commit to user

! "

commit to user

vii

! " #!#

$ % % % $ !$

$ " $ # !& ' (

) * ( ) +) ) , & ) - +) ) % .+

+/+- + &+/ 0 1 (

!

"#$

%

% & &% ' % % ( )

*+

, *+

+ ,

' '

*+

!

) 2- *+

%

commit to user

viii

$ $ $

! ! $% ! " !& & 9: ; %

% # % # ( $!( : ! $ "

' !& #% ( ) * ( )

$+* +7+ <8 , - ++ & 2 - = <8 ++

+/+-+ % .+/+-+ = &+/ = 0 1 (

!

! " # # $ #

% ! & ' ! ! "

( ! &

) * ! ! ! * &

* ! (

+,-$ &

$ $ ! " ! # #

% % $ $ $

%. . " & &

&

$ * &

!! !

! ! " * & !

* !

! " ! # # #

% ! &

/ # # % ! ! "

commit to user

!" # $ %

& & & '

!

( (

) *

)+ ,###*

-(

.

commit to user

,

! " " / /

", , / / ),# *

& .

% 01 0 + % ### 0

+ 2% ### ### 01 0

" / 3

" ),##4*

" & 5 "

3 ),##4*

,##4 # 0

'

" ),##4* #6

commit to user

2

(

(

1

!

) / * /

( ", , / /

7 /

) (83*

(83

) * 0 ) *

) * 9 ) * (83

/

) *

) / *

) (83* (

:

) / * (

commit to user

; !

"

" <

/ (

, +

<

"

"

commit to user

= "

"

commit to user

!

"

#

$ %

& ! $

! $ ' " (

% # % ) # ) # ) #

* # & ! +

! $ ,

- , & ! $

& , $

% .

/

0

$

commit to user

2

( $

" $

,

&

" $ 3 # #

4 %

0 &

! $ ,

/ ! $

commit to user

0

. # #

$ ,

!

&

% & %

# # % # #

# #

+

5

&

0

& %

3 $ 4

1 5

&

2 !

& %

( 6

&

7

commit to user

1

8 6

& %

! ! " / /

" 3! "/ /"4 "

" # % " # + )

" 9 '' ! : ; # 12

" ! "/ /" "

<78 = & % " #

= & %

" / # & *

1<>& > > ->78 8 . <78# = & % "

! ! " / 3! "/4

6 " ? # !

! "/ /"

! "/ /" " $ ,

% # # +

# + # $ #

$

0 +

$

commit to user

2

(

7

# #

$

8

! "/ /"

! $

! $

! :

$

#

%

$ #

# #

: % ,

% ! "/ /"

, ! "/ /"# '

.

# %

%

#

commit to user

%

#

# #

% ! "/ /" 3 4

, ! "/ /"# '

% '

#

$

%

# # #

# # # %

.

4

'

$

%

commit to user

7

0 % %

% % #

% %

% %

% % > # $

"

# % # % %

#

1 !

#

3! /&# ' 4

2 >

> $

! >

3 4

(

%

+ 6 #

0

commit to user

8 %

% '

7

# #

% #

8

!

2, # 2

#

3! /&#

' 4

<

$ # # #

#

'

#

# %

? ?/ 3 4

3! /&# ' 4 :

commit to user

<

#

0 %

%

# # # # #

! % ,

+ ,

+ ,

,

,

: ,

, !

" % #

#

! = #

# % # A ' %

7 2 A 2 % #

#

# 7 A < %

#

! #

% # 0 A 7 #

# ' A 8 #

1 2 A ' # # !

!

commit to user

'

%

, ! "/ /"# '

6 % % ! 3 ''<4

,

% ' @

1 ( #

% %

# % % % %

0

% % 3 %

+ 4 6 %

3 + 4 @

;

commit to user

%

% !

2 ,

1

%

! % ,

5 , %

! , #

% ,

, B '

, B

$ . , '

" % >

!

%

3 # ''14 "

% ,

& %

& % #

% $ # %

# %

0 & $ $

commit to user

% # % % #

# # # !

% 3 ''14,

% %

% %

6 $

% % % #

% % #

% %

% # # #

# # # #

% % #

% % #

# % %

#

"

# # # %

% #

commit to user

0 #

# # #

0 !

# #

# #

#

! #

# # # #

# #

% % * #

$

1

$

% %

%

% % #

% %

# % # #

. #

# #

2

,

commit to user

1

" C # #

% # # #

#

& %

& %

$ & # $ % #

(

#

6 #

,

& +

! %

% "

% %

!

"

3 ''84

# %

#

commit to user

2

# # #

3 4

*

#

D %

%

D C C

% >

C C

#

0

%

# %

1 % # # # # # # # #

# # # # # # 3 # ''14 6

%

#

! $ #

,

% % 3) # <884

A

commit to user

(

0 #

3 # <8(4

1

# # $ # #

>

3? # <804

: + 3 <874 $

,

! #

# %

0 " # %

#

1 $ ! ! #

2 #

( % # % # # #

#

7 #

8 # %

commit to user

7

$

3 / 4

#

$ $

% $ $ 3 $ 4# #

3" # ' 4 /

# / $ +

#

# #

/ $ $

$ #

#

" 3 ' 4 $ /

,

& # #

# #

! #

&

0 & $ #

#

1 & 3

4

2 & +

commit to user

8 7 &

8 & +

< &

' &

& % $

& % $

6 /

! /

" 3 ' 4,

" /

& % % /

/

/ %

0 /

%

1 " /

/ #

commit to user

<

2 "

/ #

( ? /

% $ /

7 ; /

% /

8 /

% /

< ; /

! % $ $ # #

%

$ # 3 @.4

%

% & % %

@. 5

<0' 5 D # <2'

@. # # #

' ' ' 3 .4

! @.

commit to user

'

@. " ,

?

& $ %

&

% & $ $

& % $

?

% $

0 ? $ # +

1 ?

$

% @. .

% %

% 3 # '''4 * #

# %

! @.

$ $ % #

$ 3& C # <<14

&

!

! %

$ #

!! 3! $ # <<84

commit to user

E@ $ $ $

"

, ! $ # <<8

'

& ( 3?: 4

$

$ 3 # ''(4) ?:

$

"

?:

$

?: # % #

# 3 #

''(4 ! ,

()* +( , $

% 3

commit to user

*-. + + (/*/ 0 (+12*-# %

6

%

$

0 *-3* -3 0 *-341 1-3 */* + # #

# !

1 *-5*)6 (36/+67# % ?:

# # #

3 4# $ 3 >% 4#

#

commit to user

!" # $ # % & %

%

!

' $ #

' $ # # ' $

( ) & * + ,

* ( - ,

& %

.*' /

&

" %

% %

.*' /

,01 (

( 2

3 *

*

*

commit to user

/ , ( ( %

,01%

) "' '"

.4 ,/ ( ) &

!

" !

& 1

&

&

* %

.*' /

!

*'

,01 ) !

"

commit to user

3

" ,

. /

. /

" 0

$

. / 5$

" 1

$ "

$ $ 6

%

" " # "

1

) %

*'

,01 ( (

(

commit to user

IV 1

Pada bab ini dijelaskan mengenai pengumpulan dan pengolahan data. Data yang sudah terkumpul diolah untuk mengidentifikasi akar masalah keseragaman kualitas produk simplisia. Setelah diketahui akar penyebab masalahnya, dilakukan

atau perbaikan terhadap masalah tersebut.

Dari data hasil penelitian di B2P2TO OT dan studi pustaka kemudian

dilakukan pengolahan lebih lanjut dengan (FGD) di

Klaster Biofarmaka. Berikut adalah pelaksanaan teknis FGD: Tanggal FGD : Senin, 30 April 2012

Waktu FGD : 11.45 13.00 WIB

Tempat FGD : Klaster Biofarmaka, Desa Sambirejo, Kecamatan Jumantono, Kabupaten Karanganyar

Narasumber : 1. Bapak Suparman selaku ketua Klaster Biofarmaka Kabupaten Karanganyar.

2. Bapak Sarwoko selaku perwakilan dari Kelompok Tani Sumber Rejeki I Kecamatan Jumantono.

3. Bapak Widodo selaku perwakilan dari Kelompok Tresno Asih Mulyo Kecamatan Jumapolo.

4. Bapak Wiratno selaku Penyuluh Pertanian Lapangan (PPL) Kecamatan Jumantono.

5. Bapak Amat selaku tenaga kerja di Klaster Biofarmaka Kabupaten Karanganyar.

Moderator : Jingga Nuansa N

Peserta FGD : 1. Nia Kartika Wuri 2. Martha Cintya 3. Sony Irwan Prabowo

commit to user

IV 2

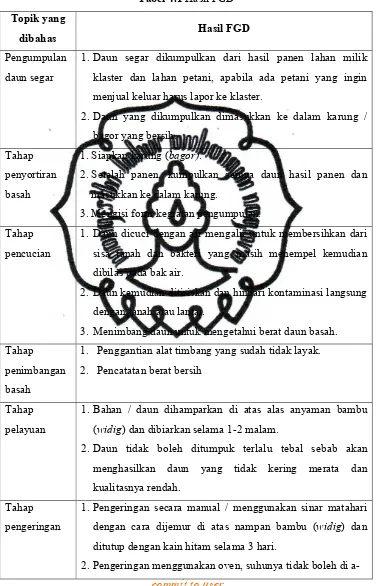

Hasil FGD tersebut kemudian dicatat dan dirangkum. Hasilnya dapat dilihat pada Tabel 4.1. menjual keluar harus lapor ke klaster.

2. Daun yang dikumpulkan dimasukkan ke dalam karung / masukkan ke dalam karung.

3. Mengisi form kegiatan pengumpulan. Tahap

pencucian

1. Daun dicuci dengan air mengalir untuk membersihkan dari sisa tanah dan bakteri yang masih menempel kemudian dibilas pada bak air.

2. Daun kemudian ditiriskan dan hindari kontaminasi langsung dengan tanah atau lantai.

3. Menimbang daun untuk mengetahui berat daun basah. Tahap

penimbangan basah

1. Penggantian alat timbang yang sudah tidak layak. 2. Pencatatan berat bersih

Tahap kualitasnya rendah.

Tahap pengeringan

1. Pengeringan secara manual / menggunakan sinar matahari dengan cara dijemur di atas nampan bambu ( ) dan ditutup dengan kain hitam selama 3 hari.

commit to user

IV 3

Hasil FGD (lanjutan)

! ! "

tas 60o C.

3. Daun diletakkan di atas yang terletak > 30 cm dari tanah untuk menghindari kontaminasi tanah, asap, dan gangguan binatang.

4. Daun yang diletakkan di atas tidak boleh ditumpuk. 5. Pengeringan dengan cara dibolak balik 4 jam sekali agar

diperoleh hasil daun yang kering merata.

Daun dijemur sampai kadar air 10% yang ditandai dengan daun kering yang mudah dihancurkan.

Tahap penyortiran kering

Simplisia yang telah kering disortir, yaitu memisahkan simplisia dari benda benda asing (seperti kerikil, debu, dan tanah) dan pengotor lainnya yang masih tertinggal.

Tahap penimbangan kering

1. Menimbang simplisia kering untuk mengetahui

perbandingan hasil daun kering dengan daun basah.

2. Perbandingan bobot basah dengan kering sebesar 5:1, atau 5 kg saat bobot basah dan 1 kg saat bobot kering.

3. Pencatatan berat bersih.

4. Penggantian alat timbang yang sudah tidak layak. Tahap

pengemasan dan pelabelan

1. Menyiapkan bahan pengemas yang berupa plastik yang kedap udara.

2. Menimbang berat bersih untuk setiap kemasan.

3. Memberi agar simplisia tetap kering dan tidak lembab.

4. Memberi label produk yang memuat informasi tentang simplisia, seperti no.kode, nama simplisia, tanggal penyimpanan, berat simplisia.

5. Menutup kemasan dengan menggunakan mesin pres. 6. Jika simplisia akan dikirim, simplisia dimasukkan ke dalam

commit to user

IV 4

Hasil FGD (lanjutan)

! ! "

tup dengan cara dijahit hingga rapat sehingga tidak terkontaminasi udara dari luar.

Tahap penyimpanan

1. Simplisia disusun dengan metode FIFO ( )

sesuai dengan tanggal penyimpanannya.

2. Simplisia dikelompokkan sesuai dengan jenisnya.

3. Lakukan pembersihan terhadap gudang penyimpanan yang kotor dan lembab, serta pengecekan terhadap simplisia yang tersimpan di gudang.

4. Ventilasi udara cukup baik dan bebas dari kebocoran atau kemungkinan masuk air hujan dan suhu gudang tidak melebihi 300C.

5. Gudang harus terpisah dari tempat penyimpanan bahan lainnya ataupun penyimpanan alat dan dipelihara dengan baik.

Tahap pengamatan

1. Jangka waktu pengamatan selama 3 bulan sekali.

2. Bila simplisia hancur, berjamur, terkena serangga, atau berubah dalam hal warna, rasa, dan bau, maka simplisia ini sudah tidak layak dan tidak dapat digunakan lagi.

3. Bila kadar air meningkat atau simplisia lembab, maka lakukan penjemuran ulang terhadap simplisia.

#

Data yang telah dikumpulkan kemudian diolah untuk proses perbaikan pasca panen Daun Kumis Kucing di Klaster Biofarmaka Karanganyar. Perbaikan yang harus dilakukan adalah berkaitan dengan kualitas hasil pasca panen.

# $ % ! & !

commit to user

IV 5

Daun Kumis Kucing agar mencapai standar kualitas di Klaster Biofarmaka. Untuk

mengidentifikasi akar penyebab masalahnya, digunakan .

atau diagram tulang ikan merupakan diagram yang menunjukkan hubungan sebab akibat untuk mencari akar dari suatu pokok permasalahan yang ditinjau dari berbagai faktor yang ada. Identifikasi akar permasalahan ini ditentukan dari masalah umum yang dihadapi oleh klaster yaitu kadar air lebih dari 10% dan adanya serangga pada simplisia. Berikut penjabaran

akar permasalahan dengan menggunakan pada Gambar 4.1

dan Gambar 4.2.

' & Masalah Kadar Air Simplisia

commit to user

IV 6 1. Kadar Air Simplisia

a.

Ditinjau dari segi metode, kadar air simplisia Klaster Biofarmaka masih di atas 10% karena pengelolaan pasca panen tanaman Kumis Kucing belum dilakukan dengan prosedur baku pasca panen, khususnya pada tahap pengeringan, pengemasan, dan penyimpanan. Tanpa adanya prosedur yang baku, petani menjalankan kegiatan pasca panen sesuai dengan pengalaman masing masing. Selain itu, simplisia yang sudah tersimpan di gudang tidak terdapat data informasi lamanya penyimpanan, sehingga simplisia yang sudah disimpan terlalu lama tidak terdeteksi. Penyimpanan simplisia yang terlalu lama akan mengakibatkan simplisia menjadi meningkat kadar airnya dan menjadi tidak layak, berjamur, serta rusak kandungan zat aktifnya. Maka perlu adanya formulir kegiatan pasca panen tanaman obat di Klaster Biofarmaka Karanganyar. Formulir pencatatan kegiatan pasca panen ini dimaksudkan sebagai alat untuk mendokumentasikan dan mengontrol kegiatan pasca panen.

b.

Ditinjau dari segi lingkungan, kadar air simplisia Klaster Biofarmaka masih di atas 10% karena kondisi gudang penyimpanan yang kurang layak. Gudang penyimpanan di klaster kurang layak disebabkan karena ventilasi yang tersedia kurang memadai serta gudang masih tercampur dengan bahan panen lain. Ventilasi yang kurang, dapat menyebabkan udara di dalam gudang menjadi meningkat kelembabannya. Hal ini berpengaruh terhadap kadar air di dalam simplisia juga akan ikut meningkat. Jika hal ini dibiarkan terlalu lama, maka simplisia akan ditumbuhi jamur.

c.

commit to user

IV 7 d.

Ditinjau dari segi material, kadar air simplisia Klaster Biofarmaka masih di atas 10% karena belum tersedia bahan pendukung agar simplisia terjaga kadar

airnya, seperti penyediaan dan kemasan kedap udara.

2. Serangga pada Simplisia a.

Ditinjau dari segi metode, simplisia yang terjangkit serangga di Klaster Biofarmaka karena pengelolaan pasca panen tanaman Kumis Kucing belum dilakukan dengan prosedur baku pasca panen. Tanpa adanya prosedur yang baku, petani menjalankan kegiatan pasca panen sesuai dengan pengalaman masing masing. Selain itu kendali terhadap kegiatan pasca panen terutama dalam hal pengamatan terhadap simplisia yang telah tersimpan di gudang belum dilakukan. Maka perlu adanya formulir kegiatan pasca panen di Klaster Biofarmaka Karanganyar. Formulir pencatatan kegiatan pasca panen ini dimaksudkan sebagai alat untuk mendokumentasikan dan mengontrol kegiatan pasca panen.

b.

Ditinjau dari segi lingkungan, simplisia yang terjangkit serangga di Klaster Biofarmaka disebabkan karena kondisi gudang penyimpanan yang kurang layak: Ventilasi di gudang penyimpanan tidak ditutup dengan kasa. Hal ini akan memudahkan serangga dan binatang pengerat masuk ke dalam gudang. Selain itu, gudang masih tercampur dengan bahan panen lain. Bahan panen lain inilah yang akan mengundang serangga maupun binatang pengerat ke dalam gudang.

c.

commit to user

IV 8

panen ini dimaksudkan sebagai alat untuk mendokumentasikan dan mengontrol kegiatan pasca panen.

# # & ( )

Setelah diketahui akar penyebab masalahnya, maka dilakukan

atau pemecahan masalah. Pemecahan masalah yang direncanakan ialah

perancangan (SOP) pengelolaan pasca panen

untuk tanaman obat yang berasal dari daun dan dilengkapi dengan ! kegiatan

pasca panen. Dengan adanya (SOP) pengelolaan

pasca panen ini diharapkan agar para petani dapat menerapkannya sehingga proses pasca panen berjalan secara efektif dan efisien. Berikut pada Gambar 4.4 langkah langkah perancangan SOP dengan menggunakan metode " "

# $" % (PDCA) secara garis besar:

' & *Siklus PDCA

Tahap perencanaan ini meliputi pembuatan ! atau rancangan awal SOP

proses pasca panen dan dilengkapi dengan ! kegiatan pasca panen. Rancangan

awal SOP ini meliputi prosedur dari tiap tahapan pasca panen Daun Kumis Kucing yang disusun sesuai dengan format SOP. Prosedur ini disusun berdasarkan hasil dari FGD, serta sumber lain, yaitu BPOM, Depkes, dan Keputusan Menkes.

Menyusun rancangan awal SOP

Melakukan uji coba prosedur dalam skala kecil.

Mengevaluasi hasil uji coba terhadap rancangan awal SOP. Perbaikan

commit to user

IV 9

Rancangan awal prosedur operasional pada tiap tahap proses pasca panen daun Kumis Kucing dapat dilihat pada Tabel 4.2.

# Rancangan Awal Prosedur Operasional

& ! )& & !

Pengumpulan daun segar

1. Siapkan karung ( .

2. Setelah pemanenan, kumpulkan semua daun hasil panen dan masukkan ke dalam karung.

3. Mengisi form kegiatan pengumpulan. Tahap

penyortiran basah

1. Cuci tangan atau gunakan sarung tangan bersih sebelum proses penyortiran.

2. Pilih daun yang cukup umur panennya (umur: 10 minggu), layak atau tidak busuk.

3. Bersihkan daun dari kerikil, tanah, gulma, dan rumput dengan cara dipukul perlahan lahan.

4. Memilah daun berdasarkan ukuran agar ukuran simplisia seragam.

5. Mengisi data kegiatan penyortiran basah pada form kegiatan pencucian dan sortasi basah.

Tahap pencucian

1. Daun dicuci dengan air mengalir untuk membersihkan dari sisa tanah dan bakteri yang masih menempel kemudian dibilas pada bak air.

2. Daun kemudian ditiriskan dan hindari kontaminasi langsung dengan tanah atau lantai.

3. Menimbang daun untuk mengetahui berat daun basah. 4. Mengisi form kegiatan pencucian dan sortasi basah. Tahap

penimbangan basah

1. Cuci tangan atau gunakan sarung tangan bersih sebelum proses penimbangan basah.

2. Bersihkan terlebih dahulu alat timbang baik bagian luar maupun bagian dalam sebelum digunakan (BPOM, 2011). 3. Periksa kapasitas, ketelitian dan ketepatan alat timbang

commit to user

IV 10

# Rancangan Awal Prosedur Operasional (lanjutan)

& ! )& & !

4. Timbang daun pada alat timbang.

5. Catat berat daun pada ! kegiatan pencucian dan sortasi

basah. Tahap

pelayuan

1. Siapkan alas anyaman bambu ( ).

2. Hamparkan daun di atas alas anyaman bambu ( ), jangan ditumpuk terlalu tebal (Priadi, 2004).

3. Biarkan selama 1 2 malam. Tahap

pengeringan

1. Siapkan alat/sarana pengeringan

Sarana pengeringan yang dapat digunakan untuk pengeringan daun yaitu :

a. Cahaya matahari dibawah naungan (manual). b. Alat pengering / oven.

c. Kombinasi keduanya.

2. Pengeringan secara manual / menggunakan sinar matahari: a. Letakkan daun secara merata di atas nampan bambu

( ), jangan ditumpuk.

b. Letakkan di atas 30 cm dari tanah. c. Tutup dengan kain hitam.

d. Bolak balik daun setiap 4 jam sekali.

e. Daun dijemur selama 3 hari atau sampai kadar air 10% yang ditandai dengan daun kering / simplisia yang mudah dihancurkan.

f. Mengisi form kegiatan pengeringan. 3. Pengeringan menggunakan oven:

a. Letakkan daun pada alat pengering secara merata. b. Set suhu pengeringan sebesar 60o C.

c. Bolak balik daun setiap 4 jam sekali.

d. Angkat simplisia dari alat pengering setelah kadar air mencapai 10 %.

commit to user

IV 11

# Rancangan Awal Prosedur Operasional (lanjutan)

& ! )& & !

2. Pisahkan simplisia dari benda benda asing dan pengotor lainnya yang masih tertinggal.

3. Pilih / sortir simplisia yang sudah kering sempurna, yaitu ditandai dengan daun yang mudah hancur jika diremas serta warnanya hijau kecokelatan atau hijau kelabu.

4. Mengisi form kegiatan penyortiran kering. Tahap maupun bagian dalam sebelum digunakan (BPOM, 2011). 3. Periksa kapasitas, ketelitian dan ketepatan alat timbang

agar sesuai dengan jumlah bahan yang ditimbang atau ditakar (BPOM, 2011). Ganti alat timbang yang sudah tidak layak.

4. Timbang simplisia pada alat timbang. Perbandingan bobot basah dengan kering sebesar 5:1, atau 5 kg saat bobot basah dan 1 kg saat bobot kering.

5. Catat berat simplisia pada form kegiatan penyortiran kering. Tahap

3. Masukkan simplisia ke dalam kemasan.

4. Bersihkan terlebih dahulu alat timbang baik bagian luar maupun bagian dalam sebelum digunakan.

5. Menimbang berat bersih untuk setiap kemasan.

6. Masukkan ke dalam kemasan agar simplisia tetap

commit to user

IV 12

# Rancangan Awal Prosedur Operasional (lanjutan)

& ! )& & !

7. Tutup kemasan dengan menggunakan mesin pres.

8. Beri label produk yang memuat informasi tentang simplisia, seperti no.kode, nama simplisia, tanggal penyimpanan, berat simplisia.

9. Jika simplisia akan dikirim, masukkan simplisia yang sudah dikemas ke dalam karung. Karung ditutup dengan cara dijahit hingga rapat.

10. Pengisian form kegiatan pengemasan. Tahap

penyimpanan

1. Penyimpanan dilakukan di gudang bersih, sirkulasi udaranya baik dan tidak lembab, suhu tidak melebihi 30o C (Sembiring, 2007).

2. Melakukan penyimpanan simplisia yang sudah dikemas dengan susunan sesuai dengan jenis dan waktu

penyimpanan atau dengan metode FIFO ( )

(BPOM, 2011).

3. Menjaga kebersihan gudang. 4. Mengisi form penyimpanan. Tahap

pengamatan

1. Melakukan pengamatan simplisia dalam gudang

penyimpanan dengan jangka waktu pengamatan selama 3 bulan sekali.

2. Bila ditemukan simplisia hancur, berjamur, terkena serangga, atau berubah dalam hal warna, rasa, dan bau, maka simplisia ini sudah tidak layak dan tidak dapat digunakan lagi.

3. Bila ditemukan simplisia dengan kadar air meningkat atau simplisia lembab, maka lakukan penjemuran ulang terhadap simplisia.

commit to user

IV 13

#

Tahap atau pelaksanaan ini merupakan tahapan implementasi dari tahap . Dalam tahap ini, dilakukan pelaksanaan rencana yang telah disusun sebelumnya (tahap ) dan memantau proses pelaksanaan dalam skala kecil (proyek uji coba) dengan cara mengimplementasi ! SOP pengelolaan pasca

panen Daun Kumis Kucing pada proses pasca panen. Pelaksanaan uji coba ini dilakukan oleh Bapak Sarwoko selaku Ketua Kelompok Tani Sumber Rejeki I dan praktisi budidaya tanaman Kumis Kucing pada tanggal 17 Mei 2012 pukul 09.00 selesai.

Pada tahap ini pelaksanaan uji coba disertai dengan $ & # $

ini digunakan untuk membantu konfirmasi proses pasca panen dalam ! SOP

dengan kondisi lapangan yang sebenarnya saat pelaksanaan uji coba. # $

dari pengamatan uji coba rancangan awal prosedur dapat dilihat pada Tabel 4.3.

* Pengamatan Uji Coba Rancangan Awal Prosedur

& ! )& & ! + ( , $ &

Pengumpulan daun segar

1. Siapkan karung ( . √

2. Setelah pemanenan,

kumpulkan semua daun hasil panen dan masukkan ke dalam karung. sarung tangan bersih sebelum proses penyortiran. layak atau tidak busuk.

√

3. Bersihkan daun dari kerikil, tanah, gulma, dan rumput dengan cara dipukul perlahan lahan.

commit to user

IV 14

* Pengamatan Uji Coba Rancangan Awal Prosedur (lanjutan)

& ! )& & ! + ( , $ &

4. Memilah daun berdasarkan ukuran agar ukuran simplisia seragam.

√

5. Mengisi data kegiatan

penyortiran basah pada form kegiatan pencucian.

√

Tahap pencucian

1. Daun dicuci dengan air mengalir untuk membersihkan dari sisa tanah dan bakteri

yang masih menempel

kemudian dibilas pada bak air. √

2. Daun kemudian ditiriskan dan hindari kontaminasi langsung dengan tanah atau lantai.

√

3. Menimbang daun untuk

mengetahui berat daun basah. √

4. Mengisi form kegiatan sarung tangan bersih sebelum

proses penimbangan basah. √

2. Bersihkan terlebih dahulu alat timbang baik bagian luar

maupun bagian dalam

sebelum digunakan (BPOM, 2011).

commit to user

IV 15

* Pengamatan Uji Coba Rancangan Awal Prosedur (lanjutan)

& ! )& & ! + ( , $ & alat timbang yang sudah tidak layak.

√

4. Timbang daun pada alat

timbang. √

5. Catat berat daun pada !

kegiatan pencucian. √

Tahap

jangan ditumpuk terlalu tebal (Priadi, 2004).

pengeringan. Sarana

pengeringan yang dapat

digunakan untuk pengeringan daun yaitu :

a. Cahaya matahari dibawah naungan (manual).

b. Alat pengering / oven. c. Kombinasi keduanya.

√

2. Pengeringan secara manual /

commit to user

IV 16

* Pengamatan Uji Coba Rancangan Awal Prosedur (lanjutan)

& ! )& & ! + ( , $ &

>50 cm dari tanah.

c. Tutup dengan kain hitam. Tidak tersedianya

kain hitam. d. Bolak balik daun setiap 4 jam

sekali. kering / simplisia yang mudah dihancurkan.

√

f. Mengisi form kegiatan

pengeringan. √

3. Pengeringan menggunakan

oven:

a. Letakkan daun pada alat pengering secara merata. b. Set suhu pengeringan sebesar

60o C.

c. Bolak balik daun setiap 4 jam sekali.

d. Angkat simplisia dari alat pe ngering setelah kadar air mencapai 10 %.

Tahap Pengeringan dengan

menggunakan oven ini tidak dilakukan karena klaster masih melakukan

commit to user

IV 17

* Pengamatan Uji Coba Rancangan Awal Prosedur (lanjutan)

& ! )& & ! + ( , $ & sarung tangan bersih sebelum proses penyortiran. maupun yang belum.

√

3. Pisahkan simplisia yang sudah kering dari benda benda asing dan pengotor lainnya yang masih tertinggal.

√

4. Mengisi form kegiatan

penyortiran kering. √

Tahap penimbangan kering

1. Cuci tangan atau gunakan sarung tangan bersih sebelum proses penimbangan.

Belum melakukan prosedur tersebut secara konsisten.

2. Bersihkan terlebih dahulu alat timbang baik bagian luar

maupun bagian dalam

sebelum digunakan (BPOM, 2011). alat timbang yang sudah tidak layak.

commit to user

IV 18

* Pengamatan Uji Coba Rancangan Awal Prosedur (lanjutan)

& ! )& & ! + ( , $ &

4. Timbang simplisia pada alat timbang. Perbandingan bobot basah dengan kering sebesar 5:1, atau 5 kg saat bobot basah dan 1 kg saat bobot kering.

√

5. Catat berat simplisia pada form kegiatan penyortiran kering. sarung tangan bersih sebelum proses pengemasan.

Belum melakukan prosedur tersebut secara konsisten. 2. Siapkan bahan pengemas

yang berupa plastik yang kedap udara.

√

3. Masukkan simplisia ke dalam

kemasan. √

4. Bersihkan terlebih dahulu alat timbang baik bagian luar

maupun bagian dalam

sebelum digunakan.

√

5. Menimbang berat bersih

untuk setiap kemasan. √

6. Masukkan ke dalam

kemasan agar simplisia tetap kering dan tidak lembab.

Tidak tersedianya .

7. Tutup kemasan dengan

menggunakan mesin pres.

commit to user

IV 19

* Pengamatan Uji Coba Rancangan Awal Prosedur (lanjutan)

& ! )& & ! + ( , $ &

8. Beri label produk yang memuat informasi tentang simplisia, seperti no.kode,

nama simplisia, tanggal

penyimpanan, berat simplisia.

√

9. Jika simplisia akan dikirim, masukkan simplisia yang sudah dikemas ke dalam karung. Karung ditutup deng an cara dijahit hingga rapat.

Opsional.

10. Pengisian form kegiatan

pengemasan. √

Tahap penyimpanan

1. Penyimpanan dilakukan di

gudang bersih, sirkulasi

udaranya baik dan tidak lembab, suhu tidak melebihi 30o C, ventilasi diberi kasa

agar serangga / hewan

pengerat tidak mudah masuk.

Gudang masih

tercampur dengan

bahan lain selain simplisia dan agak lembab.

2. Melakukan penyimpanan

simplisia yang sudah dikemas dengan susunan sesuai dengan jenis dan waktu penyimpanan atau dengan metode FIFO

( ) (BPOM,

2011).

√

3. Menjaga kebersihan gudang. √

4. Mengisi form penyimpanan. √

Tahap pengamatan

1. Melakukan pengamatan

simplisia dalam gudang pe

commit to user

IV 20

* Pengamatan Uji Coba Rancangan Awal Prosedur (lanjutan)

& ! )& & ! + ( , $ &

nyimpanan dengan jangka waktu pengamatan selama 3 bulan sekali.

lam jangka waktu 1 bulan sekali.

2. Bila ditemukan simplisia hancur, berjamur, terkena serangga, atau berubah dalam hal warna, rasa, dan bau, maka simplisia ini sudah tidak

layak dan tidak dapat

digunakan lagi.

√

3. Bila ditemukan simplisia dengan kadar air meningkat atau simplisia lembab, maka lakukan penjemuran ulang terhadap simplisia.

√

4. Pengisian form laporan

pengamatan √

Dari hasil pengamatan $ uji coba tersebut, terdapat beberapa hal yang

tidak dapat diimplementasikan dengan baik, antara lain:

a. Tahap Pengeringan dengan menggunakan oven ini tidak dilakukan karena klaster masih melakukan pengeringan secara manual.

b. Pada tahap pengeringan tidak menggunakan kain hitam untuk menyerap panas matahari dan menjaga kandungan zat aktif daun.

c. Pada tahap pengemasan tidak menggunakan mesin pres dan tidak diberikan untuk menjaga kadar air, sebab bahan tersebut tidak tersedia saat uji coba.

commit to user

IV 21

* + (

Tahap pemeriksaan ini mengacu pada evaluasi hasil data $ pada

tahap uji coba prosedur pasca panen (tahap ). Evaluasi ini dilakukan terhadap prosedur prosedur mana yang harus diperbaiki menurut hasil $ . Tabel hasil

evaluasi prosedur dapat dilihat pada Tabel 4.4.

Hasil Evaluasi

& ! )& - & ! )& ! . ) !

Pengumpulan daun segar

1. Siapkan karung (bagor . 2. Setelah pemanenan, kum

pulkan semua daun hasil panen dan masukkan ke dalam karung.

3. Mengisi form kegiatan

pengumpulan.

1. Kumpulkan semua daun hasil panen.

2. Timbang hasil panen per ke lompok tani.

3. Mengisi formulir pengumpul an

4. Kelompokkan hasil panen sesuai dengan asal usul panen / kelompok taninya.

Pengeringan 1. Siapkan alat/sarana penge ringan. Sarana pengeringan yang dapat digunakan untuk pengeringan daun yaitu : a. Cahaya matahari dibawah

naungan (manual). b. Alat pengering / oven. c. Kombinasi keduanya.

2. Pengeringan secara manual /

menggunakan sinar

matahari:

a. Letakkan daun secara

merata di atas nampan bam

bu ( ), jangan ditumpuk

1. Siapkan alat/sarana penge ringan.

2. Sarana pengeringan digun akan untuk pengeringan daun

yaitu cahaya matahari

dibawah naungan (manual). 3. Letakkan daun secara merata

di atas nampan bambu

( ), jangan ditumpuk.

4. Letakkan di atas 50 cm

dari tanah.

5. Tutup dengan kain hitam. 6. Bolak balik daun setiap 4

commit to user

IV 22

Hasil Evaluasi (lanjutan)

& ! )& - & ! )& ! . ) !

b. Letakkan di atas 30 cm dari tanah.

c. Tutup dengan kain hitam. d. Bolak balik daun setiap 4

jam sekali.

e. Daun dijemur selama 3 hari atau sampai kadar air 10%

3. Pengeringan menggunakan oven:

a. Letakkan daun pada alat pengering secara merata.

b. Set suhu pengeringan

sebesar 60o C.

c. Bolak balik daun setiap 4 jam sekali.

d. Angkat simplisia dari alat pengering setelah kadar air mencapai 10 %.

Pengamatan 1. Melakukan pengamatan

simplisia dalam gudang penyimpanan dengan jangka waktu pengamatan selama 3 bulan sekali.

1. Melakukan pengamatan

simplisia dalam gudang

commit to user

IV 23

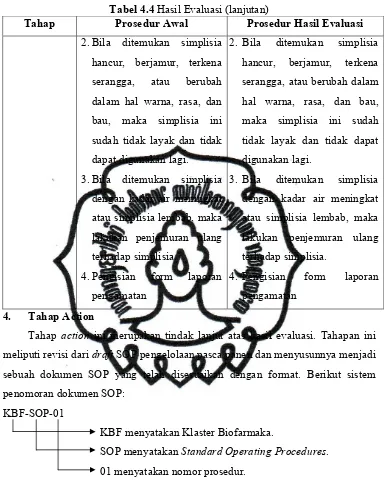

Hasil Evaluasi (lanjutan)

& ! )& - & ! )& ! . ) !

2. Bila ditemukan simplisia hancur, berjamur, terkena

serangga, atau berubah

dalam hal warna, rasa, dan bau, maka simplisia ini sudah tidak layak dan tidak dapat digunakan lagi.

3. Bila ditemukan simplisia dengan kadar air meningkat atau simplisia lembab, maka lakukan penjemuran ulang terhadap simplisia.

4. Pengisian form laporan pengamatan

2. Bila ditemukan simplisia hancur, berjamur, terkena serangga, atau berubah dalam hal warna, rasa, dan bau, maka simplisia ini sudah tidak layak dan tidak dapat digunakan lagi.

3. Bila ditemukan simplisia dengan kadar air meningkat atau simplisia lembab, maka lakukan penjemuran ulang terhadap simplisia.

4. Pengisian form laporan

pengamatan

($

Tahap ini merupakan tindak lanjut atas hasil evaluasi. Tahapan ini meliputi revisi dari ! SOP pengelolaan pasca panen dan menyusunnya menjadi

sebuah dokumen SOP yang telah disesuaikan dengan format. Berikut sistem penomoran dokumen SOP:

KBF SOP 01

KBF menyatakan Klaster Biofarmaka.

SOP menyatakan .

01 menyatakan nomor prosedur.

Daftar nomor dokumen, nama dokumen SOP yang disusun dapat dilihat pada Tabel 4.5.

/ Dokumen SOP Pasca Panen

No. Dokumen Nama Dokumen

KBF SOP 01 Pengumpulan

KBF SOP 02 Penyortiran Basah

commit to user

IV 24

/ Dokumen SOP Pasca Panen (lanjutan)

No. Dokumen Nama Dokumen

KBF SOP 04 Penimbangan Basah

KBF SOP 05 Pelayuan / Peram

KBF SOP 06 Pengeringan

KBF SOP 07 Penyortiran Kering

KBF SOP 08 Penimbangan Kering

KBF SOP 09 Pengemasan dan Pelabelan

KBF SOP 10 Penyimpanan

KBF SOP 11 Pengamatan

Selain dokumen SOP dirancang juga ! pencatatan pasca panen.

ini berfungsi sebagai bukti dokumentasi dari suatu proses. pencatatan pasca panen yang akan dirancang antara lain formulir pengumpulan bahan baku, formulir pencatatan pencucian dan sortasi basah, formulir pencatatan pengeringan, formulir pencatatan penyortiran kering, formulir pencatatan pengemasan, formulir pencatatan penyimpanan dan formulir pengamatan. Banyaknya ! yang

dihasilkan maka diperlukan penomoran dokumen untuk mempermudah melakukan penelusuran pencatatan prosedur pasca panen. Penomoran !

pencatatan pasca panen adalah sebagai berikut: KBF FORM 01

KBF menyatakan Klaster Biofarmaka FORM menyatakan formulir.

01 menyatakan nomor formulir.

Daftar nomor dokumen, nama dokumen formulir kegiatan yang disusun dapat dilihat pada Tabel 4.6.

0Dokumen Formulir Pencatatan Pasca Panen

No. Dokumen Nama Dokumen

KBF FORM 01 Formulir Pengumpulan Bahan Baku KBF FORM 02 Formulir Pencucian dan Sortasi Basah KBF FORM 03 Formulir Pengeringan

KBF FORM 04 Formulir Penyortiran Kering KBF FORM 05 Formulir Pengemasan KBF FORM 06 Formulir Penyimpanan KBF FORM 07 Formulir Pengamatan

IV 25

1 Rangkuman Proses PDCA

& ! & $ ' ' $ ! ! dimasukkan ke dalam karung

( ).

Hasil panen yang dimasukkan ke dalam karung ( ).

Daun yang layak atau tidak busuk dan terbebas dari benda asing dan dipilah sesuai dengan ukuran

Daun dipilih yang layak (tidak busuk) dan terbebas dari benda asing dan dipilah sesuai dengan ukuran

Daun yang bersih dari bakteri dan benda benda asing yang menempel

Daun bersih dari bakteri dan benda benda asing yang menempel

Sudah sesuai

Mengetahui berat bersih / berat awal daun yang akan diproses menjadi simplisia

Berat bersih / berat awal daun diketahui

Daun yang layu / terperam Daun layu / terperam Sudah sesuai

rancangan awal

Daun dengan kadar air 10% yang ditandai dengan daun kering yang mudah dihancurkan.

Daun kering yang mudah

IV 26

IV 27

IV 28

commit to user

V 1

Pada bab ini berisi tentang analisa dan interprestasi hasil dari pengolahan

data yang telah dibuat. Data data penelitian yang telah diolah, kemudian dianalisis

dan dijadikan pedoman dalam melakukan perbaikan.

Permasalahan kualitas simplisia tidak sesuai standar disebabkan beberapa

faktor seperti ditinjau dari segi , , dan .

Dari hasil penelitian, tidak semua permasalahan dapat diatasi. Ada beberapa

permasalahan yang membutuhkan tindakan lebih lanjut. Berikut pada tabel 5.1

dilakukan pemetaan terhadap permasalahan yang dapat maupun yang belum dapat

diselesaikan pada penelitian ini:

Peta Permasalahan Klaster Biofarmaka

Kadar Air Simplisia

Diatasi dengan penyusunan SOP pasca panen yang dilengkapi

dengan formulir kegiatan pasca panen.

Perlu penelitian lebih lanjut yang berfokus pada prosedur standar

sanitasi atau biasa disebut dengan

(SSOP)

Klaster tidak memiliki alat pengukur kadar air simplisia. Maka,

penelitian selanjutnya dapat diarahkan untuk perancangan alat

pengecek kadar air simplisia yang terjangkau harganya.

Dapat diatasi dengan penyediaan bahan pendukung agar simplisia

terjaga kadar airnya, seperti dan kemasan kedap air.

Keterangan:

: Masalah sudah teratasi

commit to user

V 2

Peta Permasalahan Klaster Biofarmaka (lanjutan)

Simplisia yang Terjangkit Serangga

Dapat diatasi dengan penyusunan prosedur penyimpanan pada

SOP pasca panen yang dilengkapi dengan formulir kegiatan

penyimpanan.

Kondisi gudang penyimpanan yang kurang layak dapat diken

dalikan dengan prosedur penutupan ventilasi dengan kasa pada

tahap penyimpanan. Hal ini dilakukan agar serangga atau hewan

pengerat tidak mudah masuk. Selain itu gudang dijaga agar tidak

tercampur dengan bahan panen lain.

Bahan kemasan yang rusak, cacat, atau terkoyak karena hewan

pengerat atau pun kemasan yang memang cacat produksi dapat

dikendalikan dengan memilih kemasan kedap udara dan layak

atau tidak cacat produksi. Pelaksanaan prosedur pada tahap

penyimpanan jika dilakukan dengan benar, maka dapat

mencegah hewan pengerat agar tidak mudah masuk dan merusak

kemasan.

Keterangan:

: Masalah sudah teratasi

: Masalah belum teratasi

1. Kadar Air Simplisia

Dari segi metode, kadar air simplisia Klaster Biofarmaka masih di atas 10%

karena pengelolaan pasca panen tanaman Kumis Kucing belum dilakukan dengan

prosedur baku pasca panen. Tahapan dari prosedur pasca panen yang sangat

berpengaruh pada kadar air simplisia, yaitu tahap pengeringan, pngemasan, dan

penyimpanan. Pada tahap pengeringan, permasalahan ini dikendalikan dengan

prosedur menutup daun yang dijemur/dikeringkan dengan kain hitam. Kain hitam

ini berfungsi untuk mempertahankan kandungan zat aktif daun agar tidak rusak

commit to user

V 3

simplisia kering sempurna secara menyeluruh. Kemudian dengan prosedur

membolak balik daun setiap 4 jam sekali agar daun kering merata. Prosedur daun

dijemur selama 3 hari atau sampai kadar air 10% agar simplisia kering sempuna.

Simplisia yang kering sempurna ditandai dengan daun kering / simplisia yang

mudah dihancurkan jika diremas, serta warnanya hijau kecokelatan atau hijau

kelabu. Pada tahap pengemasan, permasalahan kadar air dikendalikan dengan

prosedur menyertakan ke dalam kemasan agar simplisia tetap kering dan

tidak lembab, kemudian menutup kemasan dengan menggunakan mesin pres.

Pada tahap penyimpanan, permasalahan kadar air dikendalikan dengan

prosedur melakukan penyimpanan simplisia yang sudah dikemas dengan disusun

sesuai jenisnya. Penyimpanan juga dilakukan dengan metode FIFO (

) sesuai dengan tanggal masuk gudang. Selain itu, untuk permasalahan

simplisia di gudang yang tidak terdapat data lama penyimpanan, diatasi dengan

penyediaan formulir kegiatan penyimpanan. Formulir ini dimaksudkan sebagai

alat untuk mendokumentasikan dan mengontrol kegiatan tersebut. Formulir ini

juga memudahkan penelusuran proses, sehingga dapat meminimalkan terjadinya

kesalahan yang mengakibatkan naiknya kadar air produk.

Dari segi lingkungan, kadar air simplisia Klaster Biofarmaka masih di atas

10% karena kondisi gudang penyimpanan yang kurang layak. Gudang

penyimpanan di klaster kurang layak disebabkan karena ventilasi yang tersedia

kurang memadai serta gudang masih tercampur dengan bahan panen lain. Hal ini

dikendalikan dengan prosedur penyimpanan simplisia diharuskan di gudang

bersih, sirkulasi udaranya baik dan tidak lembab, suhu ruang tidak melebihi 30o.

Kebersihan gudang juga sangat penting untuk menjaga agar kadar air simplisia

agar tidak meningkat. Maka, penelitian selanjutnya dapat berfokus pada prosedur

standar sanitasi atau biasa disebut dengan

(SSOP) baik sanitasi peralatan, gudang, dan operator pasca panen.

Dari segi atau peralatan, kadar air simplisia Klaster Biofarmaka

masih di atas 10% karena pemeriksaan kadar air masih secara manual /

organoleptik. Klaster tidak memiliki alat pengukur kadar air untuk mengetahui

commit to user

V 4

selanjutnya dapat diarahkan untuk perancangan alat pengecek kadar air simplisia

yang terjangkau harganya.

Dari segi material atau bahan, kadar air simplisia Klaster Biofarmaka masih di

atas 10% karena belum tersedia bahan pendukung agar simplisia terjaga kadar

airnya, seperti penyediaan dan kemasan kedap air. Selain itu, simplisia

yang sudah tersimpan di gudang tidak terdapat data informasi lamanya

penyimpanan, sehingga simplisia yang sudah disimpan terlalu lama tidak

terdeteksi. Penyimpanan simplisia yang terlalu lama akan mengakibatkan

simplisia menjadi meningkat kadar airnya. Tersedianya formulir kegiatan pasca

panen tanaman obat di Klaster Biofarmaka Karanganyar. digunakan sebagai alat

untuk mendokumentasikan data informasi simplisia dan mengontrol kegiatan

pasca panen.

2. Simplisia yang Terjangkit Serangga

Dari segi metode, simplisia yang terjangkit serangga di Klaster Biofarmaka

karena pengelolaan pasca panen belum dilakukan dengan prosedur baku pasca

panen terutama untuk tahap penyimpanan. Maka dengan adanya prosedur yang

baku, petani menjalankan kegiatan penyimpanan sesuai dengan prosedur yang

benar. Selain itu, kendali terhadap kegiatan penyimpanan dilakukan dengan

penyediaan formulir kegiatan penyimpanan yang dimaksudkan sebagai alat untuk

mendokumentasikan dan mengontrol kegiatan tersebut.

Dari segi lingkungan, simplisia yang terjangkit serangga di Klaster

Biofarmaka disebabkan karena kondisi gudang penyimpanan yang kurang layak.

Hal ini dapat dikendalikan dengan prosedur penutupan ventilasi dengan kasa agar

serngga atau hewan pengerat tidak mudah masuk. Selain itu gudang dijaga agar

tidak tercampur dengan bahan panen lain.

Dari segi , simplisia yang terjangkit serangga di Klaster Biofarmaka

disebabkan karena bahan kemasan yang mudah rusak. Kemasan cacat / terkoyak

dapat disebabkan karena binatang pengerat atau pun kemasan yang memang cacat

produksi. Hal ini dapat dikendalikan dengan memilih kemasan yang kedap udara

dan layak atau tidak cacat produksi. Selain itu, dengan pelaksanaan prosedur pada

tahap penyimpanan dengan benar untuk mencegah hewan pengerat agar tidak

commit to user

V 5

Perancangan SOP diawali dengan pembuatan atau rancangan awal SOP

proses pasca panen dan dilengkapi dengan kegiatan pasca panen. Setelah itu

dilakukan pelaksanaan terhadap rancangan SOP dan memantau proses

pelaksanaan dalam proyek uji coba. Dari hasil pengamatan uji coba

tersebut, terdapat beberapa hal yang tidak dapat diimplementasikan dengan baik,

hal ini dikarenakan terdapat beberapa kendala. Kendala tersebut diatasi pada tahap

pemeriksaan.

Dari hasil pemeriksaan, beberapa prosedur mengalami perubahan yaitu pada

tahap pengumpulan, pengeringan, dan pengamatan. Berikut beberapa revisi yang

dilakukan:

1. Pada tahap pengumpulan diberi keterangan penjelas tentang keadaan karung,

yaitu harus baru dan bersih. Selain itu dilakukan perubahan prosedur, yang

awalnya tahap pengumpulan ini dimulai dari pengumpulan hasil panen dari

lahan, diubah menjadi pengumpulan hasil panen yang sudah berada dalam

karung. Hal ini disebabkan karena proses pengumpulan hasil panen dari lahan

termasuk dalam proses budidaya.

2. Pada tahap pengeringan yang digunakan hanya pengeringan secara manual,

kemudian peletakkan saat pengeringan yang pada rancangan awal

sebesar 30 cm dari tanah, direvisi menjadi 50 cm dari tanah. Selain itu,

mempertahankan prosedur menutup daun dengan kain hitam walaupun saat uji

coba tidak tersedia kain hitam.

3. Pada tahap pengamatan, jangka waktu pengamatan yang pada kesepakatan

FGD dan rancangan awal prosedur selama 3 bulan sekali diubah menjadi 1

bulan sekali. Hal ini disesuaikan dengan kebijakan klaster yang akan memulai

melakukan kontrol secara intensif terhadap gudang maupun simplisia yang

tersimpan di dalamnya.

Tahap selanjutnya merupakan tindak lanjut atas hasil evaluasi. Pada tahap ini

dibuat standardisasi prosedur yaitu (SOP) pasca

panen dan standardisasi formulir kegiatan pencatatan pasca panen yang berfungsi

commit to user

V 6

1. SOP Pengumpulan (KBF SOP 01) pada lampiran 1 dilengkapi dengan

Formulir Pengumpulan Bahan Baku (KBF FORM 01) pada lampiran 2.

SOP Pengumpulan ini memuat definisi dan tujuan dari proses pengumpulan,

standar yang harus dicapai pada tahap ini, daftar acuan penyusunan prosedur, alat

dan bahan yang dibutuhkan, dan prosedur kerja yang menjelaskan urutan langkah

langkah bagaimana tahap ini dilakukan.

Pada tahap pengumpulan, sebelumnya klaster tidak melakukan pengelompok

kan hasil panen sesuai dengan kelompok tani. Selain itu hasil panen itu tidak

dicatat dengan jelas, terutama asal usulnya. Hal ini akan menyebabkan kesulitan

dalam menelusuri data dan asal usul hasil panen tersebut jika terdapat hal hal

yang tidak sesuai berkaitan dengan hasil panen. Maka prosedur di sini lebih

ditekankan pada pendataan dan pengelompokkan hasil panen sesuai dengan asal

asulnya atau dari kelompok tani apa. Tujuannya ialah jika terdapat hal hal yang

tidak sesuai berkaitan dengan hasil panen, akan dengan mudah dilakukan

penelusuran data dan asal usul hasil panen itu untuk perbaikan lebih lanjut.

Pada prosedur kerja juga diatur tentang cara pengisian formulir kegiatan

pengumpulan bahan baku. Formulir tersebut berisi nomor, tanggal, asal panen,

jumlah panen (kg), petugas, dan keterangan. Hal yang penting disini ialah

pengisian asal panen dan jumlahnya. Tujuannya ialah untuk mendukung

keabsahan data jika nantinya dilakukan penelusuran terhadap hasil panen yang

tidak sesuai. Selain itu, dengan adanya data tersebut, dapat diketahui kelompok

tani mana yang berpotensi atau tidak dengan melihat kondisi, kuantitas, dan

kualitas hasil panen.

2. SOP Penyortiran Basah (KBF SOP 02) pada lampiran 1 dilengkapi dengan

Formulir Pencucian dan Sortasi Basah (KBF FORM 02) pada lampiran 3.

SOP Penyortiran basah ini memuat definisi dan tujuan dari proses penyortiran

basah, standar yang harus dicapai pada tahap ini, daftar acuan penyusunan

prosedur, alat dan bahan yang dibutuhkan, dan prosedur kerja yang menjelaskan

urutan langkah langkah bagaimana tahap ini dilakukan. Pada tahap penyortiran

basah dilakukan pemilihan layak tidaknya daun, membersihkan daun dari kotoran,

serta pemilahan daun berdasarkan ukuran, sedangkan sebelumnya klaster belum

commit to user

V 7

bagaimana cara penyortiran yang benar, sehingga menghasilkan Daun Kumis

Kucing yang layak (tidak busuk), bersih dari bahan pengotor dan seragam

ukurannya.

Pada prosedur kerja juga diatur tentang cara pengisian formulir kegiatan.

Formulir tersebut memuat nomor, tanggal, jumlah panen (kg), lama sortasi, lama

pencucian, berat setelah pencucian (kg), petugas. Namun, dalam tahap penyortiran

basah, pengisian kolom formulir hanya sampai kolom lama sortasi. Untuk

pengisian kolom selanjutnya dilakukan setelah tahap pencucian dan penimbangan

basah. Tahap penyortiran basah, pencucian, dan penimbangan basah ini

menggunakan satu formulir. Hal ini karena ketiga tahapan tersebut dilakukan

dalam satu waktu.

3. SOP Pencucian (KBF SOP 03) pada lampiran 1 dilengkapi dengan Formulir

Pencucian dan Sortasi Basah (KBF FORM 02) pada lampiran 3.

SOP Pencucian basah ini memuat definisi dan tujuan dari proses pencucian,

standar yang harus dicapai pada tahap ini, daftar acuan penyusunan prosedur, alat

dan bahan yang dibutuhkan, dan prosedur kerja yang menjelaskan urutan langkah

langkah bagaimana tahap ini dilakukan. Tahap pencucian daun pada klaster

awalnya dengan cara direndam. Proses pencucian dengan cara direndam akan

menyebabkan senyawa aktif pada daun larut dalam air, selain itu kotoran yang

sudah lepas cenderung akan menempel lagi. Maka, prosedur di sini lebih

ditekankan pada cara pencucian yang benar, yaitu dengan air yang mengalir dan

tidak direndam.

Pada prosedur kerja juga diatur tentang cara pengisian formulir kegiatan.

Pengisian formulir pada tahap ini hanya pada kolom lama pencucian. Untuk

kolom selanjutnya, diisi pada saat proses penimbangan basah selesai. Kolom lama

pencucian ini digunakan untuk mengetahui berapa lama waktu yang dihabiskan

saat mencuci. Dari data tersebut maka dapat digunakan sebagai alat kendali agar

waktu pencucian tidak terlalu lama, sehingga kandungan zat pada Daun Kumis

commit to user

V 8

4. SOP Penimbangan Basah (KBF SOP 04) pada lampiran 1 dilengkapi dengan

Formulir Pencucian dan Sortasi Basah (KBF FORM 02) pada lampiran 3.

Awalnya di klaster tidak ada tahapan penimbangan basah. Dari hasil FGD,

disepakati adanya tahapan penimbangan basah untuk mengetahui besarnya

penyusutan berat setelah proses pengeringan. SOP Penimbangan basah ini

memuat definisi dan tujuan dari proses penimbangan basah, standar yang harus

dicapai pada tahap ini, daftar acuan penyusunan prosedur, alat dan bahan yang

dibutuhkan, dan prosedur kerja yang menjelaskan urutan langkah langkah

bagaimana tahap ini dilakukan. Prosedur di sini dilakukan untuk mengetahui berat

bersih / berat awal daun yang akan diproses menjadi simplisia.

Pada prosedur kerja juga diatur tentang cara pengisian formulir kegiatan.

Pengisian formulir pada tahap ini ialah pada 2 kolom terakhir, yaitu kolom berat

berat setelah pencucian dan kolom petugas.

5. SOP Pelayuan / Peram (KBF SOP 05) pada lampiran 1 tidak dilengkapi

dengan formulir.

SOP Pelayuan / peram ini memuat definisi dan tujuan dari proses pelayuan /

peram, standar yang harus dicapai pada tahap ini, daftar acuan penyusunan

prosedur, alat dan bahan yang dibutuhkan, dan prosedur kerja yang menjelaskan

urutan langkah langkah bagaimana tahap ini dilakukan. Klaster awalnya belum

melakukan tahapan pelayuan/peram, sehingga banyak ditemukan daun mengalami

pembusukan saat proses pengeringan. Tahapan pelayuan/peram ini dilakukan

karena jika setelah proses pencucian daun langsung dikeringkan / terkena panas

matahari, maka daun akan cepat busuk. Prosedur yang terpenting ialah daun saat

proses pelayuan ini jangan sampai saling bertumpuk terlalu tebal karena akan

mempengaruhi kualitas daun.

Pada tahapan ini tidak dilengkapi formulir kegiatan karena merupakan tahapan

transisi sebelum proses pengeringan dan tidak ada data yang perlu

didokumentasikan.

6. SOP Pengeringan (KBF SOP 06) pada lampiran 1 dilengkapi dengan Formulir

Pengeringan (KBF FORM 03) pada lampiran 4.

SOP Pengeringan ini memuat definisi dan tujuan dari proses pengeringan,

commit to user

V 9

dan bahan yang dibutuhkan, dan prosedur kerja yang menjelaskan urutan langkah

langkah bagaimana tahap ini dilakukan. Sebelumnya prosedur pengeringan di

klaster tidak tepat karena hanya menggunakan sinar matahari langsung, tanpa

ditutup dengan kain hitam. Kain hitam ini berfungsi untuk mempertahankan

kandungan zat aktif daun agar tidak rusak oleh paparan sinar matahari langsung

dan menyerap panas agar simplisia kering sempurna secara menyeluruh. Maka,

prosedur pada tahap ini ditekankan pada cara pengeringan yang benar. Hal ini

dikarenakan proses pengeringan inilah yang menentukan kualitas simplisia dari

tingkat kadar airnya dan lamanya ketahanan produk simplisia.

Pada prosedur kerja juga diatur tentang cara pengisian formulir kegiatan.

Formulir tersebut memuat nomor, tanggal, jumlah (kg), waktu pengeringan, cara

pengeringan, lokasi pengeringan, lama pengeringan, petugas. Hal yang terpenting

dalam pengisian kolom ini ialah pada kolom waktu pengeringan, cara pengeringan,

lokasi pengeringan, lama pengeringan. Waktu, cara, dan lokasi sangat

menentukan lamanya proses pengeringan. Sangat penting dalam menentukan

waktu pengeringan terutama jika pengeringan dilakukan secara manual atau

dengan menggunakan sinar matahari langsung. Waktu pengeringan terbaik ialah

saat pagi hari antara pukul 08.00 11.00 dan udara sekitar juga belum tercemar.

Lokasi pengeringan juga berpengaruh terhadap lamanya proses pengeringan

secara manual. Lokasi pengeringan seharusnya tidak terhalang pepohonan dan di

tempat yang cukup tinggi dari permukaan tanah.

7. SOP Penyortiran Kering (KBF SOP 07) pada lampiran 1 dilengkapi dengan

Formulir Penyortiran Kering (KBF FORM 04) pada lampiran 5.

SOP Penyortiran Kering ini memuat definisi dan tujuan dari proses

penyortiran kering, standar yang harus dicapai pada tahap ini, daftar acuan

penyusunan prosedur, alat dan bahan yang dibutuhkan, dan prosedur kerja yang

menjelaskan urutan langkah langkah bagaimana tahap ini dilakukan. Prosedur

disini lebih ditekankan pada bagaimana cara penyortiran kering agar simplisia

yang tersortir telah kering sempurna (kadar air ≤10 dan bebas dari benda benda

asing atau pengotor setelah proses pengeringan.

Pada tahap penyortiran kering dilakukan penyortiran antara simplisia yang

commit to user

V 10

belum kering sempurna ikut terkemas maka akan mempengaruhi kadar air

simplisia yang lain sehingga akan lembab dan timbul jamur. Simplisia yang sudah

kering pun dibersihkan dari benda benda asing dan pengotor lainnya yang masih

tertinggal.

Pada prosedur kerja juga diatur tentang cara pengisian formulir kegiatan.

Formulir tersebut memuat nomor, tanggal, jumlah (kg), lama sortasi, berat setelah

sortasi (kg), petugas, dan keterangan. Namun, dalam tahap penyortiran kering,

pengisian kolom formulir hanya sampai kolom lama sortasi. Untuk pengisian

kolom selanjutnya dilakukan setelah tahap penimbangan kering. Tahap

penyortiran dan penimbangan kering ini menggunakan satu formulir. Hal ini

karena kedua tahapan tersebut dilakukan dalam satu waktu.

8. SOP Penimbangan Kering (KBF SOP 08) pada lampiran 1 dilengkapi dengan

Formulir Penyortiran Kering (KBF FORM 04) pada lampiran 5.

SOP Penyortiran Kering ini memuat definisi dan tujuan dari proses

penimbangan kering, standar yang harus dicapai pada tahap ini, daftar acuan

penyusunan prosedur, alat dan bahan yang dibutuhkan, dan prosedur kerja yang

menjelaskan urutan langkah langkah bagaimana tahap ini dilakukan. Prosedur ini

dilakukan untuk mengetahui perbandingan berat daun saat basah dengan berat

kering sebesar 5:1, atau 5 kg saat bobot basah dan 1 kg saat bobot kering.

Pada prosedur kerja juga diatur tentang cara pengisian formulir kegiatan.

Pengisian formulir pada tahap ini ialah pada 2 kolom terakhir, yaitu kolom berat

setelah sortasi, petugas, dan keterangan. Kolom keterangan disini digunakan

untuk mencatat jumlah simplisia yang harus menjalani pengeringan ulang (jika

ada).

9. SOP Pengemasan dan Pelabelan (KBF SOP 09) pada lampiran 1 dilengkapi

dengan Formulir Pengemasan (KBF FORM 05) pada lampiran 6.

SOP Pengemasan dan Pelabelan ini memuat definisi dan tujuan dari proses

pengemasan dan pelabelan, standar yang harus dicapai pada tahap ini, daftar

acuan penyusunan prosedur, alat dan bahan yang dibutuhkan, dan prosedur kerja

yang menjelaskan urutan langkah langkah bagaimana tahap ini dilakukan. Pada

tahap pengemasan dan pelabelan di klaster, label produk memuat sedikit

commit to user

V 11

no.kode, nama simplisia, tanggal penyimpanan, dan berat simplisia. Selain itu

penggunaan belum dilakukan oleh klaster ke dalam kemasan agar

simplisia tetap kering dan tidak lembab. Maka, prosedur di sini lebih kepada

pemberian informasi tentang produk simplisia berupa label. Selain itu kemasan

kedap udara dan pemberian untuk menjaga simplisia agar lebih tahan

lama.

Pada prosedur kerja juga diatur tentang cara pengisian formulir kegiatan.

Formulir tersebut memuat nomor, tanggal, no.label, jenis simplisia, jumlah (kg),

waktu pengemasan, petugas. Formulir pada tahap ini berfungsi sebagai

dokumentasi data yang sudah tercantum pada label kemasan simplisia. Dari data

dalam formulir tersebut akan lebih memudahkan mengetahui berapa banyaknya

simplisia yang dihasilkan, berapa yang akan masuk gudang, dan berapa yang akan

dikirim.

10. SOP Penyimpanan (KBF SOP 10) pada lampiran 1 dilengkapi Formulir

Penyimpanan (KBF FORM 06) pada lampiran 7.

SOP Penyimpanan ini memuat definisi dan tujuan dari proses penyimpanan,

standar yang harus dicapai pada tahap ini, daftar acuan penyusunan prosedur, alat

dan bahan yang dibutuhkan, dan prosedur kerja yang menjelaskan urutan langkah

langkah bagaimana tahap ini dilakukan. Kondisi gudang penyimpanan klaster

tidak layak sebab gudang tercampur dengan bahan panen lain dan ventilasi

gudang yang kurang memadai tanpa adanya pelindung / kasa. Hal tersebut

mempengaruhi tingkat kelembapan gudang yang dapat berakibat meningkatkan

kadar air simplisia, serta memungkinkan terjadinya kontaminasi dari binatang

pengerat dan serangga yang dapat mempengaruhi kualitas produk.

Selain itu, klaster tidak menerapkan (FIFO) dalam tahap

penyimpanan produk di gudang, hal ini mengakibatkan kenaikan kadar air

simplisia sebab simplisia yang lebih awal masuk gudang memiliki kemungkinan

lebih lama berada di dalam gudang. Maka, prosedur pada tahapan ini lebih

ditekankan pada cara penyimpanan yang benar agar simplisia tetap awet dan

terjaga kualitasnya. Cara penyimpanan tersebut meliputi cara penyusunan, yaitu

dengan metode FIFO ( ) sesuai dengan tanggal penyimpanannya