ANALISIS USULAN PENERAPAN LINE BALANCING

PRODUK KERAI BAMBU DI UD. PAKDE GONO

DENGAN MENGGUNAKAN METODE LARGEST

CANDIDATE RULE (LCR)

Anindya Rachma Dwicahyani

Jurusan Teknik Industri. Fakultas Teknik.Universitas Sebelas Maret Surakarta. Jl. Ir. Sutami No 3A Kenthingan Surakarta

Email: [email protected]

ABSTRAK

Salah satu masalah yang paling mendasar dalam suatu sistem produksi adalah masalah keseimbangan lini produksi. Keseimbangan lini produksi memegang peranan penting dalam kelancaran proses produksi suatu perusahaan. Setiap perusahaan membutuhkan struktur lini produksi yang ideal sehingga mampu menghasilkan keseimbangan proses untuk setiap stasiun kerja dalam rangka pencapaian target produksi dan pemenuhan permintaan pasar.

UD. PAK DE GONO merupakan unit usaha yang bergerak di bidang manufaktur kerai bambu yang saat ini melakukan supply kerai bambu untuk memenuhi demand di daerah Surakarta dan sekitarnya. Dalam rangka menyeimbangkan lintasan produksi (Line Balancing) di unit usaha dagang PAK DE GONO, dilakukan penelitian terhadap empat stasiun kerja yakni stasiun pemolaan, stasiun pemotongan atau fabrikasi, stasiun perakitan atau assembly, dan stasiun finishing. Pengamatan dilakukan dengan metode stopwatch time study (STS) selama jam kerja berlangsung yakni pukul 09.00 hingga 17.00 WIB. Selama dilakukan pengamatan, ditemukan adanya waktu menunggu (bottle neck) yang cukup lama di stasiun fabrikasi dan finishing. Oleh karena itu, penulis mengusulkan rancangan penyeimbangan lintasan (line balancing) pada lini produksi kerai bambu sehingga waktu bottle neck dan waktu menganggur dapat diminimalkan.

Kata kunci: lini produksi, line balancing, bottle neck, keseimbangan, unit usaha.

PENDAHULUAN

kendala eksternal atau external problem. Kendala eksternal umumnya disebabkan oleh beberapa hal, antara lain: kondisi lingkungan perusahaan yang buruk, timbulnya kelangkaan bahan baku sehingga perusahaan sulit untuk memenuhi persediaan, demand yang menurun akibat adanya barang substitusi, munculnya perusahaan pesaing, dan lain sebagainya.

Salah satu masalah yang paling mendasar dalam suatu sistem produksi adalah masalah keseimbangan lini produksi. Keseimbangan lini produksi memegang peranan penting dalam kelancaran proses produksi suatu perusahaan. Setiap perusahaan membutuhkan struktur lini produksi yang ideal sehingga mampu menghasilkan keseimbangan proses untuk setiap stasiun kerja dalam rangka pencapaian target produksi dan pemenuhan permintaan. Meskipun dikategorikan sebagai masalah dasar, namun masalah keseimbangan lini produksi masih kerap diabaikan oleh perusahaan khususnya perusahaan berskala kecil dengan modal usaha menengah ke bawah. Hal inilah yang saat ini dirasakan oleh unit usaha dagang PAK DE GONO. UD. PAK DE GONO merupakan unit usaha yang bergerak di bidang manufaktur kerai bambu yang saat ini melakukan supply kerai bambu untuk memenuhi demand di daerah Surakarta dan sekitarnya. Unit usaha yang didirikan oleh Bapak Pargono sejak tahun 1963 ini memiliki dua buah cabang yang berlokasi di Jl. M. Yamin No. 42, Kawatan, Surakarta. dan Jl. Jamsaren No. 5, Serengan, Surakarta.

Dalam rangka pemenuhan target produksinya, UD PAK DE GONO menerapkan sistem produksi make to stock. Yang berarti perusahaan tersebut melakukan kegiatan produksi secara terus menerus tanpa bergantung pada pesanan (order) dari customer. Akan tetapi, order yang masuk dapat juga mempengaruhi jumlah produksi yang dihasilkan oleh perusahaan. Hal itu terjadi apabila kondisi pasar mulai lesu yang menyebabkan banyaknya permintaan akan barang tersebut menjadi berkurang.

Saat ini UD PAK DE GONO memiliki 11 orang karyawan produksi dan 2 orang karyawan non produksi dengan 4 stasiun kerja yakni stasiun pemolaan, stasiun pemotongan atau fabrikasi, stasiun perakitan atau assembly, dan stasiun finishing. Pengamatan dilakukan dengan metode stopwatch time study (STS) selama jam kerja berlangsung yakni pukul 09.00 hingga 17.00 WIB. Selama dilakukan pengamatan, ditemukan adanya waktu menunggu (bottle neck) yang cukup lama di stasiun fabrikasi dan finishing. Oleh karena itu, penulis mengusulkan rancangan penyeimbangan lintasan (line balancing) pada lini produksi kerai bambu sehingga waktu bottle neck dan waktu menganggur dapat diminimalkan.

TUJUAN

DATA DAN METODOLOGI PENELITIAN

Subab ini membahas tentang rancangan metode yang digunakan dalam penelitian dan data penelitian.

A. Metode Penelitian

Metode yang digunakan dalam penyusunan artikel ini adalah Metode Studi Kasus. Studi kasus dilaksanakan melalui Penelitian Kepustakaan (Library Research) dan Penelitaan Lapangan (Field Research). Penelitian Kepustakaan yaitu pengumpulan berbagai sumber kepustakaan baik yang berupa tulisan, artikel, buku, maupun web. Sedangkan Penelitian Lapangan dilakukan dengan melakukan observasi langsung ke perusahaan (UD PAK DE GONO) untuk mendapatkan data-data yang diperlukan dalam analisis permasalahan secara valid.

Sedangkan, metode Line Balancing yang diterapkan dalam penelitian ini adalah metode Largest Candidate Rule (LCR). LCR merupakan metode line balancing dengan mengatur elemen kerja secara descending atau diurutkan terlebih dahulu dalam bentuk tabel atau list secara descending sesuai dengan Tek (waktu elemen kerja atau task). Algoritma LCR (Largest Candidate Rule), sebagai berikut:

1. Tugaskan elemen-elemen kepada pekerja stasiun pertama dengan memulai dari atas list dan memilih elemen pertama yang memenuhi syarat precedence dan tidak menyebabkan jumlah total Tek melebihi service time (Ts) yang diizinkan. Ketika sebuah elemen kerja dipilih, maka mulai lagi dari atas list untuk urutan penugasan berikutnya.

2. Ketika sudah tidak ada lagi elemen kerja yang dapat ditugaskan tanpa melebihi Ts, maka proses selanjutnya untuk stasiun berikutnya.

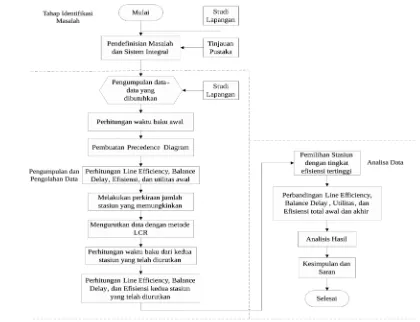

Tahap inisiasi awal yang dilakukan adalah pendefinisian masalah dan sistem integral UD PAK DE GONO. Tahap ini dilakukan untuk mengetahui masalah yang ada dalam sistem integral tersebut. Setelah diketahui masalah yang ada, dilakukan pengumpulan data yang mendukung penelitian. Selanjutnya dilakukan perhitungan waktu baku awal serta pembuatan precedence diagram. Precedence diagram merupakan suatu skema alur proses produksi dimana setiap tahapan yang mendahului digambarkan terlebih dahulu. Setelah diperoleh waktu baku awal untuk tiap stasiun, kemudian dilakukan perhitungan Line Efficiency (LE), Balance Delay (BD), Efisiensi total (Ef), dan Utilitas awal.

Metode Line Balancing LCR diawali dengan tahap penentuan perkiraan jumlah stasiun yang memungkinkan, kemudian mengurutkan data berdasarkan stasiun tersebut dengan menerapkan metode LCR (Large Candidate Rule). Setelah diperoleh sekumpulan data yang urut untuk setiap stasiun yang diusulkan, kemudian dilakukan perhitungan waktu baku dengan mempertimbangan faktor penyesuaian dan allowance. Lalu, dilakukan perhitungan Line Efficiency, Balance Delay, Efisiensi total, dan Utilitas kedua stasiun yang diusulkan. Berdasarkan data hasil perhitungan tersebut, dapat dilakukan pemilihan jumlah stasiun yang lebih efektif dan efisien dengan melakukan perbandingan nilai LE, BD, Ef, dan U. Setelah itu, dapat dilakukan pula perbandingan parameter-parameter terkait antara data awal dengan data akhir yang telah menerapkan metode LCR. Dan sebagai output, ditentukan keputusan penyelesaian berdasarkan analisis yang telah dilakukan.

B. Data Penelitian

Data yang digunakan dalam penelitian berupa data primer dan data sekunder. Data primer diperoleh melalui pengamatan langsung yang dilakukan oleh peneliti. Sedangkan data sekunder merupakan data yang diperoleh melalui studi kepustakaan. Data primer yang dimaksud dalam penelitian ini berupa waktu siklus yang dibutuhkan pekerja untuk menyelesaikan satu tahapan produksi pada satu stasiun kerja. Pengamatan dilakukan oleh peneliti didasarkan pada metode pengukuran kerja Stopwatch Time Study (STS) selama 7 jam mulai pukul 09.00 hingga 12.00, dan pukul 13.00 hingga 17.00. Sedangkan, data sekunder yang digunakan antara lain berupa data faktor penyesuaian dan allowance yang diberikan kepada pekerja untuk menormalkan waktu siklus.

HASIL DAN ANALISIS

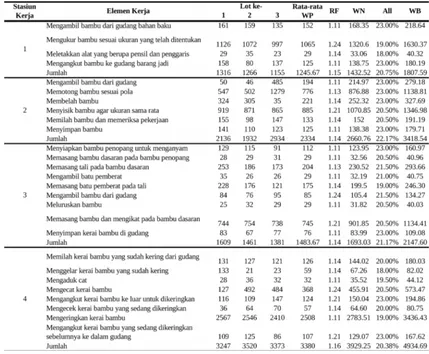

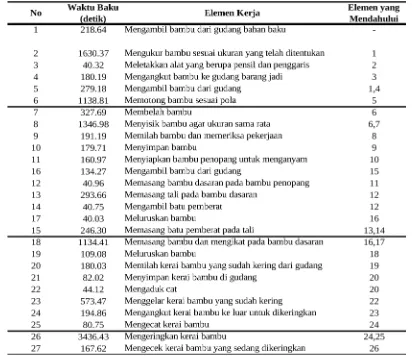

Berdasarkan penelitian lapangan yang telah dilakukan dengan metode pengukuran kerja Stopwatch Time Study (STS), diperoleh data waktu pengamatan dan waktu baku awal untuk keempat stasiun kerja yang ditunjukkan oleh Tabel 1.1.

Perhitungan waktu normal dan waktu baku dilakukan dengan menggunakan persamaan berikut ini.

Waktu Normal=℘rata−rata× RF

Waktu Baku=Waktu Normal × 100 100−Allowance

Tabel 1.1 Tabel Waktu Pengamatan dan Waktu Baku Setiap Elemen Kerja Teramati.

dilakukan perhitungan Line Efficiency, Balance Delay, Efisiensi total, dan Utilitas Kerja dari data waktu baku awal untuk setiap stasiun kerja.

¿=

∑

i=1n

STi

(n x Tc)x100

D=100−¿

Ef isiensi= Jam standar yang diperoleh

Jam aktual yang digunakanuntuk produksi x100

Utilitas( )=jumlahaktual yang diperolehatau diproduksi

jam yang tersediamenurut jadwal ×100

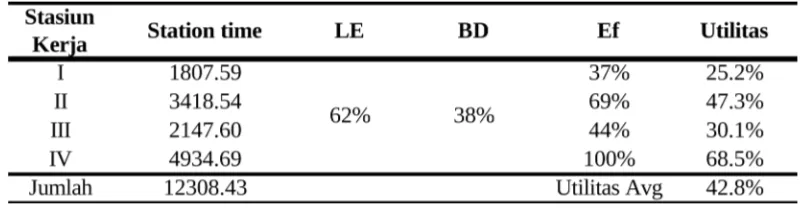

Tabel 1.2 Nilai LE, BD, Ef, dan Utilitas setiap stasiun kerja.

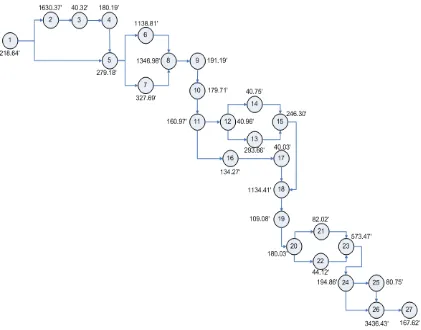

Tahapan awal sebelum dimulainya metode LCR adalah melakukan pembuatan Precedence Diagram dimana seluruh tahapan produksi diurutkan berdasarkan elemen kerja yang mendahului. Precedence Diagram dari proses produksi kerai bambu UD PAK DE GONO ditunjukkan oleh gambar 1.2 berikut.

Pada dasarnya, Line balancing merupakan suatu metode untuk mengendalikan atau menyeimbangkan lintasan produksi yang berkaitan dengan aspek waktu (waktu baku) sehingga perbedaan waktu baku di tiap stasiun dapat diminimalkan. Line balancing dilakukan untuk membuat setiap stasiun mempunyai beban kerja yang sama sehingga tidak terjadi waktu menunggu yang lama antara satu stasiun dengan stasiun lain dan tidak terjadi penumpukan produk (bottle neck).

Kriteria umum line balancing adalah memaksimumkan line efficiency atau meminimumkan balance delay. Dari hasil perhitungan didapatkan nilai balance delay yang cukup tinggi (yakni 38%) sehingga perlu dilakukan perbaikan lini perakitan. Untuk melakukan perbaikan, digunakan metode LCR (Largest Candidate Rule). Metode ini mengatur elemen kerja secara descending dan harus memenuhi syarat precedence.

Sebelum melakukan pengurutan dengan metode LCR, dihitung banyaknya stasiun kerja yang mungkin diterapkan. Banyaknya stasiun kerja yang mungkin dihitung dengan persamaan berikut ini.

Jumlah stasiun yang mungkin dibuat=

∑

i=1i=4

Wbi

max Wb

Dari hasil perhitungan, diperoleh jumlah stasiun yang mungkin adalah 3,63 stasiun yakni dengan 3 stasiun dengan waktu yang diizinkan adalah 4164.26 detik untuk tiap stasiun atau dengan 4 stasiun dengan waktu yang diizinkan adalah 3123.20 detik untuk tiap stasiun.

Setelah menghitung stasiun yang dapat dibuat, elemen kerja diurutkan dengan metode LCR berdasarkan ketentuan Precedence Diagram, dimana tahapan yang mendahului harus ditulis lebih dulu sebelum tahapan yang didahului dan tahapan dengan waktu pengamatan lebih besar ditulis lebih dulu pada urutan yang sama. Hasil pengurutan dengan metode LCR ditunjukkan oleh tabel 1.3 dan 1.4.

Apabila telah dilakukan pengurutan data, maka dapat dilakukan pembagian stasiun-stasiun kerja dengan kisaran waktu tiap stasiun-stasiun mendekati waktu standar masing-masing. Dengan mempertimbangan selisih waktu siklus LCR, maka dapat ditentukan banyaknya jumlah stasiun yang terpilih. Dari perhitungan, didapatkan rata-rata selisih untuk 3 stasiun sebesar 232.45 detik dan untuk 4 stasiun sebesar 422.58 detik. Hal ini menunjukkan besar penyimpangan terhadap waktu yang diizinkan untuk 3 stasiun lebih kecil daripada 4 stasiun.

Tabel 1.5 Nilai LE, BD, Ef, dan Utilitas 3 Stasiun.

Line efficiency untuk 3 stasiun adalah 74% dan untuk 4 stasiun sebesar 84%, Dari hasil tersebut, terlihat keseimbangan lintasan 4 stasiun lebih baik daripada 3 stasiun. Besar balance delay untuk 3 stasiun sebesar 26% dan untuk 4 stasiun sebesar 16%. Dari hasil tersebut dapat dilihat bahwa pembagian waktu baku di masing-masing stasiun pada 4 stasiun lebih merata sehingga penumpukan produk dapat diminimalkan. Oleh karena itu, stasiun perbaikan yang diusulkan adalah sebanyak 4 stasiun.

Kemudian, dapat dilakukan perbandingan nilai LE, BD, Ef, dan Utilitas antara stasiun perbaikan yang diusulkan dengan stasiun awal yakni sebagai berikut.

Tabel 1.7 Tabel perbandingan nilai LE, BD, Efisiensi, dan Utilitas sebelum dan setelah dilakukan perbaikan.

Terlihat bahwa nilai Line Efficiency sebelum perbaikan sebesar 62% dan sesudah perbaikan sebesar 84.38%. Karena besarnya line efficiency setelah perbaikan lebih mendekati 100%, maka dapat disimpulkan bahwa setelah perbaikan keseimbangan lintasan menjadi lebih baik. Balance Delay sebelum perbaikan sebesar 38% dan sesudah perbaikan sebesar 15.62%. Hal ini menunjukkan bahwa lintasan sistem produksi perakitan sesudah perbaikan lebih efisien, karena waktu menganggur dapat lebih diminimalkan.

Dari perhitungan efisiensi setiap lintasan, terlihat bahwa efisiensi rata-rata setelah perbaikan adalah 62.4% sedangkan sebelum perbaikan adalah 84,4%. Hal ini menunjukan bahwa output yang diproduksi oleh lintasan setelah perbaikan lebih banyak dari output sebelum perbaikan. Adapun dalam perhitungan utilitas, rata-rata utilitas sebelum perbaikan sebesar 42,8% dan sesudah perbaikan sebesar 57,9%. Hal ini menunjukkan bahwa waktu produksi total yang digunakan setelah perbaikan lebih banyak dari waktu produksi total sebelum perbaikan.

Jumlah stasiun yang ditetapkan untuk perbaikan adalah 4 stasiun kerja sehingga perbaikan dilakukan tanpa menambah atau mengurangi stasiun. Perbaikan yang dilakukan dengan metode LCR hanya mengubah distribusi elemen-elemen kerja pada masing-masing stasiun. Dengan adanya perubahan distribusi elemen kerja, maka waktu menganggur masing-masing stasiun dapat diminimalkan sehingga waktu bottle neck juga dapat diminimalkan.

KESIMPULAN

dapat meminimalisir waktu bottle neck dan waktu menganggur masing-masing stasiun sehingga target produksi harian dapat ditingkatkan.

DAFTAR PUSTAKA

Anonim. 2012. rayvel.files.wordpress.com/2012/07/bab-6-line-balancing.pdf. Diakses tanggal: 7 Juli 2013.

Erwinnudin, 2009. Perencanaan Line Balancing Pada Produk Celana Jeans Dengan Menggunakan Metode Rank Position Weight (Rpw) Dan Metode Comsoal. Universitas Muhammadiyah Malang:Malang.

Juhandi, Otong. 2006. Mempelajari Penerapan Line Balancing Pada Proses Sewing Cell1 Dan Cell 2 Produksi Sepatu Adidas Superstar Model Re/Mwdi Pt.Prima Inreksa Industries. Universitas Gunadarma:Depok.

Ramadhan, Syahrul. 2012. Analisis Penerapan Konsep Penyeimbangan Lini (Line Balancing) Pada Sistem Produksi Percetakan Harian Tribun Timur Di Makassar. Universitas Hasanuddin: Makassar.