1 Mahasiswa Pascasarjana Sekolah Pascasarjana IPB, Staf Pengajar Fakultas Kehutanan Universitas Tanjungpura, Pontianak. 2 Staf Pengajar Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor, Bogor.

KARAKTERISTIK PAPAN KOMPOSIT DARI SERAT SABUT KELAPA DAN

PLASTIK POLIPROPILENA DAUR ULANG BERLAPIS ANYAMAN BAMBU

Characteristic of Composite Board Made From Coconut Fiber

and Recycled Polypropylene With Bamboo Matting Layers

Dina SETYAWATI1, Yusuf SUDO HADI2, Muh. YUSRAM MASSIJAYA2 dan Naresworo NUGROHO2

ABSTRACT

The objective of this research is to evaluate the characteristic of composite board made from coconut fibre, recycled polypropylene (RPP), and bamboo matting layers. The board samples target density was 0,70 g/cm3. The board construction type was core type composite board (three layers). Coconut fiber and RPP were used as core, and bamboo matting was used as face and back layers. RPP was used 50% based on coconut fiber oven dry weight. The bamboo sheet wide is 1 cm and 2 cm, with and without bark. The bamboo matting layers were used in slope (45˚) and perpendicular (0/90˚) orientation to length of the board. The research results showed that utilization of bamboo matting layers increase the mechanical properties of board. All of composite board made from coir, RPP, and bamboo matting layers fulfill the JIS A 5908 standard in density, thickness swelling after 24 hours of water immersions, and screw holding power. Only composite boards with bamboo matting layers with bark, sheet wide 1 cm, and perpendicular orientation to length of the board fulfill JIS A 5908 1994 standard for veneered particleboard in MOE. However, application of bamboo matting layers without bark is adviced better because more efficient in the raw material using.

Keywords: Composites board, coconut fiber, recycled polyprophylene, bamboo matting layers

PENDAHULUAN

Penggunaan limbah serat sabut kelapa dan plastik polipropilena (PP) daur ulang sebagai bahan baku papan komposit sangat dimungkinkan karena potensinya yang cukup besar di Indonesia (FAO, 1999; Hartono, 1998). Mengacu pada Deptan (2002), serat sabut kelapa yang dimaksud dalam tulisan ini adalah bagian dari sabut kelapa yang telah dipisahkan dari gabusnya.

Pada umumnya penelitian papan komposit kayu plastik yang ada saat ini lebih terfokus pada extruded material dimana serbuk kayu digunakan sebagai bahan pengisi atau penguat (reinforcement) pada matriks termoplastik, dan baru sedikit yang terfokus pada penggunaan plastik pada produk panel seperti papan partikel maupun papan serat (Wolcott, 2003). Selanjutnya dikatakan bahwa penggunaan termopastik dalam pembuatan papan partikel dapat dilakukan dengan teknik pengempaan panas.

Dari hasil penelitian Setyawati dan Massijaya (2005) diketahui bahwa papan komposit dari serat sabut kelapa dan plastik polipropilena (PP) daur ulang yang dibuat dengan jalur papan partikel memiliki stabilitas dimensi yang tinggi, namun keteguhan lenturnya masih rendah (11400 kg/cm2). Hal ini disebabkan oleh rendahnya interfase antara plastik yang bersifat hidrofobik dan serat sabut kelapa yang bersifat hidrofilik. Penelitian Iswanto dan Febrianto (2005) menunjukkan bahwa penambahan maleic anhydride (MAH) sebesar 6% dari berat plastik, dan dicumyl peroxide (DCP) sebanyak 15% dari berat MAH dapat meningkatkan modulus elastisitas papan komposit dari serbuk kayu sengon dan PP daur ulang sebesar 1,7 kali (15352 kg/cm2) dibandingkan papan komposit tanpa penambahan MAH dan DCP (8886 kg/cm2). Namun nilainya masih belum memenuhi standar yang digunakan (JIS A 5908 1994).

bambu sebagai bahan pelapis papan partikel. Hasil-hasil penelitian tersebut menunjukkan bahwa penggunaan bahan pelapis alternatif tersebut dapat memperbaiki sifat mekanis papan komposit.

Penelitian ini bertujuan mengetahui karakteristik papan komposit dari kombinasi serat sabut kelapa, plastik daur ulang, dan bahan pelapis anyaman bambu serta menentukan jenis anyaman bambu yang paling optimum untuk digunakan dalam pembuatan papan komposit. Papan yang dihasilkan diharapkan dapat mensubstitusi penggunaan papan komposit yang ada saat ini, khususnya papan partikel.

BAHAN DAN METODE

Bahan yang digunakan pada penelitian ini adalah serat sabut kelapa (dijual di pasaran), yang dipotong dengan ukuran

panjang 5 cm, dan dikeringkan dalam oven pada suhu 60 ˚C

selama 24 jam untuk mencapai kadar air 4 – 6 %. Plastik PP daur ulang berbentuk butiran (PT Sapari, Cianjur) digunakan sebagai perekat dengan kadar 50% dari berat serat sabut kelapa (Setyawati dan Massijaya, 2005). Sebagai bahan pelapis digunakan anyaman bambu tali (Gigantochloa apus Bl. Ex (Schult.f.) Kurz), dengan ukuran 30 cm x 30 cm dan tebal 2 mm. Anyaman bambu tersebut terdiri dari anyaman besar (lebar bilah 2 cm) tanpa kulit, dan anyaman kecil (lebar bilah 1 cm) dengan dan tanpa kulit. Masing-masing terdiri atas pola anyaman tegak lurus (0/90˚) maupun miring (45˚). Sehingga terdapat 6 variasi jenis anyaman bambu. Venir dari jenis

Alstonia sp dengan ketebalan 2 mm digunakan sebagai bahan pelapis pembanding, sedangkan papan komposit tanpa bahan pelapis digunakan sebagai kontrol.

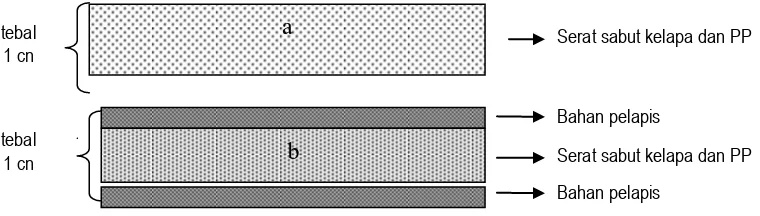

Papan komposit dibuat dengan ukuran 30 cm x 30 cm dan tebal 1 cm, dengan kerapatan sasaran 0,70 g/cm3. Pada papan komposit dengan pelapis, serat sabut kelapa dan limbah plastik dimanfaatkan sebagai core, sedangkan venir

atau bambu dalam bentuk anyaman dimanfaatkan sebagai lapisan depan dan belakang. Sketsa konstruksi papan komposit disajikan pada Gambar 1.

Pencampuran serat sabut kelapa dan butiran plastik PP daur ulang dilakukan secara manual. Pada saat pembentukan lembaran, venir atau anyaman bambu diletakkan pada bagian muka dan belakang papan komposit. Selanjutnya dilakukan

pengempaan panas pada suhu 180 ˚C selama 20 menit.

Papan komposit yang telah jadi kemudian dikondisikan selama 1 minggu sebelum dipotong menjadi contoh uji. Pengujian papan komposit dilakukan dengan mengacu pada standar JIS A 5908 (1994) meliputi : kerapatan, kadar air, daya serap air, pengembangan tebal setelah direndam 2 dan 24 jam, modulus elastisitas (MOE), modulus patah (MOR), dan kuat pegang sekrup. Penelitian ini menggunakan rancangan acak lengkap dengan lima kali ulangan.

HASIL DAN PEMBAHASAN A. Penampilan Papan Komposit

Permukaan papan komposit yang dibuat tanpa bahan pelapis berwarna hitam seperti warna PP daur ulang. Pada papan dengan pelapis venir, permukaan papan relatif bersih dibandingkan papan komposit dengan pelapis anyaman bambu. Hal ini karena pada anyaman bambu, seringkali terdapat celah-celah kecil antar bilah yang memungkinkan plastik PP daur ulang yang digunakan sebagai perekat keluar anyaman (Gambar 2). Pengamatan secara visual pada pinggir contoh uji memperlihatkan bagian inti atau core papan yang berlubang-lubang kecil. Serat sabut kelapa masih dapat terlihat karena ukurannya yang panjang menyebabkan tidak semua bagian serat tertutup oleh plastik. Apalagi pencampuran keduanya hanya dilakukan secara manual dan tanpa bahan tambahan apapun.

Gambar 1. Sketsa konstruksi papan komposit a). Tanpa Bahan Pelapis, b). Dengan Bahan Pelapis

a

b

Bahan pelapis

Serat sabut kelapa dan PP Serat sabut kelapa dan PP

Bahan pelapis tebal

1 cn

Keterangan :

A = Tanpa pelapis, B = Venir, C = Bambu tanpa kulit (TK), pola anyaman tegak lurus, lebar 1 cm, D = Bambu TK, pola anyaman miring, lebar 1 cm, E = Bambu dengan kulit (DK), pola anyaman tegak lurus, lebar 1 cm, F = Bambu DK, pola anyaman miring, lebar 1 cm, G = Bambu TK, pola anyaman tegak lurus, lebar 2 cm, dan H = Bambu TK, pola anyaman miring, lebar 2 cm.

Gambar 2. Penampilan papan komposit

Keterangan : lihat keterangan Gambar 2

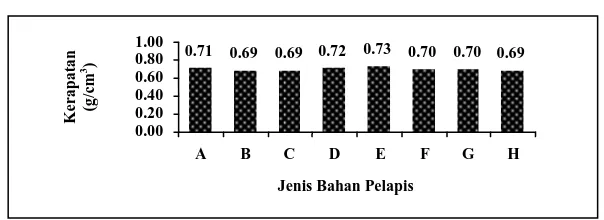

Gambar 3. Kerapatan papan komposit

Keterangan : lihat keterangan Gambar 2

Gambar 4. Kadar air papan komposit

B. Sifat Fisis 1. Kerapatan

Hasil pengujian kerapatan papan komposit pada penelitian ini relatif seragam dengan kisaran 0,69 - 0,73 g/cm3 (Gambar 3). Kerapatan papan komposit merupakan salah satu sifat fisis yang sangat berpengaruh terhadap kualitas papan komposit. Karena itu kerapatan papan komposit diupayakan seseragam mungkin, sehingga perbedaan sifat-sifat papan komposit yang dianalisis sedapat mungkin tidak disebabkan oleh perbedaan kerapatan. Dari hasil sidik ragam diketahui

bahwa jenis bahan pelapis tidak berpengaruh nyata terhadap kerapatan papan komposit.

2. Kadar Air

Kadar air merupakan sifat papan komposit yang mencerminkan kandungan air papan komposit dalam keadaan kesetimbangan dengan lingkungan sekitarnya. Hasil pengujian kadar air papan komposit pada penelitian ini dapat dilihat pada Gambar 4.

A

B

C

D

E

F

G

H

JIS 5908 1994 (5-13)

0.71 0.69 0.69 0.72 0.73 0.70 0.70 0.69

0.00 0.20 0.40 0.60 0.80 1.00

A B C D E F G H

Jenis Bahan Pelapis

Ker

a

p

a

ta

n

(g

/c

m

3 )

3.53

2.16 2.74 1.93 1.96 1.84 1.98 2.25

0.00 1.00 2.00 3.00 4.00 5.00

A B C D E F G H

Jenis Bahan Pelapis

Ka

d

a

r

A

ir

(

Pada Gambar 4 dapat dilihat bahwa nilai kadar air papan komposit berkisar antara 1,84% - 3,53%. Nilai kadar air tertinggi terdapat pada papan komposit kontrol, diikuti papan komposit dengan bahan pelapis venir, dan terendah pada papan komposit dengan bahan pelapis anyaman bambu dengan kulit. Pada papan komposit kontrol, proporsi serat sabut kelapa lebih besar dibandingkan papan tanpa bahan pelapis. Diduga kemampuan serat sabut kelapa dalam menyerap uap air setelah mengalami pengempaan panas lebih besar dari bahan pelapis, sehingga kadar airnya menjadi lebih tinggi. Selanjutnya dibandingkan anyaman bambu, venir lebih mudah menyerap air karena permukaan papannya tidak tertutup plastik (Gambar 2).

Dari hasil analisis sidik ragam diketahui bahwa kadar air kontrol berbeda nyata dengan perlakuan yang lain. Namun demikian, semua papan komposit pada penelitian ini mempunyai kadar air yang lebih rendah dari nilai yang dipersyaratkan JIS A 5908 (1994), yaitu 5 – 13%. Rendahnya kadar air pada papan komposit tersebut disebabkan PP daur ulang yang digunakan sebagai perekat bersifat hidrofobik, sehingga papan komposit tidak mudah menyerap uap air dari lingkungan.

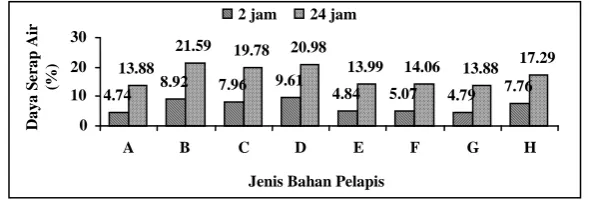

3. Daya Serap Air

Nilai rata-rata daya serap air papan komposit yang direndam selama 2 jam dan 24 jam disajikan pada Gambar 5. Nilai rata-rata daya serap air papan komposit yang direndam selama 2 jam berkisar antara 4,74% - 9,61%. Adapun daya serap air pada papan komposit yang direndam selama 24 jam berkisar antara 13,88% - 21,59%. Walaupun PP daur ulang yang digunakan sebagai perekat bersifat hidrofobik, namun karena serat sabut kelapa yang digunakan berukuran besar maka kemungkinan tidak seluruh sabut tertutup oleh perekat, apalagi proses pencampuran dilakukan secara manual. Dengan demikian air masih dapat masuk melalui baik melalui rongga-rongga papan, pori-pori serat sabut kelapa maupun bahan pelapis. Menurut Manning et al. (2006), meskipun persepsi umum menyatakan bahwa serat kayu dalam produk kayu plastik (WPC) terbungkus oleh plastik resin, namun pada kenyataannya daya serap air tetap terjadi pada produk WPC komersial. Daya serap air tersebut terjadi pada partikel-partikel

kayunya, yaitu pada bagian yang dekat dengan permukaan papan bukan pada fase plastiknya.

Dari Gambar 5 dapat dilihat bahwa daya serap air papan komposit dengan bahan pelapis cenderung lebih tinggi daripada kontrol. Hal ini disebabkan pada saat direndam, bahan pelapis bersifat lebih menyerap air daripada campuran serat sabut kelapa dan PP daur ulang. Selanjutnya diketahui bahwa papan komposit berlapis anyaman bambu memiliki daya serap air lebih rendah daripada venir. Hal ini disebabkan pada saat pengempaan panas, PP daur ulang yang telah mencair dapat keluar melalui celah-celah anyaman bambu dan membentuk lapisan pada permukaan anyaman sehingga menghalangi masuknya air pada saat papan direndam atau kontak langsung dengan air, sementara permukaan venir relatif bersih sehingga lebih mudah menyerap air (Gambar 2).

Papan komposit berlapis anyaman bambu dengan kulit cenderung menghasilkan nilai daya serap air yang lebih rendah dibandingkan dengan papan komposit berlapis anyaman bambu tanpa kulit. Hal ini disebabkan selain terdapatnya lapisan lilin pada bagian luar kulit yang dapat menghalangi masuknya air, juga disebabkan oleh perbedaan struktur anatomi bambu pada bagian dalam, tengah dan luar. menyerap air dibandingkan bambu dengan kulit. Disamping itu, pada Gambar 2 dapat dilihat bahwa permukaan papan komposit yang diberi lapisan anyaman bambu dengan kulit cenderung lebih tertutup oleh lapisan PP daur ulang yang keluar melalui celah-celah anyaman bambu. Hal ini disebabkan anyaman bambu dengan kulit memiliki celah anyaman yang lebih lebar daripada anyaman bambu tanpa kulit, sehingga pada saat pengempaan, PP daur ulang yang telah mencair lebih mudah keluar melewati celah tersebut dan menutupi sebagian permukaan papan komposit. Pada penelitian ini arah anyaman tidak berpengaruh nyata terhadap daya serap air.

Keterangan : sama dengan Gambar 2

Gambar 5. Daya serap air papan komposit setelah direndam selama 2 jam dan 24 Jam

Keterangan : Sama dengan Gambar 2

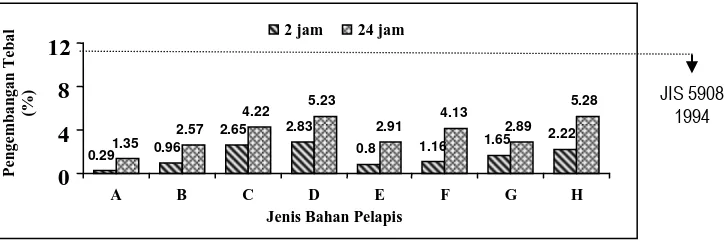

Gambar 6. Pengembangan tebal papan komposit setelah direndam selama 2 dan 24 Jam

4. Pengembangan Tebal

Nilai rata-rata pengembangan tebal papan komposit setelah direndam selama 2 jam dan 24 jam dalam air pada suhu kamar disajikan pada Gambar 6.

Pengembangan tebal papan komposit setelah direndam selama 2 jam bervariasi antara 0,29% - 2,83%, dan setelah direndam selama 24 jam bervariasi antara 1,34% - 4,28%. Semua nilai pengembangan tebal papan komposit pada penelitian ini memenuhi standar JIS A 5908 (1994) yang mensyaratkan pengembangan tebal selama 24 jam maksimum 12%. Rendahnya nilai pengembangan tebal papan komposit ini sejalan dengan penelitian Zheng (1995), karena perekat yang digunakan adalah plastik yang bersifat hidrofobik, sehingga papan komposit yang dihasilkan lebih tahan terhadap air. Walaupun daya serap air tetap terjadi, tetapi serat sabut kelapa tidak seluruhnya mengembang karena tertutup oleh plastik yang hidrofobik.

Dari Gambar 6 dapat dilihat bahwa pengembangan tebal terendah terdapat pada papan komposit kontrol, dan tertinggi pada papan komposit berlapis anyaman bambu tanpa kulit. Pada umumnya pengembangan tebal papan komposit berkorelasi positif dengan penyerapan airnya, artinya makin banyak papan komposit tersebut menyerap air, pengembangan tebal juga akan semakin tinggi. Pada penelitian ini, papan komposit berlapis venir menghasilkan nilai pengembangan tebal lebih rendah dari anyaman bambu, walaupun nilai penyerapan airnya lebih tinggi. Hal ini diduga disebabkan oleh adanya perbedaan struktur anatomi antara kayu dan bambu. Menurut Haygreen dan Bowyer (1993) apabila menyerap air, venir akan mengembang terutama adalah pada arah transversal (lebar). Sedangkan pada bambu, pengembangan cenderung ke arah tebal, karena pada bambu

tidak terdapat sel jari-jari yang dapat menahan pengembangan ke arah tersebut (Nuriyatin, 2000). Hasil sidik ragam menunjukkan bahwa papan komposit dengan anyaman bambu tanpa kulit, dengan pola anyaman tegak lurus arah panjang papan dan lebar bilah 1 cm tidak menghasilkan pengem-bangan tebal yang berbeda nyata dengan papan komposit berlapis anyaman bambu miring dan lebar bilah 2 cm dengan dan tanpa kulit setelah direndam selama 24 jam.

C. Sifat Mekanis

1. Modulus Elastisitas (Modulus of Elasticity (MOE))

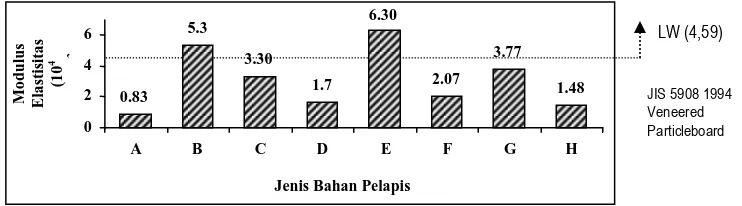

Keterangan : lihat keterangan Gambar 2

Gambar 7. Modulus elastisitas papan komposit

Dari hasil sidik ragam diketahui bahwa jenis bahan pelapis berpengaruh nyata terhadap modulus elastisitas papan. Dari Gambar 7 dapat dilihat bahwa papan komposit dengan bahan pelapis anyaman bambu dengan pola anyaman tegak lurus (arah bilah sejajar dan tegak lurus arah panjang papan) mempunyai nilai MOE yang lebih tinggi dibandingkan papan komposit dengan anyaman bambu miring, pada semua tipe anyaman. Menurut Haygreen dan Bowyer (1993) kemiringan serat dapat menyebabkan penurunan kekuatan dalam lengkungan maupun tekanan sejajar serat, dimana besarnya penurunan tersebut berbeda-beda berdasarkan proporsi kemiringan yang terjadi.

Fenomena ini juga terdapat pada penelitian Nugroho (2000) yang meneliti pengaruh perbedaan orientasi lembaran pada pembuatan bambu laminasi. Hasil penelitian tersebut menunjukkan apabila beban diberikan pada papan dengan sudut tertentu, maka modulus elastisitas papan akan menurun sebanding dengan meningkatnya sudut yang terjadi. Selanjutnya dikatakan bahwa walaupun hasil yang diperoleh dapat bervariasi dikarenakan sifat kayu maupun bambu yang anisotropis, namun besarnya modulus elastisitas papan komposit pada berbagai orientasi kemiringan serat dapat diduga dengan menggunakan rumus Hankinson. Selanjutnya dikatakan bahwa bambu laminasi yang dibuat dengan kemiringan 10° akan menurunkan kekuatan sebesar 4 %, sedangkan pada kemiringan 30° akan menurunkan kekuatan lebih dari 20 %.

Modulus elastisitas papan komposit berlapisan anyaman bambu dengan kulit lebih tinggi dibandingkan papan komposit tanpa kulit. Hal ini disebabkan pada bagian kulit atau luar papan terdapat lapisan sel sklerenkim yang panjang, dan memiliki dinding sel yang lebih tebal dibandingkan pada

bambu bagian dalam, sehingga berperan dalam kekuatan bambu. Menurut Janssen (1980), modulus elastisitas pada bambu ditentukan oleh jumlah sel sklerenkim yang terdapat dalam ikatan vaskular bambu. Selanjutnya Nuriyatin (2000) menyatakan bahwa susunan ikatan vaskular pada bambu tali bagian luar lebih banyak dan lebih rapat dibandingkan dengan ikatan vaskular pada bagian tengah dan bagian dalam. Dengan demikian kekuatan anyaman bambu dengan kulit lebih besar dibandingkan anyaman bambu tanpa kulit.

Berdasarkan standar JIS A 5908, nilai modulus elastisitas papan berlapis venir pada sejajar arah panjang papan minimal adalah 4,59 x 104 kg/cm2, dengan demikian pada penelitian ini hanya papan komposit berlapis venir dan anyaman bambu tegak lurus dengan kulit yang memenuhi standar tersebut. Hal ini dapat dimengerti karena bambu dalam bentuk anyaman tersusun atas bilah-bilah dengan arah serat yang tidak seragam, yaitu tegak lurus maupun miring atau dengan kata lain membentuk sudut dengan arah panjang papan, sehingga mempengaruhi kekuatan papan komposit yang dihasilkan.

2. Modulus Patah (Modulus of Rupture (MOR))

Keterangan : lihat keterangan Gambar 2

Gambar 8. Modulus patah papan komposit

Dari hasil sidik ragam diketahui bahwa papan komposit berlapis venir dan anyaman bambu dengan kulit pola anyaman tegak lurus dan lebar bilah 1 cm berbeda nyata dengan papan lainnya. Sedangkan antara papan kontrol dengan papan komposit lainnya (selain kedua papan di atas) tidak menunjukkan perbedaan nilai MOR yang nyata. Ini berarti walau terjadi peningkatan nilai modulus patah dengan penambahan anyaman bambu namun ternyata peningkatan tersebut tidak signifikan. Fenomena ini mengindikasikan bahwa meskipun penggunaan anyaman bambu cukup signifikan meningkatkan nilai MOE tetapi di sisi lain tidak menunjukkan perbaikan berarti pada MOR. Hasil ini berbeda dengan hasil penelitian Sudijono dan Subyakto (2002) yang menyatakan MOR papan partikel dengan bahan pelapis bilah bambu tali setebal 2 mm adalah 232,8 kg/cm2 pada searah panjang papan, sedangkan MOR papan partikel tanpa bahan pelapis adalah 83,9 kg/cm2. Hal ini disebabkan bilah bambu memiliki arah serat yang lurus seperti pada venir, sedangkan anyaman bambu arah seratnya saling tegak lurus, sehingga walaupun bahan pelapis pada penelitian ini dibuat dengan jenis bambu dan ketebalan yang sama (2 mm) dengan penelitian Sudijono dan Subiyakto, kontribusinya terhadap kekuatan papan komposit tidak terlalu nyata.

Berdasarkan standar JIS A 5908, nilai MOR pada searah panjang papan untuk tipe papan berlapis venir minimal 306 kgf/cm2, dengan demikian pada penelitian ini hanya papan komposit berlapis venir yang dapat memenuhi standar tersebut. Namun apabila digunakan standar dengan nilai MOR pada arah lebar papan (karena anyaman bambu memiliki arah serat yang berlawanan) maka semua papan komposit telah memenuhi standar tersebut (153 kgf/cm2).

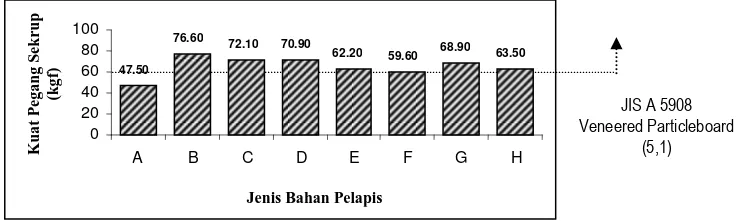

3. Kuat Pegang Sekrup

Di dalam JIS A 5908 1994, nilai kuat pegang sekrup tidak disyaratkan untuk papan komposit dengan ketebalan di bawah 15 mm. Namun demikian untuk memperoleh informasi yang lebih lengkap tentang sifat mekanis papan, maka dalam penelitian ini dilakukan pengujian tersebut. Nilai rata-rata kuat pegang sekrup papan komposit disajikan pada Gambar 9. Dari Gambar 9 dapat dilihat bahwa kuat pegang sekrup papan komposit yang paling rendah terdapat pada papantanpa lapisan (47,5 kg) dan tertinggi pada papan berlapis venir (76,63 kg) diikuti papan berlapis anyaman bambu tanpa kulit dengan anyaman tegak lurus (72,13 kg).

Keterangan : sama dengan Gambar 13

Gambar 9. Kuat pegang sekrup papan komposit

Hasil analisis sidik ragam menunjukkan jenis bahan pelapis berpengaruh nyata terhadap kuat pegang sekrup papan komposit. Semua papan dengan bahan pelapis berbeda nyata dengan kontrol. Sedangkan papan komposit berlapis venir berbeda nyata dengan papan berlapis anyaman bambu berkulit arah serat tegak lurus dan anyaman bambu tanpa kulit baik dengan arah miring maupun tegak lurus. Adapun antar jenis anyaman bambu tidak menunjukkan perbedaan yang nyata. Menurut Haygreen dan Bowyer (1993), kekuatan menahan sekrup terutama ditentukan oleh kerapatan papan. Akan tetapi, walaupun kerapatan papan komposit yang dihasilkan pada penelitian ini secara umum bisa dikatakan sama, adanya perbedaan jenis bahan baku, ukuran dan variasi antara muka dan inti akan mempengaruhi kemampuan papan komposit dalam menahan sekrup. Selain kontrol, semua nilai kuat pegang sekrup papan komposit pada penelitian ini telah memenuhi standar JIS A 5908, yaitu minimal sebesar 51 kg. Nilai kuat pegang sekrup yang memadai sangat penting dalam pengerjaan papan seperti dalam pembuatan mebel yang membutuhkan sekrup atau paku sebagai pengencang sambungan.

C. Optimalisasi Anyaman Bambu

Dari hasil penelitian ini diketahui papan komposit berlapis anyaman bambu dengan kulit dan arah anyaman tegak lurus mempunyai sifat fisis dan mekanis yang lebih baik (kecuali keteguhan tarik tegak lurus permukaan) dibandingkan dengan jenis anyaman bambu lainnya. Akan tetapi bila diterapkan untuk keperluan skala industri, penggunaan anyaman bambu dengan kulit menyebabkan pemborosan bahan baku. Hal ini disebabkan rendemen yang dihasilkan sangat rendah, yaitu sekitar 16 – 20%, karena hanya bagian luar batang bambu saja yang dapat dipergunakan sedangkan bagian lainnya dianggap limbah. Karena itu dalam aplikasi selanjutnya, penggunaan anyaman bambu tanpa kulit lebih disarankan, khususnya dengan lebar bilah 1 cm. Ini dikarenakan diameter bambu tali tidak terlalu lebar, sehingga lebih mudah memperoleh bilah berukuran 1 cm dibandingkan 2 cm. Di samping itu dari hasil pengujian papan komposit, tidak terdapat perbedaan sifat fisis dan mekanis yang nyata antara papan komposit dengan lebar bilah 1 cm dan 2 cm.

KESIMPULAN

Penggunaan bahan pelapis bambu pada bagian muka dan belakang papan komposit dapat meningkatkan sifat mekanis papan komposit. Semua papan komposit berlapis anyaman bambu memenuhi standar JIS A 5908 1994 untuk sifat pengembangan tebal dan kuat pegang sekrup. Modulus elastisitas papan komposit berlapis anyaman bambu dengan kulit dan pola anyaman tegak lurus dengan lebar bilah 1 cm memenuhi standar JIS A 5908 untuk type veneered particleboard. Ditinjau dari efisiensi penggunaan bahan baku,

maka disarankan digunakan anyaman bambu tanpa kulit dengan pola anyaman tegak lurus dan lebar bilah 1 cm.

DAFTAR PUSTAKA

[Deptan] Departemen Pertanian (2002) Pengolahan sabut kelapa. http://www. indonext.com/ report/ report377.html [20 Juli 2005]

[FAO] Food and Agricultural Organization (1999) Improvement in Drying, Softening, Bleaching, Dyeing Coir Fibre/Yarn and in Printing Coir Floor Coverings. www.fao.org/documents/show_cdr.asp?url_file=/DOCRE P/005/Y3612E/y3612e03.htm (6 Maret 2006)

Hartono ACK. 1998. Daur ulang limbah plastik dalam pancaroba: diplomasi ekonomi dan pendidikan. Jakarta: Dana Mitra Lingkungan.

Haygreen JG, Bowyer JL (1993) Forest Products and Wood Science An Introduction. The Iowa State University Press, Ames. IOWA Proceedings of Workshop. Singapore,May 28 – 30, 1980. [JSA] Japanese Standards Association (1994) Particleboards. Japanese Industrial Standard (JIS) A 5908-1994. Japan.

Lee AWC, Bai X, Bangi AP (1997) Flexural properties of bamboo-reinforced Southern Pine OSB beams. Forest Products Journal 47(6): 74 – 78

Manning MJ, Ascherl FM, Mankowski ME (2006) Wood-plastic composite durability and the compelling case for field testing In: Yusoff MNM et al. editor. Advance and Challenges in Biocomposites Symposium. Proceedings of the 8th Pacific Rim Bio-Based Composites; Kuala

Lumpur: 20 – 23 November 2006.

Nugroho N (2000) Development of processing methods for bamboo composite materials and its structural performance. [Ph.D Dissertation]. Tokyo Japan : Tokyo University

Nuriyatin N (2000) Studi analisa sifat-sifat dasar bambu pada beberapa penggunaan. [Thesis] Program Pascasarjana IPB (tidak dipublikasikan)

Karakteristik Papan Komposit dari Serat Sabut Kelapa 26

Sudijono, Subyakto B (2002) Bending and shear properties of low density particleboard laminated with zephyr of Tali bamboo In: Dwianto W, Yusuf S, Hermiati E, Suryanegara L, editor. Proceedings of the International Wood Science Symposium. JSPS-LIPI Core University Program; Serpong, 2 – 5 September 2002.

Suhasman, Massijaya MY, Hadi YS (2005) The effect of face and back layer types on composite board quality In: Dwianto W, editor. Towards Ecology and Economy Harmonization of Tropical Forest Resources. Proceeding of the 6th International Wood Science Symposium LIPI-JSPS Core University in Field of Wood Science. August 29-31 2005. Bali Indonesia

Wolcott, MP (2003) Formulation and process development of flat-pressed wood-polyethylene composites. Forests Product Journal 53(9): 25 -32

Xu H, Tanaka C, Nakao T, Katayama H (1998) Mechanical properties of plywood reinforced by bamboo or jute.

Forest Product Journal 48(1) : 81 – 85

Zheng W (1995) A wood-or bamboo-plastic composites board with waste plastic [abstrak]. In: Proceedings of Woodfiber-Plastic Composites: Virgin and Recycled Woodfiber and Polymers for Composites. Madison, 1- 3 Mei 1995.