BAB 2

LANDASAN TEORI

2.1. Manajemen

Robbins& Coulter (2010:23) mengemukakan bahwa manajemen adalah pengkoordinasian dan pengawasan dari aktivitas pekerjaan orang lain sehingga pekerjaan mereka terselesaikan secara efisien dan efektif. Menurut Hasibuan (2004:12) manajemen adalah ilmu dan seni yang mengatur proses pemanfaatan sumber daya manusia dan sumber-sumber lainnya secara efektif dan efisien untuk mencapai suatu tujuan tertentu.

Dari beberapa pengertian diatas dapat disimpulkan bahwa manajemen adalah ilmu dan seni dalam menjalankan organisasi (baik dalam perencanaan,pengorganisasian, pelaksanaan dan pengawasan) secara efektif dan efisien untuk mencapai tujuan perusahaan dengan menggunakan sumber daya yang ada.

2.1.1. Manajemen Operasi

Heizer & Render (2010:4), manajemen operasi adalah serangkaian aktivitas yang menghasilkan nilai dalam bentuk barang dan jasa dengan mengubah input menjadi output. James & David (2007:5) mengungkapkan bahwa manajemen operasi adalah ilmu dan seni untuk memastikan bahwa barang dan jasa diciptakan dan berhasil dikirim ke pelanggan. Menurut Prasetya dan Lukiastusi (2009:43) manajemen operasi adalah serangkaian aktivitas yang menghasilkan nilai dalam bentuk barang dan jasa dengan mengubah input menjadi output.

Manajemen operasi mampu memberikan kesempatan bagi perusahaan untuk meningkatkan keuntungan dan memperbaiki layanan kepada masyarakat. Manajemen operasi bertanggung jawab atas semua jenis keputusan strategi dan taktikal yang secara langsung akan berdampak kepada fungsi bisnis lain.

Menurut Rangkuti, Freddy (2006:55-56) terdapat beberapa indikator yang sangat menetukan kegiatan manajemen operasi, yaitu:

1. Proses transformasi

Proses ini merupakan serangkaian kegiatan yang dapat mengubah masukan menajdi keluaran (produk dan jasa), dengan memberikan tambahan manfaat berupa nilai tambah.

2. Efektivitas

Ini merupakan upaya mengerjakan semua pekerjaan secara tepat (doing the right job), dengan menggunakan seluruh potensi sumber daya yang dimiliki dan sesuai dengan tujuan operasional.

3. Efisiensi

Inimerupakan upaya mengerjakan semua pekerjaan secara optimal dan sebaik-baiknya dengan total biaya paling rendah dan menghasilkan tingkat kesalahan nol (zero defect)

4. Penggunaan sumber daya secara terpadu

Karena potensi sumber daya semakin mahal dan ketersediaannya sangat terbatas, pemakaian sumber daya ini harus dipergunakan sebaik-baiknya dan secara proporsional, sesuai dengan kebutuhan dan perencanaan.

5. Pencapaian ukuran kinerja tertentu

Kinerja diukur berdasarkan perhitungan minimalisasi biaya, kualitas yang baik, jangka waktu pengiriman yang cepat, dan fleksibilitas yang tinggi. 6. Produk atau jasa, proses teknologi dan tujuan pasar

Fungsi operasional adalah mebuat produk atau jasa yang memberikan kontribusi sangat besar terhadap tujuan organisasi. Hasilnya dapat diukur dengan jelas baik berdasarkan produk atau jasa yang dihasilkan, proses teknologi yang dipergunakan dan tujuan pasar yang ingin dicapai.

Berdasarkan beberapa pengertian diatas dapat disimpulkan bahwa manajemen operasi adalah ilmu yang mempelajari serangkaian proses pengubahan input menjadi output yang bernilai untuk memenuhi kebutuhan konsumen.

2.2. Pengendalian

Pengendalian merupakan suatu proses dalam mengarahkan sekumpulan variabel untuk mencapai tujuan dan sasaran yang telah ditetapkan sebelumnya. Dasar dari semua proses pengendalian adalah pemikiran untuk mengarahkan suatu variabel atau sekumpulan variabel guna mencapai tujuan tertentu. Variabel yang dimaksud berupa manusia, mesin dan organisasi.

Pengendalian diperlukan karena adanya 2 alasan (Evans & Lindsay, 2007:236), yaitu:

1. Pengendalian merupakan dasar bagi manajemen kerja harian yang efektif bagi semua tingkatan organisasi.

2. Perbaikan jangka panjang tidak dapat diterapkan pada suatu proses kecuali jika proses tersebut terkendali dengan baik.

Suatu sistem pengendalian mempunyai 3 komponen yaitu: 1. Standar atau tujuan.

2. Cara untuk mengukur keberhasilan.

3. Perbandingan antara hasil sebenarnya dengan standar, serta umpan balik guna membentuk dasar untuk tindakan korektif.

Dalam melakukan pengendalian terdapat 4 langkah yang digunakan yaitu: 1. Menentukan standar (Setting Standart)

Menetukan standar mutu biaya (cost quality), standar mutu kerja (performance quality) yang diperlukan untuk suatu produk.

2. Menilai kesesuaian (Appraising Conformance)

Membandingkan kesesuaian dari produk yang dibuat dengan standar yang telah ditetapkan.

3. Bertindak bila perlu (Acting When Necessary)

Mengoreksi masalah dan melalui faktor-faktor yang mencakup marketing, desain, engineering, produksi dan pemeliharan faktor-faktor yang mempengaruhi kepuasan pelanggan.

4. Merencanakan perbaikan (Planning for Improvement)

Merencanakan suatu upaya yang berlanjut untuk memperbaiki standar biaya, kinerja, keamanan dan keandalan.

Dari beberapa pengertian diatas dapat disimpulkan bahwa pengendalian adalah proses untuk mengukur kinerja dan memastikan bahwa tindakan yang

2.2.1. Kualitas

Heizer & Render (2010:253), kualitas adalah keseluruhan fitur dan karakteristik produk atau jasa yang mampu memuaskan kebutuhan yang terlihat atau tersamar. Kualitas produk meliputi kualitas bahan baku dan barang jadi sedangkan kulaitas proses meliputi kualitas segala sesuatu yang berhubungan dengan proses produksi perusahaan manufaktur dan proses penyediaan jasa atau pelayanan bagi perusahaan (Ariani, 2004:3-4).

Kualitas juga merupakan salah satu faktor keputusan konsumen terpenting dalam pemilihan produk atau service yang diinginkannya, dengan pemilihan produk atau jasa yang berkualitas akan membuat loyalitas pelanggan menjadi meningkat. (Montgomery, 2009:4)

Berdasarkan beberapa pengertian diatas dapat disimpulkan bahwa kualitas adalah tingkat baik buruknya atau taraf atau derajat sesuatu.

2.2.2. Dimensi Kualitas

Menurut Hidayat (2009:4) terdapat 9 dimensi kualitas, yaitu: 1. Performance

Merupakan kinerja dari produk itu sendiri, bagaimana produk tersebut memiliki kesesuaian dengan fungsi utama dari produk itu sendiri.

2. Features

Merupakan karakteristik tambahan, seperti fasilitas atau kemampuan dari produk itu sendiri yang membedakannya dengan produk yang lain.

3. Conformance

Merupakan kesesuaian produk itu sendiri dengan standar-standar, spesifikasi, operasi dari prosedur yang ada atau telah ditetapkan.

4. Reliability

Merupakan keandalan dari suatu produk itu sendiri seperti suatu barang diandalkan karena kemungkinan rusak yang rendah maupun suatu barang tersebut memiliki kemampuan kerja yang baik.

5. Durability

Mengenai daya tahan dari suatu produk dan umur dari suatu produk. Apakah suatu produk tersebut cepat rusak atau tidak.

6. Service

Merupakan pelayanan yang diberikan atas masalah yang timbul dari suatu produk itu sendiri, mencakup ketersediaan komponen yang diperlukan oleh produk itu sendiri.

7. Response

Merupakan hubungan antara produsen dengan konsumen. 8. Aesthetics

Mengenai aspek-aspek psikologi dari suatu produk seperti keindahan dan daya tarik dari produk itu sendiri.

9. Reputation

Kinerja yang telah tercapai dari kesuksesan yang diraih atas kepuasan konsumen, maupun citra dari suatu merek.

2.2.3. Faktor-faktor yang mempengaruhi kualitas

Terdapat 6 faktor yang mempengaruhi kualitas (Prawirosentono, 2002:12) yaitu:

1. Manusia (Human)

Sumber daya manusia adalah unsur utama yang memungkinakan terjadinya proses penambahan nilai. Kemampuan mereka untuk melakukan suatu tugas adalah kemampuan, pengalaman, pelatihan dan potensi kreativitas yang beragam sehingga diperoleh suatu hasil.

2. Metode (Method)

Meliputi kinerja dimaan setiap orang harus melakukan kerja sesuai dengan tugas yang dibebankan pada masing-masing individu. Metode ini harus merupakan prosedur kerja terbaik agar setiap orang dapat melaksanakan tugasnya secara efektif dan efisien.

3. Mesin (Machine)

Mesin atau peralatan yang digunakan dalam proses penambahan nilai menjadi output. Dengan memakai mesin sebagai alat pendukung pembuatan suatu produk memungkinkan berbagai variasi dalam bentuk, jumlah dan kecepatan proses penyelesaian kerja.

Bahan baku yang diproses, diproduksi agar menghasilkan nilai tambah menjadi output, jenisnya sangat beragam. Keragaman bahan baku yang digunakan akan mempengaruhi nilai output yang beragam.

5. Ukuran (Measurement)

Dalam sehap proses produksi tahap produksi, harus ada ukuran sebagai standar penilaian agar setiap tahap produksi dapat dinailai kinerjanya.

6. Lingkungan (Environment)

Lingkungan dimana proses produksi berada sangat mempengaruhi hasil atau konerja produksinya.

2.2.4. Sistem Manajemen Kualitas

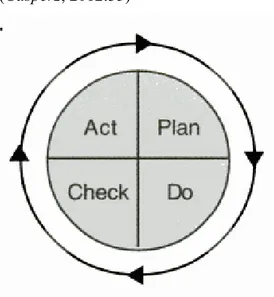

Dalam menciptakan sebuah sistem manajemen yang berkualitas dibutuhkan tahapan-tahapan proses yang harus dilakukan, yaitu PDCA(Plan- Do-Check-Act), (Gasperz, 2012:35)

Gambar 2.1. Siklus PDCA

1. Plan

Merupakan sebuah proses untuk merencanakan suatu sistem manajemen kualitas. Dalam pelakasanaannya harus mengandung konsep SMART (Spesific-Measurable-Achievable-Result Oriented-Timely), yaitu ketika menetapkan tujuan kualitas harus ditetapkan secara spesifik dan bersifat umum, dapat diukur, dapat dicapai, berorientasi pada pencapaian hasil dan memiliki tolok ukur waktu untuk mencapai tujuan tersebut.

2. Do

Langakah berikutnya yaitu menerapkan dan mengoperasikan sistem manajemen kualitas tersebut dengan mengelola lingkungan kerja yang diperlukan untuk mencapai keseuaian terhadap persyaratan produk, menciptakan struktur manajemen, menetapkan tanggung jawab dengan kewenangan yang memadai yang artinya bahwa manajemen puncak harus menjamin bahwa tanggung jawab dan wewenang didefinisikan dan dikomunikasikan dalam organisasi.

3. Check

Selanjutnya adalah melakukan pemeriksaan pada proses sistem manajemen kualitas dengan melakukan pemantauan dan pengukuran. Pengukuran yang dilakukan dengan dengan melakukan survei atas kepuasan pelanggan, persepsi pelanggan dan sebagainya mencakup terhadap kulaitas menurut pandangan konsumen.

4. Act

Yang terakhir adalah melakukan tindakan perbaikan atas segala bentuk ketidaksesuaian yang ada dan melakukan tindakan korektif untuk memperbaikinya dan atau meningkatkan sistem manajemen kualitas secara terus-menerus.

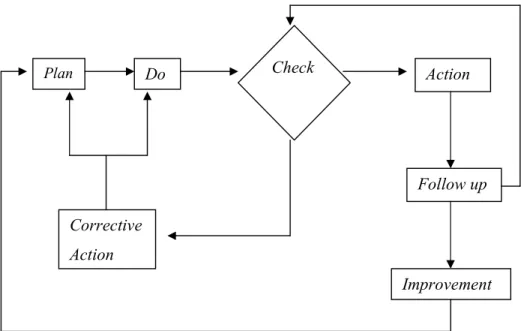

Hubungan pengendalian kualitas dengan peningkatan perbaikan berdasarkan siklus PDCA (Plan-Do-Check-Act) adalah sebagai berikut:

Gambar 2.2. Hubungan pengendalian kualitas dengan peningkatan perbaikan Sumber: Yamit (2013:35)

Siklus PDCA (Plan-Do-Check-Act) dapat dijarbarkan dalam enam langkah sebagai berikut (Yamit, 2013:35) :

1. Menentukan tujuan dan sasaran.

2. Menetapkan metode untuk mencapai tujuan. 3. Menyelenggarakan pendidikan dan latihan. 4. Melaksanakan pekerjaan.

5. Memeriksa akibat pelaksanaan.

6. Mengambil tindakan yang tepat.

Plan Do Action Follow up Improvement Corrective Action Check

2.2.5. Pengendalian Kualitas

Gasperz (2012:480), pengendalian kualitas adalah teknik dan aktivitas operasional untuk memenuhi permintaan dari kualitas. Sedangkan menurut Yamit (2013:33) pengendalian kualitas adalah pengendalian kualitas kerja dan proses kegiatan untuk menciptakan kepuasan pelanggan.

Pengendalian kualitas harus dilakukan karena agar dapat menghasilkan produk yang sesuai dengan standar yang diinginkan. Pengendalian kualitas juga dilakukan agar dapat membantu dalam perbaikan kualitas produk yang tidak sesuai dengan standar dan dapat membantu mempertahankan kualitas yang sudah sesuai dengan standar.

2.2.6. Faktor-faktor pengendalian kualitas

Montgomery (2009:26) mengemukakan bahwa terdapat faktor-faktor yang mempengaruhi pengendalian kualitas yang dilakukan oleh perusahaan, yaitu:

1. Kemampuan proses

Batas-batas yang ingin dicapai harus disesuaikan dengan kemampuan proses yang ada.

2. Spesifikasi yang berlaku

Spesifikasi hasil produksi yang ingin dicapai harus dapat berlaku, bila ditinjau dari segi kemampuan proses dan keinginan atau kebutuhan konsumen yang ingin dicapai dari hasil produksi tersebut.

3. Tingkat ketidaksesuaian yang dapat diterima

Tujuan dilakukan pengendalian suatu proses adalah dapat mengurangi produk yang berada dibawah standar seminimal mungkin. Tingkat pengendalian yang diberlakukan tergantung pada banyaknya produk yang berada di bawah standar yang dapat diterima.

4. Biaya kualitas

Biaya kualitas sangat mempengaruhi tingkat pengendalian kualitas dalam menghasilkan produk dimana biaya kualitas mempunyai hubungan positif dengan terciptanya produk yang berkualitas.

2.2.7. Manfaat Pengendalian Kualitas

Herjanto (2008:398) mengemukakan beberapa manfaat dari pengendalian kualiatas, antara lain:

1. Mengurangi biaya operasi

2. Meningkatkan kepuasan pelanggan 3. Meningkatkan moral perusahaaan

4. Membangun sebuah proses peningkatan yang berkelanjutan 5. Menciptakan rekayasa ulang proses usaha

6. Memperoleh/membangun keuntungan kompetitif

7. Membangun dasar untuk mendapatakan pengakuan/sertifikasi

2.3.Statistical Process Control (SPC)

Statistical Process Control merupakan kumpulan dari metode-metode produksi dan konsep manajemen yang dapat digunakan untuk mendaptakan efisiensi, produktivitas dan kualitas untuk memproduksi produk yang kompetitif dengan tingkat yang maksimum dimana Statistical Process Control melibatkan penggunaan signal-signal statistik untuk meningkatkan performa dan untuk memelihara pengendalian dari produksi pada tingkat kualitas yang lebih tinggi. (Smith, 2003:1)

Menurut Heizer and Render (2010:286) Statistical Process Control adalah sebuah proses yang digunakan untuk mengawasi standar, membuat pengukuran dan megambil tindakan perbaikan selagi sebuah produkatau jasa sedang dalam proses produksi.

2.3.1. Tujuan dan manfaat Statistical Process Control (SPC)

Statistical Process Control memiliki beberapa tujuan (Smith, 2003:4), yaitu: 1. Meminimalisasi biaya produksi.

2. Memperoleh konsistensi terhadap produk dan asayang memenuhi spesifikasi produk dan keinginan konsumen.

3. Menciptakan peluang-peluang untuk semua anggota dari organisasi untuk memberikan kontribusi terhadap peningkatan kualitas.

4. Membantu karyawan bagian manajemen dan produksi dalam membuat keputusan yang ekonomis mengenai tindakan yang dapat mempengaruhi proses.

Manfaat bagi organisasi yang menerapkan Statistical Process Control, antara lain:

1. Tersedianya informasi bagi karyawan apabila akan memperbaiki proses 2. Membantu karyawan memisahkan sebab umum dan sebab khusus terjadinya

kesalahan.

3. Tersedianya bahasa yang umum dalam kinerja proses untuk berbagai pihak. 4. Menghilangkan penyimpangan karena sebab khusus untuk mencapai

konsistensi dan kinerja yang lebih baik. 5. Pengertian yang lebih baik mengenai proses.

6. Pengurangan waktu yang berarti dalam penyelesaian masalah kualitas

7. Pengurangan biaya pembuangan produk cacat, pengerjaan ulang terhadap produk cacat, inspeksi ulang dan sebagainya.

8. Komunikasi yang lebih baik dengan pelanggan tentang kemampuan produk dalam memenuhi spesifikasi pelanggan.

9. Membuat organisasi lebih berorientasi pada data statistik dari pada hanya berasumsi saja.

10. Perbaikan proses, sehingga kualitas produk menjadi baik.

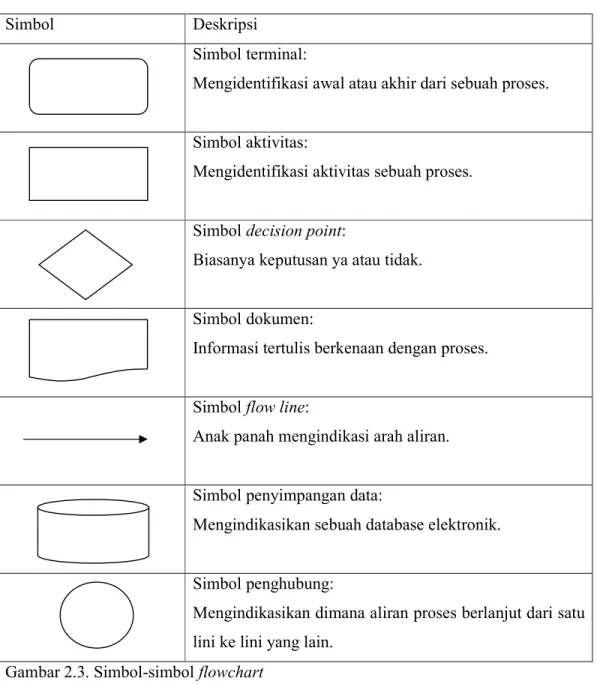

2.3.2. Tujuh alat ukur Statistical Process Control (SPC) 2.3.2.1. Diagram Alir (Flow Chart)

Yamit (2013:45), flow chart merupakan sebuah gambar sederhana dari sebuah proses. Flow chart dilakukan untuk mengidentifikasi urutan aktivitas atau aliran berbagai bahan baku dan informasi di dalam suatu proses. Flow chart dapat membantu orang-orang yang terlibat proses tersebut untuk memahaminya secara lebih baik dan lebih objektif dengan cara memberikan gambaran mengenai langkah-langkah yang dibutuhkan untuk mengindikasi bahwa perusahaan tersebut menunjukkan kinerja yang tidak buruk (Evan & Lindsay, 2007:179-180).

Miranda & Widjaja (2006:67), proses flowchart merupakan alat yang menunjukkan masukan, keluaran dan tindakan dari suatu sistem.

1. Masukan

Faktor-faktor produksi yakni tanah, material, pekerja, peralatan dan manajemen.

Cara menggabungkan dan memanipulasi masukan untuk memberi nilai tambah. Meliputi prosedur, penanganan, penyimpangan, transportasi dan proses.

3. Keluaran

Produk atau jasa yang dihasilkan dengan melakukan suatu tindakan pada masukan meliputi hasil yang tidak direncanakan maupun yang tidak diinginkan, seperti scrap, rework, polusi dan sebagainya.

Menurut Hidayat (2009:300) ada beberapa hal yang harus diperhatikan pada diagram alir, yaitu:

1. Menyusun diagram alir berdasarkan langkah-langkah dan tahapan proses aktual.

2. Menyusun diagram alir harus diawali dengan langkah dan proses awal yang sudah benar.

3. Permasalahan yang ada dalam proses sudah terpecahkan dan tersolusi dengan baik.

Diagram alir digunakan apabila ada kaitannya dengan hal-hal berikut:

1. Terdapat masalah dalam proses yang ditunjukkan melalui tingkat performansi proses yang rendah.

2. Mengembangkan sistem pengukuran

3. Menganalisis kesenjangan yang berkaitan dengan proses 4. Landasan untuk perbaikan proses secara terus-menerus.

Simbol-simbol yang digunakan dalam penyusunan flow chart:

Simbol Deskripsi

Simbol terminal:

Mengidentifikasi awal atau akhir dari sebuah proses.

Simbol aktivitas:

Mengidentifikasi aktivitas sebuah proses.

Simbol decision point:

Biasanya keputusan ya atau tidak.

Simbol dokumen:

Informasi tertulis berkenaan dengan proses.

Simbol flow line:

Anak panah mengindikasi arah aliran.

Simbol penyimpangan data:

Mengindikasikan sebuah database elektronik.

Simbol penghubung:

Mengindikasikan dimana aliran proses berlanjut dari satu lini ke lini yang lain.

Gambar 2.3. Simbol-simbol flowchart Sumber: Yamit (2013:46)

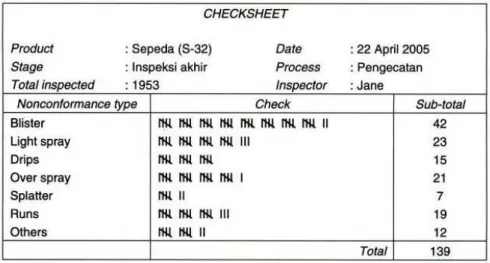

2.3.2.2. Lembar Periksa (Check Sheet)

Montgomery (2009:199) check sheet adalah suatu formulir dimana item-item yang akan diperiksa telah dicetak dalam formulir dengan maksud agar data dapat dikumpulkan secara mudah dan ringkas. Tujuan pembuatan lembar periksa adalah menjamin bahwa data dikumpulkan secara teliti dan akurat oleh karyawan

operasional untuk diadakan pengendalian proses dan penyelesaian masalah (Syukron & Khalil, 2013:64).

Check sheet seringkali digunakan untuk mengetahui ketidaksesuaian, baik dari jumlah, lokasi, ataupun penyebabnya.Check sheet dipresentasikan dalam suatu format yang dapat secara cepat dan mudah digunakan dan dianalisa. (Herjanto, 2008:422)

Menurut Wignjosoebroto (2006:264)terdapat beberapa jenis lembar periksa, diantaranya:

1. Production process distribution check sheet

Lembar periksa ini digunakan untuk mengumpulkan data yang berasal dari proses produksi atau proses kerja lainnya.

2. Defective check sheet

Lembar periksa ini digunakan untuk mengurangi jumlah kesalahan atau cacat yang ada dalam suatu proses kerja, maka terlebih dahulu kita harus mampu mengidentifikasikan kesalahan-kesalahannya.

3. Defect location check sheet

Lembar periksa ini adalah sejenis lembar pengecekan dimana gambar sketsa dari benda kerja akan disertakan sehingga lokasi cacat yang terjadi bisa segera diidentifikasikan.

4. Defective cause check sheet

Lembar periksa ini digukan untuk menganalisa sebab-sebab terjadinya kesalahan dari suatu output kerja.

5. Check up conformation check sheet

Lembar periksa ini lebih menitikberatkan padan karakteristik kualitas atau cacat yang terjadi. Lembar periksa ini digunakan untuk melaksanakan semacam general check up pada akhir proses kerja yang pada intinya untuk lebih meyakinkan apakah output kerja sudah selesai dikerjakan dengan baik lengkap atau belum.

6. Work sampling check sheet

Gambar 2.4. Contoh Checksheet Sumber: Herjanto (2008:422)

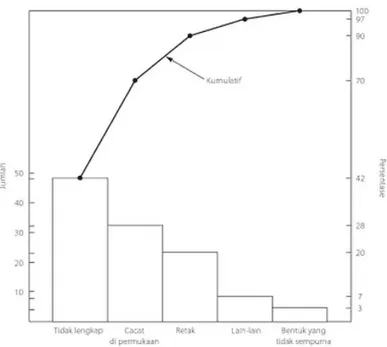

2.3.2.3. Diagram pareto

Evans & Lindsay (2007:78) diagram pareto adalah histogram data yang mengurutkan data dari yang berfrekuensi terbesar hingga terkecil. Diagram pareto merupakan suatu teknik grafis sederhana yang menggambarkan relativitas dari tingkat-tingkat penting atau tidaknya berbagai permasalahan yang membedakan antara vital flow dan trivial many yang terfokus pada isu-isu pengembangan dan peningkatan kualitas maksimal beserta relevansinya (Hidayat, 2009:299-300)

Diagram pareto merupakan metode untuk menentukan masalah mana yang harus dikerjakan terlebih dahulu. Pareto chart mendasarkan keputusannya pada data kuantitatif. Diagram pareto digukan untuk mengidentifikasi beberapa isu vital dengan menerapkan aturan perbandingan 80:20, artinya 80% peningkatan dapat dicapai dengan memecahkan 20% masalah terpenting yang dihadapi. (Yamit, 2013:54)

Langkah-langkah membuat diagram pareto (Herjanto, 2008:428), yaitu: 1. Pilih beberapa faktor penyebab dari suatu masalah.

2. Kumpulkan data dari masing-masing faktor dan hitung presentase kontribusi dari masing-masing faktor.

3. Susun faktor-faktor dalam urutan baru dimulai dari yang memiliki presentasi kontribusi terbesar dan hitung nilai akumulasinya.

4. Bentuk kerangka diagram dengan aksis vertikal sebelah kiri menunjukkan frekuensi, sedangkan aksis vertikal sebelah kanan dalam bentuk kumulatif. Tinggi aksis sebelah kiri dan kanan sama.

5. Berpedoman pada aksis vertikal sebelah kiri, buat kolom secara berurutan pada aksis horizontal yang menggambarkan kontribusi masing-masing faktor. 6. Berpedoman pada aksis vertikal sebelah kanan, buat garis yang menggambarkan persen kumulatif, dimulai dari 0% pada ujung bawah aksis sebelah kiri sampai 100% di ujung atas aksis sebelah kanan.

Aplikasi pareto chart (Yamit, 2013:55):

1. Menentukan prioritas karena keterbatasan sumberdaya. 2. Menggunakan kearifan tim secara kolektif.

3. Menghasilkan konsensus atau keputusan akhir. 4. Menempatkan keputusan pada data kuantitatif.

Gambar 2.5. Contoh diagram pareto Sumber: Evans & Lindsay (2007:88)

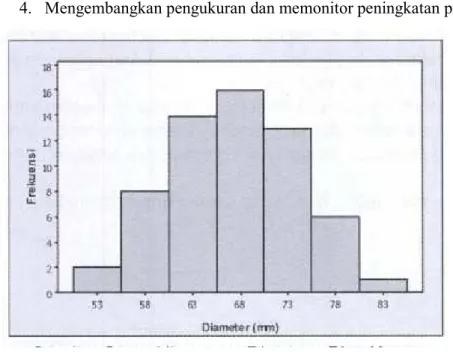

2.3.2.4. Diagram Batang (Histogram)

Histogram menunjukkan cakupan nilai sebuah perhitungan dan frekuensi dari setiap nilai yang muncul. Histogram dapat digunakan sebagai suatu alat untuk mengkomunikasikan informasi tentang variasi dalam proses dan membantu

manajemen dalam mebuat keputusan-keputusan yang berfokus pada usaha perbaikan yang dilakukan secara terus-menerus (Heizer & Render, 2010:322).

Karena histogram merupakan grafik berbentuk kolom, histogram disebut juga sebagai diagram kolom. Setiap kolom mewakili suatu kelas, sedangkan ketebalan kolom menunjukkan interval kelas. Nilai numerik dipinggir kolom adalah batas kelas, sementara, nilai tengah kelas merupakan rata-rata dari nilai dikelas tersebut. (Herjanto, 2008:424)

Aplikasi histogram (Yamit, 2013:60): 1. Menetapkan stabilitas proses.

2. Mendapatkan performance sekarang atau variasi proses.

3. Menguji dan mengevaluasi perbaikan proses untuk peningkatan. 4. Mengembangkan pengukuran dan memonitor peningkatan proses.

Gambar 2.6. Contoh histogram Sumber: Herjanto (2008:425)

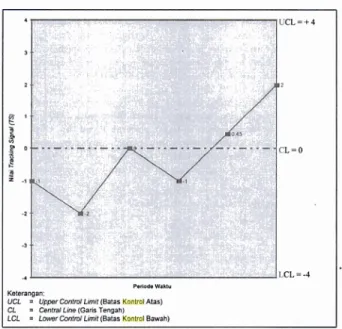

2.3.2.5. Peta kontrol atau bagan kendali

Peta kendali digunakan untuk membantu mendeteksi adanya penyimpangan dengan cara menetapkan batas-batas kendali:

1. Batas kendali atas atau Upper Control Limit

Merupakan garis batas untuk suatu penyimpangan yang masih diijinkan. 2. Garis tengah atau Central Line

Merupakan garis yang melambangkan tidak adanya penyimpangan dari karakteristik sampel.

3. Batas kendari bawah atau Lower Control Limit

Merupakan garis batas bawah untuk suatu penyimpangan dari karakteristik sampel.

Aplikasi peta kontrol (Yamit, 2013:71): 1. Mengetahui performance proses saat ini.

2. Memeriksa proses untuk melihat apakah proses tersebut dalam kontrol. 3. Memeriksa perubahan proses karena lingkungan.

4. Menetapkan proses berikutnya untuk tujuan perbaikan.

Gambar 2.7. Contoh peta kendali Sumber: Gasperz (2012:82)

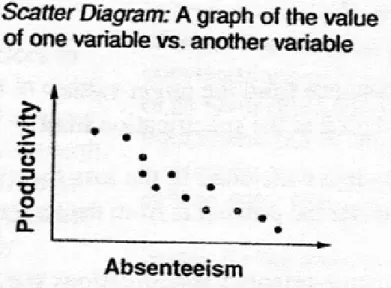

2.3.2.6. Diagram tebar

Diagram tebar merupakan alat yang bermanfaat untuk menjelaskan apakah terdapat hubungan anatar dua variabel dan apakah hubungannya positif atau negatif. Diagram tebar bertindak sebagai dasar untuk analisis statistik yang disebut analisis regresi, yang menguji hubungan antara dua variabel atau lebih dalam bentuk persamaan matematis. Diagram tebar juga menjadi dasar pembuatan chart yang sering digunakan dalam peramalan. (Yamit, 2013:60)

Langkah-langkah membuat diagram tebar (Miranda & Widjaja, 2006:74-75), yaitu:

1. Gabungkan beberapa pasang kumpulan observasi, 20 atau lebih. Dalam bentuk pasangan ini hubungkan variabel dependen langsung dengan variabel independen.

2. Cari variabel independen terbesar hingga terkecil dan juga variabel dependen terbesar hingga terkecil.

3. Buat axis vertikal dan horizontal sehingga nilai terkecil hingga terbesar bisa di plot.

4. Plot data dengan memberi tanda yang menghubungkan pasangan X-Y. Bila lebih dari satu klasifikasi, gunakan tanda yang berbeda untuk mewakili setiap grup.

Aplikasi diagram tebar (Yamit, 2013:63): 1. Memahami hubungan antara dua variabel.

2. Menetapkan hubungan sebab akibat yang mungkin antara beberapa proses atau beberapa kegiatan.

3. Mengamati tindakan korektif untuk menjaga hasil perbaikan kualitas.

Gambar 2.8. Contoh diagram tebar Sumber: Heizer & Render (2010:232)

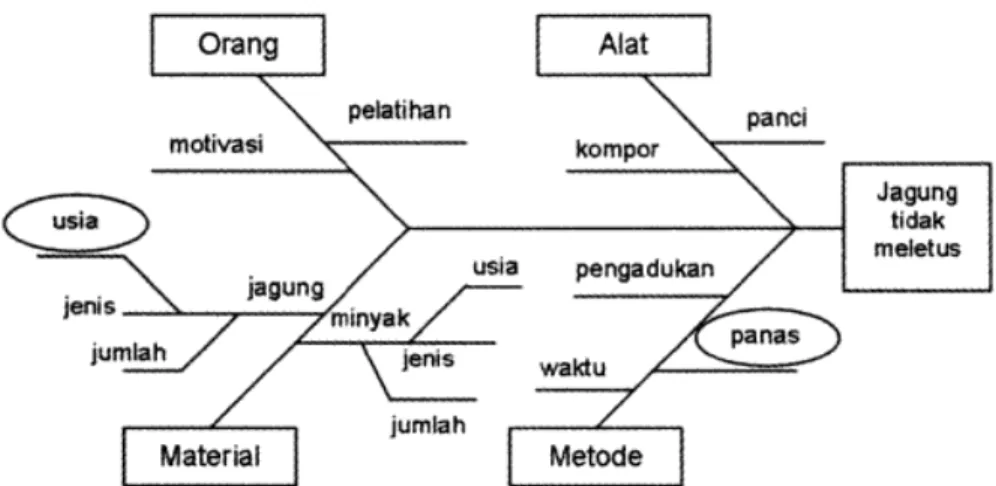

2.3.2.7. Diagram sebab akibat

Diagram sebab akibat adalah suatu diagram yang menunjukkan hubungan antara sebab akibat. Diagram sebab akibat dipergunakan untuk menunjukkan faktor-faktor penyebab dan karakteristik. (Syukron & Kholil, 2013:47)

Tahapan dalam menyusun diagram sebab akibat (Herjanto, 2008:426) yaitu: 1. Tentukan masalah/akibat yang akan dicari penyebabnya. Tuliskan dalam

kotak yang menggambarakan kepala ikan yaitu yang berada di ujung tulang utama (garis horizontal).

2. Tentukan grup/kelompok faktor-faktor penyebab utama yang mungkin menjadi penyebab masalah itu dan tuliskan masing-masing pada kotak yang berada pada cabang. Pada umumnya, pengelompokan didasarkan atas unsur material, peralatan (mesin), metode kerja (manusia), dan pengukuran (inspeksi). Namun pengelompokan dapat juga dilakukan atas dasar analisis proses.

3. Pada setiap cabang, tulis faktor-faktor penyebab yang lebih rinci yang dapat menjadi faktor penyebab masalah yang dianalisis. Faktor-faktor penyebab ini berupa ranting, yang bila diperlukan bisa dijabarkan lebih lanjut ke dalam anak ranting.

4. Lakukan analisis dengan membandingkan data/keadaan dengan persyaratan untuk setiap faktor dalam hubungannya dengan akibat, sehingga dapat diketahui penyebab utama yang mengakibatkan terjadinya masalah mutu yang diamati.

Aplikasi diagram sebab akibat (Yamit, 2013:48): 1. Mengidentifikasi penyebab (mengapa) atas masalah.

2. Mengidentifikasi tindakan (bagaimana) untuk menciptakan hasil yang diinginkan.

3. Membahas isu secara lengkap dan rapi. 4. Menghasilkan pemikiran baru.

Gambar 2.9. Contoh diagram sebab akibat Sumber: Herjanto (2008:427)

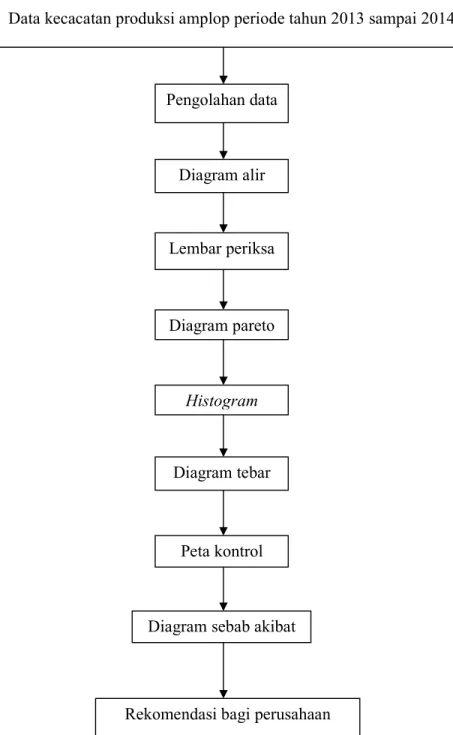

2.4. Kerangka Pemikiran

Gambar 2.10. Kerangka Pemikiran

Pengumpulan data:

Data produksi amplop periode tahun 2013 sampai 2014 Data kecacatan produksi amplop periode tahun 2013 sampai 2014

Pengolahan data Diagram alir Lembar periksa Diagram pareto Histogram Diagram tebar Peta kontrol

Diagram sebab akibat