1

PEMODELAN DAN SIMULASI RELIABILITY PADA

PTP NUSANTARA X PG.WATOE TOELIS

DENGAN SOFTWARE RAPTOR

Irfan Jatmiko

Jurusan Teknik Mesin

Institut Teknologi Sepuluh Nopember

Jl. Arief Rahman Hakim, Kampus Sukolilo, Surabaya

Jawa Timur, Indonesia

Telp. (031) 5946230, Fax. (031) 5922941, E-mail: irfan_zatmiko@yahoo.com

Abstrak

Berdasarkan data tahun 2007-2010 menunjukkan target PG.Watoe Toelis tidak sesuai dengan RKAP yang telah ditetapkan sebelumnya. Salah satu faktor yang menyebabkan ketidaksesuaian target tersebut adalah nilai reliability yang tidak mencapai 100 persen. Hal ini disebabkan karena adanya kerusakan pada mesin-mesin kritis yang terjadi secara berulang-ulang yang mengakibatkan nilai failure dari mesin-mesin kritis menjadi tinggi.

Dalam tugas akhir ini digunakan 2 buah metode untuk meningkatkan nilai reliability dari mesin-mesin kritis. Metode pertama adalah metode simulasi dengan menggunakan softwareraptor untuk menentukan nilai reliability dan menentukan mesin-mesin kritis pada PG.Watoe Toelis. Setelah diketahuinya nilai reliability dari mesin-mesin kritis tersebut, diusulkan suatu alternatif solusi untuk meningkatkan reliability dengan menggunakan metode kedua yaitu metode Failure Mode and Effect Analysis (FMEA).

Dengan menggunakan alternatif solusi tersebut maka diharapkan jam berhenti dapat ditekan. Bila jam berhenti dapat diminimalkan maka diharapkan target PG. Watoe Toelis dapat meningkat dan mendekati nilai Rencana Kerja dan Anggaran Perusahaan (RKAP) yang telah ditetapkan.

Kata kunci : mesin-mesin kritis, simulasi, pemodelan, raptor,reliability,FMEA

1. Pendahuluan

Besarnya jam berhenti pada PG.Watoe Toelis dari tahun ke tahun selalu meningkat di atas 100% RKAP, dimana jam berhenti giling sebagian besar terjadi di stasiun ketel dan gilingan yang merupakan stasiun kritis pabrik gula. Dalam hal ini yang dimaksud mesin atau stasiun kritis adalah mesin atau stasiun bila mengalami gangguan atau kerusakan langsung menyebabkan berhenti giling. Dengan seiring terjadinya jam berhenti giling, maka proses produksi tidak dapat berjalan sesuai rencana, kinerja pabrik menurun, meningkatnya kehilangan atau kerusakan gula produksi, pemakaian suplesi bahan bakar mesin tinggi, kehilangan peluang untuk mendapatkan pendapatan keuntungan, serta menurunkan citra PG. Watoe Toelis dimata petani.

Dengan kondisi operasional Pabrik Gula di atas, apabila berkepanjangan dan tidak segera diatasi, dikhawatirkan mempengaruhi kelangsungan hidup PTPN X (Persero), karena dampaknya tidak hanya menurunkan produktivitas dan efisiensi, namun akan menurunkan citra dan kepercayaan petani tebu, mengingat hampir seluruh tebu yang digiling adalah tebu rakyat.

Oleh karena itu untuk memperbaiki operasional Pabrik Gula ( PG. Watoe Toelis, Sidoarjo) dilakukan suatu aktivitas

maintenance yang terencana dan terjadwal,

khususnya pada stasiun-stasiun mesin yang kritis. Perencanaan maintenance yang baik membutuhkan informasi yang aktual dan

valid serta lingkungan manajemen

informasi yang memadai. Dengan sistem pendukung keputusan yang sistemastis ini

2

bisa digunakan para manajer maintenance untuk melihat karakteristik waktu antar kerusakan peralatan yang ada di Pabrik Gula dan sistem informasi perawatan yang ada dirancang untuk menjalankan manajemen informasi yakni penyimpanan dan peng-update-an data serta penyajian informasi secara terkomputerisasi simulasi, hal ini juga dapat memberikan solusi bagi permasalahan yang berkenaan dengan

reliability mesin dengan simulasi Software Raptor dan solusi alternatif maintenance

dengan menggunakan metode Failure

Mode and Effect Analysis (FMEA). Dengan

sistem ini diharapkan semakin mempermudah manajer maintenance dalam mangatur dan mengendalikan seluruh aktivitas maintenance.

2. Dasar Teori

Reliability ( Keandalan )

Reliability menurut L.C Kapoor dan

L.R Lamberson didefinisikan sebagai

probabilitysuatu item (sistem) untuk

memiliki performansi sesuai dengan fungsi yang diharapkan dalam interval waktu dan operasi tertentu. Konsep reliability juga merupakan probabilitykomponen dari sistem untuk menunjukkan fungsi yang diinginkan dan bebas dari failure dibawah kondisi tertentu, dimana failure merupakan ketidakmampuan peralatan (equipment) untuk melakukan fungsinya (Suwignjo,2006). Dari definisi tersebut dapat diketahui bahwa reliability sangat terkait sekali dengan waktu pemakaian

item (sistem) yang diamati.

Berikut ini adalah fungsi dari waktu kerusakan :

Dimana

T : waktu terjadinya kerusakan

f(t)Δ(t) : probability sebuah item rusak

dalam interval (t,t+ Δ)

Sebelumnya telah disebutkan bahwa

reliability (R) didefinisikan sebagai probabilitysuatu sistem dapat beroperasi

tanpa mengalami kerusakan selama rentang waktu t, sehingga untuk fungsinya adalah sebagai berikut :

Dimana nilai fungsi reliability berkisar antara 0 ≤ R(t) ≤ 1

Sedang untuk fungsi kegagalan (Failure

Rate) atau Hazard Rate adalah sebagai

berikut : Dimana

λ(t) : failure rate atau hazard rate f(t) : probability PDF untuk umur

suatu unit alat

F(t) : probability CDF untuk umur suatu unit alat

f(t)Δ(t) : probability suatu alat

mengalami kerusakan dalam interval (t,t+ Δt)

µ : mean time to failure (MTTF) Dalam memprediksi atau menghitung

reliability, harus dapat membedakan apa

yang disebut dengan repairable dan

non-repairable items adalah sebagai berikut

(Lewis,1987) :

Untuk Non-Repairable item, reliability merupakan probabilitysuatu item untuk dapat dapat bertahan selama umur

ekspetasinya, bila kerusakan terjadi hanya

satu kali. Non-Repairable item bisa saja merupakan komponen individu ataupun sebuah sistem yang terdiri atas bermacam komponen. Sehingga bila salah satu komponen mengalami kegagalan pada sistem Non-Repairable ini maka sistem juga akan gagal dan reliabilitysistem adalah fungsi waktu dari kegagalan komponen yang pertama kali.

Untuk Repairable item,reliability merupakan probability kerusakan

komponen tidak akan terjadi dalam periode yang dikehendaki, bila kerusakan dapat terjadi lebih dari satu kali.

Sebuah komponen dapat berfungsi baik sebagai Non-repairable item maupun

repairable item, sebagai contoh sebuah

misil senjata dapat merupakan repairable

item ketika dia berada dalam gudang dan

masih sebagai subjek untuk tes peluncuran, namun akan berubah menjadi

non-repairable item ketika dia mulai

diluncurkan.

Dalam pengujian suatu konfigurasi mesin (equipment) terdapat dua hal yang

3

harus menjadi pertimbangan yakni sebagai berikut (Jardine,1973) :

1. Ketergantungan suatu mesin

(equipment) dalam grupnya (sistem)

Mesin (equipment) dalam suatu sistem memiliki sikap ketergantungan, hal ini dikarenakan mesin tersebut tergantung pada kesuksesan operasi mesin yang lain sebelum mesin tersebut juga memproduksi. Untuk mereduksi kehilangan potensi dari mesin tersebut, dapat ditambahkan mesin “kritis” secara paralel pada sistem yang ada.

Gambar 2.1 Hubungan antar Equipment dalam Sistem

2. Struktur fisik dari mesin (equipment) tunggal

Peralatan (equipment) tunggal secara umum dapat berubah sendiri menjadi beberapa subsistem yang dapat memiliki sikap ketergantungan seri maupun paralel. Alternatif konfigurasi peralatan

(equipment) dapat memberikan hasil yang

berbeda pada biaya, reliability

(keandalan), ruang yang dibutuhkan, level keamanan dan lain-lain

Terdapat hubungan antar peralatan

(equipment) dalam keandalan sistem yakni

(Jardine,1973) :

Sistem seri, dimana sistem akan rusak jika salah satu elemen penyusun sistem tersebut rusak. Pada hubungan ini setiap elemen dari sistem mempunyai

reliabilitysistem mempunyai n elemen

sistem, maka reliability dari keseluruhan sistem (Rs) adalah sebagai berikut :

Gambar 2.2 Sistem yang dihubungkan secara Seri

Sistem paralel, dimana sistem akan rusak apabila seluruh elemen penyusun sistem tersebut rusak. Sehingga dapat dituliskan probability sistem rusak adalah sebagai berikut :

Gambar 2.3 Sistem yang dihubungkan secara Paralel

Rs = 1- Probabilitybahwa sistem berada dalam keadaan gagal

Dimana : qi = 1 – pi merupakan

probability kegagalan dari komponen ke-i Kombinasi dari sistem seri dan sistem paralel, keandalan sistem disini adalah

probabilitybahwa setidaknya salah satu

komponen dapat berfungsi jika dibutuhkan pada masing-masing tahap.

Dimana komponen pada masing-masing tahap adalah identik.

Mean Time Between Failure ( MTBF )

MTBF adalah waktu rata-rata antar kegagalan atau rata-rata waktu beroperasinya komponen, sub sistem atau sistem tanpa mengalami kegagalan.MTBF diperoleh dari hasil bagi antara waktu operasi dengan jumlah kegagalan dalam periode waktu tertentu.

MTBF (

) =galan

Jumlahkega

si

Waktuopera

MTBF =

0t

f (t) dtReliability Block Diagram (RBD) Reliability Block Diagram (RBD)

menunjukkan semua peralatan yang terdapat didalam proses dan bagaimana keterkaitan diantaranya. Dalam kasus keterkaitan ini hanya menunjukkan pengaruh dari masing-masing peralatan

P

1P

2P

34

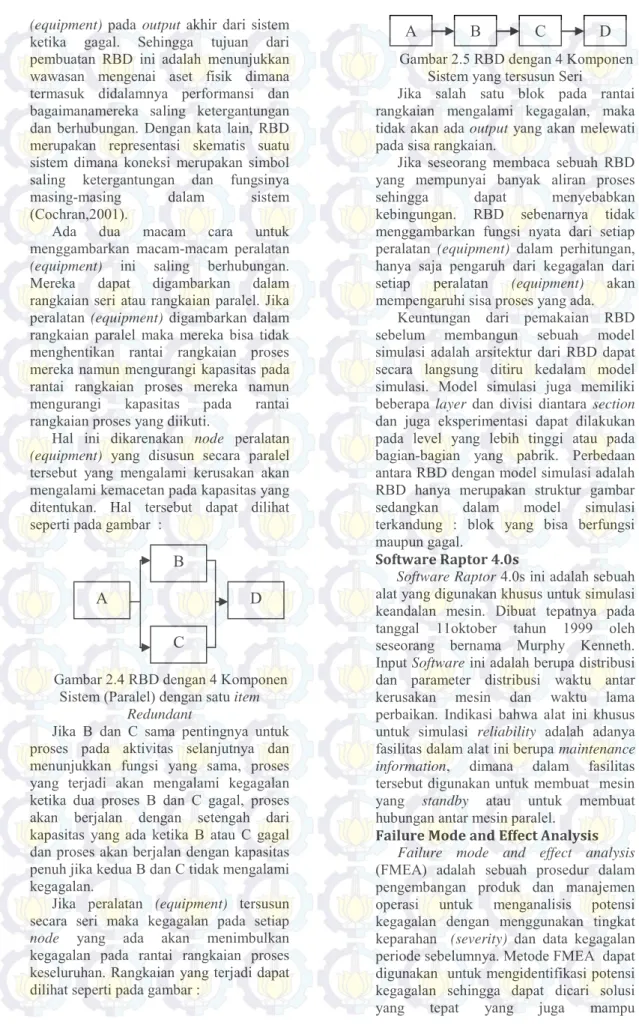

(equipment) pada output akhir dari sistemketika gagal. Sehingga tujuan dari pembuatan RBD ini adalah menunjukkan wawasan mengenai aset fisik dimana termasuk didalamnya performansi dan bagaimanamereka saling ketergantungan dan berhubungan. Dengan kata lain, RBD merupakan representasi skematis suatu sistem dimana koneksi merupakan simbol saling ketergantungan dan fungsinya masing-masing dalam sistem (Cochran,2001).

Ada dua macam cara untuk menggambarkan macam-macam peralatan

(equipment) ini saling berhubungan.

Mereka dapat digambarkan dalam rangkaian seri atau rangkaian paralel. Jika peralatan (equipment) digambarkan dalam rangkaian paralel maka mereka bisa tidak menghentikan rantai rangkaian proses mereka namun mengurangi kapasitas pada rantai rangkaian proses mereka namun mengurangi kapasitas pada rantai rangkaian proses yang diikuti.

Hal ini dikarenakan node peralatan

(equipment) yang disusun secara paralel

tersebut yang mengalami kerusakan akan mengalami kemacetan pada kapasitas yang ditentukan. Hal tersebut dapat dilihat seperti pada gambar :

Gambar 2.4 RBD dengan 4 Komponen Sistem (Paralel) dengan satu item

Redundant

Jika B dan C sama pentingnya untuk proses pada aktivitas selanjutnya dan menunjukkan fungsi yang sama, proses yang terjadi akan mengalami kegagalan ketika dua proses B dan C gagal, proses akan berjalan dengan setengah dari kapasitas yang ada ketika B atau C gagal dan proses akan berjalan dengan kapasitas penuh jika kedua B dan C tidak mengalami kegagalan.

Jika peralatan (equipment) tersusun secara seri maka kegagalan pada setiap

node yang ada akan menimbulkan

kegagalan pada rantai rangkaian proses keseluruhan. Rangkaian yang terjadi dapat dilihat seperti pada gambar :

Gambar 2.5 RBD dengan 4 Komponen Sistem yang tersusun Seri

Jika salah satu blok pada rantai rangkaian mengalami kegagalan, maka tidak akan ada output yang akan melewati pada sisa rangkaian.

Jika seseorang membaca sebuah RBD yang mempunyai banyak aliran proses sehingga dapat menyebabkan kebingungan. RBD sebenarnya tidak menggambarkan fungsi nyata dari setiap peralatan (equipment) dalam perhitungan, hanya saja pengaruh dari kegagalan dari setiap peralatan (equipment) akan mempengaruhi sisa proses yang ada.

Keuntungan dari pemakaian RBD sebelum membangun sebuah model simulasi adalah arsitektur dari RBD dapat secara langsung ditiru kedalam model simulasi. Model simulasi juga memiliki beberapa layer dan divisi diantara section dan juga eksperimentasi dapat dilakukan pada level yang lebih tinggi atau pada bagian-bagian yang pabrik. Perbedaan antara RBD dengan model simulasi adalah RBD hanya merupakan struktur gambar sedangkan dalam model simulasi terkandung : blok yang bisa berfungsi maupun gagal.

Software Raptor 4.0s

Software Raptor 4.0s ini adalah sebuah

alat yang digunakan khusus untuk simulasi keandalan mesin. Dibuat tepatnya pada tanggal 11oktober tahun 1999 oleh seseorang bernama Murphy Kenneth. Input Software ini adalah berupa distribusi dan parameter distribusi waktu antar kerusakan mesin dan waktu lama perbaikan. Indikasi bahwa alat ini khusus untuk simulasi reliability adalah adanya fasilitas dalam alat ini berupa maintenance

information, dimana dalam fasilitas

tersebut digunakan untuk membuat mesin yang standby atau untuk membuat hubungan antar mesin paralel.

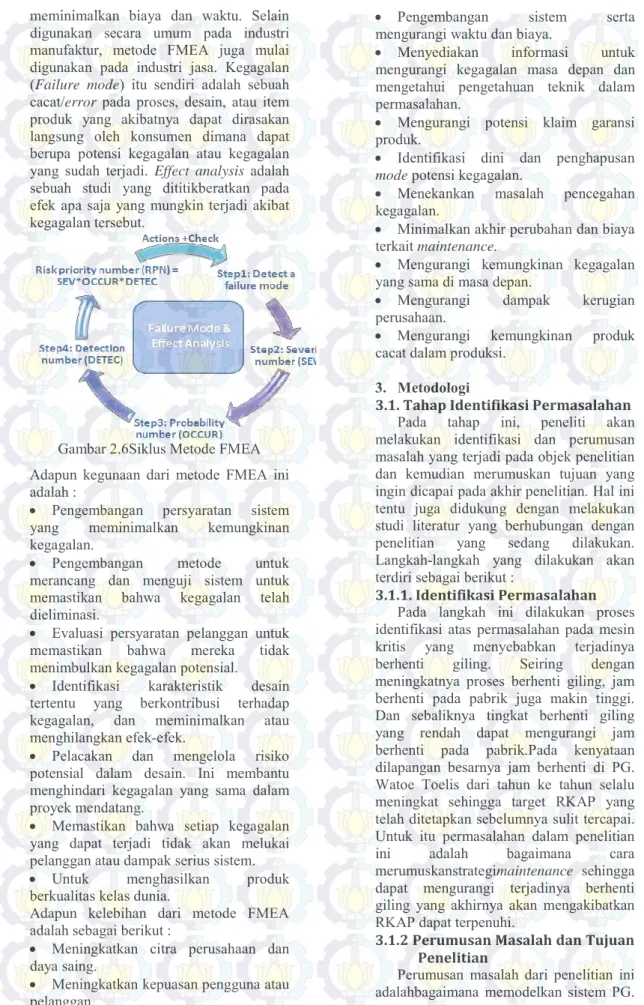

Failure Mode and Effect Analysis Failure mode and effect analysis

(FMEA) adalah sebuah prosedur dalam pengembangan produk dan manajemen operasi untuk menganalisis potensi kegagalan dengan menggunakan tingkat keparahan (severity) dan data kegagalan periode sebelumnya. Metode FMEA dapat digunakan untuk mengidentifikasi potensi kegagalan sehingga dapat dicari solusi yang tepat yang juga mampu

D

A

C

B

5

meminimalkan biaya dan waktu. Selain digunakan secara umum pada industri manufaktur, metode FMEA juga mulai digunakan pada industri jasa. Kegagalan (Failure mode) itu sendiri adalah sebuah cacat/error pada proses, desain, atau item produk yang akibatnya dapat dirasakan langsung oleh konsumen dimana dapat berupa potensi kegagalan atau kegagalan yang sudah terjadi. Effect analysis adalah sebuah studi yang dititikberatkan pada efek apa saja yang mungkin terjadi akibat kegagalan tersebut.

Gambar 2.6Siklus Metode FMEA Adapun kegunaan dari metode FMEA ini adalah :

Pengembangan persyaratan sistem yang meminimalkan kemungkinan kegagalan.

Pengembangan metode untuk merancang dan menguji sistem untuk memastikan bahwa kegagalan telah dieliminasi.

Evaluasi persyaratan pelanggan untuk memastikan bahwa mereka tidak menimbulkan kegagalan potensial.

Identifikasi karakteristik desain tertentu yang berkontribusi terhadap kegagalan, dan meminimalkan atau menghilangkan efek-efek.

Pelacakan dan mengelola risiko potensial dalam desain. Ini membantu menghindari kegagalan yang sama dalam proyek mendatang.

Memastikan bahwa setiap kegagalan yang dapat terjadi tidak akan melukai pelanggan atau dampak serius sistem.

Untuk menghasilkan produk berkualitas kelas dunia.

Adapun kelebihan dari metode FMEA adalah sebagai berikut :

Meningkatkan citra perusahaan dan daya saing.

Meningkatkan kepuasan pengguna atau pelanggan.

Pengembangan sistem serta mengurangi waktu dan biaya.

Menyediakan informasi untuk mengurangi kegagalan masa depan dan mengetahui pengetahuan teknik dalam permasalahan.

Mengurangi potensi klaim garansi produk.

Identifikasi dini dan penghapusan

mode potensi kegagalan.

Menekankan masalah pencegahan kegagalan.

Minimalkan akhir perubahan dan biaya terkait maintenance.

Mengurangi kemungkinan kegagalan yang sama di masa depan.

Mengurangi dampak kerugian perusahaan.

Mengurangi kemungkinan produk cacat dalam produksi.

3. Metodologi

3.1. Tahap Identifikasi Permasalahan

Pada tahap ini, peneliti akan melakukan identifikasi dan perumusan masalah yang terjadi pada objek penelitian dan kemudian merumuskan tujuan yang ingin dicapai pada akhir penelitian. Hal ini tentu juga didukung dengan melakukan studi literatur yang berhubungan dengan penelitian yang sedang dilakukan. Langkah-langkah yang dilakukan akan terdiri sebagai berikut :

3.1.1. Identifikasi Permasalahan

Pada langkah ini dilakukan proses identifikasi atas permasalahan pada mesin kritis yang menyebabkan terjadinya berhenti giling. Seiring dengan meningkatnya proses berhenti giling, jam berhenti pada pabrik juga makin tinggi. Dan sebaliknya tingkat berhenti giling yang rendah dapat mengurangi jam berhenti pada pabrik.Pada kenyataan dilapangan besarnya jam berhenti di PG. Watoe Toelis dari tahun ke tahun selalu meningkat sehingga target RKAP yang telah ditetapkan sebelumnya sulit tercapai. Untuk itu permasalahan dalam penelitian ini adalah bagaimana cara merumuskanstrategimaintenance sehingga dapat mengurangi terjadinya berhenti giling yang akhirnya akan mengakibatkan RKAP dapat terpenuhi.

3.1.2 Perumusan Masalah dan Tujuan Penelitian

Perumusan masalah dari penelitian ini adalahbagaimana memodelkan sistem PG.

6

Watoe Toelis pada Software Raptor 4.0s sehingga dapat dihitung nilai reliability dan ditentukan komponen kritisnya. Nilai

reliability yang rendah dipengaruhi oleh

tingginya nilai failure dan demikian pula sebaliknya nilai reliability yang tinggi akan dipengaruhi oleh nilai failure yang rendah. Untuk itu penelitian ini berusaha untuk mengurangi nilai failure tersebut dengan melihat kembali failure mode yang tidak terencana dengan metode Failure

Mode and Effect Analysis (FMEA). Setiap failure mode yang ada seharusnya

memiliki strategi maintenance. Tujuan utama dari penelitian ini adalah mendapatkan strategi maintenance yang efisien untuk meningkatkan reliability PG. Watoe Toelis.

3.1.3 Studi Literatur

Metode ini dilakukan dengan melakukan studi literatur dari buku-buku referensi maupun data dari perusahaan PTPN X PG.Watoe Toelis serta dari dunia akademis. Pada tahap ini dicoba didapatkan literatur dan data-data yang diperlukan untuk pemecahan permasalahan yang sudah dirumuskan di awal.

3.1.4Obeservasi dan Analisa Kondisi Objek Penelitian.

Langkah ini dilakukan untuk mendapatkan informasi atas kondisi pada objek penelitian dengan lebih mendalam melalui analisa pada kondisi riil yang terdapat pada objek penelitian.

3.2Tahap Pengumpulan dan

Pengolahan Data.

Pada tahap ini dilakukan pengumpulan data yang diperlukan berkaitan dengan penelitian yang sedang dilakukan. Data-data yang diperlukan pada penelitian ini diperoleh melalui pengumpulan data

sekunder, melakukan brainstorming dan

wawancara dengan pihak yang terkait dalam objek penelitian. Data-data yang terkumpul kemudian diolah sesuai dengan metode yang telah ditetapkan. Untuk langkah-langkah pada tahap ini akan dijelaskan lebih detail sabagai berikut :

3.2.1 Pengumpulan Data.

Pengumpulan data ini dilakukan agar penulis dapat mengamati secara langsung proses kerja dari setiap stasiun-stasiun pabrik gula yang dipergunakan di lapangan. Pengamatan ini dilakukan untuk mendapatkan reliability kerja mesin pada stasiun-stasiun pada saat masa giling tebu . Tinjauan lapangan yang telah dilakukan pada PTP Nusantara X PG. Watoe Toelis ,

Sidoarjo.Peninjauan dilakukan pada tanggal 1 juli – 31 Agustus 2010, dimana dengan dilakukan kegiatan ini penulis dapat mengetahui serta mengerti kerja mesin pada stasiun-stasiun pada saat masa giling tebu. Data–data lapangan yang diperoleh dipergunakan sebagai inputdata pada penyusunan tugas akhir ini.

3.2.2 Pengolahan Data

Dengan diperoleh data-data yang diperlukan selanjutnya data tersebut akan diproses dengan beberapa tool yang digunakan selama penelitian antara lain adalah penggunaan blok diagram untuk menggambarkan bagaimana kondisi sebenarnya sistem yang dijadikan objek amatan. Software yang digunakan untuk mensimulasikan data-data tersebut adalah

Software Weibull dan Software Raptor

yang digunakan untuk mendapatkan nilai

reliability.

3.2.3 Pembuatan Model Simulasi

Bersamaan dengan tahap pengolahan data ini, juga dilakukan pembuatan model simulasi yang akan digunakan. Pada tahap ini sangat terkait dengan tahap sebelumnya yakni pengolahan data karena pada pembuatan model simulasi ini didasarkan pada data-data yang diperoleh selama penelitian dan merupakan representasi dari kondisi yang sedang diamati.

3.2.4Verifikasi dan Validasi

Proses verifikasi ini dilakukan

bersamaan dengan proses running awal model simulasi untuk memastikan bahwa model yang dibuat dapat berjalan atau tidak terjadi error. Proses selanjutnya adalah validasi model yang digunakan untuk meninjau seberapa besar tingkat kepercayaan yang bisa diberikan terhadap model simulasi yang dibuat.

3.2.5 Running Model Simulasi.

Running awal ini dilakukan untuk

mengetahui apakah model yang dibuat sudah sesuai dengan proses yang terjadi pada kondisi nyata objek yang diamati. Dalam melakukan running awal ini juga di-input-kan data-data waktu proses.

3.2.6Penggunaan Model Simulasi untuk Menentukan Nilai Reliability.

Setelah model dijalankan maka secara

otomatis model akan memberikan output berupa nilai reliability dari sistem yang dimodelkan tersebut. Nilai reliability ini nantinya akan digunakan sebagai dasar dalam menentukan strategi maintenance-nya.

7

3.2.7Analisa Strategi Maintenancepada Model.

Setelah mengetahui nilai reliability

mesin pada model PG. Watoe Toelis maka dilakukan strategi maintenance untuk dapat meningkatkan nilai reliability proses produksi gilingan PG. Watoe Toelis yang ada. Strategi maintenance ini akan dilakukan dengan prosedur Failure Mode

and Effect Analysis (FMEA) yang

bertujuan untuk menganalisis potensi kegagalan dengan menggunakan data tingkat keparahan (severity) dan data kegagalan periode sebelumnya. FMEA dapat digunakan untuk mengidentifikasi potensi kegagalan sehingga dapat dicari solusi yang tepat dalam meminimalkan biaya dan waktu.

Pada kasus strategi maintenance PG.Watoe Toelis ini, prosedur FMEA tidak dapat dilakukan sepenuhnya karena data yang dimiliki oleh PG.Watoe Toelis tidak mengandung data tingkat keparahan. Untuk mengatasi hal tersebut maka akan digunakan data historical kerusakan pada mesin-mesin kritisyang dapat digunakan untuk menentukan tingkat keparahan dari suatu komponen pada PG. Watoe Toelis. Sehingga akhirnya dapat ditentukan strategi maintenance yang tepat. Bila komponen memiliki nilai reliability yang rendah, maka Preventive Maintenance dan

Predictive Maintenanceperlu lebih

diperhatikan agar nilai reliability dapat meningkat. Sehingga pada akhirnya produksi gula akan meningkat seiring dengan peningkatan nilai reliability pada tiap stasiun pabrik gula.

3.3 Tahap Analisa dan Kesimpulan. Tahap ini merupakan mengolah hasil

pengolahan data sesuai dengan teori-teori yang terdapat dibuku maupun aplikasinya didalam penelitian ini.

3.3.1 Analisa dan Interpretasi.

Pada tahap ini, hasil yang diperoleh pada

pengolahan data akan dianalisis lebih lanjut dengan mengacu pada teori-teori yang ada sebelumnya sehingga dapat diambil kesimpulan pada akhir penelitian.

3.3.2 Kesimpulan dan Saran.

Tahap ini dilakukan setelah tahap analisa

dan interpretasi. Selanjutnya dari kesimpulan tersebut dapat diberikan usulan kepada pihak PG.Watoe Toelis dalam mengenai performansi dari stasiun-stasiun produksi yang dimiliki PG.Watoe Toelis, dimana hal ini terceminkan melalui nilai

reliability yang dihasilkan pada penelitian

ini.

4. Hasil dan Pembahasan

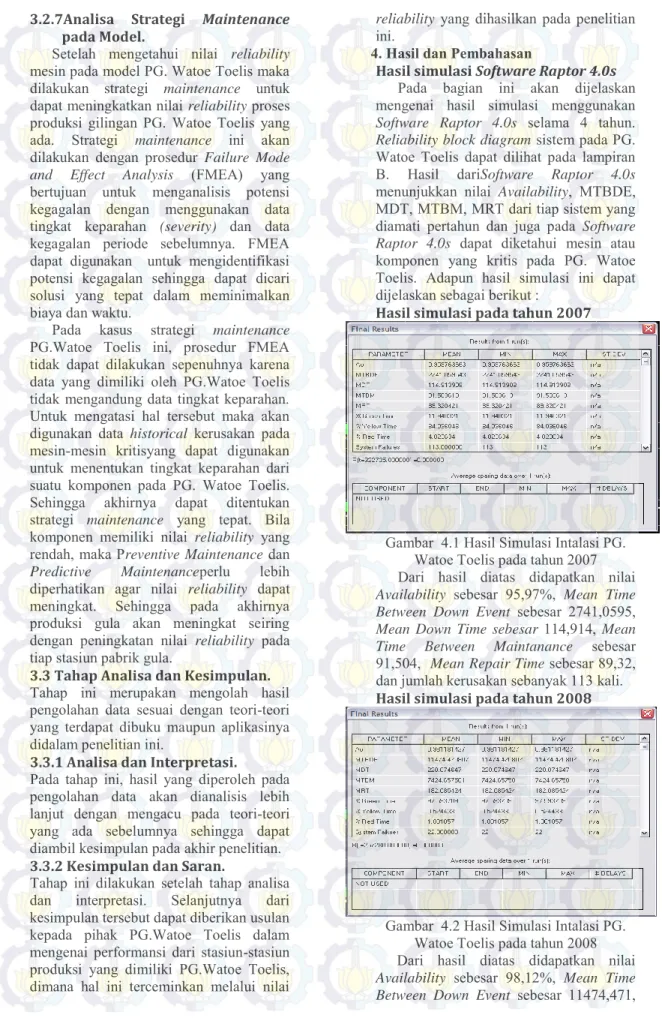

Hasil simulasi Software Raptor 4.0s

Pada bagian ini akan dijelaskan mengenai hasil simulasi menggunakan

Software Raptor 4.0s selama 4 tahun. Reliability block diagram sistem pada PG.

Watoe Toelis dapat dilihat pada lampiran B. Hasil dariSoftware Raptor 4.0s menunjukkan nilai Availability, MTBDE, MDT, MTBM, MRT dari tiap sistem yang diamati pertahun dan juga pada Software

Raptor 4.0s dapat diketahui mesin atau

komponen yang kritis pada PG. Watoe Toelis. Adapun hasil simulasi ini dapat dijelaskan sebagai berikut :

Hasil simulasi pada tahun 2007

Gambar 4.1 Hasil Simulasi Intalasi PG. Watoe Toelis pada tahun 2007 Dari hasil diatas didapatkan nilai

Availability sebesar 95,97%, Mean Time Between Down Event sebesar 2741,0595, Mean Down Time sebesar 114,914, Mean Time Between Maintanance sebesar

91,504, Mean Repair Time sebesar 89,32, dan jumlah kerusakan sebanyak 113 kali.

Hasil simulasi pada tahun 2008

Gambar 4.2 Hasil Simulasi Intalasi PG. Watoe Toelis pada tahun 2008 Dari hasil diatas didapatkan nilai

Availability sebesar 98,12%, Mean Time Between Down Event sebesar 11474,471,

8

Mean Down Time sebesar 220,075, Mean Time Between Maintanance sebesar7424,657, Mean Repair Time sebesar 182,085, dan jumlah kerusakan sebanyak 22 kali.

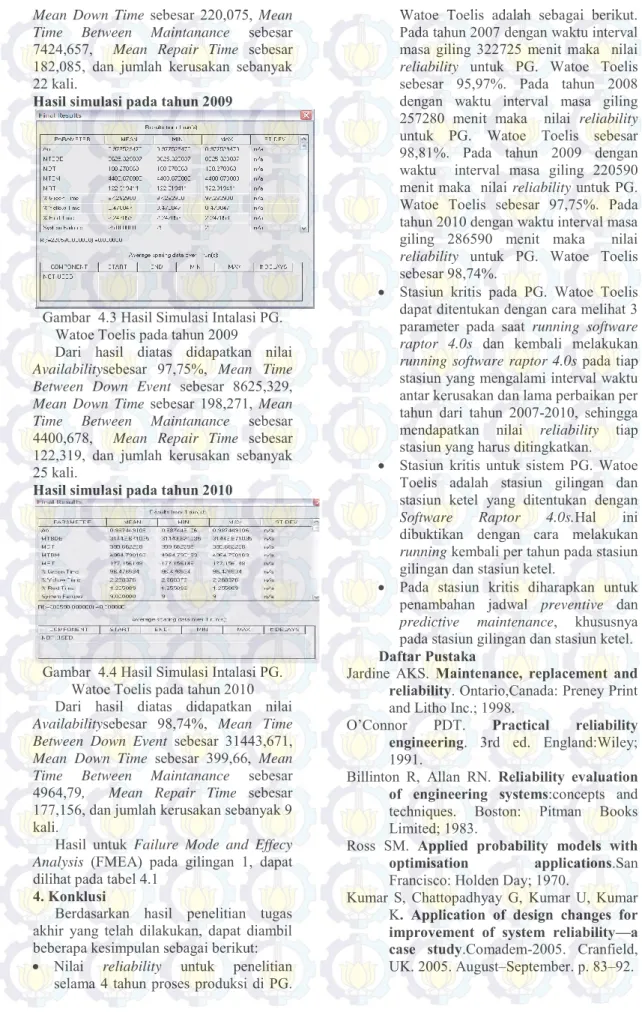

Hasil simulasi pada tahun 2009

Gambar 4.3 Hasil Simulasi Intalasi PG. Watoe Toelis pada tahun 2009

Dari hasil diatas didapatkan nilai

Availabilitysebesar 97,75%, Mean Time Between Down Event sebesar 8625,329, Mean Down Time sebesar 198,271, Mean Time Between Maintanance sebesar

4400,678, Mean Repair Time sebesar 122,319, dan jumlah kerusakan sebanyak 25 kali.

Hasil simulasi pada tahun 2010

Gambar 4.4 Hasil Simulasi Intalasi PG. Watoe Toelis pada tahun 2010 Dari hasil diatas didapatkan nilai

Availabilitysebesar 98,74%, Mean Time Between Down Event sebesar 31443,671, Mean Down Time sebesar 399,66, Mean Time Between Maintanance sebesar

4964,79, Mean Repair Time sebesar 177,156, dan jumlah kerusakan sebanyak 9 kali.

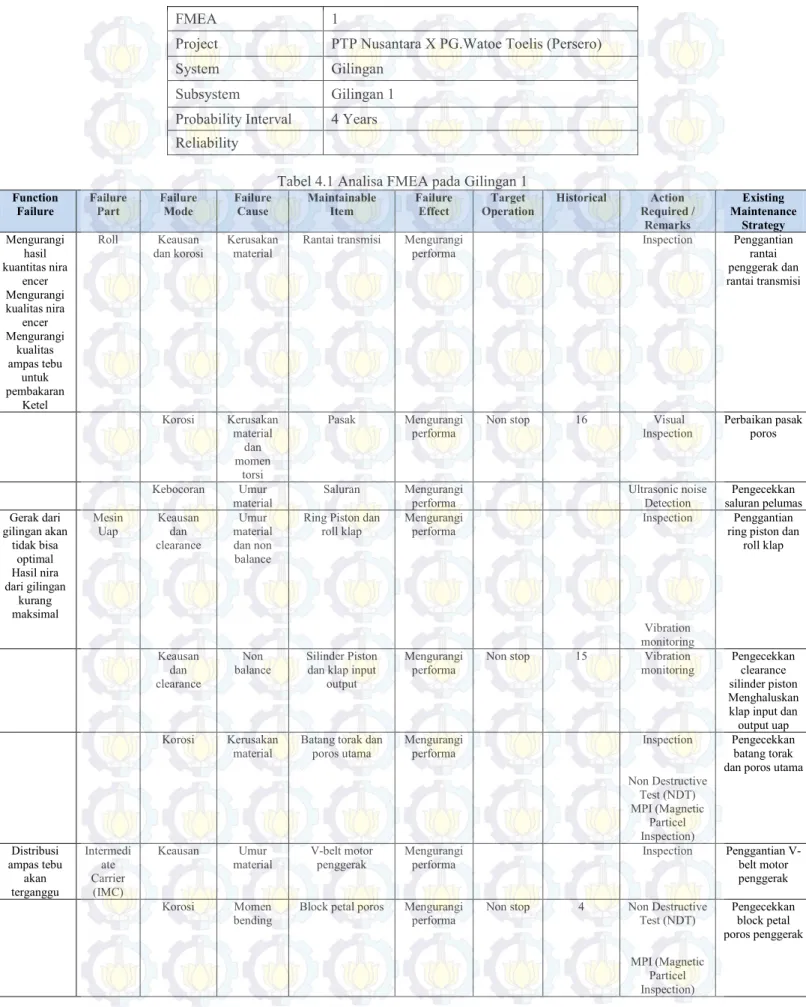

Hasil untuk Failure Mode and Effecy

Analysis (FMEA) pada gilingan 1, dapat

dilihat pada tabel 4.1

4. Konklusi

Berdasarkan hasil penelitian tugas akhir yang telah dilakukan, dapat diambil beberapa kesimpulan sebagai berikut:

Nilai reliability untuk penelitian selama 4 tahun proses produksi di PG.

Watoe Toelis adalah sebagai berikut. Pada tahun 2007 dengan waktu interval masa giling 322725 menit maka nilai

reliability untuk PG. Watoe Toelis

sebesar 95,97%. Pada tahun 2008 dengan waktu interval masa giling 257280 menit maka nilai reliability untuk PG. Watoe Toelis sebesar 98,81%. Pada tahun 2009 dengan waktu interval masa giling 220590 menit maka nilai reliability untuk PG. Watoe Toelis sebesar 97,75%. Pada tahun 2010 dengan waktu interval masa giling 286590 menit maka nilai

reliability untuk PG. Watoe Toelis

sebesar 98,74%.

Stasiun kritis pada PG. Watoe Toelis dapat ditentukan dengan cara melihat 3 parameter pada saat running software

raptor 4.0s dan kembali melakukan running software raptor 4.0s pada tiap

stasiun yang mengalami interval waktu antar kerusakan dan lama perbaikan per tahun dari tahun 2007-2010, sehingga mendapatkan nilai reliability tiap stasiun yang harus ditingkatkan.

Stasiun kritis untuk sistem PG. Watoe Toelis adalah stasiun gilingan dan stasiun ketel yang ditentukan dengan

Software Raptor 4.0s.Hal ini

dibuktikan dengan cara melakukan

running kembali per tahun pada stasiun

gilingan dan stasiun ketel.

Pada stasiun kritis diharapkan untuk penambahan jadwal preventive dan

predictive maintenance, khususnya

pada stasiun gilingan dan stasiun ketel.

Daftar Pustaka

Jardine AKS. Maintenance, replacement and

reliability. Ontario,Canada: Preney Print

and Litho Inc.; 1998.

O’Connor PDT. Practical reliability engineering. 3rd ed. England:Wiley;

1991.

Billinton R, Allan RN. Reliability evaluation

of engineering systems:concepts and

techniques. Boston: Pitman Books Limited; 1983.

Ross SM. Applied probability models with

optimisation applications.San

Francisco: Holden Day; 1970.

Kumar S, Chattopadhyay G, Kumar U, Kumar K. Application of design changes for

improvement of system reliability—a case study.Comadem-2005. Cranfield,

9

FMEA 1

Project PTP Nusantara X PG.Watoe Toelis (Persero) System Gilingan

Subsystem Gilingan 1 Probability Interval 4 Years Reliability

Tabel 4.1 Analisa FMEA pada Gilingan 1

Function

Failure Failure Part Failure Mode Failure Cause Maintainable Item Failure Effect Operation Target Historical Required / Action Remarks Existing Maintenance Strategy Mengurangi hasil kuantitas nira encer Roll Keausan

dan korosi Kerusakan material Rantai transmisi Mengurangi performa Inspection Penggantian rantai penggerak dan rantai transmisi Mengurangi kualitas nira encer Mengurangi kualitas ampas tebu untuk pembakaran Ketel Korosi Kerusakan material dan momen torsi Pasak Mengurangi

performa Non stop 16 Inspection Visual Perbaikan pasak poros

Kebocoran Umur

material Saluran Mengurangi performa Ultrasonic noise Detection saluran pelumas Pengecekkan Gerak dari

gilingan akan tidak bisa

optimal

Mesin

Uap Keausan dan clearance

Umur material dan non balance

Ring Piston dan

roll klap Mengurangi performa Inspection ring piston dan Penggantian roll klap Hasil nira dari gilingan kurang maksimal Vibration monitoring Keausan dan clearance Non

balance Silinder Piston dan klap input output

Mengurangi

performa Non stop 15 monitoring Vibration Pengecekkan clearance silinder piston Menghaluskan klap input dan output uap Korosi Kerusakan

material Batang torak dan poros utama Mengurangi performa Inspection Pengecekkan batang torak dan poros utama Non Destructive Test (NDT) MPI (Magnetic Particel Inspection) Distribusi ampas tebu akan terganggu Intermedi ate Carrier (IMC) Keausan Umur

material V-belt motor penggerak Mengurangi performa Inspection Penggantian V-belt motor penggerak

Korosi Momen

bending Block petal poros Mengurangi performa Non stop 4 Non Destructive Test (NDT) Pengecekkan block petal poros penggerak MPI (Magnetic

Particel Inspection)

10

Function

Failure Failure Part Failure Mode Failure Cause Maintainable Item Failure Effect Operation Target Historical Required / Action Remarks Existing Maintenance Strategy Korosi,abra si dan keausan Kerusakan

material Rantai dan pen, cakar IMC Mengurangi performa Inspection rantai dan pen Penggantian Penggantian cakar IMC Distribusi bahan baku terganggu akan terganggu Cane

Carrier Keausan dan clearance

Umur material dan non balance

Pen dan roll rantai, roda gigi

gear box

Mengurangi

performa Inspection Pengecekkan pen dan roll

rantai

Non stop 6 Vibration

monitoring roda gigi gear Pengecekkan box Korosi Kerusakan

material Plat carrier, Poros penggerak dan penghantar cane

carrier

Mengurangi

performa Inspection Penggantian plat carrier

Non Destructive

Test (NDT) poros penggerak Pengecekkan MPI (Magnetic Particel Inspection) Gilingan 1 akan bekerja overload

Unigrator Keausan Umur

material hammer tip Holder dan Mengurangi performa Inspection Penggantian holder dan hammer tip,hard facing Banyak kegagalan pada gilingan 1 Inspection Clearance Non balance dan vibrasi berlebihan Rotor Mengurangi

performa Non stop 17 monitoring Vibration Balancing rotor Korosi dan

keausan Pelumasan Gear box Mengurangi performa monitoring Vibration Penggantian oli gear box Kerusakan

material penggerak, poros Petal turbin turbin dan rotor

unigrator

Mengurangi

performa monitoring Vibration Pengecekkan oli coller turbin dan HSR Non Destructive

Test (NDT) Pengecekkan petal turbin penggerak MPI (Magnetic Particel Inspection) Gilingan 1 akan bekerja overload Cane

Cutter dan korosi Keausan material Umur mata pisau dan hammer, slot carrier

Mengurangi

performa Inspection mata pisau dan Penggantian

hammer,hard facing Banyak kegagalan pada gilingan 1

Non stop 2 Inspection Penggantian slot carrier Keausan

dan clearance

Non

balance Rotor dan disc cane cutter Mengurangi performa monitoring Vibration Balancing rotor Inspection Pengecekkan sambungan disc cane cutter Distribusi bahan baku tebu akan terganggu Meja

Tebu dan korosi Keausan material Umur Rantai Mengurangi performa Non stop 3 Inspection rantai meja tebu Penggantian Keausan Kerusakan