1 1.1 Latar Belakang

Sekarang ini persaingan di dunia industri tentang produk yang dihasilkan semakin tinggi. Perkembangan teknologi seakan menjadi alasan industri-industri mengembangkan produk dengan mempertimbangkan nilai ekonomi dan efektifitas waktu menghasilkan produk sesuai dengan kebutuhan. Ditambah lagi, geometri produk yang semakin kompleks dengan variasi bahan beragam membuat industri-industri menemui kesulitan menggunakan proses konvesional dalam menghasilkan produk. Untuk mengatasi permasalahan itu, salah satu cara untuk menghasilkan produk adalah dengan menggunakan teknologi rapid prototyping (RP). Perkembangan teknologi dalam proses RP telah mampu membuat produk dengan tingkat kerumitan yang tinggi. Salah satu tekniknya adalah dengan metode Multi Material Deposition Indirect Sintering (MMDIs) yang merupakan pengembangan dari proses sinter konvensional.

Perbedaan proses MMDIs dengan proses sinter konvensional adalah proses ini menggunakan supporting powder sebagai penyangga serbuk sinter selain itu tidak menggunakan cetakan khusus yang memerlukan kompaksi sehingga produk yang dihasilkan dengan proses MMDIs dapat bergeometri lebih kompleks tanpa dibatasi geometri cetakannya.

Dalam Tugas Akhir ini akan dibahas karakteristik produk hasil MMDIs serbuk Ni dengan supporting powder besi cor. Penelitian ini merupakan penelitian awal sifat dan struktur produk untuk pengembangan proses RP dengan menggunakan metode MMDIs.

1.2 Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah:

a. Membuat produk hasil sintering untuk uji penyusutan, uji tarik, uji mikrografi, uji komposisi, uji densitas dengan bahan serbuk Ni dan uji konduktivitas termal dengan bahan serbuk Cu disertai variasi temperatur yaitu 870 OC, 900 OC, 930

O

b. Menganalisa pengaruh temperatur terhadap sifat tarik pada Ni hasil sintering. c. Menganalisa struktur mikrografi produk Ni hasil sintering.

d. Menganalisa penyusutan dan densitas produk Ni hasil sintering. e. Menganalisa sifat termal Cu sintering.

1.3 Batasan Masalah

Dalam penelitian ini, penulis memberikan beberapa batasan masalah yang diharapkan dapat memberikan hasil yang maksimal, diantaranya:

a. Material uji yang digunakan sebagai bahan baku adalah serbuk Ni dengan spesifikasi:

Kemurnian ≥ 99.5 % dan Particle size 10 µm

b. Material yang digunakan sebagai bahan supporting powder adalah besi cor dengan mesh 100 dan 150.

c. Holding time proses indirect pressureless sintering selama 4 jam.

d. Pengujian dilakukan dengan variasi temperatur 8700 C, 9000 C dan 9300 C e. Pengujian yang dilakukan antara lain uji tarik. uji mikrografi, uji penyusutan, uji

densitas, uji komposisi produk ditambah dengan uji konduktivitas termal.

1.4 Metode Penelitian 1.4.1 Studi Pustaka

Metode pengumpulan data dilakukan dengan mempelajari referensi-referensi yang berkaitan dengan penyusunan Tugas Akhir ini.

1.4.2 Pembuatan Produk Sintering

Pada tahapan ini kegiatan yang dilakukan antara lain: a. Persiapan bahan dan alat deposisi serbuk

Bahan produk adalah serbuk Ni, bahan supporting powder adalah serbuk besi cor dengan mesh 100 dan 150. Alat deposisi adalah corong dari plat Aluminium dan cetakannya berupa plat Aluminium tipis. Sedangkan wadah cetakannya adalah pipa baja yang dibuat berbentuk cangkir.

Mendeposisi serbuk besi cor sebagai alas dalam cangkir, mendeposisi serbuk Ni sesuai dengan bentuk cetakan Aluminium plat tipis, mendeposisi supporting powder besi cor disetiap sisi plat alumunium dan diatas serbuk Ni yang telah terdeposisi sebelumnya kemudian mencabut cetakan Aluminium.

c. Proses indirect pressureless sintering dalam tungku Hoffman

Melakukan sintering tanpa kompaksi dengan variasi temperatur 8700 C, 9000 C dan 9300 C dengan holding time 4 jam dalam tungku Hoffman.

d. Pelepasan spesimen dari wadah

Melepas produk hasil sintering dari wadah cetakannya.

e. Proses pembentukan menjadi spesimen uji tarik, mikrografi dan penyusutan Membentuk produk Ni hasil sintering menjadi spesimen untuk uji tarik, mikrografi, dan penyusutan.

1.4.3 Pengujian dan Analisa Data

Tahap ketiga yang dilakukan adalah spesimen Ni yang sudah dibuat diuji dengan pengujian penyusutan, tarik, mikrografi, densitas, komposisi dan spesimen Cu yang dibuat diuji konduktivitas termal kemudian data hasil pengujian diolah dalam tabel, grafik, foto dan dapat ditarik hubungan bahwa variasi temperatur, metode sintering, ukuran partikel berpengaruh terhadap karakteristik produk Ni dan Cu hasil sintering.

1.4.4 Asistensi dan Konsultasi

Langkah ini dilakukan dengan cara asistensi dan konsultasi mengenai materi Tugas Akhir dengan Dosen Pembimbing Tugas Akhir.

1.5 Sistematika Penulisan

Sistematika penulisan Laporan Tugas Sarjana yang digunakan adalah sebagai berikut:

BAB I PENDAHULUAN

Berisi tentang latar belakang masalah, tujuan penelitian, pembatasan masalah, metode penelitian dan sistematika penulisan.

Berisi penjelasan tentang metalurgi serbuk, teori serbuk, indirect pressureless sintering dan proses MMDIs.

BAB III METODOLOGI PENELITIAN

Berisi tentang bahan penelitian, pembuatan produk, tahapan penelitian, pengujian material, dan diagram alir penelitian dan teknis pelaksanaan pengujian.

BAB IV DATA DAN ANALISA HASIL PENGUJIAN

Berisi tentang data hasil pengujian indirect pressureless sintering serbuk Ni yang berupa pengujian shrinkage, pengujian tarik, pengujian densitas, pengujian komposisi, pengujian mikrografi serta pengujian konduktivitas termal pada produk Cu hasil sintering.

BAB V PENUTUP

Berisi tentang kesimpulan dari hasil pengujian dan saran untuk penelitian selanjutnya agar didapatkan hasil yang lebih baik.

DAFTAR PUSTAKA LAMPIRAN

BAB II

LANDASAN TEORI

2.1 Metalurgi Serbuk

Proses pembuatan produk ada bermacam-macam, seperti dengan cara metal-forming, pengecoran, powder metallurgy (PM), pengelasan dan dengan proses permesinan. Metode yang digunakan dalam pembentukan produk ini dipilih berdasarkan beberapa faktor yang terpenting adalah sifat dari bahan yang akan dibentuk, ukuran dan hasil akhir yang diinginkan dan tentu saja biaya yang diperlukan (Callister, 1994). Proses pembentukan produk dari logam dapat dilihat pada Gambar 2.1.

Gambar 2.1 Diagram proses pembuatan produk (Callister, 1994).

PM adalah proses pembentukan produk dari serbuk material dengan atau tanpa cara penekanan, yang diikuti dengan proses perlakuan panas untuk memperoleh kepadatan yang diinginkan (Callister, 1994). Dalam PM, serbuk dapat berfungsi sebagai bahan utama produk atau bahan pengikat sehingga dalam prosesnya, serbuk dapat dicampur dari dua jenis bahan serbuk atau lebih. Bahan serbuk dapat berupa logam, keramik maupun polimer tergantung pada karakteristik produk yang akan dibuat dengan gaya gravitasi atau gaya pendorong lainnya, serbuk dapat dialirkan atau dapat dipadatkan. Faktor terpenting dalam proses PM adalah sebagai berikut (ASM Handbook vol.7, 1998):

Metal fabrication techniques

Forming operations Casting Miscellaneous

Forging Rolling Extrusion Drawing Sand Die Investment Continuous Powder Metallurgy

2.1.1 Ukuran serbuk (size)

Ukuran serbuk berpengaruh pada beberapa parameter yaitu tingkat keakuratan atau geometri karena semakin kecil serbuk maka ketelitiannya semakin tinggi sehingga dimensi produk yang dihasilkan sesuai dengan keinginan, mampu alir yang menggambarkan sifat alir serbuk dan kemampuan memenuhi ruangan cetak(Amstead dkk, 1985) sehingga mengecilnya ukuran partikel serbuk akan mempersempit rongga atau celah antar partikel.

2.1.2 Tingkat kerumitan produk (shape complexity) dan Toleransi (tolerances) PM adalah proses pembuatan produk yang memungkinkan untuk dapat menghasilkan produk hasil akhir yang komplek. Kemampuan untuk menghasilkan bentuk yang komplek (rumit) pada PM tergantung pada metode yang digunakan untuk menyatukan serbuk. Untuk mengendalikan toleransi, yang berarti bentuk hasil akhir dari produk mendekati dengan bentuk yang diinginkan merupakan masalah yang komplek pada PM. Toleransi berkaitan erat dengan beberapa parameter, diantaranya adalah karakteristik serbuk, penekanan yang dilakukan, dan sintering.

2.1.3 Material yang dipakai (material systems)

Bentuk serbuk, ukuran dan kemurnian serbuk adalah faktor yang penting dalam proses PM. Untuk beberapa proses PM, serbuk haruslah berukuran kecil, dengan bentuk yang seragam (berbentuk bola) sedangkan untuk penggunaan yang lain diperlukan bentuk serbuk yang tidak beraturan. Pada umumnya semua jenis material dan paduan dapat dijadikan serbuk. Untuk beberapa jenis material yang khusus seperti cemented carbides, copper-tungsten composites dan material yang sukar dijadikan serbuk, seperti contohnya tungsten, molybdenum dan tantalum, pengolahan material menjadi bentuk serbuk ini hanya dapat dilakukan pada pabrik yang khusus menangani serbuk tersebut.

2.1.4 Produk yang dihasilkan dan biaya (quantity and cost)

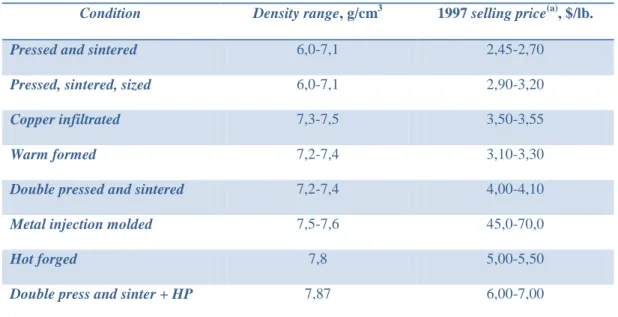

Nilai ekonomis dari PM adalah sebagai fungsi dari produk yang akan dihasilkan. Sebagai contohnya, biaya per massa yang diperlukan untuk produk PM dari baja seperti terlihat pada Tabel 2.1 berikut

Tabel 2.1 Biaya Per Pon Massa yang Diperlukan untuk Pembuatan Produk PM Material Baja(ASM Handbook vol. 7, 1998)

Condition Density range, g/cm3 1997 selling price(a), $/lb.

Pressed and sintered 6,0-7,1 2,45-2,70

Pressed, sintered, sized 6,0-7,1 2,90-3,20

Copper infiltrated 7,3-7,5 3,50-3,55

Warm formed 7,2-7,4 3,10-3,30

Double pressed and sintered 7,2-7,4 4,00-4,10

Metal injection molded 7,5-7,6 45,0-70,0

Hot forged 7,8 5,00-5,50

Double press and sinter + HP 7,87 6,00-7,00

2.2 Teori Serbuk

Serbuk adalah partikel yang berukuran lebih kecil dari 1 mm. Kebanyakan serbuk yang digunakan dalam PM adalah serbuk logam, meskipun kadang juga sering dikombinasi dengan fasa lain seperti keramik dan polimer. Pengembangan teknologi untuk pembuatan produk dengan menggunakan serbuk merupakan suatu langkah yang tepat untuk menghasilkan produk dengan bentuk yang komplek, memiliki kualitas atau tingkat ketelitian yang bagus dan lebih ekonomis. Cara pembuatan serbuk bermacam-macam antara lain cara mekanik, elektrolisis, reaksi kimia serta dengan atomisasi logam cair.

2.2.1 Pembuatan Serbuk

Secara teoritis semua logam dapat dibuat menjadi serbuk, tetapi hanya beberapa jenis logam yang dimanfaatkan dalam pembuatan serbuk logam. Metode yang digunakan dalam pembentukan serbuk tergantung pada sifat-sifat khusus dari material logam. Berbagai jenis logam mempunyai ciri-ciri fisis dan kimia tertentu sehingga memerlukan cara pembuatan yang berbeda. Karena prosedur pembuatannya berbeda maka akan mempengaruhi pada ukuran, bentuk dan struktur partikelnya(German, 1994). Ada empat kategori utama dalam pembuatan serbuk logam, yaitu

a. Proses pembuatan secara mekanik ( mechanical fabrication ) b. Proses pembuatan secara reaksi kimia ( chemical reaction )

c. Proses pembuatan dengan proses endapan elektrolit ( electrolytic deposition) d. Proses atomisasi ( atomization)

2.2.2 Karakteristik Serbuk

Ukuran partikel, bentuk dan distribusi ukuran serbuk logam mempengaruhi karakteristik dan sifat-sifat fisis dari benda yang akan dibuat dengan proses penekanan. Serbuk dibuat menurut spesifikasi antara lain:

a. Bentuk partikel (particle shape)

Bentuk dari partikel tergantung pada cara pembuatannya, bentuk partikel ini akan mempengaruhi packing, aliran (flow) dan kompresitas(German, 1994). Bentuk partikel ada bermacam-macan seperti ditunjukkan pada Gambar 2.2.

Gambar 2.2 Bentuk-bentuk partikel serbuk (German, 1994). b. Ukuran partikel serbuk (kehalusan)

Ukuran partikel dan distribusi ukuran partikel, keduanya memiliki pengaruh yang signifikan dalam mampu alir dan sifat lainnya, seperti bulk density, angle of repose dan compressibility dari bulk solids. Perubahan kecil pada ukuran partikel bisa menyebabkan perubahan yang signifikan dalam menghasilkan

mampu alir. Exner dkk (2004) menyatakan bahwa dimensi serbuk yang halus akan lebih mudah bereaksi bila dibandingkan dengan dimensi serbuk yang lebih besaryang dapat menurunkan mampu alir material. Sebagai contoh, Farely dan Valentin (1967/1968) meneliti tentang pengaruh distribusi ukuran partikel pada sifat serbuk, mereka menyimpulkan bahwa ukuran partikel merupakan faktor penting dalam mengatur struktur susunan serbuk dan pada waktu yang bersamaan gaya interparticulate mempengaruhi kekuatan struktur serbuk (Ganesan dkk, 2008).

Ukuran partikel juga mempunyai peranan penting dalam compressibility serbuk karena meningkatnya ukuran partikel biasanya menyebabkan meningkatnya compressibility (Ganesan dkk, 2008). Dalam kebanyakan kasus, ketika serbuk menjadi lebih halus maka serbuk akan menjadi lebih kohesif dan sulit untuk dikendalikan (ASM Handbook, Vol.7, 1998), seperti Tabel 2.2 tentang variasi ukuran partikel.

Tabel 2.2 Ukuran Dari Partikel (Brown dan Richards,1970,Nedderman, 1992) Tingkatan ukuran

partikel (µm) Klasifikasi

< 1 Serbuk sangat halus

SERBUK

1 - 100 Serbuk super lembut

10 - 100 Butiran serbuk MATERIAL BUTIRAN 100 - 3000 Butiran padat > 3000 Pecahan padat

c. Distribusi ukuran partikel

Dalam memproduksi serbuk logam ukuran partikel yang dihasilkan tidaklah seragam, terdapat daerah ukuran partikel serbuk. Ukuran partikel yang terkumpul tersebut lalu dianalisa distribusi ukuran partikelnya kemudian distribusi ukuran partikel dibuat dalam bentuk histogram atau frekuensi yang menunjukkan jumlah dari serbuk pada tiap-tiap ukuran. Pengaruh distribusi ukuran partikel ini pada mampu alir, appereant density, densitas dan porositas produk(Amstead dkk, 1985).

Mampu alir merupakan karakteristik yang menggambarkan sifat alir serbuk dan kemampuan memenuhi ruangan cetak(Amstead dkk, 1985). Kemampuan alir serbuk berkaitan erat dengan sifat kohesi antar partikel sehingga partikel yang memiliki kemampuan pemadatan (packability) bagus akan memiliki kemampuan alir yang bagus juga (Castellanos, 2000).

e. Sifat kimia

Terutama menyangkut kemurnian serbuk logam dan pengotor (impurity) yang berpengaruh terhadap kualitas produk yang dihasilkan(Amstead dkk, 1985).

f. Kompresibilitas (compressibility)

Compresibility adalah perbandingan volume serbuk semula dengan volume benda yang sudah ditekan. Jika volume serbuk mula-mula didefinisikan V0 dan

volume benda yang sudah ditekan didefinisikan V1, maka compresibility sama

dengan V0/V1. Nilai berbeda-beda dan dipengaruhi oleh distribusi ukuran dan

bentuk butir, kekuatan tekan green body tergantung pada kompresibilitas (German, 1994).

g. Appereant density

Appereant density atau berat jenis serbuk dinyatakan dalam g/cm3. Serbuk yang ditempatkan pada sebuah silinder yang sudah diketahui volumenya lalu berat serbuk yang memenuhi silinder tersebut ditimbang beratnya (Amstead dkk, 1985).

2.3 Pemprosesan Pemisahan Ukuran Partikel Serbuk (Pengayakan)

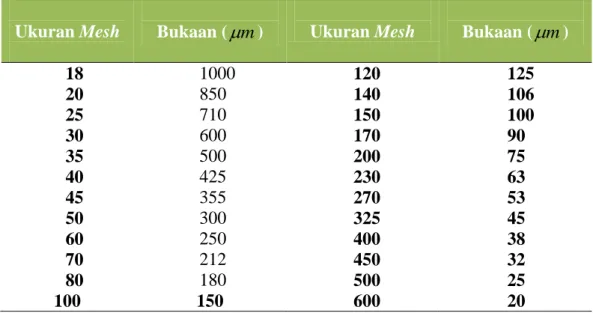

Salah satu teknik untuk menganalisis ukuran partikel adalah pengayakan(sieve analysis). Ayakan merupakan kisi-kisi yang terbuat dari kawat, ukuran ayakan dinyatakan dengan mesh. Ukuran mesh identik dengan jumlah kawat per unit panjang, semakin besar ukuran mesh maka semakin kecil ukuran bukaan.

Proses dasar pengayakan adalah lolosnya serbuk dari sebuah ayakan dengan beberapa bukaan. Partikel yang lolos dari ayakan adalah partikel yang lebih kecil dari ukuran bukaan, dan partikel yang tertinggal adalah partikel yang lebih besar. Sebagai contoh, mesh 200 menyatakan ada 200 kawat per inchi atau 127µm jarak antar pusat kawat, ukuran mesh ini menggunakan kawat yang berukuran 52 µm, sehingga ukuran bukaan adalah 75 µm. Teknik pengayakan biasa digunakan untuk menganalisis partikel yang lebih besar dari 38 µm (Smallman dan Bishop, 1995). Ukuran standar bukaan

untuk teknik pengayakan diperlihatkan pada Tabel 2.3. Analisis pengayakan tersusun dalam formasi bukaan besar menuju kecil dalam susunan dari atas ke bawah, seperti diperlihatkan pada Gambar 2.3.

Tabel 2.3 Ukuran Standar Teknik Pengayakan(Smallman dan Bishop, 1995)

Ukuran Mesh Bukaan (m) Ukuran Mesh Bukaan (m)

18 1000 120 125 20 850 140 106 25 710 150 100 30 600 170 90 35 500 200 75 40 425 230 63 45 355 270 53 50 300 325 45 60 250 400 38 70 212 450 32 80 180 500 25 100 150 600 20

Gambar 2.3 Analisis pengayakan dalam susunan dari bukaan besar ke kecil dalam susunan vertikal(diadopsi dari Smallman dan Bishop, 1995).

Serbuk dimasukkan pada bagian rak ayakan paling atas kemudian digetarkan selama 15 menit setelah digetarkan sejumlah serbuk yang masuk kedalam masing-masing ayakan ditimbang dan dihitung persentasenya. Partikel serbuk yang melewati ukuran mesh ditandai dengan tanda (-) dan yang tertahan di suatu tingkat mesh diberi tanda (+). Sebagai contoh, -100/+200 mesh artinya serbuk tersebut melewati ukuran 100 mesh tetapi tidak bisa melewati ukuran 200 mesh, artinya ukuran serbuk berada pada interval 150-75 µm (Smallman dan Bishop, 1995).

2.4 Sintering

Proses sintering merupakan proses pemadatan material serbuk dengan cara membentuk ikatan batas butir antar serbuk penyusunnya. Ikatan antar butir terjadi akibat pemanasan dengan atau tanpa penekanan dan temperatur sintering diatur dibawah temperatur leleh dari partikel penyusunnya. Proses pemanasan biasanya dilakukan selama 8 hingga 24 jam (Fayed dan Otten, 1997).

Pada proses sinter, benda padat terjadi karena terbentuk ikatan-ikatan antar partikel. Panas menyebabkan bersatunya partikel dan efektivitas reaksi tegangan permukaan meningkatdengan perkataan lain, proses sinter menyebabkan bersatunya partikel sedemikian rupa sehingga kepadatan bertambah. Selama proses ini terbentuklah batas-batas butir, yang merupakan tahap permulaan rekristalisasi. Di samping itu, gas yang ada menguap dantemperatur sinter umumnya berada di bawah titik cair unsur serbuk utama selama proses sinter terjadi perubahan dimensi, baik berupa pengembangan maupun penyusutan tergantung pada bentuk dan distribusi ukuran partikel serbuk, komposisi serbuk, prosedur sinter dan tekanan pemampatan(German, 1994).

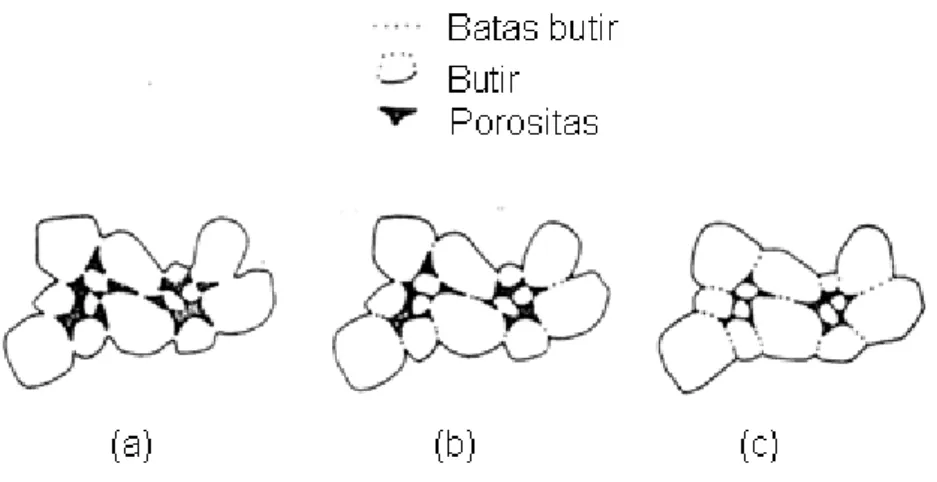

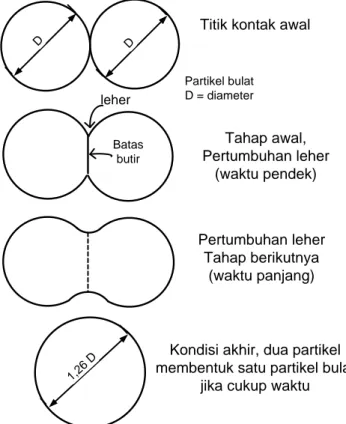

Beberapa tahapan proses terjadi selama sinter, tahapan tersebut pada umumnya mengacu pada perubahan fisik ketika proses pembentukan ikatan antar partikel berlangsung. Tahapan sinter diuraikan sebagai berikut:

a. Tahap Awal (Initial Stage), secara umum ditandai dengan penyusunan kembali formasi leher, yang meliputi penyusunan kembali partikel dan formasi leher awal di titik kontak antar partikel, penyusunan kembali formasi partikel setelah mengalami pergerakan untuk meningkatkan jumlah titik kontak dan pada akhirnya membentuk ikatan pada titik kontak tersebut, dengan pergerakan

material terjadi dengan energi permukaan tertinggi (German, 1994). Tahapan pertama dalam proses sinter seperti ditunjukkan Gambar 2.4.

Gambar 2.4 Tahap pertama proses sinter, a) Partikel awal, b) Penyusunan kembali, c) Terbentuknya formasi leher(diadopsi dari German, 1994).

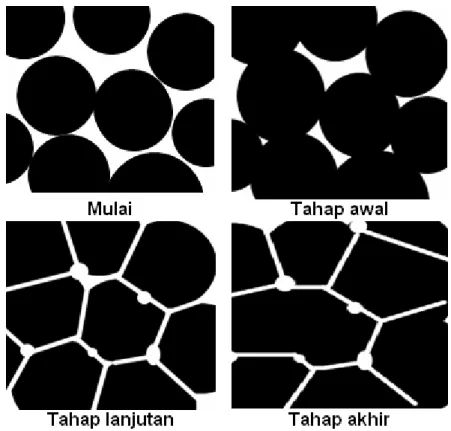

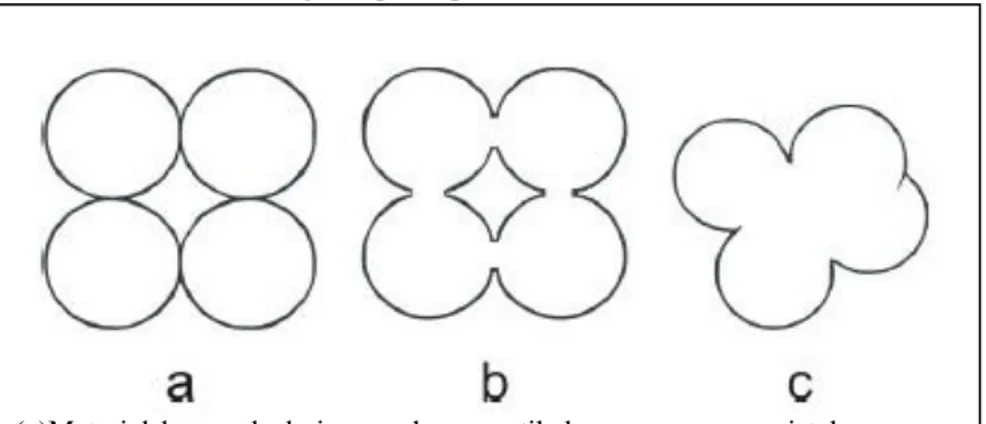

b. Tahap Kedua (Intermediate Stage), pertumbuhanleher terus berlanjut, yang diikuti dengan pertumbuhan butir dan pertumbuhan pori. Perubahan fisik selama tahap kedua adalah sebagai berikut pertumbuhan ukuran leher antar partikel, porositas menurun atau berkurang, pusat partikel bergerak semakin dekat secara bersama-sama, penyusutan setara dengan jumlah berkurangnya porositas, batas butir mulai berpindah sehingga butir mulai bertumbuh, terbentuknya saluran yang saling berhubungan(continuous channel) dan berakhir ketika porositas terisolasi. Penyusutan secara maksimal terjadi pada tahap kedua (German, 1994). Tahapan kedua proses sinter ditunjukkan Gambar 2.5.

Gambar 2.5 a) Pertumbuhan leher dan volume penyusutan b) Perpanjangan dari batas butir, c) Pertumbuhan butir berlanjut danbatas butir meluas, volume

penyusutan dan pertumbuhan butir (diadopsi dari German, 1994). c. Tahap Ketiga (Final Stage) ditandai dengan hilangnya struktur pori dan

munculnya batas butir. Perubahan fisik selama tahap akhir meliputiporositas mengalami pergerakan terakhir dan pertumbuhan butir terjadi. Mekanisme sinter tahap ketiga ditunjukkan seperti Gambar 2.6 dan Gambar 2.7.

Gambar 2.6 a) Pertumbuhan leher dengan discontinues pore-phase, b) Pertumbuhan butir dengan pengurangan porositas,c) Pertumbuhan butir(diadopsi dari German, 1994).

Gambar 2.7 Pertumbuhan ikatan mikrostruktur antar partikel keramik selama proses sinter(diadopsi dari German, 1994).

Model sinter dapat digambarkan dalam bentuk dua partikel yang membentuk ikatan antar partikel selama sinter. Dimulai dengan kontak titik dan dilanjutkan dengan pertumbuhan leher yang terjadi pada batas butir kontak partikel. Jika waktu cukup, dua partikel akan bergabung menjadi satu partikel besar seperti pada Gambar 2.8.

D D

leher

Batas butir

1,26

D Kondisi akhir, dua partikel membentuk satu partikel bulat

jika cukup waktu Pertumbuhan leher Tahap berikutnya (waktu panjang) Tahap awal, Pertumbuhan leher (waktu pendek) Titik kontak awal

Partikel bulat D = diameter

Gambar 2.8 Model sinter dua partikel (diadopsi dari German, 1994).

2.4.1 Mekanisme Sintering

Sintering dapat terjadi dengan variasi dari mekanismenya. Masing-masing mekanisme dapat bekerja secara individu atau kombinasi dengan yang lain untuk mendapatkan densifikasi. Sedangkan sumber energi (driving force) dari proses sintering adalah energi permukaan. Energi permukaan tiap satuan volume berbanding terbalik dengan diameter partikel jadi partikel berukuran kecil mempunyai energi lebih besar daripada partikel dengan ukuran besar. Selama proses sintering terjadi perpindahan massa dari partikel ke neck dan perpindahan massa ini terjadi untuk mengurangi energi permukaan partikel dengan cara memperluas permukaan partikel jadi selama proses sintering terjadi eliminasi atau pengurangan energi permukaan (German, 1994). Karena

eliminasi energi pemukaan merupakan proses yang terjadi selama sintering maka parameter yang dapat digunakan untuk mengukur tingkat sintering (degree of sintering) adalah luas permukaan. Parameter lain yang bisa digunakan dalam mengukur tingkat sintering adalah perbandingan antara ukuran neck (X) dengan diameter partikel (D), untuk lebih jelasnya dapat dilihat pada Gambar 2.9.

Gambar 2.9 Permodelan Partikel (German, 1994).

Berdasarkan mekanisme ikatannya, proses sinter dikategorikan menjadi : vapor phasesintering (VPS), solid state sintering (SSS), liquid phase sintering (LPS). Penjelasan masing-masing jenis sinter diuraikan sebagai berikut:

2.4.1.1 Vapor Phase Sintering (VPS)

Energi gerak dalam VPS disebabkan oleh perbedaan tekanan uap sebagai fungsi kurva permukaan. Mekanismenya seperti pada Gambar 2.10.

Gambar 2.10 Skema dari Vapor – Phase Sintering(Kwon, 1992).

(a)Material bergerak dari permukaan partikel yang mempunyai tekanan uap relatif tinggi ke daerah kontak di antara partikel yang mempunyai tekanan uap lebih rendah, Transpotasi fase uap meningkat dengan mengecilnya ukuran partikel.

(b) Terjadi ikatan pada daerah kontak antar partikel.

(c) Tahap akhir dari proses kedua partikel berikatan, ukuran dari partikel berubah, tidak terjadi shrinkage dan menyebabkan densifikasi. Harus disertai mekanisme lain yang menghasilkan pergerakan material bulk dari lubang ke permukaan luar.

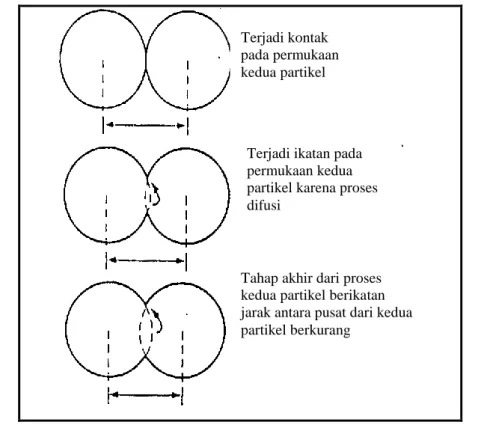

2.4.1.2 Solid State Sintering (SSS)

Dalam proses SSS, mekanisme gerakan bahan berupa difusi dengan energi gerakan berasal dari perbedaan energi potensial kimia bebas. Secara umum tahapan proses sinter merupakan suatu interval perubahan geometri yang diikuti penurunan ukuran rongga. Pada SSS, sinter terbagi menjadi tiga tahap, yaitu tahap awal, tahap intermediate dan tahap akhir. Selama tahap awal kontak titik antar partikel terus meningkat hingga membentuk pertumbuhan leher dari 0 sampai mendekati 0.2%, sedangkan densitas meningkat hingga mencapai 60% sampai 65%.

Pada tahap intermediate penggabungan antar butir terus terjadi hingga membentuk saluran rongga kontinyu, densitas meningkat dari 65% ke 90%, rongga mulai hilang dari saluran silindris. Sedangkan pada tahap akhir saluran rongga kontinyu menghilang dan berubah bentuk menjadi rongga-rongga terpisah satu dengan lainnya (Barsoum, 1997). Pada SSS mengalami proses sebagai berikut seperti pada jelasnya dapat dilihat pada Gambar 2.11.

Gambar 2.11 Skema dari Solid State Sintering (SSS) (Kwon, 1992).

Mekanisme ikatan antar partikel didorong oleh mekanisme transport yang berupasurface transport dan bulk transport. Surface transport terdiri dari difusi permukaan dan evaporasi-kondensasi, sedangkan bulk transport terdiri dari difusi

Terjadi kontak pada permukaan kedua partikel

Terjadi ikatan pada permukaan kedua partikel karena proses difusi

Tahap akhir dari proses kedua partikel berikatan jarak antara pusat dari kedua partikel berkurang

volume, difusi batas butir, aliran plastis dan aliran viscous. Transportpermukaan menghasilkan pertumbuhan leher tanpa penyusutan.

Gaya pendorong proses sinter berupa energi permukaan yang besar per unit volumenya meningkat sebanding dengan penurunan diameter partikel. Selama proses sinter, transportasi masa terjadi dari partikel ke leher. Berdasarkan hukum kesetimbangan energi, transport masa bertujuan untuk menurunkan energi permukaan partikel dengan meningkatkan luas permukaan partikel, sehingga selama proses sinter energi permukaan akan turun (Barsoum, 1997).

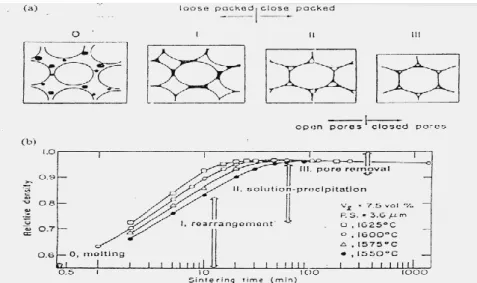

2.4.1.3 Liquid Phase Sintering (LPS)

Energi gerak LPS berupa perbedaan tegangan permukaan antar partikel. Dalam sistem sinter ini, fase cair berguna sebagai media transport dan proses sinter cepat (rapid sintering) terjadi ketika beberapa kriteria ditemukan seperti: fase cair berupa lapisan film di sekitar fasa padat, pada kondisi ini derajat kebasahan merupakan faktor utama dan fase cairan harus memiliki kelarutan padat (Lenel, 1980). Huppmann menyatakan bahwa sinter cepat terjadi bila transport difusi atom-atom padat larut dalam fase cair cukup tinggi (Huppmann,1975).

Dalam LPS, laju densifikasi jauh lebih cepat dibandingkan dalam SSS (German, 1996). Gradien penyusutan pada serbuk tersinter padat secara khusus berhubungan dengan gradien densitas green part, sedangkan reduksi penyusutan selama sinter di bawah padatan dihubungkan dengan gesekan antara padatan dan material substrat (Gurland, 1962). Densifikasi dan distorsi bentuk selama LPS tergantung pada gaya pendorong dan hambatan deformasi kekentalan (German, 1996). Liu dkk (1999) menyatakan bawah gaya kapilaritas digunakan sebagai gaya pendorong dalam pemadatan dan tegangan permukaan, sedangkan gravitasi digunakan sebagai gaya pendorong distorsi bentuk. LPS mempunyai beberapa keuntungan yaitu adanya peningkatan kinetik saat terjadinya sintering dan bisa menutup pada daerah yang kosong. Sedangkan kerugian dari proses sintering LPS yaitu adanya distorsi bentuk dan sulit mengontrol parameter sintering dari fasa cair (temperatur mempengaruhi dissolution dan kristalisasi). Untuk lebih jelasnya dapat dilihat pada Gambar 2.12.

Gambar 2.12 (a). Skema diagram dari tahap-tahap LPS (0) melting, (I) rearrangement, (II) solution precipitation, (III) pore removal

(b).Tahap-tahap LPS dengan contoh densifikasi actual sebagai fungsi temperatur sintering dan waktu pada sistem alumina-glass(Kwon, 1992).

2.4.2 Indirect Pressureless Sintering

Pada proses sinter konvensional, sebelum dipanaskan dalam furnace serbuk dikompaksi dalam cetakan namun dalam proses ini tidak ada kompaksi dalam pembuatan produk hasil sintering. Serbuk supporting powder yang mempunyai titik leleh dibawah serbuk produk berfungsi sebagai serbuk penyangga serbuk produk dan penghantar panas selama proses sinter berlangsung. Mekanisme yang dipakai sama dengan SSS dimana mekanisme gerakan bahan berupa difusi dengan energi gerakan berasal dari perbedaan energi potensial kimia bebas sehingga terjadi ikatan antar partikel dan terjadi penyusutan terhadap produk hasil sinter. Secara umum tahapan proses indirect pressureless sintering merupakan suatu interval perubahan geometri yang diikuti penurunan ukuran rongga dan terbagi menjadi tiga tahap, yaitu tahap awal, tahap intermediate dan tahap akhir sedangkan parameter yang digunakan dalam proses ini yaitu temperatur dimana difusi merupakan satu-satu mekanisme pembentuk ikatan, maka peningkatan temperatur akan mempertinggi kinetika sinter. Energi aktivasi difusi bulk selalu lebih tinggi dari pada difusi batas permukaan maupun batas butir, oleh karena itu kenaikan temperatur selalu mempertinggi mekanisme difusi bulk yang

mendahului proses solidifikasi dan ukuran partikel dalam hal ini gaya pendorong pemadatan adalah pereduksian luaran permukaan, semakin luas permukaan, semakin besar gaya pendorong. Ukuran partikel yang semakin halus akan meningkatkan karakteristik mekanik produk sinter, namun ukuran partikel yang sangat halus akan memunculkan persoalan serius. Mengecilnya ukuran partikel akan meningkatkan rasio permukaan atau volume, gaya elektrostatik dan gaya-gaya lainnya semakin dominan, yang mendorong terjadinya aglomerasi. Selama pemanasan, aglomerasi cenderung akan tersinter bersama menjadi partikel yang lebih besar, bukan hanya menghamburkan gaya pendorong untuk proses pemadatan, tetapi juga menciptakan rongga besar diantara aglomerasi tersinter dan sulit untuk dihilangkan. Proses ini merupakan penelitian awal yang nantinya akan dijadikan dasar terbentuknya smart material.

2.5 Multi Material Deposition Indirect Sintering(MMD-IS)

Dikembangkannya proses MMD-IS didasarkan pada kebutuhan pembuatan produk-produk multi material. Pengembangan proses RP untuk pembuatan produk multi- material diawali oleh Jepson dkk pada tahun 2000 dengan cara memodifikasi proses SLS terutama pada bagian sistem deposisi materialnya. Pada pengembangan berikutnya pengkombinasian material dalam suatu komponen ditunjukkan untuk menghasilkan karakteristik luaran yang unik seperti aspek respon terhadap lingkungan maupun aspek fisik lainnya dan karakteristik luaran produk multi-material tergantung pada formasi, jenis material penyusun, komposisi.

Kondisi inilah yang dijadikan dasar untuk memformulasikan produk-produk material pintar(smart material). Pengaplikasian produk material pintar dalam produk rekayasa cenderung meluas dari waktu ke waktu dan sebagai parameter yang lain bergantung pada temperatur dan humiditas.

2.5.1 Prinsip Kerja pada MMD-IS

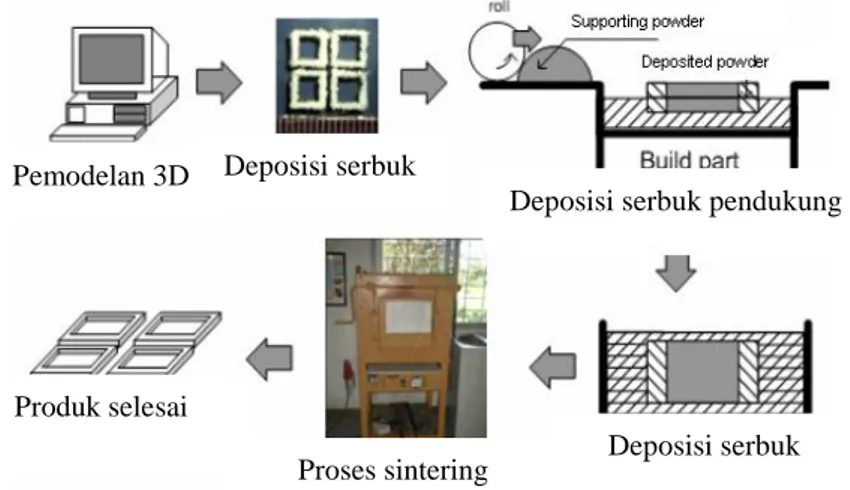

Seperti pada proses-proses sebelumnya, proses MMD-IS dibuat dengan lapis per lapis. Dalam proses pembuatannya,serbuk produk dan serbuk support dialirkan melalui sebuah hoper nosel untuk membentuk suatu produk yang diinginkan dengan menggunakan program yang telah dimodelkan dalam komputer sesuai dengan kode-kodenya. Penataan serbuk produk dilakukan dengan menjalankan hoper, sedangkan

serbuk support dapat dilakukan dengan hoper ataupun dengan mekanisme rol. Jika proses untuk lapis pertama selesai maka build part diturunkan dan kemudian dilanjutkan ke lapis berikutnya. Setelah proses penataan serbuk selesai, serbuk tersebut disinter. Adapun proses pembuatan produk dapat dilihat pada Gambar 2.13.

Gambar 2.13 Tahap-tahap proses MMD-IS (Widyanto, 2008).

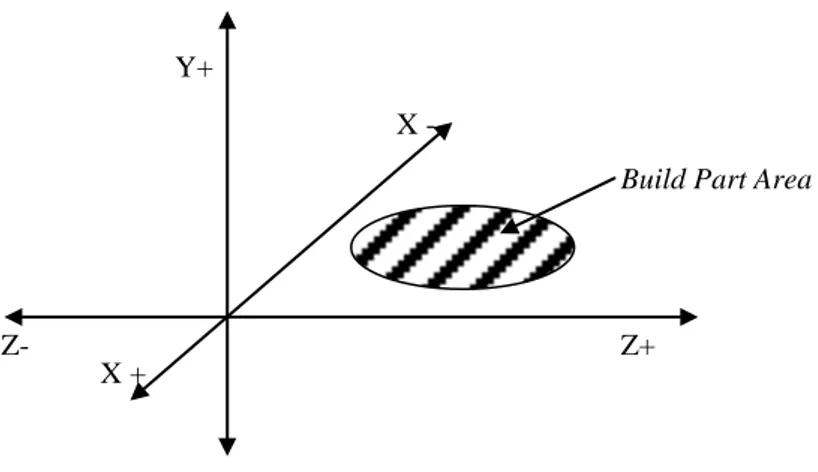

Pergerakan hoper disini disimbolkan dengan koordinat X Y, sedangkan ketebalan tiap lapisan untuk mendefinisikan gerakan komponen build part disimbolkan dalam arah Z. Sedangkan dalam proses pendeposisian serbuk produk dilakukan dengan mekanisme screw feeder hopper. Untuk pendeposisian serbuk penyangga dapat dilakukan dengan mekanisme screw feeder powder atau dengan mekanisme rol.

Penggunaanmaterialsebuk pada MMD-IS harus mempunyai kemampualiran yang baik, salah satu parameter yang digunakan adalah bentuk partikel. Bentuk spherical terbukti dapat menghasilkan kemampualiran serbuk yang baik, untuk itulah pembuatan alat sphericalisasi juga mempunyai peran yang penting.

Sistem koordinat yang dipakai dalam mesin MMD-IS menyerupai koordinat kartesian tetapi mempunyai arah yang berbeda. Secara umum sistem koordinat mesin MMD-IS dapat dilihat pada Gambar 2.14.

Pemodelan 3D Deposisi serbuk

Deposisi serbuk pendukung

Deposisi serbuk Proses sintering

Gambar 2.14 Sistem koordinat mesin MMD-IS. Teknologi MMD-IS ini memiliki beberapa kelebihan antara lain :

a. Alat ini dapat digunakan untuk membuat suatu produk dengan menggunakan satu alat untuk satu serbuk.

b. Proses deposisi serbuk dilakukan dengan metode screw feeder deposition yang memungkinkan pengaturan pemosisian serbuk dalam formasi horizontal.

c. Proses sintering dapat dilakukan dengan memanfaatkan alat furnace konvensional, sehingga dapat menekan ongkos produksi atau investasi bila dibandingkan dengan penggunaan mesin-mesin RP komersial.

2.5.2 Metode Deposisi pada MMD-IS

Pendeposisian serbuk ditujukan untuk mengatur serbuk dalam formasi tertentu lapisan demi lapisan. Proses deposisi serbuk ditujukan untuk mengatur serbuk masuk ke dalam build part dengan ketebalan tertentu.

2.5.3 Serbuk Produk Proses MMD-IS

Serbuk produk adalah serbuk penyusun produk yang diproses lapisan per lapisan menjadi produk.Selain berfungsi menjadi bahan utama produk, serbuk produk juga dapat berfungsi menjadi bahan pengikat. Bahan serbuk dapat berupa bahan logam, keramik maupun polimer tergantung pada karakteristik produk yang akan dibuat. Dengan adanya gaya gravitasi atau gaya pendorong lainnya, serbuk dapat dialirkan atau dapat dipadatkan. Dalam prakteknya, logam satu dapat digabungkan dengan jenis logam lainnya sehingga membentuk paduan, Baja merupakan salah satu contoh logam paduan yang berbahan dasar besi (Fe) yang dipadu dengan bahan-bahan pendukung seperti

X -

X +

Z+ Z-

Y+

krom, mangan dan lain-lain. Masih banyak bahan paduan lain, seperti paduan aluminium, paduan magnesium, paduan titanium, paduan nikel, paduan zinc dan paduan tembaga.

2.5.4 Serbuk Penyangga Proses MMD-IS

Serbuk penyangga adalah serbuk yang berfungsi untuk menyangga serbuk produk. Standar suatu serbuk dapat menjadi serbuk penyangga yaitu titik lelehnya harus jauh lebih tinggi dari serbuk produk. Peranan serbuk penyangga antara lain sebagai berikut:

a. Menstabilkan posisi serbuk produk dalam build part, pada fungsi ini serbuk penyangga bertindak sebagai serbuk pengisi celah sehingga serbuk produk tidak dapat bergeser akibat goncangan maupun karena proses pengerolan.

b. Meningkatkan kompleksitas geometri produk, yaitu serbuk penyangga berfungsi sebagai serbuk penyangga bentuk menggantung(overhang).

BAB III

METODE PENELITIAN

3.1 Bahan Penelitian

Bahan-bahan yang digunakan dalam penelitian ini antara lain besi cor dan nikel. Ukuran partikel serbuk nikel sebesar 10 μm. Sedangkan ukuran partikel serbuk besi cor divariasikan meliputi ukuran 100 dan 150 µm (Mesh 150 dan 100 ASTM). Pemisahan ukuran dilakukan dengan proses pengayaan(sieving). Data bahan lainnya yang diperlukan untuk proses analisa adalah harga konduktivitas termal masing-masing bahan.

3.1.1 Besi cor

Besi cor adalah paduan besi yang mengandung karbon, silikon, mangan, fosfor dan belerang. Terdiri dari grafit dengan matriks ferrit atau perlit dan kadar karbon yang terkandung dalam besi cor lebih dari 2% – 6.67%. Kadar karbon yang tinggi tersebut dapat menyebabkan besi tuang menjadi rapuh, maka pada pembuatan besi cor secara komersial kadar karbon harus dibatasi antar 2,5% sampai dengan 4% saja dapat dilihat dari Tabel 3.1(Suherman, 1987).

Tabel 3.1 Komposisi Besi Cor (ASM Handbook,Vol 1, 2005)

Tipe besi cor Komposisi, %

C Si Mn P S

Kelabu (FG) 2.5 – 4.0 1.0 - 3.0 0.2 – 1.0 0.002 – 1.0 0.02 – 0.25

Nodular (CG) 2.5 - 4.0 1.0-3.0 0.2-1.0 0.01- 0.1 0.01 - 0.03

Ulet (Ductile) (SG) 3.0 – 4.0 1.8 – 2.8 0.1 – 1.0 0.01 – 0.1 0.01 – 0.03 Putih (White) 1.8 – 3.6 0.5 – 1.9 0.25 –0.8 0.06 – 0.2 0.06 – 0.2 Mampu Tempa (Malleable) 2.2 – 2.9 0.9 – 1.9 0.15 –1.2 0.02 – 0.2 0.02 – 0.2

Besi cor sebenarnya merupakan paduan eutektik dari besi dan karbon. Jadi suhu cairnya relatif rendah (Van Vlack, 1992). Besi cor memiliki kekuatan tekan dan daya tahan yang cukup tinggi, walaupun ketangguhan dan kekuatan impact-nya kurang baik. Untuk meningkatkan ketangguhan, kekerasan dan kekuatan tariknya, biasanya besi cor dipadukan dengan nikel, krom, molybdenum dan vanadium. Pada Tabel 3.2 dijelaskan sifat besi cor.

Tabel 3.2 Sifat Fisik Besi Cor Kelabu (Gray Cast Iron) (Callister, 1994)

Jenis Sifat Nilai

Massa Jenis 7,15 g/cm3

Titik leleh 1150–1300oC

Modulus Elastisitas (±)140 GPa

Kekuatan Tarik 125 MPa

Konduktivitas termal 46 W/m K

Koefisien Ekspansi Termal 10,8[(°C)-1×10-6]

Serbuk besi cor diperoleh dari sieving limbah proses pemesinan produk pengecoran yang sebelumnya ditumbuk agar lebih halus butirannya. Besi cor diayak dengan ukuran mesh100 dan mesh 150. Bentuk partikel besi cor hasil pengayakan ini adalah flake. Partikel serbuk dengan bentuk flake umumnya memang diperoleh dari hasil proses permesinan. Gambar 3.1 menunjukkan beberapa partikel serbuk besi cor hasil pengayakan dengan hand shaking.

Gambar 3.1 Serbuk besi cor ukuran 150 μm. 3.1.2 Nikel

Nikel adalah logam berwarna putih keperak-perakan yang berkilat, keras, mulur (dapat ditarik) dan tergolong dalam logam peralihan. Nikel adalah logam yang keras namun dapat dibentuk, karena sifatnya yang fleksibel dan mempunyai karakteristik-karakteristik yang unik seperti tidak berubah sifatnya bila terkena udara, ketahanannya terhadap oksidasi dan kemampuannya untuk mempertahankan sifat-sifat aslinya di

bawah suhu yang ekstrim, nikel lazim digunakan dalam berbagai aplikasi komersial dan industri. Nikel sangat penting dalam pembentukan logam campuran (alloy dan superalloy), terutama baja tidak berkarat (stainless steel).

1. Sifat-sifat Nikel: Sifat fisik

a. Logam putih keperak-perakan yang berkilat, keras b. Dapat ditempa dan ditarik

c. Feromagnetik

d. Titik Leleh : 1453ºC, Titik Didih : 2732ºC Sifat kimia

a. Jika dibakar, reaksi berlangsung cepat membentuk oksida NiO b. Dengan Cl2 membentuk Klorida (NiCl2)

c. Dengan steam H2O membentuk Oksida NiO

d. Tidak beraksi dengan basa alkali

2. Serbuk Ni yang digunakan adalah serbuk Ni, dengan spesifikasi pada Tabel 3.3. Tabel 3.3 Material Serbuk Ni

1. Kemurnian ≥ 99.5 % 2. Particle size (d50) 10 μm 3. Densitas 8.90 g/cm3 (25 °C) 4. Bulk density 1600 - 2600 kg/m3 5. Titik lebur 1453 °C 6. Titik didih 2832 °C

Bentuk partikel serbuk Ni yang terlihat adalah porous atau sponge. Gambar 3.2 menunjukkan beberapa partikel serbuk Ni yang digunakan

Gambar 3.2 Serbuk Ni ukuran 10 μm perbesaran 500X. Alat Penelitian

Peralatan yang digunakan dalam penelitian ini antara lain : a. Wadah sintering

Wadah sintering adalah wadah tempat berlangsungnya proses sintering. Bahan untuk pembuatan wadah adalah pipa baja berdiameter 3” tinggi 50 (mm). terlampir

b. Cetakan spesimen

Cetakan spesimen adalah plat Aluminium tipis dengan ukuran 48mmX40mmX8 mm sebagai tempat untuk membuat cetakan spesimen uji, dalam hal ini adalah Ni.terlampir

c. Pengayak

Pengayak digunakan untuk mendapatkan besarnya ukuran serbuk yang akan diuji. Gambar 3.3 menunjukkan mesin pengayak yang dijurnal.

Gambar 3.3 Pengayak serbuk. e. Timbangan Digital

Digunakan untuk mengukur massa material hasil sintering agar densitas dapat diketahui. Seperti Gambar 3.4, alat ini milik Laboratorium Fenomena Dasar Teknik Mesin Universitas Diponegoro.

Gambar 3.4 Timbangan digital. f. Mikroskop Optik dengan Kamera Digital

Digunakan untuk mengamati bentuk partikel serbuk. Alat ini milik Laboratorium Metalurgi Fisik Jurusan Teknik Mesin Universitas Diponegoro. Mikroskop ini bermerek Olympus U-MSSP4 dilengkapi dengan kamera digital untuk memotret hasil microscopy yang telah dilakukan. Gambar 3.5 menunjukkan mikroskop cahaya dan kamera digital.

g. Tungku pemanas

Tungku yang digunakan yaitu tungku Hofmann yang terdapat di Laboratorium Metalurgi jurusan Teknik Mesin Universitas Diponegoro. Seperti Gambar 3.6, tungku ini digunakan untuk proses sintering.

h. Alat uji tarik

Pengujian tarik dilakukan dengan mesin uji tarik Tokyo Testing Machine MFG yang berada di Laboratorium Bahan Teknik Jurusan Teknik Mesin Industri UGM Yogyakarta seperti Gambar 3.7.

Gambar 3.7 Mesin uji tarik Tokyo Testing Machine MFG. i. Alat uji komposisi

Untuk mengukur komposisi spesimen hasil sintering j. Mesin pemoles

Memoles spesimen untuk uji struktur mikro k. Alat Bantu Lainnya.

Alat bantu penelitian ini dapat dilihat pada Tabel 3.4. Tabel 3.4 Alat Bantu Penelitian

Nama Fungsi

Botol plastik Menyimpan serbuk besi cor hasil dari proses sieving

Gelas ukur Mengukur volume spesimen pada pengujian densitas

Plastik Menyimpan serbuk pada pengujian densitas

Penumbuk Mengurangi diameter partikel serbuk

Vernier caliper Mengukur dimensi spesimen 3.3 Pembuatan Spesimen

3.3.1 Persiapan Bahan

Serbuk besi cor diperoleh dari limbah proses permesinan. Geram besi cor ditumbuk agar material tersebut menjadi serbuk halus kemudian diayak (Sieving) dengan ukuran mesh 100 dan 150 dan dilakukan berulang kali sampai diperoleh ukuran serbuk dan banyaknya serbuk dapat terpakai dalam pengujian sesuai dengan yang diinginkan. Masukkan serbuk mesh 100 dan 150 yang sudah diayak kedalam botol penyimpanan dan diberi keterangan mesh tiap botolnya.

3.4 Tahapan Penelitian 3.4.1 Persiapan Serbuk

Pada tahapan ini, kita persiapkan botol serbuk besi cor mesh 100 dan 150 yang sudah diayak dan nikel yang akan diuji. Pada tahapan ini, nikel tidak perlu kita tumbuk karena nikel sudah dalam keadaan serbuk dan siap dipakai dalam pengujian.

3.4.2 Analisa Pengayakan Serbuk (Sieving Analysis)

Sieving adalah teknik paling umum digunakan untuk menganalisa ukuran partikel dengan cepat. Setelah proses pembuatan serbuk dan proses pengeringan serbuk dilakukan, maka pengambilan data selanjutnya adalah pengukuran ukuran dari partikel serbuk. Teknik yang digunakan adalah proses pengayakan(sieving) dengan metode

screening bertingkat. Dalam teknik pengujian ukuran serbuk ini digunakan 3 (tiga) tingkatan sebagai tingkatan mesh.

3.4.2.1 Alat dan bahan

Peralatan yang diperlukan dalam proses sieving ini berupa pengayak (mesh 100 dan 150), kertas sebagai alas selama proses pengayakan serbuk, botol plastik sebagai tempat penyimpanan produk dan marker untuk memberi tanda. Sedangkan bahan yang dibutuhkan berupa besi cor.

3.4.2.2 Prosedur pengayakan

Prosedur dari proses sieving sebagai berikut: a. Menyiapkan peralatan dan bahan yang diperlukan.

b. Masukkan serbuk besi cor ke pengayak dengan ukuran mesh 100 secara bergantian, setelah mesh 100 dilanjutkan dengan mesh 150.

c. Menggetarkan ayakan selama kurang lebih 15 menit dengan dialasi kertas sebagai tempat jatuhnya serbuk.

d. Ulangi proses tersebut sehingga hasil sieving serbuk sesuai dengan yang kita butuhkan.

e. Menghentikan getaran dan mengambil hasil sieving serbuk setiap ayakan.

f. Ambil botol plastik yang sudah disediakan dan beri tanda sesuai jenis material dan ukuran partikelnya.

g. Masukkan serbuk kedalam botol plastik sesuai dengan tandanya. 3.4.3 Observasi Bentuk Partikel

Metode yang digunakan untuk observasi bentuk partikel adalah metode microscopy. Microscopy adalah metoda analisa bentuk dan ukuran partikel yang pasti, sebab individu partikel teramati dan terukur. Sebagian dari teknik yang digunakan lebih berbentuk seni dibanding ilmu pengetahuan, dan beberapa teknik pengukuran adalah subjektif. Bagaimanapun, jika prinsip dasar sampling, persiapan dan perhitungan diikuti, suatu perhitungan tepat dapat dibuat melalui pemahaman sifat alami partikel yang telah dipelajari(ASM Handbook, Vol.7, 1993).

Microscopy dan analisa gambar yang dilakukan pada pengujian ini adalah dengan menggunakan mikroskop optik cahaya untuk mengamati bentuk dan ukuran partikel serbuk. Mikroskop optik digunakan untuk menghitung diameter ukuran partikel yang berkisar antara 100 µm sampai 0.5µm. Resolusi suatu mikroskop optik secara optimal sekitar 0,25 mm, tetapi efek diffraction mempengaruhi pinggiran partikel yang kecil mengakibatkan kesalahan penting pada pengukuran dalam range ukuran ini. Resolusi dapat ditingkatkan hingga turun ke 0,1 µm dengan menggunakan cahaya ultraviolet dan quartz optics(ASM Handbook, Vol.7, 1993). Pengamatan partikel serbuk menggunakan perbesaran 200X dan 500X (100 µm).

a. Alat dan bahan

Peralatan yang digunakan berupa mikroskop optik cahaya, kamera digital, isolasi, kaca dan dial indikator. Sedangkan bahan yang diperlukan adalah besi cor dan nikel.

b. Prosedur observasi bentuk partikel

Prosedur observasi bentuk partikel adalah sebagai berikut: 1) Siapkan alat dan bahan yang diperlukan.

2) Lapisi kaca dengan menggunakan isolasi bolak-balik.

3) Letakkan masing-masing kaca dengan beberapa partikel besi cor dan nikel keatas kaca tersebut.

4) Amati bentuk partikel serbuk tersebut dengan menggunakan mikroskop optik cahaya .

5) Ukur diameter partikel serbuk dengan bantuan dial indikator.

6) Photo hasil pengujian terrsebut dengan menggunakan kamera digital. 7) Analisa bentuk partikel sesuai dengan teori yang ada.

3.4.4 Pembuatan Wadah Sintering (Build Part)

Pada tahapan ini, kita persiapkan wadah sintering sebagai tempat pengujian sintering serbuk Ni dan besi cor sebagai supporting powder. Bahan untuk pembuatan wadah adalah pipa baja berdiameter 3” tinggi 50 (mm).

Peralatan yang digunakan yaitu plat Aluminium tipis datar, pipa berbentuk silinder, plat besi, gergaji dan las listrik. Untuk ukurannya dapat dilihat pada alat penelitian diatas.

3.4.4.2 Prosedur pembuatan Wadah sintering dan cetakannya Prosedur dari pembuatan silinder build part sebagai berikut : a. Siapkan peralatan dan bahan yang diperlukan.

b. Potong pipa silinder sehingga dapat dijadikan cangkir wadah sintering. c. Las pada bagian bawah pipa dengan plat besi sehingga alas tetutup.

d. Bentuk plat aluminum tipis seperti ukuran di alat penelitian di atas sebagai cetakan untuk serbuk uji nikel.

3.4.5 Proses Inderect Pressureless Sintering

Pada proses ini, wadah sintering yang sudah dibuat sesuai ukuran diberi besi cor mesh 100 atau 150 kedalam wadah berguna sebagai alas sampai ketinggian 15 mm dan ratakan lalu ditaruh cetakan alumunium tipis yang sudah dipersiapkan sebagai tempat serbuk Ni di tengah-tengah permukaan besi cor yang rata. Didalam cetakan Ni yang kosong taburi serbuk Ni kedalam cetakan itu sampai memenuhi cetakan dan rata pada permukaan cetakan kemudian setiap sisi cetakan Ni taburi kembali serbuk besi cor sehingga cetakan Ni tidak mengalami pergeseran atau dalam kondisi terjepit oleh serbuk besi cor dan lakukan secara pelan sampai besi cor memenuhi wadah sintering. Sebuk Ni didalam wadah sintering tidak dikompaksi dan siap untuk sintering dalam tungku pemanas, temperatur sintering yang digunakan adalah 870oC, 900oC, dan 930oC selama 240 menit. Untuk memudahkan kerja saat mengeluarkan dari dalam tungku pemanas setelah selesai di sinter siapkan penjepit wadah sintering, setelah wadah sintering keluar dari tungku diamkan terlebih dahulu agar terjadi pendinginan setelah itu padatan besi cor yang ada pada permukaan dihancurkan sampai spesimen Ni terlihat, kemudian diambil, dibersihkan dan dibentuk menjadi spesimen uji tarik, uji mikrografi, uji komposisi, uji konduktivitas termal.

3.4.6 Pembentukan Spesimen Uji Shrinkage, Uji Tarik, Uji mikrografi, dan Uji Densitas, Uji Komposisi dan Uji Konduktivitas Termal

Material hasil sintering kemudian dibentuk menjadi spesimen uji shrinkage, uji tarik, uji mikrografi, dan uji densitas, uji komposisi dan uji konduktivitas termal.

Pada pengujian shrinkage, spesimen Ni diukur volumenya dengan menggunakan gelas ukur. Pada pengujian tarik, material dibentuk sesuai dengan ASTM D638 seperti pada Gambar 3.8.

Spesimen uji tarik dijepit dengan menggunakan jig, seperti pada Gambar 3.9

Gambar 3.9 Jig Pengujian Tarik

Pada uji mikro, material dibentuk dengan mouting resin dan dipoles sebelum diamati dibawah mikroskop. Pada pengujian densitas, material sisa uji tarik dicelupkan ke dalam air untuk diukur densitasnya. Pada uji komposisi material dilakukan dari sisa spesimen uji tarik kemudian diuji komposisinya. Pada uji konduktivitas termal, material Cu diuji konduktivitas termal dengan dibentuk secara silinder.

10

63 20.4

3.5 Pengujian Material

Pengujian material ini berguna untuk melihat struktur dan sifat material yang di teliti sehingga dapat dijadikan dasar ataupun data-data untuk penelitian selanjutnya. Pada penelitian ini produk Ni hasil sintering akan di uji shrinkage, uji tarik, uji mikrografi, dan uji densitas dan uji komposisi sedangkan untuk Cu di uji konduktivitas termal.

3.5.1 Pengujian Shrinkage

Dalam proses sintering terjadi pereduksian volume atau penyusutan volume pori ketika proses sintering dilakukan. Fenomena penyusutan yang terjadi pada proses sintering sangat dipengaruhi oleh tekanan kerja serbuk, proses sintering dan temperatur sintering. Untuk serbuk dengan densitas awal rendah (tekanan kerja rendah) akan menghasilkan produk dengan penyusutan yang lebih besar daripada serbuk dengan densintas awal tinggi (Hambir dan Jog, 2000).

Bila proses sintering dilakukan pada campuran serbuk, dimana serbuk 1(serbuk besi cor) memiliki temperatur leleh lebih rendah daripada serbuk 2, maka serbuk 1 akan meleleh dan berlaku sebagai media pengikat serbuk 2 (pengikat antar partikel serbuk 2). Dengan pemilihan atau penentuan tertentu untuk jenis serbuk 1 sehingga temperatur penguapannya setara lebih rendah atau hampir sama dengan temperatur sintering serbuk 2, maka hasil proses sintering akan menghasilkan produk berporositas yang berlokasi sesuai dengan formasi serbuk 1 dalam susunan serbuk tersinter.

Dalam pengujian ini digunakan 1 sampel Ni hasil sintering dengan cetakan dari plat Aluminium dengan ketebalan 0.4 mm dengan dimensi:

Panjang x Lebar x Tinggi = 4.8 cm x 4 cm x 0.8 cm

3.5.1.1 Alat dan bahan

Peralatan yang diperlukan untuk pengujian shrinkage berupa gelas ukur, lilin, air. Bahan yang diperlukan dengan mengambil salah satu produk sintering yaitu Ni mesh 150 dengan temperatur 930 0C.

3.5.1.2 Prosedur pengujian shrinkage

a. Siapkan alat dan bahan yang diperlukan.

b. Lelehkan lilin sampai lilin mencair dan celupkan spesimen Ni sehingga spesimen Ni terlapisi lilin.

c. Isi gelas ukur dengan air dan tandai volume awalnya.

d. Celupkan spesimen Ni yang dilapisi lilin kedalam gelas ukur yang diisi air dan ukur penambahan volumenya.

e. Catat selisih volume gelas ukur sebelum dan sesudah spesimen Ni dicelupkan. f. Ulangi percobaan itu 3X dengan spesimen yang sama.

g. Analisa

3.5.2 Pengujian Tarik

Pada uji tarik, bahan uji diberi beban gaya tarik secara kontinu meningkat hingga bahan tersebut mengalami patahan kemudian dibuat suatu grafik tegangan regangan yang menggambarkan perubahan panjang benda uji pada setiap besarnya gaya yang diterimanya. Dari grafik tersebut kita dapat mengetahui : modulus elastisitas, regangan maksimum, tegangan maksimum, yield point. Uji tarik merupakan salah satu jenis pengujian material yang banyak digunakan, karena hanya dengan satu jenis pengujian ini saja, kita dapat memperoleh berbagai macam data tentang sifat dari material tersebut, seperti yield point, ultimate tensile strength, rupture strength. Prinsip dari uji tarik yaitu menarik suatu benda uji dengan gaya yang terus meningkat secara konstan hingga benda uji patah. Pada proses penarikan tersebut, bila material yang ditarik ulet, maka benda uji tersebut akan melewati yield point yang ciri-cirinya yaitu akan terjadi sedikit fluktuasi gaya untuk beberapa saat yang ditunjukkan pada indikator besar gaya penarikan. Material juga akan melewati ultimate tensile strength yang ciri-cirinya yaitu jarum indikator besar gaya penarikan tidak akan bergerak naik, walaupun benda uji tetap mengalami pertambahan panjang. Akhirnya material akan melewati rupture strength yang ciri-cirinya yaitu jarum indikator besar gaya penarikan akan bergerak turun dan benda uji akan mengalami perpatahan. Apabila material yang dicari getas, maka benda uji hanya berada di daerah plastis selama proses penarikan dan akhirnya langsung putus sehingga kita dapat merancang suatu produk dengan sempurna dan aman. Selain mengetahui sifat-sifat beban juga mengetahui sifat-sifat mekanik antara lain kekuatan, elastisitas dan keuletan.

Persiapan pertama yang perlu dilakukan dalam pengujian ini adalah persiapan material uji atau spesimen. Di Amerika, bentuk dan ukuran benda uji mengacu pada standar ASTM D638 (American Standard of Testing Material) (Kalpakjian, 1995), seperti ditunjukkan pada Gambar 3.10.

Gambar 3.10 Contoh spesimen uji tarik Ni

Pada bagian tengah batang uji merupakan bagian yang menerima tegangan uniform dan pada bagian ini diukurkan “panjang uji” (gauge length) yaitu bagian yang dianggap menerima pengaruh dari pembebanan. Bagian ini yang selalu diukur panjangnya selama proses pengujian.

Batang uji ini dijepit dengan jig kemudian dipasang dimesin uji tarik pada ujung-ujungnya dan lalu ditarik ke arah memanjang secara perlahan. Selama penarikan, pada monitor diketahui ukuran tegangan tarik, besarnya gaya yang diberikan, dan besarnya pertambahan panjang batang yang terjadi sebagai akibat dari gaya tarik tersebut. Penarikan berlangsung terus sampai batang uji patah.

Informasi tentang beberapa sifat mekanika dari material yang akan diperoleh dari pengujian tarik antara lain :

3.5.1.1 Tegangan

Perbandingan antara beban proporsional (F) dengan luas penampang (A) adalah tegangan(Callister,1994) A F …………...(3.1) Keterangan : σ = Tegangan

3.5.1.2 Regangan (e)

Perbandingan antara pertambahan panjang (ΔL) dengan panjang mula-mula disebut regangan(Callister,1994). % 100 Re Lo Lo Lu gangan ……….(3.2)

Keterangan : Lu = Panjang sesudah patah Lo = Panjang mula-mula

3.5.1.3 Ketangguhan (Toughness)

Menyatakan kemampuan menyerap energi tanpa mengakibatkan patah. Ketangguhan dinyatakan dengan modulus ketangguhan yaitu banyaknya energi yang diperlukan untuk mematahkan satu satuan volume suatu bahan(Widyanto dan Tantowi, 2006).

3.5.1.4 Tegangan Tarik Maksimum (Ultimate Tensile Strength)

Tegangan nominal maksimum yang ditahan oleh batang uji sebelum patah disebut tegangan tarik yaitu merupakan perbandingan antara beban maksimum yang dicapai selama percobaan tarik dan penampang mula-mula(Callister,1994).

Ao Fm

u

………...…….(3.3)

Keterangan: σu = Tegangan tarik

Fm = Beban maksimum

Ao = Luas penampang batang uji mula-mula

3.5.1.5 Perpatahan

Pengujian tegangan – regangan diakhiri dengan perpatahan. Perpatahan ini dapat didahului oleh deformasi plastis. Bila ada deformasi plastis, maka kita sebut perpatahan ulet (ductile fracture), bila tidak diiringi deformasi plastis, disebut perpatahan rapuh (brittle fracture). Keuletan relatif dapat ditentukan dari pengukuran keuletan dengan mengukur persentase perpanjangan atau persentase penyusutan penampang atau jumlah energi yang diserap sebelum perpatahan.

a. Material dengan keuletan tinggi b. Material dengan keuletan sedang c. Material getas

Perhitungan tegangan dan regangan pada diagram tegangan – regangan nominal berdasarkan panjang uji dan luas penampang mula-mula (nominal), padahal setiap saat selalu terjadi perubahan sebagai akibat penarikan yang sedang berlangsung. Seharusnya tegangan dan regangan dihitung berdasarkan luas penampang dan panjang benda uji pada sesaat itu (bukan mula-mula). Diagram tegangan – regangan nominal cukup memadai untuk keperluan engineering sehingga juga disebut diagram tegangan – regangan engineering. Tapi untuk beberapa keperluan tertentu seperti perhitungan pada proses pembentukan (rolling, forging) serta untuk perhitungan yang lebih mendetail memerlukan ketelitian lebih tinggi akan diperlukan diagram tegangan – regangan.

Untuk tegangan sebenarnya : Au

F `

...(3.4) Regangan sebenarnya dirumuskan :

Du

Do

e

2

ln

………...…(3.5)3.5.3 Pengujian Mikrografi

Mikrografi merupakan suatu metode yang digunakan untuk memperoleh gambar yang menunjukan struktur mikro dari suatu logam dan paduannya dengan mempelajari struktur logam terutama struktur mikronya, yaitu susunan atom pada logam dapat mengetahui struktur dari suatu logam dengan memperjelas batas-batas butir logam melalui serangkaian proses penghalusan permukaan logam dan pemeriksaan di bawah mikroskop dengan demikian kita bisa dapat mengetahui beberapa karakteristik dari suatu material. Pengujian mikrografi pada spesimen Ni hasil sintering dilakukan di laboratorium metalurgi fisik, pemeriksaan mikrografi dilakukan terhadap masing-masing spesimen dengan tujuan mempelajari bentuk struktur mikro, batas butir sebelum dan setelah dilakukan proses sintering. Adapun langkah-langkah persiapan dalam melakukan uji mikrografi adalah sebagai berikut :

Tahap pertama dalam mempersiapkan spesimen adalah memotong sebagian material dalam hal ini Ni hasil sintering yang akan diproses lebih lanjut. Sejumlah peralatan seperti mesin pemotong bisa digunakan dalam proses pemotongan ini. Tujuan proses ini adalah mengambil sampel dari spesimen uji. b. Pembingkaian (Mounting)

Proses mounting ini diperlukan jika sampelnya kecil atau mempunyai bentuk yang tidak beraturan. Mounting ini bertujuan untuk meletakkan spesimen dalam cetakan yang memudahkan pencekaman yaitu bagian Ni hasil sintering yang dipotong. Biasanya dipakai paduan resin dan cobalt yang dicetak sebagai pencekam spesimen Ni hasil sintering.

c. Penggerindaan (Fine Grinding)

Tujuan dari grinding ini untuk menghilangkan kerusakan-kerusakan yang ditimbulkan pada proses pemotongan. Pada tahap ini spesimen Ni sintering yang telah dimounting dihaluskan dengan menggunakan abrassive paper sampai didapatkan permukaan yang halus dan rata. Abrassive paper yang digunakan adalah grid 400, 600, 800, 1000 dan 1500.

d. Pemolesan (Polishing)

Proses ini menggunakan kain beludru dan polisher (autosol). Proses ini bertujuan untuk mendapatkan permukaan Ni sintering yang bebas dari goresan yang dapat menghalangi pengujian dan permukaan yang mengkilap seperti cermin.

e. Analisa Foto Struktur Mikro

Mengamati struktur mikro spesimen Ni sintering khususnya pada daerah difusi atau ikatan antar partikel yang terbentuk dan melakukan pemotretan menggunakan kamera dengan pembesaran 200X, jika memungkinkan juga dilakukan perbesaran 500X kali supaya struktur pada permukaan Ni sintering dapat terlihat jelas kemudian melakukan analisa terhadap struktur mikro melalui foto yang telah dihasilkan.

3.5.4 Pengujian Komposisi

Tujuan uji komposisi material hasil sintering adalah untuk mengetahui sifat fisik material uji, dalam hal ini kemurnian spesimen Ni sinteringyang mengalami penurunan pada waktu proses sinteringdan terjadinya reaksi kimia serbuk produk dengan udara

sehingga terjadi dekomposisi gas akibatnya kemurnian Ni turun. Uji komposisi dilakukan di Laboratorium Kimia Bahan UGM dengan metode Atomic Absorption Spect.

3.5.5 Pengujian Densitas

Uji ini dilakukan untuk mengetahui sifat fisik material uji, dalam hal ini densitas spesimen Ni hasil sintering. Dengan terbentuknya spesimen Ni sintering dengan proses tanpa kompaksi berpengaruh pada besarnya densitas Ni sintering dimana terdapat penyusutan dan luasnya daerah porositas. Adapun langkah-langkahnya sebagai berikut:

3.5.5.1 Alat dan bahan

Peralatan yang diperlukan untuk pengujian ini berupa gelas ukur, lilin, air dan timbangan digital. Bahan yang diperlukan adalah produk hasil sintering Ni dengan temperatur 870 0C, 900 0C dan 930 0C.

3.5.5.2 Prosedur pengujian densitas

Prosedur pengujian densitas adalah sebagai berikut: a. Siapkan alat dan bahan yang diperlukan.

b. Beri tanda masing-masing spesimen Ni sesuai temperaturnya.

c. Timbang masing-masing spesimen Ni tersebut dengan timbangan digital dan catat besarnya massa setiap spesimen Ni tersebut.

d. Lelehkan lilin sampai lilin mencair dan celupkan spesimen Ni sehingga spesimen Ni terlapisi lilin

e. Isi gelas ukur dengan airdan tandai volumenya awalnya.

f. Isi gelas air dengan spesimen Ni yang dilapisi lilin dan ukur penambahan volumenya.

g. Ulangi percobaan dengan spesimen Ni temperatur lainnya. h. Analisa

3.5.6 Pengujian Konduktivitas Termal

Konduktivitas termal, yaitu sifat bahan yang menunjukkan jumlah panas yang mengalir melintasi satu satuan luas jika gradien temperaturnya satu dan dapat

menunjukkan seberapa cepat kalor mengalir dalam bahan tertentu. Perpindahan panas akan terjadi apabila ada perbedaan temperatur antara dua bagian benda dalam hal ini, energi berpindah secara konduksi. Pada peristiwa konduksi, panas akan berpindah tanpa diikuti aliran medium perpindahan panas, panas akan berpindah secara estafet dari satu partikel ke partikel yang lainnya dalam medium tersebut.tujuanpengujian ini untukmengetahui sifat termal dan pengaruh pengujian ini pada material Cu dari proses sintering tanpa kompaksi.

3.5.6.1 Alat dan Prosedur Pengujian a. Rangka/ Suport dan Spesimen Uji

Fungsi : Untuk meletakkan dan mengisolasi spesimen uji pada uji konduktivitas termal seperti pada Gambar 3.11.

Gambar 3.11 Rangka dan Spesimen Uji. b. Regulator

Fungsi : Mengatur tegangan yang dikeluarkan seperti pada Gambar 3.12.

Gambar 3.12 Regulator. c. Wattmeter

Fungsi : Menunjukkan daya yang digunakan oleh heater seperti pada Gambar 3.13.

Gambar 3.13 Wattmeter. d. Termokopel Tipe K (6 buah)

Fungsi : Sensor panas untuk mengukur temperatur spesimen Cu sintering seperti pada Gambar 3.14.

Gambar 3.14 Termokopel. e. Dual thermometer

Fungsi : Menunjukan temperatur dari termokopel (T3 dan T4) seperti pada

Gambar 3.15.

Gambar 3.15 Dual thermometer. f. Heater

Fungsi : Menghasilkan panas seperti pada Gambar 3.16.

Termokopel (Tipe T)

Isolator (Kayu Jati) Penahan Pemanas (Heater) Lubang (Aliran Fluida pendingin)

Spesimen Standard Baut Pengencang

Pegas Penahan heater

Spesimen Uji

T1 T2T3 T4T5 T6

Gambar 3.16 Heater. g. Pompa dan wadah/bak air

Fungsi : Mengalirkan dan menampung air seperti pada Gambar 3.17.

Gambar 3.17 Pompa dan wadah/bak air. h. Bahan Pengujian

Material Standard : Kuningan (k = 89.7 W/m.K) , = 25 mm, l = 30 mm. seperti pada Gambar 3.18.

Gambar 3.18 Benda Uji Pengukuran Konduktivitas Termal. Sedangkan Material uji yaitu Tembaga solid dengan dimensi = 25 mm, l = 30 mm dan bahan yang lain yaitu Silikon Heat Transfer dan Air

3.5.6.2 Prosedur Pengujian a. Persiapan Pengujian

a.1. Memberi silikon heat transfer pada permukaan kontak antara silinder material standard (Kuningan) dan permukaan silinder material uji

a.2. Memasukan material uji ke dalam alat uji

a.3. Menempatkan isolator (kayu) pada rangka/ support alat uji

a.4. Merekatkan dan mengencangkan antara kedua bagian Isolator (kayu) dengan memutar baut pengencang

a.5. Memasang sensor temperatur (termokopel) pada titik-titik lubang yang telah disediakan pada isolator.

Cara : mengukur kedalaman lubang terlebih dahulu dengan menggunakan jarum, kemudian membandingkannya dengan panjang termokopel yang akan dimasukan pada lubang alat uji.

a.6. Menghubungkan selang aliran air pendingin pada pompa yang ditempatkan pada wadah/ bak untuk sirkulasi aliran air.

b. Pengukuran

b.1. Menghidupkan heater dan mengatur heater hingga menunjukkan daya 6 watt.

b.2. Membaca dan mencatat setiap 20 detik data temperatur hasil pengukuran keenam sensor temperatur hingga dicapai pembacaan temperatur pada kondisi tunak (steady state).

b.3. Hentikan pengamatan ketika kondisi sudah mencapai steady atau sudah tidak ada perubahan temperatur.

3.6 Diagram Alir Proses

Pada penelitian ini langkah-langkah yang dilakukan mengacu pada Gambar 3.19.