LAPORAN AKHIR

PROSES PRODUKSI I

PENGELASAN(WELDING)

Disusun Oleh :

Nama :D.ERIANTO SIMANJUNTAK

NIM :1207113642

PROGRAM STUDI S1 TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS RIAU

KATA PENGANTAR

Segala puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena atas kasih dan karunia-Nya penulis dapat menyusun Laporan Akhir Praktikum Pengelasan ini.

Laporan ini diharapkan dapat dipergunakan bagi para pembaca untuk memahami dan mempelajari pengerjaan Pengelasan dan

dapat memberikan gambaran tentang

sebuah ilmu yang membahas pengelasan serta memudahkan kita dalam

melakukan pratikum pengelasan ini

dengan Mesin Las Listrik SMAW dan Aseteline.Penulis juga mengucapkan terimakasih kepada Dosen pengampu Bapak

Yohanes,ST,.MT dan Kepada Para Asisten dan Teknisi Laboratorium Teknologi Produksi serta kepada pihak-pihak yang membantu penyusun dalam menyelesaikan laporan ini.

Penulis menyadari bahwa Laporan ini tidak luput dari kekurangan dan

masih jauh

dari sempurna

. Untuk itu penulis mengharapkan kritik dan saran yang membangun dari pembaca untuk kesempurnaan laporan ini kedepannya.Semoga laporan ini dapat

memberikan manfaat bagi pembaca dan semua pihak yang terlibat dalam

penulisanlaporan akhir

Praktikum Pengelasanini.

Akhir kata penyusun mengucapkan terimakasih.Pekanbaru, 29 November 2013 Penulis

Daftar isi

LAPORAN AKHIR...1 KATA PENGANTAR...2 BAB I...10 PENDAHULUAN...10 1.1. Latar Belakang...10 1.2. Tujuan...10 1.3. Manfaat...111.4. Sistematika Penulisan Laporan...11

BAB II...12

TEORI DASAR...12

2.1 Pengertian Las...12

2.2 Klasifikasi Cara-Cara Pengelasan...12

2.3 Jenis-Jenis Pengelasan...13

2.4 Elektroda Las...33

2.5 Prosedur dan Persiapan Pengelasan...38

2.6 Posisi Pengelasan...40

2.7 Jenis –Jenis Sambungan Las...41

2.8 Kampuh Las...43

2.9 Cara Menyalakan Las Listrik...45

2.10 Ayunan Elektroda...46

2.11 Peralatan Keselamatan Dalam Pengelasan...47

2.12 Cacat Las...49

2.13 Logam...50

2.14 Panas / Heat Input...51

2.15 Perhitungan Kekuatan Sambungan Las...51

BAB III...53

ALAT DAN BAHAN...53

3.1 Alat...53

3.2 Bahan...59

BAB IV...61

PEMBAHASAN...61

PROSEDUR KERJA...64

BAB V...70

PENUTUP...70

KESIMPULAN...70

DAFTAR GAMBAR

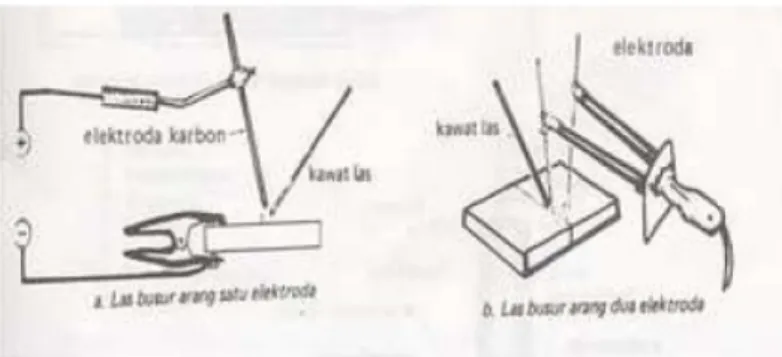

Gambar 1 . Elektroda Karbon (a)Tunggal (b) ganda...6

Gambar 2 Proses Las SMAW...7

Gambar 3 pengaruh arus terhadap pengelasan...7

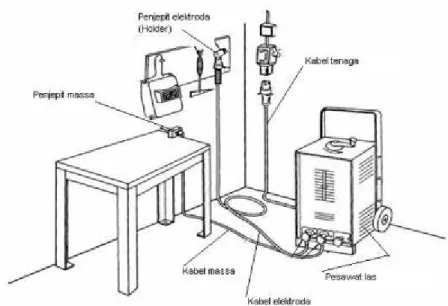

Gambar 4 bagian Las SMAW...8

Gambar 5 Mesin Las Listrik...8

Gambar 6 Kabel Las Listrik...9

Gambar 7 Setang Las...9

Gambar 8 Klem Massa...9

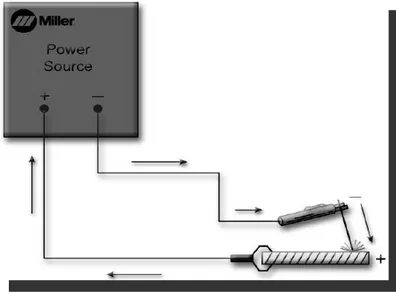

Gambar 9 DCSP...10

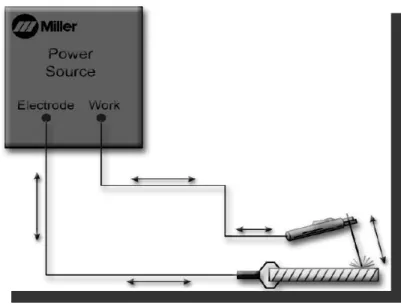

Gambar 10 DCRP...11

Gambar 11 AC...11

Gambar 12 Rangkaian TIG...12

Gambar 13 Mesin TIG...13

Gambar 14 Tabung Gas Pelindung...14

Gambar 15 Regulator Gas Pelindung...14

Gambar 16 Flowmeter...15

Gambar 17 Selang gas...15

Gambar 18 Torch...16

Gambar 19 Diagram MIG...18

Gambar 20 MIG...19

Gambar 21 Mesin Las MiG...19

Gambar 22 Torch...20

Gambar 23 Tabung Gas Mulia...20

Gambar 24 Kawat Las MIG...21

Gambar 25 Pengerjaan Las Asetilen...21

Gambar 26 Tabung Acetylene...22

Gambar 27 Tabung Oksigen...22

Gambar 28 Selang (Hose)...24

Gambar 29 Setang Las (Torch)...24

Gambar 30 Nyala Karburasi...25

Gambar 32 Nyala Netral...26

Gambar 33 Elektroda Las...27

Gambar 34 Pengkodean Elektroda menurut AWS...29

Gambar 35 Klasifikasi Elektroda...30

Gambar 36 Tabel Elektroda (lanjutan)...31

Gambar 37Posisi Dibawah Tangan...34

Gambar 38 Posisi Sejajar Tangan...35

Gambar 39 Posisi Overhead...35

Gambar 40 Sambungan Temu...36

Gambar 41 Sambungan Sisi...36

Gambar 42 Sambungan Tumpang...37

Gambar 43 Sambungan Sudut...37

Gambar 44 Sambungan T...38

Gambar 45 Kampuh V...38

Gambar 46 Kampuh ½ V...38

Gambar 47 Kampuh X...38

Gambar 48 Kampuh K...39

Gambar 49 Kampuh Double U...39

Gambar 50 Kampuh I...39

Gambar 51 Pengayunan Elektroda...40

Gambar 52 Penyentuhan Elektroda...40

Gambar 53 Alur Spiral...41

Gambar 54 Alur Zig-zag...41

Gambar 55 Alur Melingkar...41

Gambar 56 Alur Segitiga...41

Gambar 57 Alur Trapesium...42

Gambar 58 Topeng Las...42

Gambar 59 Apron...42

Gambar 60 Sarung Tangan Las...43

Gambar 61 Sepatu Safety...43

Gambar 62 Kacamata Las...43

Gambar 63 Porosity...44

Gambar 64 Slag Inclusion...44

Gambar 66 Incomplete Penetration...45

Gambar 67 Dasar tanda pengelasan...47

Gambar 68 Dasar simbol las...48

Gambar 69 Mesin Las Listrik...49

Gambar 70 Penjepit Elektroda...49

Gambar 71 Kabel Las Listrik...49

Gambar 72 Klem Massa...50

Gambar 73 Palu Terak...50

Gambar 74 Meja Las...50

Gambar 75 Penggores...50

Gambar 76 Tabung acetylene...51

Gambar 77 Tabung Oksigen...51

Gambar 78 Torch...51

Gambar 79 Regulator...52

Gambar 80 Pematik Api...52

Gambar 81 Meja Kerja...52

Gambar 82 SIkat KAwat...52

Gambar 83 Palu Terak...53

Gambar 84 Kunci Pas...53

Gambar 85 Kain Lap...53

Gambar 86 Topeng Las...54

Gambar 87 Masker...54

Gambar 88 Sarung Tangan...54

Gambar 89 Apron...54

Gambar 90 Benda kerja...55

Gambar 91 Elektroda RB 26 E6013...55

Gambar 92 dimensi pelat baja...56

Gambar 93 Kawat Las...56

Gambar 94 (a) kiri penjepit elektoda dan (b) kanan klem massa...59

Gambar 95 gores menjadi 5 bagian...60

Gambar 96 Spesimen Las SMAW...60

Gambar 97 gores menjadi 10 bagian...61

Gambar 98 spesimen OAW...62

DAFTAR TABEL

DAFTAR NOTASI

simbol

KETERANGAN

SATUAN

I

KUAT ARUS

AMPERE

v

KECEPATAN

m/s

E

TEGANGAN

volt

t

WAKTU

sekon

H

HEAT INPUT

J/MENIT

L

PANJANG

meter

BAB I

1.1. Latar Belakang

Pengelasan merupakan pengerjaan yang amat sangat penting dalam

teknologi produksi dengan bahan baku logam. Dari pertama

perkembangannya yang sangat pesat telah banyak teknologi baru yang

ditemukan. Saat sekarang ini telah dipergunakan lebih dari 40 jenis

pengelasan termasuk pengelasan yang dilaksanakan dengan cara menekan

dua logam yang disambung sehingga terjadi ikatan dengan atom- atom

melekul dari logam yang disambungkan.

Pengelasan merupakan pekerjaan dasar dalam teknik

penyambungan logam, sehingga akan sangat sering dijumpai dalam dunia

industrimaupun kehidupan sehari-hari, oleh sebab itu diharapkan pada

masyarakat maupun mahasiswa terutama Mahasiswa Jurusan Teknik

Mesin agar dapat mempelajari dan menguasai teknik pengelasan ini

sebagai bekal saat bekerja di dunia industri.

1.2. Tujuan

Tujuan dari Praktikum Pengelasan ini adalah sebagai berikut :

1. Dapat mengetahui dan mengerti tentang pengelasan

2. Dapat mengoperasikan atau menggunakan Las Listrik (SMAW)

dan Las Listrik Oxy- Acetylene

3. Dapat Mengetahui Jenis-Jenis dan simbol-simbol pengelasan.

4. Dapat mengetahui perlengkapan keselamatan kerja pengelasan

1.3. Manfaat

Manfaat dari praktikum pengelasan ini yaitu agar kita bisa

mempelajari dan memahami pengertian, jenis-jenis, teknik serta semua hal

yang berkaitan dengan pengelasan, sehingga kita dapat mempraktekkan

dan mengaplikasikannya dalam kehidupan sehari- hari dan pastinya akan

sangat berguna di dunia kerja

1.4. Sistematika Penulisan Laporan

Adapun sistematika penulisan Laporan Praktikum Pengelasan ini

adalah sebagai berikut :

BAB I : PENDAHULUAN

Berisi mengenai Latar Belakang, Tujuan, Manfaat dan Sistematika

Penulisan.

BAB II

: TEORI DASAR

Berisi tentang pengertian pengelasan, klasifikasi pengelasan

sampai dengan peralatan keselamatan kerja dalam pengelasan.

BAB III

: ALAT DAN BAHAN

Berisi Alat dan Bahan yang digunakan saat Praktikum.

BAB IV

: PROSEDUR KERJA

Berisi Prosedur Umum dan Prosedur Benda Kerja.

BAB V

: PEMBAHASAN

Berisi Perhitungan dan Analisa

BAB VI

: KESIMPULAN DAN SARAN

Berisi Kesimpulan dan Saran dari praktikum mesin Bubut.

DAFTAR PUSTAKA

LAMPIRAN

BAB II

TEORI DASAR

2.1 Pengertian Las

Las adalah ikatan metalurgi pada sambungan logam atau logam

paduan yang dilaksanakn dalam keadaan turner atau cair. Sedangkan

pengelasan adalah proses menyambung logam yang sejenis atau hamper

sejenis dengan bantuan panas. Sedangkan pengelasan (welding) adalah

salah satu teknik penyambungan logam dengan cara mencairkan sebagian

logam induk dan logam pengisi dengan atau tanpa tekanan dan dengan

atau tanpa logam penambah dan menghasilkan sambungan yang kontiniu.

Lingkup penggunaan teknik pengelasan dalam konstruksi sangat

luas, meliputi perkapalan, jembatan, rangka baja, bejana tekan, pipa pesat,

pipa saluran dan sebagainya. Disamping untuk pembuatan, proses las

dapat juga dipergunakan untuk reparasi misalnya untuk mengisi

lubang-lubang pada coran, membuat lapisan las pada perkakas, mempertebal

bagian-bagian yang sudah aus, dan macam-macam reparasi lainnya.

Pengelasan bukan tujuan utama dari konstruksi, tetapi hanya

merupakan sarana untuk mencapai ekonomi pembuatan yang lebih baik.

2.2 Klasifikasi Cara-Cara PengelasanTerdapat beberapa klasifikasi cara pengelasan berdasarkan cara

kerja, diantaranya adalah sebagai berikut :

a.

Pengelasan CairPengelasan cair adalah pengelasan dimana sambungan dipanaskan

sampaimencair dengan sumber panas dari busur listrik atau semburan

api gas yang terbakar.

Pengelasan tekan adalah cara pengelasan dimana kedua logam yang

akan disambung dipanaskan terlebih dahulu kemudian ditekan hingga

menyatu.

c.

Pematrian

Pematrian adalah cara pengelasan dimana sambungan disatukan dan

diikat menggunakan paduan logam yang mempunyai titik cair lebih

rendah dibanding logam yang akan disambung.

2.3

Jenis-Jenis Pengelasan

2.3.1 Las ListrikCara mengelas yang sering digunakan dalam praktikum dan termasuk klasifikasi las busur listrik adalah : Las elektroda Terbungkus, Las Busur dengan perlindungan gas dan Las Busur dengan perlindungan Bukan Gas.

Las busur Listrik termasuk suatu proses penyambungan logam dengan menggunakan tenaga listrik sebagai sumber panas. Jadi, sumber panas pad alas ditimbulkan oleh busur api arus listrik antara elektroda las dan benda Kerja.

Las listrik adalah salah satu cara menyambung logam dengan jalan menggunakan nyala busur listrik yang di arahkan ke permukaan logam yang akan disambung. Pada bagian yang terkena busur listrik tersebut akan mencair, demikian juga elektroda yang menghasilkan busur listrik akan mencair pada ujungnya dan merambat terus sampai habis. Logam cair dari elektroda dan dari sebagian benda yang akan disambung tercampur dan mengisi celah dari kedua logam yang akan disambung, kemudian membeku dan tersambunglah kedua logam tersebut.

Penggolongan macam proses las listrik antara lain, yaitu :

a. Las listrik dengan elektroda karbon, misalnya : - Las listrik elektroda karbon tunggal.

Gambar 1 . Elektroda Karbon (a)Tunggal (b) ganda b. Las listrik elektroda logam, terdiri dari :

- Las listrik dengan elektroda berselaput (SMAW)

- TIG

- GMAW

2.3.2 SMAW (Shelded Metal Are Welding)

Las SMAW (shielded metal arc welding), atau las busur elektroda terbungkus sering disebut dengan nama las listrik. Las SMAW merupakan proses penyambungan dua buah keping logam yang sejenis atau lebih dengan mengunakan sumber panas dari listrik dengan menggunakan elektroda terbungkus sebagai bahan tambah atau pengisi sehingga akan membentuk sambungan yang tetap. Prinsip kerja dari las SMAW ini yaitu saat ujung elektroda didekatkan pada benda kerja terjadi panas listrik (busur listrik) yang membuat antara benda kerja dengan ujung elektroda terbungkus tersebut mencair secara bersamaan. Dengan adanya pencairan ini maka kampuh pada lasan akan terisi oleh cairan logam dari elektroda dan logam induk yang mencair secara bersamaan. Elektroda sendiri merupakan kawat/logam yang terbungkus fluks. Fluks pada elektroda berfungsi sebagai pemantap busur dan juga sebagai sumber terak (slag) yang akan melindungi hasil las yang baru dari kontaminasi udara luar

Pada saat proses pengelasan berlangsung pemindahan logam dari elektroda tergantung dari besar kecilnya arus listrik yang digunakan. Apabila menggunakan arus yang besar maka butiran-butiran logam akan menjadi halus, tetapi sebaliknya apabila menggunakan arus yang yang kecil pemindahan logam dari elektroda akan menjadi lebih besar.

Gambar 3 pengaruh arus terhadap pengelasan

Gambar 4 bagian Las SMAW 2.3.2.1 Bagian-bagian Utama SMAW

1. Mesin Las Listrik (SMAW)

Mesin las berfungsi sebagai pengubah arus bolak-balik dari PLN menjadi arus pengelasan, serta menjaga ke stabilan arus. Pada mesin ini terdapat berbagai tombol untuk mengatur kuat arus dari tegangan.

Gambar 5 Mesin Las Listrik

2. Kabel Las Listrik

Kabel las listrik digunakan sebagai penghantar arus pengelasan dari mesin las listrik ke benda kerja.

Gambar 6 Kabel Las Listrik

3. Setang Las

Setang las berfungsi sebagai pemegang elektroda yang digunakan sebagai bahan isian dalam pengelasan.

Gambar 7 Setang Las

4. Klem Massa

Klem massa berfungsi sebagai penghantar arus massa yang dijepit ke benda kerja.

Gambar 8 Klem Massa

2.3.2.2 Polaritas Las Listrik (SMAW)

Pada pengelasan SMAW terdapat 3 jenis pengkutuban (polaritas) yaitu sebagai berikut:

a. DCSP (Direct Current Straight Polarity)

Pada pengkutuban DCSP setang las mengalirkan arus negatif (-) dan pada klem massa mengalirkan arus positif (+), dimana pada pengkutuban ini menghasilkan penetrasi yang dalam.

Gambar 9 DCSP

b. DCRP (Direct Current Reverse Polarity)

Pada pengkutuban DCRP setang las mengalirkan arus positif (+) dan pada klem massa mengalirkan arus negatif (-), dimana pada pengkutuban ini menghasilkan penetrasi yang dangkal.

Gambar 10 DCRP

c. AC (Alternative Current)

Pada pengkutuban AC menghasilkan penetrasi yang tidak terlalu dalam dari DCSP dan tidak terlalu dangkal dari DCRP, karena kuat arus pada setang las dan klem massa sama besar.

Gambar 11 AC

2.3.3 Las Listrik TIG

Las listrik TIG (Tungsten Inert Gas = Tungsten gas mulia) menggunakan elektroda wolfram yang bukan merupakan bahan tambah. Busur listrik yang terjadi di antara ujung elektroda wolfram dan bahan dasar merupakan sumber panas untuk pengelasan. Tangkai listrik dilengkapi nosel keramik untuk penyembur gas pelindung yang melindungi daerah las dari luar pada saat pengelasan.

Las listrik TIG (Tungsten Inert Gas = Tungsten Gas Mulia) menggunakan elektroda wolfram yang bukan merupakan bahan tambah. Busur listrik yang terjadi antara ujung elektroda wolfram dan bahan dasar merupakan sumber panas, untuk pengelasan. Titik cair elektroda wolfram sedemikian tingginya sampai 3410° C, sehingga tidak ikut mencair pada saat terjadi busur listrik.

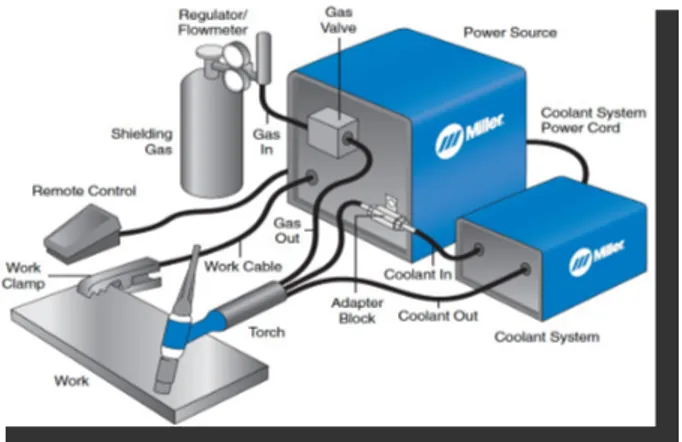

Gambar 12 Rangkaian TIG

2.3.3.1 Bagian-Bagian Las TIG

Las gas tungsten (las TIG) adalah proses pengelasan dimana busur nyala listrik ditimbulkan oleh elektroda tungsten (elektroda tak terumpan) dengan benda kerja logam. Daerah pengelasan dilindungi oleh gas lindung (gas tidak aktif) agar tidak berkontaminasi dengan udara luar. Kawat las dapat ditambahkan atau tidak tergantung dari bentuk sambungan dan ketebalan benda kerja yang akan dilas.

Perangkat yang dipakai dalam pengelasan las gas tungsten adalah: 1. Mesin

Mesin las AC/DC merupakan mesin las pembangkit arus AC/DC yang digunakan di dalam pengelasan las gas tungsten. Pemilihan arus AC atau DC biasanya tergantung pada jenis logam yang akan dilas.

Gambar 13 Mesin TIG

2. Tabung gas lindung

Adalah tabung tempat penyimpanan gas lindung seperti argon dan helium yang digunakan di dalam mengelas gas tungsten.

Gambar 14 Tabung Gas Pelindung

3. Regulator gas lindung

Adalah adalah pengatur tekanan gas yang akan digunakan di dalam pengelasan gas tungsten. Pada regulator ini biasanya ditunjukkan tekanan kerja dan tekanan gas di dalam tabung.

4. Flowmeter untuk gas

Dipakai untuk menunjukkan besarnya aliran gas lindung yang dipakai di dalam pengelasan gas tungsten.

Gambar 16 Flowmeter

5. Selang gas dan perlengkapan pengikatnya

Berfungsi sebagai penghubung gas dari tabung menuju pembakar las. Sedangkan perangkat pengikat berfungsi mengikat selang dari tabung menuju mesin las dan dari mesin las menuju pembakar las.

Gambar 17 Selang gas

Berfungsi menghantarkan arus darmesin las menuju stang las, begitu juga aliran gas dari mesin las menuju stang las. Kabel masa berfungsi untuk penghantar arus ke benda kerja.

7. Stang las (welding torch)

Berfungsi untuk menyatukan sistem las yang berupa penyalaan busur dan perlindungan gas lindung selama dilakukan proses pengelasan.

Gambar 18 Torch 8. Elektroda tungsten

Berfungsi sebagai pembangkit busur nyala selama dilakukan pengelasan. Elektroda ini tidak berfungsi sebagai bahan tambah.

9. Kawat las

Berfungsi sebagai bahan tambah. Tambahkan kawat las

jika bahan dasar yang dipanasi dengan busur tungsten sudah mendekati cair.

10.Assesories pilihan

Dapat berupa sistem pendinginan air untuk pekerjaan pengelasan berat, rheostat kaki, dan pengatur waktu busur.

2.3.4 Las Listrik Submerged (SAW)

Las listrik submerged biasanya / yang umumnya otomatis atau semi otomatis menggunakan fluksi serbuk untuk pelindung dari pengaruh udara luar. Busur listrik di antara ujung elektroda dan bahan dasar didalam timbunan fluksi sehingga tidak terjadi sinar las keluar seperti biasanya pada las listrik lainnya. Operator las tidak perlu menggunakan kaca pelindung mata (helm las).

Pada waktu pengelasan, fluksi serbuk akan mencair dan membeku dan menutuplapisan las. Sebagian fluksi serbuk yang tidak mencair dapat dipakai lagi setelah dibersihkan dari terak-terak las

2.3.5 Las Listrik MIG (GMAW)

Metal Inert Gas (MIG) atau GMAW (Gas Metal Arc Welding) adalah proses pengelasan dengan sumber panasnya berasal dari listrik dengan dilindungi oleh gas mulia dengan bahan tambahnya ditambahkan melalui torch, yang termasuk dalam jenis elektroda terumpan.

Gambar 19 Diagram MIG

Metal inert gas (MIG) merupakan proses penyambungan dua buah logam atau lebih yang sejenis dengan menggunakan bahan tambah yang berupa kawat gulungan dan gas pelindung melalui proses pencairan. Gas pelindung/ gas mulia dalam proses pengelasan ini berfungsi sebagai pelindung dari proses oksidasi, yaitu pengaruh udara luar yang dapat mempengaruhi kualitas las. Gas yang digunakan dalam proses pengelasan ini dapat menggunakan gas argon, helium, argon+helium dsb. Penggunaan gas juga dapat mempengaruhi kualitas la itu sendiri.

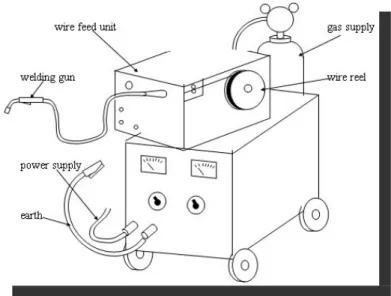

Gambar 20 MIG Bagian-bagian Utama

Adapun bagian utama dari pengelasan MIG adalah sebagai berikut:

1. Mesin Las

Mesin las berfungsi untuk mengubah arus bolak-balik (AC) menjadi arus pengelasan, pada mesin las juga terdapat pengumpan kawat las yang berfungsi untuk mengumpan kawat las menuju torch.

Gambar 21 Mesin Las MiG 2. Torch

Torch berfungsi sebagai tempat keluarnya elektroda las, tempat keluarnya gas mulia serta penghasil busur api las.

Gambar 22 Torch 3. Tabung Gas Mulia

Tabung gas mulia berfungsi untuk menampung gas mulia yang akan digunakan selama pengelasan berlangsung, pada pengelasan MIG menggunakan gas mulia berupa gas karbondioksida (CO2).

Gambar 23 Tabung Gas Mulia 4. Kawat Las MIG

Kawat las MIG berfungsi sebagai bahan penambah yang keluar melalui torch dan diumpan oleh mesin pengumpan yang berada di mesin las.

Gambar 24 Kawat Las MIG

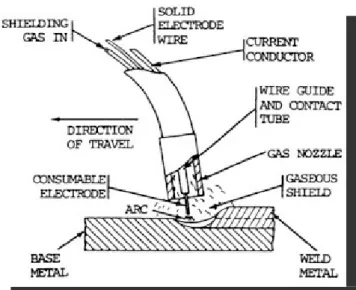

2.3.6 Las Oxy- Acetylene (OAW)

Pengelasan Oxy-Acetylene adalah proses pengelasan yang sumber panasnya berasal dari pembakaran gas acetylene dan gas oksigen, pada pengelasan ini bahan tambah (filler metal) ditambahkan dari luar.

Reaksi yang terjadi dalam tabung asetilen, adalah sebagai berikut :

CaC2 + 2H2O Ca(OH)2 + C2H2

Gambar 25 Pengerjaan Las Asetilen

2.3.6.1 Bagian-bagian Utama (las acetylene)

Adapun bagian-bagian utama las oxy-acetylene adalah sebagai berikut:

1. Tabung Gas Acetylene

Komponen ini berguna sebagai tempat penampungan gas acetylene yang akan digunakan selama proses pengelasan, fungsi dari gas acetylene adalah sebagai sumber bahan bakar pada pengelasan las oxy-acetylene.

Gambar 26 Tabung Acetylene

2. Tabung Gas Oksigen

Berfungsi untuk menampung gas oksigen yang akan digunakan selama proses pengelasan, fungsi oksigen adalah untuk menaikkan suhu api pengelasan ketika bercampur dengan gas acetylene.

Gambar 27 Tabung Oksigen

3. Regulator

Regulator berfungsi untuk mengetahui tekanan isi tabung oksigen dan acetylene dan untuk mengatur tekanan kerja yang dubutuhkan.

Gambar 2.1Regulator

Bagian-bagian dari regulator adalah: 1. Manometer Tekanan Isi

Berfungsi sebagai tempat pembacaan skala tekanan isi tabung. 2. Manometer Tekanan Kerja

Berfungsi sebagai tempat pembacaan skala pengatur tekanan kerja yang akan digunakan.

Adapun cara untuk meggunakan regulator adalah sebagai berikut:

Katup utama pada tabung oksigen dan acetylene dibuka.

Skala pada manometer tekanan isi akan naik mengikuti tekanan isi tabung oksigen dan acetylene.

Katup regulator diputar searah jarum jam maka skala tekanan kerja akan naik.

Selang (Hose) digunakan untuk mengalirkan gas acetylene dan oksigen dari tabung yang melalui regulator yang akan menuju ke setang las (torch).

Gambar 28 Selang (Hose)

5. Setang Las (Torch)

Setang Las (Torch) berfungsi sebagai tempat pencampur gas acetylene dengan gas oksigen, pada setang las terdapat katup acetylene dan katup oksigen yang berfungsi untuk mengatur besarnya gas yang akan dikeluarkan, pada setang las juga terdapat nozzle yang berfungsi sebagai tempat pembakaran campuran gas acetylene dan oksigen.

Gambar 29 Setang Las (Torch)

2.3.6.2 Api Las OAW

Nyala hasil pembakaran dalam las oksi-asetilen dapat berubah bergantung pada perbandingan antara gas oksigen dan gas asetilennya.

JENIS –JENIS API LAS

Ada tiga macam nyala api dalam las oksi-asetilen seperti ditunjukkan pada gambar di bawah :

a. Nyala asetilen lebih (nyala karburasi)

Bila terlalu banyak perbandingan gas asetilen yang digunakan maka di antara kerucut dalam dan kerucut luar akan timbul kerucut nyala baru berwarna biru. Di antara kerucut yang menyala dan selubung luar akan terdapat kerucut antara yang berwarna keputih-putihan, yang panjangnya ditentukan oleh jumlah kelebihan asetilen. Hal ini akan menyebabkan terjadinya karburisasi pada logam cair. Nyala ini banyak digunakan dalam pengelasan logam monel, nikel, berbagai jenis baja dan bermacam-macam bahan pengerasan permukaan non-ferous.

Gambar 30 Nyala Karburasi

b. Nyala oksigen lebih (nyala oksidasi)

Bila gas oksigen lebih daripada yang dibutuhkan untuk menghasilkan nyala netral maka nyala api menjadi pendek dan warna kerucut dalam berubah menjadi ungu. Nyala ini akan menyebabkan terjadinya proses oksidasi atau dekarburisasi pada logam cair. Nyala yang bersifat oksidasi ini harus digunakan dalam pengelasan fusion dari kuningan dan perunggu namun tidak dianjurkan untuk pengelasan lainnya.

Gambar 31 nyala Oksidasi

c. Nyala netral

Nyala ini terjadi bila perbandingan antara oksigen dan asetilen sekitar satu. Nyala terdiri atas kerucut dalam yang berwarna putih bersinar dan kerucut luar yang berwarna biru bening. Oksigen yang diperlukan nyala ini berasal dari udara. Suhu maksimum setinggi 3300 sampai 3500 oC tercapai pada ujung nyala kerucut.

Gambar 32 Nyala Netral

Cara Menyalakan Dan Mematikan Api Las OAW

1. Cara Menyalakan Api Las Pada Las Oxy-Acetylene : katup pada tabung acetylene dan oksigen.

Atur tekanan kerja pada regulator, jika diputar searah jarum jam maka akan menaikkan tekanan, sebaliknya akan menutup katup pengatur tekanan pada regulator.

Buka katup acetylene pada torch sedikit saja. Nyalakan api menggunakan pemantik. Buka katup oksigen pada torch. atur api pengelasan pada katup torch.

2. Cara Mematikan Api Las Oxy-Acetylene. Tutup katup oksigen pada torch hingga rapat. Tutup katup acetylene pada torch hingga rapat.

Tutup katup pada masing-masing tabung dan keluarkan gas sisa yang terperangkap didalam selang

2.4 Elektroda Las

Bungkus (coating) elektrode berfungsi sebagai fluks yang akan terbakar pada waktu proses berlangsung, dan gas yang terjadi akan melindungi proses terhadap pangaruh udara luar. Cairan pembungkus akan terapungdan membeku pada

permukaan las yang disebut slag, yang kemudian dapat dibersihkan dengan mudah. Elektroda las dapat menghasilkanx-ray berkualitas dengan penetrasi media.

Gambar 33 Elektroda Las

Elektroda dibagi menjadi beberapa klasifikasi, antara lain : 1. Elektroda menurut bahannya

a. Elektroda baja karbon b. Elektroda baja paduan

c. Elektroda bukan baja (non ferrous)

Komposisi bahan elektroda dibedakan untuk dapat mempermudah memilih bahan tambah untuk mengelas benda kerja yang sesuai dengan bahan elektroda. 2’. Elektroda berdasarkan fungsinya

a. Elektroda yang habis terpakai (terumapan)

Elektroda yang habis terpakai maksudnya adalah elektroda yang habis menutupi bahan atau kampuh las dalam proses las dan juga gas yang keluar akibat melelehnya elektroda dan lapisan pelindung digunakan sebagai pelindung saat pengelasan busur.

b. Elektroda yang tidak langsung habis terpakai (tungsten electrode; tidak

terumpan)

Jika elektroda yang dipakai berbahan tungsten, yaitu elektroda yang memiliki ketahanan panas yang tinggi terhadap suhu las dan hanya digunakan sebagai busur tetap untuk jarak tertentu. Elektroda ini digunakan pada pengelasan dengan metode GTAW (Gas Tungsten Arc Welding).

3. Elektroda menurut lapisan pelindungnya a. Elektroda berbalut

Elektroda las yang berbalut banyak dipergunakan pada proses mengelas dengan busur nyala, dimana balutan dari suatu kawat inti elektroda terbuat dari bahan – bahan seperti soda silikat, alumunium silikat, besi mangan, titan dioksida, kalsium karbonat dan sebagainya.

b. Elektroda tidak berbungkus (elektroda polos)

Elektroda ini sangat jarang digunakan karena sukar memelihara kestabilan busur nyala dibandingkan dengan elektroda berbalut.

Pada umumnya elektroda ini digunakan dalam menggunakan las otomatis karena kampuh las mempunyai bahan pengisi tersendiri dan pemakainnya pada mesin las tangan hanya pada mesin las arus searah yang digunakan untuk mengelas benda kerja yang tidak terlalu penting (berkualitas rendah) seperti : mengela pagar, jeruji jendela, dan sebagainya.

2.4.1 Simbol Elektroda dan Maknanya

Secara keseluruhan, elektroda dapat diklasifikasikan menurut klasifikasi AWS, jenis bahan pelindung, posisi pengelasan yang sesuai, dan jenis arus listrik. Untuk lebih jelasnya dapat dilihat pada table di bawah ini:

Dalam penulisan kode elektroda pada tabel klasifikasi elektroda, biasanya berisi EXXXX. Dengan keterangan sebagai berikut:

- E = Elektroda

- XX = dua huruf X terdepan (XX) menandakan kekuatan tarik bahan las setelah

dilaskan, misalnya E60XX berarti bahan tersebut kuat tariknya setelah dilaskan 60.000 psi, E70XX berarti bahan tersebut kuat tariknya setelah 70.000 psi, begitu pula seterusnya.

- X = huruf X ketiga menunjukkan posisi pengelasan yang tepat. Untuk angka “1”

menunjukkan boleh dipergunakan untuk semua posisi. Angka “2” menunjukkan hanya bisa dipergunakan dengan posisi tertentu.

- X = huruf X terakhir menunjukkan jenis arus listrik yang sesuai dengan lapisan elektrodanya.

Table 1 Pengkodean Elektroda Digit Terakhir AWS

Contoh : E-6013, artinya :

o Kekuatan tarik minimum den deposit las adalah 60.000 lb/in2atau 42 kg/mm2

o Dapat dipakai untuk pengelasan segala posisi

o Jenis selaput elektroda rutil-kalium dan pengelasan dengan arus AC atau DC+ atau

DC-2.5 Prosedur dan Persiapan Pengelasan 2.5.1 Prosedur Pengelasan

a. Siapkan alat dan bahan

b. Gambar kerja dipahami dan dipelajari

c. Benda kerja dilukis menggunakan mistar baja, busur, dan penggaris

d. Mesin las dinyalakan, dan jika las asetelin katup regulatornya

dibuka

e. Benda kerja dilas diatas meja las sesuai prosedur pengelasan

f. Bersihkan kerak – kerak yang menempel pada benda kerja agar

terlihat hasil pengelasan menggunakan palu atau sikat kawat

g. Matikan mesin las

h. Alat – alat kerja dibersihkan dan diletakkan pada tempatnya

i. Bersihkan ruangan

Persiapan umum dalam pengelasan meliputi penyediaan bahan, pemilihan mesin las, penunjukan juru las, penentuan alat perakit dan beberapa hal lainya lagi.

Dalam menentukan alat alat, disamping menentukan lasnya itu sendiri hal yang juga tdak kalah pentingnya adalah penentuan alat perait atau alat bantu. Alat perakit ini adalah alat alat khusus yang dapat memegang dengan kuat bagian bagian yang akan dilas sehingga hasil pengelasan mempunyai bentuk yang tepat. Jadi pemilihan alat bantu yang tepat akan menentukan ketelitian bentuk akhir dan akan mengurangi waktu pengelasan. Alat perakit dalam pengelasan dapat dibagi dalam dua kelompok yaitu kelompok yang memegang bagian-bagian yang akan dilas pada tempatnya sehingga memudahkan pengelasan dan yang kedua adalah pemegang yang dapat menahan perubahan dari bentuk konstruksi.

Persiapan bagian yang akan dilas : 1. Persiapan sisi las

Setelah penentuan proses pengelasan maka geometri sambungan harus ditentukan dengan memperhatikan tigkatan teknik dari begian pembuatan, sifat keampuan pengerjaan nya dan kemungkinan penghematan yang akhirnya tertuju pada bentuk alur.

2. Posisi pengelasan dan alat pemegang

Posisi pengelasan yang terbaik dilihat dari sudut kwalitas sambungan dan efisiensi pengelasan adalah pasisi datar, Karena itu dalam manentukan urutan perakitan, landasan perakitan alat perakit harus mengusahakan sejauh mungkin menggunakan posisi datar.

3. Las ikat dan perakitan

Dalam penyetelan ini sering sekali bagian bagian harus dihubungkan satu sama lain dengan lasan pendek-pendek pada tempat tempat tertentu yang dinamakan las ikat

4. Pemeriksaan dan perbaikan alur

Bentuk dan ukuran alur turut menentukan mutu lasan, karena itu pemeriksaan terhadap ketelitian bentuk dan ukuran nya harus juga dilakukan pada saat sebelum pengelasan.

5. Pembersihan alur

tercampur dengan logam las dapat menimbulkan cacat las seperti retak, lubang halus dan lain sebagainya yang dapat mambahayakan Pembersihanya yaitu dengan cara mekanik atau cara kimia.

2.6 Posisi Pengelasan

1. Posisi Dibawah Tangan

Pada posisi ini benda kerja yang akan dilas berada dibagian bawah tangan welder.

Gambar 37Posisi Dibawah Tangan

2. Posisi Sejajar Tangan

Pada posisi ini benda kerja yang akan dilas berada sejajar tangan welder, dimana terdapat dua arah pengelasan yaitu horizontal dan vertikal.

Gambar 38 Posisi Sejajar Tangan

3. Posisi Diatas Kepala

Gambar 39 Posisi Overhead

2.7 Jenis –Jenis Sambungan Las 1. Sambungan Temu (Butt Joint)

Sambungan sebidang dipakai terutama untuk menyambung ujung-ujung plat datar dengan ketebalan yang sama atau hampir saMa. Keuntungan utama jenis sambungan ini ialah menghilangkan eksentrisitas yang timbul pada sambungan lewatan tunggal. Kerugian utamanya ialah ujung yang akan disambung biasanya harus disiapkan secara khusus (diratakan atau dimiringkan) dan dipertemukan secara hati-hati sebelum dilas.

Gambar 40 Sambungan Temu

2. Sambungan Sisi (Edge Joint)

Sambungan sisi umumnya tidak struktural tetapi paling sering dipakai untuk menjaga agar dua atau lebih plat tetap pada bidang tertentu atau untuk mempertahankan kesejajaran (alignment) awal.

Gambar 41 Sambungan Sisi

3. Sambungan Saling Tumpang (Lap Joint)

Sambungan lewatan merupakan jenis yang paling umum. Sambungan ini mempunyai dua keuntungan utama:

Mudah disesuaikan. Potongan tersebut dapat digeser untuk mengakomodasi kesalahan kecil dalam pembuatan atau untuk penyesuaian panjang.

Mudah disambung. Tepi potongan yang akan disambung tidak

memerlukan persiapan khusus dan biasanya dipotong dengan nyala (api) atau geseran

Keuntungan lain sambungan lewatan adalah mudah digunakan untuk menyambung plat yang tebalnya berlainan.

Gambar 42 Sambungan Tumpang

4. Sambungan Sudut (Corner Joint)

Sambungan sudut dipakai terutama untuk membuat penampang berbentuk boks segi empat seperti yang digunakan untuk kolom dan balok yang memikul momen puntir yang besar.

Gambar 43 Sambungan Sudut

5. Sambungan T (T-Joint)

Jenis sambungan ini dipakai untuk membuat penampang bentukan (built-up) seperti profil T, profil 1, gelagar plat (plat girder), pengaku tumpuan atau penguat samping (bearing stiffener), penggantung, konsol (bracket). Umumnya potongan yang disambung membentuk sudut tegak lurus.

Gambar 44 Sambungan T

2.8 Kampuh Las

1. Kampuh V

Gambar 45 Kampuh V

Gambar 46 Kampuh ½ V 3. Kampuh X Gambar 47 Kampuh X 4. Kampuh K Gambar 48 Kampuh K 5. Kampuh Double U

Gambar 49 Kampuh Double U

Gambar 50 Kampuh I

2.9 Cara Menyalakan Las Listrik

1. Mesin las dihidupkan dengan mencolokan kabel mesin las pada lubang

colokan yang ada

2. Setelah hidup dan arus dijalankan pasangkan klem massa pada benda

kerja

3. Pasangkan kawat las pada stang las

Ada 2 cara untuk menyalakan busur listrik yaitu sebagai berikut:

a. Diayunkan

Penyalaan ini dengan cara mengayunkan elektroda terhadap benda kerja.

Gambar 51 Pengayunan Elektroda

b. Disentuhkan

Penyalaan ini dengan cara menyentuhkan elektroda tegak lurus terhadap benda kerja.

Gambar 52 Penyentuhan Elektroda

2.10 Ayunan Elektroda

Adapun jenis-jenis ayunan elektroda adalah sebagai berikut:

1. Alur Spiral

Elektroda digerakkan seperti berbentuk spiral terhadap benda kerja.

Gambar 53 Alur Spiral

2. Alur Zig-zag

Elektroda digerakkan berbentuk zig-zag terhadap benda kerja.

Gambar 54 Alur Zig-zag

3. Alur Melingkar

Elektroda digerakkan berbentuk melingkar terhadap benda kerja disepanjang alur yang akan dilas.

Gambar 55 Alur Melingkar

Elektroda digerakkan menyerupai bentuk segitiga terhadap alur yang akan dilas.

Gambar 56 Alur Segitiga

5. Alur Trapesium

Elektroda digerakkan berbentuk trapesium disepanjang alur pengelasan.

Gambar 57 Alur Trapesium

2.11 Peralatan Keselamatan Dalam Pengelasan

Berikut ini adalah peralatan keselamatan yang wajib dipakai selamapengelasan : 1. Topeng Las

Topeng Las berfungsi untuk melindungi wajah dan mata welder dari percikan api las serta sinar ultraviolet.

Gambar 58 Topeng Las

2. Apron

Gambar 59 Apron

3. Sarung Tangan Las

Sarung tangan las berfungsi untuk melindungi tangan welder dari percikan api las dan sinar ultraviolet.

Gambar 60 Sarung Tangan Las

4. Sepatu Safety

Sepatu safety berfungsi untuk melindungi kaki welderdaripercikan api las, arus listrik dan benda berat serta tajam.

Gambar 61 Sepatu Safety 5. Kacamata Las

Kacamata las berfungsi untuk melindungi mata dari percikan bunga api dan untuk memudahkan welder untuk melihat cairan logam las.

Gambar 62 Kacamata Las

2.12 Cacat Las 1. Porosity

Porosity adalah cacat las yang disebabkan adanya gas yang didalam logam lasan, cara mengatasinya adalah dengan membersihkan daerah pengelasan dan menurunkan kecepatan pengelasan.

Gambar 63 Porosity

2. Slag Inclusion

Slag Inclusion adalah pengotor dari terak/ kotoran terak, cara mencegahnya adalah dengan membersihkan manik las sebelum melakukan pengelasan lapisan berikutnya.

Gambar 64 Slag Inclusion

3. Incomplete Fusion

Incomplete Fusion adalah pencairan yang tidak sempurna dari manik las, pencegahannya adalah bersihkan daerah lasan dan lakukan pre-heating.

Gambar 65 Incomplete Fusion

4. Incomplete Penetration

Incomplete Penetration adalah kedalaman penembusan logam las kurang dalam/ tidak sempurna, cara mencegahnya adalah dengan menurunkan kecepatan pengelasan.

Gambar 66 Incomplete Penetration

2.13 Logam

Bahan teknik dapat digolongkan dalam kelompok logam dan bukan

logam. Selain dua kelompok tersebut ada kelompok lain yang dikenal

dengan nama metaloid (menyerupai logam) yang sebenarnya termasuk

bahan bukan logam. Logam dapat digolongkan menjadi dua yaitu:

1. Logam Ferro :Yaitu logam yang mengandung besi(Fe).

2. Logam non Fero : Yaitu logam yang tidak mengandung unsure besi (fe).

Logam mampu las yaitu kemampuan vahan logam untuk dapat

dilas, tanpa mengalami penurunan sifat – sifat yang dimilikinya secara

berlebihan. Sedangkan logam tidak mampu las merupakan logam yang

memiliki kemampuan lasnya rendah atau tidak dapat dilas, yang dengan

mudah mengalami perubahan sifat

2.14 Panas / Heat Input

Input panas adalah besarnya energi panas tiap satuan panjang las ketika sumber panas bergerak. Input panas (H), dinyatakan dengan persamaan sebagai berikut :

H =

V

P

=EI

V

dimana,H : Masukan panas (J/m)

P : Tenaga input (watt)

E : Potensial listrik (volt)

I : Arus listrik (amper)

v : Kecepatan Las (m/s)

Input panas juga mempengaruhi bentuk penampang lintang lasan (bead on plate) yang meliputi besarnya permukaan logam induk yang mencair, permukaan bahan pengisi dan HAZ.

Fungsi utama sumber panas pada las cair (fusion welding) adalah untuk mencairkan logam, yang mempunyai dua pengaruh, yaitu; pada pembentukan struktur mikro las dan juga menimbulkan siklus termal daerah lasan yang masing-masing akan dijelaskan sebagai beikut.

2.15 Perhitungan Kekuatan Sambungan Las

Pengujian sambungan las sama halnnya dengan pengujian logam. Secara umum terbagi atas 2 macam yaitu :

1. Test Destructive

Adalah pengujian yang merusak benda uji dengan memberi pembebanan static ataupun dynamic terhadap benda uji, seperti : pengujian tarik, uji kekerasan, uji impact dan lainnya.

2. Test Non Destructive

Adalah pengujian tanpa merusak benda uji, seperti : Pengamatan struktur mikro benda uji, pengamatan sifat fisik benda uji.

2.15 Dasar tanda Pengelasan

Simbol-simbol khusus yang digunakan pada gambar untuk

menentukan mana lasan harus terletak, jenis bersama yang akan digunakan,

serta ukuran dan jumlah logam las harus didepositkan di sendi. Simbol-simbol

ini telah distandardisasi oleh Welding Society Amerika (AWS). Dasar tanda

pengelasan ditunjukkan pada gambar :

Simbol las merujuk pada simbol untuk jenis las tertentu, seperti fillet, alur,

permukaan, plug dan slot yang merupakan semua jenis las. Simbol dasar

pengelasan ditunjukkan pada gambar dibawah ini.

Gambar 68 Dasar simbol las.

BAB III

ALAT DAN BAHAN

3.1 Alat

3.1.1 Las Listrik SMAW

Berikut adalah alat alat yang digunakan dalam praktikum pengelasan SMAW ini, yaitu :

1. Satu unit Mesin las listrik

Gambar 69 Mesin Las Listrik

2. Setang Las

Gambar 70 Penjepit Elektroda

3. Kabel Las Listrik

Gambar 71 Kabel Las Listrik 4. Klem Massa

Gambar 72 Klem Massa 5. Palu terak

Gambar 73 Palu Terak 6. Meja Las

Gambar 74 Meja Las 7. Penggores

2.3.2 Las Oxy-Acetyline Welding (OAW)

Adapun alat yang digunakan pada praktikum pengelasan OAW antara lain :

1. Tabung acetylene

Gambar 76 Tabung acetylene

2. Tabung oksigen

Gambar 77 Tabung Oksigen

3. Torch

Gambar 78 Torch

Gambar 79 Regulator

5. Pematik Api

Gambar 80 Pematik Api 6. Meja Kerja

Gambar 81 Meja Kerja

7. Sikat Kawat

Gambar 82 SIkat KAwat

Gambar 83 Palu Terak

9. Kunci Pas

Gambar 84 Kunci Pas

10. Kain Lap

Gambar 85 Kain Lap

1. Topeng las

Gambar 86 Topeng Las

2. Masker

Gambar 87 Masker

3. Sarung tangan

Gambar 88 Sarung Tangan

4. Apron

Gambar 89 Apron

3.2.1 Las Listrik SMAW

Adapun bahan yang digunakan dalam praktikum Las Listrik SMAW adalah :

. Plat Baja

Gambar 90 Benda kerja

3. Elektroda

Elektroda yang digunakan adalah : RB 26 E 6013

Gambar 91 Elektroda RB 26 E6013

3.2.2 Las Oxy-Acetyline Welding (OAW)

5 mm 100 mm

Adapun bahan yang digunakan pada las OAW adalah sebagai berikut : 1. Pelat baja Setebal 1 mm

Gambar 92 dimensi pelat baja

2. . Kawat las

Digunakan sebagai bahan pengisi pada proses pengelasan.

Gambar 93 Kawat Las

PEMBAHASAN

ANALISA4.2.1 Analisis Pengelasan dengan SMAW

Berikut adalah gambar hasil pengelasan SMAW yang kami lakukan : Adapun berikut analisis yang dapat diambil adalah :

1. Arus pengelasan berpengaruh pada pengerjaan las, saat melakukan pengelasan penggunaan arus harus disesuaikan terhadap ketebalan benda kerja, Arus pengelasan yang terlalu besar mengakibatkan benda kerja berlubang.

2. Keterampilan dari sang praktikan dalam melakukan pengelasan sangat penting untuk mendapatkan hasil benda kerja yang bagus dan lurus.

3. Terak Las harus segera harus dipastikan bersih, apabia terak las tidak bersih akan mengakibatkan lapisan rigi las akan susah lengket pada logam lasan maupun logam induk.

4. Gerakan pengelasan harus konstan (tekanan pengelasan, jarak pengelasan), apabila gerakan pengelasan tidak konstan akan mengakibatkan hasil pengelasan yang tidak rata dan hasilnya lompat-lompat.

5. Besarnya sudut kemiringan elektroda terhadap benda kerja mempengaruhi lebar dari hasil pengelasan.

6. Saat pengelasan jarak sentuh elektroda dan benda kerja tidak boleh terlalu jauh, apabila terlalu jauh mengakibatkan hasil rigi las yang tidak padat.

4.2.2 Analisis Pengelasan Oxy-Acetyline

1. Keterampilan sangat dibutuhkan dalam melakukan pengelasan aseteline, karena biasanya las Oxy-Acetyline dilakukan untuk benda kerja yang sangat tipis. Pengelasan yang terlalu cepat, bisa mengakibatkan elektroda atau pun benda kerjan tidak ‘masak’ atau meleleh dan lebih mudah lepas. 2. Saat pengelasan sering terjadi letupan pada ujung nozzle, hal itu disebabkan oleh Ujung nozzle yang kotor, oleh sebab itu ujung nozzle perlu dibersihkan dengan menggunakan sikat kawat.

3. Gas acetylene yang tekanannya hampir habis mengakibatkan hasil rigi-rigi las menjadi jelek.

4. Pemberian bahan tambah yang terlalu banyak mengakibatkan rigi las menjadi tebal sehingga susah untuk dilelehkan kembali.

5. Saat pengelasan, logam induk yang tidak meleleh sempurna mengakibatkan logam isiian tidak dapat menyatu dengan logam induk. 6. Lendutan-lendutan pada hasil kerja disebabkan oleh oksigen yang

terperangkap di benda kerja.

7. Pemberian Oksigen yang terlalu banayk mengakibatkan lasan menjadi berongga dan mudah berlubang.

Adapun perhitungan dari las listrik SMAW adalah sebagai berikut : P = 100 mm L = 50 mm t = 5 mm tegangan E=220 Volt Arus I = 60 Ampere Waktu T = 17 detik Elektroda P = 350 mm D = 2.6 mm Volum elektroda V = πr2t 3.14 x (1.3)2 x 350 = 1,857 mm Heat input

H=

P

V

=

E x I

V

V =

p

t

=

350 mm

17 detik

=0,0205 m/s

H=

P

V

=

220 V x 60 A

0,0205 m/ s

=643,9 kJ /m

PROSEDUR KERJA

Adapun prosedur kerja dari praktikum las listrik smaw dan oaw sebagai berikut

Las Listrik (SMAW)

Adapun prosedur kerja pad alas listrik SMAW adalah:

a) Siapkan alat dan bahan yang meliputi plat baja, elektroda , palu, mesin las

serta meja las.

b) Hidupkan mesin las dengan memutar saklar pada bagian belakang mesin

c) Arus yang digunakan DC dari panel arus AC dirubah ke DC melalui trafo

las

d) Pilih arus 60 ampere

e) Polaritas DCRPC

f) Pasangkan klem massa pada katub positif dan stang las pada katub negatif

g) Letakkan benda kerja pada meja kerja yang telah disiapkan.

h) Gunakan helem las atau kaca mata las

i) Pasangkan elektroda pada setang las

j) Lakukan pengelasan sesuai instruksi dari asisten atau pengawas

k) Matikan mesin las

l) Gulung kabel las

m) Bersihkan ruangan kerja

n) Kembalikan alat – alat pada tempatnya

4.1.2 Las Oxi- Aceteline Welding (OAW)

1. Alat dan bahan disiapkan.

2. Setting tekanan kerja.

a. Katup gas oksigen dan acetylene pada torch dibuka sehingga gas yang

terperangkap didalam selang dapat keluar.

b. Katup gas oksigen dan acetylene pada torch ditutup.

c. Katup utama pada tabung oksigen dan acetylene dibuka.

d. Katup regulator oksigen dibuka dan diatur pada tekanan 25 psi dan

untuk acetylene dibuka dan diatur pada tekanan 5 psi.

3. Menyalakan Api Las

a. Katup acetylene pada torch dibuka.

b. Api pada pemantik dinyalakan pada ujung nozzle torch.

c. Katup oksigen pada torch dibuka perlahan-lahan hingga mencapai

campuran api netral.

4. Mematikan Api Las

a. Katup oksigen pada torch ditutup rapat.

b. Katup acetylene pada torch ditutup rapat hingga api pada ujung nozzle

padam.

5. Gulung kebel las

6. Bersihkan tempat kerja

4.2 Prosedur Benda Kerja

1. Alat dan Bahan disiapkan.

2. Sebelum pekerjaan dimulai siapkan dan periksa alat utama dan semua peralatan bantunya.

3. Gunakan Alat pelindung yang telah disediakan, seperti kaca mat alas, apron, masker dan topeng tua.

4. Hubungkan Kabel pada setang las dan kabel pada kelem masaa ke mesin Las.

Gambar 94 (a) kiri penjepit elektoda dan (b) kanan klem massa

5.

Benda kerja digaris dengan penggores menjadi 3 bagian.

Gambar 95 gores menjadi 5 bagian

6. Benda kerja diletakkan pada meja kerja.

7. Lakukan pengelasan mengikuti garis yang ada sebanyak 5 garis dengan cara

menyentuhkan elektroda ke benda kerja yang bersentuhan dengan meja kerja,

sehingga membentuk gambar seperti dibawah ini :

Gambar 96 Spesimen Las SMAW

8. . Setelah dilas buang kerak – kerak pengelasan dengan menokok bagian yang

di las menggunakan palu agar hasil lasan terlihat

4.2.2 Las Oxi Acyteline Wellding (OAW)

a) Alat dan Bahan disiapkan.

b) Sebelum pekerjaan dimulai siapkan dan periksa alat utama dan semua peralatan bantunya.

c) Gunakan Alat pelindung yang telah disediakan, seperti kaca mata alas, apron, masker dan topeng tua.

d) Kabel pada setang las dihubungkan ke kutub negative mesin las.

e) Buka kran pada tabung oksigen ,kran pada regulator di pastikan tertutup dengan tekanan 200Psi

f) Buka kran regulator pada regulator oksigen dan acetylene sampai dengan tekanan kerja 0 sampai 50 Psi

g) Pada mild steel di lukis rigi-rigi las yang akan dikerjakan dan dengan ukuran yang telah di tentukan

h) Buka kran pada tabung acetylene

i) Nyalakan api pada torch dengan mancis serta atur penetrasi pada api j) Benda kerja digaris menggunakan penggores menjadi 3 bagian.

k) Benda kerja diletakkan pada meja kerja.

l) Lakukan pengelasan mengikuti garis yang ada sebanyak 3 gari pertama tanpa menggunakan bahan pengisi.

Gambar 98 spesimen OAW

m) Lakukan pengelasan mengikuti garis yang ada sebanyak 5 garis kedua menggunakan bahan pengisi.