4.1 Teknologi Pembuatan Perahu Cadik Fiberglass Reinforcement Plastic (FRP)

4.1.1 Metode pembuatan perahu dan tahapan kerja

Berdasarkan hasil penelitian di lapang, metode pembangunan perahu ikan yang dilakukan di galangan perahu Cisolok Sukabumi, dilihat dari teknik pengerjaannya termasuk ke dalam metode cetakan. Tahap pengerjaannya yaitu: 1) Menentukan model perahu yang akan dibuat cetakan yang merupakan hasil

akhirnya merupakan bentuk perahu yang dibuat; 2) Membuat cetakan;

3) Membuat perahu; dan

4) Dikerjakan di atas lahan yang memiliki luas yang sesuai dengan ukuran perahu dan cetakan yang dibuat dan tidak memerlukan fasilitas yang rumit.

4.1.2 Pembuatan cetakan 4.1.2.1 Desain cetakan

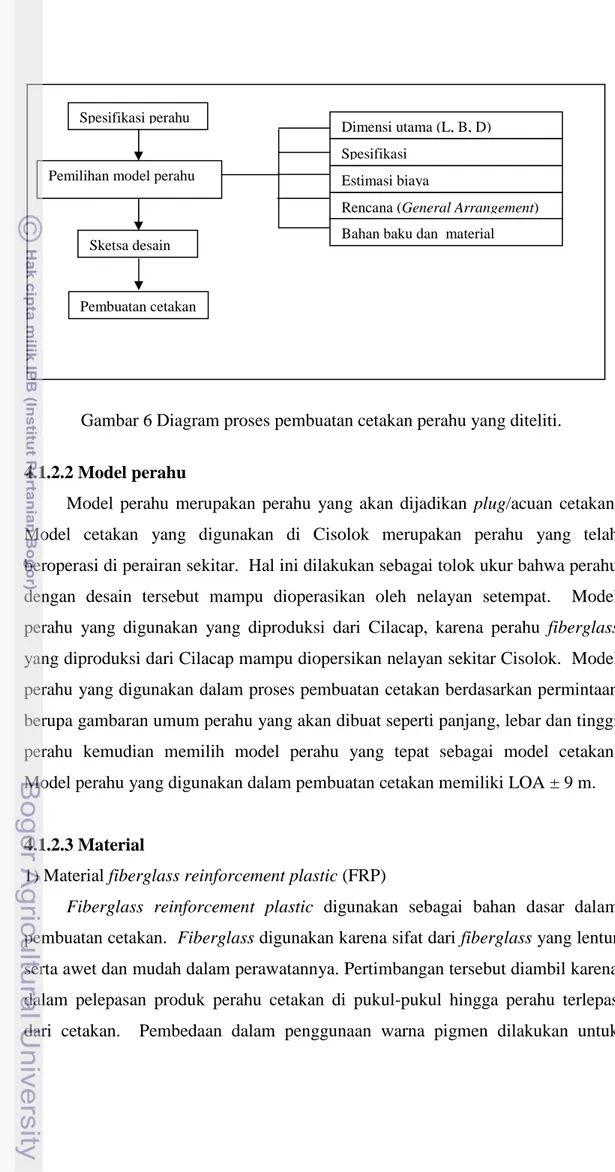

Desain merupakan hal yang penting dalam memulai suatu proses pembangunan, karena desain menggambarkan proses dari pembangunan dan menghasilkan gambar dari sebuah objek. Di dalam proses ini faktor biaya sangatlah terkait, sehingga diperlukan biaya yang cukup untuk membangun cetakan perahu yang permanen. Pembuat perahu fiberglass mulai melakukan pengerjaan pembuatan cetakan tanpa menggunakan gambar rencana desain (menggunakan gambar rancangan umum (general arrangement)) hanya mengandalkan keahlian dan kebiasaan pembuat perahu dalam membuat perahu kayu. Proses pembuatan cetakan perahu yang diteliti dapat dilihat pada Gambar 6.

Gambar 6 Diagram proses pembuatan cetakan perahu yang diteliti.

4.1.2.2 Model perahu

Model perahu merupakan perahu yang akan dijadikan plug/acuan cetakan. Model cetakan yang digunakan di Cisolok merupakan perahu yang telah beroperasi di perairan sekitar. Hal ini dilakukan sebagai tolok ukur bahwa perahu dengan desain tersebut mampu dioperasikan oleh nelayan setempat. Model perahu yang digunakan yang diproduksi dari Cilacap, karena perahu fiberglass yang diproduksi dari Cilacap mampu diopersikan nelayan sekitar Cisolok. Model perahu yang digunakan dalam proses pembuatan cetakan berdasarkan permintaan berupa gambaran umum perahu yang akan dibuat seperti panjang, lebar dan tinggi perahu kemudian memilih model perahu yang tepat sebagai model cetakan. Model perahu yang digunakan dalam pembuatan cetakan memiliki LOA ± 9 m.

4.1.2.3 Material

1) Material fiberglass reinforcement plastic (FRP)

Fiberglass reinforcement plastic digunakan sebagai bahan dasar dalam

pembuatan cetakan. Fiberglass digunakan karena sifat dari fiberglass yang lentur serta awet dan mudah dalam perawatannya. Pertimbangan tersebut diambil karena dalam pelepasan produk perahu cetakan di pukul-pukul hingga perahu terlepas dari cetakan. Pembedaan dalam penggunaan warna pigmen dilakukan untuk

Spesifikasi perahu

Pemilihan model perahu

Sketsa desain

Pembuatan cetakan

Dimensi utama (L, B, D) Spesifikasi

Estimasi biaya

Rencana (General Arrangement) Bahan baku dan material

membedakan lapisan cetakan dengan perahu yang dibuat. Cetakan yang dibuat biasanya berwarna hitam agar terlihat jelas perbedaan warnanya. Apabila resin telah tercampur dengan pigmen, resin sulit untuk mengering walaupun telah diberikan katalis. Pada campuran resin yang telah diberi pigmen ditambahkan kobalt dengan takaran yang sama dengan jumlah/volume pigmen yang ditambahkan kedalam resin, agar resin cepat kering.

Resin yang digunakan dalam pembuatan cetakan merupakan resin jenis polyester orthophthalic yakni resin Yukalac 157. Serat yang digunakan sebagai penguat terdapat 3 macam yaitu mat 300, mat 400, dan woven roving 800. Material fiberglass yang digunakan dalam pembuatan cetakan dapat dilihat pada Tabel 3.

Tabel 3 Material FRP yang digunakan dalam pembuatan cetakan perahu dan kebutuhan

No Nama barang Jenis Kebutuhan (kg)

1 Resin Yukalac 157 100 2 Fiberglass Mat 300 30 Mat 400 10 Woven roving 800 10 3 Mirror glaze 2 4 Katalis 1 5 Kobalt 1 6 Erosil 1 7 Pigmen hitam 1 8 Talk 15 2) Material non-FRP

Material non-FRP pada pembangunan cetakan digunakan untuk menguatkan, menyambung dan merapihkan bagian-bagian konstruksi cetakan sebagai material utama pembangun cetakan perahu. Bahan material non-FRP yang digunakan dalam pembuatan cetakan dapat dilihat pada Table 4.

Berdasarkan Table 4, pada pembuatan cetakan kayu digunakan untuk penguatan (rangka) cetakan agar cetakan tidak mudah patah. Paku digunakan untuk penyambungan kayu yang digunakan. Lem digunakan untuk menyambung triplek yang digunakan sebagai cetakan gading-gading. Pendempulan dilakukan untuk menutup bagian yang luka/lubang baut pada model perahu agar resin yang dituang tidak mengisi lubang tersebut. Pengecatan pada badan cetakan dilakukan

agar cetakan terlihat indah dan yang terlihat tidak hanya warna mat yang dilapisi pada cetakan perahu.

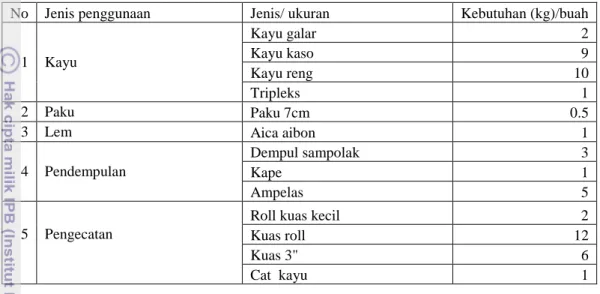

Tabel 4 Material non-FRP yang digunakan dalam pembuatan cetakan dan kebutuhan

No Jenis penggunaan Jenis/ ukuran Kebutuhan (kg)/buah

1 Kayu Kayu galar 2 Kayu kaso 9 Kayu reng 10 Tripleks 1 2 Paku Paku 7cm 0.5

3 Lem Aica aibon 1

4 Pendempulan

Dempul sampolak 3

Kape 1

Ampelas 5

5 Pengecatan

Roll kuas kecil 2

Kuas roll 12

Kuas 3" 6

Cat kayu 1

Penggunaan material-material diatas dilakukan oleh para pembuat perahu yang diteliti, dengan bantuan peralatan seperti mesin bor, mesin gerinda, gergaji. Peralatan pembantu yang digunakan dalam pembuatan perahu cadik FRP dapat dilihat pada Tabel 5.

Tabel 5 Peralatan pembantu dalam pembuatan cetakan

No Jenis peralatan Kebutuhan Fungsi

1 Mesin bor GSB

16 re 1

Digunakan untuk mengaduk gelcoat, membuat lubang.

2 Mesin gerinda

GWS G 100 1

Digunakan untuk merapihkan/memotong FRP yang tidak diperlukan

3 Mesin serut Ryu 1 Digunakan untuk meratakan permukaan kayu

4 Pisau kater 2 Digunakan untuk memotong mat

5 Gergaji 1 Digunakan untuk memotong kayu

6 Alat press 1 Digunakan untuk menarik kayu agar menempel

dengan FRP

7 Palu karet 1 Digunakan untuk melepaskan bagian cetakan dengan

produk

8 Majun/lap Seperlunya Digunakan untuk membersihkan cetakan dan

pelapisan mirror glaze

Penggunaan material-material diatas dilakukan oleh para pembuat perahu yang diteliti. Peralatan tersebut merupakan perlatan yang digunakan dalam pembuatan cetakan perahu yang akan dibuat.

4.1.2.4 Tahap pembuatan cetakan (

Tahap pembuatan cetakan dilakukan melalui empat tahap dimulai dari persiapan model perahu, laminasi badan cetaka

penyelesaian (finishing

1) Persiapan

Persiapan yang dilakukan dalam pembuatan cetakan terbagi menjadi dua, yaitu: persiapan model perahu dan pembuatan

untuk pembuatan cetakan antara lain

bagian bawah perahu berada diatas, kemudian melakukan perbaikan dan pembersihan model perahu. Perbaikan perahu meliputi pendempulan lubang pada model perahu serta pengampelasan bagian model perahu yang tidak rata dan diinginkan pada model perahu karena akan terbentuk pada cetakan. Dempul sampolak digunakan untuk menutup lubang yang terdapat pada model sehingga bagian yang berlubang akan tertutup dengan dempul. Bagian yang terkena dempul diampelas hingga bagian

Gambar 7 Pendempulan model perahu sebelum pembuatan cetakan

Model perahu yang digunakan telah rapi, kemudian model perahu dibersihkan agar kotoran yang melekat pada model perahu terlepas. Pemolesan

dengan mirror glaze

glaze dilakukan hingga bagian model perahu tertutup rata. Proses pemolesan dilakukan berulang hingga tiga kali ulangan agar

menutupi badan model cetakan sehing

perahu.

4.1.2.4 Tahap pembuatan cetakan (mould)

Tahap pembuatan cetakan dilakukan melalui empat tahap dimulai dari persiapan model perahu, laminasi badan cetakan, pelepasan cetakan, dan tahap

finishing).

Persiapan yang dilakukan dalam pembuatan cetakan terbagi menjadi dua, yaitu: persiapan model perahu dan pembuatan gelcoat. Persiapan yang dilakukan untuk pembuatan cetakan antara lain membalik posisi model perahu sehingga bagian bawah perahu berada diatas, kemudian melakukan perbaikan dan pembersihan model perahu. Perbaikan perahu meliputi pendempulan lubang pada model perahu serta pengampelasan bagian model perahu yang tidak rata dan diinginkan pada model perahu karena akan terbentuk pada cetakan. Dempul sampolak digunakan untuk menutup lubang yang terdapat pada model sehingga bagian yang berlubang akan tertutup dengan dempul. Bagian yang terkena dempul diampelas hingga bagianyang didempul menjadi halus dan licin.

Gambar 7 Pendempulan model perahu sebelum pembuatan cetakan

Model perahu yang digunakan telah rapi, kemudian model perahu dibersihkan agar kotoran yang melekat pada model perahu terlepas. Pemolesan

dilakukan setelah model perahu bersih. Pemolesan

dilakukan hingga bagian model perahu tertutup rata. Proses pemolesan dilakukan berulang hingga tiga kali ulangan agar mirror glaze

menutupi badan model cetakan sehingga cetakan mudah terlepas dari model Tahap pembuatan cetakan dilakukan melalui empat tahap dimulai dari n, pelepasan cetakan, dan tahap

Persiapan yang dilakukan dalam pembuatan cetakan terbagi menjadi dua, . Persiapan yang dilakukan membalik posisi model perahu sehingga bagian bawah perahu berada diatas, kemudian melakukan perbaikan dan pembersihan model perahu. Perbaikan perahu meliputi pendempulan lubang pada model perahu serta pengampelasan bagian model perahu yang tidak rata dan tidak

diinginkan pada model perahu karena akan terbentuk pada cetakan. Dempul sampolak digunakan untuk menutup lubang yang terdapat pada model sehingga bagian yang berlubang akan tertutup dengan dempul. Bagian yang terkena

yang didempul menjadi halus dan licin.

Gambar 7 Pendempulan model perahu sebelum pembuatan cetakan.

Model perahu yang digunakan telah rapi, kemudian model perahu dibersihkan agar kotoran yang melekat pada model perahu terlepas. Pemolesan dilakukan setelah model perahu bersih. Pemolesan mirror

dilakukan hingga bagian model perahu tertutup rata. Proses pemolesan

mirror glaze benar-benar

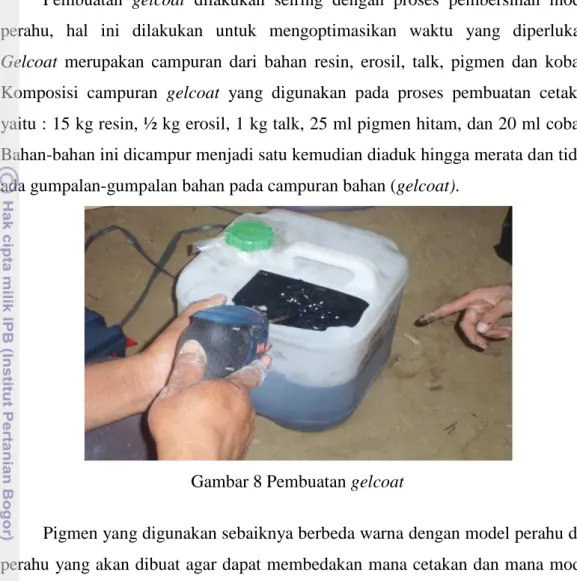

Pembuatan gelcoat dilakukan seiring dengan proses pembersihan model perahu, hal ini dilakukan untuk mengoptimasikan waktu yang diperlukan.

Gelcoat merupakan campuran dari bahan resin, erosil, talk, pigmen dan kobalt.

Komposisi campuran gelcoat yang digunakan pada proses pembuatan cetakan yaitu : 15 kg resin, ½ kg erosil, 1 kg talk, 25 ml pigmen hitam, dan 20 ml cobalt. Bahan-bahan ini dicampur menjadi satu kemudian diaduk hingga merata dan tidak ada gumpalan-gumpalan bahan pada campuran bahan (gelcoat).

Gambar 8 Pembuatan gelcoat

Pigmen yang digunakan sebaiknya berbeda warna dengan model perahu dan perahu yang akan dibuat agar dapat membedakan mana cetakan dan mana model yang digunakan pada proses pelepasan dan pada saat proses gelcoating yang tidak rata dapat diketahui dan diatasi lebih dini.

2) Laminasi badan cetakan

Pembuatan cetakan dikerjakan dengan melakukan laminasi yang tebalnya disesuakan dengan standar unkuran perahu yang dibuat. Proses laminasi pembuatan cetakan disesuaikan dengan urutan berikut :

(1) Gelcoat

Lapisan gelcoat merupakan lapisan awal dan lapisan akhir pada pembuatan cetakan perahu, hal ini karena sifat lapisan gelcoat apabila kering permukaan lapisan ini menutupi lapisan salanjutnya maupun sebelumnya serta memiliki permukaan yang halus. Pelapisan gelcoat dilakukan jika mirror glaze telah kering (±1 jam).

Gambar 9 Pelapisan gelcoat pada model perahu

Pelapisan gelcoat dengan cara hand lay up menggunakan kuas berukuran 3 inch, metode yang dilakukan sama halnya dengan mengecat. Proses pelapisan

gelcoat dilakukan sebanyak 3 lapis atau hingga warna dasar model perahu tidak

terlihat. Komposisi katalis yang digunakan pada proses gelcoating adalah ± 800 ml gelcoat dicampur dengan ± 3 ml katalis.

(2) Mat 300

Lapisan mat 300 dilapiskan setelah gelcoating selesai dan kering (± 1 jam).

Mat tipis dilapiskan setelah gelcoat agar mat dapat merekat sempurna dengan gelcoat. Apabila mat tebal yang dilapiskan terlebih dahulu, khawatirnya resin

lama kering sehingga mat tidak menempel sempurna dengan gelcoat. Didalam pelapisannya, mat 300 dipasang secara melintang agar bagian dasar cetakan lebih tebal dibandingkan bagian badan perahu.

Setiap sambungan, mat ditumpuk sepanjang 5cm agar mat menyatu dengan

mat sebelumnya. Komposisi resin dengan katalis yang digunakan ± 800 ml resin

dicampur dengan ±3 ml katalis. Pada proses pelapisan mat pertama ini dibutuhkan

mat 300 sebanyak 20 potong mat 300 (5 cm x 1 m), 20 buah mat 300 (1 m x 1 m),

Gambar 10 Pelapisan mat 300 dalam pembuatan cetakan (3) Woven roving 800

Woven roving 800 merupakan lapisan inti pada proses laminasi pembuatan

cetakan. Fungsi woven roving sebagai penguat badan cetakan karena bahan berbentuk anyaman sehingga lebih kuat dibanding mat. Pelapisan woven roving dilakukan apabila lapisan sebelumnya telah kering (± 1½ jam). Didalam pengerjaan lapisan woven roving, woven roving dipasang secara melintang tanpa ada sambungan pada bagian dasar cetakan. Untuk sambungan memanjang woven

roving ditumpuk sepanjang 5cm.

Gambar 11 Pelapisan woven roving dalam pembuatan cetakan

Proses pelapisan woven roving terjadi kekurangan bahan, karena woven

roving yang tersedia hanya 10 kg. Dalam pembuatan cetakan kekurangan bahan

maka bagian dasar yang membutuhkan kekuatan yang lebih besar diutamakan, sedangkan bagian badan perahu yang tidak terkena woven roving dilapisi dengan

mat 400 sebanyak 2 lapis. Pada lapisan woven roving membutuhkan 30 kg resin

dan ± 112 ml katalis, karena setiap 800 ml resin ditambahkan katalis sebanyak 3ml.

(4) Rangka (kayu) dan Mat 400

Pembuatan rangka cetakan menggunakan kayu yang dijual di material bangunan. Adapun kayu yang digunakan ada 3 (tiga) macam yaitu kayu reng sebagai penguat memanjang (longitudinal) pada bawah sheer, kayu kaso sebagai kekuatan memanjang (longitudinal) pada badan perahu dan kekuatan melintang (transversal) pada kaki cetakan, dan kayu galar sebagai kekuatan melintang (transversal) untuk dudukan kaki cetakan. Fungsi kayu pada cetakan sebagai dudukan cetakan agar cetakan dapat berdiri saat pembuatan perahu dan penguat badan cetakan secara longitudinal dan transversal agar saat proses pembuatan perahu cetakan tidak berubah. Kayu yang dibutuhkan pada pembuatan rangka yaitu 2 buah kayu galar panjang 2 m, 10 buah kayu reng panjang 4 m, 9 buah kayu kaso panjang 3 m.

Gambar 12 Cara merekatkan kayu pada bagian bawah sheer

Merekatkan kayu dan badan cetakan dengan cara kayu ditempelkan ke tempat kayu akan direkatkan dengan menggunakan alat press/paku dengan ukuran 7 cm (pemakuan dilakukan hanya antara kayu dengan kayu) agar kayu benar-benar menempel dengan badan cetakan. Bagian yang tidak berongga antara kayu dengan fiberglass dilaminasi menggunakan mat 400, agar merekat dengan baik potongan mat dilebihkan minimal 5 cm.

Dempul yang terbuat dari ±1 kg resin, ±1 kg talk, ±10 ml pigment, ±10 ml kobalt, dan ±15 ml katalis digunakan jika terdapat rongga antara kayu dengan badan cetakan. Pemasangan rangka cetakan dimulai dari pemasangan reng pada bawah sheer agar pada proses pelepasan sheer tidak mengalami kerusakan. Pemasangan kayu galar yang dipotong menyesuaikan ukuran lebar dasar cetakan perahu kemudian diketam menggunakan pahat mengikuti lekuk dasar cetakan agar dasar cetakan dapat ditumpu sehinnga cetakan tidak mudah patah saat pembuatan perahu. Kayu galar dipasang pada 4 (empat) titik sebagai dudukan kaki-kaki cetakan. Pemasangan kayu kaso sebagai kaki-kaki cetakan, kaso dipasang tegak lurus dengan kayu galar yang telah dipasang sampai menempel dengan kayu reng yang berada dibawah sheer.

Gambar 13 Pendempulan pada sela antara kayu dengan badan perahu. Kayu kaso dipasang melintang pada badan cetakan agar badan cetakan memiliki kekuatan melintang dan tidak mudah terbelah. Menyambungkan antara kaki-kaki dengan galar menggunakan paku ukuran 7cm, setiap kaki pasang dua paku agar tidak mudah terlepas. Ukuran tinggi ujung kaki-kaki diukur dan dipotong setelah kaki terpasang, hal ini dilakukan agar cetakan perahu berdiri sejajar dan ditopang dengan kaki-kakinya. Pemasangan kayu kaso sebagai kekuatan memanjang badan cetakan, pemasangan ditempatkan pada posisi batas air model perahu. Pemasangan kayu pada batas air karena membutuhkan kekuatan agar badan cetakan tidak pecah pada lekukan cetakan.

Pemasangan kayu reng sebagai kekuatan memanjang pada bagian dasar cetakan. Kayu reng dipotong dengan panjangnya adalah jarak antara kayu galar.

Setiap jarak galar dipasang dua kayu reng dengan pemasangan berada pada kanan dan kiri dasar cetakan.

3) Pelepasan cetakan

Pelepasan cetakan dilakukan pada keesokan hari setelah pemasangan kerangka, hal ini dilakukan agar cetakan yang dibuat telah kering dan dapat dilepas dari model perahu. Pada proses pelepasan cetakan, cetakan dipukul-pukul menggunakan palu karet agar cetakan lepas dari model. Bagian cetakan yang dipukul-pukul terutama bagian siku, karena bagian ini adalah tempat yang sulit lepas. Pada bagian sheer cetakan dipahat menggunakan kayu yang ujungnya dipipihkan agar bagian antara sheer cetakan dan sheer model terpisah. Pemahatan dilakukan ke semua sisi sheer agar tidak ada lagi bagian sheer yang masih merekat dengan model. Majun diselipkan antara sheer cetakan dan sheer model untuk memastikan sheer telah terlepas dan memudahkan pengangkatan cetakan. Majun disisipkan mengelilingi cetakan perahu menandakan bahwa bagian sheer tersebut telah terlepas.

Apabila cetakan dan model telah lepas kemudian cetakan dilepas dari model. Pengangkatan cetakan dilakukan dari bagian haluan cetakan, karena dari bagian haluan tenaga yang dibutuhkan untuk melepas lebih sedikit daripada mengangkat cetakan dari buritan. cetakan dibalik agar dapat berdiri dengan kaki-kakinya setelah cetakan terlepas dari model.

4) Penyelesaian (finishing)

Tahap penyelesaian meliputi perapihan sisi-sisi sheer yang tidak diperlukan yang dapat mengganggu pembuatan perahu, pengecatan kaki-kaki cetakan serta bagian luar mould, dan pengampelasan bagian yang rusak dan dirapihkan menggunakan dempul.

4.1.3 Pembuatan perahu

4.1.3.1 Desain perahu cadik FRP

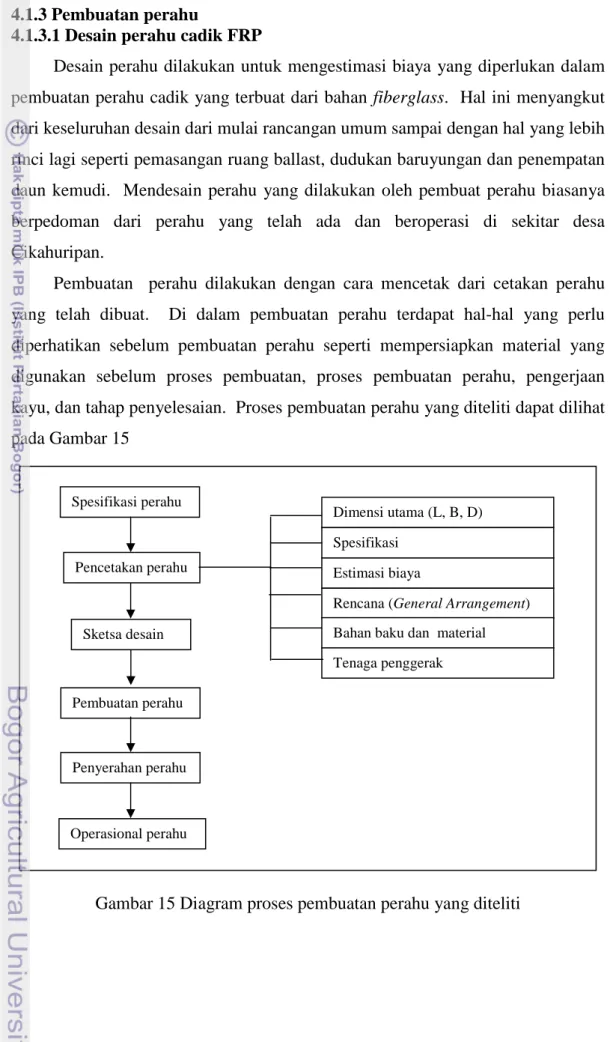

Desain perahu dilakukan untuk mengestimasi biaya yang diperlukan dalam pembuatan perahu cadik yang terbuat dari bahan fiberglass. Hal ini menyangkut dari keseluruhan desain dari mulai rancangan umum sampai dengan hal yang lebih rinci lagi seperti pemasangan ruang ballast, dudukan baruyungan dan penempatan daun kemudi. Mendesain perahu yang dilakukan oleh pembuat perahu biasanya berpedoman dari perahu yang telah ada dan beroperasi di sekitar desa Cikahuripan.

Pembuatan perahu dilakukan dengan cara mencetak dari cetakan perahu yang telah dibuat. Di dalam pembuatan perahu terdapat hal-hal yang perlu diperhatikan sebelum pembuatan perahu seperti mempersiapkan material yang digunakan sebelum proses pembuatan, proses pembuatan perahu, pengerjaan kayu, dan tahap penyelesaian. Proses pembuatan perahu yang diteliti dapat dilihat pada Gambar 15

Gambar 15 Diagram proses pembuatan perahu yang diteliti Spesifikasi perahu Pencetakan perahu Sketsa desain Pembuatan perahu Dimensi utama (L, B, D) Spesifikasi Estimasi biaya

Rencana (General Arrangement) Bahan baku dan material

Penyerahan perahu

Operasional perahu

4.1.3.2 Dimensi utama perahu cadik FRP

Dimensi utama perahu meliputi panjang (L), lebar perahu (B), dan dalam perahu (D), ketiga dimensi ini memengaruhi kelayakan perahu. Dari hasil pengukuran di lapangan didapatkan hasil pengukuran perahu cadik FRP pada Tabel 6.

Tabel 6 Dimensi utama perahu dan spesifikasi mesin perahu cadik FRP menurut data primer lapang 2009

No Keterangan Ukuran perahu (m)

1 LOA 9,56

2 LPP 8,2

3 D 0,735

4 B 1,116

5 CUNO (cubic number (m3)) 6,73

6 GT 1,08

7 Jenis mesin Outboard

8 Merk mesin Yamaha

9 Kekuatan mesin (PK) 9

10 Bahan bakar Bensin

Berdasarkan Tabel 6, dapat diketahui bahwa CUNO perahu cadik sebesar 6,73 m3. Semakin besar perahu maka kekuatan mesin yang digunakan semakin besar. Kekuatan mesin yang digunakan sebagai tenaga penggerak perahu sebesar 9 PK.

4.1.3.3 Rancangan umum

Gambar rancangan umum perahu bertujuan untuk menentukan ruang diatas dan dibawah dek perahu. Hasil pengukuran perahu dilapang dapat dibuat gambar rencana dari perahu yang diteliti. Gambar ini terdiri atas dua bagian , yaitu gambar tampak samping dan gambar tampak atas. Pada rancangan umum ruang utama yang dibuat adalah ruang ballast haluan dan ballast buritan. Sistem ballast merupakan sistem untuk dapat memposisikan perahu dalam keadaan seimbang baik dalam keadaan trim depan maupun belakang, maupun keadaan oleng.

56

4.1.3.4 Material

1) Material fiberglass reinforcement plastic (FRP)

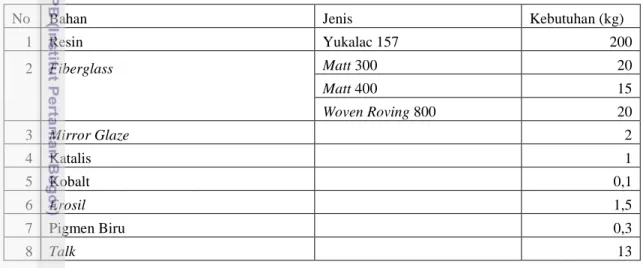

Material FRP merupakan bahan dasar yang digunakan dalam pembuatan perahu cadik yang dilakukan di desa Cikahuripan. Resin yang digunakan dalam pembuatan perahu merupakan resin jenis polyester orthophthalic yakni resin yukalac 157. Serat yang digunakan sebagai penguat terdapat 3 macam yaitu mat 300, mat 400, dan woven

roving 800. Material fiberglass yang digunakan dalam pembuatan perahu cadik FRP di

desa Cikahuripan dapat dilihat pada Tabel 7.

Tabel 7 Material FRP yang digunakan dalam pembuatan perahu dan kebutuhan

No Bahan Jenis Kebutuhan (kg)

1 Resin Yukalac 157 200 2 Fiberglass Matt 300 20 Matt 400 15 Woven Roving 800 20 3 Mirror Glaze 2 4 Katalis 1 5 Kobalt 0,1 6 Erosil 1,5 7 Pigmen Biru 0,3 8 Talk 13

Material FRP merupakan bahan dasar yang digunakan dalam pembuatan perahu cadik yang dilakukan di desa Cikahuripan. Resin yang digunakan dalam pembuatan perahu merupakan resin jenis polyester orthophthalic yakni resin yukalac 157. Serat yang digunakan sebagai penguat terdapat 3 macam yaitu mat 300, mat 400, dan woven

roving 800.

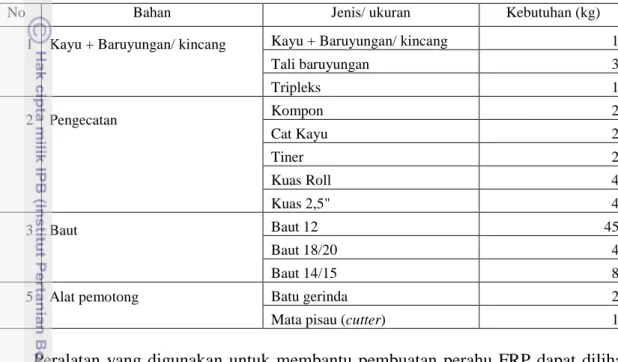

2) Material non-FRP

Material non-FRP pada pembagunan perahu digunakan untuk menguatkan, menyambung dan merapihkan bagian-bagian konstruksi perahu sebagai material utama pembangun perahu. Bahan material non-FRP yang digunakan dalam pembuatan cetakan dapat dilihat pada Tabel 8. Pembuatan perahu dengan bahan FRP dalam pembuatannya membutuhkan peralatan-peralatan yang dapat membantu proses

pengerjaan bahan selain bahan FRP dan juga membantu dalam proses perapihan badan perahu.

Tabel 8 Material non-FRP yang digunakan dalam pembuatan perahu dan kebutuhan

No Bahan Jenis/ ukuran Kebutuhan (kg)

1

Kayu + Baruyungan/ kincang

Kayu + Baruyungan/ kincang 1

Tali baruyungan 3 Tripleks 1 2 Pengecatan Kompon 2 Cat Kayu 2 Tiner 2 Kuas Roll 4 Kuas 2,5" 4 3 Baut Baut 12 45 Baut 18/20 4 Baut 14/15 8 5 Alat pemotong Batu gerinda 2

Mata pisau (cutter) 1

Peralatan yang digunakan untuk membantu pembuatan perahu FRP dapat dilihat pada Tabel 9. Alat yang digunakan untuk membantu pengerjaan pembuatan perahu merupakan peralatan yang digunakan untuk pengerjaan bangunan rumah.

Tabel 9 Peralatan pembantu dalam pembuatan cetakan

No Jenis peralatan Kebutuhan Fungsi

1 Mesin bor GSB 16

re 1 Digunakan untuk mengaduk gelcoat, membuat lubang.

2 Mesin gerinda

GWS G 100 1

Digunakan untuk merapihkan/memotong FRP yang tidak diperlukan

3 Mesin serut Ryu 1 Digunakan untuk meratakan permukaan kayu

4 Pisau kater 2 Digunakan untuk memotong mat

5 Gergaji 1 Digunakan untuk memotong papan

6 Pahat 1 Digunakan untuk melubangi kayu/papan sebagai tempat

menempel baut

7 Alat press 1 Digunakan untuk menarik kayu agar menempel dengan

FRP

8 Palu karet 1 Digunakan untuk melepaskan bagian cetakan dengan

produk

9 Petel 1 Digunakan untuk mengikis kayu agar lurus

10 Majun/lap 5 kg Digunakan untuk membersihkan cetakan dan pelapisan

4.1.3.5 Tahap pembuatan perahu

1) Persiapan cetakan perahu

Persiapan cetakan dilakukan untuk mengkondisikan cetakan menjadi lebih baik agar siap untuk melakukan pencetakan perahu. Persiapan yang dilakukan antara lain penghalusan cetakan, pembersihan cetakan, dan pelapisan mirror glaze. Disamping itu dilakukan pula pembuatan gelcoat dan dempul untuk kebutuhan pada proses pembuatan perahu.

(1) Penghalusan cetakan

Cetakan yang dibuat sebelum digunakan dikontrol kembali. Cetakan yang dibuat terdapat bagian yang bergelombang atau tidak rata maka bagian tersebut dihaluskan agar bagian perahu yang terbentuk tidak cacat atau berlubang. Pengampelasan yang dikerjakan pada permukaan cetakan yang terlihat kasar/tidak rata. Ampelas dicelupkan kedalam air supaya permukaan ampelas lebih kesat, agar proses pengampelasan cepat rata. Permukaan cetakan yang telah selesai diampelas kemudian dipoles agar bagian tersebut menjadi licin dan halus, karena diampelas saja permukaan cetakan kurang halus.

(2) Pembersihan cetakan

Pembersihan perahu model dilakukan untuk menghindari adanya debu atau kotoran dan juga kotoran bekas pengampelasan yang akan membuat mirror glaze tidak menempel pada permukaan cetakan dan ketika proses pencetakan ada debu yang menempel sehingga cetakan tidak halus.

(3) Pelapisan mirror glaze

Pelapisan mirror glaze bertujuan agar perahu yang dicetak mudah dilepas dari cetakan. Untuk mempermudah proses pelepasan perahu nantinya, Pelapisan harus benar-benar merata dan tidak ada permukaan cetakan yang tidak terkena mirror glaze. Oleh karena itu untuk mengantisipasi hal tersebut tidak terjadi, maka dilakukan pelapisan sebanyak 3 (tiga) kali lapisan.

(4) Pembuatan gelcoat

Pembuatan gelcoat dilakukan oleh satu orang pekerja. Gelcoat dibuat dengan campuran 40 kg resin, 1½ kg erosil, 30 ml pigmen dan 30 ml kobalt. Semua bahan dicampur jadi satu, kemudian diaduk meggunakan mixer. Mixer terbuat dari besi di

bentuk seperti garpu dengan pemutar menggunakan mesin bor. Campuran bahan tadi di aduk sampai rata sampai kental hingga semua bahan menyatu.

Gambar 18 Pembuatan gelcoat untuk lapisan perahu (5) Pembuatan dempul

Pembuatan dempul menggunakan bahan 3 kg resin, 3 kg talk, 18 ml pigmen, dan 18 ml kobalt. Bahan dicampur dan diaduk hingga rata, apabila bahan kurang kental dapat ditambahkan talk. Penambahan resin dilakukan sedikit-demi sedikit hingga dempul yang terbentuk sesuai dengan keinginan.

Gambar 19 Pembuatan dempul 2) Pemasangan nama perahu

Nama perahu dibuat dengan menggunakan scotlet. Sebelum pemasangan scotlet, terlebih dahulu pada permukaan yang akan di pasang scotlet dilapisi dengan resin tanpa

campuran pigmen, karena sifat resin yang transparan jika kering dan melindungi nama perahu agar tidak mudah lepas. Pemasangan scotlet bersifat tidak harus, hanya sebagai tanda nama perahu.

Pada waktu pemasangan scotlet terjadi masalah, scotlet plastik yang dipasang keriput karena tidak kuat dengan panasnya resin. Nama perahu yang dibuat dilapisi dengan resin, bahan tersebut harus memiliki titik leleh yang tinggi agar tidak meleleh karena panasnya resin.

Gambar 20 Pemasangan scotlet nama perahu 3) Pembuatan badan perahu

Pembuatan badan perahu dilakukan dengan teknik laminasi. Teknik laminasi yang dilakukan pada pembangunan perahu di Cisolok Sukabumi adalah sebagai berikut: (1) Pelapisan gelcoat

Lapisan gelcoat merupakan lapisan pertama dan lapisan terakhir pada pembuatan perahu. gelcoat dilapiskan pada cetakan setelah dipastikan pelapisan mirror glaze sudah merata dan kering.

Pelapisan gelcoat dengan menggunakan kuas ukuran 3 inch, caranya hampir sama dengan mengecat. Pelapisan gelcoat dilakukan sebanyak 3 (tiga) kali ulangan/lapis. Lapisan gelcoat bertujuan agar permukaan terluar cetakan halus.

(2) Pelapisan mat 300

Mat 300 dilapiskan setelah lapisan gelcoat kering. Mat 300 dipasang merata pada

permukaan cetakan yang telah tertutup gelcoat, kemudian dicor cairan resin yang sudah diberi katalis. Untuk pencampuran katalis dan resin dengan perbandingan, satu gayung

resin (800 ml) di campur ½ tutup botol (3 ml). Penyambungan antar sambungan harus

ditumpuk sekitar 5 cm.

Gambar 22 Pelapisan mat 300 (3) Pelapisan mat 400

Lapisan mat 400 merupakan lapisan setelah lapisan mat 300. Pelapisan mat 400 dilakukan setelah mat 300 kering. Pemasangan mat 400 sama halnya dengan pemasangan mat 300, dipasang merata keseluruh permukaan cetakan dan merupakan bagian yang telah tertutup dengan mat 300. Sebelum mat 400 dipasang, lapisan mat 300 yang berongga dipotong dan dirapihkan agar pada lapisan mat 400 tidak meggembung.

Gambar 23 pelapisan mat 400

Mat 400 yang telah terpasang merata diatas mat 300, kemudian dicor cairan resin

yang sudah diberi katalis. Perbandingan resin dengan katalis sama dengan perbandingan pada pengecoran mat 300. Sama halnya dalam penyambungan antar mat 300, penyambungan mat 400 harus ditumpuk sekitar 5 cm agar mat sambungan antar

mat kuat.

(4) Pelapisan woven roving 800

Woven roving 800 dilapiskan setelah tahap pelapisan mat 400 selesai dan

dipastikan sudah kering. Tahapan pelapisan woven roving sama dengan tahapan pelapisan mat 400, tetapi pemasangan woven roving dipasang melintang tanpa ada sambungan, sambungan hanya pada bagian memanjang. Fungsi pelapisan woven roving dan mat sama yaitu sebagai penguat badan perahu. Tetapi woven roving mempunyai bahan yang lebih tebal dan kasar sehingga lebih kuat.

Gambar 24 Pelapisan woven roving 800 (5) Pemasangan kayu pada bagian pisang-pisang

Pemasangan kayu pada bagian pisang-pisang dilakukan untuk memperkuat bagian

sebagai penguat memanjang perahu. Kayu yang digunakan kayu papan dengan lebar 10 cm dan tebal 3 cm. Pemasangan kayu dengan cara dibungkus dengan mat 300. Agar kayu menempel dengan fiberglass, kayu dipres menggunakan alat pres sehingga kayu tidak bergeser dan menempel dengan fiberglass saat dilaminasi dengan mat 300. Apabila terdapat rongga pada bagian antara kayu dengan fiberglass, bagian rongga tersebut diisi dengan dempul agar bagian kayu dan fiberglass menjadi satu dan kuat.

Gambar 25 Pemasangan kayu pada bagian pisang-pisang 4) Pelepasan

Proses pelepasan dimaksudkan untuk melepaskan perahu dari cetakan. Kegiatan ini dilakukan setelah proses pelapisan fiberglass dan pelapisan kayu pada bagian pisang-pisang selesai. Proses pelepasan perahu dilakukan dengan cara mekanik. Hal pertama yang dilakukan yaitu pemukulan mould dengan palu karet. Pemukulan dilakukan mengelilingi mould hingga suara pukulan yang terdengar tidak nyaring. Jika suara pukulan pada mould tidak nyaring menandakan bagian badan perahu dan badan cetakan terpisah.

Hal kedua yang dilakukan yaitu pemisahan bagian sheer perahu dengan sheer cetakan dangan pemahatan yang dilapisi dengan majun agar sheer tidak rusak. Pemahatan dilakukan karena pada bagian sheer tidak mudah lepas dengan cara dipukul. Bagian sheer yang telah terpisah diselipkan majun sebagai penanda kalau bagian tersebut telah terpisah dan sebagai selah untuk pengangkatan perahu. Setelah bagian

Perahu diangkat mulai dari bagian buritan, hal ini dilakukan karena pengangkatan dari buritan perahu mudah terangkat.

Perahu yang telah terpisah dari cetakan dirapihkan. Perapihan yang dilaku-kan antara lain pemotongan fiberglass yang terlalu panjang pada bagian sheer. Pemotongan dilakukan menggunakan gerinda sesuai batas sheer perahu yang dibuat.

5) Pengerjaan kayu (1) Gading-gading

Fungsi gading-gading adalah sebagai penguat badan perahu baik secara

longitudinal dan transversal. Kayu yang digunakan untuk tulang tulang ada 3 macam

yaitu kayu reng, kayu kaso dan kayu papan. Kayu reng digunakan sebagi penguat longitudinal dan kayu papan dan kayu kaso sebagai penguat transversal. Kayu papan sebelum dipasang dipotnong mengikuti lekuk badan perahu dengan ketebalan 10cm. Kayu-kayu ini di bungkus dengan mat yang dicor dengan resin. Setelah itu dilakukan

gelcoating agar bagian dalam perahu terlihat halus dan layak pakai.

Gambar 26 Pemasangan gading-gading (2) Tabung ballast

Tabung ballast merupakan ruangan kosong berisi udara, tabung ballast dibuat dengan tujuan ketika perahu terisi air penuh perahu tidak tenggelam karena masih ada udara/ruangan kosong berisi udara.

Gambar 27 Tabung ballast buritan Gambar 28 Tabung ballast haluan

Pemasangan dengan menggunakan tripleks yang diberi rangka mengikuti bentuk haluan dan buritan. Tripleks dilapisi mat yang dicor dengan resin sebanyak 3 lapis.

(3) Sheer

Pemasangan kayu pada sheer menggunakan kayu papan bayur dengan ukuran 10x3x400 cm sebanyak 4 buah. Pemasangan dilakukan dari buritan sampai dek perahu.

Gambar 29 Pemasangan sheer

Pemasangan dilakukan dengan menggunakan baut 12 panjang 8 cm. Baut dipasang dengan melubangi kayu sheer terlebih dahulu, menggunakan bor hingga menembus bagian fiberglass. Sebelum baut dipasang keliling kayu yang telah dilubangi dipahat agar kepala baut terbenam pada kayu. Lubang baut ditutup dengan dempul agar baut tidak mudah korosi setelah baut terpasang.

(4) Dek dan dudukan jangkar

Pemasangan dek menggunakan kayu papan bayur yang sama dengan kayu yang dipasang pada sheer dengan panjang mengikuti ukuran lebar perahu yang akan dipasang dek. Dek dipasang hanya pada bagian haluan diatas ballast haluan. Dudukan jangkar dipasang ±1 m dari ujung haluan menggunakan kayu kaso ukuran 5 cm × 10 cm yang panjangnya dilebihkan 30 cm pada sisinya, dari lebar perahu tempat dudukan jangkar dipasang.

Gambar 30 pembuatan lubang baut untuk memasang dek (5) Dudukan baruyungan

Dudukan baruyungan dipasang menggunakan kayu kaso ukuran 8 cm × 10 cm. Pemasangan dudukan baruyungan dilakukan pada dua titik, titik pertama dipasang 2 meter dari ujung buritan, sedangkan titik kedua dipasang pada jarak 3 meter dari titik pertama.

Pemasangan dudukan baruyungan sama halnya dengan pemasangan dudukan jangkar, panjang kayu dilebihkan 30 cm pada sisinya.

6) Penyelesaian

Penyelesaian merupakan tahap akhir dalam pembuatan perahu. Dalam tahap penyelesaian dilakukan perapihan bagian perahu. Tahap Perapihan bagian perahu meliputi pendempulan bagian bagian perahu yang berlubang seperti pada lubang baut. Pengecatan kayu sheer dan dek haluan perahu menggunakan cat kayu yang tahan air. Perapihan bagian perahu juga melakukan pemasangan baruyungan dan daun kemudi. Pemasangan baruyungan dan otel kemudi dilakukan saat perahu sudah siap ke laut.

4.2 Biaya pembuatan perahu cadik FRP

Biaya pembuatan perahu cadik dari bahan FRP di Cisolok, berdasarkan penelitian antara lain : modal investasi, upah tenaga kerja, transportasi pembelian bahan FRP, dan biaya material. Modal investasi meliputi pembuatan galangan, penyediaan alat yang diperlukan dalam pembuatan perahu, dan pembuatan cetakan perahu. Kesemuanya merupakan komponen-komponen pokok yang menentukan besarnya biaya dalam memulai usaha pembuatan perahu dan semua komponen tersebut merupakan biaya yang harus ditanggung oleh pemilik modal. Dari sektor penerimaan dalam pembuatan perahu cadik dengan bahan FRP, pada penelitian ini meliputi penerimaan pembuat perahu dan penjualan perahu. Penerimaan para tenaga kerja didapat dari upah yang diterima dari pemilik modal. Penerimaan penjualan didapatkan dari hasil penjualan perahu.

4.2.1 Modal investasi

Modal investasi adalah pengeluaran awal yang dilakukan oleh investor untuk membeli barang-barang yang diperlukan dalam pelaksanaan suatu usaha. Modal investasi yang dibutuhkan dalam pembuatan galangan perahu Rp. 5.000.000.00. Modal investasi untuk pembuatan cetakan perahu Rp.7.005.000.00. Rincian modal investasi untuk usaha pembuatan perahu di cisolok dapat dilihat pada Tabel 10.

Pada Tabel 10 dapat dilihat bahwa dalam pengadaan aset investasi biaya terbesar terdapat pada pengadaan cetakan perahu. Biaya untuk pengadaan cetakan perahu sebesar Rp. 7.005.000.00 atau sebesar 51.5% dari total biaya investasi yang dikeluarkan pemilik modal dalam berinvestasi. Biaya terkecil pada pengadaan palu karet sebesar

Rp. 15.000.00 dengan persentase perbandingan dengan total investasi yang dikeluarkan sebesar 0,11%.

Tabel 10 Perincian biaya investasi dan persentase pada cetakan perahu di Desa Cikahuripan 2009

No Nama barang Biaya (Rp) Total biaya (Rp) Persantase %

1 Galangan 5.000.000 5.000.000 36,76

2 Cetakan perahu 7.005.000 7.005.000 51,5

3 Mesin bor GSB 16 RE 658.000 658.000 4,84

4 Mesin gerinda GWS G 100 468.000 468.000 3,44

5 Mesin serut ryu 354.000 354.000 2,6

6 Pisau kater 35.000 35.000 0,26 7 Gergaji 35.000 35.000 0,26 8 Pahat 15.000 15.000 0,11 9 Alat pres 17.500 17.500 0,13 10 Palu karet 15.000 15.000 0,11 Total asset 13.602.500 100

4.2.2 Biaya pembuatan galangan perahu

Pembuatan galangan dilakukan karena belum terdapat galangan untuk pembuatan perahu fiberglass, maka pihak LPPM selaku pemberi bantuan dalam pengembangan desa Cikahuripan memberikan dana untuk pembangunannya. Galangan dibuat diatas tanah berukuran 16 m × 4 m berada dekat pantai dengan bangunan yang terbuat dari bambu. Listrik diperoleh dari rumah pak lurah yang tidak jauh dari lokasi galangan. Galangan dibuat dengan biaya Rp. 5.000.000.00, dana tersebut digunakan untuk pembelian bambu, kabel listrik, papan untuk pintu, kayu kaso, dan atap.

4.2.3 Biaya pembuatan cetakan 4.2.3.1 Biaya material

1) Material FRP

Material fiberglass reinforcement plastic (FRP) yang terdiri dari resin dan

fiberglass merupakan bahan baku utama yang digunakan dalam pembuatan cetakan

perahu fiberglass, sehingga keberadaan dan harga FRP sangat mempengaruhi pembuatan cetakan perahu dengan bahan dasar FRP. Perincian biaya pembelian material FRP untuk pembuatan perahu cadik dapat dilihat pada Tabel 11.

Tabel 11 Perincian biaya pembelian material Fiberglass Reinforcement Plastic (FRP) dan persentase pada cetakan perahu di Cisolok 2009

No Bahan Jenis Kebutuhan

(Kg) Harga satuan jual per kg Harga total (Rp) Persentase (%) 1 Resin Yucalak 157 100 23.000 2.300.000 58,49 2 Fiberglass Mat 300 30 22.000 660.000 16,79 Mat 400 10 22.000 220.000 5,6 WR 800 10 17.000 170.000 4,32 3 Mirror Glaze 2 85.000 170.000 4,32 4 Katalis 1 40.000 40.000 1,02 5 Kobalt 1 200.000 200.000 5,09 6 Erosil 1 90.000 90.000 2,29 7 Pigmen hitam 1 55.000 55.000 1,4 8 Talk 15 1.800 27.000 0,69 Total 3.932.000 100

Berdasarkan Tabel 11, dalam pengadaan bahan material FRP untuk pembuatan cetakan membutuhkan total biaya sebesar Rp. 3.932.000.00. Tabel biaya material FRP yang dibutuhkan dalam pembuatan cetakan menunjukan bahwa biaya pembelian resin sebanyak 200 kg membutuhkan biaya Rp. 2.300.000.00 dengan persentase perbandingan dengan total biaya pembelian sebesar 58.49%, karena dalam pembuatan cetakan dengan bahan FRP ini resin merupakan bahan dasar dalam pembuatannya. 2) Material non-FRP

Material non-FRP terdiri dari kayu, model perahu, bahan-bahan pengecatan, dan alat pemotong. Pembelian bahan material non-FRP dibeli di toko bangunan sekitar galangan. Perincian biaya pembelian material non-FRP untuk pembuatan cetakan perahu cadik dapat dilihat pada Tabel 11.

Tabel 12 menunjukan bahwa dalam pengadaan bahan non-FRP membutuhkan total biaya Rp. 1.873.000.00. Berdasarkan tabel pada pembuatan cetakan bahan non-FRP yang memiliki pembiayaan terbesar adalah biaya pengadaan cetakan. Pengadaan cetakan dilakukan dengan sistem sewa dengan nelayan yang memiliki perahu. Perahu disewa dengan biaya Rp. 1.250.000.00 atau sebesar 66,74% dari seluruh biaya non-FRP.

Tabel 12 Perincian biaya pembelian material non-FRP dan persentase pada cetakan perahu di Cisolok 2009

No Jenis

penggunaan Jenis/ ukuran

Kebutuhan (Kg) Harga satuan jual per Kg Harga total (Rp) Persentase (%)

1 Model perahu Perahu 1 1.250.000 1.250.000 66,74

2 Kayu Kayu galar 2 25.000 50.000 2,67 Kayu kaso 9 15.000 135.000 7,21 Kayu reng 10 6.000 60.000 3,2 Tripleks 1 50.000 50.000 2,67 3 Pengecatan Roll kuas kecil 2 10.000 20.000 1,07 Kuas Roll 12 2.500 30.000 1,6 Kuas 3" 6 6.000 36.000 1,92 4 Pendempul-an Dempul sampolak 3 35.000 105.000 5,61 Kape 1 15.000 15.000 0,8 Ampelas 5 5.000 25.000 1,33 5 Paku Paku 7cm 0,5 10.000 5.000 0,27

6 Lem Aica aibon 1 45.000 45.000 2,4

7 Alat pembersih Majun/lap 5 5.000 25.000 1,33 8 Alat pemotong Batu gerinda 2 8.000 16.000 0,85 Mata pisau (cutter) 1 6.000 6.000 0,32 Total 1.873.000 100

Pembiayaan terkecil pada pembelian paku 7 cm sebanyak 0,5 kg dengan biaya Rp.5.000.00 atau sebesar 0,27% dari total pembiayaan material non-FRP. Paku digunakan sebagai pengikat sementara bagian kayu yang akan diresin dan sebagai pengikat bagian kayu dengan kayu.

4.2.4 Biaya operasional

4.2.4.1 Biaya pembuatan perahu

Terdapat 3 (tiga) faktor yang menentukan biaya pembuatan perahu yaitu biaya material, biaya transportasi untuk pembelian material FRP dan upah tenaga kerja. Ketiga faktor tersebut merupakan komponen pokok yang menentukan besarnya biaya pembuatan perahu dan semua komponen tersebut merupakan biaya yang harus ditanggung oleh pemilik modal.

1) Biaya material

(1) Material fiberglass reinforcement plastic (FRP)

Material FRP yang terdiri dari resin dan fiberglass merupakan bahan baku utama yang digunakan dalam pambuatan suatu perahu fiberglass, sehingga keberadaan dan harga FRP sangat mempengaruhi pembuatan perahu dengan bahan dasar FRP. Perincian biaya pembelian material FRP untuk pembuatan perahu cadik dapat dilihat pada Tabel 13.

Berdasarkan data pada Tabel 13, jumlah total pembelian bahan pembentuk FRP untuk pembuatan perahu cadik berukuran Loa 9,56 m sebesar Rp. 5.726.500.00. Pembelian resin sebanyak 200 kg memiliki nilai persentase terbesar yakni 73,34% dengan total pembelian Rp. 4.200.000.00. Resin memiliki total pembelian paling besar karena resin digunakan untuk membuat gelcoat dan menempelkan fiberglass, sedangkan pembelian kobalt sebanyak 0,1 kg memiliki persentase terkecil yakni 0,35% dengan total pembelian Rp. 20.000.00. Kobalt digunakan sedikit karena kobalt digunakan untuk membantu mengeringkan saat resin ditambahkan dengan pigmen serta untuk menghemat pengeluaran biaya yang berlebih.

Tabel 13 Perincian biaya pembelian material FRP dan persentase pada perahu cadik di Cisolok 2009 No Biaya Perahu cadik 1,08 GT Persentase (%) Jenis Kebutuhan (Kg) Harga satuan jual per Kg Harga total (Rp) 1 Resin Yucalak 157 200 21.000 4.200.000 73,34 2 Fiberglass Matt 300 20 22.000 440.000 7,68 Matt 400 15 22.000 330.000 5,76 WR 800 20 17.000 340.000 5,94 3 Mirror glaze 2 85.000 170.000 2,97 4 Katalis 1 40.000 40.000 0,7 5 Kobalt 0,1 200.000 20.000 0,35 6 Erosil 1,5 90.000 135.000 2,36 7 Pigmen biru 0,3 85.000 25.500 0,45 8 Talk 13 2.000 26.000 0,45 Total 5.726.500 100

Dari Tabel 13 dapat dikatakan semakin besar ukuran perahu yang dibuat semakin banyak resin yang dibutuhkan dan biaya yang dikeluarkan untuk pembelian material semakin besar.

2) Material non-FRP

Material non-FRP terdiri dari kayu dan baruyungan/ cadik, bahan-bahan pengecatan, baut, dan alat pemotong. Pembelian bahan material non-FRP dibeli di toko bangunan sekitar galangan. Perincian biaya pembelian material non-FRP untuk pembuatan perahu cadik dapat dilihat pada Tabel 14.

Tabel 14 Perincian biaya pembelian material non-FRP dan persentase pada perahu cadik di Cisolok 2009

No Biaya Jenis/ ukuran Kebutuhan

(kg) Harga satuan jual per kg Harga total (Rp) Persentase (%) 1 Kayu dan Baruyungan/ kincang Kayu dan Baruyungan/ kincang 1 1.405.000 1.405.000 73,37 Tali baruyungan 3 45.000 135.000 7,05 Tripleks 1 50.000 50.000 2,61 2 Pengecatan Kompon 2 5.000 10.000 0,52 Cat Kayu 2 35.000 70.000 3,66 Tiner 2 26.000 52.000 2,72 Kuas Roll 4 5.000 20.000 1,04 Kuas 2,5" 4 4.000 16.000 0,84 3 Baut Baut 12 45 1.000 45.000 2,35 Baut 18/20 4 5.000 20.000 1,04 Baut 14/15 8 2.500 20.000 1,04 4 Alat pembersih Majun/lap 5 5.000 25.000 1,31 Ampelas 5 5.000 25.000 1,31 5 Alat pemotong Batu gerinda 2 8.000 16.000 0,84 Mata pisau (cutter) 1 6.000 6.000 0,31 Total 1.915.000 100

Berdasarkan data pada Tabel 14, jumlah total pembelian bahan non-FRP untuk pembuatan perahu cadik berukuran Loa 9,56 m sebesar Rp. 1.915.000.00. Pembelian kayu memiliki nilai persentase terbesar yakni 73,37% dengan total pembelian Rp. 1.405.000.00. Kayu memiliki total pembelian paling besar karena digunakan untuk

membuat sheer, gading-gading, daun kemudi, dan cadik. Pembelian satu set mata pisau (cutter) memiliki persentase terkecil yakni 0,31% dengan total pembelian Rp. 6.000.00.

Dari tabel diatas dapat disimpulkan bahwa semakin besar perahu yang dibuat maka semakin banyak pula kayu yang dibutuhkan maka semakin besar biaya yang dikeluarkan untuk membuat perahu.

3) Biaya transportasi untuk pembelian bahan FRP

Biaya transportasi dikeluarkan untuk pembelian bahan FRP karena agen penjual bahan FRP yang memasok bahan dalam jumlah besar hanya di Jakarta sehingga dibutuhkan biaya transportasi untuk pembelian bahan.

4) Biaya tenaga kerja

Sistem pembayaran upah tenaga kerja dalam pembuatan perahu bercadik dari

fibreglass adalah pembayaran harian. Besarnya nilai upah tenaga kerja dalam

pembuatan perahu di Cisolok adalah Rp. 50.000.00 perorang/hari. Di dalam pembuatan perahu fiberglass yang terdapat di Cisolok tidak terdapat pembagian khusus dalam pembuatan perahu. Jadi upah pembuatan perahu selama 8 (delapan) hari kerja sebesar Rp. 1.600.000.00 dengan pembayaran setengah diawal pengerjaan dan setengahnya dibayar jika perahu telah jadi.

4.2.5 Biaya total pembuatan perahu

Biaya total produksi merupakan hasil penjumlahan total dari biaya-biaya yang digunakan dalam pembangunan perahu yaitu biaya upah tenaga kerja dan biaya material. Biaya total produksi ini dikeluarkan oleh pemilik modal untuk membayar material yang dibeli dan biaya upah tenaga kerja. Biaya total pembuatan perahu dapat dilihat pada Table 15.

Tabel 15 Perincian biaya total pembuatan dan persentase pada perahu cadik di Cisolok 2009

No Jenis biaya Total Rp Persentase (%)

1 Biaya upah tenaga kerja 1.600.000 10.33

2 Biaya material 7.641.500 49.33

3 Biaya transportasi 500.000 3.23

4 Biaya pembelian mesin 9 PK 5.750.000 37.12

Berdasarkan data pada Tabel 15, dalam membuat satu set perahu dengan mesin biaya yang dikeluarkan sebesar Rp. 15.491.500.00. Pengeluaran biaya terbesar pada biaya pembelian material sebesar Rp. 7.641.500.00 dengan persentase 49.33%. Hal ini menandakan bahwa dalam membuat perahu cadik Loa 9,56 m, 49.33% biaya yang dikeluarkan untuk pembelian material perahu. Biaya transportasi untuk pembelian kebutuhan fiberglass di Cisolok hanya menyerap 3.23% biaya yang telah dikeluarkan yakni sebesar Rp. 500.000.00.

4.2.6 Penerimaan usaha

Penerimaan yang diperoleh dengan jalan penjualan perahu yang telah dibuat. Harga jual tiap perahu diperoleh dari biaya total produksi ditambah ± 10% dari biaya total pembelian material pembuatan perahu serta upah pekerja. Harga jual yang ditawarkan adalah sebesar Rp 10.750.000.00,