SIMULTANEOUS DEGUMMING AND CLARIFICATION

FOR CRUDE PALM OIL

Kelompok B.67.3.44

Andria Surya Kusumah [13004029] dan Efrat Sadeli [13004097]

Pembimbing

Dr. I. G. Wenten

Program Studi Teknik Kimia - Fakultas Teknologi Industri

Institut Teknologi Bandung

Abstrak

Minyak kelapa sawit merupakan minyak pangan yang paling banyak diproduksi di dunia. Dewasa ini, teknologi konvensional masih mendominasi proses pemurnian Crude Palm Oil (CPO) di berbagai negara. Bersamaan dengan hal tersebut banyak penelitian yang sudah membuktikan bahwa teknologi membran dapat digunakan untuk proses pemurnian kelapa sawit secara komersial. Penelitian ini dimaksudkan untuk mengevaluasi beberapa faktor yang mempengaruhi kinerja proses degumming dan klarifikasi secara simultan pada membrane ultrafiltrasi. Parameter – parameter yang akan dievaluasi antara lain : 1) Transmembrane pressure (TMP), temperatur (T), dan konsentrasi H3PO4 yang digunakan sebagai reagen degumming. Membran ultrafiltrasi (UF) yang digunakan di dalam penelitian ini memiliki diameter pori sebesar 0.01μ dan terbuat dari polipropilen (PP). Hasil dari penelitian ini menunjukkan bahwa kenaikan tekanan dan temperatur memicu kenaikan fluks dari permeat pada membrane. H3PO4 juga memiliki efek terhadap kenaikan fluks permeat disamping fungsi utamanya untuk menyingkirkan fosfolipid (gum).

.

Kata kunci: crude palm oil , degumming dan klarifikasi secara simultan,ultrafiltrasi

1. PENGANTAR

Minyak kelapa sawit merupakan salah satu minyak lemak pangan yang diperoleh dari buah kelapa sawit. Minyak kelapa sawit memiliki jumlah produksi kedua terbanyak di dunia setelah minyak kedelai (US Agricultural Department, 2004). Dewasa ini minyak kelapa sawit dilaporkan merupakan minyak dengan jumlah produksi terbanyak di dunia(Malaysian Palm Oil Statistics, 2005). Tingginya penggunaan minyak kelapa sawit saat ini dikarenakan fungsinya yang beraneka ragam contoh – contoh yang umum adalah sebagai sumber energi (biodiesel) dan bahan pangan (minyak goreng, sumber tokoferol, karoten).

Komposisi minyak kelapa sawit terutama terdiri atas triasilgliserol, yang mengandung asam – asam lemak baik jenuh maupun tak jenuh. Beberapa komponen minor yang juga terkandung di dalam minyak kelapa sawit adalah fosfolipid (gum), asam – asam lemak bebas, sterol – sterol, pigmen, protein, dan produk hasil otooksidasi. Komponen – komponen tersebut dapat mempengaruhi kualitas produk akhir dari pemurnian minyak kelapa sawit dan menurunkan efisiensi proses (Gunstone, 1994). Fosfatida juga dapat menyebabkan terjadinya peningkatan viskositas pada minyak kelapa sawit(Chikoti, 1988). Penyingkiran komponen – komponen minor tersebut dilakukan via tahap persiapan (pengempaan dan ekstraksi minyak mentah dari bungkil) dan pemurnian minyak kelapa sawit.

Kualitas minyak kelapa sawit ditentukan oleh proses pemurnian ditentukan oleh kualitas dari buah kelapa sawit yang dikirimkan ke dalam tempat pengempaan dan ekstraksi, sebagai contoh buah yang terlalu matang dapat mempercepat proses enzimatik dari lipase di dalam minyak sehingga banyak asam – asam lemak bebas yang muncul. Selain masalah tersebut buah yang terlalu matang biasanya menyebabkan kendala pada proses pemucatan (bleaching). Pada proses persiapan ini ada 4 tahap yang harus dilakukan (Eng, 2005) antara lain : 1) Sterilisasi – pada tahapan ini bungkil minyak kelapa sawit diumpankan pada kukus pada tekanan sedang untuk mendeaktivasi enzim – enzim dalam minyak yang dapat menyebabkan hidrolisis. Selain itu pengumpanan kepada kukus juga dimasukkan untuk mengendorkan bungkil buah dari tandannya. 2)

Digestion – Pada tahapan ini buah kelapa sawit diremukkan pada temperature tinggi untuk menghancurkan dinding buah sehingga mempermudah keluarnya minyak saat tahapan Pressing 3) Pressing – pada tahapan ini minyak dikempa menggunakan screw

press. 4) Klarifikasi – Pada tahapan ini minyak yang telah dikempa dan diekstraksi dari bungkil ditempatkan dalam tangki sentrifugasi dimana untuk menghilangkan kandungan air dan padatan tak larut. Pada tahapan ini terjadi kehilangan minyak yang cukup besar karena inefisiensi proses yang terjadi pada tangki klarifikasi. Proses klarifikasi konvensional terdiri atas beberapa unit, yaitu : Tangki minyak mentah, Settling Tank untuk minyak, Tangki minyak (setelah proses settling),

Pemurnian minyak, dan unit penghilangan air pada minyak (drying unit). Panjangnya tahapan klarifikasi juga menjadi salah satu masalah pada proses pengolahan minyak kelapa sawit konvensial. Pada kondisi tersebut teknologi membran memiliki potensi untuk menggantikan tahapan klarifikasi yang panjang tersebut. Teknologi membran dapat menahan padatan tak larut dan air serta melewatkan minyak sehingga dapat meminimalkan minyak yang terbuang.

Pemurnian minyak kelapa sawit dari komponen – komponen minor terdiri atas degumming, deasidifikasi, pemucatan dan deodorisasi. Panjangnya tahapan proses juga menjadi pemicu banyaknya energi yang harus disuplai di dalam proses. Beberapa penelitian melaporkan bahwa aplikasi membrane pada pemurnian minyak pangan berpotensi meningkatkan mutu dari minyak sekaligus meminimalkan penggunaan energi pada proses. Penghematan energi dapat dilakukan karena teknologi membran dapat mengabungkan beberapa tahapan proses seperti pengabungan tahapan

degumming dan pemucatan (Subramanian, 2001). Selain itu penggunaan teknologi membran juga meminimalkan penggunaan bahan kimia dalam proses. Karena alasan – alasan diatas teknologi membran dapat dan layak digunakan pada proses pemurnian minyak (Ebert, 1999) Pada penelitian ini beberapa parameter yang mempengaruhi proses degumming dan klarifikasi pada membrane ultrafiltrasi secara simultan akan dievaluasi. Membran yang digunakan bersifat hidrofobik. Parameter – parameter yang akan diuji antara lain tekanan, temperatur, dan konsentrasi H3PO4.

2. TEORI 2.1. Karakteristik CPO

Karakteristik CPO meliputi dua sifat utama yang dimiliki, yaitu sifat fisika dan sifat kimia. Sifat fisika (physical property) adalah suatu sifat zat yang menjadikannya berbeda dari zat-zat lain dan tidak menyebabkan perubahan kimia (Keenan, 1992). Sifat kimia (chemical property) adalah suatu sifat zat yang menyebabkan zat tersebut mengalami perubahan kimia.

Sifat fisika CPO meliputi warna, bau, berat jenis, viskositas, dan titik leleh, yang dapat diuraikan sebagai berikut :

• Warna minyak ditentukan oleh adanya pigmen yang masih terdapat di dalam minyak. CPO berwarna jingga. Warna merah jingga ini disebabkan oleh adanya pigmen karoten yang larut dalam minyak (Ketaren, 1986).

• Secara alami minyak kelapa sawit memiliki bau yang khas. Bau khas ini ditimbulkan oleh persenyawaan beta ionone. Selain bau yang timbul akibat adanya persenyawaan tersebut, ada pula bau yang timbul akibat adanya asam-asam lemak berantai pendek yang timbul akibat kerusakan minyak (Ibid).

• Berat jenis CPO berada pada rentang nilai tertentu. Nilai tersebut bergantung pada komposisi dan temperatur. Berat jenis CPO pada suhu kamar adalah 0,9 kg/m3 (Ibid).

• Viskositas CPO berada pada rentang nilai tertentu. Hal ini bergantung pada komposisi asam lemak penyusun CPO yang tidak tetap. Selain itu, viskositas juga merupakan suatu besaran fisika yang dipengaruhi oleh temperatur.

• Titik leleh CPO berada pada suatu rentang suhu tertentu. (Ibid). Hal ini disebabkan karena minyak sawit mengandung beberapa macam asam lemak yang mempunyai titik cair yang berbeda-beda. Sifat kimia CPO meliputi bilangan peroksida, bilangan asam, dan bilangan iod.

• Bilangan peroksida merupakan nilai terpenting untuk menentukan derajat kerusakan pada minyak (Ibid). Asam lemak tak jenuh dapat mengikat oksigen dengan ikatan rangkapnya sehingga membentuk peroksida. Peroksida inilah yang mengakibatkan minyak menjadi tengik.

• Bilangan asam merupakan ukuran dari jumlah asam lemak bebas (Ibid). Asam lemak bebas (free fatty acid) terbentuk akibat adanya reaksi hidrolisis dalam minyak. Melalui reaksi hidrolisis, minyak diubah menjadi asam lemak bebas dan gliserol. Reaksi hidrolisis, yang dapat mengakibatkan kerusakan minyak, terjadi karena minyak mengandung sejumlah air.

• Bilangan iod merupakan nilai yang menyatakan jumlah asam lemak tak jenuh dalam minyak (Ibid). Asam lemak tak jenuh mampu menyerap sejumlah iod dan membentuk senyawa jenuh. Besarnya jumlah iod yang diserap menunjukkan banyaknya ikatan rangkap atau ikatan tak jenuh dalam minyak.

2.2. Parameter Kualitas CPO

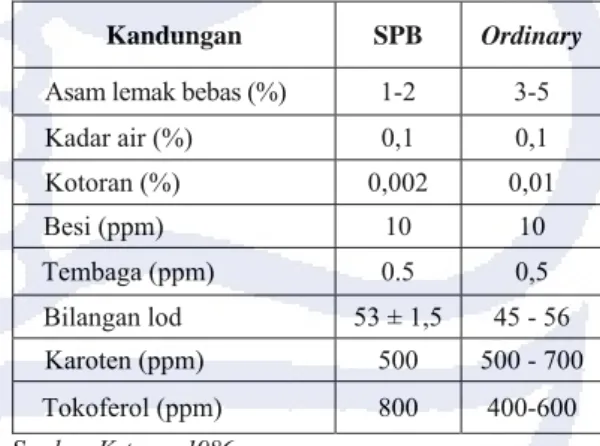

Parameter utama yang digunakan untuk menentukan standar mutu CPO antara lain kandungan free fatty acid, kandungan air, partikel pengotor tak terlarut, bilangan peroksida, bilangan iod, dan warna. Karakteristik CPO yang memenuhi standar mutu disajikan pada Tabel 2.

Tabel 2 Standar mutu SPB dan Ordinary

Kandungan SPB Ordinary

Asam lemak bebas (%) 1-2 3-5

Kadar air (%) 0,1 0,1 Kotoran (%) 0,002 0,01 Besi (ppm) 10 10 Tembaga (ppm) 0.5 0,5 Bilangan lod 53 ± 1,5 45 - 56 Karoten (ppm) 500 500 - 700 Tokoferol (ppm) 800 400-600 Sumbcr: Ketaren, 1986

Sedangkan CPO keluaran unit oil purifier atau dekanter pada tahap klarifikasi di industri masih mengandung air

sekitar ± 0,6-1%. Keberadaan air lebih dari 0,25% mampu mempercepat terjadinya reaksi hidrolisis yang akan menghasilkan asam lemak bebas sehingga menurunkan kualitas minyak.

2.3. Klarifikasi dan Degumming dengan Membran

Filtrasi dapat didefiniskan sebagai pemisahan dua komponen atau lebih dari aliran fluida. Di dalam metoda konvensional, pemisahan yang dilakukan hanya melibatkan padatan atau campuran yang tidak saling larut antara partikel dari cairan maupun gas. Namun, proses membran lebih aplikatif di dalam penggunaannya karena mampu pula memisahkan solute yang terlarut. Di samping itu, kelebihan proses membran dibandingkan dengan proses pemisahan secara konvensional antara lain penggunaan energi yang lebih rendah karena tidak membutuhkan perubahan fasa, dapat dilangsungkan pada temperatur ruang, bentuknya yang modular dan mampat, tidak diperlukan bahan-bahan kimia pembantu, serta harganya yang lebih murah. Pada penelitian ini, pemakaian membran ditujukan untuk memisahkan komponen-komponen yang tidak larut untuk memenuhi spesifikasi CPO sesuai standar mutu yang ditentukan di pasar. Pemakaian membran diharapkan dapat memisahkan air dan pengotor tak larut yang terkandung dalam CPO.

Selama proses filtrasi, membran berfungsi sebagai penghalang (barrier) yang selektif. Membran hanya dapat melewatkan komponen-komponen tertentu saja (permeate) dan menahan komponen lainnya (retentate) dari sebuah campuran berdasarkan perbedaan ukuran partikel. Pada proses pemisahan dengan menggunakan membran, dibutuhkan gaya dorong untuk dapat memindahkan partikel-partikel terlarut dan pelarut melalui membran sehingga peristiwa perpindahan dapat terjadi. Gaya dorong yang paling luas pemanfaatannya di dalam proses pemisahan dengan membran ialah beda tekanan.

Degumming adalah proses penyingkiran senyawa gum (fosfor (phospholipids), trace besi dan tembaga, dan pigmen). Tujuan degumming antara lain :

a. Mereduksi jumlah kandungan senyawa fosfor hingga maksimum 4 ppm

b. Mereduksi jumlah traceiron dan tracecopper: i. Iron Æ 0.15 ppm maksimum

ii. Copper Æ 0.06 ppm maksimum

c. Mereduksi jumlah pigmen yang tak terdekomposisi saat decomposing

Dewasa ini, teknologi membran telah diterapkan untuk mengolah minyak kelapa sawit (Palm Oil Mill Effluent,

POME) pada industri ini dan menunjukkan hasil yang sangat menjanjikan bahwa teknologi ini dapat digunakan pada proses pengolahan minyak pangan lainnya (Azbar, 2003). Beberapa penelitian melaporkan bahwa teknologi membran memberikan hasil yang sangat baik, akan tetapi beberapa kendala teknis menunda penggunaan teknologi ini pada skala komersial. Kendala utama tersebut adalah penggunaan heksan pada proses degumming via membran.

Penggunaan heksan pada dasarnya ditujukan untuk membentuk miscella pada fosfolipid sehingga minyak dan fosfolipid dapat dipisahkan pada membran karena adanya perbedaan berat dan ukuran molekul (Koseoglu, 1997). Sela penggunaan heksan beberapa peneliti menggunakan H3PO4 yang biasa digunakan dalam proses acid degumming. Penggunaan H3PO4 dilaporkan memberikan rejeksi gum yang tinggi dan efektif terhadap penyingkiran non-hydratable gum selain

hydratable gum.(Hafidi, 2004). H3PO4 dalam proses degumming berfungsi sebagai reagen untuk mengendapkan logam - logam dengan membentuk garam dan hydratable gum yang menyebabkan terjadi kehilangan rasa, timbulnya bau pada minyak (Asiedu, 1989) dan mengurangi efektivitas pada proses netralisasi (deasidifikasi) (Mwale, 1987).

3. PERCOBAAN 3.1. Bahan

Minyak kelapa sawit mentah diperoleh dari PT. Agricinal (Bengkulu, Indonesia). Minyak kelapa sawit tersebut merupakan keluaran dari Unit Pressing. Minyak kelapa sawit yang diperoleh disimpan dalam wadah terutup dalam suhu kamar untuk memcegah kontaminasi oleh uap air di udara dan risiko teroksidasi oleh oksigen. Heksan (0.1 N) digunakan sebagai solvent pada analiasa padatan tak larut pada minyaka kelapa sawit.

3.2. Alat

3.2.1. Tahap Pretreatment CPO

Sebelum pemisahan pengotor minyak kelapa sawit dipanasakan terlebih dahulu hingga mencapai temperature operasi yang diinginkan. Setelah mencapai temperature operasi yang diinginkan sejumlah H3PO4 (0.1%, 0.3%, 0.5%, 0.8% (w/w)) ditambahkan kedalam CPO. Campuran CPO dan H3PO4 diaduk selama 20 menit dengan kecepatan pengadukan 450 rpm sebelum diumpankan ke dalam unit membran.

3.2.2. Tahap Ultrafiltrasi

Proses klarifikasi dan degumming secara simultan dilakukan dengan membran ultrafiltrasi (UF) yang terbuat dari bahan polipropilen dengan sistem cross flow. Modul membran yang digunakan mempunyai pori sebesar 0.01 μm dan luas permukaan membrane efektif sebesar 0.5 m2. Tekanan operasi (TMP) yang diijinkan berkisar antara 1 – 3 bar. Pada operasi ini retentate akan dikembalikan kepada umpan sementara permeat akan ditampung untuk dianalisa lebih lanjut. Pada Gambar 1 disajikan sistem membran yang digunakan pada percobaan.

Sistem membrane ini dilengkapi dengan pompa untuk mengalirkan CPO ke dalam sisi shell membran. Pada sisi umpan diberikan alat ukur tekanan, sedangkan pada sisi permeat dan retentat tekanan dipasang sebesar 1 bar. Backflush dilakukan dengan mengalirkan udara kering kedalam sisi lumen dari membran. Udara kering yang digunakan pertama – tama difiltrasi terlebih dahulu untuk memastikan tidak ada uap air yang masuk ke

dalam membran. Udara tersebut kemudian ditekan dengan kompresor sebelum diumpankan ke dalam membran. Peralatan yang digunakan dapat dilihat pada gambar 2.

Gambar. 1 Skema alat pada proses klarifikasi dan degumming CPO secara simultan

Gambar. 2 Sistem membran untuk klarifikasi dan

degumming CPO secara simultan

3.3 Parameter – parameter percobaan 3.3.1 Variasi Tekanan

Pada kondisis dimana polarisasi konsentrasi dapat diabaikan (misal pada air murni) fluks permeat akan meningkat seiring peningkatan tekanan (TMP). Untuk larutan yang mengandung padatan tak larut fluks hanya akan meningkat pada saat TMP optimum tercapai. Diatas kondisi tersebut fluks sudah tidak dapat dipengaruhi oleh tekenan Karena adanya pembentukan lapisan polarisasi gel. Besar TMP dapat dihitung via persamaan berikut :

TMP [bar] = [(PF + PR )/2] - Pf

Dimana PF adalah tekanan pada sisi umpan, PR tekanan pada sisi retentat, and Pf adalah tekanan pada sisi permeat.

3.32 Variasi Temperatur

Kenaikan temperatur dapat memicu kenaikan laju fluks, karena berkurangnya viskositas dan masa jenis dari CPO. Fakta membuktikan bahwa kenaikan temperatur sebesar 30 – 45 oC dapat meningkatkan laju fluks permeat hingga dua kali lipat (Cheryan, 1986) . Akan tetapi pengaruh temperatur terhadap laju fluks juga dipengaruhi oleh karakteristik fluida. Perubahan pada temperatur opersasi dilaporkan memberikan perubahan

yang signifikan pada densitas dan viskositas dari CPO (PORIM, 1995).

3.3.3 Konsentrasi H3PO4

Peningkatan konsentrasi H3PO4 akan menyebabkan peningkatan rejeksi terhadap fosfolipid. Pada penelitian ini H3PO4 (85%, densitas 1.7 g/mL) digunakan sebagai reagen degumming. Jumlah yang ditambahkan ke dalam CPO sebesar 0.1, 0.3, 0.5, 0.8 % (w/w).

3.3.4 Interval Backlush

Pembersihan permukaan membrane dari pengotor – pengotor pada CPO sangat penting karena selama proses berlangsung terjadi pembentukan lapisan cake

akibat polarisasi konsentrasi. Suatu sistem backflush yang baik harus dapat mencapai seluruh permukaan membrane untuk mencegah adanya penyumbatan permukaan membrane oleh pengotor. Penyumbatan yang terjadi juga dapat memicu terjadinya channeling

dalam proses klarifikasi. Penentuan interval backflush dipengaruhi dari efektivitas sistem backflush dan intensitas fouling yang terjadi pada membran. Pada penelitian ini backflush dilakukan tiap 6 menit selama 4 detik.

3.4 Uji Karakteristik CPO 3.4.1 Analisa Kandungan Air

Kandungan air dan material teruapkan lain ditentukan via metode gravimetik. Metode ini menggunakan pemanasan dan penimbangan berulang. Pemanasa dilakuan pada temperature 103 oC selama 2.5 jam dan akan dilakukan pemanasan lebih lanjut selama 30 menit jika sampel yang diuji belum mencapai nilai yang konstan. Metode ini didasari pada metode dari Palm Oil Research Institute of Malaysia (PORIM).

3.4.2 Analisa kandungan padatan tak larut

Analisa ini dilakukan dengan melarutkan sampel minyak ke dalam n-heksan pada kondisi vakum. Metode ini juga didasari pada metode PORIM. Konfigurasi dari alat yang digunakan pada analisa padatan tak larut dapat dilihat pada gambar 3.

Gambar. 3 Peralatan analisa padatan tak larut dalam

3.4.3 Analisa Kandungan Fosfolipid

Kandungan fosfolipid ditentukan menggunakan viskometer tipe KPG®- VISCOMETERS CANNON FENSKE, Capilarry No. 600.

4. HASIL DAN PEMBAHASAN 4.1 Pengaruh Temperatur Operasi

Pengaruh temperatur operasi pada fluks membran disajikan pada gambar 4..

Gambar 4 Pengaruh perubahan temperatur operasi

terhadap fluks membran pada TMP 0.88 bar dan konsentrasi H3PO4 0.5% w/w Dari gambar 4 terlihat bahwa fluks akan cenderung menurun seiring dengan lamanya waktu proses. Untuk kondisi operasi pada temperatur 60oC, fluks awal yang diperoleh sebesar 1.6 lmh. Lalu, setelah 50 menit menurun hingga 1.4 lmh dan pada akhir proses, fluks yang diperoleh hanya sebesar 0.8. Penurunan fluks selama proses mencapai 50% dari fluks awalnya. Hal ini terjadi karena semakin lama proses degumming dan klarifikasi secara simultan dilakukan, maka akan terbentuk suatu lapisan (layer) minyak di permukaan membran yang mengganggu proses transportasi pada membran. Fenomena inilah yang dikenal dengan fenomena fouling pada membran. Fouling inilah yang menyebabkan pori membran semakin mengecil dan bahkan tertutup.

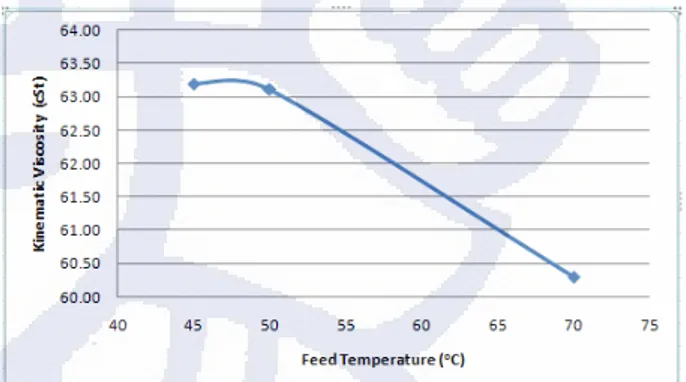

Selain itu, dari gambar 4 juga bisa diamati bahwa peningkatan temperatur umpan minyak akan meningkatkan fluks membran. Fluks awal untuk temperatur 70oC adalah sebesar 2.25 lmh, 1.5 kali lebih besar dibandingkan dengan fluks pada temperatur umpan 60oC (1.6 lmh) dan hampir tiga kali lebih besar dari umpan dengan temperatur 45oC. Hal ini terjadi karena peningkatan temperatur akan menurunkan viskositas dari minyak. Permeasi minyak melalui pori membran akan lebih mudah apabila viskositas minyak semakin rendah. Fenomena ini dapat disajikan pada gambar 5.

Dari gambar 4 juga dapat dilihat waktu yang diperlukan bagi sistem membran untuk mencapai nilai fluks yang konstan. Semakin rendah temperatur operasi maka semakin cepat waktu yang diperlukan untuk mencapai nilai fluks konstan. Temperatur operasi 45oC memberikan nilai fluks yang cukup konstan sejak menit

pertama. Sedangkan untuk variasi temperatur operasi 60oC dan 70 oC, nilai fluks terus turun dan mencapai nilai cukup konstan setelah menit ke-60. Hal ini terjadi karena semakin rendah temperatur, seperti yang sudah dijelaskan sebelumnya, maka viskositas minyak akan semakin tinggi. Dengan demikian, minyak akan sulit berpermeasi melalui membran dan akibatnya, pada permukaan membran akan terjadi polarisasi konsentrasi minyak yang selanjutnya berdampak pada pembentukan

cake di permukaan membran (terjadi fenomena fouling). Semakin cepat cakelayer terbentuk, maka fluks konstan akan lebih cepat tercapai.

Gambar 5 Pengaruh perubahan temperatur operasi

terhadap viskositas kinematik minyak

4.2 Pengaruh Tekanan Operasi (TMP)

Pengaruh tekanan operasi (TMP) pada fluks membran disajikan pada gambar 6.

Gambar 6 Pengaruh perubahan tekanan operasi (TMP)

terhadap fluks membran pada temperatur operasi 50oC dan konsentrasi H3PO4 0.5% w/w

Dari gambar 6 terlihat bahwa peningkatan tekanan akan meningkatkan nilai fluks membran. Fluks awal untuk proses dengan tekanan operasi (Trans membran pressure, TMP) 2.22 bar sebesar 2.4 lmh, 1.5 kali proses pada TMP 0.88 bar. Tekanan, berdasarkan teori sebelumnya, merupakan salah satu gaya dorong (driving force) perpindahan massa pada membran. Oleh karena itu, semakin tinggi TMP akan menambah driving force

perpindahan massa minyak melalui pori membran. Dengan meningkatnya gaya dorong pada membran, maka laju fluks yang dihasilkan pun akan lebih besar. Namun, besarnya fluks yang dihasilkan tidak menjamin kualitas minyak yang dihasilkan pun akan bagus atau sesuai dengan parameter yang telah ditetapkan.

4.3 Pengaruh penambahan H3PO4 terhadap fluks

rata-rata membran

Pengaruh penambahan H3PO4 terhadap fluks membran disajikan pada gambar 7. Dari gambar 7 dapat diamati bahwa peningkatan jumlah H3PO4 akan meningkatkan fluks rata-rata membran. Dapat dilihat bahwa penambahan H3PO4 dari 0.1 hingga 0.8% w/w akan meningkatkan fluks rata-rata membran dari 0.9 hingga 1.4 lmh (liter/m2 jam). Berdasarkan Chinyere. I Iwouha, et al dalam publikasinya yang berjudul “Chemical and physical characteristics of palm, palm kernel and groundnut oils as affected by degumming” bahwa penambahan H3PO4 akan menurunkan viskositas dari minyak.

Gambar 7 Pengaruh penambahan H3PO4 terhadap fluks

rata-rata membran pada TMP 0.88 bar dan temperatur 50oC

4.4 Pengaruh penambahan H3PO4 terhadap rejeksi

fosfolipid

Fosfolipid adalah emulsifier alami yang terkandung dalam minyak dan berperan mengikat molekul-molekul minyak sehingga mengakibatkan peningkatan viskositas pada minyak, serta kehilangan (kerusakan) minyak pada saat proses pemulusan (Chikoti, 1988).

Dari pernyataan di atas, dapat disimpulkan bahwa fosfolipid dapat meningkatkan viskositas minyak, sehingga kadar fosfolipid dalam minyak bisa diukur dengan menggunakan parameter viskositas kinematik dari minyak. Pada pangukuran kadar viskositas kinematik untuk percobaan ini, digunakan viscometer dengan merek KPG® Viscometers Cannon Fenske, Capillary No. 600. Formula yang digunakan, mengacu pada spesifikasi viskometer, adalah:

Dimana:

= viskositas kinematik (cSt), K = 17.6 (dari spesifikasi alat), t = waktu (detik),

= faktor koreksi (konstanta) ~ 0

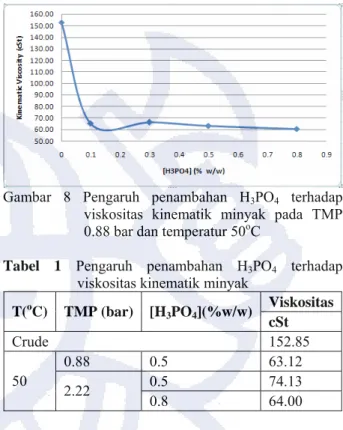

Pengaruh penambahan H3PO4 pada viskositas minyak produk disajikan pada gambar 8 dan tabel 1.

Gambar 8 Pengaruh penambahan H3PO4 terhadap viskositas kinematik minyak pada TMP 0.88 bar dan temperatur 50oC

Tabel 1 Pengaruh penambahan H3PO4 terhadap

viskositas kinematik minyak

Viskositas T(oC) TMP (bar) [H3PO4](%w/w) cSt Crude 152.85 0.88 0.5 63.12 0.5 74.13 50 2.22 0.8 64.00 Gambar 8 dan tabel 1 menunjukkan bahwa peningkatan

jumlah H3PO4 akan menurunkan viskositas dari minyak hasil proses menggunakan membran (produk minyak). Viskositas CPO tanpa penambahan H3PO4 mencapai 153 cSt, sedangkan begitu ditambahkan 0,1 % w/w langsung menurun drastis hingga 65 cSt. Semakin banyak H3PO4 yang ditambahkan, maka viskositas minyak pun akan semakin rendah, dimana penambahan 0.8 % w/w H3PO4 menurunkan viskositas hingga 60 cSt dan merupakan viskositas terendah diantara variasi penambahan H3PO4 yang lain.

Seperti telah dijelaskan sebelumnya, fosfolipid merupakan emulsifier yang meningkatkan viskositas minyak. Hal ini menunjukkan bahwa peningkatan jumlah H3PO4 yang ditambahkan menyebabkan penurunan viskositas minyak yang artinya meningkatkan rejeksi fosfolipid yang terkandung dalam minyak. Berdasarkan Chinyere. I Iwouha, et al dalam publikasinya yang berjudul “Chemical and physical characteristics of palm, palm kernel and groundnut oils as affected by degumming” bahwa penurunan viskositas ini berarti menunjukkan senyawa lilin dan pengotor lain, yang berperan meningkatkan viskositas minyak (termasuk fosfolipid), telah terpisahkan dari minyak selama proses degumming sehingga viskositas minyak hasil proses akan lebih rendah daripada viskositas minyak umpan.

Tabel 1 memperlihatkan bahwa peningkatan TMP akan meningkatkan viskositas dari minyak produk. Untuk penambahan H3PO4 0.5% w/w, viskositas akan meningkat dari 63 cSt menjadi 74 cSt ketika TMP ditingkatkan dari 0.88 bar menjadi 2.22 bar. Hal ini menunjukkan bahwa peningkatan tekanan menyebabkan penurunan rejeksi fosfolipid selama proses. Penurunan ini terjadi karena besarnya daya dorong pada membran

sehingga menyebabkan fosfolipid terus tertekan ke permukaan membran dan akhirnya dipaksa berpermeasi melalui membran. Dengan demikian, sebagian fosfolipid lolos melewati membran yang mengakibatkan viskositas minyak produk meningkat.

4.5 Rejeksi pengotor tak larut dan air

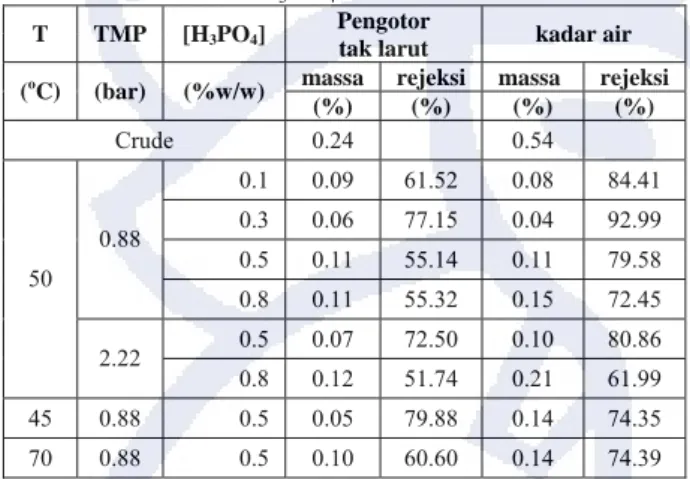

Rejeksi pengotor tak larut dan air selama proses pada berbagai variasi temperatur, TMP, dan konsentrasi H3PO4 disajikan pada tabel 2.

Tabel 2 Rejeksi pengotor tak larut dan air selama proses

pada berbagai variasi temperatur, TMP, dan konsentrasi H3PO4

Pengotor T TMP [H3PO4]

tak larut kadar air massa rejeksi massa rejeksi (oC) (bar) (%w/w) (%) (%) (%) (%) Crude 0.24 0.54 0.1 0.09 61.52 0.08 84.41 0.3 0.06 77.15 0.04 92.99 0.5 0.11 55.14 0.11 79.58 0.88 0.8 0.11 55.32 0.15 72.45 0.5 0.07 72.50 0.10 80.86 50 2.22 0.8 0.12 51.74 0.21 61.99 45 0.88 0.5 0.05 79.88 0.14 74.35 70 0.88 0.5 0.10 60.60 0.14 74.39 Dari tabel 2 terlihat bahwa rejeksi pengotor tak larut berkisar antara 55%-79%. Rejeksi pengotor tak larut memanfaatkan ukuran pori dan partikel pengotor tak larut. Prinsip pemisahannya pada dasarnya adalah prinsip pemisahan secara fisik sederhana, seperti layaknya filter biasa. Dengan memanfaatkan ukuran pori membran yang kecil, yaitu sekitar 0.1 µm, dan ukuran pengotor tak larut yang cukup besar, maka selama proses, pengotor akan tertahan oleh membran. Namun, penghilangan pengotor tak larut ini tidak mencapai 100% karena ternyata ukuran pengotor bervariasi. Ada pengotor yang ukuran diameternya lebih dari 0.1 µm dan ada pula yang lebih kecil dari 0.1 µm sehingga lolos melewati membran.

Dari tabel 2 juga terlihat bahwa peningkatan temperatur operasi akan menurunkan rejeksi pengotor tak larut. Pada temperatur 45oC, rejeksi pengotor tak larut mencapai 79% sedangkan pada 70oC, rejeksi menurun hingga 60% untuk TMP 0.88 bar dan konsentrasi H3PO4 yang ditambahkan 0.5% w/w. Hal ini terjadi karena semakin rendah temperatur, seperti yang sudah dijelaskan sebelumnya, maka cakelayer yang terbentuk di permukaan membran akan semakin cepat. Dengan adanya cake layer di permukaan membran ini, maka pengotor-prengotor akan semakin banyak yang tertahan oleh cake ini akibat deposit yang ditimbulkan yang menyebabkan pengecilan atau bahkan penutupan pori membran.

Selain penyisihan pengotor tak larut, proses klarifikasi dengan membran pun bertujuan menghilangkan kadar air dalam minyak. Dapat dilihat pada tabel 2 bahwa

rejeksi air berkisar antara 62-92%. Artinya, sebaian besar air yang terkandung dalam minyak terpisahkan dari produk. Pemisahan kadar air memanfaatkan sifat membran yang hidrofobik. Karena membran bersifat hidrofobik, maka air akan ditolak oleh membran karena sifatnya yang bertolak belakang. Namun, sebagian air lolos dikarenakan adanya gaya dorong pada membran yang menyebabkan air terdorong melewati pori membran.

Kadar air yang terkandung dalam minyak produk berkisar pada rentang 0.04-0.21%. Nilai kadar air ini telah mencapai kondisi spesifikasi kadar air hasil keluaran unit oil purifier pada proses klarifikasi konvensional, yaitu sebesar 0,6 - 1%.

Dari hasil penelitian di atas, maka kondisi operasi yang menghasilkan kualitas minyak terbaik, yaitu dengan rejeksi air 92.99%, rejeksi pengotor tak larut 77.15%, dan penurunan viskositas hingga 66.2 cSt, adalah operasi pada temperature 50oC, TMP 0.88 bar, dan penambahan H3PO4 0.3% w/w.

5. KESIMPULAN DAN SARAN

Dari hasil – hasil yang diperoleh dalam penelitian ini dapat disimpulkan bahwa Hydrophobic microporous hollow fiber membran dapat digunakan untuk proses klarifikasi dan degumming secara simultan pada industri CPO. Nilai laju alir permeat dipengaruhi temperatur, TMP, dan penambahan H3PO4. Penambahan H3PO4 akan berpengaruh pada viskositas minyak yang berarti menunjukkan penyingkiran senyawa lilin dan pengotor lain yang berperan meningkatkan viskositas minyak (termasuk fosfolipid) selama proses. Pemisahan pengotor tak larut selama proses berkisar antara 51-79% dengan memanfaatkan prinsip pemisahan fisik sederhana, sedangkan pemisahan air berkisar antara 61-92% dengan memanfaatkan sifat air dan membran yang bertolak belakang. Kondisi optimum dicapai pada temperatur 50oC, TMP 0.88 bar, penambahan H3PO4 0.3% w/w, dan backflush 6 menit.

Dalam penelitian ini sebaiknya hindari kontak langsung membran dengan air karena membran akan semakin hidrofilik, penggunaan membran untuk minyak sebaiknya tidak dilakukan terus menerus karena akan menyebabkan swelling pada membran.

LITERATUR

[1] Asiedu, J. J. 1989. Refining of vegetable oils.

Processing Tropical Crops – A Technological Approach. .London: MacMillan Press Ltd, pp 186 – 97

[2] Azbar, Nuri., Yonar, Taner. 2003. Comparative Evaluation and full-scale treatment alternatives for the vegetable oil refining industry wastewater (VORW). Process Biochemistry., 39 : 869 – 875

[3] Cheryan. M,”Ultrafiltration Handbook”, Technomic Publishing Co., Inc. Lancaster, PA,1986

[4] Chikoti, G. 1988. Commercial production of cooking oil at Premium Oil Industries, Lusaka Zambia. In Proc Zambia. Workshop on Oilseed Expression, Kafue, Zambia, 27-30 October 1987, pp. 50-4

[5] Cornelius, J. A. 1983. Palm kernel oil processing.

Processing of Oil Palm Fruit and Its Product.,

London : Tropical Products Institute,pp 46 – 9. [6] Ebert, K., & Cuperus, F.P. 1999. Solvent Resistant

nanofiltration membranes in edible oil processing.

Membrane Technology, 107: 5 – 8

[7] Eng, T. G., M. M. 2005. Quality Control in Fruit Processing. Journal of American Oil Chemist’s Society, 60 (2) : 380 -384

[8] Gunstone, F. D., Harwood, J. L,. & Padley, F. B. 1994. The Lipid Handbook (2nd ed). London : Chapman & Hall. pp. 265 – 279

[9] Hafidi, Abdellatif., Pioch, Daniel., & Ajana, Hamid. 2004. Membrane - based simultaneous degumming and deacidification of vegetable oils.

Innovative Food Science and Emerging Technologies.,6: 203 – 212.

[10]Iwuoha, C. I., Ubbaonu, C. N., Ugwo, R. C., & Okereke, N. U. 1995. Food Chemistry., 55 : 29 – 34

[11]Keenan, Kleinfelter, Wood.,”Kimia untuk Universitas”, Erlangga, Jakarta, 1992.

[12]Ketaren,”Pengantar Teknologi Minyak dan Lemak Pangan”, Edisi 1, Universitas Indonesia, 1986. [13]Koseoglu, S.S. 1997. Bench-scale membrane

degumming of crude vegetable oil : Process optimization. Journal of Membrane Science

[14]Malaysian Oil Palm Statistics 2005. Malaysian Palm Oil Board.

[15]Mulder, Marcel. 1996. ”Basic Principle of Membrane Technology”, 2nd Edition, Center of Membrane Science and Technology, University of Twente, Enschede, The Netherlands.

[16]Mwale, J. M. 1987. Quality and storage stability of rurally produced oils. Proc. Zambia Workshop on Oilseed. pp 85 – 9

[17]O’Brien, Richard. 2000. “Introduction to Fats and Oils Technology 2nd Ed”. AOCS Press. Champaign,

Illinois, USA. pp 40.

[18]Palm Oil Research Institute of Malaysia (PORIM), PORIM Test Methods. Vol. 1. Palm Oil Research Institute of Malaysia, Malaysia. 1995

[19]Subramanian, R., Ichikawa, S., Nakajima, M., Kimura, T., & Maekawa, T. 2001. Characterization of phospholipid reverse miscelles in relation to membrane processing of vegetable oils. European Journal of Lipid Science Technology, 103 : 93 – 97

[20].United States Department of Agriculture,