BAB I

PENDAHULUAN

I.1 Latar Belakang

Bijih besi merupakan batuan yang mengandung mineral-mineral besi dan sejumlah mineral gangue seperti silika, alumina, magnesia, dan lain-lain. Besi yang terkandung dalam batuan tersebut dapat diekstraksi dengan teknologi tertentu secara ekonomis (Hurlbut, 1971).

Besi merupakan unsur kuat golongan VIII B yang mempunyai nomor atom 26. Kita dapat melihat besi di mana-mana dalam kehidupan sehari-hari. Segala barang yang harus kuat pasti terbuat dari besi, seperti tiang listrik, jembatan, pintu air, dan kerangka bangunan. Peralatan perang juga semuanya berbahan dasar besi. Tidak hanya barang-barang besar sampai yang berkekuatan raksasa saja yang terbuat dari besi, barang-barang kecil pun banyak sekali yang terbuat dari besi, seperti peniti, paku, pisau, pines, cangkul, kawat dan sebagainya (Widyamartaya, 1983). Kegunaan utama besi adalah untuk membuat baja. Baja tahan karat yang terkenal adalah stainless stell yang merupakan paduan besi dengan 14-18% kromium 7-9% dan nikel. Melihat sangat banyaknya peran besi dalam kehidupan maka sebagai Mahasiswa Pertambangan harus bisa dan mengerti tentang bagaimana pengolahan besi itu sendiri hingga bisa menjadi produk yang dapat digunakan dalam kehidupan sehari-hari.

I.2 Ruang Lingkup Penulisan

Adapun ruang lingkup yang akan dibahas dalam makalah ini adalah bagaimana proses pengolah bijih besi (Fe) menjadi benda-benda yang sering kita temukan dan gunakan dalam kehidupan sehari-hari.

Tujuan dari penulisan makalah”Ekstraksi Metalurgi Pada Bijih Besi” ini adalah agar setiap orang khususnya mahasiswa Pertambangan mengerti dan memahami pentingnya mengetahui proses yang terjadi dalam pengolahan hasil tambang menjadi produk lain yang banyak dijumpai dalam kehidupan sehari-hari. Adapun manfaat dari penulisan makalah ini adalah :

1. Mengetahui unsur yang terkandung dalam bijih besi. 2. Mengetahui pengolahan bejih besi.

3. Mengetahui manfaat dari bijih besi. I.4 Metode Penulisan

Adapun metode yang digunkan oleh penulis, yaitu makalah ini disusun dengan menggunakan metode studi pustaka, yaitu dengan mengacu kepada literatur- literatur yang dapat diambil informasinya yang berkaitan dengan makalah ini, serta informasi melalui internet.

BAB II

TINJAUAN PUSTAKA II.1 Pengertian Bijih Besi

Besi adalah logam yang berasal dari bijih besi (tambang) yang banyak digunakan untuk kehidupan manusia sehari-hari dari yang bermanfaat sampai dengan yang merusakkan. Dalam tabel periodik, besi mempunyai simbol Fe dan nomor atom 26. Besi juga mempunyai nilai ekonomis yang tinggi, terdiri atas oksigen dan atom besi yang berikatan bersama dalam molekul. Besi sendiri didapatkan dalam bentuk magnetit (Fe3O4), hematit (Fe2O3), goethit, limonit atau

siderit, yang biasanya kaya akan besi oksida dan beragam dalam hal warna, dari kelabu tua, kuning muda, dan ungu tua.

II.2 Sumber Bijih Besi

Besi hampir tidak dijumpai di permukaan Bumi kecuali sebagai besi-nikel paduan dari meteorit dan bentuk yang sangat jarang yaitu xenoliths. Meskipun zat besi adalah unsur yang paling berlimpah keempat dalam kerak bumi, yang terdiri dari sekitar 5%, sebagian besar terikat dalam mineral silikat atau karbonat namun lebih jarang. Hambatan termodinamika untuk memisahkan besi murni dari mineral-mineral adalah ikatan yang kuat dan energi yang besar, oleh karena itu semua sumber besi yang digunakan oleh industri adalah mineral oksida besi, bentuk utama yang digunakan sering hematit. Sebelum revolusi industri, besi sebagian besar diperoleh dari goethite banyak tersedia atau bijih rawa, misalnya selama Revolusi Amerika dan perang-perang Napoleon. Salah satu kelemahan besi adalah mudah mengalami korosi. Korosi menimbulkan banyak kerugian karena mengurangi umur pakai berbagai barang atau bangunan yang menggunakan besi atau baja. Sebenarnya korosi dapat dicegah dengan mengubah besi menjadi baja tahan karat (stainless steel), akan tetapi proses ini terlalu mahal untuk kebanyakan penggunaan besi. Korosi besi memerlukan oksigen dan air,

berbagai jenis logam contohnya Zink dan Magnesium dapat melindungi besi dari korosi.

II.3 Penambangan Bijih Besi

Tambang aluvial adalah tambang terbuka yang diterapkan untuk menambang endapan-endapan alluvial, misalnya tambang bijih timah, pasir besi, emas dan lain-lain.

Berdasarkan cara penggaliannya, maka alluvial mine dapat dibedakan menjadi 3 (tiga) macam, yaitu :

1. Tambang Semprot (Hydraulicking).

Pada tambang semprot penggalian endapan alluvial dilakukan dengan menggunakan semprotan air yang bertekanan tinggi yang berasal dari penyemprotan yang disebut monitor atau water jet atau giant. Tekanan aliran air yang dihasilkan oleh monitor dapat diatur sesuai dengan keadaan material yang akan digali atau disemprot yang biasanya bisa mencapai tekanan sampai 10 atm.

Untuk mengangkut material hasil galian atau semprotan ke instalasi pengolahan digunakan air yang digerakkan dengan pompa. Jadi jika digunakan cara penambangan tambang semprot harus tersedia cukup air, baik

untuk sperasi penambangan maupun untuk proses pengolahannya (konsentrasi).

2. Manual mining method.

Manual method atau penambangan secara sederhana adalah penambangan yang menggunakan tanaga manusia atau hampir tidak menggunakan tenaga masin atau alat mekanis.

Cara ini biasanya dilakukan oleh rakyat setempat atau kontraktor kecil untuk menambang endapan yang :

Ukuran atau jumlah cadangannya tidak besar. Letaknya tersebar dan terpencil.

Tetapi endapannya cukup kaya.

Selain digunakan ditambang dengan cara alluvial mining pada beberapa lokasi dilakukkan dengan cara open pit mining

BAB III PEMBAHASAN III.1 Pengertian Ekstraksi Metalurgi

Ekstraksi adalah teknik yang sering digunakan bila senyawa organik (sebagian besar hidrofob) dilarutkan atau didispersikan dalam air. Pelarut yang tepat (cukup untuk melarutkan senyawa organik, seharusnya tidak hidrofob) ditambahkan pada fasa larutan dalam airnya, campuran kemudian diaduk dengan baik sehingga senyawa organik diekstraksi dengan baik. Lapisan organik dan air akan dapat dipisahkan dengan corong pisah, dan senyawa organik dapat diambil ulang dari lapisan organik dengan menyingkirkan pelarutnya. Pelarut yang paling sering digunakan adalah dietil eter C2H5OC2H5, yang memiliki titik didih rendah

(sehingga mudah disingkirkan) dan dapat melarutkan berbagai senyawa organik. Untuk menghasilkan logam dari bijihnya, diperlukan suatu proses ekstraksi metalurgi. Karena di alam bijih logam umumnya dalam bentuk oksida dan sulfida, maka untuk menghasilkan logam diperlukan reaksi reduksi dan oksidasi. Metalurgi adalah pengetahuan yang mengkaji tentang cara-cara pengolahan logam dari bijihnya hingga memperoleh logam yang siap untuk digunakan. Proses metalurgi dibagi menjadi 3 prinsip pengerjaan : (1) Perlakuan awal, dengan cara melakukan pemekatan bijih (concentration of ore) agar bijih yang diinginkan terpisah dari materi pengotor (gangue). (2) Proses reduksi, yaitu mereduksi senyawa logam yang ada pada bijih agar berubah menjadi logam bebas. (3) Pemurnian (refining), yaitu melakukan pengolahan logam kotor melalui proses kimia agar diperoleh tingkat kemurnian tinggi.

Klasifikasi Proses Ekstraksi Metalurgi : 1. Pirometalurgi

Proses pirometalurgi ini merupakan pengambilan logam dari bijihnya yang umumrnya paling tua. Proses ini berhubungan dengan temperatur tinggi dan sebagian besar berlangsung sampai terjadi peleburan. Sifat dari proses pirometalurgi ini cepat (jam).

2. Hidrometalurgi

Proses ekstraksi logam yang biasanya berlangsung pada temperatur kamar dan melibatkan reaksi air. Proses hidrometalurgi ini lebih mampu untuk mengolah bijih-bijih yang berkadar rendah. Proses yang terjadi biasanya pelarutan. Sifat dari proses hidrometalurgi ini adalah lamabt (proses berlangsung antara hari sampai bulan)

3. Elektrometalurgi

Proses-proses ekstraksi dan pemurnian yang melibatkan energi listrik sebagai dasar-dasar ekstraksinya. Prinsip yang digunakan adalah elektrolisis dan elektrokimia. Proses-proses hidrometalurgi umumnya berhubungan dengan elektrometalurgi baik secara fisik maupun kepada penggunaannya. Sedangkan suatu proses pirometalurgi yang pembangkit panasnya dari energi listrik disebut proses elektrothermik.

III.2 Sifat-sifat Logam

Logam murni besi sangat reaktif secara kimiawi dan mudah terkorosi, khususnya di udara yang lembab atau ketika terdapat peningkatan suhu. Memiliki 4 bentuk allotroik ferit, yakni alfa, beta, gamma dan omega dengan suhu transisi 700, 928, dan 1530oC. Bentuk alfa bersifat magnetik, tapi ketika berubah menjadi beta, sifat magnetnya menghilang meski pola geometris molekul tidak berubah.

Besi bersifat keras, rapuh, dan umumnya mudah dicampur, dan digunakan untuk menghasilkan alloy lainnya, termasuk baja. Besi tempa yang mengandung kurang dari 0.1% karbon, sangat kuat, dapat dibentuk, tidak mudah campur dan biasanya

memiliki struktur berserat. Baja karbon adalah alloy besi dengan sedikit Mn, S, P, dan Si. Alloy baja adalah baja karbon dengan tambahan seperti nikel, khrom, vanadium dan lain-lain. Besi relatif murah, mudah didapat, sangat berguna dan merupakan logam yang sangat penting. Adapun Sifat –Sifat istimewa logam yaitu :

1. Kuat

Kecuali raksa, semua berwujud padat pada suhu kamar. Kekerasan dan kekuatan logam dapat ditingkatkan dengan cara mencampurkan logam dengan logam yang lain atau dengan non logam yang disebut aliase(alloy) misalnya aliase aluminium denganmagnesium yang dimanfaatkan sebagai bahan konstruksi bangunan, jembatan dan kendaraan bermotor.

2. Dapat ditempa dan dapat direnggangkan

Logam tidak hancur bila dipukul. Maka, logam dapat ditempa untuk membuat berbagai perkakas, barang kerajinan atau perhiasan. Logam dapat pula diulur menjadi kawat.

3. Konduktor lsitrik yang baik

Sifat ini yang mendasari penggunaan logam sebagai kabel listrik, serta alat memasak seperti ketel, panci dan kuali.

4. Mengkilap jika digosok

Logam dimanfaatkan sebagai perhiasan maupun untuk dekorasi karena memiliki sifat mengkilap jika di gosok.

5. Pada suhu kamar berwujud padat kecuali raksa (berwujud cair).

III.3 Bijih Besi (Iron Ore)

Bijih besi adalah bahan baku utama untuk pembuatan besi kasar, sedangkan besi kasar tersebut adalah bahan baku untuk pembuatan besi tempa, besi tuang

dan baja. Bijih besi didapat dari hasil penambangan bijih besi. Sedangkan bahan-bahan lain yang bercampur dengan bijih tersebut selain kotoran yang merugikan antara lain belerang ,pospor silika , tanah liat juga ada kotoran yang menguntungkan antara lain emas, platina, perak. Adapun yang termasuk bijih besi tersebut antara lain :

1. Haematite ( Fe2O3 )

Bijih besi jenis ini, mempunyai kandungan besi sekitar 65 – 70 %. Sedangkan warnanya adalah merah tua sampai hitam. Berat Jenis sekitar 4,5 s/d 5,3. Bijih besi ini banyak terdapat di negara India ,Brasilia, Rusia, Spanyol , AS dan Afrika serta Jerman.

2. Magnetite ( Fe3O4)

Kandungan besinya sekitar 70 % s/d 73% ,Bijih besi ini merupakan bijih besi yang terbanyak mengandung kadar besi, sedangkan warnanya :hitam atau abu-abu ,Berat jenisnya berkisar: 4,9 s/d 5,2 ,Bijih besi ini sangat kuat dan keras. Bijih besi ini banyak terdapat di Negara India, Swedia, Rusia, A S, Norwegia dan Kanada.

3. Pyrities (FeS2 )

Bijih besi ini termasuk besi sulpat, dengan kandungan besinya berkisar 45 s/d 47 %, sedangkan warnanya kuning sampai coklat Berat Jenis berkisar 4,8 s/d 5,1. Bijih besi ini banyak terdapat di negara India, AS, Rusia dan Kanada.

4. Limonite (2Fe2O3.3H2O )

Bijih besi ini disebut juga sebagai Hydratited-Haematite, warnanya dari kuning sampai hitam, dan kandungan Fe nya sekitar 60 %, sedang kadar air sekitar 14,5 %,Berat jenisnya berkisar 3,6 s/d 4 . Bijih besi ini terdapat di negara India, Jerman dan AS.

Kandungan besinya sekitar 40 s/d 48 % ,sedangkan Berat jenisnya berkisar: 3,7 s/d 3,9 Warnanya kuning sampai coklat. Terdapat di negara Rusia dan Inggris.

Bijih besi ini terdapat di Pulau Jawa, Kalimantan, Sulawesi, Papua dan Sumatera dengan kandungan hampir 2 miliar ton. Potensi kandungan bijih besi dapat dilihat pada tabel Tabel 1.

Tabel 1 Potensi sumber daya besi di Indonesia Jenis

Cebakan

Bijih (ton) Logam (ton)

Bijih besi 320 462 611 182 908 676 besi 1 391 246 630 589 359 013 Pasir besi 42 169 416 21 307 662 Statistik Direktori Geologi dan Sumberdaya Mineral, 2005

III.4 Reaksi kimia

Besi(III) klorida merupakan asam Lewis yang relatif kuat, dan bereaksi membentuk adduct dengan basa-basa Lewis. Contohnya adalah reaksi dengan trifenilfosfin oksida, membentuk adduct FeCl3(OPPh3)2 dimana Ph = fenil.

Besi(III) klorida bereaksi dengan garam klorida lainnya membentuk ion tetrahedral FeCl4− yang berwarna kuning. Garam-garam dari FeCl4− dalam

asam klorida dapat diekstraksikan ke dietil eter. Jika dipanaskan bersama besi(III) oksida pada temperatur 350 °C, besi (III) klorida membentuk besi oksiklorida, sebuah padatan berlapis.

FeCl3 + Fe2O3 → 3 FeOCl

Dalam suasana basa, alkoksida dari logam alkali bereaksi membentuk kompleks dimer :

2 FeCl3 + 6 C2H5OH + 6 NH3 → (Fe(OC2H5)3)2 + 6 NH4Cl

Besi(III) klorida bereaksi dengan cepat terhadap oksalat membentuk kompleks [Fe(C2O4)3]3−. Garam-garam karboksilat lainnya juga membentuk kompleks,

mampu mengoksidasi tembaga(I) klorida to menjadi tembaga(II) klorida. Agen pereduksi seperti hidrazin dapat mengubah besi(III) klorida menjadi kompleks dari besi(II).

III.5 Proses Pembuatan Besi 1. Metalurgi

Metalurgi adalah proses pengolahan bahan-bahan alam menjadi logam unsur yang selanjutnya menjadi logam dengan sifat-sifat yang diinginkan. Bahan an organic alam yang ditemukan di kerak bumi disebut mineral, contohnya bauksit dan aluminosilikat, sedang mineral yang dapat dijadikan sumber untuk memproduksi bahan secara komersial disebut bijih. Bijih logam yang paling umum adalah berupa oksida, sulfida, karbonat, silikat, halida dan sulfat. Silikat sebenarnya paling melimpah, tetapi relatif tidak berharga karena pengolahannya sulit. Metalurgi melalui tiga tahapan, yaitu : a. Pemekatan bijih

Di dalam bijih mengandung batuan tak berharga yang disebut batureja (gangue). Pemekatan bijih bertujuan untuk menyingkirkan sebanyak mungkin batureja. Biji dihancurkan dan digiling sehingga butiran terlepas dari batureja. Pemisahan selanjutnya dapat dilakukan dengan cara fisis seperti pengapungan (flotasi) atau penarikan dengan magnet. Pada proses pengapungan, bijih yang telah dihancurkan diberi minyak tertentu. Mineral akan melekat pada buih sehingga terlepas dari batureja atau batureja akan melekat pada buih.

b. Peleburan

Peleburan (smelting ) adalah proses reduksi bijih sehingga menjadi logam unsur yang dapat digunakan berbagai macam zat seperti karbid, hidrogen, logam aktif atau dengan cara elektrolisis. Pemilihan zat peredusi ini tergantung darkereaktifan masing-masing zat. Makin aktif logam makin sukar direduksi, sehingga diperlukan pereduksi yang lebih kuat. Logam yang kurang aktif sepeti tembaga dan emas dapat direduksi

hanya dengan pemanasan. Logam dengan kereaktifan sedang, seperti besi, nikel dan timah dapat direduksi denagn karbon, sedang logam aktif seperti magnesium dan almuinium dapat direduksi dengan elektrolisis. Seringkali proses peleburan ditambah dengan fluks, yaitu suatu bahan yang mengikat pengotor dan membentuk zat yang mudah mencair, yang disebut terak.

c. Pemurnian

Pemurnian (refining ) adalah penyesuaian komposisi kotoran dalam logam kasar. Beberapa cara pemurnian :

Elektrolisis, Misalnya pemurnian tembaga dan nikel. Destilasi, misalnya pemurnian seng dan raksa. Peleburan ulang, misalnya pemurnian besi.

Pemurnian zona, yaitu suatu cara modern yang dilaksanakan dalam pemurnian logam.

2. Pengolahan Besi

Ada 2 tahap untuk mengolah besi, yaitu peleburan yang bertujuan untuk mereduksi bijih besi sehingga menjadi besi dan peleburan ulang yang berguna dalam pembuatan baja. Peleburan besi dilakukan dalam suatu tanur tiup (blast furnance). Tanur tiup adalah suatu bangunan yang tingginya sekitar 30 meter dan punya diameter sekitar 8 meter yang terbuat dari baja tahan karat yang dilapisi dengan bata tahan panas. Zat reduksi yang digunakan adalah karbon denagan prinsip reaksi:

2FeO3 +3C 4Fe + 3CO2 Bahan yang dimasukkan dalam tanur ada 3 macam :

Bijih besi yang dikotori pasir.

Batu kapur (CaCo3) untuk mengikat kotoran pasir (FLUKS) Suhu dalam reaksi tersebut sangat tinggi sehingga besi mencair dan disebut besi gubal (pig iron).

Besi cair pada umumnya langsung diproses untuk membuat baja. Tetapi, juga dilairkan ke dalam cetakan untuk membuat besi tuang (cast iron) yang mengandung 3-4 % karbon dan sedikit pengotor lain seperti Mn, Si, P. Besi yang mengandung karbon sangat rendah (0,005-0,2%) disebut besi tempa (wrought iron). Batu kapur berfungsi sebagai fluks, yaitu untuk mengikat pengotor yang bersifat asam, seperti SiO2 membentuk terak. Reaksi pembentukan terak adalah sebagai berikut. Mula mula batu kapur terurai membentuk kalsium oksida (CaO) dan karbondioksida (CO2). CaCO3(s) CaO(s) + CO2(g) Kalsium oksida kemudian bereaksi dengan pasir membentuk kalsium silikat, komponen utama dalam terak. CaO(s) + Si O2(s) CaSiO3 (l) Terak ini mengapung di atas besi cair dan harus dikeluarkan dalam selang waktu tertentu.

Besi dan baja merupakan logam yang banyak digunakan dalam teknik; dan meliputi 95% dari seluruh produksi logam dunia. untuk penggunaan tertentu, besi dan baja merupakan satu-satunya logam yang memenuhi persyaratan teknis maupun ekonomis, namun di beberapa bidang lainnya logam ini mulai mendapat persaingan dari logam bukan besi dan bahan bukan logam. diperkirakan bahwa besi telah dikenal manusia disekitar tahun 1200 SM.

Proses pembuatan baja diperkenalkan oleh Sir Henry Bessemer dari Inggris sekitar tahun 1800, sedang William Kelly dari Amerika pada waktu yang hampir bersamaan berhasil membuat besi malleable. hal ini menyebabkan timbulnya persengketaan mengenai masalah paten. Dalam sidang-sidang pengasilan terbukti bahwa WIlliam Key lebih dahulu mendapatkan hak paten.

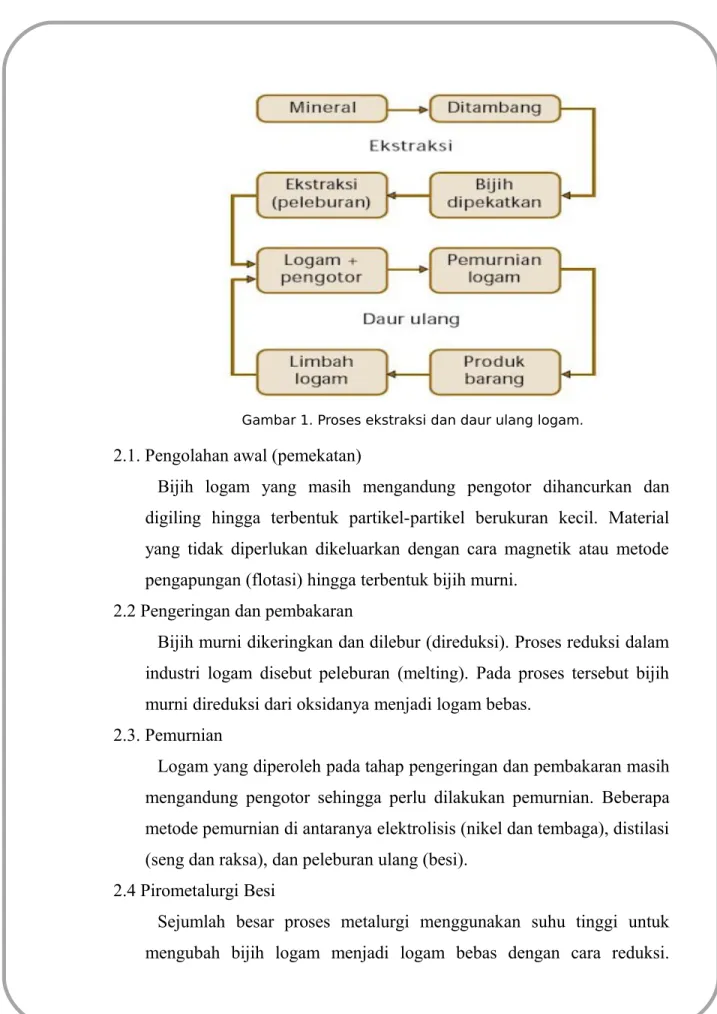

Gambar 1. Proses ekstraksi dan daur ulang logam. 2.1. Pengolahan awal (pemekatan)

Bijih logam yang masih mengandung pengotor dihancurkan dan digiling hingga terbentuk partikel-partikel berukuran kecil. Material yang tidak diperlukan dikeluarkan dengan cara magnetik atau metode pengapungan (flotasi) hingga terbentuk bijih murni.

2.2 Pengeringan dan pembakaran

Bijih murni dikeringkan dan dilebur (direduksi). Proses reduksi dalam industri logam disebut peleburan (melting). Pada proses tersebut bijih murni direduksi dari oksidanya menjadi logam bebas.

2.3. Pemurnian

Logam yang diperoleh pada tahap pengeringan dan pembakaran masih mengandung pengotor sehingga perlu dilakukan pemurnian. Beberapa metode pemurnian di antaranya elektrolisis (nikel dan tembaga), distilasi (seng dan raksa), dan peleburan ulang (besi).

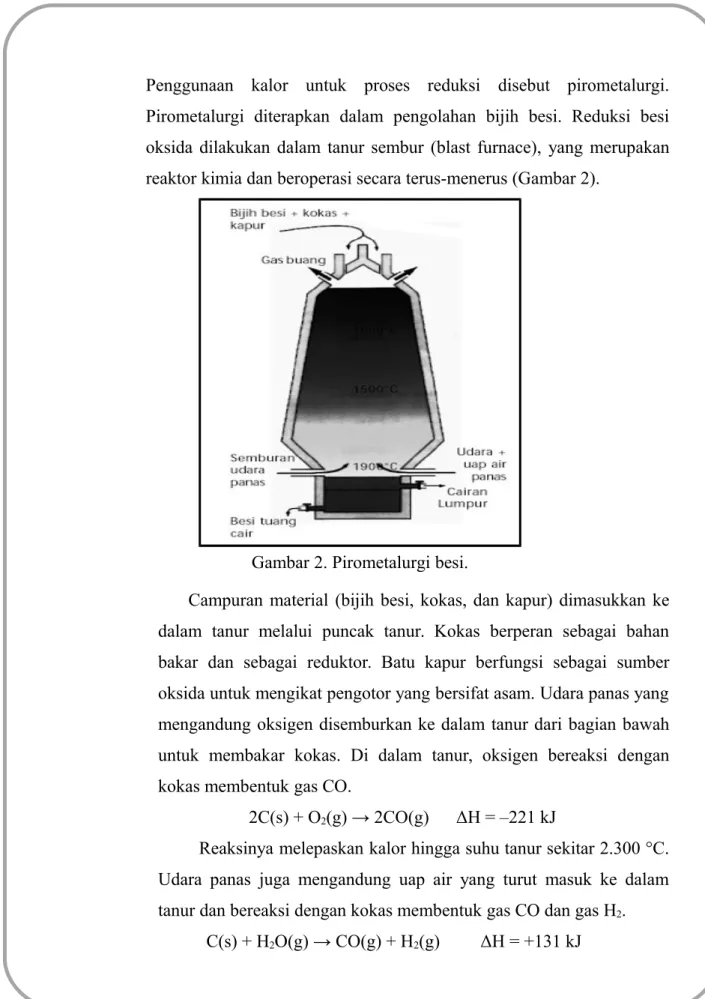

2.4 Pirometalurgi Besi

Sejumlah besar proses metalurgi menggunakan suhu tinggi untuk mengubah bijih logam menjadi logam bebas dengan cara reduksi.

Penggunaan kalor untuk proses reduksi disebut pirometalurgi. Pirometalurgi diterapkan dalam pengolahan bijih besi. Reduksi besi oksida dilakukan dalam tanur sembur (blast furnace), yang merupakan reaktor kimia dan beroperasi secara terus-menerus (Gambar 2).

Gambar 2. Pirometalurgi besi.

Campuran material (bijih besi, kokas, dan kapur) dimasukkan ke dalam tanur melalui puncak tanur. Kokas berperan sebagai bahan bakar dan sebagai reduktor. Batu kapur berfungsi sebagai sumber oksida untuk mengikat pengotor yang bersifat asam. Udara panas yang mengandung oksigen disemburkan ke dalam tanur dari bagian bawah untuk membakar kokas. Di dalam tanur, oksigen bereaksi dengan kokas membentuk gas CO.

2C(s) + O2(g) → 2CO(g) ΔH = –221 kJ

Reaksinya melepaskan kalor hingga suhu tanur sekitar 2.300 °C. Udara panas juga mengandung uap air yang turut masuk ke dalam tanur dan bereaksi dengan kokas membentuk gas CO dan gas H2.

Reaksi kokas dan oksigen bersifat eksoterm, kalor yang dilepaskan dipakai untuk memanaskan tanur, sedangkan reaksi dengan uap air bersifat endoterm. Oleh karena itu, uap air berguna untuk mengendalikan suhu tanur agar tidak terlalu tinggi ( 1.900 °C). Pada bagian atas tanur ( 1.000 °C), bijih besi direduksi oleh gas CO dan H2 (hasil reaksi udara panas dan kokas) membentuk besi tuang.

Persamaan reaksinya :

Fe3O4(s) + 4CO(g) → 3Fe(l) + 4CO2(g) ΔH = –15 kJ

Fe3O4(s) + 4H2(g) → 3Fe(l) + 4H2O(g) ΔH = +150 kJ

Kokas adalah batu bara yang dipanaskan tanpa udara, mengandung 80 % – 90 % karbon.Batu kapur yang ditambahkan ke dalam tanur, pada 1.000 °C terurai menjadi kapur tohor. Kapur ini bekerja mereduksi pengotor yang ada dalam bijih besi, seperti pasir atau oksida fosfor.

CaCO3(s) → CaO(l) + CO2(g)

CaO(l) + SiO2(l) → CaSiO3(l)

CaO(l) + P2O5(l) → Ca3(PO4)2(l)

Gas CO2 yang dihasilkan dari penguraian batu kapur pada bagian

bawah tanur (sekitar 1.900 °C) direduksi oleh kokas membentuk gas CO.

Persamaan reaksinya :

CO2(g) + C(s) → CO(g) ΔH = +173 kJ

Oleh karena bersifat endoterm, panas di sekitarnya diserap hingga mencapai suhu ± 1.500 °C. Besi tuang hasil olahan berkumpul di bagian dasar tanur, bersama-sama terak (pengotor). Oleh karena terak lebih ringan dari besi tuang, terak mengapung di atas besi tuang dan mudah dipisahkan, juga dapat melindungi besi tuang dari oksidasi.

3. Pembuatan Besi Kasar

Bahan utama besi dan paduannya adalah besi kasar, yang dihasilkan dalam tanur tinggi. Bijih besi yang dicampur dengan kokas dan batu gamping (batu kapur) dilebur dalam tanur ini. Komposisi kimia besi yang dihasilkan bergantung pada jenis bijih yang digunakan. Jenis bijih besi yang lazim digunakan adalah hematit, magnetit, siderit dan himosit.

Hematit (Fe2O3) adalah bijih besi yang paling banyak dimanfaatkan karena kadar besinya tinggi, sedangkan kadar kotorannya relatif rendah. Meskipun pirit (FeS2) banyak ditemukan, jenis bijih ini tidak digunakan karena kadar sulfur yang tinggi sehingga diperlukan tahap pemurnian tambahan. Karena di alam ini besi berbentuk oksida dan karbonat, atau sulfida sehingga hampir semua proses produksinya diawali dengan reduksi dengan gas reduktor H2 atau CO. Ada dua jenis proses reduksi yaitu :

1. Proses Reduksi Tidak Langsung (Indirect Reduction)

Pada proses ini menggunakan tungku tanur tinggi (blast furnace) dengan porsi 80% diproduksi dunia. Besi kasar dihasilkan dalam tanur tinggi. Diameter tanur tinggi sekitar 8m dan tingginya mencapai 60 m. Kapasitas perhari dari tanur tinggi berkisar antara 700 – 1600 Megagram besi kasar. Bahan baku yang terdiri dari campuran bijih, kokas, dan batu kapur, dinaikkan ke puncak tanur dengan pemuat otomatis, kemudian dimasukkan ke dalam hopper. Untuk menghasilkan 100 Megagram besi kasar diperlukan sekitar 2000 Megagram bijih besi, 800 Megagram kokas, 500 Megagram batu kapur dan 4000 Megagram udara panas. Bahan baku tersebut disusun secara berlapis-lapis.

Udara panas dihembuskan melalui tuyer sehingga memungkinkan kokas terbakar secara efektif dan untuk mendorong terbentuknya karbon monoksida (CO) yang bereaksi dengan bijih besi

dan kemudian menghasilkan besi dan gas karbon dioksida (CO2). Dengan digunakannya udara panas, dapat dihemat penggunaan kokas sebesar 30% lebih. Udara dipanaskan dalam pemanas mula yang berbentuk menara silindris, sampai sekitar 500*C. Kalor yang diperlukan berasal dari reaksi pembakaran gas karbon monoksida yang keluar dari tanur. Udara panas tersebut memasuki tanur melalui tuyer yang terletak tepat di atas pusat pengumpulan besi cair.

Batu kapur digunakan sebagai fluks yang mengikat kotoran-kotoran yang terdapat dalam bijih-bijih, dan membentuk terak cair. Terak cair ini lebih ringan dari besi cair dna terapung diatasnya dan secara berkala disadap. Besi cair yang telah bebas dari kotoran-kotoran dialirkan kedalam cetakan setiap 5 – 6 jam.

Disamping setiap Megagram besi dihasilkan pula 0,5 Megagram terak dan 6 Megagram gas panas. Terak dapat dimanfaatkan sebagai bahan bangunan (campuran beton) atau sebagai bahan isolasi panas. Gas panas dibersihkan dan digunakan untuk pemanas mula udara, untuk membangkitkan energi atau sebagai media pembakar dapur-dapur lainnya. Komposisi besi kasar dapat dikendalikan melalui pengaturan kondisi operasi dan pemilihan susunan campuran bahan baku.

2. Proses Reduksi Langsung (Direct Reduction)

Pada proses reduksi langsung bijih besi bereaksi dengan gas atau bahan padat reduksi membentuk sponge iron. Proses ini diterapkan di PT Krakatau Steel, CIlegon. Disini bijih besi / pellet direaksikan dengan gas alam dalam dua unit pembuat sponge iron, yang masing-masing berkapasitas 1juta ton pertahun. Dengan Tingkat metalisasi 86 – 90 % Sponge Iron yang berbentuk butiran kemudian diolah lebih lanjut dalam dapur listrik. Disini sponge iron

bersama-sama besi tua (scrap), dan paduan ferro dilebur dan diolah menjadi billet baja. Untuk menghasilkan 63 megagram sponge iron diperlukan sekitar 100 megagram besi pellet. Proses ini sangat efektif untuk mereduksi oksida-oksida dan belerang sehingga dapat dimanfaatkan bijih besi berkadar rendah.

BAB IV PENUTUP IV.1 Kesimpulan

Adapun kesimpulan dari penulisan makalah ini adalah sebagai berikut : 1. Besi dijumpai berikatan dengan oksida dan karbonat, atau sulfida.

2. Besi dapat di ekstrak dari mineral seperti Haematite ( Fe2O3 ),Magnetite ( Fe3O4),Pyrities (FeS2 ),Limonite (2Fe2O3.3H2O ),Siderites (FeCO3).

3. Proses pembuatan besi melalui empat tahapan, yaitu pengolahan awal (pemekatan),pengeringan dan pembakaran,pemurnian,dan pirometalurgi besi. 4. Pada proses pirometalurgi besi, didalam tanur membentuk campuran material

(bijih besi, kokas, dan kapur) Kokas berperan sebagai bahan bakar dan sebagai reduktor. Batu kapur berfungsi sebagai sumber oksida untuk mengikat pengotor yang bersifat asam.

IV.2 Saran

Makalah ini berisi sedikit mengenai proses pembuatan besi, oleh karena itu sebaiknya pembaca tidak merasa puas dan menulis yang lebih lagi, selain itu makalah ini hanya sebagai bacaan bukan pedoman.

TUGAS II

Dibuat untuk memenuhi syarat kurikulum mata kuliah Ekstraksi Metalurgi pada Jurusan Teknik Pertambangan

Oleh :

Budi Darmawan 03101002001

Imam Purwadi 03101002087

Exsa Apriansyah Ritonga 03111002058

Rinaldy Nuri Agung 03111002038

UNIVERSITAS SRIWIJAYA FAKULTAS TEKNIK