i

Diajukan Kepada Fakultas Teknik Universitas Negeri Yogyakarta untuk Memenuhi Sebagian Persyaratan

Memperoleh Gelar Ahli Madya D-III

Oleh :

Yoga Jaya Wardana NIM : 10508134003

PROGRAM STUDI TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS NEGERI YOGYAKARTA

2013

v

‘Aalamiin”, Sesungguhnya, sholatku, ibadahku, hidup dan matiku hanya untuk Alloh Rob Alam Semesta.

Ketika kamu meminta pertolongan kepada Tuhanmu, lalu diperkenankanya permintaanmu : sesungguhnya Aku menolongkamu dengan seribu malaikat yang beriring-iringan (QS. Al Anfal :9)

vi untuk:

Seluruh Keluarga Besar Atas Doa Dan Doronganya.

Bapak Slamet Karyono, M.T Atas Segala Bimbingan Dan Arahanya.

“Seseorang” yang Setia Menungguku. Terimakasih Atas Kisah Kasih Yang Kau Berikian.

Semua Temen-Temen Kelas D Angkatan 2010.

Seluruh Mahasiswa Mesin Fakultas Teknik Universitas Negeri Yogyakarta.

vii 10508134003

ABSTRAK

Tujuan penulisan dari laporan proyek akhir ini adalah mengetahui proses pembuatancasingpada mesin pemotong kayu untuk miniatur mainan, mengetahui total waktu yang dibutuhkan untuk proses pembuatannya, Mengetahui kesesuaian ukuran mesin yang dibuat dengan gambar kerja. Selain itu jugu untuk mengetahui uji fungsi dan uji kinerja mesin pemotong kayu.

Pembuatan casing mesin pemotong kayu untuk miniatur mainan dimulai dari perencanan gambar kerja, perencanan cutting plan, proses pembentukan, proses peyambungan dan prosesfinising. Untuk membuatcasingmesin pemotong kayu untuk miniatur mainan dibutuhkan plat dengan ukuran (810 x 600 x 3 mm) dan plat eyzer dengan ukuran (2400 x 1200 x 1 mm). Proses pembuatan casing diawali dengan perencanaan pemotongan plat (cutting plan), pembentukan bahan dan penyusuaian ukuran dan pengeboran. Proses penyambungan menggunakan 2 cara pada casing penampung menggunakan sambungan las SMAW dan pada papan meja potong dancasingtransmisi menggunakan baut dan mur.

Mesin dan alat yang digunakan dalam proses pembuatan casing mesin pemotong kayu untuk miniatur mainan yaitu mesin potong plat hidrolik, mesin las SMAW, mesin bor tangan, mesin gerinda potong, mesin bending, mesin roll dan peralatan ukur dan gambar. Casing dikelompokan menjadi 3 bagaian yaitu : 1) Papan meja pemotong dengan ukuran (810 x 600 x 3 mm), 2) Casingpenampung dengan ukuran (810 x 600 x 370 mm)dan 3)Casingtransmisi dengan ukuran (635 x 12 x 120). Pada casing mesin pemotong kayu untuk miniatur mainan terjadi penyimpangan ukuran yang disebabkan karena kesalahan pemotongan dan penyusutan bahan itu sendri pada saat dilakukan penekukan dan penyambungan dengan las SMAW dengan rata-rata penyimpangan sebesar 2 mm. Casing itu sendiri masih terdapat sedikit getaran saat mesin dioperasikan. Mesin pemotong kayu ini dapat memotong kayu dengan kecepatan 2,1 mm/menit.

viii

Syukur alhamdulillah penulis panjatkan ke hadirat Allah SWT yang telah melimpahkan segala rahmat dan karunia-Nya, sehingga penyusunan laporan Proyek Akhir penulis yang berjudul “Proses Pembutan Casing Pada Mesin Pemotong Kayu Untuk Miniatur Maianan”, dapat terselesaikan dengan baik. Penulis menyadari bahwa selama menjalani pendidikan di almamater tercinta ini dan di dalam penyusunan laporan ini, penulis tidak mampu untuk melalui dan menyelesaikannya sendiri. Untuk itu melalui kesempatan ini, penulis hendak mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Bapak Dr. Moch Bruri Triyono, M.Pd. selaku Dekan Fakultas Teknik Universitas Negeri Yogyakarta.

2. Bapak Dr. Wagiran, S.Pd.,M.Pd selaku Ketua Jurusan Teknik Mesin Fakultas Teknik Universitas Negeri Yogyakarta.

3. Bapak Mujiono, MT. selaku Ketua Program Studi Teknik Mesin Fakultas Teknik Universitas Negeri Yogyakarta.

4. Bapak Slamet Karyono, MT. selaku Pembimbing Tugas Akhir

5. Muhammad Khotibul Umam HS., MT. selaku dosen Penasehat Akademik. 6. Seluruh Staff Pengajar dan karyawan Jurusan Teknik Mesin Fakultas

Teknik Universitas Negeri Yogyakarta.

7. Bapak dan Ibu yang tidak bosan-bosannya mamberi dukungan, motivasi, dan bimbingan selama ini.

8. Semua keluarga yang telah memberikan doa dan restu dalam pelaksanaan kegiatan Proyek Akhir.

9. Teman-teman satu kelompok (Yanu dan Johan) yang selalu memberi dukungan dan dorongan.

10. Seluruh teman-teman angkatan 2010 terimakasih atas konsultasi, dorongan, dukungan, dan pertemanan selama ini, khususnya kelas D1. 11. Semua pihak yang telah membantu dalam pembuatan Proyek Akhir ini,

ix

Laporan Proyek Akhiri ini dapat bermanfaat dan dapat memberikan sekilas gambaran tentang Proyek Akhiri yang telah dilaksanakan. Amin.

Wassalamu’alaikum wr. wb.

Yogyakarta, Febuari 2013

x

HALAMAN JUDUL... i

LEMBAR PERSETUJUAN... ii

HALAMAN PENGESAHAN... iii

SURAT PERNYATAAN... iv

HALAMAN MOTO... v

HALAMAN PERSEMBAHAN... vi

ABSTRAK... vii

KATA PENGANTAR... viii

DAFTAR ISI... x

DAFTAR TABEL ... xiii

DAFTAR GAMBAR... xiv

DAFTAR LAMPIRAN... xvi

BAB I. PENDAHULUAN A. Latar belakang... 1 B. Identifikasi Masalah... 3 C. Batasan Masalah ... 4 D. Tujuan Penulisan... 4 E. Manfaat Penulisan... 5 F. Keaslian Gagasan... 5

BAB II. PENDEKATAN PEMECAHAN MASALAH A. Identifikasi Gambar Kerja... 6

1. Identifikasi Ukuran ... 6

a. Casingkeseluruhan... 6

b. Papan Meja Pemotong ... 7

xi

1. Alat Gambar... 15

2. Alat Kerja dan Mesin ... 18

3. PeralatanFinising ...27

4. Peralatan Bantu ... 29

5. Alat Keselamatan Kerja ... 32

E. Gambar Produk yang Akan Dibuat... 33

BAB III. KONSEP PEMBUATAN A. Konsep Umum Pembuatan Produk ... 35

1. Konsep Pengubahan Bentuk Bahan ... 35

2. Pengurangan Volume Bahan... 36

3. Konsep Penyambungan... 37

4. Konsep Penyelesaian Permukaan ... 39

B. Konsep yang Digunakan pada Proses PembuatanCasing... 39

1. Konsep Pengubahan Bentuk ... 40

2. Konsep Pengurangan Volume Bahan ... 40

3. Konsep Penyambungan Bagian ... 40

4. KonsepFinising ...41

BAB IV. PROSES PEMBUATAN DAN HASIL PEMBAHASAN A. Diagram Alir Proses PembuatanCasing... 43

B. Visualisasi Proses PembuatanCasing... 44

C. Alat, Bahan dan Mesin yang Digunakan ... 45

D. Proses Pembuatan ... 46

xii

J. Uji Kinerja Mesin ... 61

K. Pembahasan... 62

1. Proses pembuatan... 62

2. Proses Finising ... 63

3. Kesulitan yang Dihadapi... 64

L. Spesifikasi Mesin ... 64

BAB IV. KESIMPULAN DAN SARAN A. Kesimpulan ... 64

B. Saran... 65

DAFTAR PUSTAKA... 66 LAMPIRAN

xiii

Tabel 2.3 Nilai Pedoman Elektroda dan Kekuatan Arus ...20

Tabel 2.4 Diagram hubungan diameter bor dan kecepatan potong...22

Tabel 2.5 Kecepatan potong untuk bor jenis HSS ...22

Tabel 2.6 Harga Faktor Pemantulan (K) dari Beberapa Bahan ...24

Tabel 4.1 Alat, Bahan dan Mesin yang Digunakan Dalam PembuatanCasing....45

Tabel 4.2Standart Operasional Production(SOP) PembuatanCasing...46

Tabel 4.3 Proses PenyambunganCasingMesin ...54

Tabel 4.4 Proses PengecetanCasingMesin ...58

xiv

Gambar 2.3 Casingpenampung keseluruhan ... 8

Gambar 2.4 Casingpenampung bawah ... 8

Gambar 2.5 Casingpenampung samping kanan ... 9

Gambar 2.6 Casingpenampung samping kiri ... 9

Gambar 2.7 Casingpenampung bagian belakang ... 10

Gambar 2.8 Casingpenampung bagian depan ... 10

Gambar 2.9 Casingtransmisi bagian atas... 10

Gambar 2.10 Casingtransmisi bagian bawah ... 11

Gambar 2.11 Casingtransmisi bagian tengah ... 11

Gambar 2.12 Mistar baja ... 15

Gambar 2.13 Mistar gulung ... 16

Gambar 2.14 Penyiku ... 16

Gambar 2.15 Penitik ... 17

Gambar 2.16 Penggores... 18

Gambar 2.17 Mesin pemotong plat... 18

Gambar 2.18 Gunting tuas ... 19

Gambar 2.19 Mesin las ... 20

Gambar 2.20 Mesin gerinda tangan ... 21

Gambar 2.21 Mesin bor tangan... 21

Gambar 2.22 Spring Back... 24

Gambar 2.23 Penekukan Plat... 25

Gambar 2.24 Mesinbending... 26

Gambar 2.25 Pengerolan... 27

Gambar 2.26 Mesin pengerolan... 27

xv

Gambar 2.32 Kikir ... 31

Gambar 2.33 Mata bor ... 32

Gambar 2.34 BagianCasing... 33

Gambar 2.35 Bagian Mesin Pemotong Kayu ... 34

xvi

Lampiran 1 Gamba Kerja...68

Lampiran 2 Hubungan bahan antara sifat dan komposisi kimia...102

Lampiran 3 Nilai Pedoman Elektroda dan Kekuatan Arus...102

Lampiran 4 Diagram hubungan diameter bor dan kecepatan potong ...103

Lampiran 5. Kecepatan potong untuk bos jenis HSS ...103

Lampiran 6. Tabel Lambang-Lambang Diagram Alir...104

Lampiran 7. Presentasi...105

1 A. Latar Belakang Masalah

Teknologi setiap saat terus berkembang seiring dengan kemajuan zaman, tidak terkecuali pada pengrajin olahan kayu di Indonesia. Dalam perkembangan teknik-teknik pengolahan kayu diperlukan suatu proses pengerjaan yang efektif dan efisien. Hal itu pula yang mendasari pekerjaan pemotongan kayu. Pada awalnya pemotongan kayu dilakukan secara manual dengan memanfaatkan tenaga manusia kemudian berubah menggunakan mesin gergaji.

Di Desa Banjarsari Rt 03/ Rw 03, Kebondalem Kidul, Kecamatan Prambanan Klaten terdapat UKM pengrajin yang memanfaatkan limbah sisa hasil potongan kayu gelondongan menjadi miniatur mianan, sehingga dapat menambah nilai ekonomis dari limbah tersebut. Untuk mengolah limbah sisa hasil potongan kayu gelondongan menjadi produk miniatur mainan dibutuhkan peralatan yang membantu mempercepat dan mempermudah proses pembuatan, maka dibutuhakn alat penujang seperti mesin pemotong kayu. UKM pengrajin miniatur mainan yang bernama AGUNG HANDICRAFT sebelumnya sudah menggunakan mesin gergaji untuk mengolah limbah kayu, akan tetapi mesin gergaji tersebut terdapat banyak kekurangan dan kendala, seperti : 1) bentuk dan ukuran mesin yang terlalu besar, 2) rangka mesin gergaji yang terbuat dari kayu, sehingga mesin gergaji bergetar dan bergoyang-goyang membuat hasil pemotongan tidak sesuai yang diharapkan, 3) papan meja pemotong kayu tidak rata dan berlubang, karena papan meja yang terbuat dari kayu sudah lapuk, 4) tidak ada pengaman pada bagian yang berputar, sehingga rentan terjadi kecelakaan kerja, dan 5) banyaknya serbuk kayu hasil pemotongan yang berterbangan dan mengotori system transmisi, sehingga membuat pekerjan tidak nyaman dan usia mesin menjadi pendek.

Disisi lain mesin pemotong kayu yang ada di UKM tersebut memiliki keunggulan yang perlu dipertahan dalam mendesai mesin pemotong kayu untuk miniatur mainan, seperti bentuk meja potong dibuat miring supaya pemotongan menjadi lebih ringan, akan tetepi untuk memiringkannya mengunakan ganjal pada pada kaki rangka dan pada dudukan bearing menjadi miring sehingga rentan rusak.

Semakin bertambahnya pekerjaan yang ada menuntut adanya perbaikan mutu produksi, maka inovasi dan modifikasi alat yang ada menjadi suatu perhatian untuk kemajuan ke depan. Selain itu, mesin-mesin yang telah ada dalam UKM yang kurang maksimal menjadi salah satu landasan pendukung untuk memodifikasi mesin yang telah ada.

Secara umum, mesin pemotong kayu untuk minaitur mainan yang dibuat mempunyai komponen pokok sesuai fungsi utaman masing-masing komponen, yaitu :

1. Rangka mesin yang terbuat dari besi siku 45 x 45 x 4 berfungsi sebagai penopang kompenen utama dan pendukung lainnya seperti system transmisi, motor listrik dan sebagai meja karja untuk pemotong kayu. 2. Casing atau body mesin, berfungsi sebagai tempat penampung serbuk

hasil pemotongan kayu sehingga serbuk kayu tidak menggangu pada proses pemotongan dan dan lebih mengoptimalkan bahan baku.

3. Casingtransmisi, berfungsi sebagai pengaman dan pelindung sabuk v-belt dan pully dari kotoran atau serbuk hasil gergajian.

4. Papan meja, berfungsi sebagai landasan atau meja kerja pada proses pemotonag kayu.

5. Pully, berfungsi sebagai landasan sabukv-belt.

6. Sabuk v-belt, berfungsi sebagai penerus daya dari motor ke poros pemotong.

7. Motor listrik, berfungsi sebagai pengerak utaman mesin.

8. Pisau pemotong, berfungsi sebagai elemen membelah dan pemotong kayu.

Casing merupakan komponen pendukung yang penting pada mesin pemotong kayu mengingat fungsinya sebagai tempat penampung serbuk sisa hasil pemotongan sehingga tidak mengganggu dalam proses pemotongan dan mengoptimalkan limbah kayu. Casing sistem transmisi berfungsi menutupi bagian yang berputar, sehingga membuat proses pekerjaan lebih aman. Selain itu, papan meja kerja yang dibuat miring sebesar 60 akan membuat proses pemotongan kayu ringan.

B. Identifikasi Masalah

Berdasarkan latar belakang di atas dapat diidentifikasi beberapa masalah, di antaranya:

1. Perancangan

a. Desain dan gambar kerja mesin pemotong kayu untuk miniatur mainan yang sesuai bagi UKM tersebut.

2. Proses Pembuatan

a. Proses pembuatan rangka mesin pemotong kayu untuk miniatur mainan yang kokoh.

b. Proses pembuatancasingmesin pemotong kayu untuk miniatur mainan yang efektif dan efisien.

c. Proses pembuatan poros mesin pemotong kayu untuk miniatur mainan agar tetap.

3. Proses pengujian

a. Kesesuaian ukuran produk dengan gambar kerja.

b. Penguji kinerja dan fungsional mesin pemotong kayu untuk miniatur mainan.

C. Batasan Masalah

Keterbatasan waktu dan biaya, serta mengiat luasnya masalah dalam menghasilkan produk alat atau mesin pemotong kayu untuk miniatur mainan, maka penulis lapornan ini hanya dibatasi pada proses pembutan casing penampung,casingtransmisi dan papan meja pemotong.

D. Rumusan Masalah

Berdasarkan batasan masalah tersebut maka dapat ditarik rumusan masalah yaitu :

1. Bagaimana menentukan proses pembuatan casing mesin pemotong kayu untuk miniatur mainan?

2. Bagaimanakah kesesuaian ukuran benda jadi dengan gambar yang direncanakan?

3. Bagaimanakah uji fungsi dari casing pada pembuatan casing mesin pemotong kayu untuk miniatur mainan.

4. Bagaimanakah uji kinerja mesin pemotong kayu untuk miniatur mainan.

E. Tujan Penulisan

Berdasarkan rumusan masalah di atas maka tujuan dari perancangan mesin pemotong kayu untuk miniatur mainan untuk:

1. Mengetahui proses pembuatan casing mesin pemotong kayu untuk miniatur mainan.

2. Mengetahui kesesuaian ukuran mesin yang dibuat dengan gambar kerja. 3. Mengetahui uji fungsi dari casing mesin pemotong kayu untuk miniatur

mainan.

4. Mengetahui uji kinerja mesin pemotong kayu untuk miniatur mainan

F. Manfaat Penulisan

Kegiatan Proyek Akhir memberikan manfaat yang besar terhadap berbagai pihak, baik bagi mahasiswa, pihak FT UNY ataupun masyarakat. 1. Bagi Mahasiswa

a. Sebagai salah satu syarat memperoleh gelar Ahli Madya (D3) Teknik Mesin Fakultas Teknik Universitas Negeri Yogyakarta.

b. Mahasiswa dapat menerapkan ilmu yang telah diterima di bangku kuliah ke dalam bentuk praktik langsung pembuatan suatu alat.

d. Menambah pengetahuan tentang cara pembuatan dan menciptakan suatu karya teknologi.

e. Meningkatkan kedisiplinan dan kerjasama antar mahasiswa, baik secara individual maupun kelompok.

2. Bagi Dunia Pendidikan

a. Menambah pembendaharaan modifikasi alat-alat yang sudah ada. b. Mengetahui kemampuan para peserta didiknya.

c. Memacu masyarakat pada umumnya dan mahasiswa pada khususnya untuk berpikir dan mendayagunakan alat dan bahan yang ada menjadi sesuatu yang berguna.

G. Keaslian Gagasan

Konstruksi yang dirancang dan dibuat pada mesin pemotong kayu untuk miniatur mainan ini merupakan produk hasil inovasi dan memodifikasi dari produk yang sudah pernah ada dan mengalami perubahan-perubahan baik perubahan bentuk, ukuran, maupun perubahan dalam fungsinya sebagai hasil inovasi perancang. Hasil rancangan ini diharapkan menjadi produk baru dengan mekanisme yang baru.

Modifikasi dan inovasi yang dilaksanakan bertujuan untuk memperoleh hasil yang maksimal dengan tidak mengurangi fungsi dan tujuan pembuatan mesin ini.

6

Proses pembuatan casing pada mesin pemotong kayu untuk miniatur mainan memiliki dasar-dasar mengenai elemen fabrikasi yaitu fungsi dari komponen tersebut secara umum dan gambar kerja yang akan digunakan, sehingga komponen yang dibuat hasilnya akan sesuai dengan fungsi dan tujuannya. Apabila tidak memahami konsep dasar mengenai elemen fabrikasi, maka fungsi bagian ini yaitu casing secara umum dan gambar kerja seperti pemilihan bahan, langkah kerja dan proses pembuatan serta hasil dari proses pengerjaannya kurang optimal.

A. Identifikasi Gambar Kerja

Papan meja pemotongan berfungsi sebagai landasan pemotongan selain itu berfungsi sebagai casing. Casing berfungsi sebagai tempat penampung serbuk kayu hasil pemongan, sebagi pengaman, sabagai pengaman komponen yang bergerak terhadap kotoran atau debu dan sebagi penahan getaran mesin saat dioperasikan.

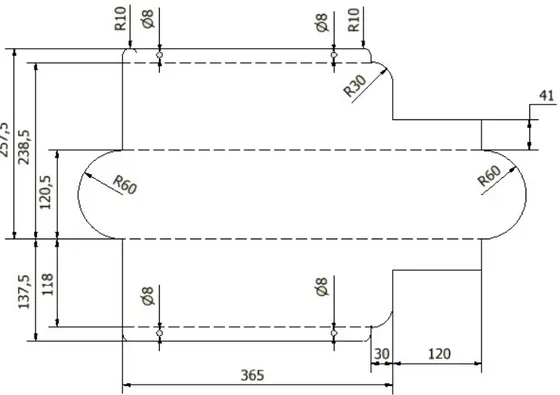

1. Identifikasi Ukuran a. CasingKeseluruhan

Casing keseluruhan terdiri dari papan pemotong, casing penampung dan casing transmisi yang mempunyai fungsi-fungsi berbeda. Dimana plat yang digunakan berbeda pula. Casingpenampung dancasing transmisi menggunakan plat ezyer dengan tebal 1 mm dan papan pemotongan menggunakan plat dengan tebal 3 mm.

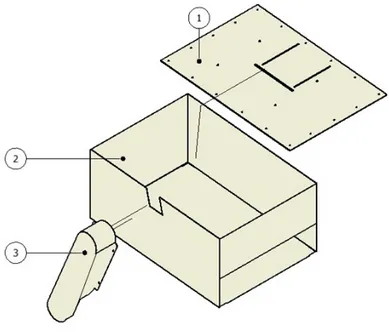

Gambar 2.1.Casingkeseluruhan Keterangan :

1. Papan Pemotong 2. CasingPenampung 3. CasingTransmisi b. Papan Meja Pemotong

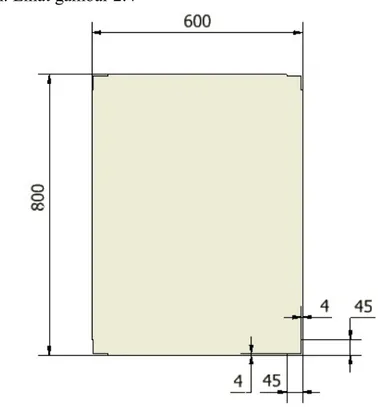

Papan meja pemotong memiliki ukuran 810 mm x 600 mm x 3 mm.

c. CasingPenampung

Casing penampung yang dibuat mempunyai dimensi dan bentuk yang dapat dilihat pada gambar 2.3

Gambar 2.3.Casingpenampung keseluruhan. 1) Casingpenampung bawah

Casing penampung bawah mempunyai ukuran 800 x 600 x 1 mm. Lihat gambar 2.4

2) Casingpenampung samping kanan

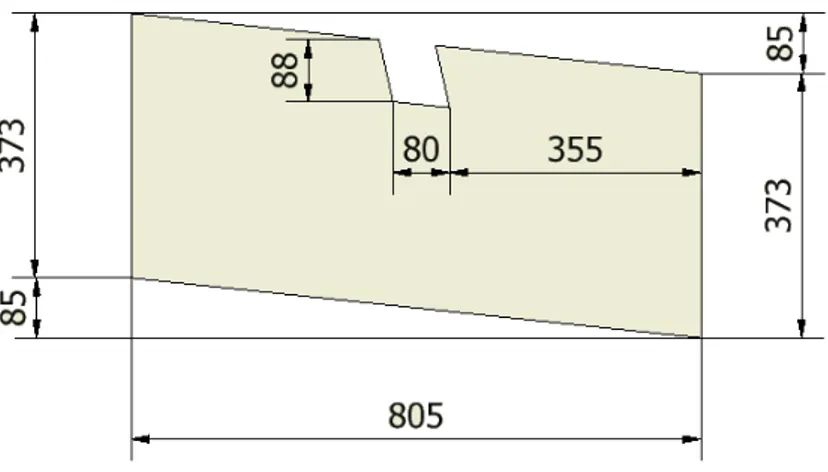

Casing penutup samping kanan mempunyai ukuran 800 x 370 x 1 mm. Lihat gambar 2.5

\

Gambar 2.5.Casingpenampung samping kanan. 3) Casingpenampung samping kiri

Casing penmpung samping kiri mempunyai ukuran 800 x 370 x 1 mm. Lihat gambar 2.6

Gambar 2.6.Casingpenampung samping kiri 4) Casingpenampung bagian belakang

Casing penampung bagian belakang mempunyai ukuran 600 x 370 x 1 mm. Lihat gambar 2.7

Gambar 2.7.Casingpenampung bagain belakang 5) Casingpenampung bagian depan

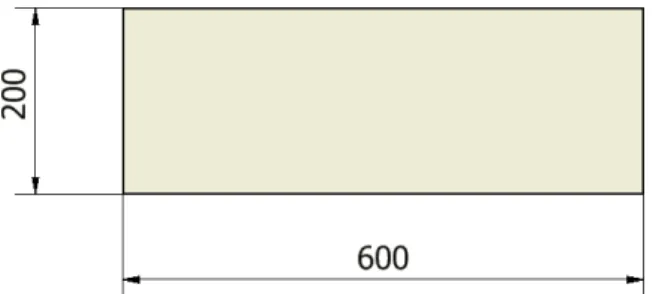

Casingpenampung bagian depan mempunyai ukuran 600 x 200 x 1mm. Lihat gambar 2.8

Gambar 2.8.Casingpenampung bagian depan d. CasingTransmisi

1) Casingtransmisi bagian atas

Casingpenutup atas mempunyai ukuran 189,88 x 125 x 1 mm. Lihat gambar 2.9

2) Casingtransmisi bagian bawah

Casing transmisi bagian bawah mempunyai ukuran 189,88 x 40 x 1 mm. Lihat gambar 2.10

Gambar 2.10.Casingtransmisi bagian bawah 3) Casingtransmisi bagian tengah

Casing transmisi bagian tengah mempunyai ukuran 605 x 395,05 x 1 mm. Lihat gambar 2.11

B. Tijauan SingkatCasing

Casing pada mesin pemotong kayu untuk miniatur mainan terdiri dari papan pemotong, casing penampung dan casing transmisi yang meiliki fungsi sendiri-sendiri. Papan pemotongan berfungsi sebagia landasan pemotongan kayu, sehingga menopang beban yang cukup besar maka papan pemotong menggunakan plat yang lebih tebal. Casing penampung berfungsi sebagai penampung serbuk kayu sisa dari hasil pemotongan, maka letaknya berada dibawah papan pemotongan sehingga serbuk kayu tidak bertebangan dan menggangu proses pemotongan. Sedangkan Casing transmisi berfungsi sebagai pengaman pada daerah mesin yang berputar, sehingga mesin ini lebih aman digunakan.

Ukuran dan bahan yang digunakan dalam pembuatan casing harus memperhatikan fungsi utama mesin yang dibuat, ini dapat dilihat dari sumber mesin tersebut dapat berkerja, mesin kerja untuk apa dan kondisi teknis.

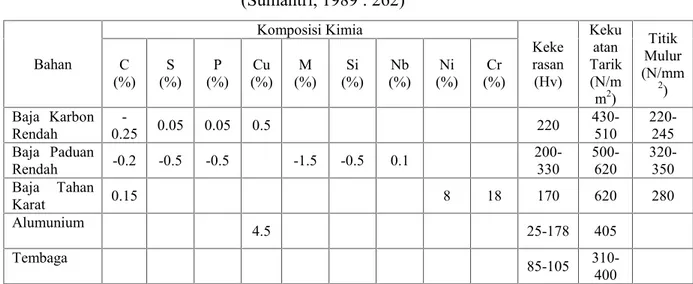

C. Identifikai Bahan Tabel 2.1 : Spesifikasi Bahan

NO Nama Bagian Bahan Ukuran Jumlah

1 Papan Meja Pemotong Plat 3 mm 810 mm x 600 mm x 3 mm 1 Buah 2 Casing penampung bawah Plateyzer1 mm 800 x 600 x 1 mm 1 Buah 3 Casing penampung samping kanan Plateyzer1 mm 800 x 370 x 1 mm 1 Buah 4 Casing penampung samping kiri Plateyzer1 mm 800 x 370 x 1 mm 1 Buah 5 Casing penampung bagian depan Plateyzer1 mm 600 x 370 x 1 mm 1 Buah 6 Casing penampung bagian belakang Plateyzer1 mm 600 x 200 x 1 mm 1 Buah 7 Casingtransmisi bagian atas Plateyzer1 mm 189,88 x 125 x 1 mm 1 Buah 8 Casingtransmisi bagian bawah Plateyzer1 mm 189,88 x 40 x 1 mm 1 Buah 9 Casingtransmisi bagian tengah Plateyzer1 mm 605 x 395,05 x 1 mm 1 Buah

Tabel 2.2: Hubungan bahan antara sifat dan komposisi kimia (Sumantri, 1989 : 262) Bahan Komposisi Kimia Keke rasan (Hv) Keku atan Tarik (N/m m2) Titik Mulur (N/mm 2) C (%) (%)S (%)P (%)Cu (%)M (%)Si (%)Nb (%)Ni (%)Cr Baja Karbon Rendah 0.25- 0.05 0.05 0.5 220 430-510 220-245 Baja Paduan Rendah -0.2 -0.5 -0.5 -1.5 -0.5 0.1 200-330 500-620 320-350 Baja Tahan Karat 0.15 8 18 170 620 280 Alumunium 4.5 25-178 405 Tembaga 85-105 310-400 Identifikasi bahan perlu dilakukan guna mempermudah dalam menentukan hal-hal yang perlu digunakan dengan bahan yang digunakan, salah satunya adalah untuk menentukan perlukauan kerja yang berkaitan dengan penggunaan mesin dan alat.

Dalam pembuatan casing juga harus tepat pemilihan bahan yang akan dipakai. Selain untuk menentukan perlakuaan pekerjaan, pemilihan bahan yang tepet akan sangat berpengaruh terhadap kekeuatan komponen dan nilai ekonomis dari alat tersebut.

Bahan yang diguanakan berbeda-beda tenggantung pada fungsi dan perannya. Papan meja pemotong menggunakan plat 3mm, ini dikarenakan fungsi papan meja pemotong sebagai landasan dan penopang dalam proses pemotongan. Sedangakan bahan yang digunakan padacasing penampung dan casingtransmisi menggunakan bahan plat eyzer1 mm, karena pada fungsinya tidak terjadi pembebanan yang besar. Terlepas dari itu semua, plat 3 mm dan plat eyzer 1 mm mudah ditemukan dan didapatkan. Sehingga akan mempermudahkan dalm proses pembuatan maupun perawatannya.

D. Identifikasi Alat dan Mesin yang Digunakan

Menggambar atau melukis adalah proses pembuatan tanda sebelum dilakukan atau dikerjakan. Adapun tujuan dari menggambar adalah mempermudah dan meminimalkan kesalahan dalam proses perkerjaan. Agar dalam proses pekerjaan berjalan lancar maka dibutuhkan alat-alat dan mesin sebagai berikut :

1. Alat Gambar a. Mistar baja

Mistar baja adalah alat ukur dasar pada bengkel kerja mesin. alat ukur yang terbuat dari baja tahan karat dimana permukaan dan bagian sisinya adalah rata dan lurus serta atasnya terdapat guratan-guratan ukuran (skala ukuran millimeter dan inchi). Umumnya panjang mistar baja adalah 300 mm sampai 1.500 mm, dengan skala ukur terdiri dari satuan setengah millimeter dan satuan satu millimeter.

Mistar baja digunakan untuk mengukur panjang, lebar, dan tebal serta memeriksa keratan suatu benda. Pada proses pembuatan casing mistar yang digunakan adalah mistar baja, karena ukuran benda kerja tidak terlalu besar dan mempunyai permukaan yang rata.

Gambar 2.12. Mistar Baja b. Mistar gulung

Mistar gulung memiliki fungsi yang sama seperti mistar baja, yang membedakan adalah bentuk dan panajangnya ukuran, sehingga mistar gulung dapat digunkan untuk mengukur benda-benda yang panjang. Mistar ini terdapat ukuran-ukuran (skala) baik

ukuran incimaupun ukuran centimeter. Mistar guluing tidak dapat digunakan untuk mengukur benda kerja yang secara presisi, karena tingkat ketelitianya adalah setengah millimeter. Mistar gulung dibuat dari baja yang tipis dengan tebal ± 1 mm , sifatnya lemas atau lentur sehingga dapat digunakan untuk mengukur bagian-bagian yang cembung, cekung, dan menyudut. Dalam pelaksanaan pembuatan casing digunakan mistar gulung dengan alasan karena penggunaannya lebih praktis dan mudah dalam penggunaannya serta cukup untuk mengukur bahan pembuatancasing.

Gambar 2.13. Mistar gulung c. Penyiku (Siku mati/Solid square)

Penyiku termasuk alat ukur dan juga alat gambar, alat ini terdiri atas daun dan blok yang terbuat dari baja. Bloknya lebih tebal dari daunnya dan panjang daunnya menbentuk sudut 900.

Siku mati ada yang memiliki ukuran dengan ketelitain 1 mm dan 1/32”,dan ada yang tanpa ukuran.

Kegunaan dari penyiku sebagai alat bantu untuk memeriksa ketegak-lurusan atau kesikuan suatu benda, memriksa kesejajaran garis dan alat bantu dalam membuat garis pada benda karja.

d. Penitik

Penitik adalah alat yang digunakan untuk menandai gambar pada benda kerja untuk proses lebih lanjut, sehingga diharapkan batas-batas pengerjaannya tetap dapat terlihat. Penitik terbuat dari bahan baja karbon tinggi yang dikeraskan. Sedangkan ujungnya runcing membentuk sudut 30° sampai 60°. Dan cara penggunaan adalah: Pegang penitik dengah tangan kiri, tempatkan pada benda kerja. Penitik harus tegak lurus dengan banda kerja. Penitik dipukul dengan menggunakan palu satu kali dengan pemukul yang ringan, serta periksa posisinya jika sudah tepat baru dipukul dengan kuat agar didapatkan titik yang jelas, dengan syarat jangan terlalu keras.

Gambar 2.15. Penitik e. Penggores

Penggores adalah salah satu alat gambar yang digunakan untuk menarik garis – garis gambar pada benda kerja sehingga dihasilkan goresan atau gambar pada benda kerja. Penggores dibuat dari baja karbon tinggi yang dikeraskan dan ditemper (disepuh), bagian tengahnya di kartel (diberi guratan) untuk pemegang agar tidak terlalu halus dan licin. Cara penggunaan alat gores untuk mendapatkan garis lurus di atas benda kerja, penggores harus dimiringkan membentuk sudut 20° sampai 25°. Dan tekan penggores pada benda kerja. Condongkan penggores kearah maju., untuk mendapatkan garis lurus ataupun sudut siku, maka kita juga perlu menggunakan alat bantu seperti mistar baja ataupun penggaris siku.

Gambar 2.16. Penggores 2. Alat Kerja dan Mesin

a. Mesin pemotong plat(Guillotine)

Mesin potong guillotine merupakan mesin potong dengan ukuran besar yang memanfaatkan sistem kerja hidrolis. Mesin ini dapat memotong bahan plat dengan ukuran relatif lebar. Prinsip kerja mesin ini yaitu untuk memotong, sehingga didapat hasil yang sangat presisi. Hasil proses potongan lurus dan tidak ada bahan yang terbuang seperti pada pemotongan dengan gergaji. Pada gunting ini dapat menyayat plat ukuran menengah dan yang ukurannya besar. Besar tekanan sayat dan dengan demikian daya sayat sebuah guntingguillotinetergantung pada tebal dan kekuatan tarik plat yang akan disayat. Disamping itu, tekanan sayat dan mutu sayatan bergantung pada kemiringan pisau gunting satu sama yang lain (maksimal 14o). Gunting guillotine ini digunakan untuk

memotong plat benda kerja pada pemotongan lurus, untuk menyingkat waktu.

Gambar 2.17. Mesin pemotong plat b. Gunting tuas

Gunting tuas digunakan untuk pemotongan plat yang mempunyai ketebalan 1 mm - 3 mm, tetapi penggunaan gunting

tuas ini lebih sering digunakan untuk pemotongan plat-plat strip. Prinsip pemotongan gunting tuas ini dapat dilihat pada gambar dibawah.

Gambar 2.18. Gunting tuas

Gaya pemotongan yang ditimbulkan untuk memotong plat ini digerakkan oleh tuas yang berhubungan langsung dengan pisau atas. Posisi plat yang dipotong terletak pada pisau bawah yang tetap.

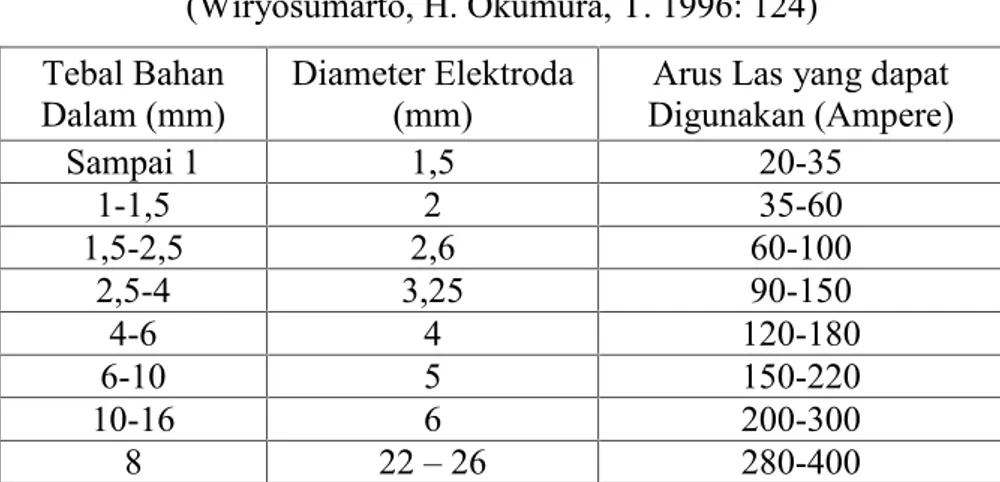

c. Mesin Las

Shielded Metal Arc Welding (SMAW) atau yang biasa disebut las listrik berfungsi untuk menyambungkan dua buah benda logam atau lebih dengan cara mencairkan kedua benda tersebut. Jenis mesin yang digunakan adalah mesin las arus bolak-balik (AC). Transformator las yang digunakan mempunyai kapasitas hingga 140 ampere.

Dalam pelaksanaan pengelasan, mesin las tidak dapat terlepas dari bahan tambah yang biasa disebut elektroda. Elektroda dapat diklasifikasikan dalam beberapa jenis berdasarkan besar arus yang digunakan, jenis bahan dan fluksnya.

Tabel 2.3. Nilai Pedoman Elektroda dan Kekuatan Arus (Wiryosumarto, H. Okumura, T. 1996: 124) Tebal Bahan

Dalam (mm) Diameter Elektroda(mm) Digunakan (Ampere)Arus Las yang dapat

Sampai 1 1,5 20-35 1-1,5 2 35-60 1,5-2,5 2,6 60-100 2,5-4 3,25 90-150 4-6 4 120-180 6-10 5 150-220 10-16 6 200-300 8 22 – 26 280-400

Dalam pengelasan tidak semua hasil pengelasan akan baik/ sempurna dan biasanya banyak terdapat cacat las. Banyak hal yang mempengaruhi hasil dari pengelasan itu sendiri, antara lain adalah waktu pengelasan, persiapan sebelum pelaksanaan pengelasan, bahan yang digunakan serta jenis las yang digunakan, posisi pengelasan dan keterampilan welder. Dibawah ini macam-macam dari jenis cacat

Gambar 2.19. Mesin las d. Mesin gerinda tangan

Mesin gerinda tangan berfungsi untuk menggerinda atau mengurangai dimensi benda kerja. Mesin gerinda tangan memiliki ukuran yang kecil dan ringan dibandingkan dengan mesin gerinda lain, sehingga mesin ini mudah dioperasikan dengan posisi yang sulit. Gerinda tangan ini, digunakan dalam proses pembuatan untuk menghaluskan tepi atau permukaan benda kerja sebagai proses finising.

Gambar 2.20. Mesin gerinda tangan e. Mesin bor tangan

Bor tangan adalah suatu alat yang berfungsi untuk melubangi benda kerja. pada pengerjaan ini, bor tangan digunakan untuk membuat lubang sambungan baut. Disamping lain digunakan untuk pekerjaan lain yang berhubungan dengan melubangi, seperti membuat lubang pada rangka dan jalur system kelisrtikan.

Gambar 2.21. Mesin bor tangan

Hal- hal lain yang perlu diperhatikan dalam proses pengeboran antara lain :

1) Kecepatan Putaran Mesin Bor(C. Van Terheijden dan Harun, 1981 : 75)

Rumus : ...(1)

Keterangan :

n = Kecepatan putaran ((r)/min) V = Kecepatan potong (m /min) D = Diameter gurdi(mm) π = Konstanta ( 3,14 ) d v n . 1000 .

Tabel 2.4. Diagram hubungan diameter bor dan kecepatan potong (Terhijen, 1981 : 83)

Tabel 2.5. Kecepatan potong untuk bos jenis HSS(Sumantri, 1989 : 262)

No Bahan Meter/menit Feet/menit

1 Baja karbon rendah (0.05-0.30 % C) 24,4-33,5 80-100 2 Baja karbon menengah (0,30-0,60 % C) 21,4-24,4 70-80 3 Baja karbon tinggi (0,60-1,70 % C) 15,2-18,3 50-60

4 Baja tempa 15,3-18,3 50-60

5 Baja campuran 15,2-21,4 50-70

6 Setainless Steel 9,1-12,2 30-40

7 Besi tuang lunak 30,5-45,7 100-150

8 Besi tuang keras 20,5-21,4 70-100

9 Besi tuang dapat tempa 24,4-27,4 80-90

10 Kuningan danBronze 61,0-91,4 200-300

11 Bronzedengan tegangan tarik tinggi 21,4-45,7 70-150

12 Logam monel 12,2-15,2 40-50

13 Aluminium dan Aluminium paduan 61,0-91,4 200-300 14 Magnesium dan Magnesium paduan 79,2-122,0 250-400

15 Marmer dan batu 4,6-7,6 15-25

f. Mesin penekuk/Bending

Adapun alat yang digunakan pada proses pembuatan casing seperti mesin bending atau mesin penekuk. Di dalam proses penekukan, apabila dirakit antara bagian yang satu dengan bagian yang lain saling presisi. Pada proses penekukan plat pada casing ini kami menggunakan mesin pelipat rahang. Adapun bagian-bagian dari mesin lipat rahang : Badan atau kaki mesin, Balok klem, Handel balok klem, dan Bandul bahan penekan. Urutan cara menggunakan mesin lipat ini adalah sebagai berikut :

1) Tentukan batas bahan plat yang akan dilipat terlebih dahulu,

2) Buka balok klem penjepit dan kemudian ditekan sehingga terjepit, dan

3) Angkat balok penekan atau penekuk sampai mencapai sudut yang dikehendaki.

Kelebihan dari mesin pelipat rahang ini adalah dapat membentuk berbagai lipatan, juga mempunyai kemampuan melipat plat maksimal 1,5 mm dengan lebar 1000 mm. Pada rahang penjepit atas dapat dinaikkan setinggi 125 mm dengan memutar engkol. Sudut lipatan dapat diatur dengan menggunakan penahan daun lipat yang berupa baut pengatur.

Untuk mengoperasikan mesin penekuk plat, harus memperhatikan jenis bahan. Bahan harus bersifat elastik, karena bahan akan mengalami perubahan bentuk jalur yang disebabkan oleh adanya kekuatan dari luar. Bahan akan menerima kekuatan tekan dan tarik. Jika bahan tidak mempunyai sifat elastik, maka plat akan patah pada waktu pembengkokan terjadi. Daerah yang tidak menderita kekuatan tarikan dan tekanan disebut daerah netral. Karena bersifat elastik, maka saat terkena kekuatan tarik dan tekan bahan akan kembali kebentuk semula dan melawan kekuatan yang telah dibebankan (spring back). Untuk itu saat menekuk sudut penekukan harus lebih dari 90o.

Gambar 2.22.Spring Back

Untuk menghitung besarnya sudut Spring Back dapat diterangkan sebagai berikut:

Tabel 2.6 Harga Faktor Pemantulan (K) dari Beberapa Macam Bahan(Pardjono & Hantaro 1991 : 112)

Bahan R/S K St. 37 1 10 0,990,97 Stainless Steel 1 10 0,960,92 Alumunium 99 % 1 10 0,990,98 Kuningan 1 10 0,910,93

Maka sudut pembengkokan plat, ...(2)

(Pardjono & Sirod Hantoro, 1991 : 111) Keterangan :

K = Faktor Pemantul Kembali

2

= Sudut Pembengkokan

1

= Sudut Efektif

Bahan-bahan plat yang dibengkokan siku 900, bagian sebelah

luar akan mengalami pemanjangan, sedangkan bagian dalam mengalami penekanan. Dari beberapa percobaan ternyata terjadi perpanjangan pada plat-plat yang dibengkokan. Plat-plat mengalami pertambahan ukuran. Hal tersebut mempengaruhi penyediaan bahan. Karena bahan akan memenjang, maka ukuran bahan sebelum

1 2

K4 S X

dibengkokan harus lebih pendek dari ukuran yang diinginkan. Untuk itu perlu diperhitungkan terlebih dahulu.

Gambar 2.23. Penekukan Plat

Untuk menghitung plat yang akan dibengkokkan dapat menggunakan rumus di bawah ini :

b

L

L

L

L

1

2

... (3) 0 0 180 . .

Rn Lb ... (4) (Untuk sudut 900)... (5) (Untuk sudut 1200– 1800) ... (6) ... (7) ... (8) ... (9) 3 S X ) ( 2 & 1 La Rd S L X Rd Rn S Rd 0,5.(Pardjono & Sirod Hantoro, 1991 : 106-107) Keterangan :

L = Panjang keseluruhan bukaan... mm L1&2 = Panjang plat 1 dan 2... mm Lb = panjang bujur luar ... mm Rd = Jari-jari bujur dalam... mm Rn = Jari-jari dari titik pusat radius kesumbu netral... mm S = Tebal Plat ... mm

Gambar 2.24. Mesin bending g. Mesin Roll

Mesin Roll merupakan mesin kerja plat dan pipa, yang berfungsi untuk membuat radius. Mesin rol plat dan rol pipa jelas mempunyai bentuk rol yang berbeda. Mesin rol plat mempunyai bentuk yang rata pada rolnya, sedangkan rol pipa mempunyai profil setengah lingkaran. Mesin rol mempunyai tiga rol, yaitu rol tekan, rol utama dan rol pembentuk. Pengerolan merupakan proses pembentukan yang dilakukan dengan menjepit plat diantara dua rol. Rol utama diputar, maka rol tekan dan rol utama berputar berlawanan arah sehingga dapat menggerakan plat. Plat bergerak linear melewati rol pembentuk. Posisi rol pembentuk berada di bawah garis gerakkan plat, sehingga plat tertekan dan mengalami pembengkokan. Akibat penekanan dari rol pembentuk dengan putaran rol penjepit ini maka terjadilah proses pengerolan. Pada saat plat bergerak melewati rol pembentuk dengan kondisi

pembengkokan yang sama maka akan menhasilkan pengerolan yang merata.

Gambar 2.25. Pengerolan

Dalam proses pengerolan, kita juga harus memperhatikan bukaan plat yang akan di roll. Menentukan bukaan dapat

mengguanakan rumus dibawah ini :

... (10) ... (11) Dimana : = 3,14 t= Tebal Plat D = Diameter Luar Dn = diameter Netral

Gambar 2.26. Mesin pengerolan 3. PeralatanFinising

a. Kompresor

Kompresor adalah alat untuk menghasilkan tekanan udara/angin yang baik dan bersih selama berlangsungnya proses pengecatan. Lubang hisap udara dilengkapi dengan filter yang dapat mencegah uap air, debu dan kotoran masuk. Konstruksinya

Dn r L . 360 360

t D Dn terdiri dari motor penggerak, kompresor udara dan tangki penyimpanan yang dilengkapi dengan katup pengaman tekanan. Motor penggerak yang digunakan yaitu motor listrik atau motor bakar (motor bensin 2 tak dan 4 tak atau motor diesel).

Gambar 2.27. Kompresor b. Spray gun

Spray gun adalah suatu peralatan pengecatan yang menggunakan udara kompresor untuk mengaplikasi cat yang diatomisasikan pada permukaan benda kerja. Spray gunmenggunakan udara bertekanan untuk mengatomisasi/mengabutkan cat pada suatu permukaan. Prinsip pengecatan semprot dengan menggunakan spray gun sama halnya seperti pada atomisasi semprotan obat nyamuk. Apabila udara bertekanan dikeluarkan dari lubang udara pada air cap, maka tekanan negatif akan timbul pada ujung fluida, yang selanjutnya menghisap cat pada cup. Kemudian cat yang dihisap ini disemprotkan sebagai cat yang diatomisasi (dikabutkan).

4. Peralatan Bantu a. Meja

Meja ini berfungsi untuk membantu pemotongan plat lembaran yang mempunyai ukuran yang cukup panjang dan lebar. Meja ini berfungsi juga sebagai alas untuk membantu proses penandaan atau penggambaran plat lembaran. Karena bila menggambar dilakukan di lantai atau alas yang tidak bersih, dapat membuat cacat pada bahan. Meja ini mempunyai roda agar dapat digeser atau dipindah untuk mencari penerangan untuk memudahkan pelukisan plat lembaran.

Gambar 2.29. Meja bantu b. Palu

Palu adalah alat tangan ynag digunakan untuk memukul benda kerja pada pekerjaan memahat, mengeling, membengkok, dan sebagainya. Palu digolongkan menjadi dua macam yaitu : palu besi dan palu lunak.

1) Palu Besi

Palu besi digunakan sebagai alat pendukung perkakas lainnya, diantaranya adalah digunakan untuk memukul penitik guna mendapatkan beban tumbukan pada benda kerja. Palu besi memiliki ukuran dan berat yang berbed-beda, tergantung pada daya pukulan yang diperlukan. Semakin besar daya pukul yang diperlukan, maka semakin besar pula ukuran palu yang digunakan.

2) Palu plastik

Palu Plastik dibuat dari bahan kayu, plastic, karet, tembaga dan kuningan. Bahan-bahan tersebut hanya dipasang pada ujung pangkalnya saja. Alat ini digunakan untuk mengetok/memukul benda kerja yang kedudukannya kurang tepat dan daharapkan dengan palu plastik permukaan benda yang pukul tidak mengalami goresan.

3) Palu karet

Palu karet bisanya juga digunakan untuk memukul benda kerja yang lunak dan tidak membutuhkan perubahan bentuk yang besar. Palu ini terbuat dari karet elastis, sehingga dalam penggunananya tidak akan merusak benda kerja.

4) Palu las

Palu las digunakan untuk melepaskan dan mengeluarkan terak las pada jalur las dengan jalan memukulkan atau menggoreskan pada daerah las. Pada saat melakukan pembersihan terak las dengan palu las berhati-hatilah karena kemungkinan akan memercik ke mata atau ke bagian badan lainya.

Gambar 2.30. Macam-macam palu c. Landasan

Landasan adalah alat penumpu benda kerja sewaktu dipukul dengan palu, macam landasan ini ada 2 jenis yaitu landasan/pelana untuk kerja plat dan landasan untuk kerja tempa. Landasan kerja plat dibuat dari besi tempa yang permukaannya dilapisi dengan

baja dan dipergunakan untuk memberi bentuk pada plat logam. Permukaan landasan dibuat halus dan bentuknya bermacam-macam tergantung penggunaan dan bentuk benda yang akan dibuat.

Gambar 2.31. Landasan d. Kikir

Kikir terbuat dari baja karbon tinggi yang disepuh pada suhu 8000 C dan kemudian dinormalkan dengan larutan khusus.

Tangkai kikir tidak disepuh agar teteap dala keadaan lunak sehingga tidak getas dan rapuh. Bagian-bagaian dari kikir adalah muka, ujung, sisi, mata dan tangkai.

Fungsi dari kikir adalah untuk mengurangi dimensi bahan yang terlalau banyak dan menghaluskan tepi hasil pemotongan plat sehingga tidak akan membahayakan orang yang memegang.

Gambar 2.32. Kikir e. Mata Bor

Mata bor adalah pisau sayat yang digunakan untuk mebuat lubang pada benda kerja . Ukuran dari mata bor mulai dari 1 mm hingga puluhan millimeter, tergantung dari penggunaannya.

Terdapat berbagai macam mata bor yang digunakan untuk membuat lubang pada permukaan benda kerja. Bentuk dan bahan disesuaikan dengan bahan yang akan dibor, kecepatan pengeboaran, bentuk lubang dan tujuan pengeboran. Macam-macam mata bor tersebut antara lain bor pilin/pintal, bor alur lurus, bor rata, bor benam dan bor pusat.

Gambar 2.33. Mata bor 5. Alat Keselamatan Kerja

a. SepatuSafety

Sepatu ini berfungsi melindungi pekerja dari kecelakaan-kecelakaan kerja yang disebabkan oleh beban berat yang menimpa kaki, paku-paku atau benda tajam yang mungkin terinjak, logam pijar dan sebagainya

b. Sarung Tangan

Sarung tangan dari bahan kulit, digunakan untuk melindungi tangan dari percikan api atau keadaan benda kerja yang tidak terlalu panas, beram dan benda kerja yang kasar permukaanya. Sarung tangan dari bahan kulit yang telah dimasak dapat dipakai untuk pekerjaan pengelasan.

c. Kacamata

Kecelakaan kerja pada umumnya sebagian besar diakibatkan oleh faktor manusia yang bekerja,misalnya mata pekerja terkena beram hasil penggerindaan dan pengeboran. Kecelakaan tersebut disebabkan manusia yang bekerja tidak mau menggunakan alat-alat keselamatan kerja, yaitu kacamata. Kaca mata ini berkaca bening dan digunakan pada saat penngerindaan dan pengeboran.

d. Pelindung Telinga

Peredam kebisingan yang digunakan adalah alat penutup telinga berbahan plastik dan karet yang lembut, sangat efektif dalam pemakaiannya sebab dalam pemasangannya sangat mudah yaitu hanya menekankan kelubang telinga dan ia akan menutup lubang telinga secara sempurna tanpa ada kebocoran. Hanya perlu diingat bahwasannya bahan plastik dan karet kurang nyaman dalam pemakaiannya, karena suara-suara bising yang timbul dari proses penggerindaan, proses pemukulan dan lain-lain, dapat menyebabkan sakit pada telinga.

E. Gambaran Produk yang Akan Dibuat 1. Casingkeseluruhan yang dibuat.

Gambar 2.34. BagianCasing Keterangan :

1. Papan Pemotong 2. CasingPenampung 3. CasingTransmisi

2. Mesin pemotong kayu untuk miniatur mainan

Gambar 2.35. Bagian Mesin Pemotong Kayu

Keterangan : 1. Motor Listrik 2. Rangka Mesin 3. Papan Meja potong 4. Pisau gergaji 5. Bearing 6. Poros 7. CasingPenampung 8. Pulley poros 9. V-belt 10.Casingtransmisi 11. Pulley motor

35

Dalam proses pembuatan produk tertentu membutuhkan pengetahuan yang cukup dan mendasar. Untuk menghasilkan produk dengan kepresisian yang tinggi diperlukan mesin dan operasi yang lebih baik disamping tenaga terampil yang memenuhi persyaratan. Selain itu juga pemilihan mesin perkakas dengan terencana proses pembuatan produk akan lebih efisien dan efektif. Dalam proses pembuatan produk menurut B.H Amstead (1979:5), klasifikasi proses produksi dapat digolongkan sebagai berikut :

1. Konsep Pengubahan Bentuk Bahan

Pengubahan bentuk bahan merupakan proses untuk membentuk logam atau bahan menjadi bentuk jadi atau setengah jadi yang memerlukan pengerjaan lain. Proses untuk mengubah bentuk logam menjadi bentuk yang lain adalah:

a) Proses Pengerolan

Pengerolan merupakan proses pembentukan bahan menjadi bentuk setengah lingkaran sampai membentuk lingkaran. Proses ini biasanya dilakukan pada pekerjaan plat. Konsep dari pengerolan adalah menempatkan plat atau benda kerja pada sebuah mal yang berbentuk lingkaran dan menekan dengan putaran yang teratur.

b) Proses Pembengkokan/Penekukan.

Pembengkokan merupakan suatu pekerjaan, dimana bahan diubah bentuknya dengan tetap. Hanya plat-plat, batang-batang, pipa-pipa, profil-profil, dan kawat dari bahan yang kenyal, dapat dibengkokan. Penekukan plat biasanya menggunakan mesin tekuk (bending) atau cukup dengan palu dan landasan (pelana).

c) Proses penempaan.

Proses penempaan merupakan proses pembentukan bahan dengan cara memberikan tekanan atau pukulan pada bahan hingga dicapai dimensi yang diinginkan. Bahan mengalami perubahan bentuk dari bahan setengah jadi menjadi bahan jadi. Tekanan/pukulan tersebut diberikan setelah bahan tersebut dipanaskan.

d) Proses penarikan dan penekanan.

Proses ini dilakukan dengan memberikan tarikan dan tekanan terhadap benda kerja hingga didapat dimensi yang diinginkan.

e) Proses pencetakan plastik.

Proses pencetakan plastik, benda bahan mula bukanlah benda hasil coran. Produk dibentuk/dicetak pada saat bahan berbentuk cair. sehingga bentuknya sesuai dengan pola cetakan. Plastik dicetak dibawah pengaruh panas dengan atau tanpa tekanan. (Amstead, 1990: 5-6).

2. Pengurangan Volume Bahan

Pengurangan volume bahan adalah merupakan salah satu langkah pembentukan bahan bakal menjadi sebuah komponen yang akan digunakan pada suatu produk yang akan dibuat, dalam pembuatan suatu produk, bahan akan mengalami proses pengurangan volume, dimana proses tersebut sangat berpengaruh pada hasil produk yang telah dikerjakan. Pengurangan volume bahan dapat dilakukan dengan cara :

a) Proses Pemotongan Bahan

Proses pemotongan bahan dilakukan untuk mendapatkan ukuran yang sesuai dengan yang dikehendaki. Ini adalah proses pemotongan yang pertama pada bahan baku, sehingga ukuran yang di gunakan harus benar. Proses pemotongan bahan dapat dilakukan dengan gergaji tangan, mesin gergaji, mesin pemotong, gunting tangan atau dengan gerinda tangan.

b) Proses Pembubutan

Proses pembubutan adalah proses pengurangan volume bahan menggunakan mesin bubut. Mesin ini mempunyai gerak utama berputar dan berfungsi sebagai pengubah bentuk dan ukuran benda dengan jalan menyayat benda tersebut dengan suatu pahat penyayat, posisi benda kerja berputar sesuai dengan sumbu mesin dan pahat diam bergerak ke kanan/ke kiri searah dengan sumbu mesin bubut.

c) Proses Pengikiran

Proses pengikiran merupakan proses pengurangan sisi benda kerja menggunakan kikir. Secara teknik proses pengikiran mengurangi volume bahan yang ada, tetapi volume yang terbuang tidak terlalu banyak.

d) Proses Pengeboran

Proses pengeboran adalah proses penyayatan benda kerja untuk membuat lubang menggunakan mata bor. Prinsip pengeboran adalah benda kerja dipasang pada ragum, kemudian ragum tersebut dipasang pada meja mesin bor, penyayatan dilakukan oleh mata bor kearah benda kerja (kebawah).

e) Proses Penggerindaan

Proses penggerindaan merupakan proses pengurangan volume bahan menggunakan mesin gerinda. Prinsip dalam penggerindaan adalah benda kerja digesekkan pada permukaan batu gerinda yang berputar dengan kecepatan tinggi sehingga benda kerja akan berkurang.

3. Konsep Penyambungan

Proses penyambungan adalah suatu proses menggabungkan dua bahan atau lebih sehingga menjadi satu kesatuan dengan pengaruh panas maupun tidak meggunakan pengaruh panas. Macam pekerjaan penyambungan antara lain:

a) Pengelasan

Pengelasan adalah suatu proses penyambungan logam dimana logam menjadi satu akibat panas dengan atau tanpa pengaruh tekanan. Keuntungan dari pengelasan adalah kemampuan dan kekuatan hasil penyambungan yang lebih baik, tetapi pengelasan merupakan jenis sambungan tetap, yaitu sambungan yang tidak bisa dibuka atau dibongkar lagi, pembongkaran hanya dapat dilakukan dengan cara merusak benda. b) Pelipatan

Pelipatan merupakan salah satu cara yang paling banyak dipakai untuk menyambungkan plat-plat tipis, seperti di antaranya pada kaleng pengawet makanan. Bila pada dua buah plat telah dibuat pinggiran felsa dan dipukul pipih setelah dikaitkan satu dengan yang lainya, terjadilah kampuh felsa. (C.Van Terheijden dan harun, 1981:44)

c) Penyambungan dengan mur dan baut

Penyambungan mur dan baut merupakan salah satu alternatif penyambungan yang fleksibel karena penyambungan menggunakan baut dan mur mudah dipasang dan dibongkar kembali. Pemilihan baut dan mur sebagai pengikat harus dilakukan dengan seksama untuk mendapatkan ukuran yang sesuai dengan fungsi dari baut dan mur yang akan digunakan pada perakitan komponen.

d) Pengelingan

Pengelingan merupakan proses penyambungan menggunakan paku keling yang ditanam pada dua bagian yang disambung. Pengelingan biasanya dilakukan pada plat dan sejenisnya. Pengelingan biasanya digunakan bila penerapannya benar-benar lebih menguntungkan dibanding sambungan lainnya. Pada sambungan keling terdapat kerugian besar yaitu bagian bagian yang akan disambungkan selalu menjadi lemah oleh adanya

lubang-lubang pakunya, selain dari pada itu tegangan pada sisa pematang bahan tidak terbagi rata.

e) Perekatan dengan lem.

Perekatan dengan lem menggunakan perekat dalam bentuk serbuk, cairan, bahan padat dan pita. Perekatan ini banyak digunakan untuk menyambung logam, kayu, gelas, kain atau plastik. Hasil dari perekatan lem ini tidak terlalu kuat.

f) Mematri.

Solder dan mematri adalah dua proses sejenis, diantara kedua potongan logam ditambahkan logam dalam keadaan cair dengan bantuan panas untuk mencairkan bahan tambah.

4. Konsep Penyelesaian Permukaan

Proses penyelesaian permukaan (finishing) merupakan proses terakhir dalam pembuatan suatu produk. Proses ini bertujuan untuk memperhalus tampilan luar produk yang telah dibuat serta menghilangkan bagian yang tajam dari proses pemotongan, penggerindaan kasar, penggergajian, dan sebagainya. Dalam proses ini, kemungkinan volume bahan berkurang sedikit atau bahkan tidak berkurang sama sekali. Macam-macam proses finishing adalah penggerindaa, pengikiran halus, pemolesan, pengamplesan, pendempulan, pengecatan dan lain-lain.

B. Konsep yang Digunakan pada Proses PembuatanCasing

Dalam proses pembuatancasingmesin pemotong kayu untuk miniatur mainan perlu adanya konsep pembuatan. Dengan adanya konsep ini diharapkan akan memperlancar pekerjaan serta mempercepat penyelesaian pembuatan produk. Konsep pembuatan casing mesin pemotong kayu untuk miniatur mainan adalah sebagai berikut :

1. Konsep Pengubahan Bentuk Bahan

Dalam pembuatan casing mesin pemotong kayu untuk miniatur mainan terdapat proses pembentukan bahan yaitu proses penekukan (bending) dan pengerollan. Mesin bending plat digunakan untuk penekukan plat. Sedangkan mesin roll digunakan untuk mengeroll benda karja secara manual.

2. Konsep Pengurangan Volume Bahan

Dalam pembuatan casing mesin pemotong kayu untuk miniatur mainan diperlukan beberapa proses pengurangan volume bahan, proses tersebut meliputi :

a) Pemotongan bahan

Pada pembuatan casing mesin pemotong kayu untuk miniatur mainan dilakukan dengan pemotongan menggunakan mesin potong hidrolik dan gunting plat tuas. Pemotongan bahan dilakukan setelah kita membuat cutting plan. Cutting plan adalah perencanaan pemotongan yang bertujuan untuk mengefisiensikan bahan.

b) Pengeboran

Pengeboran termasuk dalam konsep pengurangan volume bahan, proses awal ini dilakukan dengan penitikan titik pusat diameter slot sesudah marking. Hal ini dilakukan agar pada awal pengeboran, mata bor tidak meleset. Pengeboran pada pembuatan casing mesin pemotong kayu untuk miniatur mainan menggunakan bor meja

3. Konsep Penyambungan Bagian

Konsep penyambungan yang digunakan pada pembuatan casing mesin pemotong kayu untuk miniatur mainan adalah penyambungan menggunakan las dan penyambungan menggunakan mur dan baut.

a) Penyambungan menggunakan las

Penyambungan menggunakan las yang berupa tackweld dilakukan pada pembuatan casing mesin pemotong kayu untuk miniatur mainan.

b) Penyambungan menggunakan mur dan baut

Penyambungangan menggunkan mur dan baut diterapkan pada casingdengan rangka. Bertujuan agarcasingdapat dibongkar pasang. 4. KonsepFinishing

Finishingpermukaan ini dilakukan untuk mendapatkan hasil suatu produk yang lebih rata, halus, rapi, dan menarik. Proses ini dapat dilakukan dengan cara pengamplasan. Sebagai proses akhir pada perlakuan permukaan adalah dilakukan pengecatan yang bertujuan selain memperindah penampilan juga bertujuan melapisi dan mencegah terjadinya korosi pada benda. Dalam pengaplikasiannya proses pengecatan ini digunakan untuk melapisi seluruh bagian casing. Pelapisan disini dilakukan dengan beberapa alat dan bahan yang digunakan untuk pengecatan, yaitu: Kompresor udara, dan Piston semprot (spray gun). Adapun penjelasan mengenai hal diatas yaitu:

a) Kompresor udara

Kompresor yang digunakan dalam pengecatan berguna untuk menekan udara sampai 10 atmosfir kedalam tangki tekan yang telah dilengkapi dengan katup pengaman. Katup pengaman membuka, bila tekanan udara telah melampaui tekanan kerja yang diperbolehkan. Kompresor udara juga dilengkapi dengan manometer untuk mengetahui tekanan udara dalam tabung/tangki. Kran gas, baut untuk mengeluarkan air, regulator, dan selang karet. Regulator yang dipasang pada kompresor untuk keperluan pengecatan biasanya distel

antara 1,5 atmosfer hingga 2,5 atmosfir. Tekanan ini cukup ideal digunakan padaspray gun( penyemprot cat)

b) Piston semprot (Spray Gun)

Spray gunadalah alat utama untuk proses pengecatan, dengan adanya dorongan angin (udara) yang bertekanan, maka cat dalam piston semprot dapat keluar berupa butiran- butiran halus (kecil). Dengan demikian terjadilah lapisan cat yang tipis pada benda kerja. Pengecatan dengan semprotan kurang efektif untuk benda- benda yang kecil, karena banyak cat yang hilang tidak mengenai benda kerja ketika pengecatan dilakukan.

43

Tidak

Tidak Baik Ya

Baik

Gambar 4.1. Diagram Alir PembuatanCasing Proses Identifikasi Gambar Kerja

Pembuatan Langkah Kerja Persiapan Alat dan Bahan Proses Pemotongan Bahan Casing

Proses Pembentukan, Proses Perakitan dan Proses Permukaan

Pemeriksaan Ukuranan Sesuai Gambar Kerja

Uji Fungsional dan Uji

Kerja Perbaikan

Perbaikan Mulai

Digaram alir merupakan diagram yang menjelaskan urutan atau tahapan dalam pembuatan casing secara umum. Diagram alir menentukan apakah proses pembuatancasingini akan berjalan lancar atau gagal. Untuk mendukung keberhasilan pembuatan casing mesin pemotong kayu untuk miniatur mianan dibutuhkan adanya panduan yang berupa diagram alir. Diatas dijabarkan tentang alur proses pembuatan casing yang menjelaskan tentang langkah-langkah secara umum yang akan dilakukan pada proses pembuatancasingmesin pemotong kayu untuk miniatur mainan.

B. Visualisasi Proses PembuatanCasing

Secara umum proses pembuatan casing mesin pemotong kayu untuk miniatur mainan dibagi menjadi beberapa bagaian yaitu papan meja pemotong,casingpenampung dancasingtransmisi. Ada beberapa tahapan dalam pembuatan casing mesin pemotong kayu untuk miniatur mainan yaitu, persiapan alat dan bahan, pengurangan volume bahan, penekukan, penyambungan, perakitan danfinishing. Kriteria yang harus dipenuhi pada pembuatan casing ini adalah kesesuaian ukuran antara casing, pisau pemotong dan rangka sehingga nantinya akan menghasilkan mesin pemotong kayu untuk miniatur mainan yang dapat berfungsi dengan baik.

Proses pembuatan casing mesin pemotong kayu untuk miniatur mainan dalam pembuatannya banyak menggunakan mesin pemotong, mesin las, mesin gerinda tangan, mesin bor tangan, mesin penekuk plat, dan peralatan pendukung lainnya. Pada proses pembuatan casing mesin pemotong kayu untuk miniatur mainan juga membutuhkan rencana pembuatan yang menentukan efektif. Oleh karena itu perlu adanya panduan-panduan atau rambu-rambu yang dijabarkan secara umum dengan diagram alir proses pembuatan casing mesin pemotong kayu untuk miniatur mainan. Semuanya akan dicantumkan pada (Tabel 4.2) tentang Standart Operasional Production(SOP).

C. Alat, Bahan dan Mesin yang Digunakan

Tabel 4.1. Alat, Bahan dan Mesin yang Digunakan Dalam PembuatanCasing

Nama Produk dan Gambar Bahan Mesin dan Alat yang

Digunakan

CasingMesin Pemotong kayu untuk Miniatur Mianan

1) Papan meja pemotong dengan ukuran 810 x 600 x 3 mm.

Menggunakan bahan plat dengan tebal 3 mm.

2)Casingpenampung dengan ukuran 810 x 600 x 370 mm. Meggunakan bahan plateyzerdengan tebal 1 mm. 3)Casingtransmisi

dengan ukuran 605 x 120 x 120 mm. Menggunakan bahan plateyzer dengan tebal 1 mm

1) Mesin potong (Guillotine) 2) Mesin bending 3) Mesin Las SMAW 4) Mesin bor 5) Mesin gerinda tangan 6) Kompresor dan perlengkapannya. 7)Spay gun 8) Gunting tuas 9) Jangka 10) Penggores 11) Mistar Baja 12) Penyiku 13) Kikir 14) Palu

15) Mata Bor Ø 8 & Ø12

16) Kunci chuck 17) Penitik

18) Mistar Gulung 19) Peralatan K3

46

a. Penggambaran/cutting planpada

benda kerja sesuai gambar kerja.

b. Pemotongan bahan untuk papan meja pemotong.

Penggores/spidol, Mistar Bajadan Mistar gulung.

K3 yang digunakan : Sarung tangan, sepatu kerja danwearpack.

Alat : Mesin potong hidrolik dan kikir. K3 yang digunakan : Sarung tangan, sepatu

kerja danwearpack

1. Gambar benda kerja sesuai dengan gambar kerja dan diharuskan meminimalkan sisa pemotongan.

1. Potong plat sesuai garis yang sudah dibuat.

2. Plat dipotong dengan mesin potong hidrolik.

3. Haluskan tepinya

menggunakan kikir.

Plat dipotong dengan

ukuran(810 x 600) mm2

Toleransi pemotongan 1 mm.

47

d. Pengeboran papan meja untuk sambungan baut.

kerja, kaca mata dan

wearpack

Alat : Mistar baja, penggores, peniti, Mesin bor dan kelengkapannya dan kikir

K3 yang digunakan : Sarung tangan, sepatu kerja, kaca mata dan

wearpack

dengan garis yang dibuat.

1. Siapkan alat dan benda kerja.

2. Gambar daerah yang akan dibor dan diberi tanda dengan penitik.

3. Lakukan pengeboran

dengan mata bor Ø5 mm, kemudia cemper lubang bor dengan mata bor Ø 12 mm.

4. Haluskan permukaan

dengan kikir.

Pengeboaran Ø 5, Ø 12 dilakukan pada 10 titik yang telah diberi tanda sesuai ukuran gambar dan dan Ø 10 mm pada 4 titik. Hitugan Pengeboran : a). d = 5 mm d =12 mm d =10 mm v = 25 m/menit (v=lihat table 2.5) d v n . 1000 .

rpm n d 36 , 1592 5 . 1000 . 25 5

48

Dilakukan pengetapan dengan ukuran M10 x 1,5 pada 4 lubang.

2 Pengerjaancasingpenampung

a. Penggambaran plat/cutting plan

pada benda kerja untuk caasing

penampung dancasingtransmisi.

Alat:

Penggores/spidol,

Mistar Baja dan

Mistar gulung.

K3 yang digunakan : Sarung tangan, sepatu kerja danwearpack.

1. Gambarcutting plan

benda kerja sesuai dengan gambar kerja dan diharuskan meminimalkan sisa pemotongan. Toleransi ukuran 2 mm rpm 17 , 796 10 .

49

1) Gambar benda kerja yang telah dipotong sesuai gambar kerja

casingpenampung bagaian bawah.

c. Pekerjaancasingpenampung bagian

kanan.

1) Gambar benda kerja yang telah dipotong sesuai gambar kerja

casingpenamapung bagaian kanan.

Sarung tangan, sepatu

kerja danwearpack

Alat : Mesin potong

hidrolik, gerinda

tangan, penggores,

mistar baja, dan kikir. K3 yang digunakan : Sarung tangan, sepatu

kerja danwearpack

yang tidak berpotongan. 4. potong dengan mesin

potong hidrolik.

5. Lakukan langkah 3, sampai semua bagian terpotong.

6. Haluskan tepinya

menggunakan kikir. 1. Gambar benda kerja sesuai

gambar kerja.

2. Potong bagian sudutnya dengan gerinda tangan sesuai ukuran gambar kerja.

3. Haluskan tepinya menggunakan kikir.

Plat dipotong dengan ukuran (800x600) mm2. Toleransi 1 mm.

50

1) Gambar benda kerja yang telah dipotong sesuai gambar kerja

casingpenamapung bagaian kiri.

e. Pekerjaancasingpenampung bagian

belakang.

1) Gambar benda kerja yang telah dipotong sesuai gambar kerja

casingpenamapung bagaian belakang.

hidrolik, gerinda

tangan, penggores,

mistar baja, dan kikir. K3 yang digunakan : Sarung tangan, sepatu

kerja danwearpack

Alat : Mesin potong

hidrolik, gerinda

tangan, penggores,

mistar baja, dan kikir. K3 yang digunakan : Sarung tangan, sepatu

kerja danwearpack

gambar kerja.

2. Potong bagian lubang untuk poros dengan gerinda tangan sesuai ukuran gambar kerja. 3. Haluskan tepinya

menggunakan kikir.

1. Gambar benda kerja

sesuai gambar kerja.

2. Plat dipotong sesuai

dengan garis yang telah dibuat dengan mesin potong hidrolik. 3. Haluskan tepinya menggunakan kikir. ukuran (800x370)mm Sudut 84° Ukuran lubang (65x50)mm2

Plat dipotong dengan

ukuran (800x370)mm2

51

1) Gambar benda kerja yang telah dipotong sesuai gambar kerja

casingpenamapung bagaian depan.

Sarung tangan, sepatu

kerja danwearpack 3. potong hidrolik.Haluskan tepinya menggunakan kikir.

52

b. Casingtransmisi bagian bawah Alat :Penggerol K3 yang digunakan : Sarung tangan, sepatu

kerja danwearpack

diameter yang diinginkan.

1. Plat dijepit pada

penggerol dan tepatkan posisinya.

2. Putar tuas penggerol

dan lakukan hingga diameter yang diinginkan.

Jadi panjang bukaan plat adalah

Plat dirol dengan diameter dalam 120 mm dan tebal plat 1 mm

Panjang bukaan bahan (Lr)

Jadi panjang bukaan plat adalah mm x Lr 66 . 373 119 . 360 360 mm 8 . 1862 66 . 373 mm x Lr 66 . 373 119 . 360 360 mm 8 . 1862 66 . 373

53

2. Tekuk dengan

perlahan agar hasilnya bagus. Rn = 0,5 + 0,33= 0.83 mm Panjang tekukan = L1= 20 – (0,5+1) = 18,5 mm L2= 120 – ((0,5+1)x2) = 117 mm L3= 122 - ((0,5+1)x2) = 119 mm L4= L2 = 117 mm L5= L1 = 18,5 mm

Jadi panjang bukaan = L1 + L2 + L3 + L4 + L5 + (Lb x 4) = 18,5 + 117 + 119 + 117 + 18,5 + (1,3 x 4) =395,2 mm mm Lb 30 , 1 180 90 . . 83 , 0 0 0

54

1 Penyambungancasing

penampung bagian kanan dan kiri.

1) Mesin las listrik 2) Topeng las 3) Palu las 4) Sikat baja

1) Siapkan alat dan benda kerja. 2) Satukancasingbagain kanan kemudian kiri pada rangka. 3) Cek ketepatan posisi. 4) Lakukan pengelasan pada

sambungan, tetapi dengan pengelasantackweld.

5) Bersihkan semua las dengan palu las dan sikat baja, kemudian gerinda las-lasan agar rata.

K 3 : Kaca mata, topeng las, sarung tangan, pelindung telingga, dan wearpack

Elektroda : Ø 2,6 / E6013

Arus : 80-90 Ampere

2 Penyambungancasing

penampung bagian belakang 2) Topeng las1) Mesin las listrik 3) Palu las

4) Sikat baja

1) Siapkan alat dan benda kerja. 2) Satukancasingbagain belakang

pada rangka.

3) Cek ketepatan posisi. 4) Lakukan pengelasan pada

sambungan, tetapi dengan pengelasantackweld.

5) Bersihkan semua las dengan palu las dan sikat baja, kemudian gerinda.

K 3 : Kaca mata, topeng las, sarung tangan, pelindung telingga, dan wearpack

Elektroda : Ø 2,6 / E6013

55

sambungan, tetapi dengan pengelasantackweld.

5) Bersihkan semua las dengan palu las dan sikat baja, kemudian gerinda las-lasan agar rata.

wearpack

Elektroda : Ø 2,6 / E6013

Arus : 80-90 Ampere

4 Penyambungancasing

penampung bagian depan 2) Topeng las1) Mesin las listrik 3) Palu las

4) Sikat baja

1) Siapkan alat dan benda kerja. 2) Satukancasingbagain depan pada

rangka.

3) Cek ketepatan posisi. 4) Lakukan pengelasan pada

sambungan, tetapi dengan pengelasantackweld.

5) Bersihkan semua las dengan palu las dan sikat baja, kemudian gerinda las-lasan agar rata.

K 3 : Kaca mata, topeng las, sarung tangan, pelindung telingga, dan wearpack

Elektroda : Ø 2,6 / E6013

56

yang telah ada

4. Kencangkan dengan obengplus.

6 Penyambungancasingtransmisi

bagaian atas dan tengah 2) Topeng las1) Mesin las listrik 3) Palu las

4) Sikat baja

1) Siapkan alat dan benda kerja. 2) Satukancasingtransmisi bagaian

atas dan tengah. 3) Cek ketepatan posisi. 4) Lakukan pengelasan pada

sambungan, tetapi dengan pengelasantackweld.

5) Bersihkan semua las dengan palu las dan sikat baja, kemudian gerinda las-lasan agar rata.

K 3 : Kaca mata, topeng las, sarung tangan, pelindung telingga, dan wearpack

Elektroda : Ø 2,6 / E6013

57

sambungan, tetapi dengan pengelasantackweldd.

5) Bersihkan semua las dengan palu las dan sikat baja, kemudian gerinda las-lasan agar rata.

Elektroda : Ø 2,6 / E6013

Arus : 80-90 Ampere

8 Penyambungancasing

penmpung dancasingtransmisi 1) Pengores2) Penitik 3) Mistar baja

4) Obengplus

5) Mesin bor

6) Mata bor∅5 mm

7) Tap M 6 x 1,25 8) Mesin las listrik 9) Topeng las 10) Palu 11) Palu las 12) Sikat baja

1) Siapkan alat dan benda kerja. 2) Gambar posisi lubang pada casing

transmisi dan titik dengan penitik pada pusat lingkaran.

3) Bor dengan mata bor∅5 mm dan

tap dengan tap M 6 x 1,25.

4) Pasang mur pada bagian dalam dan

tackweldagar paten.

5) Pasang baut pada lubang dan kencangkan dengan obeng plus.

K 3 : Kaca mata, topeng las, sarung tangan, pelindung telingga, dan wearpack

Elektroda : Ø 2,6 / E6013