DATA

4.1 Pengumpulan Data

Data-data yang dibutuhkan dalam penyusunan skripsi ini adalah sebagai berikut:

1. Data proses produksi

2. Data layoutline 1 aktual

3. Data layout usulan pada line 1

4. Data produksi frame body periode 2006 – 2007.

5. Data waktu siklus proses produksi

6. Data cost per unit pada layout aktual

4.1.1 Data Proses Produksi

Pada line 1 area welding 1A diproduksi frame body type KVLP. Berikut ini

adalah proses produksi untuk frame body tipe KVLP.

1. Rear frame; yaitu proses pengelasan komponenpipe A cross, pipe R & L sub

frame comp, pipe center cross, dan plate front box dengan menggunakan

robot.

2. Front frame; yaitu proses pengelasan komponen plate comp pivot unit, pipe

comp frame main unit, hanger engine (R/L), stay comb switch, dan stay upper

3. General assy; yaitu proses pengelasan komponen antara rear frame dengan

front frame dan ditambahkan komponen pipe R & L under cross dan seat rear

dengan menggunakan robot.

4. Stay body cover; yaitu proses pengelasan hasil pengelasan dari proses general

assy dengan ditambahkan komponen stay body R & L cover dan stay main

pipe side cover dengan menggunakan robot.

5. Permanent 1; yaitu proses pengelasan secara manual pada bagian-bagian yang

sulit untuk dilakukan pengelasan dengan menggunakan robot.

6. Permanent 2; yaitu proses pengelasan secara manual pada bagian-bagian yang

sulit untuk dilakukan pengelasan dengan menggunakan robot dan juga

menambahkan jenis komponen guide cable dan clamper fuel tube.

7. Check man; yaitu proses penandaan pada bagian-bagian frame body yang

belum dilas pada stasiun permanent. Penandaan tersebut menggunakan pensil

warna

8. Weld repair;melakukan proses pengelasan secara manual pada bagian-bagian

yang telah ditandai oleh checkman.

9. Tapping; yaitu proses pembersihan spatter (percikan dari proses pengelasan)

yang menempel pada framebody.

10.Centering & correcting; yaitu proses pemeriksaan pusat (center) dari frame

body dengan menggunakan jig centering & correcting serta memeriksa hasil

Flowprocess

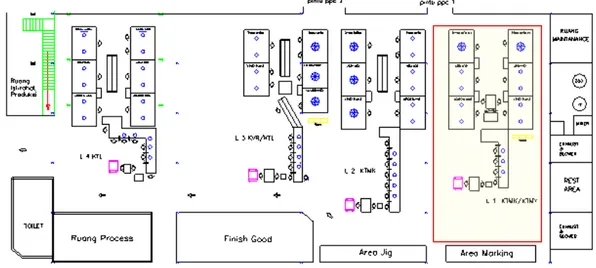

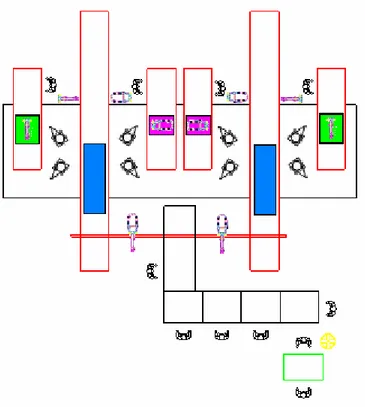

4.1.2 Data Layout Line 1 Aktual

Data ini merupakan kondisi layout line 1 pada saat ini. Dari data ini maka akan

dilakukan perbandingan antara layout aktual dengan layout yang diusulkan oleh

bagian processengineeringwelding. Berikut ini adalah layout line 1 aktual pada area

welding 1A.

Gambar 4.2 Layout area produksi welding 1A

Data layout aktual:

Luas area = 18.5 x 12 = 222 m²

Jumlah main jig = 9 set

Jumlah man power = 15 orang

Jumlah robot = 10 unit

Jumlah mesin welding manual = 3 unit

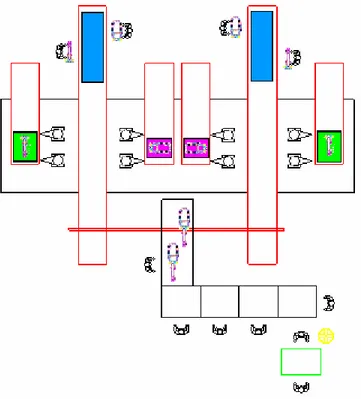

dan efektivitas line produksi baik berupa equipment (robot dan jig) maupun

manpower, meningkatkan kualitas produk, dan meningkatkan kualitas lingkungan

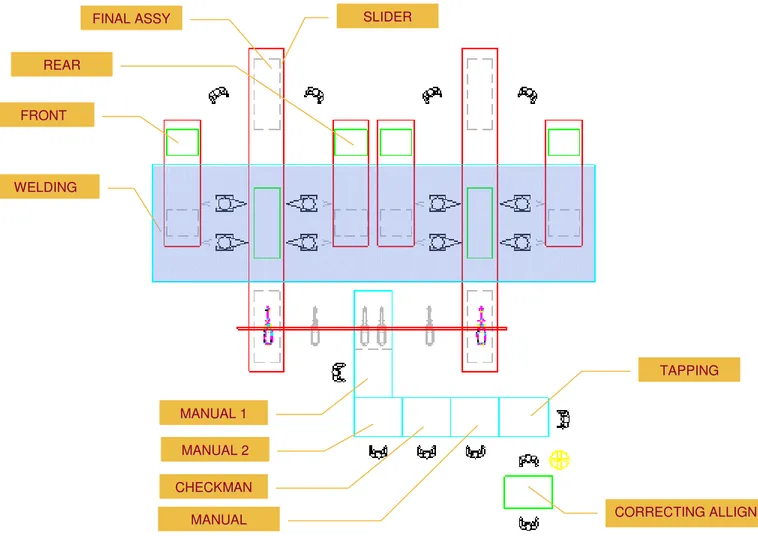

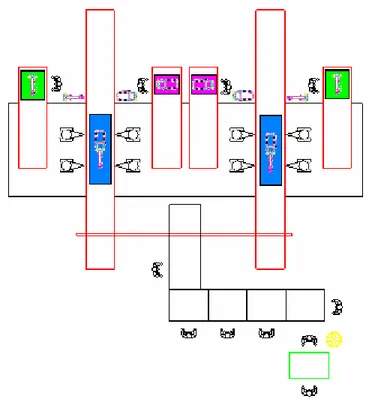

kerja. Berikut ini adalah layout line 1 usulan process engineering welding.

Gambar 4.4 Layoutline 1 usulan F FRROONNTT R REEAARR F FIINNAALLAASSSSYY W WEELLDDIINNGG M MAANNUUAALL11 M MAANNUUAALL22 C CHHEECCKKMMAANN M MAANNUUAALL T TAAPPPPIINNGG C COORRRREECCTTIINNGGAALLLLIIGGNN.. S SLLIIDDEERR

Data layout usulan:

Luas area = 17 x 13.7 = 232.9 m²

Jumlah main jig = 7 set

Jumlah man power = 11 orang

Jumlah robot = 8 unit

Jumlah mesin welding manual = 3 unit

Jumlah slider = 6 unit

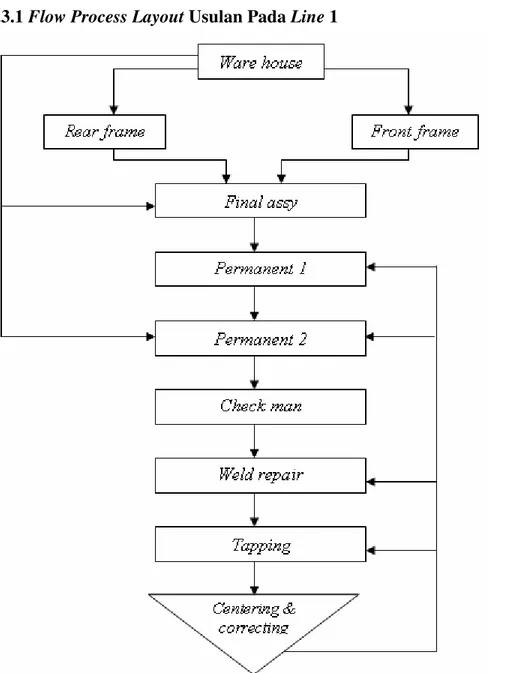

4.1.3.1 Flow Process Layout Usulan Pada Line 1

NG

Berikut ini merupakan gambaran flow process pada line 1 usulan, dari data ini

maka akan ditentukan waktu siklus untuk mengetahui kapasitas dari layout usulan

tersebut.

1. Sesuai dengan flow process, maka proses pertama adalah proses setting

komponen front frame & rear frame pada jig. Besamaan dengan proses

tersebut berlangsung proses final assy yaitu penggabungan antara generalassy

dan staybodycover.

Gambar 4.6 Gambaran flow process 1

2. Setelah proses final assy, framebody di pindahkan ke stasiun manual dengan

telah diletakkan diatas jig dipindahkan ke stasiun front frame dan rear frame

dengan menggunakan slider.

Gambar 4.7 Gambaran flow process 2

3. Proses selanjutnya adalah pengelasan rear frame dan front frame, bersamaan

dengan itu frame body dipindahkan dari crane ke stasiun manual untuk proses

permanent 1, serta setting komponen front frame dan rear frame pada jig final

Gambar 4.8 Gambaran flow process 3

4. Proses selanjutnya adalah permanent 2, bersamaan dengan itu berlangsung

proses final assy dan setting komponen front frame dan rear frame pada jig

5. Proses selanjutnya adalah proses pemeriksaan pengelasan pada frame body di

stasiun checkman dan dilanjutkan dengan proses weldrepair dan tapping.

6. Setelah proses tapping, frame body diletakkan pada jig centering & correcting

untuk memeriksa pusat (center) dari frame body. Kemudian frame body

dipindahkan dengan menggunakan kereta untuk proses selanjutnya.

4.1.4 Data Produksi Frame Body

Data produksi frame body yang diambil merupakan data aktual produksi pada line

1 area welding 1A dimulai dari periode juni 2007 sampai dengan mei 2008. Jumlah

produksi frame body untuk tersebut adalah sebagai berikut:

Tabel 4.1

Data produksi aktual pada line 1 periode Juni 2007 – Mei 2008

Periode Jumlah Produksi

Jun-07 16900 Jul-07 17610 Aug-07 16450 Sep-07 20040 Oct-07 24759 Nov-07 25960 Dec-07 17080 Jan-08 22760 Feb-08 17410 Mar-08 17050 Apr-08 22620 May-08 20330

4.1.5 Data Waktu Siklus Proses Produksi

Berdasarkan flowprocesslayout usulan pada line 1, maka data waktu siklus yang

dibutuhkan adalah:

1. Waktu setting komponen front frame

2. Waktu setting komponen rear frame

3. Waktu pengelasan final assy dijumlahkan dengan waktu perpindahan slider

4. Waktu pengelasan front frame

5. Waktu pengelasan rear frame

6. Waktu setting komponen front frame dan rear frame pada jig final assy

7. Waktu pengelasan permanent 1.

8. Waktu pengelasan permanent 2

9. Waktu proses checkman

10.Waktu proses weld repair

11.Waktu proses tapping

12.Waktu proses centering & correcting

Proses pengelasan front frame, rear frame, dan final assy adalah dengan

menggunakan robot, oleh sebab itu waktu proses produksinya adalah berdasarkan

panjang pengelasan dan pergerakan robot saat mengelas. Berikut ini adalah data

waktu proses tersebut:

1. Pengelasan front frame:

Panjang pengelasan: 560 mm

Kecepatan pengelasan: 16.67 mm/det Waktu proses: 23 2 12 67 . 16 560 = +

detik ( dibagi 2 karena terdapat 2 robot)

2. Pengelasan rear frame:

Panjang pengelasan: 340 mm

Pergerakan robot: 10 detik

Kecepatan pengelasan: 16.67 mm/det

Waktu proses: 15 2 10 67 . 16 340 = +

detik ( dibagi 2 karena terdapat 2 robot)

3. Pengelasan final assy:

Panjang pengelasan: 780 mm

Pergerakan robot: 41 detik

Kecepatan pengelasan: 16.67 mm/det

Panjang pergerakan slider: 4 m

Velocity: 0.5 m/s

Proses pergerakan slider: 8 5 . 0 4 = detik Waktu proses: 22 4 41 67 . 16 780 = + + 8 = 30 detik

Untuk pengumpulan data waktu proses produksi dilakukan dengan metode jam

henti (stop watch). Pengukuran waktu produksi diperoleh dari pengamatan sebanyak

30 kali dengan menggunakkan jam henti (stop watch). Waktu proses yang diukur

adalah menurut urutan sesuai dengan proses produksi layout usulan pada layout

aktual saat ini. Dari data yang diperoleh akan diuji validasi. Uji validasi yang

dilakukan adalah uji kenormalan data, keseragaman data, dan uji kecukupan data.

Adapun data waktu siklus hasil pengukuran dilapangan adalah sebagai berikut:

Tabel 4.2 Waktu siklus aktual pada line 1

Proses Waktu Siklus

Setting komponen front frame 20

Setting komponen rear frame 24

Setting komponen final assy 17

Permanent 1 23

Permanent 2 23

Checkman 21

Weld repair 22

Tapping 24

Centering & correcting 23

Sumber Data: PT. AHM, Jakarta

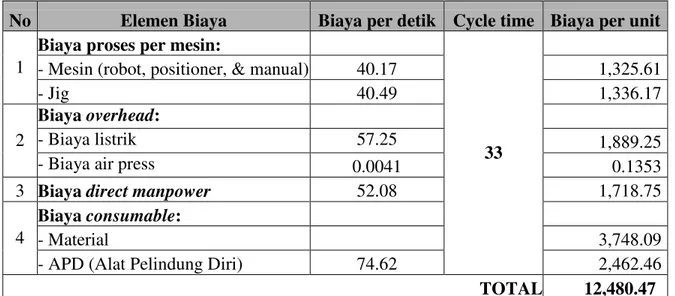

4.1.5 Data Cost per Unit Frame Body Layout Aktual

Biaya operasi yang berjalan saat ini mencakup berbagai jenis pengeluaran yang

berulang sehubungan dengan proses pembuatan frame body pada saat ini yang masih

berjalan. Pengeluaran tersebut meliputi, biaya proses per mesin, biaya overhead,

biaya direct manpower, dan biaya consumable (penunjang proses pengelasan seperti

soft hammer 2", kikir, mig wire, dan lain – lain). Berikut ini adalah cost per unit dari

Tabel 4.3 Biaya cost per unit frame body

No Elemen Biaya Biaya per detik Cycle time Biaya per unit

Biaya proses per mesin:

- Mesin (robot, positioner, & manual) 40.17 1,325.61 1

- Jig 40.49 1,336.17

Biaya overhead:

- Biaya listrik 57.25 1,889.25

2

- Biaya air press 0.0041 0.1353

3 Biaya direct manpower 52.08 1,718.75

Biaya consumable:

- Material 3,748.09

4

- APD (Alat Pelindung Diri) 74.62

33

2,462.46

TOTAL 12,480.47

Sumber Data: PT. AHM, Jakarta

4.2 Pengolahan Data

4.2.1 Peramalan Volume Produksi Tahunan Periode yang Akan Datang

0 3000 6000 9000 12000 15000 18000 21000 24000 27000 30000 Ju n-07 Ju l-07 Aug -07 Se p-07 Oct -07 Nov -07 Dec -07 Ja n-08 Fe b-08 Mar -08 Apr -08 May -08 Bulan U n it Jumlah Produksi Rata - rata

Pola data produksi seperti pada Grafik 4.1 dapat dikelompokkan sebagai jenis

pola data stasioner, tetapi mempunyai kecenderungan ke arah pola trend. Untuk itu

data tersebut akan dianalisis dengan tiga metode peramalan yaitu Single Moving

Averages, Single Exponential Smoothing, dan Regresi linier dengan deret waktu.

Hasil perhitungan dari ketiga metode tersebut hanya ditampilkan resumenya saja,

sedangkan detailnya ditampilkan pada lampiran.

Perhitungan peramalan adalah sebagai berikut :

Peramalan pertama menggunakan metode Single Moving Averages. Pada metode ini digunakan 3 macam periode yaitu 2, 4 dan 5 periode. Pengolahan

data dengan metode ini menghasilkan perhitungan seperti pada tabel berikut.

Tabel 4.4

Hasil forecast Daya Metode SingleMoving Average

Notasi Periode Actual Data (Xi) SMA 2 periode SMA 4 periode SMA 5 periode

1 16900 2 17610 3 16450 17,255 4 20040 17,030 5 24759 18,245 17,750 6 25960 22,400 19,715 19,152 7 17080 25,360 21,802 20,964 8 22760 21,520 21,960 20,858 9 17410 19,920 22,640 22,120 10 17050 20,085 20,803 21,594 11 22620 17,230 18,575 20,052 12 20330 19,835 19,960 19,384 MSE 17,971,365 21,124,968 16,481,676 MAPE 17.23 19.41 18.15

Peramalan kedua menggunakan metode Single Exponential Smoothing. Pada metode ini digunakan smoothingconstant (α) yang bernilai 0.1, 0.6, dan 0.95.

Penentuan α dilakukan dengan cara trial and error. Pengolahan data dengan

metode ini menghasilkan perhitungan seperti pada tabel berikut.

Tabel 4.5

Hasil forecast Daya Metode SingleExponential Smoothing

Notasi Periode Actual Data (Xi) a = 0.1 a = 0.6 a = 0.95

1 16900 2 17610 16,900 16,900 16,900 3 16450 16,971 17,326 17,575 4 20040 16,919 16,800 16,506 5 24759 17,231 18,744 19,863 6 25960 17,984 22,353 24,514 7 17080 18,781 24,517 25,888 8 22760 18,611 20,055 17,520 9 17410 19,026 21,678 22,498 10 17050 18,865 19,117 17,664 11 22620 18,683 17,877 17,081 12 20330 19,077 20,723 22,343 MSE 15,808,011 15,338,629 18,758,629 MAPE 14.14 16.24 17.79

Peramalan ketiga menggunakan metode Regresi Linier dengan deret waktu. Pengolahan data dengan metode ini menghasilkan perhitungan seperti pada

Tabel 4.6

Hasil forecast Daya Metode Regresi Linier dengan deret waktu

Notasi Periode Actual Data (Xi) y'

1 16900 18,780 2 17610 18,986 3 16450 19,192 4 20040 19,398 5 24759 19,605 6 25960 19,811 7 17080 20,017 8 22760 20,223 9 17410 20,430 10 17050 20,636 11 22620 20,842 12 20330 21,049 MSE 9,870,915 MAPE 13.45

Dari ketiga metode diatas dapat dibuat ringkasan seperti ditunjukkan oleh tabel berikut.

Tabel 4.7

Resume forecasting produksi line 1

Opsi Metode MSE MAPE

1 SMA 2 periode 17,971,365 17.23

2 SMA 4 periode 21,124,968 19.41

3 SMA 5 periode 16,481,676 18.15

4 Single Exponential Smoothing (a = 0.1) 15,808,011 14.14

5 Single Exponential Smoothing (a = 0.6) 15,338,629 16.24

6 Single Exponential Smoothing (a = 0.95) 18,758,629 17.79

7 Regresi Linier with time 9,870,915 13.45

Berdasarkan tabel diatas dapat disimpulkan :

- MSE terkecil = 9,870,915

- MAPE terkecil = 13.45

- Metode : Regresi linier deret waktu

Sehingga dipilih metode Regresi linier deret waktu untuk melakukan peramalan

jumlah produksi pada line 1. Berdasarkan ketentuan dari manajemen PT. AHM

bahwa umur ekonomis suatu mesin yang bekerja terus menerus diperkirakan sekitar 8

tahun, maka peramalan akan dilakukan selama 8 tahun berjalan ditambah 1 tahun

masa pelaksanaan proyek relayout line 1 pada area welding 1A, dengan tiap tahun

terdiri atas 12 bulan. Hasil peramalan ini seperti ditunjukkan pada tabel berikut.

Tabel 4.8

Hasil forecasting jumlah produksi pada line 1 metode Regresi Linier deret waktu

Tahun Periode/Bulan 1 2 3 4 5 6 7 8 9 1 21,255 23,730 26,205 28,681 31,156 33,631 36,106 38,581 41,057 2 21,461 23,936 26,412 28,887 31,362 33,837 36,312 38,788 41,263 3 21,667 24,143 26,618 29,093 31,568 34,044 36,519 38,994 41,469 4 21,874 24,349 26,824 29,299 31,775 34,250 36,725 39,200 41,675 5 22,080 24,555 27,030 29,506 31,981 34,456 36,931 39,407 41,882 6 22,286 24,761 27,237 29,712 32,187 34,662 37,138 39,613 42,088 7 22,492 24,968 27,443 29,918 32,393 34,869 37,344 39,819 42,294 8 22,699 25,174 27,649 30,124 32,600 35,075 37,550 40,025 42,501 9 22,905 25,380 27,855 30,331 32,806 35,281 37,756 40,232 42,707 10 23,111 25,586 28,062 30,537 33,012 35,487 37,963 40,438 42,913 11 23,318 25,793 28,268 30,743 33,218 35,694 38,169 40,644 43,119 12 23,524 25,999 28,474 30,949 33,425 35,900 38,375 40,850 43,326

4.2.2 Perhitungan Waktu Baku Pada Line 1 Usulan 4.2.2.1 Uji Validitas

Untuk mengetahui apakah data – data yang didapat dari pengukuran tersebut

sudah mewakili populasi yang ada, maka perlu dilakukan uji validitas data. Uji

validitas ini mencakup uji kenormalan data, uji keseragaman data, dan uji kecukupan

data. Tingkat keyakinan yang digunakan dalam pengujian validitas data adalah

tingkat keyakinan 95%, berarti tingkat ketelitiannya (α) adalah 5%.

4.2.2.1.1 Uji Kenormalan Data

Uji kenormalan data dilakukan untuk menentukkan normal tidaknya suatu data.

Hasil dari uji kenormalan dapat dilihat dari tabel lampiran.

4.2.2.1.2 Uji Keseragaman Data

Uji keseragaman data dilakukan untuk menentukkan batas kontrol, baik itu batas

kontrol atas (BKA) maupun batas kontrol bawah (BKB) dari sampel yang diambil.

Ke-30 sampel data yang diambil dikelompokkan kedalam enam sub grup yang

masing-masing terdiri dari dari lima data. Setiap rata-rata sub grup akan diuji apakah

masuk kedalam batas kontrol atas dan batas kontrol bawah. Jika rata – rata sub grup

tersebut masuk kedalam batas-batas tadi, maka data-data sub grup tersebut telah

seragam. Hasil uji keseragaman data dapat dilihat pada tabel lampiran.

4.2.2.1.3 Uji Kecukupan Data

Uji kecukupan data dilakukan dengan membandingkan jumlah pengamatan yang

telah dilakukan (N) dengan jumlah pengukuran yang diperlukan (N’). jika hasil N’

ketelitian dan tingkat keyakinan yang telah ditentukan. Hasil uji kecukupan data

dapat dilihat pada lampiran.

4.2.2.1.4 Penentuan Faktor Penyesuaian dan Faktor Kelonggaran

Data waktu siklus elemen kerja yang telah lulus uji merupakan data hasil pengamatan terhadap proses produksi pada line 1 tetapi, belum memperhatikan kewajaran kerja yang diperlihatkan oleh operator. Sedangkan waktu baku yang akan dicari adalah waktu yang dibutuhkan oleh operator dalam menyelesaikan pekerjaannya dalam kondisi yang wajar.

Karena itu, untuk mendapatkan nilai kewajaran dari suatu data waktu siklus digunakan faktor penyesuaian Westinghouse. Dalam perhitungan waktu baku, penyesuaian Westinghouse digunakan untuk memperoleh waktu normal dari suatu proses.

Penilaian untuk menentukan kewajaran atau ketidakwajaran dalam bekerja terdapat empat faktor, antara lain:

1. Keterampilan 2. Usaha

3. Kondisi Kerja 4. Konsistensi

Hasil penentuan faktor penilaian dan penyesuaian dapat dilihat pada lampiran.

4.2.2.1.5 Penentuan Waktu Baku

Waktu baku didapat dengan menyesuaikan data waktu siklus menjadi waktu

normal (Wn) dan kemudian diberi faktor kelonggaran dan hasilnya menjadi waktu

Tabel 4.9

Waktu baku pada line 1 usulan

Proses Waktu Baku

Setting komponen front frame 27

Setting komponen rear frame 30

Final Assy 30

Front Frame 23

Rear Frame 15

Setting komponen final assy 25

Permanent 1 30

Permanent 2 29

Checkman 27

Weld repair 30

Tapping 30

Centering & correcting 30

4.3 Analisis Data 4.3.1 Aspek Teknis

4.3.1.1 Perbandingan Layout Aktual Dengan Usulan

Perbandingan sistem antara layout aktual dengan layout usulan dapat dilihat dari

beberapa aspek teknik antara lain:

1. Tingkat Efisiensi Line Aktual dan Usulan

2. Kapasitas Produksi

3. Material Handling

4.3.1.1.1 Tingkat Efisiensi Line Aktual dan Usulan

Untuk menentukan tingkat efisinsi dari suatu line produksi dibutuhkan data

mengenai waktu baku. Waktu baku pada line aktual adalah berdasarkan data

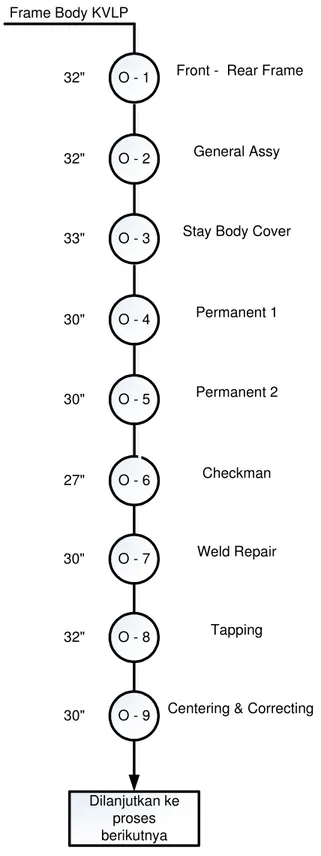

Adapun operation process chart standar pada line 1 aktual adalah sebagai berikut:

Frame Body KVLP

Front - Rear Frame

General Assy

Stay Body Cover

Permanent 1 Permanent 2 O - 1 O - 2 O - 3 O - 4 O - 5 O - 6 Checkman O - 7 Weld Repair O - 8 Tapping

O - 9 Centering & Correcting

Dilanjutkan ke proses berikutnya 32" 32" 33" 30" 30" 27" 30" 32" 30"

Gambar 4.10 Operation process chart tipe KVLP Sumber Data: PT. AHM, Jakarta

Dari operation process chart standar didapatkan cycle time sebesar 33 detik,

sedangkan dari tabel 4.9 cycle time untuk line usulan adalah 30 detik. Sehingga dapat

dilakukan perhitungan tingkat efisiensi dari line aktual dan usulan sebagai berikut:

1. Line Efficiency (Efisiensi Lini)

LE aktual = 100% 93% 33 9 276 % 100 × = × = × ×

∑

CT k Wbst LE usulan = 100% 91% 30 12 326 % 100 × = × = × ×∑

CT k Wbst 2. Balance Delay (BD) BD aktual = 100% - LE aktual = 7% BD usulan = 100% - LE usulan = 9%3. Smoothness Index (SI)

SI aktual =

∑

(CT−Wbst)2 = 2 2 ) 30 34 ( ... ) 32 34 ( − + + −∑

= 8.66 SI usulan =∑

(CT−Wbst)2 = 2 2 ) 30 30 ( ... ) 27 30 ( − + + −∑

=17.96Berdasarkan perhitungan diatas maka dapat disimpulkan bahwa tingkat efisiensi

line aktual lebih baik dari dengan line usulan (30 detik). Tetapi waktu siklus pada line

4.3.1.1.2 Perbandingan Dari Segi Kapasitas Produksi 4.3.1.1.2.1 Kapasitas Produksi Pada Line 1 Aktual

Perhitungan kapasitas produksi pada line aktual adalah sebagai berikut:

Working Time : 07.00 – 16.00 = 32400 s (shift 1)

16.00 – 24.00 = 28800 s (shift 2)

Pada PT. AHM terdapat beberapa waktu standar (s) yang mengurangi waktu kerja

antara lain: P5M : 300 Persiapan / TPM : 300 Istirahat 1 : 600 Istirahat makan : 2400 Istirahat 2 : 600 5K : 600

Down time mesin : 900

Lost time (wire stick, teaching) : 900

Setting jig : 900

Rejection to repair, spatter etc : 600

Total : 8100

Effective working time (s) : 24300 (shift 1)

: 20700 (shift 2)

Sehingga dari effective working time tersebut di dapat kapasitas produksi pada

Line produksi : KVLP

Cycle time : 33 s

Efisiensi : 93%

Kapasitas shift 1 : 681 unit

Kapasitas shift 2 : 580 unit

Total Kapasitas line 1 aktual : 1261 unit Sumber Data: PT. AHM, Jakarta

4.3.1.1.2.2 Kapasitas Produksi Pada Line 1 Usulan

Untuk menetukan kapasitas produksi pada line 1 usulan, cycle time yang

digunakan berasal dari tabel 4.18. Dari tabel tersebut didapatkan cycle time pada line

1 usulan adalah sebesar 30 s. Berikut ini adalah perhitungan kapasitas produksinya:

737 30 % 91 24300 time Cycle efisiensi (s) time working Effective ) 1 ( = × = × = KP unit 628 30 % 91 20700 time Cycle efisiensi (s) time working Effective ) 2 ( = × = × = KP unit

Sehingga total kapasitas pada line 1 usulan adalah: 1365 unit

Berdasarkan perhitungan tersebut terlihat bahwa kapasitas produksi pada line 1

aktual dan usulan telah mencapai target produksi yaitu 1250 unit per hari. Dan

terdapat perbedaaan kapasitas produksi yaitu pada line 1 usulan kapasitas produksi

meningkat 7.65% menjadi 1365 unit/hari.

4.3.1.1.3 Perbandingan Dari Segi Material Handling

Pada layout aktual proses pemindahan produk dari tiap – tiap proses dilakukan

– masing ditempatkan pada proses front – rear frame dan final assy. Slider tersebut

digunakan untuk memindahkan produk dan jig pada proses pengelasan yang

dilakukan oleh robot. Tujuan dari penggunaan slider adalah untuk memisahkan area

kerja robot dan operator sehingga dapat meningkatkan kenyamanan dan keamanan

bagi operator pada area kerja. Selain itu proses pendinginan produk hasil pengelasan

diatas jig, dapat menghindarkan terjadinya deformasi (perubahan bentuk) pada frame

body. Berikut ini adalah layout penempatan part pada line 1 usulan. Dari gambar

tersebut akan dilakukan perbandingan material handling planning sheet (MHPS)

pada layout aktual dan layout usulan.

Perbandingan material handling planning sheet (MHPS) pada layout aktual dan

layout usulan adalah sebagai berikut:

Tabel 4.10

Material handling planning sheet layout aktual

Dari Ke

Plate Comp Pivot Unit Kereta Plate Comp Unit 10

Pipe Comp Frame Main Unit Kereta Pipe Frame Main 10

Hanger Engine ( R/L) Kereta Suport Small Part 10

Stay Comb Switch Kereta Suport Small Part 10

Stay Upper Cover Kereta Suport Small Part 10

Pipe A Cross Kereta Suport Small Part 10

Pipe R Sub Frame Comp Kereta Pipe R 10

Pipe L Sub Frame Comp Kereta Pipe L 10

Pipe Center Cross Kereta Suport Small Part 10

Plate Front Box Kereta Suport Small Part 10

Pipe R & L Under Cross Kereta Suport Small Part 12

Seat Rear Kereta Seat Rear 12

Front frame Manual 2

Rear frame Manual 2

Stay Body R & L Cover Kereta Suport Small Part 14

Stay Main Pipe Side Cover Kereta Suport Small Part 14

Stay Center Cover R/L Kereta Suport Small Part 14

5 Stasiun General assy Stasiun Assy Unit Frame Body 12 12 Manual 2

6 Stasiun Assy Unit Stasiun Permanent 1 Frame Body 12 4 Manual 3

Guide Cable Kereta Suport Small Part 17.5

Clamper Fuel Tube Kereta Suport Small Part 17.5

8 Stasiun Permanent 1 Stasiun Permanent 2 Frame Body 4 4 Manual 0.5

9 Stasiun Permanent 2 Checkman Frame Body 4 4 Manual 0.5

10 Checkman Stasiun Weld Repair Frame Body 4 4 Manual 0.5

11 Stasiun Weld Repair Stasiun Tapping Frame Body 4 4 Manual 0.5

12 Stasiun Tapping Stasiun Centering & correcting Frame Body 4 4 Manual 1

213 Perpindahan

No Komponen Luas area asal (m2)

165 12

165 12

Luas area

tujuan (m2) Jenis material handling Jarak (m) 12 12 4 165 12 165

Stasiun General assy Gudang

2

Gudang Stasiun Front - Rear

1

4 Gudang Stasiun Stay Body Cover

Stasiun General assy Stasiun Front - Rear

3

Stasiun Permanent 2 Gudang

7

Tabel 4.11

Material handling planning sheet layout usulan

Berdasarkan perbandingan yang ada maka jarak pada layout usulan lebih besar

dari layout aktual. Hal ini disebabkan karena pergerakan slider pada proses rear

frame, front frame, dan final assy. Tetapi waktu proses (cycle time) pada layout

usulan lebih rendah dari layout aktual karena pergerakan slider bersamaan dengan

Dari Ke

II.1 Pipe Comp Frame Main Unit 1 Kereta Pipe Frame Main 10

II.2 Plate Comp Pivot Unit 1 Kereta Plate Comp Unit 10

II.3 Stay Comb Switch 0.5 Kereta Suport Small Part 10

II.4 Stay Upper Cover 0.5 Kereta Suport Small Part 10

II.5 Hanger Engine ( R/L) 0.5 Kereta Suport Small Part 10

III.1 Pipe R Sub Frame Comp 1 Kereta Pipe R 12

III.2 Pipe L Sub Frame Comp 1 Kereta Pipe L 12

III.3 Plate Front Box 0.5 Kereta Suport Small Part 12

III.4 Pipe Center Cross .0.5 Kereta Suport Small Part 12

III.5 Pipe A Cross 0.5 Kereta Suport Small Part 13

IV.1 Seat Rear .0.5 Kereta Seat Rear 12

IV.2 Pipe R Under Cross 0.5 Kereta Suport Small Part 12

IV.3 Pipe L Under Cross 0.5 Kereta Suport Small Part 12

IV.4 Stay Main Pipe Side Cover 0.5 Kereta Suport Small Part 12

IV.5 Stay Body R & L Cover 0.5 Kereta Suport Small Part 12

Front frame Slider 7.6

Front frame Manual 1

Rear frame Slider 7.6

Rear frame Manual 1

Slider 10

Crane 2.3

Manual 0.75

V.1 Guide Cable Kereta Suport Small Part 17.5

V.2 Clamper Fuel Tube Kereta Suport Small Part 17.5

6 Stasiun Permanent 1 Stasiun Permanent 2 Frame Body 4 4 Manual 0.5

7 Stasiun Permanent 2 Checkman Frame Body 4 4 Manual 0.5

8 Checkman Stasiun Weld Repair Frame Body 4 4 Manual 0.5

9 Stasiun Weld Repair Stasiun Tapping Frame Body 4 4 Manual 0.5

10 Stasiun Tapping Stasiun Centering & correcting Frame Body 4 4 Manual 1

239.25 TOTAL

165 1

4

3 Stasiun Rear Frame Stasiun Final assy

Stasiun Final assy 2

Stasiun Final assy Stasiun Permanent 1

Gudang 5

Frame Body Gudang

10 28

Stasiun Front Frame

4 165 28 10 4 28 Luas area

tujuan (m2) Jenis material handling Jarak

(m) Perpindahan

No Komponen Luas area asal (m2)

proses pengelasan. Sehingga walaupun jarak perpindahan material lebih besar tidak

membuat waktu proses bertambah dan tetap dapat mencapai target kapasitas produksi

yaitu 1250 unit per hari.

4.3.1.2 Kebutuhan Proyek Relayout Line 1

Untuk membuat line 1 usulan terdapat kebutuhan tambahan. Oleh karena itu

pemilihan dan spesifikasi peralatan haruslah disesuaikan dengan kebutuhan yang

terkait pada proses. Berikut ini adalah kebutuhan proyek line 1:

1. Slider (2 unit untuk proses final assy)

Maker : THK

Spesifikasi: v = 0.5 m/s

Dimension (mm) = L x W x H

= 10000 x 700 x 400

Mass (beban max) = 1000 kg

Servo Motor = 5.5 kW

2. Slider (4 unit untuk proses front & rear frame)

Maker : THK

Spesifikasi: v = 0.5 m/s

Dimension (mm) = L x W x H

= 3800 x 700 x 400

Mass (beban max) = 1000 kg

3. Hoist

Maker: Nippon

Mass (beban max): 100 kg

Servo Motor = 0.34 kW

4. Exhaust

Relayout yang dilakukan pada line 1 bertujuan untuk meningkatkan efisiensi

& efektivitas line produksi serta meningkatkan kualitas produk. Selain itu juga

bertujuan untuk meningkatkan kualitas lingkungan kerja. Berdasarkan

pengamatan pihak engineering welding kecepatan hisap exhaust pada line 1

tidak sesuai standar dari PT. AHM yaitu 25 – 30 m/s sedangkan aktualnya

adalah 9 – 12 m/s. Hal inilah yang menyebabkan sirkulasi aliran welding fume

(asap hasil pengelasan) dan spatter (percikan partikel hasil pengelasan)

menyebar diseluruh line sehingga area kerja menjadi kotor. Oleh sebab itu

pihak engineering welding berancana melakukan penggantian motor exhaust

dengan kecepatan hisap standar. Berikut ini adalah gambaran posisi exhaust

pada layout usulan line 1.

Kebutuhan :

1. Konstruksi rangka exhaust

2. Motor exhaust : CFT 900 D (BDB 900/X) maker Kruger

5. Utility

Utility disini adalah keperluan – keperluan tambahan yang diperlukan pada

layout usulan 1 untuk menunjang proses pengelasan. Kebutuhan tersebut

adalah:

1. Konstruksi pipa gas CO2 & Argon

2. Konstruksi pipa angin

3. Supportpipe

4. Instalasi kabel

6. Enclosure

Merupakan pembatas antar stasiun welding pada line 1. Kondisi enclosure

untuk layout usulan berbeda dengan layout aktual sehingga, perlu dilakukan

investasi agar spesifikasinya sesuai dengan layout usulan.

7. Robot dan Positioner

Pada layout usulan robot dan positioner (alat yang untuk memposisikan benda

kerja pada jig dan robot pada proses pengelasan) yang digunakan berasal dari

layout usulan. Life time dari robot dan positioner yang dipergunakan secara

terus menerus adalah 10 tahun. Umur pakai robot dan positioner yang ada

saay ini 2 tahun sehingga tidak perlu dilakukan investasi karena usia

ekonomis dari layout usulan adalah 8 tahun.

8. IntegratedRobotController

Untuk layout usulan terdapat investasi baru yaitu integratedrobot controller.

Alat ini digunakan untuk komunikasi robot dengan slider sehingga pada

waktu proses pengelasan dapat terintegrasi dengan baik.

9. Jig proses rear frame, front frame, dan final assy

Life time (umur) dari suatu jig yang dipergunakan secara terus menerus adalah

2 tahun. Jig yang ada saat ini pada line 1 telah digunakan sejak tahun 2006

sehingga rata – rata berumur 2 tahun. Untuk itu perlu dilakukan investasi jig

4.3.2 Aspek Finansial

Dalam aspek finansial ini, akan dibahas beberapa hal yang bertujuan untuk

mengetahui kelayakan proyek relayout line 1 secara finansial dan perbandingannya

antara layout aktual dengan layout usulan.

4.3.2.1 Rencana Anggaran Biaya (RAB)

Perkiraan Rencana Anggaran Biaya (RAB) relayout pada line 1 ini dibuat

berdasarkan data harga material dari Purchase Departement dan data penawaran

harga/spesifikasi awal equipment dari Engineering Departement. Resume mengenai

RAB dapat dilihat pada tabel dibawah ini, sedangkan detail RAB dapat dilihat pada

lampiran.

Tabel 4.12

Rencana Anggaran Biaya Relayout Line 1

No Nama Equipment Jumlah Harga Satuan Total

Jig

- Jig Final Assy 2 Rp 98,884,000 Rp 197,768,000

- Jig rear frame 2 Rp 59,904,000 Rp 119,808,000

- Jig Front frame 2 Rp 89,600,000 Rp 179,200,000

1

- Jig Correcting 1 Rp 172,494,000 Rp 172,494,000

2 Exhaust Rp 391,455,000 Rp 391,455,000

3 Hoist 2 Rp 41,000,000 Rp 82,000,000

4 Integrated Robot Controller 2 Rp 92,000,000 Rp 184,000,000

5 Enclosure Rp 325,800,000 Rp 325,800,000

Slider

- Slider Final Assy 2 Rp 236,000,000 Rp 472,000,000

6

- Slider Front - Rear 4 Rp 118,000,000 Rp 472,000,000

7 Utility Rp 157,385,000 Rp 157,385,000

8 Biaya Instalasi Rp 50,000,000 Rp 50,000,000

4.3.2.2 Cost per Unit Pada Line 1 Usulan

Terdapat beberapa perbedaan pada layout usulan dan layout aktual didalam

menentukan biaya proses yang dibebankan pada produk. Pada layout aktual biaya

proses dibebankan dari:

1. Biaya proses per mesin (10 unit robot, 2 unit positioner, 3 unit mesin las

manual, dan 9 unit jig)

2. Biaya tenaga kerja langsung (15 orang)

3. Biaya overhead (listrik dan air press)

4. Biaya consumable (material untuk proses pengelasan dan Alat Pelindung Diri)

Sedangkan pada layout usulan biaya proses dibebankan dari:

1. Biaya proses per mesin (8 unit robot, 2 unit positioner, 3 unit mesin las

manual, 7 unit jig, 6 unit slider dan 2 unit hoist)

2. Biaya tenaga kerja langsung (11 orang)

3. Biaya overhead (listrik dan air press)

4. Biaya consumable (material untuk proses pengelasan dan Alat Pelindung Diri)

Berdasarkan faktor – faktor biaya yang dibebankan pada produk untuk layout

usulan maka besar biaya prosesnya adalah sebagai berikut.

4.3.2.2.1 Biaya Proses per Mesin

Jam kerja per hari : 45000 s

Hari kerja per bulan : 22 hari kerja efektif

Biaya proses per mesin

Harga: Rp 236,338,945 Life time: 8 tahun

Ongkos per detik = =

× × × × 8 12 22 45000 8 5 236,338,94 Rp 19.89

b. 2 unit positioner (berasal dari positioner yang ada saat ini)

Harga: Rp 207,474,478

Life time: 8 tahun

Ongkos per detik = =

× × × × 8 12 22 45000 2 8 207,474,47 Rp 4.37

c. 3 unit mesin las manual

Harga: Rp 199,674,126

Life time: 8 tahun

Ongkos per detik = =

× × × × 8 12 22 45000 3 6 199,674,12 Rp 6.30 d. 7 unit jig

• Jig Final Assy (2 unit)

Harga: Rp 197,768,000

Life time: 2 tahun

Ongkos per detik = =

× × ×22 12 2 45000 0 197,768,00 Rp 8.32

• Jig Rear Frame (2 unit)

Harga: Rp 119,808,000

Ongkos per detik = = × × ×22 12 2 45000 0 119,808,00 Rp 5.04

• Jig Front Frame (2 unit)

Harga: Rp 179,200,000

Life time: 2 tahun

Ongkos per detik = =

× × ×22 12 2 45000 0 179,200,00 Rp 7.54

• Jig Correcting (1 unit)

Harga: Rp 172,494,000

Life time: 2 tahun

Ongkos per detik = =

× × ×22 12 2 45000 0 172,494,00 Rp 7.26

Life time (umur) dari suatu jig yang dipergunakan secara terus menerus adalah 2

tahun sedangkan usia ekonomis dari layout usulan adalah 8 tahun. Maka perlu

dilakukan investasi untuk 6 tahun mendatang. Besar investasi untuk 6 tahun

mendatang dipengaruhi oleh inflasi yang terjadi pada tahun 2008 yaitu sebesar

11.03% (Data Bank Indonesia, Juni 2008). Berikut ini adalah tabel perkiraan

Tabel 4.13

Perkiraan perubahan biaya investasi jig

Tahun ke Nama Equipment Jumlah Harga Satuan Total

Jig final assy 2 Rp 121,900,842 Rp 243,801,684

Jig rear frame 2 Rp 73,847,620 Rp 147,695,240

Jig Front frame 2 Rp 110,455,842 Rp 220,911,683

3

Jig Correcting 1 Rp 212,644,754 Rp 212,644,754

Total Rp 825,053,361

Jig final assy 2 Rp 150,275,224 Rp 300,550,449

Jig rear frame 2 Rp 91,036,842 Rp 182,073,683

Jig Front frame 2 Rp 136,166,216 Rp 272,332,432

5

Jig Correcting 1 Rp 262,141,242 Rp 262,141,242

Total Rp 1,017,097,806

Jig final assy 2 Rp 185,254,201 Rp 370,508,402

Jig rear frame 2 Rp 112,227,131 Rp 224,454,262

Jig Front frame 2 Rp 167,861,094 Rp 335,722,187

7

Jig Correcting 1 Rp 323,158,834 Rp 323,158,834

Total Rp 1,253,843,685

TOTAL Rp 3,095,994,852

Dengan melakukan perhitungan yang sama dalam menentukan ongkos per detik.

Maka ongkos per detik pada tiap jig untuk 6 tahun mendatang adalah sebagai berikut.

Tabel 4.14

Perkiraan perubahan ongkos per detik jig

No Nama Equipment Ongkos per detik

1 Jig Final Assy Rp10.26 Rp12.65 Rp15.59

2 Jig rear frame Rp6.22 Rp7.66 Rp9.45

3 Jig Front frame Rp9.30 Rp11.46 Rp14.13

e. 6 unit Slider

• Slider Final Assy (2 unit)

Harga: Rp 472,000,000

Life time: 8 tahun

Ongkos per detik = =

× × ×22 12 8 45000 0 472,000,00 Rp 4.97

• Slider Front – Rear (4 unit)

Harga: Rp 472,000,000

Life time: 8 tahun

Ongkos per detik = =

× × ×22 12 8 45000 0 472,000,00 Rp 4.97 f. 2 unit hoist Harga: Rp 82,000,000

Life time: 8 tahun

Ongkos per detik = =

× × ×22 12 8 45000 82,000,000 Rp 0.86

4.3.2.2.2 Biaya Tenaga Kerja Langsung

Biaya tenaga kerja langsung (11 orang)

Gaji per bulan: Rp 2,200,000

Jam kerja per hari: 8 jam

Ongkos per detik = =

× × ×60 60 22 8 2,200,000 3.47 × 11 = Rp 38.17

Besarnya perubahan biaya tenaga kerja langsung didasarkan pada besarnya inflasi

yang terjadi pada tahun 2008 yaitu sebesar 11.03% (Data Bank Indonesia, Juni 2008).

Berikut ini adalah tabel perkiraan perubahan biaya tenaga kerja langsung.

Tabel 4.15

Perkiraan perubahan biaya tenaga kerja langsung selama 8 tahun

No Tahun ke Inflasi Biaya tenaga kerja langsung

Biaya tenaga kerja langsung Setelah Inflasi

1 0 0% Rp 3.47 2 1 11.03% 0.38 Rp 3.86 3 2 11.03% 0.43 Rp 4.28 4 3 11.03% 0.47 Rp 4.75 5 4 11.03% 0.52 Rp 5.28 6 5 11.03% 0.58 Rp 5.86 7 6 11.03% 0.65 Rp 6.51 8 7 11.03% 0.72 Rp 7.22 9 8 11.03% 0.80 Rp 8.02 4.3.2.2.3 Biaya Overhead * Biaya listrik = Rp 550 / kwh * cos φ = 0.85

*Biaya airpressure = Rp 0.78 / (m3/min)

- Listrik

• Robot welding 26 kW (8 Unit)

• Positioner 1.5 kW (2 Unit)

• Mesin las manual 18 kW (3 Unit)

• Slider final assy 5.5 kW (2 Unit)

• Hoist 0.34 kW (2 Unit)

Kebutuhan listrik per jam

=

(

× + × + × + × + × + ×)

× = 85 , 0 550 2 34 . 0 ( ) 4 5 , 3 ( ) 2 5 , 5 ( ) 3 18 ( ) 2 5 , 1 ( ) 8 26 ( Rp188,087Harga listrik per detik

= =

3600 186,647

Rp 52.24

- Air pressure: besar tekanan udara yang digunakan jig untuk mengapit

produk pada waktu proses pengelasan.

Pada proses frontframe = 0.0016 m3/min (2 unit jig)

Pada proses rearframe = 0.0027 m3/min (2 unit jig)

Pada proses finalassy = 0.0022 m3/min (2 unit jig)

Pada proses correcting = 0.0011 m3/min (1 unit jig)

Impact = 0.3 m3/min

Biaya per detik =

(

)

60 78 , 0 3 , 0 ) 1 0011 , 0 ( ) 2 0022 , 0 ( ) 2 0027 , 0 ( ) 2 0016 , 0 ( × + × + × + × + × =Rp 0.0040

Besarnya perubahan biaya overhead (listrik dan air pressure) didasarkan pada

besarnya inlasi yang terjadi pada tahun 2008 yaitu sebesar 11.03% (Data Bank

Indonesia, Juni 2008). Berikut ini adalah tabel perkiraan perubahan biaya biaya

overhead ( listrik dan air pressure).

Tabel 4.16

No Tahun ke Inflasi Biaya Listrik Biaya Listrik Setelah Inflasi 1 0 0% Rp 52.24 2 1 11.03% 5.76 Rp 58.00 3 2 11.03% 6.40 Rp 64.40 4 3 11.03% 7.10 Rp 71.50 5 4 11.03% 7.89 Rp 79.39 6 5 11.03% 8.76 Rp 88.15 7 6 11.03% 9.72 Rp 97.87 8 7 11.03% 10.79 Rp 108.66 9 8 11.03% 11.99 Rp 120.65 Tabel 4.17

Perkiraan perubahan biaya air pressure selama 8 tahun

No Tahun ke Inflasi Biaya Air Pressure Biaya Air Pressure Setelah Inflasi

1 0 0% Rp 0.0040 2 1 11.03% 0.0004 Rp 0.0044 3 2 11.03% 0.0005 Rp 0.0049 4 3 11.03% 0.0005 Rp 0.0055 5 4 11.03% 0.0006 Rp 0.0061 6 5 11.03% 0.0007 Rp 0.0067 7 6 11.03% 0.0007 Rp 0.0075 8 7 11.03% 0.0008 Rp 0.0083 9 8 11.03% 0.0009 Rp 0.0092 4.3.2.2.4 Biaya Consumable

Biaya consumable pada line 1 usulan sama besarnya dengan line 1 aktual, besar

biaya tersebut adalah sebagai berikut:

- Material

= Rp 3.748 per produk

- APD (Alat Pelindung Diri)

Besarnya perubahan biaya consumable didasarkan pada besarnya inlasi yang

terjadi pada tahun 2008 yaitu sebesar 11.03% (Data Bank Indonesia, Juni 2008).

Berikut ini adalah tabel perkiraan perubahan biaya biaya consumable.

Tabel 4.18

Perkiraan perubahan biaya material selama 8 tahun

No Tahun ke Inflasi Biaya Material Biaya Material Setelah Inflasi

1 0 0% Rp 3,748.09 2 1 11.03% 413.41 Rp 4,161.50 3 2 11.03% 459.01 Rp 4,620.52 4 3 11.03% 509.64 Rp 5,130.16 5 4 11.03% 565.86 Rp 5,696.02 6 5 11.03% 628.27 Rp 6,324.29 7 6 11.03% 697.57 Rp 7,021.86 8 7 11.03% 774.51 Rp 7,796.37 9 8 11.03% 859.94 Rp 8,656.31 Tabel 4.19

Perkiraan perubahan biaya APD selama 8 tahun

No Tahun ke Inflasi Biaya APD Biaya APD Setelah Inflasi

1 0 0% Rp 74.62 2 1 11.03% 8.23 Rp 82.85 3 2 11.03% 9.14 Rp 91.99 4 3 11.03% 10.15 Rp 102.14 5 4 11.03% 11.27 Rp 113.40 6 5 11.03% 12.51 Rp 125.91 7 6 11.03% 13.89 Rp 139.80 8 7 11.03% 15.42 Rp 155.22 9 8 11.03% 17.12 Rp 172.34

Berikut ini merupakan perhitungan dari biaya proses pada layout usulan.

Perhitungan cost per unit pada layout usulan

No Elemen Biaya Biaya per detik Cycle time Biaya per unit

Biaya proses per mesin:

- Mesin (robot, positioner, &

manual) 30.56 916.88 - Slider 9.93 297.98 - Hoist 0.86 25.88 1 - Jig 28.17 845.04 Biaya overhead: - Biaya listrik 52.24 1,567.20 2

- Biaya air press 0.0040 0.1200

3 Biaya direct manpower 38.19 1,145.83

Biaya consumable:

- Material 3,748.09

4

- APD (Alat Pelindung Diri) 74.62

30

2,238.60

TOTAL 10,785.63 4.3.2.3 Cost per Unit Pada Layout Aktual dan Usulan Selama 8 Tahun

Cost per unit pada layout aktual dan usulan ini meliputi biaya bahan proses per

mesin, biaya tenaga kerja langsung, biaya overhead, dan biaya consumable.

Perhitungan dari biaya proses untuk 8 tahun mendatang dapat dilihat pada lampiran,

berikut ini merupakan resumenya.

Tabel 4.21

No Tahun ke Cost per unit 1 0 Rp 10,785.63 2 1 Rp 11,745.22 3 2 Rp 12,810.66 4 3 Rp 14,190.31 5 4 Rp 15,503.74 6 5 Rp 17,204.52 7 6 Rp 18,823.68 8 7 Rp 20,920.35 9 8 Rp 22,916.39 Tabel 4.22

Cost per unit pada layout aktual Selama 8 tahun

No Tahun ke Cost per unit

1 0 Rp 12,480.47 2 1 Rp 13,563.47 3 2 Rp 14,765.92 4 3 Rp 16,580.16 5 4 Rp 18,062.51 6 5 Rp 20,130.90 7 6 Rp 21,958.29 8 7 Rp 24,508.13 9 8 Rp 26,760.87

4.3.2.4 Proyeksi Saving Cost Proyek Relayout Line 1

Saving cost yang didapat oleh perusahaan disini adalah yang diperoleh dari selisih

antara cost per unit dari layout aktual dengan layout usulan. Berikut ini merupakan

resume dari saving cost pada layout usulan untuk lebih detail terdapat pada lampiran.

Tabel 4.23

Tahun ke Saving cost 0 pelaksanaan proyek 1 Rp 542,518,458.07 2 Rp 641,478,632.69 3 Rp 855,041,830.01 4 Rp 991,478,307.70 5 Rp 1,220,842,132.04 6 Rp 1,400,819,752.78 7 Rp 1,709,906,153.49 8 Rp 1,946,439,156.62 Total Rp 9,308,524,423.40 4.3.2.5 Biaya Bahan Baku Frame Body

Bahan baku untuk membuat frame body antara lain adalah sebagai berikut.

Tabel 4.24

Bahan Baku Frame Body

No Part

1 Plate Comp Pivot Unit 2 Pipe Comp Frame Main Unit 3 Hanger Engine ( R/L)

4 Stay Comb Switch 5 Stay Upper Cover 6 Pipe A Cross

7 Pipe R Sub Frame Comp 8 Pipe L Sub Frame Comp 9 Pipe Center Cross 10 Plate Front Box

11 Pipe R & L Under Cross 12 Seat Rear

13 Stay Body R & L Cover 14 Stay Main Pipe Side Cover 15 Guide Cable

16 Clamper Fuel Tube

Sedangkan biaya bahan baku untuk membuat sebuah frame body untuk 8 tahun

Tabel 4.25

Biaya Bahan Baku Selama 8 tahun

No Tahun ke Inflasi Biaya Bahan Baku Biaya Bahan Baku Setelah Inflasi 1 0 0% Rp 123,660.00 2 1 11.03% 13,639.70 Rp 137,299.70 3 2 11.03% 15,144.16 Rp 152,443.85 4 3 11.03% 16,814.56 Rp 169,258.41 5 4 11.03% 18,669.20 Rp 187,927.61 6 5 11.03% 20,728.42 Rp 208,656.03 7 6 11.03% 23,014.76 Rp 231,670.79 8 7 11.03% 25,553.29 Rp 257,224.08 9 8 11.03% 28,371.82 Rp 285,595.89

4.3.2.6 Pengeluaran Biaya Administrasi dan Perawatan

Perkiraaan besar biaya administrasi dan perawatan untuk line 1 untuk 8 tahun

mendatang adalah berdasarkan tingkat inflasi 11.03 % per tahun. Berikut ini adalah

perkiraan biaya tersebut.

Tabel 4.26

No Tahun ke Inflasi Biaya Administrasi dan Perawatan

Biaya Administrasi dan Perawatan Setelah Inflasi

1 0 0% Rp 928,568,000.00 2 1 11.03% 102,421,050.40 Rp 1,030,989,050.40 3 2 11.03% 113,718,092.26 Rp 1,144,707,142.66 4 3 11.03% 126,261,197.84 Rp 1,270,968,340.49 5 4 11.03% 140,187,807.96 Rp 1,411,156,148.45 6 5 11.03% 155,650,523.17 Rp 1,566,806,671.63 7 6 11.03% 172,818,775.88 Rp 1,739,625,447.51 8 7 11.03% 191,880,686.86 Rp 1,931,506,134.37 9 8 11.03% 213,045,126.62 Rp 2,144,551,260.99 4.3.2.7 Depresiasi Mesin

Nilai depresiasi dari relayout line 1 hanya dibebankan kepada aktiva tetap

sedangkan biaya instalasi, karena sifatnya expense maka tidak dihitung nilai

depresiasinya. Metode yang digunakan adalah depresiasi garis lurus, yaitu:

n S IC Dt − =

Dimana: IC = Initial cost = Total investasi

S = Salvage value = nilai sisa dari layout usulan adalah nol

n = periode penyusutan = 8 tahun

Total investasi dari relayout line 1 adalah jumlah investasi awal pada tahun

pertama dan jig untuk 6 tahun berikutnya.

Perhitungan Depresiasi investasi awal pada tahun pertama tanpa jig

n S IC Dt − = = − = 8 0 000 2,084,640, Rp 260,580,000

Perhitungan Depresiasi investasi jig pada tahun pertama sampai tahun ke tujuh

Depresiasi jig pada tahun pertama

IC = 669,270,00 0 n S IC Dt= − = − = 8 0 0 669,270,00 Rp 334,635,000

Depresiasi jig pada tahun ketiga

IC = 825,053,36 1 n S IC Dt= − = − = 8 0 1 825,053,36 Rp 412,526,681

Depresiasi jig pada tahun kelima

IC = 1,017,097,806 n S IC Dt − = = − = 8 0 806 1,017,097, Rp 508,548,903

Depresiasi jig pada tahun ketujuh

IC = 1,253,843,685 n S IC Dt= − = − = 8 0 685 1,253,843, Rp 626,921,843

Berikut adalah tabel depresiasi selengkapnya.

Tabel 4.27

Periode Depresiasi Nilai buku Tahun ke 0 0 2,753,910,000 Tahun ke 1 595,215,000 2,158,695,000 Tahun ke 2 595,215,000 1,563,480,000 Tahun ke 3 673,106,681 1,715,426,681 Tahun ke 4 673,106,681 1,042,320,000 Tahun ke 5 769,128,903 1,290,288,903 Tahun ke 6 769,128,903 521,160,000 Tahun ke 7 887,501,843 887,501,843 Tahun ke 8 887,501,843 0

4.3.2.8 Proyeksi Penerimaan Hasil Penjualan Untuk Line 1

Untuk memperoleh perkiraan hasil penjualan pada line 1, dilakukan dengan

menghitung perkiraan jumlah produksi untuk 8 tahun mendatang (tabel 4.8) dan

harga jual frame body yang dipengaruhi tingkat inflasi (11,03%). Berikut ini adalah

resume tabel proyeksi penerimaan untuk lebih detail terdapat pada lampiran (tahun

ke 0 merupakan pelaksanaan proyek).

Tabel 4.28

Proyeksi penerimaan line 1

Tahun ke Ramalan Jumlah Produksi Harga Jual Total Perkiraan Penerimaan

0 268,673 Rp 139,860.00 Rp 37,576,573,504.62 1 298,377 Rp 155,286.56 Rp 46,333,865,645.65 2 328,080 Rp 172,414.67 Rp 56,565,856,457.84 3 357,784 Rp 191,432.00 Rp 68,491,322,463.71 4 387,488 Rp 212,546.95 Rp 82,359,360,969.89 5 417,192 Rp 235,990.88 Rp 98,453,417,177.21 6 446,895 Rp 262,020.68 Rp 117,095,830,785.97 7 476,599 Rp 290,921.56 Rp 138,652,967,702.63 8 506,303 Rp 323,010.20 Rp 163,541,010,607.14

Perkiraan total pengeluaran biaya untuk line 1 diperoleh dari penjumlahan

perkiraan biaya – biaya produksi antara lain cost per unit untuk layout usulan, biaya

bahan baku, biaya administrasi & perawatan, dan biaya depresiasi. Adapun

perkiraannya dapat dilihat pada tabel berikut ini.

Tabel 4.29

Proyeksi pengeluaran line 1

Tahun ke Biaya Produksi Biaya Bahan Baku Biaya Administrasi & Perawatan Biaya

Depresiasi Total Pengeluaran

0 0 0 0 0 0 1 3,504,474,535.72 40,967,008,621.05 1,030,989,050.40 595,215,000.00 46,097,687,207.18 2 4,202,885,396.57 50,013,826,752.30 1,144,707,142.66 595,215,000.00 55,956,634,291.52 3 5,077,008,457.57 60,557,964,649.38 1,270,968,340.49 673,106,680.53 67,579,048,127.97 4 6,007,432,619.90 72,819,666,649.05 1,411,156,148.45 673,106,680.53 80,911,362,097.93 5 7,177,479,680.28 87,049,546,461.70 1,566,806,671.63 769,128,902.97 96,562,961,716.58 6 8,412,083,594.27 103,532,607,142.80 1,739,625,447.51 769,128,902.97 114,453,445,087.55 7 9,970,453,494.44 122,592,778,393.44 1,931,506,134.37 887,501,842.69 135,382,239,864.94 8 11,602,428,922.21 144,598,036,405.54 2,144,551,260.99 887,501,842.69 159,232,518,431.43 4.3.2.10 Proyeksi Laba

Perhitungan laba didapatkan dengan mengurangi penerimaan dari hasil penjualan

dengan biaya – biaya yang terjadi, sedangkan besar pajak yang dibebankan adalah

25%. Berikut adalah perhitungannya.

Proyeksi laba relayoutline 1

Tahun ke

Total Perkiraan

Penerimaan Total Pengeluaran Laba Sebelum Pajak Laba Setelah Pajak

0 0 0 0 0 1 Rp 46,333,865,645.65 Rp 46,097,687,207.18 Rp 236,178,438.47 Rp 176,900,899.02 2 Rp 56,565,856,457.84 Rp 55,956,634,291.52 Rp 609,222,166.32 Rp 456,528,691.74 3 Rp 68,491,322,463.71 Rp 67,579,048,127.97 Rp 912,274,335.74 Rp 683,631,455.80 4 Rp 82,359,360,969.89 Rp 80,911,362,097.93 Rp 1,447,998,871.96 Rp 1,085,202,102.89 5 Rp 98,453,417,177.21 Rp 96,562,961,716.58 Rp 1,890,455,460.63 Rp 1,416,779,636.50 6 Rp 117,095,830,785.97 Rp 114,453,445,087.55 Rp 2,642,385,698.42 Rp 1,980,413,665.26 7 Rp 138,652,967,702.63 Rp 135,382,239,864.94 Rp 3,270,727,837.68 Rp 2,451,300,348.92 8 Rp 163,541,010,607.14 Rp 159,232,518,431.43 Rp 4,308,492,175.71 Rp 3,229,188,812.90

4.3.2.11 Proyeksi Aliran Kas

Modal / investasi relayout line 1 sepenuhnya adalah 100 % biaya dari PT. AHM,

sehingga cash flow yang ada tidak dipengaruhi oleh bunga Bank. Berikut adalah

proyeksi aliran kas selama delapan tahun.

Tabel 4.31

Proyeksi Aliran Kas

ITEM CHECK TAHUN -1 (Rp) TAHUN 0 (Rp) TAHUN 1 (Rp) TAHUN 2 (Rp) TAHUN 3 (Rp)

Fixed Investasi 0 2,803,910,000 0 0 825,053,361

Initial Cash Flow 0 2,803,910,000 0 0 0

Benefit 0 0 176,900,899 456,528,692 683,631,456

Depreciation 595,215,000 595,215,000 673,106,681

Operational Cash Flow 772,115,899 1,051,743,692 1,356,738,136

Arus Kas Bersih (Rp) 0 2,803,910,000 772,115,899 1,051,743,692 531,684,775

Fixed Investasi 0 1,017,097,806 0 1,253,843,685 0

Initial Cash Flow 0 0 0 0 0

Benefit 1,085,202,103 1,416,779,637 1,980,413,665 2,451,300,349 3,229,188,813

Penyusutan 673,106,681 769,128,903 769,128,903 887,501,843 887,501,843

Operational Cash Flow 1,758,308,783 2,185,908,539 2,749,542,568 3,338,802,192 4,116,690,656

Arus Kas Bersih (Rp) 1,758,308,783 1,168,810,734 2,749,542,568 2,084,958,506 4,116,690,656

Gambar 4.13 Cash flow

4.3.2.12 Analisis Kelayakan Investasi

Metode yang dipakai untuk analisis investasi relayout line 1 ini adalah sebagai

berikut :

4.3.2.12.1 Metode Pemulihan Investasi (Payback Period Method)

Metode pemulihan investasi yang dipakai disini menggunakan acuan arus kas

kumulatif, karena arus kas yang diterima setiap tahunnya (A) tidak seragam. Dari

data arus kas pada tabel 4.31, maka perhitungan payback period arus kumulatif

adalah sebagai berikut.

Perhitungan Payback Method arus kumulatif Tahun Investasi Item Arus Kas Tahunan (Rp) Arus Kas

Kumulatif (Rp) Waktu (Tahun)

0 0 0 1 Io 0 (2,803,910,000) 2 A1 772,115,899 (2,031,794,101) 1 3 A2 1,051,743,692 (980,050,409) 1.000 4 A3 531,684,775 (448,365,634) 1.000 5 A4 448,365,634 0 0.255 6 A5 7 A6 8 A7 9 A8 Jumlah 2,803,910,000 3.255 Keterangan : *) = 783 1,758,308, 4 448,365,63 = 0.255

Jadi pemulihan modal untuk proyek relayout line 1 adalah 3.255 tahun.

4.3.2.12.2. Metode Tingkat Pengembalian Internal (Internal Rate of Return Method)

Sebelum menghitung IRR, terlebih dahulu harus ditentukan MARR (Minimum

Attractive rate of return) yaitu tingkat pengembalian minimum yang diinginkan oleh

investor. MARR dapat dirumuskan sebagai berikut :

MARR = suku bunga pinjaman bebas inflasi + tingkat inflasi + risk factor (faktor resiko)

Dimana: risk factor = koreksi tingkat suku bunga terhadap inflasi

= tingkat suku bunga x inflasi

= 20.47%

Data – data lain yang diperlukan untuk mencari IRR adalah :

- Payback period = 3.255 tahun

- Usia ekonomis = 8 tahun

Dari tabel A-2 nilai sekarang anuitas / present value of annuity (lampiran) dengan

masa pemulihan modal 3.255 tahun, maka didapatkan faktor pengurangan kumulatif

adalah 25% (3.329) dan 26% (3.241). Tingkat bunga ini akan digunakan untuk

menghitung net present value dengan faktor diskon yang terdapat pada tabel A-1 nilai

sekarang / present value (lampiran). Perhitungan net present value untuk faktor

diskon 25% dan 26% adalah sebagai berikut.

Tabel 4.33

Perhitungan present value pada tingkat diskon 25%

Tahun Investasi

Tahun

Operasi Arus Kas (Rp)

Faktor Diskon (I = 25%) Nilai Sekarang (Rp) 0 -1 0 1.000 0 1 0 (2,803,910,000) 0.800 (2,243,128,000) 2 1 772,115,899 0.640 494,154,175 3 2 1,051,743,692 0.512 538,492,770 4 3 531,684,775 0.410 217,990,758 5 4 1,758,308,783 0.328 576,725,281 6 5 1,168,810,734 0.262 306,228,412 7 6 2,749,542,568 0.210 577,403,939 8 7 2,084,958,506 0.168 350,273,029 9 8 4,116,690,656 0.134 551,636,548 TOTAL NPV Rp 1,369,776,913 Tabel 4.34

Perhitungan present value pada tingkat diskon 26%

Tahun Investasi

Tahun

Operasi Arus Kas (Rp)

Faktor Diskon (I = 26%) Nilai Sekarang (Rp) 0 -1 0 1.000 0 1 0 (2,803,910,000) 0.794 (2,226,304,540) 2 1 772,115,899 0.630 486,433,016 3 2 1,051,743,692 0.500 525,871,846 4 3 531,684,775 0.397 211,078,856 5 4 1,758,308,783 0.315 553,867,267 6 5 1,168,810,734 0.250 292,202,683 7 6 2,749,542,568 0.198 544,409,429 8 7 2,084,958,506 0.157 327,338,485 9 8 4,116,690,656 0.125 514,586,332 TOTAL NPV Rp 1,229,483,374

Dari perhitungan net present value diatas, maka perhitungan IRR adalah :

IRR = 25% +

(

25% 26%)

374) 1,229,483, ( 913 1,369,776, 913 1,369,776, − × + = 25% + 9.76% = 34.76%4.3.2.12.3. Metode Nilai Sekarang (Net Present Value Method)

Variabel yang digunakan dalam perhitungan nilai sekarang adalah arus kas

tahunan, biaya investasi inisial dan besarnya faktor diskon yang diperoleh dari tabel

nilai sekarang / present value Appendix A-1 (lampiran). Faktor diskon yang

digunakan disini adalah sama dengan MARR, yaitu 20.47%. dari tabel Appendix A-1

nilai ini berada diantara 20% dan 21% sehingga perlu dilakukan interpolasi linier.

Maka persamaan interpolasi linier adalah : X =

(

)

− × − − + C B A A A A B 1 3 1 2Berikut ini adalah tabel hasil interpolasi faktor diskon Tabel 4.35

Interpolasi Faktor diskon

Tahun ke 20% 21% 20.47% 1 0.833 0.826 0.830 2 0.694 0.683 0.689 3 0.579 0.564 0.572 4 0.482 0.467 0.475 5 0.402 0.386 0.394 6 0.335 0.319 0.327 7 0.279 0.263 0.271 8 0.233 0.218 0.226 9 0.194 0.18 0.187

Dan tabel perhitungan NPV adalah sebagai berikut. Tabel 4.36

Perhitungan Net present value Tahun

Investasi

Tahun

Operasi Arus Kas (Rp)

Faktor Diskon (I = 20.47) Nilai Sekarang (Rp) 0 -1 0 1.000 0 1 0 (2,803,910,000) 0.830 (2,326,480,253) 2 1 772,115,899 0.689 531,877,403 3 2 1,051,743,692 0.572 601,583,456 4 3 531,684,775 0.475 252,543,223 5 4 1,758,308,783 0.395 693,686,575 6 5 1,168,810,734 0.328 382,807,956 7 6 2,749,542,568 0.272 746,553,598 8 7 2,084,958,506 0.226 471,172,997 9 8 4,116,690,656 0.187 771,691,365 TOTAL NPV 2,125,436,321

4.3.2.12.4. Metode Indeks Kemampulabaan (Profitability Index Method)

Dari perhitungan net present value diatas, dapat dihitung pula nilai profitability

index (PI) untuk investasi relayout line 1, dimana PI merupakan perbandingan antara

total nilai sekarang dari arus kas tahunan dengan biaya investasi.

0

I TPV

PI = , dimana TPV = Σ arus kas masuk tabel 4.36

PI = 000 2,803,910, 574 4,451,916, = 1.59