CAMPURAN SERAT PADA PASTA DENGAN BAHAN DASAR

LUMPUR SIDOARJO

Triwulan1, Januarti J E2 dan Fadyah AT3 1

Dosen Jurusan Sipil Fakultas Teknik Sipil ITS Surabaya Indonesia 60111, email:, [email protected]

2 Dosen Jurusan Sipil Fakultas Teknik Sipil ITS Surabaya Indonesia 60111, email: [email protected] 3Mahasiswa Jurusan Sipil Fakultas Teknik Sipil ITS Surabaya Indonesia 60111

ABSTRAK

Besarnya volume lumpur Sidoarjo yang keluar dari pusat semburan sangat besar, pada tahun 2006-2007 diperkirakan sebesar 100.000 m3/hari bahkan pernah mencapai 180.000m3/hari pada Desember 2006, dan cenderung berkurang menjadi sekitar 75.000m3/hari pada Juli 2009. Dan pada September 2011, volume semburan diperkirakan sebesar 50.000 m3/hari. Untuk itu penelitian yang berhubungan dengan pemanfaatan lumpur Sidoarjo sangatlah diperlukan. Dalam penelitian ini selain menggunakan Lumpur Sidoarjo Bakar juga menggunakan Cement Portland, dan Fiber (serat alam ) sebagai penguat, dengan beberapa variasi campuran yang berbeda. Prosentase lumpur dibuat bervariasi dari 0 sampai 90 % dari total berat binder dengan interval 5%, sedang pemakaian serat bervariasi adalah 0,2%, 0,4%,0,6%,0,8% dan 1% dari total binder. Pengukuran yang dilakukan adalah nilai kuat tekan, berat volume, porositas. Hasil menunjukkan Untuk pasta normal didapatkan hasil kuat tekan tertinggi pada umur 28 hari pada komposisi pasta PN 10 yaitu 10% Lumpur Bakar dan 90% Semen dengan nilai 68,42 Mpa, sedangkan semen murni PN 0 yaitu 100% dengan nilai 73 Mpa. Komposisi optimum pasta berserat dengan tambahan serat kenaf 0,2%, untuk 20% lumpur bakar mendapatkan kuat tekan 32,9 MPa.

Kata kunci: Lumpur Sidoarjo, serat , pasta

1.

PENDAHULUAN

Seperti telah diketahui, bahwa timbulnya semburan lumpur Sidoarjo adalah merupakan bencana, baik untuk masyarakat local, maupun pemerintah pusat dan daerah. Besarnya volume lumpur yang keluar dari pusat semburan sangat besar, pada tahun 2006-2007 diperkirakan sebesar 100.000 m3/hari bahkan pernah mencapai 180.000m3/hari pada Desember 2006, dan cenderung berkurang menjadi sekitar 75.000m3/hari pada Juli 2009. Pada September 2011, volume semburan diperkirakan sebesar 50.000 m3/hari [4].

Penelitian tentang pemanfaatan lumpur Sidoarjo baik yang dilakukan proses pembakaran maupun yang tidak, dengan campuran limbah gypsum untuk inter blok telah dilakukan oleh [8]. Didapatkan komposisi optimum untuk pembuatan inter blok antara lain yaitu 1 semen : 3 agregat. Untuk perbandingan agregat yaitu, 50% lumpur bakar : 50% pasir dan penambahan 5% limbah gypsum. Selain itu [1] telah membuat lumpur yang dibakar sampai 600oC sebagai pengganti sement, dan didapat kuat tekan sampai 55Mpa. [5] juga telah memanfaatkan lumpur Sidoarjo sebagai agregat buatan.Penelitian oleh [6] yang memanfaatkan lumpur bakar Sidoarjo sebagai binder Geopolimer bisa mencapai kekuatan 25 Mpa.Dari penelitian itu tampak bahwa lumpur bakar mempunyai sifat pozolanik, yang bisa mensubstitusi pemakaian semen. Semen yang berfungsi mengikat material-material penyusun beton ringan sehingga menjadi satu kesatuan, berasal dari pembakaran batu kapur CaCO3, dengan proses

pembakaran maka akan keluar gas buang berupa CO2. Jadi dengan berkurangnya jumlah

semen dipakai akan mengurangi mengurangi jumlah CO2 yang ditimbulkan.

adalah nilai kuat tekan, sedang uji fisik yang dilakukan adalah nilai porositas, berat volume serta analisa XRD.

2.

METODE PENELITIAN

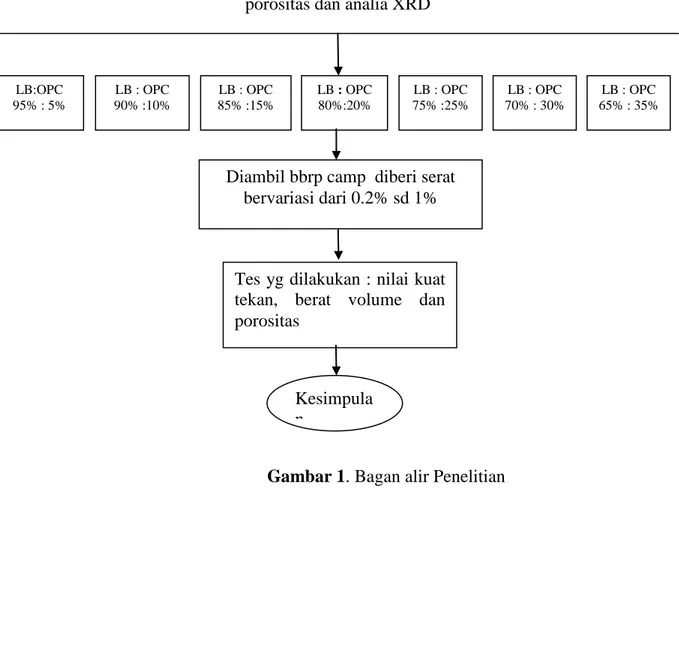

Skema penelitian seperti yang tergambar didalam bagan alir Material

a.Lumpur Sidoarjo

Lumpur Sidoarjo adalah lumpur yang ambil di daerah Sidoarjo, dikeringkan dengan oven, dan dipanaskan pada suhu 800 C.

b.Semen Portland Tipe I

Semen yang dipakai adalah Semen Tipe I (Ordinary Portland Cement) Semen Gresik yang didistribusikan oleh PT Surya Beton Indonesia.

c.Air

Air yang digunakan berasal dari PDAM d.Serat Kenaf

Serat kenaf yang dipakai berukuran 10 mm dari Balittas, Malang. Analisa Material

Analisa material digunakan untuk mengetahui karakteristik dan kandungan yang dimiliki oleh material yang akan digunakan dalam penelitian beton ini.

Untuk analisa fisik dari Lumpur Bakar dan Portland Cement yang digunakan memakai standart ASTM yang bersesuaian.

Untuk analisa mekanik dari benda uji pasta campuran memakai standart ASTM C 39m-01. Untuk analisa kandungan senyawa di dalam material , analisa XRF dan XRD memakai standard ASTM C618

Tes yang lakukan

Tes yang dilakukan untuk parameter mekanik adalah nilai kuat tekan, sedang parameter fisik adalah nilai berat volume, porositas, setting time serta analisa XRD.

Bagan alir Metode Penelitian

Gambar 1. Bagan alir Penelitian START

Persiapan material

Tes Konsistensi Normal

Kesimpula n

Diambil bbrp camp diberi serat bervariasi dari 0.2% sd 1%

1.Membuat pasta denganperbandingan semen (PC) : Lumpur Bakar (LB)

( Tiap variasi terdiri dari 24 benda uji yaitu 6 untuk tes tekan 7 hari, 6 untuk tes tekan 14 hari, 6 untuk tes tekan 21 hari, 6 untuk tes tekan 28 hari ) tes lain adalah berat volume,

porositas dan analia XRD

LB:OPC 95% : 5% LB : OPC 80%:20% LB : OPC 85% :15% LB : OPC 90% :10% LB : OPC 75% :25% LB : OPC 70% : 30% LB : OPC 65% : 35%

Tes yg dilakukan : nilai kuat tekan, berat volume dan porositas

3.

HASIL DAN PEMBAHASAN

Analisa Material.

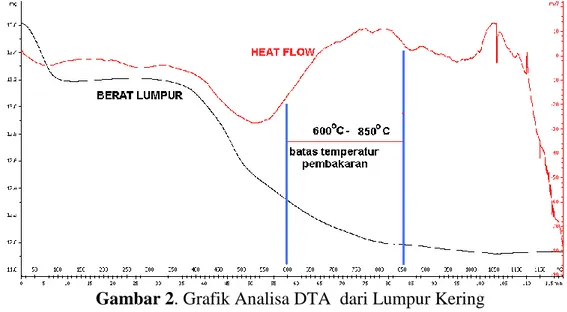

a. Analisa DTA Lumpur Kering

Gambar 2. Grafik Analisa DTA dari Lumpur Kering

Analisa DTA d ini dipakai untuk mengetahui temperature pembakaran lumpur yang paling tepat. Dari Gambar 2 di atas, dapat diketahui bahwa suhu terbaik untuk membakar lumpur mecapai kondisi amorph adalah 600°C-850°C. Dalam rentang suhu 600°C-850°C tersebut, heat flow akan menjadikan berat lumpur paling rendah akibat pembakaran sehingga didapatkan lumpur bakar dengan kualitas yang baik..Jika dibakar pada suhu lebih dari 850°C, berat lumpur akan semakin berkurang namun heat flow juga akan menurun.

Oleh karena itu dalam penelitian ini lumpur kering oven dibakar pada suhu 800°C selama 2 jam kemudian dihaluskan dengan menggunakan mesin bondmill kemudian disaring hingga lolos ayakan no.200 (75 μm). Lumpur bakar yang telah disaring kemudian dilakukan beberapa pengetesan, yaitu berat jenis, XRF, dan XRD

b. Analisa XRF Lumpur Bakar Sidoarjo

Tabel 1: Kandungan senyawa Oksida Lumpur Bakar dengan analisa XRF No Senyawa % 6 K2O 4.51 7 SO3 2.6 8 MnO 0.67 9 Lain-lain 5.06 No Senyawa % 1 Fe2O3 42.22 2 SiO2 32 3 CaO 7 4 Al2O3 5.8

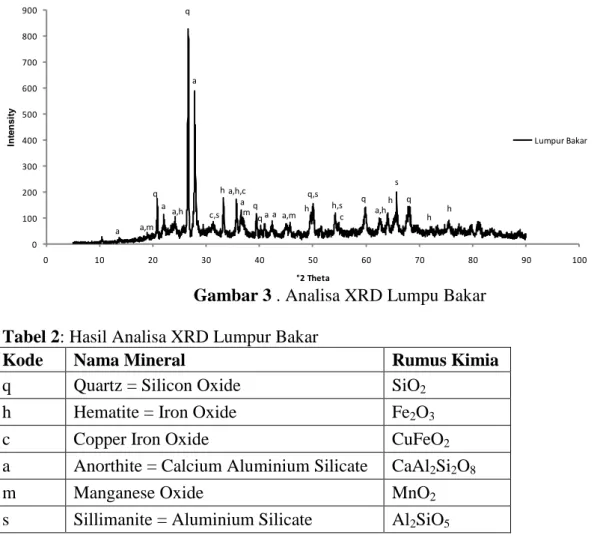

c. Analisa XRD Lumpur Bakar.

Analisa XRD ini digunakan untuk mengetahui mineral yang terkandung dalam lumpur bakar yang sudah dibakar pada suhu 800°C selama 2 jam. Dimana hasil dari analisa XRD dapat dilihat pada Gambar 3

Dari grafik diatas, dapat diketahui komposisi mineral yang terkandung dalam lumpur bakar Sidoarjo. Dimana hasil analisa tersebut dapat dilihat pada Tabel 2

a a,m q a a,h a q a c,s h a,h,c mq q a a,m h q,s h,s c q a,h h s q h h a 0 100 200 300 400 500 600 700 800 900 0 10 20 30 40 50 60 70 80 90 100 In te n s it y 2 Theta Lumpur Bakar Lumpur Bakar

Gambar 3 . Analisa XRD Lumpu Bakar Tabel 2: Hasil Analisa XRD Lumpur Bakar

Kode Nama Mineral Rumus Kimia

q Quartz = Silicon Oxide SiO2

h Hematite = Iron Oxide Fe2O3

c Copper Iron Oxide CuFeO2

a Anorthite = Calcium Aluminium Silicate CaAl2Si2O8

m Manganese Oxide MnO2

s Sillimanite = Aluminium Silicate Al2SiO5

Berdasarkan Tabel 1. dan Tabel 2. menunjukkan bahwa lumpur bakar Sidoarjo mengandung unsur kimia terbesar yaitu Fe2O3 dan SiO2, dan beberapa mineral pada lumpur oven

mengalami perubahan setelah adanya pembakaran dalam suhu 800°C selama 2jam. Variasi Campuran Pasta

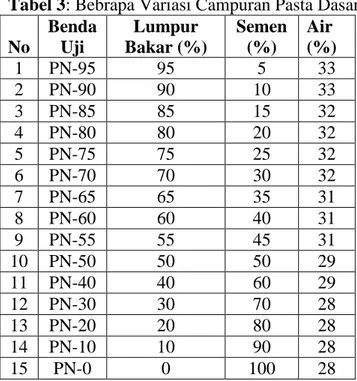

Beberapa variasi campuran Pasta ditampilkan pada Tabel 3.

Grafik hubungan antara kebutuhan air dan jumlah Lumpur Bakar ditampilkan pada Gambar 4.

Tabel 3: Bebrapa Variasi Campuran Pasta Dasar No Benda Uji Lumpur Bakar (%) Semen (%) Air (%) 1 PN-95 95 5 33 2 PN-90 90 10 33 3 PN-85 85 15 32 4 PN-80 80 20 32 5 PN-75 75 25 32 6 PN-70 70 30 32 7 PN-65 65 35 31 8 PN-60 60 40 31 9 PN-55 55 45 31 10 PN-50 50 50 29 11 PN-40 40 60 29 12 PN-30 30 70 28 13 PN-20 20 80 28 14 PN-10 10 90 28 15 PN-0 0 100 28

Gambar 4: Grafik Kebutuhan air dalam kondisi Konsistensi Normal

Dari Gambar 4. menunjukkan bahwa penambahan lumpur bakar dapat mempengaruhi kebutuhan air dalam suatu binder. Semakin banyak lumpur bakar yang ditambahkan, maka kebutuhan air akan semakin meningkat (banyak).Hal ini disebabkan oleh kandungan SiO2

Uji Parameter Mekanik a. Nilai Kuat Tekan

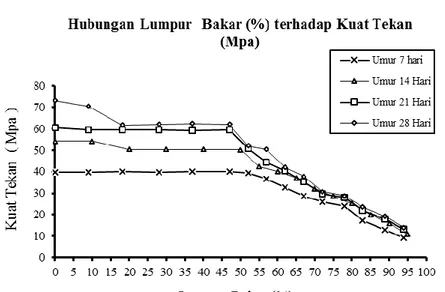

Gambar 5: Grafik Kuat Tekan Pasta Normal dan prosentase Lumpur Bakar

Pada Gambar 5. dapat dilihat hubungan antara prosentase (%) Lumpur Bakar dengan Kuat tekan . Dengan adanya penambahan prosentase lumpur bakar terhadap total binder, terlihat pada PN 0% yaitu 100% semen dan 0% lumpur sebagai kontrol memiliki kuat tekan yang tertinggi mencapai 73,01 Mpa, diikuti oleh PN 10 yaitu 90% semen dan 10% lumpur dengan kuat tekan rata-rata 68,42 Mpa. Dapat dilihat juga bahwa untuk porsentase lumpur > 50% dari total binder, kuat tekannya hampir sama atau saling mendekati. Berdasarkan hasil pengujian kuat tekan sebelumnya [3] untuk komposisi semen dan lumpur variasi dengan perbandingan 1:1, 1:2 dan 1:3 nilai kuat tekan berturut turut 57,53 kg/cm2, 56,74 kg/cm2 terlihat bahwa semakintinggi kandungan Lumpur maka semakin rendah kuat tekannya Uji Parameter Fisik

a. Berat Volume

Gambar 6 : Hub. prosentase Lumpur Bakar dengan Berat Volume.

dengan 100% semen sebagai pembanding .Tampak bahwa Kuat tekan dengan Berat volume memiliki kecenderungan berbanding lurus. Dengan meningkatnya persentase Lumpur Bakar kuat tekannya menurun demikian juga sebaliknya, sedangkan nilai Berat Volume selisihnya tidak terlalu jauh, atau saling mendekati. Misalnya untuk 94% Lumpur Bakar dengan berat volumenya 1,832 gr/cm3 dan 83% Lumpur Bakar dengan berat volumenya 1,847 gr/cm3. b. Nilai Porositas

Hubungan antara nilai porositas dengan prosentase lumpur bakar ditampilkan pada Gambar 7

Gambar 7: Grafik Hubungan prosentase LB dengan Porositas Pasta Normal

Dari Gambar 7. di atas dapat dilihat bahwa persentase porositas tertutup menurun dengan meningkatnya jumlah LB, sedangkan porositas terbuka dan porositas total meningkat. Porositas tertutup mempengaruhi nilai Kuat Tekan, pengujian porositas ini sangat diperlukan untuk menetukan kualitas dari benda uji yang akan dibuat [2].

Pasta Berserat

a. Komposisi pasta berserat.

Tabel 4: Komposisi Campuran Pasta Berserat

No Pasta berserat LB (%) SM (%) Kebutuhan Air (%) 0,2% SK 0,4% SK 0,6% SK 0,8% SK 1% SK 1 PS 0 0 100 31.9 31.7 32.2 32.1 32.8 2 PS 20 18 82 35.1 35.6 37.3 37.3 37.6 3 PS 40 37 63 38.9 39.5 39.6 39.6 39.9 4 PS 50 47 53 39.6 39.7 39.9 40.2 40.0 5 PS 60 57 43 39.0 39.6 39.6 39.9 40.2 6 PS 75 72 22 40.5 40.7 41.1 41.0 41.3 7 PS 95 94 6 41.4 41.4 41.9 42.1 42.4

b. Nilai Kuat Tekan

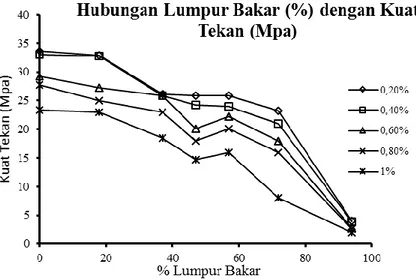

Gambar 8: Grafik Hub. antara prosentase LB dan Kuat Tekan (Mpa) pada umur 28 hari

Pada Gambar 8. dapat dilihat bahwa semakin banyak persentase lumpur bakar dan penambahan serat kenaf, maka semakin menurunkan nilai kuat tekan, untuk persentase lumpur 95% dengan serat kenaf 1% nilai kuat tekannya 2 Mpa, sedangkan untuk persentase lumpur 60% serat kenaf 1 % nilai kuat tekannya 16 Mpa.

c. Berat Volume

Gambar 9: Grafik Hub. antara persentase LB dengan berat volume pada umur 28 hari Dari Gambar 9. Hubungan antara persentase lumpur bakar (%) dengan berat volume (kg/m3) , tampak bahwa semakin banyak lumpur dan penambahan serat kenaf, berat volumenya menurun , demikian juga sebaliknya , hal ini dapat dilihat pada persentase 20% Lumpur Bakar dan 80% semen dengan 0,2% serat berat volume adalah 1824 kg/m3, untuk 95% Lumpur dan 5% semen dengan berat volume 1773,3 kg/m3.

4.

KESIMPULAN DAN SARAN

Kesimpulan.

Dari hasil penilitian yang telah dilakukan dapat diambil beberapa kesimpulan, antara lain: a. Kandungan Lumpur Bakar Sidoarjo memiliki sifat amorf namun reaktifitasnya tidak

sebagus pozolan yang lain seperti Fly ash atau abu sekam padi.

b. Untuk Pasta normal didapatkan hasil kuat tekan tertinggi pada umur 28 hari pada komposisi pasta PN 10 yaitu ± 10% Lumpur Bakar dan ±90% Semen dengan nilai 68,42 Mpa, sedangkan semen murni PN 0 yaitu 100% dengan nilai 73 Mpa.

c. Berdasarkan hasil penelitian dapat dijelaskan bahwa dengan meningkatnya persentase Lumpur Bakar dalam total binder, akan menurunkan nilai kuat tekan yang , sebaliknya dengan menurunnya persentase Lumpur Bakar akan sedikit meningkatkan nilai kuat tekan.

d. Untuk Pasta berserat, yang diambil 7 Komposisi dari 15 komposisi pasta normal, yaitu PN 10-90, PN 20-80, PN 40-60, PN 50-50, PN 70-30, PN 0, dengan tambahan serat kenaf yang beraneka ragam, mulai dari 0.2%, 0.4%,0.6%, 0.8% dan 1%. Didapatkan komposisi optimum pasta berserat dengan prosentaseserat kenaf 0,2%.

e. Penambahan serat kenaf 0,2% merupakan nilai yang optimum, jika melebihi nilai tersebut kuat tekan akan menurun, sebagai contoh dengan penambahan serat 0,4%, akan menghasilkan kuat tekan yang rendah.

Saran

Penelitian ini perlu dilanjutkan terutama untuk Pasta Ringan (BetonRingan) yang Berserat. Karena beton ringan saat ini sangat dibutuhkan terutama untuk bangunan Gedung Bertingkat yang berfungsi untuk memperkecil berat sendiri bangunan. Sedang fungsi serat selain untuk meningkatkan kuat tarik beton ringan juga berfungsi sebagai peredam suara.

5.

DAFTAR PUSTAKA

1. Bayuaji, R, dkk. (2010). ―Sidoarjo Mud : Potencial Cement Replacement Material. Civil Engineering Dimension,12 ( 3 ) : 18-22.

2. Ekaputri, Januarti J. Triwulan., dan Adiningtyas, Tami.(2007). Analisa Sifat Mekanik Beton Geopolimer Berbahan Dasar Fly Ash dan Lumpur Porong Kering sebagai Pengisi .Jurnal Teknologi Dan Rekayasa Sipil”Torsi” 33 (11).

3. Fajriyanto, ( 2008). Pemanfaatan Lumpur Lapindo Sebagai Panel Dinding Bangunan Tahan Gempa, Non Toxic Dan Ramah Lingkungan Untuk Pencegahan Wabah Penyakit. PDII LIPI.

4. Harnanto A. (2011). Peranan Kali Porong dalam Mengalirkan Lumpur Sidoarjo ke

Laut,http://www.bpls.go.id/files/Kajian_teknik/Kajian%20Teknis%20%20%20Peranan%20Kali% 20Porong.pdf.

5. Lasino. (2007.) Penelitian Pemanfaatan Lumpur Sidoarjo untuk Agregat Buatan. Jurnal Permukiman 2 ( 5 ) : 29-38.

6. Triwulan dan Ekaputri Januarti J.( 2006) The Efforts to Use Porong Mud as an Additive Material for Geopolymer Concrete. Presented at the National Seminar on The Efforts to Use Porong Mud as a Building Material. ITS, Surabaya, Indonesia, October 3rd .