DI PT. GAJAH TUNGGAL TBK.

TUGAS AKHIRDitulis dan diajukan sebagai salah satu syarat Kelulusan untuk mencapai gelar Sarjana Strata-1 ( S1 )

Disusun Oleh : DARORI NIM : 4160411-075

UNIVERSITAS MERCU BUANA

FAKULTAS TEKNOLOGI INDUSTRI

JURUSAN TEKNIK INDUSTRI

JAKARTA

LEMBAR PENGESAHAN

Tugas Akhir dengan judul :

ANALISA KEGAGALAN PROSES PRODUKSI MC TIRE DENGAN METODE FMEA

( FAILURE MODE AND EFFECT ANALYSIS ) DI PT. GAJAH TUNGGAL TBK.

Nama : DARORI

NIM : 4160411-075

Jurusan : TEKNIK INDUSTRI Fakultas : TEKNOLOGI INDUSTRI Universitas : MERCU BUANA

Telah diperiksa dan disahkan oleh :

Jakarta, Agustus 2009 Koordinator TA / Kaprodi

LEMBAR PERNYATAAN

Saya yang bertanda tangan di bawah ini :

Nama : DARORI

NIM : 4160411-075

Jurusan : TEKNIK INDUSTRI Fakultas : TEKNOLOGI INDUSTRI Universitas : MERCU BUANA

Menyatakan dengan sesungguhnya bahwa laporan tugas akhir ini adalah hasil karya saya sendiri kecuali pada bagian yang telah disebutkan sumbernya.

Tangerang, Agustus 2009

( Darori ) NIM : 4160411-075

LEMBAR PERSETUJUAN

Tugas Akhir dengan judul :

ANALISA KEGAGALAN PROSES PRODUKSI MC TIRE DENGAN METODE FMEA

( FAILURE MODE AND EFFECT ANALYSIS ) DI PT. GAJAH TUNGGAL TBK.

Nama : DARORI

NIM : 4160411-075

Jurusan : TEKNIK INDUSTRI Fakultas : TEKNOLOGI INDUSTRI Universitas : MERCU BUANA

Telah diperiksa dan disetujui oleh :

Jakarta, Agustus 2009 Pembimbing Tugas Akhir

iii LEMBAR PERNYATAAN LEMBAR PERSETUJUAN LEMBAR PENGESAHAN ABSTRAK KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... v DAFTAR GAMBAR ... vi BAB I PENDAHULUAN 1.1 Latar Belakang ... 1 1.2 Perumusan Masalah ... 4 1.3 Tujuan Penelitian ... 4 1.4 Batasan Penelitian ... 5 1.5 Sistematika Penelitian ... 5

BAB II LANDASAN TEORI 2.1 Pengertian Kualitas / Mutu ... 8

2.2 Pengendalian Kualitas / Mutu ... 13

iv

2.4 Pengertian Proses Produksi ... 22

2.5 Pengendalian Mutu Statistik ... 25

BAB III METODOLOGI PENELITIAN 3.1 Sumber Data ... 36

3.2 Pengumpulan Data ... 37

3.3 Pengolahan Data ... 38

3.4 Analisa Data ... 38

3.5 Kesimpulan dan Saran ... 39

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA 4.1 Profil Prusahaan ... 41

4.2 Pengetahuan Ban Luar Roda Dua ... 46

4.3 Proses Produksi Dan Mesin Yang Digunakan ... 52

4.4 Pengumpulan Data Defect Tire ... 75

BAB V ANALISA DEFECT TIRE 5.1 Definisi ... 79

5.2 Analisa Defect ... 81

5.2.1 Fish Bone Diagram ... 81

5.2.2 PFMEA ... 85

BAB VI KESIMPULAN DAN SARAN 6.1 Kesimpulan ... 99

v

DAFTAR TABEL

Halaman

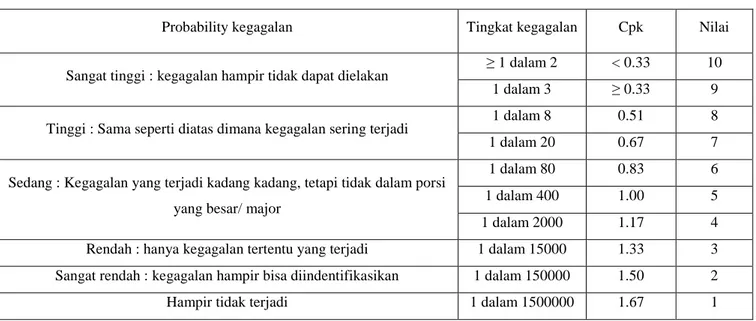

Tabel 2.1 Definisi FMEA Untuk Rating Occurrence ... 32

Tabel 2.2 Definisi FMEA Untuk Rating Severity ... 32

Tabel 2.3 Definisi FMEA Untuk Rating Detectability ... 33

Tabel 4.1 Syarat Penandaan Ban Luar Sepeda Motor ... 49

Tabel 4.2 Pencapaian Kerusakan Tire Tahun 2008 ... 76

Tabel 4.3 Pencapaian Kerusakan Tire 2008 Dari Urutan tarbesar ... 77

Tabel 5.1 Pembuatan Process Flow Chart Dan Risk Assesment Tread Extruding ... 86

Tabel 5.2 Pembuatan Process Flow Chart Dan Risk Assesment Bias Cutting ... 89

Tabel 5.3 Pembuatan Process Flow Chart Dan Risk Assesment Bead Grommet ... 91

Tabel 5.4 Pembuatan Process Flow Chart Dan Risk Assesment Tire Building ... 94

Tabel 5.5 Pembuatan Process Flow Chart Dan Risk Assesment Tire Curing ... 96

Tabel 5.6 Potential Failure Mode and Effect Analysis Untuk Defect Under Cure ... 98

vi

DAFTAR GAMBAR

Halaman

Gambar 2.1 Siklus Kualitas ... 10

Gambar 2.2 Contoh Check Sheet ... 18

Gambar 2.3 Pareto Chart ... 19

Gambar 2.4 Fish Bone Diagram ... 20

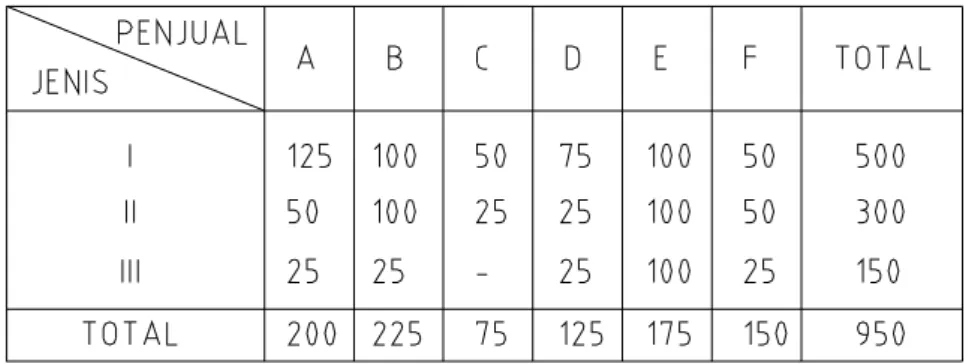

Gambar 2.5 Stratifikasi ... 21

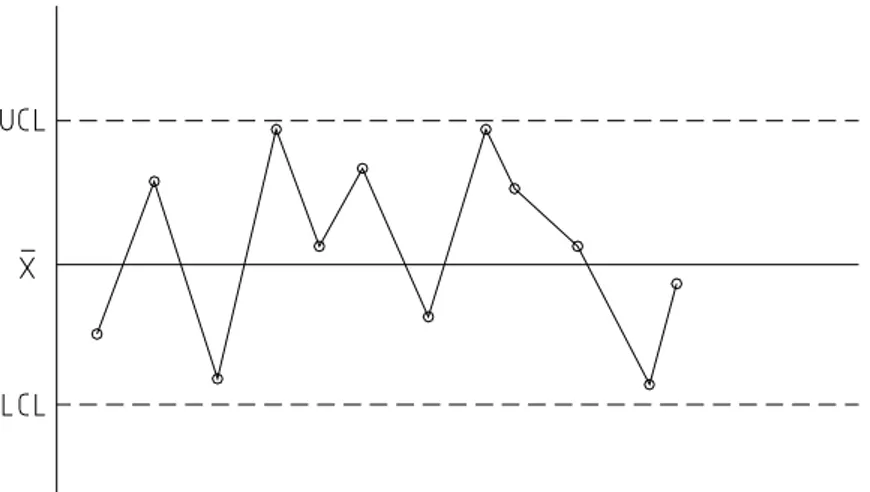

Gambar 2.6 Control Chart ... 22

Gambar 2.7 Peta Pengendali Mutu Proses Statistik Data Variabel ... 27

Gambar 2.8 Peta pengendalian Mutu Proses Statistik Data Atribut ... 28

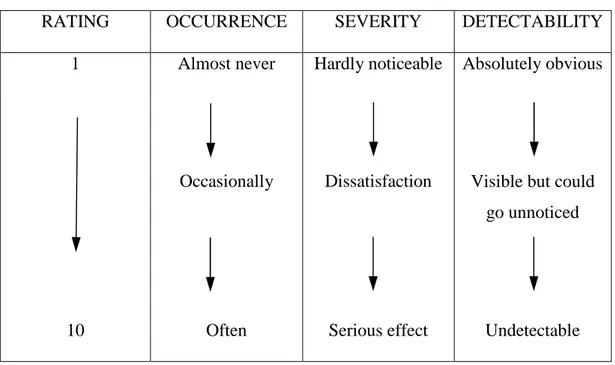

Gambar 2.9 Rating Umum Untuk FMEA ... 31

Gambar 3.1 Kerangka Metodologi Penelitian ... 40

Gambar 4.1 Kontruksi Ban Sepeda Motor ... 46

Gambar 4.2 Penulisan Ukuran Ban Roda Dua ... 50

Gambar 4.3 Penulisan Ukuran Ban Roda Dua (Metric) ... 50

Gambar 4.4 Proses Produksi Tire PT. Gajah Tunggal Tbk ... 53

Gambar 4.5 Compound Sheet ... 55

Gambar 4.6 Compound Tread OES ... 56

Gambar 4.7 Tread ... 59

Gambar 4.8 Ply ... 62

vii

Gambar 4.10 Joint Overlap Bead ... 67

Gambar 4.11 Roll Venting ... 71

Gambar 4.12 Green Tire ... 71

Gambar 4.13 Tire ... 75

Gambar 4.14 Grafik Pareto Defect Tire 2008 ... 78

1 Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

BAB I PENDAHULUAN

1.1Latar Belakang

Dalam kehidupan sehari-hari, sering kali kita mendengar orang membicarakan masalah kualitas / mutu, misalnya mengenai kualitas / mutu sebagian besar produk luar negeri yang lebih baik daripada produk dalam negeri. Apa sebenarnya kualitas itu dan ada hubungan apa antara produsen penghasil produk dan konsumen pemakai produk mengenai persepsi masalah kualitas ini ?

Sebenarnya kualitas merupakan konteks yang memiliki banyak arti. Karena maknanya akan berlainan bagi setiap orang tergantung pada sudut pandangnya. Kualitas sendiri mempunyai kriteria yang dapat berubah secara terus menerus. Ada dua konsep utama dari kualitas yang dapat menjadi tolak ukur apakah suatu produk dapat diterima oleh pasar, yaitu konsep kualitas desain dan konsep kualitas kesesuaian. Kualitas desain merupakan fungsi spesifikasi produk , sedangkan kualitas kesesuaian merupakan suatu ukuran seberapa jauh suatu produk memenuhi persyaratan atau spesifikasi kualitas yang telah ditetapkan ( costumer requirement )

Konsep kualitas yang disebutkan diatas, baik desain maupun kesesuaian akan diketahui dari dapat diterimanya suatu produk oleh pasar atau konsumen. Jadi kedua konsep tersebut bermuara pada satu hulu yaitu produk.

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana Produk adalah sesuatu barang atau jasa untuk memenuhi kebutuhan dan keinginan konsumen secara memuaskan. Produk tidak hanya memuaskan pelanggan, tetapi juga memuaskan dan sekaligus membuat dan membangun keunggulan perusahaan dari berbagai fungsi yang ada seperti penjualan, produksi / operasi dan keuangan, sehingga dapat mengungguli para pesaing di pasar (Sofjan, 1993 : 334).

Produk juga merupakan salah satu dari faktor yang dapat mempengaruhi keunggulan bersaing, disamping harga dan jangkauan distribusinya. Oleh karena itu setiap perusahaan berupaya untuk mengembangkan produknya, agar mampu bersaing dengan produk-produk saingannya di pasar. Unsur yang terpenting dalam produk adalah mutu/kualitas (Sofyan Assauri, 1993 : 333). Faktor utama yang menentukan performansi suatu perusahaan adalah mutu barang dan jasa yang dihasilkan. Produk dan jasa yang bermutu adalah produk dan jasa yang sesuai dengan apa yang diinginkan konsumennya (Ariani, 1999 : 3)

PT. Gajah Tunggal Tbk., salah satu perusahan yang bergerak dibidang manufakturing penghasil ban sepeda motor di tanah air secara tidak langsung harus dapat terus meningkatkan kualitas produknya agar dapat diterima oleh pasar. Mengingat pasar sepeda motor tanah air yang cukup besar dan sangat bergantung kepada penyediaan komponen pendukung sepeda motor tersebut, antara lain produk ban. Dari data yang diperoleh dari Asosiasi Perusahaan Ban Indonesia ( APBI ), sampai dengan tahun 2008 jumlah sepeda motor yang terdaftar di Kepolisian RI hampir mencapai angka 25 juta unit. Dan diperkirakan

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana dalam satu tahun satu unit sepeda motor memerlukan ban pengganti sebanyak dua buah ban. Jadi dalam satu tahun pasar memerlukan sekitar 50 juta buah ban. Sedangkan para perusahaan pesaing baik dari perusahan lokal maupun perusahaan importir yang menyuplai kebutuhan ban lokal dari luar negeri mulai mengkonsentrasikan perhatiannya pada pasar yang cukup besar ini. Oleh karena itu PT. Gajah Tunggal Tbk. harus dapat menyakinkan pasar bahwa produk yang dihasilkan mempunyai kualitas terbaik sehingga dapat mengungguli para pesaingnya.

Salah satu faktor utama dari pencapaian kualitas terbaik dari suatu ban yang dihasilkan oleh PT. Gajah Tunggal adalah dengan meminimalkan cacat produk pada proses produksi. Hal ini selain dapat menekan biaya produksi juga dapat meminimalkan produk dengan kualitas yang jelek terbuang ke pasar yang mengakibatkan brand image market yang jelek pula kepada produk ban yang dihasilkan.

Berdasarkan data cacat pada proses produksi ban (kemudian kita sebut tire) PT. Gajah Tunggal Tbk. tahun 2008 menunjukkan bahwa terdapat cacat produksi tire yang mendominasi rating empat besar hampir di tiap bulan selama tahun 2008, dimana dominasi cacat empat besar tersebut mempunyai prosentase yang cukup besar. Bila hal demikian terus berlangsung menyebabkan produk yang dihasilkan memiliki mutu yang rendah, yang kemudian dapat berdampak pada angka penjualan yang menurun dan nilai keuntungan yang menurun pula. Tingginya angka prosentase tersebut banyak dipengaruhi oleh banyak faktor.

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana Dengan alasan diatas penulis mencoba menganalisa penyebab cacat pada pembuatan ban luar sepeda motor (Motorcycle Tire) di PT. Gajah Tunggal Tbk. dengan menggunakan metode mutu yang telah ada.

1.2. Perumusan Masalah

Dari data akumulasi cacat produksi tire PT. Gajah Tunggal Tbk. Selama tahun 2008 terdapat kerusakan yang mendominasi dengan prosentase yang cukup besar dari total jenis kerusakan tire yang lainnya, sehingga perlu dilakukan analisa penyebab terjadinya kerusakan pada proses produksi tire tersebut dengan menggunakan Metode PFMEA ( Potensial Failure Mode and Effect Analysis ).

1.3. Tujuan Penelitian

Tujuan dari suatu penelitian adalah memecahkan masalah atau sesuatu yang menyimpang dari standard. Dalam hal ini tujuan penulisan dalam melakukan penelitian hingga tersusun laporan tugas akhir ini adalah :

1. Melakukan investigasi data dan proses terhadap angka kerusakan yang terjadi pada proses pembuatan tire di PT. Gajah Tunggal Tbk. 2. Melakukan analisa dan mencari akar penyebab terjadinya kerusakan

pada pembuatan tire di PT. Gajah Tunggal Tbk. dengan menggunakan Fish Bone Diagram.

3. Mencoba mencari alternatif / solusi untuk menghindari kegagalan mutu yang terjadi pada pembuatan tire setelah mengetahui

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana kemungkinan – kemungkinan penyebab dengan menggunakan metode 7 Tools of Quality dan Failure Mode Effect and Analysis (FMEA).

1.4. Batasan Penelitian.

Dalam penelitian agar lebih terarah maka penulis memberikan batasan pada permasalahan antara lain:

1. Penelitian dilakukan pada PT. Gajah Tunggal Tbk.

2. Pengamatan dan analisa dibatasi hanya pada kerusakan tire yang terbesar setiap bulannya selama tahun 2008.

3. Dalam proses produksi tire diasumsikan sudah berjalan normal.

1.5. Sistematika Penulisan

Untuk memberikan gambaran yang jelas mengenai urutan atau struktur tugas akhir ini, penulis membagi pembahasan tersebut menjadi enam bab, yaitu sebagai berikut :

BAB I PENDAHULUAN

Membahas latar belakang masalah, perumusan masalah, tujuan penelitian, batasan penelitian dan sistematika penulisan.

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

BAB II LANDASAN TEORI

Membahas tentang sistem mutu dan pengendalian mutu berdasarkan dari para penulis buku, dan teori-teori yang relevan dan mendukung pada proses pengolahan data.

BAB III METODOLOGI PENILITIAN

Menjelaskan kerangka pemecahan masalah yang

mengemukakan tentang langkah – langkah apa saja yang dilakukan penulis dalam penelitian, pengambilan data, dan penyelesaian masalah serta analisa yang berhubungan dengan laporan ini.

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA

Pada bab ini berisi mengenai profil perusahaan, pegetahuan ban motor roda dua ( tire ) baik fungsi maupun kegunaannya, proses produksi dan mesin yang menunjang proses produksi, data jumlah produksi beserta cacat dan analisa pareto dari cacat produksi selama proses produksi tire tahun 2008.

BAB V ANALISA CACAT PRODUKSI (DEFECT) TIRE

Pada bab ini berisikan definisi terhadap defect dan analisa berdasarkan cause dan effect diagram (fish bone diagram) dan penentuan Failure Mode Effect and Analysis.

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

BAB VI KESIMPULAN DAN SARAN

Bab ini berisikan kesimpulan dan saran yang didapat dari hasil penelitian dalam melakukan analisa penyebab terjadinya defect pada pembuatan tire di PT. Gajah Tunggal Tbk.

8 Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

BAB II

LANDASAN TEORI

2.1 Pengertian Kualitas / Mutu

Menurut Assauri Sofyan, (1993 : 267). Kualitas / Mutu diartikan sebagai faktor-faktor yang terdapat dalam suatu barang/hasil yang menyebabkan barang/hasil tersebut sesuai dengan tujuan untuk apa barang/hasil itu dimaksudkan atau digunakan.

J.M. Juran mengatakan mutu adalah kesesuaian dengan tujuan atau manfaatnya. Menurut W. Edward Deming, mutu harus bertujuan memenuhi kebutuhan pelanggan sekarang dan masa akan datang. Crosby berpendapat bahwa mutu adalah kesesuaian dengan kebutuhan yang meliputi availability, delivery, reliability, maintainability, dan cost effectiveness. Sedangkan menurut A.V. Feigenbaum, mutu merupakan keseluruhan gabungan karakteristik produk dan jasa yang meliputi marketing, engineering, manufacture, dan maintenance dimana produk dan jasa dalam pemakaian akan sesuai dengan harapan pelanggan. Menurut perbendaharaan istilah ISO 84202 dan Standar Nasional Indonesia, mutu adalah keseluruhan ciri dan karakteristik produk atau jasa yang kemampuannya dapat memuaskan kebutuhan, baik yang dinyatakan secara tegas maupun tersamar (Ariani, 1999 : 3).

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana Istilah mutu sangat penting bagi suatu organisasi atau perusahaan, karena (Ariani, 1999 : 4) :

• Mempengaruhi reputasi perusahaan

• Penurunan biaya

• Peningkatan pangsa pasar

• Pertanggung jawaban produk

• Dampak internasional

• Penampilan produk atau jasa

Tingkatan mutu dapat dipengaruhi oleh beberapa faktor, antara lain (Sofjan, 1993 : 269) :

• Fungsi suatu barang

• Wujud luar

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

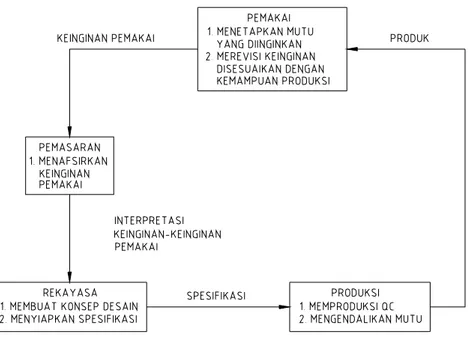

Gambar 2.1 Siklus Kualitas

Dari pengertian pengertian diatas, mutu adalah “Tolak ukur” yang mengindikasikan nilai suatu produk yang mempengaruhi kepuasan dari pelanggan. Mutu sering diartikan kepuasan pelanggan atau konfirmasi tehadap kebutuhan atau persyaratan pelanggan. Mutu tidak terjadi dengan sendirinya melainkan harus dikelola, karena sistem mutu sebagai sarana yang mengatur sumber daya untuk mencapai tujuan mutu dengan penetapan peraturan dimana bila dilaksanakan dan dipelihara akan mencapai hasil yang maksimal.

Menurut David A. Garvin, dimensi mutu untuk industri manufaktur, yaitu (Ariani, 1999 : 7):

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana Performance, yaitu kesesuaian produk dengan fungsi utama produk

itu sendiri atau karakteristik operasi suatu produk

Feature, yaitu ciri khas produk yang membedakan dari produk lain

yang merupakan karakteristik pelengkap dan mampu menimbulkan kesan yang baik bagi pelanggan

Reliability, yaitu kepercayaan pelanggan terhadap produk karena

kehandalannya atau karena kemungkinan rusak yang rendah

Conformance, yaitu kesesuaian produk dengan syarat atau ukuran

tertentu atau sejauh mana karakteristik disain dan operasi memenuhi standar yang telah ditetapkan

Durability, yaitu tingkat keawetan produk atau lama umur produk

Serviceability, yaitu kemudahan produk itu bila akan diperbaiki atau

kemudahan memperoleh komponen produk tersebut Maksud dan tujuan Pengawasan mutu (Sofjan 1993 : 274) :

1. Agar barang hasil produksi dapat mencapai standar mutu yang telah ditetapkan

2. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin 3. Mengusahakan agar biaya disain dari produk dan proses dengan

menggunakan mutu produksi tertentu dapat menjadi sekecil mungkin.

4. Mengusahakan agar biaya produksi dapat menjadi serendah mungkin.

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana Kegiatan mutu sangat luas, karena semua yang sangat berpengaruh terhadap mutu harus dimasukkan dan diperhatikan. Secara garis besar, pengawasan mutu dapat dibedakan menjadi dua tingkatan yaitu :

Pengawasan selama pengolahan (Proses)

Banyak cara-cara pengawasan mutu yang berkenaan dengan proses yang teratur. Contoh atau sample yang diambil jarak waktu yang sama, dan dilanjutkan pengecekan statistik untuk melihat apakah proses dimulai dengan baik atau tidak apabila terjadi kesalahan maka selanjutnya diinformasikan pada pelaksana semula untuk penyesuaian kembali dan, cause and effect diagram potensi kegagalan mutu, control chart sebelum perbaikan potensi kegagalan pengawasan harus sesuai urutan dan teratur.

Pengawasan atas barang hasil yang telah diselesaikan.

Walau telah diadakan pengawasan mutu dalam tingkat-tingkat proses, tetapi tidak menjamin bahwa tidak ada hasil yang rusak atau kurang baik ataupun tercampur dengan hasil yang baik. Untuk menjaga agar barang barang hasil yang cukup baik atau yang paling sedikit rusaknya, tidak keluar atau lolos dari pabrik sampai ke costumer / pembeli, maka perlu adanya pengawasan mutu atas barang hasil akhir / produk selesai.

Dunia ini tampaknya menyusut karena kompetisi global berkembang dan menyentak perusahaan yang kokoh satu demi satu. Konsumen yang memperoleh

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana informasi berada dalam posisi untuk meminta barang dan jasa yang bermutu paling baik, yang ditawarkan oleh perusahaan global. Harga-harga yang rendah dan tenggang waktu pengiriman yang pendek, dan fleksibilitas juga diminta. Sebagai tambahan kadang konsumen mencari jasa yang baik, jujur dan membantu dari pemberi jasa.

Tujuan dari mutu harus merupakan produk dan jasa yang dapat memberikan kepuasan pelanggan.

2.2 Pengendalian Kualitas / Mutu

Pengendalian mutu adalah merupakan proses untuk mempertahankan standar dan bukan untuk menciptakan, dalam hal ini standar dijaga melalui proses pemilihan, pengukuran dan koreksi kerja, sehingga produk/jasa yang terjadi dari proses tersebut sesuai dengan standar. Sehingga dalam tindakan yang diambil suatu perusahaan dalam rangka meningkatkan efektifitas dan efisiensi dari proses dan kegiatan untuk memberikan manfaat tambahan bagi organisasi itu sendiri maupun pelanggannya.

Tujuan pelaksanaan pengendalian mutu adalah :

• Pencapaian kebijaksanaan dan target perusahaan secara effisien

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

• Peningkatan moral karyawan

• Pengembangan kemampuan tenaga kerja

2.2.1 Cara-cara Menjalankan Pengawasan Kualitas / Mutu

Pada setiap tahapan dan siklus dari pemikiran tentang hasil sampai perencanaan pengumpulan bahan-bahan pengolahan, pengepakan, penjualan dan lamanya suatu hasil dapat dipergunakan, maka perlu dijalankan pengawasan terhadap mutu yang dalam hal ini dapat dilakukan dengan tiga cara yaitu inspeksi, pemberian keterangan, dan penyelidikan ( inspection, inform and investigate). Dengan inspeksi dapatlah ditemukan sampai mana barang memiliki mutu yang dikehendaki. Apabila keterangan-keterangan yang didapat selama inspeksi diteruskan ke bagian lain, maka bagian tersebut akan diberi kepastian bahwa kegiatan bagian mereka dalam proses telah dilakukan dengan baik atau perlu diperingati tentang penyimpangan-penyimpangan yang harus dibetulkan.

Dengan menyelidiki jalannya penyimpangan, sehingga kemungkinan kegiatan yang mungkin salah dalam suatu bagian, maka kegiatan produksi selanjutnya dihentikan dan cara-cara untuk menghindari terjadinya kesalahan lagi perlu diberikan.

2.2.2 Hal-hal Yang Mempengaruhi Derajat Pengawasan Kualitas / Mutu

Dengan istilah proses dimaksudkan adalah suatu pekerjaan yang dilakukan berulang-ulang oleh mesin dan/atau orang-orang dimana dibutuhkan

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana kesesuaian dengan spesifikasi. Derajat/tingkat pengawasan mutu yang dapat dilakukan atas proses-proses tersebut, hal tersebut tergantung pada faktor-faktor berikut (Sofjan 1993 : 276) :

• Kemampuan proses

Batas-batas yang ingin dicapai haruslah disesuaikan dengan kemampuan proses yang ada. Tidak akan ada gunanya kita mencoba mengawasi suatu proses dalam batasan-batasan yang melebihi kemampuan/kesanggupan proses yang ada.

• Spesifikasi yang berlaku

Spesifikasi dari hasil produksi yang ingin dicapai harus dapat berlaku, bila ditinjau dari segi kemampuan proses dan keinginan atau kebutuhan si pemakai/konsumen yang ingin dicapai dari hasil produksi tersebut.

• Afkiran / scrap yang dapat diterima

Tujuan untuk mengawasi mutu proses adalah untuk dapat mengurangi bahan / barang-barang dibawah standar, bahan-bahan / barang-barang afkiran menjadi seminimal mungkin. Derajat pengawasan yang dilakukan akan tergantung banyak atau tidaknya bahan atau barang yang dibawah standar.

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

• Ekonomisnya kegiatan produksi

Ekonomisnya atau efisiennya suatu kegiatan produksi tergantung pada seluruh proses yang ada didalamnya. Karena suatu barang diproses dengan berbeda-beda dan dengan biaya yang berbeda.

2.3 Alat dan Teknik Perbaikan Kualitas / Mutu

Ada beberapa alat yang sering digunakan dalam memperbaiki kondisi perusahaan untuk dapat meningkatkan mutu produk atau jasa yang dihasilkannya. Teknik dan alat tersebut dapat berwujud 2 jenis, yaitu yang menggunakan data verbal dan yang menggunakan data numeric, biasa yang disebut Seven Tools of Quality (Ariani, 1999 : 17).

2.3.1 Alat-alat yang menggunakan data verbal tersebut antara lain : 2.3.1.1 Flow Chart

Flow chart adalah gambaran skematik atau diagram yang menunjukkan seluruh langkah dalam suatu proses dan menunjukkan bagaimana langkah itu saling berinteraksi satu sama lain. Flowchart digambarkan dengan simbol-simbol dan setiap orang yang bertanggung jawab untuk memperbaiki suatu proses harus mengetahui seluruh langkah dalam proses tersebut. Flowchart digunakan untuk berbagai tujuan, antara lain :

• Memberikan pengertian dan petunjuk tentang jalannya proses

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

• Mengetahui langkah-langkah yang perlu dan langkah-langkah yang tidak perlu

• Mengetahui dimana pengukuran dapat dilakukan

• Menggambarkan sistem total

2.3.1.2 Brainstorming

Brainstorming adalah cara untuk memacu pemikiran kreatif guna mengumpulkan ide-ide dari suatu kelompok dalam waktu yang relatif singkat. Ide dalam brainstorming tersebut dapat digunakan untuk analisa selanjutnya. Alat yang sering membantu analisa tersebut antara lain cause and effect diagram, affinity diagram, dan tree diagram.

2.3.1.3 Affinity Diagram

Affinity diagram dikembangkan oleh Jiro Kawakita pada tahun 1950an dan sering menggunakan hasil brainstorming untuk mengorganisasikan informasi, sehingga mudah dipahami untuk mengadakan perbaikan proses. Affinity diagram sangat berguna untuk menyaring data yang berjumlah besar dan menciptakan pola pikir baru.

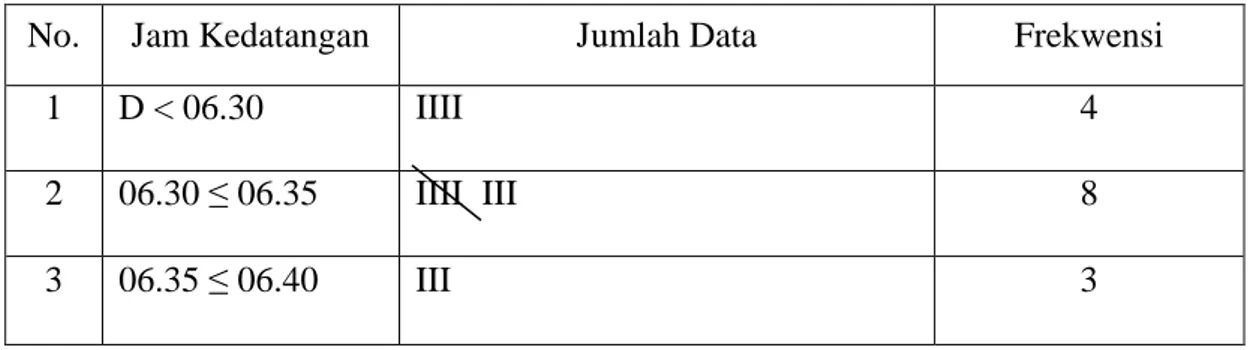

2.3.2 Sedangkan alat-alat yang menggunakan data numerik antara lain : 2.3.2.1 Check Sheet

Check sheet adalah alat yang sering digunakan untuk menghitung seberapa sering sesuatu itu terjadi dan sering digunakan dalam pengumpulan dan pencatatan data. Data yang sudah terkumpul tersebut kemudian dimasukkan ke dalam grafik seperti Pareto Chart ataupun Histrogram untuk kemudian dilakukan

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana analisa terhadapnya. Check sheet ini dapat digunakan sebagai alat bantu dalam tahap pelaksanaan (do) dalam Plan-Do-Check-Action cycle.

No. Jam Kedatangan Jumlah Data Frekwensi

1 D < 06.30 IIII 4

2 06.30 ≤ 06.35 IIII III 8

3 06.35 ≤ 06.40 III 3

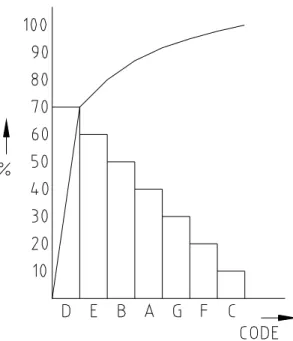

Gambar 2.2 Contoh Cheeck Sheet 2.3.2.2 Pareto Chart

Pareto Chart dikembangkan oleh seorang ahli yang bernama Vilfredo Pareto. Diagram Pareto adalah alat yang digunakan untuk membandingkan berbagai kategori kejadian yang disusun menurut ukurannya untuk menentukan pentingnya atau prioritas kategori kejadian-kejadian atau sebab-sebab kejadian yang akan dianalisa, sehingga kita dapat memusatkan perhatian pada sebab-sebab yang mempunyai dampak terbesar terhadap kejadian tersebut.

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

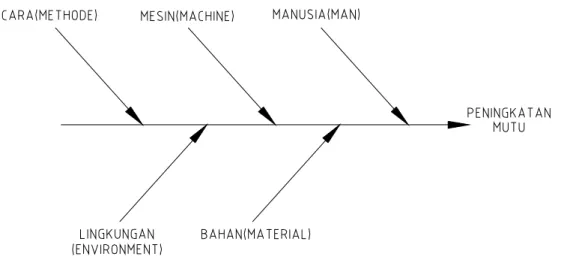

Gambar 2.3 Pareto Chart 2.3.2.3 Cause and Effect Diagram

Cause and effect diagram digunakan untuk menganalisis persoalan dan faktor-faktor yang menimbulkan persoalan tersebut. Dengan demikian diagram tersebut dapat digunakan untuk menjelaskan sebab-sebab suatu persoalan. Cause and Effect Diagram juga disebut Ishikawa Diagram dan dikembangkan oleh Dr. Kaoru Ishikawa. Diagram tersebut juga disebut Fish bone diagram karena berbentuk seperti kerangka ikan.

Cause and Effect Diagram dapat dipergunakan untuk hal-hal sebagai berikut :

• Untuk menyimpulkan sebab-sebab variasi dalam proses

• Untuk mengidentifikasi kategori dan subkategori sebab-sebab yang mempengaruhi suatu karakteristik kualitas tertentu.

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

• Untuk memberikan petunjuk mengenai macam-macam data yang perlu dikumpulkan

Cause and Effect Diagram terutama berguna dalam tahap perencanaan (plan) dari Plan-Do-Check-Action cycle karena dapat membantu mengidentifikasi sebab-sebab proses yang mempunyai peranan bagi timbulnya efek yang tidak dikehendaki oleh pelanggan.

Gambar 2.4 Fish Bone Diagram 2.3.2.4 Stratifikasi

Stratifikasi adalah menguraikan dan mengelompokkan data menjadi unsur-unsur tunggal persoalan, sehingga menjadi lebih jelas. Kegunaannya untuk menemukan persoalan, penyebab persoalan dan untuk menyiapkan Diagram Pareto.

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

Gambar 2.5 Stratifikasi 2.3.2.5 Control Chart

Control Chart adalah grafik yang menyerupai run chart yang digunakan untuk menentukan apakah suatu proses berada dalam keadaan in control atau out of control. Control limit yang meliputi batas atas (upper control limit) dan batas bawah (lower control limit) dapt membantu kita untuk menggambarkan performansi yang diharapkan dari suatu proses, yang menunjukkan bahwa proses tersebut konsisten. Dengan mengetahui kondisi proses, maka kita dapat mengetahui sumber variasi proses, apakah merupakan common cause atau special cause. Apabila merupakan special cause, kita dapat mengadakan perubahan tanpa mengubah proses secara keseluruhan, tetapi bila merupakan common cause maka kita tidak dapat mengadakan perubahan. dalam siklus PDCA, control chart digunakan dalam tahap pelaksanaan (do) dan pengujian (check).

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

Gambar 2.6 Control Chart

2.4 Pengertian Proses Produksi

Menurut Assauri Sofyan (1993 : 37) menyatakan bahwa Kegiatan produksi dan operasi merupakan kegiatan mentranformasikan masukan (input) menjadi keluaran (output) yang berupa barang atau jasa. Usaha untuk memenuhi ketepatan pengadaan barang dan nilai kualitas yang terjaga sesuai yang dijanjikan maka perusahaan harus senantiasa melakukan perbaikan yang berkesinambungan dan peningkatan sistem produksi dalam rangka mencapai salah satu tujuan dari perusahaan tersebut.

Produksi dan operasi adalah merupakan suatu sistem untuk menyediakan barang-barang dan jasa-jasa yang dibutuhkan dan akan dikonsumsi oleh anggota masyarakat (Sofjan, 1993 : 34).

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana Proses produksi selain dapat diartikan suatu proses tranformasi atau perubahan dari input – proses - output, dapat juga dikatakan cara atau teknik untuk menciptakan dan menambah fungsi dari barang dan jasa dengan menggunakan sumber-sumber antara lain : tenaga kerja, bahan dan dana yang ada.

Ada tiga cara proses produksi untuk memperoleh hasil produksi yaitu : 1. Proses produksi yang kontinyu dimana peralatan produksi yang

digunakan diatur dengan memperhatikan urutan-urutan kegiatan dalam menghasilkan produk, serta arus proses telah distandarisasi. 2. Proses produksi yang terputus-putus, dimana kegiatan produksi

dilakukan tidak standard. Dilakukan dengan keluwesan (flexible) menurut berbagai produk dan ukuran.

3. Produksi yang bersifat proyek, dilakukan pada tempat dan waktu yang berbeda.

Menurut Assauri Sofyan. (1993 : 30), empat macam fungsi dari produksi antara lain :

1. Proses (process) berarti metode atau teknik yang digunakan.

2. Jasa-jasa (service) adalah suatu badan pengorganisasian untuk penetapan teknik sehingga proses dapat dipergunakan secara efektif. 3. Perencanaan (planning) yang merupakan hubungan korelasi dan

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana 4. Pengawasan (controlling) untuk menjamin bahwa maksud dan tujuan

dari pemakaian bahan dan pelaksanaannya.

Dari uraian diatas dapat diketahui bahwa dalam kegiatan produksi perlu adanya usaha pengkoordinasian, agar kegiatan produksi yang dilakukan dapat efektif dan efisien seperti apa yang diharapkan. Untuk melakukan pengkoordinasian ini yang terpenting bukan hanya pengawasan dan perencanaan saja tetapi yang paling penting adalah kebijaksanaan produksi pengontrolan (production policy). Karena tujuan dari kegiatan produksi adalah tujuan dari perusahaan juga.

Menurut Assauri Sofyan (1980), tujuan dari perencanaan dan pengawasan produksi adalah :

1. Untuk mengusahakan perusahaan dapat menguasai pasar yang luas. 2. Untuk mengusahakan perusahaan dapat berproduksi pada tingkat

yang efisiensi dan efektifitas yang tinggi.

3. Untuk bisa menggunakan modalnya secara optimal mungkin.

Hal tersebut diatas dimungkinkan apabila perusahaan bisa menjual produk dalam jumlah banyak, sehingga volume produksinya menjadi lebih besar lagi. Sehingga perusahaan akan mampu berproduksi dengan biaya yang rendah dan dapat menentukan harga jual yang rendah sehingga mampu bersaing.

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana Menurut Assauri Sofyan (1999) tujuan perusahaan pada umumnya dalam berproduksi dapat disimpulkan antara lain :

Berproduksi dengan sukses. Berproduksi dengan ekonomis.

Berproduksi dengan dapat menyelesaikan pembutan barang atau jasa tepat pada waktunya dan juga arah tujuannya.

Berproduksi dengan mengharapkan keuntungan.

Kegiatan pengendalian dan pengawasan yang dilakukan dalam pelaksanaan fungsi produksi dan operasi adalah pengendalian operasionalnya, pengendalian mutu, persediaan, dan pengawasan biaya. Dengan demikian kita mengetahui usaha pengkoordinasian segala aktifitas yang menyangkut kegiatan produksi menjadi tanggung jawab pimpinan produksi atau kepala pabrik, maka seorang manajer produksi dapat melimpahkan wewenang atau otoritasnya kepada kepala bagian perencanaan dan pengawasan produksi atau Production Planning and Controling (P.P.C) dengan tugas dan kewajiban yang jelas sehingga apa yang menjadi tanggung jawabnya dapat diselesaikan dengan sebaik-baiknya.

2.5 Pengendalian Mutu Statistik

Pengendalian mutu statistik dapat dibagi kedalam pengendalian mutu proses, yaitu pengendalian mutu produk selama masih berada dalam proses dan pengendalian produk jadi. Untuk pengendalian mutu proses dapat digunakan alat

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana pengendali yang disebut Peta Pengendali Proses (Process Control Chart) atau sering disingkat dengan control chart. Perusahaan yang menganut filosofi TQM hanya melakukan pengendalian mutu selama masih berada dalam proses, sehingga hanya digunakan Peta Pengendali Proses (Ariani, 1999 : 99)

Pengendalian mutu proses statistik adalah pengendalian mutu produk selama masih ada dalam proses. Dalam mengadakan pengendalian mutu tersebut dapat digambarkan batas atas (upper control limit) dan batas bawah (lower control limit) beserta garis tengahnya (center line). Pengendalian mutu proses statistik meliputi pengendalian mutu proses untuk data variabel dan pengendalian mutu proses untuk data atribut.

2.5.1 Pengendalian Mutu Proses Statistik Data Variabel

Yang dimaksud dengan data variabel adalah data mengenai ketetapan pengukuran produk yang masih berada dalam proses dengan standar yang telah ditetapkan. Pengukuran ini meliputi pengukuran panjang, diameter, ketebalan, lebar, dan sebagainya. Penyimpangan dari pengukuran yang diharapkan tetapi masih ada di bawah batas atas (UCL) atau diatas batas bawah (LCL) masih dianggap sebagai produk yang baik yang berarti dalam proses terdapat berbagai variasi atau penyimpangan. Namun bila data pengukuran yang dihasilkan ada diluar batas pengendalian, maka proses produksi tersebut dianggap berada diluar batas pengendalian (out of control) yang berarti proses tersebut mengalami kerusakan. Pengukuran yang ada pada center line adalah pengukuran yang diharapkan dapat tercapai.

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

Gambar 2.7 Peta Pengendali Mutu Proses Statistik Data Variabel

Peta pengendali mutu proses statistik data variabel meliputi:

Peta pengendali rata-rata (mean chart atau X-chart) yang digunakan untuk mengetahui penyimpangan pengukuran dari pengukuran rata-rata panjang, lebar, tinggi, berat, diameter, dan sebagainya.

Peta pengendali range (R-chart) dan peta pengendali standar deviasi (SD-chart) yaitu peta pengendali untuk mengetahui tingkat keakurasian proses. R-chart lebih mudah diterapkan dari pada SD- chart, tetapi SD-chart lebih tepat digunakan.

Peta Pengendali individu (Individual control chart) yaitu peta pengendali yang digunakan apabila perusahaan hanya memproduksi satu unit dalam setiap harinya.

Peta pengendali regresi/kecenderungan (trend-chart) yaitu peta pengendali untuk perusahaan yang mempunyai data yang bentuknya merupakan suatu kecenderungan naik atau turun.

Waktu Pengukuran

Upper Control Limit

Lower Upper Limit Centerline

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

2.5.2 Pengendalian Mutu Proses Statistik Data Atribut

Yang dimaksud dengan data atribut adalah data mengenai ketepatan pengukuran produk yang masih berada dalam proses dengan standar yang telah ditetapkan. Pengukuran ini meliputi pengukuran cacat atau tidak, nyala atau tidak, dan sebagainya. Penyimpangan dari pengukuran yang diharapkan tetapi masih ada di bawah batas atas (UCL) atau di atas batas bawah (LCL) atau ada di bawah batas bawah masih dianggap sebagai produk yang baik yang berarti dalam proses terdapat berbagai variasi atau penyimpangan. Namun bila data pengukuran yang dihasilkan ada diluar batas pengendalian yaitu yang ada diatas batas, maka proses produksi tersebut dianggap berada diluar batas pengendalian (out of control) yang berarti proses tersebut mengalami kerusakan. Data pengukuran yang ada dibawah batas bawah (LCL) justru produk yang baik karena jumlah atau proporsi produk cacatnya kecil. Bila data ada diluar batas pengendalian, perlu diadakan revisi terhadap peta pengendalian tersebut sehingga data pengukuran berada dalam batas pengendalian (in control).

Gambar 2.8 Peta Pengendalian Mutu Proses Statistik Data Atribut Cacat

Waktu

Lower Center Limit Centerline

Upper Center Limit

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana Peta pengendali mutu proses statistik data atribut meliputi :

P-chart atau np-chart, yaitu peta pengendali proses untuk mengetahui proporsi produk cacat dalam suatu sampel. np-chart hanya digunakan untuk banyaknya sampel yang sama dalam setiap kali observasi, sedang p-chart dapat digunakan untuk banyaknya sampel sama maupun bervariasi untuk setiap observasi.

C-chart atau U-chart, yaitu peta pengendali proses untuk mengetahui banyaknya cacat dalam satu unit produk. C-chart hanya digunakan untuk banyaknya sampel yang sama untuk setiap kali observasi, sedang u-chart digunakan untuk banyaknya sampel sama maupun bervariasi untuk setiap kali observasi.

2.5.3 Failure Mode and Effect Analysis ( FMEA )

Failure Mode and Effect Analysis adalah suatu penaksiran elemen per elemen secara sistematis untuk menyoroti akibat-akibat dari kegagalan komponen, produk, proses atau system memenuhi keinginan dan spesifikasi konsumen, termasuk keamanan. Hal ini ditandai dengan nilai yang tinggi atas elemen dari komponen, produk, proses atau sistem yang memerlukan prioritas penanganan untuk mengurangi kegagalan melalui desain ulang, perbaikan secara terus-menerus, pendukung keamanan, tinjauan perancangan, dll. Hal itu dapat dilaksanakan pada tahap perancangan dengan reliabilitas data menggunakan pengetahuan tentang rata-rata tingkat kegagalan untuk komponen dan produk yang ada saat ini.

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana Untuk dapat berkompetisi, sebuah organisasi harus terus meningkatkan diri. FMEA adalah sebuah teknik yang memberikan sebuah metodologi untuk memudahkan peningkatan proses. Dengan menggunakan metode FMEA, organisasi dapat mengidentifikasi dan mengurangi keperluan dini dalam pengembangan sebuah proses atau desain. Kualitas dalam memperoleh komponen atau pelayanan dapat meningkat ketika organisasi bekerja dengan supplier mereka untuk mengimplementasikan FMEA dalam organisasi mereka. Adapun keuntungan dari penerapan FMEA meliputi :

• Mengurangi ‘lead time’ dari perubahan Engineering

• Mengurangi metode ‘trial error’

• Mengurangi rework, aktivitas redesign

• Mengurangi reject rate dan biaya Bagaimana Implementasi FMEA bekerja ?

Langkah – langkah dan konsep – konsep kunci adalah sebagai berikut : Tentukan siapa pelanggannya

Buat list apa yang diharapkan dari desain, dan apa yang tidak diinginkan untuk terjadi

Buat analisa resiko

Input dan tools yang digunakan Mulai, evaluasi dan perbaikan Revisi apabila terjadi masalah

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana Rating occurrence, severity dan detectability dinyatakan dalam skala dari 1 sampai 10 dan digambarkan dalam gambar berikut :

RATING OCCURRENCE SEVERITY DETECTABILITY

1 Almost never Hardly noticeable Absolutely obvious

Occasionally Dissatisfaction Visible but could go unnoticed

10 Often Serious effect Undetectable

Gambar 2.9 Rating Umum Untuk FMEA

Untuk keterangan lebih lanjut tentang rating occurrence, severity dan detectability dapat dilihat pada tabel di bawah ini :

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

Tabel 2.1 Definisi FMEA untuk Rating Occurrence

Probability kegagalan Tingkat kegagalan Cpk Nilai

Sangat tinggi : kegagalan hampir tidak dapat dielakan

≥ 1 dalam 2 < 0.33 10 1 dalam 3 ≥ 0.33 9 Tinggi : Sama seperti diatas dimana kegagalan sering terjadi

1 dalam 8 0.51 8 1 dalam 20 0.67 7 Sedang : Kegagalan yang terjadi kadang kadang, tetapi tidak dalam porsi

yang besar/ major

1 dalam 80 0.83 6 1 dalam 400 1.00 5 1 dalam 2000 1.17 4 Rendah : hanya kegagalan tertentu yang terjadi 1 dalam 15000 1.33 3 Sangat rendah : kegagalan hampir bisa diindentifikasikan 1 dalam 150000 1.50 2 Hampir tidak terjadi 1 dalam 1500000 1.67 1

Tabel 2.2 Definisi FMEA untuk Rating Severity

Akibat Kriteria : Tingkat bahaya akibat dari kegagalan. Nilai

Bahaya tanpa adanya peringatan

Dapat membahayakan mesin atau assembling operator. Nilai severity sangat tinggi apabila kegagalan yang terjadi dapat membahayakan keselamatan dalam pengoprasian kendaraan atau melanggar peraturan pemerintah. Kegagalan yang terjadi tanpa adanya peringatan.

10

Bahaya tapi ada peringatan sebelumnya

Dapat membahayakan mesin atau assembling operator. Nilai severity sangat tinggi apabila kegagalan yang terjadi dapat membahayakan keselamatan dalam pengoprasian kendaraan atau melanggar peraturan pemerintah. Kegagalan yang terjadi didahului oleh peringatan.

9

Sangat tinggi

Sangat mengganggu produksi. 100% produk kemungkinan harus dibuang. Kendaraan tidak berfungsi, kehilangan fungsi utamanya. Customer sangat tidak puas.

8

Tinggi

Agak mengganggu produksi. Produk kemungkinan harus disortir dan sebagian ( kurang dari 100%) dibuang. Kendaraan masih berfungsi tetapi tingkat kenyamanannya berkurang. Customer tidak puas.

7

Sedang

Sedikit menggaggu produksi. Sebagai produk (kurang dari 100%) harus dibuang tanpa harus disortir. Kendaran berfungsi tetapi beberapa faktor kenyamanan tidak berfungsi.

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

Rendah

Agak mengganggu produksi. 100% produk harus kemungkinan harus diperbaiki. Kendaraan / item berfungsi, tetapi tidak maksimal. Beberapa Customer yang berpengalaman kurang puas

5

Sangat Rendah

Agak mengganggu produksi. Produk kemuingkinan harus disortir dan sebagaian (kurang dari 100%) harus diperbaiki. Penampilan dan rattle(sedikit berisik) sehingga kurang nyaman. Gangguan dirasakan oleh kebanyakan customer.

4

Kecil

Sedikit mengganggu produksi. sebagaian (kurang dari 100%) produk harus diperbaiki dijalur produksi tetapi bukan ditempat pemasangan. Penampilan dan rattle (sedikit berisik) sehingga mengurangi kenyamanan. Gangguan dirasakan oleh rata - rata Customer.

3

Sangat kecil

Sedikit mengganggu produksi. sebagaian (kurang dari 100%) produk harus diperbaiki dijalur produksi dan tempat pemasangan. Penampilan dan rattle(sedikit berisik) sehingga mengurangi kenyamanan. Gangguan dirasakan oleh Customer yang teliti.

2

Tidak ada effect Tidak ada effect 1

Tabel 2.3 Definisi FMEA untuk Rating Detectability

Detection

Kreteria : Kemungkinan cacat komponen bisa dideteksi oleh proses control yang ada, sebelum diproses lebih lanjut, atau sebelum part dikirim ke Customer.

Nilai

Hampir tidak bisa dideteksi Tidak diketahui control yang dapat mendetksi 10 Sangat kecil Sangat kecil kemungkinan Kontrol yang dapat mendeteksi kegagalan 9

Kecil Kecil kemungkinan Kontrol yang ada dapat mendeteksi kegagalan 8 Sangat rendah Sangat rendah kemungkinan Kontrol yang ada dapat mendeteksi kegagalan 7 Rendah Rendah kemungkinan Kontrol yang ada dapat mendeteksi kegagalan 6 Sedang Sedang kemungkinan Kontrol yang ada dapat mendeteksi kegagalan 5 Agak besar Agak besar kemungkinan Kontrol yang ada dapat mendeteksi kegagalan 4 Besar Beasar kemungkinan Kontrol yang ada dapat mendeteksi kegagalan 3 Sangat besar Sangat Besar kemungkinan Kontrol yang ada dapat mendeteksi kegagalan 2 Hampir Hampir pasti kemungkinan Kontrol yang ada dapat mendeteksi kegagalan 1

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana Risk Priority Number (RPN) merupakan perkalian dari rating occurrence (O), severity (S) dan detectability (D) :

RPN = O x S x D

Angka ini seharusnya digunakan sebagai panduan untuk mengetahui masalah yang paling serius, dengan indikasi angka yang paling tinggi memerlukan penanganan serius.

35 Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana BAB III

METODOLOGI PENELITIAN

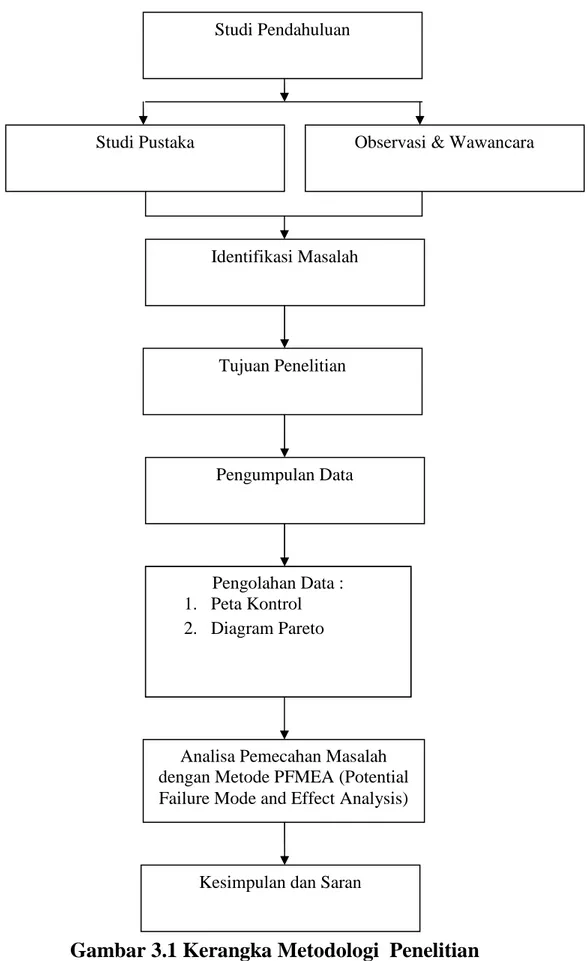

Dalam melakukan penelitian terdapat rangkaian tahapan – tahapan yang perlu dilakukan oleh penulis yang bersifat sistematis. Tahapan yang satu dengan tahapan yang lain harus saling berhubungan dan saling menunjang, dimana satu tahapan yang telah selesai dilakukan sangat menentukan terhadap tahapan selanjutnya yang akan dilakukan. Metode penelitian atau kerangka pemecahan masalah merupakan tahap – tahap penelitian yang harus direncanakan dan ditetapkan terlebih dahulu sebelum melakukan penelitian langsung terhadap obyek yang akan diteliti. Dengan adanya informasi penyusunan metodologi penelitian ini maka kegiatan penelitian akan menjadi lebih terarah dan memudahkan dalam melakukan analisa terhadap permasalahan yang ada.

Langkah – langkah yang baik dan jelas akan sangat mendukung keberhasilan kegiatan penelitian yang akan dilakukan. Penulis akan paham dengan jelas urutan – urutan kegiatan yang harus dilakukan dan mendapatkan informasi yang jelas tiap – tiap tahapan penelitian tersebut.

Disamping itu langkah – langkah penilitian haruslah terarah dan saling mendukung antara satu dengan yang lainnya. Sebelum melakukan tahapan penelitian selanjutnya, hendaknya dipahami terlebih dahulu tahapan penelitian

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana yang telah dilakukan. Agar dalam melakukan tahapan berikutnya penulis benar – benar memahami apa yang akan dilakukan dan tujuan pelaksanaan kegiatan tersebut.

Dalam langkah melakukan penelitian, hal pertama yang harus dilakukan adalah studi lapangan. Studi lapangan disini dimaksudkan untuk mengetahui kondisi sebenarnya yang terdapat dalam perusahaan. Dengan adanya studi lapangan, penulis dapat melihat secara langsung permasalahan yang ada, dan keadaan kegiatan produksi yang sedang berlangsung. Kegiatan yang akan diamati di sini adalah kegiatan produksi pembuatan ban sepeda motor ( tire ) pada perusahaan PT. Gajah Tunggal Tbk.

3.1 Sumber Data

Sebagai sumber data dalam penelitian ini digunakan data primer dan data sekunder, yaitu :

1. Data Primer

Yaitu data yang diperoleh secara langsung dari sumber yang diamati dan dicatat untuk pertama kalinya. Untuk memperoleh data dilakukan dengan cara :

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana a. Metoda Observasi, yaitu dengan cara pengamatan dan pencatatan langsung

terhadap obyek yang diteliti.

b. Wawancara (Interview), yaitu proses pengumpulan data melalui hubungan komunikasi atau tanya jawab langsung mengenai obyek yang diteliti dengan orang yang berhak atau memiliki wewenang.

2. Data Sekunder

Yaitu data yang bersumber dari hasil penelitian sebelumnya dan mempunyai kaitan dengan obyek yang akan diteliti, untuk memperoleh data sekunder dapat dilakukan dengan riset kepustakaan atau metoda pengumpulan data yang dilakukan dengan cara mengambil bahan – bahan dari buku – buku atau literatur / dokumen dari perusahaan serta keterangan lain yang ada hubungannya dengan obyek yang akan diteliti.

Karena dalam penelitian ini menitik beratkan pada pengendalian kualitas pada proses produksi, maka hal yang berhubungan dengan biaya (cost) baik itu biaya bahan baku, biaya produksi dan biaya tenaga kerja tidak disinggung dalam penulisan ini.

3.2 Pengumpulan Data

Setelah mengindentifikasi permasalahan yang ada, langkah selanjutnya adalah mulai melakukan pengamatan untuk mendapatkan data – data yang perlu diolah untuk memudahkan kegiatan analisa. Dan sebelum melakukan

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana pengumpulan data, perlu diketahui terlebih dahulu data – data yang akan diambil dan dari bagian mana data – data tersebut diperoleh.

Pengumpulan data yang dilakukan penulis dalam penyusunan tugas akhir ini adalah laporan data produk cacat dibagian proses produksi. Laporan data produk caca yang diambil adalah data produk cacat selama periode produksi tahun 2008, beserta dengan klasifikasi berdasarkan jenis – jenis cacatnya.

3.3 Pengolahan Data

Data – data yang telah dikumpulkan tadi selanjutnya akan dioleh untuk memudahkan kegiatan analisa. Pada bagian pengolahan data ini penulis akan memakai alat – alat bantu pengendalian kualitas statistik untuk memantau langsung kualitas dari produk yang dihasilkan. Adapun alat – alat bantu yang dipergunakan adalah flow chart, diagram pareto, check sheet, fish bone diagram, FMEA.

3.4 Analisa Pembahasan

Kegiatan ini merupakan penggalian informasi yang berdasarkan pada hasil – hasil yang didapat dari pengolahan data sebelumnya. Hasil kegiatan analisa diharapkan untuk mendapatkan suatu pemecahan terhadap permasalahan yang diamati tadi.

Diagram sebab akibat merupakan alat bantu statistik yang sangat berguna untuk menganalisa hasil pengolahan data untuk mencari pemecahan

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana masalah. Dengan diagram ini akan diketahui faktor – faktor apa saja yang berpengaruh terhadap timbulnya keadaan produk cacat tersebut. Dan masing – masing faktor tersebut diteliti lebih spesifik lagi, sehingga pada akhirnya dari setiap faktor yang berpengaruh tadi didapatkan faktor yang paling mendasar dan yang paling mempengaruhi.

3.5 Kesimpulan dan Saran

Sebagai langkah terakhir dalam melakukan penelitian ini adalah menyimpulkan hasil seluruh kegiatan analisa dalam suatu poin – poin terpenting yang merupakan informasi mendasar yang menjadi perhatian penuh dari pihak perusahaan. Disamping itu kesimpulan merupakan tahap akhir yang dilaksanakan sebagai upaya untuk menjawab tujuan penelitian. Selain itu juga akan berguna untuk penulis memberikan saran – saran yang dianggap perlu dan patut dipertimbangkan oleh pihak perusahaan sehubungan dengan perbaikan – perbaikan sistem pengendalian kualitas yang bertujuan untuk perbaikan secara terus menerus.

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana Identifikasi Masalah

Observasi & Wawancara Studi Pustaka Studi Pendahuluan Tujuan Penelitian Pengumpulan Data

Pengolahan Data :

3.

Peta Kontrol

4.

Diagram Pareto

Analisa Pemecahan Masalah dengan Metode PFMEA (Potential Failure Mode and Effect Analysis)

Kesimpulan dan Saran

Gambar 3.1 Kerangka Metodologi Penelitian

Pengolahan Data : 1. Peta Kontrol 2. Diagram Pareto

41 Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Profil Perusahaan

Lebih dari 20 tahun yang lalu, PT. Gajah Tunggal Tbk. sebagai produsen ban kendaraan bermotor telah sadar untuk membangun teknologi yang solid dan mandiri didalam meningkatkan kemampuannya. Itulah sebabnya didalam mewujudkan keinginannya, beberapa upaya khusus telah dilakukan oleh manajemen dan masih berlanjut sampai saat ini (Continual Improvement).

Berawal dari Technical Cooperation dengan IRC, Japan di tahun 1972 PT. Gajah Tunggal Tbk. mengembangkan produksi ban sepeda motor dan juga scooter, dan untuk lebih menyerap teknologi ban (tire) terutama dalam hal desain, proses dan lain-lain. PT. Gajah Tunggal Tbk. menjalin kerjasama teknik dengan Yokohama Rubber Company, Japan selama 15 tahun (1980 s/d 1995) dalam wujud Technical Assistance Agreement (TAA).

Sesuai dengan tuntutan perkembangannya, kebutuhan akan sumber daya manusia (SDM) yang handal dan terlatih. PT. Gajah Tunggal Tbk. pada tahun 1981, mendirikan sebuah lembaga pendidikan magang 3 tahun, untuk Teknik Industri sampai mendapat akreditasi dari pemerintah tahun 1995 menjadi D-III Politeknik yang bekerjasama dengan ITB-Bandung dan diberi nama “Politeknik Gajah Tunggal”.

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana Untuk menyeragamkan dan mengembangkan SDM dalam pengetahuan dan teknologi ban (Tire knowledge & Technology), lebih luas lagi, PT. Gajah Tunggal Tbk. telah mengirimkan ratusan karyawannya ke manca negara, terutama ke YRC Jepang untuk menjalankan “Overseas Training”.

PT. Gajah Tunggal Tbk. juga melakukan pengembangan SDM di lini manajemen madya, dengan mengadakan in-house training bekerjasama dengan Perguruan Tinggi Manajemen secara berkala dalam hal Manajemen Operasi, Manajemen Effektifitas maupun Manajemen Komunikasi dan lain-lain yang berhubungan dengan industri, sebelum PT. Gajah Tunggal Tbk. membentuk “ Coorporate Training ” sendiri.

Oleh karena kekokohan dan keseriusan didalam menjalankan usahanya, PT. Gajah Tunggal Tbk. telah dipercaya oleh pabrik ban kelas dunia untuk membuat dan mensupply produk merk Michelin, Nokia dan lain-lain, yang secara langsung juga mentransfer Tire Knowhownya. Jadi tidaklah heran kalau PT. Gajah Tuggal Tbk. adalah satu-satunya perusahaan ban lokal yang dapat membuat ban salju (Snow Tire) di Indonesia.

PT. Gajah Tunggal Tbk. juga melakukan kerjasama analisa dalam pengembangan mutu produk dengan Raw Material Supplier, baik yang didalam maupun diluar negeri khususnya dengan USA.

Seiring dengan kemajuan teknologi yang sangat pesat, PT. Gajah Tunggal Tbk. merasa perlu memback-up segala upaya yang sudah dilakukan itu, melalui informasi teknologi ban dan referensi yang baru (up to date), dimana

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana untuk itu PT. Gajah Tunggal Tbk. melakukan “Confidential Agreement” dengan Smithers Scientific Inc, USA.

PT. Gajah Tunggal Tbk. sangatlah menyadari bahwa didalam memenuhi kepuasan pelanggan, harus terus berusaha untuk menghasilkan desain produk yang baik dan bermutu, dan untuk membuktikan hal itu produk-produk yang dihasilkan sudah teruji dan mendapatkan sertifikasi yang diantaranya adalah SNI , I-037 dari Inmetro-Brazil, PS-Mark dari BPS-Phillipine, E-Mark dari ECE-Europe, DOT Y9-USA, dan sebagainya yang sebagian besar untuk kategori ban radial. Selain itu PT. Gajah Tungal Tbk. juga akan selalu memperhatikan pelayanan kepada pelanggan, dengan selalu cepat mengantisipasi setiap keinginan-keinginan pelanggan dan menyesuaikannya dalam pengembangan produk, dimana hal ini terbukti dengan banyaknya produk yang langsung dengan cepat didesain sendiri oleh PT. Gajah Tunggal Tbk.

Dari komitmen tersebut diatas sudah menjadi jelas bahwa PT. Gajah Tunggal Tbk. bermaksud menyumbangkan suatu bentuk kemajuan Teknologi melalui industri ban, dengan berusaha membentuk manusia Indonesia yang terdidik baik, sehingga membawa nama Indonesia dimata dunia melalui produk PT. Gajah Tunggal Tbk. yang sudah terkenal dilebih dari 88 negara diseluruh dunia. Dan berdasarkan itu juga PT. Gajah Tunggal Tbk. selalu mempunyai keyakinan besar untuk berkembang di negeri sendiri. Dari semua itulah PT. Gajah Tunggal Tbk. sangat bangga dalam mewujudkan dan menggunakan “Teknologi

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana yang mandiri”, yang didukung oleh lebih dari 200 personil yang terlatih dalam suatu Technical Team yang terus dikembangkan.

Selanjutnya sebagai wujud dari komitmen dan konsistensi PT. Gajah Tunggal Tbk. yang dituangkan dalam penerapan sistem mutunya, sebagai kelanjutan untuk menyambut era globalisasi di dunia industri (Lokal/Export Market), mengantisipasi persaingan produk sejenis yang semakin ketat, juga untuk menambah sales point serta membentuk SDM yang handal, maka manajemen PT. Gajah Tunggal Tbk. mengambil kebijaksanaan untuk mengadopsi Manajemen Sistem Mutu ISO/ TS 16949 yang bisa dikatakan sebagai tindakan “Continual Improvement” setelah mengadopsi Sistem Mutu QS-9000, di samping sertifikasi-sertifikasi produk yang sudah diperolehnya, seperti yang telah disebutkan sebelumnya.

Dari uraian diatas, dapat disimpulkan bahwa ISO/ TS16949 adalah mutlak perlu untuk PT. Gajah Tunggal Tbk, karena selain metoda yang dipergunakan berdasarkan pendekatan proses pelanggan / customer oriented process, analisa performance, juga fokus kepada pelanggan, dimana selain menjadi dasar manajemen mutu perusahaan secara internal, juga menjadi komitmen yang ditawarkan kepada pelanggan melalui Company/ Quality Policy sebagai berikut ini :

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana “DENGAN KOMITMEN DAN KONSISTENSI UNTUK MEMENUHI KEPUASAN PELANGGAN SERTA DEMI TERCAPAINYA KONDISI PERUSAHAAN YANG SEHAT, PT GAJAH TUNGGAL TBK YANG SELALU MENGEMBANGKAN KEMANDIRIAN DESAIN PRODUKNYA, MELAKUKAN USAHA :

1) PERBAIKAN TERHADAP KEEFEKTIFAN SISTEM MUTU SECARA TERUS MENERUS DEMI TERCAPAINYA PRODUK DAN PELAYANAN YANG BERKUALITAS SERTA PENGURANGAN BIAYA YANG TIDAK PERLU.

2) PEMENUHAN TERHADAP REGULASI DAN PERSYARATAN PELANGGAN YANG BERLAKU.

3) PENYEDIAAN SUMBER DAYA MANUSIA YANG KOMPETEN. “

4.1.1 Lokasi Perusahaan

PT. Gajah Tunggal Tbk. berkantor pusat di Wisma Hayam Wuruk lantai 10 jalan Hayam Wuruk 8, Jakarta. Sedangkan untuk pabriknya, PT. Gajah Tunggal Tbk. Berada di Kawasan Industri Gajah Tunggal, desa Pasir Jaya, kecamatan Jatiuwung, Tangerang, Banten. Hingga kini perusahaan PT Gajah Tunggal Tbk. berdiri di atas lahan seluas kurang lebih 288 Ha dengan luas bangunan 248.296 m2

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

4.1.2 Spesifikasi Produk

PT. Gajah Tunggal Tbk. terdiri dari tujuh plant yang masing – masing plant nya mempunyai produk sendiri – sendiri. Adapun perincian produk tiap plant adalah sebagai berikut :

Plant A : Auto Mobile Bias Tire Plant B,H,I : MC/SC Tire and Tube Plant C : Auto Mobile Tube ; Bladder Plant D : Radial Tire

Plant E : Flap ; Rimband ;Reclaimer & Crumb Rubber

Sehubungan dengan tema dan pembatasan masalah pada penyusunan tugas akhir ini, maka kita akan membahas lebih lanjut tentang produk PT. Gajah Tungal Tbk. Plant B, H, dan I khusunya produksi motorcycle tire.

4.2 Pengetahuan Ban Luar Roda Dua

4.2.1 Kontruksi ban roda dua (defenisi dan fungsi)

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana Tread :Lapisan karet yang bersentuhan langsung dengan permukaan

jalan. Tread berfungsi untuk melindungi carcass dari keausan yang disebabkan oleh pemakaian dan kerusakan yang lain.

Carcass :Merupakan lapisan dari lembaran kain ban berlapis karet yang

merupakan pembentuk dari kontruksi ban. Karet yang melapisi kain ban, tidak hanya melindungi dari kerusakan luar, tetapi juga mencegah kerusakan yang ditimbulkan karena gesekan diantara kain ban.

Bead :Merupakan cincin dari kawat karbon tinggi, yang berlapis karet dan terpasang pada keliling ban. Fungsinya adalah untuk menjamin pemasangan yang kokoh dari ban ke rim.

Tread Grooves :Struktur telapak pada Crown Region Area. Fungsinya

adalah untuk mengalirkan air yang berada diantara ban dan permukaan jalan serta meminimalisir efek pertambahan panas dari ban, pada area crown. Rim line :Garis melingkar pada bagian side wall sebagai penanda

pemasangan rim.

Inner Liner :Lapisan karet butyl yang melapisi keseluruhan bagian dalam dari ban tubeless.

4.2.2 Klasifikasi Ban Luar

Klasifikasi ban luar dibagi berdasarkan dua kriteria, yaitu berdasarkan jenis dan kontruksinya. Berdasarkan jenisnya ban luar terbagi atas “Bias Tire” & “Radial Tire”.

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana terhadap garis tengah telapak. Ada yang memakai peredam (breaker) dan ada yang tidak. Ban radial adalah ban yang struktur carcassnya disusun 900 terhadap garis tengah telapak dan memakai sabuk peredam jika diperlukan.

Berdasarkan kontruksinya ban dibagi atas “Tube Type” dan “Tubeless Type”. Ban yang merupakan Tube type menggunakan ban dalam untuk menahan tekanan angin pada ban, sedangkan Tubeless type tidak memerlukan ban dalam. Bagian dalam dari ban tipe ini dilapisi dengan karet butyl sebagai lapisan kedap udara yang fungsinya menyerupai ban dalam. Hal lain yang berbeda, pada bagian bead terdapat desain khusus. Pemakaian ban tubeless ini haruslah pada rim khusus tubeless yang dapat menahan kebocoran angin.

Keuntungan menggunakan ban type tubeless adalah jika terjadi kebocoran, tekanan angin ban hanya keluar sedikit demi sedikit sehingga kendaraan masih dapat berjalan.

Tabel 4.1 Syarat penandaan ban luar sepeda motor

Identifikasi Cara penandaan

1. Nama perusahaan atau nama produsen dan nama dagang

………..

2. Ukuran Sesuai lampiran atau JATMA, ETRTO,

TRA

3. Jenis benang carcass Nylon, Polyester, Fiberglass, Rayon 4. Jenis benang belt Nylon, Polyester, Fiberglass, Steel,

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana Kevlar, Rayon

5. Petunjuk keausan TWI atau segitiga

6. Negara pembuat Made in ………

7. Kode masa produksi 4 angka

8. Jenis pakai ban dalam Tube type atau tidak disebutkan 9. Jenis tanpa ban dalam Tubeless

10.Tanda SNI SNI

11.Kontruksi radial Radial

12.Ban reinforced Reinforced

13.Ban salju Snow

4.2.3 Penulisan Ukuran Ban Roda Dua

Pada umumnya, penulisan ukuran ban roda dua, dilakukan dalam dua cara. Cara yang paling umum digunakan adalah cara imperial, sedangkan penulisan cara metrik adalah cara penulisan standard ISO.

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

3.00 - 18 4PR

Lebar penampang Kontruksi Diameter pelek Ply RatingGambar 4.2 Penulisan Ukuran Ban Roda Dua

Lebar penampang :Lebar penampang ban (dalam inchi)

Kontruksi _ : Symbol untuk kontruksi bias

R : Symbol untuk kontruksi radial

Diameter pelek :Diameter pelek yang digunakan (dalam inchi)

Ply Rating :Angka indeks yang menyatakan tingkat kekuatan ban pada batas beban dan tekanan angin maksimum. Angka indeks selalu di dinyatakan dengan angka genap.

100

/ 80

-

18

53

S

lebar penampang

aspek rasio kontruksi Diameter pelek

Indeks beban

Symbol kecepatan

Gambar 4.3 Penulisan Ukuran Ban Roda Dua ( Metric )

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana

Aspek Rasio :Perbandingan antara tinggi dan lebar penampang ban baru.

Diameter pelek :Diameter pelek yang dipergunakan (dalam inchi)

Indeks beban :Angka indeks yang menyatakan beban maksimum yang dapat ditanggung sebuah ban pada kondisi tertentu.

Symbol kecepatan :Symbol yang menyatakan tingkat kecepatan ban untuk membawa beban sesuai dengan indeks bebannya.

4.2.4 Tanda Petunjuk Keausan (Tread Wear Indication)

Pola telapak atau pattern yang ada pada bagian tread pada ban, bertujuan terutama untuk memberikan cengkraman (grip) pada kondisi jalan yang basah atau licin.

Kemampuan cengkraman tersebut berkurang sebanding dengan bertambahnya keausan tread akibat pemakaian.

TWI merupakan petunjuk untuk menentukan batas minimum keausan ban dalam batas performance ban yang aman. Posisi dimana tanda TWI tersebut berada, ditunjukkan dengan tanda segitiga pada kedua sisi sidewall dari ban. Untuk motor Cycle terdapat 6 tanda, sedangkan untuk scooter terdapat 4 tanda pada sekeliling lingkaran ban.

4.2.5 Penunjuk Arah Putaran

Pada saat pemasangan ban ke rim, pastikan bahwa pemasangannya telah sesuai dengan arah penunjuk putaran, yang ditunjukkkan oleh arah tanda panah pada dinding samping ban.

Fakultas Teknologi Industri Jurusan Teknik Industri Universitas Mercu Buana akan dapat dicapai secara optimum. Baik dari segi pengendalian, pembuangan air, maupun dari kemampuan pengereman.

Seperti yang telah diketahui, bahwa gaya yang bekerja pada ban depan dan belakang selama pengereman dan akselerasi, adalah bervariasi. Selama pengereman 60 % dari gaya ditanggung oleh ban depan. Sedangkan selama akselerasi, 70% dari gaya ditanggung oleh ban belakang. Dengan demikian, pemasangan ban dengan arah yang sesuai dengan petunjuk arah putaran akan menghindari kerusakan dini dari ban.

4.2.6 Penandaan Titik Teringan Pada Ban (lightest Point Marking)

Umumnya, pada setiap ban, akan ditemui titik-titik / daerah unbalance, yang memerlukan dilakukannya setting / adjusment pada saat pemasangan ban dengan rim. Ligthest point pada ban, ditandai dengan segitiga kuning pada area sidewall. Pada titik tersebut merupakan posisi pemasangan valve sehingga diharapkan akan dapat memperbaiki / menyeimbangkan disribusi beban pada ban tersebut.

4.3 Proses Produksi Dan Mesin Yang Digunakan.

Yang dimaksud dengan mesin adalah suatu peralatan yang digerakkan oleh suatu kekuatan/tenaga yang dipergunakan untuk membantu manusia dalam mengerjakan produk atau bagian-bagian produk tertentu, (Sofjan, 1993 : 103).

Proses pembuatan tire terbagi atas beberapa proses yang masing-masing proses pembuatannya menggunakan mesin dan tempat yang berbeda. Tire