PENERAPAN MULTI OBJECTIVE GENETIC ALGORITHM

(MOGA) PADA PENJADWALAN DYNAMIC-MULTI

OBJECTIVE DAN SEQUENCE DEPENDENT SETUP TIMES

COMPOUND FLOW SHOP DI PT.X

Fredy Hartanto dan Udisubakti Ciptomulyono

Magister Manajemen Teknologi, Institut Teknologi Sepuluh November, Surabaya, Indonesia e-mail: [email protected]

Abstrak

Penjadwalan produksi merupakan salah satu hal yang vital dalam sebuah perusahaan manufaktur. Permasalahan di PT X adalah pengembangan dari Flow

Shop yang disebut Compound Flow Shop. Ciri lain yang khas dari penjadwalan

produksi di PT X adalah adanya karakteristik sequence dependent setup times. Penjadwalan di PT X memiliki beberapa obyektif yang dapat saling berkonflik dengan pembobotan yang dinamis untuk masing-masing obyektif (dynamic multi

objective). Obyektif-obyektif yang perlu diperhatikan dalam penjadwalan di PT X

adalah meminimalkan makespan, total setup times. total tardiness, dan jumlah job yang tardy. Keempat obyektif yang ada juga sering saling berkonflik satu dengan yang lain. PT X mengizinkan adanya job splitting untuk mempercepat penyelesaian suatu job. Selama ini, PT X melakukan penjadwalan dengan cara

First In First Serve (FIFS) dan intuisi dari staff yang bertugas. Hal ini berakibat

masih adanya keterlambatan dan keluhan dari para konsumen. Penelitian ini bertujuan untuk memberikan alternatif solusi terhadap permasalahan penjadwalan di PT X sehingga dapat memenuhi obyektif-obyektif yang ada.

Metode yang digunakan dalam penelitian ini adalah algoritma Multi

Objective Genetic Algorithm (MOGA). Kombinasi parameter yang digunakan

adalah yang terbaik dalam eksperimen yaitu Npop = 20 dan Ggen = 50. Penjadwalan

dengan menggunakan MOGA memberikan hasil yang cukup baik dengan dapat menghasilkan 496 anggota himpunan solusi optimal Pareto dalam 10 kali replikasi dengan kualitas yang berimbang dengan solusi dari kondisi existing dan hanya kalah dalam obyektif total tardiness.

Kata Kunci: Compound Flow Shop, Multi Objective Genetic Algorithm

(MOGA), job splitting, sequence dependent setup times

1. Pendahuluan

PT X adalah perusahaan yang bergerak di bidang perdagangan dan manufaktur besi beton serta kawat baja. Karakteristik manufaktur di PT X adalah

job order yang mana kawat baja akan dipotong sesuai diameter dan panjang

berdasarkan permintaan pelanggan.

Pengerjaan semua job di departemen pemotongan PT X selalu melalui alur yang sama sehingga penjadwalan di PT X dapat disebut permasalahan penjadwalan Flow Shop (Baker dan Trietsch, 2009). Mekanisme job splitting diizinkan karena PT X memiliki sejumlah mesin yang identik dan dapat

beroperasi secara paralel. Situasi seperti ini disebut penjadwalan Compound Flow

Shop (Morton dan Pentico, 1993).

Permasalahan muncul karena obyektif-obyektif dari PT X yang saling berkonflik, yaitu meminimalkan total tardiness, meminimalkan jumlah job yang

tardy, meminimalkan makespan, dan meminimalkan total setup times.

Pembobotan prioritas relatif suatu obyektif terhadap obyektif yang lain di PT X bersifat dinamis tergantung dengan situasi yang ada.

Aplikasi Genetic Algorithm (GA) unggul pada penelitian terhadap

Compound Flow Shop (Ruiz dan Vazquez-Rodriguez, 2010). Aplikasi GA pada

permasalahan multi obyektif disebut dengan Multi Objective Genetic Algorithm (MOGA). Aplikasi MOGA dalam permasalahan Multi Objective Flow Shop sudah banyak dilakukan misalnya oleh Chang dkk (2004).

Penelitian ini bertujuan untuk membuat penjadwalan dan job sequencing untuk PT X yang berkarateristik Dynamic Multi Criteria dan sequence dependent

setup times Compound Flow Shop dengan algoritma MOGA. Penelitian ini akan

menghasilkan himpunan solusi optimal Pareto yang dapat memberi alternatif solusi bagi decision maker dalam menyesuaikan dengan kondisi dinamis dari prioritas pembobotan.

2. GA dan MOGA dalam Flow Shop

Permasalahan Flow Shop dan Compound Flow Shop sudah banyak dibahas dan dikaji perbandingannya (Hejazi dan Saghafian, 2005; Ruiz dan Vazquez-Rodriguez, 2010). Penyelesaian permasalahan ini dapat menggunakan pendekatan secara manual, simulasi komputer, programa matematis. dan pendekatan heuristik modern (Morton dan Pentico, 1993). Pendekatan heuristik yang banyak dibahas misalnya algoritma Johnson, Palmer, CDS, Gupta, dan NEH yang paling terkenal (Hejazi dan Saghafian, 2005) Pendekatan metaheuristik seperti Simulated Annealing, Tabu Search, dan GA sudah banyak dilakukan (Hejazi dan Saghafian, 2005; Ruiz dan Vazquez-Rodriguez, 2010). Penelitian yang ada menunjukkan efektivitas GA dalam menyelesaikan permasalahan penjadwalan Flow Shop dan variasinya. Dalam Vallada dan Ruiz (2009), GA terbukti unggul dibanding 15 algoritma lain dalam penelitian tersebut.

Permasalahan penjadwalan Flow Shop dalam konteks multi kriteria termasuk dalam permasalahan Multi Objective Decision Making (MODM) dan pencarian solusi tidak diarahkan kepada satu solusi tunggal melainkan kepada sekelompok sulusi tidak terdominasi dalam ruang solusi yang disebut himpunan solusi optimal Pareto (Ciptomulyono, 2010).

Pengembangan MOGA menghasilkan banyak variasi MOGA dan dikaji secara mendalam dalam Konak dkk (2006). Pengembangan MOGA pada Murata dkk (1996) dan Chang dkk (2004) mengembangkan MOGA dengan melakukan pembobotan secara acak dalam tiap generasi MOGA.

Metode yang diterapkan dalam penelitian ini adalah metode MOGA dengan melakukan eksperimen pada beberapa kombinasi parameter jumlah individu dalam populasi dan jumlah generasi dalam MOGA. Perbandingan antara satu kombinasi parameter MOGA dengan kombinasi parameter yang lain akan dilakukan dengan metode dari Chang dkk (2004). Untuk mengetahui lamanya

waktu yang dibutuhkan dalam tiap stage penjadwalan di PT X, metode waktu baku dengan stopwatch akan dilakukan sebagai penelitian awal.

3. Perancangan MOGA

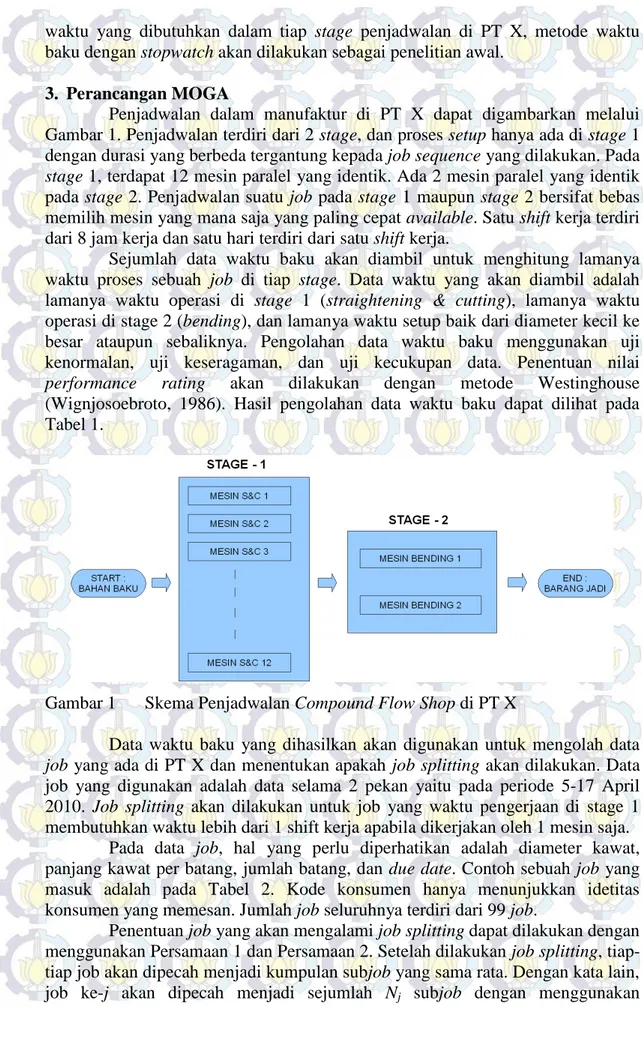

Penjadwalan dalam manufaktur di PT X dapat digambarkan melalui Gambar 1. Penjadwalan terdiri dari 2 stage, dan proses setup hanya ada di stage 1 dengan durasi yang berbeda tergantung kepada job sequence yang dilakukan. Pada

stage 1, terdapat 12 mesin paralel yang identik. Ada 2 mesin paralel yang identik

pada stage 2. Penjadwalan suatu job pada stage 1 maupun stage 2 bersifat bebas memilih mesin yang mana saja yang paling cepat available. Satu shift kerja terdiri dari 8 jam kerja dan satu hari terdiri dari satu shift kerja.

Sejumlah data waktu baku akan diambil untuk menghitung lamanya waktu proses sebuah job di tiap stage. Data waktu yang akan diambil adalah lamanya waktu operasi di stage 1 (straightening & cutting), lamanya waktu operasi di stage 2 (bending), dan lamanya waktu setup baik dari diameter kecil ke besar ataupun sebaliknya. Pengolahan data waktu baku menggunakan uji kenormalan, uji keseragaman, dan uji kecukupan data. Penentuan nilai

performance rating akan dilakukan dengan metode Westinghouse (Wignjosoebroto, 1986). Hasil pengolahan data waktu baku dapat dilihat pada Tabel 1.

Gambar 1 Skema Penjadwalan Compound Flow Shop di PT X

Data waktu baku yang dihasilkan akan digunakan untuk mengolah data

job yang ada di PT X dan menentukan apakah job splitting akan dilakukan. Data

job yang digunakan adalah data selama 2 pekan yaitu pada periode 5-17 April 2010. Job splitting akan dilakukan untuk job yang waktu pengerjaan di stage 1 membutuhkan waktu lebih dari 1 shift kerja apabila dikerjakan oleh 1 mesin saja.

Pada data job, hal yang perlu diperhatikan adalah diameter kawat, panjang kawat per batang, jumlah batang, dan due date. Contoh sebuah job yang masuk adalah pada Tabel 2. Kode konsumen hanya menunjukkan idetitas konsumen yang memesan. Jumlah job seluruhnya terdiri dari 99 job.

Penentuan job yang akan mengalami job splitting dapat dilakukan dengan menggunakan Persamaan 1 dan Persamaan 2. Setelah dilakukan job splitting, tiap-tiap job akan dipecah menjadi kumpulan subjob yang sama rata. Dengan kata lain, job ke-j akan dipecah menjadi sejumlah Nj subjob dengan menggunakan

Persamaan 3. Tiap-tiap subjob ke-m akan melakukan mengerjakan produk sejumlah Qjm produk yang dihitung dengan Persamaan 4.

j j j L Q LTotal = × ; untuk j = 1, 2, …, 99 (1) meter ik LTotal Tj1 = j ×0.5492det ; untuk j = 1, 2, …, 99 (2) 1 8 1 +

=INT T jam per shift

N j j ; untuk j = 1, 2, …, 99 (3) j j jm N Q Q = ; untuk m = 1, 2, …, Nj dan j = 1, 2, …, 99 (4)

Lj = panjang kawat yang dipesan untuk job ke-j (dalam meter)

Qj = jumlah kawat yang dipesan untuk job ke-j (dalam batang)

LTotalj = panjang total kawat untuk job ke-j (dalam meter)

Tj1 = lamanya waktu proses job ke-j di stage 1 (dalam detik)

Nj = jumlah subjob untuk job ke-j (dalam buah)

Qjm = jumlah kawat yang dipesan untuk job ke-j subjob ke-m (dalam batang) Tabel 1 Tabel Rekapitulasi Perhitungan Waktu Baku

REKAPITULASI PERHITUNGAN WAKTU BAKU

KEGIATAN X-bar %PR Wn %Allow Wb Satuan

PROSES S&C 4,411 0,24 5,46964 0,27 6,5899 Detik / 12 Meter PROSES

BENDING 7,135 0,11 7,91985 0,36 12,3748 Detik / Ikat SETUP (KECIL-BESAR) 256,54 0,14 292,456 0,27 400,6241 Detik / Ganti Job SETUP (BESAR-KECIL) 713,8 0,14 813,732 0,27 1114,70137 Detik / Ganti Job Tabel 2 Tabel Contoh Format Data Job

NO JOB KODE CUSTOMER DIAMETER (mm) PANJANG (M) JUMLAH (BATANG) DUE DATE (HARI) 1 A 7,7 12 5490 1 2 A 5,8 9 13020 1 3 A 6 12 9000 1

Tiap-tiap subjob akan kembali dihitung lamanya waktu proses di stage 1 dan stage 2 dengan Persamaan 5 sampai dengan Persamaan 8. Cara menghitung panjang total dan lama waktu di stage 1 sama seperti Persamaan 1 dan Persamaan 2. Pada stage 2, lamanya waktu proses ditentukan oleh jumlah ikat dalam orderan seperti Persamaan 8. Jumlah ikat dapat dihitung dengan Persamaan 7.

jm j jm L Q LTotal = × (5) meter ik LTotal Tjm1 = jm ×0.5492det (6)

∑

= j jm jm ikat Q Ikat Q( ) (7) ikat ik Ikat Q Tjm2 = ( )jm ×12.3748det (8)untuk masing-masing nilai m = 1, 2, …, Nj dan j = 1, 2, …, 99

Qjm = jumlah kawat yang dipesan untuk job ke-j subjob ke-m (dalam batang)

LTotaljm = panjang total kawat untuk job ke-j subjob ke-m (dalam meter)

Tjm1 = lamanya waktu proses job ke-j subjob ke-m di stage 1 (dalam detik)

Q(Ikat)jm = jumlah ikat job ke-j subjob ke-m (dalam buah)

∑

ikat = jumlah batang kawat per satu ikat sesuai ketetapan PT X (batang) jTjm2 = lamanya waktu proses job ke-j subjob ke-m di stage 2 (dalam detik)

Hasil pengolahan job dan subjob akan menjadi data yang siap untuk dilakukan penjadwalan dengan menggunakan MOGA dengan jumlah total 214 subjob. Diagram alir dari MOGA ditampilkan pada Gambar 2.

Pada tahap input nilai parameter, terdapat 5 parameter yaitu jumlah individu dalam populasi (Npop ) adalah 10 dan 20 individu, stopping criterion

adalah tercapainya sejumlah generasi tertentu (Ggen) yaitu 20 dan 50 generasi,

probabilitas terjadinya crossover (Pc) adalah 70%, probabilitas terjadinya mutasi

(Pm) adalah 10%, dan jumlah individu unggul yang selalu dilibatkan dalam proses

seleksi menuju generasi berikut (nE) adalah 2 individu. Dalam melahirkan individu dalam populasi awal, cara yang digunakan adalah secara random (acak) mengahasilkan sejumlah Npop individu.

Setiap individu dalam populasi awal akan dihitung nilai pencapaiannya terhadap masing-masing dari keempat obyektif yang ada. Keempat obyektif tersebut adalah minimasi total tardiness, jumlah job yang tardy, makespan, dan

total setup times. Masing-masing obyektif dapat dihitung dengan menggunakan

Persamaan 9 sampai dengan Persamaan 21.

Lamanya waktu setup untuk sebuah job dihitung dengan Persamaan 9. Sebuah subjob hanya dapat dimulai pengerjaannya di stage 1 dengan melakukan

setup terlebih dahulu. Pemilihan mesin yang akan mengerjakan job di stage 1

dipilih mesin yang paling cepat available untuk mengerjakan job tersebut (Persamaan 10 dan Persamaan 11).

> = < = − − − jm jm jm jm jm jm jm diameter diameter bila diameter diameter bila diameter diameter bila Setup 1 ) ( 1 ) ( 1 ) ( 70137 , 1114 0 6241 , 400 (9)

(

)

[

jm i jm i]

jm i jm S T Setup S 1 =max (( )−1)1 + (( )−1)1 ;0 + (10)[ ]

jmi jm S S 1 =min 1 (11) untuk m = 1, 2, …, Nj ; j = 1, 2, …, 99; dan i = 1, 2, …, 12Setupjm = lamanya waktu setup job ke-j subjob ke-m

S(jm)-1)1i = waktu dimulainya sebuah job ke-j subjob ke-m yang terakhir selesai di

stage 1 mesin ke-i

T(jm)-1)1i = waktu proses sebuah job ke-j subjob ke-m yang terakhir selesai di stage

1 mesin ke-i

Sjm1 = waktu dimulainya job ke-j subjob ke-m di stage 1

Pada stage 2, sebuah subjob hanya bisa dimulai setelah job tersebut selesai di stage 1 dan ada mesin di stage 2 yang available (Persamaan 12 dan 13) dan setelah selesai di stage 2 maka subjob dinyatakan selesai (Persamaan 14). Waktu selesainya sebuah job adalah waktu selesainya subjob dari job tersebut yang paling akhir selesai (Persamaan 15).

(

)

[

jm jm jm i]

i jm S T C S 2 =max 1+ 1 ; (( )−1) (12)[ ]

jm i jm S S 2 =min 2 (13) 2 2 jm jm jm S T C = + (14)[

j j jNj]

j C C C C =max 1; 2;...; (15)untuk m = 1, 2, …, Nj ; j = 1, 2, …, 99; dan i = 1 dan 2

Sjm2i = waktu dimulainya job ke-j subjob ke-m di stage 2 mesin ke-i

C(jm)-1)i = waktu selesainya sebuah job ke-j subjob ke-m yang terakhir selesai di

stage 2 mesin ke-i

Sjm2 = waktu dimulainya job ke-j subjob ke-m di stage 2

Tjm1 = waktu proses sebuah job ke-j subjob ke-m di stage 1

Tjm2 = waktu proses sebuah job ke-j subjob ke-m di stage 2

Cjm = waktu penyelesaian sebuah job ke-j subjob ke-m

Cj = waktu penyelesaian sebuah job ke-j

Lama keterlambatan (tardiness) sebuah job dapat dihitung dengan membandingkan waktu penyelesaiannya dengan due date (dj) seperti Persamaan 16. Nilai obyektif total tardiness adalah jumlah seluruh nilai tardiness untuk semua job (Persamaan 17).

≤ − > − − = 0 0 0 j j j j j j j d C bila d C bila d C Tardiness untuk j = 1, 2, …, 99 (16)

∑

= = 99 1 j j Tardiness ness TotalTardi untuk j = 1, 2, …, 99 (17)Obyektif jumlah job yang tardy dapat dihitung dengan cara menghitung jumlah job yang mengalami tardiness. Suatu job ke-j yang mengalami tardiness dapat dinyatakan sebagai job yang memiliki nilai Tardinessj > 0. Tardyj adalah bilangan biner yang akan bernilai 1 bila job ke-j mengalami tardiness dan bernilai 0 bila job ke-j tidak mengalami tardiness. CountTardy adalah obyektif

penjadwalan jumlah keseluruhan job yang mengalami tardiness dan dapat dihitung dengan Persamaan 18 dan Persamaan 19.

= > = 0 0 0 1 j j j Tardiness bila Tardiness bila Tardy untuk j = 1, 2, …, 99 (18)

∑

= = 99 1 j j Tardy CountTardy untuk j = 1, 2, …, 99 (19) MEMBUAT POPULASI SOLUSI AWALHITUNG NILAI PENCAPAIAN TIAP OBYEKTIF MELAKUKAN SELEKSI MELAKUKAN CROSSOVER INPUT PARAMETER START MELAKUKAN MUTASI END

HITUNG NILAI PENCAPAIAN TIAP OBYEKTIF RECORD / UPDATE PARETO

OPTIMAL SOLUTIONS SET

STOPPING CRITERION? PENGGANTIAN POPULASI ELITE STRATEGY

RECORD / UPDATE PARETO OPTIMAL SOLUTIONS SET

Gambar 2 Diagram Alir MOGA di PT X

Obyektif makespan adalah total waktu yang dibutuhkan untuk menyelesaikan semua job yang ada atau dapat juga dikatakan sebagai waktu saat selesainya job terakhir. Obyektif makespan ini dapat dinyatakan dengan persamaan matematis seperti pada Persamaan 20.

[

1, 2,...., 99]

max C C C

Makespan= (20)

Obyektif total setup times adalah total waktu yang dibutuhkan untuk melakukan setting pada mesin di stage 1 setiap adanya pergantian job baik dari diameter kecil ke besar atau sebaliknya. Hal ini dapat dinyatakan dengan Persamaan 21.

∑∑

= = = 99 1 1 j N m jm j Setup TotalSetup (21)Setelah melakukan penghitungan nilai masing-masing obyektif untuk semua individu dalam solusi awal, solusi yang tidak terdominasi akan dimasukkan sebagai anggota dalam himpunan solusi optimal Pareto. Dalam permasalahan minimasi, solusi yang tidak terdominasi berarti tidak ada solusi lain yang semua nilai pencapaian obyektifnya sama dan setidaknya lebih kecil untuk sebuah obyektif.

Proses seleksi akan dilakukan terhadap semua individu dalam populasi. Metode evaluasi yang digunakan adalah dengan menggunakan random weighted

terhadap fungsi obyektif gabungan pada Persamaan 22. Nilai bobot akan berubah-ubah setiap generasi. Proses evaluasi ini dilakukan dengan Persamaan 23 dan proses seleksi dilakukan dengan roulette wheel method seperti Persamaan 24.

) ( .... ) ( ) ( ) (x w1 Z1 x w2 Z2 x w Z x Z Min = × + × + + n × n (22) best Npop x i best Z x Z Z x Z x value fitness i i − − − =

∑

= ) ( ) ( 1 ) ( 1 (23)∑

= = Npop x x value fitness x value fitness x P 1 ) ( ) ( ) ( (24)Zi(x) = nilai pencapaian obyektif ke-i pada individu solusi ke-x

wi = bobot obyektif ke-i yang mana yang mana nilai wi >0 dengan 1

4 1 =

∑

= i i w Zbest = nilai pencapaian obyektif gabungan yang terbaik dalam sebuah generasiZ(x) = nilai pencapaian obyektif gabungan pada solusi ke-x

P(x) = probabilitas terpilihnya individu solusi ke-x dalam proses regenerasi

Individu yang terpilih dalam proses seleksi akan digunakan dalam proses reproduksi dalam MOGA. Proses reproduksi terdiri dari crossover dan mutasi. Proses crossover akan dilakukan dengan probabilitas sebesar Pc pada sepasang individu solusi yang terpilih. Metode crossover yang digunakan dalam MOGA di PT X adalah metode PMX (partially mapped crossover).

Individu offspring hasil crossover akan digunakan dalam proses mutasi. Proses mutasi sebelum menuju ke individu berikut akan dilakukan dengan

probabilitas sebesar Pm pada masing-masing individu offspring solusi dan dengan

probabilitas sebesar (1-Pm) untuk langsung menuju ke generasi berikut tanpa

melalui proses mutasi. Setelah melalui proses mutasi, sejumlah Npop individu

solusi yang bertahan (baik terkena mutasi atau tidak) dinyatakan sebagai individu generasi baru. Metode mutasi yang digunakan dalam MOGA di PT X adalah shift

mutation.

Individu generasi baru akan kembali dihitung nilai pencapaiannya untuk tiap obyektif dan individu solusi yang tidak terdominasi akan dimasukkan dalam himpunan solusi optimal Pareto. Anggota lama himpunan solusi optimal Pareto yang terdominasi akan dibuang dari himpunan tersebut.

Setelah itu, satu proses iterasi selesai dan algortima akan mengecek apakah stopping criterion sudah tercapai dan berhenti. Bila stopping criterion belum tercapai, MOGA akan melanjutkan dengan elite strategy. Dalam elite

strategy, sejumlah nE individu anggota populasi baru akan diganti dengan

sejumlah nE anggota himpunan solusi optimal Pareto. Individu yang dibuang dari populasi dipilih secara acak dengan ketentuan individu yang dibuang adalah individu solusi yang tidak turut menjadi anggota himpunan solusi optimal Pareto. Populasi yang sudah mengalami elite strategy siap untuk kembali menjalani proses evaluasi dan seleksi.

4. Hasil dan Analisa

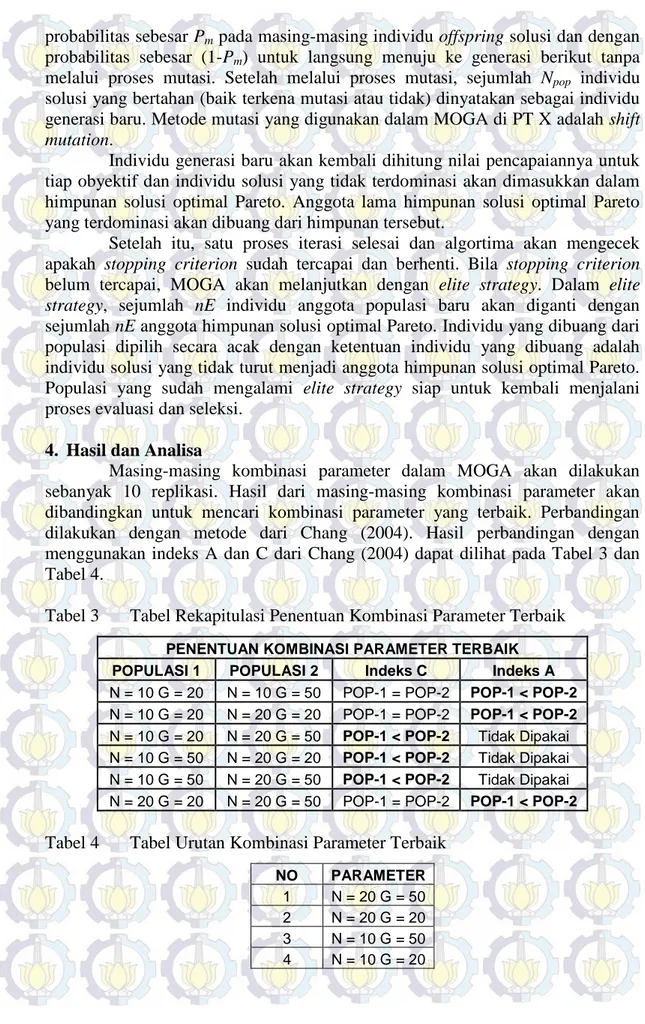

Masing-masing kombinasi parameter dalam MOGA akan dilakukan sebanyak 10 replikasi. Hasil dari masing-masing kombinasi parameter akan dibandingkan untuk mencari kombinasi parameter yang terbaik. Perbandingan dilakukan dengan metode dari Chang (2004). Hasil perbandingan dengan menggunakan indeks A dan C dari Chang (2004) dapat dilihat pada Tabel 3 dan Tabel 4.

Tabel 3 Tabel Rekapitulasi Penentuan Kombinasi Parameter Terbaik

PENENTUAN KOMBINASI PARAMETER TERBAIK POPULASI 1 POPULASI 2 Indeks C Indeks A

N = 10 G = 20 N = 10 G = 50 POP-1 = POP-2 POP-1 < POP-2

N = 10 G = 20 N = 20 G = 20 POP-1 = POP-2 POP-1 < POP-2

N = 10 G = 20 N = 20 G = 50 POP-1 < POP-2 Tidak Dipakai N = 10 G = 50 N = 20 G = 20 POP-1 < POP-2 Tidak Dipakai N = 10 G = 50 N = 20 G = 50 POP-1 < POP-2 Tidak Dipakai N = 20 G = 20 N = 20 G = 50 POP-1 = POP-2 POP-1 < POP-2

Tabel 4 Tabel Urutan Kombinasi Parameter Terbaik

NO PARAMETER

1 N = 20 G = 50 2 N = 20 G = 20 3 N = 10 G = 50 4 N = 10 G = 20

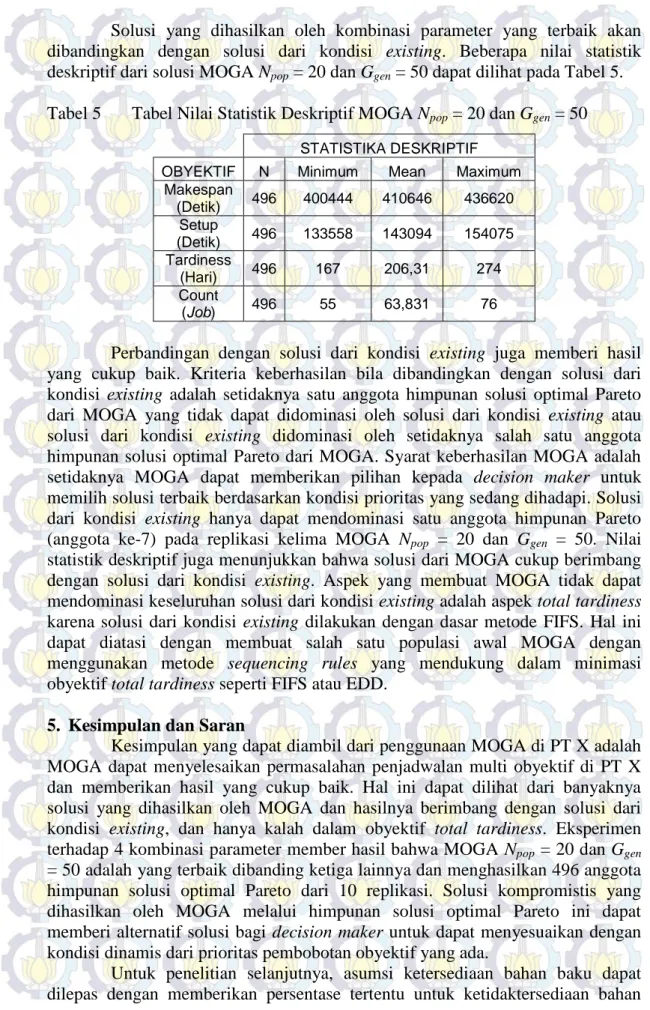

Solusi yang dihasilkan oleh kombinasi parameter yang terbaik akan dibandingkan dengan solusi dari kondisi existing. Beberapa nilai statistik deskriptif dari solusi MOGA Npop = 20 dan Ggen = 50 dapat dilihat pada Tabel 5.

Tabel 5 Tabel Nilai Statistik Deskriptif MOGA Npop = 20 dan Ggen = 50

STATISTIKA DESKRIPTIF OBYEKTIF N Minimum Mean Maximum

Makespan (Detik) 496 400444 410646 436620 Setup (Detik) 496 133558 143094 154075 Tardiness (Hari) 496 167 206,31 274 Count (Job) 496 55 63,831 76

Perbandingan dengan solusi dari kondisi existing juga memberi hasil yang cukup baik. Kriteria keberhasilan bila dibandingkan dengan solusi dari kondisi existing adalah setidaknya satu anggota himpunan solusi optimal Pareto dari MOGA yang tidak dapat didominasi oleh solusi dari kondisi existing atau solusi dari kondisi existing didominasi oleh setidaknya salah satu anggota himpunan solusi optimal Pareto dari MOGA. Syarat keberhasilan MOGA adalah setidaknya MOGA dapat memberikan pilihan kepada decision maker untuk memilih solusi terbaik berdasarkan kondisi prioritas yang sedang dihadapi. Solusi dari kondisi existing hanya dapat mendominasi satu anggota himpunan Pareto (anggota ke-7) pada replikasi kelima MOGA Npop = 20 dan Ggen = 50. Nilai

statistik deskriptif juga menunjukkan bahwa solusi dari MOGA cukup berimbang dengan solusi dari kondisi existing. Aspek yang membuat MOGA tidak dapat mendominasi keseluruhan solusi dari kondisi existing adalah aspek total tardiness karena solusi dari kondisi existing dilakukan dengan dasar metode FIFS. Hal ini dapat diatasi dengan membuat salah satu populasi awal MOGA dengan menggunakan metode sequencing rules yang mendukung dalam minimasi obyektif total tardiness seperti FIFS atau EDD.

5. Kesimpulan dan Saran

Kesimpulan yang dapat diambil dari penggunaan MOGA di PT X adalah MOGA dapat menyelesaikan permasalahan penjadwalan multi obyektif di PT X dan memberikan hasil yang cukup baik. Hal ini dapat dilihat dari banyaknya solusi yang dihasilkan oleh MOGA dan hasilnya berimbang dengan solusi dari kondisi existing, dan hanya kalah dalam obyektif total tardiness. Eksperimen terhadap 4 kombinasi parameter member hasil bahwa MOGA Npop = 20 dan Ggen

= 50 adalah yang terbaik dibanding ketiga lainnya dan menghasilkan 496 anggota himpunan solusi optimal Pareto dari 10 replikasi. Solusi kompromistis yang dihasilkan oleh MOGA melalui himpunan solusi optimal Pareto ini dapat memberi alternatif solusi bagi decision maker untuk dapat menyesuaikan dengan kondisi dinamis dari prioritas pembobotan obyektif yang ada.

Untuk penelitian selanjutnya, asumsi ketersediaan bahan baku dapat dilepas dengan memberikan persentase tertentu untuk ketidaktersediaan bahan

baku. Selain itu, solusi yang dihasilkan MOGA belum mengungguli solusi dari kondisi existing dalam hal obyektif total tardiness. Hal ini disarankan untuk diatasi dengan membentuk populasi individu awal dari MOGA tidak secara

random, tetapi dengan pengaturan sequencing rules tertentu semisal FIFS atau

EDD. Penggunaan sequencing rules seperti FIFS atau EDD berguna untuk memperkaya himpunan solusi optimal Pareto dengan solusi yang unggul dalam obyektif total tardiness.

6. Daftar Pustaka

Baker, K.R. dan Trietsch, D. (2009), Principles of Sequencing and Scheduling, John Wiley & Sons, New York.

Chang, P.C., Hsieh, J.C., dan Wang, Y.W. (2004), “Development of Multi-Objective Genetic Algorithms for Scheduling”, Proceedings of the Fifth

Asia Pasific Industrial Engineering and Management Systems Conference,

Gold Coast, hal. 38.6.1-38.6.9.

Ciptomulyono, U. (2010), Paradigma Pengambilan Keputusan Multikriteria

dalam Perspektif Pengembangan Projek dan Industri yang Berwawasan Lingkungan, Pidato Pengukuhan untuk Jabatan Guru Besar dalam Bidang

Ilmu Pengambilan Keputusan Multikriteria pada Jurusan Teknik Industri, Institut Teknologi Sepuluh November, Surabaya.

Hejazi, S.R. dan Saghafian, S. (2005), “Flowshop-scheduling Problems with Makespan Criterion: A Review”, International Journal of Production

Research, Vol. 43, No. 14, hal 2895-2929.

Konak, A., Coit, D.W., dan Smith, A.E. (2006) “Multi-Objective Optimization Using Genetic Algorithms: A Tutorial”, Reliability Engineering and System

Safety, Vol. 91, hal. 992-1007.

Morton, T.E. dan Pentico, D.W. (1993), Heuristics Scheduling Systems: With

Applications to Production Systems and Project Management, John Willey

& Sons, New York.

Murata, T., Ishibuchi, H, dan Tanaka, H. (1996), “Multi-Objective Genetic Algorithm and Its Applications to Flowshop Scheduling”, Computers and

Industrial Engineering, Vol. 30, No. 4, hal. 957-968.

Ruiz, R. dan Vazquez-Rodriguez, J.A. (2010), “The Hybrid Flow Shop Scheduling Problem”, European Journal of Operation Research, Vol. 205, No. 1, hal. 1-18.

Vallada, E. dan Ruiz, R. (2010), “Genetic Algorithms with Path Relinking for The Minimum Tardiness Permutation Flowshop Problem”, OMEGA: The

International Journal of Management Science, Vol. 38, Vol. 1-2, hal. 57-67.

Wignjosoebroto, S. (1986), Teknik Tata Cara dan Pengukuran Waktu Kerja. Guna Widya, Jakarta.