Fabrikasi dan Karakterisasi Nano Komposit Al-Si-Mg Berpenguat Al

2O

3dengan Variasi Fraksi Volum 0.5 %, 1 %, 2 %, 3 %, dan 5 % Melalui

Proses

Stir Casting

Ahmad Hafeizh El Berry, Anne Zulfia

Departemen Teknik Metalurgi dan Material, Fakultas Teknik, Universitas Indonesia, Kampus Baru UI Depok, Depok. 16436, Indonesia

Email : ahmadhafeizh@gmail.com Abstrak

Komposit Al-Si-Mg berpenguat partikel Al2O3 berukuran nano memiliki potensi untuk

meningkatkan sifat mekanis tanpa mengorbankan keuletan matriks dengan densitas yang rendah. Pada penelitian ini, penambahan fraksi volum Al2O3 sebesar 0.5 %, 1 %, 2 %, 3 %,

dan 5 % dilakukan untuk mengetahui titik optimal penambahan partikel Al2O3. Magnesium

dengan 3 % fraksi volum digunakan untuk meningkatkan pembasahan antara partikel Al2O3

dan matriks. Fabrikasi dilakukan dengan metode pengecoran aduk karena memiliki nilai ekonomis dibandingkan dengan metode lain. Hasil penelitian menunjukkan penambahan partikel Al2O3 meningkatkan sifat mekanis dari aluminium terutama pada fraksi volum 0.5 %.

Kekuatan tarik mencapai 154 MPa dengan elongasi 10.24 %, kekerasan mencapai 37.7 HRB diiringi dengan penurunan laju aus. Tingkat porositas meningkat seiring dengan penambahan fraksi volum yang menjadi penyebab turunnya sifat mekanis dari komposit.

Fabrication and Characterization of Nano Composite Al-Si-Mg/Al2O3 with Variation of 0.5 %,

1 %, 2 %, 3 %, and 5 % Volume Fraction Produced by Stir Casting Method

Abstract

Al-Si-Mg nano composite reinforced with Al2O3 particle have a potential to increase

mechanical properties while maintaining good ductility. In this study, 0.5, 1, 2, 3, and 5 vol. % Al2O3 particle were used in order to know the optimum volume fraction for high

strength composite. Magnesium 3 vol. % were used as wetting agent to increase wettability between Al2O3 particle and aluminium matrix. Metal matrix nano composite is produced

using vortex/stir casting method. Based on experiment, it was revealed that the presence of Al2O3 nano particle led to significant improvement in mechanical properties of aluminium,

especially in 0.5 vol. %. The ultimate tensile strength reach 154 MPa with 10.24 % elongation. Hardness value reach 37.7 HRB followed by decrement in wear rate. The porosity level tend to increase with increasing nano Al2O3 volume content and caused decrement in mechanical

properties.

1. Pendahuluan

Komposit adalah material multifasa yang diperoleh melalui kombinasi dua material berbeda dengan tujuan untuk mendapatkan sifat-sifat yang tidak dapat diperoleh masing-masing material[1]. Dengan menggabungkan dua buah material, diharapkan dapat terbentuk suatu material dengan sifat unggul seperti kekuatan spesifik dan modulus spesifik yang tinggi, ketahanan fatik yang baik, sifat mekanis yang baik pada temperatur tinggi, dan ketahanan aus yang baik. Komposit dengan sifat seperti ini dapat dijumpai pada komposit bermatriks logam. Komposit bermatriks logam pada umumnya menggunakan logam Aluminium, Titanium, dan Magnesium sebagai matriksnya karena ketiga logam ini memiliki massa jenis yang rendah sehingga komposit yang terbentuk memiliki kekuatan spesifik yang tinggi[1].

Dari ketiga logam ini, aluminium merupakan logam yang umumnya digunakan sebagai matriks komposit karena densitasnya yang rendah, mampu proses yang tinggi, dan keuletan yang tinggi. Keuletan menjadi faktor penting yang harus dimiliki pada matriks komposit logam karena penguat yang digunakan bersifat kaku dan getas.

Alumina digunakan sebagai partikel penguat pada komposit matriks logam karena memiliki stabilitas termal dan kekerasan yang baik serta modulus Young yang tinggi[2]. Penggunaan alumina sebagai partikel penguat dalam komposit matriks logam diketahui dapat meningkatkan kekuatan tarik dan kekuatan luluh dari logam. Pada umumnya, partikel yang digunakan sebagai penguat berukuran mikro, namun saat konsentrasi partikel alumina ditingkatkan, keuletan dari komposit matriks logam menurun secara signifikan[3-5]. Untuk mengatasi masalah ini digunakan partikel penguat alumina berukuran nano yang dapat memperkuat matriks logam, tanpa mengurangi sifat keuletan secara signifikan.

Komposit matriks logam dengan penguat partikel alumina berukuran nano dapat dibuat dengan berbagai metode, seperti dispersi ultrasonik, mechanical milling, ball milling, dan deposisi spray. Namun, metode dispersi ultrasonik hanya dapat dilakukan pada skala laboratorium[6], sementara metode lainnya kurang ekonomis. Metode lain seperti pengecoran aduk dipandang tidak dapat dipakai untuk membuat komposit matriks logam dengan partikel berukuran nano. Hal ini disebabkan partikel penguat tidak terbasahi oleh lelehan logam dan cenderung membentuk cluster pada saat dilakukan pengadukan[7]. Schultz, Ferguson, dan Rohatgi (2011) pada penelitiannya menyebutkan bahwa penggunaan unsur Mg pada metode pengecoran aduk memiliki potensial untuk mengurangi efek clustering pada partikel penguat. Pada penelitian ini akan diamati kandungan alumina optimum untuk menghasilkan komposit dengan sifat mekanis yang maksimal.

2. Dasar Teori

2.1 Komposit Aluminium/alumina

Komposit matriks logam adalah material paling menjanjikan yang dapat meningkatkan sifat mekanis seperti kekerasan, modulus Young, kekuatan luluh, dan kekuatan tarik karena adanya partikel penguat berukuran mikro maupun nano di dalam matriks. Komposit matriks logam pada umumnya menggunakan aluminium sebagai matriksnya karena memiliki densitas yang rendah, mampu proses yang tinggi (karena titik lelehnya yang rendah), dan keuletan yang tinggi karena memiliki struktur kristal FCC. Magnesium di sisi lain, walaupun memiliki densitas dan titik leleh yang rendah, memiliki keuletan yang rendah karena struktur kristalnya HCP[1]. Seperti dijelaskan pada subbab sebelumnya, keuletan

merupakan faktor yang penting dalam pembuatan komposit matriks logam karena salah satu sifat akhir yang dinginkan adalah kekuatan spesifik yang tinggi.

Komposit dengan matriks yang lunak seperti aluminium dapat ditingkatkan sifat mekanisnya dengan menggunakan partikel penguat yang keras namun getas, seperti Al2O3

dan SiC. Aplikasi komposit matriks aluminium dengan penguat Al2O3 atau SiC secara

bertahap meningkat di indsutri otomotif dan pesawat terbang, seperti pada piston, cylinder heads, dan connecting rods dimana sifat tribologi material menjadi sangat penting[8].

Alumina adalah senyawa kimia yang tersusun dari aluminium dan oksigen dengan rumus kimia Al2O3 yang umumnya digunakan sebagai abrasif karena kekerasannya yang

tinggi. Alumina memiliki ketahanan termal dan kimia yang baik, kekuatan yang relatif baik, sifat insulasi termal dan elektrik yang baik[9]. Karena memiliki sifat-sifat inilah alumina menjadi salah satu partikel penguat yang digunakan pada komposit matriks logam.

Untuk menghasilkan komposit aluminium/alumina dengan sifat akhir yang diinginkan diperlukan beberapa parameter seperti penghalusan ukuran butir dan partikel penguat yang digunakan. Partikel penguat sendiri memiliki beberapa parameter yang akan menentukan sifat akhir dari komposit seperti fraksi volum, ukuran, bentuk, dan distribusi partikel penguat di dalam matriks logam. Dari semua parameter ini, yang paling menentukan adalah fraksi volum dari partikel penguat[10].Namun, penambahan fraksi volum pada komposit aluminium/alumina menyebabkan naiknya porositas pada komposit, karena itu penentuan nilai optimum dari fraksi volum alumina merupakan hal yang harus diteliti terlebih dahulu.

2.2 Kemampubasahan

Kekuatan dari material komposit bergantung pada ikatan antarmuka matriks dengan penguatnya. Matriks pada komposit menahan partikel, melindungi dari kerusakan eksternal,

berperan dalam transfer dan mendistribusikan tegangan menuju partikel penguat[11]. Untuk menghasilkan ikatan antarmuka yang baik dibutuhkan pembasahan yang baik antara matriks dengan partikel penguat.

Pada dasarnya, kemampubasahan antara partikel penguat dengan lelehan logam dapat ditunjukkan dari persamaan Young :

!!"− !!" = !!".cos!

Dari persamaan diatas dapat terlihat bahwa sudut kontak yang terbentuk akan semakin kecil apabila energi permukaan fasa solid ditingkatkan, atau dengan menurunkan nilai energi permukaan dari fasa liquid. Pada gambar berikut terlihat sudut kontak yng terbentuk dengan variasi perbedaan energi antarmuka. Semakin kecil sudut kontak yang terbentuk, pembasahan antara fasa solid dan liquid semakin meningkat[12].

Gambar 1. Sudut kontak yang terbentuk dengan variasi nilai energi antarmuka[12]

Kemampubasahan alumina yang buruk terhadap lelehan logam menjadi salah satu masalah utama pada fabrikasi komposit matriks logam dengan proses liquid-state, terutama metode pengecoran aduk. Partikel alumina yang tidak terbasahi matriks, akan cenderung mengapung pada permukaan lelehan logam atau terkumpul di bawah karena perbedaan densitas[13]. Hal ini membuat penyebaran partikel alumina menjadi tidak seragam. Terlebih lagi, penggunaan partikel alumina berukuran nano menyebabkan fenomena aglomerasi yang dapat mengurangi distribusi homogenitas dalam matriks. Peningkatkan pembasahan antara partikel alumina dengan lelehan logam dapat dilakukan dengan penambahan unsur Mg dan Li[6], dan melalui pelapisan partikel penguat[14]. Namun, pelapisan partikel penguat dapat menghasilkan reaksi yang tidak diinginkan pada antarmuka matriks dan penguat.

Penambahan magnesium diketahui dapat meningkatkan pembasahan antara alumina dan lelehan logam dengan meningkatkan energi permukaan dari partikel solid, menurunkan tegangan permukaan dari lelehan logam, dan menurunkan energi antarmuka antara partikel dan lelehan logam[15]. Magnesium yang ditambahkan ke dalam lelehan logam akan bereaksi

!"(!)+ !! ↔!"#

yang menyebabkan penghilangan lapisan gas dan meningkatkan pembasahan alumina.

Kehadiran magnesium dalam lelehan logam dapat juga mereduksi alumina menjadi aluminium, melepaskan oksigen dan membentuk magnesia menurut reaksi berikut :

3!" (!)+ !"!!!(!) ↔3!"!(!)+ 2!"(!)

atau bereaksi langsung dengan alumina membentuk spinel menurut reaksi berikut :

!"!! + !!!!!! ↔!"#!!!!! 3!"(!)+ 4!!!!!(!) ↔3!"#!!!!(!) + 2!!(!)

McLeod dan Gabryel (1992) telah meneliti tentang stabilitas termodinamika beberapa oksida dengan variasi konsentrasi magnesium. Dalam penelitiannya mereka menyatakan bahwa MgO akan menjadi produk reaksi yang stabil jika konsentrasi Mg dalam lelehan (massaMg/(massapaduan + massaMg)) lebih besar dari 1.7 %.Sementara spinel, AlMg2O4, stabil

pada konsentrasi Mg antara 0.04 – 1.7 %.

3. Metodologi Penelitian

3.1 Fabrikasi Nano Komposit Al-Si-Mg/Al2O3

Material yang digunakan untuk membua nano komposit adalah paduan Al-Si-Mg, partikel alumina nano berukuran 135 nm, dan magnesium blok. Partikel penguat yang digunakan bervariasi dari 0.5 %, 1 %, 2 %, 3 %, dan 5 % fraksi volum. Magnesium yang ditambahkan sebesar 3 % fraksi volum sebagai agen pembasahan. Metode pengecoran aduk yang digunakan untuk pembuatan nano komposit dapat dilihat pada gambar berikut.

Gambar 2. Peralatan pengecoran aduk (a) tilt furnace dan pengaduk(b) dapur listrik (c) gas Argon

a

Sebelum komposit dibuat, partikel alumina dicampur terlebih dahulu dengan 3 % asam stearat dan digerus dengan menggunakan mortar dan stamper dengan tujuan deaglomerasi partikel alumina. Campuran ini kemudian dipanaskan di dalam dapur pada suhu 400o C selama 2 jam untuk menguapkan asam stearat. Untuk meningkatkan pembasahan partikel di dalam lelehan, partikel alumina dipanaskan pada suhu 500o C selama 2 jam.

Untuk membuat nano komposit, paduan aluminium dipotong menjadi bagian kecil dan kemudian dilelehkan di dalam tilt furnace pada suhu 850o C. Magnesium dan partikel alumina kemudian dimasukkan ke dalam lelehan setelah terlebih dahulu dilakukan pembuangan dross dari lelehan. Setelah itu lelehan diaduk dengan kecepatan 500 rpm dan dilakukan proses degassing dengan menggunakan gas Argon selama 1 menit. Lelehan kemudian dituang ke dalam cetakan sampel uji tarik.

3.2 Karakterisasi Nano Komposit

Pengujian tarik dilakukan dengan menggunakan mesin GOTECH AI-7000 LA 10 dengan standar ASTM E8M-09. Pengujian tarik dilakukan pada 3 sampe tiap variabel. Pengujian kekerasan dilakukan dengan menggunakan mesin ROCKY dengan metode Rockwell B, mengacu standar ASTM E18-11. Beban major dan minor yang digunakan pada pengujian adalah 100 kg dan 10 kg. Sampel diamplas terlebih dahulu dengan menggunakan kertas amplas #80 untuk menghilangkan lapisan oksida pada permukaan sampel. Untuk tiap sampel, pengujian dilakukan pada 5 titik. Prinsip Archimedes digunakan untuk menghitung densitas aktual dari nano komposit. Persentase porositas dari komposit dihitung dengan membandingkan densitas aktual dan densitas teoritis. Pengujian laju aus dilakukan dengan menggunakan metode Ogoshi dengan parameter beban (P0) 12.6 kg, jarak luncur (l0) 400 m,

kecepatan luncur 1.97 m/s. Sampel diamplas terlebih dahulu dengan menggunakan kertas amplas #80 sebelum dilakukan pengujian. Tebal disk yang digunakan adalah 3 mm dengan radius (r) 10 mm. Jejak yang dihasilkan kemudian dihitung dengan menggunakan mikroskop ukur. Laju aus spesifik dapat dihitung dengan menggunakan persamaan berikut[16].

!! =!!! 12! !! = 1.5!! !!!! dimana

W0 = volume benda terabrasi (mm3)

P0 = beban normal (kgf)

l0 = jarak luncur (m)

Gambar 3. Diagram skematis pengujian aus

Pengamatan struktur mikro dilakukan dengan menggunakan mikroskop optik OLYMPUS BX41M-LED dan INSPECT F50 FE-SEM. Preparasi metalografi dilakukan dengan mengamplas sampel dengan kertas amplas #80, #150, #240, #400, #600, #800, #1000, #1200, #1500 kemudian dipoles dengan menggunakan TiO2. Reagen Keller (2 ml HF (conc.),

5 ml HNO3 (conc.), 3 ml HCL and 190 ml aquadest) digunakan sebagai zat etsa.

4. Hasil Penelitian dan Pembahasan

4.1 Pengujian Tarik

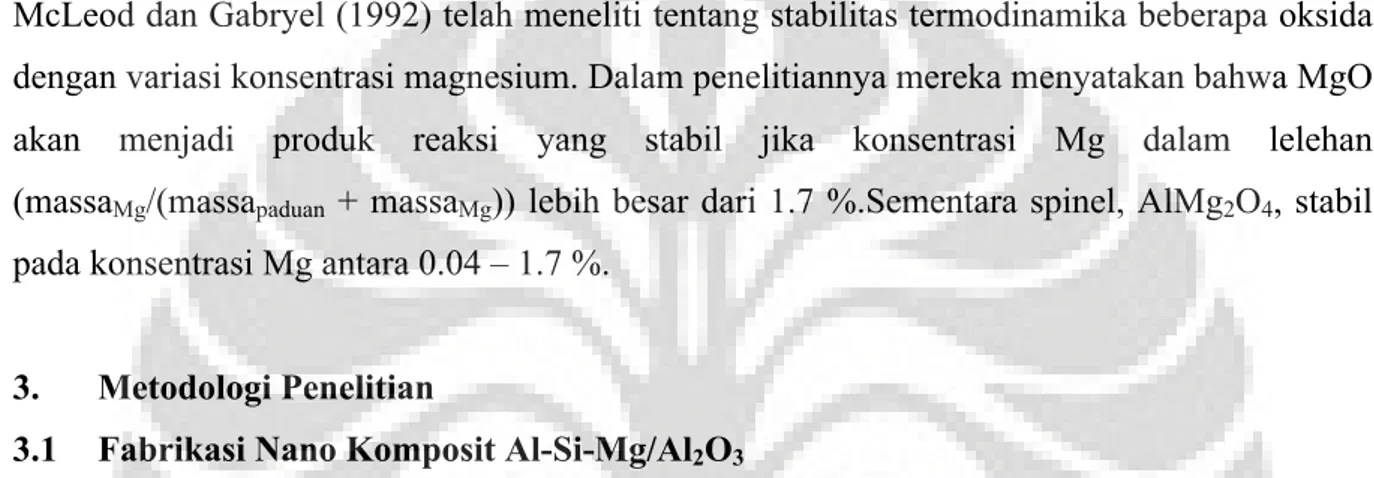

Gambar 4. Pengaruh Penambahan Fraksi Volum Al2O3 terhadap (a) Kekuatan Tarik Komposit

(b) Persentase Elongasi Paduan Al-Si-Mg/Al2O3

Hasil dari pengujian tarik dan elongasi paduan Al-Si-Mg tanpa penambahan partikel alumina dengan komposit nano aluminium Al-Si-Mg dengan 0.5 %, 1 %, 2 %, 3 %, dan 5 % fraksi volum alumina ditunjukkan pada Gambar 4.a. Gambar 4.a menunjukkan bahwa penambahan partikel alumina ke dalam matriks paduan Al-Si-Mg dapat meningkatkan kekuatan tarik maksimal. Hal lain yang juga dapat diamati dari grafik tersebut adalah kekuatan tarik tertinggi diperoleh pada penambahan partikel alumina dengan fraksi volum sebesar 0.5 %. Nilai kekuatan tarik kemudian mengalami penurunan pada fraksi volum 1 % - 5 %. 107 154 132 128 120 119 0.00 50.00 100.00 150.00 200.00 -‐1% 1% 3% 5% Tensile Str en tgh ( MP a)

Volume Frac8on Alumina

3.25 10.24 6.69 3.53 4.90 5.27 0.00 2.00 4.00 6.00 8.00 10.00 12.00 -‐1% 1% 3% 5% Elong a8on ( %)

Peningkatan kekuatan tarik pada semua fraksi volum dapat disebabkan oleh mekanisme penghalusan butir dan kehadiran partikel alumina yang dapat menghambat pergerakan dislokasi di dalam matriks[17]. Kehadiran partikel alumina dengan pembasahan yang baik di dalam matriks dapat meningkatkan sifat mekanis komposit karena adanya aliran tegangan dari matriks menuju partikel penguat yang baik.

Gambar 4.a juga menunjukkan bahwa kekuatan tarik pada fraksi volum 1 % - 5 % mengalami penurunan jika dibandingkan dengan komposit dengan fraksi volum 0.5 %. Ini dapat terjadi dikarenakan adanya aglomerasi partikel penguat dan kehadiran porositas mikro pada komposit dengan fraksi volum alumina yang lebih tinggi. Aglomerasi partikel penguat yang terjadi dapat menurunkan luas antarmuka antara matriks dengan partikel penguat. Ini membuat tegangan yang diterima matriks tidak dapat dialirkan secara efektif ke seluruh partikel penguat, sehingga kekuatan mekanis komposit menjadi lebih rendah.

Penurunan nilai mekanis pada komposit dengan fraksi volum 1 % - 5 % juga dapat disebabkan oleh tidak terbentuknya pembasahan yang baik antara partikel alumina dengan penguat. Pembasahan yang buruk ini mengakibatkan terbentuknya porositas pada antarmuka antara partikel penguat dengan matriks sehingga tegangan yang diterima matriks tidak dapat dialirkan dengan baik. Porositas yang terbentuk ini menjadi penyebab kekuatan komposit mengalami penurunan dibandingkan dengan komposit dengan fraksi volum 0.5 %.

Pada gambar 4.b terlihat bahwa penambahan partikel alumina ke dalam matriks paduan Al-Si-Mg membuat nilai elongasi material menjadi lebih tinggi jika dibandingkan dengan paduan Al-Si-Mg. Pada fraksi volum 0.5 %, nilai elongasi mencapai titik optimal, yaitu 10.24 %, kemudian mengalami penurunan pada fraksi volum 1 % dan 2 %. Persentase elongasi naik kembali pada fraksi volum 3 % dan 5 %.

Peningkatan persentase elongasi pada penambahan alumina dapat disebabkan oleh mekanisme penghalusan butir. Di samping dapat menguatkan, butir yang halus dapat meningkatkan keuletan dari material polikristalin karena distribusi regangan yang lebih homogen dan adanya pengurangan konsentrasi tegangan[18]. Persentase elongasi yang kemudian mengalami penurunan pada fraksi volum 1 % dan 2 %, dapat disebabkan oleh fraksi volum alumina yang telah melampaui titik kritisnya. Untuk memperoleh efektivitas maksimum dalam pengecilan ukuran butir, dibutuhkan fraksi volum dengan jumah yang optimal. Apabila fraksi volum alumina telah melampaui titik kritisnya, matriks akan mengalami kejenuhan oleh partikel, dan penambahan persentase fraksi volum tidak akan memberikan efek signifikan terhadap ukuran butir[19]. Turunnya persentase elongasi juga disebabkan oleh tingkat porositas yang semakin tinggi saat dilakukan penambahan fraksi

volum alumina. Sementara kenaikan persentase elongasi pada fraksi volum 3 % dan 5 % dapat terjadi akibat distribusi partikel yang tidak merata sehingga ada daerah yang mengalami mekanisme penghalusan butir karena belum melampaui titik kritis fraksi volum alumina.

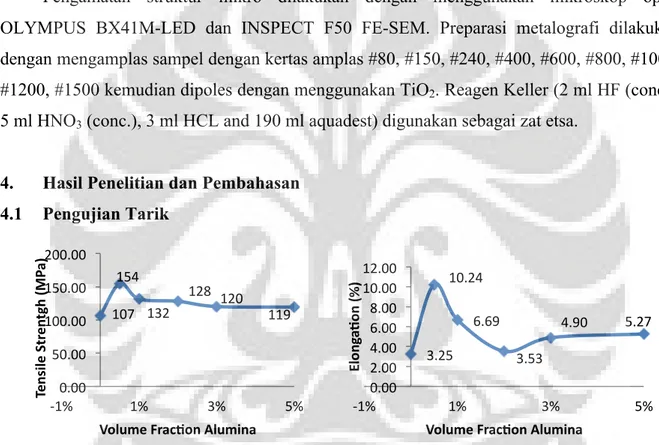

4.2 Pengujian Kekerasan

Gambar 5. Pengaruh Penambahan Fraksi Volum Al2O3 terhadap Kekerasan Komposit Paduan

Al-Si-Mg/Al2O3

Dari Gambar 5 dapat terlihat nilai kekerasan meningkat pada penambahan partikel alumina jika dibandingkan dengan aluminium dengan fraksi volum alumina 0 %. Hal lain yang dapat diamati dari Gambar 5 adalah nilai kekerasan tertinggi diperoleh pada komposit dengan penambahan partikel alumina sebanyak 0.5 %, kemudian mengalami penurunan hingga fraksi volum 5 %.

Peningkatan nilai kekerasan pada komposit disebabkan oleh partikel alumina yang bertindak sebagai penghalang pergerakan dislokasi. Peningkatan nilai kekerasan juga dapat disebabkan oleh mekanisme penghalusan butir. Dari gambar dapat terlihat bahwa nilai kekerasan tertinggi diperoleh pada saat penambahan partikel alumina sebesar 0.5 % fraksi volum, kemudian mengalami penurunan hingga 5 % fraksi volum. Hal ini dapat terjadi karena pada fraksi volum 1 % hingga 5 % partikel alumina mulai teraglomerasi sehingga menurunkan keefektifannya dalam menghalangi pergerakan dislokasi[4]. Penurunan nilai kekerasan juga dapat terjadi karena persentase porositas yang semakin meningkat seiring dengan bertambahnya partikel alumina yang digunakan. Selain itu, Kang menjelaskan pada penelitiannya bahwa saat kandungan partikel nano dalam komposit melebihi titik kritis, batas butir akan mengalami titik jenuh akibat kehadiran partikel penguat[4]. Hal ini membuat mekanisme penghalusan butir tidak terjadi lebih lanjut dan kekuatan mekanis menjadi lebih rendah. 24.4 37.7 35.1 34.9 33.2 28.9 0 10 20 30 40 50 -‐1% Har 1% 3% 5% dness V alue ( HRB )

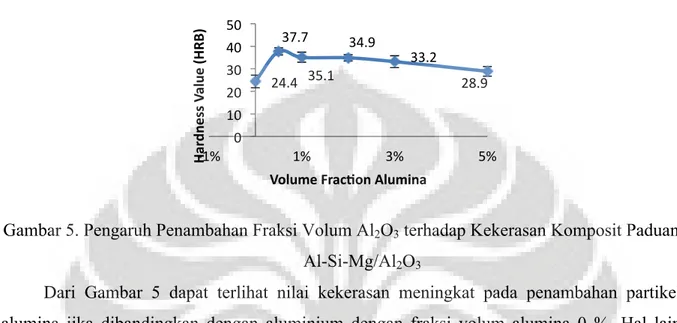

4.3 Pengujian Laju Aus

Gambar 6. Pengaruh Penambahan Fraksi Volum Al2O3 terhadap Laju Aus Komposit Paduan

Al-Si-Mg/Al2O3

Berdasarkan Gambar 6, laju aus paduan aluminium tanpa penambahan partikel penguat lebih tinggi jika dibandingkan dengan komposit aluminium berpenguat alumina. Pada fraksi volum 0.5 %, laju aus mengalami penurunan kemudian naik pada fraksi volum 1 % dan 2 %. Pada fraksi volum 3 %, nilai laju aus komposit mengalami penurunan kembali walau nilainya sangat sedikit, dan kembali naik pada fraksi volum 5 %.

Pada Gambar 6 terlihat bahwa nilai laju aus pada komposit dengan fraksi volum 0.5 % mengalami penurunan secara signifikan dari paduan aluminium tanpa penambahan partikel alumina. Hal ini sesuai dengan literatur dimana penambahan partikel alumina dapat menurunkan laju aus material. Penurunan nilai laju aus ini disebabkan oleh peningkatan nilai kekerasan akibat partikel alumina yang terdispersi dan bertindak sebagai elemen penahan beban[20]. Selain itu, pada komposit, pengikisan material terhambat karena adanya akumulasi partikel alumina pada permukaan setelah paduan terkikis terlebih dahulu. Partikel alumina yang memiliki kekerasan tinggi ini melawan proses micro-cutting dari abrasif[21]. Namun laju aus pada fraksi volum 1 %, 2 %, 3 %, dan 5 % mengalami peningkatan dibandingkan dengan fraksi volum 0.5 %. Hal ini dapat disebabkan oleh beberapa faktor. Faktor yang pertama adalah peningkatan nilai laju aus disebabkan oleh nilai kekerasan pada fraksi volum 1 % - 5 % yang mengalami penurunan. Nilai kekerasan pada sampel akan berpengaruh pada laju aus dari sampel tersebut. Faktor kedua adalah adanya fenomena pelepasan partikel alumina dari komposit pada saat dilakukan pengujian akibat pembasahan antara alumina dengan matriks aluminium yang kurang baik. Partikel yang terlepas ini kemudian menempel pada disk dan membuat jumlah material yang terkikis menjadi lebih tinggi[20].

0.00E+00 1.00E-‐04 2.00E-‐04 3.00E-‐04 4.00E-‐04 5.00E-‐04 0% 2% 4% Spesific W ear Ra te (mm3/kgf .m)

4.4 Pengujian Densitas dan Porositas

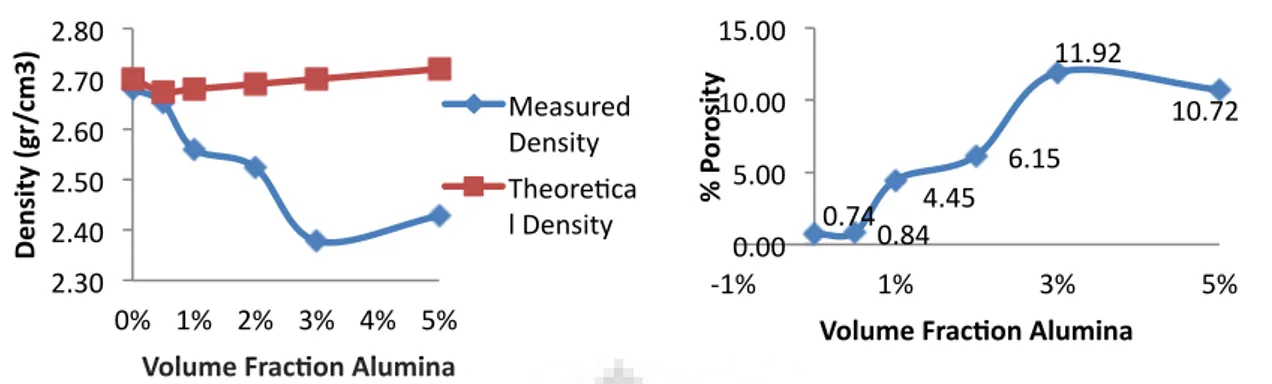

Gambar 7. Pengaruh Penambahan Fraksi Volum Alumina terhadap (a) Densitas (b) Porositas Komposit Paduan Al-Si-Mg/Al2O3

Berdasarkan Gambar 7.a nilai densitas teoritis dari komposit menunjukkan adanya penurunan pada penambahan 0.5 %, 1 %, dan 2 % partikel alumina, kemudian nilai densitas teoritis meningkat pada penambahan 3 % dan 5 % partikel alumina. Penurunan nilai densitas teoritis yang terjadi disebabkan oleh adanya penambahan 3 % Mg dengan densitas yang cukup rendah. Namun pada saat fraksi volum alumina ditingkatkan menjadi 3 % dan 5 %, nilai densitas teoritis naik hingga melebihi densitas teoritis dari Al-Si-Mg tanpa partikel alumina. Densitas alumina yang memiliki nilai 3.7 gr/cm3 menjadi penyebab naiknya densitas teoritis dari komposit dengan fraksi volum alumina 3 % dan 5 %.

Densitas aktual menunjukkan penurunan nilai hingga fraksi volum 3 % dan kemudian mengalami peningkatan saat fraksi volum 5 %. Penurunan nilai densitas aktual menunjukkan adanya porositas di dalam komposit yang semakin meningkat saat dilakukan penambahan fraksi volum alumina. Persentase porositas dalam komposit dapat diketahui dengan cara membandingkan densitas aktual dengan teoritis. Gambar 7.b menunjukkan persentase porositas yang mengalami kenaikan hingga fraksi volum 3 % dan kemudian mengalami penurunan pada fraksi volum 5 %. Peningkatan porositas yang terjadi dapat disebabkan oleh pembasahan yang kurang baik antara partikel alumina dengan lelehan aluminium, sehingga terbentuk poros di antar muka partikel alumina dengan matriks. Poros juga dapat muncul akibat gas yang terperangkap saat proses pengadukan. Saat fraksi volum alumina yang digunakan semakin besar, waktu pengadukan yang dibutuhkan untuk membentuk vortex pada lelehan matriks lebih lama karena partikel alumina yang digunakan lebih banyak. Semakin lama waktu pengadukan, gas yang terperangkap menjadi meningkat dan menimbulkan porositas. Porositas yang meningkat seiring dengan penambahan fraksi volum alumina juga dapat disebabkan oleh aliran lelehan logam yang terhambat karena adanya clustering

2.30 2.40 2.50 2.60 2.70 2.80 0% 1% 2% 3% 4% 5% Den si ty (gr/ cm3 )

Volume Frac8on Alumina

Measured Density Theore@ca l Density 0.74 0.84 4.45 6.15 11.92 10.72 0.00 5.00 10.00 15.00 -‐1% 1% 3% 5% % P or osity

partikel[22]. Penurunan persentase porositas pada fraksi volum 5 % dapat terjadi akibat distribusi partikel alumina yang tidak merata di seluruh bagian sampel.

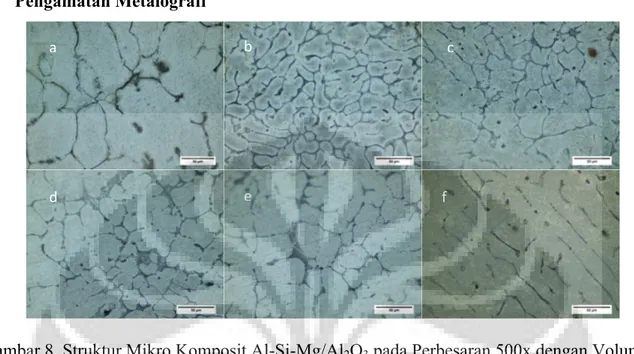

4.5 Pengamatan Metalografi

Gambar 8. Struktur Mikro Komposit Al-Si-Mg/Al2O3 pada Perbesaran 500x dengan Volum

Fraksi (a) 0 % (b) 0.5 % (c) 1 % (d) 2 % (e) 3 % (f) 5 %

Pada gambar 4.7 penulis dapat menunjukkan bahwa penambahan partikel alumina di semua fraksi volum ke dalam matriks paduan Al-Si-Mg dapat membuat ukuran butir menjadi lebih halus. Hal ini terlihat pada Gambar 8.a yaitu komposit aluminium Al-Si-Mg dengan fraksi volum alumina sebesar 0.5 %. Namun pada penambahan fraksi volum 1 % - 5 % ukuran butir dari komposit menjadi lebih besar jika dibandingkan dengan komposit dengan fraksi volum alumina 0.5 %.

Penghalusan ukuran butir pada komposit dengan fraksi volum alumina 0.5 % dapat terjadi karena partikel alumina yang terdistribusi dengan baik menjadi titik nukleasi tumbuhnya butir[22]. Selain itu, ukuran butir menjadi lebih halus akibat adanya efek pinning partikel alumina yang memperlambat pertumbuhan butir[23]. Ukuran butir yang cenderung lebih besar pada fraksi volum 1 % - 5 % dibandingkan dengan komposit dengan fraksi volum 0.5 % dapat disebabkan oleh distribusi partikel alumina yang tidak merata, sehingga penghalusan ukuran butir hanya terjadi di beberapa titik. Distribusi yang sempurna akan sulit tercapai saat fraksi volum semakin meningkat. Selain itu, mekanisme penghalusan butir yang efektif terjadi pada fraksi volum tertentu. Apabila jumlah partikel alumina teleh melebihi titik kritis, akan terjadi kejenuhan yang membuat mekanisme penghalusan butir tidak terjadi lebih lanjut[4]. Ukuran butir yang halus menjadi salah satu mekanisme penguatan dalam komposit

a b c

aluminium dengan partikel alumina. Hal ini dapat menjelaskan sifat mekanis komposit yang cenderung mengalami penurunan pada saat fraksi volum meningkat.

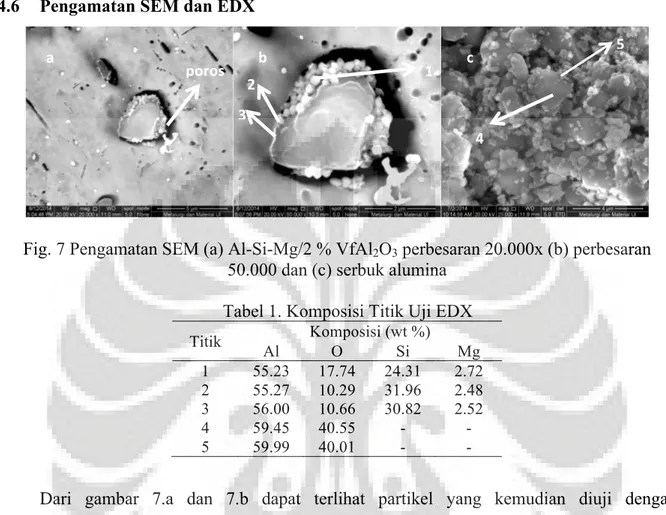

4.6 Pengamatan SEM dan EDX

Fig. 7 Pengamatan SEM (a) Al-Si-Mg/2 % VfAl2O3 perbesaran 20.000x (b) perbesaran

50.000 dan (c) serbuk alumina Tabel 1. Komposisi Titik Uji EDX Titik Al Komposisi (wt %) O Si Mg 1 55.23 17.74 24.31 2.72 2 55.27 10.29 31.96 2.48 3 56.00 10.66 30.82 2.52 4 59.45 40.55 - - 5 59.99 40.01 - -

Dari gambar 7.a dan 7.b dapat terlihat partikel yang kemudian diuji dengan menggunakan EDX untuk diketahui unsur-unsur penyusunnya. Hasilnya dapat dilihat pada tabel 4.1, dimana pada titik 1 diindikasikan sebagai Al2O3 karena unsur yang dominan adalah

Al dan O. Namun, pada titik ini Si juga merupakan salah satu unsur yang memiliki persentase tinggi, yakni 24.31 %, jika dibandingkan dengan O yang hanya 17.74 %. Hal ini dapat disebabkan oleh partikel Al2O3 teraglomerasi di fasa dengan kandungan Si yang tinggi.

Untuk mengamati lapisan antarmuka yang terbentuk antara partikel Al2O3 dengan

matriks, dilakukan uji EDX pada titik 2 dan 3. Hasilnya dapat dilihat pada tabel 1, dimana pada titik 2, unsur O memiliki persentase 10.29 % dan Mg 2.48 %. Sementara pada titik 3, unsur O memiliki persentase 10.66 % dan Mg 2.52 %. Kedua hasil ini mengindikasikan tidak terbentuknya MgO maupun MgAl2O4 yang diharapkan. Tidak terbentuknya fasa MgAl2O4

tidak terjadi karena menurut penelitian yang dilakukan oleh Schultz, fasa MgAl2O4 stabil pada

konsentrasi Mg 0.04 % - 1.7 %[6]. Sementara persentase Mg yang digunakan pada penelitian

ini mencapai 4.98 %. Fasa MgO yang tidak terbentuk pada antarmuka antara partikel Al2O3

a b c 1 2 3 4 5 poros

dengan matriks aluminium dapat disebabkan oleh reaksi antara Mg dengan partikel Al2O3

belum berjalan dengan sempurna.

Pada gambar 7.a dan 7.b, dapat diamati bahwa terdapat retak di sekitar partikel Al2O3. Retak

ini disebabkan oleh pembasahan yang kurang baik antara partikel Al2O3 dengan matriks

aluminium. Kehadiran retak ini membuktikan bahwa semakin banyak fraksi volum Al2O3

yang digunakan, kehadiran porositas akan semakin tinggi.

Pada gambar 7.b, terlihat bahwa partikel – partikel berukuran kecil teraglomerasi dan menempel pada partikel dengan ukuran yang lebih besar. Untuk memastikan bahwa partikel ini merupakan partikel Al2O3, dilakukan karakterisasi serbuk Al2O3 dengan menggunakan

SEM dan EDX untuk kemudian dibandingkan. Hasilnya dapat dilihat pada gambar 7.c

Gambar 7.c menunjukkan bahwa partikel Al2O3 yang digunakan pada penelitian ini

tidak seluruhnya berukuran nano, melainkan terdiri dari campuran partikel mikro dan nano. Partikel nano Al2O3 pada gambar 7.c terlihat menempel pada partikel Al2O3 berukuran mikro.

Hal ini memperkuat analisa bahwa partikel pada gambar 7.a dan 7.b merupakan partikel Al2O3 karena adanya persamaan morfologi dimana terjadi aglomerasi partikel berukuran nano

yang menempel pada partikel dengan ukuran yang lebih besar.

5. Kesimpulan

Berdasarkan hasil pengujian dan analisa yang telah dilakukan maka dapat ditarik beberapa kesimpulan dari penelitian ini, yaitu :

1. Komposit Al-Si-Mg berpenguat partikel Al2O3 berukuran nano dapat difabrikasi dengan

metode pengecoran aduk.

2. Penambahan partikel Al2O3 secara keseluruhan meningkatkan kekuatan tarik dari

paduan Al-Si-Mg dengan tetap menjaga sifat keuletan matriks.

3. Peningkatan sifat mekanis dari komposit disebabkan oleh mekanisme penghalusan butir dan terhambatnya pergerakan dislokasi oleh partikel Al2O3.

4. Kekuatan tarik maksimal dicapai pada penambahan 0.5 % fraksi volum Al2O3 dengan

peningkatan sebesar 44 % dibandingkan dengan paduan Al-Si-Mg

5. Penambahan partikel Al2O3 meningkatkan nilai kekerasan di semua fraksi volum jika

dibandingkan dengan paduan Al-Si-Mg

6. Nilai kekerasan tertinggi dicapai pada penambahan 0.5 % fraksi volum Al2O3 dengan

nilai 37.7 HRB.

7. Penambahan partikel Al2O3 menurunkan laju aus dari paduan Al-Si-Mg di semua fraksi

8. Nilai laju aus terendah dicapai pada komposit dengan fraksi volum Al2O3 sebesar 0.5 %,

yakni 3.73 x 10-5 mm3/kgf.m

9. Penambahan fraksi volum Al2O3 meningkatkan persentase porositas dalam komposit

yang membuat sifat mekanis komposit menjadi lebih rendah.

6. Referensi

[1] Chung, D.D.L. (2010). Composite Materials, Science and Application. New York : Springer.

[2] Davis, K. (2010). Material Review: Alumina (Al2O3). School of Doctoral Studies

(European Union) Journal. p109 – 114.

[3] Reddy, R.G. (2003). Processing of Nanoscale Materials. Reviews on Advance Materials Science, 5. p121 – 133.

[4] Yung, C.K., Sammy, L.C. (2004). Tensile Properties of Nanometric Al2O3

Particulate-reinforced Aluminum Matrix Composites. Materials Chemistry and Physics, 85. p438 – 443.

[5] Thünemann, M., Beffort, O., Kleiner, S., Vogt, U. (2007). Aluminum Matrix Composites Based on Preceramic-polymer-bonded SiC Preforms. Composites Science and Technology, 67. p2377 – 2383.

[6] Schultz, B.F., Ferguson, J.B., Rohatgi, P.K. (2011). Microstructure and Hardness of Al2O3 Nanoparticle Reinforced Al – Mg Composites Fabricated by Reactive Wetting

and Stir Mixing. Materials Science and Engineering A 530. p87 – 97.

[7] Yong, Y., Jie, L., Xiaochun, L. (2004). Study on Bulk Aluminum Matrix Nano-composite Fabricated by Ultrasonic Dispersion of Nano-sized SiC Particles in Molten Aluminum Alloy. Materials Science and Engineering A, 380. p378 – 383.

[8] Sajjadi, S.A., Ezatpour, H.R., Pariz, M.T. (2012). Comparison of Microstructure and Mechanical Properties of A356 Aluminium Alloy/Al2O3 Composites Fabricated by Stir

and Compo-casting Processes. Materials and Design 34. p106 – 111.

[9] Auerkari, P. (1996). Mechanical and Physical Properties of Engineering Alumina Ceramics. Meddenladen: VTT Tiedotteita.

[10] Shaw, L., Luo, H., Villegas, J., Miracle, D. (2004). Compressive Behavior of an Extruded Nanocrystalline Al-FeCr-Ti Alloy. Scripta Materialia 50. p921 – 925.

[11] Gibson, R. F. (1993). Principles Composite Material Mechanics 2nd Edition. New York: CRC Press Taylor & Francis Group.

[12] Kainer, K. U. (2003). Metal Matrix Composites. Custom Made Materials for Automotive and Aerospace Engineering. Weinheim: WILEY-VCH Verlag GmbH & Co. KgaA.

[13] Kok, M. (2005). Production and Mechanical Properties of Al2O3 Particle-Reinforced

2024 Aluminium Alloy Composites. J Material Processing Technology 161. p381 – 387.

[14] Zhiqiang, Y., Gaohui, W., Longtao, J., Dongli, S. (2005). Effect of Coating Al2O3

Reinforcing Particle on th Interface and Mechanical Properties of 6061 Alloy Aluminium Matrix Composites. Materials Letters 59. p2281 – 2284.

[15] Pai, B.C., Ramani, G., Pillai, R.M., Satyanarayana, K.G. (1995). Role of Magnesium in Cast Aluminium Alloy Matrix Composites. Journal of Materials Science 30. p1903 – 1911.

[16] Jatisukamto, G., Malau, V., Ilman, M. N., Iswanto, T.P. (2013). Characteristic of AlN Layer Deposited by d.c. Magnetron Sputtering on AISI 410 Steel. International Journal of Engineering & Technology IJET-IJENS 13. p129 – 133.

[17] Sajjadi, S.A., Ezatpour, H.R., Pariz, M.T. (2012). Comparison of Microstructure and Mechanical Properties of A356 Aluminium Alloy/Al2O3 Composites Fabricated by Stir

and Compo-casting Processes. Materials and Design 34. p106 – 111.

[18] Xiang Li. (2008). An Experimental and Analytical Study of the Effect of Grain Refinement on Strength and Formability of Metals. Michigan: ProQuest LLC.

[19] Ezatpour, H.R., Sajjadi, S.A., Sabzevar, M.H., Yizhong, H. (2014). Investigation of Microstructure and Mechanical Properties of Al6061-nanocomposite Fabricated by Stir Casting. Materials and Design 55. p921-928.

[20] Devaraju, A., Kumar, A., Kumaraswamy, A., Kotiveerachari, B. (2013). Influence of Reinforcement (SiC and Al2O3) and Rotational Speed on Wear and Mechanical

Properties of Aluminum Alloy 6061-T6 Based Surface Hybrid Composites Produced via Friction Stir Processing. Materials and Design 51. p331-341.

[21] Akbari, K.M., Baharvandi, H.R., Mirzaee, O. (2013). Nano-sized Aluminum Oxide Reinforced Commercial Casting A356 Alloy Matrix: Evaluation of Hardness, Wear Resistance and Compressive Strength Focusing on Particle Distribution in Aluminum Matrix. Composites: Part B 52. p262-268

[22] Mazahery, A., Abdizazeh, H., Baharvandi, H.R. (2009). Development of High-Performance A356/nano-Al2O3 Composites. Materials Science and Engineering A 518.

[23] Guo, J.F., Liu, J., Sun, C.N., Maleksaeedi, S., Bi, G., Tan, M.J., Wei, J., (2014). Effects of Nano-Al2O3 Particle Addition on Grain Structure Evolution and Mechanical

Behaviour of Friction-stir-processed Al. Materials and Science Engineering A 602. p143 – 149.

![Gambar 1. Sudut kontak yang terbentuk dengan variasi nilai energi antarmuka [12]](https://thumb-ap.123doks.com/thumbv2/123dok/2499104.2222630/4.892.121.777.310.695/gambar-sudut-kontak-terbentuk-variasi-nilai-energi-antarmuka.webp)