PELAKSANAAN PENGUJIAN KADAR GULA

DIVISI QUALITY CONTROL DI PT LOMBOK

GANDARIA

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat – syarat guna

memperoleh gelar Sarjana Teknologi Pangan

Oleh :

Tan, Rosana Evelyn Hartono NIM : 14.I1.0029

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

i

HALAMAN PENGESAHAN

PELAKSANAAN PENGUJIAN KADAR GULA

DIVISI

QUALITY CONTROL

DI PT LOMBOK GANDARIA

Oleh:

TAN, ROSANA EVELYN HARTONO NIM : 14.I1.0029

PROGRAM STUDI : TEKNOLOGI PANGAN

Laporan Kerja Praktek ini telah disetujui dan dipertahankan di hadapan sidang penguji pada tanggal 3 Juni 2017

Semarang, 6 Maret 2017 Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata

Pembimbing Lapangan Dekan

Dr. V. Kristina Ananingsih, ST., MSc.

Dosen Pembimbing

ii

KATA PENGANTAR

Puji syukur penulis sampaikan kepada Tuhan Yang Maha Esa atas berkat dan rahmat-Nya, penulis dapat menyelesaikan laporan kerja praktek “Pelaksanaan Pengujian Kadar Gula Kecap Manis Divisi Quality Control PT Lombok Gandaria” dengan tepat waktu.

Semua ini berkat doa, semangat, dukungan, nasihat, bimbingan dari berbagai pihak. Pada kesempatan ini penulis mengucapkan rasa terimakasih yang sebesar-besarnya kepada:

1. Tuhan Yesus Kristus atas berkatNya yang melimpah di hidup penulis.

2. Ibu Dr. V. Kristina Ananingsih, ST, MSc selaku Dekan dari Fakultas Tekonologi Pertanian, Program Studi Teknologi Pangan

3. Ibu Dr. A. Rika Pratiwi, MSi, selaku dosen pembimbing yang sudah memberi izin dan arahan dari sebelum kerja praktek hingga penyusunan laporan akhir.

4. Bapak Albertus Adrian Sutanto ST., MT., MSc, selaku koordinator kerja praktek. 5. Bapak Gunawan Pranoto, selaku direktur PT Lombok Gandaria.

6. Bapak Anandra Bagus Putra, selaku pembimbing lapangan selama masa kerja praktek di PT Lombok Gandaria.

7. Ibu Dewi Karlinawati, selaku kepala bagian produksi PT Lombok Gandaria yang telah memberikan kesempatan untuk dapat melaksanakan kegiatan kerja praktek di PT Lombok Gandaria, serta telah menyediakan akomodasi bagi penulis selama di Solo.

8. Mbak Arin, Mbak Ruth, Ibu Eki, Mbak Febri, Mas Andi beserta semua staff serta karyawan PT Lombok Gandaria yang sudah banyak membantu dan membimbing penulis selama masa kerja praktek.

9. Papa, Mama dan Jojo, selaku keluarga yang selalu memberikan semangat dan dukungan kepada penulis dalam suka maupun duka.

10. Yandika Suharto, sebagai rekan sebelum dan setelah masa kerja praktek yang selalu mendukung dan membantu penulis.

11. Filip Kurniawan dan Kenny Christiawan, sebagai rekan seperjuangan selama masa kerja praktek di PT Lombok Gandaria.

iii

12. Semua pihak yang telah membantu baik dalam bentuk doa, dukungan, semangat penulis dalam kelancaran baik kerja praktek maupun penyusunan laporan kerja praktek yang tidak dapat penulis disebutkan satu per satu.

Penulis sadar bahwa laporan kerja praktek ini masih belum sempurna, untuk itu penulis mengharapkan supaya para pembaca dapat memberikan kritik dan saran bagi penulis. Akhir kata, semoga laporan kerja praktek ini dapat bermanfaat bagi para pembaca.

Semarang, 6 Maret 2017

iv

DAFTAR ISI

HALAMAN PENGESAHAN ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vii

DAFTAR TABEL... viii

1. PENDAHULUAN... 1

1.1.Latar Belakang ... 1

1.2.Tujuan ... 1

1.3.Metode Kerja Praktek ... 1

1.4.Waktu dan Tempat Pelaksanaan ... 2

2. GAMBARAN UMUM PERUSAHAAN ... 3

2.1.Sejarah dan Perkembangan Perusahaan ... 3

2.2.Visi dan Misi Perusahaan ... 4

2.3.Kebijakan Mutu dan Keamanan Pangan ... 4

2.4.Lokasi dan Tata Letak Perusahaan ... 5

2.5.Struktur dan Sistem Organisasi ... 5

2.6.Manajemen Ketenagakerjaan ... 7

3. SPESIFIKASI BAHAN BAKU DAN PRODUK PT LOMBOK GANDARIA ... 8

3.1.Spesifikasi Bahan Baku ... 8

3.2.Spesifikasi Produk yang Dihasilkan PT Lombok Gandaria ... 8

4. PROSES PRODUKSI ... 11

4.1.Proses Produksi Kecap ... 11

4.2.Proses Produksi Cuka ... 14

4.3.Proses Produksi Saus ... 14

5. PELAKSANAAN PENGUJIAN KADAR GULA DIVISI QUALITY CONTROL DI PT LOMBOK GANDARIA ... 16

6. PEMBAHASAN PELAKSANAAN PENGUJIAN KADAR GULA DIVISI QUALITY CONTROL DI PT LOMBOK GANDARIA... 19

7. KESIMPULAN DAN SARAN... 24

v

7.2.Saran ... 24 8. DAFTAR PUSTAKA... 25

vi

DAFTAR GAMBAR

Gambar 1. Struktur Organisasi PT Lombok Gandaria ... 6 Gambar 2. Produk Kecap Manis di PT Lombok Gandaria Berdasarkan Merk Dagang ... 8 Gambar 3. Produk Kecap Asin di PT Lombok Gandaria Berdasarkan Merk Dagang ... 9 Gambar 4. Produk Saus Tomat di PT Lombok Gandaria Berdasarkan Merk Dagang ... 9 Gambar 5. Produk Saus Cabai di PT Lombok Gandaria Berdasarkan Merk Dagang ... 9 Gambar 6. Produk Cuka Makan di PT Lombok Gandaria Berdasarkan Merk Dagang ... 9 Gambar 7. Jenis Kemasan yang Digunakan pada Produk PT Lombok Gandaria ... 10

vii

DAFTAR TABEL

Tabel 1. Hasil Pengujian Kadar Gula Metode Lane-Eynon ... 19 Tabel 2. Hasil Pengujian Kadar Gula dengan Metode Brix ... 20

1

1. PENDAHULUAN

1.1. Latar Belakang

PT Lombok Gandaria adalah salah satu industri yang bergerak di sektor pangan dengan produk kecap manis, kecap asin, saus tomat, saus sambal dan cuka. Kecap manis terbuat dari kedelai fermentasi yang ditambah dengan gula merah sebanyak 80%. Gula merah sendiri terbagi menjadi beberapa macam yaitu gula aren, gula kelapa, gula tebu, sirup gula dan lain – lain. Masing – masing jenis gula merah tersebut memiliki tingkat kemanisan yang berbeda – beda. Pada PT Lombok Gandaria, jenis gula merah yang digunakan untuk produk kecap manisnya merupakan gabungan dari beberapa jenis gula merah tersebut. Oleh karena itu, diperlukan pengujian kadar gula untuk mengetahui tingkat kadar gula dalam produk kecap manis tersebut. Penulis lebih memfokuskan pada metode pengujian kadar gula yang digunakan di PT Lombok Gandaria.

1.2. Tujuan

Tujuan dilakukannya kerja praktek ini adalah untuk mengetahui metode pengujian kadar gula yang digunakan untuk menguji gula merah dan kecap manis, serta membandingkan metode pengujian mana yang terbaik.

1.3. Metode Kerja Praktek

Kerja praktek dilaksanakan dengan menggunakan metode pengamatan langsung, wawancara, dan diskusi di tempat kerja praktek, serta melalui studi pustaka yang berkaitan dengan kerja praktek. Beberapa kegiatan yang dilakukan selama kerja praktek, antara lain:

1. Orientasi pabrik.

2. Diskusi dengan pembimbing lapangan dan pihak QC mengenai proses pengawasan mutu kecap dari bahan baku hingga jadi

3. Pengamatan dan praktek langsung kegiatan pengawasan mutu

Studi pustaka berupa pengumpulan data berdasarkan literatur sebagai pembanding dan pelengkap data yang diperoleh dari kerja praktek.

2

1.4. Waktu dan Tempat Pelaksanaan

PT Lombok Gandaria terletak di Jl. Raya Jaten KM. 7, Kabupaten Karanganyar, Jawa Tengah. Kerja praktek di PT Lombok Gandaria dilaksanakan selama 20 hari kerja, sejak tanggal 1 Februari 2017 hingga 1 Maret 2017.

3

2. GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah dan Perkembangan Perusahaan

Pada awalnya, Lombok Gandaria merupakan industri kecap rumah tangga yang terletak di Jl. Warung Miri no. 134B, Surakarta. Lombok Gandaria pertama kali didirikan oleh Bapak D. Priyo Pranoto pada tanggal 27 Desember 1973. Nama “Lombok Gandaria” dipilih untuk menggambarkan rempah – rempah atau biji buah – buahan yang digunakan dalam proses pembuatan kecap. Banyaknya permintaan konsumen membuat Lombok Gandaria harus berpindah ke tempat yang mampu menampung kapasitas produksi yang lebih besar. Sehingga pada tahun 1977, industri ini dipindahkan ke Jl. Sorogenen no.33, Surakarta. Lokasi yang baru ini sangat menguntungkan bagi industri Lombok Gandaria, karena areanya yang lebih luas dan letaknya yang strategis sehingga aksesbilitasnya tinggi. Industri rumah tanga Lombok Gandaria terus mengalami perkembangan hingga akhirnya pada tanggal 12 Januari 1979, industri ini secara resmi telah menjadi Perseroan Terbatas atau PT.

Seiring berjalannya waktu, PT Lombok Gandaria terus mengalami perkembangan sehingga membutuhkan alat-alat produksi dan mesin-mesin baru yang lebih canggih dalam menunjang kegiatan produksi dan jumlah permintaan yang semakin meningkat. Pada tahun 1982, PT Lombok Gandaria berpindah tempat untuk yang kedua kalinya ke Jl. Raya Jaten KM 7, desa Dagen, kecamatan Jaten, kabupaten Karanganyar. PT Lombok Gandaria terus berinovasi dengan mengeluarkan produk – produk baru seperti sirup pada tahun 1983, saus sambal dan saus tomat pada tahun 1985 serta cuka pada tahun 1988. Inovasi produk tersebut muncul dari keinginan Bapak D. Priyo Pranoto untuk meningkatkan perekonomian daerah sekitar yang merupakan daerah pertanian ubi, tomat dan cabai. Namun saat ini, produksi sirup telah dihentikan sehingga PT Lombok Gandaria kini memiliki 4 produk utama yaitu kecap, saus sambal, saus tomat dan cuka.

Pada tahun 2008, PT Lombok Gandaria mengalami pergantian pemimpin dari generasi pertama ke generasi kedua yaitu Bapak Gunawan Pranoto. Di bawah kepemimpinan Bapak Gunawan, PT Lombok Gandaria mengalami perombakan pada berbagai bidang

4

seperti sistem kerja, sistem organisasi, strategi bisnis dan pemasaran, pelatihan dan pengembangan sumber daya manusia, penetapan visi dan misi serta penataan sarana dan prasarana. Perombakan ini dilakukan demi meningkatan kualitas PT Lombok Gandaria. Hal tersebut terbukti dari jumlah kapasitas produksi yang saat ini telah mencapai 7,5 juta liter per tahun atau 8,62 ribu ton per tahun, dimana kapasitas tersebut dapat memenuhi 2,4% permintaan pasar di Indonesia. PT Lombok Gandaria memasarkan produknya dengan berbagai merk dagang dan jenis kemasan. Seperti contohnya untuk produk kecap manis dijual dengan merk dagang “Lombok Gandaria”, “Bagong”, “Semar” dan “SK”.

2.2. Visi dan Misi Perusahaan

Visi : Menjadi perusahaan terdepan dalam industri makanan dan minuman yang berkualitas dengan keunggulan produk dan pelayanan yang berorientasi pada loyalitas pelanggan.

Misi : 1. Membangun totalitas terhadap kualitas produk dan pelayanan. 2. Membangun sikap kerja dan komitmen terhadap kualitas. 3. Memberi nilai tambah terhadap seluruh proses dan produk.

2.3. Kebijakan Mutu dan Keamanan Pangan

Kebijakan mutu yang diterapkan oleh PT Lombok Gandaria antara lain : 1. Memproduksi sesuai dengan Cara Produksi Pangan yang Baik.

2. Standard Nasional Indonesia Kecap Kedelai Manis (SNI 3543.1:2013) dan Kecap Kedelai Asin (SNI 3543.2:2013) dengan sistem manajemen mutu pedoman BSN 10-1999.

3. Sistem jaminan Halal yang telah diakui MUI. 4. Sistem Manajemen Mutu ISO 9001:2008.

5. Sistem Manajemen Jaminan Keamanan Pangan (HACCP). 6. Sistem Manajemen Keselamatan dan Kesehatan Kerja. 7. Sistem 5R (Ringkas, Rapi, Resik, Rawat, Rajin) 8. Skema Gugus Tugas

5

2.4. Lokasi dan Tata Letak Perusahaan

PT Lombok Gandaria terletak di desa Dagen, kecamatan Jaten, kabupaten Karanganyar, Jawa Tengah. Perbatasan disebelah utara adalah sungai Ngringo, sebelah timur dibatasi oleh persawahan, sebelah selatan dibatasi oleh jalan Solo-Tawangmangu dan sebelah barat dibatasi oleh perusahaan tekstil. Letak PT Lombok Gandaria yang dekat dengan jalan raya memudahkan transportasi bahan baku mentah, bahan pembantu dan distribusi produk akhir. Selain itu, letak PT Lombok Gandaria juga berdekatan dengan perumahan warga memudahkan perusahaan mendapatkan tenaga kerja dan memudahkan karyawan dalam menjangkau pabrik. Perbatasan dengan sungai Ngringo juga memberikan keuntungan tersendiri bagi PT Lombok Gandaria dimana sungai tersebut dapat digunakan sebagai tempat pembuangan limbah cair yang telah diolah sebelumnya sehingga tidak mencemari lingkungan sekitar.

Saat ini, PT Lombok Gandaria memiliki luas lahan sekitar sebesar 37.500 m2 dan luas bangunan 9.000 m2. Area ini terbagi atas gedung bangunan dan halaman depan yang merupakan tempat parkir tamu dan karyawan. Gedung bangunan terbagi atas ruang administrasi, ruang staff, ruang produksi, laboratorium kimia, laboratorium mikrobiologi, mushola, ruang rapat, class room, ruang mesin, bengkel, gudang pengemas dan etiket, gudang bahan baku, gudang produk jadi, dan kantor satpam.

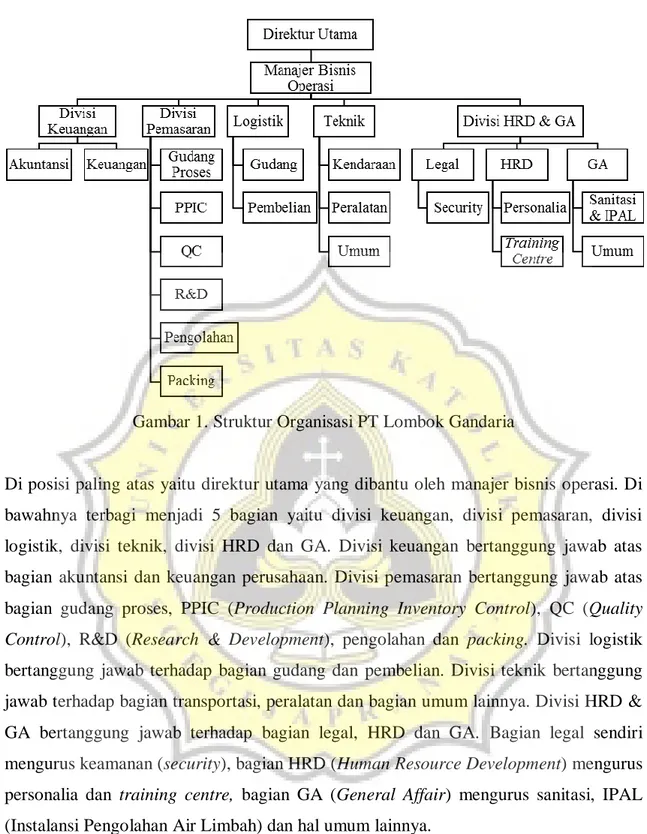

2.5. Struktur dan Sistem Organisasi

Struktur organisasi di PT Lombok Gandaria berperan penting dalam perkembangan perusahaan. Struktur dan sistem organisasi di PT Lombok Gandaria dapat dilihat pada Gambar 1.

6

Gambar 1. Struktur Organisasi PT Lombok Gandaria

Di posisi paling atas yaitu direktur utama yang dibantu oleh manajer bisnis operasi. Di bawahnya terbagi menjadi 5 bagian yaitu divisi keuangan, divisi pemasaran, divisi logistik, divisi teknik, divisi HRD dan GA. Divisi keuangan bertanggung jawab atas bagian akuntansi dan keuangan perusahaan. Divisi pemasaran bertanggung jawab atas bagian gudang proses, PPIC (Production Planning Inventory Control), QC (Quality Control), R&D (Research & Development), pengolahan dan packing. Divisi logistik bertanggung jawab terhadap bagian gudang dan pembelian. Divisi teknik bertanggung jawab terhadap bagian transportasi, peralatan dan bagian umum lainnya. Divisi HRD & GA bertanggung jawab terhadap bagian legal, HRD dan GA. Bagian legal sendiri mengurus keamanan (security), bagian HRD (Human Resource Development) mengurus personalia dan training centre, bagian GA (General Affair) mengurus sanitasi, IPAL (Instalansi Pengolahan Air Limbah) dan hal umum lainnya.

Salah satu bagian dari struktur organisasi tersebut adalah bagian Research and Development (R&D) dan Quality Control (QC) yang memegang peranan penting dalam proses produksi kecap, saus maupun cuka. Tugas dari R&D yaitu membuat formulasi produk; membuat inovasi produk baru; menentukan umur simpan serta membuat standar mutu bahan baku, bahan tambahan dan produk; mengurus perijinan SNI, BPOM

7

dan sertifikat Halal; menentukan harga pokok produksi. Tugas dari QC antara lain menguji bahan baku dan produk akhir secara organoleptik, kimiawi maupun mikrobiologis; mengawasi jalannya proses produksi dari bahan mentah hingga menjadi produk yang siap dikemas; menguji kandungan kimia dan mikrobiologi limbah hasil produksi; menguji kualitas kemasan yang digunakan.

2.6. Manajemen Ketenagakerjaan 2.6.1. Status Pekerja

PT Lombok Gandaria memiliki karyawan sebanyak 300 orang. Karyawan di PT Lombok Gandaria terbagi menjadi 3 bagian yaitu staff kantor, supir dan karyawan pabrik. Masing – masing bagian terdiri dari 40 orang staff kantor, 19 orang supir dan 241 orang karyawan pabrik.

2.6.2. Jam kerja

Jam kerja yang diberlakukan oleh PT Lombok Gandaria adalah 8 jam / hari. Untuk karyawan bagian produksi dan staff, masuk pk. 07.30-16.30 selama 5 hari kerja. Sedangkan untuk bagian marketing bekerja dari pk. 07.00-15.00 selama 6 hari kerja.

8

3. SPESIFIKASI BAHAN BAKU DAN PRODUK PT LOMBOK GANDARIA

3.1. Spesifikasi Bahan Baku

Untuk memproduksi kecap, bahan baku yang diperlukan antara lain kacang kedelai, rempah – rempah, gula merah, air dan garam. Untuk memproduksi saus, bahan – bahan yang diperlukan antara lain bubuk tomat atau bubuk cabai, ampas singkong, gula pasir, pemanis, pengawet, modified starch, pewarna, air dan pengatur keasaman. Sedangkan untuk memproduksi cuka makan hanya membutuhkan cuka pekat murni dan air.

3.2. Spesifikasi Produk yang Dihasilkan PT Lombok Gandaria

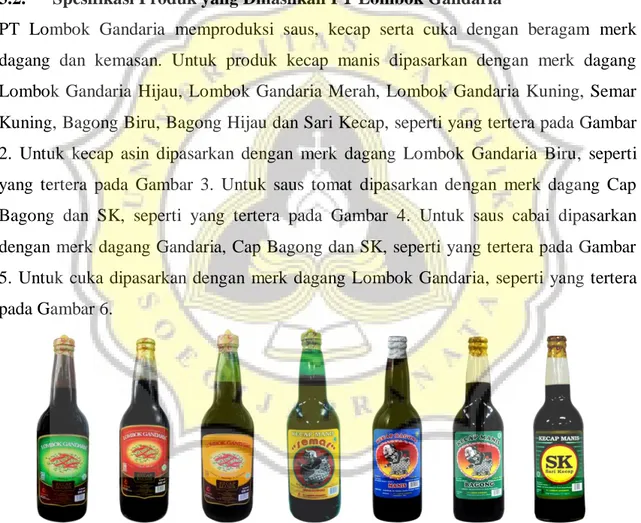

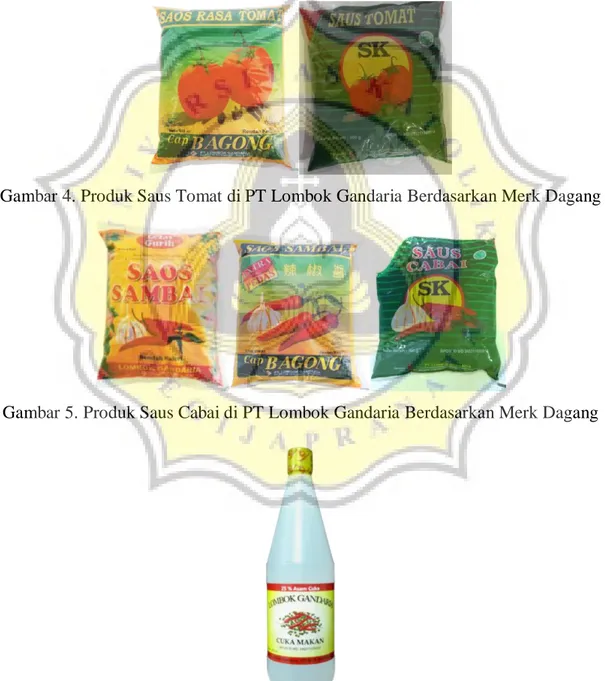

PT Lombok Gandaria memproduksi saus, kecap serta cuka dengan beragam merk dagang dan kemasan. Untuk produk kecap manis dipasarkan dengan merk dagang Lombok Gandaria Hijau, Lombok Gandaria Merah, Lombok Gandaria Kuning, Semar Kuning, Bagong Biru, Bagong Hijau dan Sari Kecap, seperti yang tertera pada Gambar 2. Untuk kecap asin dipasarkan dengan merk dagang Lombok Gandaria Biru, seperti yang tertera pada Gambar 3. Untuk saus tomat dipasarkan dengan merk dagang Cap Bagong dan SK, seperti yang tertera pada Gambar 4. Untuk saus cabai dipasarkan dengan merk dagang Gandaria, Cap Bagong dan SK, seperti yang tertera pada Gambar 5. Untuk cuka dipasarkan dengan merk dagang Lombok Gandaria, seperti yang tertera pada Gambar 6.

9

Gambar 3. Produk Kecap Asin di PT Lombok Gandaria Berdasarkan Merk Dagang

Gambar 4. Produk Saus Tomat di PT Lombok Gandaria Berdasarkan Merk Dagang

Gambar 5. Produk Saus Cabai di PT Lombok Gandaria Berdasarkan Merk Dagang

10

Selain dibedakan berdasar merk dagangnya, produk – produk tersebut juga dibedakan berdasar berat dan kemasannya. Kemasan yang digunakan antara lain kemasan plastik sachet, plastik standing pouch, plastik refill, botol plastik, botol kaca dan jerigen. Contoh kemasan yang digunakan dapat dilihat pada Gambar 7.

11

4. PROSES PRODUKSI

Terdapat 3 jenis produk dasar yang diproduksi oleh PT Lombok Gandaria yaitu kecap, saus dan cuka. Kecap sendiri dibagi menjadi kecap manis dan asin. Sedangkan untuk saus dibagi menjadi saus tomat dan saus cabai. Proses produksi kecap, saus dan cuka dapat dilihat pada penjelasan berikut.

4.1. Proses Produksi Kecap

Bahan baku yang digunakan untuk memproduksi kecap manis di PT Lombok Gandaria yaitu kacang kedelai, gula merah kelapa, garam, air dan rempah – rempah. Standar mutu bahan baku yang digunakan di PT Lombok Gandaria menganut pada standar SNI. Menurut SNI 01-3922-1995, kedelai terbagi menjadi 4 jenis yaitu kedelai kuning, kedelai hijau, kedelai hitam dan kedelai campur. Kedelai yang digunakan untuk proses produksi kecap manis di PT Lombok Gandaria adalah kedelai kuning. Kedelai kuning yang baik memiliki warna kulit kuning, putih atau hijau dan bagian dalam bijinya berwarna kuning. Selain itu, kedelai tidak boleh tercampur dengan kedelai jenis lain lebih dari 10%. Untuk standar mutu gula merah kelapa diatur dalam SNI 01-3743-1995. Dalam SNI tercantum bahwa gula merah kelapa yang baik memiliki warna kuning hingga kecoklatan, serta bentuk, bau dan rasa yang normal dan khas. Hingga saat ini, gula merah kelapa masih dibuat secara tradisional sehingga belum ditetapkan standar prosedur operasional. Hal ini membuat gula merah yang dihasilkan memiliki hasil yang beragam dari warna, bentuk, mutu serta umur simpan (Lubis, 2014). Di PT Lombok Gandaria, gula merah dikelompokkan menjadi 3 golongan berdasarkan mutunya yaitu golongan 1 untuk kualitas terbaik, golongan 2 untuk kualitas sedang dan golongan 3 untuk kualitas rendah.

Dalam proses pembuatan kecap, kedelai yang akan digunakan harus terlebih dahulu dicuci, direndam dan dikukus. Menurut Amalia (2008), pencucian kedelai bertujuan untuk memisahkan kotoran pada kedelai sehingga tidak terbawa dalam proses selanjutnya. Perendaman kedelai sendiri bertujuan agar terjadi hidrasi air ke dalam biji kedelai sehingga kedelai menjadi lebih lunak dan membutuhkan waktu pemasakan yang lebih sedikit. Selama perendaman sebaiknya dilakukan pergantian air untuk

12

menghindari keberadaan bakteri yang dapat menimbulkan flavor yang tidak diinginkan (Tortora et al., 1995). Selanjutnya kedelai dimasak dengan metode pengukusan. Romdhijati (2010) menjelaskan bahwa pengukusan adalah proses yang pemanasan untuk menonaktifkan enzim pada bahan pangan. Proses ini juga akan mempengaruhi nilai gizi, warna dan rasa dalam bahan pangan tersebut. Koswara (2009) menyebutkan bahwa dalam kacang – kacangan terkandung hemaglutinin yang dapat mengakibatkan penggumpalan darah. Dengan adanya proses pengukusan, daya racun hemaglutinin dapat dihilangkan. Amalia (2008) menambahkan bahwa pengukusan bertujuan untuk mengubah protein kompleks menjadi sederhana sehingga enzim kapang lebih mudah menghidrolisis protein kedelai saat fermentasi, merusak protein inhibitor, menginaktifkan zat antinutrisi dan bau langu, serta mengurangi mikroorganisme yang terdapat pada permukaan biji kedelai. Kedelai yang telah dikukus kemudian didinginkan dan dipindah ke ruang koji untuk difermentasi.

Proses fermentasi kecap terbagi menjadi 2 tahap yaitu fermentasi padat (koji) dan fermentasi cair (moromi). Pada tahap fermentasi yang pertama, biji kedelai ditambah dengan bekatul dan kapang Aspergillus oryzae. Perlakuan tersebut sesuai dengan teori Meutia (2015) yang menyatakan pada fermentasi padat, jenis kapang yang ditambahkan yaitu Aspergillus sp. dan hasilnya berupa koji. Kapang akan menghasilkan enzim protease aktif sehingga protein kedelai dapat terekstrak ke dalam kecap. Umumnya, fermenetasi padat membutuhkan waktu selama 3 – 5 hari. Namun pada PT Lombok Gandaria, fermentasi koji hanya membutuhkan waktu 2 – 3 hari. Pada PT Lombok Gandaria, proses fermentasi dapat berlangsung lebih cepat karena adanya blower yang dapat membantu pertumbuhan kapang dengan mengeluarkan uap steril. Selain itu, penambahan bekatul juga membantu agar penyebaran kapang merata. Menurut Wood & Yong (1975), waktu optimal fermentasi yaitu selama 3 hari. Jika waktu fermentasi terlalu pendek, jamur belum tumbuh dengan optimal dan enzim yang dihasilkan sedikit. Apabila waktu fermentasi terlalu lama, dapat menyebabkan munculnya senyawa toksin dan mouldy of flavor pada kecap.

Tahap fermentasi yang kedua yaitu fermentasi cair. Kedelai hasil fermentasi koji dipindahkan menuju bak penampungan fermentasi cair. Kemudian dalam bak

13

penampungan tersebut ditambahkan air garam dengan konsentrasi tertentu dan diaduk secara berkala. Meutia (2015) menyebutkan bahwa umumnya air garam yang digunakan memiliki konsentrasi 20-30%. Penggunaan larutan garam berfungsi untuk menyeleksi mikroba yang tumbuh, menghambat aktivitas enzim, mengawetkan dan mencegah perubahan warna akibat pertumbuhan kapang. Amalia (2008) menambahkan bahwa larutan garam juga berguna untuk menghilangkan rasa pahit akibat pemecehan protein kedelai oleh enzim protease. Pengadukan sendiri dilakukan untuk menjaga keseragaman konsentrasi garam, mencegah pertumbuhan mikroba yang tidak diinginkan, serta merangsang pertumbuhan bakteri. Dari tahap fermentasi cair akan dihasilkan moromi. Moromi merupakan bahan dasar kecap manis dan sangat menentukan kualitas akhir kecap. Ekstrak moromi mengandung asam amino, peptida dan asam organik yang berguna untuk meingkatkan flavor dan aroma kecap (Rosida et al., 2013). Fermentasi moromi berlangsung selama 4 – 6 bulan. Menurut Astawan & Astawan (1991), semakin lama waktu fermentasi maka akan semakin baik hasilnya, serta baunya semakin sedap. Setelah itu, moromi dipress dengan mesin press, filtratnya diambildan disortir berdasar rasa dan warna yang dihasilkan.

Selain kedelai, gula merah yang akan digunakan juga harus disiapkan terlebih dahulu. Amalia (2008) menjelaskan bahwa gula merah adalah gula yang berwarna coklat kemerahan hingga coklat tua dan berbentuk padat. Umumnya gula merah dibuat secara tradisional dari pengolahan nira yang diuapkan airnya sampai mengental dan dicetak. Terdapat beberapa jenis gula merah berasal dari asalnya antara lain gula kelapa atau gula jawa, gula aren, gula tebu dan gula semut. Masing – masing gula tersebut memiliki perbedaan dari warna, bentuk, rasa dan lain – lain (Lubis, 2014). Mula – mula gula ditimbang, dimasak dengan air dan rempah – rempah. Lalu gula disaring secara kasar dengan filter dan secara halus dengan kain yang digoyangkan dengan mesin. Penyaringan kasar untuk memisahkan cairan dengan ampasnya. Selama proses pemasakan gula, perlu dilakukan pengadukan secara berkala untuk mencegah terjadinya karamelisasi akibat pemanasan yang berlebihan. Karamelisasi adalah reaksi pencoklatan non enzimatis akibat degradasi gula tanpa adanya asam amino atau protein yang menghasilkan produk akhir berupa polimer tanpa nitrogen berwarna coklat. Adanya

14

reaksi karamelisasi akan mempengaruhi warna dan flavor dari kecap yang dihasilkan (Amalia, 2008).

Selanjutnya, moromi dan cairan gula dicampur dan dimasak sambil diaduk. Amalia (2008) menyatakan bahwa pemasakan bertujuan untuk meningkatkan kualitas kecap, membunuh mikroorganisme dan menginaktivasi enzim. Pengadukan secara berkala dilakukan untuk mencegah terjadinya pemanasan yang terlalu tinggi pada bagian bawah adonan. Proses pemasakan sangat berperan penting terhadap warna dan flavor kecap karena pada proses ini terjadi dua reaksi yaitu karamelisasi dan reaksi Maillard. Reaksi karamelisasi terjadi pada saat pemasakan gula dan reaksi Maillard terjadi ketika penambahan moromi. Dalam reaksi karamelisasi, terjadi pemecahan gula kompleks menjadi sederhana. Gula sederhana akan bereaksi dengan asam amino dalam moromi sehingga terjadi reaksi Maillard. Dari reaksi Maillard akan dihasilkan komponen volatil yang dapat mempengaruhi flavor kecap. Reaksi Maillard juga menghasilkan pigmen warna coklat yaitu melanoidin yang menyebabkan kecap berwarna coklat kehitaman (Amalia, 2008). Setelah dimasak, kecap diaerasi untuk menghilangkah buih yang terbentuk selama pemasakan. Proses aerasi membutuhkan waktu selama 1 malam. Ketika buih menghilang, kecap segera dikemas dalam berbagai bentuk kemasan.

4.2. Proses Produksi Cuka

Bahan yang diperlukan untuk membuat cuka makan antara lain asam asetat pekat dan air. Untuk proses produksinya, asam asetat pekat diencerkan hingga konsentrasi 5% dan 25% dengan menggunakan air. setelah dihasilkan cuka makan, produk – produk tersebut pun siap untuk dikemas dan didistribusikan.

4.3. Proses Produksi Saus

Bahan utama dalam pembuatan saus adalah tepung singkong. Singkong harus terlebih dahulu dikupas kulitnya, digiling, direndam dan diendapkan patinya agar diperoleh ampas singkong yang tidak mengandung pati. Proses tersebut telah dilakukan oleh perusahaan supplier sehingga bahan baku yang diterima PT Lombok Gandaria telah berupa ampas singkong yang nantinya akan digiling kembali agar menjadi tepung singkong. Bahan baku lainnya yaitu tomat atau cabai dalam bentuk bubuk. Untuk

15

pewarna digunakan jenis Ponceau 4R Cl.16255 dan Tartrazin Cl.19140. Untuk pemanis digunakan sukralosa dan untuk bahan pengawet digunakan natrium benzoat. Penambahan cuka bertujuan untuk mengatur pH, mencegah ketengikan dan browning,

serta meningkatkan cita rasa saus. Tepung singkong, bubuk tomat atau cabai dan bahan tambahan lainnya dicampur menjadi satu dan dimasak dengan menggunakan evaporator. Penggunaan evaporator bertujuan agar saus yang dihasilkan menjadi lebih kental. Selain itu, evaporator juga dapat meningkatkan total padatan dan mengurangi aktivitas air pada produk. Tahap terakhir yaitu pengemasan produk ke dalam berbagai kemasan.

16

5. PELAKSANAAN PENGUJIAN KADAR GULA DIVISI QUALITY

CONTROL DI PT LOMBOK GANDARIA

Di PT Lombok Gandaria, semua produk yang diproduksi harus terlebih dahulu diuji dan dibandingkan dengan standar masing – masing produk. Pengujian biasanya dilakukan tengah hari ketika produksi tengah berjalan. Karyawan pabrik akan membawakan sampel ke laboratorium QC. Ketika sudah ada hasilnya, karyawan tersebut akan membawa kembali sampel dan melaporkan hasil pengujian. Jenis pengujian yang dilakukan untuk produk kecap antara lain uji kadar gula, uji total asam, uji pH, uji viskositas, uji kadar garam dan uji organoleptik yang meliputi warna dan rasa. Sedangkan untuk produk saus, pengujian yang dilakukan antara lain uji total asam, uji pH, uji viskositas dan uji organoleptik yang meliputi warna dan rasa.

Untuk pengujian kadar gula, ada 2 metode yang diterapkan di PT Lombok Gandaria yaitu metode Lane-Eynon dan metode Brix. Metode Lane-Eynon dipilih karena sesuai dengan panduan dari SNI 01-2892-1991 mengenai Cara Uji Gula dan merupakan metode yang mudah dan akurat dibanding metode lainnya. Berdasar hasil survey dengan pihak PT Lombok Gandaria, metode Brix sendiri belum banyak diterapkan untuk pengukuran kadar gula, namun mereka ingin mengetahui apakah metode tersebut dapat menggantikan metode Lane-Eynon. Untuk metode Lane-Eynon, alat yang dibutuhkan antara lain bekker glass 100 ml; pengaduk; neraca analitik; labu takar 250 ml; stirrer; pipet volum 4 ml, 10 ml dan 50 ml; pompa Pilleus; waterbath; stopwatch; kain lap; kompor elektrik; pelat besi; statif; klem; buret; labu Erlenmeyer 100 ml; pipet tetes; penjepit; gelas arloji. Bahan yang digunakan antara lain larutan HCl 1:1, indikator PP 1%, larutan NaOH 4N, larutan EDTA 4%, aquades, batu didih, larutan Fehling A, larutan Fehling B, indikator methylene blue 1% dan kecap manis sebagai sampel.

Pengujian dengan metode Lane-Eynon terbagi menjadi 3 tahap yaitu persiapan larutan Fehling, persiapan sampel dan titrasi. Untuk persiapan larutan Fehling, pertama – tama, dua butir batu didih dimasukkan dalam labu Erlenmeyer 100 ml. Kemudian ditambah dengan 5 ml larutan Fehling A dan 5 ml larutan Fehling B. Larutan dihomogenkan hingga warnanya berubah menjadi biru tua. Untuk persiapan sampel, sebanyak 5 gram

17

sampel ditimbang dan dimasukkan ke dalam bekker glass 100 ml. Sampel ditambah aquades secukupnya, diaduk hingga larut dan dituang dalam labu takar 250 ml. Sampel ditambah aquades hingga tanda tera dan distirrer. Kemudian sampel diambil sebanyak 50 ml dan dimasukkan dalam labu takar 250 ml yang kosong. 50 ml sampel ditambah dengan larutan HCl 1:1 sebanyak 10 ml. Lalu sampel diwaterbath selama 12 menit pada suhu 60oC. Setelah diwaterbath, sampel didinginkan hingga suhunya sama dengan suhu ruang. Setelah itu, sampel ditetesi indikator PP 1% sebanyak 3 tetes dan dititrasi dengan larutan NaOH 4N hingga berwarna merah muda. Kemudian sampel ditambah 4 ml larutan EDTA 4% hingga warnanya kembali seperti semula. Apabila sampel masih berwarna merah muda dapat ditambahkan larutan HCl 1:1 dengan pipet tetes. Setelah berubah warna, sampel diberi aquades hingga mencapai tanda tera.

Setelah sampel dan larutan Fehling siap, maka dilanjutkan pada tahap titrasi. Pelat besi terlebih dahulu diletakkan diatas kompor elektrik dan dipanaskan. Statif dan buret disiapkan dan buret diposisikan diatas pelat besi. Ketika sudah mulai panas, buret diisi dengan larutan sampel. Kemudian sebanyak 15 ml larutan sampel dikeluarkan ke labu Erlenmeyer yang berisi larutan Fehling dan labu Erlenmeyer ditutup dengan gelas arloji. Pada saat larutan Fehling mendidih pertama kali, stopwatch dinyalakan. Setelah 1 menit 40 detik, gelas arloji dibuka, larutan Fehling diberi 2 tetes indikator methylene blue 1% dan ditunggu hingga 2 menit. Setelah 2 menit, larutan Fehling dititrasi dengan larutan sampel hingga kembali ke warna semula (sebelum ditetesi methylene blue). Volume titran dicatat dan kadar gula dihitung dengan menggunakan rumus. Tahap titrasi diulang sebanyak 2 kali.

%TSAI = V titran x faktor Fehling – V tabel x Delta – (Fehl 5+5) x Fp

Keterangan : %TSAI : Total Solid as Invert

: V titran : volume sampel yang ditambah sebelum titrasi + volume sampel saat titrasi : V tabel : angka pada tabel TSAI yang menunjukkan kesebandingan volume titran : Delta : lihat angka pada tabel TSAI

: Fehl 5+5 : lihat angka pada tabel TSAI : Fp : Faktor pengenceran

18

Pengujian dengan metode Brix hanya membutuhkan refraktometer, aquades dan kecap manis sebagai sampel. Diawali dengan mengambil sedikit sampel kecap menggunakan pengaduk dan dioleskan pada prisma (pelat biru) refraktometer. Sampel diratakan hingga menutupi seluruh permukaan prisma kemudian penutup kaca ditutup. Kemudian hasil kadar gula dilihat melalui pembaca skala dan dicatat.

19

6. PEMBAHASAN PELAKSANAAN PENGUJIAN KADAR GULA DIVISI QUALITY CONTROL DI PT LOMBOK GANDARIA

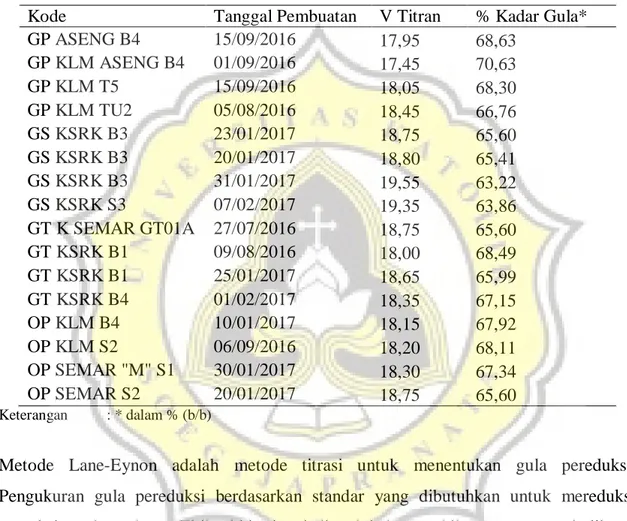

Hasil pengujian kadar gula dengan menggunakan metode Lane-Eynon dapat dilihat pada Tabel 1.

Tabel 1. Hasil Pengujian Kadar Gula Metode Lane-Eynon

Kode Tanggal Pembuatan V Titran % Kadar Gula* GP ASENG B4 15/09/2016 17,95 68,63 GP KLM ASENG B4 01/09/2016 17,45 70,63 GP KLM T5 15/09/2016 18,05 68,30 GP KLM TU2 05/08/2016 18,45 66,76 GS KSRK B3 23/01/2017 18,75 65,60 GS KSRK B3 20/01/2017 18,80 65,41 GS KSRK B3 31/01/2017 19,55 63,22 GS KSRK S3 07/02/2017 19,35 63,86 GT K SEMAR GT01A 27/07/2016 18,75 65,60 GT KSRK B1 09/08/2016 18,00 68,49 GT KSRK B1 25/01/2017 18,65 65,99 GT KSRK B4 01/02/2017 18,35 67,15 OP KLM B4 10/01/2017 18,15 67,92 OP KLM S2 06/09/2016 18,20 68,11 OP SEMAR "M" S1 30/01/2017 18,30 67,34 OP SEMAR S2 20/01/2017 18,75 65,60 Keterangan : * dalam % (b/b)

Metode Lane-Eynon adalah metode titrasi untuk menentukan gula pereduksi. Pengukuran gula pereduksi berdasarkan standar yang dibutuhkan untuk mereduksi pereaksi tembaga basa. Titik akhir titrasi ditandai dengan hilangnya warna indikator methylene blue (Amalia, 2008). Dalam SNI 01-2892-1992 tertulis bahwa prinsip dari metode ini yaitu gula pereduksi seperti glukosa, fruktosa, maltosa dan laktosa akan mereduksi larutan Fehling menjadi Cu2O. Di dalam SNI juga tercantum bahwa metode

ini juga dapat digunakan untuk mengukur jumlah sakarosa atau sukrosa namun dengan prinsip gula pereduksi dimana sakarosa harus dihidrolisis terlebih dahulu agar menjadi gula pereduksi. Dengan metode ini, hasil yang diperoleh lebih spesifik dan akurat. Namun untuk menerapkan metode ini diperlukan laborat yang berpengalaman karena metode ini dipengaruhi oleh beberapa faktor seperti waktu reaksi, suhu, konsentrasi

20

reagen, serta volume titran yang digunakan. Faktor – faktor tersebut penting untuk diperhatikan karena sangat mempengaruhi keakuratan hasil pengujian. Selain itu, metode ini memiliki beberapa kelemahan seperti metodenya rumit dan membutuhkan waktu yang lama, tidak dapat memisahkan jenis gula pereduksi secara spesifik, tidak dapat menentukan konsentrasi gula non-reduksi, serta hasilnya dapat terganggu oleh agen pereduksi lain selain gula pereduksi (Embuscado, 2014). Dalam metode Lane-Eynon, hasil akhir volume titran yang didapatkan akan dikonversikan menjadi %TSAI dengan menggunakan rumus. Menurut Lea & Piggott (2003), TSAI yang merupakan singkatan dari Total Sugar as Invert yang dapat didefinisikan sebagai jumlah sukrosa yang terkonversi menjadi gula pereduksi. Satuan dari TSAI adlah %(b/b)

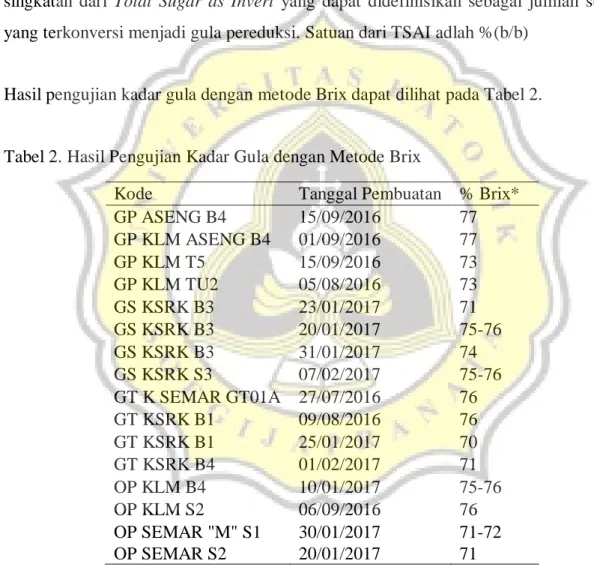

Hasil pengujian kadar gula dengan metode Brix dapat dilihat pada Tabel 2.

Tabel 2. Hasil Pengujian Kadar Gula dengan Metode Brix

Kode Tanggal Pembuatan % Brix* GP ASENG B4 15/09/2016 77 GP KLM ASENG B4 01/09/2016 77 GP KLM T5 15/09/2016 73 GP KLM TU2 05/08/2016 73 GS KSRK B3 23/01/2017 71 GS KSRK B3 20/01/2017 75-76 GS KSRK B3 31/01/2017 74 GS KSRK S3 07/02/2017 75-76 GT K SEMAR GT01A 27/07/2016 76 GT KSRK B1 09/08/2016 76 GT KSRK B1 25/01/2017 70 GT KSRK B4 01/02/2017 71 OP KLM B4 10/01/2017 75-76 OP KLM S2 06/09/2016 76 OP SEMAR "M" S1 30/01/2017 71-72 OP SEMAR S2 20/01/2017 71 Keterangan: * dalam % (b/b)

Brix pertama kali ditemukan oleh Balling pada tahun 1843. Satuan %Brix menunjukkan jumlah zat padat yang terlarut dalam setiap 100 gram larutan sehingga dapat juga disamakan dengan %(b/b) (Makfoeld et al., 2002). Metode ini dapat digunakan sebagai pengganti dari metode Lane-Eynon karena metode ini dapat mengukur kadar sukrosa

21

dalam sampel. Namun metode ini tidak mengukur sukrosa secara spesifik, melainkan zat terlarut lainnya seperti glukosa, fruktosa, vitamin, mineral, asam amino, protein juga terukur kadarnya melalui metode ini. Keunggulan alat ini adalah membutuhkan sedikit sampel nira, metode lebih mudah, alat tidak mudah rusak dan dapat digunakan untuk menentukan konsentrasi dan viskositas sampel. Semakin tinggi Brix, maka semakin tinggi tingkat kekentalan, konsentrasi gula serta tingkat kemanisan sampel (Rane et al., 2016). Dalam SNI 3140.3:2010 disebutkan bahwa pengukuran dengan refraktometer hanya valid apabila sampel yang digunakan merupakan gula murni karena adanya zat selain gula dapat mempengaruhi hasil indeks refraksi. Apabila terdapat zat terlarut lainnya, dapat dilakukan pemanasan agar tidak mengganggu hasil pengukuran.

Pada pengujian kali ini, sampel yang digunakan terdiri dari 4 macam antara lain GP (gula kelapa), GS (sirup gula), GT (gula tebu) dan OP (campuran gula). Semua sampel tersebut tergolong sebagai gula merah kecuali sampel OP yang tergolong sebagai kecap. Gula merah kelapa merupakan gula yang diperoleh dari nira kelapa kemudian diuapkan dan dicetak dalam berbagai bentuk. Gula kelapa memiliki rasa yang khas sehingga penggunaannya tidak dapat digantikan dengan jenis gula lain. Umumnya, gula kelapa digunakan sebagai pemanis dan pemberi warna coklat (Zuliana et al., 2016). Warna coklat pada gula merah kelapa disebabkan oleh reaksi browning selama pengolahan akibat reaksi Maillard maupun karamelisasi (Nengah, 1990). Menurut SNI 01-3743-1995, gula merah kelapa yang baik mengandung kadar sukrosa minimal 77%. Jika dibandingkan dengan hasil pengukuran metode Lane-Eynon, hasil yang diperoleh belum memenuhi standar SNI dimana hasilnya berkisar antara 66 – 70%. Sedangkan dengan metode Brix, hasil dari sebagian sampel telah memenuhi standar SNI. Hasil uji kadar gula Brix berkisar antara 73 – 77%.

Sirup gula merupakan glukosa dalam bentuk cair yang banyak digunakan sebagai pemanis pada industri pangan. Untuk membuat sirup gula dapat digunakan bahan berpati seperti umbi, sagu, tapioka dan jagung (Winarno, 1995). Dalam SNI 01-2987-1992 dijelaskan bahwa sirup glukosa berupa cairan jernih dan kental dengan komponen utama glukosa yang diperoleh dari hidrolisis pati secara enzimatis maupun kimia. Selain glukosa, juga terdapat dekstrin, maltosa, dekstrosa dan berbagai oligosakarida lain yang

22

bersifat viskous dan tidak berwarna. Berdasarkan SNI 01-3544-1994, sirup gula yang baik memiliki kadar sakarosa minimal 65%. Dari hasil pengukuran dengan metode Brix diperoleh kadar sakarosa sebesar 71 - 76% yang berarti telah memenuhi standar SNI. Sedangkan dengan metode Lane-Eynon, kadar sakarosa sirup gula berkisar antara 63 – 65%. Hal tersebut menunjukkan bahwa sebagian sampel memiliki kadar gula yang lebih rendah dari standar SNI.

Gula merah tebu merupakan gula yang diperoleh dari nira tanaman tebu. Warna gula merah tebu berkisar antara kecoklatan hingga hitam tergantung dari lama penyimpanannya (Sukardi, 2010). Dari hasil uji metode Brix diperoleh kadar gula sebesar 70 – 76%. Sedangkan dengan metode Lane-Eynon diperoleh kadar gula sebesar 65 – 68%. Menurut SNI 01-6237-2000, jumlah sakarosa dalam gula merah tebu minimal 65% (mutu I) dan 60% (mutu II). Maka dapat disimpulkan bahwa sampel gula merah tebu yang berada di PT Lombok Gandaria telah memenuhi standar SNI dari segi kadar gula.

Sampel OP merupakan sampel yang tergolong sebagai kecap. Di dalam sampel ini berisikan campuran dari berbagai jenis gula merah yang telah dimasak dengan formula tertentu sehingga dapat digolongkan sebagai kecap. Berdasarkan SNI 3543.1:2013, standar jumlah sakarosa dalam kecap manis minimal 30%. Jika dibandingkan dengan hasil pengujian dengan metode Lane-Eynon dan metode Brix, hasil yang diperoleh telah memenuhi standar SNI. Dengan metode Lane-Eynon diperoleh kadar gula sebesar 66 – 68%, sedangkan dengan metode Brix diperoleh kadar gula sebesar 71 – 76%.

Dari hasil pengujian terhadap 4 jenis sampel yang berbeda dapat dilihat bahwa hasil pengujian dengan metode Lane-Eynon menghasilkan nilai kadar gula yang lebih rendah dibanding dengan metode Brix. Hal tersebut kemungkinan karena ikut terukurnya zat padatan terlarut lain seperti mineral, asam amino, protein sehingga mempengaruhi hasil akhir pengukuran. Rane et al. (2016) menjelaskan bahwa metode Brix tidak mengukur sukrosa secara spesifik, melainkan juga dapat mengukur zat terlarut lainnya seperti glukosa, fruktosa, vitamin, mineral, asam amino dan protein. Selain itu, jika dibandingkan dari kedua tabel hasil pengujian, terlihat bahwa rata – rata hasil pengujian

23

metode Brix 7 hingga 8 angka lebih tinggi dibanding hasil pengujian Lane-Eynon. Dari hasil pengujian kadar sukrosa kecap manis oleh Meutia (2015) juga menunjukkan bahwa kadar sukrosa beberapa jenis kecap manis di Indonesia rata – rata 60,38%, dimana hasil ini juga memiliki selisih yang cukup jauh dengan hasil pengujian Brix yang dilakukan. Menurut Supranto (2000), suatu data dapat diterima apabila memiliki batas atas dan bawah 3. Maka dapat disimpulkan bahwa penggunaan metode Brix tidak dianjurkan untuk menguji kadar gula, kecuali sampel yang digunakan telah dimurnikan terlebih dahulu atau ada pengujian lebih lanjut untuk mengukur jumlah zat padat yang ikut terdeteksi di dalamnya.

Dari hasil pengujian juga diperoleh data – data yang tidak memenuhi standar SNI. Menurut Goutara & Wijandi (1985), kadar sukrosa dalam gula dipengaruhi oleh pH, suhu dan lama penyimpanan. Suhu yang tinggi, pH rendah serta umur simpan yang terlalu lama dapat menyebabkan kadar sukrosa dalam sampel menurun. Penyebab lain ketidaksesuaian data dengan standar adalah kesalahan penguji dalam pengambilan sampel. Sebelum pengujian, sampel yang diambil harus terlebih dahulu dikocok dalam botolnya secara manual. Pengocokan tersebut bertujuan agar gula dalam sampel merata. Tanpa pengocokan, dimungkinkan gula akan mengendap di dasar botol sehingga gula di bagian permukaan menjadi lebih sedikit dan menyebabkan kesalahan pada hasil pengujian. Kemungkinan lainnya yaitu kesalahan penguji dalam penimbangan sampel dan pembacaan skala. Embuscado (2014) juga menjelaskan bahwa untuk memperoleh hasil yang akurat dengan metode Lane-Eynon diperlukan laborat yang berpengalaman karena metode ini sangat sensitif. Kesalahan dalam penentuan waktu reaksi, suhu dan volume titran sangat mempengaruhi hasil akhir pengujian. Menurut Pontoh (2013), metode lain yang dapat digunakan untuk mengukur sukrosa yaitu metode kromatografi. Metode ini lebih sensitif, cepat, selektif, teliti dan akurat. Namun metode ini membutuhkan peralatan yang mahal sehingga metode ini tidak banyak digunakan.

24

7. KESIMPULAN DAN SARAN

7.1. Kesimpulan

Terdapat 2 metode pengujian kadar gula yang diterapkan di PT Lombok Gandaria yaitu metode Brix dan metode Lane-Eynon.

Metode Brix tidak disarankan untuk pengukuran kadar gula sampel kecap.

7.2. Saran

Jika menggunakan metode Brix diperlukan adanya pemurnian sampel dan pengujian lebih lanjut mengenai total padatan dan jumlah gula reduksi untuk mengetahui jenis dan jumlah komponen yang ikut terdeteksi dalam metode Brix.

25

8. DAFTAR PUSTAKA

Amalia, Tika. (2008). Pengaruh Karakteristik Gula Merah dan Proses Pemasakan terhadap Mutu Organoleptik Kecap Manis. Institut Pertanian Bogor. Bogor.

Astawan, M. & W. M. Astawan. (1991). Teknologi Pengolahan Pangan Nabati Tepat Guna. Akademi Pressindo. Jakarta.

Apriyantono, A., D. Fardiaz, NL. Puspitasari, Sedarnawati, S. Budiyanto. (1989). Analisis Pangan. PAU IPB. Bogor.

Embuscado, Milda E. (2014). Functionalizing Carbohydrates for Food Applications. DEStech Publications, Inc. Pennsylvania.

Goutara & Wijandi. (1985). Dasar – dasar Pengolahan Gula II. Fateta IPB. Bogor.

Koswara, Sutrisno. (2009). Teknologi Pengolahan Kedelai (Teori dan Praktek). Universitas Muhammadiyah Semarang. Semarang.

Lea, Andrew G. H. & John R. Piggott. (2003). Fermented Beverage Production 2nd ed. Plenum Publishers. New York.

Lubis, Fernando. (2014). Kajian Penambahan Sukrosa Pada Pembuatan Gula Semut dari Gula Merah Kelapa Bermutu Rendah (Below Standard). Skripsi. Universitas Lampung. Bandar Lampung.

Makfoeld, D., Marseno, D. W., Hastuti,P., Anggrahini, S., Raharjo, S. (2002). Kamus Istilah Pangan dan Nutrisi. Kanisius. Yogyakarta.

Meutia, Yuliasri Ramadhani. (2015). Standardisasi Produk Kecap Kedelai Manis Sebagai Produk Khas Indonesia. Jurnal Standardisasi; 17(2): 147 – 156.

Nengah. (1990). Kajian Reaksi Pencoklatan Termal Pada Proses Pembuatan Gula Merah dari Nira dan Aren. Tesis. Institut Pertanian Bogor. Bogor.

Pontoh, Julius. (2013). Penentuan Kandungan Sukrosa Pada Gula Aren dengan Metode Enzimatik. Chem. Prog; 6(1): 26 – 33.

Rane, R., Hattangadi, D., Jadhav, P., Kundalwal, S., Chotalia, C., Suthar, A. (2016). Significance of Brix Reading in Determination of Quality of Oral Syrup and

26

Semisolid Formulations. European Journal of Pharmaceutical and Medical Research; 3(2): 245 – 251.

Romdhijati, Laily. (2010). Olahan dari Kentang. Kanisius. Yogyakarta.

Rosida D. F., Wijaya CH, Apriyantono A. & Zakaria FR. (2013). Karakteristik Moromi dan Kecap Manis Serta Kajian Aktivitas Antioksidannya. Institut Pertanian Bogor. Bogor.

SNI 01-2978-1992. Sirop glukosa. Badan Standardisasi Nasional.

SNI 01-3544-1994. Sirop. Badan Standardisasi Nasional.

SNI 01-3743-1995. Gula Palma. Badan Standardisasi Nasional.

SNI 01-3922-1995. Kedelai. Badan Standardisasi Nasional.

SNI 01-6237-2000. Gula merah tebu. Badan Standardisasi Nasional.

SNI 3140.3:2010. Gula kristal – Bagian 3 : Putih. Badan Standarisasi Nasional. ICS 67.180.10.

SNI 3543.1:2013. Kecap kedelai – Bagian 1 : Manis. Badan Standardisasi Nasional.

Sukardi. (2010). Gula Merah Tebu: Peluang Meningkatkan Kesejahteraan Masyarakat Melalui Pengembangan Agroindustri Pedesaan. Pangan; 19(4): 317 – 330.

Supranto, J. (2000). Statistik: Teori dan Aplikasi. Erlangga. Jakarta.

Tortora, G. J., R. Funke & Cl. L. Case. (1995). Microbiology. The Benjamin / Cummings Publishing Company, Inc. USA.

Wood, B. J. B. & F. M. Yong. (1975). Oriental Food Fermentation. Di dalam: Smith, J. E. & D. R. Berry (ed). The Filamentous Fungi. University of Yokotsuka. Japan.

Zuliana, Crysse, Widyastuti, E., Susanto WH. (2016). Pembuatan Gula Semut Kelapa (Kajian pH Gula Kelapa dan Konsentrasi Natrium Bikarbonat). Jurnal Pangan dan Agroindustri; 4(1): 109 – 119.