SKRIPSI

PENGARUH KARAKTERISTIK GULA MERAH DAN PROSES PEMASAKAN TERHADAP MUTU ORGANOLEPTIK KECAP MANIS

Oleh : Tika Amalia

F24104104

2008

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Tika Amalia. F24104104. Pengaruh Karakteristik Gula Merah dan Proses Pemasakan terhadap Mutu Organoleptik Kecap Manis. Di bawah bimbingan Dr. Ir. Feri Kusnandar, M.Sc.

ABSTRAK

Kecap merupakan produk pangan tradisional yang digunakan sebagai penambah cita rasa makanan. Kecap sebagai produk hasil fermentasi, merupakan bagian penting dalam menu makanan masyarakat Indonesia. Kecap adalah ekstrak dari fermentasi kedelai yang dicampurkan dengan bahan-bahan lain yang digunakan untuk meningkatkan flavor dari makanan. Karakteristik pembentukan flavor dan aroma pada kecap tergantung pada cara produksi kecap dan juga bahan baku serta strain mikroorganisme yang digunakan.

Pengambilan data pada penelitian ini dilakukan pada sebuah pabrik kecap manis. Pabrik kecap manis ini menggunakan gula merah sebagai bahan baku dalam pembuatan kecap manis. Gula merah sebagai salah satu bahan baku utama dalam pembuatan kecap manis dapat mempengaruhi rasa kecap yang dihasilkan. Bahan baku gula merah yang digunakan oleh pabrik ini diperoleh dari beberapa supplier yang memiliki karakteristik yang berbeda-beda. Selain itu, mutu dari gula merah tersebut juga sering kali berubah. Hal ini akan menyulitkan perusahaan untuk menghasilkan kecap dengan rasa yang konstan sesuai dengan standar yang telah ditetapkan. Untuk mengatasi hal tersebut maka perusahaan membuat tiga formula pembuatan kecap yang berbeda berdasarkan karakteristik gula merah yang digunakan. Selain bahan baku gula merah, proses pemasakan juga berpengaruh terhadap rasa kecap manis yang dihasilkan. Proses pemanasan yang berlebihan dapat menimbulkan rasa pahit pada kecap.

Pada penelitian magang kali ini dilakukan penelitian mengenai karakteristik gula merah yang digunakan dalam masing-masing formula dan pengaruhnya terhadap organoleptik kecap manis yang dihasilkan. Selain itu juga dilakukan riset terhadap suhu selama pemasakan kecap. Penelitian yang dilakukan selama magang ini bertujuan mempelajari pengaruh karakteristik gula merah terhadap rasa kecap manis yang dihasilkan serta memperbaiki proses pemasakan sehingga didapatkan proses pemasakan yang optimal serta produk akhir kecap yang sesuai dengan spesifikasi perusahaan dari segi organoleptik.

Penelitian dilakukan dalam tiga tahap, yaitu (1) mempelajari proses produksi (2) pengumpulan data lapang dan (3) analisis dan interpretasi data. Pada tahap pengumpulan data lapang dilakukan : (1) penentuan trend suhu pemasakan pada kuali, (2) Penentuan trend suhu pemasakan pada masing-masing formula, dan (3) uji organoleptik deskriptif kecap mulai dari kecap masak hingga kecap sebelum filling. Formula kecap manis yang diamati sebanyak tiga formula yang dibedakan berdasarkan karakteristik gula merah yang digunakan. Formula 1 menggunakan gula merah standar, formula 2 menggunakan gula merah dengan standar yang lebih rendah dari formula 1, formula 3 menggunakan gula merah dengan standar yang lebih rendah dari formula 2. Standar gula merah ditentukan berdasarkan persentase gula merah yang berasa pahit gosong, semakin rendah standar gula merah semakin tinggi persentase gula merah yang berasa pahit gosong.

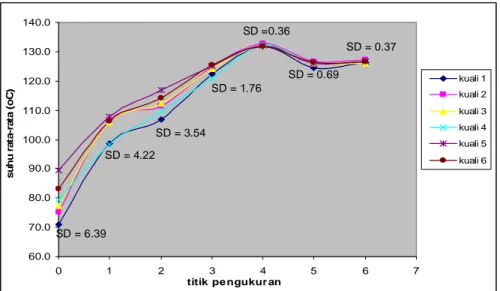

Hasil penelitian menunjukan bahwa keenam kuali memiliki trend suhu yang cenderung sama. Pengamatan terhadap keenam kuali selama proses pemasakan menunjukkan suhu mulai dari awal pemasakan hingga akhir pemasakan gula mengalami peningkatan suhu yang berbeda-beda, akan tetapi setelah penambahan air kacang menunjukan nilai suhu yang seragam. Pengukuran standar deviasi menunjukkan hasil yaitu mulai titik 0 hingga titik 4 memiliki nilai yang tinggi. Pada setiap titik mulai dari titik 0 hingga 4 memiliki nilai standar deviasi lebih dari 1. Hal ini menunjukkan bahwa suhu pada pemasakan awal hingga akhir masak gula memiliki perbedaan pada masing-masing kuali. Pengukuran standar deviasi pada titik 5 dan 6 menunjukkan nilai yang cukup rendah yaitu 0.69 dan 0.37. Jadi dapat dikatakan setelah penambahan air kacang pada masing-masing kuali memiliki suhu yang cukup seragam atau tidak berbeda.

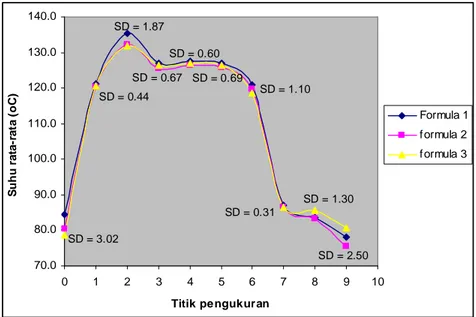

Pada analisis suhu pemasakan ketiga formula kecap menunjukkan nilai standar deviasi yang berbeda-beda pada tiap titik. Pada titik 0 memiliki nilai standar deviasi yang tinggi yaitu 3.02. Hal ini menunjukkan pada masing-masing formula memiliki suhu awal pemasakan yang berbeda-beda. Pada akhir pemasakan gula (titik 2) juga memiliki nilai standar deviasi yang cukup tinggi yaitu 1.87. Jika dilihat dari grafik, formula 1 memiliki suhu yang paling tinggi. Selain itu, pada perhitungan batas atas dan batas bawah suhu diketahui bahwa suhu pemasakan formula 1 pada titik 2 tidak termasuk kedalam range suhu yang dapat diterima. Nilai standar deviasi pada tahap setelah penambahan air kacang (titik 3, 4 dan 5) memiliki kecenderungan yang hampir sama yaitu pada kisaran± 0.60. Jadi dapat dikatakan pada tahap setelah penambahan air kacang, suhu pemasakan pada ketiga formula hampir sama. Nilai standar deviasi yang cukup tinggi juga ditunjukkan pada tahap penyimpanan setelah 2 hari (titik 9) yaitu 2.50. Jadi dapat dikatakan suhu masing-masing formula kecap setelah penyimpanan 2 hari memiliki nilai yang berbeda-beda.

Berdasarkan uji organoleptik yang dilakukan terhadap kecap formula 1, 2, dan 3 mulai dari kecap masak, kecap setelah penyimpanan1 hari, kecap setelah penyimpanan 2 hari, dan kecap sebelum filling didapatkan kesimpulan yaitu kecap saat masak masih berasa gula dan agak asin. Rasa asin ini disebabkan konsentrasi garam yang terkandung dalam air kacang memang cukup tinggi yaitu 18-23%. Rasa asin ini akan semakin terasa setelah 2 hari penyimpanan akan tetapi saat sebelum filling rasa asin berkurang. Rasa gula masih terasa setelah penyimpanan 1 hari dan semakin berkurang setelah penyimpanan 2 hari. Rasa khas kecap sudah mulai terasa pada saat penyimpanan 1 hari dan semakin terasa setelah penyimpanan 2 hari dan saat sebelum filling. Rasa pahit dan asam yang terdapat pada kecap disebabkan oleh bahan baku gula merah yang digunakan berasa asam dan pahit.

Jadi dapat disimpulkan bahwa karakteristik bahan baku gula merah dan proses pemasakan berpengaruh terhadap rasa kecap yang dihasilkan. Pembuatan kecap manis yang menggunakan bahan baku gula merah yang memiliki karakteristik rasa pahit gosong yang cukup tinggi masih dapat menghasilkan kecap dengan rasa yang sesuai dengan standar selama proses pemasakan dikontrol tidak melebih waktu yang telah ditetapkan. Proses pemasakan yang berlebihan dapat menghasilkan kecap berasa pahit walaupun bahan baku gula merah yang digunakan memiliki karakteristik rasa pahit gosong yang rendah.

PENGARUH KARAKTERISTIK GULA MERAH DAN PROSES PEMASAKAN TERHADAP MUTU ORGANOLEPTIK KECAP MANIS

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh : Tika Amalia

F24104104

2008

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

PENGARUH KARAKTERISTIK GULA MERAH DAN PROSES PEMASAKAN TERHADAP MUTU ORGANOLEPTIK KECAP MANIS

SKRIPSI

Sebagai salah satu ayarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh: TIKA AMALIA

F24104104

Dilahirkan pada tanggal 20 Juli 1986 di Jakarta

Tanggal lulus : 4 September 2008 Menyetujui

Bogor, 11 September 2008

Dr. Ir. Feri Kusnandar, MSc Dosen Pembimbing

Mengetahui,

Dr. Ir. Dahrul Syah, MSc Ketua Departemen ITP

RIWAYAT PENULIS

Penulis dilahirkan di Jakarta pada tanggal 20 Juli 1986 sebagai anak pertama dari empat bersaudara dari pasangan Udjang Suharyana dan Tayu Sri Mulyani. Penulis menghabiskan masa kanak-kanaknya di TK Al-Mutahiddah. Penulis melanjutkan belajarnya di SDN 09 Duri Kosambi, kemudian di SLTPN 45 Cengkareng, dan SMUN 78 Jakata Barat. Penulis melanjutkan pendidikannya di Institut Pertanian Bogor, Departemen Ilmu dan teknologi Pangan.

Selama belajar di Departemen Ilmu dan Teknologi Pangan IPB, penulis aktif di berbagai kegiatan, organisasi kemahasiswaan, dan lembaga informal. Diantaranya, penulis pernah menjadi panitia Seminar Buah Merah, MPF-Fateta dan BAUR. Selain itu, penulis juga tercatat sebagai panitia National Student s Paper Competition (NSPC). Pada periode 2005-2006, penulis tercatat sebagai pengurus Himpunan Mahasiswa Teknologi Pangan (HIMITEPA) Divisi Sosial dan Kemahasiswaan. Penulis juga sempat mengikuti pendidikan informal pada Lembaga UPT bahasa Jepang di Fateta selama satu tahun.

Sebagai syarat untuk memperoleh gelar Sarjana Teknologi Pertanian, penulis menyelesaikan skripsinya dengan judul Pengaruh Karakteristik Gula Merah dan Proses Pemasakan terhadap Mutu Organoleptik Kecap Manis.

KATA PENGANTAR

Alhamdulillah, segala puji dan syukur penulis panjatkan ke hadirat Allah SWT atas rahmat dan ridha-Nya sehingga penulis dapat menyelesaikan tugas akhir ini untuk memenuhi segala persyaratan dalam memperoleh gelar sarjana. Dalam pelaksanaan penelitian dan penyusunan karya tulis ini, penulis banyak mendapat bantuan dan dukungan dari berbagai pihak. Oleh karena itu, pada kesempatan ini penulis ingin mengucapkan terima kasih kepada :

1. Allah SWT yang Maha Pengasih dan Maha Penyayang yang selalu Memberikan kemudahan dan petunjuk-Nya dalam setiap langkah.

2. Mamah dan Ayah yang selalu mendoakan dalam setiap sujudnya demi keberhasilan studi penulis

3. Adik-adik tersayang (Tiyas, Anti dan Fauzan) yang selalu mendoakan dan menghibur penulis

4. Keluarga besar Taryo Suryono, SE (Ua, a inda, a mpik, teh tisa) yang selalu memberi dukungan selama masa studi penulis

5. Dr. Ir. Feri Kusnandar, M.Sc selaku dosen pembimbing akademik yang telah memberikan motivasi, ilmu, dan dukungan sepenuhnya kepada penulis

6. Dr. Ir. Sukarno, M.Sc. Terima kasih atas waktu dan kesediaannya sebagai dosen penguji

7. Dian Herawati, STP. Terima kasih atas waktu dan kesediaannya sebagai dosen penguji

8. Riska dan Rapper (HIMARSIS) yang selalu menemani dan memberikan kenangan persahabatan yang tak terlupakan, We re just Narsis not Rasis 9. Trisna Wilasantika, terima kasih untuk cinta, dukungan, hiburan yang telah

diberikan kepada penulis. U make it easier when life gets hard

10. Triwoelz, Acid, dan Dadut yang telah menjadi teman seperjuangan dan penghibur selama magang di Wantilan

11. Teman-teman ITP41 Golongan D, Hans, Rhais, Mpus (HIMAHOGALER), Watchu, Dini, Erma, Vera, Sherly, Gema, Jamal, Prita, Lia, Mayland, Hesti,

Ety, Rizki, Willine, Netha, Yuke yang telah membuat ceria setiap kuliah dan praktikum

12. Teman-teman ITP41, Jendi, Nona, Mequ, Sisi, Ade, Arum, Rani, Sukma, Kani, Diah, Eka, Auu, Ros, Dodi, Indra, April, Cici, Tika, Inke, Tenni, Tomi, Aris, Nanang, Chabib, Azis, Bima, Ratih, Ame, Andri, Arif, Novi, Ririn, Nene, Gina, Qia, Rina, Risma, Umul, Citra, Eci dan semua teman-teman ITP41 lainnya yang tidak dapat disebutkan satu-persatu yang telah memberikan dukungan kepada penulis dan juga kenangan indah selama kuliah 13. Teman-teman kosan Salsabillah, Tyol, Arintut, Nina, Eta, Pipit, Siti, Baby,

Icha dan teman-teman lainnya yang tidak dapat disebutkan satu persatu yang telah menghibur dan meramaikan suasana kosan

14. All 78 ers yang tersebar di Jakarta, Bandung dan Jogja (Retno, Lia, Desi, Mamay, Indah, Dezty, Edo). ve proved that distance can not break our friendship, Thank U guys

15. Seluruh dosen dan staf Departemen Ilmu dan Teknologi Pangan yang telah memberikan ilmu dan mendukung kemajuan penulis

16. Pak Muchtadin, Pak Misdi dan staf AJMP Fateta yang telah banyak membantu penulis dalam mengurus administrasi selama di Fateta

17. Pustakawan-pustakawan perpustakaan Fateta, PAU, dan LSI, terima kasih atas segala bantuannya

18. Serta seluruh pihak yang tidak dapat penulis sebutkan satu-persatu, terima kasih atas bantuannya sehingga karya tulis ini dapat terselesaikan dengan baik

Tak ada gading yang tak retak, penulis menyadari masih banyak kekurangan dalam skripsi ini. Akhir kata, penulis berharap semoga karya tulis ini dapat bermanfaat dan memberikan kontribusi pada perkembangan ilmu pengetahuan.

Bogor, 11 September 2008

DAFTAR ISI

KATA PENGANTAR... vi

DAFTAR ISI... viii

DAFTAR TABEL... x

DAFTAR GAMBAR... xi

DAFTAR LAMPIRAN... xii

I. PENDAHULUAN... 1

A. LATAR BELAKANG... 1

B. TUJUAN... 2

II. TINJAUAN PUSTAKA... 3

A. GULA MERAH... 3

B. KECAP... 4

C. PROSES PEMBUATAN KECAP... 7

D. REAKSI PENCOKLATAN... 10

1. Reaksi Karamelisasi... 10

2. Reaksi Maillard... 12

IV. KEGIATAN MAGANG... 17

A. DESKRIPSI KEGIATAN MAGANG... 17

B. RUMUSAN PERMASALAHAN... 17

C. METODOLOGI PEMECAHAN MASALAH... 18

1. Mempelajari Proses Produksi... 18

2. Studi Pustaka... 19

3. Pengumpulan Data... 19

a. Penentuan trend suhu pemasakan pada kuali... 19

b. Penentuan trend suhu pemasakan pada masing-masing formula... 20

c. Uji organoleptik kecap masing-masing formula... 20

4. Analisis Data... 20

V. HASIL DAN PEMBAHASAN... 21

A. PROSES PRODUKSI KECAP BANGO... ... 21

1. Pencucian dan Perebusan Kedelai... 21

3. Fermentasi moromi... 24

4. Pemasakan ... 26

5. Penyaringan... 28

6. Penyimpanan... 28

7. Filling atau Pembotolan... 28

B. Analisis Aspek Teknis... 29

1. Analisis trend suhu pemasakan pada kuali... 30

2. Analisis suhu pemasakan pada masing-masing formula... 33

3. Analisis Organoleptik... 38

VI. KESIMPULAN DAN SARAN... 42

A. KESIMPULAN... 42

B. SARAN... 43

DAFTAR PUSTAKA... 44

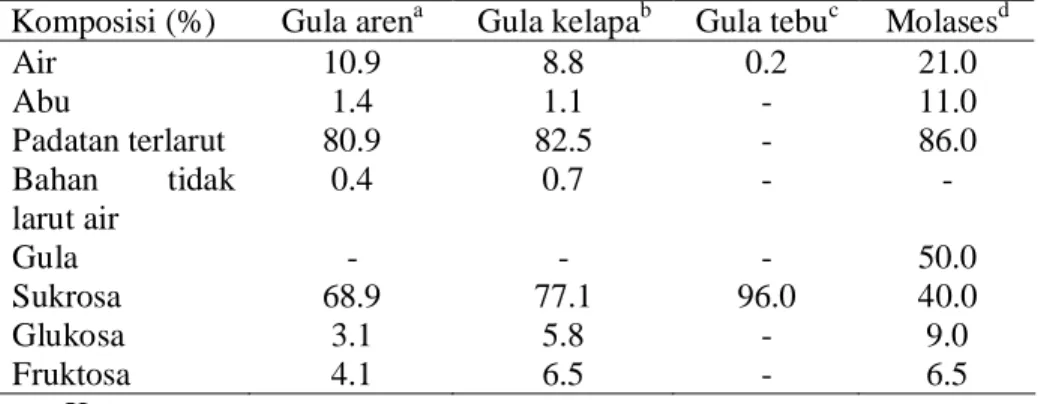

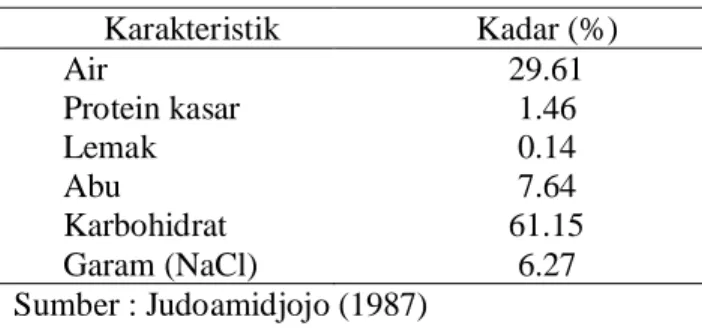

DAFTAR TABEL

Tabel 1. Komposisi kimia gula aren, gula kelapa, gula tebu dan molases ... 3 Tabel 2. Komposisi kimia kecap manis... 5 Tabel 3. Hasil analisis organoleptik kecap... 39

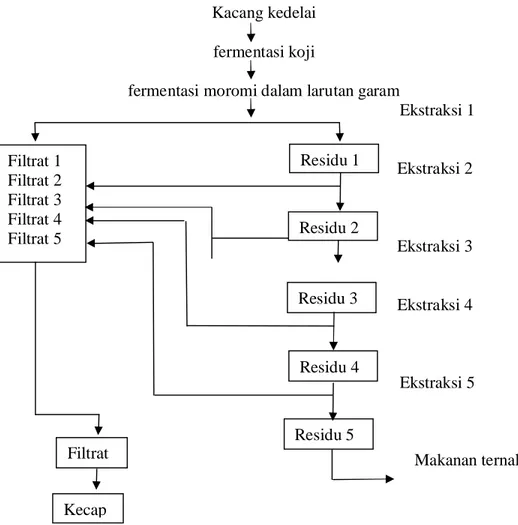

DAFTAR GAMBAR

Gambar 1. Bagan proses pembuatan kecap... 8

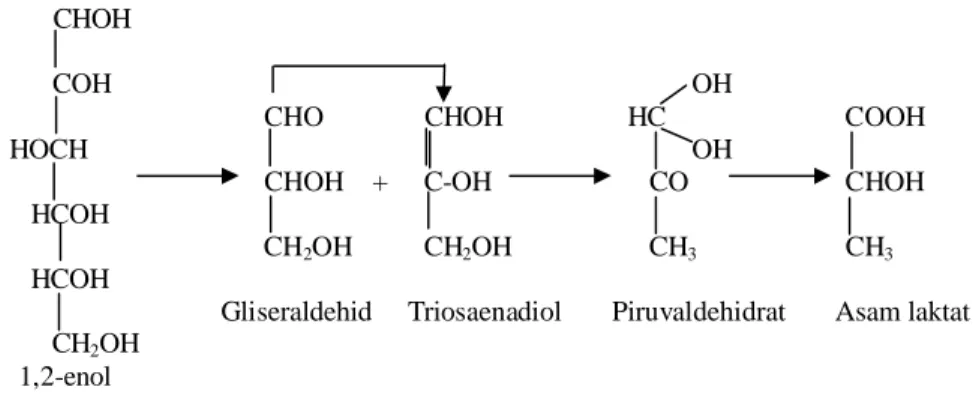

Gambar 2. Reaksi pembentukan 5-hidroksimetil-2-furaldehid... 11

Gambar 3. Reaksi degradasi 1,2-enol pada kondisi basa... 12

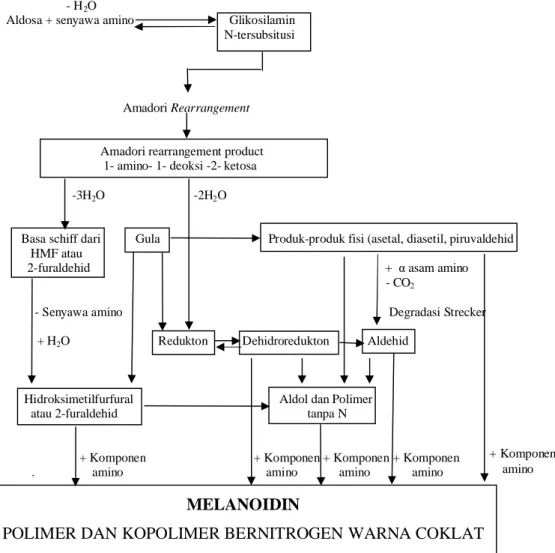

Gambar 4. Skema umum reaksi Maillard... 13

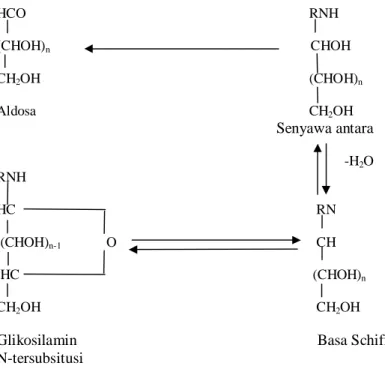

Gambar 5. Reaksi pembentukan glikosilamin N-tersubtitusi... 14

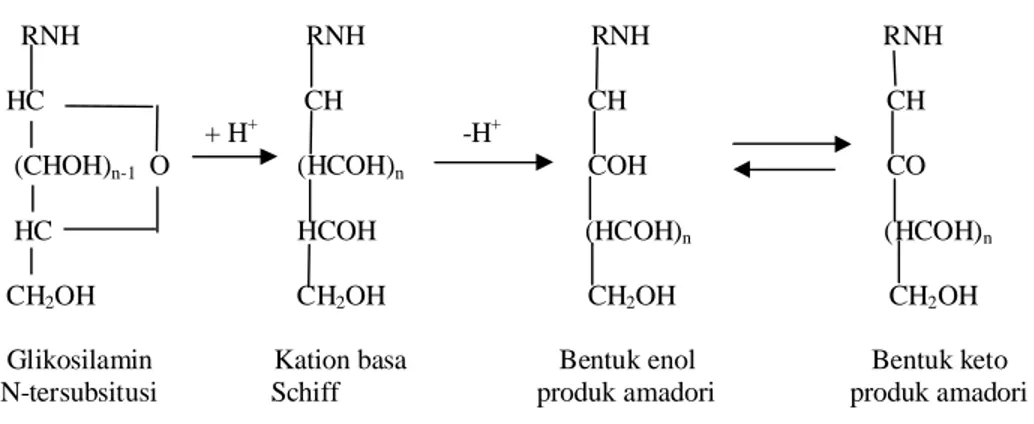

Gambar 6. Skema reaksi produk amadori... 15

Gambar 7. Grafik trend suhu pemasakan kecap... 30

DAFTAR LAMPIRAN

Lampiran 1. Syarat mutu gula merah menurut SNI 01-3743-1995... 47

Lampiran 2. Syarat mutu kecap kedelai menurut SNI 01-3543-1994... 48

Lampiran 3. Diagram alir proses pembuatan kecap manis Bango... 49

Lampiran 4. Data pengukuran analisis trend suhu kuali... 50

Lampiran 5. Data pengukuran suhu pada analisis suhu pemasakan kecap... 52

I. PENDAHULUAN A. Latar Belakang

Kecap merupakan produk pangan tradisional yang digunakan sebagai penambah cita rasa makanan. Kecap sebagai produk hasil fermentasi, merupakan bagian penting dalam menu makanan masyarakat Indonesia. Hampir disetiap kota besar di Indonesia, terutama di pulau Jawa banyak terdapat pabrik kecap dan berbagai merek kecap telah beredar dipasaran.

Kecap adalah ekstrak dari fermentasi kedelai yang dicampurkan dengan bahan-bahan lain yang digunakan untuk meningkatkan flavor dari makanan. Karakteristik pembentukan flavor dan aroma pada kecap tergantung pada cara produksi kecap dan juga bahan baku serta strain mikroorganisme yang digunakan. Tahap-tahap utama dari produksi kecap yang melibatkan pembentukan flavor antara lain perlakuan panas terhadap bahan baku, pembentukan koji (fermentasi kapang), fermentasi moromi (fermentasi bakteri asam laktat dan khamir), aging, dan pasteurisasi (Nunomura dan Sasaki, 1992). Terbentuknya warna coklat pada kecap terutama disebabkan oleh adanya reaksi pencoklatan non enzimatis yaitu reaksi karamelisasi dan reaksi Maillard.

Secara umum proses pembuatan kecap manis di pabrik kecap di Indonesia terdiri dari : (a) pencucian dan perebusan kedelai (b) fermentasi koji, (c) fermentasi moromi, (d) ekstraksi dan filtrasi air kacang, (e) pemasakan dengan penambahan gula, (f) penyaringan, pengendapan dan pembotolan. Gula merah sebagai bahan baku dalam pembuatan kecap akan mempengaruhi rasa kecap manis yang dihasilkan. Selain itu, selama proses pemasakan terjadi reaksi karamelisasi gula dan reaksi Maillard antara gula dengan protein yang berasal dari air kacang juga akan mempengaruhi rasa kecap.

Rasa kecap dipengaruhi oleh bahan baku yang digunakan dan juga proses pemasasakan yang terjadi. Bahan baku yang digunakan dalam pembuatan kecap manis antara lain air, gula merah, sari kacang kedelai, dan garam. Gula merah merupakan penyusun terbesar diantara semua bahan baku yang digunakan. Oleh karena itu, kondisi gula merah yang digunakan sangat

mempengaruhi rasa dari produk kecap manis yang dihasilkan. Selain itu, proses pembuatan kecap itu sendiri melalui proses pemasakan dengan suhu yang tinggi. Proses pemasakan ini juga dapat mempengaruhi rasa dari finished product. Hal ini dikarenakan selama pemasakan terjadi reaksi karamelisasi dan reaksi Maillard yang dapat memberikan rasa gurih. Akan tetapi pemanasan yang berlebihan akan mengakibatkan timbulnya rasa pahit atau off flavor.

Proses pengumpulan data pada penelitian ini dilakukan pada saat magang di sebuah pabrik kecap manis. Bahan baku gula merah yang digunakan oleh pabrik kecap manis ini diperoleh dari beberapa supplier dan gula merah dari masing-masing supplier memiliki karakteristik yang berbeda-beda. Selain itu, mutu dari gula merah tersebut juga sering kali berubah. Untuk mengatasi masalah tersebut pabrik kecap manis ini membuat beberapa perubahan pada proses yang diharapkan dapat menghasilkan kecap dengan mutu yang sama sesuai dengan standar walaupun menggunakan gula merah yang berbeda karakteristiknya. Salah satu perubahan proses yang dilakukan yaitu dengan membuat beberapa formula kecap berdasarkan karakteristik gula merah yang digunakan.

Oleh karena itu, pada magang kali ini dilakukan penelitian mengenai pengaruh karakteristik gula merah yang digunakan dalam masing-masing formula terhadap organoleptik kecap manis yang dihasilkan. Selain itu juga dilakukan penelitian terhadap suhu selama pemasakan kecap.

B. Tujuan

Penelitian yang dilakukan selama kegiatan magang ini bertujuan untuk mempelajari pengaruh karakteristik gula merah terhadap rasa kecap manis yang dihasilkan serta memperbaiki proses pemasakan sehingga didapatkan proses pemasakan yang optimal dari segi waktu dan suhu pemasakan serta produk akhir kecap yang sesuai dengan spesifikasi perusahaan dari segi organoleptik.

II. TINJAUAN PUSTAKA A. GULA MERAH

Jenis gula yang umum digunakan dalam pembuatan kecap manis adalah gula merah (Apriyantono dan Wiratma, 1997). Gula merah adalah gula berbentuk padat, berwarna coklat kemerahan sampai dengan coklat tua. Gula merah adalah gula yang secara tradisional dihasilkan dari pengolahan nira, dengan cara menguapkan airnya sampai cukup kental dan kemudian dicetak atau dibuat serbuk. Menurut Standar Nasional Indonesia (SNI 01-3743-1995) gula merah merah atau gula palma adalah gula yang dihasilkan dari pengolahan nira pohon palma yaitu aren (Arenga pinnata Merr.), nipah (Nypa fruticans), siwalan (Borassus flabellifera Linn.), dan kelapa (Cocos nucifera Linn.) atau jenis palma lainnya, dan berbentuk cetak atau serbuk / granula. Syarat mutu gula merah menurut SNI dapat dilihat pada Lampiran 1.

Komposisi dari gula aren, gula kelapa, gula tebu dan molases dapat dilihat pada Tabel 1. Dari data komposisi keempat jenis gula tersebut, dapat dilihat adanya perbedaan komposisi kimia dari masing-masing jenis gula. Perbedaan komposisi kimia pada masing-masing gula tersebut dapat mengarah kepada perbedaan jalur reaksi serta flavor yang dihasilkan (Judoamidjojo et al., 1984).

Tabel 1. Komposisi kimia gula aren, gula kelapa, gula tebu dan molases Komposisi (%) Gula arena Gula kelapab Gula tebuc Molasesd

Air 10.9 8.8 0.2 21.0 Abu 1.4 1.1 - 11.0 Padatan terlarut 80.9 82.5 - 86.0 Bahan tidak larut air 0.4 0.7 - -Gula - - - 50.0 Sukrosa 68.9 77.1 96.0 40.0 Glukosa 3.1 5.8 - 9.0 Fruktosa 4.1 6.5 - 6.5 Keterangan :

- : tidak ada data mengenai hal tersebut a : Kusuma (1992)

b : Nurhayati (1996)

c : Brekhman dan Nesterenko (1983) d : Patarau (1982)

Menurut Whistler dan Daniel (1985), karbohidrat terutama sukrosa dan pati berkontribusi besar terhadap flavor makanan. Peranan gula dalam pembuatan kecap sangat penting karena dapat menyebabkan terjadinya reaksi Maillard dan karamelisasi, yang berperan dalam pembentukan flavor dan karakteristik kecap manis (Judoamidjojo, 1987). Selain itu, gula-gula seperti glukosa, fruktosa, maltosa, sukrosa dan laktosa pada konsentrasi tinggi dapat menurunkan aw, dimana aw yang rendah dapat berfungsi sebagai pengawet dengan menghambat pertumbuhan mikroorganisme.

Mutu gula merah terutama ditentukan dari penampilannya, yaitu bentuk, warna dan kekerasan. Kekerasan dan warna gula sangat dipengaruhi oleh mutu nira yang telah terfermentasi (Nurlela, 2002). Gula merah memiliki tekstur dan struktur yang kompak, serta tidak terlalu keras sehingga mudah dipatahkan dan memberi kesan empuk. Selain itu, gula merah juga memiliki aroma dan rasa yang khas. Rasa manis pada gula merah disebabkan gula merah mengandung beberapa jenis gula seperti sukrosa, fruktosa, glukosa dan maltosa (Nurlela, 2002).

Gula merah memiliki sifat-sifat spesifik sehingga perannya tidak dapat digantikan oleh jenis gula lainnya. Gula merah memiliki rasa manis dengan rasa asam. Rasa asam disebabkan oleh kandungan asam organik didalamnya. Adanya asam-asam organik ini menyebabkan gula merah mempunyai aroma khas, sedikit asam dan berbau karamel (Nurlela, 2002). Rasa karamel pada gula merah diduga disebabkan adanya reaksi karamelisasi akibat pemanasan selama pemasakan. Karamelisasi juga menyebabkan timbulnya warna coklat pada gula merah (Nurlela, 2002).

Gula merah mempunyai rasa dan aroma yang khas, sehingga tidak dapat digantikan oleh gula pasir. Penggunaan gula merah sangat luas diantaranya untuk pemanis minuman, penyedap makanan, bahan pembuat dodol, kue dan merupakan salah satu bahan baku dalam industri kecap.

B. KECAP

Kecap adalah cairan yang berwarna coklat terang sampai hitam dengan aroma khas, yang dibuat dengan hidrolisis kedelai, dengan atau tanpa

penambahan gandum, menggunakan enzim yang diproduksi oleh Aspergillus orzae (A. Sojae) dalam larutan garam pekat mendekati18% w/v (Yulianawati, 1997).

Menurut Standar Nasional Indonesia (SNI 01-3543-1994), kecap kedelai adalah produk cair yang diperoleh dari hasil fermentasi dan atau cara kimia (hidrolisis) kacang kedelai (Glycine max L) dengan atau tanpa penambahan bahan makanan lain dan bahan tambahan yang diizinkan. Syarat mutu kedelai berdasarkan SNI dapat dilihat pada Lampiran 2. Kecap dikenal secara luas oleh masyarakat Indonesia sebagai produk semacam saus dari kedelai dengan konsistensi cair, berwarna coklat gelap dan beraroma daging (Winarno, 1986). Komposisi kimia kecap manis dapat dilihat pada Tabel 2.

Tabel 2. Komposisi kimia kecap manis Karakteristik Kadar (%) Air Protein kasar Lemak Abu Karbohidrat Garam (NaCl) 29.61 1.46 0.14 7.64 61.15 6.27 Sumber : Judoamidjojo (1987)

Kecap merupakan bumbu penyedap serba guna yang digunakan di berbagai negara di Asia seperti Jepang, Cina, Taiwan, Malaysia, Indonesia dan lain-lain. Menurut Nunomura dan Sasaki (1992), kecap di dunia dibagi menjadi dua kategori berdasarkan cara pembuatannya yaitu kecap fermentasi dan kecap yang dibuat secara hidrolisis kimia. Kecap fermentasi dibuat menggunakan mikroorganisme dalam proses pembuatannya. Kecap fermentasi diklasifikasikan menjadi dua yaitu kecap Jepang dan kecap Cina. Pada pembuatan kecap Jepang digunakan gandum dan kedelai dalam jumlah yang sama, sedangkan pada pembuatan kecap Cina hanya menggunakan kedelai atau ditambahkan gandum dengan jumlah yang lebih sedikit dari jumlah kedelai. Gandum pada proses pembuatan kecap dapat meningkatkan aktivitas fermentasi sehingga menghasilkan flavor yang lebih kuat dan beragam dibandingkan jika hanya menggunakan kedelai. Selain itu, gula yang

terkandung dalam gandum juga dapat meningkatkan kemanisan dari kecap (Jeong et al., 2004).

Dari segi prosedur pembuatan kecap, kecap Jepang mengalami proses pasteurisasi sedangkan kecap Cina mengalami proses pemasakan (Nunomura dan Sasaki, 1986). Pada tahapan fermentasi koji, kecap Jepang diinokulasi oleh kapang Aspergillus saja yaitu A. oryzae dan A. soyae, sedangkan pada tahapan fermentasi koji kecap Cina menggunakan kapang Aspergillus, Rhizopus dan Mucor (Djien, 1982). Beberapa pembuat kecap di Indonesia menginokulasi kedelai dengan Rhizophus oligosporus pada tahap fermentasi koji (Djien, 1982)

Secara umum Judoamidjojo (1987) mengelompokkan kecap Indonesia menjadi 2 golongan, yaitu kecap asin dan kecap manis. Kecap asin mengandung sedikit gula palma (4 - 19 %) dan banyak garam (18 21%) sedangkan kecap manis mengandung banyak gula palma (26 61 %) dan sedikit garam (3 -6 %). Kecap manis mempunyai konsistensi sangat kental manis, rasa manis dengan kandungan gula 26-61%, serta kandungan garam 3-6%. Kecap asin yang disebut juga saus kedelai ringan, memiliki konsistensi encer, warna lebih muda dan rasa lebih asin dengan kandungan garam 18-21% serta kandungan gula 4-19% (Judoamidjojo, 1987).

Sebagian besar masyarakat Indonesia khususnya di Pulau Jawa, cenderung lebih menyukai kecap manis (Judoamidjojo, 1987). Kecap manis yang dibuat secara tradisional menggunakan bahan baku kedelai hitam atau kedelai kuning, kadang-kadang dalam proses pembuatannya ditambahkan tepung tapioka, tepung gandum atau tepung beras (Judoamidjojo, 1987). Kecap dapat dibuat dengan tiga cara, yaitu cara fermentasi, hidrolisis asam atau enzimatis, atau kombinasinya. Di Indonesia kecap umumnya dibuat dengan cara fermentasi dalam skala industri kecil atau home industry.

Komponen terbesar kecap manis adalah karbohidrat, terutama sukrosa, glukosa dan fruktosa (Judoamidjojo, 1987). Tingginya kadar gula pada kecap manis ini disebabkan adanya penambahan gula dalam proses pembuatannya. Menurut Judoamidjojo et al. (1984) sebagian besar kecap di Indonesia

menunjukkan perbedaan kandungan gula, komposisi asam dan konsentrasi asam amino yang berhubungan dengan perlakuan fermentasi.

C. PROSES PEMBUATAN KECAP

Secara umum proses pembuatan kecap dapat dibagi menjadi tiga cara yaitu dengan cara fermentasi, hidrolisis kimia, atau kombinasi keduanya (Winarno et al., 1973). Pembuatan kecap dengan cara fermentasi meliputi dua tahap yaitu fermentasi kapang dan fermentasi garam (Judoamidjojo, 1987), sedangkan cara hidrolisis menggunakan asam, sehingga waktu pembuatan kecap lebih singkat (Nunomura dan Sasaki, 1986).

Proses pembuatan kecap dengan cara hidrolisis kimia lebih mudah, cepat dan murah dibandingkan cara fermentasi. Tetapi, kecap yang dihasilkan memiliki flavor tidak sebaik flavor kecap yang dihasilkan melalui fermentasi (Yokotsuka, 1983). Hal ini disebabkan selama hidrolisis terjadi kerusakan beberapa asam amino dan gula. Selain itu dapat pula terbentuk senyawa penyebab off flavor seperti asam levulinat dan H2S (Nunomura dan Sasaki, 1986). Dibanding dengan kecap yang dibuat dengan cara hidrolisis, kecap yang dibuat melalui proses fermentasi lebih baik ditinjau dari segi rasa dan aroma. Hal ini menyebabkan kecap yang dibuat melalui hidrolisis jarang ditemukan (Winarno et al., 1973). Kecap hasil fermentasi mengandung senyawa-senyawa hasil fermentasi seperti asam-asam organik dan alkohol yang memberikan aroma khas.

Pembuatan kecap secara fermentasi pada prinsipnya adalah pemecahan senyawa makromolekul kompleks yang ada dalam kedelai, seperti protein, karbohidrat dan lemak menjadi senyawa yang lebih sederhana seperti peptida, asam amino, asam lemak dan monosakrida. Senyawa-senyawa tersebut akan menentukan rasa, aroma dan komposisi kecap (Hardjo, 1964). Menurut Nunomura dan Sasaki (1992), proses pembuatan kecap terdiri dari lima tahapan utama yaitu perlakuan panas terhadap bahan baku kedelai, fermentasi koji oleh Aspergillus oryzae atau A. soyae, fermentasi moromi oleh Pediococcus halophilus dan Zygosaccharomyces rouxii, ekstraksi moromi dan

pasteurisasi. Secara garis besar, proses pembuatan kecap dengan cara fermentasi di Indonesia adalah sebagai berikut (Gambar 1) :

Kacang kedelai

fermentasi koji

fermentasi moromi dalam larutan garam

Ekstraksi 1 Ekstraksi 2 Ekstraksi 3 Ekstraksi 4 Ekstraksi 5 Makanan ternak

Gambar 1. Bagan proses pembuatan kecap (Judoamidjojo et al., 1989)

Menurut Judoamidjojo et al. (1989), proses pembuatan kecap manis terdiri dari (a) fermentasi koji, (b) fermentasi moromi, (c) ekstraksi dan filtrasi air kacang, (d) pemasakan dengan penambahan gula serta bumbu, (e) pengedapan, penyaringan dan pembotolan. Tahap pertama dalam proses pembuatan kecap adalah perebusan kedelai selama 3 sampai 4 jam. Jika dilakukan perendaman pendahuluan, maka perebusan kedelai memerlukan waktu yang lebih singkat (Judoamidjojo et al., 1989).

Setelah masak, kedelai diangkat dari tempat masak untuk didinginkan sambil agak dikeringkan. Kemudian kedelai disebarkan diatas tampah

Residu 1 Residu 2 Residu 3 Residu 4 Residu 5 Filtrat 1 Filtrat 2 Filtrat 3 Filtrat 4 Filtrat 5 Filtrat Kecap

anyaman bambu yang dianggap telah banyak terdapat spora kapang, karena telah berkali-kali digunakan untuk proses pengapangan. Tebal hamparan kedelai masak diatas tampah kira-kira 1-1.5 cm. Tampah berisi kedelai tersebut kemudian disimpan dalam ruang khusus atau ruang fermentasi. Pemeraman dalam ruang tersebut berlangsung selama dua sampai empat hari. Tahap ini disebut tahap fermentasi kapang dan hasil yang diperoleh dinamakan bungkil atau koji. (Judoamidjojo et al., 1989). Fermentasi koji merupakan proses fermentasi tahap pertama pada pembuatan kecap dimana enzim kapang mulai merombak protein menjadi peptida dan asam amino, zat tepung menjadi gula (Judoamidjojo et al., 1989).

Setelah pengapangan atau fermentasi koji, produk kedelai berkapang dijemur sampai kering sambil sekali-kali dilakukan pengadukan dengan maksud melepaskan butiran-butiran kedelai yang telah tergumpalkan oleh pertumbuhan kapang. Langkah selanjutnya adalah fermentasi larutan garam atau disebut juga sebagai fermentasi moromi. Fermentasi moromi disebut juga dengan fermentasi bakteri asam laktat dan khamir. Proses fermentasi ini dilakukan dengan memasukkan koji ke dalam tangki yang sudah diisi dengan larutan garam. Fermentasi moromi ini dapat berlangsung sekitar tiga sampai enam minggu (Judoamidjojo et al., 1989). Proses moromi berperan dalam pembentukan prekursor flavor kecap manis dengan cara mendegradasi koji menjadi senyawa-senyawa lebih sederhana.

Moromi yang telah difermentasi kemudian disaring dan diambil filtratnya. Untuk membuat kecap manis, ke dalam filtrat ditambahkan gula kelapa atau gula aren, dimasak selama satu sampai satu setengah jam. Selama pemasakan dilakukan pengadukan terus-menerus untuk mencegah terjadinya karemelisasi atau pemanasan yang terlalu tinggi pada bagian bawah adonan. Untuk menambah aroma dan flavor sering pula dicampurkan ekstrak berbagai bumbu, seperti pekak dan adas (Judoamidjojo et al., 1989).

Setelah selesai pemasakan, adonan disaring ke dalam drum-drum plastik dalam keadaan panas. Filtrat sebagai kecap kemudian disimpan tujuh hari dengan maksud mengendapkan bahan-bahan yang tidak teremulsi atau tidak tercampur dalam cairan kental. Pada waktu akan melakukan pembotolan,

setelah penyimpan cukup lama dilakukan penyaringan yang kedua kalinya. Pada pabrik yang cukup besar pada umumnya digunakan separator sentrifugal besar untuk memperoleh cairan kental, tetapi cukup jernih (Judoamidjojo et al., 1989).

D. REAKSI PENCOKLATAN

Reaksi pencoklatan dalam bahan dan pengolahan pangan dapat disebabkan oleh reaksi oksidasi maupun non oksidasi (Whistler dan Daniel, 1985). Reaksi oksidasi atau disebut juga reaksi pencoklatan enzimatik merupakan reaksi antara oksigen dengan substrat fenolik yang dikatalisasi oleh enzim polifenol oksidasi. Sedangkan reaksi non oksidasi atau pencoklatan non enzimatik merupakan reaksi pencoklatan yang tidak melibatkan aktivitas enzim dan biasanya disebabkan oleh adanya perlakuan panas. Reaksi pencoklatan yang terjadi selama pembuatan kecap tergolong pada reaksi pencoklatan non enzimatik yang terdiri dari reaksi karamelisasi dan reaksi Maillard.

1. Reaksi Karamelisasi

Karamelisasi merupakan salah satu reaksi pencoklatan non enzimatik yang melibatkan reaksi degradasi gula tanpa adanya asam amino atau protein yang menghasilkan produk akhir berupa polimer tanpa nitrogen berwarna coklat (Eskin et al., 1971). Menurut Eskin et al. (1971), ketika gula dipanaskan hingga melebihi titik larutnya maka gula akan mengalami reaksi pencoklatan. BeMiller dan Whistler (1996) menyatakan bahwa pemanasan langsung terhadap karbohidrat terutama sukrosa dan gula pereduksi tanpa melibatkan komponen mengandung nitrogen sehingga mengakibatkan sebuah reaksi senyawa kompleks yang disebut juga dengan karamelisasi.

Menurut Eskin et al. (1971), proses karamelisasi dapat terjadi dalam kondisi asam maupun basa dan berhubungan dengan perubahan flavor. Proses karamelisasi meliputi tiga tahap reaksi, yaitu tahap 1,2 enolisasi, tahap dehidrasi atau fisi dan tahap pembentukan pigmen (Eskin et al., 1971). Proses karamelisasi diawali dengan pelarutan gula pada suhu tinggi

dan diikuti dengan pembentukan busa. Pada tahap ini gula (sukrosa) dipecah menjadi glukosa dan fruktosa. Kemudian proses dilanjutkan dengan pembentukan 1,2-enol atau disebut juga tahapan 1,2 enolisasi. Pada tahap ini gula mengalami enolisasi menghasilkan senyawa 1,2-enol (Eskin et al., 1971).

Tahap selanjutnya adalah tahap dehidrasi atau fisi. Pada kondisi asam, senyawa 1,2-enol mengalami dehidrasi menghasilkan senyawa 5-hidroksimetil-2-furaldehid yang merupakan produk dari reaksi karamelisasi heksosa dan salah satu prekursor pigmen coklat (Eskin et al., 1971). Skema reaksi pembentukan senyawa 5-hidroksimetil-2-furaldehid dapat dilihat pada Gambar 2 berikut :

H-C=O H-C-OH H-C-O H-C=O

H-C-OH C-OH C-OH C=O

HO-C-H OH-C-H -H2O C-H rearrangement CH2

H-C-OH H-C-OH H-C-OH H-C-OH

H-C-OH H-C-OH H-C-OH H-C-OH

CH2OH CH2OH CH2OH CH2OH

D- Glukosa 1,2-enol 3-Deoksialdos-2-ene 3-Deoksiosulosa

-H2O

HC CH H-C=O

HOCH2C CCHO -H2O C=O

siklisasi O C 5-(Hidroksimetil)-2-furaldehid CH H-C-OH CH2OH Osulos-3-ene

Gambar 2. Reaksi pembentukan 5-hidroksimetil-2-furaldehid (Eskin et al.,1971)

Tahap degradasi pada kondisi basa juga diawali dengan pembentukan senyawa 1,2-enol. Akan tetapi sebelumnya terjadi reaksi

isomerasi dari glukosa menjadi fruktosa dan manosa. Reaksi ini disebut juga dengan transformasi Lobry De Bruyn-Alberda van Eckenstein. Selanjutnya 1,2-enol mengalami reaksi fragmentasi dan menghasilkan senyawa-senyawa redukton seperti triosaenadiol dan piruvaldehidrat yang juga merupakan prekursor pigmen coklat (Eskin et al., 1971). Secara garis besar skema reaksi degradasi 1,2-enol pada kondisi basa disajikan pada Gambar 3 berikut :

CHOH

COH OH

CHO CHOH HC COOH

HOCH OH

CHOH + C-OH CO CHOH

HCOH

CH2OH CH2OH CH3 CH3

HCOH

Gliseraldehid Triosaenadiol Piruvaldehidrat Asam laktat CH2OH

1,2-enol

Gambar 3. Reaksi degradasi 1,2-enol pada kondisi basa (Eskin et al., 1971)

Tahap terakhir adalah tahap pembentukan pigmen coklat. Mekanisme pembentukan pigmen dalam proses karamelisasi belum diketahui sepenuhnya. Namun demikian, diduga bahwa dalam proses pembentukan pigmen tersebut melibatkan serangkaian reaksi polimerisasi dan kondensasi diantara berbagai senyawa intermediet dari aldehid dan keton yaitu diantaranya senyawa 5-hidroksimetil-2-furaldehid, gliseraldehid dan piruvaldehidrat (Eskin et al., 1971).

2. Reaksi Maillard

Reaksi pencoklatan yang sering terjadi pada saat pemanasan maupun saat penyimpanan yang biasanya disebabkan oleh reaksi kimia antara gula pereduksi, terutama D-glukosa, dan sebuah asam amino bebas atau sebuah grup amino bebas dari asam amino yang merupakan bagian dari protein. Reaksi ini disebut dengan reaksi Maillard (BeMiller dan Whistler, 1996). Menurut Hurrell (1982), reaksi Maillard adalah reaksi antara gugus

karbonil yang berasal dari gula pereduksi, dengan gugus amino yang berasal dari asam amino, peptida atau protein. Reaksi tersebut mengarah pada pembentukan warna coklat (melanoidin) dan flavor.

Reaksi Maillard terdiri atas tiga tahap yaitu ; (1) tahap awal yang melibatkan pembentukan glycosylamin dan diikuti dengan Amadori rearrangement; (2) tahap intermediet yang melibatkan reaksi dehidrasi dan fragmentasi gula serta degradasi asam amino; dan (3) tahap akhir yang melibatkan kondensasi aldol, polimerisasi dan pembentukan komponen nitrogen heterosiklik dan senyawa berwarna (Namiki, 1988). Secara umum skema reaksi Maillard dapat dilihat pada Gambar 4 berikut:

- H2O

Aldosa + senyawa amino Glikosilamin N-tersubsitusi

Amadori Rearrangement

Amadori rearrangement product 1- amino- 1- deoksi -2- ketosa -3H2O -2H2O

Basa schiff dari Gula Produk-produk fisi (asetal, diasetil, piruvaldehid HMF atau

2-furaldehid + asam amino - CO2

- Senyawa amino Degradasi Strecker + H2O Redukton Dehidroredukton Aldehid

Hidroksimetilfurfural Aldol dan Polimer atau 2-furaldehid tanpa N

+ Komponen + Komponen + Komponen + Komponen . amino amino amino amino

MELANOIDIN

POLIMER DAN KOPOLIMER BERNITROGEN WARNA COKLAT

Gambar 4. Skema umum reaksi Maillard (Ames, 1992)

+ Komponen amino

Tahap awal reaksi Maillard melibatkan reaksi kondensasi antara gugus karbonil dari gula pereduksi dengan senyawa amino dari peptida, protein atau asam amino dan membentuk basa schiff secara reversibel dengan melepaskan satu molekul air. Kemudian terbentuk senyawa glikosilamin N-tersubtitusi sebagai akibat dari siklisasi (Ames, 1992). Skema reaksi pembentukkan senyawa glikosilamin N-tersubtitusi dapat dilihat pada Gambar 5.

HCO RNH (CHOH)n CHOH CH2OH (CHOH)n Aldosa CH2OH Senyawa antara -H2O RNH HC RN (CHOH)n-1 O CH HC (CHOH)n CH2OH CH2OH

Glikosilamin Basa Schiff N-tersubsitusi

Gambar 5. Reaksi pembentukan glikosilamin N-tersubtitusi (Ames, 1992)

Senyawa glikosilamin N-tersubtitusi ini tidak stabil dan kemudian akan mengalami penataan ulang atau rearrangement. Ketika gula yang bereaksi adalah aldosa maka akan terbentuk aldosilamin N-tersubtitusi yang kemudian mengalami rearrangement menghasilkan 1-amino-1-deoksi-2-ketosa atau disebut juga Amadori Rearrangement Product (ARP). Akan tetapi jika gula yang bereaksi adalah ketosa maka akan terbentuk ketosilamin N-tersubtitusi yang kemudian mengalami rearrangement dan menghasilkan 2-amino-2-deoksi-1-aldosa atau Heyns Rearranggement

Product (HRP) (Ames, 1992). Skema reaksi Amadori Rearrangement dapat dilihat pada Gambar 6.

RNH RNH RNH RNH

HC CH CH CH + H+ -H+

(CHOH)n-1 O (HCOH)n COH CO

HC HCOH (HCOH)n (HCOH)n

CH2OH CH2OH CH2OH CH2OH

Glikosilamin Kation basa Bentuk enol Bentuk keto N-tersubsitusi Schiff produk amadori produk amadori

Gambar 6. Skema reaksi produk amadori (Ames, 1992).

Pada tahap intermediet terdapat tiga jalur reaksi yang terlibat. Jalur pertama merupakan jalur 1,2-enolisasi dan 2,3-enolisasi yang melibatkan terjadinya dehidrasi dan pembentukan cincin menghasilkan HMF atau furfural. Jalur 1,2-enolisasi melibatkan pelepasan tiga molekul air dan terjadi pada pH rendah sedangkan jalur 2,3-enolisasi melibatkan dua molekul air dan terjadi pada pH tinggi (Ames, 1992).

Pada jalur kedua terjadi pemecahan (fragmentasi) produk antara metil dikarbonil menjadi C-metil redukton dan -dikarbonil. Jalur ketiga adalah tahap degradasi Strecker yang melibatkan degradasi oksidasi asam amino oleh -dikarbonil dan komponen dikarbonil konjugasi lainnya yang dihasilkan dari jalur satu dan dua. Pada tahap degradasi Strecker asam amino didegradasi menjadi aldehid (Hurrel, 1982). Selain itu, pada tahap intermediet juga terjadi reaksi fission yang terjadi karena adanya dealdolisasi dari ARP menghasilkan produk-produk fisi berupa asetal, piruvaldehid, dll (Ames, 1992)

Tahap akhir dari reaksi Maillard ditandai dengan terbentuknya polimer nitrogen berwarna coklat maupun kopolimer yang disebut juga dengan melanoidin (Ames, 1992). HMF atau furfural, dehidroredukton maupun produk-produk fisi yang dihasilkan pada tahap intermediet dapat

membentu aldol dan polimer tanpa N. Aldol kemudian terkondensasi dan dengan adanya senyawa amino akan membentuk melanoidin. Begitu pula dengan HMF atau furfural, dehidroredukton, aldehid serta produk-produk lain dapat secara langsung bereaksi dengan senyawa amino dan membentuk melanoidin.

III. KEGIATAN MAGANG

A. DESKRIPSI KEGIATAN MAGANG

Kegiatan magang dilaksanakan di sebuah pabrik kecap manis selama empat bulan, terhitung mulai tanggal 5 Februari sampai dengan 2 Juni 2008. Kegiatan magang dilakukan setiap hari kerja dengan jam kerja yang fleksibel. Kegiatan selama melakukan magang meliputi : (1) studi trend viskositas dan brix kecap mulai dari kecap masak hingga sebelum kecap difilling; (2) studi pengaruh karakteristik gula merah sebagai bahan baku utama kecap terhadap organoleptik kecap yang dihasilkan terkait dengan proses pemasakannya. Hasil penelitian yang dilaporkan dalam skripsi ini adalah yang berkaitan dengan studi pengaruh karakteristik gula merah terhadap organoleptik kecap manis yang dihasilkan.

B. RUMUSAN PERMASALAHAN

Gula merah sebagai salah satu bahan baku utama dalam pembuatan kecap tentu akan mempengaruhi rasa kecap yang dihasilkan. Selain itu, selama pemasakan kecap terjadi reaksi karamelisasi dan reaksi Maillard yang disebabkan adanya perlakuan panas terhadap gula merah dan air kacang kedelai.

Gula merah standar yang digunakan untuk pembuatan kecap manis memiliki beberapa karakteristik diantaranya tidak berasa pahit, tidak berasa asam, tidak berasa asin, tidak terdapat kotoran, tidak berbau menyimpang seperti bau asap, tekstur tidak terlalu lunak, kadar air 7-10%, dan lain-lain. Akan tetapi persyaratan diatas sering kali tidak dapat dipenuhi terutama dari segi rasa pahit. Rasa pahit pada gula merah yang merupakan penyusun terbesar dalam pembuatan kecap manis akan menyebabkan kecap yang dihasilkan juga berasa pahit. Terlebih lagi pada proses pembuatan kecap terdapat tahapan pemasakan yang memerlukan perlakuan panas. Pemanasan yang berlebihan juga dapat menyebabkan rasa pahit pada kecap.

Gula merah yang digunakan oleh pabrik kecap manis ini diperoleh dari beberapa supplier yang memiliki karakteristik gula merah yang berbeda.

Selain itu, mutu dari gula merah sendiri mudah berubah-ubah tergantung pada cuaca saat pembuatan gula merah oleh para pengrajin. Hal ini akan menyulitkan perusahaan untuk menghasilkan kecap dengan rasa yang konstan sesuai dengan standar yang telah ditetapkan menggunakan gula merah yang berbeda-beda mutunya sedangkan proses pemasakan yang dilakukan tidak diubah. Untuk mengatasi hal tersebut maka perusahaan membuat tiga formula pembuatan kecap yang berbeda berdasarkan karakteristik gula merah yang digunakan dengan proses pemasakan yang sama untuk semua formula.

Pada penelitian ini dilakukan pengamatan terhadap karakteristik gula merah terutama dalam hal rasa pahit. Pengamatan dilakukan pada proses pemasakan kecap yang terdiri dari tiga formula. Formula kecap manis yang diamati sebanyak tiga formula yang dibedakan berdasarkan karakteristik gula merah yang digunakan. Formula 1 menggunakan gula merah standar, formula 2 menggunakan gula merah dengan standar yang lebih rendah dari formula 1, formula 3 menggunakan gula merah dengan standar yang lebih rendah dari formula 2. Standar gula merah ditentukan berdasarkan persentase gula merah yang berasa pahit gosong, semakin rendah standar gula merah semakin tinggi persentase gula merah yang berasa pahit gosong.

Penelitian dilakukan untuk mengetahui rasa kecap yang dihasilkan dari masing-masing formula kecap dengan proses pemasakan yang sama untuk semua formula. Untuk mengecek apakah proses pemasakan masing-masing formula adalah sama maka dilakukan juga penelitian untuk mengetahui trend suhu yang terjadi selama pemasakan kecap.

C. METODOLOGI PEMECAHAN MASALAH

Tahapan-tahapan yang dilakukan penulis dalam rangka menganalisis permasalahan dan menyelesaikannya adalah sebagai berikut :

1. Mempelajari Proses Produksi

Proses magang dilakukan dengan cara bekerja seperti layaknya karyawan di pabrik sambil mengamati dan terjun langsung dalam proses produksi terutama pada tahap pemasakan kecap. Selain itu, juga dipelajari

tentang berbagai parameter mutu yang digunakan dalam spesifikasi produk, termasuk cara pengukuran dan batas-batas yang ditentukan.

2. Studi Pustaka

Studi pustaka dilakukan dengan mempelajari materi dari referensi dan literatur yang mendukung di perpustakaan yaitu Pusat Antar Universitas (PAU), Pusat Informasi Teknologi Pertanian (PITP) dan Lembaga Sumber Informasi (LSI) IPB. Selain itu, juga dilakukan studi pustaka melalui media elektronik yaitu internet. Studi pustaka ini dilakukan untuk memperoleh informasi yang ilmiah dan akurat, data pelengkap dan pembanding tentang keseluruhan proses produksi, serta bahan penyusun alternatif pemecahan masalah yang dihadapi.

3. Pengumpulan Data

Pengamatan dan pengumpulan data dilakukan terhadap gula merah yang digunakan pada pemasakan, suhu selama pemasakan dan uji organoleptik kecap yang dihasilkan. Pengukuran suhu dilakukan dengan menggunakan termometer digital yang didisain khusus untuk mengukur suhu tinggi. Data suhu diperoleh berdasarkan suhu yang terukur oleh termometer pada kuali saat proses pemasakan berlangsung. Kuali yang diamati pada penelitian ini terdiri atas enam kuali yang terdapat di dalam dapur pemasakan. Suhu diukur pada bagian tengah kuali.

a. Penentuan trend suhu pemasakan pada kuali

Dilakukan dengan cara mengukur suhu masak kecap mulai dari awal masak hingga kecap matang menggunakan termometer digital yang didisain khusus untuk suhu tinggi. Pengumpulan data trend suhu ini dilakukan selama kurang lebih 3 minggu. Data suhu diambil dari poses pemasakan pada 6 kuali dengan ulangan 3 kali untuk masing-masing kuali. Pengukuran suhu dilakukan pada tujuh titik pengukuran yang dimulai dari titik 0 dengan selang waktu 20-25 menit. Titik 0 merupakan awal pemasakan gula kemudian dilanjutkan hingga titik 4 yang

merupakan titik akhir pemasakan gula. Titik 5 dan 6 merupakan tahap pemasakan gula dengan air kacang.

b. Penentuan trend suhu pemasakan pada masing-masing formula Pengukuran suhu masak kecap yang terjadi dalam kuali selama proses pemasakan kecap pada masing-masing formula 1, 2 dan 3. Pengukuran suhu dilakukan dengan menggunakan termometer digital yang didisain khusus untuk suhu tinggi. Suhu diukur pada bagian tengah kuali. Pengukuran suhu dilakukan pada beberapa tahap yaitu mulai dari awal masak hingga kecap matang, kecap setelah melewati tahap penyaringan, kecap saat akan masuk ke dalam tangki penyimpanan, kecap setelah disimpan 1 hari, dan kecap setelah penyimpanan 2 hari.

c. Uji organoleptik kecap masing-masing formula

Uji organoleptik deskriptif kecap formula 1, 2 dan 3 yang dilakukan oleh panelis sangat terlatih. Sampel kecap diambil saat kecap matang, sebelum kecap masuk ke dalam tangki penyimpanan, kecap dalam tangki penyimpanan hari ke-1, kecap dalam tangki penyimpanan hari ke-2, dan kecap sebelum difilling. Sampel kecap yang akan di uji organoleptik terlebih dahulu diturunkan suhunya hingga mencapai 28oC. Kemudian sampel kecap tersebut ditaruh dalam wadah gelas untuk uji organoleptik.

4. Analisis Data

Teknik analisis data yang digunakan dalam penelitian ini adalah dengan menggunakan software Microsoft Excel untuk menghitung standar deviasi yang bertujuan untuk melihat keseragaman data suhu yang diperoleh.

IV. HASIL DAN PEMBAHASAN

A. PROSES PRODUKSI KECAP MANIS

Proses produksi kecap manis pada pabrik ini terdiri dari tujuh tahap, yaitu : (1) pencucian dan perebusan kedelai (2) fermentasi koji, (3) fermentasi moromi, (4) pemasakan dengan penambahan gula, (5) penyaringan, (6) penyimpanan, dan (7) filling atau pembotolan. Diagram alir proses pembuatan kecap manis pada pabrik ini dapat dilihat pada Lampiran 3.

1. Pencucian dan Perebusan kedelai

Proses pencucian kedelai dilakukan dengan menggunakan konveyor dan air yang mengalir. Kedelai yang sudah dicuci kemudian dimasukkan ke dalam alat perebusan yang sudah diatur suhunya.

Pencucian kedelai bertujuan untuk memisahkan kotoran yang terdapat pada kedelai agar tidak ikut terbawa ke dalam proses selanjutnya. Sedangkan perebusan kedelai berfungsi untuk menginaktivasi enzim lipoksigenase yang terkandung dalam kedelai yang dapat menyebabkan bau langu. Selain itu, perebusan kedelai juga berfungsi untuk mempermudah enzim kapang menghidrolisis protein kedelai saat fermentasi kapang (Fukushima, 2004).

Pada saat perebusan ada dua hal yang harus diperhatikan yaitu suhu dan lama perebusan. Panas yang berlebihan akan menurunkan derajat hidrolisis protein oleh enzim. Semakin tinggi suhu maka semakin banyak hasil yang diperoleh, sedangkan semakin lama waktu perebusan, semakin sedikit hasil yang diperoleh (Fukushima, 2004).

2. Fermentasi koji

Kedelai yang telah direbus kemudian dimasukkan ke dalam ruang pembibitan atau koji room untuk difermentasi. Fermentasi dalam koji room ini prosesnya lebih terkontrol daripada fermentasi koji secara tradisional karena proses fermentasi dalam koji room suhu dan kelembaban udara dapat diatur sesuai dengan suhu dan kelembaban udara optimal untuk

pertumbuhan kapang yang digunakan sebagai starter. Selama proses fermentasi koji dilakukan pengadukan secara berkala agar pertumbuhan kapang merata.

Fermentasi koji merupakan fermentasi tahap pertama dalam pembuatan kecap manis. Pada tahap ini terjadi perombakan karbohidrat menjadi gula (fermentable sugar) dan protein menjadi peptida dan asam amino oleh enzim yang diproduksi oleh kapang. Fermentasi koji ini berlangsung selama 2-3 hari. Menurut Yong dan Wood (1977), bila fermentasi terlalu cepat, maka keaktifan enzim yang dihasilkan oleh kapang belum mencapai maksimum sehingga tidak akan menghasilkan komponen yang dapat menimbulkan reaksi penting, sebaliknya makin lama waktu fermentasi semakin banyak spora dan amonia yang dihasilkan sehingga diduga menjadi off-flavor dan musty smell.

Koji yang berkualitas tinggi adalah yang berwarna hijau tua, aromanya menyenangkan, aktivitas amilase dan protease yang tinggi, jumlah bakteri yang rendah, populasi ragi yang tinggi, pertumbuhan kapang pesat serta rasa yang agak manis dan agak pahit (Hesseltine dan Wang, 1978). Kapang yang banyak digunakan dalam fermentasi ini antara lain Aspergillus oryzae, A. niger, A. ochraceus dan A. mellius (Yokotsuka, 1960).

Fermentasi koji merupakan salah satu tahap penting dalam pembentukan komponen fenolik yang berperan pada flavor kecap. Tahap ini menunjukkan bahwa metabolisme kapang koji berhubungan dengan aroma kecap yang penting dalam penerimaannya (Nunomura dan Sasaki, 1992). Menurut Flegel (1988) mengemukakan bahwa dua macam enzim yang berperan dalam menghasilkan flavor kecap pada fermentasi koji yaitu kompleks enzim protease yang memberikan meaty flavor (gurih) dan enzim karbohidrase seperti -amilase, amiloglukosidase dan maltase yang berperan pada rasa manis. Menurut Nunomura dan Sasaki (1992), kapang koji menghasilkan senyawa 1-okten-3-ol yang memiliki aroma jamur seperti Armillaria matsutake dan asam fenilasetat yang memberikan aroma seperti madu.

Pada proses fermentasi koji rawan terkontaminasi oleh bakteri seperti Bacillus. Hal ini harus dihindari karena bakteri tersebut dapat menghasilkan amonia, asam iso valerat yang dapat terbawa hingga produk akhir dan menyebabkan off flavor.

3. Fermentasi moromi

Tahapan selanjutnya adalah fermentasi moromi. Pada fermentasi ini kedelai yang telah mengalami proses fermentasi koji dicampur dengan larutan garam. Tahapan fermentasi ini disebut juga dengan fermentasi garam. Hal yang harus diperhatikan dalam fermentasi ini adalah kadar garam yaitu antara 17 sampai 19 persen (b/v) (Judoamidjojo et al., 1989). Larutan garam yang cukup tinggi dalam moromi dapat berfungsi sebagai selektor terhadap mikroorganisme yang tumbuh. Larutan garam harus masih memungkinkan untuk pertumbuhan khamir dan bakteri asam laktat yang dianggap akan dapat menimbulkan flavor dan aroma. Konsentrasi garam yang terlalu tinggi dapat menghambat aktivitas enzim.

Penggunaan larutan garam dengan konsentrasi yang cukup tinggi pada fermentasi moromi berfungsi untuk menghentikan pertumbuhan kapang lebih lanjut karena akan menyebabkan perubahan yang tidak diinginkan, terutama perubahan warna. Larutan garam juga dapat mencegah pertumbuhan bakteri putrefactive yang tidak diinginkan selama fermentasi oleh bakteri asam laktat dan khamir (Nunomura dan Sasaki, 1992). Selain itu., larutan garam juga berfungsi untuk menghilangkan rasa pahit yang disebabkan oleh adanya pemecahan protein kedelai oleh enzim protease.

Fermentasi yang terjadi pada tahap ini yaitu fermentasi asam laktat dan fermentasi alkohol. Pada tahap awal, bakteri yang biasanya berperan dalam fermentasi ini adalah Lactobacillus dan Pediococcus yang akan mengubah gula sederhana menjadi asam laktat dan sekaligus menurunkan pH hingga mencapai pH optimum untuk fermentasi oleh khamir. Selanjutnya terjadi fermentasi alkohol oleh khamir. Khamir yang berperan adalah Sacharomyces rouxii, Zygosacharomyces dan Hansenula (Yokotsuka, 1985).

Fermentasi moromi ini dilakukan selama empat sampai enam bulan. Moromi pada tahap awal tidak memiliki aroma kecap yang terlalu banyak akan tetapi masih memberikan aroma seperti koji (Nunomura dan Sasaki, 1992). Fermentasi moromi merupakan tahapan yang paling berkontribusi dalam pembentukan prekursor flavor kecap. Komponen-komponen flavor terutama dibentuk selama fermentasi khamir. Aroma yang menyenangkan dan flavor dari dari produk akhir kecap sebagian besar terbentuk dari aktivitas khamir (Nunomura dan Sasaki, 1992).

Proses moromi berperan dalam pembentukan prekursor flavor kecap manis dengan cara mendegradasi koji menjadi senyawa-senyawa lebih sederhana. Enzim yang dikeluarkan oleh kapang masih bekerja terus sedangkan kapangnya sendiri mati dalam lingkungan garam (Yong dan Wood, 1977). Pada proses fermentasi moromi diharapkan akan menghasilkan asam amino, peptida dan asam organik yang berperan dalam memperkaya flavor dan aroma kecap (Judoamidjojo et al., 1989).

Menurut Nurhayati (1996), fermentasi moromi mempunyai peranan penting dalam pembentukan flavor kecap manis. Hal ini diketahui dari ditemukannya komponen pirazin pada kecap manis. Sebagian besar pirazin dalam makanan berasal dari hasil degradasi panas protein dan asam amino atau berasal dari reaksi kimia antara gula dan protein. Adanya senyawa pirazin pada kecap manis terutama disebabkan oleh adanya peranan asam-asam amino yang berasal dari hasil hidrolisis protei kedelai pada fermentasi garam atau moromi (Yokotsuka, 1985). Senyawa senyawa pirazin merupakan kontributor utama terhadap aroma kacang dan berperan penting didalam berbagai makanan yng dipanaskan terutama pada suhu tinggi.

Selama proses fermentasi moromi dilakukan pengadukan secara reguler setiap hari. Hal ini bertujuan untuk menjaga keseragaman konsentrasi garam, merangsang pertumbuhan bakteri dan mencegah terjadinya pertumbuhan mikroba yang tidak diinginkan terutama mikroba pembusuk (Yokotsuka, 1985). Selain itu pengadukan juga berfungsi untuk mencegah pertumbuhan khamir pembentuk film pada kondisi aerob.

Khamir ini dapat menghasilkan komponen odor yang tidak diinginkan pada kecap (Nunomura dan Sasaki, 1992)

Setelah mengalami proses fermentasi moromi selama empat sampai delapan bulan, moromi yang dihasilkan diekstrak untuk diambil sari air kacangnya. Filtrat sari air kacang yang diperoleh selanjutnya akan dimasak bersama bahan baku lainnya untuk menghasilkan kecap.

4. Pemasakan

Sari air kacang yang diperoleh melalui pengekstrakan moromi dimasak bersama gula merah. Proses pemasakan ini bertujuan untuk mematikan mikroorganisme, menginaktivasi kerja enzim dan untuk meningkatkan kualitas kecap terutama dari segi flavor dan warna kecap. Proses pemasakan diawali dengan pemasakan gula terlebih dahulu hingga gula larut. Akhir pemasakan gula ditentukan melalui pengecekanoBrix dan organoleptik yang dilakukan oleh operator QC in line. Setelah nilai oBrix dan organoleptik sesuai dengan standar, dilakukan penambahan sari air kacang ke dalam kuali dan dimasak hingga kecap masak. Selama pemasakan dilakukan pengadukan terus-menerus untuk mencegah terjadinya pemanasan yang terlalu tinggi pada bagian bawah adonan.

Proses pemasakan merupakan tahapan penting dalam menentukan warna dan flavor kecap. Hal ini dikarenakan selama proses pemasakan terjadi dua reaksi penting yaitu reaksi karamelisasi dan reaksi Maillard. Kedua reaksi tersebut tidak hanya menyebabkan peningkatan warna dari kecap tetapi juga meningkatkan flavor. Dilaporkan bahwa total kandungan dari aldehid, diasetil, asetilpropionil, asetilbutiril dan komponen bebas fenolik meningkat selama pemasakan. Selain itu, total kuantitas dari komponen dasar volatil dalam kecap yang dimasak lebih besar 1.5 kali dibandingkan dengan kecap yang tidak dipanaskan (Nunomura dan Sasaki, 1992). Reaksi karamelisasi terjadi saat pemasakan gula, sedangkan reaksi Maillard terjadi setelah dilakukan penambahan sari air kacang.

Reaksi karamelisasi selain menentukan warna kecap yang dihasilkan juga mempengaruhi rasa kecap. Hal ini dikarenakan selain menghasilkan

pigmen karamel yang berwarna coklat, reaksi karamelisasi juga berhubungan dengan pembentukan flavor. Senyawa 3-deoksiosulosa yang merupakan senyawa intermediet yang dihasilkan dari tahap dehidrasi pada reaksi karamelisasi, tidak hanya menyebabkan pembentukan warna coklat tetapi juga berperan dalam menghasilkan senyawa volatil yang berkaitan dengan flavor karamel (Eskin et al., 1971). Selain itu, pemanasan terhadap gula hingga melebihi titik larutnya juga dapat menghasilkan komponen biacetyl (C4H6O2) yang memberikan sensasi buttery (Anonim, 2008a).

Saat reaksi karamelisasi terjadi reaksi pemecahan komponen gula kompleks menjadi senyawa gula sederhana. Senyawa gula sederhana tersebut akan berinteraksi dengan asam amino yang berasal dari sari air kacang dalam reaksi Maillard. Reaksi Maillard menghasilkan komponen volatil yang akan menentukan flavor kecap. Hal ini ditunjukkan dengan jenis komponen volatil yang terbentuk di dalam kecap sebagian besar merupakan hasil reaksi Maillard (Wiratma, 1995). Selain menghasilkan komponen volatil, reaksi Maillard juga menghasilkan pigmen melanoidin yang berwarna coklat yang menyebabkan kecap mempunyai warna coklat kehitaman.

Selain untuk meningkatkan kualitas kecap terutama dari segi warna dan flavor, pemasakan juga bertujuan untuk membunuh sel mikroba seperti kapang, Lactobacillus, khamir dan spora bakteri tahan panas. Pada proses pemasakan suhu dapat mencapai 120oC bahkan lebih dapat membunuh spora bakteri tahan panas yang berasal dari kontaminasi Bacillus saat fermentasi koji (Nunomura dan Sasaki, 1992).

5. Penyaringan

Kecap yang telah masak dari kuali akan masuk ke dalam tahap selanjutnya yaitu tahap penyaringan. Penyaringan ini berfungsi untuk memisahkan kotoran fisik yang terbawa oleh bahan baku gula merah saat dimasukkan ke dalam kuali untuk dimasak. Selain itu, penyaringan juga berfungsi untuk memisahkan serat-serat kasar dari bahan baku gula merah tersebut.

Prinsip dari tahap penyaringan ini adalah pemisahan partikel-partikel kasar berdasarkan ukuran dari pertikel tersebut. Kecap yang telah masak dilewatkan pada suatu alat yang mempunyai vibrator dan kain saring dengan ukuran mesh yang cukup tinggi. Partikel-partikel kasar yang terdapat dalam larutan kecap akan tertahan di atas kain saring dan dikeluarkan melalui saluran pembuangan, sedangkan larutan kecap yang telah bebas dari partikel kasar akan langsung masuk ke dalam tangki untuk diproses lebih lanjut.

6. Penyimpanan

Kecap yang telah disaring akan langsung masuk ke dalam tangki penyimpanan untuk didiamkan selama beberapa hari sebelum akhirnya kecap difilling. Penyimpanan dalam tangki penyimpanan ini bertujuan untuk mengendapkan bahan-bahan yang tidak teremulsi atau tidak tercampur dalam cairan kental dan menurunkan suhu kecap sebelum difilling. Selain itu, penyimpanan juga berfungsi untuk menurunkan suhu sebelum kecap difilling.

7. Filling atau Pembotolan

Setelah melewati tahap penyimpanan, kecap akan dialirkan melalui pipa-pipa menuju mesin filling. Sebelum masuk ke dalam mesin filling, kecap harus melewati alat pengatur suhu. Pengaturan suhu kecap sebelum difilling ini penting untuk dilakukan. Suhu yang terlalu tinggi akan menyebabkan timbulnya uap panas dalam kemasan, sedangkan suhu yang terlalu rendah juga akan mengakibatkan kontaminasi ke dalam kecap.

Proses filling pada pabrik kecap manis ini mengikuti prinsip hot filling. Prinsip dari hot filling adalah pengisian produk ke dalam kemasan dalam keadaan panas. Suhu yang cukup tinggi ini akan mencegah kontaminasi mikroba ke dalam produk dan juga menciptakan udara vakum dalam kemasan setelah kemasan ditutup.

Sebelum kecap difilling, terlebih dahulu dilakukan pengujian terhadap kecap yang dilakukan oleh bagian QC (Quality Control) untuk

memastikan kecap telah memenuhi standar untuk difilling. Apabila kecap telah dinyatakan memenuhi standar, baru dilakukan proses filling kecap ke dalam kemasan-kemasan.

Pengemasan produk bertujuan untuk melindungi produk dari kotoran dan bahaya kerusakan fisik seperti cahaya, kadar air dan suhu. Selain itu kemasan produk juga berfungsi sebagai pemberi identifikasi dan informasi, daya tarik untuk membantu promosi dan penjualan. Bahan kemasan yang digunakan oleh perusahaan ini antara lain jerigen, botol kaca, dan botol PET.

B. Analisis aspek teknis

Tujuan dari penelitian ini adalah untuk mengetahui pengaruh karakteristik bahan baku gula merah terhadap mutu organoleptik kecap yang dihasilkan. Gula merah sebagai salah satu bahan baku utama dalam pembuatan kecap mempunyai peranan penting dalam menentukan flavor kecap. Hal ini disebabkan gula merah menyebabkan terjadinya reaksi karamelisasi dan reaksi Maillard yang dapat menghasilkan komponen volatil yang menentukan flavor kecap selama proses pemasakan. Kedua reaksi tersebut memerlukan perlakuan panas. Oleh karena itu, perlu dilakukan juga analisis trend suhu selama pemasakan kecap.

1. Analisis trend suhu pemasakan pada kuali

Analisis ini dilakukan dengan mengukur suhu pemasakan pada enam kuali mulai dari awal pemasakan hingga akhir pemasakan kecap. Pengukuran suhu dilakukan pada tujuh titik pengukuran yang dimulai dari titik 0 hingga 6 dengan selang waktu 20-25 menit. Titik 0 merupakan awal pemasakan gula kemudian dilanjutkan hingga titik 4 yang merupakan titik akhir pemasakan gula. Titik 5 dan 6 merupakan tahap pemasakan gula dengan air kacang. Pengukuran suhu dilakukan pada enam kuali dengan tiga kali ulangan untuk masing-masing kuali. Nilai suhu yang didapat kemudian

60.0 70.0 80.0 90.0 100.0 110.0 120.0 130.0 140.0 0 1 2 3 4 5 6 7 titik pe ngukur an su hu ra ta-ra ta (oC ) kuali 1 kuali 2 kuali 3 kuali 4 kuali 5 kuali 6

dirata-rata dan diubah ke dalam bentuk grafik. Berdasarkan pengukuran suhu yang dilakukan, didapatkan grafik suhu seperti Gambar 7.

Gambar 7. Grafik trend suhu pemasakan pada kuali

Berdasarkan grafik diatas dapat dilihat bahwa suhu mulai dari awal pemasakan hingga akhir pemasakan gula atau mulai dari titik 0 hingga titik 4 pada keenam kuali mengalami peningkatan suhu yang berbeda-beda. Akan tetapi setelah penambahan air kacang atau pada titik 4 hingga 6 menunjukan nilai suhu yang seragam pada keenam kuali. Data pengukuran suhu pada analisis ini dapat dilihat pada Lampiran 4.

Untuk melihat keragaman atau perbedaan suhu pada masing-masing kuali maka dihitung standar deviasi pada tiap titik pengukuran. Pengukuran standar deviasi menunjukkan hasil yaitu mulai titik 0 hingga titik 4 memiliki nilai yang tinggi. Pada setiap titik mulai dari titik 0 hingga 4 memiliki nilai standar deviasi lebih dari 1, bahkan pada titik 0 standar deviasinya mencapai angka 6.39. Hal ini menunjukkan bahwa suhu pada pemasakan awal hingga akhir masak gula memiliki perbedaan pada masing-masing kuali.

Pengukuran standar deviasi pada titik 5 dan 6 atau setelah dilakukan penambahan air kacang menunjukkan nilai yang cukup rendah. Pada kedua titik tersebut memiliki standar deviasi kurang dari 1 yaitu 0.69 dan 0.37.

SD = 6.39 SD = 3.54 SD = 4.22 SD = 1.76 SD =0.36 SD = 0.69 SD = 0.37

Jadi dapat dikatakan setelah penambahan air kacang pada masing-masing kuali memiliki suhu yang cukup seragam atau tidak berbeda.

Perbedaan peningkatan suhu yang terjadi saat pemasakan gula disebabkan proses pelarutan gula pada masing-masing kuali berbeda-beda kecepatannya. Gula yang tidak larut akan menyebabkan suhu yang terukur pada termometer lebih rendah dari yang seharusnya, karena penetrasi panas yang terukur oleh termometer terhalang oleh gula-gula yang belum larut.

Perbedaan kecepatan proses pelarutan gula merah terkait oleh karakteristik gula merah itu sendiri terutama dalam hal kadar air dari gula merah. Gula dengan kadar air rendah umumnya lebih sukar larut, sedangkan gula dengan kadar air tinggi lebih cepat larut. Gula dengan kadar air yang lebih tinggi mengandung air yang lebih banyak, sehingga pada saat dimasak dengan air, gula menjadi lebih mudah larut.

Kadar air gula merah mudah sekali meningkat, karena gula merah bersifat higroskopis sehingga selama penyimpanan gula merah akan menyerap air. Gula merah yang diterima oleh pabrik kecap ini tidak semua langsung digunakan dalam pemasakan kecap. Akan tetapi sebagian ada yang disimpan, gula-gula yang disimpan terlebih dahulu ini akan menyerap air selama penyimpanan. Gula merah dengan kadar air yang terlalu tinggi akan menurunkan mutu kecap dan juga meningkatkan loss karena saat akan dimasukkan ke dalam kuali pada pembuatan kecap, banyak gula yang menempel pada karung gula yang akan langsung dibuang setelah gula dituangkan ke dalam kuali.

Sifat higroskopis gula merah disebabkan oleh kandungan gula pereduksi pada gula merah. Gula pereduksi yang terlalu tinggi juga menyebabkan gula bersifat higroskopis sehingga menjadi cepat lembek selama penyimpanan (Nurhayati, 1996). Selain itu, gula pereduksi yang terlalu tinggi juga mempercepat proses penggosongan (karamelisasi) selama pemasakan. Oleh karena itu selama pemasakan selalu dilakukan pengadukan yang bertujuan untuk menghindari pengosongan juga berfungsi untuk pemerataan proses pemanasan.

Tahapan pemasakan gula merupakan tahapan penting dalam menentukan flavor kecap. Pada saat pemasakan gula terjadi reaksi karamelisasi yang dapat menghasilkan pigmen berwarna coklat dan juga menghasilkan senyawa volatil. Selain itu, saat karamelisasi juga terjadi pemecahan sukrosa menjadi gula pereduksi (glukosa dan fruktosa). Gula pereduksi ini akan bereaksi dengan asam amino yang berasal dari sari air kacang dalam reaksi Maillard. Reaksi Maillard terjadi setelah dilakukan penambahan sari air kacang dalam tahap pemasakan.

Berdasarkan penelitian yang dilakukan oleh Nurhayati (1996), diketahui bahwa sukrosa merupakan komponen dominan pada gula merah. Saat pemasakan gula terjadi pemecahan sukrosa menjadi gula pereduksi yang kemudian akan bereaksi dengan asam amino dalam reaksi Maillard menghasilkan komponen volatil yang membentuk flavor kecap (Hurrel, 1982).

Oleh karena itu tahap pemasakan gula pada proses pembuatan kecap harus dijaga agar tidak terjadi pemanasan yang berlebihan atau terlalu lama. Pemanasan yang berlebihan atau terlalu lama akan menyebabkan penggosongan dan menimbulkan rasa pahit. Reaksi karamelisasi terjadi mulai dari suhu 120oC 150oC, suhu yang lebih tinggi dapat menimbulkan rasa pahit (Anonim, 2008b). Pada akhir pemasakan gula suhu pada kuali mencapai± 130oC. Suhu ini masih masuk ke dalam rentang suhu terjadinya reaksi karamelisasi gula.

Saat karamelisasi dilepaskan komponen volatil yang menghasilkan karakteristik flavor karamel (Eskin et al., 1971). Reaksi karamelisasi juga menghasilkan pembentukan flavor. Diasetil merupakan komponen flavor penting yang dihasilkan selama tahap awal karamelisasi. Diasetil merupakan senyawa volatil yang memberikan flavor buttery atau butterscotch. Selain diasetil, berbagai komponen flavor juga dihasilkan saat karamelisasi yaitu diantaranya hidroksimetillfurfural (HMF), hidroksiasetilfuran (HAF), hidroksidimetilfuranon (HDF), dihidroksidimetilfuranon (DDF) dan maltol dari disakarida and hidroksimaltol dari monosakarida (Anonim, 2008b).

Setelah pemasakan gula berakhir dan dilanjutkan dengan penambahan sari air kacang, trend suhu yang terjadi pada keenam kuali hampir seragam. Suhu mengalami penurunan setelah ditambahkan sari air kacang hingga mencapai suhu ± 125oC dan kemudian mengalami sedikit peningkatan suhu hingga mencapai suhu ± 126oC pada akhir pemasakan. Trend perubahan suhu yang seragam ini disebabkan saat pengukuran suhu, gula merah sudah larut dan tercampur rata oleh sari air kacang. Sehingga suhu yang terukur oleh termometer pada keenam kuali saat pemasakan dengan air kacang hampir sama.

2. Analisis suhu pemasakan pada masing-masing formula

Analisis suhu yang dilakukan pada tahap ini hampir sama dengan analisis suhu yang dilakukan untuk mengetahui trend suhu pemasakan pada kuali. Akan tetapi pada analisis suhu kali ini, pengamatan dan pengukuran suhu dilakukan berdasarkan proses pemasakan kecap formula 1, formula 2, dan formula 3. Pengukuran suhu pada proses pemasakan formula 1 dilakukan sebanyak empat kali ulangan, sedangkan untuk pengukuran suhu pemasakan formula 2 dan 3 dilakukan sebanyak delapan kali ulangan. Perbedaan ulangan pengukuran suhu untuk formula 1 disebabkan keterbatasan bahan baku gula merah yang tersedia, sehingga proses pemasakan formula 2 hanya bisa dilakukan empat kali. Data pengukuran suhu pada analisis ini dapat dilihat pada Lampiran 5.

Pengukuran suhu dilakukan pada sepuluh titik pengamatan yaitu : (0) awal pemasakan; (1) pertengahan pemasakan gula; (2) akhir pemasakan gula; (3) awal pemasakan dengan air kacang; (4) pertengahan masak air kacang; (5) akhir masak kecap; (6) kecap setelah melewati penyaringan; (7) kecap saat akan masuk ke dalam tangki penyimpanan; dan (8) kecap setelah penyimpanan 1 hari; dan (9) kecap setelah penyimpanan 2 hari. Nilai suhu yang didapat dari beberapa kali ulangan dirata-rata kemudian diubah ke dalam bentuk grafik. Berdasarkan pengukuran yang dilakukan didapatkan grafik seperti Gambar 8.