commit to user LAPORAN KHUSUS

IDENTIFIKASI BAHAYA DAN PENGENDALIAN RISIKO PADA AREA PRODUKSI WETTABLE POWDER DI PT. BAYER INDONESIA -

BAYER CROPSCIENCE, SURABAYA PLANT

Destriana Ambar Sari R.0008095

PROGRAM DIPLOMA III HIPERKES DAN KESELAMATAN KERJA FAKULTAS KEDOKTERAN UNIVERSITAS SEBELAS MARET

Surakarta 2011

commit to user

commit to user

commit to user iv

ABSTRAK

Identifikasi Bahaya dan Pengendalian Risiko pada Area Produksi Wettable Powder di PT. Bayer Indonesia - Bayer Cropscience, Surabaya Plant

Destriana Ambarsari1, Sumardiyono2, dan Susilowati3

Tujuan: Tujuan penelitian adalah untuk mengetahui metode identifikasi bahaya dan penilaian risiko serta pengendalian yang dilakukan terkait hasil identifikasi bahaya dan penilaian risiko yang dilakukan PT. Bayer Indonesia - Bayer CropScience.

Metode: Kerangka pemikiran penelitian ini berawal dari proses produksi dimana di dalamnya terdapat tenaga kerja, bahan baku, peralatan dan lingkungan kerja, yang memiliki potensi dan faktor bahaya yang dapat berupa unsafe act maupun unsafe condition. Salah satu upaya pengendalian risiko terhadap tenaga kerja adalah dengan inspeksi keselamatan kerja.

Hasil: Penelitian ini dilaksanakan dengan menggunakan metode deskriptif yang memberikan gambaran tentang inspeksi keselamatan kerja berupa identifikasi, penilaian risiko dan pengendaliannya. Pengambilan data mengenai inspeksi keselamatan kerja dilakukan melalui observasi langsung ke lapangan, wawancara kepada karyawan serta studi kepustakaan. Data yang diperoleh kemudian dibahas dengan membandingkan dengan Undang-undang No. 1 tahun 1970 dan Permenaker No. Per-05/MEN/1996 mengenai Sistem Manajemen Keselamatan dan Kesehatan Kerja.

Simpulan: Penilaian risiko menggunakan metode sesuai operasional prosedur dengan cara mengalikan severity, probabilty dan frequensi. Saran yang diberikan adalah agar perusahaan melakukan pemantauan dan tinjauan efektivitas pengendalian dan untuk menetapkan pelaksanaan program diadakan training tentang Identifikasi bahaya dan penilaian risiko serta pentingnya dalam penggunaan APD kepada tenaga kerja agar mendapatkan pemahaman yang jelas.

Kata kunci : Identifikasi Bahaya dan Penilaian Risiko, Langkah Pengendalian

1. Program Diploma III Hiperkes dan Keselamatan Kerja, Fakultas Kedokteran, Universitas Sebelas Maret, Surakarta.

2. Program Diploma III Hiperkes dan Keselamatan Kerja, Fakultas Kedokteran, Universitas Sebelas Maret, Surakarta.

3. Program Diploma III Hiperkes dan Keselamatan Kerja, Fakultas Kedokteran, Universitas Sebelas Maret, Surakarta.

commit to user v

KATA PENGANTAR Assalamu’alaikum Wr.Wb.

Puji syukur penulis panjatkan kehadirat Allah SWT atas berkah, rahmat, karunia, kesehatan, kekuatan dan kemudahan dalam pelaksanaan magang serta penyusunan laporan Tugas Akhir dengan judul “Identifikasi Bahaya dan Pengendalian Risiko pada Area Produksi Wettable Powder di PT. Bayer Indonesia - Bayer

Cropscience, Surabaya Plant”

Laporan penelitian ini disusun dan diajukan sebagai salah satu persyaratan untuk menyelesaikan studi di Program D.III Hiperkes dan Keselamatan Kerja, Fakultas Kedokteran Universitas Sebelas Maret Surakarta. Selain itu magang ini juga dilaksanakan untuk menambah wawasan guna mengenal, mengetahui dan memahami mekanisme kerja dibidang keselamatan dan kesehatan kerja. Penulis mencoba mengaplikasikan pengetahuan yang didapat dari program studi dan mengamati permasalahan atau hambatan yang ada mengenai penerapan keselamatan dan kesehatan kerja di perusahaan.

Dalam pelaksanaan magang dan penyusunan laporan ini, selain dukungan dan curahan kasih sayang yang tiada hentinya dari kedua orang tua, Bapak Sumardji dan Ibu Sri Mulyani serta kakak ku, Wahyu Nuning Sumaryani dan Nunik Nugrahani, penulis juga telah dibantu dan dibimbing oleh berbagai pihak.

Oleh karena itu, dengan segala kerendahan hati perkenankan penulis menyampaikan ucapan terima kasih kepada :

1. Bapak Prof. Dr. Zainal Arifin Adnan, dr.,S.PD-KR-FINASIM selaku Dekan Fakultas Kedokteran Universitas Sebelas Maret Surakarta.

2. Bapak Sumardiyono, SKM., M.Kes selaku Ketua Program Diploma III Hiperkes dan Keselamatan Kerja Universitas Sebelas Maret Surakarta.

3. Bapak Sumardiyono, SKM., M.Kes selaku pembimbing I yang telah memberikan bimbingan dan saran dalam penyusunan laporan ini.

4. Ibu Susilowati, S.Sos., M.Kes selaku pembimbing II yang telah memberikan bimbingan dan saran dalam penyusunan laporan ini.

5. Bapak Ezra S Sucipto selaku pimpinan perusahaan PT. Bayer Indonesia - Bayer CropScience yang telah memberikan kesempatan kepada penulis untuk melaksanakan Praktek Kerja Lapangan (PKL).

6. Bapak Haryo Ristiyono selaku HSE Manager yang telah membimbing dan mengarahkan kami dalam melaksanakan Praktek Kerja Lapangan (PKL).

7. Bapak Edi Dwi P selaku QA officer yang telah membimbing dan mengarahkan kami dalam melaksanakan Praktek Kerja Lapangan (PKL).

8. Bapak Fredy Hermawan selaku GA manager yang telah membimbing dan mengarahkan kami dalam melaksanakan Praktek Kerja Lapangan (PKL).

9. Semua karyawan PT. Bayer Indonesia - Bayer CropScience, atas segala bantuan dan dukungan yang diberikan kepada kami dalam melaksanakan Praktek Kerja Lapangan (PKL).

10. Desi Nara Aswari dan Endah Yuliani sahabat yang penulis sayangi, atas segala dukungan, bantuan dan motivasinya sehingga penulis dapat menyelesaikan laporan ini dengan lancar.

commit to user vi

11. Teman-teman di PT. Bayer Indonesia - Bayer CropScience Mbak Alfin, Mbak Putri, Mas Trio, Mas Angga, Alwi, dan Mas Risky, senang bisa berkenalan dengan kalian, semoga Allah mempertemukan kita kembali suatu hari nanti.

12. Teman-teman Angkatan 2008 serta semua pihak yang tidak dapat penulis sebutkan satu persatu yang telah memberikan bantuan dalam menyelesaikan laporan ini.

Penulis menyadari bahwa dalam menyusun laporan ini masih banyak kekurangan, sehingga penulis mengharapkan kritik dan saran demi perbaikan dan kesempurnaan laporan ini.

Surakarta, 6 Juni 2011 Penulis,

Destriana Ambar Sari

commit to user vii DAFTAR ISI

HALAMAN JUDUL... i

HALAMAN PENGESAHAN... ii

HALAMAN PENGESAHAN PERUSAHAAN ... iii

ABSTRAK ... iv

KATA PENGANTAR ... v

DAFTAR ISI... vii

DAFTAR TABEL... ix

DAFTAR GAMBAR ... x

DAFTAR LAMPIRAN... xi

BAB I. PENDAHULUAN... 1

A. Latar Belakang ... 1

B. Rumusan Masalah ... 4

C. Tujuan Penelitian ... 4

D. Manfaat Penelitian ... 5

BAB II. LANDASAN TEORI ... 7

A. Tinjauan Pustaka ... 7

B. Kerangka Pemikiran ... 30

BAB III. METODE PENELITIAN ... 32

A. Metode Penelitian... 32

B. Lokasi Penelitian... 32

C. Objek dan Ruang Lingkup Penelitian ... 33

D. Sumber Data... 34

E. Teknik Pengumpulan Data... 35

F. Pelaksanaan... 36

G. Analisa Data... 37

BAB IV. HASIL DAN PEMBAHASAN ... 41

A. Hasil Penelitian ... 41

B. Pembahasan... 67

commit to user viii

BAB V. SIMPULAN DAN SARAN... 84 A. Simpulan ... 84 B. Saran... 88

DAFTAR PUSTAKA 89

LAMPIRAN

commit to user ix

DAFTAR TABEL

Tabel 1. Matriks Scoring Probability... 38

Tabel 2. Matriks Scoring Severity ... 39

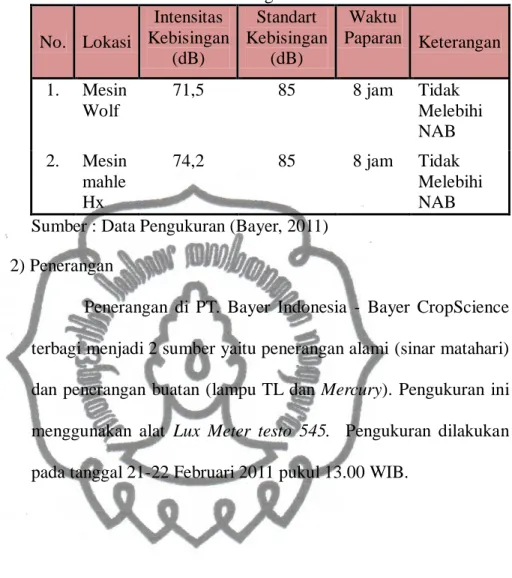

Tabel 3. Hasil Intensitas Kebisingan di Area WP Plant ... 49

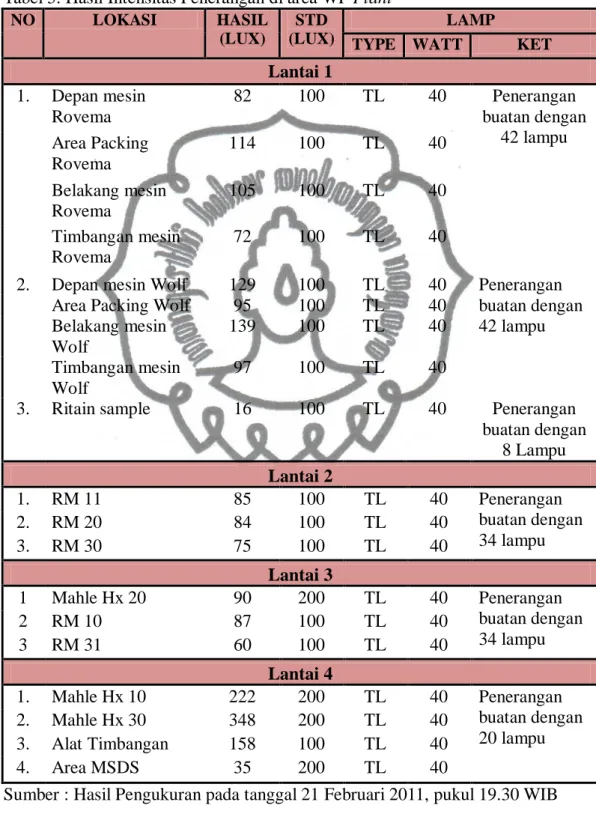

Tabel 4. Hasil Intensitas Penerangan di Area WP Plant... 50

Tabel 5. Hasil Intensitas Penerangan di Area WP Plant pada Malam Hari... 51

Tabel 6. Hasil Pengukuran Suhu dan Kelembaban di Area WP Plant ... 52

Tabel 7. Pengendalian Risiko pada Area WP Plant... 58

Tabel 8. Identifikasi, Evaluasi dan Scoring Aspek dan Dampak Lingkungan Area Formulasi WP Plant ... 62

Tabel 9. Identifikasi, Evaluasi dan Scoring Aspek dan Dampak Lingkungan Area Filling WP Plant... 64

Tabel 10. Identifikasi, Evaluasi dan Scoring Aspek dan Dampak Lingkungan Area WP Exhauster... 66

commit to user x

DAFTAR GAMBAR

Gambar 1. Teori Gunung Es ... 15

Gambar 2. Teori Domino Heinrich ... 17

Gambar 3. Hierarki Pengendalian Risiko... 24

Gambar 4. Bagan Kerangka Pemikiran... 31

Gambar 5. Proses Produksi Powder... 45

Gambar 6. Bagan Tanggung Jawab, Kewenangan dan Prosedur Keselamatan PT. Bayer Indonesia - Bayer CropScience ... 79

commit to user xi

DAFTAR LAMPIRAN

Lampiran 1. Sertifikat ISO 9001 Lampiran 2. Certificate ISO 14001 Lampiran 3. Piagam Zero Accident Lampiran 4. Form Usulan Perbaikan Lampitan 5. Prosedur Penanganan Darurat Lampiran 6. Prosedur Penanganan Tumpahan Lampiran 7. Ijin Kerja (Safety Permit)

Lampiran 8. Diagram Alur Komunikasi

Lampiran 9. Tabel APD Menurut Jenis Pekerjaannya

Lampiran 10. Kalibrasi Alat Lux meter dan Sound Level Meter Lampiran 11. Surat Penerimaan Magang

Lampiran 12. Surat Keterangan Magang

commit to user 1

BAB 1 PENDAHULUAN

A. Latar Belakang Masalah

Seiring dengan adanya globalisasi disegala bidang maka perindustrian di Indonesia mengalami perubahan yang besar. Perubahan ini ditandai dengan bertambah majunya teknologi yang digunakan dalam menjalani proses sehingga dapat meningkatkan efisiensi dan produktivitas kerja. Namun, perubahan dalam proses ini juga bisa menimbulkan risiko terjadinya kecelakaan terhadap tenaga kerja atau kecelakaan kerja.

Menurut Suma’mur (1981), 80-85 % kecelakaan disebabkan oleh kelalaian (unsafe human acts) dan kesalahan manusia (human error).

Kecelakaan dan kesalahan manusia tersebut meliputi faktor usia, jenis kelamin, pengalaman kerja dan pendidikan. Pheasant (1988) berpendapat bahwa kemungkinan kesalahan akan meningkat ketika pekerja mengalami stress pada beban pekerjaan yang tidak normal atau ketika kapasitas kerja menurun akibat kelelahan.

Berdasarkan Undang-undang Republik Indonesia No.1 Tahun 1970 tentang Keselamatan Kerja dituliskan bahwa setiap tenaga kerja berhak mendapatkan perlindungan atas keselamatannya dalam melakukan pekerjaan, kesejahteraan hidup dan meningkatkan produksi serta produktivitas nasional.

Begitu juga dengan setiap orang lain yang berada di tempat kerja terutama di

commit to user

pabrik, perlu terjamin pula keselamatannya. Oleh karena itu, sesuai dengan peraturan yang berlaku setiap pabrik atau perusahaan yang didalamnya terdapat pekerja dan risiko terjadinya bahaya wajib untuk memberikan perlindungan keselamatan.

Program Kesehatan Kerja mempunyai tujuan utama yaitu memberikan perlindungan kepada pekerja dari bahaya kesehatan yang berhubungan dengan lingkungan kerja dan promosi kesehatan pekerja. Lebih jauh lagi adalah menciptakan kerja yang tidak saja aman dan sehat, tetapi juga nyaman serta meningkatkan kesejahteraan dan produktivitas. Berbagai pendekatan sering dilakukan dalam menghadapi risiko dalam organisasi atau perusahaan misalnya:

a. Mengabaikan risiko sama sekali, karena dianggap merupakan hal yang diluar kendali manajemen. Pendapat tersebut, merupakan cara pendekatan yang tidak tepat, karena tidak semua risiko berada diluar jangkauan kendali organisasi atau perusahaan.

b. Menghindari semua kegiatan atau proses produksi yang memiliki risiko.

Hal ini merupakan sesuatu yang tidak mungkin dilaksanakan, karena semua aktivitas di tempat kerja sampai tingkat tertentu selalu mengandung risiko.

c. Menerapkan Manajemen Risiko, dalam pengertian umum, risiko tinggi yang dihadapi sebenarnya merupakan suatu tantangan yang perlu diatasi dan melalui suatu pemikiran positif diharapkan akan memberikan nilai tambah atau imbalan hasil yang tinggi pula.

commit to user

Aspek ekonomi, sosial dan legal merupakan beberapa hal yang berkaitan dengan penerapan manajemen risiko. Dampak finansial akibat peristiwa kecelakaan kerja, gangguan kesehatan atau sakit akibat kerja, kerusakan atau kerugian aset, biaya premi asuransi, moral kerja dan sebagainya, sangat mempengaruhi produktivitas. Demikian juga aspek sosial dan kesesuaian penerapan peraturan perundang-undangan yang tercermin pada segi kemanusiaan, kesejahteraan dan kepercayaan masyarakat memerlukan penyelenggaraan manajemen risiko yang dilaksanakan melalui partisipasi pihak terkait.

Manajemen risiko kesehatan di tempat kerja mempunyai tujuan : meminimalkan kerugian akibat kecelakaan dan sakit, meningkatkan kesempatan atau peluang untuk meningkatkan produksi melalui suasana kerja yang aman, sehat dan nyaman, memotong mata rantai kejadian kerugian akibat kegagalan produksi yang disebabkan kecelakaan dan sakit, serta pencegahan kerugian akibat kecelakaan dan penyakit akibat kerja.

Secara sistematik dilakukan pengendalian potensi bahaya serta risiko dalam proses produksi melalui aktivitas :

a. Identifikasi bahaya b. Penilaian pajanan c. Karakterisasi risiko d. Penilaian risiko

e. Pengendalian risiko untuk mencegah atau mengurangi kerugian f. Pemantauan dan peninjauan ulang

commit to user

PT. Bayer Indonesia - Bayer CropScience menerapkan sistem manejemen internal yang disebut Safety Comitte.

B. Rumusan Masalah

Berdasarkan pada latar belakang tersebut maka dalam penelitian ini penulis dapat merumuskan masalah sebagai berikut :

1. Bagaimana proses identifikasi bahaya dan penilaian risiko pada proses kerja di area WP (Wettable Powder) Plant PT. Bayer Indonesia - Bayer CropScience ?

2. Bagaimana upaya pengendalian yang terdapat pada proses kerja di area WP (Wettable Powder) Plant PT. Bayer Indonesia - Bayer CropScience terhadap bahaya dan dampak yang ditimbulkan ?

C. Tujuan

Tujuan yang ingin dicapai penulis berkaitan dengan penelitian yang dilakukan di PT. Bayer Indonesia - Bayer CropScience adalah sebagai berikut :

1. Mengetahui proses identifikasi sumber bahaya yang terdapat di area WP (Wettable Powder) Plant PT. Bayer Indonesia - Bayer CropScience.

2. Mengetahui metode penilaian risiko yang terdapat di area WP (Wettable Powder) Plant PT. Bayer Indonesia - Bayer CropScience.

commit to user

3. Mengetahui upaya pengendalian yang dilakukan terkait hasil identifikasi dan penilaian risiko yang dilakukan di area WP (Wettable Powder) Plant PT. Bayer Indonesia - Bayer CropScience.

D. Manfaat Penelitian

Dari penelitian yang dilakukan dan hasil-hasil yang diperoleh diharapkan dapat memberi manfaat, antara lain:

1. Penulis

a. Menambah wawasan dan pengetahuan dalam identifikasi bahaya dan penilaian risiko di tempat kerja yang diobservasi langsung sehingga dapat merencanakan tindakan pengendalian secara praktis untuk mencegah kecelakaan di PT. Bayer Indonesia - Bayer CropScience.

b. Dapat menambah pengetahuan serta wawasan penulis yang berkaitan dengan penerapan Keselamatan dan Kesehatan Kerja di PT. Bayer Indonesia - Bayer CropScience.

c. Dapat menerapkan ilmu Kesehatan dan Keselamatan Kerja yang diperoleh di bangku kuliah dalam praktek pada kondisi yang sebenarnya.

2. Perusahaan

a. Diharapkan perusahaan mendapat masukan berupa saran yang bersifat konstruktif untuk meningkatkan penerapan Keselamatan dan Kesehatan Kerja dan dalam mengidentifikasi bahaya serta penilaian risiko di area

commit to user

WP (Wettable Powder) Plant PT. Bayer Indonesia - Bayer CropScience.

b. Dapat mengupayakan pencegahan dan pengendalian faktor bahaya dan potensi bahaya dengan lebih baik.

3. Program Diploma III Hiperkes dan Keselamatan Kerja

a. Dapat digunakan sebagai tolak ukur untuk mengetahui tingkat keterampilan mahasiswa dalam mengaplikasikan ilmu yang didapat dari bangku kuliah.

b. Dapat menambah referensi bagi Program Diploma III Hiperkes dan Keselamatan Kerja untuk mengembangkan ilmu-ilmu pengetahuan khususnya mengenai penerapan Keselamatan dan Kesehatan Kerja di perusahaan.

c. Dapat menambah bahan bacaan ilmiah di perpustakaan.

commit to user 7

BAB II

LANDASAN TEORI

A. Tinjauan Pustaka

1. Keselamatan dan Kesehatan Kerja a. Pengertian Umum

Keselamatan dan Kesehatan Kerja secara filosofi adalah upaya dan pemikiran untuk menjamin keutuhan dan kesempurnaan baik jasmani maupun rohaniah diri manusia pada umumnya dan tenaga kerja pada khususnya beserta hasil karyanya dalam rangka menuju masyarakat yang adil, makmur dan sejahtera (Tarwaka, 2008).

Sedangkan secara keilmuan, keselamatan dan kesehatan didefinisikan sebagai ilmu dan penerapannya secara teknis dan teknologis untuk melakukan pencegahan terhadap munculnya kecelakaan kerja dan penyakit akibat kerja dari setiap pekerjaaan yang dilakukan (Tarwaka, 2008).

Keselamatan dan Kesehatan Kerja secara praktis dan hukum merupakan suatu upaya perlindungan agar setiap tenaga kerja dan orang lain yang memasuki tempat kerja senantiasa dalam keadaan sehat dan selamat serta sumber-sumber proses produksi dapat dijalankan secara aman, efisien dan produktif (Tarwaka, 2008).

commit to user b. Tujuan Keselamatan dan Kesehatan Kerja

1) Agar tenaga kerja dan setiap orang lain yang berada di tempat kerja selalu dalam keadaan selamat dan sehat.

2) Agar sumber-sumber produksi dapat diakui dan digunakan secara aman dan efisien.

3) Agar proses produksi dapat berjalan lancar tanpa hambatan apapun.

(Suma’mur, 1996).

c. Sasaran Keselamatan dan Kesehatan Kerja

Sasaran keselamatan kerja adalah seluruh tempat kerja di darat, laut maupun di udara. Keselamatan kerja harus diterapkan pada tempat kerja dimana dibuat, dicoba, dipakai, atau dipergunakan mesin, pesawat, alat perkakas, peralatan atau instalasi yang berbahaya atau dapat menimbulkan kecelakaan, kebakaran atau peledakan. Keselamatan dan Kesehatan Kerja (K3) dalam pelaksanaan dan pencapaiannya akan berusaha mencapai sasaran yang telah tertulis dan terstruktur dalam sistem konkret (UU No. 1 Tahun 1970). Berdasarkan UU No. 1 Tahun 1970 dinyatakan bahwa sasaran pencapaian progran K3 adalah :

1) Mencegah dan mengurangi kecelakaan, bahaya peledakan dan kebakaran.

2) Mencegah dan mengurangi timbul dan menyebarluasnya penyakit akibat kerja.

3) Mencegah dan mengurangi kematian, cacat tetap dan luka ringan.

commit to user

4) Mengamankan material bangunan, mesin, pesawat, bahan, dan alat kerja lainnya.

5) Meningkatkan produktivitas.

6) Mencegah adanya pemborosan tenaga kerja dan modal.

7) Menjamin tempat kerja yang aman.

8) Memperlancar, meningkatkan, mengamankan sumber, dan proses produksi.

Dalam Permenaker No.Per-05/MEN/1996 disebutkan bahwa pentingnya program K3, maka setiap perusahaan dewasa ini harus mampu menerapkan sistem kerja K3 secara konkret. Perencanaan dan penerapan prosedur kerja yang aman, nyaman dan selamat dengan segala bentuk pengkondisian interaktif dan komunikatif, maka kecenderungan timbulnya kecelakaan kerja dan gangguan kesehatan kerja dapat ditekan dan diminimalisasi.

2. Sumber Bahaya

Kecelakaaan merupakan kejadian yang terjadi secara tiba-tiba atau tidak terduga, kejadian yang tidak diharapkan, dapat menimbulkan kerugian, baik kerugian langsung maupun tidak langsung. Kerugian ini bisa dikurangi jika kecelakaan dan penyakit akibat kerja dapat dicegah dengan cara mendeteksi sumber-sumber bahaya yang dapat mengakibatkan kecelakaan dan penyakit akibat kerja tersebut (Syukri Sahab, 1997). Sumber-sumber bahaya bisa berasal dari :

commit to user a. Manusia

Termasuk pekerja dan manajemen. Kesalahan utama sebagian besar kecelakaan, kerugian, atau kerusakan terletak pada pekerja yang kurang bersemangat, kurang terampil, kurang tepat, terganggu emosinya yang pada umumnya menyebabkan kecelakaan dan kerugian (Bennet N.B Silalahi dan Rumondang B. Silalahi, 1995).

b. Peralatan

Peralatan yang digunakan dalam suatu proses dapat menimbulkan bahaya jika tidak digunakan sesuai fungsinya, tidak ada latihan tentang penggunaan alat tersebut, tidak dilengkapi dengan pelindung, dan pengaman serta tidak ada perawatan atau pemeriksaan. Perawatan atau pemeriksaan dilakukan agar bagian dari mesin atau alat yang berbahaya dapat dideteksi sedini mungkin (Syukri Sahab, 1997).

c. Bahan

Menurut Syukri Sahab (1997) bahaya dari bahan meliputi berbagai risiko sesuai dengan sifat bahan, antara lain :

1) Mudah terbakar 2) Mudah meledak 3) Menimbulkan alergi 4) Menyebabkan kanker 5) Bersifat racun

6) Radioaktif

7) Mengakibatkan kelainan pada janin

8) Menimbulkan kerusakan pada kulit dan jaringan tubuh

commit to user d. Proses

Dalam proses kadang menimbulkan asap, debu, panas, bising, getaran dan bahaya mekanis seperti terjepit, terpotong atau tertimpa bahan. Hal ini dapat mengakibatkan kecelakaan ataupun penyakit akibat kerja. Tingkat bahaya dari proses ini tergantung pada teknologi yang digunakan (Syukri Sahab, 1997).

e. Cara atau Sikap Kerja

Cara kerja yang berpotensi terhadap terjadinya bahaya atau kecelakaan berupa tindakan tidak aman, misalnya :

1) Cara mengangkat yang salah 2) Posisi yang tidak benar 3) Lingkungan kerja

4) Menggunakan alat atau mesin yang tidak sesuai 5) Tidak menggunakan APD

f. Lingkungan Kerja 1) Faktor Fisik

a) Kebisingan (noise)

Merupakan bunyi atau suara yang keberadaannya tidak dikehendaki (noise is unwanted sound). Dalam rangka perlindungan kesehatan tenaga kerja kebisingan diartikan sebagai semua suara atau bunyi yang tidak dikehendaki yang bersumber dari alat-alat proses produksi dan atau alat-alat kerja yang pada tingkat tertentu dapat menimbulkan gangguan pendengaran

commit to user

(Suma’mur, 2009). Nilai ambang batas kebisingan sebesar 85 dB selama 8 jam sehari atau 40 jam perminggu (Kepmenaker No.Kep- 51/MEN 1999).

b) Temperatur (Heat Stress)

Grantham (1992) dalam Tarwaka (2004) menyebutkan bahwa kondisi tempat kerja yang terlalu panas dapat menyebabkan gangguan fisiologis yang sederhana sampai dengan terjadinya penyakit yang sangat serius.

c) Penerangan

Penerangan yang baik memungkinkan tenaga kerja melihat objek yang dikerjakannya secara jelas, cepat dan tanpa upaya yang tidak perlu serta memberikan kesan pemandangan yang lebih baik dan keadaan lingkungan yang menyegarkan. Permasalahan penerangan meliputi kemampuan manusia untuk melihat sesuatu, karakteristika dari indera penglihat, upaya-upaya yang dilakukan agar dapat melihat obyek dengan lebih baik dan pengaruh penerangan termasuk pencahayaan terhadap lingkungan (Suma’mur, 2009).

d) Getaran (vibration)

Mesin dan peralatan kerja mekanis menimbulkan getaran, yaitu getaran yang teratur dari benda atau media dengan arah bolak balik dari kedudukan keseimbangannya. Paparan getaran yang

commit to user

berlebihan dapat menyebabkan kelainan pada sistem peredaran darah, syaraf, sendi dan tulang punggung. Hal ini dapat diperburuk bila terjadi paparan secara terus menerus dan berlangsung dalam waktu lama (Suma’mur, 2009).

e) Radiasi

Pemakaian sinar radiasi dalam proses produksi, secara tidak langsung akan menimbulkan efek bahaya bagi kinerja dan fungsi organ tubuh. Hal ini dapat menimbulkan degradasi fungsi kerja organ tubuh, defisiensi sel serta menimbulkan kelainan sistem jaringan pada tubuh. Setiap proses yang melibatkan penggunaan sinar radiasi diberikan langkah pengendalian bahaya, berupa isolasi khusus dan pemakaian alat proteksi radiasi dan prosedur kerja aman (Suma’mur, 2009).

2) Faktor Kimia

Bahan yang bersifat kimia dapat berasal dari pemakaian selama proses produksi, yang berasal dari hamburan uap dan tercecer di lingkungan kerja. Uap bahan kimia, secara tidak langsung dapat mengakibatkan gejala kelainan pada fungsi pernafasan dan menimbulkan iritasi kulit, serta tidak menutup kemungkinan timbulnya peledakan dan kebakaran (Suma’mur, 2009).

3) Faktor Biologis

Bahaya yang dapat menyebabkan gangguan kesehatan atau penyakit akibat kerja maupun penyakit umum, dapat berupa bakteri

commit to user

parasit, virus, gangguan binatang pengganggu (tikus, kucing, anjing) yang sering kali turut berperan dalam penyebaran penyakit (Suma’mur, 2009).

4) Faktor Psikologis

Pemilihan dan penempatan tenaga kerja, hubungan kerja antara bawahan dengan atasan, hubungan kerja antara rekan kerja secara langsung maupun tidak langsung akan berdampak pada perfomansi di tempat kerja seseorang (Manuaba, 2000 dalam Tarwaka, 2004).

Hubungan kerja yang kurang harmonis antara atasan dengan bawahannya, akan mempengaruhi suasana atau iklim kerja di tempat kerja.

Menurut Bennett N. B. Silalahi dan Rumondang B. Silalahi (1995), keadaan lingkungan yang merupakan keadaan berbahaya antara lain :

1) Suhu dan kelembaban udara 2) Kebersihan udara

3) Penerapan dan kuat cahaya 4) Kekuatan bunyi

5) Cara dan proses kerja

6) Udara dan gas-gas bertekanan 7) Keadaan lingkungan setempat

8) Keadaan mesin-mesin, perlengkapan dan peralatan kerja serta bahan-bahan.

commit to user 3. Kecelakaan Kerja

Kecelakaan kerja adalah suatu kejadian yang jelas tidak dikehendaki dan sering kali tidak terduga sebelumnya yang dapat menimbulkan kerugian baik waktu, harta benda atau properti maupun korban jiwa yang terjadi didalam suatu proses kerja industri atau yang berkaitan dengannya (Tarwaka, 2008).

Biaya yang timbul sebagai akibat kecelakaan biasanya disebut

“biaya gunung es” artinya, biaya langsung yaitu digambarkan sebagai bongkahan es yang terlihat di atas permukaan laut, sedangkan biaya tak langsung digambarkan sebagai bongkahan gunung es yang berada di bawah permukaan laut yang lebih besar, seperti pada gambar 1 di bawah ini :

Gambar 1. Teori Gunung Es Sumber: Bird and German, 1990

Suatu kecelakaan kerja hanya akan terjadi apabila terdapat berbagai faktor penyebab secara bersamaan pada suatu tempat kerja atau proses produksi. Dari beberapa penelitian para ahli memberikan indikasi bahwa

A

B

Keterangan : A : Biaya langsung B : Biaya tak langsung

commit to user

suatu kecelakaan kerja tidak dapat terjadi dengan sendirinya, akan tetapi terjadi oleh satu atau beberapa faktor penyebab kecelakaan sekaligus dalam suatu kejadian.

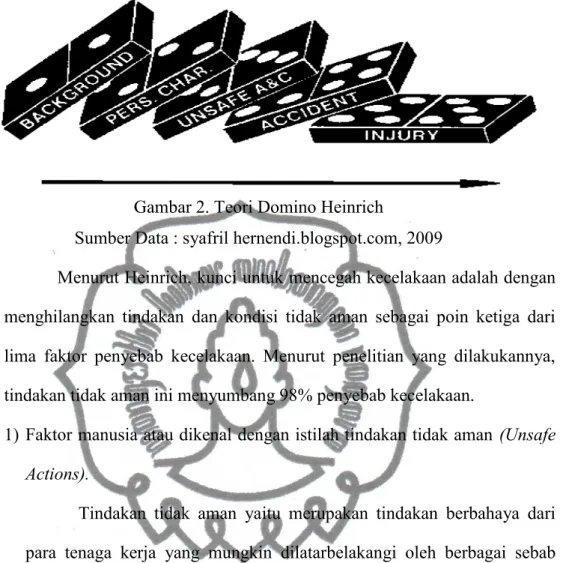

Dalam buku “Accident Prevention” Heinrich (1972) mengemukakan suatu teori sebab akibat terjadinya kecelakaan yang selanjutnya dikenal dengan “Teori Domino”. Dari teori tersebut digambarkan bahwa timbulnya suatu kecelakaan atau cidera disebabkan oleh lima faktor penyebab secara berurutan dan berdiri sejajar antara faktor satu dengan yang lainnya. Kelima faktor tersebut adalah :

a. Domino Kebiasaan b. Domino Kesalahan

c. Domino Tindakan dan kondisi tidak aman d. Domino Kecelakaan

e. Domino Cidera

Kelima faktor ini tersusun layaknya kartu domino yang diberdirikan.

Jika satu kartu jatuh, maka kartu ini akan menimpa kartu lain sehingga kelimanya akan roboh secara bersama. Ilustrasi ini mirip dengan efek domino yang telah kita kenal sebelumnya, jika satu bangunan roboh, kejadian ini akan memicu peristiwa beruntun yang menyebabkan robohnya bangunan lain.

commit to user

Gambar 2. Teori Domino Heinrich

Sumber Data : syafril hernendi.blogspot.com, 2009

Menurut Heinrich, kunci untuk mencegah kecelakaan adalah dengan menghilangkan tindakan dan kondisi tidak aman sebagai poin ketiga dari lima faktor penyebab kecelakaan. Menurut penelitian yang dilakukannya, tindakan tidak aman ini menyumbang 98% penyebab kecelakaan.

1) Faktor manusia atau dikenal dengan istilah tindakan tidak aman (Unsafe Actions).

Tindakan tidak aman yaitu merupakan tindakan berbahaya dari para tenaga kerja yang mungkin dilatarbelakangi oleh berbagai sebab antara lain:

a) Kurang pengetahuan dan keterampilan.

b) Ketidakmampuan untuk bekerja secara normal.

c) Ketidakfungsian tubuh karena cacat yang tidak nampak.

d) Kelelahan dan kejenuhan.

e) Sikap dan tingkah laku yang tidak aman.

f) Kebingungan dan stress karena prosedur kerja yang baru belum dapat dipahami.

g) Belum menguasai atau belum terampil dengan peralatan atau mesin- mesin baru.

commit to user

h) Penurunan konsentrasi dari tenaga kerja saat melakukan pekerjaan.

i) Sikap masa bodoh dari tenaga kerja.

j) Kurang adanya motivasi kerja dari tenaga kerja.

k) Kurang adanya kepuasan kerja dan lain-lain.

Manusia sebagai faktor penyebab kecelakaan sering kali disebut sebagai “Human Error” dan sering disalah artikan karena selalu dituduhkan sebagai penyebab terjadinya kecelakaan. Padahal sering kali kecelakaan terjadi karena kesalahan desain mesin dan peralatan kerja yang tidak sesuai.

2) Faktor lingkungan atau dikenal dengan kondisi tidak aman (Unsafe Conditions).

Kondisi tidak aman yaitu kondisi tidak aman dari mesin, peralatan, pesawat, bahan, lingkungan dan tempat kerja, proses kerja, sifat pekerjaan serta sistem kerja. Lingkungan dalam artian luas dapat diartikan tidak saja lingkungan fisik, tetapi juga faktor-faktor yang berkaitan dengan penyediaan fasilitas, pengalaman manusia yang lalu maupun sesaat sebelum bertugas, pangaturan organisasi kerja, hubungan sesama pekerja, kondisi ekonomi dan politik yang bisa mengganggu konsentrasi.

3 ) Interaksi manusia dan sarana pendukung kerja.

Interaksi manusia dan sarana pendukung kerja merupakan sumber penyebab kecelakaan. Apabila interaksi antara keduanya tidak sesuai maka akan menyebabkan terjadinya suatu kesalahan yang mengarah kepada terjadinya kecelakaan kerja. Dengan demikian, penyediaan sarana kerja yang sesuai dengan kemampuan, kebolehan dan keterbatasan

commit to user

manusia, harus sudah dilaksanakan sejak desain sistem kerja. Satu pendekatan yang Holistik, Sistemic dan Interdisiplinary harus diterapkan untuk mencapai hasil yang optimal, sehingga kecelakaan kerja dapat dicegah sedini mungkin.

4. Penyakit Akibat Kerja a. Pengertian Umum

Penyakit akibat kerja adalah setiap penyakit yang disebabkan oleh pekerjaan atau lingkungan kerja sesuai dengan Permenaker No.01/MEN/1981. Adapun penyakit akibat kerja yang dimaksud dalam peraturan tersebut antara lain :

1) Pneumokoniosis yang disebabkan debu mineral pembentuk jaringan perut (silikosis, antrakosilikosiss, asbestosis), yang silikosisnya merupakan faktor utama penyebab cacat atau kematian.

2) Penyakit paru-paru dan saluran pernafasan (bronkhopulmoner) yang disebabkan oleh debu logam keras.

3) Penyakit paru-paru dan saluran pernafasan (bronkhopulmoner) yang disebabkan oleh debu kapas, vlas, hennep, dan sisal (byssinosis).

4) Asma akibat kerja yang disebabkan oleh penyebab-penyebab sensitisasi dan zat-zat perangsang yang dikenal dan berada dalam proses pekerjaan.

5) Alveolitis allergis dengan penyebab faktor dari luar sebagai akibat penghirupan debu-debu organik.

6) Penyakit-penyakit yang disebabkan oleh berilium atau persenyawaan yang beracun, dan lain-lain.

commit to user

b. Faktor Penyebab Timbulnya Penyakit Akibat Kerja

Penyakit akibat kerja akan timbul apabila potensi bahaya yang memapari tenaga kerja berada dalam waktu dan kadar yang melebihi nilai ambang batas yang diperkenankan. Tergantung dari jenis dan bentuk potensi bahaya yang ada, dalam ruang atau di tempat kerja biasanya terdapat faktor-faktor yang menjadi penyebab penyakit akibat kerja, seperti :

1) Faktor fisis

Faktor bahaya fisis yang ada di tempat kerja dapat menyebabkan gangguan-gangguan atau kerusakan pada bagian-bagian tubuh tertentu, misalnya:

a) Suara yang dapat mengakibatkan tuli akibat kerja.

b) Radiasi sinar rontgen atau sinar radioaktif, yang menyebabkan antara lain penyakit susunan darah dan kelainan kulit. Radiasi sinar inframerah dapat mengakibatkan katarak pada lensa mata, sedangkan sinar ultra violet menjadi sebab konjungtivitis fotoelektrika.

c) Suhu yang terlalu tinggi menyebabkan pukulan panas (heat stroke), kejang panas (heat cramps) atau hiperpireksia (hyperpyrexia), sedangkan suhu terlalu rendah antara lain menimbulkan frostbite.

d) Tekanan udara tinggi menyebabkan penyakit kaison (caisson disease).

e) Penerangan lampu yang buruk dapat menyebabkan kelainan kepada indera penglihatan atau kesilauan yang memudahkan terjadinya kecelakaan.

commit to user 2) Faktor kimiawi

a) Debu yang dapat menyebabkan pneumokoniosis, diantaranya silikosis, asbestosis dan lainnya.

b) Uap yang diantaranya menyebabkan demam uap logam (metal fume fever), penyakit kulit (dermatosis) akibat kerja, atau keracunan oleh zat toksis uap formaldehida.

c) Gas, misalnya keracunan oleh CO, H2S dan lainnya.

d) Larutan zat kimia yang misalnya menyebabkan iritasi kepada kulit.

e) Awan atau kabut, misalnya racun serangga, racun jamur dan lainnya yang menimbulkan keracunan.

3) Faktor Biologis

Misalnya bibit penyakit antraks atau brusella yang menyebabkan penyakit akibat kerja pada pekerja penyamak kulit.

4) Faktor fisiologis atau ergonomis

Antara lain kesalahan konstruksi mesin, sikap badan yang tidak benar dalam melakukan pekerjaan dan lain-lain yang kesemuanya menimbulkan kelelahan fisik dan gangguan kesehatan bahkan lambat laun dapat terjadi perubahan fisik tubuh pekerja atau kecacatan.

5) Faktor mental-psikologis

Yang terlibat misalnya pada hubungan kerja atau hubungan industrial yang tidak baik, dengan akibat timbulnya misalnya depresi atau penyakit psikosomatis (Suma’mur, 2009).

commit to user 5. Pengendalian Potensi dan Faktor Bahaya

Tindakan pengendalian risiko terhadap kecelakaan dan penyakit akibat kerja harus diimplementasikan untuk mengurangi risiko sampai pada batas-batas yang dapat diterima berdasarkan ketentuan peraturan standar yang berlaku. Pengendalian merupakan metode untuk menurunkan tingkat faktor bahaya dan potensi bahaya sehingga tidak membahayakan.

Cara pengendalian yang dapat dilakukan antara lain :

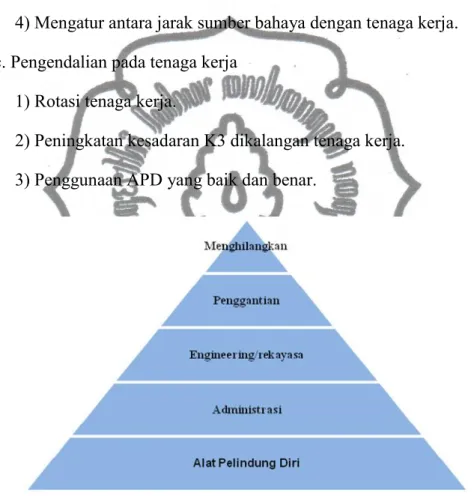

a. Menurut Tarwaka ( 2008) pengendalian langsung pada sumber bahaya, misalnya :

1) Eliminasi

Suatu pengendalian risiko yang bersifat permanen dan harus dicoba untuk diterapkan sebagai pilihan prioritas pertama. Eliminasi dapat dicapai dengan memindahkan objek kerja atau sistem kerja yang berhubungan dengan tempat kerja yang kehadirannya pada batas yang tidak dapat diterima oleh ketentuan, peraturan atau standar baku K3 atau kadarnya melampaui nilai ambang batas yang diperkenankan.

Eliminasi adalah pengendalian yang paling baik, karena risiko terjadinya kecelakaan dan penyakit akibat potensi bahaya yang ditiadakan. Pada implementasinya pengendalian dengan cara eliminasi banyak mengalami kendala karena antara sumber bahaya dan potensi bahaya saling berkaitan atau menjadi sebab dan akibat.

2) Substitusi

Pengendalian ini dimaksudkan untuk menggantikan bahan- bahan dan peralatan yang lebih berbahaya dengan bahan-bahan dan

commit to user

peralatan yang kurang berbahaya atau lebih aman, sehingga pemaparannya selalu dalam batas yang masih dapat diterima.

3) Rekayasa Teknik (Engineering Control)

Pengendalian atau rekayasa teknik termasuk merubah struktur objek kerja untuk mencegah seseorang terpapar kepada potensi bahaya, seperti pemberian pengaman mesin, penutup ban berjalan, pembuatan struktur pondasi mesin dengan cor beton, pemberian alat bantu mekanik, pemberian absorber suara pada dinding ruang mesin yang menghasilkan kebisingan tinggi, dan lain-lain.

4) Isolasi

Pengendalian risiko dengan cara memisahkan seseorang dari objek kerja, seperti menjalankan mesin dari control room.

5) Pengendalian Administrasi

Dilakukan dengan menyediakan suatu sistem kerja yang dapat mengurangi kemungkinan seseorang terpapar potensi bahaya. Metode pengendalian ini sangat tergantung dari perilaku pekerjanya dan memerlukan pengawasan yang teratur. Metode ini meliputi rekruitmen tenaga kerja baru sesuai jenis pekerjaan yang akan ditangani, pengaturan waktu kerja dan waktu istirahat, training K3, dan lain-lain.

6) APD (Alat Pelindung Diri)

Merupakan sarana pengendalian yang digunakan untuk jangka pendek dan bersifat sementara jika sistem pengendalian yang lebih permanen belum dapat diimplementasikan. APD merupakan pilihan terakhir dari suatu sistem pengendalian risiko di tempat kerja.

commit to user b. Pengendalian pada lingkungan

Pengendalian terhadap lingkungan yang dapat dilakukan antara lain : 1) Lay out (tata ruang) dan house keeping.

2) Ventilasi keluar setempat.

3) Ventilasi umum untuk memasukkan udara segar dari luar.

4) Mengatur antara jarak sumber bahaya dengan tenaga kerja.

c. Pengendalian pada tenaga kerja 1) Rotasi tenaga kerja.

2) Peningkatan kesadaran K3 dikalangan tenaga kerja.

3) Penggunaan APD yang baik dan benar.

Gambar 3. Hierarki Pengendalian Risiko Sumber Data : Tarwaka, 2008

Pengendalian risiko dapat mengikuti pendekatan hierarki pengendalian. Hierarki pengendalian risiko adalah suatu urut-urutan dalam pencegahan dan pengendalian risiko yang mungkin timbul dan terdiri dari beberapa tingkatan secara berurutan. Didalam hierarki pengendalian risiko terdapat 2 (dua) pendekatan, yaitu :

commit to user

a. Pendekatan “Short Term Gain” yaitu pengendalian berorientasi jangka pendek dan bersifat temporari atau sementara. Pendekatan pengendalian ini diimplementasikan selama pengendalian yang bersifat permanen belum dapat diterapkan. Pilihan pengendalian risiko ini dimulai dari penggunaan Alat Pelindung Diri (APD) menuju keatas sampai dengan substitusi.

b. Pendekatan “Long Term Gain” yaitu pengendalian berorientasi jangka panjang dan bersifat permanen dimulai dari pengendalian eliminasi, substitusi, rekayasa teknik, isolasi atau pembatasan, dan terakhir jatuh pada pilihan penggunaan Alat Pelindung Diri (APD).

Serta bisa juga dilakukan program pelatihan oleh perusahaan dengan memuat :

1) Pentingnya penegasan materi kepada kebijakan keselamatan dan kesehatan kerja, prosedur dan hal-hal yang diperlukan untuk sistem manajemen keselamatan dan kasehatan kerja.

2) Konsekuensi penerapan SHE, potensi, aktifitas kerja, dan keuntungan penerapan.

6. Alat Pelindung Diri (APD) a. Pengertian

Alat Pelindung Diri (APD) adalah seperangkat alat keselamatan yang digunakan oleh pekerja untuk melindungi sebagian atau seluruh tubuhnya dari kemungkinan adanya pemaparan potensi bahaya lingkungan kerja terhadap kecelakaan dan penyakit akibat

commit to user

kerja. Secara teknis Alat Pelindung Diri tidaklah dapat melindungi tubuh secara sempurna terhadap paparan potensi bahaya, namun demikian Alat Pelindung Diri akan dapat mengurangi tingkat keparahan dari suatu kemungkinan terjadinya kecelakaan atau penyakit akibat kerja. Dengan demikian, dapat ditegaskan bahwa meskipun telah menggunakan Alat Pelindung Diri, tetapi upaya pencegahan dan pengendalian risiko kecelakaan secara teknis teknologis merupakan langkah yang utama dan harus terus selalu diupayakan sampai tingkat risiko dapat ditekan sekecil mungkin dalam batas yang diperkenankan.

b. Pemilihan Alat Pelindung Diri

Setiap tempat kerja mempunyai potensi bahaya yang berbeda- beda sesuai dengan jenis pekerjaan, bahan baku yang digunakan dan proses produksi yang dilakukan. Sebelum melakukan pemilihan Alat Pelindung Diri mana yang tepat untuk digunakan, diperlukan adanya suatu inventarisasi potensi bahaya yang ada di tempat kerja masing- masing.

c. Kriteria Alat Pelindung Diri

Kriteria di dalam pemilihan dan penggunaan Alat Pelindung Diri adalah sebagai berikut :

1) Alat Pelindung Diri harus mampu memberikan perlindungan efektif kepada pekerja atas potensi bahaya yang dihadapi di tempat kerja.

commit to user

2) Alat Pelindung Diri mempunyai berat yang seringan mungkin, nyaman dipakai dan tidak menjadi beban tambahan bagi pemakainya.

3) Bentuknya cukup menarik, sehingga tenaga kerja tidak malu memakainya.

4) Tidak menimbulkan gangguan kepada pemakainya, baik karena jenis bahayanya maupun kenyamanan dalam pemakaian.

5) Mudah untuk dipakai dan dilepas kembali.

6) Tidak mengganggu penglihatan, pendengaran dan pernafasan serta gangguan kesehatan lainnya pada waktu dipakai dalam waktu yang cukup lama.

7) Tidak mengurangi persepsi sensoris dalam menerima tanda-tanda peringatan.

8) Suku cadang Alat Pelindung Diri yang bersangkutan cukup tersedia di pasaran.

9) Mudah disimpan dan dipelihara pada saat tidak digunakan.

10) Alat Pelindung Diri yang dipilih harus sesuai dengan standar yang ditetapkan, dan sebagainya.

d. Jenis-jenis Alat Pelindung Diri 1) Alat Pelindung Kepala

a) Topi Pelindung (Safety Helmets) b) Tutup kepala

c) Topi (Hats/Cap)

commit to user 2) Alat Pelindung Mata

a) Kacamata (Spectacle) b) Goggle

c) Face shield

3) Alat Pelindung Telinga a) Sumbat Telinga (Ear Plug) b) Tutup Telinga (Ear Muff) 4) Alat Pelindung Pernafasan

a) Masker : Masker debu, masker gas

b) Respirator : Air Purifying Respirator, Chemical Respirator, Mechanical Filter Respirator, Cartidge atau Canister Respirator yang dilengkapi dengan Filter Gas (Gas Mask)

c) Self Contained Breathing Apparatus (SCBA) : Open circuit SCBA, Close circuit SCBA

d) Air Suply Respirator e) Hose Mask Respirator f) Air Line Respirator 5) Alat Pelindung Tangan

a) Sarung tangan untuk kerja biasa b) Sarung tangan untuk pengelasan c) Sarung tangan untuk kerja listrik d) Sarung tangan tahan panas e) Sarung tangan untuk anti getaran

commit to user

f) Sarung tangan untuk penanganan bahan-bahan kimia 6) Alat Pelindung Kaki

a) Sepatu pengaman pengecoran baja (Foundry Leggings).

b) Sepatu pengaman pekerjaan yang mengandung bahaya peledakan.

c) Sepatu pengaman untuk pekerjaan yang berhubungan dengan listrik.

d) Sepatu pengaman pekerjaan bangunan konstruksi.

7) Pakaian Pelindung

a) Pakaian pelindung biasa : pakaian pelindung ringan, pakaian pelindung medium, pakaian pelindung berat.

b) Pakaian pelindung khusus : pakaian dari kulit, pakaian asbestos, pakaian alumunium.

8) Sabuk dan Tali Pengaman Keselamatan a) Sabuk pengaman keselamatan (Safety Belt) b) Hardness badan (Body Hardness)

7. Evaluasi

Evaluasi terhadap sarana pengendalian risiko yang telah diimplementasikan dimaksudkan untuk mengecek dan melihat apakah risiko yang telah dinilai sebelumnya telah dapat dikurangi atau dikendalikan secara efektif. Langkah ini dapat dilakukan dengan mengulangi identifikasi bahaya (hazard), penilaian risiko dan pemilihan prioritas pengendalian risiko untuk menjamin bahwa seluruh risiko

commit to user

kecelakaan dan sakit yang diakibatkan oleh karena potensi bahaya tertentu telah dapat dikendalikan seefektif mungkin. Apabila hasil evaluasi sarana pengendalian risiko masih menampakkan atau menyisakan beberapa risiko, maka suatu proses manajemen hazard ini harus dilakukan sampai risiko dapat ditekan seminimal mungkin sampai batas yang bisa diterima (Tarwaka, 2008).

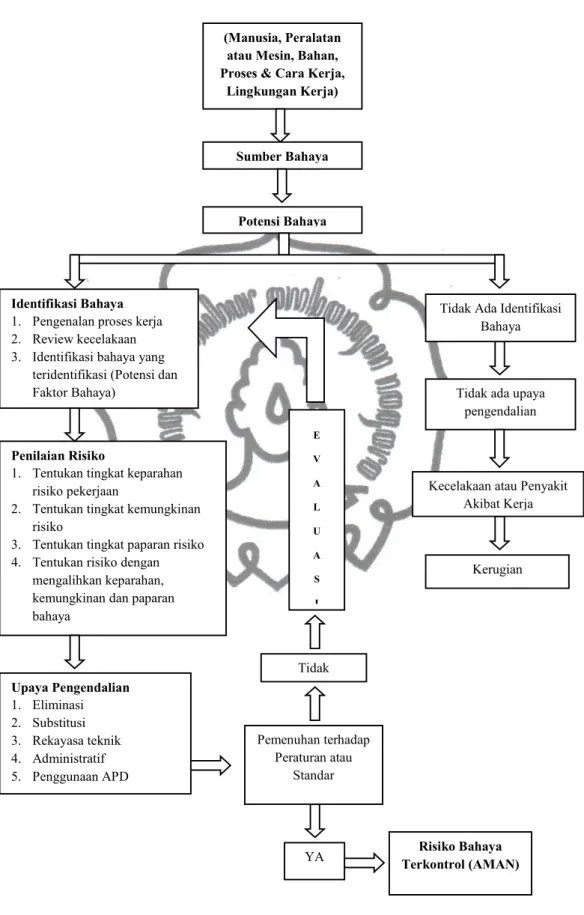

B. Kerangka Pemikiran

Setiap proses produksi memiliki potensi bahaya, sehingga perlu dilakukan identifikasi potensi bahaya. Setelah semua potensi bahaya teridentifikasi, maka dapat segera dikembangkan kedalam penilaian risiko yang mungkin terjadi. Apabila suatu potensi bahaya telah teridentifikasi dan dinilai, maka pengendalian risiko harus diimplementasikan untuk mengurangi risiko sampai batas-batas yang dapat diterima berdasarkan ketentuan, peraturan dan standar yang berlaku. Pengendalian risiko secara umum dapat ditujukan pada 2 aspek yaitu tempat kerja dan tenaga kerja.

commit to user

Penilaian Risiko

1. Tentukan tingkat keparahan risiko pekerjaan

2. Tentukan tingkat kemungkinan risiko

3. Tentukan tingkat paparan risiko 4. Tentukan risiko dengan

mengalihkan keparahan, kemungkinan dan paparan bahaya

Upaya Pengendalian 1. Eliminasi 2. Substitusi 3. Rekayasa teknik 4. Administratif 5. Penggunaan APD

YA Risiko Bahaya

Terkontrol (AMAN) Tidak

Kerugian Tidak ada upaya

pengendalian

Pemenuhan terhadap Peraturan atau

Standar

E V A L U A S I

(Manusia, Peralatan atau Mesin, Bahan, Proses & Cara Kerja,

Lingkungan Kerja)

Sumber Bahaya

Potensi Bahaya

Identifikasi Bahaya 1. Pengenalan proses kerja 2. Review kecelakaan 3. Identifikasi bahaya yang

teridentifikasi (Potensi dan Faktor Bahaya)

Tidak Ada Identifikasi Bahaya

Kecelakaan atau Penyakit Akibat Kerja

Gambar 4. Bagan Kerangka Pemikiran

commit to user 32 BAB III

METODE PENELITIAN

A. Metode Penelitian

Metode penelitian yang digunakan oleh penulis adalah jenis metode penelitian deskriptif yaitu suatu metode penelitian yang menjelaskan secara sistematis, faktual dan akurat mengenai fakta-fakta dan sifat-sifat suatu individu, keadaan dan gejala kelompok tertentu. Data yang diperoleh akan digunakan sebagai bahan penulisan laporan. Maksud tujuan penelitian ini adalah memberikan gambaran sistematis dan faktual tentang identifikasi bahaya, penilaian risiko dan pengendaliannya di PT. Bayer Indonesia - Bayer CropScience.

B. Lokasi Penelitian

Dalam pelaksanaan Magang ini lokasi yang digunakan adalah:

1. Nama perusahaan : PT. Bayer Indonesia - Bayer CropScience, Surabaya Plant.

2. Alamat : Jl. Rungkut Industri 1 No 12 Surabaya, telepon (031) 8438627.

commit to user C. Objek dan Ruang Lingkup Penelitian

Hazard atau potensi bahaya adalah sesuatu yang berpotensi menyebabkan terjadinya kerugian, kerusakan, cedera, sakit, kecelakaan atau bahkan dapat mengakibatkan kematian yang berhubungan dengan proses dan sistem kerja (Tarwaka, 2008).

Identifikasi hazard merupakan suatu proses yang dapat dilakukan untuk mengenali seluruh situasi atau kejadian yang berpotensi sebagai penyebab terjadinya kecelakaan atau penyakit akibat kerja yang mungkin timbul di tempat kerja (Tarwaka, 2008).

Risiko adalah suatu kemungkinan terjadinya kecelakaan atau kerugian pada periode waktu tertentu atau siklus operasi tertentu. Sedangkan tingkat risiko merupakan perkalian antara tingkat kekerapan (probability) dan keparahan (severity) dari suatu kejadian yang dapat menyebabkan kerugian, kecelakaan atau cedera dan sakit yang mungkin timbul dari pemaparan suatu hazard di tempat kerja (Tarwaka, 2008).

Risk assessment atau penilaian risiko secara operasional dapat didefinisikan sebagai upaya untuk menilai tingkat potensi bahaya atau faktor bahaya yang mengakibatkan cidera atau kerusakan properti dan penyakit akibat kerja yang ditimbulkan pada proses produksi.

Pengendalian risiko secara operasional dapat didefinisikan sebagai upaya untuk meminimalisir kecelakaan dengan cara menurunkan tingkat risiko melalui hierarki pengendalian risiko sehingga risiko kecelakaan dapat ditekan sehingga tidak menimbulkan kecelakaaan pada proses produksi.

commit to user D. Sumber Data

Data yang diperoleh dan dikumpulkan oleh penulis dalam penelitian ini bersumber dari data primer dan data sekunder :

1. Data Primer

Data primer diperoleh langsung dari sumbernya, yaitu hasil observasi di lapangan dan wawancara dengan narasumber yang berkaitan dengan obyek penelitian.

2. Data Sekunder

Merupakan data-data yang diperoleh dari dokumen perusahan dan referensi pendukung yang masih ada relevansinya terhadap objek yang sedang diteliti. Data sekunder dalam penelitian ini meliputi :

a. Dokumen perusahaan, berupa data dan dokumentasi perusahaan sebagai data pendukung (data support).

b. Buku referensi dan literatur sumber kepustakaan yang berisi materi yang relevan terhadap objek yang sedang diteliti.

c. Kumpulan jurnal publik, artikel, maupun informasi dari media elektronik yang sesuai dengan objek yang diteliti.

commit to user E. Teknik Pengumpulan Data

Metode pengumpulan data yang dilakukan oleh penulis dalam penyusunan penelitian ini adalah:

1. Observasi

Merupakan suatu teknik penelitian dengan melakukan pengamatan secara langsung terhadap obyek penelitian yang sedang diteliti meliputi tempat kerja dan tenaga kerja yang terpapar potensi dan faktor bahaya guna mendapatkan data penelitian yang jelas dan terperinci.

2. Wawancara

Merupakan metode pengumpulan data melalui interaksi tanya jawab dan diskusi tentang obyek permasalahan yang sedang diteliti untuk mendapatkan informasi yang akurat, yaitu identifikasi bahaya, penilaian risiko dan pengendaliannya.

3. Studi Kepustakaan

Merupakan metode pengumpulan data dengan cara mempelajari dan membaca dokumen-dokumen perusahaan, literatur dari berbagai sumber terkait dan standar peraturan yang berkaitan dengan penelitian yang dilakukan oleh penulis.

commit to user F. Pelaksanaan

Penelitian ini dilaksanakan dalam suatu rangkaian Magang yang dilaksanakan dari tanggal 7 Februari 2011 s/d 29 April 2011, dengan perincian sebagai berikut :

1. Tahap Persiapan

Tahap persiapan yang dilakukan melalui rangkaian kegiatan sebagai berikut :

a. Permohonan ijin magang di PT. Bayer Indonesia - Bayer CropScience pada tanggal 28 September 2010.

b. Mahasiswa mengajukan surat ijin dan proposal magang kepada PT.

Bayer Indonesia - Bayer CropScience pada tanggal 29 September 2010.

c. Tanggal 8 Oktober 2010 mahasiswa menerima surat balasan yang menyatakan bahwa PT. Bayer Indonesia - Bayer CropScience menerima permohonan mahasiswa untuk melaksanakan magang terhitung mulai tanggal 7 Pebruari sampai dengan 29 April 2011.

d. Tanggal 7 Pebruari 2011 mahasiswa resmi melaksanakan magang di PT.

Bayer Indonesia - Bayer CropScience.

e. Membaca dan mempelajari kepustakaan yang berhubungan dengan Keselamatan dan Kesehatan Kerja serta Higiene Perusahaan.

2. Tahap Pelaksanaan

a. Melakukan diskusi dengan departemen terkait tentang proses produksi pada area WP Plant di PT. Bayer Indonesia - Bayer CropScience.

commit to user

b. Melakukan observasi secara langsung bagaimana kondisi lapangan pada bagian proses produksi WP Plant serta melakukan identifikasi potensi bahaya dengan didampingi oleh penanggung jawab lapangan.

c. Mencatat hasil observasi mengenai potensi bahaya yang ada, mengumpulkan data-data sekunder dari Departement Health Safety and Environment (HSE).

d. Menganalisis data yang digunakan untuk meminimalkan risiko bahaya dan mencapai zero accident.

3. Tahap Pengolahan Data dan Penyusunan Laporan a. Observasi lingkungan tempat kerja.

b. Wawancara dengan pihak yang berhubungan dengan identifikasi bahaya dan pengendalian risiko.

c. Study pustaka

d. Data yang diperoleh disusun sedemikian rupa sehingga dapat digabungkan dengan baik sebagai bahan penulisan laporan.

e. Konsultasi dengan pembimbing lapangan.

f. Revisi laporan g. Laporan Akhir

G. Analisis Data

Analisa data yang digunakan oleh penulis dilampirkan dalam bentuk tabel matrik yang ditunjukan sebagai estimasi penilaian risiko yang bertujuan untuk merencanakan tindakan pengendalian terhadap potensi bahaya dan

commit to user

faktor bahaya yang akan menimbulkan kecelakaan kerja, cidera atau penyakit akibat kerja yang sudah teridentifikasi sebagai risiko yang harus ditangani dan dilakukan perbaikan berkelanjutan untuk mengendalikan potensi bahaya tersebut.

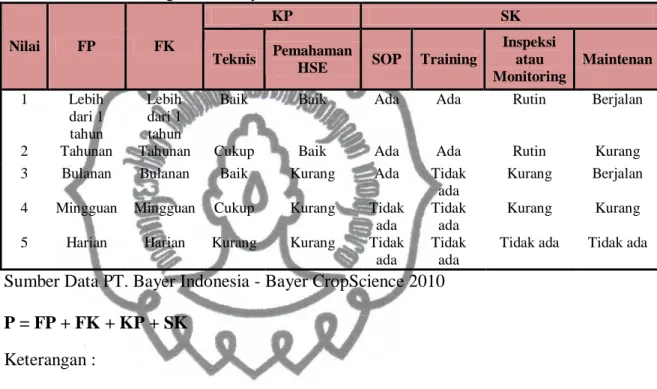

Tabel 1. Matrik Scoring Probability

Nilai FP FK

KP SK

Teknis Pemahaman

HSE SOP Training

Inspeksi atau Monitoring

Maintenan

1 Lebih

dari 1 tahun

Lebih dari 1 tahun

Baik Baik Ada Ada Rutin Berjalan

2 Tahunan Tahunan Cukup Baik Ada Ada Rutin Kurang

3 Bulanan Bulanan Baik Kurang Ada Tidak

ada

Kurang Berjalan 4 Mingguan Mingguan Cukup Kurang Tidak

ada

Tidak ada

Kurang Kurang 5 Harian Harian Kurang Kurang Tidak

ada

Tidak ada

Tidak ada Tidak ada

Sumber Data PT. Bayer Indonesia - Bayer CropScience 2010 P = FP + FK + KP + SK

Keterangan :

1. FP (Frekuensi Proses)

Frekuensi proses atau mesin atau pekerjaan atau aktifitas yang dilakukan.

Bila aktifitas dilakukan harian maka nilai FP = 5.

2. FK (Frekuensi Kejadian)

Kemungkinan kejadian atau dampak. Misal terjadi tumpahan oli harian maka FK = 5.

3. KP (Kemampuan Personil)

Kemungkinan personil dalam melakukan pekerjaan dan ukuran pengetahuan tentang masalah lingkungan dan Keselamatan Kerja.

commit to user 4. SK (Sistem Kontrol)

Nilai kontrol yang digunakan seperti adanya SOP, dilakukan training, diadakan Inspeksi atau Monitoring, dilakukan perawatan atau Maintenance.

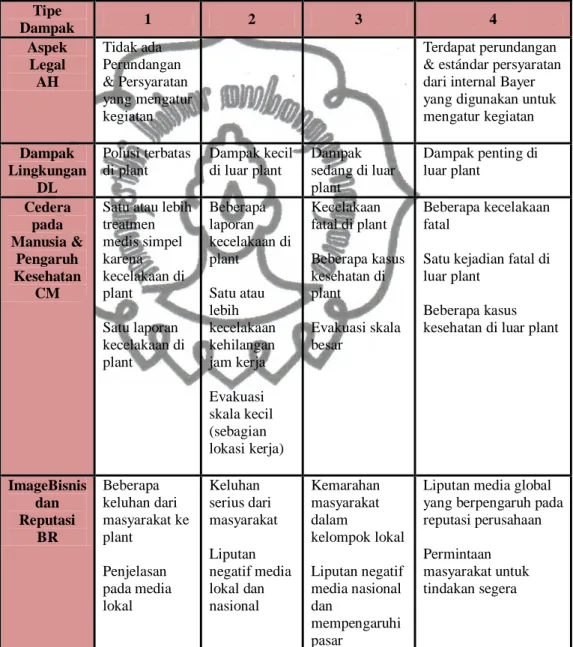

Tabel 2. Matriks Scoring Severity

Sumber Data PT. Bayer Indonesia - Bayer CropScience 2010

Tipe

Dampak 1 2 3 4

Aspek Legal AH

Tidak ada Perundangan

& Persyaratan yang mengatur kegiatan

Terdapat perundangan

& estándar persyaratan dari internal Bayer yang digunakan untuk mengatur kegiatan Dampak

Lingkungan DL

Polusi terbatas di plant

Dampak kecil di luar plant

Dampak sedang di luar plant

Dampak penting di luar plant

Cedera pada Manusia &

Pengaruh Kesehatan

CM

Satu atau lebih treatmen medis simpel karena kecelakaan di plant

Satu laporan kecelakaan di plant

Beberapa laporan kecelakaan di plant

Satu atau lebih kecelakaan kehilangan jam kerja Evakuasi skala kecil (sebagian lokasi kerja)

Kecelakaan fatal di plant Beberapa kasus kesehatan di plant

Evakuasi skala besar

Beberapa kecelakaan fatal

Satu kejadian fatal di luar plant

Beberapa kasus kesehatan di luar plant

ImageBisnis dan Reputasi

BR

Beberapa keluhan dari masyarakat ke plant

Penjelasan pada media lokal

Keluhan serius dari masyarakat Liputan negatif media lokal dan nasional

Kemarahan masyarakat dalam

kelompok lokal Liputan negatif media nasional dan

mempengaruhi pasar

Liputan media global yang berpengaruh pada reputasi perusahaan Permintaan

masyarakat untuk tindakan segera

commit to user S = AH + DL + CM + BR

Keterangan :

1. AH (Aspek Hukum)

Adanya peraturan perundang-undangan atau persyaratan lainnya (misal persyaratan internal Bayer) yang mengatur. Jika ada yang mengatur, maka AH = 4

2. DL (Dampak Lingkungan)

Diisi dampaknya terhadap lingkungan. Misalnya polusi terbatas di Plant, maka DL = 1

3. CM (Cedera pada manusia dan pengaruh kesehatan) Terdapat satu laporan kecelakaan di Plant, maka CM = 1 4. BR (Business and reputation)

Bila terdapat beberapa laporan keluhan dari masyarakat dan harus memberikan penjelasan kepada media local, maka BR = 1

Untuk perhitungan Risk Value didapat dari perhitungan : RV = P x S

Menurut PT. Bayer Indonesia - Bayer CropScience penetapan aspek penting lingkungan dan keselamatan bila :

1. Risk Value RV ≥ 115

2. Pada evaluasi aspek lingkungan dan keselamatan terdapat AH dengan nilai 4 artinya terdapat peraturan perundangan dan peraturan internal Bayer yang mensyaratkan untuk dipenuhi.

commit to user 41 BAB IV

HASIL DAN PEMBAHASAN

A. Hasil Penelitian

PT. Bayer Indonesia - Bayer CropScience merupakan perusahaan kimia yang bergerak dalam bidang produksi dan pemasaran produk-produk perlindungan dan pengatur tumbuh tanaman yang meliputi insektisida, fungisida, herbisida, dan pestisida perlindungan tanaman (Crop Protection).

Dalam melakukan peningkatan program-program keselamatan dan kesehatan kerja PT. Bayer Indonesia - Bayer CropScience membuat suatu kebijakan untuk melaksanakan identifikasi bahaya dan penilaian risiko agar kondisi bahaya di seluruh wilayah perusahaan dapat diidentifikasi dan dilakukan penilaian risiko. Selain itu PT. Bayer Indonesia - Bayer CropScience juga melakukan identifikasi bahaya, aspek lingkungan dan penilaian risiko terhadap lingkungan sekitar. Hal itu disebabkan karena PT. Bayer Indonesia - Bayer CropScience sangat mengedepankan keselamatan dan kesehatan baik untuk tenaga kerja, customer, dan juga lingkungan. Sehingga diharapkan dapat mengurangi terjadinya insiden, kerusakan, dan kerugian berkaitan dengan kegiatan operasional di perusahaan dan menjalankan program perbaikan secara berkelanjutan untuk mencapai tujuan dari keselamatan dan kesehatan kerja yaitu zero accident (nihil kecelakaan). Proses produksi di PT.

Bayer Indonesia - Bayer CropScience dibagi menjadi tiga yaitu

commit to user

memformulasi pestisida dalam bentuk gel (granule), serbuk (powder), dan cairan (liquid).

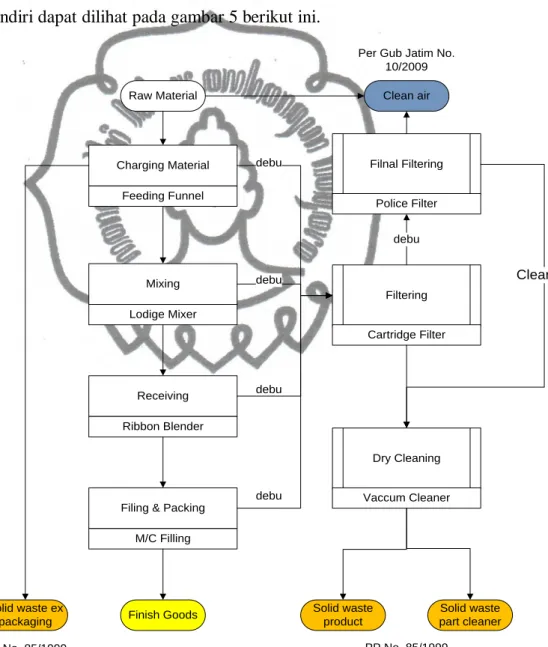

Disini penulis akan membahas khusus untuk produk powder yang di produksi di area WP Plant. Pada bagian powder ini PT. Bayer Indonesia - Bayer CropScience menghasilkan produk powder antara lain Antracol, Trivia, Confidor WP, Servin, Larvin, dan Melodi Duo. Masing-masing produk mempunyai spesifikasi dan kegunaan masing-masing. Pada proses produksi ini dilakukan persiapan bahan baku (raw material) sampai persiapan mesin-mesin. Kita ambil contoh proses pembuatan Antracol 70 WP, Antracol merupakan produk fungisida. Bahan baku Antracol adalah Antracol teknik dan juga kaolin yang berfungsi sebagai zat pengisi dari produk tersebut.

Sebelum melakukan proses produksi terlebih dahulu dilakukan pemeriksaan pada peralatan yang akan digunakan, contohnya mesin-mesin formulasi, mesin pencampur, mesin packaging, pemeriksaan tersebut dilakukan sendiri oleh karyawan yang akan melakukan proses produksi tersebut. Pada proses formulasi dilakukan pada lantai 3 gedung WP Plant.

Proses formulasi yang pertama dilakukan adalah pembersihan Mahle (alat pencampuran bahan-bahan) dari debu-debu atau sisa produk sebelumnya.

Kemudian dilakukan pembersihan pada filter-filter yang ada di Mahle tersebut dengan mengukur velocity, jika kurang dari 0,5 kg/cm maka filter harus diganti. Kemudian dilakukan pemeriksaan raw material yaitu dengan memeriksa identitas bahan dengan jelas dan benar, lot number harus sesuai dengan MO (Manufacturing Order). Pengisian material yang

commit to user

dibutuhkan untuk Antracol yaitu kaolin sebagai zat pengisi dari produk ini dan propineb sebagai bahan aktifnya. Bahan- bahan yang akan digunakan sesuai dengan kebutuhan produksi, dalam hal ini Antracol membutuhkan 350 kg bahan tehnical dan ± 70 kg kaolin. Setelah proses penimbangan dilakukan proses pencampuran material dengan dimasukkan pada Mahle V101. Pengisian bahan-bahan dilakukan pada mahle hopper, dilakukan secara bergantian antara tehnical dan bahan pengisi.

Raw material tersebut selanjutnya akan masuk pada feeding funnel atau lorong yang berfungsi sebagai tempat menunggu proses pencampuran. Proses pencampuran disini materialnya berbentuk powder maka pada setiap mesin mahle dipasang sistem exhauster untuk mencegah debu dari material mengenai tenaga kerja. Sistem exhauster ini berfungsi mengisap debu-debu yang berasal dari material tersebut. Sistem exhauser dialirkan menuju police dust filter, dalam police dust filter ini dilakukan penyaringan antara debu dengan udara, setelah melalui proses penyaringan udara akan di transfer ke carbon aktif untuk dinetralkan kemudian dibuang ke lingkungan bebas. Proses selanjutnya yaitu pencampuran material yang dilakukan di mesin mixer RM-10 memerlukan waktu 3 menit, setelah itu di transfer ke Ribbon Blender. Pada proses transfer antara mixer menuju Ribbon blender memerlukan waktu 5 menit. Peralatan mixer tersebut terletak pada lantai 2 yang disebut area lodige mixer RM-10 memiliki kapasitas 400 kg dan RM-31 memiliki kapasitas 1000 kg. Dalam lodige dipasang metal detector yang berguna untuk mendeteksi adanya logam- logam dalam material. Apabila ada logam-logam akan dipisahkan secara otomatis. Dalam lodige juga diberi gas nitrogen sebagai pengikat oksigen

commit to user

yang berlebihan sehingga menghindari terjadinya ledakan atau kebakaran.

Setelah dari Ribbon blender dilakukan analisa di laboratorium pada bahan- bahan yang telah dicampur.

Setelah hasil analisa dilakukan dan sesuai dengan standart yang diijinkan maka proses akan dilanjutkan kembali. Pengambilan sampel dilakukan jika pengisian telah dilakukan 3 kali, atau sesuai dengan kuota dari Mixer RA-10. Pada ribbon blender ini terdapat safety key yang berfungsi mengamankan Ribbon blender agar tidak dibuka sembarangan.

Ribbon blender ini digunakan sebagai tempat penyimpanan atau tempat sementara sebelum proses packaging dilakukan. Setelah dari Ribbon blender maka bahan akan dilanjutkan pada proses packaging. Dalam hal ini Antracol dikemas dalam kemasan yang sesuai kebutuhan. Mesin yang digunakan dalam proses packaging ini adalah jenis mesin Wolf 1 yang digunakan untuk mengemas produk dengan ukuran 15gr, 50gr, 100gr, 250gr, dan 1kg. Kemasan dari produk Antracol ini terbuat dari alumunium foil. Disetiap kemasan terdapat nomor bathc dan diganti setiap 60 batch.

Nomor bathc itu digunakan untuk identitas setiap produk dan memantau produk apabila suatu saat terjadi komplain. Pada proses filling dilakukan penimbangan pada kemasan dalam bentuk yang diinginkan dan diberi toleransi 1-2 gr, ini berfungsi untuk mengurangi risiko kurangnya netto pada proses pengisian produk.

Jika terdapat bag yang kurang dari berat yang ditentukan maka secara otomatis akan terlempar keluar dari proses yang kemudian akan diproses kembali. Kecepatan pengisan bag disesuaikan dengan jumlah netto yang akan dibuat. Ini dilakukan untuk menjaga kualitas dari produk

commit to user

yang dihasilkan. Setelah lulus dari penimbangan per bag maka dilanjutkan pada proses pengepakan pada kardus. Untuk mengecek kembali netto sesuai yang diinginkan maka kerdus ditimbang lagi. Kemudian barang- barang atau finish good diangkut dan dibawa ke gudang logistik untuk menunggu pengedaran atau distribusi produk. Untuk proses produksinya sendiri dapat dilihat pada gambar 5 berikut ini.

Raw Material

Charging Material Feeding Funnel

Mixing Lodige Mixer

Receiving Ribbon Blender

Filing & Packing M/C Filling

Finish Goods

Filtering

Cartridge Filter Filnal Filtering

Police Filter

Dry Cleaning

Vaccum Cleaner

Solid waste product Solid waste ex

packaging

Clean air

debu

debu

debu

Cleaning

debu

debu

Solid waste part cleaner Per Gub Jatim No.

10/2009

PP No. 85/1999 PP No. 85/1999

Gambar 5. Proses Produksi Powder

Sumber : PT. Bayer Indonesia - Bayer CropScience, 2011