LAPORAN KERJA PRAKTEK

PT. PERTAMINA (PERSERO) RU VI BALONGAN INDRAMAYU

PERIODE 1 Juli 2016 – 31 Juli 2016

“Evaluasi Kinerja Heat Exchanger 22-E-103 pada Hydrogen Plant”

DISUSUN OLEH :

Nurkhatimah Utami (14 2013

73)

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

INSTITUT TEKNOLOGI NASIONAL

BANDUNG

2017

LEMBAR PENGESAHAN LAPORAN KERJA PRAKTEK

PT. PERTAMINA (PERSERO) RU VI BALONGAN INDRAMAYU, JAWA BARAT

Periode 1 Juli 2016 – 31 Juli 2016

Disusun oleh :

Nurkhatimah Utami (14 2013 073)

LEMBAR PENGESAHAN

Bandung, Januari 2017 Telah diperiksa dan disetujui oleh:

Koordinator Kerja Praktek Pembimbing

Marthen Luther Doko, Ir., M.T Maya Ramadianti Mussadi, Ir., M.T., Ph.D.

ABSTRAK

PT. Pertamina saat ini memiliki enam kilang yang tersebar di berbagai daerah di Indonesia. Salah satunya adalah PT. Pertamina (Persero) RU-VI Balongan yang berlokasi di Kecamatan Balongan, Kabupaten Indramayu – Jawa Barat. PT. Pertamina RU-VI Balongan merupakan unit pengolahan minyak yang dibangun untuk memenuhi kebutuhan Bahan Bakar Minyak (BBM) di daerah Jakarta dan Jawa Barat. Kilang ini dirancang untuk mengolah bahan baku minyak mentah Duri dan minyak Minas. Bahan baku tersebut diolah sehingga menghasilkan produk baik berupa BBM maupun non-BBM. Proses Utama pada pengolahan minyak bumi di PT. Pertamina RU-VI Balongan dapat dipisahkan menjadi empat seksi, yaitu:

Hydro Skimming Complex (HSC) yang terdiri dari Distilation Treating Unit (DTU) dan Naphta Processing Unit (NPU); Distilation and Hydrotreating Complex (DHC) yang terdiri

dari Atmospheric Residue Hydrodemetallization Unit (AHU) dan Hydro Treating Unit (HTU); Residue Catalytic Cracker (RCC) Complex yang terdiri dari Residue Catalytic

Cracker Unit (RCU) dan Light End Unit (LEU); dan Propylene Olefin Complex (POC) yang

ABSTRACT

PT . Pertamina currently has six refineries scattered in various regions in Indonesia. One refinery is PT . Pertamina (Persero) RU-VI Balongan located in District Balongan, Indramayu - West Java . PT . Pertamina RU-VI Balongan an oil processing unit that is built to meet the needs of fuel oil (BBM) in Jakarta and West Java . This refinery is designed to process raw materials Duri crude oil and oil Minas. The raw material is processed to produce a product in the form of fuel and non - fuel . Main process in petroleum processing in PT . Pertamina RU-VI Balongan can be separated into four sections , namely: Hydro Skimming Complex (HSC), which consists of Treating Distillation Unit (DTU) and naphtha Processing Unit (NPU); Distillation and Hydrotreating Complex (DHC), which consists of Atmospheric Residue Hydrodemetallization Unit (AHU) and Hydro Treating Unit (HTU); Residue Catalytic Cracker (RCC) Complex consisting of Residue Catalytic Cracker Unit (RCU) and Light End Unit (LEU); and Propylene Olefin Complex (POC) which consists of Olefins Conversion Unit (OCU) and Poly Propylene Unit (PPU).

KATA PENGANTAR

Segala puji bagi Allah swt. yang telah memberikan rahmat serta hidayah-Nya sehingga kami dapat melaksanakan kerja praktek di PT. PERTAMINA (PERSERO) RU VI Balongan dan menyelesaikan laporan kerja praktek ini.

Pada kesempatan ini penulis ingin mengucapkan terima kasih yang sebesar-besarnya atas doa, bimbingan, dan bantuan yang telah diberikan. Ucapan terima kasih ini akan penulis sampaikan kepada:

1 Orang tua dan keluarga atas doa-doa yang tak pernah putus dipanjatkan untuk kesuksesan penulis serta dorongan semangat dan dukungannya selama ini.

2 Bapak Jono Suhartono, S.T.,M.T selaku Ketua Jurusan Teknik Kimia ITENAS

3 Bapak Marthen Luther Doko, Ir., M.T. selaku Koordinator Kerja Praktek

4 Ibu Maya Ramadianti Mussadi, Ir., M.T., Ph.D. selaku Dosen Pembimbing Kerja Praktek Jurusan Teknik Kimia ITENAS

5 Bapak Sumarno selaku Lead of Process Engineering PT. PERTAMINA (PERSERO) RU VI Balongan

6 Bapak Harun Al Rasyid selaku Pembimbing Kerja Praktek di PT PERTAMINA (PERSERO) RU VI Balongan

7 Bapak Yanto yang telah memberikan bimbingan, penjelasan, dan kemudahan dalam pelaksanaan kerja praktek di PT PERTAMINA (PERSERO) RU VI Balongan

8 Seluruh karyawan di PT PERTAMINA (PERSERO) RU VI Balongan yang telah berkenan meluangkan waktunya untuk menjelaskan proses di lapangan pada saat orientasi selama pelaksanaan kerja praktek 9 Teman-teman angkatan 2013 Jurusan Teknik Kimia ITENAS Bandung yang telah

banyak memberikan dukungan dan do’a kepada penulis.

10 Semua pihak yang turut membantu penulis dalam penyusunan Laporan Kerja Praktek baik secara langsung maupun tidak langsung yang tidak dapat kami sebutkan satu persatu.

Penulis menyadari bahwa di dalam penyusunan laporan kerja praktek ini masih banyak terdapat kekurangan-kekurangan baik dari segi materi maupun penyajiannya. Oleh karena itu, dengan segala kerendahan hati, penulis mengharapkan kritik dan saran yang membangun. Akhir kata, penulis berharap semoga laporan ini dapat memberikan manfaat bagi pembaca.

Bandung, Januari 2017

DAFTAR ISI

ABSTRAK i

KATA PENGANTAR iii

DAFTAR ISI v

DAFTAR TABEL vii DAFTAR GAMBARviii BAB I PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Tujuan Kerja Praktek 1 1.3 Manfaat Kerja Praktek 2

1.4 Ruang Lingkup Kerja Praktek 2

1.5 Waktu Pelaksanaan Kerja Praktek 3 BAB II TINJAUAN PUSTAKA 4

2.1 Sejarah Singkat PT. PERTAMINA (Persero) 4 2.2 Logo, Slogan, Visi dan Misi Perusahaan 4 2.2.1 Visi dan Misi PT. PERTAMINA (Persero) 4

2.2.2 Logo dan Slogan PT. PERTAMINA (Persero) 5 BAB III TINJAUAN UMUM PERUSAHAAN 6

3.1 Sejarah Singkat PT PERTAMINA (Persero) RU VI Balongan6

3.2 Logo, Slogan, Visi dan Misi PT. PERTAMINA (Persero) RU VI Balongan 6 3.2.1 Visi dan Misi PT. PERTAMINA (Persero) RU VI Balongan 6

3.2.2 Logo, Slogan PT. PERTAMINA (Persero) RU VI Balongan 7 3.3 Tata Letak PT. PERTAMINA (Persero) RU VI Balongan 7

3.4 Struktur Organisasi PT. PERTAMINA (Persero) RU VI Balongan 8 BAB IV PROSES PRODUKSI 9

4.1.1 Hydro Skimming Complex (HSC) 9

4.1.1.1 Distillation Treating Unit (DTU) 9 4.1.1.2 Naphta Processing Unit (NPU) 10

4.1.2 Distillation & Hydrotreating Complex Unit (DHC) 11

4.1.2.1 Atmospheric Residue Hydrodemetallization Unit (DHC) 11 4.1.2.2 Hydro Treating Unit (HTU) 12

4.1.3 Residue Catalytic Complex Unit (RCC) 13 4.1.3.1 Residue Catalytic Cracker Unit 14 4.1.3.2 Light End Unit (LEU) 14

4.1.4 Propylene Olefin Complex (POC) 15

BAB V UTILITAS DAN PENGOLAHAN LIMBAH 17 5.1 Utilitas 17

5.2 Pengolahan Limbah 17 5.2.1 Limbah 17

5.2.2 Limbah Cair/Waste Water Treatment (Unit 63) 17 5.2.3 Pengolahan Limbah Padat 18

5.2.4 Pengolahan Limbah Gas 18

BAB VI KESELAMATAN DAN KESEHATAN KERJA 19 BAB VII PENUTUP 21

7.1 Simpulan 21 7.2 Saran 22

LAMPIRAN 23

DAFTAR TABEL

DAFTAR GAMBAR Gambar 2.1 Logo PT. PERTAMINA (Persero) 5

Gambar 3.1 Logo Unggulan PT. PERTAMINA (Persero) RU VI Balongan 7 Gambar 3.2 Letak Geografis PT. PERTAMINA (Persero) RU VI Balongan 8

BAB I PENDAHULUAN 1.1 Latar Belakang

Di indonesia, minyak bumi diolah oleh PT. PERTAMINA (Persero) yang terangkum dalam Unit Pengolahan (Refinery Unit). Dalam mengemban tugasnya, PERTAMINA mengoperasikan beberapa Refinery Unit, antara lain RU I pangkalan Brandan, RU II Dumai, RU III Plaju, RU IV Cilacap, RU V Balikpapan, RU VI Balongan dan yang terbaru, RU VII Kasim. Salah satu Unit Pengolahan handal yang dimiliki PT. Pertamina (Persero) adalah Refinery Unit VI Balongan merupakan kilang keenam dari tujuh kilang Direktorat Pengolahan PT Pertamina (Persero) dengan kegiatan bisnis utamanya adalah mengolah minyak mentah (crude oil) menjadi produk-produk BBM (Bahan Bakar Minyak), Non BBM, dan Petrokimia. Refinery Unit VI Balongan mulai beroperasi sejak tahun 1994. Bahan baku yang diolah di Kilang Refinery Unit VI Balongan adalah minyak mentah Duri dan Minas yang berasal dari Propinsi Riau. Pertamina Refinery Unit VI juga memiliki beberapa unit-unit yang menjadi andalan seperti CDU, ARHDM, NPU, H2Plant, ROPP, LEU, Platformer, HTU, CCU dan lain-lain. Dengan produkproduk unggulan seperti Premium, Pertamax, Pertamax Plus, Solar, Pertamina DEX, LPG, Propylene.

Berdasarkan uraian ini terlihat bahwa sektor Peminyakan merupakan subjek pembelajaran lapangan yang sangat penting dan baik bagi mahasiswa khususnya Teknik Kimia untuk melihat aplikasi dari proses pembelajaran selama dikampus dengan objek yang tepat sebagai media pembelajaran itu adalah PT Pertamina (Persero) Refinery Unit VI Balongan dengan tujuan, mahasiswa dapat melihat langsung kasus-kasus proses kimia aktual yang terjadi dilapangan dan dapat mengenali bentuk-bentuk peralatan serta mengetahui fungsi dan cara kerjanya sebagai media pembelajaran sebelum memasuki dunia pekerjaan pasca kampus.

1.2 Tujuan Kerja Praktek

Tujuan dari pelaksanaan kerja praktek di PT. PERTAMINA (PERSERO) Refinery Unit VI Balongan ini adalah sebagai berikut :

1. Mendapatkan pengalaman dalam suatu lingkungan kerja dan mendapat peluang untuk berlatih menangani permasalahan dalam pabrik.

2. Menambah wawasan aplikasi keteknikkimiaan dalam bidang industri

1.3 Manfaat Kerja Praktek

Manfaat dari kegiatan kerja praktek inia adalah sebagai berikut :

1. Bagi Perguruan Tinggi

Sebagai tambahan referensi khususnya mengenai perkembangan industri di Indonesia maupun proses dan teknologi yang mutakhir, dan dapat digunakan oleh pihak-pihak yang memerlukan.

2. Bagi Perusahaan

Hasil analisa dan penelitian yang dilakuan selama kerja praktek dapat menjadi bahan masukan bagi perusahaan untuk menentukan kebijakan perusahaan di masa yang akan datang.

3. Bagi mahasiswa

Mahasiswa dapat mengetahui secara lebih mendalam tentang kenyataan yang ada dalam dunia industri sehingga nantinya diharapkan mampu menerapkan ilmu yang telah didapat dalam bidang industri.

1.4 Ruang Lingkup Kerja Praktek

Materi umum yang kami pelajari antara lain :

1. Pengenalan Proses Pengolahan, meliputi :

Jenis proses pengolahan yang diterapkan

Diagram alir proses pengolahan

Macam dan jenis produk yang dihasilkan

Kapasitas produksi 2. Peralatan utama yang digunakan

3. Alat kontrol : performance dan cara kerja 4. Pemeliharaan, terutama dari bahaya korosi 5. Sistem utilitas, meliputi :

Unit pengolahan air untuk industri

Unit pengadaan steam (uap) dan sistem pendingin

Utilitas pendukung lainnya (Pengadaan energi, listrik, dll) Materi Khusus yang kami pelajari adalah :

Evaluasi Kinerja Heat Exchanger 22 – E – 103 pada Hydrogen Plant 1.5 Waktu Pelaksanaan Kerja Praktek

Kerja praktek dilaksanakan di PT. PERTAMINA (PERSERO) Refinery Unit VI Balongan pada tanggal 1 Juli s/

BAB II

TINJAUAN PUSTAKA 2.1 Sejarah Singkat PT. PERTAMINA (Persero)

Setelah kemerdekaan Indonesia, terjadi beberapa perubahan pengelolaan perusahaan minyak di Indonesia. Pada tanggal 10 Desember 1957, atas perintah Mayjen Dr. Ibnu Soetowo, PT EMTSU diubah menjadi PT Perusahaan Minyak Nasional (PT PERMINA). Kemudian dengan PP No. 198/1961 PT PERMINA dilebur menjadi PN PERMINA. Pada tanggal 20 Agustus 1968 berdasarkan PP No. 27/1968, PN PERMINA dan PN PERTAMINA dijadikan satu perusahaan yang bernama Perusahaan Pertambangan Minyak dan Gas Bumi Negara (PN PERTAMINA). Sebagai landasan kerja baru, lahirlah UU No. 8/1971 pada tanggal 15 September 1971. Sejak itu, nama PN PERTAMINA diubah menjadi PT. PERTAMINA, dan dengan PP No. 31/2003 PT. PERTAMINA menjadi (Persero), yang merupakan satu-satunya perusahaan minyak nasional yang berwenang mengelola semua bentuk kegiatan di bidang industri perminyakan di Indonesia.

Untuk mencapai sasaran dan menghadapi tantangan terutama di dalam negeri, PT. Pertamina (Persero) membangun unit pengolahan minyak di berbagai wilayah di Indonesia. Saat ini PT. Pertamina (Persero) telah mempunyai enam buah kilang, yaitu :

Tabel 2.1 Kapasitas Produksi Kilang PT. PERTAMINA (Persero) No Unit Pengolahan Kapasitas (MBSD)

1 RU II Dumai 170.0 2 RU III Plaju 133.7 3 RU IV Cilacap 348.0 4 RU V Balikpapan 260.0 5 RU VI Balongan 125.0 6 RU VII Kasim 10.0

2.2 Logo, Slogan, Visi dan Misi Perusahaan 2.2.1 Visi dan Misi PT. Pertamina (Persero)

Visi dan misi PERTAMINA (Persero) adalah sebagai berikut: Visi:

Menjadi Perusahaan Energi Nasional Kelas Dunia. Misi:

Menjalankan usaha minyak, gas, serta energi baru dan terbarukan secara terintegrasi, berdasarkan prinsip-prinsip komersial yang kuat.

2.2.2 Logo dan Slogan PT. PERTAMINA (Persero)

Slogan RENEWABELE SPIRIT yang diterjemahkan menjadi “SEMANGAT TERBARUKAN”. Dengan slogan ini diharapkan perilaku seluruh jajaran pekerja akan berubah menjadi enterpreneur dan custumer oriented, terkait dengan persaingan yang sedang dan akan dihadapi perusahaan.

GAMBAR 2.1 LOGO PT. PERTAMINA (PERSERO) Arti Logo :

1. Elemen logo membentuk huruf P yang secara keseluruhan merupakan representasi bentuk panah, dimaksudkan sebagai PERTAMINA yang bergerak maju dan progresif 2. Warna – warna yang berani menunjukkan langkah besar yang diambil

PERTAMINA dan aspirasi perusahaan akan masa depan yang lebih positif dan dinamis dimana:

Biru : mencerminkan handal, dapat dipercaya dan bertanggung jawab

Hijau : mencerminkan sumber daya energi yang berwawasan lingkungan

Merah : mencerminkan keuletan dan ketegasan serta keberanian dalam menghadapi berbagai macam kesulitan

BAB III

TINJAUAN UMUM PERUSAHAAN 3.1 Sejarah Singkat PT. PERTAMINA (Persero) RU VI Balongan

Kilang Balongan adalah merupakan kilang yang dirancang untuk mengolah minyak mentah jenis Duri (80%). Unit RCC ini merupakan unit terpenting di kilang PT. Pertamina (Persero) RU VI Balongan, yang mengubah residu (sekitar 62 % dari total feed) menjadi minyak ringan yang lebih berharga. Kapasitas unit ini yang sekitar 83.000 BPSD merupakan yang terbesar di dunia untuk saat ini. Produksi kilang minyak Balongan berjumlah kurang lebih 34 % dari bahan bakar minyak yang dipasarkan di Jakarta dan sekitarnya. Dasar pemikiran didirikannya kilang RU VI Balongan untuk memenuhi kebutuhan BBM yaitu:

1. Pemecahan permasalahan minyak mentah (Crude) Duri.

2. Antisipasi kebutuhan produk BBM nasional, regional, dan internasional. 3. Peluang menghasilkan produk dengan nilai tambah tinggi.

Daerah Balongan dipilih sebagai lokasi kilang dan proyek kilang yang dinamakan proyek EXOR I (Export Oriented Refinery I) dan dirikan pada tahun 1991. Pada perkembangan selanjutnya, pengoperasian kilang tersebut diubah namanya Pertamina

Refinery Unit VI Balongan. Start Up kilang PT. Pertamina (Persero) RU VI Balongan

dilaksanakan pada bulan Oktober 1994 dan diresmikan oleh Presiden Soeharto pada tanggal 24 Mei 1995.

3.2 Logo, Slogan, Visi dan Misi PT. PERTAMINA (Persero) RU VI Balongan 3.2.1 Visi dan Misi PT. Pertamina (Persero) RU VI Balongan

Visi dan misi PERTAMINA RU VI Balongan adalah sebagai berikut: Visi:

Menjadi Kilang Terkemuka di Asia Tahun 2025 Misi:

“Mengolah crude dan naptha untuk memproduksi BBM, BBK, Residu, NBBM dan Petkim secara tepat jumlah, mutu, waktu dan berorientasi laba serta berdaya saing tinggi untuk memenuhi kebutuhan pasar.”

“Mengoperasikan kilang yang berteknologi maju dan terpadu secara aman, handal, efisien dan berwawasan lingkungan.”

“Mengelola aset RU VI Balongan secara profesional yang didukung oleh sistem manajemen yang tangguh berdasarkan semangat kebersamaan, keterbukaan dan prinsip saling menguntungkan.”

3.2.2 Logo dan Slogan PT. PERTAMINA (Persero) RU VI Balongan

Slogan dari PT. Pertamina (Persero) adalah “Renewable Spirit” atau “Semangat Terbarukan”.

Gambar 3.1 Logo Unggulan PT PERTAMINA (Persero) RU VI Balongan

Logo PT Pertamina (Persero) RU VI memiliki makna sebagai berikut: 1. Lingkaran : fokus ke bisnis inti dan sinergi

2. Gambar : konstruksi regenerator dan reaktor di unit RCC yang menjadi ciri khas dari PT. Pertamina (Persero) RU VI Balongan

3. Warna :

a. Hijau : berarti selalu menjaga kelestarian lingkungan hidup

b. Putih : berarti bersih, profesional, proaktif, inovatif dan dinamis dalam setiap tindakan yang selalu berdasarkan kebenaran

c. Biru : berarti loyal kepada visi PT Pertamina (Persero) d. Kuning : berarti keagungan PT Pertamina (Persero) RU VI 3.3 Tata Letak PT. PERTAMINA (Persero) RU VI Balongan

RU-VI merupakan kilang minyak yang beroperasi di Desa Balongan, Kecamatan Balongan, Kabupaten Indramayu, Jawa Barat. Letaknya kurang lebih 40 km ke arah barat laut Cirebon. Area kilang terdiri dari :

• Sarana kilang : 250 ha daerah konstruksi kilang : 200 ha daerah penyangga

Untuk keamanan, area perkantoran terletak cukup jauh dari unit-unit yang memiliki resiko bocor atau meledak, seperti RCC, ARHDM, dll. Unit-unit yang berisiko diletakkan di tengah-tengah kilang. Unit terdekat dengan area perkantoran adalah unit utilitas dan tangki-tangki yang berisi air sehingga relatif aman.

Gambar 3.2 Letak Geografis PT. PERTAMINA (Persero) RU VI Balongan

Gambar 3.3 Struktur Organisasi PT. PERTAMINA (Persero) RU VI Balongan

BAB IV

PROSES PRODUKSI

4.1 Uraian Proses Produksi

Proses utama yang digunakan PT. Pertamina (Persero) RU-VI Balongan dalam mengolah crude oil adalah sebagai berikut:

1. Hydro Skimming Complex (HSC). Unit ini terdiri dari Distillation Treating Unit

(DTU) dan Naphtha Processing Unit (NPU).

2. Distillation and Hydrotreating Complex (DHC). Unit ini terdiri dari Atmospheric

Residue Hydrodemetallization Unit (AHU) dan Hydro Treating Unit (HTU).

3. Residue Catalytic Cracker Complex (RCC Complex). Unit ini terdiri dari dua unit, yaitu unit Residue Catalytic Unit (RCU) dan Light End Unit (LEU).

4. Propylene Olefin Complex (POC). Unit ini memiliki kemampuan memproduksi

Polymer Grade Propylene dengan kemurnian minimum 99,6% mol.

4.1.1 Hydro Skimming Complex (HSC) 4.1.1.1 Distillation Treating Unit (DTU)

Unit 11: Crude Distillation Unit (CDU)

Crude Distillation Unit (CDU) merupakan primary processing dan dibangun untuk

mengolah campuran minyak Indonesia sebesar 125.000 BPSD (828,1 m3/jam). Campuran

minyak mentah yang digunakan pada saat ini terdiri dari 60% crude oil Duri dan 40% crude

oil Minas dalam rangka optimalisasi kilang RU-VI, sebelumnya digunakan 80% crude oil

Duri dan 20% crude oil Minas.

Produk-produk yang dihasilkan dari CDU antara lain fraksi gas, naphta, kerosene,

Light Gas Oil (LGO), Heavy Gas Oil (HGO), dan Atmospheric Residue. CDU merupakan

proses awal pengolahan minyak bumi (crude oil) sebelum diolah lagi pada unit selanjutnya, oleh karena itu sebagian residunya diproses lagi pada unit AHU/ARHDM dan sebagian lagi langsung ke unit RCC.

Unit CDU terdiri dari dua seksi, yaitu:

1. Seksi Crude Distillation, yang dirancang untuk mendistilasi campuran crude oil dan menghasilkan distilat overhead terkondensasi, gas oil dan residu.

2. Seksi Overhead fraksinasi dan Stabilizer, yang dirancang untuk distilasi lanjutan kondensat overhead menjadi gas-gas ringan , naphta dan kerosene.

Unit 23: Amine Treatment Unit

Unit ini berfungsi untuk mengolah sour offgas dan menghilangkan kandungan H2S

yang terdapat dalam sour offgas. H2S diserap dengan menggunakan larutan MDEA

(methyl diethanol amine) sebagai larutan penyerap. Kadar larutan MDEA yang digunakan adalah 2 kmol/m3. Pada unit ini diharapkan kandungan H

2S produk tidak melebihi 50

ppm.

Unit ini terdiri dari tiga alat utama, yaitu:

1. Offgas absorber, berfungsi untuk mengolah offgas yang berasal dari CDU, AHU, GO-HTU, dan LCO-HTU. Hasilnya digunakan untuk fuel gas system sebagai bahan bakar kilang dan sebagai umpan gas Hydrogen Plant. Kapasitasnya sebesar 18.522 Nm3/jam

2. RCC Unsaturated Gas Absorber, berfungsi untuk mengolah sour gas dari unit RCC dan hasilnya dialirkan ke fuel gas system dan sebagai umpan Hydrogen Plant. Kapasitasnya sebesar 39.252 Nm3/jam.

3. Amine regenerator, berfungsi untuk meregenerasi larutan amine setelah digunakan dalam kedua absorber di atas dengan kapasitas 100% gas yang keluar. Hasilnya berupa larutan amine yang kadar sulfurnya sedikit (lean amine) dan siap dipakai kembali. Kemudian juga disediakan fasilitas make up yang digunakan sebagai antisipasi hilangnya senyawa MDEA karena terbawa oleh sour gas.

Unit 24: Sour Water Stripper Unit.

Sour Water Stripper adalah unit pengolahan air buangan dari unit-unit lain yang masih

mengandung H2S dan NH3. Produk yang dihasilkan dari unit ini adalah treated water yang

ramah lingkungan dan dapat digunakan kembali untuk proses lainnya. Selain itu juga dihasilkan offgas yang kaya H2S dan NH3 yang dibakar di incinerator.

4.1.1.2 Naphta Processing Unit (NPU)

NPU merupakan proyek baru PT. Pertamina RU-VI Balongan yang dikenal dengan Proyek Langit Biru Balongan (PLBB). Unit ini disusun oleh tiga unit, yaitu Naphtha

Hydrotreating Unit/NTU (Unit 31), Platfoming/PLT – Continious Catalyst Cracking (Unit

32), dan Penex/PNX (Unit 33).

Unit 31: Naphtha Hydrotreating Unit (NTU)

Unit Naphta Hydrotreating Process (NTU) didesain untuk mengolah naphtha dengan kapasitas 52.000 BPSD atau (345 m3/jam) dari straight run naphtha.

Unit NHDT merupakan proses pemurnian katalitik dengan memakai katalis dan menggunakan aliran gas H2 murni untuk merubah kembali sulfur organik, O2, dan N2 yang

terdapat dalam fraksi hidrokarbon. Selain itu unit NTU juga berfungsi untuk pemurnian dan penghilangan campuran metal organik dan campuran olefin jenuh. Oleh karena itu, fungsi utama dari NTU dapat disebut juga sebagai operasi pembersihan.

Unit 32: Platforming (PLT)

Unit proses Platforming didesain untuk memproses 29.000 BPSD (192 m3/jam) heavy

hydrotreated naphtha yang diterima dari unit proses NHDT (facility code 31). Tujuan unit

proses platforming adalah untuk menghasilkan aromatik dari naphtha dan parafin untuk digunakan sebagai bahan bakar kendaraan bermotor (motor fuel) karena memiliki angka oktan yang tinggi (>98). Unit Platforming terdiri atas seksi reactor, seksi net gas compressor, seksi debutanizer, dan seksi recovery plus. Net gas (hidrogen) dari unit proses CCR

Platforming ditransfer untuk digunakan pada unit proses NHT (Naphtha Hydrotreating) dan

unit Penex.

Continuous Catalyst Regeneration (CCR)

Tugas unit CCR adalah untuk meregenerasi katalis yang telah terdeaktivasi akibat reaksi reforming pada seksi platforming. Dalam seksi reaksi tersebut, katalis reforming terdeaktivasi lebih cepat karena coke menutupi katalis dengan laju yang lebih cepat. Oleh sebab itu, pemulihan kembali aktivitas dan selektivitas katalis dalam seksi regenerasi katalis akan memastikan kontinuitas reaksi platforming. Dengan cara ini reaksi platforming akan tetap kontinyu beroperasi, karena katalis diregenerasi secara kontinyu.

Unit 33 : Penex

Tujuan unit Penex (Pentane Heptane Isomerization) adalah melakukan proses

catalytic isomerization dari pentana, hexana dan campuran dari CCR Regeneration Process Unit. Reaksi yang terjadi menggunakan hidrogen pada tekanan atmosfer, dan berlangsung di fixed bedcatalyst pada pengoperasian tertentu yang dapat mengarahkan proses isomerisasi

dan meminimisasi proses hydrocracking.

4.1.2 Distillation & Hydrotreating Complex Unit (DHC)

4.1.2.1 Atmospheric Residue Hydrodemetallization Unit (Unit 12 dan 13)

Unit AHU merupakan unit yang mengolah Atmospheric Residue dari Crude

disiapkan sebagai umpan (feed) untuk Residue Catalytic Cracker (RCC). Selain DMAR, juga dihasilkan produk lain seperti offgas, naphtha, kerosene, dan gas oil.

Unit AHU beroperasi dengan kapasitas 58.000 BPSD (384 m3/jam). Selain mengolah

residu, unit ini juga berfungsi untuk mengurangi pengotor yang tidak diinginkan seperti sulfur, nitrogen, Micro Carbon Residue (MCR), dan terutama logam nikel (Ni) dan vanadium (V) secara permanen. Selain menyingkirkan pengotor, di ARHDM pun terjadi reaksi-reaksi perengkahan sehingga minyak yang dihasilkan memiliki titik didih dan viskositas yang lebih rendah.

Unit AHU terdiri dari dua train yang diberi nomor 12 dan 13. Masing-masing train memiliki tiga buah reaktor yang disusun secara seri, sedangkan fraksinator yang hanya satu digunakan bersama-sama.

Pada reaktor-reaktor ARHDM terjadi reaksi-reaksi hidrogenisasi dan perengkahan. Reaksi tersebut terjadi dengan bantuan katalis. Katalis yang digunakan berbentuk pellet kecil, terbuat dari alumina base yang mengandung logam aktif seperti cobalt, nikel , dan

molybdenum. Tipe katalis yang digunakan di ARHDM adalah katalis hydrodemetallization,

yaitu katalis yang dapat mentoleransi kandungan logam dalam julah besar. 4.1.2.2 Hydro Treating Unit (HTU)

HTU terdiri dari Hydrogen Plant (Unit 22), Gas Oil Hydrotreating Unit / GO HTU (Unit 14), dan Light Cycle Oil Hydrotreating Unit / LCO HTU (Unit 21). Fungsi utama dari unit ini adalah untuk mengurangi atau menghilangkan impurities yang terikut bersama minyak bumi dan fraksi-fraksinya serta memperbaiki colour stability dengan proses hidrogenasi, yaitu mereaksikan impurities tersebut dengan hidrogen yang dihasilkan dari

Hydrogen Plant dengan bantuan katalis. Kandungan impurities yang ingin dihilangkan antara

lain nitrogen, senyawa sulfur organik, dan senyawa-senyawa logam.

Unit 22: Hydrogen Plant

Hydrogen Plant (Unit 22) merupakan unit yang dirancang untuk memproduksi

hidrogen dengan kemurnian 99,9% sebesar 76 MMSFSD dengan umpan dari refinery off gas dan natural gas. Produk gas hidrogen dari Hydrogen Plant digunakan untuk memenuhi kebutuhan hidrogen di unit-unit Light Cycle Oil Hydrotreating Unit (LCO HTU), Gas Oil

Hydrotreating Unit (GO HTU), dan unit Atmospheric Hydrotreating Unit (AHU). Deskripsi

proses akan dijelaskan di lampiran.

Unit ini mengolah gas oil yang tidak stabil dan korosif (mengandung sulfur dan nitrogen) dengan bantuan katalis dan hidrogen menjadi gas oil yang memenuhi ketentuan pasar dengan kapasitas 32.000 BPSD (212 m3/jam). Feed untuk gas oil diperoleh dari Crude

Distillation Unit (CDU) dan Atmospheric Residue Hydrometalization Unit (AHU).

Make up hydrogen akan disuplai dari hydrogen plant yang telah diolah sebelumnya

oleh Steam Methane Reformer dan unit Pressure Swing Adsorption (PSA). Katalis

hydrotreating yang digunakan mengandung oksida nikel/molybdenum di dalam alumina base

yang berbentuk bulat atau extrudate. GO HTU terdiri dari dua seksi, yaitu:

1. Seksi Reaktor, untuk proses reaksi dengan katalis dan hidrogen.

2. Seksi fraksionasi, untuk memisahkan gas oil hasil reaksi dari produk lain, seperti

offgas, wild naphtha, hydrotreatedgas oil.

Unit 21: Light Cycle Hydrotreating Unit

LCO-HTU merupakan suatu kilang yang mengolah Light Cycle Oil (LCO) dari RCC unit yang masih banyak mengandung senyawa organik antara lain sulfur dan nitrogen.

Tujuan unit ini adalah menghilangkan sulfur dan nitrogen dari feed tanpa perubahan

boiling range yang berarti agar produk yang dihasilkan memenuhi persyaratan dan spesifikasi

pemasaran. Kapasitas unit LCO-HTU adalah 15.000 BPSD (99,4 m3/jam) dengan

menggunakan katalis UOP S-19 M.

Distribusi feed dan produk yang diolah dari unit LCO HTU meliputi: 1. Feedstock LCO diperoleh dari RCC kompleks.

2. Katalis Hydrotreating UOP mengandung oksida nikel/molybdenum(S-12) dan

Cobalt/molybdenum (S-19 M) di dalam alumina base dan dibuat berbentuk bulat atau extrude.

3. Make-up Hydrogen akan disuplai dari hydrogenplant unit. Produk LCO- HTU berupa:

1. LCO yang telah diolah langsung ditampung di tangki dan siap dipasarkan.

2. Hydrotreated Light Cycle Oil dipakai untuk blending produk tanpa harus diolah lagi. 3. Off Gas di kirim ke Refinery Fuel Gas System.

4. Wild naphta dikirim ke unit CDU atau RCC untuk proses lebih lanjut

RCC complex terdiri dari beberapa unit operasi di kilang RU-VI Balongan yang berfungsi mengolah residu minyak (Crude Residue) menjadi produk-produk minyak bumi yang bernilai tinggi, seperti: LPG, Gasoline, Light Cycle Oil, Decant Oil, Propylene, dan

Polygasoline.

4.1.3.1 Residu Catalytic Cracker Unit

Unit 15: Residu Catalytic Cracker Unit

Unit ini berfungsi sebagai kilang minyak tingkat lanjut (Secondary Processing) untuk mendapatkan nilai tambah dari pengolahan residu dengan cara perengkahan memakai katalis. Unit ini berkaitan erat dengan Unsaturated Gas Plant Unit yang akan mengelola produk puncak Main Column RCC Unit menjadi Stabilized Gasoline, LPG dan Non Condensable

Lean Gas. Produk:

1. Overhead Vapour Main column. 2. Light Cycle Oil (LCO)

3. Decant Oil (DCO)

RCC dirancang untuk mengolah Treated Ahmospheric Residue yang berasal dari unit AHU dengan desain 29.500 BPSD (35,5% vol) dan Untreated Atmospheric residu yang berasal dari unit CDU dengan desain 53.000 BPSD (64,5% vol). Kapasitas terpasang adalah 83.000 BPSD.

4.1.3.2 Light End Unit (LEU)

Unit LEU (Light End Unit) ini terdiri atas beberapa unit yaitu, unsaturated Gas Plant (Unit 16), LPG Treatment (Unit 17), Gasoline Treatment Unit (Unit 18), Propylene Recovery

Unit (Unit 19) dan Catalytic Condensation Unit (Unit 20).

Unit 16: Unsaturated Gas Plant

Unit ini berfungsi untuk memisahkan produk puncak column RCC unit menjadi

stabilized gasoline, LPG, dan non-condensable lean gas, yang sebagian akan dipakai sebagai lift gas sebelum di-treating di Amine Unit sebagai off gas. Produk:

1. Gasoline (RCC Naphta) 2. Untreated LPG

Unsaturated gas plant yang dioperasikan bersama-sama dengan unit RCC dirancang

untuk mengolah 83.000 BPSD atmospheric Residue. Unit ini menghasilkan Sweetened fuel

gas yang dikirim ke Refinery Fuel Gas System untuk diproses lebih lanjut. Unit ini juga

menghasilkan untreated LPG yang akan diproses lebih lanjut di LPG Treatment Unit (Unit 17) dan gasoline yang akan diproses lebih lanjut di gasoline Treatment Unit (Unit 18).

Unit 17: LPG Treatment Unit

Unit ini berfungsi untuk memurnikan produk LPG Unsaturated Gas Plant dengan cara mengambil senyawa merkaptan dan organik sulfur lainnya dengan merubahnya menjadi senyawa disulfida. Produk yang dihasilkan adalah Treated Mixed LPG untuk selanjutnya dikirim ke Propylene Recovery Unit (unit 19). Unit ini dirancang untuk mengolah feed dari produk atas Debutanizer pada Unsaturated Gas Plant sebanyak 22.500 BPSD.

Unit 18 : Gasoline Treatment Unit

Unit ini berfungsi untuk mengolah ulang produk Naphtha agar produk yang dihasilkan memenuhi standar kualitas komponen Blending Premium. Produk yang dihasilkan adalah Treated Gasoline. Unit ini dirancang untuk memproses sebanyak 47.500 BPSD

Untreated RCC Gasoline yang dihasilkan oleh unit RCC. Unit ini dirancang dapat beroperasi

pada penurunan kapasitas hingga 50%.

Unit 19: Propylene Recovery Unit

Unit ini berfungsi untuk memisahkan Mixed Butane dan memproses LPG C3 dan C4

dari Gas Concetration Unit untuk mendapatkan produk propylene dengan kemurnian tinggi (minimum 99,6%) yang dapat dipakai sebagai bahan baku untuk Propylene Unit. Produk yang dihasilkan adalah Propylene dengan kapasitas terpasang 7.150 BPSD.

Unit 20: Catalytic Condensation Unit

Unit Catalytic condensation adalah unit yang memiliki kapasitas 13.000 BPSD dengan tiga reaktor paralel untuk mengolah campuran butane/butylene dari Propylene

Recovery Unit (Unit 19) menjadi gasoline dengan angka oktan yang tinggi. Produk yang

dihasilkan dari unit ini adalah gasoline dengan berat molekul tinggi yang disebut

polygasoline dan butana. Produk polygasoline ini dibentuk dari campuran senyawa-senyawa

C4 tak jenuh dan butan dari RCC.

Di PT Pertamina RU-VI Balongan terdapat unit terbaru, yaitu unit POC. Unit POC menerima umpan dari offgas RCC dan menghasilkan produk propilen. POC terdiri atas beberapa unit, yaitu :

Unit 34: Low Pressure Recovery

Unit ini berfungsi untuk mengolah RCC offgas kemudian melakukan recovery etilen sehingga didapatkan fresh ethylene yang akan direaksikan di Olefin Conversion Unit (OCU).

Unit 35: Selective C4 Hydrogenation

Unit ini bertujuan untuk mengolah C4 mixed feed agar siap diproses pada unit

selanjutnya.

Unit 36: Catalyst Distillation Deisobutanizer

Isobutene dihilangkan di overhead CD Hydro Deisobutenizer dengan isobutane dan beberapa residual butadiene yang berasal dari feed C4. Dalam distilasi, sebagian besar

1-butene akan hilang di overhead dengan distilasi iso1-butene di feed C4 karena titik didih

isobutena dan 1-butena yang dekat. Untuk memaksimalkan recovery n-butene (1- dan 2-butene), bed katalis disediakan di CD Hydro Deisobutenizer untuk mengisomerisasi 1-butene menjadi 2-butene dan menghidrogenasi beberapa residual butadiene.

Unit 37: Olefin Conversion

Reaksi utama yang berlangsung dalam reaktor adalah reaksi DP, yaitu “etilen dan 2-butene membentuk propylene”. Beberapa produk samping dihasilkan dari reaksi samping, yaitu olefin C5 hingga olefin C8. Reaksi DP ini terjadi pada fixed bed reactor. Reaksi yang

terjadi adalah reaksi isothermal dan merupakan reaksi kesetimbangan. C=C + C-C=C-C ↔ C=C-C + C=C-C

Ethylene 2-Butene Propylene Propylene

Unit 38: Regeneration System

Regenerasi dari RCC offgas Dryer/Treaters, C4 Feed treaters, dan OCT Feed Treaters

dilakukan menggunakan regeneration-gas yang merupakan campuran dari overhead

Demethanizer dan Deetahnizer. Dua sistem regenerasi treater digunakan terpisah. Salah satu

digunkan untuk regenerasi RCC offgas Dryer/Treaters dan OCT Feed Treaters.

Unit 39: Binary Refrigeration System

Binary Refrigeration Unit adalah sistem pendinginan campuran yang terdiri dari

Ini merupakan sebuah sistem yang tertutup tiga tahap yang memanfaatkan sebuah turbin yang mengerakkan centrifugal compressor. Make up etilen uap berasal dari overhead

deethylenizer, sedangkan propylene vapor berasal dari overhead depropylenizer atau propylene liquid dari OSBL.

BAB V

UTILITAS DAN PENGOLAHAN LIMBAH

5.1 Utilitas

Dalam pengilangan minyak bumi di RU-VI Balongan, dilangsungkan juga beberapa sarana penunjang seperti sistem utilitas untuk menjaga keberjalanan kegiatan operasional. Sistem utilitas tersebut antara lain:

1. Sistem penyediaan air, yang mana didalamnya terdapat beberapa unit pengolahan:

Water Intake Facility (WIF) Salam Darma – Unit 53, Raw Water System – Unit 54, Demineralize Water Unit – Unit 55, dan Cooling Water System–Unit 56.

2. Sistem penyediaan steam, didalamnya terdapat dua unit pengolahan: Boiler – Unit 52 dan Steam Laydown System – Unit 50.

3. Sistem penyediaan listrik: Turbine & Power Generation – Unit 51. 4. Sistem penyediaan nitrogen: Nitrogen Plant – unit 59.

5. Sistem penyediaan udara: Service Air & Instrument Air – Unit 58.

6. Supporting : Fuel System – Unit 62, Caustic Soda – Unit 64, dan Fire Water – Unit 66.

5.2 Pengolahan Limbah 5.2.1 Limbah

PT. PERTAMINA (Persero) RU-VI Balongan menghasilkan berbagai macam limbah yang terdiri dari limbah cair, limbah gas, dan limbah padat. Limbah yang paling banyak dihasilkan adalah senyawa sulfur karena minyak mentah yang digunakan memiliki kadar

sulfur yang tinggi. Oleh karena itu, limbah sulfur tersebut dimanfaatkan oleh PERTAMINA RU-VI Balongan pada unit Sulfur Plant sehingga menjadi produk sulfur yang dapat digunakan kembali. Produk yang dihasilkan dari proses bertahap pengolahan limbah sulfur nantinya akan menjadi off gas yang akan dijadikan sebagai bahan bakar fuel gas dan treated

water yang sebagian digunakan kembali pada unit CDU dan ARHDM dan sebagian lagi

dibuang ke lingkungan.

5.2.2 Pengolahan Limbah Cair / Waste Water Treatment – Unit 63

Tujuan utama pengolahan limbah cair adalah mengurangi kandungan BOD, partikel tercampur, serta membunuh mikroorganisme patogen. Selain itu, pengolahan limbah juga berfungsi untuk menghilangkan bahan nutrisi, komponen beracun, serta bahan yang tidak terdegradasi agar konsentrasinya menjadi lebih rendah. Agar tujuan-tujuan tersebut dapat tercapai, maka dibangun Sewage dan Effluent Water Treatment (EFT) yang digunakan untuk pengolahan lanjutan limbah hasil pengolahan pada unit Sour Water Stripper (SWS).

Secara garis besar, kontaminan utama yang terkandung dalam air buangan proses adalah gas terlarut (hidrogen sulfida, merkaptan, dan ammonia), emulsi minyak, kimia alkali, serta padatan (effluent desalter).

5.2.3 Pengolahan Limbah Padat

Limbah padat berupa sludge dan katalis sisa perlu diolah terlebih dahulu agar tidak mencemari lingkungan. Sludge dihasilkan dari hasil pengolahan limbah cair di unit ETF. Pada

sludge selain mengandung lumpur, pasir, dan air mengandung hidrokarbon frakksi berat yang

tidak dapat di-recovery ke dalam proses.

Sludge ini tidak dapat dibuang langsung ke lingkungan karena butuh waktu yang

sangat lama untuk dapat terurai secara alamiah. Oleh karena itu sludge ini dibakar dalam

incinerator pada suatu temperatur tertentu. Sebagian lumpur dan pasir dalam sludge yang

tidak ikut terbakar dibuang untuk landfill atau dibuang di daerah tertentu yang tidak merusak lingkungan.

5.2.4 Pengolahan Limbah Gas

Limbah gas yang dihasilkan diolah dengan cara yang berbeda-beda, tergantung kandungan dari gas tersebut. Gas hidrogen sulfida (H2S) diolah lebih lanjut di Sulphur

dibakar di incinerator atau flare. Limbah gas berupa gas karbondioksida (CO2) dibuang

langsung ke lingkungan.

BAB VI

KESELAMATAN DAN KESEHATAN KERJA (K3)

PERTAMINA (Persero) telah mengambil suatu kebijakan untuk selalu memprioritaskan aspek Lingkungan Keselamatan dan Kesehatan Kerja (LKKK) dalam semua kegiatan untuk mendukung pembangunan nasional. Manajemen PERTAMINA RU-VI Balongan sangat mendukung dan ikut berpartisipasi dalam program pencegahan kerugian baik terhadap karyawan, harta benda perusahaan, terganggunya operasional serta keamanan masyarakat sekitarnya yang diakibatkan oleh kegiatan perusahaan. Pelaksanaan tugas bidang LKKK berdasarkan:

1. UU No. 1/1970

Mengenai keselamatan kerja karyawan di bawah koordinasi Depnaker. 2. UU No. 2/1951

Mengenai ganti rugi akibat kecelakaan kerja dibawah koordinasi Depnaker. 3. PP No. 11/1979

Mengenai persyaratan teknis pada kilang pengolahan untuk keselamatan kerja dibawah koordinasi Dirjen Migas.

4. UU No. 4/1982

Mengenai ketentuan pokok pengolahan dan lingkungan hidup dibawah koordinasi Depnaker.

5. KLH PP No. 29/1986

Mengenai ketentuan AMDAL dibawah koordinasi KLH.

Kegiatan-kegiatan yang dilakukan oleh KK dan LL RU-VI untuk mendukung program di atas terdiri dari 5 kegiatan:

1. Keselamatan Kerja. 2. Pelatihan.

3. Penanggulangan Kebakaran. 4. Lindungan Lingkungan. 5. Rekayasa.

Sebagai pelaksana kegiatan-kegiatan tersebut, maka dibentuklah seksi-seksi, antara lain:

1. Seksi Keselamatan Kerja, mempunyai tugas antara lain:

• Mengawasi keselamatan jalannya operasi kilang.

• Bertanggungjawab terhadap alat-alat keselamatan kerja. • Bertindak sebagai instruktur safety.

• Membuat rencana pencegahan.

2. Seksi Lindungan Lingkunganm, mempunyai tugas antara lain:

• Memprogram rencana Kelola Lingkungan dan Rencana Pemantauan Lingkungan.

• Mengusulkan tempat-tempat pembuangan limbah dan house keeping. 3. Seksi Penanggulangan Kebakaran, Administrasi dan Latihan mempunyai tugas antara lain:

• Membuat prosedur emergency agar penanggulangan berjalan dengan baik.

• Mengelola regu kebakaran agar selalu siap bila suatu waktu diperlukan. • Mengadakan pemeriksaan alat-alat firing.

• Membuat rencana kerja pencegahan kebakaran.

• Menyiapkan dan mengadakan pelatihan bagi karyawan dan kontraktor agar lebih menyadari tentang keselamatan kerja.

• Membuat dan menyebarkan buletin KK dan LL. • Meninjau ulang gambar-gambar dan dokumen proyek.

• Melakukan evaluasi-evaluasi yang berhubungan langsung dengan LKKK. Lingkungan Kesehatan dan Keselamatan Kerja (LKKK) membuat pedoman dengan A850/E-6900/99-30.

BAB VII PENUTUP 7. 1 Simpulan

Berdasarkan kerja praktek yang kami lakukan di PT. PERTAMINA (PERSERO) RU VI Balongan berupa orientasi-orientasi di berbagai unit dengan ditunjang oleh data-data dari literatur dan petunjuk serta penjelasan dari operator dan pembimbing dapat disimpulkan bahwa:

1. PT. PERTAMINA (PERSERO) RU VI Balongan merupakan unit pengolahan minyak yang dibangun untuk memenuhi kebuntuhan BBM di daerah Jakarta dan Jawa Barat dengan kapasitas 175.000 BPSD. Kilang ini dirancang untuk mengolah bahan baku berupa heavy crude oil yang berasal dari minyak mental Duri, Minas, LSWR dan Nile Blend, dengan tiga proses yaitu: DHC (AHU dan HTU), RCC (RCU dan LEU), HSC (DTU dan NPU).

2. Proses yang dilakukan bermula crude oil yang diolah pada unit CDU yang akan didapatkan produk berupa kerosene, gas oil, naphta, dan atmospheric residue. Atmospheric residue diolah kembali di unit ARDHM untuk dihilangkan kandungan metalnya, selanjutnya di umpan ke unit RCC yang akan menghasilkan LPG dan Propylene. Selain crude oil, naphta yang dihasilkan diolah di unit NPU yang akan

diblending dengan hasil dari unit CDU untuk menghasilkan premium dan pertamax yang memiliki angka oktan tinggi.

3. Unit RCC merupakan unit yang mengolah hasil residu dari unit CDU dan AHU menjadi fraksi naphta yang bernilai oktan tinggi. Unit RCC ini merupakan unit yang terpenting di PT. PERTAMINA (PERSERO) RU VI Balongan karena memiliki kapasitas yang paling besar dan menghasilkan produk-produk yang bernilai ekonomis tinggi.

4. PT. PERTAMINA (PERSERO) RU VI Balongan ini memiliki unit baru yaitu RCC Offgas Propylene Project (POC) yang baru diresmikan pada bulan januari 2013, unit ini dibangun untuk menghasilkan produk berupa propylene.

5. Produk-produk yang dihasilkan di PT. PERTAMINA (PERSERO) RU VI Balongan antara lain : pertamax plus, pertamax, kerosene, gasoline, propylene, LPG dan DCO.

7. 2 Saran

Berikut ini saran yang dapat kami sampaikan untuk PT. PERTAMINA (PERSERO) RU VI Balongan yaitu:

1. Kami menghimbau kepada PT. PERTAMINA (PERSERO) RU VI Balongan untuk meninjau kembali peralatan yang digunakan dalam proses pengolahan minyak, kami melihat beberapa kebocoran pada alat.

2. Diharapkan untuk lebih memperhatikan kebersihan lingkungan sekitar PT. PERTAMINA (PERSERO) RU VI Balongan.

3. Kami harapkan PT. PERTAMINA (PERSERO) RU VI Balongan PT. PERTAMINA (PERSERO) RU VI Balongan untuk meningkatkan teknologi dalam pengolahan minyak agar produk yang dihasilkan semakin baik, dan juga menigkatkan teknologi dalam pengolahan limbah agar limbah bisa dimanfaatkan selain dibuang.

Langkah proses dari unit Hydrogen Plant adalah sebagai berikut :

Proses yang terjadi dalam hydrogen plant dapat dibagi menjadi tiga tahap, yaitu tahap permurnian umpan, tahap pembentukan H2 di reformer, dan tahap permurnian H2 di pressure

swing unit. Proses dasar Hydrogen Plant mencakup :

1. Feed dan Gas Supply

Seksi ini berfungsi untuk menampung dan menyiapkan umpan sebelum masuk ke proses selanjutnya. Pertama-tama umpan ditampung kemudian dikompresi dan kemudian dilakukan pemanasan awal dengan menggunakan economizer.

2. Hydrogenasi dan Desulfurisasi

Pada proses ini, kadar sulfur yang terdapat dalam feed gas dihilangkan sehingga memenuhi kadar yang sesuai untuk masuk reformer. Pada bagian ini terjadi reaksi hidrogenasi dengan bantuan katalis cobalt/molybdenum. Umpan yang berasal dari gas

supply akan masuk ke reaktor hidrogenasi (22-R-101) untuk mengkonversi sebagian

senyawa merkaptan (RSH) dan COS menjadi H2S.

Reaksi yang terjadi pada reaktor (22-R-101) yaitu :

COS + H2 → H2S + CO

RHS + H2 → RH + H2S

Gas H2S yang dihasilkan pada reaktor kemudian akan diserap di sulfur adsorber

(22-R-102 A/B). Pada reaktor terjadi reaksi desulfurisasi antara gas H2S dengan zat ZnO.

Reaksi yang terjadi adalah sebagai berikut :

H2S + ZnO → ZnS + H2O

Umpan hidrokarbon yang telah dikurangi kandungan sulfurnya (maksimum 0.2 ppm) kemudian dicampur dengan HP steam melewati flow ratio control dengan ratio

steam/karbon tertentu.

3. Steam Reforming

Bagian ini berfungsi untuk memproses atau mengkonversi gas hidrokarbon yang direaksikan dengan steam menjadi gas hydrogen, CO, dan CO2. Kecepatan feed ke

Produk keluar reformer pada suhu 850 °C dan kemudian akan mengalir melalui

reformer waste heat boiler (22-WHB-101). Pada reformer waste heat boiler akan terjadi

sintesis gas (syngas) dan kemudian didinginkan hingga 375°C.

Di dalam reformer, hidrokarbon yang ada di dalam umpan akan bereaksi dengan steam menghasilkan hidrogen, karbon dioksida, dan karbon monoksida. Untuk meminimalkan sisa metana yang tidak bereaksi maka dilakukan pada suhu reaksi yang tinggi. Pembakaran bahan bakar di dalam reformer bagian radiasi harus dalam temperatur yang tinggi karena reaksi reforming bersifat endotermis.

Reaksi reforming yang terjadi pada reformer (22-F-101) adalah sebagai berikut :

CnHm + (n) H2O → (n) CO + (n+m/2) H2

CH4 + H2O → CO + 3H2

C2H6 + 2H2O → 2CO + 5H2

CO + H2O → CO2 + H2

Reaksi berlangsung dalam temperatur yang sangat tinggi sehingga menyebabkan

terjadinya perengkahan hidrokarbon kompleks. Antara karbon dengan kukus akan terjadi reaksi sehingga menambah hasil perolehan hydrogen.

Reaksi yang terjadi adalah sebagai berikut :

CnHm → (m/2)H2 + (n)C

C + H2O → H2 + CO

4. Pemurnian Hidrogen

Pemurnian gas hidrogen ini dilakukan dengan tujuan mendapatkan hidrogen murni 99.9%. Agar didapatkan hidrogen dengan tingkat kemurnian tinggi, maka dilaksanakan dalam dua tahap, yaitu :

a. High Temp Shift Converter (HTSC) &Waste Heat Recovery (WHR)

High Temperatur Shift Converter bertujuan untuk merubah CO menjadi CO2,

sekaligus menambah perolehan hidrogen. Reaksinya pada (22-R-103) adalah: CO + H2O → CO2 + H2

Reaksi terjadi dibantu dengan katalis C12-4. Waste Heat Recovery bertujuan mengambil panas produk reformer maupun produk HTSC. Panas yang diambil dapat

digunakan untuk membangkitkan kukus. Setelah melalui seksi HTSC dan WHR, gas hidrogen kemudian didinginkan kembali dengan menggunakan fan coller, kemudian kondensatnya dipisahkan pada KO drum. Setelah itu kondensat dari KO drum masuk ke seksi proses pemurnian kondensat yang bertujuan memurnikan kondensat agar dapat digunakan sebagai umpan pembangkit kukus (boiler feed water).

b. Pressure Swing Adsorption (PSA)

PSA plant didesain untuk memurnikan gas hidrogen dengan mengadsorpsi

impurities yang terikut dalam gas hidrogen. Proses tersebut berlangsung secara continue. Aliran keluaran PSA unit ini terdiri dari hidrogen murni pada tekanan

tinggi dan tail gas yang mengandung impurities pada tekanan rendah. Sebagian hydrogen diturunkan tekanannya dan dikirimkan ke Reformer Feed Controler (RFC) sedangkan sebagian lagi didinginkan dan kemudian disimpan ke dalam tangki.

Dalam adsorber terjadi dua proses yang saling bergantian yaitu proses adsorpsi dan regenerasi. Feed gas mengalir melalui adsorber dari bawah ke atas. Di dalam PSA akan terjadi penyerapan Impurities (air hidrokarbon berat/ringan, CO2,

CO, dan N2) yang masih terdapat pada H2. Proses yang terjadi di dalam PSA ini

berlangsung pada tekanan tinggi. Semakin tinggi tekanan yang digunakan maka akan semakin banyak gas yang terserap akibat adanya molecular sieve dan bahan aktif lain. Setelah adsorber mencapai kapastitas akhirnya untuk menyerap impurities maka proses akan berpindah ke tabung lainnya dengan sistem kerja yang sama. Setelah itu adsorber diregenerasikan dengan cara menurunkan tekanan dan melepaskan gas – gas yang telah teradsorpsi. H2 dengan kemurnian tinggi akan

mengalir ke line produk. Proses regenerasi dibagi menjadi 4 tahap yaitu penurunan tekanan, penurunan tekanan lanjutan dengan membuat tekanan ke arah berlawanan dengan arah feed, purge H2 murni untuk melepas impurities, dan menaikkan tekanan

menuju tekanan adsorpsi. c. Pendinginan produk

H2 kemudian akan disaring dengan menggunakan filter (22S102).Padatan

-padatan akan tertahan sehingga didapatkan H2 dengan tingkat kemurnian tinggi. Lalu

gas H2 yang telah jadi didinginkan hingga temperatur 40°C dengan menggunakan

K-101 Gas Compressor E-105 Economizer V-108 Vessel R-101 Hydrogenator R-102 Sulphur Adsorber F-101 Reformer Whb-101

Reformer Waste Heat Boiler HT Shift Reactor

Whb-102 HT Shift Waste Heat Boiler

E-101 BFW Heater

E-102 HTS Effluent Cooler

E-103

HTS Effluent Trim Cooler

V-103 Raw Gas KO. Drum

A-101 PSA E-106 Product Cooler Temperature, oC Pressure,

DAFTAR PUSTAKA

Humas PERTAMINA UP-VI Balongan. 2008. Company Profile PT. PERTAMINA Refinery

Unit VI Balongan.

Latifah, Wihdhatul., dan Hidayat. Dadang., Laporan Kerja Praktek PT. PERTAMINA

(PERSERO) RU-VI Balongan”, Jurusan Teknik Kimia Fakultas Teknologi Industri

PERTAMINA. 1992. Pedoman Operasi Kilang :dan Pertamina UP-VI Balongan. JGC Corporation & Foster Wheeler (Indonesia) Limited.

PERTAMINA EXOR-1. 1992. Pedoman Operasi : Unit 11 CDU. JGC Corporation & Foster Wheeler (Indonesia) Limited.

PERTAMINA EXOR-1. 1992. Pedoman Operasi : Unit 12 & 13 ARDHM Unit . JGC Corporation & Foster Wheeler (Indonesia) Limited.

PERTAMINA EXOR-1. 1992. Pedoman Operasi Kilang :Unit 14 Gas Oil Hydrotreating

Unit. JGC Corporation & Foster Wheeler (Indonesia) Limited.

PERTAMINA EXOR-1. 1992. Pedoman Operasi Kilang :Unit 15 RCC Unit . JGC Corporation & Foster Wheeler (Indonesia) Limited.

PERTAMINA EXOR-1. 1992. Pedoman Operasi Kilang :Unit 16 Unsaturated Gas Plant. JGC Corporation & Foster Wheeler (Indonesia) Limited.

PERTAMINA EXOR-1. 1992. Pedoman Operasi Kilang :Unit 17LPG Treatment Unit. JGC Corporation & Foster Wheeler (Indonesia) Limited.

PERTAMINA EXOR-1. 1992. Pedoman Operasi Kilang :Unit 18Naphtha Treatment Unit. JGC Corporation & Foster Wheeler (Indonesia) Limited.

PERTAMINA EXOR-1. 1992. Pedoman Operasi Kilang :Unit 19Propylene Recovery Unit. JGC Corporation & Foster Wheeler (Indonesia) Limited.

PERTAMINA EXOR-1. 1992. Pedoman Operasi Kilang :Unit 20Catalytic Condentation

Unit. JGC Corporation & Foster Wheeler (Indonesia) Limited.

PERTAMINA EXOR-1. 1992. Pedoman Operasi Kilang :Unit 21 Light Cycle Hydrotreating

Unit. JGC Corporation & Foster Wheeler (Indonesia) Limited.

PERTAMINA EXOR-1. 1992. Pedoman Operasi Kilang :Unit 22 Hydrogen Plant. JGC Corporation & Foster Wheeler (Indonesia) Limited.

PERTAMINA EXOR-1. 1992. Pedoman Operasi Kilang :Unit 23 Amine Treatment Unit. JGC Corporation & Foster Wheeler (Indonesia) Limited.

PERTAMINA EXOR-1. 1992. Pedoman Operasi Kilang :Unit 24 Sour Water Stripper. JGC Corporation & Foster Wheeler (Indonesia) Limited.

PERTAMINA EXOR-1. 1992. Pedoman Operasi Kilang :Unit 25 Sulphur Plant. JGC Corporation & Foster Wheeler (Indonesia) Limited

Rama., dan Agung., Laporan Kerja Praktek PT. PERTAMINA (PERSERO) RU-VI

Balongan”, Jurusan Teknik Kimia Fakultas Teknik Universitas Jenderal Achmad

Yani, 2016 : Bandung.

Wibowo, Muhamad Laksamana., dan Nuha. Ahmad Ulin., Laporan Kerja Praktek PT.

PERTAMINA (PERSERO) RU-VI Balongan”, Jurusan Teknik Kimia Fakultas

LAPORAN TUGAS KHUSUS

PT. PERTAMINA (PERSERO) RU VI BALONGAN INDRAMAYU

PERIODE 1 Juli 2016 – 31 Juli 2016

“Evaluasi Kinerja Heat Exchanger 22-E-103 pada Hydrogen Plant”

DISUSUN OLEH :

Nurkhatimah Utami (14 2013 073)

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

INSTITUT TEKNOLOGI NASIONAL

BANDUNG

2017

DAFTAR GAMBAR

Gambar 2.1 Shell and Tube Heat Exchanger……… 5 Gambar 2.2 Double Pipe Heat Exchanger……… 5 Gambar 2.3 Plate and Frame Heat Exchanger………. 6

Gambar 2.4 Koil Pipa……… 6

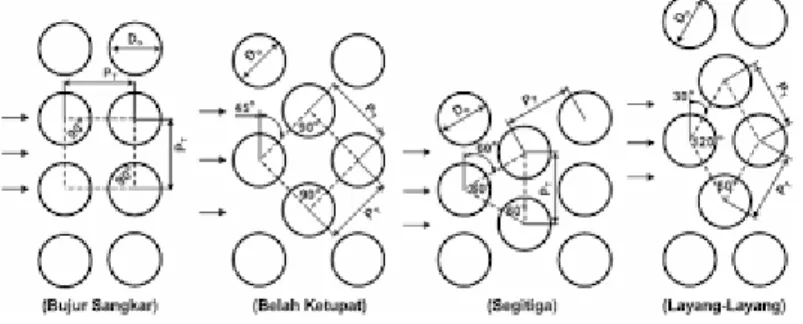

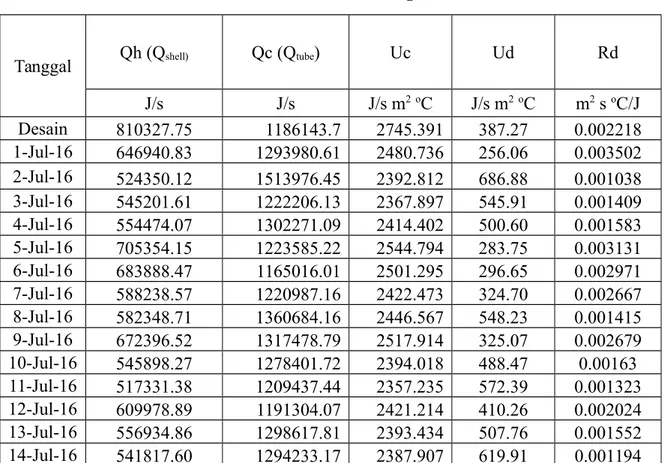

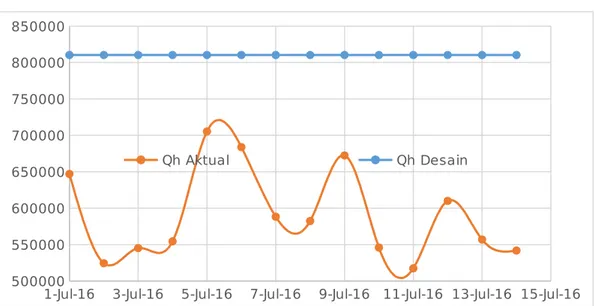

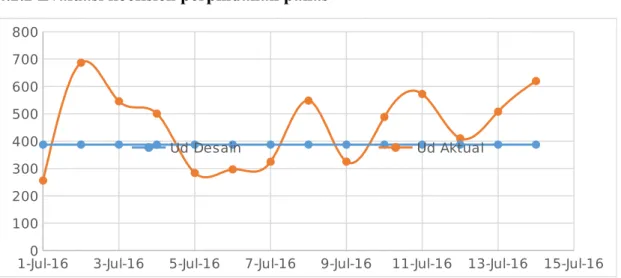

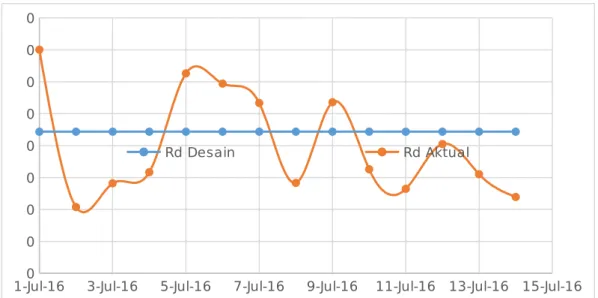

Gambar 2.5. Aliran Searah (co-current atau parallel flow)……… 7 Gambar 2.6. Aliran berlawanan Arah (counter current flow)……… 7 Gambar 2.7. Aliran Silang (cross flow)……… 8 Gambar 2.8. Bentuk – bentuk shell……… 10 Gambar 2.9. Bentuk susunan Tube……… 11 Gambar 4.1 Kurva Perbandingan Qh Desain dan Qh Aktual……… 26 Gambar 4.2 Kurva Perbandingan Qc Desain dan Qc Aktual……… 26 Gambar 4.3 Kurva Perbandingan Ud Desain dan Ud Aktual……… 27 Gambar 4.4 Kurva Perbandingan Uc Desain dan Uc Aktual……… 27 Gambar 4.5 Kurva Perbandingan Rd Desain dan Rd Aktual……… 29 Gambar A.1 Blok Diagram Hydrogen Plant……… 31 Gambar C.2. LMTD Correction Factor For 2-4 Pass……… 35 Gambar C.3. Tube – Side Heat Transfer Curve……… 36 Gambar C.4. Shell – Side Heat Transfer Curve……… 37

DAFTAR TABEL

Tabel 4.1 Hasil Perhitungan……… 25 Tabel B.1 Data Desain Heat Exchanger………. 32 Tabel B.2 Data Aktual Heat Exchanger 1 Juli 2016 – 14 Juli 2016………... 33 Tabel C.1 Heat Exchanger and Condenser Data……… 34

BAB I PENDAHULUAN 1.1 Latar Belakang

Hampir semua industri melibatkan perpindahan panas dalam prosesnya, berupa proses perpindahan panas dari suatu fluida ke fluida lain melalui suatu dinding. Panas yang

dipindahkan dapat berupa laten yang menyertai proses perubahan fasa maupun panas sensible yang berkaitan dengan kenaikan atau penurunan suhu tanpa perubahan fasa.

Heat Exchanger merupakan salah satu alat penukar panas yang dapat digunakan

untuk memanfaatkan energi panas dari suatu fluida agar dapat dipindahkan ke fluida lainnya. Alat ini dapat digunakan dalam proses pemanasan maupun proses pendinginan. Penukar panas dirancang sebisa mungkin agar perpindahan panas antar fluida dapat berlangsung secara efisien. Pertukaran panas terjadi karena adanya kontak baik anatara fluida terdapat dinding yang memisahkannya ataupun keduanya bercampur begitu saja.

Hydro Treating Unit (HTU) merupakan salah satu bagian dari unit Distillation &

Hydrotreating Complex (DHC). Unit – unit pada proses yang terjadi di kilang RU VI Balongan sebagian besar membutuhkan hydrogen yang digunakan dalam reaksi hidrogenasi,

hydrocracking dan hydrotreating. Hydrogen Plant (Unit 22) merupakan unit yang dirancang

untuk memproduksi hydrogen dengan kemurnian 99% sebesar 76 MMSFSD dan umpannya berasal dari natural gas. Pada unit HTU ini terdapat Heat Exchanger 22-E-103 yang berfungsi sebagai alat pendingin fluida (cooler). Alat penukar panas dalam jangka waktu tertentu pastinya akan mengalami penurunan pada efisiensi pada kinerjanya. Hal tersebut dapat dilihat dari banyaknya fouling factor yang terkandung dalam fluida yang masuk ke dalam heat exchanger. Jika nilai fouling factor yang terkandung semakin tinggi maka perpindahan panas yang terjadi di Heat Exchanger menjadi tidak maksimal. Proses cleaning harus dilakukan secara berkala untuk mengembalikan performance dari heat exchanger dalam proses pertukaran panas. Maka dari itu penulis mengambil judul “Evaluasi Kinerja

Heat Exchanger 22 – E -103 pada Hydrogen Plant”.

1.2 Tujuan

Tujuan dari pengerjaan tugas ini adalah untuk mengevaluasi kinerja Heat Exchanger 22-E-103 pada kondisi aktual yang kemudian dibandingkan dengan data design heat

exchanger pada Hydrogen Plant.

Rumusan masalah dari tugas khusus kerja praktek ini antara lain:

1. Bagaimana kinerja dari Heat Exchanger 22-E-103 pada unit Hydrogen Plant pada kondisi aktual berdasarkan heat flow (Q), overall coefficient (Uc dan Ud) dan

fouling factor (Rd) dari tanggal 1 Juli 2016 – 14 Juli 2016?

2. Bagaimana perbandingan heat exchanger 22-E-103 pada unit Hydrogen Plant pada kondisi aktual dengan data desain berdasarkan heat flow (Q), overall

coefficient (Uc dan Ud) dan fouling factor (Rd) dari tanggal 1 Juli 2016 – 14 Juli

2016?

1.4 Manfaat

Manfaat dari Tugas Khusus Kerja Praktek ini antara lain:

1. Untuk mengetahui pengaruh fouling factor (Rd) terhadap kinerja Heat Exchanger 22-E-103 pada unit Hydrogen Plant.

2. Untuk mengevaluasi kinerja Heat Exchanger 22-E-103 pada unit Hydrogen Plant agar dapat segera dilakukan tindakan jika performanya sudah menurun.

BAB II

TINJAUAN PUSTAKA 2.1 Perpindahan Panas

Panas merupakan salah satu bentuk energi yang dapat berpindah, energi tidak dapat diciptakan maupun dimusnahkan, tetapi hanya dapat diubah dari suatu bentuk ke bentuk lainnya atau dapat dipindahkan dari suatu tempat ke tempat yang lain. Perpindahan panas adalah berpindahnya energi dari satu tempat ke tempat lain akibat adanya perbedaan suhu

diantara kedua tempat tersebut. Panas berpindah dari tempat yang memiliki temperatur lebih tinggi ke tempat lain yang memiliki temperatur lebih rendah.

Proses perpindahan panas dapat dilakukan secara langsung dan tidak langsung. Proses perpindahan panas langsung yaitu fluida yang panas akan bercampur secara langsung dengan fluida yang dingin tanpa adanya pemisah. Proses perpindahan panas secara tidak langsung yaitu fluida panas dan fluida dingin tidak berhubungan secara langsung tetapi terpisah oleh dinding pemisah. Perpindahan panas dibedakan menjadi tiga cara yaitu konduksi, konveksi, dan radiasi.

2.1.1 Perpindahan Panas Secara Konduksi

Perpindahan Panas Secara Konduksi merupakan perpindahan panas antar molekul-molekul yang saling berdekatan antara yang satu dengan yang lain, tetapi tidak diikuti oleh perpindahan molekul-molekul tersebut secara fisik.

2.1.2 Perpindahan Panas Secara Konveksi

Perpindahan Panas Secara Konveksi merupakan perpindahan panas antar molekul-molekul yang saling berdekatan antara yang satu dengan yang lain, diikuti oleh perpindahan molekul-molekul tersebut secara fisik. Perpindahan panas secara konveksi memiliki proses yang hampir sama dengan perpindahan panas secara konduksi.Konveksi, panas dipindahkan oleh molekul-molekul yang bergerak (mengalir) oleh karena adanya dorongan bergerak, terjadi pada fluida (cair atau gas).

2.1.3 Perpindahan Panas Secara Radiasi

Perpindahan Panas Secara Radiasi merupakan perpindaha panas tanpa melalui media (tanpa melalui molekul). Suatu energi dapat menghantarkan dari suatu tempat ke tempat lain (dari benda panas ke benda yang lebih dingin) dengan gelombang elektromagnetik. Tenaga ini akan berubah menjadi panas apabila tenaganya diserap oleh benda lain.

2.2 Alat Penukar Panas

2.2.1 Alat Penukar Panas Berdasarkan Fungsi

Berdasarkan fungsinya alat penukar panas dapat diklasifikasikan sebagai berikut : 1. Heat Exchanger

Alat penukar panas yang memanfaatkan panas suatu aliran fluida untuk pemanasan aliran fluida yang lainnya, sehingga terjadi perpindahan panas karena adanya beda suhu kedua aliran fluida tersebut.

2. Cooler

Alat penukar panas ini digunakan untuk mendinginkan fluida panas dengan menggunakan suatu media pendingin berupa air atau udara. 3. Pre Heater

Alat penukar panas tipe ini berfungsi mentransfer panas dari produk-produk yang bersuhu tinggi ke umpan sebelum masuk ke furnace, agar kerja furnance menjadi lebih ringan.

4. Condensor

Alat penukar panas ini memiliki fungsi utama untuk memindahkan panas laten dari fluida sehingga terjadi perubahan fasa dari uap menjadi cair pada fluida.

5. Evaporator

Alat penukar panas ini berfungsi untuk mengurangi kadar air dalam suatu fluida dengan cara menguapkannya.

6. Vaporizer

Alat penukar panas ini memiliki fungsi yang sama dengan evaporator, tetapi komponen yang ingin dihilangkannya bukan air.

7. Reboiler

Alat penukar panas ini memiliki fungsi utama untuk memindahkan panas laten dari fluida sehingga terjadi perubahan fasa dari cair menjadi uap pada fluida.

2.2.2 Alat Penukar Panas Berdasarkan Bentuk Kontruksi

Berdasarkan kontruksinya alat penukar panas dapat diklasifikasikan sebagai berikut :

1. Shell and Tube Heat Exchanger

Jenis ini merupakan jenis yang paling banyak digunakan dalam industri perminyakan. Alat ini terdiri dari sebuah shell (tabung/slinder besar) dimana didalamnya terdapat suatu bandle (berkas) pipa dengan diameter yang relative kecil. Satu jenis fluida mengalir didalam pipa-pipa sedangkan fluida lainnya mengalir dibagian luar pipa tetapi masih didalam shell.

Gambar 2.1 Shell and Tube Heat Exchanger

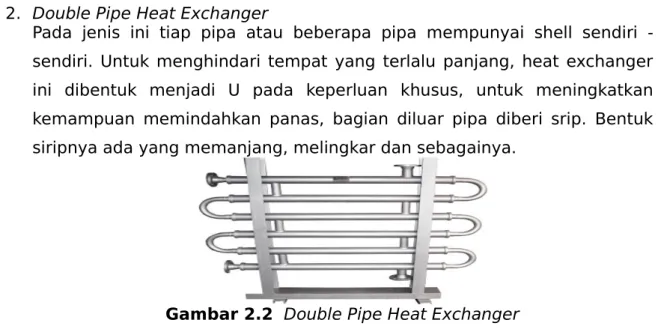

2. Double Pipe Heat Exchanger

Pada jenis ini tiap pipa atau beberapa pipa mempunyai shell sendiri -sendiri. Untuk menghindari tempat yang terlalu panjang, heat exchanger ini dibentuk menjadi U pada keperluan khusus, untuk meningkatkan kemampuan memindahkan panas, bagian diluar pipa diberi srip. Bentuk siripnya ada yang memanjang, melingkar dan sebagainya.

Gambar 2.2 Double Pipe Heat Exchanger 3. Plate and Frame Heat Exchanger

Alat penukar panas pelat dan bingkai terdiri dari paket pelat-pelat tegak lurus, bergelombang, atau profil lain. Pemisah antara pelat tegak lurus dipasang penyekat lunak (biasanya terbuat dari karet). Pelat-pelat dan sekat digabungkan oleh suatu perangkat penekan yang pada setiap sudut pelat 10 (kebanyakan segi empat) terdapat lubang pengalir fluida. Melalui dua dari lubang ini, fluida dialirkan masuk dan keluar pada sisi yang lain, sedangkan fluida yang lain mengalir melalui lubang dan ruang pada sisi sebelahnya karena ada sekat.

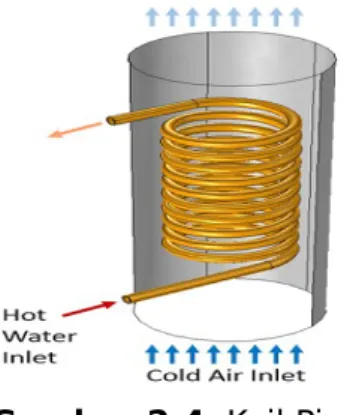

Gambar 2.3 Plate and Frame Heat Exchanger 4. Koil Pipa

Alat penukar panas ini mempunyai pipa berbentuk koil yang dibenamkan didalam sebuah box berisi air dingin yang mengalir atau yang disemprotkan untuk mendinginkan fluida panas yang mengalir didalam pipa. Jenis ini disebut juga sebagai box cooler jenis ini biasanya digunakan untuk pemindahan kalor yang relatif kecil dan fluida didalam shell yang akan diproses lanjut.

Gambar 2.4 Koil Pipa

2.3 Arah Aliran Fluida pada Alat Penukar Panas

Arah aliran fluida yang mengalir di dalam heat exchanger terbagi menjadi tiga yaitu:

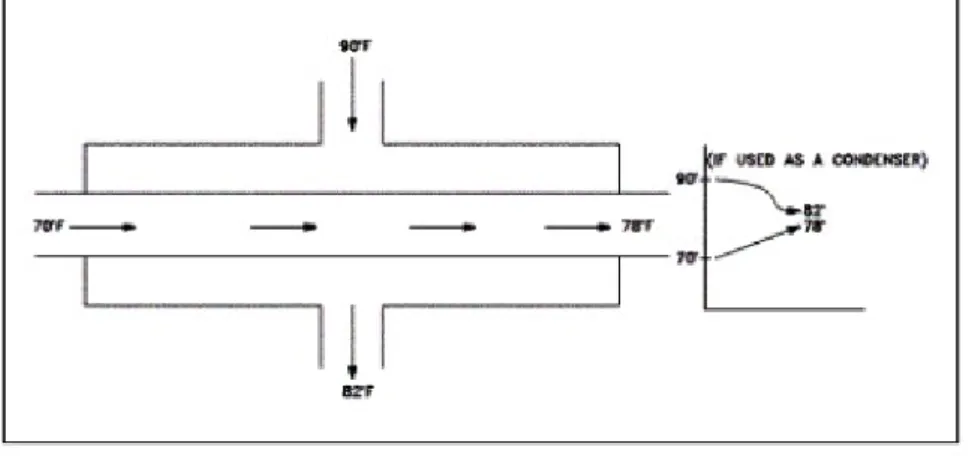

1. Aliran Searah (co-current atau parallel flow)

Pada tipe ini fluida panas dan fluida dingin masuk pada ujung penukar panas yang sama dan kedua fluida mengalir menuju ujung penukar panas yang lain.

Gambar 2.5. Aliran Searah (co-current atau parallel flow) 2. Aliran berlawanan Arah (counter current flow)

Pada tipe aliran ini fluida panas dan fluida dingin masuk melalui ujung penukar panas yang berbeda. Maing – masing fluida mengalir dengan arah berlawanan menuju ujung penukar panas keluar.

Gambar 2.6. Aliran berlawanan Arah (counter current flow) 3. Aliran silang (cross flow)

Pada tipe aliran ini fluida panas dan fluida dingin mengalir pada right angel satu sama lain. Heat Exchanger dengan tipe aliran ini banyak digunakan dalam pemanasan dan pendinginan atau gas.

Gambar 2.7. Aliran Silang (cross flow) 2.4 Prinsip Kerja Heat Exchanger

Panas adalah suatu bentuk energi yang dapat dipindahkan dari suatu tempat ke tempat yang lain, namun tidak dapat diciptakan atau dimusnahkan. Dalam suatu proses, panas dapat mengakibatkan terjadinya kenaikan suhu suatu zat dana tau perubahan tekanan, reaksi kimia dan kelistrikan. Pada dasarnya prinsip kerja dari heat exchanger, yaitu memindahkan panas dari dua fluida pada temperatur berbeda sehingga perpindahan panas dapat dilakukan secara langsung maupun tidak langsung.

1. Secara Langsung

Panas yang dipindahkan antara fluida panas dengan fluida dingin melalui permukaaan kontak langsung, berarti tidak ada dinding antara kedua fuida. Perpindahan panas yang terjadi melalui interfase penghubung antara kedua fluida. Contoh: aliran steam pada kontak langsung, yaitu dua zat cair immiscible (tidak dapat bercampur), gas-liquid, dan partikel kombinasi fluida.

2. Secara Tidak Langsung

Perpindahan panas yang terjadi antara fluida panas dan dingin melalui dinding pemisah berupa pipa, plat, atau peralatan jenis lainnya. Dalam sistem ini, kedua fluida akan mengalir.