LAPORAN KERJA PRAKTEK

DI PT. PERTAMINA (PERSERO) RU VI BALONGAN

Disusun oleh:

Brigitta Molina

NPM : 14 06 07656

PROGRAM STUDI TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS ATMA JAYA YOGYAKARTA

iv

KATA PENGANTAR

Puji Syukur penulis ucapkan kepada Tuhan Yang Maha Esa atas berkat-Nya sehingga penulisan Laporan Kerja Praktek yang berjudul “Analisis Pola Bongkar Naphta Berdasarkan Inventory dan Spesific Gravity Bulan Juni 2017 di PT Pertamina (Persero) RU VI Balongan “ dapat diselesaikan dengan tepat waktu. Laporan ini disusun berdasarkan hasil kerja praktek dari tanggal 3 Juli 2017 sampai dengan tanggal 11 Agustus 2017.

Tujuan dari kerja praktek ini adalah untuk menerapkan dan membandingkan ilmu-ilmu dalam teknik industri yang telah didapat dalam bangku kuliah dengan kondisi nyata pada suatu perusahaan, khususnya pada PT.Pertamina RU VI Balongan

Dalam pembuatan laporan ini, penulis mendapat banyak sekali bantuan dari berbagai pihak. Dalam kesempatan ini penulis ingin menyampaikan terima kasihnya kepada semua pihak yang telah membantu, baik yang terlibat langsung dalam pembuatan laporan maupun pihak-pihak yang mendukung kelancaran pembuatan laporan ini:

1. Kedua orang tua dan keluarga yang senantiasa memberikan dukungan moral dan material sehingga penulis dapat melaksanakan kerja praktek dan mengerjakan laporan dengan baik.

2. PT PERTAMINA (PERSERO) Refinery Unit VI Balongan yang telah memberikan penulis kesempatan untuk melaksanakan kegiatan kerja praktek disana.

3. Bapak V.Ariyono, ST., MT., dosen pembimbing Kerja Praktek (KP) yang sudah membantu penulis dalam penyusunan laporan

4. Bapak Suharto PH selaku Head Section Supply Chain and Distribution

Section yang telah memberikan kesempatan bagi penulis untuk melaksanakan kerja praktek dan memberikan ilmu

5. Bapak Gerdathias Putra selaku pembimbing penulis atas ketersediaannya memberikan banyak waktu, ilmu, bimbingan dan masukannya selama kegiatan kerja praktek.

6. Bapak Hendiono yang telah membantu penulis dalam penentuan tugas khusus

7. Bapak Yogie Rachmadi dan Bapak Topik yang telah membantu penulis dalam mengumpulkan data.

v

8. Bapak Yanto selaku staff di HR Development Section yang telah

membantu penulis mengurus segala administrasi baik sebelum dan sesudah kegiatan kerja praktek.

9. Bapak Nasir yang sudah menyediakan tempat untuk menetap selama berada di Balongan.

10. Teman-teman kerja praktek (Icae, Yarra, Bella, Thika, Dimas, Elfa, dan Mas Andika Alfarisi) yang selalu menghadirkan keceriaan setiap harinya dan selalu menciptakan semangat baru setiap harinya.

11. Seluruh pihak yang tidak dapat saya sebutkan satu per satu.

Akhirnya kegiatan kerja praktek ini telah selesai dilaksanakan. Penulis menyadari bahwa laporan ini masih jauh dari sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran yang bersifat membangun untuk menyempurnakan laporan kerja praktek ini.

Akhir kata, penulis berharap semoga laporan ini dapat bermafaat bagi kita semua.

Balongan, 20 September 2017 Penulis,

vi

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

SURAT KETERANGAN PELAKSANAAN KERJA PRAKTEK ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... ix

DAFTAR GRAFIK ... x

BAB 1 PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Tujuan ... 1

1.3. Waktu dan Tempat Pelaksanaan Kerja Praktek ... 2

BAB 2 TINJAUAN UMUM PERUSAHAAN 2.1. Sejarah Singkat Perusahaan ... 3

2.2. Struktur Organisasi ... 4

2.3. Manajemen Perusahaan ... 8

2.3.1. Visi dan Misi Perusahaan ... 8

2.3.2. Logo dan Slogan PT Pertamina RU VI Balongan ... 9

2.3.3. Tata Nilai Perusahaan ... 10

2.3.4. Lokasi PT Pertamina (Persero) RU VI Balongan ... 10

2.3.5. Pemasaran Produk ... 12

RU VI Balongan ... 14

BAB 3 TINJAUAN KHUSUS PERUSAHAAN 3.1. Departemen Refinery Planning and Optimization ... 13

3.2. Produk yang Dihasilkan ... 15

3.3. Unit Proses Produksi PT Pertamina (Persero) RU VI Balongan ... 16

3.3.1. Unit Proses Produksi ... 16

vii BAB 4 TINJAUAN PEKERJAAN MAHASISWA

4.1. Lingkup Pekerjaan ... 21

4.2. Tanggungjawab dan Wewenang dalam Pekerjaan ... 21

4.3. Metodologi Pelaksanaan Pekerjaan... 22

4.4. Hasil Pekerjaan ... 23

4.4.1. Data Realisasi Kedatangan Kapal Naphta ... 23

4.4.2. Data Level Tanki ... 24

4.4.3. Data Karakteristik Naphta ... 24

4.4.4. Data Nilai SG (Spesific Gravity) ... 24

4.4.5. Data STS Bulan Juni 2017 ... 25

4.5. Pengolahan Data ... 25

4.5.1. Linear Programming (Minimasi) ... 25

4.5.2. MRP ... 26

BAB 5 KESIMPULAN DAN SARAN 5.1. Kesimpulan ... 34

5.2. Saran ... 34

DAFTAR PUSTAKA ... 35

viii

DAFTAR GAMBAR

Gambar 2.1. Struktur Organisasi PT Pertamina (Persero) RU VI Balongan ... 4

Gambar 2.2. Logo Unggulan PT Pertamina (Persero) RU VI Balongan ... 9

Gambar 3.1. Struktur Refinery Planning and Optimization ... 15

Gambar 3.2. Proses Produksi RU VI Balongan ... 16

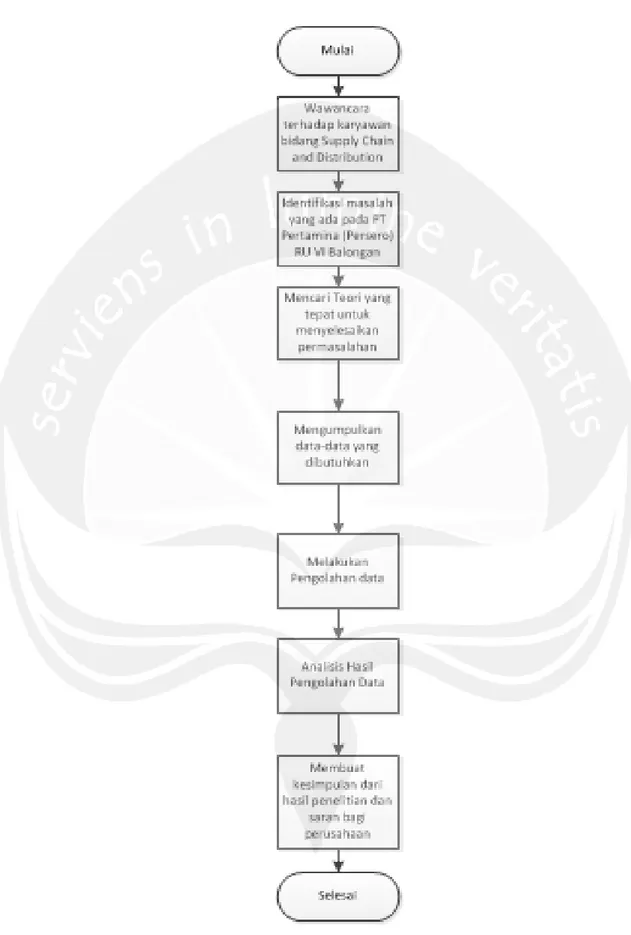

Gambar 4.1. Metodologi Pelaksanaan Penelitian... 22

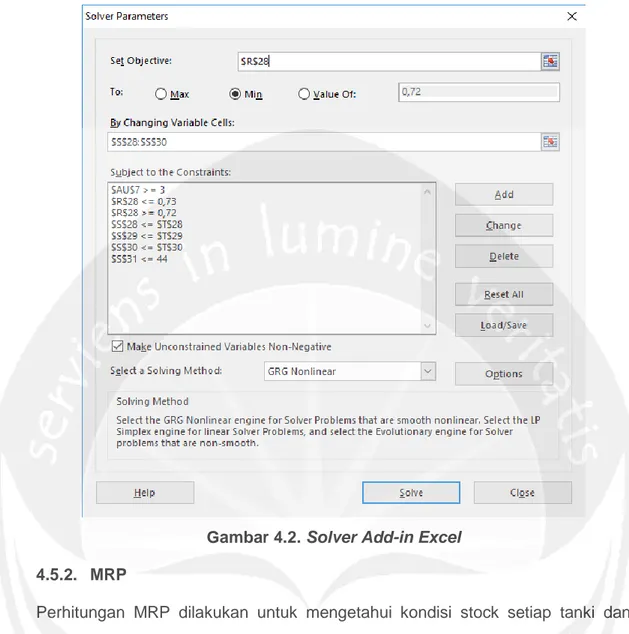

Gambar 4.2. Solver Add-in Excel ... 26

Gambar 4.3. MRP Tanki ... 27

ix

DAFTAR TABEL

Tabel 4.1. Kedatangan Kapal Naphta ... 23

Tabel 4.2. Data Level Tanki ... 24

Tabel 4.3. Karakteristik SG ... 24

Tabel 4.4. SG Awal ... 25

Tabel 4.5. Nilai SG Tanki Naphta ... 30

x

DAFTAR GRAFIK

Grafik 4.1. Stock Tanki Naphta ... 29 Grafik 4.2. Nilai SG Feed NHT ... 32

1

BAB 1 PENDAHULUAN

1.1. Latar Belakang

Program Studi Teknik Industri, Fakultas Teknologi Industri, Universitas Atma Jaya Yogyakarta (PSTI UAJY) mewajibkan semua mahasiswanya untuk melaksanakan kerja praktek sesuai dengan Kurikulum di PSTI UAJY. PSTI UAJY memandang kerja praktek sebagai wahana atau sarana bagi mahasiswa untuk mengenali suasana di industri serta menumbuhkan, meningkatkan, dan mengembangkan etos kerja profesional sebagai calon sarjana Teknik Industri.Kerja praktek dapat dikatakan sebagai ajang simulasi profesi mahasiswa Teknik Industri. Paradigma yang harus ditanamkan adalah bahwa selama kerja praktek mahasiswa bekerja di perusahaan yang dipilihnya. Bekerja, dalam hal ini mencakup kegiatan perencanaan, perancangan, perbaikan, penerapan dan pemecahan masalah. Oleh karena itu, dalam kerja praktek kegiatan yang dilakukan oleh mahasiswa adalah:

1. Mengenali ruang lingkup perusahaan.

2. Mengikuti proses kerja di perusahaan secara kontinu.

3. Melakukan dan mengerjakan tugas yang diberikan oleh atasan, supervisor atau pembimbing lapangan.

4. Mengamati perilaku system.

5. Menyusun laporan dalam bentuk tertulis. 6. Melaksanakan ujian kerja praktek.

1.2. Tujuan

Hal-hal yang ingin dicapai melalui pelaksanaan Kerja Praktek ini adalah: 1. Melatih kedisiplinan.

2. Melatih kemampuan berinteraksi dengan bawahan, rekan kerja, dan atasan dalam perusahaan.

3. Melatih kemampuan untuk beradaptasi dengan lingkungan kerja.

4. Mengamati secara langsung aktivitas perusahaan dalam berproduksi dan menjalankan bisnis.

5. Melengkapi teori yang diperoleh di perkuliahan dengan praktek yang ada di perusahaan.

2

1.3. Waktu dan Tempat Pelaksanaan Kerja Praktek

Kerja Praktek ini dilaksanakan terhitung mulai tanggal 3 Juli 2017 sampai dengan 11 Agustus 2017 di PT. Pertamina (Persero) RU VI Balongan yang terletak di Jalan Raya Balongan Km. 9 Kecamatan Balongan Kab. Indramayu Prov. Jawa Barat.

Dalam hal ini penulis ditempatkan pada Departemen Supply Chain & Distribution

dengan jam kerja mulai pukul 07.00 WIB sampai dengan 16.00 WIB untuk hari Senin sampai dengan Jumat dan jam istirahat pukul 12.00 WIB – 13.00 WIB.

3

BAB 2

TINJAUAN UMUM PERUSAHAAN

2.1. Sejarah Singkat Perusahaan

Kilang Balongan dibangun dengan system project financing dimana biaya invetasi

pembangunannya dibayar dari revenue kilang Balongan sendiri dan dari

keuntungan Pertamina lainnya. Dengan demikian maka tidak ada dana atau equity

dari pemerintah yang dimasukkan sebagai penyertaan modal sebagaimana waktu membangun kilang-kilang lainnya sebelum tahun 1990. Oleh karena itu kilang Balongan disebut kilang milik PERTAMINA.

Kilang Balongan adalah merupakan kilang yang dirancang untuk mengolah minyak

mentah jenis Duri (80%). Pada tahun 1990-an, crude Duri mempunyai harga jual

yang relatif rendah karena kualitasnya yang kurang baiksebagai bahan baku

kilang. Kualitas yang rendah dari crude duri dapat terlihat diantaranya dari

kandungan residu yang sangat tinggi mencapai 78%, kandungan logam berat dan karbon serta nitrogen yang juga tinggi. Teknologi kilang yang dimiliki di dalam negeri sebelum adanya kilang Balongan tidak mampu mengolah secara efektif dalam jumlah besar, sementara itu produksi minyak dari lapangan Duri meningkat

cukup besar dengan diterapkannya metode Secondary Recovery. Saat ini, feed

yang digunakan pada kilang Balongan merupakan campuran crude Duri, Minas,

dan Nile Blend dengan perbandingan 41:35:24.

Dasar pemikiran didirikannya kilang RU VI Balongan untuk memenuhi kebutuhan BBM yaitu:

1. Pemecahan permasalahan minyak mentah (Crude) Duri.

2. Antisipasi kebutuhan produk BBM nasional, regional, dan internasional.

3. Peluang menghasilkan produk dengan nilai tambah tinggi.

Daerah Balongan dipilih sebagai lokasi kilang dan proyek kilang yang dinamakan

proyek EXOR I (Export Oriented Refinery I) dan dirikan pada tahun 1991. Pada

perkembangan selanjutnya, pengoperasian kilang tersebut diubah namanya

Pertamina Refinery Unit VI Balongan. Start Up kilang PT. Pertamina (Persero) RU

VI Balongan dilaksanakan pada bulan Oktober 1994 dan diresmikan oleh Presiden Soeharto pada tanggal 24 Mei 1995. Peresmian ini sempat tertunda dari

perencanaan sebelumnya (30 Januari 1995) karena unit Residue Catalytic

4

Unit RCC ini merupakan unit terpenting di kilang PT. Pertamina (Persero) RU VI

Balongan, yang mengubah residu (sekitar 62 % dari total feed) menjadi minyak

ringan yang lebih berharga. Residu yang dihasilkan sangat besar sehingga sangat tidak menguntungkan bila residu tersebut tidak dimanfaatkan. Kapasitas unit ini yang sekitar 83.000 BPSD merupakan yang terbesar di dunia untuk saat ini. Dengan adanya kilang minyak Balongan, kapasitas produksi kilang minyak domestik menjadi 1.074.300 BPSD. Produksi kilang minyak Balongan berjumlah kurang lebih 34 % dari bahan bakar minyak yang dipasarkan di Jakarta dan sekitarnya.

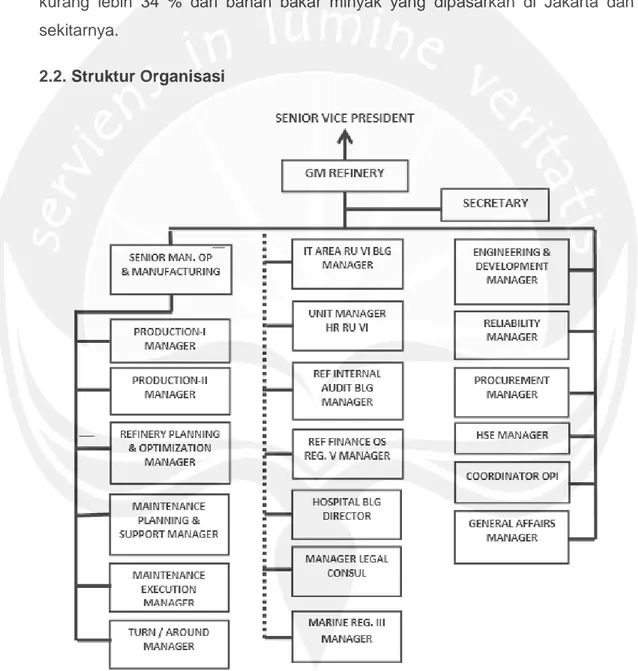

2.2. Struktur Organisasi

Gambar 2. 1 Struktur Organisasi PT. PERTAMINA (Persero) RU VI Balongan

Pada gambar 2.1., dapat dilihat bahwa PT. PERTAMINA (PERSERO) RU VI Balongan mempunyai struktur organisasi yang menerangkan hubungan kerja antar bagian yang satu dengan yang lainnya dan juga mengatur hak dan kewajiban

5

masing-masing bagian. Tujuan dibuatnya struktur organisasi adalah untuk memperjelas dan mempertegas kedudukan suatu bagian dalam menjalankan tugas sehingga akan mempermudah untuk mencapai tujuan organisasi yang telah ditetapkan. Maka biasanya struktur organisasi dibuat sesuai dengan tujuan dari organisasi itu sendiri. Struktur organisasi RU VI Balongan terdiri atas beberapa bagian yang mempunyai fungsi dan tanggung jawab masing-masing yaitu sebagai berikut:

1. General Manager

Tugas pokok General Manager adalah mengarahkan, memonitor, dan

mengevaluasi seluruh kegiatan di Refinery Unit VI sesuai dengan visi misi unit

bisnis yang meliputi kegiatan pengembangan pengolahan, pengoelolaan operasi

kilang, kehandalan kilang, pengembangan kilang, supply chain operation,

procurement, serta kegiatan pendukung lainnya guna mencapai target

perusahaan di Refinery Unit VI.

2. Senior Man. Op & Manufacturing

Tugas pokok Senior Man. Op & Manufacturing adalah mengarahkan, memonitor,

dan mengevaluasi penyusunan rencana operasi kilang, kegiatan operasi kilang,

assesment kondisi peralatan, pemeliharaan turn around / overhoul, pemeliharaan rutin dan non-rutin, pengadaan barang dan jasa, pengadaan bahan baku,

intermedia, dan gas, penerimaan, penyaluran, storage management, pengelolaan

sistem akutansi arus minyak, dan operasional HSE serta menunjukkan komitmen HSE dalam setiap aktivitas / proses bisnis agar kegiatan operasi berjalan dengan

lancar dan aman di Refinery Unit VI

3. Production-I Manager

Tugas pokok Production-I Manager adalah mengarahkan, memonitor, dan

mengevaluasi sistem dan tata kerja operasi kilang, rencana operasi dan kegiatan operasi kilang, pengadaan produk, barang, dan jasa, pengelolaan penerimaan,

penyaluran, dan storage management, pengelolaan sistem arus minyak,

pengelolaan mutu, dan operasional program HSE dalam rangka mendukung seluruh kegiatan operasional kilang dalam melakukan pengolahan minyak mentah menjadi produk BBM / NBBM secara produktif, efisien, aman, dan ramah lingkungan, serta menunjukkan komitmen HSE dalam setiap aktivitas / proses

bisnis sesuai dengan perencanaan perusahaan di Refinery Unit VI.

6

Tugas pokok Production-II Manager adalah mengarahkan, memonitor, dan

mengevaluasi sistem dan tata kerja operasi kilang, rencana operasi dan kegiatan operasi kilang, pengadaan produk, barang, dan jasa, pengelolaan penerimaan,

penyaluran, dan storage management, pengelolaan sistem arus minyak,

pengelolaan mutu, dan menunjukkan komitmen HSE dalam setiap aktivitas /

process business operasional program HSE dalam rangka mendukung seluruh kegiatan operasional kilang dalam melakukan pengolahan minyak mentah menjadi produk BBM, NBBM, secara produktif, efisien, aman, dan ramah lingkungan sesuai

dengan perencanaan perusahaan di Refinery Unit VI

5. Refinery Planning & Optimization Manager

Tugas pokok Refinery Planning & Optimization Manager adalah mengarahkan,

mengkoordinasikan, dan memonitor evaluasi perencanaan, pengembangan / pengelolaan bahan baku, dan produk kilang berdasarkan kajian keekonomian, kemampuan kilang serta kondisi pasar; evaluasi pengadaan, penerimaan, dan

penyaluran bahan baku; evaluasi kegiatan operasi kilang; evaluasi

pengembangan produk; pengelolaan Linear Programming serta pengelolaan

hubungan pelanggan dalam rangka mendukung kegiatan operasional yang paling efektif, efisien, dan aman serta menunjukkan komitmen HSE dalam setiap aktivitas

/ proses bisnis di Refinery Unit VI.

6. Maintenance Execution Manager

Tugas pokok Maintenance Execution Manager adalah mengarahkan, memonitor,

dan mengevaluasi kegiatan turn around dan overhaul (plant stop), pemeliharaan

peralatan kilang rutin & non-rutin, pembangunan dan pemeliharaan aset

bangunan, fasilitas sosial, dan fasilitas umum lainnya, dan heavy equipment,

transportation, rigging, dan scaffolding, optimalisasi aset pengelolaan mutu tools worksho, dan correction action saat operasi kilang untuk memastikan peralatan kilang siap beroperasi dengan tingkat kehandalan, kinerja peralatan yang paling

optimal, menjadi role model, dan menunjukkan komitmen HSE dalam setiap

aktivitas dan memenuhi HSE excellence di Refinery Unit

7. Maintenance Planning & Support Manager

Tugas pokok Maintenance Planning & Support Manager adalah mengarahkan,

memonitor, dan mengevaluasi kegiatan pemeliharaan serta menunjukkan

komitmen HSE dalam setiap aktivitas / process business peralatan kilang yang

meliputi rencana strategi perusahaan, pengelolaan mutu, strategi dan rencana dan

7

management, anggaran, dan pemeliharaan data seluruh peralatan kilang untuk memberikan jaminan kelayakan operasi peralatan sesuai peraturan pemerintah

dan / atau standar & code serta aspek HSE yang belaku agar peralatan dapat

dioperasikan sesuai jadwal untuk memenuhi target produksi yang direncanakan di

Refinery Unit VI.

8. REL Manager

Tugas pokok REL Manager adalah mengkoordinir, merencanakan, memonitor,

dan mengevaluasi pelaksanaan kehandalan kilang meliputi penetapan strategi pemeliharaan kilang (anggaran, strategi dan rencana), pengembangan teknologi,

assessment / inspeksi kondisi kilang, pemeliharaan kilang terencana (termasuk TA dan OH) serta pengadaan barang dan jasa yang berkaitan dengan kebutuhan operasi pemeliharaan kilang serta menunjukkan komitmen HSE dalam setiap

aktivitas / process business dalam upaya mencapai tingkat kehandalan kilang dan

safety yang optimal sesuai dengan prosedur kerja yang berlaku di Refinery Unit.

9. T/A (Turn-Around) Manager

Tugas pokok T/A Manager adalah mengkoordinir, mengarahkan, mengendalikan,

memonitor, dan mengevaluasi seluruh tahapan proses kerja turn-around

(TA/PS/COC) dan over-haul (OH) equipment, mulai dari tahap persiapan /

perencanaan, pelaksanaan & proses start-up, hingga post TA-OH yang sesuai

best practice / pedoman TA, pedoman pengadaan barang & jasa, peraturan

pemerintah, standard & code yang berlaku dalam upaya mendukung kehandalan

pengoperasian peralatan kilang hingga seluruh peralatan yang telah diperbaiki dan di-overhaul tersebut dapat beroperasi dengan aman dan handal sampai dengan jadwal TA-OH berikutnya, untuk mendukung pemenuhan target produksi yang

direncanakan di Refinery Unit VI.

10. Engineering & Development Manager

Tugas pokok Engineering & Development Manager adalah mengarahkan,

memonitor, mengendalikan, dan mengevaluasi penyusunan sistem tata kerja

operasi kilang apabila ada modifikasi/revamp/unit baru, kegiatan pengembangan

kilang pengembangan teknologi, pengembangan produk, pengelolaan kegiatan operasi kilang, pengelolaan pengadaan barang dan jasa, pengelolaan program HSE, pengelolaan anggaran investasi guna mendukung kegiatan operasi pengolahan berdasarkan hasil identifikasi potensi risiko sehingga dapat terkelola suatu kinerja ekselen yang memberikan kontribusi positif bagi perusahaan dan

8

berorientasi kepada pelanggan, produktivitas, dan keamanan kilang Refinery Unit

VI.

11. HSE Manager

Tugas poko HSE Manager adalah mengarahkan, memonitor, dan mengevaluasi

penerapan aspek HSE di Refinery Unit VI yang meliputi penyusunan, sosialisasi &

rekomendasi kebijakan & STK HSE, identifikasi risiko HSE, mitigasi risiko HSE, peningkatan budaya HSE, implementasi operasional program HSE, investigasi

HSE, penyediaan peralatan dan fasilitas HSE, HSE regulation & standard code

compliance serta HSE audit agar kegiatan pencegahan dan penanggulangan keadaan darurat, pelestarian lingkungan, keselamatan dan kesehatan kerja dapat

tercapai sesuai dengan rencana dalam upaya mencapai HSE excellence.

12. Procurement Manager

Tugas pokok Procurement Manager adalah mengarahkan, memonitor, dan

mengevaluasi sistem tata kerja procurement, pengadaan barang dan jasa, vendor

management, penerimaan barang dan jasa, distribusi, warehouse management,

perjanjian kerjasama pengadaan jasa, dan facility support serta menunjukkan

komitmen HSE dalam setiap aktivitas di fungsi Procurement Refinery Unit VI.

13. General Affairs

Tugas pokok General Affairs adalah mengarahkan, memonitor, dan mengevaluasi

kegiatan terkait relasi dengan pihak regulator, media, dan stakeholder, hubungan

pelanggan (internal & eksternal), kredibilitas perusahaan, komunikasi eksternal

dan internal, Corporate Social Responsibility (CSR) / Community Development

(CD) / Community Relation (CR), dokumen dan literatur perusahaan, corporate

activity, manajemen security, budaya security, operasional program security, emergency program, pengelolaan peralatan dan fasilitas security, juga security regulation compliance untuk mendukung kegiatan operasional agar berjalan efektif

dan optimal di fungsi Refinery Unit VI.

2.3. Manajemen Perusahaan 2.3.1. Visi dan Misi Perusahaan

Visi dan misi PERTAMINA RU VI Balongan adalah sebagai berikut: Visi: Menjadi Kilang Terkemuka di Asia Tahun 2025

9

1. “Mengolah crude dan naptha untuk memproduksi BBM, BBK, Residu, NBBM

dan Petkim secara tepat jumlah, mutu, waktu dan berorientasi laba serta berdaya saing tinggi untuk memenuhi kebutuhan pasar.”

2. “Mengoperasikan kilang yang berteknologi maju dan terpadu secara aman,

handal, efisien dan berwawasan lingkungan.”

3. “Mengelola aset RU VI Balongan secara profesional yang didukung oleh

sistem manajemen yang tangguh berdasarkan semangat kebersamaan, keterbukaan dan prinsip saling menguntungkan.”

2.3.2. Logo dan Slogan PT. PERTAMINA (Persero) RU VI Balongan

Slogan dari PT. Pertamina (Persero) adalah “Renewable Spirit” atau “Semangat

Terbarukan”. Slogan tersebut diharapkan mendorong seluruh jajaran pekerja

untuk memiliki sikap enterpreneurship dan costumer oriented yang terkait dengan

persaingan yang sedang dan akan dihadapi perusahaan.

Gambar 2.2 Logo Unggulan PT PERTAMINA (Persero) RU VI Balongan

Logo PT Pertamina (Persero) RU VI, yang dapat dilihat pada gambar 2.2 memiliki makna sebagai berikut:

1. Lingkaran : fokus ke bisnis inti dan sinergi

2. Gambar : konstruksi regenerator dan reaktor di unit RCC yang menjadi ciri khas dari PT. Pertamina (Persero) RU VI Balongan

3. Warna :

a. Hijau : berarti selalu menjaga kelestarian lingkungan hidup

b. Putih : berarti bersih, profesional, proaktif, inovatif dan dinamis dalam setiap tindakan yang selalu berdasarkan kebenaran

c. Biru : berarti loyal kepada visi PT Pertamina (Persero)

10

2.3.3. Tata Nilai Perusahaan

Pertamina menetapkan enam tata nilai perusahaan yang dapat menjadi pedoman bagi seluruh karyawan dalam menjalankan perusahaan. Keenam tata nilai perusahaan Pertamina adalah sebagai berikut:

1. CLEAN (BERSIH)

Dikelola secara profesional, menghindari benturan kepentingan, tidak menoleransi suap, menjunjung tinggi kepercayaan dan integritas. Berpedoman pada asas-asas tata kelola korporasi yang baik.

2. COMPETITIVE (KOMPETITIF)

Mampu berkompetisi dalam skala regional maupun internasional, mendorong pertumbuhan melalui investasi, membangun budaya sadar biaya dan menghargai kinerja.

3. CONFIDENT (PERCAYA DIRI)

Berperan dalam pembangunan ekonomi nasional, menjadi pelopor dalam reformasi BUMN, dan membangun kebanggaan bangsa.

4. CUSTOMER FOCUS (FOKUS PADA PELANGGAN)

Berorientasi pada kepentingan pelanggan dan berkomitmen untuk memberikan pelayanan yang terbaik kepada pelanggan.

5. COMMERCIAL (KOMERSIAL)

Menciptakan nilai tambah dengan orientasi komersial, mengambil keputusan berdasarkan prinsip-prinsip bisnis yang sehat.

6. CAPABLE (BERKEMAMPUAN)

Dikelola oleh pemimpin dan pekerja yang profesional dan memiliki talenta dan penguasaan teknis tinggi, berkomitmen dalam membangun kemampuan riset dan pengembangan.

2.3.4. Lokasi PT. PERTAMINA (Persero) RU VI Balongan

Pabrik PT. PERTAMINA (Persero) RU VI didirikan di kecamatan Balongan, kabupaten Indramayu, Jawa Barat (40 km arah barat laut Cirebon). Untuk penyiapan lahan kilang, yang semula sawah tadah hujan, diperlukan pengurukan dengan pasir laut yang diambil dari pulau Gosong Tengah yang dikerjakan dalam waktu empat bulan. Transportasi pasir dari tempat penambangan ke area penimbunan dilakukan dengan kapal yang selanjutnya dipompa ke arah kilang. Sejak tahun 1970, minyak dan gas bumi dieksploitasi di daerah ini. Sebanyak 224 buah sumur berhasil digali. Di antara sumur-sumur tersebut, sumur yang berhasil memproduksi adalah sumur Jatibarang, Cemara, Kandang Haur Barat, Kandang

11

Haur Timur, Tugu Barat, dan lepas pantai. Sedangkan produksi minyak buminya sebesar 239,65 MMSCFD disalurkan ke PT. Krakatau Steel, PT. Pupuk Kujang, PT. Indocement, Semen Cibinong, dan Palimanan. Depot UPPDN III sendiri baru dibangun pada tahun 1980 untuk mensuplai kebutuhan bahan bakar di daerah Cirebon dan sekitarnya.

Tata letak pabrik disusun sedemikian rupa hingga memudahkan jalannya proses produksi serta turut mempertimbangkanaspek keamanan dan lingkungan. Untuk mempermudah jalannya proses produksi, unit-unit dalam kilang disusun sedemikian rupa sehingga unit yang saling berhubungan jaraknya berdekatan. Dengan demikian pipa yang digunakan dapat sependek mungkin dan energi yang dibutuhkan untuk mendistribusikan aliran dapat diminimalisir.

Untuk keamanan, area perkantoran terletak cukup jauh dari unit-unit yang memiliki resiko bocor atau meledak, seperti RCC, ARHDM, dll. Unit-unit yang berisiko diletakkan di tengah-tengah kilang. Unit terdekat dengan area perkantoran adalah unit utilitas dan tangki-tangki yang berisi air sehingga relatif aman.

Area kilang terdiri dari :

•

Sarana kilang : 250 ha daerah konstruksi kilang: 200 ha daerah penyangga

•

Sarana perumahan : 200 haDitinjau dari segi teknis dan ekonomis, lokasi ini cukup strategis dengan adanya faktor pendukung, antara lain :

a. Bahan Baku

Sumber bahan baku yang diolah di PT. PERTAMINA (Persero) RU VI Balongan adalah :

Minyak mentah Duri, Riau (awalnya 80%, saat ini 50% feed).

Minyak mentah Minas, Dumai (awalnya 20%, saat ini 50% feed).

Gas alam dari Jawa Barat bagian timur sebesar 18 Million Metric Standard

Cubic Feet per Day (MMSCFD). b. Air

Sumber air yang terdekat terletak di Waduk Salam Darma, Rejasari, kurang lebih 65 km dari Balongan ke arah Subang. Pengangkutan dilakukan secara pipanisasi

dengan pipa berukuran 24 inci dan kecepatan operasi normal 1.100 m3 serta

kecepatan maksimum 1.200m3. Air tersebut berfungsi untuk steam boiler, heat

exchanger (sebagai pendingin) air minum, dan kebutuhan perumahan. Dalam pemanfaatan air, kilang Balongan ini mengolah kembali air buangan dengan

12

sistem wasted water treatment, di mana air keluaran di-recycle ke sistem ini.

Secara spesifik tugas unit ini adalah memperbaiki kualitas effluent parameter NH3,

fenol, dan COD sesuai dengan persyaratan lingkungan. c. Transportasi

Lokasi kilang RU VI Balongan berdekatan dengan jalan raya dan lepas pantai utara yang menghubungkan kota-kota besar sehingga memperlancar distribusi

hasil produksi, terutama untuk daerah Jakarta dan Jawa Barat. Marine facilities

adalah fasilitas yang berada di tengah laut untuk keperluan bongkar muat crude

oil dan produk kilang. Fasilitas ini terdiri dari area putar tangker, SBM, rambu laut,

dan jalur pipa minyak. Fasilitas untuk pembongkaran peralatan dan produk (propylene) maupun pemuatan propylene dan LPG dilakukan dengan fasilitas

yang dinamakan jetty facilities.

d. Tenaga Kerja

Tenaga kerja yang dipakai di PT. PERTAMINA (Persero) RU VI Balongan terdiri dari dua golongan, yaitu golongan pertama, dipekerjakan pada proses pendirian

Kilang Balongan yang berupa tenaga kerja lokal nonskill sehingga meningkatkan

taraf hidup masyarakat sekitar, sedangkan golongan kedua, yang dipekerjakan untuk proses pengoperasian, berupa tenaga kerja PT. PERTAMINA (Persero) yang telah berpengalaman dari berbagai kilang minyak di Indonesia.

2.3.5. Pemasaran Produk

Area pemasaran dan pola distrbusi dari produk hasil pengolahan di RU VI Balongan adalah sebagai berikut :

a) Premium, pertamax, pertamax plus dan solar dikirim menggunakan pipa atau kapal ke unit pemasaran.

b) Decant oil dan solar dikirim ke unit Gas LPG dan Gas Produk menggunakan mobil tangki.

c) Propylene dikrim menggunakan pipa dan kapal untuk kebutuhan domestik dan export.

13

BAB 3

TINJAUAN KHUSUS PERUSAHAAN

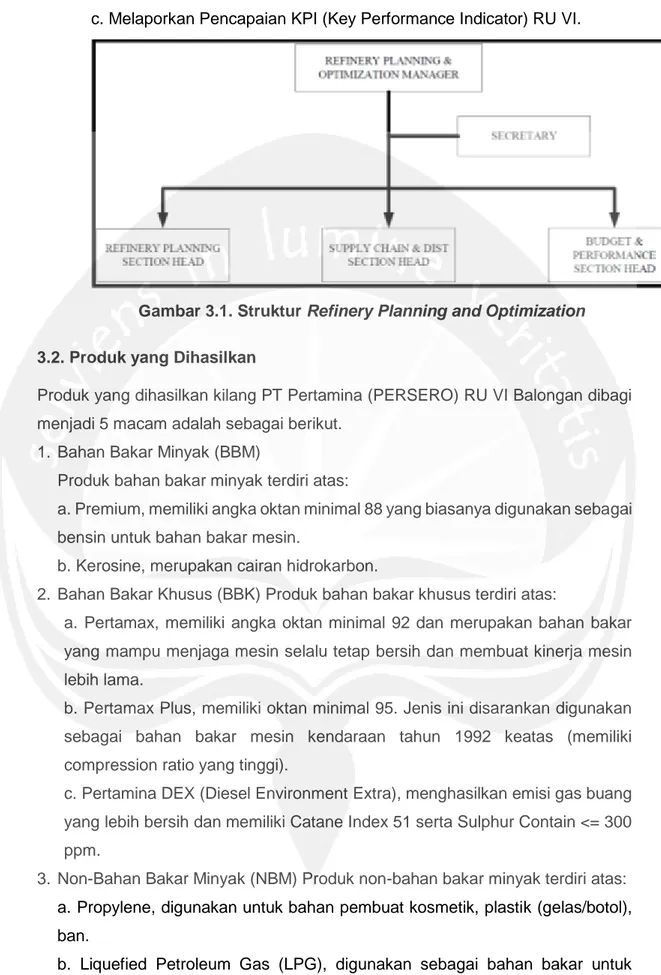

3.1. Departemen Refinery Planning and Optimization

Bidang Perencanaan yang disebut Refinery Planning and Optimization (RPO). Fungsi ini memiliki peran merencanakan proses pengolahan yang akan dilakukan dan juga optimasinya. Pada fungsi RPO ini terdapat tiga bagian, yaitu Refinery Planning, Supply Chain and Distribution, dan Budget and Performance.

Refinery Planning and Optimization (RPO) merupakan salah satu fungsi di PT Pertamina (PERSERO) RU VI Balongan yang merupakan pengelolaan, pengorganisasian serta pengendalian kegiatan perencanaan dan supply chain bahan baku dan produk kilang PT Pertamina (PERSERO) RU VI Balongan secara efektif dan efisien sehingga kilang mampu beroperasi untuk menghasilkan produk Bahan Bakar Minyak (BBM), Bahan Bakar Khusus (BBK), Non-BBM (NBM) sesuai dengan kuantitas dan kualitas yang sudah direncanakan agar memberikan gross margin yang optimum.

Tugas pokok divisi Refinery Planning and Optimization adalah :

1. Memimpin kegiatan perencanaan, pengolahan, dan produksi kilang RU VI, serta penyiapan bahan baku minyak mentah, gas alam, maupun bahan intermedia (LOMC/HOMC) sampai dengan menjadi produk BBM/BBK/NBM. 2. Memimpin kegiatan supply chain produksi kilang RU VI, mulai dari penyiapan

kedatangan bahan baku minyak mentah, gas alam, maupun bahan intermedia sampai dengan menjadi produk BBM/BBK/NBM.

3. Melakukan koordinasi dengan pihak terkait untuk menanggapi keluhan

pelanggan dan peningkatan kinerja RU VI untuk pemenuhan

kebutuhan/kepuasan pelanggan.

4. Memimpin kegiatan optimasi perencanaan yang berdasarkan kandungan fraksi hidrokarbon (yield) dalam bahan baku maupun kemampuan unit produksi dengan menggunakan tool Linier Programming.

5. Mengorganisir dan mengendalikan data operasi Kilang RU VI, kegiatan pelaporan kinerja dan melakukan upaya pengingkatan kinerja RU VI mengacu pada penerapan sistem mutu (ISO 9001, PQA, dll) serta benchmarking dengan kilang terbaik lainnya.

14

6. Memberikan advis/saran baik diminta atau tidak kepada unit produksi/kilang berupa perspektif keekonomian kilang agar mengacu kepada efisiensi dan produktivitas.

Pada fungsi RPO terdapat tiga bagian, yaitu sebagai berikut: 1. Refinery Planning (RP)

RP merupakan bagian yang bertugas untuk membuat perencanaan pengolahan RU VI Balongan dalam bentuk rencana bulanan (STS) dan rencana tahunan (RK). Oleh karena itu, kegiatan bagian ini sering disebut

bersifat “tomorrow”. Dalam menjalankan fungsinya, bagian ini

memperhitungkan semua constraint yang ada di unit proses sehingga dapat dilakukan optimasi profit magin yang tetap feasible. Tugas Pokok Refinery Planning Section Head adalah :

a. Rencana Pengolahan dan Produksi Tahunan (RK) b. Rencana Pengolahan dan Produksi Bulanan (STS) c. Evaluasi Realisasi Produksi

d. Uji Coba Bahan Baku Alternatif

2. Supply Chain and Distribution (SC&D) SC & D merupakan bagian yang bertugas untuk merealisasikan rencana pengolahan yang telah dibuat oleh bagian RP. Pada bagian ini dilakukan perencanaan yang lebih bersifat operasional, mulai dari pengadaan bahan baku (minyak mentah), produksi produk turunan, sampai dengan distribusi produk jadi. Tugas Pokok Supply Chain and Distribution Section Head adalah :

a. Membuat penjadwalan crude dan intermedia sesuai dengan STS. b. Memonitor posisi stock di RU VI (feed dan produk) serta stock produk di pelanggan.

c. Mengkoordinasikan kedatangan truck/kapal.

d. Merencanakan operasional harian kegiatan proses produksi. e. Membuat order SPP/IPP/DO/LO. f. Customer Relation.

3. Budget and Performance (BP) BP merupakan bagian yang bertugas untuk melakukan evaluasi terhadap perencanaan yang telah dibuat dengan hasil realisasi yang terjadi. Evaluasi ini dilakukan dalam bentuk laporan biaya dan pertanggungjawaban. Tugas Pokok Budget and Performance Section Head adalah :

a. Mengawasi penggunaan Anggaran Biaya Operasional. b. Membuat Laporan Arus Minyak berdasarkan MQAR.

15

c. Melaporkan Pencapaian KPI (Key Performance Indicator) RU VI.

Gambar 3.1. Struktur Refinery Planning and Optimization

3.2. Produk yang Dihasilkan

Produk yang dihasilkan kilang PT Pertamina (PERSERO) RU VI Balongan dibagi menjadi 5 macam adalah sebagai berikut.

1. Bahan Bakar Minyak (BBM)

Produk bahan bakar minyak terdiri atas:

a. Premium, memiliki angka oktan minimal 88 yang biasanya digunakan sebagai bensin untuk bahan bakar mesin.

b. Kerosine, merupakan cairan hidrokarbon.

2. Bahan Bakar Khusus (BBK) Produk bahan bakar khusus terdiri atas:

a. Pertamax, memiliki angka oktan minimal 92 dan merupakan bahan bakar yang mampu menjaga mesin selalu tetap bersih dan membuat kinerja mesin lebih lama.

b. Pertamax Plus, memiliki oktan minimal 95. Jenis ini disarankan digunakan sebagai bahan bakar mesin kendaraan tahun 1992 keatas (memiliki compression ratio yang tinggi).

c. Pertamina DEX (Diesel Environment Extra), menghasilkan emisi gas buang yang lebih bersih dan memiliki Catane Index 51 serta Sulphur Contain <= 300 ppm.

3. Non-Bahan Bakar Minyak (NBM) Produk non-bahan bakar minyak terdiri atas: a. Propylene, digunakan untuk bahan pembuat kosmetik, plastik (gelas/botol), ban.

b. Liquefied Petroleum Gas (LPG), digunakan sebagai bahan bakar untuk memasak, penerangan, water heater, gas stoves, dan rice cooker.

16 c. Minasol

4. Lain-lain Produk lain-lain terdiri atas:

a. High Octan Mogas Component (HOMC), merupakan produk intermedia (setengah jadi) yang digunakan kembali untuk melakukan proses produksi produk lainnya.

b. Decant Oil, digunakan sebagai bahan bakar turbin atau boiler. 5. Refinery Fuel (RF)

Produk RF terdiri atas:

a. RF Oil

b. RF Gas

c. Lean Gas

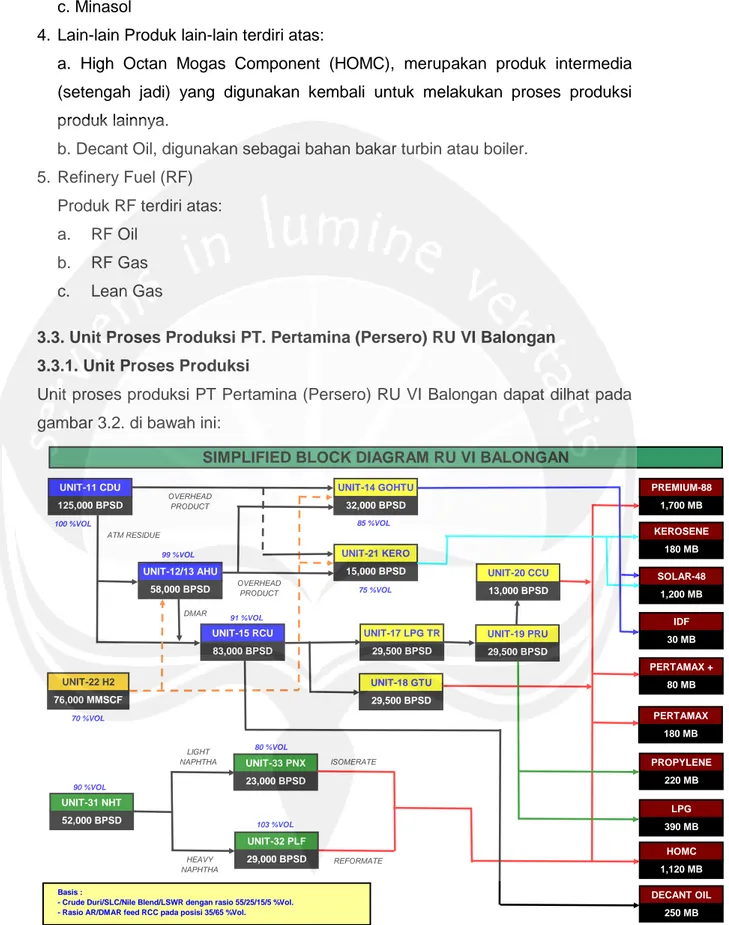

3.3. Unit Proses Produksi PT. Pertamina (Persero) RU VI Balongan 3.3.1. Unit Proses Produksi

Unit proses produksi PT Pertamina (Persero) RU VI Balongan dapat dilhat pada gambar 3.2. di bawah ini:

Gambar 3.2. Proses Produksi RU VI Balongan

100 %VOL UNIT-11 CDU 125,000 BPSD UNIT-12/13 AHU 58,000 BPSD UNIT-15 RCU 83,000 BPSD UNIT-31 NHT 52,000 BPSD UNIT-33 PNX 23,000 BPSD UNIT-32 PLF 29,000 BPSD UNIT-14 GOHTU 32,000 BPSD UNIT-21 KERO 15,000 BPSD UNIT-22 H2 76,000 MMSCF UNIT-17 LPG TR 29,500 BPSD UNIT-18 GTU 29,500 BPSD UNIT-19 PRU 29,500 BPSD UNIT-20 CCU 13,000 BPSD PREMIUM-88 1,700 MB KEROSENE 180 MB SOLAR-48 1,200 MB IDF 30 MB PERTAMAX + 80 MB PERTAMAX 180 MB PROPYLENE 220 MB LPG 390 MB HOMC 1,120 MB DECANT OIL 250 MB OVERHEAD PRODUCT ATM RESIDUE DMAR OVERHEAD PRODUCT LIGHT NAPHTHA HEAVY NAPHTHA ISOMERATE REFORMATE 99 %VOL 91 %VOL 70 %VOL 90 %VOL 80 %VOL 103 %VOL 85 %VOL 75 %VOL Basis :

- Crude Duri/SLC/Nile Blend/LSWR dengan rasio 55/25/15/5 %Vol. - Rasio AR/DMAR feed RCC pada posisi 35/65 %Vol.

17 a. Crude Destilation Unit (CDU)

CDU merupakan primary processing, yang didesain untuk mengolah 125.000 BSPD (Barrel Stream Per Day). Pada unit ini komposisi desain crude untuk pengolahan adalah 80% Duri dan 20% Minas. CDU

memisahkan minyak mentah menjadi produk melalui proses pemisahan fisik berdasarkan titik didih dengan proses yang disebut distilasi. Produk yang dihasilkan adalah Straight Run Naptha, Kerosine, Gasoil, dan Atmospheric Residue (AR).

b. AR Hydrodematillization

ARHDM unit untuk mengolah Atmospheric Residue (AR) dari CDU yang mengandung metal (Ni, V) serta karbon (MCR) dalam jumlah yang tinggi, menjadi DMAR yang mengandung metal (Ni, V) dan karbon (MCR) dalam jumlah yang lebih kecil. Prosesnya dengan menggunakan katalis dan 17ydrogen pada 17ydrogen17re dan tekanan tinggi. ARHDM dirancang untuk mengolah AR keluar dari CDU sebesar 58.000BPSD.

c. Gas Oil Hydrotreater

Gas Oil Hydrotreater (GO-HTU) merupakan unit untuk mengolah gas oil yang tidak stabil dan korosif karena mengandung sulfur dan nitrogen menjadi gas oil yang memenuhi ketentuan pasar, dengan bantuan katalis dan 17ydrogen Kapasitas GO-HTU 32.000 BPSD

d. Residue Catalytic Cracker (RCC)

Residue catalytic cracker (RCC) merupakan Secondary Processing dengan kapasitas 83 BPSD (505.408T/H) merupakan salah satu unit RCC terbesar di dunia. Unit ini didesain untuk mengolah Treated Residue (DMAR) dari ARHDM dan Atmospheric Residue (AR) dari CDU dengan bantuan katalis. Produk yang dihasilkan dari unit RCC ini merupakan produk dengan nilai ekonomi yang tinggi seperti LPG, Propylene, Polygasoline (mogas dengan RON 98), Naptha (RON 92), Light Cycle Oil (LCO), serta Decant Oil (DCO).

e. Unsaturated Gas Plant (UGP)

Unsaturated gas plant (UGP) berfungsi untuk memisahkan produk overhead Main column RCC unit (15-C-101) menjadi Stabilized gasoline, LPG dan Non condensable lean gas, dimana sebagian akan dipakai sebagai lift gas sebelum diolah lebih lanjut di Amine treater sebagai off gas.

18 f. LPG Treater

LPG treater dirancang untuk membersihkan Mixed RCC LPG sebanyak 22.500 BPSD (86,0405 T/H) yang mengandung 30 ppm wt H2S dan 65 ppm wt merkaptan sulfur, dan menghasilkan aliran produksi dengan kandungan maksimum H2S = 10 ppm wt.

g. Propylene Recovery Unit (RPU)

Propylene recovery unit (PRU) berfungsi untuk memisahan dan memproses LPG dari Unsaturated Gas Plant (UGP) sebagai downsream RCC guna mendapatkan produk propylene dengan

kemurnian tinggi, yang dapat dipakai sebagai Feed Polypropylene Unit. h. Catalytic Condensation (CCU)

Catalytic condensation unit (CCU) didesain untuk mengolah Mixed butanes sebesar 13.000 BPSD (53,523 T/H) dari RCC Complex, dengan dilengkapi tiga unit 18ydroge yang dioperasikan secara 18ydrogen. Finished product berupa Polygasoline beroktan tinggi serta butane. i. Light Cycle Oil Hydrotreater

Light cycle oil hydrotreater (LCO-HTU) berfungsi untuk menghilangkan sulfur dan nitrogen dari Untreated LCO tanpa perubahan boiling range yang berarti, agar produk yang dihasilkan memenuhi persyaratan dan spesifikasi pemasaran. Kapasitas unit ini 15.000 BPSD (92,912 T/H) . j. Hydrogen Plant

Hydrogen plant merupakan plant yang dirancang untuk memproduksi 18ydrogen dengan kemurnian minimal 99,9% sejumlah 76 MMSCFD. Produk 18ydrogen tersebut di suplai ke ARHDM, GO-HTU, dan LCOHTU sebagai make-up H2 dalam proses hidrogenasi. Kapasitas terpasang H2 plant adalah sekitar 132.980 Nm3/H (110,830 T/H).

k. Amine Treater

Amine treater dirancang untuk mengolah sour gas serta untuk menghilangkan kandungan H2S yang terikat dalam sour gas. Proses yang dipakai adalah SHELL ADIP Process, yang menggunakan larutan MDEA (Methyl di-ethanol amine) sebagai larutan penyerap. Kapasitas terpasang Amine treater adalah 49.200 Nm3/H (base case).

l. Sour Water Stripper

Fungsi utama Sour water stripper (SWS) adalah untuk membersihkan air sisa proses (sour water) dari sisa minyak dan gas-gas yang ada

19

(khususnya NH3 dan H2S), sehingga air sisa proses tersebut menjadi bersih (stripped water) dan dapat dipakai kembali sebagai air proses. m. Sulfur Plant

Sulfur plant adalah unit untuk merecovery sulfur dari acid gas yang dihasilkan Amine treater dan H2S stripper Train no. 1 SWS. Sulfur plant terdiri dari suatu unit Claus untuk menghasilkan sulfur, lalu diikuti dengan Sulfur flaker dan fasilitas penyimpanan sulfur padat.

3.3.2 Fasilitas Produksi

Fasilitas yang menunjang proses pengolahan di RU VI Balongan dijabarkan sebagai berikut:

1. Storage Facilities/Storage Tank

Merupakan fasilitas berupa tanki yang digunakan untyuk proses penyimpanan bahan baku, produk setengah jadi, maupun produk jadi.

a. Tanki Bahan Baku

1) Crude, menggunakan tanki 42-T-101 A/B/C/D/E/F/G, 102 A/B 2) Naphta KLBB, menggunakan Tanki 42-T-107 A/B/C/D

b. Tanki Intermediate

1) Residue, menggunakan Tanki 42-T-104 A/B, 105 A/B 2) Untr. GO, menggunakan tanki 42-T-103 A/B

3) Naphta, menggunakan tanki 42-T-201 A/B

c. Tanki Finished Product

1) Gasoline, menggunakan tanki 42-T-301 A ---- H, 205 A/B, 202 A/B 2) Solar, menggunakan tanki 42-T- 303 A/B

3) Kerosine, menggunkan tanki 42-T-302 A/B

4) Decant, menggunakan tanki 42-T-304 A/B, 305 A/B 5) LPG, menggunakan tanki 42-T-403 A---D

6) Propylene, menggunakan tanki 402-T-404 A---H

2. Lifting Facilities Merupakan fasilitas yang digunakan untuk mengangkut atau menyalurkan bahan baku, produk setengah jadi, maupun produk jadi.

a. Single Pipe Morring (SPM)

1) Crude, LSWR Mix, dan Decant Oil menggunakan SPM 150,000 DWT (deadweight tonnage)

2) Naphta, menggunakan SPM 35,000 DWT.

3) HOMC, Premium, Pertamax, Pertamax Plus, menggunakan SPM 17,500 DWT.

20 4) LPG dan Propylene, menggunakan jetty.

b. Truck, digunakan untuk mengangkut LPG, dan Pertadex (Pertamina DEX). c. Pipeline, digunakan untuk menyalurkan produk BBM, BBK, dan NBBM.

21

BAB 4

TINJAUAN PEKERJAAN MAHASISWA

4.1. Lingkup Pekerjaan

Mahasiswa ditempatkan di bagian Supply Chain & Distribution pada fungsi Refinery Planning and Optimization (RPO). Pekerjaan di departemen ini adalah

merealisasikan rencana pengolahan yang telah dibuat oleh bagian Refinery

Planning. Pada bagian ini dilakukan perencanaan yang lebih bersifat operasional, mulai dari pengadaan bahan baku (minyak mentah), produksi produk turunan, sampai dengan distribusi produk jadi.

4.2. Tanggung Jawab dan Wewenang dalam Pekerjaan

Mahasiswa diperbolehkan untuk mendapatkan data sesuai dengan yang dibutuhkan, namun tidak diberi wewenang dan tanggungjawab secara langsung yang berkaitan dengan pekerjaan yang sedang berjalan. Mahasiswa yang melakukan kerja praktek, dituntut untuk mandiri dan membantu perusahaan dengan cara observasi, kemudian hasil yang didapatkan akan dipresentasikan di depan kepala divisi dan pembimbing lapangan.

22

4.3. Metodologi Pelaksanaan Pekerjaan

23

4.4. Hasil Pekerjaan

Dalam sub bab ini akan ditunjukkan hasil pekerjaan mahasiswa yang dimulai dengan penjelasan mengenai data-data yang diperoleh mahasiswa dalam melaksanakan observasi.

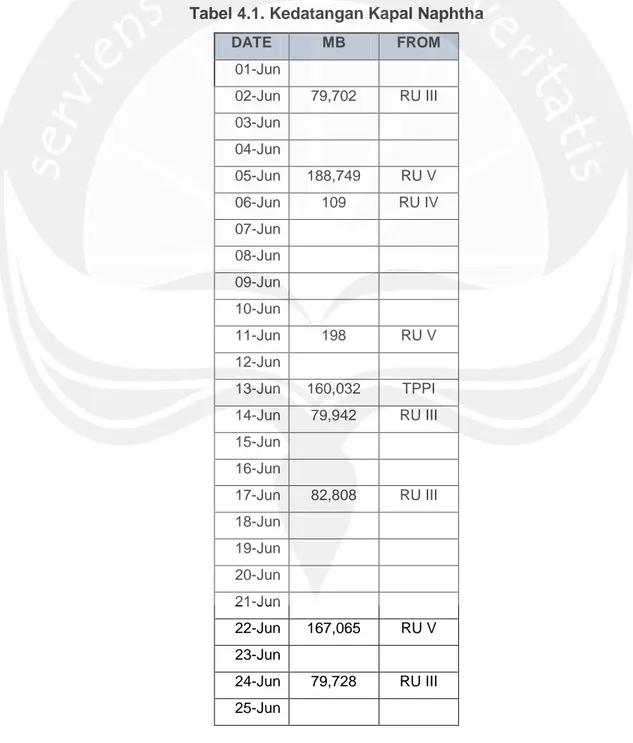

4.4.1. Data Realisasi Kedatangan Kapal Naphta

Data realisasi kedatangan kapal naphta ditunjukkan pada tabel 4.1. Data yang

didapatkan merupakan data kedatangan kapal naphta berdasarkan realisasi bulan

Juni 2017. Data yang didapatkan berupa tanggal naphta tersebut diterima,

kuantitas naphta yang dikirimkan dan RU yang mengirimkan naphta tersebut.

Tabel 4.1. Kedatangan Kapal Naphtha

DATE MB FROM 01-Jun 02-Jun 79,702 RU III 03-Jun 04-Jun 05-Jun 188,749 RU V 06-Jun 109 RU IV 07-Jun 08-Jun 09-Jun 10-Jun 11-Jun 198 RU V 12-Jun 13-Jun 160,032 TPPI 14-Jun 79,942 RU III 15-Jun 16-Jun 17-Jun 82,808 RU III 18-Jun 19-Jun 20-Jun 21-Jun 22-Jun 167,065 RU V 23-Jun 24-Jun 79,728 RU III 25-Jun

24 Lanjutan Tabel 4.1. 26-Jun 27-Jun 153,204 TPPI 28-Jun 29-Jun 70,24 RU III 30-Jun

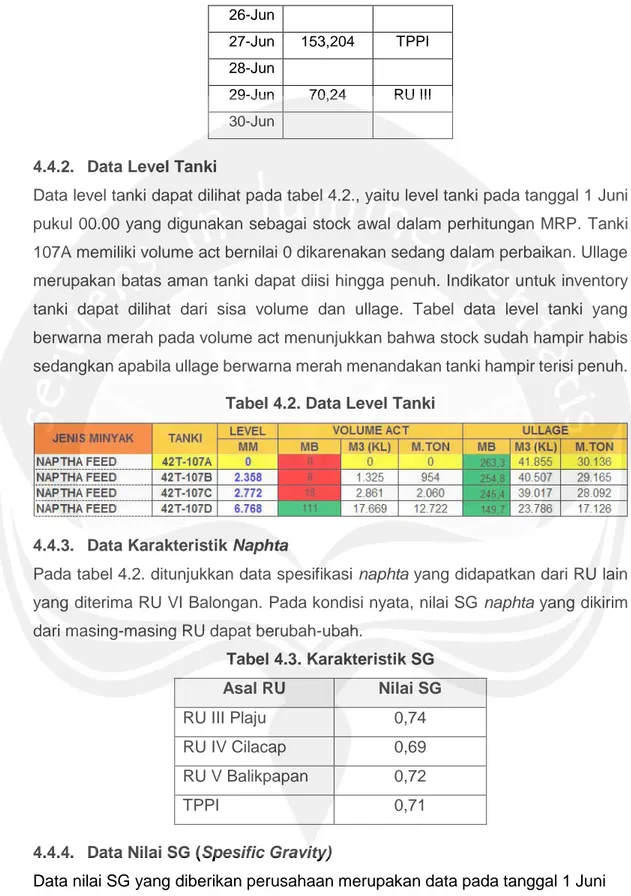

4.4.2. Data Level Tanki

Data level tanki dapat dilihat pada tabel 4.2., yaitu level tanki pada tanggal 1 Juni pukul 00.00 yang digunakan sebagai stock awal dalam perhitungan MRP. Tanki 107A memiliki volume act bernilai 0 dikarenakan sedang dalam perbaikan. Ullage merupakan batas aman tanki dapat diisi hingga penuh. Indikator untuk inventory tanki dapat dilihat dari sisa volume dan ullage. Tabel data level tanki yang berwarna merah pada volume act menunjukkan bahwa stock sudah hampir habis sedangkan apabila ullage berwarna merah menandakan tanki hampir terisi penuh.

Tabel 4.2. Data Level Tanki

4.4.3. Data Karakteristik Naphta

Pada tabel 4.2. ditunjukkan data spesifikasi naphta yang didapatkan dari RU lain

yang diterima RU VI Balongan. Pada kondisi nyata, nilai SG naphta yang dikirim

dari masing-masing RU dapat berubah-ubah.

Tabel 4.3. Karakteristik SG Asal RU Nilai SG RU III Plaju 0,74 RU IV Cilacap 0,69 RU V Balikpapan 0,72 TPPI 0,71

4.4.4. Data Nilai SG (Spesific Gravity)

Data nilai SG yang diberikan perusahaan merupakan data pada tanggal 1 Juni yang dijadikan nilai SG awal, yaitu sebagai berikut:

25

Tabel 4.4. SG Awal

Tanki Kapasitas SG Cal.

42T-107B 8 0,7319

42T-107C 18 0,7117

42T-107D 111 0,7134

4.4.5. Data STS Bulan Juni 2017

Short Term Survey (STS) merupakan rencana bulanan yang dibuat oleh bagian Refinery Planning sebagai target pengolahan yang akan digunakan sebagai pedoman dalam Rencana Pengolahan Harian (RPH)

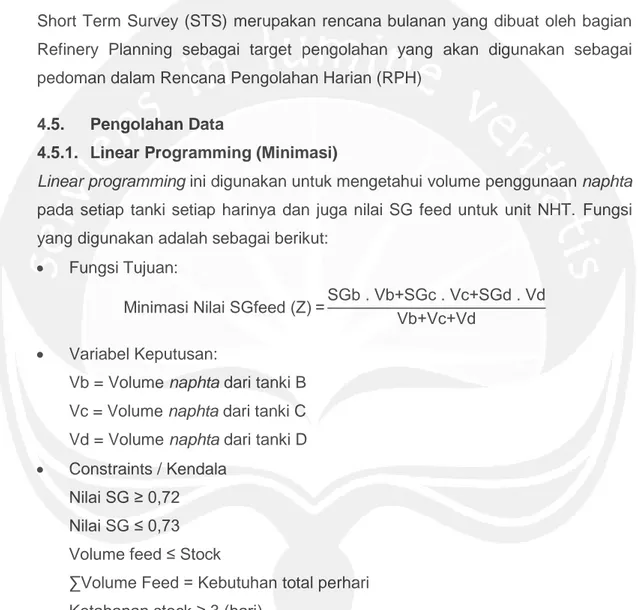

4.5. Pengolahan Data

4.5.1. Linear Programming (Minimasi)

Linear programming ini digunakan untuk mengetahui volume penggunaan naphta

pada setiap tanki setiap harinya dan juga nilai SG feed untuk unit NHT. Fungsi yang digunakan adalah sebagai berikut:

Fungsi Tujuan:

Minimasi Nilai SGfeed (Z)=SGb . Vb+SGc . Vc+SGd . Vd

Vb+Vc+Vd

Variabel Keputusan:

Vb = Volume naphta dari tanki B

Vc = Volume naphta dari tanki C

Vd = Volume naphta dari tanki D

Constraints / Kendala

Nilai SG ≥ 0,72 Nilai SG ≤ 0,73 Volume feed ≤ Stock

∑Volume Feed = Kebutuhan total perhari Ketahanan stock ≥ 3 (hari)

Fungsi diatas kemudian akan digunakan dalam pengolahan data dengan

menggunakan Solver add-in pada Microsoft Excel yang dapat dilihat pada gambar

26

Gambar 4.2. Solver Add-in Excel

4.5.2. MRP

Perhitungan MRP dilakukan untuk mengetahui kondisi stock setiap tanki dan

mengetahui tanki mana yang dapat digunakan untuk alokasi dari naphta yang

datang, berikut adalah perhitungan yang dilakukan: Gross Requirement (GR)

Gross Requirement merupakan jumlah naphta yang dibutuhkan perhari, dalam perhitungan ini, GR didapatkan dari data STS yaitu sebagai berikut:

GR= Total Penyaluran Naphta

Jumlah Hari =

1320

30 =44 MB/day

Sedangkan kebutuhan naphta untuk setiap tanki didapatkan dari perhitungan

minimasi SGfeed yang dihitung dengan menggunakan aplikasi Microsoft Excel. Scheduled Receipts (SR)

Scheduled Receipts merupakan jadwal penerimaan naphta yang dalam hal ini

27 Project On Hand (POH)

Project on hand merupakan stock material atau produk yang siap digunakan, perhitungan POH didapatkan dari:

POH = POHd-1 +SR-GR

Keterangan:

POHd-1 = Inventory hari sebelumnya

SR = Scheduled Receipts

GR = Gross Requirement

Ketahanan Stock

Ketahanan stock merupakan lamanya stock tersebut dapat digunakan untuk proses produksi:

Ketahanan Stock = POH

GR

Pengolahan data MRP dilakukan dengan menggunakan aplikasi Microsoft Excel.

Gambar 4.3. menunjukkan kondisi stock setiap tangki, sedangkan pada gambar 4.4. menunjukkan kondisi stock naphta secara keseluruhan dan juga tingkat ketahanan stock, sebagai berikut:

28

29

Berdasarkan pola bongkar yang telah dilakukan, maka didapatkan hasil sebagai berikut:

Trend Stock Tanki Naphta

Grafik 4.1. Stock Tanki Naphta

Berdasarkan grafik 4.1., dapat dilihat terdapat stock yang bernilai 0 yang disebabkan oleh jadwal kapal yang belum tiba. Kondisi tersebut kemudian dapat mempengaruhi kondisi tarikan feed unit NHT yang dapat dilihat pada tabel 4.6.

0,000 50,000 100,000 150,000 200,000 250,000 31-Me i 01-Ju n 02-Ju n 03-Ju n 04-Ju n 05-Ju n 06-Ju n 07-Ju n 08-Ju n 09-Ju n 10-Ju n 11-Ju n 12-Ju n 13-Ju n 14-Ju n 15-Ju n 16-Ju n 17-Ju n 18 -Ju n 19-Ju n 20-Ju n 21-Ju n 22-Ju n 23-Ju n 24-Ju n 25-Ju n 26-Ju n 27-Ju n 28-Ju n 29-Ju n 30-Ju n MB (Me ga Barrel ) Date

Stock Tanki Naphta

30 Spesific Gravity (SG) untuk setiap tanki

Tabel 4.5. Nilai SG Tanki Naphta

Tabel 4.5. menunjukkan nilai Spesific Gravity pada setiap tanki, dimana tanki T 107 A sedang dalam perbaikan sehingga tidak terdapat

naphta didalamnya. Terdapat nilai 0 pada tabel 4.5. yang menunjukkan bahwa pada hari tersebut terdapat bongkar naphta via kapal menuju

tanki. Nilai spesific gravity dapat berubah-ubah apabila terdapat kapal naphta yang datang dan memiliki spesifikasi nilai SG yang berbeda

31

Tabel 4.6. menunjukkan nilai Spesific Gravity tarikan ke unit NHT setiap

harinya pada bulan Juni. Dapat dilihat pada tabel bahwa terdapat nilai ditandai warna merah yang menandakan bahwa pada hari tersebut nilai SG yang masuk ke dalam unit NHT berada di bawah standar perusahaan yaitu 0,72-0,73.

Tabel 4.6. Nilai SG ke Unit NHT

Date SG 01-Jun 0,717 02-Jun 0,713 03-Jun 0,722 04-Jun 0,728 05-Jun 0,685 06-Jun 0,720 07-Jun 0,720 08-Jun 0,720 09-Jun 0,720 10-Jun 0,699 11-Jun 0,690 12-Jun 0,720 13-Jun 0,720 14-Jun 0,720 15-Jun 0,720 16-Jun 0,720 17-Jun 0,720 18-Jun 0,720 19-Jun 0,720 20-Jun 0,720 21-Jun 0,722 22-Jun 0,720 23-Jun 0,720 24-Jun 0,727 25-Jun 0,720 26-Jun 0,729 27-Jun 0,726 28-Jun 0,720 29-Jun 0,720 30-Jun 0,720

32

Grafik SG Feed untuk Unit NHT

Grafik 4.2. Nilai SG Feed NHT

0,68 0,69 0,7 0,71 0,72 0,73 0,74 01-Ju n 02-Ju n 03-Ju n 04-Ju n 05-Ju n 06-Ju n 07-Ju n 08-Ju n 09-Ju n 10-Ju n 11-Ju n 12-Ju n 13-Ju n 14-Ju n 15-Ju n 16-Ju n 17-Ju n 18-Ju n 19-Ju n 20-Ju n 21 -Ju n 22-Ju n 23-Ju n 24-Ju n 25-Ju n 26-Ju n 27-Ju n 28-Ju n 29-Ju n 30-Ju n SG Fe ed Date

SG Feed NHT

33

Grafik 4.2. menunjukkan terdapat 5 nilai SG yang berada dibawah standar

nilai SG Feed unit NHT, dimana batas bawah untuk nilai SG yang menjadi feed untuk unit NHT yaitu 0,72. Faktor yang menyebabkan terdapatnya nilai

SG yang berada di luar batas bawah adalah kurangnya stock heavy naphta

atau naphta yang memiliki spesifikasi nilai SG yang tinggi.

Nilai SG paling rendah yaitu 0,685 terjadi pada tanggal 5 Juni. Nilai SG yang

rendah pada tanggal tersebut disebabkan karena kurangnya stock yang tersisa pada tanggal 5 Juni untuk memenuhi kebutuhan harian naphta feed yaitu 44MB.

Apabila nilai SG berada dibawah standar secara berkelanjutan maka akan

menyebabkan penurunan kinerja pada unit NHT yaitu disebabkan oleh pembakaran feed yang tidak optimal. Sedangkan apabila nilai SG berada di atas standar maka unit NHT akan memiliki beban yang berat dalam menjalankan mesin tersebut.

34

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Berdasarkan analisis yang telah dilakukan, maka didapatkan kesimpulan sebagai berikut:

a. Berdasarkan pengolahan data yang dilakukan, terjadi perubahan terhadap stock tanki awal bulan dengan stock tanki akhir, dengan nilai stock tanki sebagai berikut:

Stock tanki pada T 107 B pada tanggal 1 Juni bernilai 8MB, sedangkan

pada akhir bulan bernilai 90,129MB

Stock tanki pada T 107 C pada tanggal 1 Juni bernilai 18MB, sedangkan

pada akhir bulan tidak terdapat sisa stock atau stock bernilai 0MB

Stock tanki pada T 107 D pada tanggal 1 Juni bernilai 111MB, sedangkan

pada akhir bulan stock yang tersedia yaitu 99,076

b. Berdasarkan hasil pengolahan data terdapat feed yang tidak memenuhi standar SG Feed unit NHT pada range 0,72 - 0,73, yang terjadi pada tanggal

1 Juni, 2 Juni, 5 Juni, 10 Juni, dan 11 Juni, disebabkan kurangnya stock heavy

naphta.

c. Nilai SG Feed yang berada di luar batas dapat memengaruhi kinerja unit tersebut.

5.2. Saran

Adapun saran yang diberikan peneliti untuk pengembangan penelitian dan pembelajaran bersama, sebagai berikut:

a. Monitoring stock naphta terutama untuk heavy naphta

b. Diperlukan pengembangan simulasi terkait dengan pola bongkar dan feed naphta agar tidak terjadi kekurangan stock dengan menggunakan metode