RANCANGAN PENDIRIAN DAN ANALISIS KELAYAKAN USAHA PRODUKSI ALAT PEMERAH SUSU SAPI SOTE

(SEMI OTOMATIS TIPE ENGKOL)

Oleh : DEWI PURNAMA

F14050674

2010

DEPARTEMEN TEKNIK PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

RANCANGAN PENDIRIAN DAN ANALISIS KELAYAKAN USAHA PRODUKSI ALAT PEMERAH SUSU SAPI SOTE

(SEMI OTOMATIS TIPE ENGKOL)

DRAFT SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknik Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh : DEWI PURNAMA

F14050674

2010

DEPARTEMEN TEKNIK PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

Judul skripsi : Rancangan Pendirian dan Analisis Kelayakan Usaha Produksi Alat Pemerahan Susu Sapi SOTE (Semi Otomatis Tipe Engkol)

Nama : Dewi Purnama

NIM : F14050674

Menyetujui,

Dosen Pembimbing Akademik

(Dr. Ir. Setyo Pertiwi, M.Agr.) NIP : 19600227 198503 2 001

Mengetahui, Ketua Departemen

(Dr. Ir. Desrial, M. Eng.) NIP : 19661201 199103 1 004

KATA PENGANTAR

Segala puji dan syukur penulis panjatkan kepada Allah SWT yang telah memberikan nikmat dan rahmat – Nya sehingga penulis bisa menyelesaikan skripsi ini dengan judul “RANCANGAN PENDIRIAN DAN ANALISIS

KELAYAKAN USAHA PRODUKSI ALAT PEMERAH SUSU SAPI SOTE (SEMI OTOMATIS TIPE ENGKOL)”.

Penulisan skripsi ini tidak terlepas dari bantuan semua pihak yang telah meluangkan ilmu dan waktunya serta dukungan yang telah diberikan kepada penulis baik berupa materi maupun motivasi. Oleh karena itu penulis hendak mengucapkan terima kasih kepada:

1. Ayahanda dan Ibunda tercinta, kakak, adik, dan seluruh keluarga atas do’a,

motivasi, dan perhatian baik dalam bentuk moril dan materi yang telah diberikan selama ini.

2. Ibu Dr. Ir. Setyo Pertiwi, M.Agr. selaku pembimbing akademik atas

bimbingan, arahan, dan bantuan moril serta materi yang diberikan.

3. Irriwad putri, Nur arifia dan Teman – teman TEP 42 lainnya atas dukungan

serta persahabatannya.

4. Semua pihak yang telah membantu dalam penyelesaian skripsi ini.

Penulis menyadari bahwa penulisan skripsi ini mungkin belum sempurna. Oleh karena itu, saran dan kritik yang membangun sangat penulis harapkan sebagai perbaikan. Sebelum dan sesudahnya penulis mengucapkan terima kasih.

Bogor, September 2010

RIWAYAT HIDUP

Penulis adalah anak keempat dari enam bersaudara dari pasangan Bapak Amril dan Ibu Djasnani. Penulis dilahirkan pada tanggal 19 September 1986 di Jakarta. Penulis menyelesaikan pendidikan di SD Negeri 01 pagi Kebon Baru Tebet, Jakarta Selatan dan lulus pada tahun 1999. Kemudian, penulis melanjutkan sekolahnya di SMP Negeri 265 Kebon Baru Tebet, Jakarta Selatan dengan program beasiswa selama satu tahun dan lulus pada tahun 2002. Selanjutnya penulis melanjutkan sekolahnya ke jenjang yang lebih tinggi di SMA Negeri 37 Kebon Baru Tebet, Jakarta Selatan dan lulus pada tahun 2005. Pada tahun yang sama penulis diterima sebagai mahasiswi Institut Pertanian Bogor (IPB) melalui program Ujian Seleksi Masuk IPB (USMI).

Penulis aktif sebagai pengurus dan anggota di lembaga kemahasiswaan kampus yaitu sebagai sekertaris rohis kelas TPB (Tingkat Persiapan Bersama), bendahara kelas TEP 42 tahun 2007 – 2009. Selain itu penulis juga aktif di HIMATETA (Himpunan Mahasiswa Teknik Pertanian) sebagai staf departemen Sekretaris Eksekutif pada tahun 2006 – 2007. Pada tahun berikutnya 2007 – 2008 penulis aktif di FBI (Forum Bina Islami) sebagai staf departemen kemuslimahan. Penulis melaksanakan praktek lapang di PTPN VIII, Goalpara, Sukabumi dengan judul “MEMPELAJARI ASPEK KETEKNIKAN DAN MANAJEMEN

PADA PROSES PRODUKSI TEH DI PT PERKEBUNAN NUSANTARA VIII GOALPARA SUKABUMI”. Kemudian untuk menyelesaikan studinya di

Institut Pertanian Bogor, penulis menulis skripsi dengan judul “RANCANGAN

PENDIRIAN DAN ANALISIS KELAYAKAN USAHA PRODUKSI ALAT PEMERAH SUSU SAPI SOTE (SEMI OTOMATIS TIPE ENGKOL)” di

ESTABLISHMENT OF DESIGN AND ANALYSIS BUSINESS FEASIBILITY OF MILKING MACHINE PRODUCTION SOTE

(SEMI AUTO TYPE CRANK)

ABSTRAK

Cow milk is the product of dairy cows that is needed by the people of Indonesia in order to meet their nutritional needs. Currently the world's milk production has reached about 385 000 million m3/year, while the national dairy industry of Indonesia in 1999 produced only ± 20% of total milk processing industry needs, so the rest still rely heavily on imported raw materials. Based on this condition it is important to increase the amount of cow milk production, by improving the efficiency and effectiveness of milk dairy using automatic milking machine. Due to the high price of milking machine, which is more than Rp 27 million, cow breeders do not want to buy. Therefore we need semi automatic milking machine. To solve these problems a semi automatic milking machine has been designed. The tool is called a dairy cow milking machine SOTE (Semi Automatic Type Crank). Because cow milking machine SOTE has never been produced specially workshop that produce this milking machine is required. The purpose of this research is to design a business of milking machine production SOTE and to analyze its feasibility level based on market aspects, technical aspects, institutional aspects / management and financial aspects. The size (area) of the workshop is determined by the needs of area for production and material flow from raw material to finished products. The layout of the room, equipment and machinery are arranged in such a way as to form the flow of production so that all rooms can be used efficiently. Analysis shows the workshop is financially feasible, indicated by three investment feasibility criteria: NPV, IRR, and the Net B/C. At the level of 10 % profit selling price (Rp Rp 7 159 348 per unit), the NPV value is Rp 371 883 233, net B/C 12.1 while the IRR value is 286.977 %. The sensitivity analysis shows that this business still feasible on labor cost increases of 5 %, raw material cost increases of 5 %, and both costs increase of 5 %.

RANCANGAN PENDIRIAN DAN ANALISIS KELAYAKAN USAHA PRODUKSI ALAT PEMERAH SUSU SAPI SOTE

(SEMI OTOMATIS TIPE ENGKOL)

RINGKASAN

Susu sapi merupakan hasil dari produksi sapi perah yang sangat dibutuhkan oleh masyarakat Indonesia dalam rangka memenuhi kebutuhan

gizi. Saat ini produksi susu di dunia telah mencapai 385 000 juta m3/tahun,

sedangkan kondisi industri persusuan nasional Indonesia pada tahun 1999 hanya memproduksi ± 20% terhadap total kebutuhan industri pengolahan susu, sehingga sisanya masih sangat bergantung kepada bahan baku impor. Berdasarkan kondisi di atas perlu adanya peningkatan jumlah produksi susu sapi, salah satunya dengan cara meningkatkan efisiensi dan efektifitas pemerahan susu menggunakan alat pemerah susu sapi secara otomatis. Namun karena harga alat pemerah susu otomatis tersebut terlalu mahal yaitu Rp 27 juta keatas, para peternak sapi tidak mau untuk membelinya. Oleh karena itu diperlukan suatu alat pemerah susu sapi yang harganya terjangkau oleh para peternak sapi. Untuk mengatasi permasalahan tersebut telah dirancang suatu alat pemerah susu sapi yang bersifat semi otomatis yang harganya dapat terjangkau oleh para peternak sapi. Alat tersebut dinamakan alat pemerah susu sapi SOTE (Semi Otomatis Tipe Engkol). Karena alat pemerah susu sapi SOTE belum pernah diproduksi sehingga perlu adanya bengkel produksi yang khusus memproduksi alat pemerah ini.

Tujuan penelitian ini adalah untuk merancang pendirian usaha produksi alat pemerah susu sapi SOTE dan menganalisis tingkat kelayakan usaha produksi alat pemerah susu sapi SOTE didasarkan pada aspek pasar, aspek teknis, aspek institusional/manajemen/organisasi, aspek finansial.

Penelitian ini dilakukan dengan menggunakan data primer dan data sekunder. Data primer meliputi informasi tentang usaha peternakan sapi yang diperoleh dengan cara pengamatan langsung, wawancara terstruktur dan wawancara bebas dengan peternak sapi perah, penjual peralatan dan perlengkapan peternakan, penjual bahan teknik dan peralatan teknik sedang data sekunder meliputi data tentang pangsa pasar dari peternakan sapi perah, tabel nilai discount rate (bunga bank), ketersediaan komponen – komponen dalam pembuatan alat pemerah susu sapi semi otomatis tipe engkol di pasaran, dan komponen biaya pembuatannya.

Berdasarkan jumlah sapi dan peternak, alat ini sangat dibutuhkan. Terlihat dari jumlah ternak sapi perah di Jawa Barat yaitu 111 250 ekor pada tahun 2008 dan peternak sapi perah usaha (memiliki lebih dari seekor sapi perah) di Jawa Barat adalah 25 466 peternak. Sedangkan berdasarkan kapasitas produksi susu yang dihasilkan dari penggunaan alat pemerah susu sapi SOTE dibanding secara manual masih lebih ekonomis. Hal ini terlihat dari pengeluaran gaji selama 5 tahun (umur ekonomis alat pemerah susu sapi SOTE) untuk pekerja pemerah susu secara manual masih lebih besar dibanding secara semi otomatis menggunakan alat ini. Hal tersebut di atas,

akan memperbesar kemampuan daya jual alat pemerah susu sapi SOTE ini. Dilihat dari kebutuhan alat dan mesin serta bahan yang digunakan, pabrik/bengkel produksi ini layak berproduksi. Hal ini terlihat dari waktu produksi untuk pengerjaan satu unit alat pemerah susu sapi SOTE adalah

29.7215 jam oleh 4 pekerja untuk produksi satu unit, sehingga pabrik/bengkel produksi dapat menghasilkan 56 unit alat pemerah susu sapi SOTE selama setahun. Dengan adanya 25 466 peternak sapi perah di Jawa Barat, dan rata – rata memiliki sapi lebih dari 14 ekor berkisar 25 %, sehingga alat ini akan mampu terjual dan layak untuk dilakukan usaha pabrik/bengkel produksi.

Rancangan pabrik/bengkel produksi terdiri dari rancangan fungsional dan struktural. Rancangan fungsional berupa pembagian ruangan beserta ukurannya berdasarkan fungsi yang dibutuhkan pada pendirian bengkel produksi ini. Sedangkan rancangan struktural ditentukan berdasarkan tata letak alat dan mesin, sehingga diperoleh dimensi yang baik untuk menjalankan seluruh fungsi yang telah ditentukan.

Ukuran luasan unit bengkel produksi, ditentukan dari pemakaian ukuran luasan dari penggunaan alat, mesin dan bahan untuk produksi. Ukuran luasan bahan baku stok gudang penyimpanan, ditentukan dari pemakaian ukuran luasan dari bahan pada proses produksi dari bahan mentah hingga menjadi bahan jadi. Ukuran luasan gudang produk akhir, ditentukan dari pemakaian ukuran luasan dari produk akhir dan dari kemampuan lamanya daya tampung produk akhir yaitu selama 2 bulan (9 unit alat). Sedangkan untuk ruangan lain, ukuran luasan ditentukan dengan cara mengikuti ukuran luasan yang telah ada. Tata letak ruangan, alat dan mesin diatur sedemikian rupa membentuk aliran produksi sehingga semua ruangan dapat dimanfaatkan dengan sebaik mungkin.

Analisis kelayakan finansial menunjukkan bengkel ini layak berproduksi, dilihat dari tiga kriteria kelayakan investasi yaitu NPV, IRR, dan Net B/C. Pada tingkat keuntungan atau profit 10 % harga jual produk sebesar Rp Rp 7 159 348 per unit, nilai NPV yang didapat adalah Rp 371 883 233. Nilai net B/C 12.1 sedangkan nilai IRR adalah 286.977 % yang berarti tingkat pengembalian modal cepat. Dari analisis sensitifvitas diperoleh bahwa usaha ini masih tetap layak dilaksanakan pada kenaikan biaya dengan harga jual Rp Rp 7 159 348 yaitu kenaikan biaya bahan baku 5 %, biaya pengerjaan 5 %, kedua biaya tersebut sebesar 5 % dan kedua biaya tersebut sebesar 10 %, serta kenaikan dengan harga jual Rp 6 831 059 yaitu kenaikan kedua biaya tersebut sebesar 5 %.

Untuk meningkatkan keuntungan dari usaha bengkel produksi ini bisa dilakukan dengan cara memproduksi alat atau mesin lainnya sebagai hasil produk tambahan atau menambah variasi produk.

DAFTAR ISI

Hal

LEMBAR PENGESAHAN ... i

KATA PENGANTAR ... ii

RIWAYAT HIDUP ... iii

ABSTRAK ……… iv

RINGKASAN ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... ix DAFTAR GAMBAR ... x DAFTAR LAMPIRAN ... xi I PENDAHULUAN ... 1 A. LATAR BELAKANG ... 1 B. TUJUAN ... 2 II TINJAUAN PUSTAKA ... 4 A. SUSU SAPI ... 4 1. Komposisi Susu ... 4

2. Faktor – Faktor yang Mempengaruhi Produksi Susu ... 5

3. Persiapan Pemerahan ... 6

4. Cara Pemerahan Manual ... 7

5. Cara Pemerahan Susu Otomatis ... 8

B. ALAT PEMERAH SUSU SAPI SOTE (SEMI OTOMATIS TIPE ENGKOL) ... 9

1. Komponen – Komponen Alat ... 9

2. Perakitan ... 15

C. STUDI KELAYAKAN PROYEK ... 17

1. Aspek – Aspek yang Mempengaruhi Studi Kelayakan Proyek ... 18

2. Analisis Finansial ... 21

3. Analisis Kelayakan Investasi ... 25

4. Analisis Sensitivitas atau Nilai Pengganti ... 28

III METODOLOGI PENELITIAN ... 30

A. WAKTU, TEMPAT DAN PENELITIAN ... 30

B. PROSEDUR PENELITIAN ... 30

1. Jenis dan Sumber Data ... 30

2. Pengumpulan Data dan Informasi ... 31

3. Metoda Pengolahan Data dan Analisis Data ... 32

IV HASIL DAN PEMBAHASAN ... 38

A. ANALISIS KEBUTUHAN MESIN PEMERAH SUSU SOTE (SEMI OTOMATIS TIPE ENGKOL) ... 38

1. Pendugaan Kebutuhan Mesin Pemerah Susu SOTE ... 38

2. Daya Jual Mesin ... 39

B. ANALISIS TEKNIS PRODUKSI ... 41

1. Kebutuhan Alat dan Mesin Produksi ... 41

2. Kebutuhan Bahan ... 41

3. Waktu Produksi ... 43

C. RANCANGAN PABRIK/BENGKEL ... 44

1. Ruang ... 44

2. Tata Letak ... 46

3. Kapasitas Produksi ... 48

D. RANCANGAN PENGELOLAAN USAHA ... 48

1. Pemilik Usaha ... 48

2. Pengelola Usaha ... 49

3. Manajemen Penyediaan Bahan Baku dan Bahan Pendukung serta Perawatannya ... 49

E. ANALISIS KELAYAKAN FINANSIAL ... 50

1. Arus Tunai (Cash Flow) ... 50

2. Kriteria Kelayakan Investasi ... 55

3. Analisis Sensitivitas/Nilai Pengganti (Switching Value Analysis) …. 56 V. KESIMPULAN DAN SARAN ………... 58

A.KESIMPULAN ... 58

B. SARAN ... 59

DAFTAR TABEL

Hal Tabel 1. Komposisi Kimia Susu ... 5 Tabel 2. Perbedaan dari Alat Pemerah Susu Sapi SOTE antara sebelum dan

sesudah dimodifiksi ……… 9

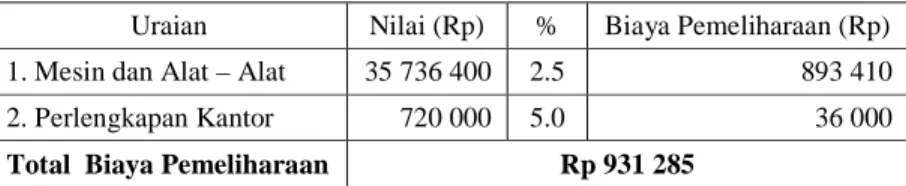

Tabel 3. Jumlah Ternak Sapi di Seluruh Jawa Barat ... 38 Tabel 4. Kebutuhan Alat untuk Produksi Satu Unit Mesin Pemerah Susu SOTE. 42 Tabel 5. Jumlah Alat yang Mampu diproduksi Selama Satu Tahun ... 43 Tabel 6. Biaya Tetap Usaha Bengkel Produksi Alat Pemerah Susu Sapi Semi

Otomatis Tipe Engkol ………. 52

Tabel 7. Biaya Pemeliharaan Asset Usaha Bengkel Produksi Alat Pemerah

Susu Sapi Semi Otomatis Tipe Engkol ... 53 Tabel 8. Biaya Variabel Usaha Bengkel Produksi Alat Pemerah Susu Sapi Semi

Otomatis Tipe Engkol ………. 53

Tabel 9. Perhitungan untuk Menentukan Harga Alat per Unit ... 54 Tabel 10. Hasil Perhitungan Kriteria Kelayakan Investasi pada Discount Rate

DAFTAR GAMBAR

Hal

Gambar 1. Rangka ………. 11

Gambar 2. Bagian Pemerah (Shells) ………. 11

Gambar 3. Unit Pengatur Denyut Vakum ……….………. 12

Gambar 4. Selang Udara ………..……….. 13

Gambar 5. Selang Pengalir Susu ………..……….. 13

Gambar 6. Milkcan ……… 14

Gambar 7. Vacuum Chamber Head ……….. 14

Gambar 8. Pompa Vakum ……….. 15

Gambar 9. Diagram Alir Proses Pembuatan Alat Pemerah Susu Sapi Semi Otomatis Gambar Tipe Engkol ... 16

DAFTAR LAMPIRAN

Hal

Lampiran 1. Pedoman Wawancara Peternak Sapi ... 64

Lampiran 2. Pedoman Wawancara Penjual Peralatan dan Perlengkapan Peternakan Sapi ... 66

Lampiran 3. Pedoman Wawancara Penjual Bahan Material, Teknik dan Besi 68 Lampiran 4. Produksi Pemerahan Susu Sapi di Jawa Barat Secara Manual dan Secara Semi Otomatis menggunakan Alat Pemerah Susu Sapi SOTE dan Perbandingannya ... 70

Lampiran 5. Waktu Pengerjaan Satu Unit Alat dan Jumlah Alat yang Mampu Diproduksi Selama Satu Bulan ... 71

Lampiran 6. Ukuran Luasan Investasi Alat dan Mesin ... 73

Lampiran 7. Ukuran Luasan Bahan Baku Produksi ………..…… 74

Lampiran 8. Tata Letak Proses Produksi ... 75

Lampiran 9. Perhitungan Ukuran Luasan Pabrik/Benkel (m2) ... 76

Lampiran 10. Tata Letak Ruangan pada Pabrik ... 77

Lampiran 11. Gambar Alat Pemerah Susu Sapi SOTE (Semi Otomatis Tipe Engkol) ... 78

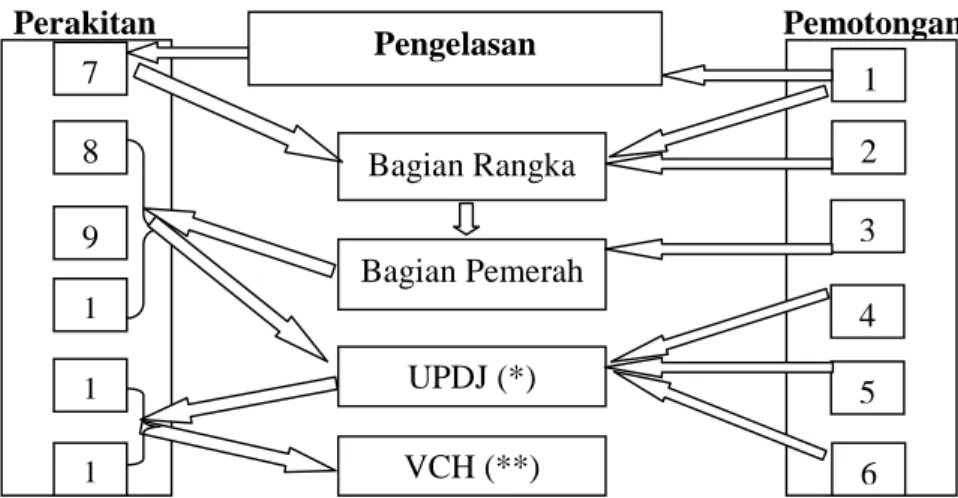

Lampiran 12. Rincian dari Operasi Pemotongan, Pengelasan dan Perakitan … 79 Lampiran 13. Biaya Investasi Usaha Bengkel Produksi Alat Pemerah Susu Sapi Semi Otomatis Tipe Engkol ... 81

Lampiran 14. Biaya Pembuatan Usaha Bengkel Produksi Alat Pemerah Susu Sapi Semi Otomatis Tipe Engkol per Unit ... 83

Lampiran 15. Rincian Perhitungan untuk Menentukan Jumlah Kg Batang Elektroda ... 85

Lampiran 16. Penyusutan dan Nilai Asset Tiap Tahun hingga Akhir Proyek …. 86 Lampiran 17. Cash Flow Analisis Kelayakan finansial Usaha Bengkel Produksi Alat Pemerah Susu Sapi Semi Otomatis Tipe Engkol pada Harga Jual Produk Rp 7 159 348 dengan Discount Rate 15 % (Profit 10 %) ……….. 87

Lampiran 18. Cash Flow Analisis Kelayakan finansial Usaha Bengkel Produksi Alat Pemerah Susu Sapi Semi Otomatis Tipe Engkol pada Harga Jual Produk Rp 6 831 059 dengan Discount Rate 15 % (Profit 5 %) ………... 89

Lampiran 19. Cash Flow Analisis Kelayakan finansial Usaha Bengkel Produksi Alat Pemerah Susu Sapi Semi Otomatis Tipe Engkol pada Harga Jual Produk Rp 7 159 348 dengan Discount Rate 15 % (Biaya Bahan Baku/Material Naik 5 %) ... 91

Lampiran 20. Cash Flow Analisis Kelayakan finansial Usaha Bengkel Produksi Alat Pemerah Susu Sapi Semi Otomatis Tipe Engkol pada Harga Jual Produk Rp 7 159 348 dengan Discount Rate 15 % (Biaya Pengerjaan/Gaji Pekerja Naik 5 %) …... 93

Lampiran 21. Cash Flow Analisis Kelayakan finansial Usaha Bengkel Produksi Alat Pemerah Susu Sapi Semi Otomatis Tipe Engkol pada Harga Jual Produk Rp 7 159 348 dengan Discount Rate 15 % (Biaya Bahan Baku/Material dan Biaya Pengerjaan/Gaji

Pekerja, Naik 5%) ...………... 95 Lampiran 22. Cash Flow Analisis Kelayakan finansial Usaha Bengkel

Produksi Alat Pemerah Susu Sapi Semi Otomatis Tipe Engkol pada Harga Jual Produk Rp 7 159 348 dengan Discount Rate 15 % (Biaya Bahan Baku/Material dan Biaya Pengerjaan/Gaji

Pekerja, Naik 10 %) ..……… 97 Lampiran 23 Cash Flow Analisis Kelayakan finansial Usaha Bengkel Produksi

Alat Pemerah Susu Sapi Semi Otomatis Tipe Engkol pada Harga Jual Produk Rp 6 831 059 dengan Discount Rate 15 % (Biaya Bahan Baku/Material dan Biaya Pengerjaan/Gaji Pekerja, Naik 5

% ……… 99

I. PENDAHULUAN

A. LATAR BELAKANG

Sapi adalah salah satu hewan ternak yang sangat bermanfaat bagi kehidupan manusia. Semua bagian dari tubuh sapi bermanfaat, termasuk kotorannya yang dapat dimanfaatkan sebagai pupuk kandang dan sumber energi biogas. Sapi dapat memenuhi kebutuhan daging dunia hingga 55 %, 95 % kebutuhan susu dan 85 % kebutuhan kulit.

Susu sapi merupakan hasil dari produksi sapi perah yang sangat dibutuhkan oleh masyarakat Indonesia untuk memenuhi kebutuhan gizi. Susu sapi umumnya sudah tidak asing lagi bagi masyarakat Indonesia. Konsumennya sudah meluas hingga ke kota – kota kecil dan juga pedesaan. Susu sangat dibutuhkan oleh manusia untuk semua umur. Pada umumnya sebagian masyarakat belum terbiasa minum susu dalam keadaan segar sehingga susu yang banyak beredar di masyarakat adalah susu hasil olahan. Saat ini produksi susu di dunia telah mencapai lebih dari 385 000 juta

m3/tahun, khususnya pada zona yang beriklim sedang. Produksi susu sapi

perah yang tinggi dihasilkan dari jenis Friesien Holstein yaitu sebesar 6 350 kg susu/ekor/tahun dengan prosentase lemak susu sekitar 3.0 – 7.0 %. Bahkan sapi perah tersebut ada yang mampu berproduksi hingga mencapai 25 000 kg susu/ekor/tahun. Hal ini terjadi apabila digunakan bibit unggul, diberi pakan yang sesuai dengan kebutuhan ternak, lingkungan yang mendukung dan menerapkan budidaya serta manajemen yang baik. Di Indonesia, rata-rata produktivitas sapi perah di sektor peternak rakyat (skala rumah tangga) adalah 8 liter/ekor/hari. Adapun sektor peternakan dengan pola pemeliharaan intensif (skala usaha) umumnya 12 liter/ekor/hari (Dinas Peternakan Provinsi Jawa Barat, 2008).

Pada dasarnya, antara persediaan dan permintaan terhadap susu sapi di Indonesia terjadi kesenjangan yang cukup besar. Terlihat dari kondisi industri persusuan nasional Indonesia pada tahun 1999 hanya memproduksi ± 20% terhadap total kebutuhan industri pengolahan susu, sehingga sisanya masih sangat bergantung kepada bahan baku impor. Ketersediaan susu sapi yang ada

di Indonesia sangat tidak mencukupi permintaan akan susu, hal ini menyebabkan harga susu menjadi mahal dan tidak dapat terjangkau oleh semua kalangan. Berdasarkan kondisi tersebut, usaha sapi perah untuk menghasilkan susu segar sangat prospektif.

Berdasarkan kondisi di atas perlu adanya peningkatan kapasitas produksi susu dalam waktu minimum, salah satunya dengan cara menggunakan alat pemerah susu sapi secara otomatis. Dengan menggunakan alat ini waktu pemerahan lebih singkat, susu yang didapatkan lebih higienis dan tidak memerlukan banyak tenaga serta kapasitas yang dihasilkan besar. Penggunaan mesin dalam pemerahan susu sapi secara otomatis belum banyak diterapkan. Hal ini dikarenakan harga mesin yang terlalu mahal yaitu Rp 27 juta keatas, jika dibandingkan dengan keuntungan yang diperoleh peternak sapi perah. Hal ini menyebabkan secara umum pemerahan susu sapi di Indonesia masih menggunakan cara manual yaitu langsung dengan tangan. Oleh karena itu diperlukan suatu alat pemerah susu sapi yang harganya terjangkau oleh para peternak sapi.

Untuk mengatasi hal tersebut dilakukan kerjasama penelitian antara Departemen Teknik Pertanian (TEP) IPB dengan CENTRAS (Center for Tropikal Animal Studies) LPPM IPB. Kerjasama ini dalam rangka merancang alat pemerah susu sapi SOTE (semi otomatis tipe engkol). Hasil dari kerjasama ini adalah rancang bangun alat pemerah susu sapi tipe engkol (Setiawan, 2007) yang telah diuji kinerjanya (Jurnalita, 2007).

Kapasitas alat ini 14 kali lebih besar, dilihat dari hasil uji kinerjanya alat ini mampu memerah susu dari seekor sapi perah dalam satu menit untuk pagi hari sebesar 826.7 ml dan sore hari sebesar 446.7 ml jika diperah selama 4 jam (masing – masing 2 jam) dengan menggunakan waktu pemerahan yang sama seperti cara manual, dengan alat ini akan didapatkan susu sapi sebesar 152.808 liter dari 14 ekor sapi perah sedangkan secara manual rata – rata hanya menghasilkan 8 liter untuk seekor sapi perah. Hal inilah yang menjadi bentuk kelebihan dari alat ini, sehingga alat ini bisa menangani sekaligus 14 ekor sapi perah dalam jangka waktu 4 jam. Karena alat pemerah susu sapi SOTE (semi otomatis tipe engkol) belum pernah diproduksi sehingga perlu adanya bengkel

produksi yang khusus memproduksi alat pemerah ini.

B. TUJUAN

1. Merancang pendirian usaha bengkel produksi alat pemerah susu sapi

SOTE

2. Menganalisis tingkat kelayakan usaha produksi alat pemerah susu sapi

SOTE didasarkan pada aspek pasar, aspek teknis, aspek

institusional/manajemen/organisasi, dan aspek finansial (Net Present

Value (NPV), Internal Rate of Return (IRR), dan Benefit Cost Ratio (B/C Ratio).

II. TINJAUAN PUSTAKA

A. SUSU SAPI

1. Komposisi Susu

Susu mengandung zat – zat yang diperlukan untuk pertumbuhan yaitu protein berupa asam – asam amino esensial dengan jumlah yang cukup dan seimbang, oleh karena itu susu dikenal sebagai bahan pangan bergizi hampir sempurna. Sebelum dikonsumsi susu perlu diolah terlebih dahulu untuk meningkatkan daya tahan susu karena susu mengandung bahan yang mudah rusak (perishable), baik oleh mikroorganisme maupun perlakuan – perlakuan fisik dan kimia. Selain itu perlu dilakukan proses pengolahan susu untuk meningkatkan kandungan nutrisi yaitu dengan penambahan vitamin, protein, dan lemak, sehingga produk olahan susu menjadi bahan makanan yang bergizi tinggi (Farral, 1963).

Secara kimia, susu adalah emulsi lemak dalam air yang mengandung gula, garam – garam mineral dan protein dalam bentuk suspensi koloid. Komponen utama susu adalah air, lemak protein (kasein dan albumin),

laktosa (gula susu) dan abu. Komponen susu selain air merupakan Total

Solid (TS). Total solid tanpa lemak disebut Solid Non Fat (SNF). Rahman (1992), menegaskan bahwa beberapa istilah lain yang biasa digunakan sehubungan dengan komponen utama susu ialah plasma susu atau skim, yaitu bagian susu yang mengandung semua komponen kecuali lemak, dan serum susu yaitu bagian susu yang mengandung semua komponen susu kecuali lemak dan kasein.

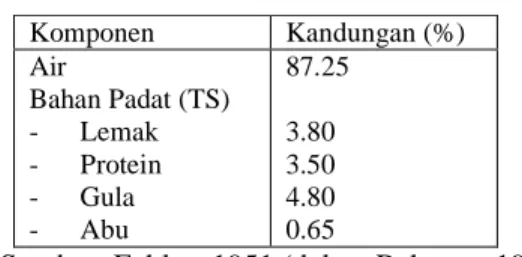

Pada umumnya kandungan air dalam susu berkisar antara 82 – 90 %, lemak antara 2.5 – 8.0 %, kasein antara 2.3 – 4.0 %, gula antara 3.5 – 6.0 %, albumin antara 0.4 – 1.0 %, abu antara 0.5 – 0.9 %. Komposisi pada komponen utama susu dapat dilihat pada Tabel 1.

Tabel 1. Komposisi Kimia Susu Komponen Kandungan (%) Air Bahan Padat (TS) - Lemak - Protein - Gula - Abu 87.25 3.80 3.50 4.80 0.65

Sumber: Echles, 1951 (dalam Rahman, 1992)

Beberapa faktor yang mempengaruhi konsentrasi komponen – komponen dalam susu ialah mastitis, tahapan dalam periode laktasi, musim dan keadaan makanan. Variasi komposisi susu berdasarkan musim erat kaitannya dengan kombinasi pengaruh suhu dan pemberian makanan. Suhu yang tinggi dan kualitas makanan yang buruk akan menyebabkan kandungan SNF dalam susu menjadi rendah. Sebaliknya, makanan yang berkualitas baik dan suhu rendah cenderung akan meningkatkan kandungan SNF dalam susu.

Susu yang dihasilkan pada awal periode laktasi mempunyai kandungan SNF yang tinggi, kemudian menurun pada periode laktasi (40 – 60 hari) dan akan meningkat kembali secara gradual pada bulan keenam periode laktasi, diikuti dengan kenaikan tajam pada akhir periode laktasi.

2. Faktor – Faktor yang Mempengaruhi Produksi Susu

Menurut Sudono (1999), faktor – faktor yang mempengaruhi

kualitas dan produksi susu adalah bangsa (rumpun sapi), lama bunting, lama laktasi, besarnya sapi, estrus (birahi), umur, selang beranak, masa kering, frekuensi pemerahan, dan tata laksana pemberian makanan.

Brody (1984), yang membahas pengaruh lingkungan pada pengelolaan ternak menyatakan bahwa performansi ternak dipengaruhi oleh lingkungan. Lingkungan yang buruk, peralatan dan fasilitas penanganan ternak yang kurang mendukung mengakibatkan perubahan fisiologis dan tingkah laku ternak.

Menurut Ensminger (1971), variasi dalam kemampuan sapi untuk memproduksi total produksi susu merupakan karakteristik dari keturunan

yang berbeda antar bangsa dan individu. Menurut Sudono (1999), pada umumnya sapi perah mempunyai daya produksi yang tinggi, tetapi jika tidak mendapatkan makanan yang cukup sapi tidak akan dapat menghasilkan susu yang sesuai dengan kemampuannya.

3. Persiapan Pemerahan

Menurut Sudono (1999), hal – hal yang harus diperhatikan dalam

persiapan pemerahan adalah sebagai berikut:

a. Kandang harus dibersihkan dari segala kotoran sapi, air kencing, sisa –

sisa makanan, dan sampah terutama di kandang sapi yang hendak diperah.

b. Sapi yang hendak diperah ambingnya, bagian lipat pahanya dan

pahanya harus dicuci atau dibersihkan dengan sikat untuk mencegah kotoran – kotoran yang menempel pada bagian tersebut jatuh ke dalam susu yang ditampung pada saat sapi diperah.

c. Sapi perah yang hendak diperah diberi pakan konsentrat terlebih

dahulu supaya sapi tersebut dalam keadaan tenang. Jangan diberi rumput, silase atau hijauan lainnya sebelum atau selama diperah guna menjamin susu yang dihasilkan tidak berbau, bersih dan mempunyai kualitas yang baik.

d. Alat – alat susu seperti ember penampung susu harus bersih, oleh

karena itu alat – alat susu yang dipakai untuk menampung dan menyimpan susu sebelumnya harus dicuci bersih

e. Mengikat ekor, terutama pada sapi yang sering mengibas – ngibaskan

ekornya, karena dapat menggangu pemerah dan kotoran yang terdapat pada ekor sapi akan mencemari susu dalam ember yang dipakai untuk menampung susu yang diperah.

f. Mencuci ambing perlu dilakukan untuk mengurangi pencemaran

kuman dalam susu, agar susu yang dihasilkan bersih dan tidak mudah rusak. Disamping itu pencucian ambing akan menggertak keluarnya susu dan memudahkan pemerahan.

g. Pemerah susu harus bersih tangannya selama melakukan pemerahan. Orang yang hendak memerah perlu memakai pakaian yang bersih dan sebelum memegang, tangannya harus dicuci bersih dengan sabun.

h. Uji mastitis hendaknya dilakukan setiap melakukan pemerahan yaitu

memerah dengan menggunakan tiga jari. Puting yang menggeluarkan susu abnormal harus disisihkan terlebih dahulu dan diperah terakhir sesudah memerah sapi – sapi yang sehat ambingnya.

4. Cara Pemerahan Manual

Menurut Sudono (1999), cara pemerahan manual adalah sebagai berikut:

a. Tekankan ibu jari dan jari telunjuk melingkari pangkal puting sehingga

susu tidak dapat lagi kembali ke ambing.

b. Tekan jari tengah pada puting untuk memancarkan susu keluar.

Pancaran susu yang pertama keluar seharusnya di uji mastitis.

c. Tekanlah jari manis pada puting dan perah dengan tekanan yang tetap,

tetapi puting jangan ditarik kuat kebawah.

d. Tekanlah jari kelingking pada puting dan perahlah dengan seluruh jari

tangan sampai susu keluar semua.

e. Kemudian lepaskanlah tekanan tangan dari puting dengan membuka

semua jari, sehingga puting diisi susu kembali. Ulangi cara pemerahan tersebut di atas dengan menggunakan tangan yang lain.

f. Jika susu yang keluar sudah sangat sedikit, tekan ambing dengan

menggunakan siku untuk menguji apakah susu sudah keluar semua. Kadang – kadang menekan ambing menggunakan siku menyebabkan sisa – sisa susu masuk ke dalam puting.

g. Agar sisa – sisa susu keluar, maka perahlah susu dengan menggunakan

ibu jari dan jari telunjuk.

h. Dengan menggunakan kedua jari pemerahan dilanjutkan sepanjang

puting, tetapi pemerahan ini tidak boleh menarik – narik puting yang dapat mengakibatkan rusaknya puting. Memerah dengan menggunakan

i. kedua jari tersebut pada akhir pemerahan akan mengeluarkan sisa susu yang masih terdapat pada puting guna mencegah terjadinya mastitis.

j. Sebaiknya untuk mencegah mastitis, maka segera setelah pemerahan

tiap – tiap puting disterilkan dengan mencelupkannya secara hati – hati kedalam larutan desinfektan.

5. Cara Pemerahan Susu Otomatis

Pemerahan secara otomatis sudah ada sebelumnya yaitu dengan menggunakan mesin pemerah susu sapi otomatis. Prinsip kerja dari mesin ini yaitu dengan pemijatan puting dan peghisapan susu. Dua mekanisme tersebut dikerjakan oleh pompa vakum dengan penggerak motor listrik. Dalam mesin pemerah susu sapi otomatis terdapat komponen yang bernama pulsator, berfungsi sebagai pengatur ritme pemijatan dan penghisapan yang dikerjakan permenit. Salah satu komponen dari mesin pemerah susu sapi otomatis adalah pada bagian pemerah yang didalamnya terdapat karet pemerah. Prinsip kerja pada bagian pemerah ini adalah pada saat karet melakukan penekanan pada puting susu, kemudian susu akan keluar dengan sendirinya oleh karena gaya hisap pada pompa vakum (Hakim, 1994).

B. ALAT PEMERAH SUSU SAPI SEMI OTOMATIS TIPE ENGKOL 1. Komponen – Komponen Alat

Spesifikasi alat pemerah susu sapi semi otomatis tipe engkol (Setiawan, 2007) adalah sebagai berikut:

• Produksi hasil pemerahan: untuk pagi hari sebanyak 826.7 ml/menit

sedangkan untuk sore hari sebanyak 446.7 ml/menit

• Sumber tenaga: listrik dan manusia

• Daya pompa vakum: 250 Watt atau 0.33 Hp

• Kapasitas vakum milkcan: 30L

• Putaran engkol: 40-60 rpm

• Jumlah bagian pemerah: 4 buah

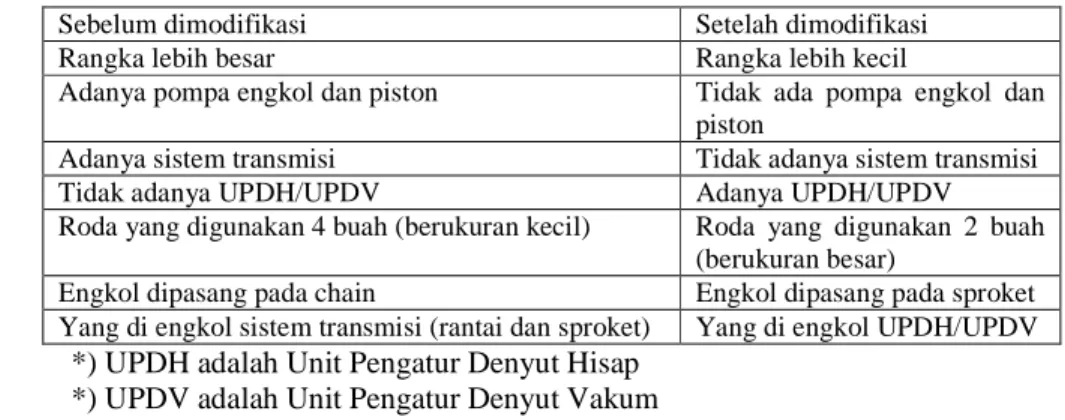

Alat pemerah susu sapi ini dimodifikasi sebelum alat ini selesai dibuat, perbedaan antara alat ini sebelum dan sesudah dimodifikasi dapat dilihat pada Tabel 2.

Tabel 2. Perbedaan dari Alat Pemerah Susu Ssapi SOTE antara sebelum dan sesudah dimodifiksi

Sebelum dimodifikasi Setelah dimodifikasi

Rangka lebih besar Rangka lebih kecil

Adanya pompa engkol dan piston Tidak ada pompa engkol dan piston

Adanya sistem transmisi Tidak adanya sistem transmisi

Tidak adanya UPDH/UPDV Adanya UPDH/UPDV

Roda yang digunakan 4 buah (berukuran kecil) Roda yang digunakan 2 buah (berukuran besar)

Engkol dipasang pada chain Engkol dipasang pada sproket Yang di engkol sistem transmisi (rantai dan sproket) Yang di engkol UPDH/UPDV

*) UPDH adalah Unit Pengatur Denyut Hisap *) UPDV adalah Unit Pengatur Denyut Vakum

Modifikasi dilakukan karena saat uji fungsional pompa engkol yang dirancang sebagai pengganti pulsator (untuk memberi tekanan pada karet pemerah) ternyata tidak mampu bekerja dengan baik. Hal ini dikarenakan daya hisap pompa vakum sangat besar. Daya hisap vakum seharusnya dapat dihentikan ketika pompa engkol memberikan tekanan terhadap karet pemerah. Hal tersebut tidak terjadi, malah sebaliknya yang terjadi adalah karet pemerah terus menutup puting sehingga menutup aliran susu. Untuk itu diperlukan modifikasi yang mampu membuat air susu terhisap dan

menghentikannya untuk beberapa selang waktu.

Modifikasi dilakukan dengan memberikan vakum pada ruang diantara bagian pemerah (shells) dan karet pemerah (liner), selain vakum yang ada pada milkcan untuk memberikan daya hisap pada puting susu ruang tersebut dibuat vakum dengan cara menyambungkannya ke pompa vakum. Untuk memberikan efek pijatan pada puting atau fase istirahat maka tekanan pada ruang antara shells dan liner harus lebih tinggi dari tekanan pada milkcan, caranya dengan memberi udara masuk pada ruang tersebut. Dengan demikian karet pemerah akan menutup laju aliran susu untuk beberapa saat. Untuk itu dilakukan mekanisme buka – tutup agar udara masuk ke ruang diantara bagian pemerah dan karet pemerah.

Alat pemerah susu sapi SOTE setelah dimodifikasi, terdiri dari delapan bagian utama :

a. Rangka

Rangka berfungsi sebagai dudukan untuk menopang semua bagian pada alat pemerah susu sapi semi otomatis tipe engkol. Rangka terbuat dari besi siku dengan dimensi 40 x 40 mm dan tebal 4 mm. Rangka bagian atas memiliki ukuran panjang 550 mm dan lebar 350 mm. Ukuran luas alas dari rangka adalah 800 x 400 mm dan dilapisi dengan plat besi setebal 2 mm. Pada bagian depan rangka berbentuk setengah lingkaran karena disesuaikan dengan bentuk milkcan. Untuk dudukan pipa katub udara dan porosnya, memiliki ukuran panjang 200 mm dan lebar 350 mm, dengan tinggi 500 mm. Pada alas dibuatkan dudukan untuk milkcan dan pompa vakum dengan bentuk mengikuti ukuran masing – masing objek. Untuk dudukan pompa memiliki ukuran panjang 400 mm dan lebar 300 mm dengan tinggi dari alas rangka 500 mm. Semuanya dibuat sendiri yaitu dipotong dengan bantuan alat gerinda meja/duduk, untuk plat besi dipotong dengan alat pemotong besi plat dan permukaannya dihaluskan dengan gerinda tangan kemudian disambung dengan bantuan las listrik dan elektroda. Bentuk rangka dapat dilihat pada Gambar 1.

Gambar 1. Rangka

b. Bagian Pemerah (Shells)

Bagian pemerah (Shells) berfungsi sebagai dudukan karet pemerah (liner), karet ini sudah banyak terdapat dipasaran (toko peralatan peternakan). Karet pemerah (liner) memiliki panjang 330 mm untuk kemudian dimasukkan kebagian pemerah yang disesuaikan ukurannya. Bagian pemerah (Shells) ini dibuat sendiri yang terbuat dari pipa silinder stainless steel dengan panjang 143 mm, diameter dalam 36 mm dan diameter luar 38 mm. Bagian bawah Shells terbuat dari pipa pejal stainless steel dengan diameter dalam 1 mm, yang dibubut dengan mesin bubut kemudian dilas menggunakan las argon. Bagian samping Shells terdapat lubang dengan diameter 8 mm yang berfungsi untuk memasang soket. Panjang soket 23 mm dengan diameter dalam 8 mm dan diameter luar 13 mm, terletak 30 mm dari bagian bawah Shells dan digunakan untuk memasukkan nepel selang dan dalam pemasangannya digunakan las argon. Setelah semua bagian pemerah selesai dirakit, bagian ini diberikan lapisan pengkilap dengan cat semprot. Berat total dari bagian ini adalah 180 gram. Bagian Pemerah dapat dilihat pada Gambar 2.

c. Unit Pengatur Denyut Hisap atau Unit Pengatur Denyut Vakum Unit pengatur denyut hisap berfungsi untuk mengatur masuknya

udara dan menutupnya kembali ke dalam ruang antara shells dengan

liner. Unit pengatur denyut hisap dibuat sendiri dengan mekanisme

buka – tutup yang dirancang menggunakan pipa besi dengan diameter luar 63.5 mm (2.5 inch), memiliki ketebalan 10 mm dan panjang 150 mm untuk bagian luar. Bagian luar pipa memiliki dua lubang berdimeter 8 mm, yang akan dihubungkan dengan pompa vakum dan bagian pemerah dengan menggunakan selang. Satu lubang untuk memasukkan udara dengan diameter 5 mm yang dibuat dengan alat pengebor (pelubang) dengan ukuran 3.1 – 13.00 mm kelipatan kenaikkan 0.1. Untuk bagian samping pipa, salah satunya ditutup dengan plat setebal 10 mm, dengan cara dilas. Bagian lainnya ditutup dengan plat setebal 10 mm, dengan cara ditap kemudian diberi baut pengencang (diameter 2 mm). Hal ini bertujuan untuk memudahkan dalam bongkar pasang pipa bagian dalam. Untuk bagian dalam digunakan pipa besi 63.5 mm (2.5 inch) dengan ketebalan 5 mm dan panjang 100 mm. Kedua pipa dibubut agar pipa bagian dalam dapat masuk dan pipa tersebut mampu berputar dengan baik serta tidak mengeluarkan udara. Pipa ini dilengkapi dengan poros sebagai engkol yang memiliki diameter 19 mm, dan panjang 40 mm untuk memutar pipa. Unit Pengatur Denyut Vakum dapat dilihat pada Gambar 3.

Gambar 3. Unit Pengatur denyut Vakum

d. Selang Udara

Selang udara berfungsi menyalurkan tekanan atau daya hisap dari pompa engkol menuju bagian pemerah, selang udara banyak terdapat dipasaran (toko peralatan peternakan). Ukuran panjang selang udara 10 m, dibagi menjadi empat untuk menyalurkan tekanan dari

pompa engkol ke bagian pemerah. Selang yang digunakan berdiameter 8.5 mm dan ketebalan 2.5 mm dengan kemampuan menyalurkan

tekanan udara mencapai 250 kgf/cm2, di atas tekanan ini selang akan

berubah bentuk. Selang udara dapat dilihat pada Gambar 4.

Gambar 4. Selang Udara

e. Selang Pengalir Susu

Selang pengalir susu berfungsi untuk meyalurkan tekanan atau daya hisap vakum ke puting susu sapi dan mengalirkan air susu ke

milkcan. Selang pengalir susu banyak terdapat dipasaran (toko

peralatan peternakan). Ukuran panjang selang pengalir susu 8 dan terbuat dari bahan silikon transparan yang dibagi menjadi empat sama panjang. Selang ini dilengkapi dengan kawat pengisi, sehingga mampu bertahan terhadap tekanan tinggi. Selang ini memiliki ukuran diameter dalam 6 mm dan diameter luar 8.5 mm. Selang pengalir susu dapat dilihat pada Gambar 5.

Gambar 5. Selang pengalir Susu

f. Milkcan

Milkcan berfungsi untuk menampung susu yang dialirkan dari selang silikon. Milkcan terbuat dari bahan aluminium dengan bentuk dan volume yang sudah tersedia dipasaran yaitu dengan ukuran lubang

sebesar 196 mm dan volume 30 liter. Milkcan dapat dilihat pada Gambar 6.

Gambar 6. Milkcan

g. Vacuum Chamber Head (VCH)

Vacuum Chamber Head (VCH) berfungsi untuk mengetahui tekanan di dalam Milkcan, sehingga pemerah mengetahui kapan pemerahan harus dilakukan. Alat ini dilengkapi seal untuk mengkondisikan ruang vakum pada Milkcan agar tidak terjadi kebocoran udara. Seal terbuat dari bahan silikon, dengan diameter dalam sebesar194 mm dan diameter luar sebesar 204 mm. VCH terbuat dari bahan steinless steel dengan diameter 194 mm dan tinggi 150 mm. Dalam pembuatan VCH perlu memperhitungkan besarnya tekanan atau daya hisap yang dihasilkan oleh pompa vakum. VCH dapat dilihat pada Gambar 7.

Gambar 7. Vacuum Chamber Head

h. Pompa Vakum

Pompa vakum berfungsi untuk menyalurkan daya hisap pada milkcan, pompa vakum ini sudah banyak terdapat di pasaran (toko alat – alat peternakan). Pompa ini menghasilkan tenaga sebesar 0.33 Hp, dengan laju aliran 4 CFM (Cubic per – Minute) dan tekanan yang mencapai 10 Pa. Berat pompa sebesar 11 kg dengan kecepatan 1440 rpm, bekerja menggunakan oli dan berdaya listrik 250 Watt. Pompa vakum dapat dilihat pada Gambar 8.

Gambar 8. Pompa Vakum

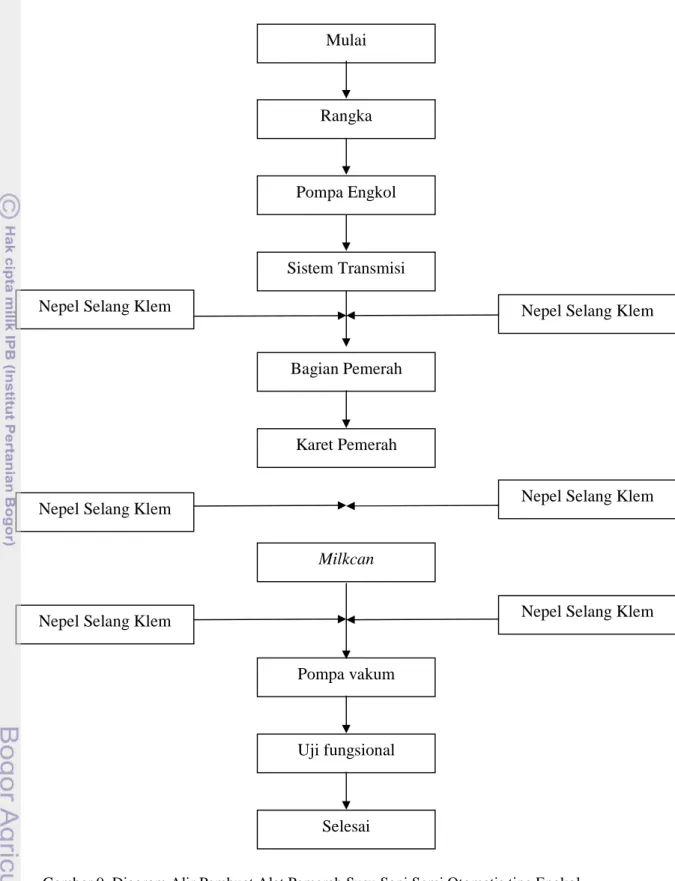

2. Perakitan

Setelah semua bagian utama selesai dibuat, selanjutnya dilakukan proses perakitan. Pada proses ini yang pertama dilakukan adalah memasang liner pada shells. Pompa piston dipasangkan pada rangka, sekaligus dengan pemasangan sistem transmisi. Setelah pompa piston terpasang, selang dihubungkan dari pompa piston ke shells dengan menggunakan klem dan nepel selang. Pompa vakum selanjutnya dihubungkan ke milkcan menggunakan selang silikon. Pompa vakum ditempatkan di rangka pada dudukan yang telah dibuat sebelumnya. Untuk mempermudah dalam menyalakan pompa vakum, maka dipasang switch on – off dekat dengan dudukan pompa vakum pada rangka.

Bagian pemerah dihubungkan dengan VCH dengan menggunakan selang silikon. Selang silikon dimasukkan pada bagian bawah liner dengan klem sebagai pengencangnya, sementara ujung selang yang lain dimasukkan ke nepel selang VCH. Oleh karena ukuran nepel selang sesuai dengan diameter dalam selang silikon, jadi tidak memerlukan klem untuk lebih merekatkannya. Untuk mencegah kebocoran pada milkcan digunakan seal silikon, dengan bentuk melingkar diantara VCH dan bagian utama milkcan direkatkan dengan baud – baud pengencang. Urutan dari proses perakitan alat pemerah susu sapi semi otomatis tipe engkol dapat dilihat pada Gambar 1.

Gambar 9. Diagram Alir Pembuat Alat Pemerah Susu Sapi Semi Otomatis tipe Engkol

Nepel Selang Klem Mulai

Sistem Transmisi Pompa Engkol

Rangka

Nepel Selang Klem

Karet Pemerah Bagian Pemerah

Pompa vakum

Selesai Uji fungsional

Nepel Selang Klem Nepel Selang Klem

Nepel Selang Klem Nepel Selang Klem

C. STUDI KELAYAKAN PROYEK

Ekonomi adalah ilmu yang mempelajari pembagian sumberdaya untuk berbagai kebutuhan. Pilihan terhadap suatu sumberdaya timbul karena adanya faktor kelangkaan dan adanya kebutuhan tersebut yang semakin meningkat. Menurut Pramudya (1992) dan Djamin (1984), proyek merupakan suatu rangkaian kegiatan investasi yang menggunakan sejumlah sumberdaya atau modal (sumber – sumber produksi) untuk memperoleh manfaat (benefit) setelah jangka waktu tertentu. Menurut Gray et al. (2002), proyek adalah suatu kegiatan yang dapat direncanakan dan dapat dilaksanakan dalam satu bentuk kesatuan dengan mempergunakan sumber – sumber untuk memperoleh manfaat berupa penambahan kesempatan kerja atau perbaikan suatu sistem.

Soeharto (2002), mengartikan proyek sebagai suatu kegiatan sementara yang berlangsung dalam jangka waktu terbatas dengan alokasi sumberdaya tertentu dan dimaksudkan untuk menghasilkan produk yang kriteria mutunya telah digariskan dengan jelas. Sedangkan menurut Gittinger (1986), proyek pertanian adalah suatu kegiatan investasi di bidang pertanian yang mengubah sumber – sumber finansial menjadi barang – barang kapital agar dapat menghasilkan keuntungan atau manfaat setelah beberapa periode waktu. Selain itu, didalamnya terdapat kegiatan – kegiatan yang mengeluarkan uang/biaya – biaya dengan harapan menerima hasil. Hal ini dikarenakan sumber – sumber yang tersedia atau dapat digunakan sifatnya terbatas. Oleh karena itu perlu dilakukan pemilihan antara berbagai penggunaan kompetitif dari berbagai sumberdaya.

Menurut Edris (1983), studi kelayakan proyek merupakan suatu analisa sistematis dan mendalam atas setiap faktor yang ada pengaruhnya terhadap kemungkinan proyek mencapai sukses. Disamping pengkajian yang mendalam atas semua faktor yang terlibat dalam proyek, menurut Soeharto (2002), studi kelayakan harus dapat menyuguhkan hasil analisis secara kuantitatif tentang manfaat yang akan diperoleh dibanding dengan pemanfaatan sumberdaya.

Menurut Husnan dan Suwarsono (2000), tujuan dilakukannya studi kelayakan proyek adalah untuk menghindari keterlanjuran penanaman modal yang terlalu besar untuk kegiatan yang ternyata tidak menguntungkan. Selain itu, Pramudya (1992), mengatakan bahwa studi kelayakan proyek perlu dilakukan untuk membantu pengambil keputusan dalam menentukan pemilihan investasi di dalam suatu proyek yang tepat, dari berbagai alternatif yang dapat dilaksanakan.

Menurut Gray et al. (2002), analisis proyek bertujuan untuk mengetahui tingkat keuntungan yang dicapai melalui investasi dalam suatu proyek. Selain itu untuk menghindari pemborosan sumber – sumber yaitu dengan cara menghindari pelaksanaan proyek yang tidak menguntungkan, mengadakan penilaian terhadap peluang investasi yang ada sehingga dapat memilih alternatif proyek yang paling menguntungkan dan menentukan prioritas investasi. Selain itu, Kadariah et al. (1988), mengemukakan maksud dari analisis proyek adalah untuk memperbaiki pemilihan investasi. Oleh karena keterbatasan sumberdaya, maka perlu sekali diadakan perhitungan percobaan sebelum proyek dilaksanakan. Hal ini dilakukan untuk menentukan hasil melalui berbagai alternatif dengan jalan menghitung biaya dan manfaat yang diharapkan dari masing – masing proyek. Menurut Gray (2002), studi kelayakan proyek dapat juga digunakan untuk mengetahui tingkat keuntungan yang dicapai melalui investasi dalam suatu proyek. 1. Aspek – Aspek yang Mempengaruhi Studi Kelayakan Proyek

Menurut Edris (1983), terdapat lima aspek penting yang perlu dikaji dalam mengevaluasi atau menilai suatu kelayakan proyek, yaitu aspek pasar, aspek teknis, aspek institusional/manajemen/organisasi, dan aspek sosial ekonomi.

a. Aspek Pasar

Menurut Husnan dan Suwarsono (2000), aspek pasar ini menempati prioritas pertama dan utama dalam suatu studi kelayakan proyek. Analisis aspek pasar ditujukan untuk mendapatkan gambaran mengenai jumlah pasar potensial yang tersedia dan jumlah

pangsa pasar yang dapat diserap proyek tersebut di masa datang dan strategi pemasaran yang digunakan untuk mencapai pangsa pasar yang telah ditetapkan. Banyak dijumpai kegagalan proyek karena tidak tersedianya pangsa potensial yang cukup. Menurut Soeharto (2002), pengkajian aspek pasar memang mencakup lingkup yang amat luas, tetapi umumnya dibatasi kepada analisis masalah prakiraan permintaan dan penawaran produk, pangsa pasar dan strategi pemasaran. Menurut Gittinger (1986), analisis aspek pasar terdiri dari rencana pemasaran output yang dihasilkan oleh proyek dan rencana penyediaan input yang dibutuhkan untuk kelangsungan dan pelaksanaan proyek.

b. Aspek Teknis

Menurut Husnan dan Suwarsono (2000), aspek teknis merupakan aspek yang berkenaan dengan proses pembangunan proyek secara teknis dan pengoperasiannya setelah proyek tersebut selesai dibangun. Aspek tersebut menyangkut kaitan antara faktor produksi input dan hasil produksi output yang akan menguji

hubungan teknis dalam suatu proyek, sehingga dapat

diidentifikasikan perbedaan – perbedaan yang ada dalam informasi yang harus dipenuhi baik sebelum maupun sesudah perencanaan proyek atau pada tahap awal pelaksanaan proyek. Berdasarkan analisis proyek teknis ini pula dapat diketahui rancangan awal penaksiran biaya investasi termasuk dalam biaya eksploitasinya. Pada dasarnya pengkajian aspek teknis ini menurut Soeharto (2002), terdiri dari penentuan letak geografis lokasi, tata letak alat dan mesin, pembagian ruangan, waktu produksi dan kebutuhan alat, mesin, bahan, serta pemilihan teknologi produksi dan penentuan kapasitas produksi.

c. Aspek Institusional/Manajemen/Organisasi

Analisis terhadap aspek manajemen dilakukan untuk

memperoleh gambaran mengenai kemampuan staf dalam

melaksanakan proyek. Aspek institusional menurut Gittinger (1986), membahas hal – hal yang berkenaan dengan pertimbangan mengenai sesuai tidaknya suatu proyek dan susunan organisasi proyek dengan pola sosial masyarakat dan prosedur organisasi pemerintah setempat. Dalam aspek manajemen menurut Kadariah et al. (1988), perlu dikaji struktur organisasi yang sesuai dengan proyek yang direncanakan sehingga diketahui jumlah kebutuhan, kualifikasi, dan deskripsi tugas individu untuk mengelola proyek. Sedangkan untuk aspek organisasi menurut Edris (1983), secara khusus mengkaji pertimbangan – pertimbangan pokok dalam membentuk suatu organisasi, bentuk kepemilikan usaha, skema organisasi, tenaga kerja dan jadwal proyek.

d. Aspek Finansial

Menurut Husnan dan Suwarsono (2000), analisis terhadap aspek finansial dilakukan untuk melihat apakah proyek tersebut mampu memenuhi kewajiban finansial ke dalam dan keluar perusahaan serta dapat mendatangkan keuntungan yang layak bagi perusahaan atau pemiliknya. Sedangkan menurut Edris (1983), aspek finansial mencakup bagian – bagian penting seperti: asumsi – asumsi pokok keuangan, jumlah biaya proyek, kebutuhan awal modal kerja, sumber pembiayaan proyek, laporan keuangan dan analisis keuangan. Dalam aspek finansial ditentukan jumlah dan modal tetap dan modal awal kerja yang dibutuhkan, struktur permodalan, sumber peminjaman yang diharapkan dan persyaratan dan kemampuan proyek memenuhi kewajiban finansial. Menurut Pramudya (1992), aspek finansial membahas cara untuk memperoleh modal/dana yang diperlukan untuk menjalankan proyek serta bagaimana proyek dapat mengembalikan dana yang telah diperolehnya.

e. Aspek Ekonomi Sosial

Aspek sosial yaitu yang berkenaan dengan implikasi sosial yang lebih luas dari investasi yang diusulkan, seperti penyediaan, pengaruh terhadap lingkungan, tenaga kerja dan pemerataan pendapatan. Aspek ekonomi berkenaan dengan kontribusi proyek terhadap pembangunan ekonomi secara keseluruhan dan apakah

kontribusi cukup besar dalam menentukan pembangunan

sumberdaya yang diperlukan. Menurut Soeharto (2002), pengkajian aspek sosial ekonomi menitikberatkan pada penelitian masalah biaya (cost), manfaat (benefit), dan kerugian atau beban (disbenefit) dari sudut kepentingan masyarakat/nasional secara menyeluruh.

Sedangkan Edris (1983), mengungkapkan aspek sosial ekonomi ini dalam beberapa hal, seperti bagaimana proyek berpengaruh pada penyerapan tenaga kerja dan penghasilan masyarakat sekitar lokasi proyek dengan mengingat perbaikan standar hidup keluarga dan perorangan (aspek sosial) serta pajak – pajak, dengan memperlihatkan bertambah besarnya pendapatan daerah dan pusat yang dapat digunakan pemerintah untuk membangun masyarakat.

2. Analisis Finansial

Pembangunan proyek bertujuan untuk memperoleh berbagai manfaat (termasuk keuntungan) yang nilainya lebih besar dari faktor produksi yang ditanamkan pada proyek tersebut. Sutojo (2006), menyebutkan bahwa pembangunan proyek dapat digolongkan menjadi tiga bentuk, yaitu pembangunan proyek baru (new investment), memperluas usaha (project expansion), dan perbaikan proyek yang sudah berjalan (updating project).

Analisis finansial bertujuan untuk melihat suatu hasil kegiatan investasi dan dilakukan untuk kepentingan individu atau lembaga yang menanamkan modalnya dalam proyek tersebut. Analisis finansial merupakan analisis manfaat dan biaya yang berpusat pada hasil

dari modal yang ditanamkan dalam proyek dan merupakan penerimaan langsung bagi pihak – pihak yang terlibat dalam pengelolaannya. Menurut Kadariah et al. (1988), analisis finansial penting artinya dalam memperhitungkan insentif bagi orang – orang yang terlibat langsung dalam melaksanakan proyek atau usaha tersebut. Dalam analisis finansial yang perlu diperhatikan adalah hasil dari modal saham (equity capital) yang ditanam dalam proyek atau usaha. Analisis finansial didasarkan pada keadaan sebenarnya menggunakan data harga yang ditemukan dilapangan. Dengan mengetahui hasil analisis finansial, para pembuat keputusan dapat melihat apa yang terjadi pada proyek dalam keadaan yang sebenarnya dan para pembuat keputusan juga dapat segera melakukan penyesuaian apabila proyek berjalan menyimpang dari rencana semula.

Menurut Gittinger (1986), salah satu cara untuk melihat kelayakan analisis finansial adalah dengan menggunakan metode cash flow analysis. Penilaian kelayakan suatu proyek dapat digunakan sebagai alat ukur yang disebut kriteria investasi. Cash flow analysis dilakukan setelah komponen – komponennya ditentukan dan diperoleh nilainya. Komponen tersebut dapat dikelompokkan dalam dua bagian yaitu penghasilan atau manfaat. Untuk mengetahui kriteria investasi, pada tahap awal perlu melakukan penyusunan arus kas masuk dan keluar setiap periode selama umur proyek. Dari arus kas tersebut nilai sekarang (present value) dapat dihitung dengan menggunakan discount factor yang persamaannya sebagai berikut: t i DF ) 1 ( 1 + = ……….(1) Di mana: DF = Discount Factor I = Discount rate

a. Teori Manfaat dan Biaya

Menurut Gittinger (1986), biaya adalah segala sesuatu yang mengurangi suatu tujuan sedangkan manfaat adalah yang dapat membantu tujuan. Dalam suatu analisis finansial, biaya yang umumnya digunakan adalah biaya langsung yaitu biaya operasional, biaya investasi dan biaya lainnya. Manfaat lebih berupa nilai produksi total, pinjaman, nilai sisa, dan pendapatan lainnya. Menurut Gittinger (1986), analisis biaya manfaat adalah suatu analisis yang ditujukan untuk melihat besarnya biaya yang harus dikeluarkan dan manfaat yang akan diterima pada suatu kegiatan ekonomi. Analisis ini dapat membantu dalam pengambilan keputusan mengenai pengalokasian sumberdaya yang langka.

Pada dasarnya analisis biaya manfaat merupakan suatu cara untuk menghitung manfaat yang akan didapatkan dan kerugian – kerugian yang harus ditanggung akibat dari suatu kegiatan ekonomi. Dalam analisis biaya manfaat juga dilakukan perhitungan terhadap biaya dan manfaat yang akan diterima oleh masyarakat dan individu. Analisis biaya manfaat yang ditujukan untuk melihat suatu proyek dari sudut pandang kelembagaan atau badan – badan yang mempunyai kepentingan langsung dalam proyek tersebut disebut analisis finansial.

Menurut Gittinger (1986), manfaat atau benefit adalah sesuatu yang dihasilkan dari sesuatu kegiatan yang menggunakan sejumlah biaya. Menurut Kadariah et al. (1999), manfaat dapat dibagi menjadi tiga bagian yaitu:

1. Manfaat langsung (direct benefit) yang diperoleh dari adanya kenaikan nilai output, fisik dan penurunan biaya.

2. Manfaat tidak langsung (indirect benefit) yang disebabkan oleh adanya proyek dan biasanya hal tersebut dirasakan oleh orang tertentu serta masyarakat berupa adanya efek ganda yaitu efek skala ekonomi yang lebih besar dan adanya dynamic secondary effect, misalnya perubahan dalam produktivitas tenaga kerja.

3. Manfaat yang tidak dapat dilihat dan sulit dinilai dengan uang (intangible effect), misalnya perbaikan lingkungan hidup.

b. Konsep Nilai Waktu Terhadap Uang

Investasi suatu unit usaha berkaitan dengan usaha dalam jangka waktu yang panjang. Uang memiliki nilai waktu, yaitu uang dihargai secara berbeda dalam waktu yang berbeda. Menurut Gittinger (1986), konsep nilai waktu menyatakan bahwa uang yang diterima sekarang lebih berharga daripada uang yang diterima kemudian atau nilai sekarang adalah lebih baik daripada nilai yang sama pada masa yang akan datang. Waktu mempengaruhi nilai uang, sehingga untuk membandingkan nilai uang yang berbeda pada waktu penerimaan dan pengeluarannya perlu dilakukan penyamaan nilai uang dengan menggunakan tingkat disconto (discount rate) yang bertujuan untuk melihat uang di masa yang akan datang (future value) pada saat sekarang (present value).

c. Umur Proyek

Menurut Kadariah et al. (1988), untuk menentukan panjangnya umur proyek, terdapat beberapa pedoman yang dapat menjadi acuan antara lain:

1. Sebagai ukuran umum dapat diambil suatu periode (jangka waktu) yang kira – kira sama dengan umur ekonomis dari suatu aset atau jumlah tahun selama pemakaian aset. Hal ini dapat meminimumkan biaya tahunannya.

2. Untuk proyek – proyek yang mempunyai investasi modal yang sangat besar, umur yang digunakan adalah umur teknis. Dalam hal ini, untuk proyek – proyek tertentu umur teknis dari unsur – unsur pokok investasi adalah lama, tetapi umur ekonomisnya dapat jauh lebih pendek karena adanya penemuan teknologi baru yang lebih efisien sehingga menjadi ketinggalan zaman

3. Untuk proyek – proyek yang umurnya lebih lama dari 25 tahun dapat diambil 25 tahun, karena nilai – nilai sesudah itu, jika diberikan discount rate 10 % ke atas maka nilai present value yang ditetapkan sudah sangat kecil.

3. Analisis Kelayakan Investasi

Menurut Husnan dan Suwarsono (2000), analisis kelayakan investasi adalah penelitian tentang dapat atau tidaknya suatu proyek invetasi dilaksanakan dengan berhasil. Diharapkan dari kegiatan analisis ini akan bermanfaat bagi pemerintah, terutama bagi perekonomian nasional sehingga dapat menambah devisa dan perluasan kesempatan kerja. Beberapa kriteria untuk menilai kelayakan investasi yang sering digunakan antara lain: (1) Net Present Value (NPV), (2) Internal Rate of Return (IRR) dan (3) Benefit Cost Ratio (Net B/C).

a. Net Present Value (NPV)

Menurut Pramudya dan Dewi (1992), Net Present Value (NPV) merupakan manfaat bersih yang diterima selama umur proyek pada tingkat diskonto tertentu dan merupakan perbedaan antar nilai sekarang (present value) dari manfaat dan biaya yang dihitung berdasarkan discount rate. Ukuran ini bertujuan untuk mengurutkan alternatif yang dipilih karena adanya kendala biaya modal, dimana proyek ini memberikan NPV biaya yang sama atau NPV penerimaan yang kurang lebih sama setiap tahun. Dengan demikian apabila NPV bernilai positif, maka dapat diartikan besarnya keuntungan yang diperoleh dan sebaliknya, jika NPV bernilai negatif menunjukkan kerugian. Menurut Gray et al. (2002), untuk menghitung NPV digunakan rumus:

∑

= = − − = t n i t t t t i C B NPV ) 1 ( ………(2)∑

= = = + − = t n i t t t IRR C B NPV 0 )' 1 ( ………(3) Di mana :NPV = Net Present Value (Rp)

Bt = Penerimaan pada tahun ke-t (Rp) Ct = Pengeluaran pada tahun ke-t (Rp)

t = Tahun ke-t

i = Tingkat bunga modal/arus pengembalian (%),

pada saat NPV = 0, i = IRR

n = Umur usaha (tahun)

Jika NPV > 0, maka usaha layak untuk dilaksanakan , sebaliknya NPV <0, maka usaha tidak dapat dilaksanakan dan jika NPV = 0, maka usaha tersebut akan mendapat modalnya kembali setelah perhitungan discount rate yang berlaku.

b. Internal Rate of Return (IRR)

Internal Rate of Return (IRR) merupakan suatu tingkat

pengembalian modal suatu proyek atau rata – rata tingkat keuntungan internal tahunan perusahaan yang melaksanakan investasi, yang nilainya dinyatakan dalam persen per tahun. Menurut Sutejo (2006), IRR atau sering disebut Internal Rate of Return adalah Internal Rate yang bilamana dipergunakan untuk mendisconto seluruh net cash flow dan salvage value yang sama dengan jumlah present value dan sama pula dengan investasi proyek atau dengan kata lain IRR merupakan discount rate yang menjadikan NPV suatu proyek = 0. Nilai IRR merupakan nilai tingkat bunga dimana nilai NPV – nya sama dengan nol. Jika nilai IRR > discount rate, maka proyek layak dijalankan. Namun jika nilai IRR < discount rate, maka proyek tidak dapat dilaksanakan.

Perkiraan nilai IRR dapat dihitung dengan persamaan berikut :

( '' ') '' ' ' ' i i NPV NPV NPV i IRR − − + = ………(4) Dimana :

IRR = Internal Rate of Return

i’’ = Tingkat suku bunga yang menghasilkan NPV negative

NPV = NPV yang bernilai positif

NPV = NPV yang bernilai negatif

Jika IRR > discount rate, maka proyek layak untuk dilaksanakan, sebaliknya jika IRR < discount rate, maka proyek tidak layak dilaksanakan, karena pertumbuhan uang akibat investasi dari proyek tersebut lebih kecil daripada pertumbuhan uang jika ditabung di bank.

c. Benefit Cost Ratio ( Net B/C)

B/C merupakan indeks efisiensi berupa perbandingan antara rasio jumlah present value yang bernilai positif dengan nilai present

value yang bernilai negatif. Menurut Kadariah et al. (1988), B/C

merupakan perbandingan antara present value total dari benefit bersih terhadap present value total dari biaya bersih.

Perhitungan B/C dilakukan untuk melihat berapa kali lipat manfaat akan diperoleh dari biaya yang dikeluarkan. Gray et al. (2002), menyebutkan bahwa terdapat dua cara perhitungan yang dapat digunakan untuk menentukan B/C, yaitu : (1) Net Benefit Cost

Ratio (Net B/C) dihitung dengan membandingkan jumlah semua

NPVB-C yang bernilai positif terhadap jumlah semua NPVB-C yang

bernilai negatif, (2) Gross Benefit Cost Ratio (Gross B/C), dimana nilainya merupakan perbandingan antara nilai NPV manfaat dan NPV biaya sepanjang umur proyek. Menurut Gray et al. (2002), secara matematis perhitungan untuk B/C dengan menggunakan Net B/C adalah sebagai berikut:

negatif positif C B C B NPV NPV C NetB − − − + = / ……….(5) Di mana:

∑

= = − − + = + − n t i t t t t i C B NPVB C ) 1

∑

= = − − − = − − n t i t t t t i C B NPVB C ) 1( (Jumlah PV yang bernilai positif)

Kegiatan ini akan layak dilaksanakan jika mempunyai nilai B/C > 1, sedangkan B/C < 1, maka proyek tidak layak dilaksanakan. Suatu proyek dapat dikatakan layak untuk dikembangkan jika dalam perhitungan diperoleh NPV > 0, IRR > Discount Rate, net B/C > 1. Tiga kriteria investasi yang disebutkan diatas memperhitungkan nilai waktu dan uang, sedangkan kriteria investasi yang tidak memperhitungkan nilai waktu dan uang adalah pay – back period (periode pengembalian).

4. Analisis Sensitivitas atau Nilai Pengganti Dalam menelaah kembali suatu analisis perlu dipahami adanya

keadaan yang mungkin berubah – ubah. Menurut Pramudya dan Dewi (1992), pengulangan perhitungan perlu dilakukan karena dalam analisis proyek umumnya didasarkan pada proyeksi – proyeksi yang mengandung banyak unsur ketidakpastian tentang apa yang akan terjadi dimasa yang akan datang. Menurut Kadariah et al. (1988), analisis sensitivitas untuk melihat apa yang akan terjadi dengan hasil analisis proyek jika ada suatu kesalahan dan perubahan – perubahan dalam dasar – dasar perhitungan biaya atau manfaat. Menurut Gittinger (1986), pada umumnya proyek – proyek yang dilaksanakan sensitif berubah – ubah akibat empat masalah utama yaitu harga, kenaikan biaya, keterlambatan pelaksanaan, dan hasil. Suatu variasi dari analisis adalah nilai pengganti (switching value).

Menurut Gittinger (1986), nilai pengganti dilakukan dengan cara menentukan elemen – elemen yang mengalami perubahan dalam analisis

usaha, yang akan diganti agar usaha dapat memenuhi tingkat minimum sehingga suatu proyek tetap dapat diterima dengan tetap menghasilkan NPV positif. NPV sama dengan nol akan membuat IRR sama dengan tingkat suku bunga net B/C sama dengan satu. Analisis dilakukan pada perubahan harga input dan output yang terdiri dari empat perubahan

harga, yaitu: (1) hasil penurunan harga output, (2) kenaikan biaya total, (3) kenaikan biaya investasi, dan (4) kenaikan biaya operasional.

Analisis nilai pengganti dilakukan untuk melihat sejauh mana perubahan yang terjadi dapat ditoleransi dan akhinya membuat suatu usaha tidak layak untuk dilaksanakan. Hal – hal yang perlu diperhatikan saat melakukan analisis sensitivitas antara lain: (1) adanya cost overrun, misalnya kenaikan biaya konstruksi, (2) perubahan dalam perbandingan harga terhadap tingkat harga umum, misalnya penurunan harga hasil produksi, (3) mundurnya jadwal pelaksanaan, (4) terjadi kesalahan dalam penaksiran hasil produksi (khusus untuk proyek – proyek pertanian).

III. METODE PENELITIAN

A. WAKTU DAN TEMPAT PENELITIAN

Penelitian ini bersifat studi kasus dimana objek yang diteliti adalah peluang usaha produksi alat pemerah susu sapi SOTE di Jawa Barat. Waktu penelitian mulai pertengahan bulan Agustus 2009 sampai akhir bulan November 2009. Pelaksanaan penelitian di provinsi DKI Jakarta.

B. PROSEDUR PENELITIAN 1. Jenis dan Sumber Data

Data yang digunakan dalam penelitian ini adalah data kualitatif dan kuantitatif. Nasution (1996), menegaskan bahwa penelitian kualitatif pada hakikatnya ialah mengamati orang lain dalam lingkungannya, berinteraksi langsung dengan mereka, dan berusaha memahami bahasa serta tafsiran mereka sendiri tentang dunia sekitarnya. Menurut Moleong (2001), metodologi kualitatif sebagai prosedur penelitian yang menghasilkan data deskriptif berupa data – data tertulis atau lisan dari perilaku orang – orang yang dapat diamati. Data kualitatif diperlukan untuk menganalisis aspek – aspek yang mempengaruhi kelayakan proyek yaitu aspek teknis, aspek institusional/manajemen/organisasi, dan aspek sosial ekonomi. Sedangkan data kuantitatif diperlukan untuk menganalisis aspek – aspek yang mempengaruhi kelayakan proyek dalam hal aspek pasar dan aspek finansial.

Data yang dikumpulkan berupa data primer dan data sekunder. Data primer berupa informasi tentang usaha peternakan sapi yang diperoleh dengan cara pengamatan langsung, wawancara terstruktur dan wawancara bebas dengan peternak sapi perah, penjual peralatan dan perlengkapan peternakan, penjual bahan teknik dan peralatan teknik. Adapun data sekunder mencakup data tentang pangsa pasar

dari peternakan sapi perah, tabel nilai discount rate (bunga bank), ketersediaan komponen – komponen dalam pembuatan alat pemerah susu