Oleh :

YUDA EKA MARDIANSYAH NPM : 0931010036

PROGRAM STUDI TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” SURABAYA – JAWA TIMUR

Puji syukur kami panjatkan ke hadirat Tuhan YME atas karunia dan rahmat-Nya, sehingga kami dapat menyelesaikan dengan baik pra rencana pabrik ini yang berjudul “Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro-Chlorinasi ”.

Pra rencana ini disusun untuk memenuhi tugas yang diberikan kepada mahasiswa Program Studi Teknik Kimia, Universitas Pembangunan Nasional “Veteran” Jawa Timur sebagai salah satu syarat untuk memperoleh gelar sarjana Teknik Kimia.

Sebagai dasar penyusunan pra rencana pabrik ini adalah teori yang diperoleh selama kuliah, data-data dari majalah, internet maupun literatur yang ada. Selanjutnya, dengan tersusunnya pra rencana pabrik ini, saya menyampaikan ucapan terima kasih yang sebesar-besarnya kepada :

1. Bapak Ir. Sutiyono, MT selaku Dekan Fakultas Teknologi Industri, Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Ibu Ir. Retno Dewati, MT selaku Kepala Jurusan Teknik Kimia, Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Ibu Ir. Kindriari Nurma Wahyusi, MT selaku dosen pembimbing.

penyusunan pra rencana pabrik ini oleh karena itu segala saran dan kritik yang bersifat membangun dan bermanfaat bagi kesempurnaan laporan ini akan kami terima dengan senang hati.

Akhir kata, semoga pra rencana pabrik ini dapat memberi manfaat bagi kita semua.

Surabaya, Mei 2013

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

dengan kapasitas 34.000 ton/tahun dalam bentuk kristal. Pabrik beroperasi secara kontinyu berjalan selama 24 jam tiap hari dan 330 hari kerja dalam setahun.

Methyl chloride juga digunakan pada industri farmasi, industri tekstil, industri kimia organik, industri pengolahan karet, dan industri minyak pelumas (chemicalland21). Maka pendirian pabrik methyl chloride di Indonesia mempunyai peluang investasi yang menjanjikan dan mempunyai profitabilitas yang cukup tinggi. Secara singkat, uraian proses dari pabrik methyl chloride sebagai berikut :

Pertama-tama aluminium scrap dichlorinasi pada furnace membentuk uap aluminium chloride. Uap aluminium chloride kemudian dikondensasi pada condenser, dikristalisasi pada crystallizer dan kemudian dipisahkan pada centrifuge. Kristal kemudian dikeringkan pada rotary dryer, didinginkan dan kemudian dihaluskan pada ball mill sebagai produk akhir.

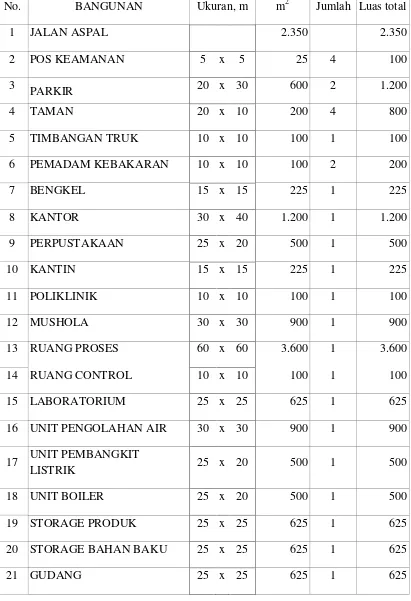

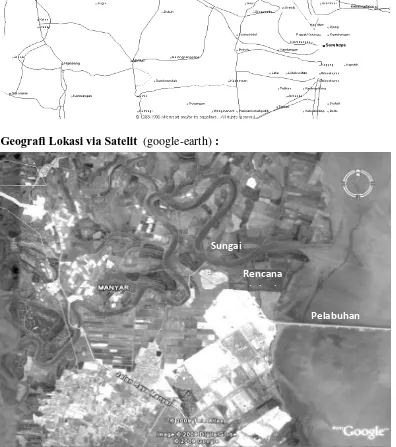

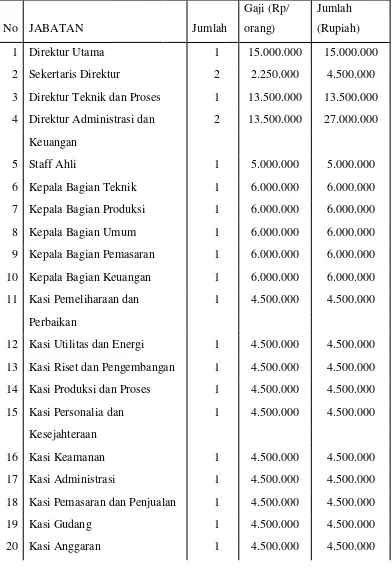

Pendirian pabrik berlokasi di Manyar, Gresik dengan ketentuan : Bentuk Perusahaan : Perseroan Terbatas Sistem Organisasi : Garis dan Staff

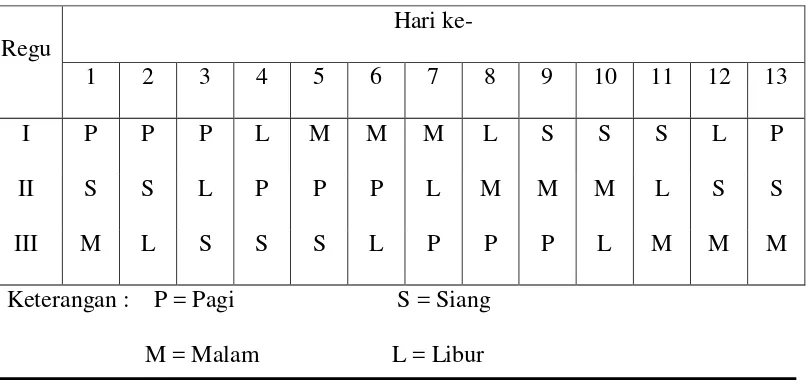

Jumlah Karyawan : 162 orang

* Fixed Capital Investment (FCI) : Rp. 38.790.448.097

* Working Capital Investment (WCI) : Rp. 29.374.712.284

* Total Capital Investment (TCI) : Rp. 68.165.160.381

* Biaya Bahan Baku (1 tahun) :Rp. 117.410.702.930,92

* Biaya Utilitas (1 tahun) : Rp. 4.971.386.909,63

- Air pendingin = 216,907 M3/hari

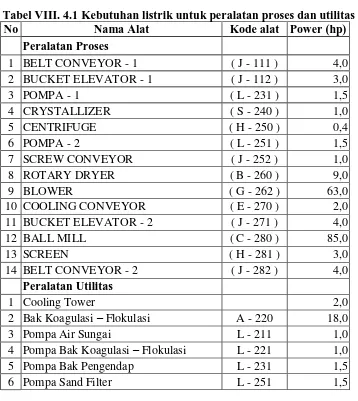

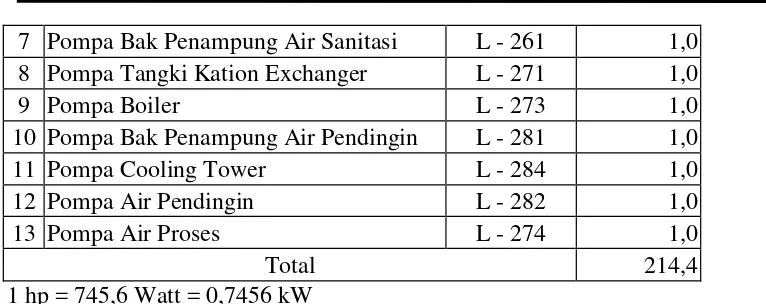

- Listrik = 971,9536 kWh/hari

- Bahan Bakar = 317,7279 liter/hari

* Biaya Produksi Total (Total Production Cost) :Rp. 185.728.151.150,64

* Bunga Bank (Kredit Investasi Bank Mandiri) : 20%

* Internal Rate of Return : 34,032%

* Rate On Investment : 22,37%

* Pay Out Periode : 3,7 Tahun

BAB I

PENDAHULUAN

I.1 Latar Belakang

Methyl Chloride dikenal dengan nama lain Chloromethane dan di negara rusia Methyl Chloride dikenal sebagai pengisi misil udara dengan nama Bisnovat R-40. Methyl Chloride juga dikenal dengan nama R-40, dimana “ R “ adalah singkatan dari Refrigerant, karena Methyl Chloride dapat berfungsi baik sebagai Refrigerant.

Pembuatan Methyl Chloride secara sistetis ditemukan dan dikomersialkan prosesnya oleh ahli kimia asal Prancis yaitu Jean-Baptiste Dumas dan Eugene Peligot pada tahun 1835. Ilmuan Dumas dan Peligot membuat Methyl Chloride dengan cara mendidihkan Methanol pada Sulfuric Acid dan Sodium Chloride.

Di Indonesia, dengan perkembangan teknologi proses dalam industri kimia, memacu pertumbuhan industri-industri kimia ( bahan pembantu proses utama ), sehingga kebutuhan Methyl Chloride sebagai salah satu bahan kimia terpenting juga meningkat sejalan dengan pertumbuhan industri tersebut.

I.2. Kegunaan

Methyl Chloride dipergukan secara luas pada industri katalis pada proses karet, karena Methyl Chloride merupakan bahan monomer yang lebih disenangi karena murah dan efektif sebagai sumber Chloride yang berfungsi melarutkan senyawa butyl. Disamping itu, Methyl Chloride digunakan pada industri Silicone,Refrigerant,pembuatan Methyl Cellulose, dan lain-lain.

I.3. Aspek Ekonomi

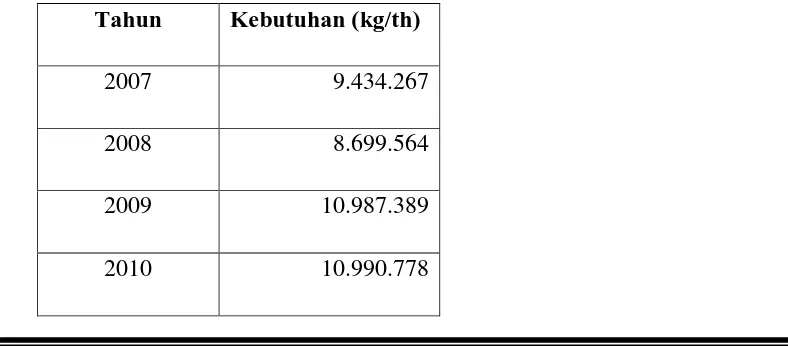

Kebutuhan Methyl Chloride di Indonesia khususnya, semakin meningkat dengan peningkatan pertumbuhan kapasitas pada bidang industri kimia. Kebutuhan Methyl Chloride untuk Indonesia dapat ditabelkan pada tabel sebagai berikut :

Tabel I.1. Kebutuhan Methyl Chloride di Indonesia.

Tahun Kebutuhan (kg/th)

2007 9.434.267

2008 8.699.564

Berdasarkan tabel diatas , dapat dibuat grafik hubungan antara kebutuhan produk dengan tahun produksi.

Dari grafik diatas, dengan metode regresi linier ( menggunakan Microsoft Excel ), maka didapat persamaan untuk mencari kebutuhan pada tahun tertentu dengan persamaan :

Y = 695.736 X – 1000000000

Keterangan : Y = Kapasitas ( Kg/th )

X = Tahun Ke-n

Pabrik ini direncanakan beroprasi pada tahun 2016, sehingga untuk mencari kapasitas pada tahun 2016, maka X = 2016.

= 34. 000ton/th

Untuk kapasitas terpasang pada pabrik ini, direncanakan kapasitas produksi pabrik sebesar 34.000 ton/th

I.4. Sifat Bahan Baku dan Produk

Bahan Baku

I.4.A. Methanol ( Chemicalland21 & Perry : 1999 )

maNa Lain : Methyl Alcohol, MeOH

Rumus Molekul : CH3OH

Rumus Bangun :

C H

H

H OH

Berat Molekul : 32

Warna : Tidak Berwarna

Bau : Tidak Berbau

Bentuk : Liquid

Specific Gravity : 0,792

Melting Point : - 97°C

Komposisi Methanol ( Arokor Holding Inc. ) : ( Chemicalland21 ) Komponen % Berat

CH3OH 99,85 %

H2O 0,15 %

100,00 %

I.4.B. Hydrogen Chloride ( Chemicalland21 & Perry : 1999 )

NamaLain : Hydrochloric Acid, Muriatic Acid

Rumus Molekul : HCl

Rumus Bangun :

H Cl

Berat Molekul : 36,5

Warna : Tidak Berwarna

Bau : Berbau Menyengat

Bentuk : Larutan 36 % ( Unichem )

Specific Gravity : 1,48

Melting Point : - 111°C ( HCl 100 % )

Solubility, Hot Water : 56,1 Kg/100 Kg H2O ( H2O = O°C Komposisi Hydrogen Chloride, Unichem, Candi-Sidoarjo : ( Chemicalland21 )

Komponen % Berat

HCl 36 %

H2O 64 %

100 %

Produk :

I.4.D. Methyl Chloride ( Wikipedia, Chemicalland21 & Perry : 1999 )

NamaLain : Chloromethane, Refrigerant R-40

Rumus Molekul : CH3Cl

Rumus Bangun :

C Cl

H H

H

Berat Molekul : 50,5

Bentuk : Liquifying Gas

Specific Gravity : 0,952

Melting Point : - 97,7°C

Boiling Point : - 24°C

Solubility, Cold Water : 280 cc / 100 gr H2O Kadar Produk : Minimum 99,5 % ( Chemicalland21 )

Kegunaan Produk Methyl Chloride : ( Keyes, Chemicalland21 ) 1. Industri Rubber Catalyst : Sebagai Bahan Baku Utama 2. Industri Silicone : Sebagai Bahan Baku Pembantu 3. Industri Refrigerant : Sebagai Bahan Utama

BAB II

SELEKSI & URAIAN PROSES

II.1. Macam Proses

Metode pembuatan Methyl Chloride dapat dibagi menjadi 2 bagian berdasarkan bahan baku yang digunakan. Bahan baku pertama adalah Methane dan Chloride, sedangkan bahan baku kedua adalah Methanol dan Hydrogen Chloride. Secara kormesial pembuatan Methyl Chloride dibedakan menjadi :

1. Pembuatan methyl Chloride dari Methane dan Chloride Dengan Proses Chlorination.

2. Pembuatan Methyl Chloride Dari Methanol dan Hydrogen Chloride Dengan Proses Hydro-Chlorinasi.

Keterangan Proses :

Reactor

Pada proses pembuatan Methyl Chloride dengan proses Chlorination ini, pertama-tama Methane Dichlorinasi pada reaktor dengan katalis mercury. Reaksi terjadi pada suhu 350°C sampai dengan 370°C.

Reaksi yang terjadi :

Reaksi – 1 CH4(G) + Cl2(G) → CH3Cl(G) + HCl(G)

Reaksi – 2 CH3Cl(G) + Cl2(G) → CH2Cl2(G) + HCl(G)

Reaksi – 4 CHCl3(G) + Cl2(G) → CCl4(G) + HCl(G)

Yields Reaksi = 85 % - 90 % Berdasarkan Methane

Produk reaksi kemudian diumpankan pada kolom absorber untuk memisahkan gas HCl sebagai produk atas. Produk bawah kolom absorber kemudian diumpankan pada kolom stripper untuk menyerap campuran gas Alkyl Chloride. Produk dari kolom stripper kemudian diumpankan pada kolom HCl scrubber untuk menyerap gas HCl yang tersisa. Produk gas Alkyl Chloride kemudian diumpankan pada kolom neutrallizer untuk menetralkan HCl dengan penambahan caustic soda.

Reaksi yang terjadi : HCl(L) + NaOH(L) → NaCl(S) + H2O(L)

Produk gas Alkyl Chloride kemudian diumpankan pada kolom dying untuk mengeringkan gas dengan penambahan Sulfuric Acid. Produk gas Alkyl Chloride kemudian diumpankan pada kolom distilasi untuk proses pemisahan Methyl Chloride dari campuran Alkyl Chloride.

Produk campuran Alkyl Chloride kemudian diumpankan je kolom distilasi selanjutnya untuk memisahkan produk samping Methylene Chloride dari campuran Alkyl Chloride. Produk camputan Alkyl Chloride kemudian dichlorinasi lebih lanjut untuk menghasilkan produk Chloroform pada reaktor kedua.

campuran Alkyl Chloride kemudian Dichlorinasi lebih lanjut untuk menghasilkan carbon tetra Chloride pada reaktor ketiga. Produk reaksi kemudian didistilasi pada kolom carbon tetra Chloride untuk memisahkan Carbon tetra Chloride dari campuran Alkyl Chloride.

II.1.2. Peloride Methyl Chloride Dari Methanol dan Hydrogen Chloride Dengan Proses Hydro-Chlorinasi.

Mixer and

Preheater Converter Condenser

Co

lu

m

n

Methanol

Hydrogen Chloride

Methyl Chloride

Bottoms

Pada proses pembuatan Methyl Chloride dengan proses Hydro-Chlorinasi bahan baku Methanol dan Hydrogen Chloride dicampur dan dipanaskan sampai 180°C untuk kemudian diumpankan pada reaktor. Reaktor terjadi pada suhu 340°C sampai dengan 350°C dengan bantuan katalis alumina.

Reaksi yang terjadi :

CH3OH(G) + HCl(G) → CH3Cl(G) + H2O(G)

Yields reaksi = 90 % - 95 % berdasarka methanol

kondensor, untuk kemudian didistilasi pada kolom distilasi sehingga menghasikan produk Methyl Chloride dengan kemurnian minimal 99 %.

II.2. Seleksi Proses

Berdasarkan uraian macam proses diatas, maka dapat ditabelkan perbandingan masing-masing proses sebagai berikut :

Parameter Macam Proses

Chlorination Hydro - Chlorinasi

Bahan Baku Utama

Methane Methanol

Bahan Baku Pembantu

Chlorine HCl

Produk Samping

Methylene Dichloride

-

Aliran Proses Rumit Sederhana

Peralatan Kompleks Sederhana

Utilitas Tidak

Ekonomis

Ekonomis

Dari uraian diatas, maka dipilih pembuatan Metrhyl Chloride dari Methanol dan HCl, dengan beberapa pertimbangan :

a. Peralatan yang digunakan lebih sederhana dengan efisiensi tinggi. b. Instrumentasi lebih muda karena suhu operasi rendah.

c. Investasi lebih murah.

d. Produk yang dihasilkan memenuhi kebutuhan pasar.

II.3. Uraian Proses

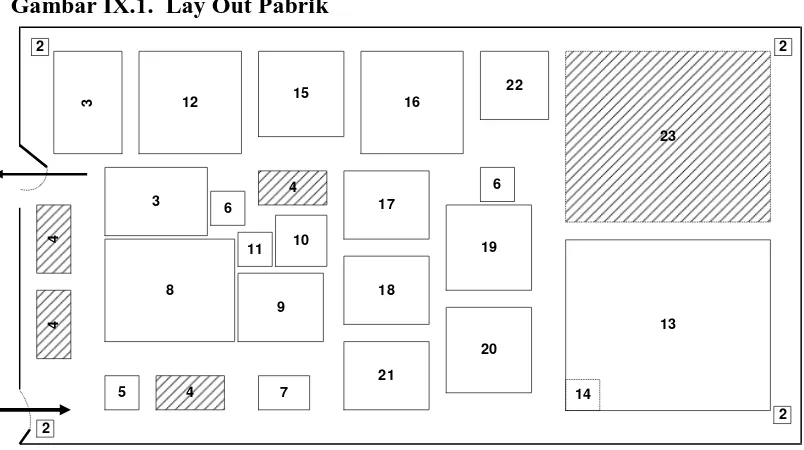

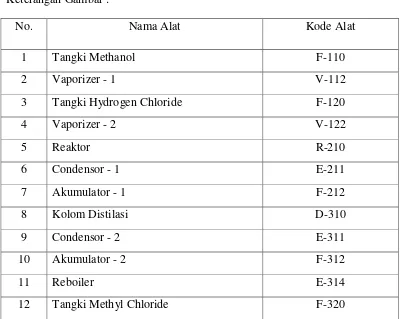

Pada pra rencana pabrik Methyl Chloride ini, dapat dibagi menjadi 3 Unit pabrik, dengan pembagian :

1. Unit Pengendalian Bahan Baku Kode Unit : 100

2. Unit Reaksi Kode Unit : 200

3. Unit Pengendalian Produk Kode Unit : 300

Adapun uraian prose pembuatan Methyl Chloride ini adalah sebagai berikut :

Pertama-tama bahan baku Methanol dan Hydrogen Chloride diuapkan pada vaporizer dengan suhu 105°C. Produk uap dari vaporizer kemudian di blower menuju heater untuk dipanaskan dengan suhu 180°C. Campuran uap Methanol dan Hydrogen Chloride kemudian diumpankan pada bagian bawah reaktor melalui sparger. Didalam reaktor dilengkapi dengan packing yang berisi katalis alumina. Reaksi terjadi pada tekanan 1 atmosphere dengan suhu 340°C.

menuju condenser untuk proses kondensasi campuran dengan suhu 20°C dibawah suhu kondensasi campuran. Kondensat dari condenserkemudian ditampung sementara pada akumulator dan dipompa menuju ke kolom distilasi yang sebelumnya dipanaskan pada heater sampai 105,55°C untuk memanaskan bahan sampai dengan suhu boiling point feed pada kolom distilasi.

Pada kolom distilasi, campuran masuk ke kolom distilasi pada feed plate, kemudian menuju ke bagian bawah ke reboiler untuk sebagian diuapkan kembali dan sebagian diambil sebagai produk bawah kolom distilasi. Produk bawah kolom distilasi berupa air dan impuritis, kemudian dibuang ke pengolahan limbah cair.

BAB III

NERACA MASSA

Kapasitas yang direncanakan = 34.000 ton / tahun Waktu Operasi = 330 hari / ton

= 24 jam / hari

Produksi = 34000 ton / tahun x 1000 kg / tahun = 34000000 kg / tahun

330 hari / tahun x 24 jam / hari = 4292,9293 kg / jam

Basis perhitungan = 1 jam operasi

Satuan = kg / jam

1. NERACA MASSA REAKTOR ( R-210)

Masuk (kg/j) Keluar (kg/jam)

dari tangki methanol : Ke distilasi :

CH3OH = 1070,1597 CH3OH = 53,5080

H2O = 1,6077 H2O = 2635,0179

1071,7673 CH3Cl = 1604,4034

4292,9293

dari tangki HCl :

HCl = 1159,6183

H2O = 2061,5437

3221,1620

NERACA MASSA DISTILASI 2. NERACA MASSA DISTILASI (D-310)

Masuk (kg/j) Keluar (kg/jam)

BAB IV NERACA PANAS

1. VAPORIZER - 1 (V- 112)

Steam 204 ° C

30 ° C

105

° C

Kondesat 204 ° C

NERACA PANAS VAPORIZER - 1

Masuk Keluar

Komponen kkal/jam Komponen kkal/jam

CH3OH 1758,8138 CH3OH 285870,3700

H2O 3,5920 H2O 926,8983

Q

steam 300036,6972 Q loss 15001,8349

2. HEATER – 1

Steam 204 ° C

25 ° C

180

° C

Kondesat 204 ° C

NERACA PANAS HEATER - 1

Masuk Keluar

Komponen kkal/jam Komponen kkal/jam

CH3OH 30026,1606 CH3OH 61806,0013

H20 57,9629 H20 113,3361

Q steam 33510,7514 Q loss 1675,5376

3. VAPORIZER – 2

Steam 204 ° C

30 ° C

105

° C

Kondesat 204 ° C

NERACA PANAS VAPORIZER - 2

Masuk Keluar

Komponen kkal/jam Komponen kkal/jam

HCl

1105,8609

HCl

140320,1944

H2O

4606,1885

H2O

1188592,1006

Q

steam 1392842,3637 Q loss 69642,1182

4. HEATER – 2

Steam 204 ° C

25 ° C

180

° C

Kondesat 204 ° C

NERACA PANAS HEATER - 2

Masuk Keluar

Komponen kkal/jam Komponen kkal/jam

HCl

17686,5863

HCl

34290,3183

H2O

74327,7465

H2O

145334,5557

Q steam 92221,6224 Q loss 4611,0811

5. REAKTOR

Vapor

34,83 °C

Feed 105,55 °C

Bottom 164,17

° C NERACA PANAS REAKTOR

NERACA PANAS REAKTOR

Masuk (kkal/jam) Keluar (kkal/jam)

CH3OH CH3Cl

CH3OH 61806,0013 CH3Cl 124191,2765

H2O 113,3361 CH3OH 7049,2722

H2O 385667,1227

HCl

HCl 34290,3183

H2O 145334,5557

Δ H reaksi 7510515,0853

Q terserap 7235151,6253

6. CONDENSOR

30 ° C

340 ° C 35 °

C

45 ° C

NERACA PANAS CONDENSOR

NERACA PANAS CONDENSOR

MASUK ( kkal / jam ) KELUAR ( kkal / jam )

CH3Cl

124191,2765

CH3Cl

3119,7646

CH3OH

7049,2722

CH3OH

176,6676

H2O

385667,1227

H2O

11781,4573

Q

terserap 501829,7818

7. HEATER – 3

Steam 204 ° C

35 ° C

105,55

° C

Kondesat 204 ° C

NERACA PANAS HEATER - 3

Masuk Keluar

Komponen kkal/jam Komponen kkal/jam

CH3Cl

3119,7646

CH3Cl

26783,4678

CH3OH

176,6676

CH3OH

1512,3241

H2O 11781,4573 H2O 95663,3779

Q steam 114611,8739 Q loss 5730,5937

8. DISTILASI

Vapor

34,83 °C

Feed 105,55 °C

Bottom 164,17

° C NERACA PANAS DISTILAI

NERACA PANAS DISTILASI

MASUK ( kkal / jam ) KELUAR ( kkal / jam )

CH3Cl 26783,4678 CH3Cl 236,8544

CH3OH 1512,3241 CH3OH 85,4125

H2O 95663,3779 H2O 22,6142

Q supply 24433,1134 CH3Cl 29367,4306

CH3OH 11115,3157

H2O 90417,0433

Q loss 1221,6557

Qcondesation 15925,9567

BAB V

SPESIFIKASI ALAT

1. TANGKI METHANOL (F-110) Spesifikasi :

Fungsi : Menampung methanol dari supplier

Type : Silinder tegak, tutup bawah datar dan tutup atas

dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric

Volume : 167759 cuft = 4748 M3 Diameter : 47 ft

Tinggi : 18 ft Tebal Shell : 3 1/2 in Tebal tutu atas : ¼ in Tebal tutup bawah : ¼ in

Bahan Konstruksi : Carbon Steal SA-283 grade C ( Brownell : 253 )

2. POMPA - 1 (L-111) Spesifikasi :

Fungsi : Mengalirkan methanol dari tangki F - 110 ke V – 112

Type : Centrifugal pump

Dasar Pemilihan : Sesuai untuk tekanan rendah dan viskositas rendah Bahan : Commercial Steel

Rate Volumetrik : 5,53 gpm

Total Dynamic Head : 31,05 ft.lbf / lbm Efisiensi motor : 80 %

Power : 1 hp Jumlah : 1 buah

3. VAPORIZER - 1 (V-112) Spesifikasi :

Fungsi : Menguapkan methanol dengan suhu 105 oC Type : 1-2 Shell and tube ( fixed tube ) kettle

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan panas yang besar

Panjang = 16 ft Pitch = 1 in square Jumlah Tube, Nt = 91

Passes = 2

Shell : ID = 13,25 in

Passes = 1

Heat Exchanger Area, A = 288,8 ft2

Jumlah exchanger = 1 buah

4. HEATER (E-113) Spesifikasi :

Fungsi : Memanaskan bahan sampai suhu 180 oC

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube) Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar

Tube : OD = ¾ in : 16 BWG Panjang = 16 ft

Pitch = 1 in square Jumlah Tube, Nt = 38

Passes = 2

Passes = 1

Heat Exchanger Area, A = 120 ft2 = 11 m2

Jumlah exchanger = 1 buah

5. TANGKI HYGDROGEN CHLORIDE (F-120) Spesifikasi :

Fungsi : Menampung Hydrogen Chloride dari supplier Type : Silinder tegak, tutup bawah datar dan tutup atas

dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric

Volume : 653837 cuft = 18507 m3 Diameter : 74 ft

Tinggi : 37 ft Tebal Shell : 3 1/2 in Tebal tutu atas : 3/8 in Tebal tutup bawah : ¼ in

Bahan Konstruksi : Carbon Steal SA-283 grade C ( Brownell : 253 )

6. POMPA - 2 (L-121) Spesifikasi :

Fungsi : Mengalirkan methanol dari tangki F - 120 ke V – 122

Type : Centrifugal pump

Dasar Pemilihan : Sesuai untuk tekanan rendah dan viskositas rendah Bahan : Commercial Steel

Rate Volumetrik : 16,7 gpm

Total Dynamic Head : 39,62 ft.lbf / lbm Efisiensi motor : 80 %

Power : 2,1 hp Jumlah : 1 buah

7. VAPORIZER - 2 ( V-122 ) Spesifikasi :

Fungsi : Menguapkan HCl dengan suhu 105 oC. Type : 1-2 Shell and tube ( fixed tube ) kettle.

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan panas yang besar.

Pitch = 1 in square Jumlah Tube, Nt = 427

Passes = 2

Shell : ID = 25 in

Passes = 1

Heat Exchanger Area, A = 1341,5 ft2

Jumlah exchanger = 1 buah

8. HEATER - 2 ( E-123 ) Spesifikasi :

Fungsi : Memanaskan bahan sampai suhu 180 oC

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube) Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar

Tube : OD = ¾ in : 16 BWG Panjang = 16 ft

Pitch = 1 in square Jumlah Tube, Nt = 174,6

Passes = 2

Shell : ID = 12 in

Heat Exchanger Area, A = 238,7 ft2 = 23 m2

Jumlah exchanger = 1 buah

9. REAKTOR (R-210 ) Spesifikasi :

Fungsi : Hydro-chlorinasi methanol menjadi methyl chloride. Type : Silinder tegak, tutup atas dan tutup bawah dished head

Dilengkapi katalis, dan jaket pendingin. Operasi : Continuous

Dimensi Shell :

Diameter Shell, inside : 7,5 ft Tinggi Shell : 22,5 ft

Tebal Shell : ¼ in

Dimensi tutup :

Tebal tutup atas ( dished ) : 3/8 in Tinggi tutup atas : 1,01 ft Tebal tutup bawah ( dished ) : 3/8 in

Bahan konstruksi : Carbon steel SA-283 Grade C ( Brownell : 253 )

Diameter jaket : 7,57 ft Tinggi jaket : 20 ft Jaket spacing : 3/16 in

Tebal jaket : ¼ in

Packing katalis :

Jenis katalis : Alumina powder ( Al2O3 99% ) Ukuran katalis : 12 mesh

Tinggi packing : 16,7 ft Berat katalis : 77119 kg

10.CONDENSOR - 1 ( E – 211 ) Spesifikasi :

Fungsi : Memanaskan bahan sampai suhu 30 oC

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube) Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar

Tube : OD = ¾ in : 16 BWG Panjang = 16 ft

Pitch = 1 in square Jumlah Tube, Nt = 583

Shell : ID = 10,2 in

Passes = 1

Heat Exchanger Area, A = 1831 ft2 = 170 m2

Jumlah exchanger = 1 buah

11.AKUMULATOR - 1 ( F-212 ) Spesifikasi :

Fungsi : Menampung sementara kondensat dari kondensor Type : Silinder horizontal dengan tutup dished

Dasar Pemilihan : Efisien untuk kapasitas kecil. Volume : 45 cuft = 1 M3

Diameter : 3 ft Panjang : 9 ft Tebal Shell : 3 /16 in Tebal tutu atas : 3 /16 in Tebal tutup bawah : 3/16 in

Bahan Konstruksi : Carbon Steal SA-283 grade C ( Brownell : 253 )

12.POMPA - 3 ( L - 213 ) Spesifikasi :

Fungsi : Mengalirkan methanol dari tangki F - 212 ke D – 310

Type : Centrifugal pump ( High Pressure Pump )

Dasar Pemilihan : Sesuai untuk tekanan rendah dan viskositas rendah Bahan : Commercial Steel

Rate Volumetrik : 18,36 gpm Total Dynamic Head : 31,47 ft.lbf / lbm Efisiensi motor : 82 %

Power : 2 hp Jumlah : 1 buah

13.HEATER - 3 ( L - 214 ) Spesifikasi :

Fungsi : Memanaskan bahan sampai suhu 180 oC

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube) Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar

Pitch = 1 in square Jumlah Tube, Nt = 68

Passes = 2

Shell : ID = 12 in

Passes = 1

Heat Exchanger Area, A = 176 ft2 = 16 m2

Jumlah exchanger = 1 buah

14.KOLOM DISTILASI ( D-310 ) Spesifikasi :

Fungsi : Memisahkan Methyl Chloride dari impuritis berdasarkan titik didih bahan

Type : Sieve Tray Colomn

Dasar Pemiliha : - effisiensi pemisahan lebih tinggi dari plate colomn : - harga lebih murah dari bubble cap colom.

: - perawatan dan perbaikan yang mudah Spesifikasi kolom distilasi :

Suhu operasi = 105,55 oC

Bahan konstruksi = Carbon steel SA-283 Grade C ( Brownell : 253 ) Allowable stress ( SA-283, Grade C ) = 12650 psi Digunakan double welded butt joint no radiograph dengan efisiensi = 85 % ( 0,85 )

Spesifikasi shell dan tutup :

Shell OD = 4,5 ft = 54 in Tebal shell = ½ in

Tebal tutup dished = ¾ in Tinggi tutup dished = 0,7 ft

Spesifikasi Plate :

Tray spacing = 24 in

Jumlah plate = 23 buah

Feed Plate = plate ke-7

Berat liquid = 2560,97 lb

Area downcomer = 7,553 ft2

Berat liquid tiap area = 340 lb/ft2

Tray support ring = 2 ½ i x 2 ½ in x 3/8 in, Angles

Faktor korosi = 1/8 in ( 0,125 in ) Overhead vapor line, OD = 12 in

Tebal isolasi = 3 in

Accessories = 1 buah tangga

Jumlah kolom distilasi = 1 buah

15.CONDENSOR - 2 ( E - 311 ) Spesifikasi :

Fungsi : Memanaskan bahan sampai suhu 180 oC

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube) Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar

Pitch = 1 in square Jumlah Tube, Nt = 1342

Passes = 2

Shell : ID = 10,2 in

Passes = 1

Heat Exchanger Area, A = 4216 ft2 = 392 m2

Jumlah exchanger = 1 buah

16.AKUMULATOR -2 ( F - 321 ) Spesifikasi :

Fungsi : Menampung methanol dari supplier

Type : Silinder tegak, tutup bawah datar dan tutup atas

dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric

Volume : 12 cuft = 1 M3 Diameter : 2 ft

Bahan Konstruksi : Carbon Steal SA-283 grade C ( Brownell : 253 )

Jumlah : 1 buah

17.POMPA - 4 ( L - 313 ) Spesifikasi :

Fungsi : Mengalirkan methyl chloride dari F - 312 ke D – 310 dan F - 320

Type : Centrifugal pump

Dasar Pemilihan : Sesuai untuk tekanan rendah dan viskositas rendah Bahan : Commercial Steel

Rate Volumetrik : 7,38 gpm

Total Dynamic Head : 2295 ft.lbf / lbm Efisiensi motor : 80 %

Power : 170 kW Jumlah : 1 buah

18.REBOILER ( E-314 ) Spesifikasi :

panas yang besar

Tube : OD = ¾ in : 16 BWG Panjang = 16 ft

Pitch = 1 in square Jumlah Tube, Nt = 33

Passes = 2

Shell : ID = 12 in

Passes = 1

Heat Exchanger Area, A = 104 ft2 = 10 m2

Jumlah exchanger = 1 buah

19.TANGKI METHYL CHLORIDE ( F-320 ) Spesifikasi :

Fungsi : Menampung metyl chloride dalam bentuk liquid Type : Silinder tegak, tutup bawah datar dan tutup atas

dish

Dasar Pemilihan : Efisien untuk penyimpanan dengan tekanan Tinggi.

Volume : 8524 cuft = 241 M3 Diameter : 17,5 ft

Tebal Shell : 3/16 in Tebal tutu atas : ¼ in Tebal tutup bawah : ¼ in

Bahan Konstruksi : Carbon Steal SA-283 grade C ( Brownell : 253 )

Jumlah : 1 buah

20.BLOWER - 1 ( G - 130 ) Spesifikasi :

Fungsi : Memindahkan uap methanol dari V – 112 ke R – 210 Type : Centrifugal Blower

Dasar Pemilihan : Sesuai dengan jenis bahan, efisiensi tinggi. Bahan : Commercial Steel

Rate Volumetrik : 12,50 gpm Total Dynamic Head : 32,49 ft.lbf / lbm Efisiensi motor : 80 %

Power : 1,5 hp = 1,2 kW Jumlah : 1 buah

21.BLOWER - 2 ( G - 131 ) Spesifikasi :

Dasar Pemilihan : Sesuai dengan jenis bahan, efisiensi tinggi. Bahan : Commercial Steel

Rate Volumetrik : 12,50 gpm Total Dynamic Head : 32,49 ft.lbf / lbm Efisiensi motor : 80 %

Power : 1,5 hp = 1,2 kW Jumlah : 1 buah

22.BLOWER - 3 ( G - 132 ) Spesifikasi :

Fungsi : Memindahkan uap dari R – 210 ke E– 211 Type : Centrifugal Blower

Dasar Pemilihan : Sesuai dengan jenis bahan, efisiensi tinggi. Bahan : Commercial Steel

Rate Volumetrik : 12,50 gpm Total Dynamic Head : 32,49 ft.lbf / lbm Efisiensi motor : 80 %

BAB VI

PERENCANAAN ALAT UTAMA

Nama alat : Reaktor Kode alat : R - 210

Fungsi :

Hydro-chlorinasi methanol menjadi methyl chloride.

Type : Silinder tegak, tutup atas dan tutup bawah dished head : dilengkapi katalis, dan jaket pendingin.

Operasi : Continuous

Kondisi Operasi :

Tekanan Operasi : 1 atm ( Keyes : 513 ) Suhu Operasi : 340 oC ( Keyes : 513 )

Kondisi Feed :

1. Feed methanol dari V - 112 :

Rate massa = 4077,5661 kg / jam = 8989,4022 lb / jam

CH3OH

CH3Cl

H2O

ρ gas pada P = 1 atm, T = 180 oC = 816

Total rate volumetrik bahan masuk :

Rate volumetrik = rate methanol + rate HCl

= 167373 ( cuft / jam ) + 165370

Perbandingan volume bahan masuk dan katalis = 275 : 1 ( Keyes : 513 )

Volume tangki :

Space velocity, s = 2200 /

jam ( US. Patent no. 5,321,171 )

Waktu tinggal,τ = 1 / 2200 = 0,00045 jam

Volume gas = rate volumetrik gas x waktu proses

= 332743 cuft / jam x 0,00045 jam = 151 cuft

Asunsi volume gas mengisi 80 % volume tangki dan digunakan 1 buah tangki.

Volume gas pada tangki = 151 x 100 = 189 cuft

80

Volume tangki total = Volume gas pada tangki + Volume fixed bed

= 189 ( cuft ) + 1210 ( cuft ) = 1399 cuft

Menentukan ukuran tangki dan ketebalannya

Diambil dimention ratio H = 3 ( tower ) ( Ulrich ; T.4-27 : 248 ) D

Dengan mengabaikan volume dished head.

Volume tangki = π . D2 . H 4

1399 = π . D2 . 3D

4

D = 7,5 cuft = 90 in = 2,29 m

H = 22,5 ft = 270 in

Penentuan tebal shell :

dengan : t min = tebal shell minimum ; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in ( 1/2 D )

C = faktor korosi ; in ( diambil 1/8 in ) E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi carbon steel SA - 283 grade C, maka f = 12650 psi ( Brownell and Young, T. 13-1 )

P operasi = 1 atm = 14,7 psi

P design diambil 10 % lebih besar dari P operasi untuk faktor keamanan.

P design = 1,1 x 14,7 = 16 psi

r = 1/2 D = 1/2 x 90 in = 45 in

t min = 16 x 45 + 0,125 = 0,197

( 12650 x 0,8 ) - ( 0,6 x 16 )

in digunakan t Dimensi tutup atas dan tutup bawah, standard dished :

Untuk D = 90 in, didapat rc = 90 in ( Brownell and Young, T - 5.7 )

digunakan persamaan 13.12 dari brownell and young.

Tebal standard torispherical dished ( atas dan bawah ) :

P = tekanan tangki ; psi

rc = jari-jari tangki ; in ( Brownell and Young, T - 5.7 )

C = faktor korosi ; in ( diambil 1/8 in ) E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi carbon steel SA - 283 grade C, maka f = 12650 psi ( Brownell and Young, T. 13-1 )

P design = 16 psi

t min = 0,885 x 16 x 90 + 0,125 = 0,2523

( 12650 x 0,8 ) - ( 0,1 x 16 )

in digunakan t = 3/ in

h = rc - √ rc2 D2 = 12,1 in = 1,01 ft

4

Penentuan dimensi tutup atas, dished :

OA icr b

sf

Dimana :

ID = ID shell = 90 in

a = ID = 90 = 45 in

2 2

Untuk D = 90 in, didapat rc = 90 in, irc = 5 1/2 in ( Brownell and Young, T-5.7 ) Rc (r) = radius of dish = 90 in

icr (rc) = inside crown radius = 5 1/2 = 5,5 in

AB = ID - icr = 45 - 5,5 = 39,5 in

2

BC = r - icr = 90 - 5,5 = 84,5 in

AC = √(BC)2-(AB)2 = √(78,875)2-(38,944)2 = 74,699 in

b = r - √(BC)2-(AB)2

= 90 - 74,7 = 15,301 in

sf = straight flange = dipilih = 2 in

(Brownell, T.5-6)

t = tebal dished = 3/8 in = 0,375 in

= 12 in

= 1 ft

PERENCANAAN SISTEM PENDINGIN

Perhitungan jaket :

Perhitungan sistem penjaga suhu : ( Kern, hal 719 )

Dari neraca panas : suhu yang dijaga = 340 oC

Q = 75493,4585 kkal/jam = 299578 Btu / jam

Suhu masuk rata - rata = 180 oC = 356 oF

Suhu reaksi = 340 oC = 516 oF

ΔT = 516 - 356 = 160 oF

Kebutuhan media = 1678 kg / jam = 3700 lb / jam

Densitas steam = 6,1 lb / cuft ( Perry 7ed ; T.2-30 )

Rate volumetrik = rate bahan lb / jam = 607 cuft / jam =

ρ bahan lb / cuft

dt

kecepatan aliran ft / dt

Luas penampang = π / 4 ( D22 - D12 )

dengan : D2 = diameter dalam jaket

D1 = diameter luar bejana = Di bejana + ( 2 x tebal )

= 6 + 2 ( 1/4 in = 0,03 ft ) = 7,56 ft

Luas penampang = π / 4 ( D22 - D12 )

0,06 = π / 4 ( D22 - 7,562 )

D2 = 7,57 ft

Spasi = D2 - D1 = 7,57 - 7,56 = 0,005 ft = 0,06

in =

Penentuan tebal jaket :

Tebal jaket berdasarkan ASME Code untuk cylindrical :

t min = P x ri + C ( Brownell and Young, pers.13-1, hal.254 )

fE - 0,6P

dengan : t min = tebal shell minimum ; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in ( 1/2 D )

C = faktor korosi ; in ( digunakan 1/8 in )

E = faktor pengelasan, digunakan double welded butt joint. faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi carbon steel SA - 283 grade C, maka f = 12650 psi ( Brownell and Young, T. 13-1 )

P design = 16 psi

R = 1/2 D = 0,5 x 7,57 ft = 3,8 ft

t min = 16 x 3,79 x 12 + 0,125 = 0,1976

( 12650 x 0,8 ) - ( 0,1 x 16 )

in digunakan t

h = rc - √ rc2 D2 = 12,1 in = 1,01 ft

Perhitungan tnggi jaket :

UD = 2 ( Kern, Tabel 8 )

A = Q = 299578 = 520 ft2

UD x Δt 2 x 288

A jaket = A shell + A dished ; A shell = π D h ( silinder )

A dished = 6,28 x Rc x h dished ( Hesse : pers. 4-16 )

= 6,28 x ( 90 / 12 ) x 1,01 = 47,571 ft2

A jaket = A shell + A dished

520 = ( π . ( 7,57 ) . H ) + 47,6

h jaket = 24 ft

Tinggi tangki = 22,5 ft

Katalis :

Jenis katalis = Aluminia Powder ( 12 mesh )

Kadar alumina = 99 %

Berat katalis = 736 (cuft) x 231 ( lb / cuft )

= 170016 lb = 77119 kg

Katalis aluminia diregenerasi tiap 1 tahun sekali pada saat shutdown

Tinggi katalis :

Tinggi tangki = 22,5 ft

Tinggi tutup = 1,01 ft

Tinggi shell = Tinggi tangki - ( 2 x tinggi tutup )

= 22,5 - ( 2 x 1,01 ) = 20,5 ft

Volume katalis = π .D2 .H

4

Diameter tangki = 7,5 ft

Tinggi packing, H = Volume Katalis = 736 = 16,7 ft

( π / 4 ) D2 ( π / 4 ) 7,52

Tinggi shell = 20,5 ft

Perhitungan Perforated Pipe ( Sparger ) :

Rate gas methanol = 1000,000 kg / jam

Rate gas HCl = 3106,70447 kg / jam

+

Rate gas = 4106,7045 kg / jam

Rate gas = 4106,7045 kg / jam = 9053,6407 lb / jam

BM bahan = 26,487 kg / kmol

ρ campuran pada P = 1 atm, T = 105 oC = 618 R ; bahan std = 492 R

ρ = 492

x 1 x 26,4870 = 0,053 lb / cuft

681 1 359 ( Himmelblau : 249 )

Rete volumetrik = rate massa lb / jam = 9053,6407 = 169851

densitas lb / cuft 0,053 cuft / j

= 2830,8 cuft / menit

Berdasarkan peter 4ed , fig. 14-2 , halaman 498 , dengan asumsi aliran turbulen

Dari Foust , App, C-6a , didapatkan :

OD = 12,750 in

ID = 11,938

in

= 0,995 ft

A = 0,7770 ft2

Kecepatan aliran , V = 2830,8 cuft / menit x 1 = 60,7 ft/dt

0,7770 ft2 60

dengan : μ = 0,0009 cp = 0,00000058 lb / ft.dt

Nre = D V ρ = 5499097 > 2100

μ

dengan NRe > 2100 untuk menentukan diameter sparger digunakan persamaan 6.5 dari

Treybal halaman 141 : dp = 0,0233 x NRe-0,05

dengan : dp = diameter sparger ; ft

dp = 0,0233 x ( 5499097 ) -0,05 = 0,0107 ft = 3,35 mm

menggunakan jarak 3 dp. Maka C = 3 x 0,0107 ft = 0,032 ft

Diameter shell = 7,5 ft

Panjang pipa direncanakan 0,75 Diameter shell = 0,75 x 7,5 ft = 5,625 ft

Posisi sparger direncanakan disusun bercabang 20.

maka banyaknya lubang = Panjang pipa x Cabang = 3394 lubang C

Jumlah lubang tiap cabang = jumlah lubang = 170 lubang tiap cabang cabang

Sistem sparger :

Type = Standard Perforated Pipe

Bahan kontraksi =

commercial steel

Diameter = 3,35 mm

jumlah cabang = 20 buah

Spesifikasi :

Fungsi : Hydro-chlorinasi methanol menjadi methyl chloride.

Type : Silinder tegak, tutup atas dan tutup bawah dished head

dilengkapi katalis, dan jaket pendingin.

Operasi : Continuous

Dimensi Shell :

Diameter Shell, inside = 7,5 ft

Tinggi Shell = 22,5 ft

Tebal Shell = ¼ in

Dimensi tutup :

Tebal tutup atas ( dished ) = 3/8 in

Tinggi tutup atas = 1,01 ft

Tebal tutup bawah ( dished ) = 3/8 in

Tinggi tutup bawah = 1,01 ft

Bahan konstruksi = Carbon steel SA - 283 grade C brownel : 253 )

Jumlah reaktor = 1 buah

Sistem pendingin :

Diameter jaket = 7,57 ft

Jacet spacing = 3/16 in

Tebal jaket = 1/4 in

Katalis :

Jenis katalis = Alumina powder ( AI2O3 99% )

Ukuran katalis = 12 mesh

Tinggi katalis = 16,7 ft

Berat katalis = 77119 kg

Sistem sparger :

Type = Standard Perforated Pipe

Bahan konstruksi =

commercial steel

Diameter = 3,35 mm

Jumlah cabang = 20 buah

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi

sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan

alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses

produksi dari peralatan-peralatan pada awal sampai akhir produksi. dimana

dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit

dapat tercatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang

dikehendaki, serta mampu memberikan tanda-tanda apabila terjadi

penyimpangan selama proses produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat

instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efisiensi yang telah

ditentukan dan kondisi proses tetap terjaga pada kondisi yang

segera diketahui sehingga dapat ditangani dengan segera.

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu :

1. Variabel yang berhubungan dengan energi, seperti temperatur,

tekanan, dan radiasi.

2. Variabel yang berhubungan dengan kuantitas dan laju, seperti

pada kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisika dan kimia, seperti densitas, kandungan air.

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah :

- Level, Range dan Fungsi dari alat instrumentasi.

- Akurasi hasil pengukuran.

- Bahan konstruksi material.

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang berlangsung.

pengoperasian alat instrumentasi tersebut, yaitu alat instrumentasi manual atau

otomatis. Pada dasarnya alat-alat kontrol yang otomatis lebih disukai

dikarenakan pengontrolannya tidak terlalu sulit, kontinyu, dan efektif, sehingga

menghemat tenaga kerja dan waktu. Akan tetapi mengingat faktor-faktor

ekonomis dan investasi modal yang ditanamkan pada alat instrumentasi berjenis

otomatis ini, maka pada perencanaan pabrik ini sedianya akan menggunakan

kedua jenis alat instrumentasi tersebut.

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

- Melakukan pengukuran.

- Sebagai pembanding hasil pengukuran dengan kondisi yang ditentukan.

- Melakukan perhitungan.

- Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary Element / Sensor.

2. Recieving Element / Elemen Pengontrol.

Alat kontrol ini akan mengevaluasi sinyal yang didapat dari sensing element dan diubah menjadi data yang bisa dibaca (perubahan data analog menjadi digital), digambarkan dan dibaca oleh error detector. Dengan demikian sumber energi bisa diatur sesuai dengan perubahan-perubahan yang terjadi.

3. Transmitting Element.

Alat kontrol ini berfungsi sebagai pembawa sinyal dari sensing element ke receiving element. Alat kontrol ini mempunyai fungsi untuk merubah data bersifat analog (tidak terlihat) menjadi data digital (dapat dibaca).

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap

yang lain, yaitu : Error Detector Element, alat ini akan membandingkan besarnya

harga terukur pada variabel yang dikontrol dengan harga yang diinginkan dan

apabila terdapat perbedaan alat ini akan mengirimkan sinyal error. Amplifier

akan digunakan sebagai penguat sinyal yang dihasilkan oleh error detector jika

sinyal yang dikeluarkan lemah. Motor Operator Sinyal Error yang dihasilkan harus

Macam instrumentasi pada suatu perencanaan pabrik misalnya :

1. Flow Control ( F C )

Mengontrol aliran setelah keluar suatu alat.

2. Flow Ratio Control ( F R C )

Mengontrol ratio aliran yang bercabang.

3. Level Control ( L C )

Mengontrol ketinggian liquid didalam tangki

4. Weight Control ( W C )

Mengontrol berat solid yang dikeluarkan dari tangki

5. Pressure Control ( P C )

Mengontrol tekanan pada suatu aliran / alat

6. Temperature Control ( T C )

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang

harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena:

- Dapat mencegah terjadinya kerusakan-kerusakan yang besar yang

disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan

maupun oleh peralatan itu sendiri.

- Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam

waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik

banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah

maupun tipe proses yang dikerjakan.

Secara umum bahaya-bahaya tersebut dapat dibagi dalam tiga kategori , yaitu :

1. Bahaya kebakaran. 1 TANGKI PENAMPUNG LI ; PI

2 POMPA FC ; LC

3 REAKTOR TC ; PC

4 HEAT EXCHANGER TC

5 DISTILASI PC , LC

beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya

dan pada pabrik ini pada khususnya.

VII.2.1. Bahaya Kebakaran A. Penyebab kebakaran.

- Adanya nyala terbuka (open flame) yang datang dari unit utilitas, workshop

dan lain-lain.

- Adanya loncatan bunga api yang disebabkan karena korsleting aliran listrik

seperti pada stop kontak, saklar serta instrument lainnya.

B. Pencegahan.

- Menempatkan unit utilitas dan unit pembangkitan cukup jauh dari lokasi

proses yang dikerjakan.

- Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan

tertutup.

- Memasang kabel atau kawat listrik di tempat-tempat yang terlindung, jauh

dari daerah yang panas yang memungkinkan terjadinya kebakaran.

- Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja

dengan cepat dapat mengetahui apabila terjadi kebakaran

- Untuk pabrik ini lebih disukai alat pemadam kebakaran tipe karbon dioksida.

- Untuk bahan baku yang mengandung racun, maka perlu digunakan

kantong-kantong udara atau alat pernafasan yang ditempatkan pada daerah-daerah

strategis pada pabrik ini.

Tabel VII.2. Jenis dan Jumlah Fire-Extinguisher.

pengerjaan maupun kesalahan konstruksi dan tidak mengikuti aturan yang

berlaku. Bentuk kerusakan yang umum adalah karena korosi dan ledakan.

Kejadian ini selain mengakibatkan kerugian yang besar karena dapat

mengakibatkan cacat tubuh maupun hilangnya nyawa pekerja. Berbagai

kemungkinan kecelakaan karena mekanik pada pabrik ini dan cara pencegahan

dapat digunakan sebagai berikut :

A. Vessel.

Kesalahan dalam perencanaan vessel dan tangki dapat

mengakibatkan kerusakan fatal, cara pencegahannya :

- Menyeleksi dengan hati-hati bahan konstruksi yang sesuai, tahan

korosi serta memakai corrosion allowance yang wajar. Untuk pabrik

ini, semua bahan konstruksi yang umum dapat dipergunakan

dengan pengecualian adanya seng dan tembaga. Bahan konstruksi

yang biasanya dipakai untuk tangki penyimpan, perpipaan dan

peralatan lainnya dalam pabrik ini adalah steel. Semua konstruksi

harus sesuai dengan standar ASME (America Society Mechanical

memadai untuk inspeksi dan pemeliharaan. Disamping itu peralatan tersebut harus dapat diatur sehingga mudah untuk digunakan.

B. Heat Exchanger.

Kerusakan yang terjadi pada umumnya disebabkan karena

kebocoran-kebocoran. Hal ini dapat dicegah dengan cara :

- Pada inlet dan outlet dipasang block valve untuk mencegah terjadinya thermal expansion.

- Drainhole yang cukup harus disediakan untuk pemeliharaan.

- Pengecekan dan pengujian terhadap setiap ruangan fluida secara

sendiri-sendiri.

- Memakai heat exchanger yang cocok untuk ukuran tersebut.

Disamping itu juga rate aliran harus benar-benar dijaga agar tidak

terjadi perpindahan panas yang berlebihan sehingga terjadi

akan menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini

dapat dilakukan dengan :

- Pemasangan penghalang untuk semua sambungan pipa.

- Adanya jarak yang cukup bagi peralatan untuk memperoleh

kebebasan ruang gerak.

D. Perpipaan.

Selain ditinjau dari segi ekonomisnya , perpipaan juga harus ditinjau

dari segi keamanannya hal ini dikarenakan perpipaan yang kurang

teratur dapat membahayakan pekerja terutama pada malam hari,

seperti terbentur, tersandung dan sebagainya. Sambungan yang

kurang baik dapat menimbulkan juga hal-hal yang tidak diinginkan

seperti kebocoran-kebocoran bahan kimia yang berbahaya. Untuk

menghindari hal-hal tersebut, maka dapat dilakukan cara :

- Sebelum dipakai, hendaknya diadakan pengecekan dan pengetesan

terhadap kekuatan tekan dan kerusakan yang diakibatkan karena

perubahan suhu, begitu juga harus dicegah terjadinya over stressing

atau pondasi yang bergerak.

- Pemberian warna pada masing-masing pipa yang bersangkutan

akan dapat memudahkan apabila terjadi kebocoran.

E. Listrik.

Kebakaran sering terjadi akibat kurang baiknya perencanaan instalasi

listrik dan kecerobohan operator yang menanganinya. Sebagai usaha

pencegahannya dapat dilakukan :

- Alat-alat listrik dibawah tanah sebaiknya diberi tanda seperti

dengan cat warna pada penutupnya atau diberi isolasi berwarna.

- Pemasangan alat remote shut down dari alat-alat disamping starter.

- Penerangan yang cukup pada semua bagian pabrik supaya operator

- Penyediaan emergency power supplies tegangan tinggi.

- Meletakkan jalur-jalur kabel listrik pada posisi aman.

- Merawat peralatan listrik, kabel, starter, trafo dan lain sebagainya.

F. Isolasi.

Isolasi penting sekali terutama berpengaruh terhadap pada karyawan

dari kepanasan yang dapat mengganggu kinerja para karyawan, oleh

karena itu dilakukan :

- Pemakaian isolasi pada alat-alat yang menimbulkan panas seperti

reaktor, exchanger, kolom distilasi dan lain-lain. Sehingga tidak

mengganggu konsentrasi pekerjaan.

- Pemasangan isolasi pada kabel instrumen, kawat listrik dan

perpipaan yang berada pada daerah yang panas , hal ini

adalah :

- Bangunan-bangunan yang tinggi harus diberi penangkal petir dan

jika tingginya melebihi 20 meter, maka harus diberi lampu suar

(mercu suar).

- Sedikitnya harus ada dua jalan keluar dari dalam bangunan.

VII.2.3. Bahaya Karena Bahan Kimia

Banyak bahan kimia yang berbahaya bagi kesehatan. Biasanya para

pekerja tidak mengetahui seberapa jauh bahaya yang dapat ditimbulkan oleh

bahan kimia seperti bahan-bahan berupa gas yang tidak berbau atau tidak

berwarna yang sangat sulit diketahui jika terjadi kebocoran. Untuk itu sering

diberikan penjelasan pendahuluan bagi para pekerja agar mereka dapat

mengetahui bahwa bahan kimia tersebut berbahaya.

Cara lainnya adalah memberikan tanda-tanda atau gambar-gambar pada

daerah yang berbahaya atau pada alat-alat yang berbahaya, sehingga semua

orang yang berada didekatnya dapat lebih waspada. Selain hal-hal tersebut

2. Harus memakai sepatu karet dan tidak diperkenankan memakai

sepatu yang alasnya mengandung logam.

3. Untuk pekerja lapangan maupun pekerja proses dan semua orang

yang memasuki daerah proses diharuskan mengenakan topi

pengaman agar terlindung dari kemungkinan kejatuhan

barang-barang dari atas.

4. Karena sifat alami dari steam yang sangat berbahaya, maka harus

disediakan kacamata tahan uap, masker penutup wajah dan sarung

Dalam sebuah pabrik, utilitas merupakan bagian yang tidak dapat dipisahkan mengingat saling berhubungan antara proses industri dengan kebutuhan utilitas untuk proses tersebut. Dalam hal ini, utilitas dari suatu pabrik terdiri atas :

1. Unit Pengolahan Air

Unit ini berfungsi sebagai penyedia kebutuhan air pendingin, air proses, air sanitasi dan air pengisi boiler.

2. Unit Pembangkitan Steam

Unit ini berfungsi sebagai penyedia kebutuhan steam pada proses evaporasi, pemanasan dan supply pembangkitan tenaga listrik.

3. Unit Pembangkitan Tenaga Listrik

Unit ini berfungsi sebagai penyedia kebutuhan listrik bagi alat-alat , bangunan, jalan raya, dan lain sebagainya.

4. Unit Bahan Bakar

Unit ini berfungsi sebagai penyedia kebutuhan bahan bakar bagi alat-alat, generator , boiler, dan sebagainya.

5. Unit Pengolahan Limbah

Air adalah suatu zat yang banyak terdapat dialam bebas. Sesuai dengan tempat sumber air tersebut berasal, air mempunyai fungsi yang berlainan, dengan karakteristik yang ada. Air banyak sekali diperlukan didalam kehidupan, baik secara langsung maupun tidak langsung.

Didalam pabrik ini , dibedakan menjadi 2 bagian utama dalam sistem pengolahan air. Bagian pertama adalah unit pengolahan air sebagai unit penyedia kebutuhan air dan unit pengolahan air buangan sebagai pengolah air buangan pabrik sebelum dibuang ke badan penerima air.

Dalam pabrik ini sebagian besar air dimanfaatkan sebagai air proses dan sebagai media perpindahan energi. Untuk melaksanakan fungsi tersebut, air harus mengalami proses pengolahan terlebih dahulu sehingga pabrik dapat befungsi dengan optimum , aman dan efisien.

Secara umum fungsi air di pabrik ini terbagi dalam beberapa sistem pemakaian, masing-masing mempunyai persyaratan kualitas yang berbeda sesuai dengan fungsi dan kegunaannya. Sistem pemakaian tersebut antara lain adalah :

1. Sebagai air pengisi boiler (air umpan boiler) 2. Sebagai air sanitasi

Unit penyediaan steam berfungsi untuk menyediakan kebutuhan steam, yang digunakan sebagai media pemanas pada proses pabrik ini.

Direncanakan boiler menghasilkan steam jenuh (saturated steam) pada tekanan 4,5 atm pada suhu = 148C dengan hv = 653,1 kkal/kg 1178,9 Btu/lb

Jumlah steam yang dibutuhkan untuk memproduksi produk adalah :

No. Nama Alat Kode Alat Steam (kg/jam) Steam (lb/jam)

1 HEATER ( E - 263 ) 2290 5049

2290 5049

Kebutuhan steam = 2290 kg/jam Uap air keluar exchanger = 825 kg/jam

Total Kebutuhan steam = 2290 – 825 = 1465 kg/jam = 3230 lb/jam

Untuk faktor keamanan dari kebocoran-kebocoran yang terjadi, maka direncanakan steam yang dihasilkan 20 % dari kebutuhan steam total :

= 1,2 x kebutuhan normal (3230 lb/jam) = 3876 lb/jam Menghitung Kebutuhan Bahan Bakar :

ms (hv - hf)

mf = x 100 (Severn W.H : 142) eb . F

dimana : mf = massa bahan bakar yang dipakai, lb/jam. ms = massa steam yang dihasilkan, lb/jam. hv = entalpi uap yang dihasilkan, Btu/lb. hf = entalpi liquid masuk, Btu/lb.

eb = efisiensi boiler = 92% (Severn W.H : 143) F = nilai kalor bahan bakar, Btu/lb.

hv = 1178,9 Btu/lb (suhu steam) [Steam Table]

Heating Value = 137273 Btu/gal

= 0,86 gr/cc = 54 lb/cuft = 7,2 lb/gal maka Heating Value bahan bakar =

2 , 7 137273

= 19066 Btu/lb

ms (hv - hf)

mf = x 100 (Severn, W.H : 142) eb . F

3876 (1178,9 – 970,3)

mf = x 100 = 47 lb/jam (92).(19066 )

Kapasitas boiler :

ms (hv - hf)

Q = (Severn, W.H : 171)

1000

(3876) (1178,9 – 970,3)

= = 809 kBtu/jam. 1000

Penentuan boiler horse power :

Untuk penentuan Boiler Horse Power , digunakan persamaan : ms (hv - hf)

hp = (Severn, W.H : 140) (970,3).(34,5)

Nilai 970,3 dan 34,5 adalah suatu penyesuaian pada penguapan 34,5 lb air/jam dari air pada 212F (100C) menjadi uap kering pada 212F pada tekanan 1 atm , untuk kondisi demikian diperlukan entalpi penguapan sebesar 970,3 Btu/lb.

(3876) (1178,9 – 970,3)

hp = = 25 hp (970,3) (34,5)

Penentuan heating surface boiler :

Air yang dibutuhkan diambil 20 % berlebih dari jumlah steam yang dibutuhkan untuk faktor keamanan.

Produksi steam = 3876 lb/jam

Kebutuhan air = 1,2 x 3876 lb/jam = 4652 lb/jam = 111648 lb/hari

air : 62.43 lb/cuftmaka volume air = 1789 cuft/hari = 51 m3/hari

Air kondensat dari hasil pemanasan direcycle kembali ke boiler. Dianggap kehilangan air kondensat = 20%, maka air yang ditambahkan sebagai make-up water adalah = 0,2 x 51 11 m3/hari

Spesifikasi :

Kapasitas boiler : 809 KiloBtu/jam

Tipe : Fire tube boiler (tekanan steam < 10 atm) Heating surface : 250 ft2

Rate steam : 3876 lb/jam Efisiensi boiler : 92%

Bahan bakar : Petroleum Oil 33API (Diesel Oil) Rate bahan bakar : 47 lb/jam

Air di dalam pabrik memegang peranan penting dan harus memenuhi persyaratan tertentu yang disesuaikan dengan masing-masing keperluan di dalam pabrik. Penyediaan air untuk pabrik ini direncanakan dari air sungai.

Air sungai sebelum masuk ke dalam bak penampung, dilakukan penyaringan lebih dahulu dengan maksud untuk menghilangkan kotoran yang bersifat makro dengan jalan memasang sekat-sekat kayu agar kotoran tersebut terhalang dan tidak ikut masuk ke dalam tangki penampung (reservoir). Dari tangki penampung kemudian dilakukan pengolahan (dalam unit water treatment). Untuk menghemat pemakaian air, maka diadakan sirkulasi.

Air dalam pabrik ini dipakai untuk : 1. Air Sanitasi 2. Air umpan boiler 3. Air pendingin 4. Air proses

VIII.2.1. Air Sanitasi

Air sanitasi untuk keperluan minum, masak, cuci, mandi dan sebagainya. Berdasarkan S.K. Gubernur Jatim No.445/2002 , baku mutu air baku harian :

Parameter Satuan S.K. Gubernur

Suhu oC Suhu air normal (25-30oC)

Kekeruhan Skala NTU

Warna Unit Pt-Co

SS Ppm

pH 6 - 8,5

Alkalinitas ppm CaCO3 CO2 bebas ppm CO2

Tembaga ppm Cu 1

Fosfat ppm PO4

Sulfida ppm H2S Nihil

Besi ppm Fe 5

Krom heksafalen ppm Cr 0,05

Mangan ppm Mn 0,5

Seng ppm Zn 5

Timbal ppm Pb 0,1

COD ppm O2 10

Detergen ppm MBAS 0,5

Kebutuhan air sanitasi untuk pabrik ini adalah untuk :

- Karyawan, asumsi kebutuhan air untuk karyawan = 15 liter/hari per orang = 15 liter/hari per orang x 194 orang 4 m3/hari

- Keperluan Laboratorium = 20 m3/hari - Untuk menyiram kebun dan kebersihan pabrik = 10 m3/hari - Cadangan / lain-lainnya = 6 m3/hari

+

Total kebutuhan air sanitasi = 40 m3/hari

VIII.2.2. Air Umpan Boiler

Air ini dipergunakan untuk menghasilkan steam di dalam boiler. Air umpan boiler harus memenuhi persyaratan yang sangat ketat, karena kelangsungan operasi boiler sangat bergantung pada kondisi air umpannya. Beberapa persyaratan yang harus dipenuhi antara lain :

a. Bebas dari zat penyebab korosi, seperti asam, gas-gas terlarut.

b. Bebas dari zat penyebab kerak yang disebabkan oleh kesadahan yang tinggi, yang biasanya berupa garam-garam karbonat dan silika.

Untuk kelancaran dan efisiensi kerja dari air pendingin, maka perlu diperhatikan persyaratan untuk air pendingin dan air umpan boiler : (Lamb : 302)

Karekteristik Kadar maximum (ppm) Air Boiler Air Pendingin

Silica 0,7 50

Aluminum 0,01 -

Iron 0,05 -

Manganese 0,01 -

Calcium - 200

Sulfate - 680

Chloride - 600

Dissolved Solid 200 1000

Suspended Solid 0,5 5000

Hardness 0,07 850

Alkalinity 40 500

Untuk menghemat air, maka air pendingin yang telah digunakan didinginkan kembali dalam cooling tower, sehingga perlu sirkulasi air pendingin, maka disediakan pengganti sebanyak 20% kebutuhan. Kebutuhan air pendingin :

No. Nama Alat Kode Alat CW (kg/jam) CW (lb/jam)

1 CONDENSER ( E - 220 ) 1623 3579

2 CRYSTALLIZER ( S - 240 ) 6198 13665

3 COOLING CONVEYOR ( E - 270 ) 2010 4432

21676

Kebutuhan air pendingin total = 21676 lb/jam

Fungsi : Mendinginkan air pendingin yang sudah terpakai.

Untuk keperluan ini digunakan cooling tower dengan spesifikasi sebagai berikut : Kapasitas = 21676 lb/jam = 237 m3/hari = 237t/hari = 165 lt/mnt

T air masuk pada cooling tower = T1 = 45C (average) T air keluar cooling tower = T2 = 30C (fixed) Perbedaan suhu = 45C – 30C = 15C

Berdasarkan perbedaan suhu (15C) dan flow rate (165 lt/mnt), dari tabel spesifikasi Liang Chi Industry Co.Ltd., dipilih cooling tower model LBC-40 Spesifikasi :

Nama : Liang Chi Cooling tower

Tipe : LBC-40

Maksimum Flow Rate : 520 lt/mnt Fan motor : 2,0 hp Fan diameter : 0,97 m

Diameter : 1,76 m

Tinggi : 1,93 m

Electrical Supply : 380V / 50 Hz – 3 phase

Jumlah : 1 buah

VIII.2.3. Air Proses

Air proses pada scrubber = 1409,4386 kg/j = 3108 lb/j

Air untuk keperluan industri harus terbebas dari kontaminan yang merupakan faktor penyebab terbentuknya endapan, korosi pada logam, dan lainnya. Untuk mengatasi masalah ini maka dari sumber air tetap memerlukan pengolahan sebelum dipergunakan.

Proses Pengolahan Air Sungai :

Air sungai dipompa ke bak penampung (A–210) yang terlebih dahulu dilakukan penyaringan dengan cara memasang serat kayu agar kotoran bersifat makro akan terhalang dan tidak ikut masuk dalam bak koagulasi-flokulasi (A– 220). Selanjutnya air sungai dipompa ke bak pengendapan (A–230). Pada bak pengendapan ini kotoran-kotoran akan mengendap membentuk flok-flok yang sebelumnya pada bak koagulasi flokulasi diberikan koagulan tawas.

Air kemudian ditampung pada bak air jernih (A–240) yang selanjutnya dilewatkan sand filter untuk menyaring kotoran yang masih terikat oleh air. Air bersih yang keluar ditampung ke bak penampung air bersih (A–252) untuk didistribusikan sesuai kebutuhan.

Dari perincian diatas, dapat disimpulkan kebutuhan air dalam pabrik : - Air Boiler = 51 m3/hari 3 m3/jam

- Air Pendingin = 237 m3/hari 10 m3/jam - Air Proses = 48 m3/hari 2 m3/jam - Air Sanitasi = 40 m3/hari 2 m3/jam

+

1. Bak Penampung Air sungai (A – 210)

Fungsi : Menampung air sungai sebelum diproses menjadi air bersih. Bak berbentuk persegi panjang terbuat dari beton.

Rate volumetrik : 376 m3/hari

Ditentukan : Waktu tinggal : 1 hari

Tinggi : x m

Panjang = lebar : 2 x m

Volume bak penampung (direncanakan 80% terisi air) = 376 / 80% = 470 m3 Volume penampung = 4x3 = 470

sehingga, x = 4,9 m

Panjang = lebar = 2 x 4,9 = 9,8m Spesifikasi :

Kapasitas : 470 m3

Bentuk : empat persegi panjang Ukuran : Panjang = 9,8 m Lebar = 9,8 m Tinggi = 4,9 m Bahan konstuksi : Beton

Jumlah : 1 buah

2. Bak Koagulasi – Flokulasi (A – 220)

Fungsi : Tempat terjadinya koagulasi dengan penambahan Al2(SO4)3.18H2O untuk destabilisasi kotoran dalam air yang tak dikehendaki.