PRA RENCANA PABRIK

Oleh :

ARIEANTHI LAKSMININGSIH

NPM : 0931010040

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANG

UNAN NASIONAL “VETERAN”

Puji syukur kami panjatkan ke hadirat Tuhan YME atas karunia dan

rahmat-Nya, sehingga kami dapat menyelesaikan dengan baik pra rencana pabrik ini yang

berjudul “Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride

dengan proses Hydro-Chlorinasi ”.

Pra rencana ini disusun untuk memenuhi tugas yang diberikan kepada

mahasiswa Program Studi Teknik Kimia, Universitas Pembangunan Nasional

“Veteran” Jawa Timur sebagai salah satu syarat untuk memperoleh gelar sarjana

Teknik Kimia.

Sebagai dasar penyusunan pra rencana pabrik ini adalah teori yang

diperoleh selama kuliah, data-data dari majalah, internet maupun literatur yang

ada. Selanjutnya, dengan tersusunnya pra rencana pabrik ini, saya menyampaikan

ucapan terima kasih yang sebesar-besarnya kepada :

1. Bapak Ir. Sutiyono, MT selaku Dekan Fakultas Teknologi Industri,

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Ibu Ir. Retno Dewati, MT selaku Kepala Jurusan Teknik Kimia,

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Ibu Ir. Kindriari Nurma Wahyusi, MT selaku dosen pembimbing.

4. Bapak, Ibu, Saudara tercinta yang telah memberikan dorongan, doa, dan

restu serta semangat demi berhasilnya studi kami.

5. Rekan-rekan serta semua pihak yang secara langsung maupun tidak

penyusunan pra rencana pabrik ini oleh karena itu segala saran dan kritik yang

bersifat membangun dan bermanfaat bagi kesempurnaan laporan ini akan kami

terima dengan senang hati.

Akhir kata, semoga pra rencana pabrik ini dapat memberi manfaat bagi

kita semua.

Surabaya, 17 Mei 2013

DAFTAR ISI

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

INTISARI ………. . vii

INTISARI

Perencanaan pabrik Methyl Chloride ini diharapkan dapat berproduksi

dengan kapasitas 35000 ton/tahun dalam bentuk liquid. Pabrik beroperasi secara

continuous selama 330 hari dalam setahun.

Pertama-tama bahan baku Methanol dan Hydrogen Chloride diuapkan

pada vaporizer dengan suhu 105°C. Produk uap dari vaporizer kemudian di

blower menuju heater untuk dipanaskan dengan suhu 180°C. Campuran uap

Methanol dan Hydrogen Chloride kemudian diumpankan pada bagian bawah

reaktor melalui sparger. Didalam reaktor dilengkapi dengan packing yang berisi

katalis alumina. Reaksi terjadi pada tekanan 1 atmosphere dengan suhu 340°C.

Produk reaksi berupa gas keluar pada bagian atas reaktor dan diblower

menuju condenser untuk proses kondensasi campuran dengan suhu 20°C dibawah

suhu kondensasi campuran. Kondensat dari condenserkemudian ditampung

sementara pada akumulator dan dipompa menuju ke kolom distilasi yang

sebelumnya dipanaskan pada heater sampai 105,55°C untuk memanaskan bahan

sampai dengan suhu boiling point feed pada kolom distilasi.

Pada kolom distilasi, campuran masuk ke kolom distilasi pada feed plate,

kemudian menuju ke bagian bawah ke reboiler untuk sebagian diuapkan kembali

dan sebagian diambil sebagai produk bawah kolom distilasi. Produk bawah kolom

Produk uap dan reboiler kemudian menuju ke bagian atas kolom distilasi

menuju ke condenser. Pada condenser, uap Methyl Chloride kemudian

dikondensasi pada suhu dew point bahan. Kondensat kemudian ditampung

sementara pada akumulator dan kemudian didistribusikan sebagian sebagai

refluks kolom distilasi dan sebagai produk atas kolom distilasi ( distilat ). Produk

distilat berupa Methyl Chloride kemudian diumpankan pada tangki penampung

Methyl Chloride dengan kemurnian minimum 99% sebagai produk akhir.

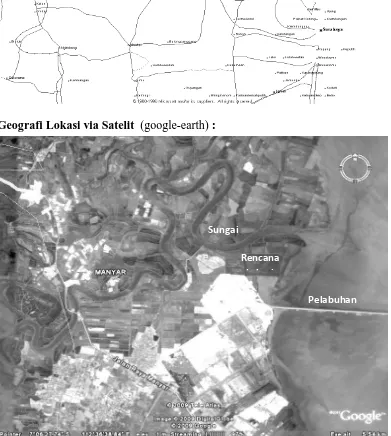

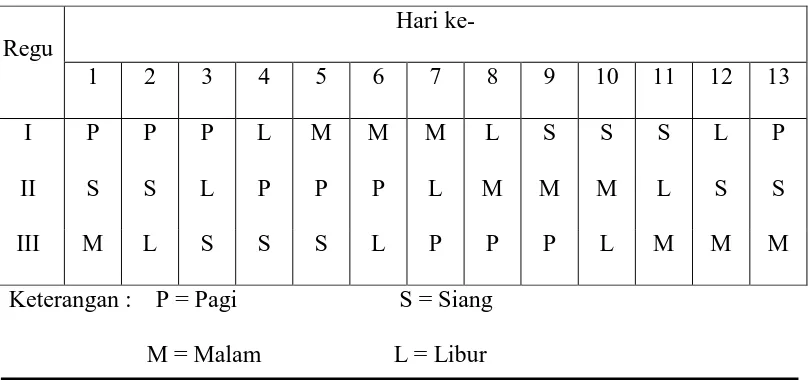

Pendirian pabrik berlokasi di Manyar Gresik. Jawa Timur dengan ketentuan :

Bentuk Perusahaan : Perseroan Terbatas

Sistem Organisasi : Garis dan Staff

Jumlah Karyawan : 162 orang

Sistem Operasi : Continuous

Waktu Operasi : 330 hari/tahun ; 24 jam/hari

Analisa Ekonomi :

Massa konstruksi : 1 tahun

Umur pabrik : 10 tahun

Fixed Capital Investment (FCI) : Rp. 38.790.448.097

Working Capital Investment (WCI) : Rp. 29.374.712.284

Total Capital Investment (TCI) : Rp. 68.165.160.381

Biaya Bahan Baku : Rp. 117,410,702,930.92

Biaya Produksi Total : Rp. 185,728,151,150.64

Hasil Penjualan Produk : Rp 223.085.844.486

Internal Rate of Return : 22,37%

Rate of Investment : 34.032%

Pay Out Period : 3,7 tahun

BAB I

PENDAHULUAN

I.1 Latar Belakang

Methyl Chloride dikenal dengan nama lain Chloromethane dan di negara

rusia Methyl Chloride dikenal sebagai pengisi misil udara dengan nama Bisnovat

R-40. Methyl Chloride juga dikenal dengan nama R-40, dimana “ R “ adalah

singkatan dari Refrigerant, karena Methyl Chloride dapat berfungsi baik sebagai

Refrigerant.

Pembuatan Methyl Chloride secara sistetis ditemukan dan dikomersialkan

prosesnya oleh ahli kimia asal Prancis yaitu Jean-Baptiste Dumas dan Eugene

Peligot pada tahun 1835. Ilmuan Dumas dan Peligot membuat Methyl Chloride

dengan cara mendidihkan Methanol pada Sulfuric Acid dan Sodium Chloride.

Secara alami, Methyl Chlolide terdapat pada lautan, dimana terjadi reaksi

dari sinar matahari dan biomassa terhadap Chlorine yang terkandung pada buih air

laut. Proses pembuatan Methyl Chloride pada saat ini yang terkenal adalah dengan

mereaksikan Methanol dan Hydrogen Chloride. Reaksi antara Methanol dan

Hydrogen Chloride dapat dilakukan dengan menggelembungkan gas Hydrogen

Chloride pada Methanol liguid dengan bantuan katalis zinc Chloride atau dengan

cara mencampur uap Methanol dan uap Hydrogen Chloride pada suhu tinggi

dengan menggunakan katalis aluminia.

Di Indonesia, dengan perkembangan teknologi proses dalam industri

kimia, memacu pertumbuhan industri-industri kimia ( bahan pembantu proses

utama ), sehingga kebutuhan Methyl Chloride sebagai salah satu bahan kimia

I.2. Kegunaan

Methyl Chloride dipergukan secara luas pada industri katalis pada proses

karet, karena Methyl Chloride merupakan bahan monomer yang lebih disenangi

karena murah dan efektif sebagai sumber Chloride yang berfungsi melarutkan

senyawa butyl. Disamping itu, Methyl Chloride digunakan pada industri

Silicone,Refrigerant,pembuatan Methyl Cellulose, dan lain-lain.

I.3. Aspek Ekonomi

Kebutuhan Methyl Chloride di Indonesia khususnya, semakin meningkat

dengan peningkatan pertumbuhan kapasitas pada bidang industri kimia.

Kebutuhan Methyl Chloride untuk Indonesia dapat ditabelkan pada tabel sebagai

berikut :

Tabel I.1. Kebutuhan Methyl Chloride di Indonesia.

Tahun Kebutuhan (kg/th)

2007 9.434.267

2008 8.699.564

2009 10.987.389

2010 10.990.778

Berdasarkan tabel diatas , dapat dibuat grafik hubungan antara kebutuhan

Dari grafik diatas, dengan metode regresi linier ( menggunakan Microsoft

Excel ), maka didapat persamaan untuk mencari kebutuhan pada tahun tertentu

dengan persamaan :

Y = 695.736 X – 1000000000

Keterangan : Y = Kapasitas ( Kg/th )

X = Tahun Ke-n

Pabrik ini direncanakan beroprasi pada tahun 2016, sehingga untuk mencari

kapasitas pada tahun 2016, maka X = 2016.

Kapasitas pada tahun 2016 :

Y = [695.736 x 2016 ] - 1000000000

=3500000000Kg/th 35000ton/th

Untuk kapasitas terpasang pada pabrik ini, direncanakan kapasitas produksi pabrik

I.4. Sifat Bahan Baku dan Produk

Bahan Baku

I.4.A. Methanol ( Chemicalland21 & Perry 7 : 1999 )

Nama Lain : Methyl Alcohol, MeOH

Rumus Molekul : CH3OH

Rumus Bangun :

C H

H

H OH

Berat Molekul : 32

Warna : Tidak Berwarna

Bau : Tidak Berbau

Bentuk : Liquid

Specific Gravity : 0,792

Melting Point : - 97°C

Boiling Point : 64,7°C

Komposisi Methanol ( Arokor Holding Inc. ) : ( Chemicalland21 )

Komponen % Berat

CH3OH 99,85 %

H2O 0,15 %

I.4.B. Hydrogen Chloride ( Chemicalland21 & Perry : 1999 )

NamaLain : Hydrochloric Acid, Muriatic Acid

Rumus Molekul : HCl

Rumus Bangun :

H Cl

Berat Molekul : 36,5

Warna : Tidak Berwarna

Bau : Berbau Menyengat

Bentuk : Larutan 36 % ( Unichem )

Specific Gravity : 1,48

Melting Point : - 111°C ( HCl 100 % )

Boiling Point : - 85°C ( HCl 100 % )

Solubility, Cold Water : 82,3 Kg/100 Kg H2O ( H2O = O°C

Solubility, Hot Water : 56,1 Kg/100 Kg H2O ( H2O = O°C

Komposisi Hydrogen Chloride, Unichem, Candi-Sidoarjo : ( Chemicalland21 )

Komponen % Berat

HCl 36 %

H2O 64 %

Produk :

I.4.D. Methyl Chloride ( Wikipedia, Chemicalland21 & Perry : 1999 )

NamaLain : Chloromethane, Refrigerant R-40

Rumus Molekul : CH3Cl

Rumus Bangun :

C Cl

H H

H

Berat Molekul : 50,5

Warna : Tidak Berwarna

Bau : Berbau Khas

Bentuk : Liquifying Gas

Specific Gravity : 0,952

Melting Point : - 97,7°C

Boiling Point : - 24°C

Solubility, Cold Water : 280 cc / 100 gr H2O

Kegunaan Produk Methyl Chloride : ( Keyes, Chemicalland21 )

1. Industri Rubber Catalyst : Sebagai Bahan Baku Utama

2. Industri Silicone : Sebagai Bahan Baku Pembantu

3. Industri Refrigerant : Sebagai Bahan Utama

4. Industri Methyl Cellulose : Sebagai Bahan Utama

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hidro - Chlorinasi

BAB II

SELEKSI & URAIAN PROSES

II.1. Macam Proses

Metode pembuatan Methyl Chloride dapat dibagi menjadi 2 bagian

berdasarkan bahan baku yang digunakan. Bahan baku pertama adalah Methane

dan Chloride, sedangkan bahan baku kedua adalah Methanol dan Hydrogen

Chloride. Secara kormesial pembuatan Methyl Chloride dibedakan menjadi :

1. Pembuatan methyl Chloride dari Methane dan Chloride

Dengan Proses Chlorination.

2. Pembuatan Methyl Chloride Dari Methanol dan Hydrogen

Chloride Dengan Proses Hydro-Chlorinasi.

Keterangan Proses :

II.1.1. Pembuatan Methyl Chloride Dari Methane dan Chlorine Dengan Proses

Seleksi & Uraian Proses II - 2

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hidro - Chlorinasi

Reactor

Pada proses pembuatan Methyl Chloride dengan proses Chlorination ini,

pertama-tama Methane Dichlorinasi pada reaktor dengan katalis mercury. Reaksi

terjadi pada suhu 350°C sampai dengan 370°C.

Reaksi yang terjadi :

Reaksi – 1 CH4(G) + Cl2(G) → CH3Cl(G) + HCl(G)

Reaksi – 2 CH3Cl(G) + Cl2(G) → CH2Cl2(G) + HCl(G)

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hidro - Chlorinasi

Reaksi – 4 CHCl3(G) + Cl2(G) → CCl4(G) + HCl(G)

Yields Reaksi = 85 % - 90 % Berdasarkan Methane

Produk reaksi kemudian diumpankan pada kolom absorber untuk

memisahkan gas HCl sebagai produk atas. Produk bawah kolom absorber

kemudian diumpankan pada kolom stripper untuk menyerap campuran gas Alkyl

Chloride. Produk dari kolom stripper kemudian diumpankan pada kolom HCl

scrubber untuk menyerap gas HCl yang tersisa. Produk gas Alkyl Chloride

kemudian diumpankan pada kolom neutrallizer untuk menetralkan HCl dengan

penambahan caustic soda.

Reaksi yang terjadi : HCl(L) + NaOH(L) → NaCl(S) + H2O(L)

Produk gas Alkyl Chloride kemudian diumpankan pada kolom dying untuk

mengeringkan gas dengan penambahan Sulfuric Acid. Produk gas Alkyl Chloride

kemudian diumpankan pada kolom distilasi untuk proses pemisahan Methyl

Chloride dari campuran Alkyl Chloride.

Produk campuran Alkyl Chloride kemudian diumpankan je kolom distilasi

selanjutnya untuk memisahkan produk samping Methylene Chloride dari

campuran Alkyl Chloride. Produk camputan Alkyl Chloride kemudian

dichlorinasi lebih lanjut untuk menghasilkan produk Chloroform pada reaktor

kedua.

Produk reaksi kemudian diumpankan pada kolom Chlorofrom untuk

Seleksi & Uraian Proses II - 4

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hidro - Chlorinasi

campuran Alkyl Chloride kemudian Dichlorinasi lebih lanjut untuk menghasilkan

carbon tetra Chloride pada reaktor ketiga. Produk reaksi kemudian didistilasi pada

kolom carbon tetra Chloride untuk memisahkan Carbon tetra Chloride dari

campuran Alkyl Chloride.

II.1.2. Peloride Methyl Chloride Dari Methanol dan Hydrogen Chloride

Dengan Proses Hydro-Chlorinasi.

Pada proses pembuatan Methyl Chloride dengan proses Hydro-Chlorinasi

bahan baku Methanol dan Hydrogen Chloride dicampur dan dipanaskan sampai

180°C untuk kemudian diumpankan pada reaktor. Reaktor terjadi pada suhu

340°C sampai dengan 350°C dengan bantuan katalis alumina.

Reaksi yang terjadi :

CH3OH(G) + HCl(G)→ CH3Cl(G) + H2O(G)

Yields reaksi = 90 % - 95 % berdasarka methanol

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hidro - Chlorinasi

kondensor, untuk kemudian didistilasi pada kolom distilasi sehingga menghasikan

produk Methyl Chloride dengan kemurnian minimal 99 %.

II.2. Seleksi Proses

Berdasarkan uraian macam proses diatas, maka dapat ditabelkan

perbandingan masing-masing proses sebagai berikut :

Parameter Macam Proses

Aliran Proses Rumit Sederhana

Peralatan Kompleks Sederhana

Utilitas Tidak

Ekonomis

Ekonomis

Seleksi & Uraian Proses II - 6

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hidro - Chlorinasi

Dari uraian diatas, maka dipilih pembuatan Metrhyl Chloride dari

Methanol dan HCl, dengan beberapa pertimbangan :

a. Peralatan yang digunakan lebih sederhana dengan efisiensi tinggi.

b. Instrumentasi lebih muda karena suhu operasi rendah.

c. Investasi lebih murah.

d. Produk yang dihasilkan memenuhi kebutuhan pasar.

II.3. Uraian Proses

Pada pra rencana pabrik Methyl Chloride ini, dapat dibagi menjadi 3 Unit

pabrik, dengan pembagian :

1. Unit Pengendalian Bahan Baku Kode Unit : 100

2. Unit Reaksi Kode Unit : 200

3. Unit Pengendalian Produk Kode Unit : 300

Adapun uraian prose pembuatan Methyl Chloride ini adalah sebagai berikut :

Pertama-tama bahan baku Methanol dan Hydrogen Chloride diuapkan

pada vaporizer dengan suhu 105°C. Produk uap dari vaporizer kemudian di

blower menuju heater untuk dipanaskan dengan suhu 180°C. Campuran uap

Methanol dan Hydrogen Chloride kemudian diumpankan pada bagian bawah

reaktor melalui sparger. Didalam reaktor dilengkapi dengan packing yang berisi

katalis alumina. Reaksi terjadi pada tekanan 1 atmosphere dengan suhu 340°C.

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hidro - Chlorinasi

menuju condenser untuk proses kondensasi campuran dengan suhu 20°C dibawah

suhu kondensasi campuran. Kondensat dari condenserkemudian ditampung

sementara pada akumulator dan dipompa menuju ke kolom distilasi yang

sebelumnya dipanaskan pada heater sampai 105,55°C untuk memanaskan bahan

sampai dengan suhu boiling point feed pada kolom distilasi.

Pada kolom distilasi, campuran masuk ke kolom distilasi pada feed plate,

kemudian menuju ke bagian bawah ke reboiler untuk sebagian diuapkan kembali

dan sebagian diambil sebagai produk bawah kolom distilasi. Produk bawah kolom

distilasi berupa air dan impuritis, kemudian dibuang ke pengolahan limbah cair.

Produk uap dan reboiler kemudian menuju ke bagian atas kolom distilasi

menuju ke condenser. Pada condenser, uap Methyl Chloride kemudian

dikondensasi pada suhu dew point bahan. Kondensat kemudian ditampung

sementara pada akumulator dan kemudian didistribusikan sebagian sebagai

refluks kolom distilasi dan sebagai produk atas kolom distilasi ( distilat ). Produk

distilat berupa Methyl Chloride kemudian diumpankan pada tangki penampung

BAB III

NERACA MASSA

Kapasitas Produksi = 35.000 ton / tahun

= 4419,1919 kg / jam

Waktu Operasi = 1 jam operasi, 1 hari proses

330 hari

Basis Perhitungan = 1 jam

1. NERACA MASSA REAKTOR ( R-210)

Masuk (kg/j) Keluar (kg/jam)

dari tangki methanol : Ke distilasi :

CH3OH = 1101,6349 CH3OH = 55,0817

H2O = 1,6549 H2O = 2712,5184

1103,2899 CH3Cl = 1651,5918 4419,1919

dari tangki HCl :

HCl = 1193,7247

H2O = 2122,1773

3315,9020

2. NERACA MASSA DISTILASI (D-310)

Masuk (kg/j) Keluar (kg/jam)

dari tangki methanol :

produk atas ke F -

320 :

CH3OH = 55,0817 CH3OH = 0,0551

H2O = 2712,5184 H2O = 0,2713

CH3Cl = 1651,5918 CH3Cl = 1643,3338

4419,1919 1643,6601

produk bawah ke WTP :

CH3OH = 55,0267

H2O = 2712,2472

CH3Cl = 8,2580

2775,5318

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

BAB IV

NERACA PANAS

1. VAPORIZER - 1 (V- 112)

Masuk Keluar

Komponen kkal/jam Komponen kkal/jam

CH3OH 1810,5437 CH3OH 294278,3221

H2O 3,6977 H2O 954,1600

Q steam 308861,3060 Q loss 15443,0653

310675,5473 310675,5473

2. HEATER - 1

Masuk Keluar

Komponen kkal/jam Komponen kkal/jam

CH3OH 30909,2830 CH3OH 63623,8248

H20 59,6677 H20 116,6695

Q steam 34496,3617 Q loss 1724,8181

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

3. VAPORIZER – 2

Masuk Keluar

Komponen kkal/jam Komponen kkal/jam

HCl 1138,3862 HCl 144447,2589

H2O 4741,6647 H2O 1223550,6918

Q

steam 1433808,3156 Q loss 71690,4158

1439688,3665 1439688,3665

4. HEATER – 2

Masuk Keluar

Komponen kkal/jam Komponen kkal/jam

HCl 18206,7800 HCl 35298,8570

H2O 76513,8566 H2O 149609,1015

Q

steam 94934,0231 Q loss 4746,7012

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

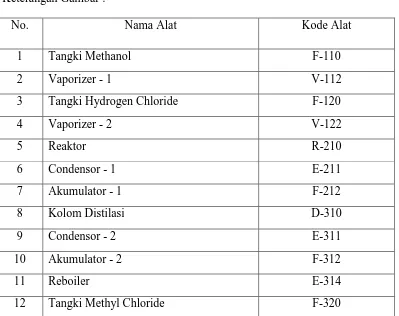

BAB V

SPESIFIKASI ALAT

1. TANGKI METHANOL (F-110)

Spesifikasi :

Fungsi : Menampung methanol dari supplier

Type : Silinder tegak, tutup bawah datar dan tutup atas

dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan

atmospheric

Volume : 83879.5217 cuft = 2439.890 M3 Diameter : 37 ft

Tinggi : 45 ft

Tebal Shell : ¼ in

Tebal tutu atas : ¼ in

Tebal tutup bawah : ¼ in

Bahan Konstruksi : Carbon Steal SA-283 grade C ( Brownell : 253 )

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

2. POMPA - 1 (L-111)

Spesifikasi :

Fungsi : Mengalirkan methanol dari tangki F - 110 ke V –

112

Type : Centrifugal pump

Dasar Pemilihan : Sesuai untuk tekanan rendah dan viskositas rendah

Bahan : Commercial Steel

Rate Volumetrik : 5,52 gpm

Total Dynamic Head : 31,05 ft.lbf / lbm

Efisiensi motor : 80 %

Power : 1 hp = 0,8 kW

Jumlah : 1 buah

3. VAPORIZER - 1 (V-112)

Spesifikasi :

Fungsi : Menguapkan methanol dengan suhu 105 oC Type : 1-2 Shell and tube ( fixed tube ) kettle

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar

Tube : OD = ¾ in : 16 BWG

Panjang = 16 ft

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

Jumlah Tube, Nt = 91

Passes = 2

Shell : ID = 13,25 in

Passes = 1

Heat Exchanger Area, A = 288,7 ft2 = 27 m2

Jumlah exchanger = 1 buah

4. HEATER (E-113)

Spesifikasi :

Fungsi : Memanaskan bahan sampai suhu 180 oC

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar

Tube : OD = ¾ in : 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube, Nt = 39

Passes = 2

Shell : ID = 10,00 in

Passes = 1

Heat Exchanger Area, A = 123,3 ft2 = 11 m2

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

5. TANGKI HYGDROGEN CHLORIDE (F-120)

Spesifikasi :

Fungsi : Menampung Hydrogen Chloride dari supplier

Type : Silinder tegak, tutup bawah datar dan tutup atas

dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan

atmospheric

Volume : 326918,73 cuft = 9253 M3 Diameter : 59 ft

Tinggi : 70 ft

Tebal Shell : 3/8 in

Tebal tutu atas : 3/8 in

Tebal tutup bawah : ¼ in

Bahan Konstruksi : Carbon Steal SA-283 grade C ( Brownell : 253 )

Jumlah : 2 buah

6. POMPA - 2 (L-121)

Spesifikasi :

Fungsi : Mengalirkan methanol dari tangki F - 120 ke V –

122

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

Dasar Pemilihan : Sesuai untuk tekanan rendah dan viskositas rendah

Bahan : Commercial Steel

Rate Volumetrik : 16,72 gpm

Total Dynamic Head : 39,62 ft.lbf / lbm

Efisiensi motor : 80 %

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

7. VAPORIZER - 2 ( V-122 )

Spesifikasi :

Fungsi : Menguapkan HCl dengan suhu 105 oC. Type : 1-2 Shell and tube ( fixed tube ) kettle.

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Tube : OD = ¾ in : 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube, Nt = 427

Passes = 2

Shell : ID = 25 in

Passes = 1

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

Jumlah exchanger = 1 buah

8. HEATER - 2 ( E-123 )

Spesifikasi :

Fungsi : Memanaskan bahan sampai suhu 180 oC

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar

Tube : OD = ¾ in : 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube, Nt = 71

Passes = 2

Shell : ID = 12 in

Passes = 1

Heat Exchanger Area, A = 225 ft2 = 20 m2

Jumlah exchanger = 1 buah

9. REAKTOR (R-210 )

Spesifikasi :

Fungsi : Hydro-chlorinasi methanol menjadi methyl chloride.

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

Dilengkapi katalis, dan jaket pendingin.

Operasi : Continuous

Dimensi Shell :

Diameter Shell, inside : 7,5 ft

Tinggi Shell : 22,5 ft

Tebal Shell : ¼ in

Dimensi tutup :

Tebal tutup atas ( dished ) : 3/8 in

Tinggi tutup atas : 1,01 ft

Tebal tutup bawah ( dished ) : 3/8 in

Bahan konstruksi : Carbon steel SA-283 Grade C ( Brownell :

253 )

Jumlah reaktor : 1 buah

Sistem pendingin :

Diameter jaket : 7,57 ft

Tinggi jaket : 20 ft

Jaket spacing : 3/16 in

Tebal jaket : ¼ in

Packing katalis :

Jenis katalis : Alumina powder ( Al2O3 99% )

Ukuran katalis : 12 mesh

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

Berat katalis : 77119 kg

10.CONDENSOR - 1 ( E – 211 )

Spesifikasi :

Fungsi : Memanaskan bahan sampai suhu 180 oC

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar

Tube : OD = ¾ in : 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube, Nt = 76

Passes = 2

Shell : ID = 12 in

Passes = 1

Heat Exchanger Area, A = 238,7 ft2 = 23 m2

Jumlah exchanger = 1 buah

11.AKUMULATOR - 1 ( F-212 )

Spesifikasi :

Fungsi : Menampung methanol dari supplier

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan

atmospheric

Volume : 4140 cuft = 118 M3 Diameter : 16 ft

Tinggi : 24 ft

Tebal Shell : ¼ in

Tebal tutu atas : ¼ in

Tebal tutup bawah : ¼ in

Bahan Konstruksi : Carbon Steal SA-283 grade C ( Brownell : 253 )

Jumlah : 2 buah

12.POMPA - 3 ( L - 213 )

Spesifikasi :

Fungsi : Mengalirkan methanol dari tangki F - 120 ke V –

122

Type : Centrifugal pump

Dasar Pemilihan : Sesuai untuk tekanan rendah dan viskositas rendah

Bahan : Commercial Steel

Rate Volumetrik : 12,50 gpm

Total Dynamic Head : 32,49 ft.lbf / lbm

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

13.HEATER - 3 ( L - 214 )

Spesifikasi :

Fungsi : Memanaskan bahan sampai suhu 180 oC

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar

Tube : OD = ¾ in : 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube, Nt = 76

Passes = 2

Shell : ID = 12 in

Passes = 1

Heat Exchanger Area, A = 238,7 ft2 = 23 m2

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

14.KOLOM DISTILASI ( D-310 )

Spesifikasi :

Fungsi : Memisahkan Methyl Chloride dari impuritis berdasarkan titik

didih bahan

Type : Sieve Tray Colomn

Dasar Pemiliha : - effisiensi pemisahan lebih tinggi dari plate colomn

: - harga lebih murah dari bubble cap colom.

: - perawatan dan perbaikan yang mudah

Spesifikasi kolom distilasi :

Tekanan operasi = 113,2 psi

Suhu operasi = 105,55 oC

Bahan konstruksi = Carbon steel SA-283 Grade C ( Brownell : 253 )

Allowable stress ( SA-283, Grade C ) = 12650 psi

Digunakan double welded butt joint no radiograph dengan efisiensi = 85

% ( 0,85 )

Spesifikasi shell dan tutup :

Shell OD = 4,5 ft = 54 in

Tebal shell = ½ in

Tebal tutup dished = ¾ in

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

Spesifikasi Plate :

Tray spacing = 24 in

Jumlah plate = 23 buah

Feed Plate = plate ke-7

Tinggi tangent line to tangent line = 57,3 ft

Tanggki skirt support = 4,0 ft

Tinggi tutup dished = 0,7 ft

Tinggi total tangki = 62,0 ft

Lain-lain :

Berat liquid = 2560,97 lb

Area downcomer = 7,553 ft2

Berat liquid tiap area = 340 lb/ft2

Tray support ring = 2 ½ i x 2 ½ in x 3/8 in,

Angles

Faktor korosi = 1/8 in ( 0,125 in )

Overhead vapor line, OD = 12 in

Tebal isolasi = 3 in

Accessories = 1 buah tangga

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

15.CONDENSOR - 2 ( E - 311 )

Spesifikasi :

Fungsi : Memanaskan bahan sampai suhu 180 oC

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar

Tube : OD = ¾ in : 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube, Nt = 76

Passes = 2

Shell : ID = 12 in

Passes = 1

Heat Exchanger Area, A = 238,7 ft2 = 23 m2

Jumlah exchanger = 1 buah

16.AKUMULATOR -2 ( F - 321 )

Spesifikasi :

Fungsi : Menampung methanol dari supplier

Type : Silinder tegak, tutup bawah datar dan tutup atas

dish

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

atmospheric

Volume : 4140 cuft = 118 M3 Diameter : 16 ft

Tinggi : 24 ft

Tebal Shell : ¼ in

Tebal tutu atas : ¼ in

Tebal tutup bawah : ¼ in

Bahan Konstruksi : Carbon Steal SA-283 grade C ( Brownell : 253 )

Jumlah : 2 buah

17.POMPA - 4 ( L - 313 )

Spesifikasi :

Fungsi : Mengalirkan methanol dari tangki F - 120 ke V –

122

Type : Centrifugal pump

Dasar Pemilihan : Sesuai untuk tekanan rendah dan viskositas rendah

Bahan : Commercial Steel

Rate Volumetrik : 12,50 gpm

Total Dynamic Head : 32,49 ft.lbf / lbm

Efisiensi motor : 80 %

Power : 1,5 hp = 1,2 kW

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

18.REBOILER ( E-314 )

Spesifikasi :

Fungsi : Memanaskan bahan sampai suhu 180 oC

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar

Tube : OD = ¾ in : 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube, Nt = 76

Passes = 2

Shell : ID = 12 in

Passes = 1

Heat Exchanger Area, A = 238,7 ft2 = 23 m2

Jumlah exchanger = 1 buah

19.TANGKI METHYL CHLORIDE ( F-320 )

Spesifikasi :

Fungsi : Menampung methanol dari supplier

Type : Silinder tegak, tutup bawah datar dan tutup atas

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan

atmospheric

Volume : 4140 cuft = 118 M3 Diameter : 16 ft

Tinggi : 24 ft

Tebal Shell : ¼ in

Tebal tutu atas : ¼ in

Tebal tutup bawah : ¼ in

Bahan Konstruksi : Carbon Steal SA-283 grade C ( Brownell : 253 )

Jumlah : 2 buah

20.BLOWER - 1 ( G - 130 )

Spesifikasi :

Fungsi : Memindahkan uap methanol dari V – 112 ke R – 210

Type : Centrifugal Blower

Dasar Pemilihan : Sesuai dengan jenis bahan, efisiensi tinggi.

Bahan : Commercial Steel

Rate Volumetrik : 12,50 gpm

Total Dynamic Head : 32,49 ft.lbf / lbm

Efisiensi motor : 80 %

Power : 1,5 hp = 1,2 kW

Pra Rencana Pabrik Methyl Chloride dari Methanol dan Hydrogen Chloride dengan proses Hydro - Chlorinasi

21.BLOWER - 2 ( G - 131 )

Spesifikasi :

Fungsi : Memindahkan uap methanol dari V – 112 ke R – 210

Type : Centrifugal Blower

Dasar Pemilihan : Sesuai dengan jenis bahan, efisiensi tinggi.

Bahan : Commercial Steel

Rate Volumetrik : 12,50 gpm

Total Dynamic Head : 32,49 ft.lbf / lbm

Efisiensi motor : 80 %

Power : 1,5 hp = 1,2 kW

Jumlah : 1 buah

22.BLOWER - 3 ( G - 132 )

Spesifikasi :

Fungsi : Memindahkan uap methanol dari V – 112 ke R – 210

Type : Centrifugal Blower

Dasar Pemilihan : Sesuai dengan jenis bahan, efisiensi tinggi.

Bahan : Commercial Steel

Rate Volumetrik : 12,50 gpm

Total Dynamic Head : 32,49 ft.lbf / lbm

Efisiensi motor : 80 %

Power : 1,5 hp = 1,2 kW

VI

BAB VI

PERENCANAAN ALAT UTAMA

Nama alat : Reaktor

Kode alat : R - 210

Fungsi : Hydro-chlorinasi methanol menjadi methyl chloride. Type : Silinder tegak, tutup atas dan tutup bawah dished head

: dilengkapi katalis, dan jaket pendingin.

Operasi : Continuous

Kondisi Operasi :

Tekanan Operasi : 1 atm ( Keyes : 513 )

Suhu Operasi : 340 oC ( Keyes : 513 )

Kondisi Feed :

1. Feed methanol dari V - 112 :

Rate massa = 4077.5661 kg / jam = 8989.4022 lb / jam

ρ gas pada P = 1 atm, T = 180 oC = 816 R :

Total rate volumetrik bahan masuk :

Volume fixed bed = Volume katalis = 332743 cuft / 275 cuft

= 1210 cuft

Volume tangki :

Space velocity, s = 2200 / jam ( US. Patent no. 5,321,171 )

Waktu tinggal,τ = 1 / 2200 = 0.00045 jam

Volume gas = rate volumetrik gas x waktu proses

= 332743 cuft / jam x 0.00045 jam =

151 cuft

Asunsi volume gas mengisi 80 % volume tangki dan digunakan 1 buah tangki.

Volume gas pada tangki = 151 x 100 = 189 cuft

80

Volume tangki total = Volume gas pada tangki + Volume fixed bed

= 189 ( cuft ) + 1210 ( cuft ) = 1399 cuft

Menentukan ukuran tangki dan ketebalannya

Diambil dimention ratio H = 3 ( tower ) ( Ulrich ; T.4-27 : 248 ) D

Dengan mengabaikan volume dished head.

Volume tangki = π . D2 . H 4

1399 = π . D2 . 3D

4

D = 7.5 cuft = 90 in = 2.29 m

H = 22.5 ft = 270 in

Tebal shell berdasarkan ASME code untuk cylindrical tank :

E = faktor pengelasan, digunakan double welded butt joint. faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi carbon steel SA - 283

grade C, maka f = 12650 psi ( Brownell and Young, T. 13-1 )

P operasi = 1 atm = 14.7 psi

P design diambil 10 % lebih besar dari P operasi untuk faktor keamanan.

P design = 1.1 x 14.7 = 16 psi

Dimensi tutup atas dan tutup bawah, standard dished :

Untuk D = 90 in, didapat rc = 90 in ( Brownell and Young, T - 5.7 )

Tebal standard torispherical dished ( atas dan bawah ) :

th = 0,885 x P x rc + C ( Brownell and Young, Pers. 13.12 )

fE - 0,1P

dengan : th = tebal shell minimum ; in

P = tekanan tangki ; psi

rc = jari-jari tangki ; in ( Brownell and Young, T - 5.7 )

C = faktor korosi ; in ( diambil 1/8

in )

E = faktor pengelasan, digunakan double welded butt joint. faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi carbon steel SA - 283

grade C, maka f = 12650 psi ( Brownell and Young, T. 13-1 )

P design = 16 psi

t min = 0.885 x 16 x 90 +

0.125 = 0.2523 in digunakan t = 3/8 in

( 12650 x 0.8 ) - ( 0.1 x 16 )

h = rc - √ rc2 D2 = 12.1 in = 1.01 ft

4

Dimana :

ID = ID shell = 90 in

a = ID = 90 = 45 in

2 2

Untuk D = 90 in, didapat rc = 90 in, irc = 5 1/2 in ( Brownell and Young, T-5.7 )

Rc (r) = radius of dish = 90 in

icr (rc) = inside crown radius = 5 1/2 = 5.5 in

AB = ID - icr = 45 - 5.5 = 39.5 in

2

BC = r - icr = 90 - 5.5 = 84.5 in

AC = √(BC)2-(AB)2 = √(78,875)2-(38,944)2 = 74.699 in

b = r - √(BC)2-(AB)2

= 90 - 74.7 = 15.301 in

sf = straight flange = dipilih = 2 in (Brownell, T.5-6) t = tebal dished = 3/8 in = 0.375 in

OA = t + b + sf = 0.375 + 15.3006 + 1.5 = 17.175602 in

= 90 - √1442-1682/4 = 90 - 77.9

= 12 in

= 1 ft

Perhitungan jaket :

Perhitungan sistem penjaga suhu : ( Kern, hal 719 )

Dari neraca panas : suhu yang dijaga = 340 oC

kecepatan aliran ft / dt

2 2

= 0.06 in = 3/16 in

Penentuan tebal jaket :

Tebal jaket berdasarkan ASME Code untuk cylindrical :

t min = P x ri + C ( Brownell and Young,

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

UD = 2 ( Kern, Tabel 8 )

A = Q = 299578 = 520 ft2

UDx Δt 2 x 288

A jaket = A shell + A dished ; A shell = π D h ( silinder )

A dished = 6,28 x Rc x h dished ( Hesse : pers. 4-16 )

= 6.28 x ( 90 / 12 ) x 1.01 = 47.571 ft2

A jaket = A shell + A dished

520 = ( π . ( 7.57 ) . H ) + 47.6

h jaket = 24 ft

Tinggi tangki = 22.5 ft

Katalis :

Jenis katalis = Aluminia Powder ( 12 mesh )

Kadar alumina = 99 %

ρ alumina = 3,7 gr / cc ( 231 lb / cuft )

Voume katalis = 736 cuft

Berat katalis = 736 (cuft) x 231 ( lb / cuft )

= 170016 lb = 77119 kg

Katalis aluminia diregenerasi tiap 1 tahun sekali pada saat shutdown

Tinggi katalis :

Tinggi tangki = 22.5 ft

Tinggi tutup = 1.01 ft

Tinggi shell = Tinggi tangki - ( 2 x tinggi tutup )

= 22.5 - ( 2 x 1.01 ) = 20.5

Volume katalis = π .D2 .H

Karena tinggi shell lebih besar dari tinggi katalis, maka katalis dapat mengisi bagian dalam shell.

% Pengisian katalis = 16.7 x 100 % = 81.387 %

20.5

Perhitungan Perforated Pipe ( Sparger ) :

Rate gas methanol = 1000.000 kg / jam

Diameter optimum = 12 in

digunakan pipa ukuran 12 in sch. 40

Dari Foust , App, C-6a , didapatkan :

OD = 12.750 in

ID = 11.938 in = 0.995 ft

A = 0.7770 ft2

Kecepatan aliran , V = 2830.8 cuft / menit x 1 = 60.7 ft/dt

0.7770 ft2 60

dengan : μ = 0.0009 cp = 0.00000058 lb / ft.dt

Nre = D V ρ = 5499097 > 2100

μ

dengan NRe > 2100 untuk menentukan diameter sparger digunakan persamaan 6.5 dari

Treybal halaman 141 : dp = 0.0233 x NRe-0,05

dengan : dp = diameter sparger ; ft

dp = 0.0233 x ( 5499097 ) -0,05 = 0.0107 ft

= 3,35 mm ( 1 ft = 304,8 mm )

digunakan ukuran diameter = 3,35 mm = 0,0107 ft

Untuk pemasangan sejajar atau segaris pada pipa, jarak interface ( C ) dianjurakan minimal

menggunakan jarak 3 dp. Maka C = 3 x 0.0107 ft =

0.032 ft

Diameter shell = 7.5 ft

Panjang pipa direncanakan 0,75 Diameter shell = 0.75 x 7.5

ft

Posisi sparger direncanakan disusun bercabang 20.

maka banyaknya lubang = Panjang pipa x Cabang = 3394 lubang C

Jumlah lubang tiap cabang = jumlah lubang = 170 lubang tiap cabang cabang

Sistem sparger :

Type = Standard Perforated Pipe

Bahan kontraksi = commercial steel

Diameter = 3,35 mm

jumlah cabang = 20 buah

jumlah lubang tiap cabang = 170 buah

Spesifikasi :

Fungsi : Hydro-chlorinasi methanol menjadi methyl chloride.

Type : Silinder tegak, tutup atas dan tutup bawah dished head

dilengkapi katalis, dan jaket pendingin.

Operasi : Continuous

Dimensi Shell :

Diameter Shell, inside = 7.5 ft

Tinggi Shell = 22.5 ft

Dimensi tutup :

Tebal tutup atas ( dished ) = 3/8 in

Tinggi tutup atas = 1,01 ft

Tebal tutup bawah ( dished ) = 3/8 in

Tinggi tutup bawah = 1,01 ft

Bahan konstruksi = Carbon steel SA - 283 grade C brownel : 253 )

Jumlah reaktor = 1 buah

Sistem pendingin :

Diameter jaket = 7,57 ft

Tinggi jaket = 20,0 ft

Jacet spacing = 3/16 in

Tebal jaket = 1/4 in

Katalis :

Jenis katalis = Alumina powder ( AI2O3 99% )

Ukuran katalis = 12 mesh

Tinggi katalis = 16,7 ft

Berat katalis = 77119 kg

Sistem sparger :

Type = Standard Perforated Pipe

Bahan konstruksi = commercial steel

Diameter = 3,35 mm

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi

sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan

alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses

produksi dari peralatan-peralatan pada awal sampai akhir produksi. dimana

dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat

tercatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang

dikehendaki, serta mampu memberikan tanda-tanda apabila terjadi penyimpangan

selama proses produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat

instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang

telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efisiensi yang telah

ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu mempermudah pengoperasian alat.

segera diketahui sehingga dapat ditangani dengan segera.

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu :

1. Variabel yang berhubungan dengan energi, seperti temperatur,

tekanan, dan radiasi.

2. Variabel yang berhubungan dengan kuantitas dan laju, seperti pada

kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisika dan kimia,

seperti densitas, kandungan air.

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah :

- Level, Range dan Fungsi dari alat instrumentasi.

- Akurasi hasil pengukuran.

- Bahan konstruksi material.

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang

berlangsung.

- Mudah diperoleh di pasaran.

- Mudah dipergunakan dan mudah diperbaiki jika rusak.

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis

pengoperasian alat instrumentasi tersebut, yaitu alat instrumentasi manual atau

otomatis. Pada dasarnya alat-alat kontrol yang otomatis lebih disukai dikarenakan

tenaga kerja dan waktu. Akan tetapi mengingat faktor-faktor ekonomis dan

investasi modal yang ditanamkan pada alat instrumentasi berjenis otomatis ini,

maka pada perencanaan pabrik ini sedianya akan menggunakan kedua jenis alat

instrumentasi tersebut.

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

- Melakukan pengukuran.

- Sebagai pembanding hasil pengukuran dengan kondisi yang ditentukan.

- Melakukan perhitungan.

- Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary Element / Sensor.

Alat kontrol ini langsung merasakan adanya perubahan pada

variabel yang diukur, misalnya temperatur. Primary Element

merubah energi yang dirasakan dari media yang sedang dikontrol

menjadi sinyal yang bisa dibaca (misalnya dengan tekanan fluida).

2. Recieving Element / Elemen Pengontrol.

Alat kontrol ini akan mengevaluasi sinyal yang didapat dari sensing

element dan diubah menjadi data yang bisa dibaca (perubahan data

detector. Dengan demikian sumber energi bisa diatur sesuai dengan

perubahan-perubahan yang terjadi.

3. Transmitting Element.

Alat kontrol ini berfungsi sebagai pembawa sinyal dari sensing

element ke receiving element. Alat kontrol ini mempunyai fungsi

untuk merubah data bersifat analog (tidak terlihat) menjadi data

digital (dapat dibaca).

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap

yang lain, yaitu : Error Detector Element, alat ini akan membandingkan besarnya

harga terukur pada variabel yang dikontrol dengan harga yang diinginkan dan

apabila terdapat perbedaan alat ini akan mengirimkan sinyal error. Amplifier akan

digunakan sebagai penguat sinyal yang dihasilkan oleh error detector jika sinyal

yang dikeluarkan lemah. Motor Operator Sinyal Error yang dihasilkan harus

diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel

manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk

menjalankan Final Control Element. Final Control Element adalah untuk

mengoreksi harga variabel manipulasi.

Macam instrumentasi pada suatu perencanaan pabrik misalnya :

1. Flow Control ( F C )

Mengontrol aliran setelah keluar suatu alat.

Mengontrol ratio aliran yang bercabang.

3. Level Control ( L C )

Mengontrol ketinggian liquid didalam tangki

4. Weight Control ( W C )

Mengontrol berat solid yang dikeluarkan dari tangki

5. Pressure Control ( P C )

Mengontrol tekanan pada suatu aliran / alat

6. Temperature Control ( T C )

Mengontrol suhu pada suatu aliran / alat

Tabel VII.1. Instrumentasi pada pabrik

N0 NAMA ALAT INSTRUMENTASI

1 TANGKI PENAMPUNG LI ; PI

2 POMPA FC ; LC

3 REAKTOR TC ; PC

4 HEAT EXCHANGER TC

5 DISTILASI PC , LC

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang

harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena:

- Dapat mencegah terjadinya kerusakan-kerusakan yang besar yang

disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan

maupun oleh peralatan itu sendiri.

- Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam

waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik

banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah

maupun tipe proses yang dikerjakan.

Secara umum bahaya-bahaya tersebut dapat dibagi dalam tiga kategori , yaitu :

1. Bahaya kebakaran.

2. Bahaya kecelakaan secara kimia.

3. Bahaya terhadap zat-zat kimia.

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini terdapat

beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya

dan pada pabrik ini pada khususnya.

VII.2.1. Bahaya Kebakaran

- Adanya nyala terbuka (open flame) yang datang dari unit utilitas, workshop

dan lain-lain.

- Adanya loncatan bunga api yang disebabkan karena korsleting aliran listrik

seperti pada stop kontak, saklar serta instrument lainnya.

B. Pencegahan.

- Menempatkan unit utilitas dan unit pembangkitan cukup jauh dari lokasi

proses yang dikerjakan.

- Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan

tertutup.

- Memasang kabel atau kawat listrik di tempat-tempat yang terlindung, jauh

dari daerah yang panas yang memungkinkan terjadinya kebakaran.

- Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja

dengan cepat dapat mengetahui apabila terjadi kebakaran

C. Alat pencegah kebakaran.

- Instalasi permanen seperti fire hydrant system dan sprinkle otomatis.

- Pemakaian portable fire-extinguisher bagi daerah yang mudah dijangkau bila

terjadi kebakaran. Jenis dan jumlahnya pada perencanaan pabrik ini dapat

dilihat pada tabel VII.1.

- Untuk pabrik ini lebih disukai alat pemadam kebakaran tipe karbon dioksida.

- Untuk bahan baku yang mengandung racun, maka perlu digunakan

kantong-kantong udara atau alat pernafasan yang ditempatkan pada daerah-daerah

Tabel VII.2. Jenis dan Jumlah Fire-Extinguisher.

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian pengerjaan

maupun kesalahan konstruksi dan tidak mengikuti aturan yang berlaku. Bentuk

kerusakan yang umum adalah karena korosi dan ledakan. Kejadian ini selain

mengakibatkan kerugian yang besar karena dapat mengakibatkan cacat tubuh

maupun hilangnya nyawa pekerja. Berbagai kemungkinan kecelakaan karena

A. Vessel.

Kesalahan dalam perencanaan vessel dan tangki dapat mengakibatkan

kerusakan fatal, cara pencegahannya :

- Menyeleksi dengan hati-hati bahan konstruksi yang sesuai, tahan

korosi serta memakai corrosion allowance yang wajar. Untuk pabrik

ini, semua bahan konstruksi yang umum dapat dipergunakan dengan

pengecualian adanya seng dan tembaga. Bahan konstruksi yang

biasanya dipakai untuk tangki penyimpan, perpipaan dan peralatan

lainnya dalam pabrik ini adalah steel. Semua konstruksi harus sesuai

dengan standar ASME (America Society Mechanical Engineering).

- Memperhatikan teknik pengelasan.

- Memakai level gauge yang otomatis.

- Penyediaan man-hole dan hand-hole ( bila memungkinkan ) yang

memadai untuk inspeksi dan pemeliharaan. Disamping itu peralatan

tersebut harus dapat diatur sehingga mudah untuk digunakan.

B. Heat Exchanger.

Kerusakan yang terjadi pada umumnya disebabkan karena

kebocoran-kebocoran. Hal ini dapat dicegah dengan cara :

- Pada inlet dan outlet dipasang block valve untuk mencegah

- Drainhole yang cukup harus disediakan untuk pemeliharaan.

- Pengecekan dan pengujian terhadap setiap ruangan fluida secara

sendiri-sendiri.

- Memakai heat exchanger yang cocok untuk ukuran tersebut.

Disamping itu juga rate aliran harus benar-benar dijaga agar tidak

terjadi perpindahan panas yang berlebihan sehingga terjadi

perubahan fase didalam pipa.

C. Peralatan yang bergerak.

Peralatan yang bergerak apabila ditempatkan tidak hati-hati, maka

akan menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini dapat

dilakukan dengan :

- Pemasangan penghalang untuk semua sambungan pipa.

- Adanya jarak yang cukup bagi peralatan untuk memperoleh

kebebasan ruang gerak.

D. Perpipaan.

Selain ditinjau dari segi ekonomisnya , perpipaan juga harus ditinjau

dari segi keamanannya hal ini dikarenakan perpipaan yang kurang

teratur dapat membahayakan pekerja terutama pada malam hari,

seperti terbentur, tersandung dan sebagainya. Sambungan yang kurang

kebocoran-kebocoran bahan kimia yang berbahaya. Untuk

menghindari hal-hal tersebut, maka dapat dilakukan cara :

- Pemasangan pipa (untuk ukuran yang tidak besarhendaknya pada

elevasi yang tinggi tidak didalam tanah, karena dapat menimbulkan

kesulitan apabila terjadi kebocoran.

- Bahan konstruksi yang dipakai untuk perpipaan harus memakai

bahan konstruksi dari steel.

- Sebelum dipakai, hendaknya diadakan pengecekan dan pengetesan

terhadap kekuatan tekan dan kerusakan yang diakibatkan karena

perubahan suhu, begitu juga harus dicegah terjadinya over stressing

atau pondasi yang bergerak.

- Pemberian warna pada masing-masing pipa yang bersangkutan akan

dapat memudahkan apabila terjadi kebocoran.

E. Listrik.

Kebakaran sering terjadi akibat kurang baiknya perencanaan instalasi

listrik dan kecerobohan operator yang menanganinya. Sebagai usaha

pencegahannya dapat dilakukan :

- Alat-alat listrik dibawah tanah sebaiknya diberi tanda seperti dengan

cat warna pada penutupnya atau diberi isolasi berwarna.

- Penerangan yang cukup pada semua bagian pabrik supaya operator

tidak mengalami kesulitan dalam bekerja.

- Sebaiknya untuk penerangan juga disediakan oleh PLN meskipun

kapasitas generator set mencukupi untuk penerangan dan proses.

- Penyediaan emergency power supplies tegangan tinggi.

- Meletakkan jalur-jalur kabel listrik pada posisi aman.

- Merawat peralatan listrik, kabel, starter, trafo dan lain sebagainya.

F. Isolasi.

Isolasi penting sekali terutama berpengaruh terhadap pada karyawan

dari kepanasan yang dapat mengganggu kinerja para karyawan, oleh

karena itu dilakukan :

- Pemakaian isolasi pada alat-alat yang menimbulkan panas seperti

reaktor, exchanger, kolom distilasi dan lain-lain. Sehingga tidak

mengganggu konsentrasi pekerjaan.

- Pemasangan isolasi pada kabel instrumen, kawat listrik dan

perpipaan yang berada pada daerah yang panas , hal ini dimaksudkan

G. Bangunan Pabrik.

Hal-hal yang perlu diperhatikan dalam perencanaan bangunan pabrik

adalah :

- Bangunan-bangunan yang tinggi harus diberi penangkal petir dan

jika tingginya melebihi 20 meter, maka harus diberi lampu suar

(mercu suar).

- Sedikitnya harus ada dua jalan keluar dari dalam bangunan.

VII.2.3. Bahaya Karena Bahan Kimia

Banyak bahan kimia yang berbahaya bagi kesehatan. Biasanya para

pekerja tidak mengetahui seberapa jauh bahaya yang dapat ditimbulkan oleh

bahan kimia seperti bahan-bahan berupa gas yang tidak berbau atau tidak

berwarna yang sangat sulit diketahui jika terjadi kebocoran. Untuk itu sering

diberikan penjelasan pendahuluan bagi para pekerja agar mereka dapat

mengetahui bahwa bahan kimia tersebut berbahaya.

Cara lainnya adalah memberikan tanda-tanda atau gambar-gambar pada

daerah yang berbahaya atau pada alat-alat yang berbahaya, sehingga semua orang

yang berada didekatnya dapat lebih waspada. Selain hal-hal tersebut diatas,

usaha-usaha lain dalam menjaga keselamatan kerja dalam pabrik ini adalah

1. Di dalam ruang produksi para pekerja dan para operator dilarang

merokok.

2. Harus memakai sepatu karet dan tidak diperkenankan memakai

sepatu yang alasnya mengandung logam.

3. Untuk pekerja lapangan maupun pekerja proses dan semua orang

yang memasuki daerah proses diharuskan mengenakan topi

pengaman agar terlindung dari kemungkinan kejatuhan

barang-barang dari atas.

4. Karena sifat alami dari steam yang sangat berbahaya, maka harus

disediakan kacamata tahan uap, masker penutup wajah dan sarung

Dalam sebuah pabrik, utilitas merupakan bagian yang tidak dapat dipisahkan

mengingat saling berhubungan antara proses industri dengan kebutuhan utilitas

untuk proses tersebut. Dalam hal ini, utilitas dari suatu pabrik terdiri atas :

1. Unit Pengolahan Air

Unit ini berfungsi sebagai penyedia kebutuhan air pendingin, air proses, air

sanitasi dan air pengisi boiler.

2. Unit Pembangkitan Steam

Unit ini berfungsi sebagai penyedia kebutuhan steam pada proses evaporasi,

pemanasan dan supply pembangkitan tenaga listrik.

3. Unit Pembangkitan Tenaga Listrik

Unit ini berfungsi sebagai penyedia kebutuhan listrik bagi alat-alat ,

bangunan, jalan raya, dan lain sebagainya.

4. Unit Bahan Bakar

Unit ini berfungsi sebagai penyedia kebutuhan bahan bakar bagi alat-alat,

generator , boiler, dan sebagainya.

5. Unit Pengolahan Limbah

Unit ini berfungsi sebagai pengolahan limbah pabrik baik limbah cair,

padat, maupun gas dari proses pabrik.

Sistem Pengolahan Air

Air adalah suatu zat yang banyak terdapat dialam bebas. Sesuai dengan

tempat sumber air tersebut berasal, air mempunyai fungsi yang berlainan, dengan

karakteristik yang ada. Air banyak sekali diperlukan didalam kehidupan, baik

secara langsung maupun tidak langsung.

Didalam pabrik ini , dibedakan menjadi 2 bagian utama dalam sistem

kebutuhan air dan unit pengolahan air buangan sebagai pengolah air buangan

pabrik sebelum dibuang ke badan penerima air.

Dalam pabrik ini sebagian besar air dimanfaatkan sebagai air proses dan

sebagai media perpindahan energi. Untuk melaksanakan fungsi tersebut, air harus

mengalami proses pengolahan terlebih dahulu sehingga pabrik dapat befungsi

dengan optimum , aman dan efisien.

Secara umum fungsi air di pabrik ini terbagi dalam beberapa sistem

pemakaian, masing-masing mempunyai persyaratan kualitas yang berbeda sesuai

dengan fungsi dan kegunaannya. Sistem pemakaian tersebut antara lain adalah :

1. Sebagai air pengisi boiler (air umpan boiler)

2. Sebagai air sanitasi

3. Sebagai air pendingin

VIII.1. Unit Penyediaan Steam

Unit penyediaan steam berfungsi untuk menyediakan kebutuhan steam,

yang digunakan sebagai media pemanas pada proses pabrik ini.

Direncanakan boiler menghasilkan steam jenuh (saturated steam) pada

tekanan 4,5 atm pada suhu = 204C dengan hv = 665,3 kkal/kg 1201,1 Btu/lb

Jumlah steam yang dibutuhkan untuk memproduksi produk adalah :

No. Nama Alat Kode

Alat Steam (kg/jam) Steam (lb/jam)

Kebutuhan steam = 9640.8033lb/jam

Untuk faktor keamanan dari kebocoran-kebocoran yang terjadi, maka

direncanakan steam yang dihasilkan 20 % dari kebutuhan steam total :

= 1,2 x kebutuhan normal (9640.8033lb/jam) = 11568.96 lb/jam

Menghitung Kebutuhan Bahan Bakar :

ms (hv - hf)

maka Heating Value bahan bakar = 2 , 7 137273

ms (hv - hf)

Penentuan boiler horse power :

Untuk penentuan Boiler Horse Power , digunakan persamaan :

ms (hv - hf)

hp = (Severn, W.H : 140)

(970,3).(34,5)

Nilai 970,3 dan 34,5 adalah suatu penyesuaian pada penguapan 34,5 lb air/jam

dari air pada 212F (100C) menjadi uap kering pada 212F pada tekanan 1 atm ,

untuk kondisi demikian diperlukan entalpi penguapan sebesar 970,3 Btu/lb.

11574.7382 (1201,0 – 970,3)

hp = = 79,7 hp

(970,3) (34,5)

Penentuan heating surface boiler :

Total heating surface = 79,7 x 10 = 797 ft2

Kebutuhan air untuk pembuatan steam :

Air yang dibutuhkan diambil 20 % berlebih dari jumlah steam yang dibutuhkan

untuk faktor keamanan.

Produksi steam = 11569 lb/jam

Kebutuhan air = 1,2 x 11569 lb/jam = 13882.8 lb/jam = 333186 lb/hari

air : 62.43 lb/cuftmaka volume air = 4449 cuft/hari = 126 m3/hari

Air kondensat dari hasil pemanasan direcycle kembali ke boiler. Dianggap

kehilangan air kondensat = 20%, maka air yang ditambahkan sebagai make-up

water adalah = 0,2 x 126 25 m3/hari

Spesifikasi :

Kapasitas boiler : 2668 KiloBtu/jam

Tipe : Water tube boiler (tekanan steam < 10 atm)

persyaratan tertentu yang disesuaikan dengan masing-masing keperluan di dalam

pabrik. Penyediaan air untuk pabrik ini direncanakan dari air sungai.

Air sungai sebelum masuk ke dalam bak penampung, dilakukan

penyaringan lebih dahulu dengan maksud untuk menghilangkan kotoran yang

bersifat makro dengan jalan memasang sekat-sekat kayu agar kotoran tersebut

penampung kemudian dilakukan pengolahan (dalam unit water treatment). Untuk

menghemat pemakaian air, maka diadakan sirkulasi.

Air dalam pabrik ini dipakai untuk : 1. Air Sanitasi

2. Air umpan boiler

3. Air pendingin

VIII.2.1. Air Sanitasi

Air sanitasi untuk keperluan minum, masak, cuci, mandi dan sebagainya.

Berdasarkan S.K. Gubernur Jatim No.445/2002 , baku mutu air baku harian :

Parameter Satuan S.K. Gubernur

Suhu oC Suhu air normal (25-30oC)

Kekeruhan Skala NTU

Warna Unit Pt-Co

SS Ppm

pH 6 - 8,5

Alkalinitas ppm CaCO3

Kebutuhan air sanitasi untuk pabrik ini adalah untuk :

- Karyawan, asumsi kebutuhan air untuk karyawan = 15 liter/hari per orang

= 15 liter/hari per orang x 162 orang = 2 m3/hari

umpan boiler harus memenuhi persyaratan yang sangat ketat, karena kelangsungan

operasi boiler sangat bergantung pada kondisi air umpannya.

Beberapa persyaratan yang harus dipenuhi antara lain :

a. Bebas dari zat penyebab korosi, seperti asam, gas-gas terlarut.

b. Bebas dari zat penyebab kerak yang disebabkan oleh kesadahan yang tinggi,

yang biasanya berupa garam-garam karbonat dan silika.

c. Bebas dari zat penyebab timbulnya buih (busa) seperti zat-zat organik,

anorganik dan minyak.

d. Kandungan logam dan impuritis seminimal mungkin.

VIII.2.3. Air Pendingin

Untuk kelancaran dan efisiensi kerja dari air pendingin, maka perlu diperhatikan

persyaratan untuk air pendingin dan air umpan boiler : (Lamb : 302)

Karekteristik Kadar maximum (ppm)

Air Boiler Air Pendingin

Silica 0,7 50

Aluminum 0,01 -