ANALISA HUMAN ERROR PADA SISTEM KONTROL DALAM PROSES PENGOLAHAN PRODUK CRUMB RUBBER

DI PT. BAKRIE SUMATERA PLANTATIONS, TBK.

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

RISA FITRIJAYATI NIM : 120403020

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA M E D A N

2 0 1 7

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Kuasa, atas berkat dan karunia-Nya sehingga penulis dapat menyelesaikan tugas sarjana ini dengan baik.

Tugas sarjana ini merupakan salah satu syarat yang harus dilalui untuk dapat menyelesaikan program studi Reguler S-1. Penyusunan tugas sarjana merupakan tahap akhir untuk menyelesaikan tugas sarjana.

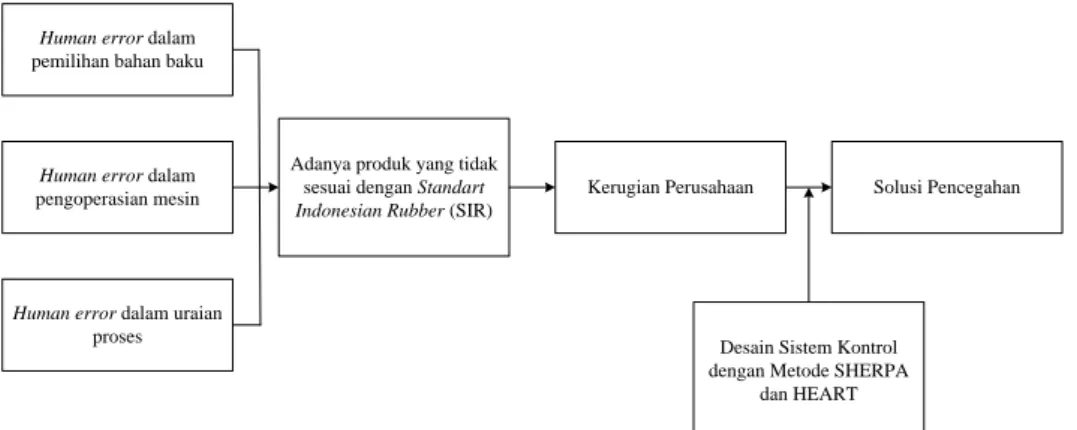

Tugas sarjana ini berjudul Analisa Human Error pada Sistem Kontrol Dalam Pengolahan Produk Crumb Rubber di PT. Bakrie Sumatera Plantations, Tbk. Tugas sarjana yang akan dibahas yaitu menganalisa human error pada sistem kontrol yang terjadi pada proses pengolahan produk crumb rubber dengan metode SHERPA dan HEART.

Penulis menerima kritikan yang berhubungan dengan isi tugas sarjana ini.

Untuk itu penulis mengharapkan kritik atau saran yang membangun dalam penyempurnaan tugas sarjana ini.

UNIVERSITAS SUMATERA UTARA PENULIS

MEDAN, DESEMBER 2016

UCAPAN TERIMA KASIH

Banyak pihak yang telah membantu, memberi dukungan dan doa kepada penulis selama penyusunan tugas sarjana ini. Oleh karena itu, penulis ingin mengucapkan terima kasih kepada:

1. Orang tua penulis, Ayahanda M. Daud dan Ibunda Darma Irana yang tiada henti memberi cinta kasih, dukungan baik moril maupun materil serta doa-doa yang selalu mengiringi langkah.

2. Saudara penulis, Alan Darmawan M.Si, Yunisa Dwijayati M.Pd, Ilham Akbar Darmawan S.Pd, Annisa Ayujayati, Ihsan Raya Darmawan, Syera Fauzya Lestari M.Sn, Agus Salim S.Pd dan Ranthy Rustam yang tak pernah bosan mempertanyakan perkembangan laporan dan bersedia menampung keluh kesah serta memberikan motivasi dan untaian doa selama penulis mengerjakan tugas sarjana dari awal hingga akhir.

3. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

4. Bapak Prof. Dr. Ir. Harmein Nasution, MSIE dan Ibu Ir. Anizar, M.Kes selaku Dosen Pembimbing Tugas Sarjana yang telah meluangkan waktunya untuk membimbing penulis dalam penulisan laporan.

5. Bapak Prof. Dr. Ir. A Rahim Matondang, MSIE selaku koordinator bidang ergonomi yang meluangkan waktunya untuk menyelesaikan proposal tugas sarjana.

6. Bapak Ir. Mangara M Tambunan, M.Sc selaku Koordinator Tugas Sarjana Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

7. Bapak Ir. Sugiharto Pujangkoro, MM dan Ibu Dr. Ir. Juliza Hidayati, MT selaku dosen wali selama penulis menyelesaikan studi di Departemen Teknik Industri, Fakuktas Teknik, Universitas Sumatera Utara.

8. Bapak Andrianto selaku Pembimbing Lapangan yang meluangkan waktu untuk memberi penjelasan tentang keadaan lantai pabrik dan informasi lainnya.

9. Seluruh jajaran staff dan karyawan di lingkungan PT. Bakrie Sumatera Plantations, Tbk yang telah meluangkan waktunya untuk membantu penulis dalam melaksanakan penelitian tugas sarjana.

10. Bang Mijo, Bang Ridho, Bang Nur, kak Dina, Kak Ani, Kak Rahma, Kak Mia, selaku staff jurusan yang membantu selama perkuliahan dan dalam urusan administrasi dan informasi mengenai tugas sarjana.

11. Sahabat tercinta Tri Yuana Putri ST, Ade Amalia, Adelia KP Pardede ST, Rahmawati Putri, Aulia M Solly, Aulia Fadhli ST, Mhd. Aulia Azmi, Dimas Luqman Hakim, Hery Chanra ST, Yusuf Hanifiah ST, Sri Astriani ST, Dessy M Marpaung ST, Dewi Clara ST, Naomi Andreina ST, Nurhalimah, Meirin Catherina, Febry Eudina, Mhd. Akbar, Mhd. Fakhrin Aqran dan Miska Febriani yang telah mendukung, membantu serta memberi semangat dan doa selama pengerjaan tugas sarjana ini.

12. Teman-teman alumni MAN Kisaran, Kiki Sundari SKM, Desi Rismayuli SP, Tia Hanita SP, Zuli Ariny SS, Zakiyah Rizki Sihombing SIKOM, Wanda

Fatimah S.Kom, Rasulan Saidi A.Md dan Ramadhoni SP yang telah mendukung, memberikan motivasi dan doa selama pengerjaan tugas sarjana.

13. Teman-teman DUABELATI (Stambuk 2012) yang membantu dan mendukung dalam pengerjaan tugas sarjana.

14. Senior-senior dan adik junior di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara yang telah membantu dan mendukung serta memberi semangat dalam penyelesaian laporan tugas sarjana.

ABSTRAK

PT. Bakrie Sumatera Plantations, Tbk – Bunut Rubber Factory adalah perusahaan yang bergerak dalam pengolahan karet dari perkebunan milik perusahaan dan milik rakyat. Salah satu produk yang dihasilkan adalah produk crumb rubber. Aktivitas operator dimulai dari pemilihan bahan baku yang dilakukan untuk mengelompokkan bahan baku berdasarkan tingkat kebersihan, mutu dan umur yang sama. Tidak adanya penanggung jawab pengontrolan khusus menyebabkan produk akhir mengandung dirt content dan ash content melebihi standar yang digunakan. Aktivitas operator selanjutnya terdapat pada proses maturasi. Proses ini dilakukan selama 10-15 hari dengan cara menebar bahan baku pada ruang khusus sehingga bahan olahan berubah warna menjadi lebih tua dan kering. Operator bertugas mengawasi bahan olahan agar tidak terkena sinar matahari langsung serta melindungi bahan olahan agar terhindar dari kotoran yang terbawa angin. Kesalahan pengontrolan menyebabkan terdapat white spot pada produk dan mengandung dirt content dan ash content melebihi standar.Selain itu, operator berperan penting pada proses pengeringan. Pengontrolan dilakukan pada bahan olahan agar benar-benar kering optimal. Proses pengeringan terjadi oleh udara panas yang dihasilkan oleh heat echanger. Komponen pemanas pada heat echanger adalah susunan pipa berisi oli yang dipanaskan menggunakan bahan bakar cangkang kelapa sawit. Cangkang kelapa sawit yang lembab akan menyebabkan suhu mesin dryer terlalu rendah. Akibatnya, produk akhir mengandung white spot dan menyebabkan tumbuhnya jamur. Selain itu, suhu mesin dryer yang terlalu tinggi akan menyebabkan produk akhir terlalu matang dan menjadi berlendir serta lengket-lengket. Dokumentasi produksi pengolahan crumb rubber tiga tahun terakhir menunjukkan rata-rata persentasi produk cacat sebesar 9,1%. Persentasi kecacatan produk pada beberapa bulan mencapai 11%

hingga 15%. Jumlah kecacatan ini melebihi standar kecacatan yang diizinkan perusahaan yaitu 10%. Keadaan tersebut tentunya menyebabkan kerugian bagi perusahaan. Dari uraian permasalahan di atas maka diperlukan suatu analisis untuk mengatasi human error pada sistem kontrol dalam pengolahan produk crumb rubber dengan metode SHERPA dan HEART. Human error dengan probabilitas high pada proses pengolahan produk crumb rubber adalah operator gagal melakukan pengontrolan pada proses pengeringan. Akibat dari human error tersebut yaitu produk terlalu matang atau terlalu mentah. Solusi pencegahan yang diberikan adalah pengadaan pelatihan (training) khusus untuk operator agar meningkatkan sistem pengontrolan dan membuat jobdesk khusus pada proses pengeringan. Probabilitas terjadinya human error yang tertinggi pada proses pengolahan produk crumb rubber adalah task 7.1 dan 7.2 yaitu melakukan pengontrolan pada proses pengeringan sebesar 5,6246. Desain sistem kontrol yang dibuat untuk mencegah terjadinya human error adalah pembuatan struktur organisasi dan job desk khusus sistem kontrol, desain standard operating procedure terkait dengan sistem kontrol dan penetapan sarana pendukung untuk melaksanakan sistem kontrol.

Kata Kunci: Human Error, Sistem Kontrol, SHERPA, HEART

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

ABSTRAK ... vii

DAFTAR ISI ... viii

DAFTAR TABEL ... xv

DAFTAR GAMBAR ... xvi

DAFTAR LAMPIRAN ... xvii

I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-4 1.3 Tujuan Penelitian ... I-4 1.4 Manfaat Penelitian ... I-5 1.5 Batasan Masalah dan Asumsi ... I-5

II GAMBARAN UMUM PERUSAHAAN ... II-1 2.1 Sistem Kontrol Perusahaan ... II-1

DAFTAR ISI (LANJUTAN)

BAB

HALAMAN

2.1.1. Proses Pengontrolan ... II-1 2.1.2. Standar yang Digunakan ... II-4 2.1.3. SDM Pengontrolan ... II-7 2.2. Proses Produksi ... II-7 2.3. Mesin dan Peralatan ... II-8 2.3.1. Mesin Produksi ... II-8 2.3.2. Peralatan (Equipment) ... II-10 2.4. Struktur Organisasi Perusahaan ... II-11 2.5. Pembagian Tugas dan Tanggung Jawab ... II-12

III TINJAUAN PUSTAKA ... III-1 3.1. Sistem Kontrol... III-1 3.1.1. Ruang Lingkup Sistem Kontrol ... III-3 3.1.2. Sistem Pengedalian Proses ... III-4 3.2. Human Error ... III-7

3.2.1. Hubung a n Hum an Er r or deng an S i s t em

Kontrol ... III-12

DAFTAR ISI (LANJUTAN)

BAB

HALAMAN

3.2.2. Faktor-faktor Human Error dalam Sistem

Kontrol ... III-12 3.3. Hierarchial Task Analysis (HTA) ... III-13 3.4. Systematic Human Error Reduction and Prediction

Approach (SHERPA) ... III-15 3.5. Human Error Assessment and Reduction Technique

(HEART) ... III-19

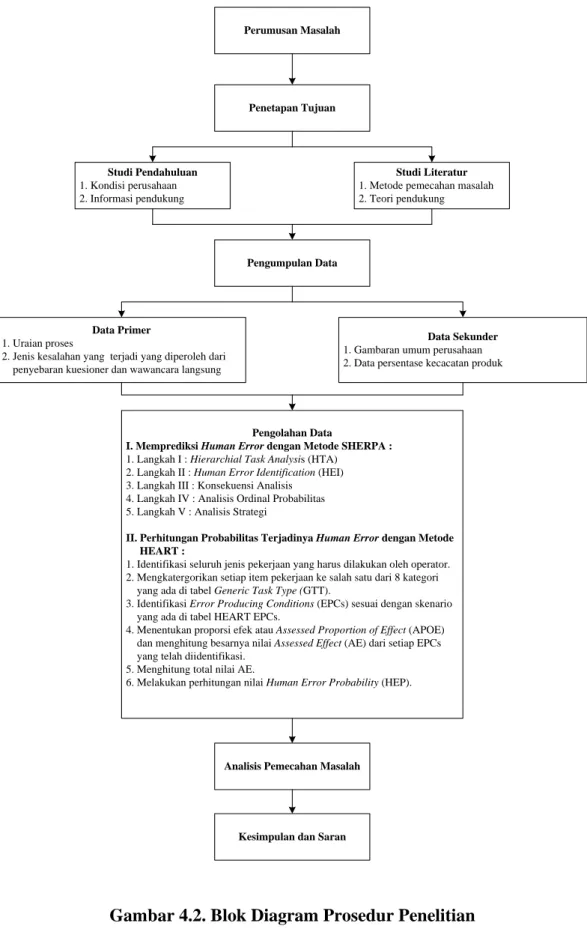

IV METODOLOGI PENELITIAN ... IV-1 4.1. Tempat dan Waktu Penelitian ... IV-1 4.2. Jenis Penelitian ... IV-1 4.3. Objek Penelitian ... IV-1 4.4. Variabel Penelitian ... IV-2 4.5. Kerangka Konseptual Penelitian ... IV-2 4.6. Blok Diagram Prosedur Penelitian ... IV-4 4.7. Pengumpulan Data ... IV-4 4.7.1. Sumber Data ... IV-6 4.7.2. Instrumen Penelitian ... IV-6

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.7.3. Metode Pengumpulan Data ... IV-6 4.8. Metode Pengolahan Data ... IV-7 4.8.1. Memprediksi Human Error yang Terjadi dengan Metode

SHERPA (Systematic Human Error Reduction and

Prediction Approach) ... IV-7 4.8.2. Perhitungan Probabilitas Terjadinya Human Error Dengan

Metode HEART (Human Error Assessment and Reduction

Technique ... IV-9 4.9. Membuat Desain pada Sistem Kontrol ... IV-10 4.10.Kesimpulan dan Saran ... IV-10

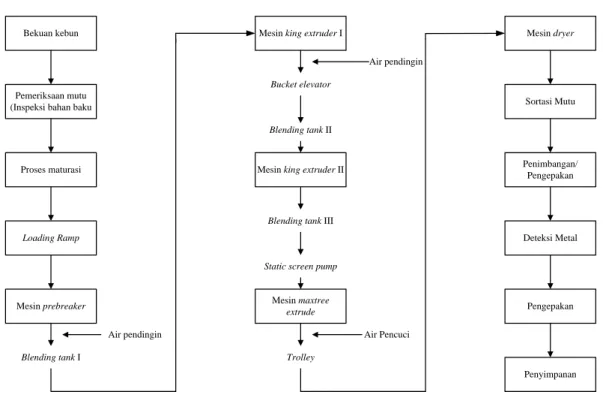

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1. Pengumpulan Data ... V-1 5.1.1. Spesifikasi dan Standar yang Digunakan ... V-1 5.1.2. Uraian Proses Pengolahan Produk Crumb

Rubber ... V-2 5.1.3. Rekapitulasi Kuesioner ... V-4 5.1.4. Jenis Kesalahan yang Terjadi ... V-5 5.1.5. Persentase Kecacatan Produk ... V-6 5.2. Pengolahan Data... V-5

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.1. Analisa Human Error yang Terjadi dengan Metode SHERPA (Systematic Human Error Reduction and

Prediction Approach) ... V-8 5.2.1.1. Hierarchial Task Analysis (HTA) ... V-8 5.2.1.2. Human Error Identification (HEI) ... V-10 5.2.1.3. Konsekuensi Analisis ... V-11 5.2.1.4. Analisis Ordinal Probabilitas ... V-11 5.2.1.5. Analisis Strategi ... V-12 5.2.2. Perhitungan Probabilitas Terjadinya Human Error

dengan Metode HEART (Human Error Assessment and

Reduction Technique) ... V-13 5.2.2.1. Identifikasi Uraian Pekerjaan yang Harus

Dilakukan oleh Operator ... V-13 5.2.2.2. Mengkategorikan Item Pekerjaan

Berdasarkan Tabel Generic Task Type (GTT) V-14 5.2.2.3. Identifikasi Error Producing Conditions (EPCs)

Berdasarkan Tabel HEART EPCs ... V-15

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.2.4. Menentukan Proporsi Efek atau Assessed Proportion of Effect (APOE) dan Menghitung Besarnya Nilai Assessed Effect

(AE) ... V-16 5.2.2.5. Menghitung Total Nilai AE ... V-17 5.2.2.6. Menghit ung Nil ai Human Err or

Probability (HEP) ... V-17

VI ANALISIS PEMECAHAN MASALAH ... VI-1 6.1. Analisa Human Error yang Terjadi dengan Metode

SHERPA (Systematic Human Error Reduction

and Prediction Approach) ... VI-1 6.2. Analisa Perhitungan Probabilitas Terjadinya

Human Error dengan Metode HEART (Human

Error Assessment and Reduction Technique) ... VI-2 6.3. Desain Sistem Kontrol ... VI-4 6.3.1. Struktur Organisasi dan Job Desk Khusus Sistem

Kontrol ... VI-4 6.3.2. Desain Standard Operating Procedure ... VI-6 6.3.2.1. Sistem Kontrol pada Inspeksi Bahan

Baku ... VI-6

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.3.2.2. Sistem Kontrol pada Proses Maturasi ... VI-6 6.3.2.3. Sistem Kontrol pada Proses Pencucian

Akhir ... VI-7 6.3.2.4. Sistem Kontrol pada Proses Penegeringan ... VI-8 6.3.3. Sarana Pendukung ... VI-8

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR PUSTAKA LAMPIRAN

DAFTAR TABEL

TABEL HALAMAN

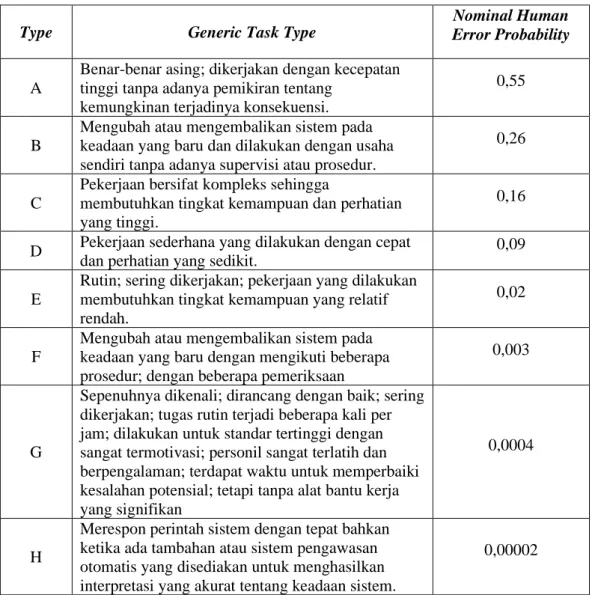

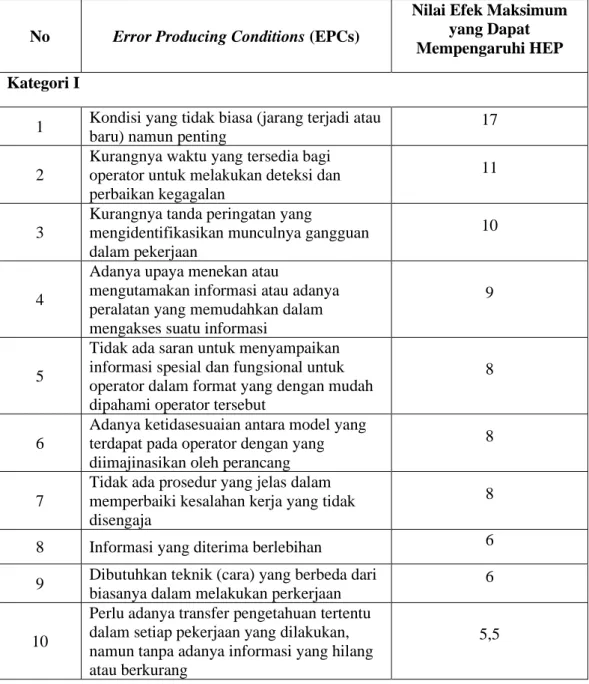

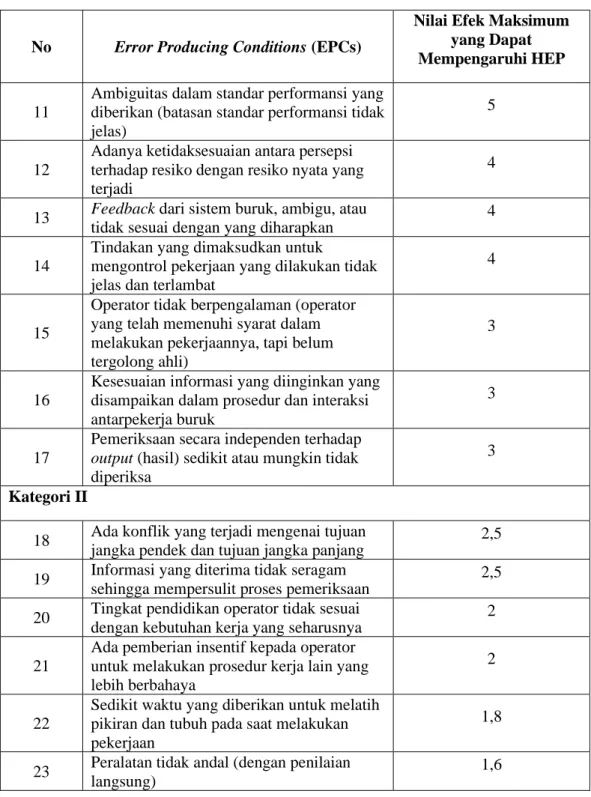

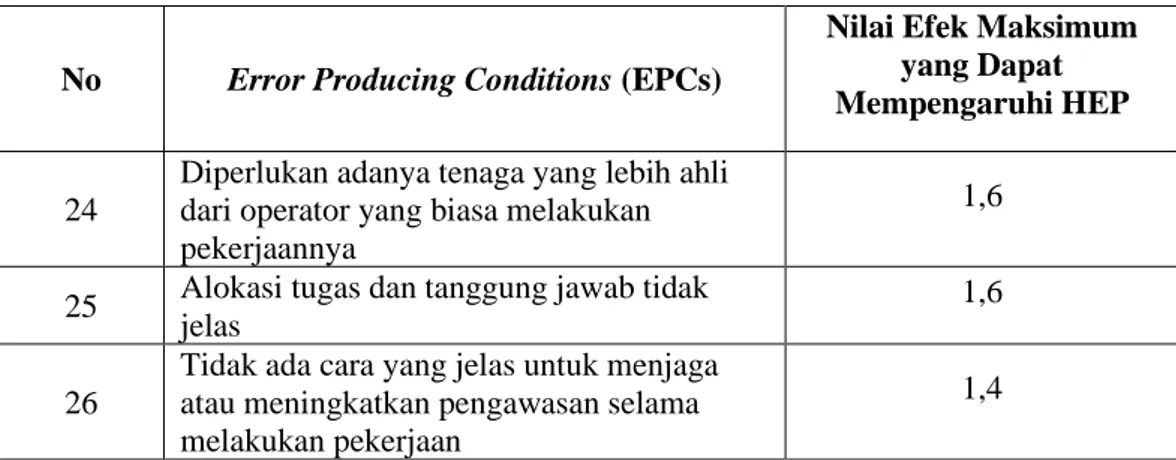

2.1. Spesifikasi Teknis Standard Indonesian Rubber (SIR) ... II-5 3.1. SHERPA Error Mode ... III-17 3.2. Tabulasi Error-error ... III-19 3.3. Generic Task Type dan Nominal Human Error Probability ... III-21 3.4. Error Producing Conditions (EPCs) ... III-22 5.1. Rekapitulasi Kuesioner Tertutup ... V-5 5.2. Persentase Kecacatan Produk Crumb Rubber ... V-6 5.3. Human Error Identification (HEI) pada Proses Pengolahan

Produk Crumb Rubber ... V-10 5.4. Tabulasi SHERPA untuk Proses Pengolahan Produk Crumb Rubber .... V-4 5.5. Kategori Item Pekerjaan dan Nilai Nominal Human Error

Probability pada Proses Pengolahan Produk Crumb Rubber ... V-19 5.6. Nilai Proporsi Efek (APOE) dan Perhitungan AE pada Proses

Pengolahan Produk Crumb Rubber ... V-16 5.7. Nilai HEP pada Proses Pengolahan Crumb Rubber ... V-18 6.1. Urutan Probabilitas Kegagalan Task ... VI-2 6.2. Utilisasi Alat Angkut Rute Usulan ... VI-3 6.3. Perbandingan Rute Awal dan Usulan ... VI-4

DAFTAR GAMBAR

GAMBAR HALAMAN

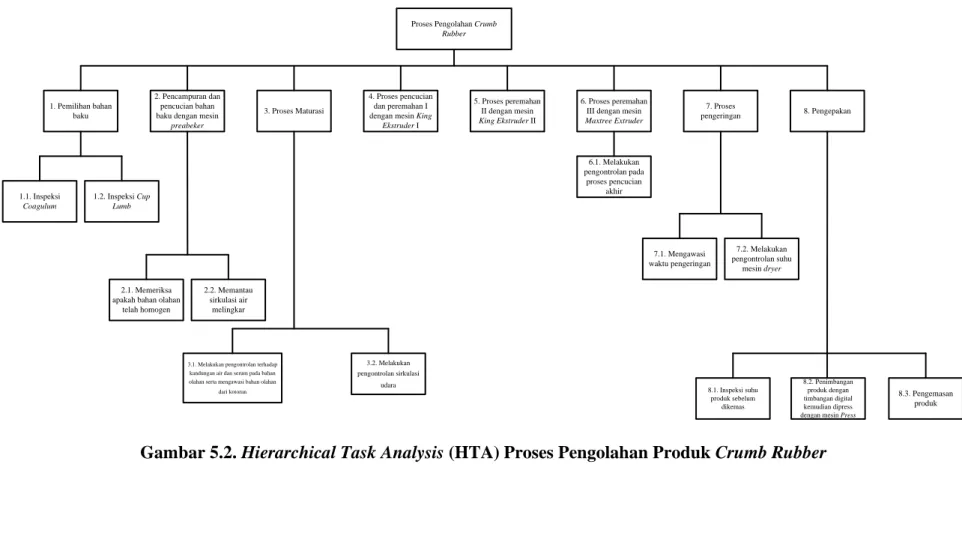

2.1. Struktur Organisasi PT. Bakrie Sumatera Plantations, Tbk ... II-3 3.1. Diagram Umum Sistem Kontrol ... III-4 4.1. Kerangka Konseptual Penelitian ... IV-2 4.2. Blok Diagram Prosedur Penelitian ... IV-5 5.1. Standarisasi Pengolahan ... V-2 5.2. Hierarchial Task Analysis (HTA) Proses Pengolahan Produk

Crumb Rubber ... V-9 6.1. Struktur Organisasi Sistem Kontrol ... VI-4 6.2. Desain Standard Operating Procedure ... VI-9

DAFTAR LAMPIRAN

LAMPIRAN

1. Kuesioner Tertutup ... L-1 2. Surat Permohonan Tugas Sarjana ... L-2 3. Formulir Penetapan Tugas Sarjana ... L-3 4. Surat Permohonan Riset Tugas Sarjana ... L-4 5. Surat Balasan Penerimaan Riset Tugas Sarjana ... L-5 6. Surat Keputusan Tugas Sarjana Mahasiswa ... L-6 7. Form Asistensi Dosen Pembimbing I ... L-7 8. Form Asistensi Dosen Pembimbing II ... L-8

BAB I

PENDAHULUAN

1.1. Latar Belakang

Setiap aktivitas atau proses dalam sebuah industri akan cenderung mengalami kesalahan (error). Error ini dapat disebabkan oleh sistem error atau human error. Sistem error adalah error yang biasanya disebabkan oleh sistem yang mengontrol proses dan apabila diperbaiki maka error tersebut tidak akan muncul lagi, berbeda dengan human error. Manusia dapat diberitahu prosedur yang benar dan seringkali memahami prosedur tersebut. Sistem yang kompleks menyebabkan sesuatu yang seharusnya dilakukan dengan benar tidak dapat diselesaikan. Keadaan ini yang dinamakan dengan human error (Seastrunk, 2005).

PT. Bakrie Sumatera Plantations, Tbk – Bunut Rubber Factory adalah perusahaan yang bergerak dalam pengolahan karet dari perkebunan milik perusahaan dan milik rakyat. Salah satu produk yang dihasilkan adalah produk crumb rubber yang sebagian besar di export ke luar negeri, antara lain : Brazil, India, Jepang, Kanada, Spanyol, dan Turki. Daerah pemasaran dalam negeri diantaranya adalah Medan, Jakarta dan Surabaya.

Aktivitas operator dimulai dari pemilihan bahan baku. Kegiatan ini dilakukan untuk mengelompokkan bahan baku berdasarkan tingkat kebersihan, mutu dan umur yang sama. Kesalahan operator sering terjadi pada kegiatan sortasi saat adanya penerimaan bahan baku dari perkebunan milik rakyat. Tidak adanya

penanggung jawab pengontrolan khusus menyebabkan produk akhir mengandung dirt content dan ash content melebihi standar yang digunakan.

Aktivitas operator selanjutnya terdapat pada proses maturasi. Proses ini dilakukan selama 10-15 hari dengan cara menebar bahan baku pada ruang khusus sehingga bahan olahan berubah warna menjadi lebih tua dan kering. Operator bertugas mengawasi bahan olahan agar tidak terkena sinar matahari langsung serta melindungi bahan olahan agar terhindar dari kotoran yang terbawa angin.

Kesalahan pengontrolan menyebabkan terdapat white spot pada produk dan mengandung dirt content dan ash content melebihi standar.

Selain itu, operator berperan penting pada proses pengeringan.

Pengontrolan dilakukan pada bahan olahan agar benar-benar kering oprtimal.

Proses pengeringan terjadi oleh udara panas yang dihasilkan oleh heat echanger.

Komponen pemanas pada heat echanger adalah susunan pipa berisi oli yang dipanaskan menggunakan bahan bakar cangkang kelapa sawit. Cangkang kelapa sawit yang lembab akan menyebabkan suhu mesin dryer terlalu rendah.

Akibatnya, produk akhir mengandung white spot dan menyebabkan tumbuhnya jamur. Selain itu, suhu mesin dryer yang terlalu tinggi akan menyebabkan produk akhir terlalu matang dan menjadi berlendir serta lengket-lengket.

Jenis kecacatan yang mungkin terjadi adalah produk mengandung kadar kotoran, kadar abu melebihi standar dan warna produk tidak sesuai standar serta produk yang terlalu matang atau terlalu mentah. Kecacatan itu disebabkan oleh human error pada proses pengolahan.

Dokumentasi produksi pengolahan crumb rubber tiga tahun terakhir menunjukkan rata-rata persentasi produk cacat sebesar 9,1%. Persentasi kecacatan produk pada beberapa bulan mencapai 11% hingga 15%. Jumlah kecacatan ini melebihi standar kecacatan yang diizinkan perusahaan yaitu 10%. Keadaan tersebut tentunya menyebabkan kerugian bagi perusahaan.

Saptarshi Mandal, dkk (2015) menggunakan metode SHERPA untuk menidentifikasi human error dan resiko yang mungkin terjadi pada pengoperasian overhead crane. Penelitian ini sebagai kerangka untuk meminimalisir resiko- resiko yang mungkin terjadi akibat human error terkait dengan hierarki pembagian tugas. Danish Kazmi, dkk (2016) menggunakan metode HEART untuk mengidentifikasi kelalaian dalam industri konstruksi khususnya yang berkaitan dengan rekayasa geoteknik yang berkaitan dengan human error. Danish Kazmi dkk mengatakan dalam penelitiannya bahwa nilai probabilitas yang diperoleh dari penggunaan metode HEART dapat digunakan sebagai alat ukur penilaian keandalan manusia.

Arifin, dkk (2012) melakukan penelitian di rumah sakit haji dengan menggunakan pendekatan human reliability analyis terhadap perancangan alat ukur human reliability pada proses administrasi obat di rumah sakit haji. Metode yang digunakan dalam penelitian tersebut adalah metode SHERPA dan HEART.

Metode SHERPA digunakan untuk mereduksi error dan memberikan solusi tertentu dari analisis. Sedangkan metode HEART digunakan dalam menentukan peluang terjadinya error dalam setiap aktivitas pekerjaan. Hasil dari penelitian Arifin ini didapat bahwa 59% human error yang terjadi pada proses administrasi

obat merupakan jenis error retrieval, yaitu tidak adanya informasi yang didapatkan dan 78% human errror yang terjadi disebabkan oleh ketidaksesuian prosedur. Perbaikan yang dilakukan pada penelitian tersebut yaitu dengan menggunakan check list, monitoring, dan evaluasi terhadap setiap aktivitas.

Penelitian tersebut digunakan sebagai referensi dalam pengaplikasian metode SHERPA dan HEART.

Dari uraian permasalahan di atas maka diperlukan suatu analisis untuk mengatasi human error pada sistem kontrol dalam pengolahan produk crumb rubber.

1.2. Perumusan Masalah

Perumusan masalah dalam penelitian ini adalah tingginya persentase produk cacat produk crumb rubber di PT. Bakrie Sumatera Plantations, Tbk yang disebabkan oleh Human Error.

1.3. Tujuan Penelitian

Tujuan umum dari penelitian ini adalah untuk menganalisa human error pada sistem kontrol yang terjadi pada proses pengolahan produk crumb rubber di PT. Bakrie Sumatera Plantations, Tbk.

Tujuan khusus dari penelitian ini adalah:

a. Mengidentifikasi human error yang mungkin terjadi dan memberikan solusi perbaikan.

b. Menghitung nilai probabilitas terjadinya human error.

1.4. Manfaat Penelitian

Manfaat yang diperoleh dalam penelitian ini adalah sebagai berikut:

1. Bagi Mahasiswa

a. Memiliki kemampuan untuk mengidentifikasi human error pada sistem kontrol dalam bidang kerja nyata.

b. Menambah wawasan dan pengetahuan dalam membuat desain sistem kontrol.

c. Mendapat kesempatan untuk dapat memecahkan masalah human error yang dihadapi oleh perusahaan.

2. Bagi Perusahaan

Hasil penelitian dapat dijadikan sebagai suatu bahan pertimbangan dalam memperkirakan kendala-kendala yang terjadi pada lantai produksi sehingga perusahaan dapat mengatasi setiap kendala yang terjadi dan target dalam peningkatan kapasitas produksi dapat terlaksana.

1.5. Batasan Masalah dan Asumsi

Pembatasan masalah dalam penelitian ini adalah:

1. Penelitian hanya dilakukan pada proses produksi Crumb Rubber.

2. Penelitian dilakukan dengan melihat standar aktivitas yang sudah dilakukan oleh PT. Bakrie Sumatera Plantations, Tbk dan penyebab terjadinya human error yang pernah terjadi sebelumnya.

3. Metode yang digunakan untuk menganalisa human error adalah metode SHERPA (Systematic Human Error Reductions and Prediction Approach) dan metode HEART (Human Error Assessment and Reduction Technique).

Asumsi-asumsi yang digunakan dalam penelitian ini adalah:

1. Tidak terjadi perubahan proses produksi selama pengamatan berlangsung.

2. Operator sudah bekerja minimal 2 tahun.

3. Metode kerja tidak mengalami perubahan selama penelitian berlangsung.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sistem Kontrol Perusahaan

Sistem merupakan kombinasi dari beberapa komponen yang saling berkaitan satu dengan lainnya. Setiap sistem terdiri dari input, proses dan output.

Input merupakan komponen masukan yang dapat berupa data maupun informasi.

Proses merupakan operasi yang berlangsung ditandai dengan adanya perubahan.

Output adalah hasil dari perubahan yang dilakukan terhadap input. Terdapat beberapa kondisi yang harus terpenuhi untuk mengontrol sistem, yaitu target yang akan dicapai serta kemampuan untuk mencapai tujuan. Kegiatan yang dilakukan dalam proses pengolahan produk crumb rubber di PT. Bakrie Sumatera Plantations, Tbk adalah semiotomatis. Sebagian besar kegiatan dilakukan oleh mesin dan peralatan yang ada, namun pengontrolannya dilakukan secara manual.

Pengontrolan secara manual ialah pengontrolan yang dilakukan secara langsung oleh operator. Operator berperan penting sebagai pengontrol untuk menentukan kualitas yang diinginkan. Sistem kontrol yang dilakukan pada tiap-tiap proses tidak optimal disebabkan tidak adanya penanggung jawab khusus untuk melakukan pengawasan terhadap kegiatan yang dilakukan.

2.1.1. Proses Pengontrolan

Proses pengontrolan yang dilakukan dimulai dari input, proses dan output adalah sebagai berikut :

1. Sortasi bahan baku

Sortasi bahan baku bertujuan untuk pemilihan dan pengelompokan bahan baku yang relatif sama mutunya. Sortasi bahan baku dilakukan untuk dapat mengatur proporsi campuran bahan baku yang diolah sehingga dapat dihasilkan output yang bermutu konsisten dan dapat memenuhi SIR. Sortasi dilakukan saat penerimaan di pabrik, setiap bahan baku dengan tingkat kebersihan, mutu dan umur yang sama dikumpulkan pada satu kelompok yang terpisah dari yang lainnya. Tujuannya adalah agar mudah untuk pencampuran dalam proses pengolahan, sehingga dapat dihasilkan output yang mutunya baik dan konsisten. Kurangnya pengontrolan menyebabkan produk akhir mengandung dirt content dan ash content melebihi standar yang digunakan.

2. Proses pencampuran dan pencucian bahan baku

Proses ini dilakukan untuk meningkatkan keseragaman bahan baku.

Pencampuran dilakukan dengan cara menggiling pecahan bahan baku dengan mesin Prebreaker. Pencampuran dilakukan sambil disemprotkan dengan sirkulasi air melingkar agar kotoran-kotoran dalam bahan olahan terbuang dan bahan lebih homogen.

3. Proses maturasi

Proses maturasi bertujuan untuk mengurangi kandungan air dan serum pada bahan olahan. Pengeringan dilakukan dengan menebar bahan pada ruangan terbuka selama 10 sampai dengan 15 hari. Bahan akan berubah warna menjadi lebih tua dan kering. PT. Bakrie Sumatera Plantations, Tbk

melakukan perubahan tahapan dimana sebelumnya dilakukan dengan dua tahapan, yaitu penggilingan dan pengeringan. Dengan alasan penghematan biaya dan waktu, proses dilakukan dengan satu tahapan saja yaitu pengeringan. Kurangnya pengontrolan akan menyebakan bahan olahan terkontaminasi dengan kotoran. Kelalaian pengontrolan sikulasi udara akan menyebabkan produk akhir mengandung white spot.

4. Proses pencucian akhir

Proses ini dilakukan setelah proses peremahan III. Bahan dijatuhkan ke dalam bak penampungan dan dicampur air. Bahan olahan dari dalam bak dihisap menggunakan Static Screen Pump dan dilewatkan melalui penyaring agar air yang bersama dengan bahan terpisah. Kemudian bahan langsung jatuh ke dalam Trolley. Pencucian dilakukan menggunakan rintikan air yang mengalir di atas trolley. Pengontrolan dilakukan agar rintikan air membasahi semua bahan olahan dan terhindar dari penekanan agar tidak terjadi pemadatan.

Pemadatan akan menyebabkan proses pengeringan tidak sempurna karena sirkulasi udara panas antar celah remahan terhambat. Sistem kontrol dilakukan secara visualisasi oleh operator.

5. Proses pengeringan

Operator dryer bertugas menjaga agar remahan benar-benar kering optimal.

Kondisi remahan yang kurang kering memberikan akibat white spot pada produk akhir. Bila suhu pengeringan terlalu tinggi atau waktu pengeringan terlalu lama maka hasil yang keluar dari dryer menjadi berlendir dan lengket-

lengket sehingga parameter mutu PRI (Plasticity Retention Index) gagal didapatkan.

2.1.2. Standar yang Digunakan

Standar acuan mengenai bahan olah karet ini terdapat dalam SNI 06-2047- 2002 yang merupakan revisi dari SNI 06-1903-1990. Definisi dari Bahan Olah Karet (BOKAR) adalah lateks kebun dan gumpalan lateks kebun yang diperoleh dari pohon karet (Hevea brasiliensis M). Bahan Olah karet harus memenuhi syarat mutu kualitatif dan kuantitatif sebagai berikut:

1. Persyaratan kualitatif

a. Tidak boleh tercampur dengan air, bubur lateks ataupun serum lateks b. Tidak boleh terdapat benda-benda lain seperti kayu ataupun kotoran lain c. Berwarna putih dan bau segar

d. Tidak boleh dicampur dengan gumpalan yang tidak segar

e. Gumpalan dapat digiling atau dikempa untuk mengeluarkan serumnya f. Tidak terlihat nyata adanya kotoran

g. Selama penyimpanan tidak boleh direndam di dalam air atau terkena sinar matahari langsung

2. Persyaratan kuantitatif

Standar mutu produk yang digunakan untuk mencapai produk dengan mutu yang baik telah ditetapkan ketentuan-ketentuan standar untuk spesifikasi teknis Standard Indonesian Rubber (SIR) yang sesuai dengan keputusan

Menteri Perdagangan Republik Indonesia nomor 184/KP/VI.1988 tertanggal 25 Juni 1988. Spesifikasi dapat dilihat pada tabel 2.1.

Tabel 2.1. Spesifikasi Teknis Standard Indonesian Rubber (SIR)

SKEMA SIR10 SIR10 VK SIR20 SIR20 VK

Dirt content % maximum 0.10 0.10 0.20 0.20

Ash content % maximum 0.75 0.75 1.00 1.00

Volatile matter % maximum 0.80 0.80 0.80 0.80

Plasticity Retention Index min. 60 60 50 50

Po minimum 30 - 30 -

Nitrogent % maximum (b/b) 0.60 0.60 0.60 0.60

ASHT - - - -

Mooney Viscosity (VR) 60 - 55-65 - 55-65

Lovibond (warna) maximum - - - -

Marking colour Brown Brown Red Red

Plastic bag colour Trans. Trans. Trans. Trans.

Plastic bag thickness 0.03 mm 0.03 mm 0.03 mm 0.03 mm Plastic melting point °C (titik

leleh plastik pembungkus bandela minimum)

108 108 108 108

Sumber : Keputusan Menteri Perdagangan Republik Indonesia nomor 184/KP/VI.1988

Defenisi dari beberapa jenis karakteristik mutu adalah sebagai berikut : a. Kadar Kotoran

Kotoran adalah benda asing yang tidak dapat melalui saringan mesh.

Adanya kotoran di dalam karet yang relatif tinggi dapat mengurangi sifat dinamika yang unggul dari vulkanisat karet alam antara lain kalor timbul dan ketahanan retak lenturnya. Kotoran tersebut juga mengganggu pada pembuatan vulkanisat tipis.

b. Kadar Abu

Abu di dalam karet terjadi dari oksida, karbonat dan fosfat dari kalium, magnesium, kalsium, natrium dan beberapa unsur lain dalam jumlah yang berbeda-beda. Abu dapat pula mengandung silikat yang berasal dari karet atau benda asing yang jumlah kandungannya bergantung pada pengolahan bahan mentah karet. Abu dari karet memberikan sedikit gambaran mengenai jumlah mineral di dalam karet. Beberapa bahan mineral di dalam karet yang meninggalkan abu dapat mengurangi sifat dinamika yang unggul seperti kalor timbul dan ketahanan retak lentur dari vulkanisat karet.

c. Zat Menguap

Zat menguap di dalam karet sebagian besar dari uap air dan sisanya adalah zat-zat lain seperti serum yang mudah menguap pada suhu 100oC.

Adanya zat yang mudah menguap di dalam karet selain dapat menyebabkan bau busuk, memudahkan tumbuhnya jamur yang dapat menimbulkan kesulitan pada waktu mencampurkan bahan-bahan kimia ke dalam karet pada waktu pembuatan komponen tersebut, terutama untuk pencampuran karbon black pada suhu rendah

d. Plasticity Retention Index (PRI)

Penentuan Plasticity Retention Index (PRI) adalah cara pengujian yang sederhana dan cepat untuk mengukur ketahanan karet terhadap degradasi oleh oksidasi pada suhu tinggi. Nilai PRI yang tinggi menunjukkan ketahanan yang tinggi terhadap degradasi oleh oksidasi. Kadang-kadang

ada warna karet yang tidak dapat dibandingkan karena terlampau kuning, kehijau-hijauan atau abu-abu. Jika hal ini terjadi maka karet tersebut dianggap sebagai karet yang mempunyai warna tidak normal. Warna yang tidak normal dapat terjadi karena pemisahan fraksi-fraksi ke dalam lateks, sehingga mengakibatkan terkontaminasinya pigmen alam.

2.1.3. SDM Pengontrolan

Sistem pengontrolan yang dilakukan di PT. Bakrie Sumatera Plantations, Tbk adalah sistem pengontrolan tradisional. Sistem yang digunakan untuk mempertahankan fungsi pengawasan melalui prosedur dan kegiatan yang melibatkan penentuan standar dan berbagai upaya untuk mencapai standar tersebut. Sistem ini melibatkan kegiatan monitoring yang bersifat eksternal.

Kinerja operator diawasi secara berkala oleh kepala bagian produksi crumb rubber.

2.2. Proses Produksi

PT. Bakrie Sumatera Plantations, Tbk melakukan proses produksi dengan mengolah getah karet menjadi bahan setengah jadi (crumb rubber). Untuk mendapatkan kualitas/mutu produk crumb rubber yang baik bermula dari penanaman dan perawatan karet di lapangan yang kemudian dilanjutkan dengan proses pengolahan yang melalui beberapa tahap di pabrik.

2.3. Mesin dan Peralatan

Sejumlah mesin dan peralatan digunakan untuk menyelesaikan proses produksi crumb rubber pada PT. Bakrie Sumatera Plantations, Tbk-Bunut Rubber Factory. Berikut ini uraian mesin dan peralatan yang digunakan dalam produksi crumb rubber.

2.3.1 Mesin Produksi

Mesin produksi adalah semua mesin-mesin yang secara langsung berperan dalam proses produksi. Berikut ini merupakan beberapa mesin yang digunakan oleh PT. Bakrie Sumatera Plantations, Tbk-Bunut Rubber Factory pada pengolahan produk crumb rubber :

1. Mesin Prebreaker adalah mesin untuk memotong/merajang bahan menjadi butiran karet. Perajangan dimaksudkan untuk mengurangi kandungan air dan serum dari karet sehingga akan meningkatkan DRC dan mengurangi kadar kotoran. Spesifikasi mesin Prebreaker adalah sebagai berikut:

a. Kapasitas : 1500 – 4000 kg/jam b. Penggerak : electromotor

c. Arus : 105 Ampere (A) d. Voltase : 220 Volt (V)

e. Putaran : 1450 revolution per menit (rpm) f. Daya : 75 Horse Power (HP)

2. Mesin King Extruder adalah mesin untuk meremah butiran karet menjadi butiran karet yang lebih halus (ekstrudat). Hal ini dimaksudkan untuk

mengurangi kadar air dan serum, mengeluarkan kotoran, serta sebagai homogenizer (menyamakan ukuran butiran crumb). Spesifikasi mesin King Extruder adalah sebagai berikut:

a. Kapasitas : 500 - 2500 kg/jam b. Penggerak : electromotor c. Arus : 105 Ampere (A) d. Voltase : 220 Volt (V)

e. Putaran : 1450 revolution per menit (rpm) f. Daya : 125 Horse Power (HP)

3. Mesin Maxtree Extruder adalah mesin untuk mendorong bahan ke diplet dan memotong crumb menjadi berukuran 3,5 – 4 mm. Spesifikasi mesin Maxtree Extruder adalah sebagai berikut:

a. Kapasitas : 1000 – 2500 kg/jam b. Penggerak : electromotor

c. Arus : 105 Ampere (A) d. Voltase : 220 Volt (V)

e. Putaran : 1450 revolution per menit (rpm) f. Daya : 125 Horse Power (HP)

4. Mesin Dryer (Pengering) adalah mesin untuk mengeringkan crumb yang sudah dimasukkan kedalam bak pengeringan setelah dipotong pada mesin Maxtree Extruder. Spesifikasi mesin Dryer adalah sebagai berikut:

a. Arus : 105 Ampere (A) b. Voltase : 220 Volt (V)

5. Mesin pres adalah mesin untuk mengepres crumb rubber agar lebih padat dan menyatu sehingga memiliki bentuk sesuai ukuran bale (69 x 35 x 10 cm).

Spesifikasi mesin pres adalah sebagai berikut:

a. Kapasitas : 5040 kg/jam b. Penggerak : electromotor c. Arus : 141,8 Ampere (A) d. Voltase : 220 Volt (V)

e. Putaran : 1450 revolution per menit (rpm) f. Daya : 10 Horse Power (HP)

2.3.2 Peralatan (Equipment)

Peralatan yang digunakan oleh PT. Bakrie Sumatera Plantations, Tbk- Bunut Rubber Factory pada pengolahan crumb rubber adalah sebagai berikut : 1. Bak pencucian (blending tank) yang digunakan sebagai tempat pencucian

dan pencampuran bahan untuk mengurangi kadar kotoran pada crumb rubber.

2. Bucket Elevator digunakan untuk memindahkan bahan sekaligus mengurangi air pada crumb rubber.

3. Parang, digunakan untuk memotong atau membelah crumb rubber pada saat proses penimbangan crumb rubber sebelum proses pengepresan.

4. Timbangan Digital yang digunakan sebagai alat penimbang produk crumb rubber yang akan dimasukan ke mesin pres.

5. Trolley adalah alat yang berfungsi untuk mengangkut crumb rubber masuk ke dalam mesin dryer.

2.4. Struktur Organisasi Perusahaan

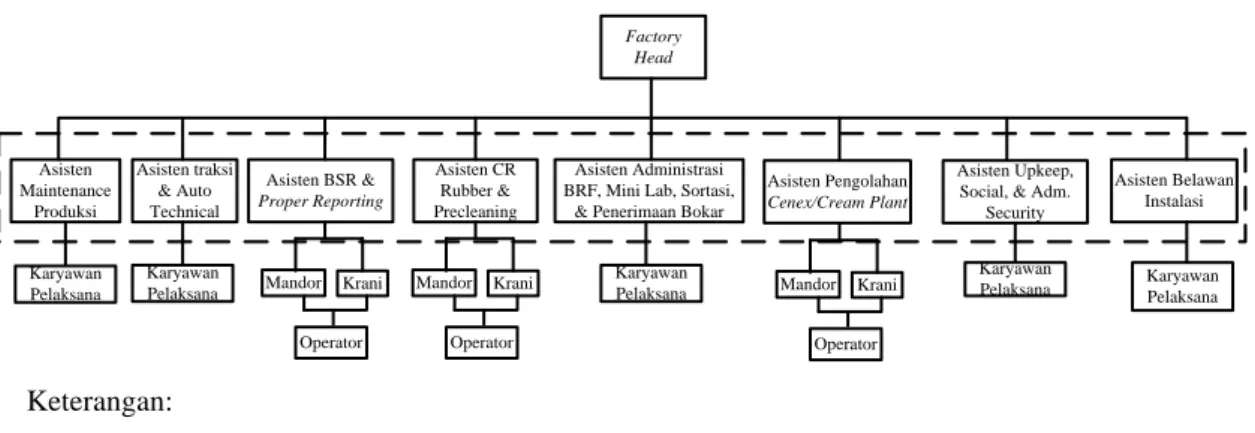

Struktur organisasi adalah suatu susunan dan hubungan antara tiap bagian serta posisi yang ada pada suatu organisasi atau dalam menjalankan kegiatan operasional untuk mencapai tujuan yang telah ditetapkan. Struktur organisasi pada PT. Bakrie Sumatera Plantations, Tbk adalah berbentuk lini karena pembagian tugas dilakukan dalam bidang atau area pekerjaan dengan pimpinan tertinggi dipegang oleh Manager kemudian ke asisten dan para karyawan yang bekerja di bawahnya dan berbentuk fungsional karena adanya pembagian tugas dilakukan berdasarkan fungsi masing-masing sehingga pelimpahan wewenang dari pimpinan dalam pekerjaan tertentu sesuai dengan fungsinya.

Fungsional structure merupakan organisasi yang diatur berdasarkan pengelompokan aktivitas dan tugas yang sama untuk membentuk unit-unit kerja seperti produksi/operasi, pemasaran, keuangan, personalia, dan sebagainya yang memiliki fungsi yang terspesialisi. Spesialisasi akan memberikan efisiensi kerja yang lebih tinggi lagi. Selain efisiensi kerja yang tinggi sebagai konsekuensi logis dari spesialisasi, maka struktur organisasi fungsional juga memiliki beberapa keuntungan lain seperti penyederhanaan dalam hal mekanisme pengendalian aktivitas, tanggung jawab yang didefinisikan secara jelas, pengembangan karier individu berdasarkan fungsi ataupun profesinya, dan tetap dipertahankannya pengambilan keputusan yang bersifat strategis secara sentral oleh chief executive,

meskipun dalam hal ini semua keputusan yang bersifat taktis operasional bisa didelegasikan melalui unit-unit departemen yang ada.

Kerugian pemakaian struktur fungsional terletak pada timbulnya spesialisasi yang semakin menyempit yang akhirnya bisa mengakibatkan konflik, akibat satu unit departemen akan menganggap dirinya memiliki potensi fungsional yang lebih penting dibandingkan lainnya. Berikut ini merupakan struktur organisasi PT Bakrie Sumatera Plantations, Tbk dapat dilihat pada gambar 2.1.

Keterangan:

Struktur organisasi fungsional Strukur organisasi lini

Gambar 2.1. Struktur Organisasi PT. Bakrie Sumatera Plantations, Tbk.

2.5. Pembagian Tugas dan Tanggung Jawab

Struktur organisasi menunjukkan bagaimana pembagian tugas dan menunjukkan bagaimana fungsi dari setiap kegiatan yang berbeda-beda tersebut untuk saling terkoordinasi. Dalam menjalankan aktivitas sehari-hari pada suatu organisasi dibutuhkan personil-personil untuk menduduki jabatan tertentu yang mampu menjalankan tugas, wewenang, dan tanggung jawab yang diberikan

Factory Head

Asisten Upkeep, Social, & Adm.

Security

Asisten Belawan Instalasi Asisten Pengolahan

Cenex/Cream Plant Asisten BSR &

Proper Reporting

Asisten CR Rubber &

Precleaning

Asisten Administrasi BRF, Mini Lab, Sortasi,

& Penerimaan Bokar Asisten traksi

& Auto Technical Asisten

Maintenance Produksi

Krani Mandor

Operator

Krani Mandor

Operator

Krani Mandor

Operator

Karyawan Pelaksana Karyawan

Pelaksana

Karyawan Pelaksana

Karyawan Pelaksana Karyawan

Pelaksana

sesuai dengan jabatan tersebut. Berikut ini merupakan uraian tugas dan tanggung jawab untuk masing-masing jabatan pada PT Bakrie Sumatera Plantations, Tbk.

1. Bunut Rubber Factory Head

Factory Head merupakan pimpinan tertinggi di pabrik yang mengelola kebijakan di pabrik, penanggung jawab utama atas jalannya dan tercapai tujuan perusahaan di pabrik.

Tugas dan Wewenang :

a. Mengkoordinir seluruh kegiatan di pabrik dan distribusi.

b. Mengkoordinir tugas-tugas asisten.

c. Bertindak sesuai dengan perintah direktur utama.

d. Membuat laporan rutin mengenai keadaan pabrik secara keseluruhan setiap bulan.

Factory Head mempertanggung jawabkan tugas dan wewenangnya kepada Direktur Utama PT. Bakrie Sumatera Plantations, Tbk.

2. Asisten Mini Lab, Administrasi, Sortasi dan Penerimaan Bokar

Mini lab adalah bagian laboratorium yang dibuat untuk menganalisis proses produksi untuk membantu Quality Control Department. Penerimaan dan Sortasi Bahan Baku bertugas untuk membantu Factory Head dalam menangani seluruh kegiatan penerimaan dan sortasi bahan baku.

Tugas dan Wewenang :

a. Mengawasi mutu pengolahan pada masing-masing pengolahan.

b. Mengawasi dan mengatur kegiatan pemeriksaan produk, proses, dan pemeriksaan pada penimbangan.

c. Melakukan percobaan penentuan kadar karet kering pada bahan baku dan bahan jadi.

d. Mengatur jadwal penerimaan bahan baku.

e. Membuat laporan mingguan mengenai kegiatan penerimaan dan sortasi bahan baku.

f. Melaksanakan tugas-tugas lain yang diberikan Factory Head.

Asisten laboratorium mini Asisten Mini Lab, Administrasi, Sortasi dan Penerimaan Bokar mempertanggung jawabkan tugas dan wewenangnya kepada Factory Head

3. Asisten Maintenance

Asisten Maintenance adalah bertugas menangani segala kegiatan perawatan di pabrik khususnya yang berkaitan dengan mesin-mesin umum di dalam pabrik seperti mesin-mesin produksi.

Tugas dan Wewenang :

a. Mengawasi dan mengatur kegiatan karyawan-karyawan maintenance.

b. Menerima informasi tentang keadaan mesin dari asisten pengolahan.

c. Membuat laporan rutin setiap minggu mengenai keadaan mesin dan peralatan.

d. Perbaikan dan perawatan mesin-mesin produksi.

e. Melaksanakan tugas-tugas lainnya yang ditetapkan Factory Head.

Asisten Maintenance mempertanggung jawabkan tugas dan wewenangnya kepada Factory Head.

4. Asisten Traksi & Auto Technical

Bagian ini bertugas menangani kegiatan engineering yang berkaitan dengan mesin-mesin transportasi untuk keperluan pabrikasi.

Tugas dan Wewenang :

a. Mengawasi pekerjaan-pekerjaan di bengkel Traksi & Auto Technical

b. Membuat laporan rutin mingguan mengenai keadaan di bengkel Traksi &

Auto Technical

c. Mengawasi peralatan-peralatan transportasi.

d. Menjalankan tugas-tugas lain yang diberikan Factory Head.

Asisten Traksi & Auto Technical mempertanggung jawabkan tugas dan wewenangnya kepada Factory Head.

5. Asisten CR Rubber & Pre cleaning

Asisten Pengolahan CR Rubber & Pre cleaning bertugas mengawasi kegiatan pabrik khususnya di pengolahan crumb rubber I (SIR3L dan SIR3CV) dan Crumb Rubber II (SIR10, SIR10VK, SIR20, dan SIR20VK).

Tugas dan Wewenang :

a. Mengawasi pengolahan crumb rubber

b. Mengatur kegiatan yang ada di dalam pabrik crumb rubber.

c. Membuat metode kerja yang baru dalam pabrik crumb rubber untuk meningkatkan produktivitas.

d. Mengatur jadwal karyawan yang ada di pabrik crumb rubber.

e. Melaksanakan tugas-tugas lain yang diberikan Factory Head.

Asisten pengolahan CR Rubber & Pre cleaning mempertanggung jawabkan tugas dan wewenangnya kepada Factory Head.

6. Asisten Pengolahan BSR & Proper Reporting

Asisten Pengolahan BSR & Proper Reporting bertugas mengawasi kegiatan pabrik khususnya di pengolahan Block Skim Rubber.

Tugas dan Wewenang :

a. Mengawasi pengolahan Block Skim Rubber.

b. Mengatur kegiatan yang ada di dalam pabrik Block Skim Rubber.

c. Membuat metode kerja yang baru dalam pabrik Block Skim Rubber untuk meningkatkan produktivitas.

d. Mengatur jadwal karyawan yang ada di pabrik Block Skim Rubber.

e. Melaksanakan tugas-tugas lain yang diberikan Factory Head.

Asisten Pengolahan BSR & Proper Reporting mempertanggung jawabkan tugas dan wewenangnya kepada Factory Head.

7. Asisten Pengolahan Cenex/Cream Plant

Asisten Pengolahan Cenex/Cream Plant bertugas mengawasi kegiatan pabrik khususnya di pengolahan Cenex/Cream Plant

Tugas dan Wewenang :

a. Mengawasi pengolahan Cenex/Cream Plant.

b. Mengatur kegiatan yang ada di dalam pabrik Cenex/Cream Plant.

c. Membuat metode kerja yang baru dalam pabrik Cenex/Cream Plant untuk meningkatkan produktivitas.

d. Mengatur jadwal karyawan yang ada di pabrik Cenex/Cream Plant.

e. Melaksanakan tugas-tugas lain yang diberikan Factory Head.

Asisten Pengolahan Cenex/Cream Plant mempertanggung jawabkan tugas dan wewenangnya kepada Factory Head.

8. Asisten Belawan Instalasi

Belawan Instalasi bertugas membantu Factory Head dalam pendistribusian produk ke konsumen.

Tugas dan Wewenang :

a. Mengatur kegiatan yang ada di Belawan Instalasi.

b. Mengawasi karyawan-karyawan yang ada di Belawan Instalasi.

c. Membuat laporan mingguan mengenai kegiatan di Belawan Instalasi.

d. Mengawasi kegiatan pemasaran produk jadi.

e. Melaksanakan tugas-tugas lain yang diberikan Factory Head.

Asisten Belawan Instalasi mempertanggung jawabkan tugas dan wewenangnya kepada Factory Head dalam menjalankan tugasnya.

9. Asisten Administrasi dan Security

Asisten Administrasi bertugas membantu Factory Head dalam pekerjaan yang berkaitan dengan anggaran, administrasi, keuangan pada pabrik

Tugas dan Wewenang :

a. Mengerjakan segala kegiatan ketatausahaan dan perencanaan kebutuhan teknik/pabrik.

b. Membuat laporan penjualan dan pembelian setiap akhir bulan.

c. Membuat surat jalan untuk barang yang hendak di kirim atau hasil produksi yang akan dipasarkan.

d. Menangani secara profesional penyelenggaraan administrasi, pembayaran upah dan gaji karyawan serta pencatatan sesuai dengan ketentuan yang berlaku.

e. Menyelenggarakan permintaan dana, permintaan barang dan permintaan lainnya, untuk diajukan ke kantor direksi.

f. Menyusun anggaran belanja untuk masa-masa tertentu.

g. Membuat pembayaran atas pembelian-pembelian yang telah dilakukan.

h. Membuat laporan keuangan kas periode mingguan, bulanan, semesteran, dan tahunan.

i. Membayar hak-hak pegawai sesuai dengan ketentuan perusahaan berdasarkan golongan pegawai.

j. Mengawasi kegiatan security di pabrik.

Asisten Administrasi dan Security mempertanggung jawabkan tugas dan wewenangnya kepada Factory Head.

10. Mandor

Mandor merupakan bawahan asisten yang berada pada setiap pengolahan.

Tugas dan Wewenang :

a. Mengawasi operator/pekerja yang sedang bekerja agar dapat bekerja dengan efisien dan efektif.

b. Melaporkan keadaan yang terjadi pada stasiun pengolahan.

c. Melaksanakan tugas-tugas lain yang diberikan asisten pengolahan.

Mandor mempertanggung jawabkan tugas dan wewenangnya kepada asisten pada masing-masing pengolahan.

11. Krani

Krani merupakan pembantu asisten dalam menangani masalah-masalah perencanaan dan administrasi bidang masing-masing asisten.

Tugas dan Wewenang :

a. Membantu asisten dalam melakukan penjadwalan, perencanaan produksi, dan perencanaan lainnya pada bidang masing-masing.

b. Membantu asisten dalam menangani urusan administrasi pada bidang masing-masing.

c. Melaksanakan tugas-tugas lain yang diberikan asisten pengolahan.

Krani mempertanggung jawabkan tugas dan wewenangnya kepada asisten yang terdapat pada bidang masing-masing.

BAB III

TINJAUAN PUSTAKA

3.1. Sistem Kontrol1

Sistem kontrol merupakan sebuah sistem yang terdiri atas satu atau beberapa peralatan yang berfungsi untuk mengendalikan sistem lain yang berhubungan dengan suatu proses. Dalam pengontrolan suatu proses, bila proses tersebut tidak berjalan sesuai dengan yang diharapkan, maka sistem kendali dapat mengendalikan proses tersebut sehingga sistem dapat berjalan kembali sesuai dengan yang diharapkan. Sistem kendali sering digunakan di pabrik-pabrik, industri-industri maupun gedung-gedung yang memang memerlukannya.

2Pada tahun 1934, Hazen mempublikasi sistem kendali otomatik berdasarkan atas teori yang teliti, sedangkan Nyquist Black dan Bode melakukan rancangan terhadap kestabilan pada sistem telepon yang melahirkan teori umpan balik. Adanya penemuan-penemuan dalam bidang semikonduktor dan komputer elektronik, menyebabkan makin meluasnya penggunaan kontrol otomatik untuk memperoleh kinerja yang optimum pada proses-proses dalam berbagai industri.

Suatu sistem kontrol dapat dikatakan sebagai sekumpulan komponen- komponen fisik yang dirangkai untuk mengarahkan aliran energi ke mesin dan proses sedemikian rupa, sehingga diperoleh kinerja yang diinginkan. Otomatik

1Moh Afrizal Miradji. 2015. Determinats Control System Management and Corporate Performance of Manufacturing With Standar Nasionalindonesia In East Java. International Journal Of Business And Commerce

2Rafiuddin Syam. 2015. Rancang Bangun Self Balancing Scooter Sebagai Moda Transportasi.

Jurnal Fakultas Teknik Universitas Hasanuddin Makassar

berarti bergerak sendiri. Jadi sistem kendali otomatik adalah sistem kendali yang bekerja sendiri.

Sistem kendali otomatis dapat melakukan koreksi variabel-variabel kontrolnya secara otomatis, dikarenakan ada untai tertutup (closed loop) sebagai umpan balik (feedback) dari hasil keluaran menuju ke masukan setelah dikurangkan dengan nilai setpointnya. Pengaturan secara untai tertutup ini (closed loop controls), tidak memerlukan operator untuk melakukan koreksi variabel- variabel kontrolnya karena dilakukan secara otomatis dalam sistem kendali dalam sistem kontrol itu sendiri. Dengan demikian keluaran akan selalu dipertahankan berada pada kondisi stabil sesuai dengan setpoint yang ditentukan.

Elemen-elemen pengontrol proses diantaranya adalah proses sensor, aktuator, controller (pengontrol), dan plant (sesuatu yang akan dikontrol).

Elemen-elemen tersebut saling berkaitan satu dengan yang lain. Tanpa adanya sensor maka controller tidak mempunyai feedback yang akan digunakan untuk menghasilkan aksi kontrol.

Pengendalian menurut Hansen & Mowen adalah proses penetapan standar dengan menerima umpan balik berupa kinerja sesungguhnya, dan mengambil tindakan yang diperlukan jika kinerja sesungguhnya berbeda secara signifikan dengan apa yang telah direncanakan sebelumnya.

Suatu organisasi juga harus dikendalikan jalannya. Hal ini dilakukan untuk menjamin aktivitas yang dilakukan sesuai apa yang telah ditetapkan organisasi.

Suatu sistem pengendalian memiliki beberapa elemen yang memungkinkan pengendalian berjalan baik. Elemen-elemen tersebut adalah :

1. Sensor/detektor, yakni suatu alat untuk mengidentifikasi apa saja yang sedang terjadi dalam suatu proses.

2. Assesor, yakni suatu alat untuk mementukan ketepatan. Biasanya ukurannya dengan membandingkan kenyataan dan standar yang telah ditetapkan.

3. Efektor, yakni alat yang digunakan untuk mengubah sesuatu yang diperoleh dari assesor

4. Jaringan komunikasi, yakni alat yang mengirim informasi antara detektor dan assesor dan antara assesor dan efektor.

Dengan demikian pengendalian adalah suatu proses untuk mengarahkan organisasi mencapai tujuan yang telah ditetapkan.

3.1.1. Ruang Lingkup Sistem Kontrol

Pemakaian sistem kontrol banyak ditemui dalam kehidupan sehari-hari, baik dalam pemakaian langsung maupun tidak langsung. Pemakaian dari sistem kontrol dapat dikelompokkan sebagai berikut:

1. Sistem Kontrol Proses: seperti temperatur, aliran, tinggi permukaan cairan, viskositas, dan lain-lain. Misalnya pada industri kimia, makanan, tekstil, pengilangan, dan lain-lain.

2. Sistem Kontrol Energi: seperti pada pengendalian pembangkit tenaga listrik dan pendistribusian tenaga.

3. Sistem Kontrol Numerik: seperti pengontrolan operasi yang membutuhkan ketelitian tinggi dalam proses yang berulang-ulang. Misalnya pada proses pengeboran, pembuatan lubang, pengelasan dan kerja-kerja otomotif.

4. Sistem Kontrol Transportasi: seperti elevator, escalator, pesawat terbang, kereta api, conveyor, dan lain-lain.

5. Sistem Kontrol Servomekanis: sistem yang berhubungan dengan posisi, kecepatan dan pergerakan.

6. Bidang non teknis: seperti sistem ekonomi, sistem sosial dan sistem biologi.

Dalam aplikasinya, suatu sistem kontrol memiliki tujuan/sasaran tertentu.

Sasaran sistem kontrol adalah untuk mengatur keluaran (output) dalam suatu sikap / kondisi / keadaan yang telah ditetapkan oleh masukan (input) melalui elemen sistem kontrol. Gambar 3.1 memperlihatkan suatu diagram umum suatu sistem kontrol.

Gambar 3.1. Diagram Umum Sistem Kontrol

3.1.2. Sistem Pengendalian Proses

Secara umum sistem pengendalian adalah susunan komponen-komponen fisik yang dirakit sedemikian rupa sehingga mampu mengatur sistemnya sendiri atau sistem diluarnya. Sistem kontrol adalah proses pengaturan atau pengendalian

terhadap satu atau beberapa besaran (variabel, parameter) sehingga berada pada suatu harga atau range tertentu. Istilah lain sistem kontrol atau teknik kendali adalah teknik pengaturan, sistem pengendalian, atau sistem pengontrolan (Pakpahan,1988).

Sistem pengendalian atau teknik pengaturan juga dapat didefinisikan suatu usaha atau perlakuan terhadap suatu sistem dengan masukan tertentu guna mendapatkan keluaran sesuai yang diinginkan. Dalam buku berjudul ”Modern Control Systems”, bahwa sistem pengaturan merupakan hubungan timbal balik antara komponen-komponen yang membentuk suatu konfigurasi sistem yang memberikan suatu hasil yang dikehendaki berupa respon (Dorf, 1983).

Contoh sistem pengaturan yang paling mendasar adalah kendali on-off saklar listrik. Aktivitas menghidupkan dan mematikan saklar menyebabkan adanya situasi saklar hidup atau mati. Masukan on atau off mengakibatkan terjadinya proses pada suatu pengendalian saklar listrik sehingga sistem bekerja sesuai dengan kondisi yang diinginkan, yaitu listrik menyala atau mati. Keadaan on-off (hidup atau mati) merupakan masukan, sedangkan mengalir dan tidak mengalirnya listrik merupakan keluaran. Suatu keadaan dimana listrik sudah dihidupkan namun tidak menyala, berarti ada yang salah pada sistem tersebut.

Proses yang dicontohkan itu mengilustrasikan sistem kendali yang terjadi secara manual.

Secara umum ada empat aspek yang berkaitan dengan sistem pengendalian yaitu masukan, keluaran, sistem dan proses. Masukan (input) adalah rangsangan dari luar yang diterapkan ke sebuah sistem kendali untuk memperoleh tanggapan

tertentu dari sistem pengaturan. Keluaran (output) adalah tanggapan sebenarnya yang didapatkan dari suatu sistem kendali. Tanggapan ini bisa sama dengan masukan atau mungkin juga tidak sama dengan tanggapan pada masukannya.

Untuk menggambarkan sistem pengendalian, kita bisa ilustrasikan dengan sebuah perangkat yang sering dikenal dalam kehidupan sehari-hari yaitu ”sekering”.

Sekering merupakan alat yang dipergunakan untuk memutus arus listrik dan biasanya dipasang pada instalasi listrik PLN atau perangkat elektronik. Sekering akan putus apabila diberi beban arus listrik yang berlebihan, dan akibatnya lampu akan padam. Fenomena ini menunjukkan bahwa sebenarnya terjadi pengukuran terhadap aliran listrik, membandingkan terhadap kapasitas maksimal, dan selanjutnya melakukan langkah koreksi dengan cara memutus arus. Proses yang dicontohkan itu menggambarkan sistem kendali yang terjadi secara otomatis.

Menurut Distefano dkk (1992), ada tiga jenis sistem pengaturan dasar yakni:

1. Pengendalian alamiah contohnya pengendalian suhu tubuh manusia, mekanisme buka-tutup pada jantung, sistem peredaran darah, sistem syaraf, sistem kendali pankreas dan kadar gula dalam darah, sistem pengaturan adrenalin,dan sistem kendali lainnya yang ada pada makhluk hidup.

2. Pengendalian buatan contohnya yaitu mekanisme on-off pada saklar listrik, mekanisme buka-tutup pada keran air, sistem kontrol untuk menghidupkan dan mematikan televisi/radio/tape, kendali pada mainan anak-anak, pengaturan pada kendali suhu ruangan ber-AC, serta kendali perangkat elektronik seperti pada kulkas, freezer dan mesin cuci.

3. Sistem Kendali yang komponennya buatan dan alamiah contohnya adalah pengendalian ketika orang mengendarai sepeda, motor atau mobil.

Pengendara senantiasa mempergunakan matanya sebagai komponen alamiah untuk mengamati keadaan, disamping itu pengendara juga mengatur kecepatan berkendara dengan mengatur putaran mesinnya yang merupakan komponen buatan.

Sistem pengendalian proses adalah gabungan kerja dari alat-alat pengendalian otomatis. Semua peralatan yang membentuk sistem pengendalian disebut instrumentasi pengendalian proses. Contoh sederhana instrumentasi pengendalian proses adalah saklar temperatur yang bekerja secara otomatis mengendalikan suhu setrika. Instrumentasi pengendalinya disebut temperature switch, saklar akan memutuskan arus listrik ke elemen pemanas apabila suhu setrika ada di atas titik yang dikehendaki. Sebaliknya saklar akan mengalirkan arus listrik ke elemen pemanas apabila suhu setrika ada di bawah titik yang dikehendaki. Pengendalian jenis ini adalah kendali ON-OFF. Tujuan utama dari suatu sistem pengendalian adalah untuk mendapatkan kerja yang optimal pada suatu sistem yang dirancang.

3.2. Human Error3

Menurut Dhillon, human error didefenisikan sebagai kegagalan untuk menyelesaikan sebuah tugas atau pekerjaan yang spesifik (atau melakukan

3Dhillon, Balbir S. 1987. Human Reliability: With Human Factors. Exeter, UK : Pergamon Press.

Hlm. 44-48.

tindakan yang tidak diizinkan) yang dapat menimbulkan gangguan terhadap jadwal operasi atau mengakibatkan kerusakan benda dan peralatan.

Menurut Meister, human error dapat diklasifikasikan ke dalam beberapa kategori, yaitu :

1. Error pada proses operasi

Error yang terjadi pada proses ini berhubungan dengan batas waktu pekerjaan yang harus diselesaikan operator. Hampir semua error yang terjadi disebabkan oleh batas waktu yang tidak bisa dipenuhi dalam proses operasi. Adapun situasi yang menyebabkan terjadinya error pada proses operasi, yaitu :

a. Kurangnya prosedur yang jelas.

b. Kompleksitas pekerjaan dan kondisi yang berlebihan.

c. Buruknya proses seleksi dan pelatihan terhadap operator.

d. Kecerobohan dan kurangnya minat operator terhadap pekerjaan.

e. Kondisi lingkungan kerja yang buruk.

f. Prosedur operator yang dibuat belum benar.

2. Error pada proses perakitan

Error jenis ini disebabkan oleh manuasi dan terjadi pada proses perakitan produk. Adanya error tersebut terjadi sebagai hasil dari kurangnya keahlian yang dimiliki oleh operator. Beberapa contoh dari proses perakitan adalah : a. Pemasangan komponen yang tidak tepat.

b. Menghilangkan sebuah komponen.

c. Hasil rakitan yang tidak sesuai dengan blueprint (standar) dari perusahaan.

d. Penyolderan yang tidak tepat.

e. Kabel yang dipasang pada komponen terbalik.

Selain itu, Dhillon (1987) juga menjelaskan bahwa menurut penelitian Meister lainnya di tahun 1976 ditemukan banyak faktor yang dapat menyebabkan terjadinya error di bagian produksi. Beberapa diantaranya adalah :

a. Pencahayaan yang kurang baik.

b. Tingkat kebisingan yang berlebihan.

c. Rancangan fasilitas kerja yang buruk.

d. Komunikasi dan informasi buruk dan temperatur yang berlebihan.

e. Pelatihan dan pengawasan yang kurang memadai.

f. Standard Operating Procedure (SOP) yang buruk.

3. Error pada proses perancangan

Error jenis ini disebabkan oleh hasil rancangan yang kurang sesuai dengan sistem kerja. Hal ini merupakan kegagalan untuk mengimplementasikan kebutuhan manusia dalam rancangan, kurang tepatnya fungsi yang dirancang dan kegagalan untuk memperhitungkan efektivitas interaksi antara manusia dan mesin. Beberapa faktor yang menjadi penyebab terjadinya error pada proses perancangan adalah terburu-burunya dalam melakukan perancangan, kesalahan menginterpretasikan solusi dengan teliti dalam perancangan.

4. Error pada proses inspeksi

Tujuan dari kegiatan inspeksi adalah menemukan adanya kecacatan atau kesalahan. Namun, pada kegiatan inspeksi juga dapat terjadi error karena inspeksi yang dilakukan belum 100% akurat.

5. Error pada proses instalasi

Error jenis ini terjadi pada proses instalasi peralatan dan tergolong ke dalam error jangka pendek. Salah satu penyebab utama terjadinya error selama proses instalasi adalah kegagalan operator untuk melakukan instalasi peralatan sesuai dengan instruksi atau blueprint yang telah diberikan.

6. Error pada proses perawatan

Error yang terjadi pada proses perawatan disebabkan tidak tepatnya tindakan perbaikan ataupun perawatan yang dilakukan oleh operator. Beberapa contohnya adalah tidak melakukan kalibrasi peralatan, pelumasan pada bagian- bagian yang tidak seharusnya dan lain-lain.

4Sebab-sebab human error dapat dibagi menjadi : 1. Sebab-Sebab Primer

Sebab-sebab primer merupakan sebab-sebab human error pada level individu.

Untuk menghindari kesalahan pada level ini, ahli teknologi cenderung menganjurkan pengukuran yang berhubungan ke individu, misalnya meningkatkan pelatihan, pendidikan, dan pemilihan personil.

2. Sebab-Sebab Manajerial

Penekanan peran dari pelaku individual dalam kesalahan merupakan suatu hal yang tidak tepat. Kesalahan merupakan sesuatu yang tidak dapat dihindarkan, pelatihan dan pendidikan mempunyai efek yang terbatas dan penipuan atau kelalaian akan selalu terjadi, tidak ada satupun penekanan penggunaan

4Lucky Andoyo W, dkk.2015. Analisis Human Error terhadap Kecelakaan Kapal pada Sistem Kelistrikan berbasis Data di Kapal. Jurnal Fakultas Teknik, Institut Teknologi Sepuluh Nopember

teknologi yang benar akan mencegah terjadinya kesalahan. Fakta ini telah diakui telah diakui secara luas pada literatur kesalahan dalam industri yang beresiko tinggi.

3. Sebab-Sebab Global

Kesalahan yang berada di luar kontrol manajemen, meliputi tekanan keuangan, tekanan waktu, tekanan sosial dan budaya organisasi.

5Human error adalah sebuah konsep yang luas; James Alasan telah mendefenisikan human error sebagai "semua keadaaan di mana urutan yang direncanakan dari aktivitas mental atau fisik gagal untuk mencapai hasil yang diinginkan". (Alasan, 1990, hal. 9). Tindakan tidak aman adalah pemeriksaan sebagai hasilnya, bukan sebagai penyebab kesalahan (Alasan, 2000). Selanjutnya, tindakan yang mengarah ke error yang didukung oleh kondisi yang berbeda dari kondisi individu (kondisi aktif) seperti kelelahan dan gangguan dalam penilaian rasional. Selanjutnya, kondisi lain melampaui kondisi individu dengan kondisi yang sistematis, yaitu error yang dalam proses operasional. (Alasan, 2000;

Vincent, Taylor-Adams, & Stanhope, 1998). Kondisi sistemik dapat diklasifikasikan ke dalam kondisi lingkungan kerja (Dean et al, 2002; Reason, 1995; Reason, 2000) kondisi kerja tim, dan kondisi tugas yang terkait.

6Secara umum, human error terjadi karena kesalahan aktif dan kesalahan laten. Kesalahan aktif disebabkan oleh sistem yang ada dan kesalahan laten

5 Amr Zyoud dan Nor Azimah Chew Abdullah. 2016. Human Error in Medication Administration Process. Rome-Italy : Mediterranean Journal of Social Sciences

6Ming-Chuan Chiu.2016. Latent Human Error Analysis and Efficient Improvement Strategies By Fuzzy TOPSIS in Aviation Maintenance Tasks. Jurnal Industrial Engineering and Engineering Management Taiwan