BAB III

METODE PENELITIAN

3.1. Lokasi Penelitian

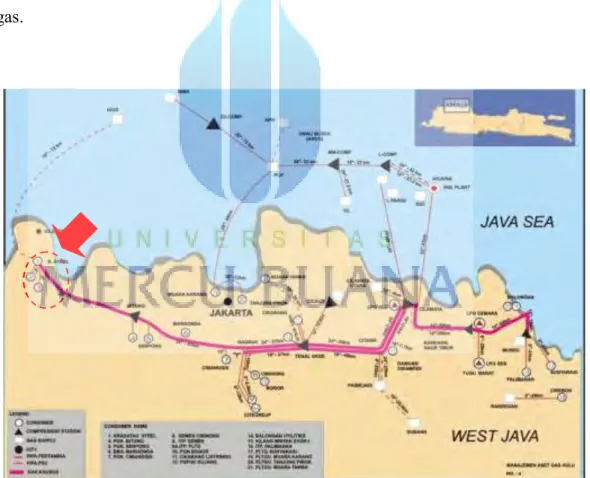

Penelitian ini dilakukan pada gas orifice metercustody titik serah terima antara PT. Pertamina Gas dengan PT. Krakatau Steel yang terletak di Stasiun Metering Cilegon Milik PT. Pertamina Gas yang telah tersertifikasi oleh Direktorat Metrologi dan Dirjen Migas.

3.2. Alur Penelitian

Berikut adalah diagram alur penelitian perancangan optimalisasi gas orifice meter

pada meter custody PT. Krakatau Steel menggunakan metode dual differential pressure transmitter. MULAI OBSERVASI PENDAHULUAN KAJIAN PUSTAKA PENGUMPULAN DAN PENGOLAHAN DATA

ANALISA DATA GAS METER ORIFICE SERTA PERENCANAAN DAN IMPLEMENTASI PEMECAHAN PERMASALAHAN SELESAI IDENTIFIKASI MASALAH SIMPULAN DAN SARAN

Dimulai dengan observasi pendahuluan terhadap permasalahan yang dihadapi, lalu dilakukan kajian pustakan untuk memperoleh data penunjang dan memperdalam dasar teori, dilakukan indentifikasi penyebab permasalahan, lalu dilajutkan dengan penelitian sehingga dapat dilakukan pengumpulan dan pengolahan data untuk analisa parameter yang diperlukan pada saat optimalisasi, dilakukan perencanaan dan perancangan oprtimalisasi menggunakan data hasil analisa, selanjutnya dilakukan pengujian dan kalibrasi terhadap sistem sesudah dilakukan optimalisasi sehingga dapat diambil kesimpulan dari hasil optimalisasi yang telah dilakukan.

3.3. Jenis Penelitian

Penelitian ini dilakukan untuk mengetahui penyebab keterbatasan ukur dari gas orifice meter pada custody meter titik serah terima antara PT. Pertamina Gas dengan PT. Krakatau Steel yang terletak di metering gas Cilegon pada laju aliran gas rendah.

Beberapa hal yang yang harus diperhatikan dalam mengevaluasi penyebab terjadinya keterbatasan ukur dari gas orifice meter pada:

a) Tujuan dilakukannya analisis, apakah untuk operasional, evaluasi atau perencanaan. Karena hal tersebut dapat mempengaruhi tingkat kedalaman dari suatu analisa.

b) Kelengkapan data yang diperlukan.

c) Persyaratan ketepatan analisis yang dilakukan sangat ditentukan dengan ketepatan data yang tersedia, sedangkan ketepatan data tergantung pada kualitas peralatan yang digunakan dan kemampuan surveyor/teknisi dalam pengambilan data menggunakan peralatan tersebut.

d) Ketepatan permodelan penyederhanaan masalah. e) Ketersediaan sumber daya.

f) Persyaratan proses data.

g) Kemampuan dari pihak yang melakukan analisis

3.4. Pengamatan Pendahuluan

Pada tahapan pengamatan pendahuluan meliputi kegiatan-kegiatan berikut ini : 1) Survey spesifikasi peralatan yang terpasang pada gas orifice meter custody

transfer antara PT. Pertamina Gas dengan PT. Krakatau Steel.

2) Mengadakan pengamatan pendahuluan untuk mengidentifikasi masalah yang terjadi sehingga mempermudah tahapan proses selanjutnya.

3) Studi pustaka terhadap materi untuk menentukan garis besar penelitian.

4) Menentukan kebutuhan data.

3.5. Metode Pengumpulan Data

Tahapan pengumpulan data diperlukan sebagai langkah awal untuk menganalisa kondisi lokasi studi serta mengidentifikasi kebutuhan data-data yang diperlukan dalam mencari solusi dari permasalahan yang timbul. Tujuan utama dari tahap ini adalah untuk merumuskan dan mengidentifikasi jenis dan tipe data yang diperlukan dalam melakukan analisis proteksi katodik terpasang.

Tujuan dari tahapan ini adalah untuk mendapatkan seluruh data yang akan digunakan untuk analisis terhadap keterbatasan ukur antara gas orifice meter custody

transfer antara PT. PTG dengan PT. KS. Metode pengumpulan data yang digunakan adalah sebagai berikut :

1) Metode Literatur

Metode literatur yaitu metode untuk mendapatkan data dengan cara mengidentifikasi serta mengolah data tertulis dan metode pekerjaan yang digunakan sebagai input dalam pembahasan materi.

2) Metode Survey dan Observasi

Metode survey dan observasi yaitu suatu metode yang digunakan untuk mendapatkan data dengan cara melakukan survey langsung ke lokasi (uji pengamatan system). Hal ini bertujuan untuk mendapatkan data aktual pada system meter gas orifice.

Berdasarkan sumbernya data dapat dibedakan sebagai berikut :

1) Data Primer adalah data yang diperoleh secara langsung dengan melakukan pengukuran dan pengamatan dilapangan.

2) Data Sekunder adalah data penunjang untuk menganalisa permasalahan.

3.6. Uji Pengamatan dan Kalibrasi Gas Orifice Meter

Pengukuran pengamatan dilakuan dengan cara membandingkan penunjukan alat ukur (flowcom) dengan input yang sebenarnya mengunakan formula AGA3 untuk mengetahui toleransi (selisih error) alat ukur tersebut adapun metode yang umum digunakan untuk pengamatan rutin adalah metode Dinamis (pada saat ada pengukuran aliran gas pada gas orifice meter), sedangkan pada saat kalibrasi tahunan umumnya juga

dilaksanakan pengamatan statis (menggunakan alat simulator pembanding excel yang telah distandarkan)

Kalibrasi bertujuan untuk menentukan kebenaran konvensional dari penunjukan alat ukur yang sah dan distandarkan kembali menurut nilai standarnya (yang sebenarnya). Kalibrasi dilakukan dengan cara membandingkan penunjukan alat ukur terhadap standar ukur yang sah melalui nasional atau internasional. Standar ukur menggunakan peralatan uji yang sangat akurat dan bersertifikasi (1 tahun sekali) yang digunakan untuk kalibrasi instrumentasi.

Toleransi atau maksimum error yang diperbolehkan, menurut Direktorat Metrologi dan Dirjen Migas dalam proses kalibrasi adalah maksimal 1 %. Bila suatu alat ukur termasuk katagori legal maka periodanya di tentukan oleh Direktorat Metrologi dan Dirjen Migas dilaksanakan 1 Tahun sekali dan dilakukan segel sebagai pengaman.

3.6.1. Prosedur Uji Pengamatan Dinamis

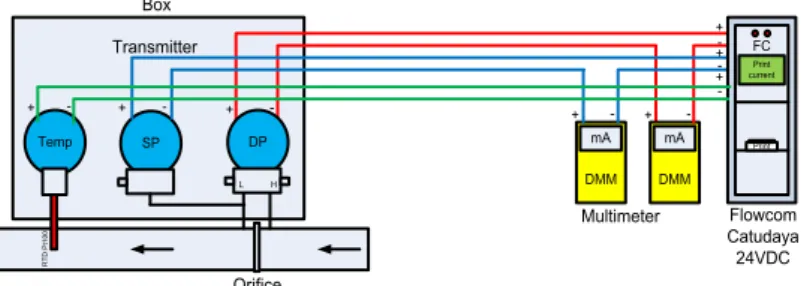

Pengamatan dinamis diperlukan untuk menguji sistem gas orifice meter pada saat ada laju aliran gas dinamis (onstream), dari pengamatan dinamis ini dapat diketahui nilai error flowcom yang didapat antara perbandingan keluaran transmitter dengan hasil pembacaan dan perhitungan flowcom. Diagram instalasi pelaksanaan pengamatan dinamis dapat dilihat pada gambar 3.3

DMM mA Transmitter Multimeter Flowcom Catudaya 24VDC + -+ -DP Temp DMM mA + -SP + - + -+ -RTD Pt100 L H + -+ -Orifice Box Print current Print FC

Gambar 3.3 Diagram Pelaksanaan Pengamatan Dinamis

1) Dilakukan pada waktu gas mengalir di dalam pipa.

2) Adanya petugas instansi yang terkait, Shipper/Offtaker, Pemilik alat ukur untuk menyaksikan dan menanda tangani hasil pelaksanaan pengamatan. 3) Set manual Control Valve untuk menjaga kelancaran penyaluran gas ke

Offtaker (jika menggunakan Control Valve). 4) Flowcom diposisikan pada print menu.

5) print Parameter, kemudian periksa apakah ada perubahan atau tidak. 6) 2 set Digital Multimeter dipasang secara seri pada terminal block di

Flowcomp untuk mengukur nilai output current mA Transmitter (P, DP). 7) Data sample diambil5x pada output current mA Transmitter (P, DP, T)

pada Multimeter dan sekaligus print current Q Flowcomp 5x sample print secara bersamaan.

8) Output current mA Transmitter (P, DP) dikonversi menjadi nilai dalam satuan PSI, InH2O, Deg F dengan rumus :

mA - 4

16 X Range max PSI =…….. PSI

(3.1)

10) print current Q Flowcomp dibandingkan terhadap hasil hitungan formula

AGA 3 dengan rumus:

Q Flowcom – Q Aga3

Q Aga3 X 100 =…………..% (3.2)

11) Diketahuilah hasil toleransi (selisih error) yang diizinkan max 1 %.

12) Laporan Hasil Pengamatan Dinamis dibuat dalam Form Pengamatan

Dinamis dan ditanda tangani oleh petugas yang terkait.

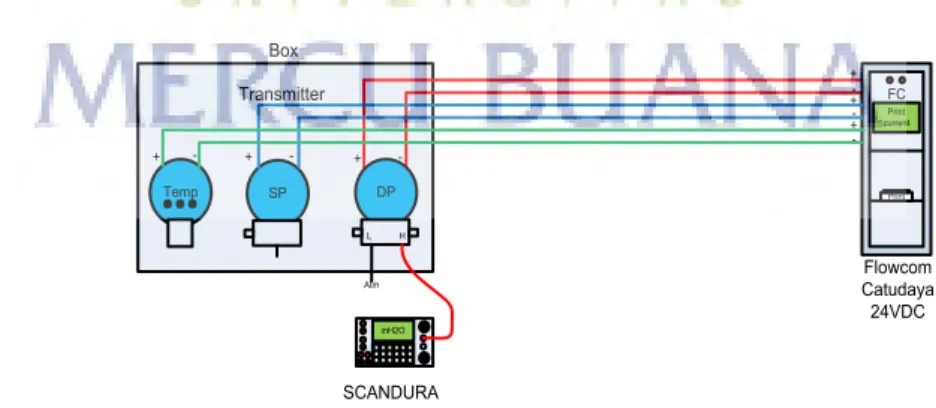

3.6.2. Prosedur Uji Pengamatan Statis

Pengamatan statis diperlukan untuk menguji sistem gas orifice meter pada saat tidak ada laju aliran gas (offstream), dari pengamatan statis ini dapat diketahui nilai

error flowcom yang didapat antara perbandingan input dari alat standart pembanding

(multifunction calibrator) dengan hasil pembacaan dan perhitungan flowcom. Diagram instalasi pelaksanaan pengamatan statis dapat dilihat pada gambar 3.4.

Transmitter Flowcom Catudaya 24VDC + -Print current DP Temp SP + - + -+ -L H + -+ -Print Box SCANDURA inH2O Atm FC

Gambar 3.4 Diagram Pengamatan Statis 1) Dilakukan pada waktu transmitter pada posisi offline.

2) Adanya petugas instansi yang terkait, Shipper/Offtaker, Pemilik alat ukur untuk menyaksikan dan menanda tangani hasil pelaksanaan pengamatan.

3) Set manual Control Valve untuk menjaga kelancaran penyaluran gas ke konsumen (jika menggunakan Control Valve).

4) Flowcomp diposisikan pada print menu.

5) print Parameter, kemudian periksa apakah ada perubahan atau tidak.

6) Alat kalibrasi dipasang pada Differential Pressure Transmitter untuk diinput statis.

7) Static Pressure Transmitter dan Temperature Transmitter diinput constant sesuai kondisi operasi pada pipa penyalur.

8) Tabel konversi simulasi dari 0% - 100% menjadi InH2O dengan rumus :

%

100 X Range max InH2O =…………..InH2O (3.3)

9) DP Transmitter disimulasi input bertahap 0%, 25%, 50%, 75%, 100% dari range

DP dan sekaligus diprint current pada Flowcomp secara bersamaan sesuai tahapan % DP tersebut.

10) Input statis alat kalibrasi pada Differential Pressure Transmitter dihitung

menggunakan formula AGA 3 mulai dari DP 0%, 25%, 50%, 75%, 100% .

11) Hasil print out Flowcomp dilakukan perbandingan dengan hasil formula AGA 3 dengan rumus 3.2. Maka diketahuilah hasil toleransi (selisih error) system

flowcomp, yang diizinkan ±1 %.

12) Laporan hasil pengamatan statis dibuat dalam form pengamatan statis dan ditanda tangani oleh petugas yang terkait.

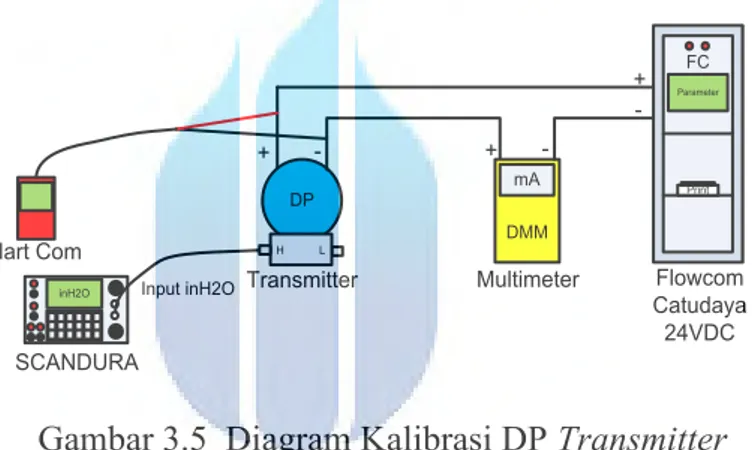

3.6.3. Prosedur Kalibrasi Differential Pressure Transmitter

Kalibrasi differential pressure transmitter umumnya dilakukan pada saat kalibrasi dan sertifikasi rutin tahunan, ini dilakukan untuk melakukan penjustiran ulang pada titik zero dan span (minimal dan maksimal) pada transmitter dengan peralatan pembanding yang telah tersertifikat agar titik minimal dan maksimal pada differential pressure transmitter standart kembali. Diagram instalasi pelaksanaan kalibrasi differential pressure transmitter dapat dilihat pada gambar 3.5

inH2O

DP

DMM mA

Transmitter Multimeter Flowcom

Catudaya 24VDC + -+ -+ -Hart Com Parameter Print FC SCANDURA H L Input inH2O

Gambar 3.5 Diagram Kalibrasi DP Transmitter

1) Peralatan kalibrasi yang dibutuhkan antara lain Hart Communicator, Digital Multimeter, Multifunction calibrator (SCANDURA) atau Pneumatic Hand Pump

dan aksesoris.

2) Digital Multimeter pada disetting pada posisi current mA DC dan pasang secara seri ke Transmitter untuk mengukur nilai output current mA Transmitter.

3) DP Transmitter dihubungkan dengan catu daya 24 VDC.

4) Multifunction calibrator (SCANDURA) atau Pneumatic Hand Pump ke

Transmitter dipasang dan disetting dalam range inH2O. Input pressure pada posisi

5) Tabel konversi simulasi dari 0%, 25%, 50%, 75%, 100% menjadi inH2O dengan rumus 3.3 :

25

100 X 200 inH2O = 50 inH2O Contoh:

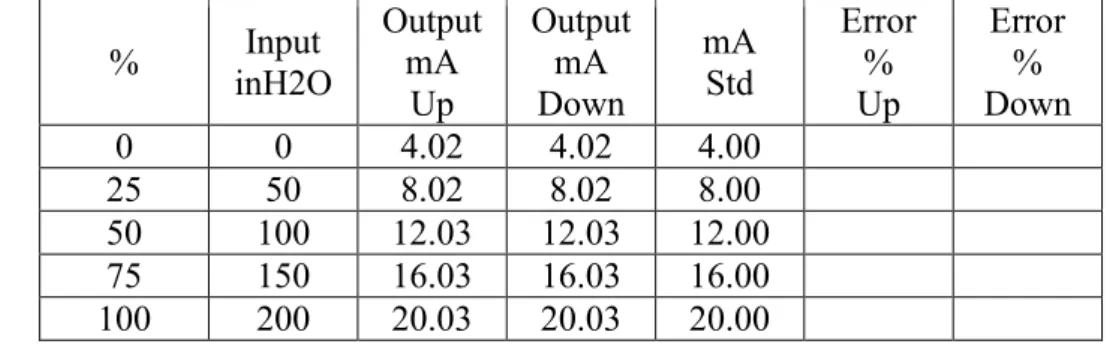

Tabel 3.1 Form uji Differential Pressure Transmitter

% inH2O Input Output mA Up Output mA Down mA Std Error % Up Error % Down 0 0 4.00 25 50 8.00 50 100 12.00 75 150 16.00 100 200 20.00

6) Dilakukan simulasi input min – max menggunakan Multifunction calibrator

(SCANDURA) Up (0%-100%) dan Down (100%-0%).

7) Dilakukan pengambilan data output Transmitter 4-20 mA Up (0%-100%) dan

Down (100%-0%) menggunakan Multimeter dengan konversi sebagai berikut. Tabel 3.2 Contoh Uji differential pressure sesudah input nilai arus

% inH2O Input Output mA Up Output mA Down mA Std Error % Up Error % Down 0 0 4.02 4.02 4.00 25 50 8.02 8.02 8.00 50 100 12.03 12.03 12.00 75 150 16.03 16.03 16.00 100 200 20.03 20.03 20.00

8) Dilakukan perhitungan toleransi error output current mA Transmitter mulai dari tahapan Up – Down dengan rumus :

mA Output – mA sebenarnya

16 X 100 =…………..% Fs (3.4)

4.02 - 4.00

16 X 100 = 0.125 % Fs

Contoh:

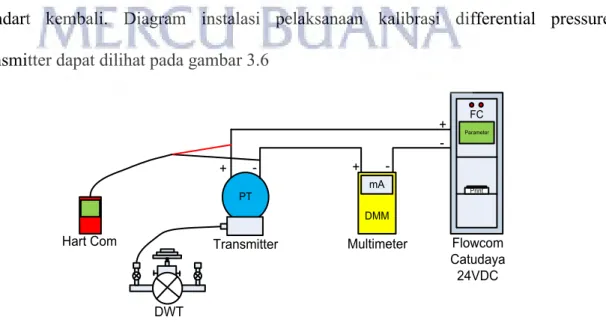

Tabel 3.3 Contoh hasil uji differential pressure transmitter sebelum kalibrasi % inH2O Input Output mA

Up Output mA Down mA Std Error % Up Error % Down 0 0 4.02 4.02 4.00 0.125 0.125 25 50 8.02 8.02 8.00 0.125 0.125 50 100 12.03 12.03 12.00 0.187 0.187 75 150 16.03 16.03 16.00 0.187 0.187 100 200 20.03 20.03 20.00 0.187 0.187

Maka diketahuilah hasil toleransi (selisih error) pada transmitter yang di izinkan ±0,25 %.

9) Jika terjadi error melebihi standar yang diijinkan, pasang Hart Communicator

secara paralel pada Transmitter. Lakukan adjusment Zero dan Span. Kemudian ulangi tahapan kalibrasi nomor 6, 7 dan 8. Sampai hasil Output mA menunjukan akurasi error terendah / dibawah ±0,25 %

Tabel 3.4 Contoh hasil uji differential pressure transmitter sesudah kalibrasi % inH2O Input Output mA

Up Output mA Down mA Std Error % Up Error % Down 0 0 4.00 4.00 4.00 0 0 25 50 8.00 8.00 8.00 0 0 50 100 12.00 12.00 12.00 0 0 75 150 16.00 16.00 16.00 0 0 100 200 20.00 20.00 20.00 0 0

11) Manifold Valve dibuka perlahan-lahan dan tutup by pass Manifold Valve.

12) Dilakukan pengujian kebocoran gas pada instalasi tubing dan pastikan tidak ada kebocoran gas.

13) Dilakukan pemeriksaan kabel transmitter, pastikan tidak ada yang kendor.

14) Laporan hasil kalibrasi dibuat pada form kalibrasi transmitter dan ditanda tangani oleh petugas terkait.

15) Pemasangan segel oleh petugas Dimet

16) Transmitter siap dioperasikan.

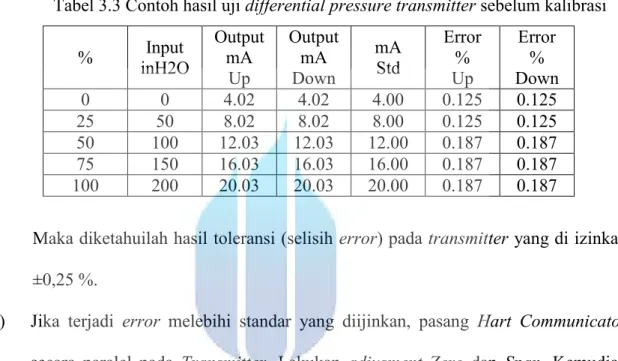

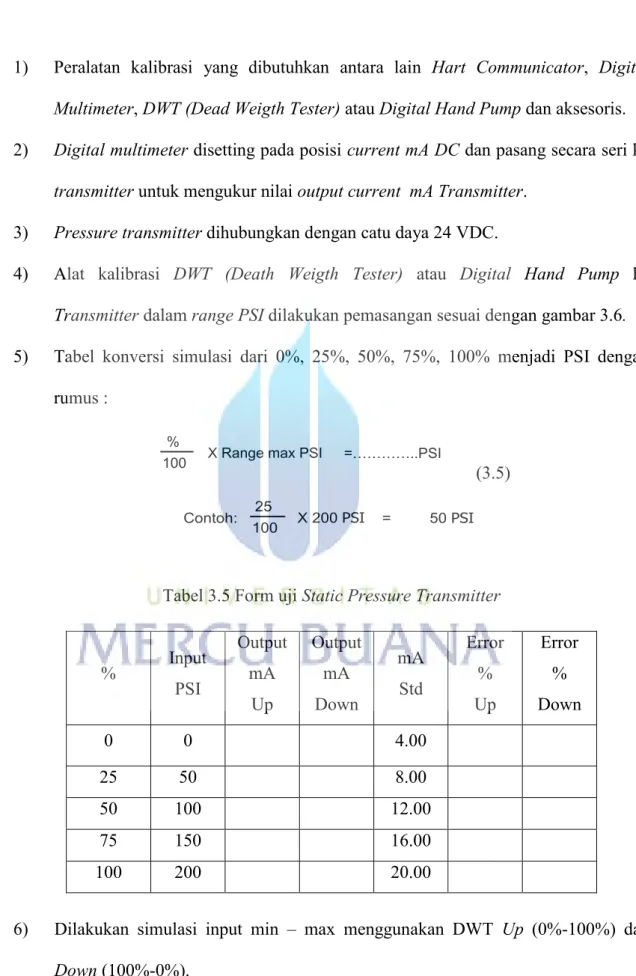

3.6.4. Prosedur Kalibrasi StaticPressure Transmitter

Kalibrasi static pressure transmitter umumnya dilakukan pada saat kalibrasi dan sertifikasi rutin tahunan, ini dilakukan untuk melakukan penjustiran ulang pada titik

zero dan span (minimal dan maksimal) pada transmitter dengan peralatan pembanding yang telah tersertifikat agar titik minimal dan maksimal pada static pressure transmitter

standart kembali. Diagram instalasi pelaksanaan kalibrasi differential pressure transmitter dapat dilihat pada gambar 3.6

PT

DMM mA

Transmitter Multimeter Flowcom Catudaya 24VDC + -+ -+ -DWT Hart Com Parameter Print FC

1) Peralatan kalibrasi yang dibutuhkan antara lain Hart Communicator, Digital Multimeter, DWT (Dead Weigth Tester) atau Digital Hand Pump dan aksesoris. 2) Digital multimeter disetting pada posisi current mA DC dan pasang secara seri ke

transmitter untuk mengukur nilai output current mA Transmitter. 3) Pressure transmitter dihubungkan dengan catu daya 24 VDC.

4) Alat kalibrasi DWT (Death Weigth Tester) atau Digital Hand Pump ke

Transmitter dalam range PSI dilakukan pemasangan sesuai dengan gambar 3.6.

5) Tabel konversi simulasi dari 0%, 25%, 50%, 75%, 100% menjadi PSI dengan rumus :

%

100 X Range max PSI =…………..PSI (3.5) 25

100 X 200 PSI = 50 PSI Contoh:

Tabel 3.5 Form uji Static Pressure Transmitter

% Input PSI Output mA Up Output mA Down mA Std Error % Up Error % Down 0 0 4.00 25 50 8.00 50 100 12.00 75 150 16.00 100 200 20.00

6) Dilakukan simulasi input min – max menggunakan DWT Up (0%-100%) dan

7) Dilakukan pengambilan data output Transmitter 4-20 mA, Up (0%-100%) dan

Down (100%-0%) menggunakan digital multimeter dengan konversi sebagai berikut.

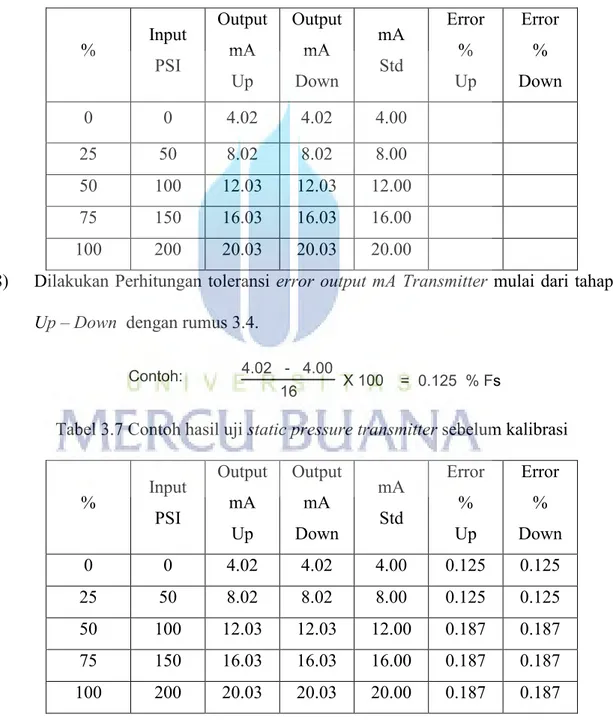

Tabel 3.6 Contoh uji static pressure transmitter sesudah input nilai arus

% Input PSI Output mA Up Output mA Down mA Std Error % Up Error % Down 0 0 4.02 4.02 4.00 25 50 8.02 8.02 8.00 50 100 12.03 12.03 12.00 75 150 16.03 16.03 16.00 100 200 20.03 20.03 20.00

8) Dilakukan Perhitungan toleransi error output mA Transmitter mulai dari tahapan

Up – Down dengan rumus 3.4.

4.02 - 4.00

16 X 100 = 0.125 % Fs

Contoh:

Tabel 3.7 Contoh hasil uji static pressure transmitter sebelum kalibrasi

% Input PSI Output mA Up Output mA Down mA Std Error % Up Error % Down 0 0 4.02 4.02 4.00 0.125 0.125 25 50 8.02 8.02 8.00 0.125 0.125 50 100 12.03 12.03 12.00 0.187 0.187 75 150 16.03 16.03 16.00 0.187 0.187 100 200 20.03 20.03 20.00 0.187 0.187

Maka diketahuilah hasil toleransi (selisih error) pada transmitter yang di izinkan ±0,25 %.

9) Jika terjadi error melebihi standar yang diijinkan, pasang Hart Communicator

secara paralel pada Transmitter. Lakukan adjusment Zero dan Span. Kemudian ulangi tahapan kalibrasi nomor 6, 7 dan 8. Sampai hasil output current mA

menunjukan akurasi error terendah / dibawah ±0,25 %.

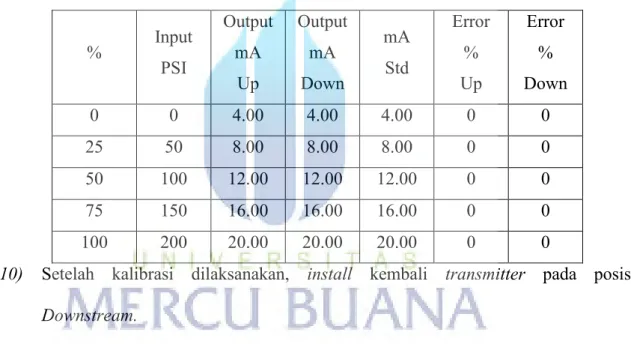

Tabel 3.8 Contoh hasil uji static pressure transmitter sesudah kalibrasi

% Input PSI Output mA Up Output mA Down mA Std Error % Up Error % Down 0 0 4.00 4.00 4.00 0 0 25 50 8.00 8.00 8.00 0 0 50 100 12.00 12.00 12.00 0 0 75 150 16.00 16.00 16.00 0 0 100 200 20.00 20.00 20.00 0 0

10) Setelah kalibrasi dilaksanakan, install kembali transmitter pada posisi

Downstream.

11) Manifold Valve dibuka perlahan-lahan dan tutup by pass Manifold Valve.

12) Dilakukan Pengujian kebocoran gas pada instalasi tubing dan pastikan tidak ada kebocoran gas.

13) Dilakukan pemeriksaan kabel transmitter, dan dipastikan tidak ada yang kendor. 14) Laporan hasil kalibrasi dibuat pada form kalibrasi transmitter dan ditanda tangani

oleh petugas terkait.

16) Transmitter siap dioperasikan.

3.6.5. Prosedur Kalibrasi Temperature Transmitter

Kalibrasi temperature transmitter umumnya dilakukan pada saat kalibrasi dan sertifikasi rutin tahunan, ini dilakukan untuk melakukan penjustiran ulang pada titik

zero dan span (minimal dan maksimal) pada transmitter dengan peralatan pembanding yang telah tersertifikat agar titik minimal dan maksimal pada temperature transmitter

standart kembali. Diagram instalasi pelaksanaan kalibrasi differential pressure transmitter dapat dilihat pada gambar 3.7

Temp

DMM mA

Transmitter Multimeter Flowcom

Catudaya 24VDC + -+ -+ -Hart Com Parameter Print FC RTD2w Deg F SCANDURA RTD 2 Wire

Gambar 3.7 Diagram Kalibrasi Temp Transmitter

1) Peralatan kalibrasi yang dibutuhkan antara lain Hart Communicator, Digital Multimeter, Multifunction calibrator (SCANDURA) atau Decade Resistance Box

dan aksesoris.

2) Digital Multimeter disetting pada posisi current mA DC dan pasang secara seri ke Transmitter untuk mengukur nilai output current mA transmitter.

4) Sensor temperature di uninstall

5) Multifunction calibrator (SCANDURA) atau Decade Resistance Box ke

Transmitter dalam range Deg F dan dipasang sesuai dengan gambar 3.7.

6) Tabel konversi simulasi dari 0%, 25%, 50%, 75%, 100% menjadi Deg F dengan

rumus :

%

100 X Range max Deg F =…………..Deg F (3.6) 25

100 X 200 Deg F = 50 Deg F Contoh:

Tabel 3.9 Form uji Temperature Transmitter

% Input Deg F Output mA Up Output mA Down mA Std Error % Up Error % Down 0 0 4.00 25 50 8.00 50 100 12.00 75 150 16.00 100 200 20.00

7) Dilakukan simulasi input min – max menggunakan Multifunction callibrator

(SCANDURA) Up (0%-100%) dan Down (100%-0%).

8) Data output Transmitter 4-20 mA, Up (0%-100%) dan Down (100%-0%) diambil menggunakan multimeter dengan konversi sebagai berikut.

Tabel 3.10 Form uji temperature transmitter sesudah input nilai arus % Input Deg F Output mA Up Output mA Down mA Std Error % Up Error % Down 0 0 4.02 4.02 4.00 25 50 8.02 8.02 8.00 50 100 12.03 12.03 12.00 75 150 16.03 16.03 16.00 100 200 20.03 20.03 20.00

10) Perhitungan toleransi error output arus mA transmitter mulai dari tahapan Up – Down dengan rumus 3.4.

4.02 - 4.00

16 X 100 = 0.125 % Fs

Contoh:

Tabel 3.11 Contoh hasil uji temperature transmitter sebelum kalibrasi

% Input Deg F Output mA Up Output mA Down mA Std Error % Up Error % Down 0 0 4.02 4.02 4.00 0.125 0.125 25 50 8.02 8.02 8.00 0.125 0.125 50 100 12.03 12.03 12.00 0.187 0.187 75 150 16.03 16.03 16.00 0.187 0.187 100 200 20.03 20.03 20.00 0.187 0.187

Maka diketahuilah hasil toleransi (selisih error) pada transmitter yang di izinkan ±0,25 %.

11) Jika terjadi error melebihi standar yang diijinkan, pasang Hart Communicator

ulangi tahapan kalibrasi nomor 6, 7 dan 8. Sampai hasil output current mA menunjukan akurasi error terendah / dibawah ±0,25 %..

Tabel 3.12 Contoh hasil uji temperature transmitter sesudah kalibrasi

% Input Deg F Output mA Up Output mA Down mA Std Error % Up Error % Down 0 0 4.00 4.00 4.00 0 0 25 50 8.00 8.00 8.00 0 0 50 100 12.00 12.00 12.00 0 0 75 150 16.00 16.00 16.00 0 0 100 200 20.00 20.00 20.00 0 0

12) Setelah kalibrasi dilaksanakan, install kembali transmitter.

13) Dilakukan pemasangan kembali sensor temperatur.

14) Dilakukan pemeriksaan kabel transmitter, pastikan tidak ada yang kendor.

15) Laporan hasil kalibrasi dibuat pada form kalibrasi transmitter dan ditanda tangani oleh petugas terkait.

16) Pemasangan segel oleh petugas Dimet

17) Transmitter siap dioperasikan.

3.7. Analisa Penyebab Permasalahan

Sebelum melaksanakan tindakan lebih lanjut terlebih dahulu kita harus mengetahui penyebab permasalahan agar dapat melakukan tindakan lebih lanjut yaitu optimalisasi terhadap alat ukur gas orifice meter custody antara PT. PTG dengan PT. KS. Berikut spesifikasi gas orifice meter sebelum dilakukannya tindakan optimalisasi.

Tabel 3.13. Spesifikasi gas orifice meter PT KS sebelum optimalisasi

No Nama Merk / Tipe Range

1 Flow Computer Merk : Bristol Babcoock

Tipe : ControlWave Micro

Input : 4 to 20 mA

Output : 4 to 20 mA

2 Differential Pressure Transmitter Merk : Rosemount

Tipe : 3051CD2A

Range : -250 to 250 InH2O

Rerange : 0 to 200 InH2O

Output : 4 to 20 mA

3 Static Pressure Transmitter Merk : Rosemount

Tipe : 3051CG5A

Range : -14.2 to 2000 Psig

Rerange : 0 to 400 Psig

Output : 4 to 20 mA

4 Temperature Sensor & Transmitter Merk : Rosemount

Tipe : 3144PD1A

Sensor : PT-100

Range : 0 to 150 ᵒ F

Output : 4 to 20 mA

5 Orifice Fitting Merk : Daniel

Tipe : Senior dual chamber

D size : 22.876 Inch

6 Orifice Plate Merk : Daniel

Tipe : Concentric

D size : 8.7933 Inch

7 Two Pens Recorder

(Chart ITT Barton)

Merk : Barton Tipe : 202E

DP Recorder : 0 to 200 InH2O Static Press Recorder : 0 to 600 Psig

3.7.1. Analisa Tidak Terukurnya Gas Pada Laju Aliran Rendah

Pada tanggal 4 dan 5 November 2014 gas orifice meter custody antara PT. PTG dengan PT. KS tidak dapat mengukur laju aliran rendah dikarenakan adanya keterbatasan alat ukur, PT. KS menyatakan bahwa pada tanggal tersebut dilaksanakan pemeliharaan rutin pada beberapa peralatan utama yang menggunakan bahan baku /

bahan bakar gas sehingga beberapa peralatan tersebut harus tidak beroperasi, namun ada beberapa peralatan lain yang masih beroperasi dengan konsumsi pemakaian gas yang kecil, sehingga pada tanggal 4 dan 5 November laju alir gas bumi tidak dapat terbaca pada gas orifice meter.

Tabel 3.14.Data harian PT. KS tanggal 4 November 2015

Hour Press (Psig) Average Temp (ᵒF) Average Average DP (InH2O) Volume (Mscf) (MMscfd) Volume

1 179.90 87.83 0.09 34.4768 827.4432 2 180.76 87.44 0.42 162.6485 3903.5640 3 187.71 87.15 0.04 16.3557 392.5368 4 201.44 87.40 0.26 97.8442 2348.2608 5 175.43 85.58 0.00 0.0000 0.0000 6 150.53 84.89 0.46 123.1151 2954.7624 7 201.73 86.38 0.32 104.6428 2511.4272 8 195.33 88.74 0.00 0.0000 0.0000 9 186.47 94.84 0.05 21.1600 507.8400 10 191.88 101.68 0.06 25.2102 605.0448 11 198.91 107.30 0.02 8.3469 200.3256 12 205.38 108.63 0.00 0.0000 0.0000 13 200.39 112.73 0.00 0.0000 0.0000 14 199.48 114.68 0.00 0.0000 0.0000 15 206.94 113.79 0.00 0.0000 0.0000 16 206.71 109.75 0.00 0.0000 0.0000 17 202.14 103.04 0.00 0.0000 0.0000 18 193.02 97.91 0.00 0.0000 0.0000 19 191.23 94.10 0.00 0.0000 0.0000 20 197.02 91.65 0.03 12.2609 294.2616 21 191.76 90.03 0.00 0.0000 0.0000 22 190.56 89.19 0.00 0.0000 0.0000 23 191.26 88.67 0.00 0.0000 0.0000 24 192.82 88.37 0.00 0.0000 0.0000 Avg. 192.45 95.91 0.07 606.0611 Total

Tabel 3.15. Data harian PT. KS tanggal 5 November 2015

Hour Press (Psig) Average Temp (ᵒF) Average Average DP (InH2O) Volume (Mscf) (MMscfd) Volume

1 189.21 88.01 0.00 0.0000 0.0000 2 180.85 87.53 0.00 0.0000 0.0000 3 172.89 87.00 0.00 0.0000 0.0000 4 166.24 86.42 0.00 0.0000 0.0000 5 183.55 86.96 0.53 178.0644 4273.5456 6 194.27 86.58 0.01 3.3132 79.5168 7 180.31 86.51 0.00 0.0000 0.0000 8 183.90 89.37 0.13 50.1073 1202.5752 9 178.17 94.63 0.51 181.9715 4367.3160 10 187.88 100.56 0.51 184.9626 4439.1024 11 208.10 100.28 0.63 218.1423 5235.4152 12 193.91 102.76 0.76 229.4771 5507.4504 13 189.50 104.55 0.95 254.4100 6105.8400 14 192.38 104.81 0.79 233.4186 5602.0464 15 196.79 103.14 0.69 221.5871 5318.0904 16 193.28 101.21 0.88 247.7380 5945.7120 17 181.02 96.83 1.03 260.5439 6253.0536 18 169.68 92.92 1.30 283.5645 6805.5480 19 187.13 90.65 1.57 327.7134 7865.1216 20 186.79 89.68 1.09 274.2126 6581.1024 21 180.68 88.83 1.44 309.7533 7434.0792 22 185.10 88.57 2.25 391.2936 9391.0464 23 188.20 88.52 1.55 322.1633 7731.9192 24 191.04 88.43 1.06 274.4108 6585.8592 Avg. 185.87 93.11 0.74 4446.8475 Total

Gambar 3.8. Sample detail data tanggal 4 November 2014 jam 00:00 s/d 01:36 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 11/4/2014 0:00 11/4/2014 0:08 11/4/2014 0:16 11/4/2014 0:24 11/4/2014 0:32 11/4/2014 0:40 11/4/2014 0:48 11/4/2014 0:56 11/4/2014 1:04 11/4/2014 1:12 11/4/2014 1:20 11/4/2014 1:28 11/4/2014 1:36 M SCFD Normal Aktual

Dapat dilihat pada data diatas alat ukur tidak dapat mengukur nilai laju aliran kecil (sekitar 4 MMscfd). Pada program flow computer terdapat nilai Cut-Off yang pada dasarnya memiliki fungsi yang penting yaitu menghindari arus palsu (false signal) yang dikeluarkan oleh transmitter pada saat seharusnya tidak ada pengukuran sehingga alat hitung Flow computer tetap dapat menunjukkan nilai nol pada saat tidak ada pengukuran, sehingga diperlukan suatu batas ukur pada Differential Pressure Transmitter yang apabila nilai dibawah angka tersebut dianggap sebagai false signal

sehingga harus dianggap nol. Nilai Cut-Off ini seharusnya dinilai dari karakteristik

Flowcomp dan karakteristik differential pressure transmitter, dari dua alat tersebut berapa nilai tertinggi pada kondisi aktual yang memiliki nilai akurasi paling tinggi berdasarkan data sheet alat, nilai error tertinggi dari kedua alat itulah yang seharusnya dijadikan patokan nilai Cut-Off.

Berdasarkan produk data sheetRosemount 3051 pressure transmitter no.00813-0100-4001, Rev SA. Halaman 2 akurasi differential pressure transmitter adalah sebesar 0.04 % dari span sedangkan berdasarkan produk data sheet ControlWave Micro Analog Input / Output Moduls no.D301672X012 halaman 2 akurasi sesudah kalibrasi adalah sebesar 0.1 % dari span sehingga dapat disimpulkan nilai cut-off yang seharusnya adalah sebesar 0.1 % dari span.

Gambar 3.9. Block program Cut-Off pada Flowcom

Pada gambar 3.11. program dapat dilihat bahwa nilai cut-off ditetapkan sebesar 0.4 InH2O sehingga apabila disimulasikan pada AGA 3 nilai cut-off pada tekanan operasi 192.45 Psi dan suhu operasi 93.11 ̊ F (menggunakan rata-rata tekanan dan suhu tanggal 4 November 2014) berada pada kisaran 4.036 MMscfd (gambar 3.12.), sehingga apa bila pembacaan alat ukur dibawah nilai tersebut maka dianggap nol.

3.7.2. Analisa Tingginya Nilai Error Pengukuran Pada Laju Aliran Rendah

Selain tidak terukurnya gas pada laju aliran rendah, ada masalah lain yang timbul pada laju aliran gas rendah yaitu tingginya nilai error pada saat laju aliran gas rendah, hal ini dibuktikan pada saat gas orifice meter custody PT. KS dilakukan pengamatan / uji dinamis saat laju aliran gas rendah.

Tabel 3.16. Hasil pengamatan dinamis PT. KS tanggal 22 april 2014

Tabel 3.17. Hasil pengamatan dinamis PT. KS tanggal 15 Juli 2014

NO WAKTU

OUTPUT TRANSMITTER OUTPUT FLOW COMPUTER

ERROR (%)

DP PT TT Q.AGA 3 DP PT TT FLOWCOMP Q.

(mA) (InH2O) (mA) (Psig) (mA) (⁰F) (MSCFD) (InH2O) (PSIG) (⁰F) (MSCFD)

1 10:23:37 4.084 1.0500 11.08 177.00 13.4192 88.3053 9348.2582 1.1095 176.7353 88.3053 9617.8623 2.8840 2 10:25:24 4.086 1.0750 11.04 176.00 13.4327 88.4311 9432.2098 1.1170 175.5547 88.4311 9618.5186 1.9752 3 10:34:07 4.093 1.1625 10.80 170.00 13.4515 88.6076 9646.7507 1.2071 169.7551 88.6076 9838.9424 1.9923 4 10:34:44 4.093 1.1625 10.78 169.50 13.4528 88.6196 9633.2240 1.1861 169.3555 88.6196 9742.0117 1.1293 5 10:36:07 4.137 1.7125 10.81 170.25 13.4682 88.7642 11712.5106 1.7403 170.2657 88.7642 11826.4707 0.9730 RATA-RATA 1.7908 NO WAKTU

OUTPUT TRANSMITTER OUTPUT FLOW COMPUTER

ERROR (%)

DP PT TT Q.AGA 3 DP PT TT Q. FC

(mA) (InH2O) (mA) (Psig) (mA) (⁰F) (MSCFD) (InH2O) (PSIG) (⁰F) (MSCFD)

1 11:27:08 4.06 0.7500 11.40 185.0000 13.9697 93.4661 8029.8466 0.6594 184.9561 93.4661 7540.5039 -6.0940 2 11:31:27 4.06 0.7500 11.36 184.0000 13.9831 93.5915 8008.1686 0.6479 184.1681 93.5915 7458.3330 -6.8659 3 11:34:28 4.06 0.7500 11.34 183.5000 14.0025 93.7733 7996.3963 0.6313 183.6955 93.7733 7352.4307 -8.0532 4 11:39:06 4.06 0.7500 11.32 183.0000 14.0332 94.0617 7983.7781 0.6143 183.1688 94.0617 7240.8252 -9.3058 5 11:43:08 4.05 0.6250 11.31 182.7500 14.0419 94.1431 7283.8395 0.5958 182.7532 94.1431 7122.6816 -2.2125 RATA-RATA -6.5063

Dapat dilihat dari tabel 3.15. dan 3.16. pada laju aliran gas rendah terjadi

error yang tinggi yaitu diatas diatas batas yang ditetapkan yaitu +/- 1% pada saat uji dinamis. Dari beberapa pengambilan sample uji dinamis nilai error yang tertinggi adalah sebesar -9.3058% pada saat transmitter mengirimkan arus 4.06 mA atau setara dengan 0.75 inH2O analog input pada flow computer membaca 0.6143 inH2O. Sehingga apabila dihitung menggunakan AGA 3 Excel yang seharusnya nilai volume gas menurut perhitungan sebesar 7983.7781 Mscfd sementara flow computer

menghitung volume sebesar 7240.8252 Mscfd. Hal ini disebabkan semakin kecil nilai arus yang dikirim differential pressure transmitter (semakin mendekati nol) maka semakin besar pula penyimpangan yang dibaca oleh analog input pada flow computer seperti data nilai error pada tabel 3.15. dan 3.16.

3.8. Perancangan Optimalisasi

Dari pembahasan sebelumnya ada dua permasahan yang timbul pada saat laju aliran gas rendah pada gas orifice meter PT. KS yaitu tidak terhitungnya laju aliran gas apabila nilai differential pressure kecil yaitu apabila dibawah 0.4 InH2O atau setara 4.036 MMscfd pada tekanan operasi 192.45 Psi dan suhu operasi 93.11 ̊ F dan permasalahan tingginya nilai error pada saat penyaluan gas kecil seperti pada tabel 3.15. dan 3.16.

Untuk itu diperlukan metode optimalisasi pada gas orifice meter PT. KS untuk meningkatkan kemampuan baras ukur dan akurasi pada laju aliran gas rendah. Penggunaan lebih dari satu differential pressure transmitter memungkinkan pada kasus

ini, karena kemampuan flow computer Bristol Babcook tipe Control Wave Micro yang

dapat diprogram ulang sehingga memungkinkan untuk memasukkan program switching

penggunaan lebih dari satu differential pressure transmitter pada saat pengukuran yang memiliki perbedaan range (range Low dan High). Pemasangan multi differential pressure transmitter ini dapat meningkatkan kemampuan batas bawah baca dan akurasi sistem gas orifice meter tanpa megorbankan kemampuan baca batas atas dari gas orifice meter. Semakin kecil range yang ditetapkan untuk differential pressure transmitter

tamabahan semakin kecil batas bawah kemampuan pengukuran dan semakin akurat pengukuran pada saat laju aliran gas rendah.

3.13. Komponen gas orifice meter PT. KS sesudah optimalisasi

3.8.1. Pengujian Rerange Differential Pressure Transmitter

Untuk merencanakan nilai cut-off dari yang akan ditentukan pada flow computer maka diperlukan nilai span sekecil mungkin namun tetap akurat (error

tidak lebih 0.25%) agar nilai cut-off dapat ditetapkan sekecil mungkin, sehingga batas minimal pengukuran dapat ditetapkan sekecil mungkin juga. Untuk itu diperlukan dari uji transmitter yang di re-range.

Differential pressure transmitter yang akan diuji adalah merk Rosemount tipe 3051CD2A dengan range asli pabrikan -250 s/d 250 InH2O yang di re-range

sampai sekecil mungkin namun nilai error masih dibawah nilai toleransi yaitu 0.25%.

Tabel 3.18. Uji DP transmitter rerange 0 to 50 InH2O % Input inH2O Output mA Up Output mA Down Current mA Std Error % Up Error % Down 0 0 4.000 4.000 4.000 0.000 0.000 25 12.5 8.012 8.012 8.000 0.076 0.076 50 25 12.012 12.012 12.000 0.076 0.076 75 17.5 16.014 16.014 16.000 0.088 0.088 100 50 20.014 20.014 20.000 0.088 0.088

Tabel 3.19. Uji DP transmitter rerange 0 to 40 InH2O

% Input inH2O Output mA Up Output mA Down Current mA Std Error % Up Error % Down 0 0 3.992 3.997 4.000 -0.050 -0.019 25 10 7.998 7.995 8.000 -0.013 -0.032 50 20 11.995 11.996 12.000 -0.032 -0.025 75 30 16.000 16.000 16.000 0.000 0.000 100 40 19.994 19.994 20.000 -0.038 -0.038

Tabel 3.20. Uji DP transmitter rerange 0 to 30 InH2O

% Input inH2O Output mA Up Output mA Down Current mA Std Error % Up Error % Down 0 0 3.962 3.957 4.000 -0.238 -0.269 25 7.5 7.966 7.968 8.000 -0.213 -0.200 50 15 11.976 11.981 12.000 -0.150 -0.119 75 22.5 16.008 16.012 16.000 0.050 0.076 100 30 20.061 20.061 20.000 0.382 0.382

Pada tabel 3.17. dilakukan uji rerangeDP transmitter dengan renge 0 sampai 50 InH2O dengan hasil nilai error tertinggi adalah pada nilai 0.088 % namun output transmitter masih linier setting ini dianggap memenuhi syarat karena nilai error

masih dibawah +/- 0.25 %. Pada tabel 3.18. dilakukan rerange DP transmitter

dengan renge 0 sampai 40 InH2O dengan hasil nilai error tertinggi adalah pada nilai - 0.038 % setting ini dianggap memenuhi syarat karena nilai error masih dibawah +/- 0.25 % meskipun output transmitter sudah tidak linier lagi.

Sedangkan pada tabel 3.19. dilakukan rerangeDP transmitter dengan renge 0 sampai 30 InH2O dengan hasil nilai error tertinggi adalah pada nilai 0.382 % setting ini dianggap tidak memenuhi syarat karena nilai error masih dibawah +/- 0.25 % dan

output transmitter sudah tidak linier lagi. Sehingga dapat diambil kesimpulan pada tiga percobaan diatas nilai rerange 0 sampai 40 InH2O adalah nilai rerange terkecil yang memenuhi syarat batas error yaitu nilai error masih dibawah +/- 0.25% dari acuan standart.

3.8.2. Perencanaan Software Flowcom Menggunakan Program Control Wave Designer

Setalah menetukan nilai rerange yang sesuai untuk sistem multi differential pressure transmitter, tahap selanjutnya adalah perancangan perancangan software flow computer menggunakan program contol wave designer yang merupakan program standart untuk flow computer Bristol babcook tipe control wave micro. Program yang dibahas pada bagian ini hanya program tambahan yang dibuat unuk

metode switching multi differential pressure transmitter. Adapun tahapan program tambahan yang akan disusun adalah sebagai berikut :

Inisialisasi komponen tambahan pada alamat modbus flowcomp

Penambahan blok program untuk input DP low dan DP High

Penambahan program switching input DP High dan Low