PENENTUAN HARGA POKOK PRODUKSI DAN PENCAPAIAN COST

REDUCTION DENGAN METODE ACTIVITY-BASED MANAGEMENT DI

PT “X”

Moses L. Singgih dan Mariska

Jurusan Teknik Industri

Institut Teknologi Sepuluh Nopember (ITS) Surabaya Kampus ITS Sukolilo Surabaya 60111

Email: [email protected]

ABSTRAK

Dewasa ini persaingan usaha di pasar sangat ketat. Produk-produk yang ditawarkan harus mampu bersaing dalam berbagai hal, salah satunya adalah harga produk. Dalam menentukan harga pokok produk, PT “X” masih menggunakan metode tradisional dengan menggunakan volume-related drivers untuk membebankan biaya overhead pabrik ke produk, sehingga biaya produksi yang dihasilkan dari cara pembebanan ini menjadi tidak akurat. Penentuan biaya produksi dengan sistem Activity Based Cost dapat lebih akurat dibandingkan dengan metode trasisional dan cost reduction dengan cara activity Based Management. Berdasarkan hasil penelitian diperoleh sistem yang lebih bagus dalam penentuan biaya produksi. Dengan metode ABM dapat diperoleh suatu perbaikan aktivitas produksi yang terbukti dapat mengurangi biaya aktivitas sehingga memperkecil biaya produksi. Eliminasi aktivitas terjadi pada aktivitas inspeksi bahan baku awal saat bahan baku diterima oleh perusahaan. Selisih biaya aktivitas sebelum dilakukan perbaikan dan setelah dilakukan perbaikan aktivitas sebesar 0.93%.

Kata Kunci: Activity Based Management, Activity Based Cost, process dimension, cost produk

1. PENDAHULUAN

PT “X” merupakan perusahaan manufaktur yang bergerak dibidang industri lem. Produk lem yang dihasilkan bermacam-macam, seperti lem sepatu, lem kayu, lem plastik dan sebagainya.

Kesalahan pembebanan biaya pada produk menimbulkan overcosting (kondisi dimana suatu produk

memiliki biaya yang lebih tinggi dari biaya yang sebenarnya diserap oleh produk tersebut) dan

undercosting (kondisi dimana suatu produk memiliki biaya yang lebih rendah dari biaya yang

sebenarnya diserap oleh produk tersebut). Oleh karena itu dibutuhkan suatu revolusi dengan mengganti metode tradisional dengan menggunakan sistem biaya berdasarkan aktivitas (ABC

System) untuk menetapkan biaya produksi dan Activity-Based Management (ABM) untuk mereduksi

biaya dengan mengeliminasi dan mengurangi aktivitas yang tidak memberikan nilai tambah.

Activity-Based Management (ABM) dapat meningkatkan customer value dan laba (profit) perusahaan.

2. Perumusan Masalah

Permasalahan yang akan dibahas pada penelitian ini adalah “Bagaimana menentukan biaya produksi secara akurat dan mengurangi biaya produksi?”

Penelitian ini dilakukan dengan tujuan sebagai berikut:

1. Menentukan harga pokok produksi berdasarkan sistem Activity-Based Cost.

2. Melakukan pengurangan biaya (cost reduction) dengan mengidentifikasi dan menganalisa

aktivitas-aktivitas yang memberikan nilai tambah dan yang tidak memberikan nilai tambah. 3. Menentukan biaya produksi setelah perbaikan aktivitas.

4. Membandingkan harga pokok produksi antara sebelum dan sesudah dilakukan perbaikan aktivitas.

Dengan melakukan penelitian ini dapat mengetahui sistem yang lebih bagus dalam menghitung dan menetapkan harga pokok produksi. Selain itu dapat mengetahui aktivitas-aktivitas yang memberikan nilai tambah dan yang tidak memberikan nilai tambah.

Perhitungan harga pokok produksi pada penelitian ini dilakukan hanya pada produk lem yaitu

Polychloroprene Adhesives, Grafted Polychroroprene Adhesives, Polyurethane Adhesives, Emulsion

Adhesive, dan Epoxy Adhesives. Data biaya yang digunakan adalah biaya yang dikeluarkan dalam

area produksi.

3. Tinjauan Pustaka

Sistem Activity-Based Costing memfokuskan pada aktivitas sebagai obyek biaya yang

fundamental, dengan menggunakan biaya dari aktivitas sebagai dasar untuk membagikan biaya ke obyek biaya seperti produk, jasa, atau pelanggan. Sistem ABC dikembangkan dengan adanya suatu pemikiran bahwa setiap aktivitas yang dilakukan oleh suatu perusahaan mengkonsumsi sumber daya (Horngren et. al., 2007). Hal yang menarik dalam ABC adalah adanya unsur “aktivitas” yang melekat pada setiap pengertiannya. Pengertian aktivitas yang dimaksud dalam ABC adalah sebuah proses atau prosedur yang menyebabkan timbulnya sebuah pekerjaan.

Ada dua keyakinan dasar yang melandasi sistem ABC:

1. Cost is caused. Biaya ada penyebabnya dan penyebab biaya adalah aktivitas. Sistem ABC

berangkat dari keyakinan dasar bahwa sumber daya menyediakan kemampuan untuk melaksanakan aktivitas, bukan sekedar menyebabkan timbulnya biaya yang harus dialokasikan.

2. The causes of cost can be managed. Penyebab terjadinya biaya (yaitu aktivitas) dapat

dikelola. Pengelolaan terhadap aktivitas memerlukan berbagai informasi tentang aktivitas. 3. Sistem ABC adalah sistem informasi berbasis aktivitas yang didesain untuk memotivasi

personel dalam melakukan pengurangan biaya dalam jangka panjang melalui pengelolaan aktivitas.

Gambar 1 Keyakinan dasar yang melandasi Sistem ABC

Activity-Based Management memiliki 2 dimensi yaitu cost dimension (ABC) yang mampu

menghasilkan informasi biaya yang akurat, dan process dimension yang mampu memberikan peluang

terjadinya reduksi biaya melalui eliminasi aktivitas-aktivitas produksi yang tidak memberikan nilai

tambah (non value added) (Mulyadi, 2003). Setelah didapatkan biaya produksi yang akurat dengan

ABC, maka diamati proses produksinya supaya dapat dilakukan pengurangan aktivitas produksi yang akibatnya dapat mengurangi biaya dan waktu produksi.

4. Metodologi Penelitian

Penelitian ini dimulai dari pengumpulan data-data yang berhubungan dengan perhitungan harga pokok produksi baik dengan sistem tradisional maupun dengan sistem ABC. Data-data yang diperlukan antara lain:

Data biaya produksi yang meliputi data biaya bahan baku dan penunjang, biaya tenaga kerja,

biaya transportasi, biaya asuransi, biaya depresiasi, biaya listrik, biaya reparasi dan biaya komunikasi

Data aktivitas-aktivitas yang membentuk suatu produk

Data jenis produk

Pengolahan data dalam sistem ABC dibagi menjadi dua tahap: (1) Activity-based process

costing, yaitu pembebanan sumber daya (employee resource dan expense resource) ke aktivitas dan

(2) activity-based object costing yaitu pembebanan activity cost ke cost object.

Aktivitas-aktivitas yang terdapat dalam proses produksi lem ini dikelompokkan berdasarkan yang memberikan nilai tambah dan yang tidak memberikan nilai tambah.

Setelah aktivitas-aktivitas tersebut dikelompokkan, maka selanjutnya dapat dilakukan eliminasi dan perbaikan aktivitas yang tidak memberikan nilai tambah, hal ini dilakukan agar perhitungan harga pokok produksi dapat lebih akurat dan dapat menunjang pengurangan biaya.

Setelah perbaikan aktivitas dapat dilakukan perhitungan ulang harga pokok produksi, hal ini bertujuan untuk mengetahui perbandingan antara biaya produksi sebelum dan sesudah perbaikan aktivitas.

Dari hasil yang diperoleh dari pengolahan data, maka dapat dilakukan analisa biaya produksi

dengan metode ABC. Dan setelah adanya perhitungan ulang biaya produksi setelah perbaikan

aktivitas maka dapat dianalisa apakah biaya produksi dengan metode ABM dapat menunjang

pencapaian cost reduction.

5. Penentuan Biaya Produksi dan Pencapaian Cost Reduction dengan Activity Based

Management

5.1 Proses Produksi

Pengadaan bahan baku diperoleh dari suplier baik lokal maupun import. Bahan-bahan tersebut kemudian melewati tes awal untuk menguji kelayakan bahan sehingga sesuai dengan kriteria yang diinginkan kemudian masuk sebagai stock bahan baku. Bahan baku diambil dengan menggunakan pompa melalui pipa masuk ke tabung reaktor dan diukur dengan menggunakan flowmeter untuk mengukur aliran bahan, kemudian diaduk menggunakan mesin mixer. Selanjutnya bahan diproses dengan menggunakan mesin boiler. Kemudian bahan tersebut diaduk kembali dengan menggunakan

mesin mixer. Dalam hal ini bahan dapat diketegorikan barang setengah jadi. Dari barang setengah

jadi akan diambil sampelnya untuk menguji kualitas produk tersebut di laboratorium. Terdapat 2 tahap tes kualitas, tahap tes kualitas pertama untuk menguji keenceran atau kekentalan bahan dengan

menggunakan viscosimeter Brookfield LVT, termometer dan ada juga yang dimasukkan ke dalam

freezer. Setelah melewati tes kualitas pertama, dilanjutkan dengan tes kualitas kedua (final test).

Dalam tes kualitas kedua menggunakan mesin bonding untuk menguji kekuatan ikat bahan. Bahan

yang telah lolos final test akan dikemas ke dalam kaleng dengan menggunakan mesin packing.

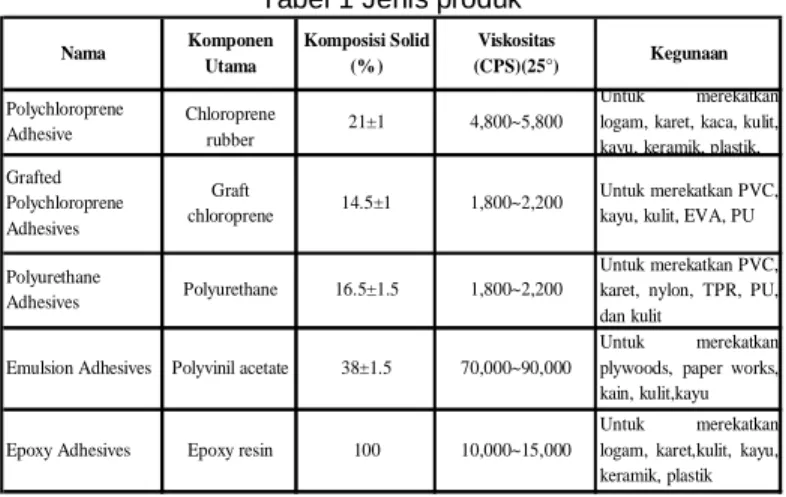

5.2 Data Jenis Produk dan Bahan Baku Utama

Produk lem yang dihasilkan oleh PT ”X” berbagai jenis, berikut ini adalah tabel data jenis produk dan bahan baku utama:

Tabel 1 Jenis produk

Epoxy Adhesives Epoxy resin 100 10,000~15,000

Untuk merekatkan

logam, karet,kulit, kayu, keramik, plastik Emulsion Adhesives

Untuk merekatkan

plywoods, paper works, kain, kulit,kayu Komposisi Solid (% ) Viskositas (CPS)(25°) Untuk merekatkan PVC, kayu, kulit, EVA, PU

Kegunaan

Untuk merekatkan

logam, karet, kaca, kulit, kayu, keramik, plastik,

Untuk merekatkan PVC, karet, nylon, TPR, PU, dan kulit 70,000~90,000 4,800~5,800 1,800~2,200 1,800~2,200 16.5±1.5 14.5±1 Polyvinil acetate Grafted Polychloroprene Adhesives Polyurethane Adhesives Polyurethane 38±1.5 Graft chloroprene 21±1 Nama Komponen Utama Polychloroprene Adhesive Chloroprene rubber

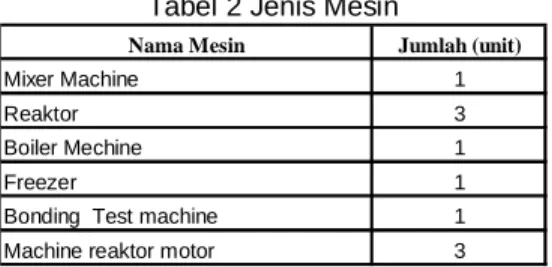

5.3 Fasilitas Produksi

Berikut ini adalah data mesin dan jumlah mesin yang terdapat di lantai produksi. Tabel 2 Jenis Mesin

Nama Mesin Jumlah (unit)

Mixer Machine 1

Reaktor 3

Boiler Mechine 1

Freezer 1

Bonding Test machine 1

Machine reaktor motor 3

Selain mesin-mesin utama, dibutuhkan juga peralatan lain yang menunjang proses pembuatan produk lem.

Tabel 3 Jenis peralatan pabrik

Nama Peralatan Jumlah (unit)

Tanki Bahan Baku 3

Forklift 2

Generator/Diesel Machine 1

Reaction Tank 2

Air Pump + Spring Scale 1

Cooling Tower 1 Centrifugal Pump 1 Fire Extinguisher 1 Pompa air 14 Dinamo 2 Tanki Acetone 1 Flowmeter 2 Gear Pump 2 Viscosimeter Brookfield LVT 1 Electronic Balance 1 Mesin Packing 1 AC 2 Pipa Viscometer 1 UPS 1 Komputer 1 5.4 Volume Produksi

Volume produksi untuk bulan Oktober, November dan Desember dapat dilihat pada Tabel 4. Tabel 4 Volume produksi (kg)

No Nama Produk Bulan

Okt Nop Des

1 Polychloroprene Adhesive 10.300 3.732 10.670 2 Grafted Polychloroprene Adhesives 6.900 3.777 5.275 3 Polyurethane Adhesives 5.700 4.490 7.335 4 Emulsion Adhesives 5.000 3.250 6.067 5 Epoxy Adhesives 3.200 802 5.167 Total 31.100 1.605 34.514

5.5 Aktivitas Produksi

Aktivitas-aktivitas yang ada dilantai produksi antara lain: 1. Kepala Produksi

Pengawasan pekerja

2. Bagian Penyiapan Bahan Baku

Penerimaan bahan baku

Inspeksi awal

Pemindahan bahan baku dari gudang ke lantai produksi

3. Bagian Produksi

Pengolahan dalam tabung reaktor

Pengadukan bahan baku

Pemasakan dengan mesin boiler

4. Bagian Laboratorium

Tes keenceran atau kekentalan bahan

Tes bonding

5. Bagian Pengemasan

Pengemasan ke dalam kaleng-kaleng dan pelabelan

6. Bagian Material Handling

Pemindahan barang jadi ke gudang

7. Bagian Teknik

Pereparasian

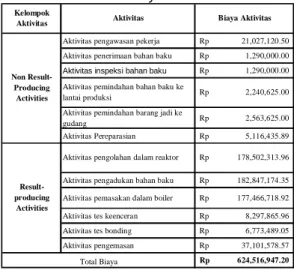

5.6 Activity-Based Process Costing

Activity Based process costing merupakan tahapan yang harus dilakukan terlebih dahulu sebelum menentukan harga pokok produksi. Biaya aktivitas yang meliputi biaya bahan baku, tenaga kerja, listrik, perjalanan, reparasi, depresiasi, asuransi, dan komunikasi dihitung berdasarkan pemakaian tiap aktivitas.

Tabel 5 Biaya Aktivitas

Aktivitas pengawasan pekerja Rp 21,027,120.50 Aktivitas penerimaan bahan baku Rp 1,290,000.00 Aktivitas inspeksi bahan baku Rp 1,290,000.00

Aktivitas pemindahan barang jadi ke

gudang Rp 2,563,625.00 Aktivitas Pereparasian Rp 5,116,435.89

Aktivitas pengadukan bahan baku Rp 182,847,174.35 Aktivitas pemasakan dalam boiler Rp 177,466,718.92 Aktivitas tes keenceran Rp 8,297,865.96 Aktivitas tes bonding Rp 6,773,489.05 Aktivitas pengemasan Rp 37,101,578.57 624,516,947.20 Rp Result-producing Activities

Aktivitas pengolahan dalam reaktor

Total Biaya Biaya Aktivitas 2,240,625.00 Rp 178,502,313.96 Rp Kelompok Aktivitas Aktivitas Non Result-Producing Activities

Aktivitas pemindahan bahan baku ke lantai produksi

5.7 Activity-Based Object Costing

Setelah biaya aktivitas disajikan, kemudian dilakukan proses pengolahan data biaya melalui

Activity-Based Object Costing (ABOC). Tahap kedua ini berisi 3 kegiatan penting yaitu

1) Pembebanan biaya antar aktivitas

Berbagai aktivitas yang digunakan untuk menghasilkan produk/jasa dapat dikelompokkan sebagai berikut:

a) Result-producing activities

Aktivitas yang termasuk dalam kelompok result producing activity meliputi:

Pengolahan dalam tabung reaktor

Pengadukan bahan baku

Pemasakan dalam boiler

Tes keenceran

Pengemasan

b) Result-contributing ativities

Aktivitas yang termasuk dalam kelompok result contributing activity meliputi:

Penerimaan bahan baku

Inspeksi bahan baku

Pemindahan bahan baku ke lantai produksi

Pemindahan barang jadi ke gudang

Pereparasian

c) Support Activity

Pengawasan pekerja

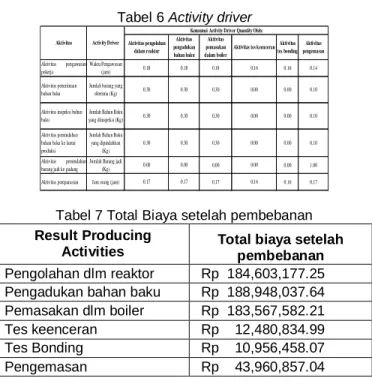

2) Perhitungan activity driver rate

Sebelum dilakukan perhitungan activity driver rate, maka terlebih dahulu dilakukan identifikasi

activity driver tiap aktivitas dan biaya pembenanan antar aktivitas.

Tabel 6 Activity driver

Aktivitas pemindahan barang jadi ke gudang

Jumlah Barang jadi

(Kg) 0.00 0.00 1.00 Aktivitas pereparasian Jam orang (jam) 0.17 0.16 0.17

0.00 0.30 0.30 0.00 0.00 0.16 0.14 0.16 0.00 0.10 0.10 0.17 0.17 Aktivitas tes bonding 0.18 0.16 Aktivitas pengadukan bahan baku Aktivitas pemasakan dalam boiler

Aktivitas tes keenceran 0.18 0.30 Aktivitas pengawasan pekerja Aktivitas penerimaan bahan baku Waktu Pengawasan (jam) Jumlah barang yang

diterima (Kg)

0.18

0.00 0.10 Aktivitas Activity Driver Aktivitas pengolahan

dalam reaktor

Aktivitas pemindahan bahan baku ke lantai produksi

Jumlah Bahan Baku yang dipindahkan

(Kg) Aktivitas inspeksi bahan baku

Jumlah Bahan Baku yang diinspeksi (Kg)

0.30

0.30

Konsumsi Activity Driver Quantity Oleh:

0.30 0.00 0.00 0.00 0.30 Aktivitas pengemasan 0.30 0.30 0.00

Tabel 7 Total Biaya setelah pembebanan

Result Producing

Activities Total biaya setelah pembebanan

Pengolahan dlm reaktor Rp 184,603,177.25

Pengadukan bahan baku Rp 188,948,037.64

Pemasakan dlm boiler Rp 183,567,582.21

Tes keenceran Rp 12,480,834.99

Tes Bonding Rp 10,956,458.07

Pengemasan Rp 43,960,857.04

Activity driver rate dihitung dengan membagi total biaya setelah pembebanan aktivitas dengan

activity driver quantity. Sehingga activity driver rate sebagai berikut:

Tabel 8 Activity driver rate

Pengolahan dalam

reaktor Rp 184,603,177.25 Jam Mesin Reaktor 200 Rp 923,015.89 Pengadukan bahan

baku Rp 188,948,037.64 Jam Mesin Mixer 200 Rp 944,740.19 Pemasakan dalam

boiler Rp 183,567,582.21 Jam Mesin Boiler 200 Rp 917,837.91

Pengemasan Rp 43,960,857.04 Jam Mesin 200 Rp 219,804.29 Activity Driver Activity Driver

Quantity Activity Driver Rate

27,391.15 Rp Tes bonding Rp 10,956,458.07Waktu uji + Jam Mesin

Bonding 400

Aktivitas

Total Biaya setelah Pembebanan Biaya dari Non Result-Producing

Activities

31,202.09 Rp Tes keenceran Rp 12,480,834.99 Waktu uji + Jam

3) Perhitungan cost produk

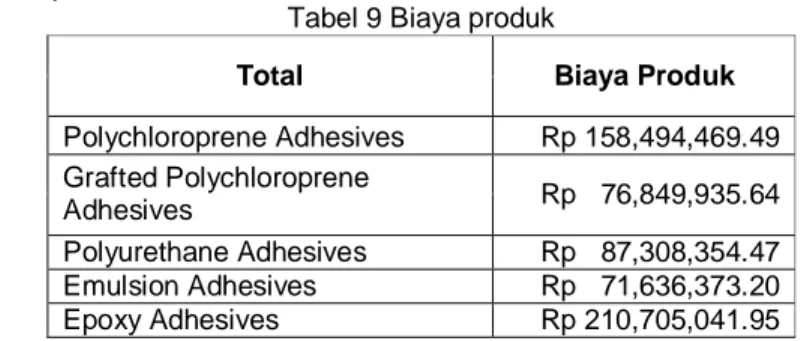

Tabel 9 Biaya produk

Total Biaya Produk

Polychloroprene Adhesives Rp 158,494,469.49 Grafted Polychloroprene Adhesives Rp 76,849,935.64 Polyurethane Adhesives Rp 87,308,354.47 Emulsion Adhesives Rp 71,636,373.20 Epoxy Adhesives Rp 210,705,041.95

5.8 Evaluasi Aktivitas Value Added dan Non Value Added

Berikut ini dapat dijabarkan aktivitas-aktivitas yang bernilai tambah (value added) dan yang

tidak bernilai tambah (non value added) antara lain:

Pengolahan dalam tabung reaktor

Aktivitas ini merupakan aktivitas value added sehingga aktivitas ini tidak dapat dihilangkan dan

dapat ditingkatkan efisiensinya dengan memberdayakan tenaga kerja yang ahli.

Pengadukan bahan baku

Aktivitas ini merupakan aktivitas value added sehingga aktivitas ini tidak dapat dihilangkan dan

dapat ditingkatkan efisiensinya dengan memberdayakan tenaga kerja yang ahli. Selain itu dapat juga dilakukan pengurangan tenaga kerja (operator) di bagian pengadukan bahan baku. Jumlah operator yang semula 12 orang dapat lebih dimampatkan agar tidak terjadi tenaga kerja yang nganggur.

Pemasakan dalam boiler

Aktivitas ini merupakan aktivitas value added sehingga aktivitas ini tidak dapat dihilangkan dan

dapat ditingkatkan efisiensinya dengan memberdayakan tenaga kerja yang ahli.

Tes keenceran

Aktivitas ini merupakan aktivitas value added sehingga aktivitas ini tidak dapat dihilangkan dan

dapat ditingkatkan efisiensinya dengan memberdayakan tenaga kerja yang ahli.

Tes bonding

Aktivitas ini merupakan aktivitas value added sehingga aktivitas ini tidak dapat dihilangkan dan

dapat ditingkatkan efisiensinya dengan memberdayakan tenaga kerja yang ahli.

Pengemasan

Aktivitas ini merupakan aktivitas value added sehingga aktivitas ini tidak dapat dihilangkan, karena

pengemasan produk jadi ini dimaksudkan untuk menjaga kondisi produk tersebut agar tidak rusak untuk sampai ke tangan konsumen.

Penerimaan bahan baku

Aktivitas ini merupakan aktivitas yang tidak memberikan nilai tambah bagi konsumen, tetapi aktivitas ini diperlukan oleh perusahaan. Sehingga aktivitas ini tidak dapat dihilangkan tetapi dapat ditingkatkan efisiensinya dengan memperbaiki sistem pemesanan bahan baku sehingga lebih optimal.

Pereparasian

Aktivitas ini merupakan aktivitas value added sehingga aktivitas ini tidak dapat dihilangkan dan

dapat dioptimalkan dengan pembuatan jadwal perawatan mesin da peralatan produksi agar dapat meminimalkan kemungkinan terjadinya kerusakan mesin dan peralatan tersebut.

Inspeksi bahan baku

Inspeksi bahan baku merupakan aktivitas yang non value added. Dengan menghilangkan aktivitas

ini tidak akan mengganggu proses produksi. Sehingga aktivitas ini dapat dihilangkan dengan membangun hubungan baik dengan para supplier dan inspeksi bahan baku hendaknya dibebankan pada pihak supplier agar tidak saling merugikan.

Pemindahan bahan baku ke lantai produksi

Aktivitas ini merupakan aktivitas yang tidak memberikan nilai tambah bagi konsumen, tetapi aktivitas ini diperlukan oleh perusahaan. Sehingga aktivitas ini tidak dapat dihilangkan tetapi dapat ditingkatkan efisiensinya dengan memperbaiki jadwal produksi yang akan meminimalkan jumlah

perpindahan bahan baku serta dengan meninjau kembali layout yang ada sehingga

memungkinkan dapat memperpendek jarak perpindahan bahan baku.

Aktivitas ini merupakan aktivitas yang tidak memberikan nilai tambah bagi konsumen, tetapi aktivitas ini diperlukan oleh perusahaan. Sehingga aktivitas ini tidak dapat dihilangkan tetapi dapat

ditingkatkan efisiensinya dengan memperbaiki layout pabrik agar jarak antara tempat

pengemasan dengan gudang barang jadi dapat diperpendek.

Aktivitas ini dapat digabungkan dengan aktivitas pemindahan bahan baku ke lantai prduksi karena peralatan yang digunakan sama yaitu forklift sehingga dapat mengurangi jumlah pekerja.

5.9 Perhitungan Harga Pokok Produksi Setelah Eliminasi dan Perbaikan Aktivitas

Dengan terjadinya perubahan aktivitas produksi, maka biaya aktivitas dan biaya pembebanan antar aktivitas mengalami perubahan.

Tabel 10 Biaya aktivitas setelah perbaikan

Aktivitas pengawasan pekerja Rp 21,027,120.50 Aktivitas penerimaan bahan baku Rp 1,290,000.00

Aktivitas Pereparasian Rp 5,116,435.89

Aktivitas pengadukan bahan baku Rp 181,557,174.35 Aktivitas pemasakan dalam boiler Rp 174,886,718.92 Aktivitas tes keenceran Rp 8,297,865.96 Aktivitas tes bonding Rp 6,773,489.05 Aktivitas pengemasan Rp 37,101,578.57 Total Biaya Rp 618,711,947.20

Aktivitas pengolahan dalam reaktor

Biaya Aktivitas 4,159,250.00 Rp 178,502,313.96 Rp Result-producing Activities Kelompok Aktivitas Aktivitas Non Result-Producing Activities

Aktivitas pemindahan bahan baku & barang jadi

Tabel 11 Total biaya setelah pembebanan

Result Producing

Activities

Total biaya setelah pembebanan Pengolahan dlm reaktor Rp 184,583,802.25 Pengadukan bahan baku Rp 187,638,662.64 Pemasakan dlm boiler Rp 180,968,207.21 Tes keenceran Rp 12,480,834.99 Tes Bonding Rp 10,903,525.79 Pengemasan Rp 42,083,982.04

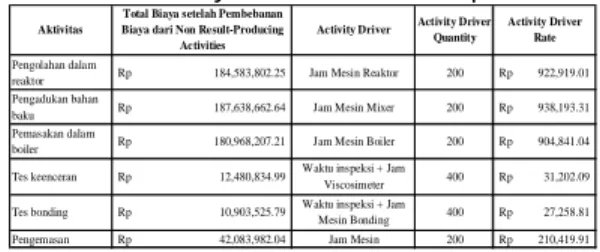

Sehingga activity driver rate setelah perbaikan aktivitas sebagai berikut:

Tabel 12 Activity driver rate setelah perbaikan

Pengolahan dalam

reaktor Rp 184,583,802.25 Jam Mesin Reaktor 200 Rp 922,919.01 Pengadukan bahan

baku Rp 187,638,662.64 Jam Mesin Mixer 200 Rp 938,193.31 Pemasakan dalam

boiler Rp 180,968,207.21 Jam Mesin Boiler 200 Rp 904,841.04

Pengemasan Rp 42,083,982.04 Jam Mesin 200 Rp 210,419.91 31,202.09 Rp Tes bonding Rp 10,903,525.79 Waktu inspeksi + Jam

Mesin Bonding 400 Rp 27,258.81 Tes keenceran Rp 12,480,834.99 Waktu inspeksi + Jam

Viscosimeter 400 Aktivitas

Total Biaya setelah Pembebanan Biaya dari Non Result-Producing

Activities

Activity Driver Activity Driver Quantity

Activity Driver Rate

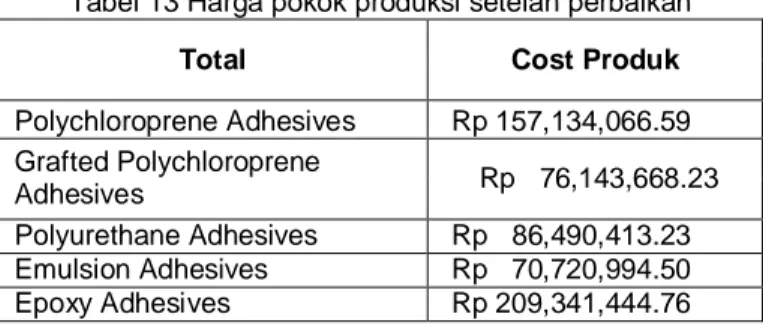

Tabel 13 Harga pokok produksi setelah perbaikan

Total Cost Produk

Polychloroprene Adhesives Rp 157,134,066.59 Grafted Polychloroprene Adhesives Rp 76,143,668.23 Polyurethane Adhesives Rp 86,490,413.23 Emulsion Adhesives Rp 70,720,994.50 Epoxy Adhesives Rp 209,341,444.76

6. Analisa dan Interpretasi Data

6.1 Analisa Harga Pokok Produksi Sebelum Perbaikan Aktivitas

Berikut ini adalah harga pokok produksi tiap produk pada bulan Oktober, November dan Desember:

Tabel 14 Harga pokok produksi per unit sebelum perbaikan aktivitas

Total Cost Produk

Polychloroprene Adhesives Rp 14,854.21 Grafted Polychloroprene Adhesives Rp 14,568.71 Polyurethane Adhesives Rp 11,902.98 Emulsion Adhesives Rp 11,807.54 Epoxy Adhesives Rp 40,778.99

Berdasarkan perhitungan harga pokok produksi dengan metode ABC sebelum perbaikan aktivitas, tiap bulan mengalami perubahan. Hal ini dapat disebabkan oleh biaya produksi yang dikeluarkan oleh perusahaan berubah, selain itu dimungkinkan dapat dikarenakan oleh perubahan nilai mata uang.

6.2 Analisa Harga Pokok Produksi Setelah Perbaikan Aktivitas

Eliminasi dan perbaikan aktivitas diperlukan karena melihat kondisi aktivitas di lantai produksi, penggunaan pekerja tiap bagian kurang maksimal sehingga banyak terjadi pengangguran. Tenaga kerja yang dipergunakan terlalu banyak jika dibandingkan dengan aktivitas yang wajib dikerjakan oleh pekerja tersebut.

Berikut ini adalah selisih biaya aktivitas tiap bulan antara sebelum dan sesudah dilakukan perbaikan aktivitas:

Tabel 15 Selisih biaya aktivitas

624,516,947.20

Rp Rp 618,711,947.20 Rp 5,805,000.00 0.93%

Prosentase Biaya Aktivitas

Selisih Sebelum Perbaikan Setelah Perbaikan

Berdasarkan tabel diatas, selisih biaya aktivitas antara sebelum dan sesudah perbaikan aktivitas prosentase selisih biaya aktivitas sebesar 0.93%. Hal ini terjadi karena biaya aktivitas pada bulan ini lebih rendah dibandingkan bulan-bulan yang lain. Berdasarkan selisih biaya aktivitas tersebut, maka dengan menerapkan sistem ABM dapat melakukan pengurangan biaya dan meningkatkan kinerja pekerja. Berikut ini adalah perbedaan harga pokok produksi tiap bulan setelah dilakukan perbaikan aktivitas:

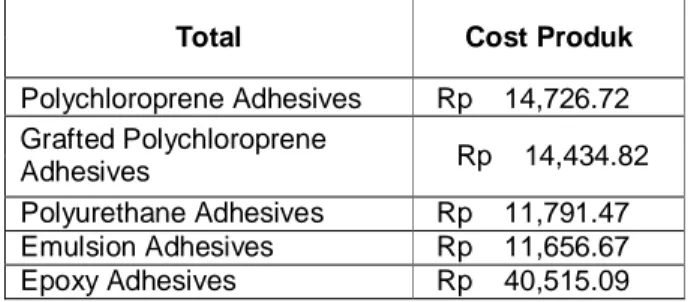

Tabel 16 Harga pokok produksi setelah perbaikan aktivitas

Total Cost Produk

Polychloroprene Adhesives Rp 14,726.72 Grafted Polychloroprene Adhesives Rp 14,434.82 Polyurethane Adhesives Rp 11,791.47 Emulsion Adhesives Rp 11,656.67 Epoxy Adhesives Rp 40,515.09

Dengan menurunnya harga pokok produksi maka dapat mempengaruhi harga jual produk. Hal ini dapat memberikan keuntungan bagi perusahaan karena harga jual produk menjadi lebih rendah.

Dengan harga yang lebih rendah dari sebelumnya maka dapat meningkatkan permintaan customer.

7. Kesimpulan dan Saran 7.1 Kesimpulan

Dari hasil analisa data maka dapat dilakukan penarikan kesimpulan mengenai harga pokok produksi, antara lain:

Eliminasi aktivitas terjadi pada aktivitas inspeksi bahan baku awal saat bahan baku diterima oleh

perusahaan. Sedangkan aktivitas yang mengalami penggabungan adalah aktivitas pemindahan bahan baku dan barang jadi. Untuk aktivitas pengadukan dan pemasakan mengalami pengurangan tenaga kerja karena banyak tenaga kerja yang nganggur sehingga tidak efisien.

Terjadi selisih biaya aktivitas antara sebelum dan sesudah eliminasi dan perbaikan aktivitas.

Terjadi penurunan biaya aktivitas sebesar 0.93%. Hal ini dapat meningkatkan profit bagi perusahaan.

7.2 Saran

Berdasarkan hasil penelitian yang diperoleh, maka dapat diberikan beberapa saran sebagai berikut:

Perusahaan hendaknya dapat lebih meningkatkan kinerja operator dengan memberikan pelatihan

atau sejenisnya agar tidak terjadi pembengkakan biaya yang dikeluarkan.

Perusahaan hendaknya melakukan evaluasi rutin baik terhadap pekerja maupun terhadap proses

produksi agar dapat diperoleh hasil yang optimal.

Penelitian tentang activity based cost dan activity based management hendaknya lebih

dikembangkan untuk mengurangi kelemahan-kelemahan yang dimiliki oleh sistem tersebut.

8. Daftar Pustaka

Horngren, C. T., G. L. Sundem, W. O. Stratton, J. Schatzberg, and D. Burgstahler, 2007, Introduction

to Management Accounting, Prentice Hall.

Mulyadi, 2003, Activity-Based Cost System. Sistem Informasi Biaya Untuk Pengurangan Biaya.

UPP AMP YKPN, Yogyakarta.

Tunggal, A. W., 2000, Activity-Based Costing Untuk manufakturing dan Pemasaran. Harvarindo,