i

CACAT PADA BAUT JENIS HUB BOLT DAN NUT WHEEL

DI PT. GARUDA METALINDO

Oleh

Nama : HARI RAHMANTO

NIM : 41306120021

LAPORAN KERJA PRAKTEK

Diajukan Untuk memenuhi

Persyaratan Kurikulum Sarjana Strata – 1

Pada Jurusan Teknik Mesin

Universitas Mercu Buana

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNIK MESIN

UNIVERSITAS MERCU BUANA

JAKARTA

2011

ii

LEMBAR PENGESAHAN

Diajukan untuk memenuhi Persyaratan kurikulum sarjana stara satu (S-1)

Program Studi Teknik Mesin Fakultas Teknik Industri

Universitas Mercu Buana

Jakarta

Dengan judul

CACAT PADA BAUT JENIS HUB BOLT DAN NUT WHEEL

DI PT. GARUDA METALINDO

Disusun Oleh :

Hari Rahmanto

41306120021

Tugas ini telah diperiksa dan disetujui Oleh :

Jakarta, 30 Juli 2011

Dosen Pembimbing

Universitas Mercu Buana - 1 -KATA PENGANTAR

Dengan memanjatkan Puji syukur kepada Allah SWT yang telah memberikan iman dan ilmu sehingga penulis dapat menyelesaikan penulisan laporan ini, Sholawat serta salam semoga dilimpahkan kepada junjungan Nabi Muhammad SAW yang telah memberikan jalan kepada semua manusia dari kejahiliahan kepada manusia yang berfikir dan beriman kepada yang khalik. Dalam penulisan laporan ini, penulis mencoba mengevaluasi tentang produk cacat /NG pada H-Bolt dan Nut Wheel yang sering terjadi dan bagaimana mencari solusi terbaik agar produk cacat dapat diminimalisir.

Sebagai tanda syukur atas selesainya laporan ini, penulis menyampaikan terima kasih yang tak terhingga khususnya kepada kedua orang tua penulis atas kesabaran, ketulusan dan keikhlasan serta cinta dan kasih sayangnya.

Dalam kesempatan ini penulis juga mengucapkan terima kasih kepada: 1.Bpk. Sutoyo Ramlan selaku Kepala Personalia PT.Garuda Metalindo. 2.Bpk.Agus A.M selaku Kepala Bagian Produksi PT.Garuda Metalindo. 3.Bpk.Suwaji selaku Kepala Teknisi PT.Garuda Metalindo.

4.Bpk.Kosim selaku Kepala shift PT. Garuda Metalindo.

5.Bapak Bernardus Okto selaku Manajer Quality Control PT. Garuda Metalindo.

6.Bapak Aris Andepi selaku Kepala Seksi Quality Kontrol PT. Garuda Metalindo.

7.Opik Hidayat, selaku teknisi pada seksi Hub Bolt dan Nut Wheel PT. Garuda Metalindo.

Universitas Mercu Buana - 2 -8.Teman-teman yang telah membantu yang tidak dapat penulis sebutkan satu

persatu.

Atas semua kebaikan yang diberikan kepada penulis, semoga Allah SWT memberikan balasan yang setimpal.

Akhirnya, besar harapan penulis semoga laporan ini dapat bermanfaat bagi penulis dan bagi siapa saja yang membacanya.

Jakarta, 09 Juli 2011

Universitas Mercu Buana - 3 -DAFTAR ISI Halaman Judul i Halaman Pengesahan ii Kata Pengantar 1 Daftar Isi 3

Daftar Gambar dan Table 5

BAB I PENDAHULUAN

1.1Latar Belakang 6

1.2Batasan Masalah 7

1.3Maksud Tujuan 7

1.4Tempat Kerja Praktek 8

1.5Metode Pengumpulan Data 8

BAB II TINJAUAN UMUM PERUSAHAAN

2.1. Sejarah Singkat Perkembangan PT. Garuda Metalindo 9

2.2. Lokasi Perusahaan 10 2.3. Tujuan Perusahaan 10 2.3.1. Visi Perusahaan 10 2.3.2. Misi Perusahaan 11 2.4. Kebijakan Mutu 11 2.5. Sasaran Mutu 11 2.6. Hasil Produksi 12 2.7. Struktur Organisasi 13

Universitas Mercu Buana - 4 -BAB III LANDASAN TEORI

3.1. Sistem Produksi 18

3.2. Pengendalian Mutu 19

3.3. Perencanaan Mutu 20

3.4. Pengertian Hub Bolt dan Nut Wheel 20 3.5. Jenis-jenis Hub bolt dan Nut Wheel 21 3.6. Proses pembuatan baut dan mur 22

BAB IV CACAT YANG TERJADI SELAMA PROSES PEMBUATAN HUB BOLT DAN NUT WHEEL

4.1.Flow chart proses produksi Hub Bolt 28

4.2.Flow chart proses Nut wheel 33

4.3.Jumlah cacat 37

4.4.factor-faktor yang mempengaruhi terjadi cacat 38 4.5.Jenis-jenis cacat pada Baut

jenis Hub Bolt dan Nut Wheel dan alat pengecekannya 38 4.6Solusi dalam mengatasi part cacat pada baut

jenis Hub bolt & Nut Wheel 42

BAB V PENUTUP

5.1.Kesimpulan 46

5.2.Saran 47

DAFTAR PUSTAKA 48

Universitas Mercu Buana - 5 -DAFTAR GAMBAR DAN TABEL

Gambar Halaman

1. Gambar : 2.1 Struktur Organisasi pada PT. Garuda Metalindo……….. 14

2. Gambar : 3.1 Input / Out Put Sistem Produksi ……….. 16

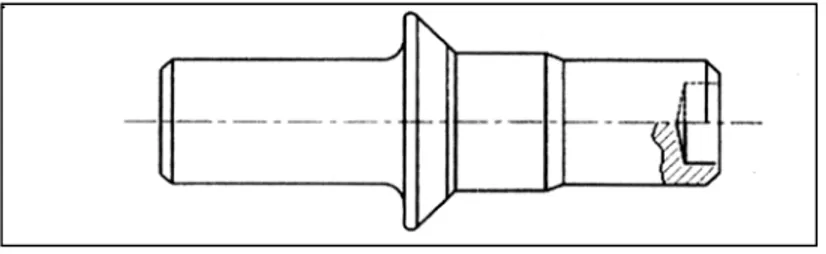

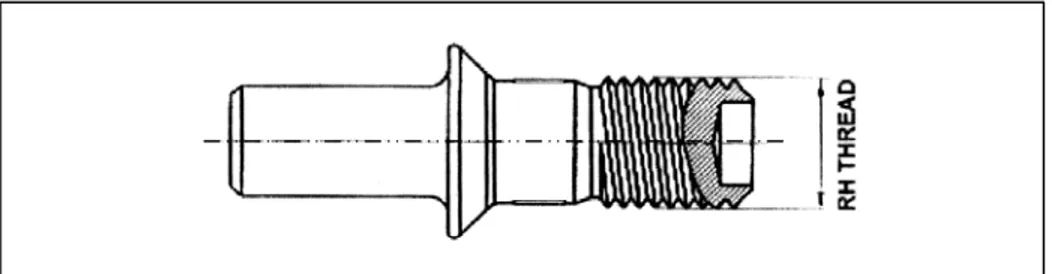

3. Gambar : 3.2 Hub Bolt ……… 18

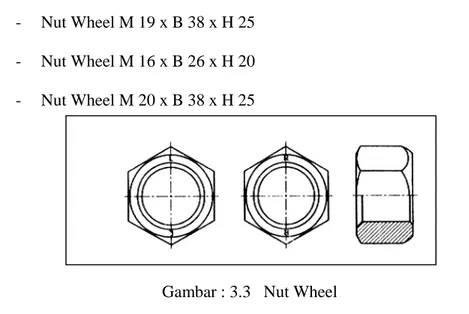

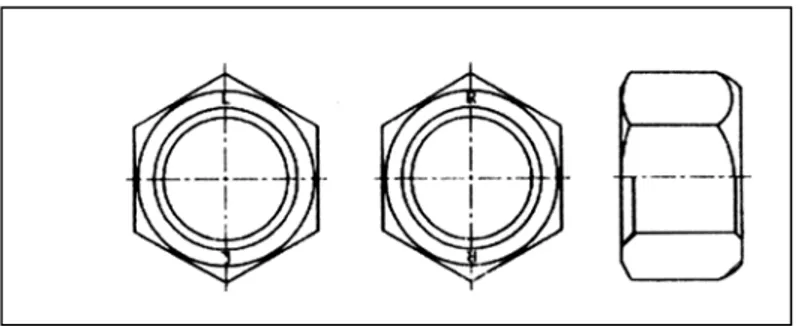

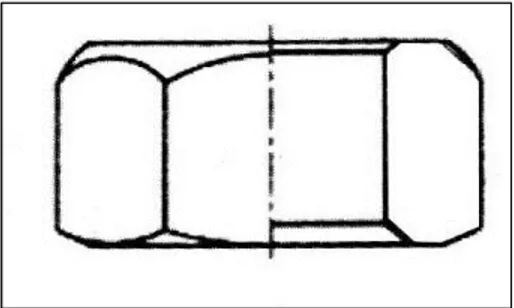

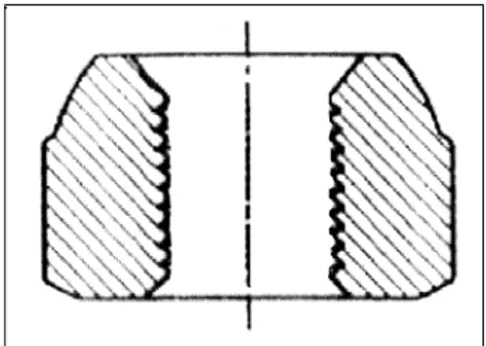

4. Gambar : 3.3 Nut Wheel ………. 18

5. Gambar : 3.4 Alur Proses Hub Bolt ……… 19

6. Gambar : 3.5 Proses Forming ………. 20

7. Gambar : 3.6 Proses Turret ……… 20

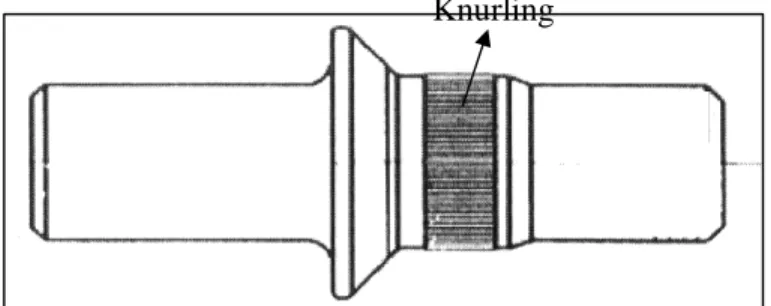

8. Gambar : 3.7 Proses Knurling ……… 21

9. Gambar : 3.8 Proses Rolling 1 ……… 21

10.Gambar : 3.9 Proses Heat Treatment ………. 23

11.Gambar : 3.10 Proses Rolling 2 ………. 23

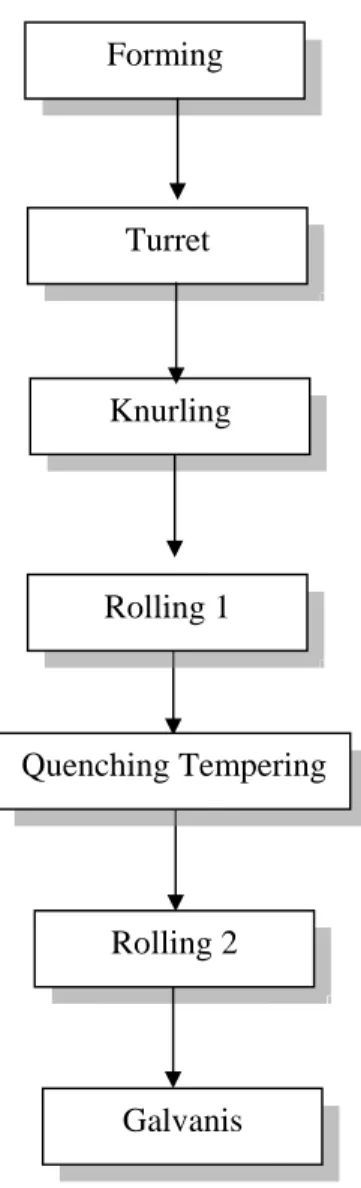

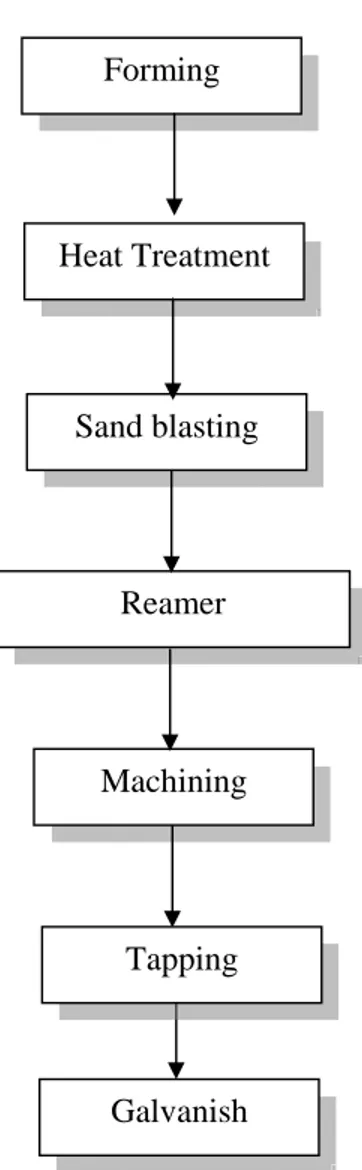

12.Gambar : 3.11 Alur Proses Nut Wheel……… 24

13.Gambar : 3.12 Proses forming Nut Wheel ………. 25

14.Gambar : 3.13 Proses Sand Blasting ……….. 26

15.Gambar : 3.14 Proses Reamer ………. 26

16.Gambar : 3.15 Proses Machining ……… 27

17.Gambar : 3.16 Proses Tapping ……… 27

18.Gambar : 4.1 Flow Proses Chart Produksi ………. 33

19.Gambar : 4.2 Cacat Defect ………. 36

20.Gambar : 4.3 Cacat Burr………. 36

21.Gambar : 4.4 Cacat Crack ……….. 36

22.Gambar : 4.5 Cacat Seam /Lipatan ………. 37

Universitas Mercu Buana - 6 -BAB I

PENDAHULUAN

1.1

Latar BeIakang

Peranan mutu atau kualitas ini menjadi sangat penting dengan adanya perkembamgan peradaban manusia, dimana terdapat perkembangan keahlian manusia, sehingga terjadilah pemisahan antara produsen dan konsumen.Perkembangan keadaan ini mempengaruhi mutu produk yang langsung mampengaruhi kebutuhan hidup manusia dan timbulnya kesulitan dalam memenuhi serta mengerti akan keinginan konsumen.Dengan adanya perkembagan teknologi dan adanya standart mutu internasional maka para produsen berusaha untuk menjaga reputasi atau nama baiknya.Usaha untuk menjaga repuasi ini dapat dilakukan melalui peningkatan mutu produkyang dihasilkan.

Pengendalian mutu produk akan berpengaruh terhadap pengendalian waktu dan biaya,semakin baik mutu produk maka semakian menurun jumlah produk cacat,dan terjadi penghematan yang cukup berarti terhadap waktu dan biaya.Produk yang tidak memenuhi standart yang telah ditetapkan mempunyai dua kemungkinan yaitu produk harus diproses ulang atau produk harus dibuang.Hal ini akan mengakibatkan reputasi yang buruk terhadap perusahaan dan akan menimbulkan salah satu hambatan dalam pemasaran produk lain dipasar.Untuk menghindari masalah seperti ini penerapan teknik pengendalian kualitas terhadap seiap proses adalah sangat tepat.Berangkat dari pemikiran diatas maka penulis melakukan penelitian di PT.Garuda Metalindo untuk mengetahui

Universitas Mercu Buana - 7 -teknik-teknik yang dilakukan perusahaan untuk melakukan pengendalian mutu produk baut dan mur.

PT. Garuda Metalindo, adalah perusahaa bergerak dalam bidang manufakturing suku cadang khususnya bolt & nut manufacture. Adapun produk yang dihasilkan adalah:

a. Hex Bolt b. Flange Bolt c. Hex Nut d. Flange Nut e. Axle Front Wheel f. Axle Rear Wheel dll.

1.2 Batasan Masalah

Pada pengkajian Laporan Kerja Praktek ini penulis membatasi pada masalah-masalah cacat Hub Bolt dan Nut Wheel meliputi:

1. Cacat pada Hub Bolt yakni : cacat ulir akibat benturan, Burr/tajam, dan crack

2. Cacat pada Nut Wheel yaitu Ulir Terputus, Ulir Kasar, Ulir tajam karena benturan, cacat Defeck, dan Burr.

1.3 Maksud dan Tujuan

Tujuan kerja praktek ini adalah:

1. Dapat mengetahui dan mengerti proses pembuatan komponen H -Bolt dan Nut Wheel.

2. Dapat mengetahui cacat pada Hub Bolt dan Nut Wheel, komponen penyusun, prinsip kerja dan material komponen Hub Bolt dan Nut Wheel. 3. Dapat mengetahui aliran proses pembuatan Hub Bolt dan Nut Wheel.

Universitas Mercu Buana - 8

-1.4 Tempat Kerja Praktek

Penulis melaksanakan kerja praktek di PT Garuda Metalindo, yang beralamat di Jl. Kapuk Kamal Raya No. 23 Jakarta Utara.

1.5 Metode Pengumpulan Data

Untuk dapat membuat laporan yang baik dan dapat dipertanggungjawabkan diperlukan data yang real dan valid. Untuk itu penulis dalam mengumpulkan data-data yang diperlukan untuk menyusun laporan, dengan menempuh metode-metode pengumpulan data sebagai berikut:

1. Studi Lapangan (Field Research)

Merupakan metode pencarian data langsung di lapangan atau lingkungan kerja, Metode ini dapat dibagi menjadi dua yaitu:

a) Metode interview (wawancara)

Merupakan cara pengumpulan data yang dilakukan dengan cara wawancara langsung dengan ahli yang mengerti dan menguasai topik bahasan sehingga data yang diperoleh lebih akurat dan bisa dipertanggungjawabkan.

b) Metode Observasi

Merupakan cara pengumpulan data yang dilakukan dengan cara pengamatan langsung terhadap obyek yang akan dibahas.

2. Studi Pustaka (Libarary Research)

Merupakan cara pengumpulan data yang dilakukan dengan mengambil referensi dari berbagai literature yang berhubungan dengan topik bahasan.

Universitas Mercu Buana - 9 -BAB II

TINJAUAN UMUM PERUSAHAAN

2.1. Sejarah Singkat Perkembangan PT. Garuda Metalindo

PT. GARUDA METALINDO adalah sebuah perusahan pembuat baut dan mur yang digunakan untuk furniture, elektronik, sepeda, kontruksi bangunan, sepeda motor dan lainnya. Mulai aktif sejak tahun 1970 berawal dari sebuah industri kecil (Home industri) yang memproduksi spring centre bolt dan spring U bolt.

Sejalan dengan laju pertumbuhan ekonomi, pada tahun 1982 didirikanlah PT. Garuda Metalindo kemudian berkembang hingga sekarang menjadi sebuah perusahaan baut dan mur yang terkenal dan terpercaya kehandalannya di Indonesia dan beberapa Negara Asia. Juga melayani pesanan pelanggan baut dan mur dari ukuran Diameter 2 mm sampai dengan diameter 30 mm.

Untuk dapat membantu memudahkan dalam proses bisnisnya, pada saat ini PT. Garuda Metalindo sudah mendapatkan sertifikat ISO 9002 pada tahun 2001 dan sertifikat ISO TS 16949 pada tahun 2004 dari Badan Sertifikasi ISO, dan memiliki 5 buah anak perusahaan (Group) yaitu :

1. PT. GARUDA METAL UTAMA (GMU)

Terletak di jalan Industri Raya Jatake Tangerang bergerak dalam bidang pembuatan Spring Pin dan U Bolt .

Universitas Mercu Buana - 10 2. PT. GARUDA METAL HARDWARE ( GMH)

Terletak di jalan Industri Raya Jatake Tangerang yang bergerak dalam bidang pembuatan Tools seperti obeng, kunci pas, dan kunci ring . 3. PT. INDOSEIKI METAL UTAMA ( ISMU)

Terletak di jalan industri raya Jatake Tangerang yang memproduksi baut dan mur ukuran besar, yang biasanya digunakan untuk barang kontruksi bangunan dan jembatan.

4. PT. MEGA PRATAMA FERINDO ( MPF)

Terletak di jalan industri raya Jatake Tangerang yang bergerak dalam bidang pencucian dan penarikan wire rod dan shafting bar.

5. PT. INDOSARANA LOKA PRATAMA

Yang bergerak di bidang minyak pelumas, minyak rem, dan pendingin radiator.

2.2. Lokasi Perusahaan

PT. GARUDA METALINDO beralamat di Jalan Kapuk Kamal Raya No. 23 Jakarta Utara 14470, berdiri diatas lahan seluas ±1.8 Ha dengan luas bangunan ±12. 130 m2. Dan sekarang PT. Garuda Metalindo memiliki karyawan ± 800 orang karyawan dengan kapasitas produksi ±12.000 ton per tahun.

Lokasi pabrik ini sangat strategis karena dekat dengan jalan tol Bandara Soekarno-Hatta dan juga jalan tol dalam kota, sehingga memudahkan arus transportasi dan cepat dalam pengiriman ke customer.

Universitas Mercu Buana - 11

-2.3. Tujuan Perusahaan

2.3.1 Visi PT. Garuda Metalindo

Menjadi perusahaan kelas dunia dalam industri “ Baut dan Mur” dan produk terkait serta komponen otomotif melalui keunggulan manajemen dan sumber Daya manusia dan memanfaatkan tekhnologi tepat guna untuk menjadi

pemain kunci di pasar regional dan internasional. 2.3.2 Misi PT. Garuda Metalindo

i. Menciptakan produk-produk unggulan dalam industri “baut dan mur” dan produk serta komponen otomotif yang memberikan nilai tambah berdasarkan semangat “customer care” dengan mengedepankan pemilihan strategi yang tepat, budaya

perusahaan yang mendukung, pengembangan manajemen dan sumberDaya manusia yang professional.

ii. Meningkatkan kesejahteraan masyarakat dengan menciptakan lingkungan kerja yang harmonis.

2.4.

Kebijakan Mutu

PT. Garuda Metalindo memiliki komitmen untuk menghasilkan produk sesuai dengan harapan pelanggan dan peraturan pemerintah yang berlaku, meningkatkan kepuasan pelanggan, meningkatkan kualitas sumber Daya manusia dan mengadakan perbaikan yang berkesinambungan.

Universitas Mercu Buana - 12

-2.5.

Sasaran Mutu

Sasaran Mutu Tahun 2007

1. Maksimum rejection rate dalam proses produksi untuk part fit & function 100 ppm / bulan, untuk part safety & part engine 25 ppm/ bulan.

2. Claim mutu per customer maksimum 100 ppm/ bulan. 3. Customer satisfaction index minimum : 2,75.

4. Menghasilkan produk yang memenuhi persyaratan keselamatan secara total.

5. Ketepatan Delivery 100% per customer OEM automotive dan OEM komponen.

6. Effisiensi Proses Manufacturing Minimum : 75 %. 7. Pencapaian Standard Kompetensi : 80 %.

8. Minimum 2 program improvement tiap departemen per tahun.

2.6. Hasil Produksi

Seperti yang telah disebutkan diatas bahwa PT. Garuda Metalindo merupakan perusahaan yang memproduksi baut dan mur yang digunakan untuk kendaraan bermotor, diantara produk tersebut adalah :

a. Axle Rear Wheel

Yaitu baut yang digunakan untuk as roda motor bagian belakang b. Axle Front Wheel

Universitas Mercu Buana - 13 -c. Flange Nut

Yaitu pengikat yang menggunakan/dengan ulir dibagian dalam, mempunyai sandaran untuk permukaan roda yang diameternya lebih besar dari tebal diagonal nut tesebut.

d. Hex Nut

Yaitu pengikat dengan ulir bagian dalam mempunyai bentuk kepala hexagonal

e. Flange Bolt

Yaitu pengikat dengan ulir bagian luar mempunyai sandaran untuk permukaan roda yang diameternya lebih besar dari tebal diagonal baut tersebut.

f. Hex Bolt

Yaitu pengikat ulir luar yang mempunyai bentuk kepala hexagonal.

2.7.

Struktur Organisasi

Berdasarkan struktur organisasi PT. Garuda Metalindo dalam melaksanakan kegiatan operasionalnya dibagi menjadi beberapa departemen. Departemen-departemen ini saling terkait antara satu dengan yang lainnya, maka diperlukan kerjasama untuk mencapai tujuan yang telah ditetapkan. Adapun tugas dan tanggungjawab dari masing-masing bagian adalah sebagai berikut:

1. Komisaris

Pimpinan puncak perusahaan dan pemegang saham 2. Presiden Direktur

Universitas Mercu Buana - 14 -Menentukan sasaran perusahaan, target perusahaan, Visi dan Misi perusahaan .

4. Direktur Commersial

Yaitu menentukaan kebijakan tentang usaha yang dijalankan oleh perusahaan, dan membawahi : General Manager Engineering & Maintenance, General Manager Manufacturing, dan General Manager Marketing & Sales.

5. Direktur Operation.

Yaitu menentukaan kebijakan tentang operasional perusahaan, dan membawahi General Manager Human Resources & General Affairs, General Manager purchasing, General Manager Finance & Accounting, dan General Manager System & Quality Management

6. General Manager Engineering & Maintenance.

Adalah General Manager yang membawahi Manager Engineering, Manager Tool & Dies, dan Manager Maintenance.

7. General Manager Manufacturing

Adalah General Manager yang merencanakan pengembangan produksi, pengembangan perluasan perusahaan dan investasi mesin penunjang produksi, (membawahi Manager Quality Control, Manager Product Planning and Infentory Control / PPIC, dan Manager produksi). 8. General Manager Marketing & Sales

Adalah General Manager yang Menetapkan strategi pemasaran (membawahi Manager Otomotif dan Manager non Otomotif).

Universitas Mercu Buana - 15 -9. General Manager Human Resources & General Affairs.

Adalah General Manager yang membawahi Manager General Affairs & Industrial Relation.

10.General Manager Purchasing.

Adalah General Manager yang membawahi Manager Purchasing Lokal, dan Manager Purchasing Import

11.General Manager Finance & Acounting.

Adalah General Manager yang mengevaluasi keluar masuknya keungan perusahaan (yang membawahi Manager Finance, dan Manager Acounting).

12.General Manager System & Quality Management (termasuk MR).

Adalah General Manager yang membuat system kualitas management yang diterapkan di perusahaan (membawahi Manager Quality Management, dan Manager IT).

13.Departemen Enginering

Memelihara dan memperbaiki mesin-mesin, mengadkan riset dan pengembangan mur dan baut, memprediksi life time dies dan membuat standar/ spesifikasi baut dan mur.

14.Departemen Tool & Dies.

Adalah bertugas menyediakan dan mempersiapkan tool dan dies untuk keperluan proses produksi

15.Departemen Maintenance.

Adalah berfungsi untuk pemeliharaan mesin-mesin produksi dan alat penunjangnya.

Universitas Mercu Buana - 16 -16.Departemen Quality Control (QC).

Melakukan kegiatan yang sistemtis umtuk menjamin kualitas mutu produk, Departemen ini membawahi 3 bagian :

a. IC ( Seksi Incoming dan Out going)

Mengendalikan produk yang keluar masuk ke PT. Garuda Metalindo. b. LK ( Seksi Laboratorium kalibrasi)

Mengendalikan alat ukur dan uji serta melakukan pengujian terhadap produk

c. IP ( seksi Inpocess)

Mengendalikan produk yang masih dalam proses produksi. 17.Departemen product planning and Inventory control ( PPIC)

Merencanakan produksi dan mengendalikan Inventory 18.Departement Produksi.

Melaksanakan proses produksi di perusahaan. 19.Departemen Accounting

Menghitung dan memeriksa jumlah pengeluaran dan pendapatan keuangan yang ada diperusahaan.

20.Departemen Finance

Menghitung dan menyediakan uang untuk gaji karyawan 21.Purchasing

Menyediakan kebutuhan akan barang-barang untuk perusahaan 22.Manager System Quality & Management.

Universitas Mercu Buana - 17 -23.Departement General Affair & Industrial Relation.

Menyediakan pelatihan untuk pengembangan Sumber Daya Manusia diperusahaan, merencanakan tingkat kebutuhan karyawan, memelihara terciptanya 5 K, serta menyediakan dan merencanakan pelatihan karyawan, serta pengembangan sumber daya manusia.

Su m b er : PT. G aruda Metalindo Gambar : 2.1 S trukt u r Org anisasi pada PT. Garuda Metali ndo

Universitas Mercu Buana - 18 -BAB III

LANDASAN TEORI

3.1 Sistem Produksi

Dalam suatu sistem industri, kegiatan produksi mencakup 3 (tiga) pertanyaan mendasar, yaitu apa yang diproduksi, bagaimana cara memproduksinya, dan untuk siapa barang yang diproduksi tersebut. Ketiga pertanyaan mendasar tersebut akan benar-benar menjadi masalah karena sumber daya untuk kegiatan produksi tersebut tersedia secara terbatas. Sumberdaya-sumber daya tersebut tidak seperti udara yang kita hirup, tetapi tersedia secara terbatas sehingga kita perlu melakukan usaha penghematan.

Sistem produksi merupakan kumpulan dari subsistem-subsistem yang saling berinteraksi dengan tujuan mentransformasikan intput produksi menjadi output produksi. Input produksi ini berupa bahan baku, mesin, tenaga kerja, modal serta informasi sedangkan out put produksi merupakan produk yang dihasilkan.

Subsistem-subsistem dari sistem produksi tersebut antara lain adalah perencanaan, pengendalian produksi, pengendalian kualitas, perawatan fasilitas produksi, penetuan standar-standar operasi, penentuan fasilitas dan penetuan harga pokok produksi.

Universitas Mercu Buana - 19 Gambar 3.1 : Input – Out Put Sistem Produksi

3.2 Pengendalian Mutu

Untuk mendapatkan hasil produk yang berkualitas baik (memenuhi spesifikasi), perseroan melaksanakan pengendalian mutu disetiap proses produksi. Pengendalian mutu yang baik bukan hanya memerlukan peralatan uji yang canggih, tetapi kualitas bahan baku, mesin dan manusia sebagai tenaga kerja yang merupakan faktor yang sangat penting.

PROSES

PRODUKSI

Material Tenaga kerja Modal Mesin Informasi Produk Limbah Informasi Proses ManajemenPolitik Social Budaya

Universitas Mercu Buana - 20 -Oleh karena itu, pada beberapa tahun terakhir ini perusahaan banyak mcrekrut dan rnenggunakan tenaga kerja yang kompeten, diharapkan pada gilirannya akan dapat mengendalikan mutu bahan baku dan memelihara kehandalan mesin.

3.3 Perencanaan Mutu

Pemeriksaan Bahan Baku (Raw Material)

Inspeksi

terhadap

material utama (fabric) Inspeksi

terhadap

material pendukung Pemeriksaan kesesuaian data dokumen antara barang yang datang dengan surat jalan

Pemberian identitas setelah inspeksi pada tiap lot bahan baku terutama terhadap barang yang diberi perhatian khusus karena terdapat cacat

Membuat MRB untuk bahan

baku tertentu

yang kurang sesuai namun sangat diperlukan untuk digunakan segera Membuat ringkasan terhadap supplier berdasar rating mereka

3.4 Pengertian Hub Bolt dan Nut Wheel

Hub bolt itu sendiri merupakan jenis baut yang digunakan pada velg roda mobil-mobil besar seperti Truck, Bus, dan lain-lain. Hub bolt digunakan sebagai pengait roda dengan AS roda tersebut.

Sedangkan Nut Wheel merupakan jenis mur dengan ukuran besar atau kecil yang digunakan untuk pengikat / pengunci baut yang akan dipasangkan.

Universitas Mercu Buana - 21

-3.5 Jenis-jenis Hub Bolt dan Nut Wheel

a. Hub Bolt

Hub bolt terdiri dari berbagai macam jenis dan ukurannya diantaranya : - Hub Bolt M 19 x 75,5 mm - Hub Bolt M 20 x 81,5 mm - Hub Bolt M 20 x 86,5 mm - Hub Bolt M 16 x 48 mm - Hub Bolt M 16 x 56 mm b. Nut Wheel

Nut Wheel terdiri dari berbagai macam jenis dan ukurannya diantaranya : - Nut Wheel M 19 x B 38 x H 25

- Nut Wheel M 16 x B 26 x H 20 - Nut Wheel M 20 x B 38 x H 25

Gambar : 3.2 Hub Bolt

Universitas Mercu Buana - 22

-3.6 Proses Pembuatan baut dan mur

Prosos pembuatan Baut dan Mur, diagram alur pembuatan Baut dan Mur secara umum dapat digambarkan sebagai berikut:

a. Material/Bahan baku b. Proses Pickling c. Proses Drawing d. Proses Annealing e. Proses Pickling f. Proses Drawing g. Proses Heading h. Proses Trimming i. Proses Machining a. Proses End pierching b. Proses Drilling

j. Proses Rolling k. Proses Heat treatmen l. Proses Galvanizing m. Proses Packing

Proses pembuatan Baut dan mur seperti pada diagram alur di bawah dapat dijelaskan sebagai berikut:

a. Material / Bahan baku

Universitas Mercu Buana - 23 -b.Proses Pickling

Proses pickling adalah proses pencucian material (Bahan baku) dengan larutan HCL, yang bertujuan untuk mencuci kotoran material.

c.Proses Drawing

Adalah proses pembentukan material bahan baku dengan menggunakan mesin drawing untuk membentuk ukuran bahan baku sesuai dengan ukuran yang diperlukan( diinginkan).

d.Proses Annealing

Proses annealing adalah proses pemanasan logam dengan temperatur 640 oC hingga 680 oC yang bertujuan untuk meningkatkan sifat ductile dan keuletan yang tinggi.

e.Proses Pickling

Proses pickling adalah proses pencucian material (Bahan baku) dengan larutan HCL, yang bertujuan untuk mencuci kotoran yang ada pada material.

f.Proses Drawing

Adalah proses pembentukan material bahan baku dengan menggunakan mesin drawing untuk membentuk ukuran bahan baku sesuai dengan ukuran yang diperlukan( diinginkan).

g. Proses Heading

Proses Heading adalah proses pembentukan kepala dan body dengan serangkaian dies dan punch sesuai dengan bentuk kepala yang diinginkan. Prosesnya adalah bahan masuk dipotong, masuk ke dies I,

Universitas Mercu Buana - 24 -dipukul oleh punch 1, berpindah masuk ke dies 2, -dipukul oleh punch 2, berpindah masuk ke dies 3, dipikul oleh punch 3,.

h.Proses Triming

Adalah proses pembentukan kepala yang belum sempurna pada proses heading menjadi bentuk hexagonal.

i.Proses Machining

Proses ini merupakan proses lanjutan yang belum sempat dikerjakan pada proses sebelumnya. Proses ini dibagi menjadi:

- Proses End Pierching ( Champering ).

Proses ini bertujuan membuat atau menghilangkan bagian yang tajam dibagian ujung benda kerja. Prosesnya adalah, bahan dipasang pada mesin potong kemudian dipotong tangan menggunakan pahat potong. - Proses Drilling

Proses ini digunakan untuk membuat lubang silindris, Pembuatan lubang dilakukan dengan bor spiral didalam benda kerja yang pejal, merupakan suatu proses pengikisan dengan daya penyerpihan yang besar.

j.Proses Rolling

Pada proses ini dilakukan pembuatan ulir atau drat luar dengan menggunakan sepasang dies rolling, dimana bahan dipres dengan dies rolling yang bergerak maju mundur.

Universitas Mercu Buana - 25 -k.Proses Heat treatment

Proses ini digunakan untuk mengeraskan benda kerja. Proses perlakuan panas dibagi menjadi 5 yaitu:

a. Annealing

Proses annealing adalah proses pemanasan logam dengan temperatur 640 oC hingga 680 oC OC yang bertujuan untuk meningkatkan sifat ductile dan keuletan yang tinggi.

b. Proses Quenching adalah proses pemanasan logam dengan temperature 850o C Hingga 870o C kemudian didinginkan (dikejutkan) dengan pendingin oli. Tujuan proses Quenching ini adalah untuk memperoleh struktur martensite yang keras.

c. Case Hardening

Proses Case hardening adalah proses pemanasan logam dengan temperature 880o C hingga 890o C dengan penambahan atom karbon (Carburizing) yang bertujuan untuk mengeraskan permukan logam. d. Tempering

Proses tempering adalah proses pemanasan kembali setelah quenching ( pendinginan ) dengan temperature 170 oC hingga 600oC untuk menghilangkan tegangan dalam dan meningkatkan keuletan dari logam tersebut.

e. Normalizing

Proses normalizing adalah proses pemanasan logam hingga diatas suhu kritis, setelah suhu merata lalu didinginkan di udara. Tujuannya

Universitas Mercu Buana - 26 -untuk mendapatkan struktur butiran yang halus dan seragam. Serta untuk menghilangkan tegangan dalam.

l.Proses Galvanizing

Yaitu proses pewarnaan baut dengan menggunakan larutan dan proses produksi tertentu sehingga dihasilkan warna yang maksimal sesuai dengan pesanan pelanggan.

m.Proses Packing

Yaitu proses pengepakan barang dalam suatu kemasan tertentu. Untuk menjaga kualitas mutu produk setiap proses disetiap bagian ditempatkan seorang atau beberapa personal Quality control untuk melakukan control kualitas barang sehingga hasilnya akan baik sesuai dengan harapan pelanggan dan pemakai hasil produksinya.

Universitas Mercu Buana - 27 Gambar 4.1Flow Proses Chart Produksi

S u mber : P T . Garuda Metal indo

Universitas Mercu Buana - 28 -BAB IV

CACAT YANG TERJADI SELAMA

PROSES PEMBUATAN HUB BOLT DAN NUT NUT WHEEL

4.1 Flow Chart Proses produksi Hub Bolt

Untuk mengetahui proses pembuatan Hub bolt maka alur produksi dapat digambarkan sebagai berikut :

Forming Turret Knurling Rolling 1 Quenching Tempering Rolling 2 Galvanis

Universitas Mercu Buana - 29 -1. Forming

Forming yaitu pembentukan dengan cara memberikan gaya-gaya luar kepada benda kerja (logam) sehingga terjadi deformasi plastis guna memperoleh bentuk yang diinginkan, volume atau massa logam dijaga tetap.

Pada proses forming, untuk pembentukan body maka digunakan Dies dari bentuk Hub Bolt, pada pembentukan body kemungkinan cacat yang terjadi adalah defect, bur dan crack.

2. Turret

Turet yaitu prose pembentukan dengan cara memotong atau menghilangkan beberapa bagian dari logam tersebut dengan menggunakan mesin perkakas.Pada proses turet ini hanya proses camper adapun alat yang digunakan adalah pahat dan kemunkinan yang akan terjadi cacat yaitu defect,bur.

Cemper Gambar : 3.5 Proses Forming

Universitas Mercu Buana - 30 -3. Knurling

Proses knurling yaitu proses pembentukan dengan cara memberikan gaya-gaya luar kepada benda kerja [logam] sehingga terjadi deformasi plastis, dimana untuk memperoleh bentuk yang di inginkan volume atau massa logam dijaga tetap hanya didesak dari satu lokasi kelokasi lain.

Pada proses knurling ini hanya pembentukan alur pada body Hub bolt dengan menggunakan dies silindris yang sudah terdapat alur.Kemungkinan yang terjadi cacat pada proses ini yaitu defect, seam

4. Proses Rolling 1

Pada proses ini dilakukan pembuatan ulir atau drat luar dengan menggunakan sepasang dies rolling, dimana bahan dipres dengan dies rolling yang bergerak maju mundur.

Pada proses roling 1 ini hanya pembentukan ulir kanan pada body Hub bolt dengan menggunakan dies silindris.kemungkinan yang akan terjadi cacat yaitu defect,bur,creck.

Knurling

Universitas Mercu Buana - 31 -5. Proses Heat Treatment

Proses ini digunakan untuk mengeraskan benda kerja. Proses perlakuan panas dibagi menjadi 5 yaitu:

a.Annealing

Proses annealing adalah proses pemanasan logam dengan temperatur 640 oC hingga 680 oC OC yang bertujuan untuk meningkatkan sifat ductile dan keuletan yang tinggi.

b.Proses Quenching

adalah proses pemanasan logam dengan temperature 850o C Hingga 870o C kemudian didinginkan (dikejutkan) dengan pendingin oli. Tujuan proses Quenching ini adalah untuk memperoleh struktur martensite yang keras.

c.Case Hardening

adalah proses pemanasan logam dengan temperature 880o C hingga 890o C dengan penambahan atom karbon (Carburizing) yang bertujuan untuk mengeraskan permukan logam.

d.Tempering

adalah proses pemanasan kembali setelah quenching ( pendinginan ) dengan temperature 170 oC hingga 600oC untuk menghilangkan tegangan dalam dan meningkatkan keuletan dari logam tersebut.

Universita e.Normali adalah pro didinginka dan seraga 6. Pr Pa rol me cra 7. Pr Ya pro pe as Mercu B izing oses pemana an di udara am. Serta un roses Rollin ada proses lling 2 han enggunakan ack, burr da roses Galva aitu proses oduksi terte esanan pelan Rolling Du Buana asan logam a. Tujuanny ntuk mengh ng 2 rolling 2 s nya pemben n dies silind an defect. anizing pewarnaan entu sehingg nggan. ua Gamb Gambar hingga diat a untuk me hilangkan te sama denga ntukan ulir dris. Kemun n baut deng ga dihasilka bar : 3.9 P r : 3.10 Pr

tas suhu kri endapatkan egangan dala an proes ro r kiri pad ngkinan ya gan mengg an warna ya Proses Heat oses Rollin itis, setelah struktur bu am. olling 1,cum da body Hu ang akan ter

gunakan lar ang maksim Treatment g 2 suhu merat utiran yang ma pada p ub Bolt de rjadi cacat rutan dan p mal sesuai de - 32 -ta lalu halus proses engan yaitu proses engan

Universitas Mercu Buana - 33

-4.2 Flow Chart Nut Wheel

Untuk mengetahui proses pembuatan Nut Wheel maka alur produksi dapat digambarkan sebagai berikut :

Forming Heat Treatment Sand blasting Reamer Machining Galvanish

Gambar : 3.11 Alur proses Nut Wheel Tapping

Universitas Mercu Buana - 34

-1. Forming

Forming yaitu pembentukan dengan cara memberikan gaya-gaya luar kepada benda kerja (logam) sehingga terjadi deformasi plastis guna memperoleh bentuk yang diinginkan, volume atau massa logam dijaga tetap.

Pada proses forming, untuk pembentukan body maka digunakan Dies dari bentuk Hub Bolt, pada pembentukan body kemungkinan cacat yang terjadi adalah defect, burr dan crack.

2. Proses Heat Treatment

Proses ini digunakan untuk mengeraskan benda kerja. Proses perlakuan panas dibagi menjadi 5 yaitu:

a. Annealing

Proses annealing adalah proses pemanasan logam dengan temperatur 640 oC hingga 680 oC OC yang bertujuan untuk meningkatkan sifat ductile dan keuletan yang tinggi.

b. Proses Quenching

adalah proses pemanasan logam dengan temperature 850o C. Hingga 870o C kemudian didinginkan (dikejutkan) dengan pendingin oli.

Universitas Mercu Buana - 35 -Tujuan proses Quenching ini adalah untuk memperoleh struktur martensite yang keras.

c. Case Hardening

Proses Case hardening adalah proses pemanasan logam dengan temperature 880o C hingga 890o C dengan penambahan atom karbon (Carburizing) yang bertujuan untuk mengeraskan permukan logam.

2. Proses Sand Blasting

Proses sand blasting adalah proses penglupasan warna pada permukaan part sehingga menjadi kasar yaitu dengan menggunakan pasir besi.

3. Proses Reamer

Membuat diameter dalam dengan piasu reamer dengan cara disayat. Proses reamer sendiri termasuk proses machining yakni proses pembentukan dengan cara memotong /menghilangkan beberapa bagian dari logam dengan menggunakan Tap reamer dan kemungkinan cacat yang terjadi burr/crack.

Universitas Mercu Buana - 36

-4. Proses Machining

yakni proses pembentukan dengan cara memotong/menghilangkan beberapa bagian dari logam dengan menggunakan mesin perkakas/pahat proses machining pada nut wheel adalah pembentukan radius dan kemungkinan cacat yang terjadi burr/crack.

5. Proses Tapping

Proses pada Nut Wheel yaitu proses penetapan ulir dalam, adapun cacat yang sering terjadi adalah burr.

Machining/radius

Tapping/Ulir dalam

Gambar : 3.14 Proses Reamer

Gambar : 3.15 Proses Machining

Universitas Mercu Buana - 37

-6. Proses Galvanish

Yaitu proses pewarnaan baut dengan menggunakan larutan dan proses produksi tertentu sehingga dihasilkan warna yang maksimal sesuai dengan pesanan pelanggan.

4.3 Jumlah Cacat

Periode

Jenis cacat

Jumlah

komulatif

Defeck Burr Crack Seam

Minggu 1

50

75

60

50

235

Minggu 2

80

75

50

65

270

Minggu 3

75

65

100

75

315

Minggu 4

100

40

60

45

245

Data part cacat sebelum ada perbaikan

0

20

40

60

80

100

120

Defeck

Burr

Crack

Seam

Jenis cacat

jumlah

Minggu 1

Minggu 2

Minggu 3

Minggu 4

Universitas Mercu Buana - 38

-4.4 Faktor-faktor yang mempengaruhi terjadinya cacat

Setap proses produksi dalam menghasilkan produk yang sesuai dengan stndar mutu produk yang di inginkan pelanggan.Untuk itu kita dituntut untuk teliti dan hati-hati pada setiap proses produksi,agar menghasilkan produk yang sesuai dengan standar mutu yang di inginkan pelanggan.

Tetapi dalam setiap proses produksi tidak menuntut kemungkuinan akan terjadi hambatan atau penyimpangan hasil produksi.Adapun factor-faktor yang mempengaruhi terjadinya produk cacat pada proses produksi Hub Bolt dan Nut Wheel yaitu:

1. Settingan yang kurang metching. 2. Dies tumpul

3. Kurangnya pelumasan.

4. Ukuran material yang tidak sesuai. 5. Struktur bahan yang kurang baik. 6. Kurangnya ketelitian.

7. Kurangnya ketrampilan dan keahlian.

8. Kurang memperhatikan standar operation produk.

4.5 Jenis-Jenis Cacat Pada Baut Jenis Hub Bolt Dan Nut Wheel

Cacat adalah penyimpangan yang terjadi pada part hasil proses produksi disebabkan tidak memenuhi standar kualitas produk yang diinginkan. Dalam hal ini yang menetukan produk tersebut NG / OK adalah bagian QC.

Seperti kita ketahui bahwa dalam suatu sistem industri, kegiatan produksi mencakup 3 (tiga) hal mendasar, yaitu apa yang diproduksi, bagaimana cara

Universitas Mercu Buana - 39 -memproduksinya, dan untuk siapa barang yang diproduksi tersebut. Ketiga hal tersebut akan benar-benar menjadi masalah karena sumber daya untuk kegiatan produksi tersebut tersedia secara terbatas. Sumber daya-sumber daya tersebut tidak seperti udara yang kita hirup, tetapi tersedia secara terbatas sehingga kita perlu melakukan usaha penghematan. Salah satu kerugian besar dalam proses produksi yakni terjadinya cacat (NG) selama proses produk, pada produk baut jenis Hub Bolt dan Nut Wheel terjadinya cacat disebabkan banyak hal diantaranya yang dominant adalah gangguan pada mesin itu sendiri dan factor SDM.

Pada PT. Garuda Metalindo gejala hasil yang makin meningkat seringkali dihubungkan dengan sistem produksi massal yang memiliki ciri-ciri sebagai berikut:

1. Penggunaan tenaga bukan manusia.

2. Penggunaan peralatan otomatis yang mampu mengatur sendiri. 3. Penggunaan komponen terstandarisasi dan tersubstitusi.

4. Pembagian proses produksi yang kompleks ke dalam beberapa tingkat operasi yang sederhana.

5. Spesialisasi fungsi dan pembagian divisi dan tenaga kerja.

6. Penyusunan disain, analisis, dan proses produksi terkomputerisasi.

Untuk menghemat modal dilakukan dengan menghitung efektivitas modal yang dikeluarkan, semua usaha penghematan tersebut dilakukan agar tercapai suatu produktivitas yang tinggi, di mana produktivitas didefinisikan sebagai rasio antara output dengan input. Hukum kelangkaan sumber daya ini terefleksikan dalam output (barang hasil) produksi.

Universita Suatu outp mata kons Fenonema (produkny Siste berin prod Subs Pere Fasi Prod Dari masin produk pa jenis cacat 1. Defe Defect keras y as Mercu B put yang b sumen, seda a ini dalam ya standar) d em Produks nteraksi den duksi. sistem-subs encanaan da i1itas Produ duksi dan Pe ng-masing p adahal hal in t yang terjad fect t yaitu caca yang beraki Buana bersifat unik angkan outp kegiatan p dan Sistem si merupaka ngan tujuan sistem dan an Pengend uksi, Penent enentuan H proses prod ni sangat tid di para H-B at body pada ibat lecet ata

Gam

k dan langk put yang ber produksi dis Produksi Pe an kumpulan n mentransf Sistem P alian Produ tuan Standa Harga Pokok duksi mungk dak diharap Bolt dan Nut

a produk ya au patah mbar : 4.2 C ka biasanya rsifat umum sebut denga esanan (pro n dan subsis formasi intp Produksi te uksi, Pengen ar-standar O k Produksi. kin terjadi s pkan pada s t Wheel ant ang diakibat Cacat Defec a mempuny m akan bemi an Sistem P oduknya khu stem- subsi put poduksi ersebut ant ndalian Kua Operasi, Pen suatu kegag setiap prose tara lain : tkan oleh be ct

yai nilai leb ilai lebih re Produksi M usus). stem yang s i menjádi o ara lain a alitas, Peraw nentuan Fas galan proses es. Adapun j enturan-ben - 40 -bih di ndah. Massal saling output adalah watan silitas s pada jenis-nturan

Universita 2. Burr Yaitu tajam 3. Crack Crack setting 4 .Seam/L Seam yang d bahan as Mercu B u cacat yan m pada bagia yaitu keret gan kurang t Lipatan yaitu suatu diakibatkan yang kuran Buana ng diakibatk an bekas po Gambar akan yang t tepat serta o u cacat yang oleh setting ng baik. Gam kan oleh p tongan pada r : 4.3 Caca terjadi pada over proses g berupa lip gan yang ku mbar : 4.4 C potongan ya a produk. at Burr a body prod sehingga te patan / penu urang sesua Cacat Crack ang berupa

duk yang dia erjadi retak

umpukan pa ai, over pros

a serabut-se akibatkan k pada body. ada body pr ses serta ku - 41 -erabut karena roduk ualitas

Universitas Mercu Buana - 42 -Adapun alat-alat pengecekan yang digunakan yaitu:

1. Mandril. 2. Jangka sorong. 3. Ring gauge. 4. Mikrometer. 5. Plug gauge. 6. Mikrostruktur. 7. Contracer. 8. Visual. 9. Dial indicator.

4.6

Solusi dalam mengatasi part cacat pada baut jenis

Hub Bolt dan Nut Wheel

Hal-hal yang harus diperhatikan dalam mengatasi masalah cacat

Untuk menjamin kualitas produksi, sangatlah penting untuk memahami apa yang disebut 4 M (pembuatan produk bermutu) guna menciptakan produk yang bermutu kita harus mamahami 4 M dengan baik dengan kata lain kita harus melaksanakan 4 M yang bertalian dengan standarisasi dan juga mematuhi standar tersebut pada setiap proses produksi.

Pengertian 4M Tabel : 4.1 Tabel 4 M

4M Contoh item Catatan

Material Bahan dan barang

1. material

2. kekerasan

3. bentuk yang telah

1. Material asing abnormalitas heat treatment dsb.

2. bentuk tampilan, toleransi

Universitas Mercu Buana - 43 diassembling barang, salah memasukan barang Machine Mesin dan

Tools

1. Kondisi Machining 2Pengecekan

3. Maintenance

1. pengawasan kondisi

2. Pengecekan fungsi danjidoka (berhenti secara otomatis)

3. spesifikasi maintenance harian dan periodic serta maintenance berdasarkan volume produksi serta pengimplementasian dan follow up hal-hal yang telah disebutkan di atas. Man Sumber Daya Manusia 1. Memiliki keahlian khusus 2. Standar kerja

1. pengetahuan dan keahlian setiap anggota berdasarkan pendidikan dan training

2. megobservasi aturan yang telah diputuskan dan aturan yang telah anda putuskan Metode Metode kerja type 1. Standar kerja 2. pengecekan kualitas 3. Traouble shooting 4. mencegah jangan terulang kembali

1. bekerja dengan mentaati peraturan yang telah ditetapkan

2. menemukan defect & menghentikannya

3. jangan biarkan defect berlanjut ke proses selanjutnya.

4. Mengambil tindakan pencegahan defect terulang kembali

Analisa penyebab terjadinya barang NG

1. Mengumpulkan data dari proses sebelumnya dan menentukan target penyelesaian.

Universitas Mercu Buana - 44 -3. Masalah pada beberapa bagian dari suatu proses.

4. Menanyakan pada penanggung jawab ( operator ) 5. Menganalisa proses dengan 4M.

Untuk menghemat bahan baku dilakukan dengan menciptakan metode-metode kerja dan peralatan pendukung kerja yang tepat. Untuk menghemat tenaga manusia dilakukan dengan otomatisasi proses produksi (secara langsung) dan mungkin juga dengan pemberian imbalan kerja yang memadai (secara tidak langsung).

Usaha-usaha penghematan itu dilakukan untuk semua input bagi kegiatan produksi, misalnya menghemat bahan baku, tenaga manusia, modal dan megurangi jumlah produk cacat selama proses produksi.

Terjadinya produk cacat pada Hub Bolt dan Nut Wheel akibat empat hal tersebut di atas merupakan kebiasaan yang sering terjadi dan memungkinkan adanya tindakan pencegahan pada proses yang sedang berlangsung. Pada cacat yang diakibatkan oleh benturan maka tindakan yang harus dilakukan adalah dengan memberikan landasan tempat jatuhnya part serta pemasangan tirai yang terbuat dari karet agar bila baut yang jatuh kecepatannya berkurang dan mengurangi benturan.

Pada cacat jenis burr maka tindakan yang harus dilakukan adalah dengan memperbaiki posisi dies dan nenajamkan dies pemotong sehingga hasil potongan tepat dan rapi.

Pada cacat crack /retak body yang diakibatkan oleh bahan baku, tingkat kualitas bahan baku dan kematangan bahan baku jika bahan baku yang masuk

Universitas Mercu Buana - 45 -tidak sesuai standar maka dapat dipastikan body baut pada proses pembuatan kepala akan terjadi retakan.

Cacat seam/lipatan hal ini disebabkan oleh setting dies yang kurang tepat, atau kekencangan dies kurang sehingga dapat bergeser dan menjadikan produk yang keluar menjadi cacat lipat, pada saat penyetelan mesin maka sebaiknya dilakukan uji coba (trial and eror) untuk melihat hasil /sample sebelum proses produksi dijalankan.

Universitas Mercu Buana - 46 -BAB V

PENUTUP

Dengan metode dan teknik yang baik serta didukung dengan penguasaan teknologi permesinan diharapkan hasil industri dapat meningkat dan tenaga yang digunakan dapat ditekan hingga sedikit mungkin. Tapi perlu disadari bahwa teknologi permesinan tidaklah mudah seperti yang dibayangkan sehingga diperlukan tenaga-tenaga yang terampil dalam perencanaan, pengoperasian, perawatan serta perbaikan suatu mesin. Dengan demikian masalah yang timbul dapat dikendalikan dan diatasi.

Salah satu kerugian besar dalam proses produksi yakni terjadinya cacat (NG) selama proses produk, pada produk baut jenis Hub Bolt dan Nut Wheel terjadinya cacat disebabkan banyak hal diantaranya yang dominan adalah gangguan pada mesin itu sendiri dan faktor SDM.

5.1 Kesimpulan

1. Biasanya yang paling banyak produk cacat terjadi pada baut jenis Hub Bolt dan Nut Wheel adalah pada saat proses pembentukan body (heading dan machining). Karena proses tersebut membutuhkan kecermatan dan ketelitian serta kondisi mesin yang memadai (setting mesin yang baik) 2. Dengan melihat urutan proses pembuatan baut jenis Hub Bolt dan Nut

Wheel maka lay out menggunakan produk lay out /line lay out artinya mesin dan fasilitas produksi ditempat sesuai dengan urutan proses produksi.

Universitas Mercu Buana - 47 -3. Penerapan program 5 S atau 5 R dapat menunjang kelancaran proses

produksi

4. Sistem quality control produk Hub Bolt dan Nut Wheel yang dilaksanakan melalui pengecekan ulir,body,kekuatan dan sebagainya merupakan system yang sangat penting untuk menjaga kualitas produk.

5.2. Saran-saran

1. Melakukan continous improvement terhadap setiap penyimpangan agar dapat mengurangi defect proses produksi.

2. Mengadakan training secara rutin untuk meningkatkan pengetahuan dan ketrampilan karywan sehingga dapat melakukan pekerjaannya secara efektif dan efisien.

3. Mengadakan system sumbang saran (brain storming) untuk menampung usulan atau aspirasi dari bawah guna kelancaran proses produksi.

Universitas Mercu Buana - 48