BAB II

TINJAUAN PUSTAKA

II.1 Lapis Beton AspalLapis beton aspal adalah lapisan penutup konstruksi perkerasan jalan yang mempunyai nilai struktural yang pertama kali dikembangkan di Amerika oleh The Asphalt Institute dengan nama Asphalt Concrete (AC). Menurut , campuran ini terdiri atas agregat bergradasi menerus dengan aspal keras, dicampur, dihamparkan dan dipadatkan dalam keadaan panas pada suhu tertentu. Beton aspal dengan campuran bergradasi menerus memiliki komposisi yang terdiri dari agregat kasar, agregat halus, mineral pengisi (filler) dan aspal (bitumen) sebagai pengikat.

Laston (AC) dapat dibedakan menjadi dua tergantung fungsinya pada konstruksi perkerasan jalan, yaitu untuk lapis permukaan atau lapisan aus (AC-Wearing Course) dan untuk lapis pondasi (AC-base, AC-binder, ATB (Asphalt Treated Base)). Lataston (HRS) juga dapat digunakan sebagai lapisan aus atau lapis pondasi. Latasir (HRSS) digunakan untuk

lalu lintas ringan (< 500.000 ESA).[ ]

II.2 Bahan Campuran Beraspal

Campuran beraspal didefenisikan sebagai suatu kombinasi campuran antara agregat dan aspal. Dalam campuran beraspal, aspal berperan sebagai pengikat atau lem antar partikel

agregat, dan agregat berperan sebagai tulangan.

Menurut, , Aspal yang digunakan sebagai material perkerasan jalan berfungsi sebagai :

1. Bahan pengikat, memberikan ikatan yang kuat antara aspal dan agregat dan antara sesama aspal.

2. Bahan pengisi, mengisi rongga antar butir agregat dan pori-pori yang ada di dalam butir agregat itu sendiri.

Menurut , walaupun proporsi aspal yang digunakan dalam campuran relatif sedikit, hanya sekitar 4% hingga 10% terhadap berat total campuran beton aspal, namun aspal merupakan material penting dalam konstruksi jalan dan memiliki harga yang lebih tinggi dibandingkan dengan agregat.

II.2.1 Agregat

Menurut , agregat adalah material berbutir keras dan kompak, yang termasuk didalamnya antara lain kerikil alam, agregat hasil pemecahan oleh stone crusher, abu batu

dan pasir, dan di dalam , Istilah agregat

mencakup antara lain batu bulat, batu pecah, abu batu, dan pasir. Agregat mempunyai peranan yang sangat penting dalam perkerasan jalan, dimana agregat menempati proporsi terbesar dalam campuran, umumnya berkisar antara 90% - 95% dari berat total campuran.

1. Agregat Kasar

a. Fraksi agregat kasar untuk pengujian harus terdiri atas batu pecah dan harus disediakan dalam ukuran-ukuran nominal tunggal.

b. Fraksi agregat kasar dalam petunjuk ini adalah agregat yang tertahan diatas saringan No.8 (2,38 mm).

c. Agregat kasar yang digunakan, dalam hal apapun tidak boleh menggunakan agregat kasar kotor dan berdebu. Agregat kasar harus bersih, keras, awet, bebas dari lempung atau bahan-bahan lain yang tidak dikehendaki dan harus memenuhi persyaratan yang diberikan pada tabel II.1.

Di dalam , ketentuan mengenai agregat kasar

adalah sebagai berikut :

a. Fraksi agregat kasar adalah yang tertahan pada ayakan no.8 (2,36 mm) dan harus bersih, keras, awet, dan bebas dari lempung atau bahan yang tidak dikehendaki lainnya.

b. Fraksi agregat kasar harus dari batu pecah dan disiapkan dalam ukuran nominal sesuai dengan jenis campuran yang direncanakan. Ukuran maksimum (maximum size) agregat adalah satu ayakan yang lebih besar dari ukuran nominal maksimum (nominal maximum size). Ukuran nominal maksimum adalah satu ayakan yang lebih kecil dari ayakan pertama (teratas) dengan bahan tertahan kurang dari 10 %.

c. Agregat kasar harus mempunyai angularitas seperti yang disyaratkan dalam Tabel II.1 Angularitas agregat kasar didefinisikan sebagai persen terhadap berat agregat yang lebih besar dari 4,75 mm dengan muka bidang pecah satu atau lebih.

d. Fraksi agregat kasar harus ditumpuk terpisah dan harus dipasok ke Unit Pencampur Aspal melalui pemasok penampung dingin (cold bin feeds) sedemikian rupa sehingga gradasi gabungan agregat dapat dikendalikan dengan baik.

e. Batas-batas yang ditentukan dalam Tabel II.1 untuk partikel kepipihan dan kelonjongan dapat dinaikkan oleh Direksi Pekerjaan bilamana agregat tersebut memenuhi semua ketentuan lainnya dan semua upaya yang dapat dipertanggungjawabkan telah dilakukan untuk memperoleh bentuk partikel agregat yang baik.

Menurut , agregat kasar pada campuran beraspal berfungsi memberikan kekuatan yang pada akhirnya mempengaruhi stabilitas dalam campuran, dengan kondisi saling mengunci (interlocking) dari masing-masing partikel agregat kasar, sedangkan menurut , agregat kasar mempunyai peranan untuk menjadikan campuran lebih ekonomis, meningkatkan ketahanan mortar terhadap kelelehan (flow) dan meningkatkan stabilitas.

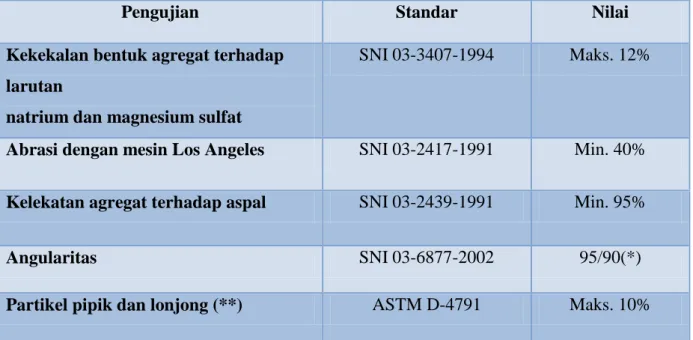

Tabel II.1 Ketentuan Agregat Kasar

Pengujian Standar Nilai

Kekekalan bentuk agregat terhadap larutan

natrium dan magnesium sulfat

SNI 03-3407-1994 Maks. 12%

Abrasi dengan mesin Los Angeles SNI 03-2417-1991 Min. 40% Kelekatan agregat terhadap aspal SNI 03-2439-1991 Min. 95%

Angularitas SNI 03-6877-2002 95/90(*)

Partikel pipik dan lonjong (**) ASTM D-4791 Maks. 10% Catatan :

(*) 95/90 menunjukkan 95% agregat kasar mempunyai muka bidang pecah satu atau lebih dari 90% agregat kasar mempunyai muka bidang pecah dua atau lebih

(**) Pengujian dengan perbandingan lengan alat uji terhadap poros 1 : 5

2. Agregat Halus

Menurut , agregat halus adalah agregat yang lolos saringan no.8 (2,36 mm), yang terdiri dari batu pecah tersaring dan atau pasir alam yang bersih, keras, dan bebas dari lempung atau bahan yang tidak dikehendaki lainnya dan memenuhi ketentuan yang diberikan pada Tabel II.2.

Menurut , persyaratan agregat halus adalah sebagai berikut :

a. Agregat halus dari sumber manapun, harus terdiri atas pasir atau pengayakan batu pecah dan terdiri dari bahan yang lolos ayakan No.8 (2,36 mm) sesuai SNI 03-6819-2002.

b. Pasir boleh digunakan dalam Campuran Beraspal Panas dengan Asbuton. Persentase maksimum yang diijinkan adalah 10%.

c. Agregat yang halus merupakan bahan yang bersih, keras, bebas dari lempung, atau bahan yang tidak dikehendaki lainnya. Batu pecah harus diperoleh dari batu yang memenuhi ketentuan mutu dan harus diproduksi dari batu yang bersih.

d. Agregat pecah halus dan pasir harus ditumpuk terpisah dan dipasok ke Unit Pencampur Aspal melalui pemasok penampung dingin (cold bin feeds) yang terpisah sedemikian rupa sehingga rasio agregat pecah halus dan pasir dapat dikontrol dengan baik.

Di dalam , ketentuan mengenai agregat halus

adalah sebagai berikut :

a. Agregat halus dari sumber bahan manapun, harus terdiri dari pasir atau hasil pengayakan batu pecah dan terdiri dari bahan yang lolos ayakan No.8 (2,36 mm).

b. Fraksi agregat halus pecah mesin dan pasir harus ditempatkan terpisah dari agregat kasar.

c. Pasir dapat digunakan dalam campuran aspal. Persentase maksimum yang disarankan untuk Laston (AC) adalah 15%.

d. Agregat halus harus merupakan bahan yang bersih, keras, bebas dari lempung, atau bahan yang tidak dikehendaki lainnya. Batu pecah halus harus diperoleh dari batu yang memenuhi ketentuan mutu dalam Pasal 6.3.2.(1). Agar dapat memenuhi ketentuan Pasal ini batu pecah halus harus diproduksi dari batu yang bersih. Bahan halus dari pemasok pemecah batu (crusher feed) harus diayak dan ditempatkan tersendiri sebagai bahan yang tak terpakai (kulit batu) sebelum proses pemecahan kedua (secondary crushing).

e. Agregat pecah halus dan pasir harus ditumpuk terpisah dan harus dipasok ke instalasi pencampur aspal dengan menggunakan pemasok penampung dingin (cold bin feeds) yang terpisah sedemikian rupa sehingga rasio agregat pecah halus dan pasir dapat dikontrol dengan baik.

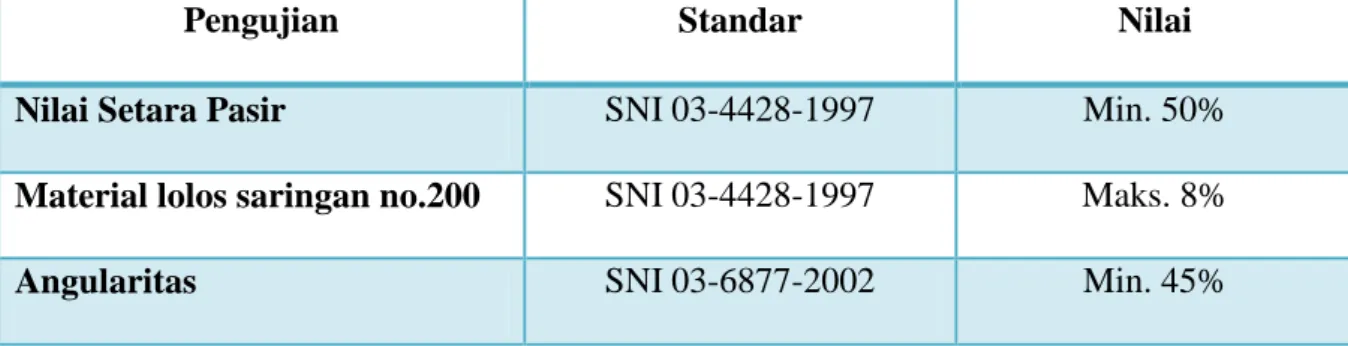

f. Agregat halus harus memenuhi ketentuan sebagaimana ditunjukkan pada Tabel II.2. Tabel II.2 Ketentuan Agregat Halus

Pengujian Standar Nilai

Nilai Setara Pasir SNI 03-4428-1997 Min. 50%

Material lolos saringan no.200 SNI 03-4428-1997 Maks. 8%

Angularitas SNI 03-6877-2002 Min. 45%

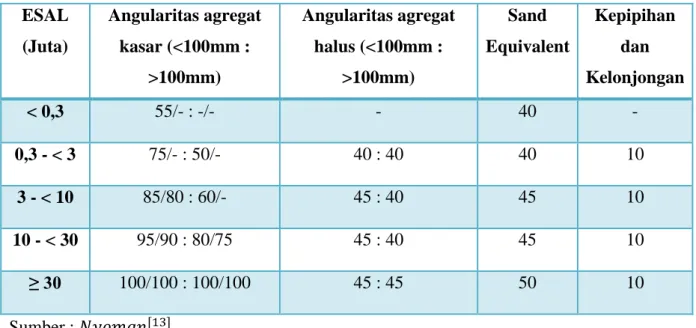

AASHTO M 323-07 2004, “Superpave Volumetric Mix Design”, persyaratan agregat dibuat berbeda untuk masing-masing kelas lalu-lintas (lima kelas), sebagaimana ditunjukkan pada Tabel II.3.

Tabel II.3 Ketentuan Agregat (AASHTO M 323-07 2004) ESAL (Juta) Angularitas agregat kasar (<100mm : >100mm) Angularitas agregat halus (<100mm : >100mm) Sand Equivalent Kepipihan dan Kelonjongan < 0,3 55/- : -/- - 40 - 0,3 - < 3 75/- : 50/- 40 : 40 40 10 3 - < 10 85/80 : 60/- 45 : 40 45 10 10 - < 30 95/90 : 80/75 45 : 40 45 10 ≥ 30 100/100 : 100/100 45 : 45 50 10 Sumber : ,

Menurut , pada campuran Laston lapis aus (AC-WC) terdapat persyaratan khusus yaitu kurva Fuller dan daerah larangan (restricted zona). Kurva Fuller adalah kurva gradasi dimana kondisi campuran memiliki kepadatan maksimum dengan rongga diantara mineral agregat (VMA) yang minimum. Kurva Fuller tersebut ditentukan dengan persamaan :

Dimana :

P = persen lolos saringan dengan bukaan saringan d mm d = ukuran agregat yang diperiksa (mm)

Menurut , restricted zone dalam persyaratan gradasi campuran beraspal panas sangat membatasi kebebasan pemilihan gradasi. Larangan untuk memotong zona tersebut menyebabkan gradasi yang dipilih menjadi cenderung kasar. Gradasi yang kasar akan sulit dipadatkan dilapangan dan cenderung rentan terhadap retak.

Berdasarkan hasil penelitian , terlihat adanya indikasi bahwa jika gradasi gabungan campuran beraspal memasuki daerah larangan (restricted zone) maka nilai VIM refusal akan menurun (2,52%). Seperti yang diketahui bahwa dalam

, nilai VIM refusal dibatasi minimum 2,5% untuk menghindari terjadinya kerusakan deformasi plastis. Kondisi ini menunjukkan pemilihan gradasi yang memasuki restricted zone masih dapat diijinkan, selama karakteristik campuranyang disyaratkan terpenuhi.

II.2.2 Aspal

Aspal merupakan material yang diperoleh dari hasil proses destilasi minyak bumi dengan menggunakan berbagai teknik pengolahan. Pada temperatur ruang aspal berwarna hitam, lengket, semisolid dan material dengan viskositas tinggi. Aspal paling banyak digunakan dalam produksi beton aspal campuran panas, yang utamanya digunakan dalam pembangunan perkerasan lentur. Aspal dicairkan dengan melakukan pemanasan dan selanjutnya dicampur dengan agregat untuk membuat beton aspal.

II.3 Perencanaan Campuran Beraspal

Di dalam , campuran beraspal merupakan bagian

perkerasan lentur yang terletak di bagian atas atau di atas lapis pondasi. Karena letaknya di bagian atas maka campuran beraspal harus tahan terhadap pengausan akibat beban roda kendaraan dan pengaruh lingkungan (panas matahari dan air hujan). Untuk itu, agar

campuran beraspal sesuai yang diharapkan maka komposisi bahan dalam campuran beraspal terlebih dahulu harus direncanakan sehingga setelah terpasang diperoleh perkerasan yang memenuhi kriteria.

1. Stabilitas yang cukup, yaitu lapisan campuran beraspal harus mampu mendukung beban lalu lintas yang melewatinya tanpa mengalami deformasi permanen dan deformasi plastis selama umur rencana.

2. Durabilitas atau keawetan yang cukup, yaitu lapisan campuran beraspal harus mampu menahan keausan akibat pengaruh cuaca dan iklim, serta gesekan antara roda kendaraan dengan permukaan perkerasan jalan.

3. Kelenturan atau fleksibilitas yang cukup, yaitu lapisan campuran beraspal harus mampu menahan lendutan akibat beban lalu lintas dan pergerakan dari pondasi atau tanah dasar tanpa mengalami retak.

4. Cukup kedap air, yaitu lapisan campuran beraspal cukup kedap air sehingga tidak ada rembesan air yang masuk ke lapis pondasi di bawahnya.

5. Kekesatan yang cukup, yaitu campuran beraspal untuk lapis permukaaan harus cukup kesat terutama pada kondisi basah, sehingga tidak membahayakan pemakai jalan (kendaraan tidak tergelincir atau selip).

6. Ketahanan terhadap kelelahan, yaitu lapisan campuran beraspal harus mampu menahan beban berulang dari beban lalu lintas tanpa terjadi kelelahan retak dan alur selama umur rencana.

7. Kemudahan kerja, yaitu lapisan campuran beraspal harus mudah dilaksanakan, mudah dihamparkan dan dipadatkan.

, menyatakan bahwa campuran beraspal harus mempunyai kemampuan untuk :

1. Tahan terhadap deformasi permanen

2. Mampu menahan retak lelah (fatigue cracking)

3. Mudah dalam pelaksanaan baik penghamparan maupun pemadatan dengan peralatan yang sesuai

4. Kedap air, untuk melindungi lapisan dibawahnya dari pengaruh air 5. Awet, tahan terhadap gesekan oleh lalu lintas dan pengaruh udara dan air 6. Memberikan daya dukung terhadap struktur perkerasan

7. Mudah dipelihara dan yang paling penting yaitu harus mempunyai biaya yang efektif

Menurut , ketujuh sifat campuran beton aspal ini tidak mungkin dapat dipenuhi sekaligus oleh satu jenis campuran. Sifat-sifat beton aspal mana yang dominan lebih diinginkan, akan menentukan jenis beton aspal yang dipilih. Jalan yang melayani lalu lintas ringan, sepantasnya lebih memilih jenis beton aspal yang mempunyai sifat durabilitas dan fleksibilitas yang tinggi daripada memilih jenis beton aspal dengan stabilitas yang tinggi.

Berdasarkan kriteria diatas, maka salah satu alternatif untuk meningkatkan stabilitas dan durabilitas sehingga dapat meningkatkan umur kelelahan adalah dengan menggunakan Asbuton sebagai bahan campuran beraspal.

II.4 Bahan Modifikasi

Karakteristik aspal mempengaruhi kinerja campuran beraspal. Oleh karena itu aspal dengan kualitas yang baik akan menghasilkan campuran perkerasan dengan kinerja yang baik. Untuk meningkatkan kualitas aspal sehingga dapat menghasilkan perkerasan yag baik adalah dengan menggunakan bahan modifikasi, diantaranya :

1. Gilsonite ( )

Gilsonite merupakan salah satu bahan galian menyerupai aspal. Gilsonite mempunyai titik leleh yang cukup tinggi yaitu pada 175ºC dan titik nyala 315ºC. hal ini menunjukkan bahwa bahan ini tidak mudah terbakar, sehingga memungkinkan untuk diadakan pencampuran pada campuran aspal panas. Gilsonite mempunyai kandungan asphaltene yang tinggi (70.9%) , maltene (27%) dan minyak (2%). Untuk kandungan nitrogen Gilsonite juga mempunyai kadar yang lebih tinggi disbanding bahan lainnya yaitu 3,2%. Dari sifat-sifat kimia yang dimiliki oleh Gilsonite ini diharapkan agar material ini dapat memperbaiki adhesi agregat dan juga water stripping.

2. Polymer (lateks kkk-60, Lateks SIR 20, Polyethylene, Vestoplast, Ban bekas)

( )

Polymer adalah bahan yang terdiri dari banyak molekul-molekul yang disebut monomer. Suaru alasan mengapa digunakan polymer untuk modifikasi aspal karena aspal mempunyai keterbatasan sedangkan modifikasi dengan polymer menaikkan sifat-sifat ssecara nyata antara lain :

a. Dapat digunakan pada kondisi lalu lintas tinggi sehingga dapat mengurangi deformasi pada suhu tinggi karena aspal + polymer mempunyai titik leleh lebih tinggi dari pada aspal biasa.

b. Tahan terhadap gaya geser karena aspal + polymer akan menaikkan ketahanan terhadap gaya geser, ini terutama pada penempatan atau tikungan.

c. Dapat menaikkan umur pakai karena aspal makin tinggi kekentalan maka lapisan akan makin tebal.

d. Tahan pada suhu tinggi, karena aspal + polymer mempunyai titik leleh yang tinggi lebih dari 50ºC sehingga polymer + aspal dapat menahan bleeding (tidak meleleh).

3. Fixonite ( )

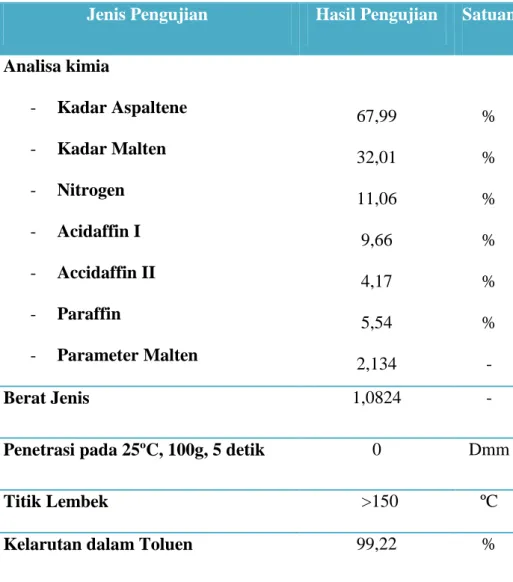

Fixonite secara visual mempunyai bentuk asli serbuk dan berwarna hitam. Fixonite merupakan bahan tambahan untuk aspal induk. Spesifikasi dari fixonite yang dikeluarkan oleh P.T Olah Mandiri dapat dilihat pada table II.4.

Tabel II.4 Spesifikasi Fixonite

Jenis Pengujian Hasil Pengujian Satuan

Analisa kimia - Kadar Aspaltene - Kadar Malten - Nitrogen - Acidaffin I - Accidaffin II - Paraffin - Parameter Malten 67,99 32,01 11,06 9,66 4,17 5,54 2,134 % % % % % % -Berat Jenis 1,0824 -

Penetrasi pada 25ºC, 100g, 5 detik 0 Dmm

Titik Lembek >150 ºC

4. Refine Asbuton (Retona)

Menurut , Refined Buton Asphalt (Retona) merupakan jenis bitumen yang diekstraksi dari Asbuton. Sifat material dari Retona yaitu memiliki viskositas tinggi sehingga untuk kemudahan dalam pengerjaan, maka Retona dicampur dengan aspal minyak. Proses ekstraksi dari Retona dapat menghasilkan produk Retona yang berbeda-beda, tergantung dari proporsi inorganic solvent yang digunakan dalam proses tersebut. Sebagai contoh, Retona 60 merupakan ekstraksi asbuton dengan 60% bitumen dan 40% filler, sedangkan Retona 90 merupakan kadar bitumen 90% dan 10% mengandung filler. Pengembangan produk Retona terus dilakukan. PT. Olah Bumi Mandiri mengeluarkan produk Retona Blend 55, dimana produk ini merupakan hasil pencampuran aspal minyak dan aspal Retona. Tujuannya agar memberikan kemudahan dalam proses pengerjaannya dan memberikan kinerja yang lebih baik. Keunggulan produk ini adalah :

1. Meningkkatkan kestabilan, ketahanan fatigue dan kerekatan akibat temperature. 2. Kekuatan adhesi dan kohesi yang tinggi, daya tahan terhadap air karena nitrogen base

Retona 5,61 (±400%).

3. Usia pelayanan yang lebih lama (minimal 2 kali), sehingga biaya pemeliharaan murah.

4. Mudah digunakan (seperti aspal biasa).

5. Stabilitas Marshall naik hingga 30%, stabilitas dinamis naik hingga 400% (rata-rata di atas 3000 lintasan/menit).

6. Stabilitas dinamis untuk jalan heavy loaded dan heavy traffic adalah minimum 3000 lintasan/menit.

Proses pembuatan Retona Blend 55

Retona blend 55 merupakan merupakan gabungan antara asbuton butir yang telah diekstraksi sebagian dengan aspal keras Pen 60 atau Pen 80 yang pembuatannya dilakukan secara fabrikasi dengan proses seperti diperlihatkan bagan alir pada gambar II.1

Butir Asbuton

Hasil Pecah Proses semi ekstraksi Retona

Aspal keras Pen 60/ Pen 80 pada temperatur 160 C

Retona Blend 55

Gambar II.1 Proses Pembuatan Retona Blend 55 (sumber : )

Retona Blend 55

Ekstraksi

Aspal + TCE Mineral

Proses Centrifuge

Aspal + TCE Mineral

Menetukan kadar aspal Retona Blend 55 Menentukan kadar mineral Retona Blend 55 Gambar II.2. Bagan Alir Ekstraksi Retona Blend 55 untuk Menentukan Kadar Aspal dan

II.5 Karakteristik AC modified

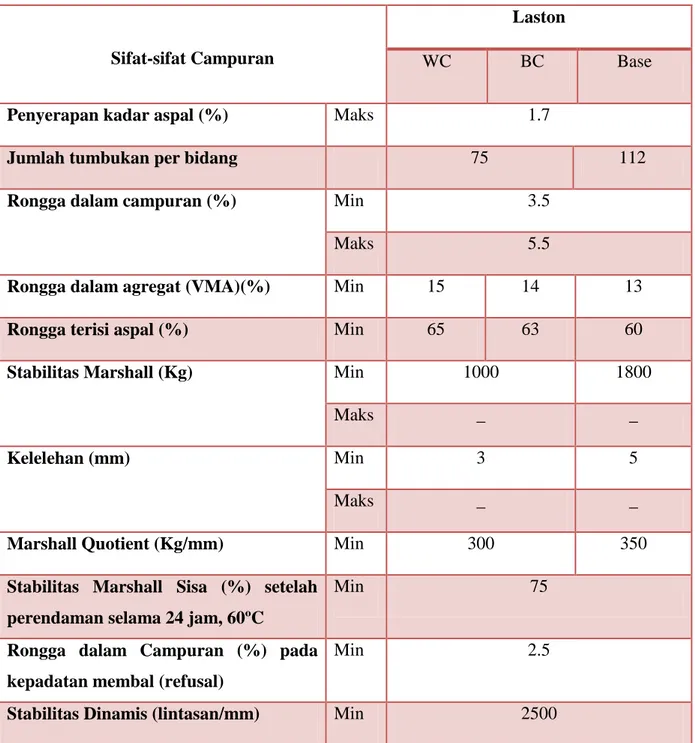

Menurut , setiap jenis campuran yang menggunakan bahan Aspal Retona Blend 55 dikelompokkan kedalam campuran beraspal panas dengan Asbuton yang dimodifikasi. Ketentuan mengenai sifat-sifat dari campuran Laston dan Laston dimodifikasi dapat dilihat pada tabel II.5 dan II.6.

Tabel II.5. Ketentuan Sifat-sifat Campuran Laston

Sifat-sifat Campuran

Laston

WC BC Base

Penyerapan kadar aspal (%) Maks 1.2

Jumlah tumbukan per bidang 75 112

Rongga dalam campuran (%) Min 3.5

Maks 5.5

Rongga dalam agregat (VMA)(%) Min 15 14 13

Rongga terisi aspal (%) Min 65 63 60

Stabilitas Marshall (Kg) Min 800 1500

Maks _ _

Pelelehan (mm) Min 3 5

Maks _ _

Marshall Quotient (Kg/mm) Min 250 300

Stabilitas Marshall Sisa (%) setelah perendaman selama 24 jam, 60ºC

Min 75

Rongga dalam Campuran (%) pada kepadatan membal (refusal)

Min 2.5

Tabel II.6. Ketentuan Sifat-sifat Campuran Laston Dimodifikasi (AC Modified)

Sifat-sifat Campuran

Laston

WC BC Base

Penyerapan kadar aspal (%) Maks 1.7

Jumlah tumbukan per bidang 75 112

Rongga dalam campuran (%) Min 3.5

Maks 5.5

Rongga dalam agregat (VMA)(%) Min 15 14 13

Rongga terisi aspal (%) Min 65 63 60

Stabilitas Marshall (Kg) Min 1000 1800

Maks _ _

Kelelehan (mm) Min 3 5

Maks _ _

Marshall Quotient (Kg/mm) Min 300 350

Stabilitas Marshall Sisa (%) setelah perendaman selama 24 jam, 60ºC

Min 75

Rongga dalam Campuran (%) pada kepadatan membal (refusal)

Min 2.5

Stabilitas Dinamis (lintasan/mm) Min 2500 Sumber :

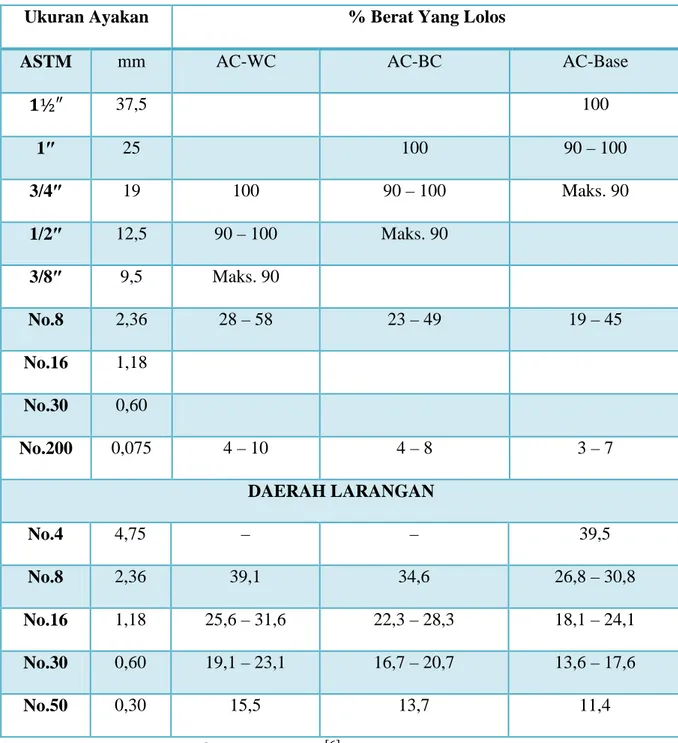

Perencanaan campuran beraspal panas menggunakan Retona Blend 55 berlaku untuk lapis aus (AC-WC), lapis antara (AC-BC) dan lapis pondasi (AC-Base). Persyaratan gradasi campuran beraspal panas adalah seperti diperlihatkan pada tabel II.7.

Tabel II.7 Gradasi Agregat Gabungan

Ukuran Ayakan % Berat Yang Lolos

ASTM mm AC-WC AC-BC AC-Base

37,5 100 1″ 25 100 90 – 100 3/4″ 19 100 90 – 100 Maks. 90 1/2″ 12,5 90 – 100 Maks. 90 3/8″ 9,5 Maks. 90 No.8 2,36 28 – 58 23 – 49 19 – 45 No.16 1,18 No.30 0,60 No.200 0,075 4 – 10 4 – 8 3 – 7 DAERAH LARANGAN No.4 4,75 – – 39,5 No.8 2,36 39,1 34,6 26,8 – 30,8 No.16 1,18 25,6 – 31,6 22,3 – 28,3 18,1 – 24,1 No.30 0,60 19,1 – 23,1 16,7 – 20,7 13,6 – 17,6 No.50 0,30 15,5 13,7 11,4 Sumber :

Menurut , perencanaan campuran beraspal panas yang umum dilakukan di Indonesia adalah dengan metode Marshall. Dari perencanaan tersebut diperoleh nilai stabilitas (stability) dan flow, yang selanjutnya akan dihitung Marshall Quotient serta besaran-besaran volumetrik lainnya.

II.6 Perencanaan Campuran Beraspal Panas Dengan Pendekatan Kepadaan Mutlak menyatakan bahwa pada tahun 1999, Departemen Pekerjaan Umum mengeluarkan Pedoman Teknik Perencanaan Campuran Beraspal Panas dengan Pendekatan Kepadatan Kepadatan mutlak ini dimaksudkan sebagai kepadatan tertinggi (maksimum) yang dapat dicapai oleh campuran sehingga campuran tersebut tidak dapat menjadi lebih padat lagi. Kepadatan mutlak ini berguna untuk menjamin bahwa dengan pendekatan adanya pemadatan oleh lalu lintas setelah beberapa tahun umur rencana, lapis permukaan tidak akan mengalami perubahan bentuk plastis (plastic deformation).

Untuk kondisi lalu lintas berat, Marshall konvensional menetapkan pemadatan benda uji dengan 2 x 75 tumbukan dengan batas rongga campuran antara 3% - 5%. Hasil pengujian pengendalian mutu menunjukkan bahwa kesesuaian parameter kontrol di lapangan seringkali tidak terpenuhi untuk mencapai persyaratan dalam spesifikasi sehingga kinerja perkerasan jalan tidak tercapai. Kondisi ini sulit untuk menjamin campuran yang tahan terhadap kerusakan berbentuk alur plastis.

Untuk mengatasi masalah tersebut dibuat pengujian Pemadatan dilakukan dengan menggunakan alat pemadat getar listrik atau dapat dilakukan dengan pemadatan Marshall konvensional dengan jumlah tumbukan 2 x 400 kali.

II.7 Metode Pengujian Campuran

Dalam pengujian rencana campuran aspal panas dikenal beberapa metode yang sering dipakai, yaitu : [ ]

II.7.1 Imersion Compression Test

Pengujian ini dipakai untuk mengukur pengiisi dari bahan bitumen pada campuran kering atau basah. Hasil pengujian akan memprlihatkan pengaruh air terhadap harga stabilitas aspal panas, denga membandingkan harga stabilitas sampel yang direndam dengan yang tidak direndam.

Pengujian ini dilakukan terhadap sekurang-kurangnya dua sampel pekerjaan, yang dipadatkan pada cetakan dengan diameter 10,2 cm dengan tinggi 10,2 cm dan dengan beban 17000 kg. setelah ditimbang beratnya, satu sampel direndam dalam air selama empat hari, dan yang lain dibiarkan di udara dalam waktu yang sama.

Setelah empat hari kedua sampel diuji dengan menggunakan unconfined compression. Harga yang didapat merupakan harga stabilitas campuran dalam keadaan kering dan basah. Ratio stabilitas dinyatakan sebagai stabilitas basah dibagi stabilitas kering.

II.7.2 Hubbard Field Test

Merupakan salah satu metode pengujian stabilitas campuran aspal panas yang cukup luas dipakai.Metode ini telah distandarisasi oleh ASTM. Pertama skali metode ini digunakan untuk campuran aspal panas dengan agregat halus (sand sheet), tetapi belakangan ini dipakai juga untuk campuran aspal panas yang mengandung agregat kasar sampai ukuran ¾”.

Pada metode ini, pengujian dilakukan terhadap sampel percobaan dengan diameter 15 cm dan tinggi 7,5 cm. sampel percobaan kemudian diuji dengan menggunakan static compression load dengan beban sebesar 10000 lb.

Beban maksimum yang diperoleh saat sampel hancur dinyatakan sebagai harga stabilitas.

II.7.3 Triaxial Compression Test

Pengujian ini mungkin yang paling menarik dibanding dengan pengujian-pengujian yang lain dari sudut penelitian. Pada pengujian ini diukur kohesi dan gaya gesek dalam arti campuran perkerasan aspal.

II.7.4 Stabilometer (Hveem, Stability Test)

Metode stabilometer ini digunakan untuk merencanakan campuran aspal yang dipakai oleh California Division of Highway dan sering juga disebut metode perencanaan Hveem. Pengujian ini digunakan untuk mengukur stabilitas, density dan kandungan pori untuk mendapatkan persentase aspal dari suatu sampel percobaan.

Keistimewaan pengujian ini adalah menguji sampel percobaan dengan empat jenis pengujian yang berbeda, yaitu :

1) Swell Test

2) Stabilometer Test

3) Bulk Density Determination Test 4) Cohesiometer

II.7.5 Marshall Test

Pengujian Marshall merupakan pengujian yang paling banyak dan paling umum dipakai saat ini. Hal ini disebabkan karena alatnya sederhana dan cukup praktis untuk dimobilisasi.

Pengujian Marshall bertujuan untuk mengukur daya tahan (stabilitas) campuran agregat dan aspal terhadap kelelehan plastis (flow). Flow didefenisikan sebagai perubahan deformasi atau regangan suatu campuran mulai dari tanpa beban, sampai beban maksimum dan dinyatakan dalam milimeter atau 0.01”.

Pengujian Marshall merupakan pengujian yang paling banyak dan paling umum dipakai saat ini. Hal ini disebabkan karena alatnya sederhana dan cukup praktis untuk dimobilisasi.

Pada penelitian tugas akhir ini, penulis menggunakan metode Marshall. Setelah gradasi agregat ditentukan, selanjutnya adalah pembuatan contoh benda uji dan pengujian di laboratorium.

II.7.1 Parameter pengujian Marshall

Beton aspal dibentuk dari agregat, aspal dan atau tanpa bahan tambahan yang dicampur secara merata atau homogeny pada suhu tertentu. Campuran kemudian dihamparkan dan dipadatkan, sehingga terbentuk beton aspal padat.

Sifat-sifat campuran beton aspal dapat dilihat dari parameter-parameter pengujian marshall antara lain :

a. Stabilitas Marshall

Nilai stabilitas diperoleh berdasarkan nilai masing-masing yang ditunjukkan oleh jarum dial. Menurut , stabilitas merupakan parameter yang menunujukkan batas maksimum beban yang dapat diterima oleh suatu campuran beraspal saat terjadi keruntuhan yang dinyatakan dalam kilogram. Nilai stabilitas yang terlalu tinggi akan menghasilkan perkerasan yang terlalu kaku sehingga tingkat keawetannya berkurang.

b. Kelelehan (flow)

Seperti halnya cara memperoleh nilai stabilitas, nilai flow merupakan nilai dari masing-masing yang ditunjukkan olegh jarum dial. Hanya saja jarum dial flow biasanya dalam satuan mm (millimeter). Menurut , suatu campuran yang memiliki kelelehan yang rendah akan lebih kaku dan kecenderungan untuk mengalami retak dini pada usia pelayanannya.

c. Hasil Bagi Marshall (Marshall Quotient)

Hasil Bagi Marshall merupakan hasil bagi stabilitas dengan kelelehan. Menurut , semakin tinggi nilai MQ, maka kemungkinan akan semakin tinggi kekakuan suatu campuran dan semakin rentan campuran tersebut terhadap keretakan.

Marshall Quotient =

d. Rongga Terisi Aspal (VFA atau VFB)

Rongga terisi aspal (VFA) adalah persen rongga yang terdapat diantara partikel agregat (VMA) yang terisi oleh aspal, tidak termasuk aspal yang diserap oleh agregat. Rumus adalah sebagai berikut :

Dimana :

VFA : Rongga udara yang terisi aspal, prosentase dari VMA, (%)

VMA : Rongga udara pada mineral agregat, prosentase dari volume total, (%) VIM : Rongga udara pada campuran setelah pemadatan (%)

e. Rongga Antar Agregat (VMA)

Rongga antar agregat (VMA) adalah ruang rongga diantara partikel agregat pada suatu perkerasan, termasuk rongga udara dan volume aspal efktif (tidak termasuk volume aspal yang diserap agregat). Perhitungan VMA terhadap campuran dalah dengan rumus berikut :

Jika komposisi campuran ditentukan sebagai persen berat dari campuran total, maka VMA dihitung dengan persamaan sebagai berikut :

VMA = 100 -

(

)

Dengan pengertian :

VMA = Rongga dalam agregat mineral (persen volume curah) Gsb = Berat jenis curah agregat

Ps = Agregat, persen berat total campuran

Gmb = Berat jenis curah campuran padat (ASTM D 2726)

Atau, jika komposisi campuran ditentukan sebagai persen berat agregat, maka VMA dihitung dengan persamaan sebagai berikut :

VMA = 100

-

x

100Dengan pengertian :

Pb = Aspal, persen berat agregat Gmb = Berat jenis curah campuran padat Gsb = Berat jenis curah agregat

f. Rongga Udara (VIM)

Rongga udara dalam campuran (Va) atau VIM dalam campuran perkerasan beraspal terdiri atas ruang udara diantara partikel agregat yang terselimuti aspal. Volume rongga udara dalam campuran dapat ditentukan dengan rumus berikut:

VIM = 100 x

Dengan pengertian :

VIM = Rongga udara dalam campuran padat, persen dari total volume. Gmm = Berat jenis maksimum campuran.

Gmb = Berat jenis curah campuran padat.

II.7.2 Dasar-dasar Perhitungan ( )

a. Berat Jenis Bulk dan Apparent Total Agregat

Agregat total terdiri atas fraksi-fraksi agregat kasar, agregat halus dan bahan pengisi/filler yang masing-masing mempunyai berat jenis yang berbeda, baik berat jenis kering (bulk spesific gravity) dan berat jenis semu (apparent grafity). Kedua macam berat jenis dari total agregat tersebut dapat dihitung dalam persamaan berikut :

- Berat Jenis Kering (bulk specific gravity) dari total agregat

Dengan pengertian :

Gsbtot agregat =Berat jenis kering agregat gabungan, (gr/cc)

Gsb1, Gsb2… Gsbn = Berat jenis kering dari masing-masing agregat, (gr/cc) P1, P2, P3, … =Prosentase berat dari masing-masing agregat, (%)

- Berat Jenis Semu (apparent spesific gravity)

Dengan pengertian :

Gsatot agregat = Berat jenis semu agregat gabungan, (gr/cc)

Gsa1, Gsa2… Gsan =Berat jenis semu dari masing-masing agregat 1,2,3..n, (gr/cc) P1, P2, P3, … =Prosentase berat dari masing-masing agregat, (%)

b. Berat Jenis Efektif Agregat

Berat jenis efektif campuran (Gse), kecuali rongga udara dalam partikel agregat yang menyerap aspal dapat dihitung dengan rumus yang biasanya digunakan berdasarkan hasil pengujian kepadatan maksimum eoritis sebagai berikut :

Dengan pengertian :

Gse =Berat jenis efektif/ efektive spesific gravity, (gr/cc)

Gmm =Berat jenis campuran maksimum teoritis setelah pemadatan (gr/cc) Pmm = Persen berat total campuran (=100)

Pb = Prosentase kadar aspal terhadap total campuran, (%) Ps = Kadar agregat, persen terhadap berat total campuran, (%) Gb = Berat jenis aspal

Berat jenis efektif total agregat dapat ditentukan juga dengan menggunakan persamaan dibawah ini :

Dengan pengertian :

Gse = Berat jenis efektif/ efektive spesific gravity, (gr/cc) Gsb = Berat jenis kering agregat / bulk spesific gravity, (gr/cc) Gsa = Berat jenis semu agregat / apparent spesific gravity, (gr/cc)

c. Berat Jenis maksimum Campuran

Berat jenis maksimum campuran, Gmm pada masing-masing kadar aspal diperlukan untuk menghitung kadar rongga masing-masing kadar aspal. Berat jenis maksimum dapat ditentukan dengan AASHTO T.209-90.

Dengan pengertian :

Gmm = Berat jenis maksimum campuran,(gr/cc) Pmm =Persen berat total campuran (=100)

Ps =Kadar agregat, persen terhadap berat total campuran, (%) Pb =Prosentase kadar aspal terhadap total campuran, (%) Gse =Berat jenis efektif/ efektive spesific gravity, (gr/cc) Gb = Berat jenis aspal,(gr/cc)

d. Berat Jenis Bulk Campuran padat

Perhitungan berat jenis bulk campuran setelah pemadatan (Gmb) dinyatakan dalam gram/cc dengan rumus sebagai berikut :

Dengan pengertian :

Gmb = Berat jenis campuran setelah pemadatan, (gr/cc) Vbulk =Volume campuran setelah pemadatan, (cc) Wa =Berat di udara, (gr)

e. Penyerapan Aspal

Penyerapan aspal dinyatakan dalam persen terhadap berat agregat total, tidak terhadap berat campuran. Perhitungan penyerapan aspal (Pba) adalah sebagai berikut:

Dengan pengertian :

Pba = Penyerapan aspal, persen total agregat (%) Gsb = Berat jenis bulk agregat, (gr/cc)

Gse =Berat jenis efektif agregat, (gr/cc) Gb =Berat jenis aspal, (gr/cc)

f. Kadar Aspal Efektif

Kadar aspal efektif (Pbe) campuran beraspal adalah kadar aspal total dikurangi jumlah aspal yang terserap oleh partikel agregat. Kadar aspal efektif ini akan menyelimuti permukaan agregat bagian luar yang pada akhirnya akan menentukan kinerja perkerasan beraspal. Rumus Kadar aspal efektif adalah :

Dengan pengertian :

Pbe = Kadar aspal efektif, persen total campuran, (%) Pb = Kadar aspal, persen total campuran, (%)

Pba = Penyerapan aspal, persen total agregat, (%)

Ps =Kadar agregat, persen terhadap berat total campuran, (%)

II.8 Penelitian Terdahulu

, melakukan penelitian untuk mengetahui karakteristik dari campuran Beton Aspal Lapis Aus (AC-WC) menggunakan Retona Blend 55 dengan modifikasi filler. Filler yang digunakan adalah fly ash dan semen Portland (PC). Dari hasil pengujian diperoleh bahwa pengujian Retona Blend 55 memberikan hasil yang berbeda terhadap pengujian aspal Pen 60/70, dimana : nilai penetrasi lebih rendah (40,6 dmm terhadap 67,7 dmm), viskositas lebih tinggi (165ºC terhadap 155ºC pada 170 cSt), titik lembek lebih tinggi (55ºC terhadap 50ºC). hal ini menunjukkan Retona Blend 55 lebih keras dibandingkan dengan aspal Pen 60/70. Pengaruh dari filler semen juga menghasilkan nilai KAO yang lebih besar dari filler fly ash. Kadar aspal campuran yang menggunakan Retona Blend 55 cendrung lebih besar dibandingkan campuran yang menggunakan aspal Pen 60/70, berlaku untuk kedua jenis filler semen dan fly ash. Secara umum dapat disimpulkan bahwa penggunaan aspal Retona Blend 55 dalam campuran AC-WC dapat mengatasi kekurangan aspal Pen 60/70 pada penggunaannya di perkerasan jalan, yaitu kemampuan untuk mengatasi temperatur yang tinggi, beban berat dan volume lalu lintas yang tinggi. Demikian pula durabilitas dari campuran Retona Blend 55 juga menunjukkan ketahanan terhadap pengaruh dari air dan suhu yang lebih baik dari campuran aspal Pen 60/70.

, melakukan penelitian untuk mengetahui kinerja campuran Lataston Lapis Aus (HRS-WC) yang memakai Buton Granular Asphalt (BGA) (Pen 60/70+BGA 5%) dan Retona Blend 55 yang dibandingkan campuran dengan aspal Pen 60/70. Dari hasil pengujian diperoleh nilai IKS terbesar diperoleh untuk campuran Retona Blend 55 (98,13%) dibandingkan terhadap campuran aspal Pen 60/70+BGA 5% (91,92%) dan Pen 60/70 (86,41%). Hal ini menunjukkan bahwa campuran Retona Blend 55 memiliki katahanan terhadap pengaruh air dibandingkan kedua campuran lainnya. Nilai titik lembek menunjukkan bahwa Retona Blend 55 (55ºC) dapat memenuhi persyaratan (minimum 55ºC), hal ini menunjukkan campuran aspal Retona Blend 55 memiliki ketahanan perubahan bentuk terhadap pengaruh temperatur. Secara umum, campuran Retona Blend 55 memiliki nilai ketahanan terhadap pengaruh air, terhadap deformasi permanen dan retak akibat beban lalu lintas yang lebih tinggi dibandingkan dengan campuran Pen 60/70.

, mengemukakan bahwa salah satu karakteristik utama dari aspal adalah kepekaannya terhadap perubahan temperatur. Kepekaan aspal terhadap perubahan temperatur merupakan suatu nilai yang menunjukkan perubahan konsistensi aspal terhadap perubahan temperatur. Mereka melakukan penelitian untuk menentukan pengaruh Retona terhadap sifat-sifat aspal keras dan terhadap karakteristik beton aspal campuran panas. Untuk mengekspresikan kepekaan aspal terhadap perubahan temperatur, digunakan dua metode yaitu VTS dan PI. Kadar Retona yang digunakan pada penelitian ini adalah 0%, 5%, 10%, 15%. Nilai viskositas sampel diukur dengan menggunakan alat Viskometer Brookfield Dial. Dari penelitian diperoleh hasil bahwa penggunaan Retona sebagai bahan tambah dapat mengurangi kepekaan aspal terhadap perubahan temperatur, yang ditunjukkan dengan meningkatnya nilai PI aspal. Penambahan Retona 10% memberikan hasil yang optimum. Campuran beton aspal yang menggunakan Retona memiliki stabilitas yang lebih tinggi dibandingkan dengan yang tidak menggunakan Retona.

, melakukan percobaan untuk menentukan temperatur pemompaan, pencampuran dan pemadatan dari berbagai jenis campuran beraspal dengan menggunakan aspal yang berbeda di lapangan, salah satu aspal yang digunakan adalah aspal alam (Asbuton). Dari percobaan diperoleh hasil bahwa pada aspal dengan bahan tambah produk Asbuton menyebabkan terjadinya penurunan angka penetrasi dan kenaikan angka titik lembek. Pada pengujian produk Asbuton, pemberian filler pada aspal menyebabkan titik lembek tinggi sehingga temperatur pencampuran menjadi tinggi. Hal ini terlihat dari pengujian kekentalan yang dimulai dari temperatur 150ºC.

, mengutip penelitian-penelitian terdahulu yang dijadikan literatur dalam penelitian mengenai asbuton dan penggunaan retona sebagai upaya meningkatkan kualitas aspal dan kinerja campuran, yaitu :

1. Priyatno (2003), melakukan penelitaian untuk mengetahui pengaruh penambahan Retona-60 pada campuran Hot Rolled Sheet kelas B terhadap karakteristik kelelahan, dengan mesin DARTEC. Hasil pengujian pada HRS kelas B dengan kandungan Retona-60 0%, 5%, 10%, 15% dan 20% dari berat aspal terhadap karakteristik kelelahan menunjukkan bahwa Retona-60 dapat memperbaiki karakteristik kelelahan. Hal tersebut dapat dilihat dari nilai Faktor Efektifitas yaitu perbandingan umur antara HS kelas B dengan dan tanpa Retona-60, berkisar antara 1,229 sampai 1,367 untuk kandunga Retona-60 (10%), antara 1,398 sampai 1,623 untuk kandungan Retona-60 (15%), dan antara 1,607 sampai 1,847 untuk kandungan Retona-60 (20%), sesuai dengan tingkat tegangan yang diberikan.

2. Lukman (2000), melakukan penelitian untuk menggambarkan sifat-sifat campuran aspal Retona-60 dengan aspal Pen 80. Hasil pengujian menyatakan bahwa penetrasi berkurang dan titik lembek meningkat dengan meningkatnya kandungan aspal Retona-60 dalam campuran. Kerentanan terhadap temperatur berkurang tetapi

durabilitas dari campuran sedikit lebih rendah dari pada aspal kilang sendiri. Untuk pengujian Wheel Tracking menyatakan bahwa ketahanan terhadap deformasi meningkat dengan meningkatnya kadar aspal Retona, begitu juga dengan pengujian Indirect Tensile Strength.

3. Sarosa (1999), melakukan penelitian laboratorium campuran aspal Retona 60 dan aspal Pen 60/70 dan SMA dengan campuran 0%, 30%, 40%, dan 50% Retona-60 terhadap berat total bahan pengikat. Pada percobaan Wheel Tracking pada suhu 60ºC kinerja SMA dengan 50% Retona-60 lebih unggul, dengan tingkat deformasi 0,009 mm/menit dan stabilitas dinamis 4510 lintasan/mm, dimana SMA dengan Retona-60 mempunyai tingkat deformasi 0,012 mm/menit dan stabilitas dinamis 3543 lintasan/mm.

, mengutip penelitian-penelitian terdahulu yang dijadikan literatur dalam penelitian mengenai asbuton dan penggunaan retona sebagai upaya meningkatkan kualitas aspal dan kinerja campuran, yaitu :

1. Erva Effendie (1999), menguraikan bahwa dibandingkan dengan aspal Pen 60, bahan pengikat yang mengandung aspal Retona-60, penertasi lebih rendah dan titik lembek lebih tinggi, kerentanan terhadap temperatur berkurang dengan pertambahan kadar aspal Retona-60. Ketahanan terhadap kerusakan akibat air dari campuran yang memakai Retona-60 agak lebih rendah dari campuran konvensional yang memakai aspal Pen 60. Sebanding dengan pertambahan kadar Retona-60, ketahanan terhadap deformasi permanen, modulus kekakuan, stabilitas dan Marshall Quotient meningkat. 2. Suhartono (1999), menguraikan bahwa aspal campuran dari aspal Pen 80/100 dan

aspal hasil ekstraksi dari Retona-90 lebih tahan lama terhadap pengaruh suhu dibandingkan dengan aspal Pen 60/70, hal ini ditunjukkan oleh nilai Indek Prestasi (IP) yang lebih besar. Stabilitas sisa dari benda uji yang mengandung Retona-90 lebih

besar dari benda uji yang dibuat dengan aspal minyak Pen 60/70. Benda uji yang mengandung campuran Retona-90 dan aspal Pen 80/200 mempunyai sifat lebih tahan terhadap pengaruh air dibandingkan dengan benda uji yang dibuat dengan aspal minyak Pen 60/70 hanya terdapat perbedaan kecil.

Perbandingan Retona dengan Aspal Pen 60/70

Produk asbuton mempunyai sifat-sifat yang baik, dilihat dari hasil pengujian fisiknya sepeerti penetrasi, titik lembek, kelarutan, daktilitas, dibanding aspal minyak konvensional sekitar sehingga sangat cocok untuk lalu lintas berat dan daerah dengan temperatur tinggi seperti indonesia. Kelebihan dari campuran beraspal panas menggunakan asbuton ialah mempunyai stiffness modulus yang tinggi untuk setiap temperatur pengujian sehingga penyebaran beban lalu lintas ke tanah dasar menjadi lebih baik, ketahanan terhadap deformasi permanen yang lebih baik, ditunjukkan dengan nilai stabilitas dinamis yang lebih tinggi ataupun deformasi akibat beban berulang yang lebih kecil. Dalam pelaksanaan pencampuran di asphalt mixing plant (AMP) sangat praktis karena tidak diperlukan peralatan tambahan lainnya, sama seperti proses pencampuran dengan aspal minyak pada umumnya.