Geometrik Ölçülendirme ve Toleranslama Tasarımında

Yanılgıları Önlemeye Yönelik Bir Araştırma

Macit Karabay Bilgin Kaftanoğlu Dr. Mak.Y.Müh.ODTÜ Prof.Dr. ODTÜ

Orta Doğu Teknik Üniversitesi Makina Mühendisliği Bölümü

ODTÜ Kampüsü – 06531 Ankara

ÖZET

Geometrik Ölçülendirme ve Toleranslama (GD&T)nin kullanımı giderek daha da yaygınlaşmaktadır. Standartlarına yeni boyutlar ve yeni uygulamalar getirilmektedir. Ancak son söz söylenmemiş, son duruma erişilmemiştir. (GD&T) kullanımında tasarım-üretim-doğrulama arasındaki bağlar henüz kurulmuş değildir. (GD&T)nin, koordinat ölçülendirme ve toleranslama olarak adlandırılan geleneksel yönteme göre kalite ekonomi ve kolay anlatımdaki somut üstünlükleri bulunmasına karşın sürtüşmelere ve anlaşmazlıklara sürükleyebilecek bazı sorunları olduğu da bilinmektedir.

Bu bildirinin amacı, deneysel sonuçlara dayanarak, konunun bugünkü durumunu ortaya koymaktır. Bildiride, tartışmalı konuların yalnızca bir parçası içerilmekte, konunun gelişimine katkı sağlayacak öneriler ileri sürülmektedir.

ABSTRACT

The application and implementation of (GD&T) is being extended rapidly. Although new directions and concepts are being added to the standards issued for (GD&T), still the last word has not been pronounced and the goal could not have been yet reached.

Sound relations between design-production-verification have not yet been realized. In spite of the solid advantages of (GD&T) over traditional coordinate dimensioning and tolerancing (CD&T) from the point view of quality, economy and easy communication, still there are some problems which lead to the misunderstanding and ambiguity.

The aim of this paper is to present the existing statues of this subject based on experimental evidance. This paper covers only part of this discussions and provides proposals for the advancement of the subject.

GİRİŞ

Mekanik parçaların beklenilen tamlıkta, çok sayıda ve ekonomik olarak üretiminde tasarımın önemi ve etkisi yadsınamaz. Geometrik ölçülendirme ve toleranslama, bu konudaki etkinliği nedeni ile daha da yaygınlaşarak tasarım, üretim ve ölçme-kontrol aşamalarındaki yerini almaktadır. ANSI (ABD Ulusal Standardlar Enstitüsü) ve ISO (Uluslararası Standartlar Organizasyonu) bu konuda ortak çalışmalar içine girerek kısaca GD&T diye anılan bu uygulamaya, tüm ulusları içine alan bir nitelik kazandırma çabası içindedir. Son söz söylenmiş değildir. Yeni yöntemler, simgeler, kavramlar üzerinde çalışmalar sürmektedir.

GD&T'nin Üstünlükleri

Teknik resimlerde bulunan tüm bilgilerin kolay, anlaşılır ve yanılgıya neden olmayacak biçimde tek anlamlı olmaları beklenir. Bazı özelliklerde kullanılagelmekte olan toleransların çoğu yerini geometrik toleranslara bırakmıştır. Oldukça karmaşık gibi görünen bu toleranslamanın yanılgılara neden olmayacak biçimde kullanımı gereklidir. Bu amaçla ulusal ve uluslararası standardlar geliştirilmektedir. ISO, 8-10 değişik standard içindeki konuları yeni bir düzen içinde GPS (geometrik ürün özellikleri) adı ile birleştirme çabalarını sürdürürken ABD'nin Amerikan Ulusal Standartlar Enstitüsüne (ANSI) hazırlattığı 212 sayfalık yeni standardı 1995 yılında kullanıma sunulmuş, bir taraftan da gözden geçirmeye alınmıştır. Bu standartta bileşik, çoklu iki tekli konum toleransları gibi yenilikler ve yeni tanımlamalar yer almakta, tartışmalı olduğu ileri sürülen konulara açıklıklar getirilmektedir. ANSI ve ISO standartları arasındaki kavram ve simge farkları en aza indirilmiş olmakla beraber tümü ileri giderilmiş değildir. Bu iki standart kuruluşu şimdi beraberce çalışarak (GD&T)yi gerçek uluslararası ortak bir dil düzeyine çıkarma çabası içindedir.

(GD&T) tekniği ile aşağıdaki ek bilgiler anlaşılması zor olan "notlarla" açıklamaya gereksinim duyulmadan kolaylıkla verilebilmektedir.

1. Geometrik biçimler olan doğrusallık, düzlemsellik, dairesellik, silindiriklik ve profil ile, diklik, paralellik gibi yönelme (oriantasyon) ve eşmerkezlik, eşeksenlik, simetriklik, konum gibi konumlandırma, dairesel ve toplam salgı gibi özellikleri simgeliyerek bunlardaki kabul edilebilir kusurların (toleransları) basitçe gösterilmelerini sağlamaktadır.

2. Bu geometrilerden bir ya da daha fazla yüzeye, eksene, doğruya bağımlı olanlar bulunuyorsa bu bağımlılığı basit bir biçimde, sırasıyla gösterebilmektedir.

3. Parçanın danışman yüzeylerine hangi noktalarla ya da yüzeylerle dokunularak konumlama yapılacağı, simgelenerek gösterilebilmektedir.

4. Tolerans miktarı, ± yerine φ(çap) olarak konulabildiğinde tolerans bölgesi %57 arttırılabilmekte, ekonomiye katkı sağlanmaktadır.

5. Ençok malzeme koşulu (M) kullanıldığında, tolerans miktarı koşullu da olsa artırılabilmekte, ekonomiye katkı sağlanmaktadır. Ayrıca, bu uygulama basitleştirilmiş işlevsel mastar kullanımını olanaklı kılmaktadır.

6. (M) kullanımı ile koşullu olarak sıfır tolerans verme olanağı bulunmakta, geometrik mastar daha da basit hale getirilebilmektedir.

7. İzdüşmüş tolerans verilerek montaj garantisi arttırılabilmektedir.

8. İstatistiksel tolerans kullanımı, not düşmeden, simge ile sağlanabilmektedir.

9. Bileşik, iki tekli konum toleranslama en yeni standartlarda yerini almakta, ürün tasarımında ve üretiminde güvenilirlik daha da arttırılmakta, kalite garantisine katkı sağlanmaktadır.

10. Çok parçalı geometrik toleranslama ile bir geometrinin, örneğin deliklerin, tamlığı ve işlevselliği kademeli olarak belirlenebilmektedir.

11. İşlenirken esneyen parçaların toleranslandırılmaları basitleştirilmektedir. 12. Özelliğin bir başında daha sıkı kontrol sağlanabilmektedir.

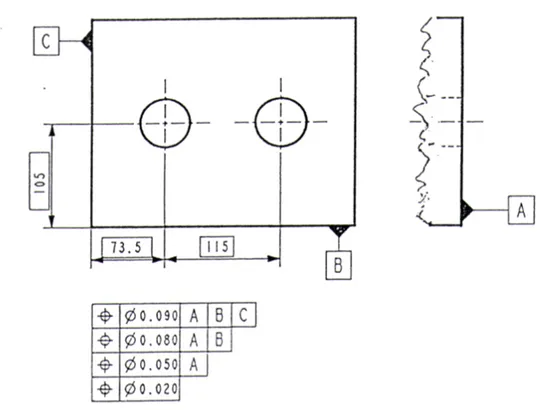

Şekil 1 - GD&T Tekniği Uygulanmış bir parça [1]

Şekil 1'de bir flencin GD&T tekniği ile ölçülendirilmesi görülmektedir. Yazılı ek bir bilgiye gereksinim duyulmadan bir kutu içinde, sırasıyla toleransların cinsi simgelerle, tolerans değerleri (mm), kullanılmakta olan malzeme koşulları olan en çok malzeme (M), en az malzeme (L), yada eğer (M) ve (L) bulunmuyorsa gerçekleşmiş özellik koşulu (S), sıralı biçimde olmak üzere hem toleranslı hem de, gerekiyorsa, danışman yüzeylerde kolaylıkla belirtilebilmektedir.

GD&T Kullanım Zorunluluğu

Otomotif kesiminin Kalite Güvence Sistemi Standardı olan ve General Motors, Ford, Chrysler ile ABD Kamyon Üreticileri Birliğince, ISO 9001 genişletilerek hazırlanan QS 9000 dökümanı, GD&T'in kullanımını birinci koşul olarak göstermektedir.

Mekanik parça üretiminin lokomotifİ olan otomotif endüstrisi (GD&T)nin geliştirilmiş yeni standartlarına uyum için önemli çabalar içindedir. Bir yazıda ABD'de bu amaçlı bir eğitimde, eski teknikte deneyimli tasarımcıların 80 saatlik bir karşılıklı etkileşimli sınıf çalışmasından sonra altı aylık bir işbaşı eğitimi, ek olarakta, aralıklarla, tazeleme kurslarından geçirildiklerine değinilmektedir.

Yalnızca tasarımcıların değil, kuşkusuz teknik resimleri okuma, algılama, değerlendirme yaparak üretimi için gerekli araç-gereç-aygıt seçen, düzenleyen, tasarlayan ve bunları işleterek üreten, ayrıca bunları doğrulayan (ölçen, kontrol eden) kişilerin de GD ve T ye yakın ve yatkın olmaları gerekir.

GD&T Tasarımı

Genel Ölçülendirme ve Toleranslama makine tasarımı içinde çok önemli bir yer tutar. GD&T tasarımı, genel tasarım ilke ve kurallarına ek olarak yeni kavramlar ve uygulamalar içerir.

İşlev ve kuvvet çözümlemeleri sonucu, seçilen gereç te gözönüne alınarak yapılacak dayanım ve/veya biçim değişiklik hesaplamaları ile, ekonomik yaklaşımlar ve üretilebilirlik te içerilerek parçaların genel biçimleri ve yapıları ortaya konulduktan sonra ömür, kalite, güvenilirlik, bakılabilirlik, ekonomi ve diğer tüm olası etmenler bir en iyileşme yöntemi ile kapsandığında GD&T için gerekli kararlar alınabilir, seçimler yapılabilir ve çağdaş üretim resimlerine ulaşılabilir.

GD&T tasarımda tasarımcının ölçülendirme ve toleranslamadaki temel kuralları bilmesi ve uygun bulduğunu seçmesi gerekir.

Örneğin ISO nin bağımsızlık kuralı mı yoksa örtüşmüşlük kuralını mı uygulayacağı, bunlardan birini seçince tüm büyüklüklerin ve geometrilerin ne biçimde genel mi, özel mi, ne gibi simge ve standartları, ne gibi yöntemlerle kullanarak boyutları ve geometrileri toleranslandıracağını bilmesi ve uygulaması beklenir.

Bağımsızlık kuralına göre belirtilmiş her boyutsal ve geometrik gereksinimler bağımsız işlem görürler. Örtüşmüşlük kuralında ise büyüklük, en çok malzeme durumunda iken özelliğin yüzey yada yüzeyleri, boyutsal kusursuz biçimi belirleyen örtünün en dışına çıkmayacaktır. Eğer boyutsal büyüklük en çok malzeme durumundan en az malzeme durumuna doğru bir değişim göstermişse, geometrik biçimin aradaki fark kadar, ek bir değişimine izin verilir. ISO, örtüşmüşlük kuralı kullanılacaksa o ölçüye (E) simgesinin konulmasını, ANSI ise buna gerek olmadığını, ABD endüstrisinin bağımsızlık kuralı yerine örtüşmüşlüğü yıllardır standart olarak kullanıldığını ileri sürmektedir.

GD&T Tasarımında Aşamalar

Genel kurallar ve genel toleranslar gözönüne alındığında, özel geometrik toleranslara girince aşağıdaki sıralama ile tasarım gerçekleşir:

1. Danışmanlar (datum): Etkinlik, işlevsellik ve üretim süreç gereksinimleri

gözetilerek danışmanlar saptanır, sıralama ve harflendirilir. Kinematik serbestliklerin sistematik engellenmesi kuralına uyum içinde kalınır.

2. Danışmalar: Her ne kadar şekil 1'de gösterilmemişse de, ANSI ve ISO da

belirtildiği gibi, gereğinde "danışma" (datum target)'lar saptanır ve gerekiyorsa ayrı bir resimde belirlenir. Danışmaların kullanılmaması durumunda üretim ve denetimde değişik noktalardan yapılan konumlamalar yanlışlıkla red yada kabul olasılıklarına neden olabilir.

3. Geometrik Toleranslar: Hangi geometrilere ne türden geometrik tolerans

uygulanacağı saptanır.

4. Tolerans Değerleri: Parçanın özelliği, işlevi, ve diğer parçalarla olan ilintisi nasıl

ve nerede işleneceği vb. gözönünde tutulup tolerans değerleri saptanır. Deneyini ve bilgi birikimini gerektiren çok önemli bir aşamadır. Değişik geometrik toleransların aynı özellik üzerinde ne ölçüde örtüşeceği, genel boyut toleransları ile olan bağıntıların bilinmesi ve tolerans değerlerinin uyumlu olması gerekir.

5. Malzeme Koşulları: Üretimde ve kontrollerde kolaylık ve ucuzluk, parça işlevinde

rahatlık sağlayan koşulların saptanarak tolerans kutularına, toleransların yanına konulması da önemli bir aşamadır. Ayrıca danışmanlara da, bu bakış açısı ile, gerekiyorsa malzeme koşulu eklenir.

6. Doğrulama ölçme-kontrol koşulları: ANSI de, "konulan geometrik tolerans

kullanılacak üretim, ölçme yöntemini sınırlamaz. Özel yöntem isteniyorsa belirtilmek zorundadır. Özel yöntem belirtilmemişse, söz konusu olan tolerans bölgesinin tanımına uygun olan herhangi bir yöntem seçilebilir" denilmektedir. Araştırma [3] göstermiştir ki, eğer aynı tolerans ve değeri için seçilen doğrulama yöntemi, tasarımcının varsaydığından farklı ise o özellikteki kusur farklı bulunur. Bu ise o özelliğin yanlışla red yada yanlışlıkla kabulüne neden olabilir.

Her ne kadar ISO ve ANSI kullanılacak yöntemlerin belirtilmesini standart duruma getirmemişse de yakın bir gelecekte, duyarlı ve değerli özellikler için, bu yola gidileceğine inanılmaktadır. Tasarım aşamasında, ölçme yapılırken, ölçüm alınacak nokta ve kesit sayılarının saptanmasında ve kusur değerlendirilmelerinde kullanılacak referansların belirtilmesinde zorunluluk duyulabilir. [2]

7. Tekli, Bileşik, Karmaşık Konum Toleransları: Konum toleransları geometrik

toleranslar içinde en çok kullanılanı ve en etkin olanıdır. Standardlara henüz girmeyen karmaşık uygulamaları yoldadır. İşlevsel tamlıklar arttıkça, üretim giderlerini düşürmek için giderek daha karmaşık konum toleranslarına resimlerle rastlanılacaktır. (Şekil 4,5,6)

(GD&T) Standardlarının Ölçme-Doğrulama Bakımından İrdelenmesi

Doğrulama aşamasında eğer tasarımcının hesaba katmadığı bazı sapmalar olursa parçaların yanlışlıkla red, yada yanlışlıkla kabul edilme olasılıkları ortaya çıkar. Her iki durum da istenilmeyen olmakla beraber yanlışla kabul, kaliteyi olumsuz etkiler.

Örneğin, yuvarlaklık yada düzlemsellik ölçümünde değişik yöntemler uygulanabilir. Ölçünün duyarlılığına, ölçülecek parça sayısına, eldeki olanaklara, yada, üretici-tüketici arasındaki anlaşmalara dayalı olarak ölçme-kontrol ve/veya mastarlama işlemleri gerektiğinde belirlenmek ve uygulanmak durumundadır.

Ancak, düzlemsellik, diklik-paralellik gibi ölçümlemelerde, geometrilerin duyarlılığına bağlı olarak kaç noktadan, kaç kesitte yada kaç doğru boyunca ölçüm yapılmalı, alınan verilerin kusur miktarına çevrilmesinde gerekli olan referans nasıl tanımlanmalı gibi

sorular gerçekten önemli ve günceldir. Koordinat ölçme merkezlerindeki ölçümlemelerde olduğu gibi, duyarlı pleyt üzerinde yapılacak olanlarda da benzeri sorulara yanıt aramak ve karar vermek zorunluluğu duyulur.

Bilinirki, örneğin, düzlemsellikte eğer üç noktadan ölçüm yapılırsa, üç noktadan kusursuz bir düzlem geçtiği için o düzlemde hiç düzlemsellik kusuru görülmez. Oysa her düzlemde az-çok kusur söz konusudur. Ölçümlemede nokta sayısı artırılırsa gerçek kusura daha çok yaklaşılır. Bir örnek olarak düzlemsellikte sonsuz sayıda ölçüm yapılamayacağına göre benzer geometrilerde bu bakış açısı ile zorunlu olarak, ölçmenin ve kalitenin ekonomisi açısından ölçme parametrelerinin sınırlandırılması ve belirlenmesi gereği duyulmalıdır. Geometrik ölçümlemelerde kusurun gerçek miktarını bulma olanağı sınırlı kalmakta, kusurdaki sapma miktarının kestirilmesi gereği ortaya çıkmaktadır. Bu sapmanın üretilmiş geometrideki yüzeysel dalgalar, pürüzler vb. gibi özelliklerin yanısıra uygulanan ölçme yönetimdeki ölçme parametrelerine, ölçüm duyarlılığı ile yapılan hesaplamalardaki yanılgılardan etkilendiği söylenebilir. (Şekil 3)

Analitik Ve Deneysel Bir Çalışma

Analitik Çalışma: Ölçümbilimde bilindiği gibi, düzlemsellik, doğrusallık, yuvarlaklık

silindirlik gibi geometrilerdeki kusurun miktarını belirlemek için yapılan ölçümlemelerle elde edilen koordinat verilerinin, seçilen uygun bir referansa göre değerlendirilmesi yapılır. Aynı veriler, eğer başka bir referans kullanılırsa değişik kusur miktarı ortaya çıkarır. Referans, o geometri için "kusursuz" bir biçimdir ve alınan ölçümlemelere göre belli bir yerde durmalıdır. Analitik yöntemler bu iş için bugün "en az kareler tekniğini" (LST) kullanmaktadır. Ancak, duyarlı pleyt üzerinde yapılan bir çok ölçümlemelerde dokunma noktalarından geçen geometriler pratikte referans olarak kullanılagelmektedir.

Analitik irdelemeler yapılarak örneğin; bir doğrusallık ölçümünde, doğru boyunca belli noktalardan alınan koordinatlar önce, doğrunun iki ucunu birleştiren doğru referans alınarak değerlendirilmiş, daha sonra "best fit" diye anılan enaz kareler yönteminin belirlediği doğru referans olarak kullanılmıştır. İlkinde, bu varsayılan koordinatlar için

doğrusallık kusuru 25.9 µm bulunmuşken, ikincisinde, aynı koordinatlar için 23.1 µm ortaya çıkmıştır.

Düzlemsellik için yapılan bir irdelemede referans olarak önce belli üç köşeden geçen düzlem, daha sonra enaz karelerin belirlediği düzlem kullanılmış ilkinde 16 µm olarak bulunan düzlemsellik kusuru ikincisinde 11.5 µm ye düşmüştür.

Birinci incelemede kusur %12, ikincisinde %39 düşüş göstermiştir. En az kareler yöntemi, referans seçimi açısından kuşkusuz en anlamlı analitik bir yöntem olarak ortaya çıkmakta bu nedenle de, bilgisayarlı ortamlarda, hemen tüm gerekli uygulamalarda kullanılmaktadır.

Deneysel Çalışma: Türk Traktör Fabrikasında yürütülen kapsamlı bir deneysel çalışma

ile, üretilmiş olan ve kusursuz (kusurların toleransları içinde bulunması durumu) silindir blokları üzerinde yapılan ölçümlemelerde, ölçme parametreleri, referanslar ve danışman yüzeyler değiştirilmiş, aynı geometri için elde edilen geometrik kusur miktarının nasıl farklılaştığı belirlenmiş ve yorumlanmıştır.

"Zeiss" yapımı "CMM" kullanılarak değişik geometrik kusurlar, değişik noktalarda ve kesitlerde ölçümlemelerle, değişik referanslar ve değişik sırada danışman yüzeyler kullanılarak saptanmış, sapma nedenleri irdelenmiş ve sapma oranları belirlenmiştir.

Bu çalışmaların bir parçası aşağıda özetlenmiştir.

Doğrusallıkta

- 7 noktadan yapılan ölçüm 9 noktaya çıkarıldığında ve iki ucu birleştiren doğru referans olarak kullanıldığında kusur %37 artmıştır.

- 7 noktadan ölçüm 2900 noktalı taramaya çıktığında referans olarak (LST) kullanıldığında kusur %30 artmıştır.

- Tarama ile elde edilen koordinatlar referans olarak önce iki uç, sonra (LST) kullanıldığında kusurda %8 düşüklük görülmüştür.

Yuvarlaklık

- 5 noktalı ölçümde kesit sayısı 1 den 3 e çıkarıldığında kusur %100 artım göstermiştir.

- 5 noktalı ölçüm 8 noktalıya çıkarıldığında üç kesitli ölçümde kusur %200 artmıştır.

Diklikte

- Doğrunun bir düzlemle olan diklik ölçümünde düzlemde 18 nokta (LST), doğruda 2 nokta ile elde edilen kusur miktarı, düzlemde 18 nokta (LST) doğruda 4 noktaya (LST) çıkarıldığında kusur %58 artım göstermiştir.

Benzer deneylerle diğer geometrik toleranslar için de çalışmalar yapılmıştır. Bu çalışma ile, eğer tasarımcı tarafından, doğrulama-ölçme parametreleri olan referansın cinsi, ölçüm alınacak nokta, kesit, doğru sayıları, gerektiğinde ölçme aygıtının duyarlılığı ve cinsi belirtilmezse, tasarımcının tolerans miktarını ve malzeme koşullarını saptarken kullanıldığını varsaydığı parametrelerden oldukça farklı olan uygulandığında kalite ve ekonominin olumsuz etkileneceği, bu durumun ise, oldukça önemli oranda, parçanın ya yanlışlıkla red yada yanlışlıkla kabul işlemine neden olacağı saptanmıştır. Bu çalışmada ayrıca, bu olasılıkların kestirilmesi için bir model oluşturulması da gerçekleştirilmiştir.

Aşağıda, GD&T standartlarına eklenmesi gereken, böylece, ölçme-doğrulama aşamasında yanlışlıkla red yada kabul olasılıklarının belli sınırlar arasında tutulabilineceğine inanılan yeni simgelerden bazı örnekler verilmektedir. Gelecekte, ürün tasarımcısının, geometrik toleransları verirken, doğrulama-ölçmede uygulanmasını beklediği ve varsaydığı tekniği ve ölçme parametrelerini belirtmesinin zorunlu olacağına inanılmaktadır. Eğer, bir fabrika, tasarımcı ve doğrulayıcı tarafından bu amaçla kullanılması için hazırlanmış kurallar, yöntemler ve standard uygulamalar saptamışsa sorunlar en aza indirilebilir. Bu amaçla örnek bir çizelge sunulmaktadır. (Çizelge 1)

Şekil 2- Geometrik tolerans kutularına eklenmesi beklenen yeni simgelerden bazı örnekler

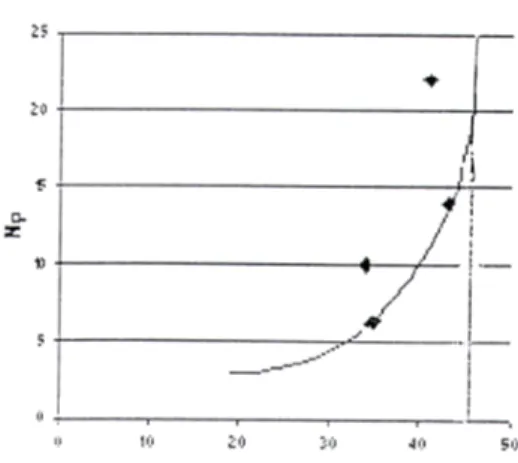

Doğrusallık ve düzlemsellikte yalnızca nokta sayılarının arttırılması ile elde edilen kusurun nasıl arttığının grafik gösterimi

Şekil 3

Bileşik ve Çoklu Parçalı Konum Toleranslama

Geometrik toleranslamada, henüz resimlerde ve standartlarda görülmeyen ancak, yakın bir gelecekte, duyarlı parçalarda uygulanacağına inanılan modeller deneysel çalışma sonucu çıkarılmıştır.

- Bloktaki iki silindir ele alınarak A,B,C danışmanlarına göre, beş nokta ve beş kesitten ölçüldüğünde, ölçüm sonuçları, geleceğin olası gösterimi bakış açısı ile irdelenmiş ve bir model öneri durumuna getirilmiştir.

Şekil 5 Şekil 6

Bileşik Konum Çok Tekli Ve Bileşik Toleranslaması (Karma) Konum Toleranslaması

Geometrik Doğrulamada Kullanılabilecek Örnek Bir Çizelge

Elde edilen deneyimlere dayalı olarak aşağıdakine benzer çizelgeler önerilebilir.

Ürün ve ölçümleme tasarımcılarının görüş birliği içinde, bilinçli kullanıldığında, bu tür çizelgeler bir anlam taşır.

Çizelgenin her tür parça özellikleri ve duyarlılık düzeyleri için kullanılabileceği gibi bir sav bulunmamaktadır. Bir örnek oluşturma amacını taşımakta, firmaların kendi verilerini değerlendirerek değişik parça duyarlılıkları için benzer çizelgelere erişebileceklerini göstermektedir.

Boy 50-200 201-400 401-600 601-1000 Doğrusallık Bir doğrunun profili Np 5 8 11 14 Büyüklük (alan) 100x100 150x150 150x150 300x300 300x300 500x500 500x500 800x800 Düzlemsellik Bir düzlemin profili NpxNs 4x4 5x6 8x8 10x10 Büyüklük (φxL) 10x20 60x90 60x90 120x180 120x180 200x300 200x300 400x600 Yuvarlaklık Yalpa T.Yalpa Eşmerkezlik NpxNs 4x4 5x4 6x4 7x4 Büyüklük (φxL) 10x20 60x90 120x180 60x90 120x180 200x300 200x300 400x600 Silindiriklik NpxNs 4x4 5x5 6x6 7x7 Büyüklük (her alan ve doğru) 100x100 150x150 150x150 300x300 300x300 500x500 500x500 800x800 Diklik Paralellik Açısallık Simetriklik NpxNs 3x3 4x4 5x5 6x6 Danışman alanı 100x100 150x150 150x150 300x300 300x300 500x500 500x500 800x800 NpxNs 3x3 4x4 5x5 6x6 Danışman alanı (Dairesel) 30x50 60x90 120x180 60x90 120x180 200x300 200x300 400x600 NpxNs 4x4 5x5 6x6 7x7 Delik Büyüklüğü (φxL) 5x10 60x90 120x180 60x90 120x180 200x300 200x300 400x600 Konum NpxNs 4x4 5x5 6x6 7x7 Çizelge 1

Önerilebilecek geometrik ölçüm parametreleri Np: Nokta sayısı, Ns: Kesit sayısı

GD&T Tasarımcısı İçin İşlem Sıralama Çizelgeleri

Analitik ve Deneysel çalışmaların ortaya koyduğu gerçekler ışığında, genel ve özel toleransları da kapsayan, ancak ağırlığın (GD&T)te olduğu bir işlem sıralaması çalışması sonucunda geliştirilen çizelgeler ekte sunulmaktadır. ANSI baz alınarak, gelecekte eklenmesi gereken yeni simge ve bilgileri de içeren ve genişletilerek hazırlanmış olan bu çizelgeler tasarımcılara yeni bir bakış açısı kazandırabilir.

SONUÇ

Mekanik parçalar üretiminde geometrik toleranslama giderek önem kazanmaktadır. Yakın bir gelecekte tüm mekanik tasarım ve üretimi kapsayacağına kuşku yoktur. Ancak sorular ve sorunlar bulunmakta, ek çalışmalara gereksinim duyulmaktadır. Bu çalışmada yukarıda sunulan kusur sapmalarının ortaya çıkaracağı yanlış kararlar nedeni ile oluşabilecek sürtüşmelerin önlenmesi için neler yapılabileceği ortaya konulmak istenmiştir. Geometrik toleranslama standartlarına ölçmeye yönelik yeni simgeler eklenmelidir.

TEŞEKKÜR

Deneysel çalışmalarda gösterdiği ilgi, verdiği izin ve toleranslarının çok altında gerçekleştirdikleri üretim ve örnek bir fabrika düzenledikleri için Türk Traktör Fabrikası Genel Müdürü meslektaşımız Y.Makine Mühendisi Sayın Hakkı Akkan'a teşekkür eder ve kutlarız.

KAYNAKÇA

1. ANSI-ASME Y. 14.5. Dimensioning and Tolerancing (1994)

2. Karabay. M, Kaftanoğlu. Bilgin, Geometrik Toleransların Ölçümlemelerinde Oluşabilecek Yanılgılar. III Ulusal Ölçümleri Kongresi. MMO Eskişehir Şubesi 3. Karabay. M, Daha İyi Kalite Oluşum Gereği. Geometrik Ölçülendirme ve

Toleranslama. Bir araştırma. Mühendis Makine Sayı. 478.

4. Karabay. M, Tasarımda Geometrik Ölçülendirme ve Toleranslama, Makine Tasarım ve İmalat Sayı 4, Cilt 3

TOLERANS SEÇİMİNDE İŞLEM SIRALAMASI Ürün Tasarım Gereksinimleri Örtüşme Kuralını ve

Tolerans Değerleri Arasındaki Karşılıklı İlişkileri Gözet

Genel Boyutsal Toleranslar Özel Boyutsal Toleranslar Genel Geometrik Toleranslar Özel Geometrik Toleranslar ISO 2768-1 Tolerans Sınıfını Belirle ISO 2768-2 GD & T TASARIMI Tolerans Sınıfını Belirle

GEOMETRİK TOLERANSLAMADA

İŞLEM SIRALAMASI

Ürün Tasarım Gereksinimlerinin Saptanması Danışmanların Belirlenmesi T/B (Profil) Bir doğrunun profili Bir düzlemin profili TÖ (Biçim) Doğrusallık Düzlemsellik Yuvarlaklık Silindiriklik BÖ (Yerleştirme) Konum Eşmerkezlik Simetriklik BÖ (Düzenleme) Diklik Açısallık Paralellik BÖ (Yalpa) Dairesel Yalpa Toplam Yalpa TÖ: Tek Özellik BÖ: Bağlı ÖzellikT/B: Tek yada Bağlı Özellik (A)

(B)

(C)

(D) (E)

Danışmanların Belirlenmesi

V : Doğrulama, ölçme-kontrol Np : Nokta sayısı

Ns : Kesit sayısı

MMC: Ençok malzeme koşulu LMC : Enaz malzeme koşulu

RFS : Belirtilen koşul, özellik gerçek büyüklüğü koşulu

(A) Eksen Danışmanların Özelliklerinin Saptanması Büyüklüksel Özellik Yüzeysel Özellik Ortalayıcı Düzlem Belirle Malzeme Koşulu MMC LMC RFS (M) (L) Serbestlikleri Gözet Ek Danışmanlar gerek var mı? Danışma

Yerlerini Belirle Referans (V) için Np & Ns (V) için

(C), (D), (E), (F) Evet

Göz Önüne al Tol. değeri (B,T)nin yarısından az

BT : Boyut Toleransı

R : Doğrulama, ölçme ve kontrolda kullanılacak referans

(B)

Yuvarlaklık Doğrusallık Düzlemsellik Silindiriklik

Belirle R, Np, Nc Belirle R, Np Belirle R, Np Belirle R, Np, Ns Göz Önüne al Tol. değeri (B,T)nin yarısından az

Göz Önüne al Tol. değeri (B,T)nin yarısından az Eksen, Orta Düzlem Belirle Malzeme Koşulu Göz Önüne al Tol. değeri (B,T)nin yarısından az RFS MMC (M) BİÇİM (TÖ) Yüzey

Tol. Değeri (O)+(-)+ Koniklik toleransından

(C)

PROFİL (T/B)

Bir düzlemin profili

∩

Bir doğrunun profili

Belirle Danışman gerekli

Gözönüne al Tol. cinsi

Tek yönde Çift yönde

İç Dış

Belirle Np

Eşit Eşit değil

Belirle Np, Ns

Gözönüne al Tol. Değeri (BT)nin

yarısından az

Evet (A)

Danışman (A) (D) YERLEŞTİRME (BÖ) Eş merkezlik Konum ÷ Simetriklik Belirle Malzeme koşulları Orta düzlem Eksen Diş açılmamış Diş açılmış İz düşmemiş İz düşmüş Sabit Gezinen MMC LMC RFS (M) (L) Gözönüne al Birleştirilme koşulları Gözönüne al Düzlemsellik ve doğrusallığı da kontrol eder

Belirle Np, Ns Belirle Malzeme koşulları MMC LMC RFS (M) (L) Gözönüne al Birleştirilme koşulları Belirle Np, Ns Gözönüne al Birleştirilme koşulları Tek kutulu Çok

kutulu Karmaşık Bileşik

Belirle Malzeme koşulları MMC LMC RFS (M) (L) Gözönüne al Doğrusallık ve dikliği de kontrol eder

Belirle R, Np, Ns

Gözönüne al Düzlemsellik ve doğrusallığı da kontrol eder

(E) DÜZENLEME (BÖ) ∠ Açısallık // Paralellik ⊥ Diklik Danışman (A) Gözönüne al Düzlemsellik, doğrusallığı da kontrol eder

Gözönüne al Tol. değeri (BT) nin

yarısından az Gözönüne al Tol. değeri konum

tolernasından az

Düzlemsel özellik Diş açılmış özellik Çap yada genişlik

Gözönüne al İz düşmüş Belirle Malzeme koşulları MMC LMC RFS (M) (L) Belirle R, Np, Ns Gözönüne al Düzlemsellik, doğrusallığıda kontrol eder

Gözönüne al Düzlemsellik, doğrusallığı da kontrol eder

(F) YALPA (BÖ) Toplam Çevresel Gözönüne al (BT)den az Belirle Ns Gözönüne al Yuvarlaklık ve eş merkezliği kontrol eder Belirle Nr Gözönüne al Doğrusallık, Açısallık Koniklik, Yuvarlaklık Düzlemselliği (alında) kontrol eder Danışman (A) Nr= Döndürme sayısı

![Şekil 1 - GD&T Tekniği Uygulanmış bir parça [1]](https://thumb-ap.123doks.com/thumbv2/123dok/4468187.2983706/4.892.170.779.163.634/şekil-gd-amp-t-tekniği-uygulanmış-bir-parça.webp)