PERBAIKAN METODE KERJA PADA BAGIAN

PENGEMASAN DI PT. KEMBANG BULAN

Yoppy Setiawan1, Herry Christian Palit,S.T.,M.T.2

Abstract: PT Kembang Bulan merupakan salah satu perusahaan yang bergerak dalam bidang

farmasi jamu tradisional. Perusahaan memiliki permasalahan pada bagian pengemasan, dimana banyak pekerjaan dilakukan menggunakan tenaga manusia. Perusahaan belum memiliki metode kerja yang standar sehingga perlu dilakukan perbaikan dan standarisasi metode kerja yang lebih baik.

Dalam melakukan perbaikan pada bagian pengemasan dilakukan analisa metode kerja menggunakan Peta Tangan Kanan dan Tangan Kiri (PTKTK) serta Ekonomi Gerakan. Analisa yang dilakukan mendapatkan hasil perbaikan berupa perbaikan metode kerja yang lebih baik serta adanya perancangan alat bantu.

Hasil pengukuran perbaikan metode kerja pada bagian pengemasan labelling menghasilkan penurunan waktu siklus sebesar 0,23 detik atau 1,08% sedangkan pengemasan dozen sebesar 17,46 detik atau 25,82%.

Kata Kunci: Metode Kerja, PTKTK, Ekonomi Gerakan

Pendahuluan

PT. Kembang bulan merupakan salah satu perusahaan yang bergerak dalam bidang farmasi yaitu pembuatan jamu traditional. Dalam menjalankan proses produksinya, perusahaan ini menerapkan sistem make to order yaitu proses produksi berjalan ketika ada permintaan dari konsumen. Proses produksi PT. Kembang Bulan dibagi menjadi tiga kategori yaitu proses pengolahan bahan baku, proses pengemasan primer dan pengemasan sekunder.

Perusahaan memiliki permasalahan pada bagian pengemasan, dimana banyak pekerjaan dilakukan menggunakan tenaga manusia. Perusahaan belum memiliki metode kerja yang standar sehingga perlu dilakukan perbaikan dan standarisasi metode kerja yang lebih baik.

1,2 Fakultas Teknologi Industri, Jurusan Teknik Industri, Universitas Kristen Petra. Jl. Siwalankerto 121-131, Surabaya 60236. Email: [email protected], [email protected]

Metode Penelitian Motion Study

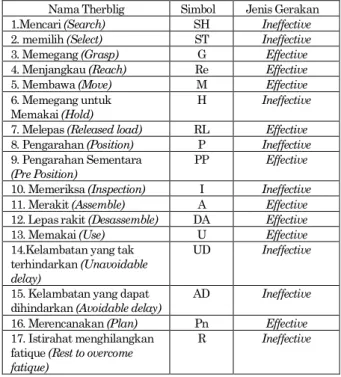

Motion study adalah suatu teknik untuk mencatat, mempelajari dan menganalisa tentang beberapa gerakan bagian badan dari pekerja (operator) pada saat menyelesaikan pekerjaan (Sutalaksana,I.Z,dkk,1979). Gerakan dasar yang

digunakan sebagai analisa elemen gerakan dapat dijelaskan pada tabel 1.

Tabel 1. Elemen gerakan dasar

Sumber : Sutalaksana,I.Z,dkk,1979, Teknik Tata Cara Kerja

Langkah - Langkah Penelitian

Langkah-langkah metodologi penelitian yang dilakukan di PT. Kembang Bulan adalah:

Nama Therblig Simbol Jenis Gerakan 1.Mencari (Search) SH Ineffective

2. memilih (Select) ST Ineffective

3. Memegang (Grasp) G Effective

4. Menjangkau (Reach) Re Effective

5. Membawa (Move) M Effective

6. Memegang untuk

Memakai (Hold) H Ineffective 7. Melepas (Released load) RL Effective

8. Pengarahan (Position) P Ineffective

9. Pengarahan Sementara

(Pre Position)

PP Effective

10. Memeriksa (Inspection) I Ineffective

11. Merakit (Assemble) A Effective

12. Lepas rakit (Desassemble) DA Effective

13. Memakai (Use) U Effective

14.Kelambatan yang tak terhindarkan (Unavoidable

delay)

UD Ineffective

15. Kelambatan yang dapat

dihindarkan (Avoidable delay) AD Ineffective 16. Merencanakan (Plan) Pn Effective

17. Istirahat menghilangkan fatique (Rest to overcome

fatique)

1. Pengamatan ke pabrik

Tahap awal melakukan penelitian dengan melakukan pengamatan ke pabrik bertujuan untuk mengetahui permasalahan yang terjadi di perusahaan.

2. Identifikasi masalah

Pengamatan yang telah diketahui dengan segala permasalahan perusahaan sehingga dapat diidentifikasi masalah terbesar yang terjadi di perusahaan.

3. Pengumpulan data

Pengumpulan data dapat dilakukan dengan beberapa metode yaitu metode wawancara kepada pihak manajemen perusahaan, observasi langsung, dan data masa lalu perusahaan. 4. Pengolahan data

Pengolahan data dari data waktu yang telah dilakukan pengukuran di perusahaan akan dilakukan beberapa pengujian.

5. Evaluasi metode kerja bagian pengemasan Evaluasi metode kerja pada bagian pengemasan yang telah diketahui dari hasil obsevasi dilakukan dengan analisis studi gerakan menggunakan Peta Tangan Kanan dan Tangan Kiri (PTKTK)

6. Memberikan usulan perbaikan

Pada tahap ini dilakukan usulan untuk perusahaan tentang perbaikan metode kerja yang lebih baik.

7. Implementasi

Pada tahap ini dilakukan implementasi ke perusahaan yang mana setelah mendapatkan hasil berupa usulan perbaikan.

8. Analisis hasil implementasi

Analisis hasil implementasi didapatkan melalui perbandingan antara metode kerja kondisi awal dan metode kerja perbaikan.

9. Kesimpulan dan saran

Kesimpulan yang didapatkan dari hasil perbandingan hasil implementasi usulan metode kerja yang baru dengan metode kerja kondisi awal. Saran yang diberikan diharapkan berguna untuk solusi adanya perbaikan metode kerja yang lebih baik.

Hasil dan Pembahasan

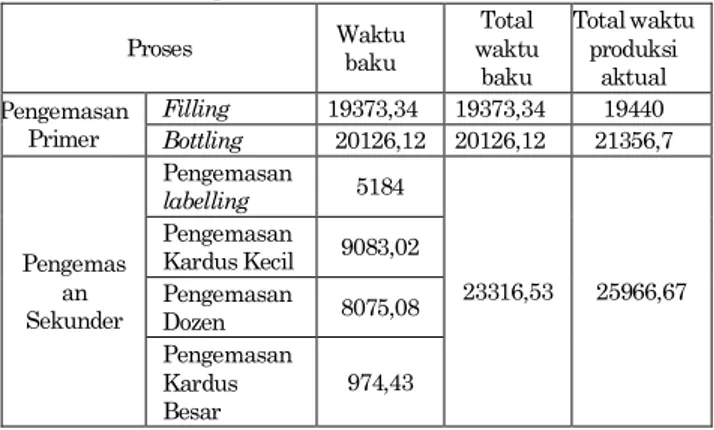

Perusahaan memiliki permasalahan pada bagian pengemasan, dimana pada bagian ini dibedakan menjadi dua yaitu pengemasan primer dan pengemasan sekunder. Bagian pengemasan mana yang menjadi permasalahan terbesar dalam perusahaan maka dilakukan identifikasi masalah dengan melakukan pengukuran pada masing-masing proses. Pengukuran yang dilakukan menghasilkan waktu baku tiap proses bagian pengemasan. Waktu baku yang didapatkan pada

pengemasan filling kapsul sebesar 19373,4 sedangkan waktu produksi aktualnya sebesar 19440. Hal ini membuktikan bahwa pada proses pengemasan filling kapsul perlu dilakukan perbaikan lebih lanjut. Hasil waktu baku pengemasan bottling dibutuhkan 20126,12 detik sedangkan waktu aktual produksi 21356,7 detik, hal ini menunjukkan perlu dilakukan perbaikan pada proses bottling. Waktu baku yang dibutuhkan pada pengemasan labelling sebesar 5184 detik, pengemasan kardus kecil 9083,02 detik, pengemasan dozen sebesar 8075,08 detik, dan pengemasan kardus besar sebesar 974,43 detik. Hal ini dapat disimpulkan bahwa total waktu baku pada pengemasan sekunder membutuhkan waktu sebesar23316,53 detik sedangkan waktu produksi aktual sebesar 25966,67 detik. Hasil perbandingan pengukuran waktu baku tiap proses yang didapatkan dengan waktu produksi aktual perusahaan. tersebut dapat dilihat pada tabel di bawah ini.

Tabel 2. Perbandingan Waktu Baku dengan Waktu Baku

Produksi Aktual per 1 Batch

Proses Waktu baku waktu Total baku Total waktu produksi aktual Pengemasan Primer Filling 19373,34 19373,34 19440 Bottling 20126,12 20126,12 21356,7 Pengemas an Sekunder Pengemasan labelling 5184 23316,53 25966,67 Pengemasan Kardus Kecil 9083,02 Pengemasan Dozen 8075,08 Pengemasan Kardus Besar 974,43

Pada tabel 2 di atas yang ditunjukkan dari waktu baku produksi aktual lebih lama daripada waktu baku yang seharusnya pada pengemasan primer dan pengemasan sekunder dapat disimpulkan bahwa pada kedua bagian tersebut perlu dilakukan perbaikan lebih lanjut. Selisih interval waktu baku dengan waktu aktual produksi yang ditunjukkan pada tabel di atas menunjukkan bahwa pengemasan sekunder perlu dilakukan perbaikan lebih lanjut yang berfokus pada perbaikan metode kerja yang dilakukan oleh tenaga manusia.

Perbaikan yang dilakukan pada bagian pengemasan sekunder dapat menggunakan analisa studi gerakan dan ekonomi gerakan. Analisa mengenasi studi gerakan dan ekonomi gerakan supaya mendapatkan perbaikan metode kerja dan gerakan kerja yang lebih baik. Dalam melakukan perbaikan tersebut harus terlebih dahulu mengetahui elemen dan ekonomi gerakan dalam kondisi awal.

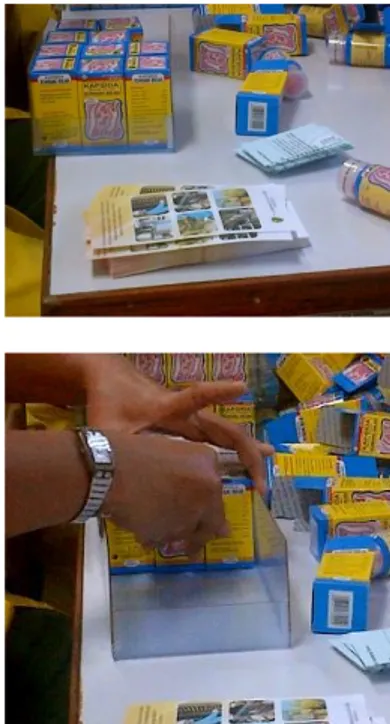

Studi Gerakan Kondisi Awal Pengemasan Labelling

Studi gerakan pada metode kerja yang dilakukan proses pengemasan labelling kondisi awal adalah memasukkan plastik label yang dilakukan oleh tangan kanan ke botol yang dipegang oleh tangan kiri sebelumnya. Metode gerakan yang dilakukan oleh sebagian pekerja labelling dapat dilihat pada gambar berikut ini

Gambar 1. Metode Gerakan Kondisi Awal Pengemasan

Labelling

Urutan gerakan kerja oleh kedua tangan pekerja pengemasan labelling pada kondisi awal yaitu mengambil botol oleh tangan kiri dan diikuti mengambil plastik label oleh tangan kanan. Gerakan selanjutnya adalah tangan kanan membuka dan memasukkan plastik label ke dalam botol yang sudah dipegang oleh tangan kiri. Berikutnya adalah memindahkan botol yang sudah diberi label ke dalam wadah.

Metode gerakan kondisi awal diketahui bahwa persentasi elemen gerakan efektif oleh tangan kiri sebesar 43,75% sedangkan tangan kanan 50%. Hal ini pekerja labelling belum melakukan beban kerja yang telahseimbang dan masih melakukan gerakan yang tidak efektif sebesar 6,25%.

Usulan Perbaikan PTKTK

Pengamatan metode gerakan dengan kondisi awal menunjukkan adanya beberapa hal yang bisa ditingkatkan dalam metode kerja pada pengemasan labelling. Perbaikan yang dapat dilakukan adalah:

Gerakan memegang botol tidak perlu dilakukan karena sudah diikuti elemen kerja sebelumnya yaitu mengambil botol. Gerakan ini dapat digantikan dengan gerakan memasukkan botol ke dalam plastik yang sudah dalam keadaan terbuka. Hal ini juga dapat mengurangi gerakan tangan kanan sehingga beban kerja kedua tangan seimbang.

Gerakan menggabungkan antara plastik dengan botol yaitu botol yang dimasukkan ke plastik. Hal ini memudahkan operator untuk proses selanjutnya dengan gerakan satu kali sentuh kemudian melempar/memindahkan ke wadah. Wadah untuk menjadi tempat setelah botol

diberi plastik label sebaiknya di letakkan di sisi kiri pekerja, karena memudahkan operator yang

memindahkan botol dan akan memperdek waktu penyelesaian proses labelling.

Studi Gerakan Kondisi Perbaikan

Pengemasan Labelling

Metode Gerakan perbaikan yang telah dilakukan dari bentuk usulan perbaikan adalah cara memasukkan botol ke dalam plastik label dengan posisi miring dari atas ke bawah sehingga memudahkan proses labelling dalam posisi plastik label yang presisi dengan ukuran botol. Awal munculnya ide perbaikan seperti ini berdasarkan prinsip gravitasi bumi dimana sesuatu akan mudah jatuh bebas dari posisi yang tinggi ke posisi yang rendah. Bentuk perbaikan ini mampu memudahkan mendorong botol masuk ke dalam plastik label. Bentuk usulan perbaikan ini seperti pada gambar 2

Gambar 2. Metode Gerakan Perbaikan Pengemasan

Labelling

Urutan gerakan kerja perbaikan yang dilakukan pada pengemasan labelling dapat diketahui dari analisa studi gerakan menggunakan Peta Tangan Kanan dan Tangan Kiri Perbaikan (PTKTK) pada lampiran 1.

Hasil analisa implementasi perbaikan diketahui bahwa telah tidak ada gerakan yang tidak efektif sehingga dari perbaikan tersebut mampu menghilangkan gerakan yang tidak efektif. Pencapaian waktu siklus dari hasil perbaikan diketahui sebesar 2,06 sehingga terjadi penurunan waktu siklus dari kondisi awal sebesar 0,23 detik. Implementasi perbaikan yang telah dilakukan menghasilkan perbaikan metode kerja yang signifikan.

Studi Gerakan Kondisi Awal Pengemasan Kardus Kecil

Studi gerakan pada metode kerja yang dilakukan proses pengemasan kardus kecil terdapat tiga metode gerakan yang berbeda. Perbedaan ketiga metode kerja diwakili oleh salah satu metode gerakan kondisi awal yang cukup baik. Metode gerakan yang dilakukan tangan kiri telah siap dengan memegang beberapa kertas resep dan siap melakukan penggabungan dengan botol untuk dimasukkan ke dalam kardus kecil. Proses selanjutnya adalah tangan kiri mengambil kardus kecil lalu diikuti gerakan memasukkan botol dan

kertas resep ke dalam kardus kecil. Metode gerakan tersebut seperti yang digambarkan di bawah ini.

Gambar 3. Metode Gerakan Kondisi Awal

Pengemasan Kardus Kecil

Urutan gerakan kerja yang dilakukan pada pengemasan kardus kecil kondisi awal yaitu tangan kiri didahului dengan memegang kertas resep dan tangan kanan mengambil botol kemudian resep dibawa ke tangan kanan disatukan dengan botol. Selanjutnya tangan kanan memegang botol dan resep dan tangan kiri sedang mengambil kardus kecil kosong kemudian botol dan resep tersebut dimasukkan dalam kardus kecil kosong. Botol dan resep yang telah dimasukkan selajutnya kedua tangan melipat tutup kardus kecil bagian atas kemudian dipindahkan dan dimasukkan dalam wadah yang telah disiapkan untuk dibawa ke proses pengemasan dozen.

Metode gerakan yang telah diketahui pada pekerja pengemasan kardus kecil kondisi awal diketahui waktu siklus yang dibutuhkan untuk mengemas 1 kardus kecil dibutuhkan sebesar 3,51 detik.

Usulan Perbaikan PTKTK

Hasil pengamatan terhadap metode gerakan pekerja pengemasan kardus kecil menunjukkan adanya gerakan awal yang tidak efektif diantaranya gerakan memegang botol dan kertas resep oleh salah satu tangan hingga tangan satunya selesai mengambil kardus kecil. Gerakan tidak efektif lainnya adalah pekerja melakukan satu kali pengemasan kardus kecil kemudian dipindahkan ke wadah dan proses berikutnya dilakukan oleh pekerja pengemasan dozen. Usulan perbaikan yang dapat dilakukan dengan menata kardus kecil terlebih dahulu pada alat bantu kotak kemudian kedua tangan mengambil dan memasukkan kertas resep dan botol secara bersamaan.

Implementasi perbaikan yang sudah dilakukan dengan menggunakan alat bantu maka dapat disimpulkan bahwa perbaikan metode kerja proses pengemasan kardus kecil dan pengemasan dozen dapat dijadikan satu. Hal ini disebabkan karena alat bantu yang digunakan pengemasan kardus kecil dapat langsung digunakan pengemasan dozen.

Perancangan Alat Bantu Pengemasan

Perancangan alat bantu yang akan digunakan menggunakan bahan yang terbuat dari plastik acrylic. Bahan yang digunakan tersebut bersifat elastis sehingga memudahkan penataan kardus kecil serta mudah melakukan pengemasan dozen yaitu memasukkan ke dalam plastik dozen. Alat bantu tersebut berukuran kotak yang mampu menampung 12 kardus kecil sekaligus. Bentuk dari perancangan peralatan sebagai berikut:

Gambar 4.Bentuk Perancangan Alat Pengemasan Studi Gerakan Kondisi Awal Pengemasan Dozen

Studi gerakan kondisi awal pada metode kerja yang dilakukan proses pengemasan dozen terdapat beberapa metode gerakan yang berbeda. Perbedaan metode gerakan diwakili oleh salah satu metode gerakan oleh salah satu pekerja pengemasan dozen. Metode gerakan kondisi awal pada pengemasan dozen adalah tangan

kiri

mengambil satu kardus kecil dan tangan kanan mengambil 2 kardus kecil. Proses memasukkan kardus kecil ke dalam plastik dozen dengan cara tangan kanan memasukkan 2 kardus terlebih dahulu kemudian diikuti oleh tangan kiri memindahkan 1 kardus diberikan tangan kanan lalu dimasukkan ke dalam plastik dozen. Metode gerakan tersebut dapat digambarkan melalui gambar berikut ini.Gambar 5. Metode Gerakan Kondisi Awal Pengemasan Dozen

Urutan gerakan kerja yang dilakukan pada pengemasan dozen kondisi awal adalah tangan kanan didahului mengambil dan membuka plastik

dozen. Elemen gerakan selanjutnya adalah tangan kanan mengambil 2 kardus kecil dan memasukkan ke dalam plastik dozen sedangkan tangan kiri memegang plastik dozen supaya mudah kardus kecil dimasukkan ke dalam plastik dan dilanjutkan mengambil dan memasukkan 1 kardus kecil ke plastik dozen. Elemen gerakan selanjutnya adalah tangan kiri mengambil 1 kardus kecil dan tangan kanan mengambil 2 kardus kecil secara bersamaan lalu 2 kardus kecil dimasukkan ke plastik dozen lalu diikuti kardus kecil di tangan kiri dipindahkan untuk dimasukkan ke plastik dozen oleh ke tangan kanan. Gerakan ini dilajutkan hingga mencapai 12 kardus kecil tertata rapi dalam plastik dozen. Kegiatan selanjutnya adalah memasukkan brosur dan memindahkan pengemasan dozen untuk pengemasan selanjutnya.

Metode gerakan pengemasan dozen kondisi awal dapat diketahui bahwa terdapat gerakan yang tidak efektif yaitu gerakan memegang, dimana gerakan memegang seharusnya dapat digunakan untuk elemen gerakan lainnya. Elemen gerakan ini perlu dihindari bahkan dihilangkan untuk menyeimbangkan beban kerja tangan kanan dan tangan kiri. Waktu siklus yang dibutuhkan untuk melakukan sekali pengemasan dozen dibutuhkan waktu rata-rata sebesar 17,26 detik

Usulan Perbaikan PTKTK

Hasil analisa PTKTK dapat menunujukkan beberapa improvement yang perlu dilakukan. Upaya perbaikan tersebut berguna untuk menghilangkan gerakan yang tidak efektif serta beban kerja antara tangan kanan dan tangan kiri seimbang.

Perbaikan yang dapat dilakukan pada proses pengemasan dozen yaitu menggabungkan proses pengemasan kardus kecil dimana proses ini dilakukan pada pekerja yang sama setelah kardus kecil ditata pada kotak alat bantu.

Studi Gerakan Kondisi Perbaikan

Pengemasan Dozen

Perbaikan pada pengemasan dozen adalah melakukan perbaikan terhadap metode kerja dengan menggunakan perancangan alat bantu. Perbaikan metode kerja yang dilakukan adalah menggabungkan pengemasan kardus kecil dan pengemasan kardus besar. Awal muncul ide perbaikan seperti ini karena setelah dilakukan pengemasan kardus kecil kemudian dipindahkan dalam wadah untuk selanjutnya dilakukan pengemasan dozen. Hal ini dinilai kurang efektif karena perpindahan dari pengemasan kardus kecil ke pengemasan dozen mempertimbangkan transportasi perpindahan. Selain itu hasil pengemasan kardus kecil hanya dilempar dalam wadah secara acak sedangkan pada pengemasan dozen perlu ditata dalam 12 kardus kecil untuk

dimasukkan ke dalam plastik dozen. Kegiatan melempar ke wadah dan menunggu wadah hingga penuh untuk dipindahkan ke bagian pengemasan dozen merupakan hal yang harus diperbaiki. Hasil perbaikan dengan adanya perancangan alat bantu dapat dilihat pada gambar di bawah ini.

Gambar 6. Metode Gerakan Perbaikan Pengemasan

Dozen

Pada gambar di atas menunjukan bahwa setelah dilakukan pengemasan kardus kecil kemudian langsung ditata dalam sebuah kotak alat bantu hingga 12 kardus kecil. Langkah selanjutnya adalah memasukkan kardus dozen ke dalam plastik dozen. Metode yang dilakukan dengan adanya perbaikan seperti ini dalah mendorong keluar kardus kecil yang sudah tertata dalam kotak dozen. Pada metode perbaikan yang telah diterapakan menghasilkan bahwa mampu menghilangkan transportasi perpindahan dari pengemasan kardus kecil ke pengemasan dozen pada kondisi lama. Hasil implementasi perbaikan menggunakan alat bantu seperti di atas menunjukkan penurunan waktu yang signifikan seperti analisa studi gerakan perbaikan menggunakan tabel PTKTK pada lampiran 2.

Hasil implementasi perbaikan metode kerja pada pengemasan kardus kecil dan pengemasan dozen diketahui total waktu yang dibutuhkan untuk melakukan pengemasan 1 dozen sebesar 50,14 detik. Perlu diketahui juga bahwa pada kondisi awal pengemasan dozen membutuhkan waktu sebesar 67,6 detik sehingga terjadi penurunan waktu sebesar 17,46 detik. Perbedaan waktu pengemasan dozen kondisi awal dan hasil implementasi

membuktikan adanya perbaikan metode kerja yang signifikan.

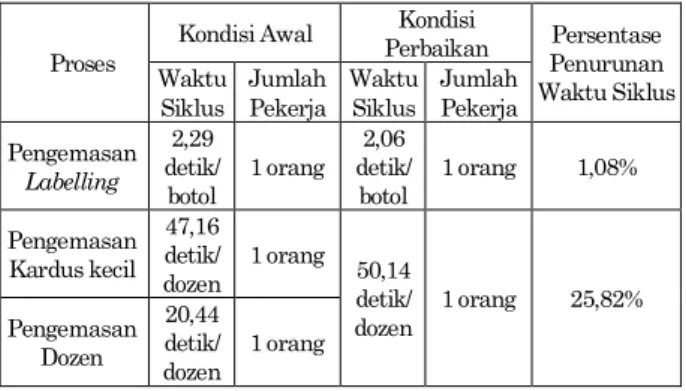

Pengukuran Perbaikan Hasil Implementasi

Hasil pengukuran perbaikan dari hasil implementasi dapat dilihat bahwa pengemasan labelling mengalami perbaikan metode kerja sehingga terjadi penurunan waktu sebesar 0,23 detik atau 1,08 %. Waktu siklus yang dibutuhkan jadi kemasan 1 dozen pada kondisi awal dibutuhkan 67,6 detik,dimana didapatkan dari penjumlahan pengemasan kardus kecil dan dozen. Total waktu pengemasan dozen pada kondisi perbaikan diketahui sebesar 50,14 detik. Selisih penurunan waktu siklus dengan adanya implementasi perbaikan pada pengemasan dozen diketahui sebesar 17,46 detik atau 25,82 %. Penurunan waktu yang didapatkan tersebut belum memperhitungkan waktu transportasi perpindahan sehingga memungkinkan hasil implementasi perbaikan dapat mengalami penurunan waktu yang lebih besar. Hasil dari perbaikan implementasi juga menghasilkan pengurangan 1 tenaga kerja dimana pada kondisi awal dibutuhkan 3 orang sedangkan setelah perbaikan dibutuhkan 2 orang untuk sama jadi 1 kemasan dozen.

Hasil perbaikan tersebut dapat dilihat pada tabel 3.

Tabel 3. Pengukuran Perbaikan Hasil Implementasi

Simpulan

Berdasarkan hasil pengolahan data dapat disimpulkan bahwa perbaikan metode kerja di PT. Kembang Bulan dapat dilakukan pada proses pengemasan sekunder karena keseluruhan prosesnya dikerjakan menggunakan tenaga manusia. Perbaikan metode kerja pada proses pengemasan sekunder dapat dilakukan pada proses pengemasan labelling, pengemasan kardus kecil, dan pengemasan dozen. Perbaikan metode kerja yang dapat dilakukan pada pengemasan labelling adalah menghilangkan gerakan yang tidak efektif dan pengaturan tata letak bahan dan alat yang

digunakan. Hasil dari perbaikan metode kerja pada pengemasan labelling menghasilkan penurunan waktu siklus sebesar 0,23 detik.

Perbaikan metode kerja yang dilakukan pada pengemasan kardus kecil dan pengemasan dozen menghasilkan perancangan alat yang berguna untuk memudahkan hasil akhir pengemasan dozen. Perbaikan metode kerja dari hasil menggabungkan kedua proses menggunakan alat bantu menghasilkan waktu siklus yang lebih baik. Selain itu, adanya perancangan alat bantu berguna untuk menghilangkan gerakan tidak efektif yaitu tangan kiri memegang plastik dozen(hold) serta menyeimbangkan beban kerja antara tangan kanan dan tangan kiri. Bentuk perbaikan metode kerja pada bagian ini adalah kardus kecil ditata dan dimasukkan dalam sebuah kotak dozen hingga terisi12 kardus kecil kemudian mendorong keluar kardus dozen tersebut ke dalam plastik dozen.Adanya perbaikan metode kerja seperti ini dapat menghasilkan penurunan waktu pada pengemasan dozen sebesar 17,46 detik.

Persentase penurunan waktu siklus dengan adanya perbaikan pada pengemasan labelling mencapai 1,08 %. Penurunan waktu siklus dengan adanya perbaikan metode kerja dengan menggabungkan pengemasan kardus kecil dan pengemasan dozen mampu mencapai 25,82%.

Adapun saran perbaikan metode kerja yang telah dilakukan di PT. Kembang Bulan berdampak pada adanya standarisasi metode kerja yang baik sehingga hasil produksi tiap hari pengemasan sekunder dapat konsisten. Kemungkinan yang akan terjadi dengan melakukan perbaikan metode kerja tersebut adalah adanya pengurangan tenaga kerja pada pengemasan sekunder. Hal seperti ini dapat disiasati dengan mengalokasikan sebagian pekerja untuk melakukan kegiatan lainnya seperti melipat resep, melipat brosur dan melipat kardus kecil. Adapun saran yang dapat diberikan dapat berguna dan bermanfaat bagi perusahaan.

Daftar Pustaka

1. Teknik Tata Cara Kerja; Sutalaksana,I.Z,dkk;1979, Bandung, Indonesia 2. Barnes,R.M. : Motion and Time Study, Design

and Measurement of Work: John Wiley & Sons, Inc ; 1968, New York, AS

Proses

Kondisi Awal Kondisi

Perbaikan Penurunan Persentase Waktu Siklus Waktu

Siklus Jumlah Pekerja Waktu Siklus Jumlah Pekerja Pengemasan Labelling 2,29 detik/ botol 1 orang 2,06 detik/ botol 1 orang 1,08% Pengemasan Kardus kecil 47,16 detik/ dozen 1 orang 50,14 detik/ dozen 1 orang 25,82% Pengemasan Dozen 20,44 detik/ dozen 1 orang

Lampiran 1 : Peta Peta Tangan Kanan dan Tangan Kiri Kondisi Perbaikan Pengemasan Labelling PETA TANGAN KANAN DAN TANGAN KIRI

Pekerjaan : Proses Dozen Departemen : Stasiun 3 No Peta : 01 Dipetakan Oleh : Yoppy

Tanggal dipetakan: 4 November 2012

1. 2. 3. 4. 5. 6. 7.

Keterangan:: Plastik label : Hasil labelling : Pekerja

Tangan kiri Jarak

(cm) Waktu (detik) Lambang Waktu (detik) jarak (cm) Tangan Kanan Mengambil plastik label 5 0,52 Re,G,M, Re,G,M 0,52 10 Mengambil botol

Membuka plastik label - 0,84 G,U M,P,RL 0,84 10 Memasukkan botol ke plastik label keadaan miring ke bawah Memegang plastik label 15 0,33 G G,RL 0,33 - Memberi tekanan sekali sentuh Melepaskan botol - 0,37 RL G,M,RL 0,37 10 Memindahkan ke wadah

Total 2,06 2,06

WAKTU TIAP SIKLUS 2,06 deik JUMLAH PRODUK TIAP SIKLUS 1 botol WAKTU UNTUK MEMBUAT SATU PRODUK 2,06 detik

Sekarang Usulan Tumpukan botol 2 1 2 1

Lampiran 2 : Peta Peta Tangan Kanan dan Tangan Kiri Kondisi Perbaikan Pengemasan Dozen PETA TANGAN KANAN DAN TANGAN KIRI

Pekerjaan : Proses Dozen Departemen : Stasiun 3 No Peta : 01 Dipetakan Oleh : Yoppy

Tanggal dipetakan: 4 November 2012

Tangan kiri Jarak

(cm) Waktu (detik) Lambang Waktu (detik) jarak (cm) Tangan Kanan Menyiapkan kotak dozen 10 0,73 G Re,G,M 0,73 5 Mengambil kertas resep Mengambil kardus kecil 10 0,8 Re,G,M H,Re,G,M 0,8 5 Mengambil botol

Membuka tutup bagian atas 5 0,54 G M,G,RL 0,54 5 Memasukkan ke kardus kecil Melipat tutup kardus kecil - 1,72 G,U G,U 1,72 - Melipat tutup kardus kecil Menata kardus kecil ke kotak dozen 5 0,71 G,M,RL Re,G,M 0,71 5 Mengambil kertas resep Mengambil kardus kecil 10 0,64 Re,G,M H,Re,G,M 0,64 5 Mengambil botol

Membuka tutup bagian atas 5 0,61 G M,G,RL 0,61 5 Memasukkan ke kardus kecil Melipat tutup kardus kecil - 1,58 G,U G,U 1,58 - Melipat tutup kardus kecil Menata kardus kecil kekotak dozen 5 0,63 G,M,RL Re,G,M 0,63 5 Mengambil kertas resep Mengambil kardus kecil 5 0,73 Re,G,M H,Re,G,M 0,73 5 Mengambil botol

Membuka tutup bagian atas 5 0,51 G M,G,RL 0,51 5 Memasukkan ke kardus kecil Melipat tutup kardus kecil - 1,83 G,U G,U 1,83 - Melipat tutup kardus kecil Menata kardus kecil ke kotak dozen 5 0,62 G,M,RL Re,G,M 0,62 5 Mengambil kertas resep Mengambil kardus kecil 5 0,66 Re,G,M H,Re,G,M 0,,66 5 Mengambil botol

Membuka tutup bagian atas 5 0,69 G M,G,RL 0,69 5 Memasukkan ke kardus kecil Melipat tutup kardus kecil - 2,13 G,U G,U 2,13 - Melipat tutup kardus kecil Menata kardus kecil ke kotak dozen 5 0,57 G,M,RL Re,G,M 0,57 5 Mengambil kertas resep Mengambil kardus kecil 5 0,72 Re,G,M H,Re,G,M 0,72 5 Mengambil botol

Membuka tutup bagian atas 5 0,55 G M,G,RL 0,55 5 Memasukkan ke kardus kecil Melipat tutup kardus kecil - 2,09 G,U G,U 2,09 - Melipat tutup kardus kecil Menata kardus kecil ke kotak dozen 5 0,74 G,M,RL Re,G,M 0,74 5 Mengambil kertas resep Mengambil kardus kecil 5 0,86 Re,G,M H,Re,G,M 0,86 5 Mengambil botol

Membuka tutup bagian atas 5 0,56 G M,G,RL 0,56 5 Memasukkan ke kardus kecil Melipat tutup kardus kecil - 2,13 G,U G,U 2,13 - Melipat tutup kardus kecil Menata kardus kecil ke kotak dozen 5 0,68 G,M,RL Re,G,M 0,68 5 Mengambil kertas resep Mengambil kardus kecil 5 0,74 Re,G,M H,Re,G,M 0,74 5 Mengambil botol

Membuka tutup bagian atas 5 0,52 G M,G,RL 0,52 5 Memasukkan ke kardus kecil Melipat tutup kardus kecil - 2,18 G,U G,U 2,18 - Melipat tutup kardus kecil Menata kardus kecil ke kotak dozen 5 0,73 G,M,RL Re,G,M 0,73 5 Mengambil kertas resep Mengambil kardus kecil 5 0,81 Re,G,M H,Re,G,M 0,81 5 Mengambil botol

Membuka tutup bagian atas 5 0,55 G M,G,RL 0,55 5 Memasukkan ke kardus kecil Melipat tutup kardus kecil - 3,03 G,U G,U 3,03 - Melipat tutup kardus kecil Menata kardus kecil kekotak dozen 5 0,71 G,M,RL Re,G,M 0,71 5 Mengambil kertas resep Melipat tutup kardus kecil - 2,2 G,U G,U 2,2 Melipat tutup kardus kecil Mengambil dan membuka plastik

dozen 5 2,24 Re,G,M,

Re,G

M,RL 2,24 5

Mengambil brosurdan memindahkan ke kotak dozen Memasukkan plastik ke kotak

dozen 10 3,17 P,H,RL P,G 3,17 10 Memasukkan kotak ke plastik dozen Menahan kotak dozen 5 3,17 G G 5,18 5 Mendorong kardus kecil masukke plastik dozen Memindahkan ke tempat

pengemasan. 15 4,05 M,G,RL M,G,RL 4,05 15 Memindahkan ke tempat hasil pengemasan dozen

Total 50,14 50,14

WAKTU TIAP SIKLUS 50,14 deik JUMLAH PRODUK TIAP SIKLUS 1 dozen WAKTU UNTUK MEMBUAT SATU PRODUK 50,14 detik

Sekarang Usulan

Keterang an:

1 : Plastik dozen dan brosur 2 : hasil pengemasan dozen

: Pekerja 2

1 Tumpukan kardus kecil