Perencanaan Kapasitas

Perencanaan dan Pengendalian Produksi IE2353

Pratya Poeri Suryadhini

0

Pendahuluan

• Kapasitas adalah jumlah output (produk) maksimum yang data dihasilkan suatu fasilitas dalam selang waktu tertentu.

• Perencanaan kapasitas adalah proses menentukan tingkat kapasitas yang diperlukan untuk melakukan jadwal produksi, dibandingkan terhadap kapasitas yang tersedia dan tindakan-tindakan penyesuaian yang diperlukan terhadap tingkat kapasitas atau jadwal produksi.

• Jika terjadi kekurangan kapasitas, hasilnya berupa kekurangan pencapaian target produksi, pengiriman produk ke konsumen terlambat dan kehilangan kepercayaan sistem manajemen.

• Jika kapasitas berlebihan, mengakibatkan utilisasi sumber rendah, operasi pabrik tidak efisien, biaya tinggi dan berkurangnya margin keuntungan.

1

Pendahuluan

• Jenis perencanaan kapasitas ditinjau dari horizon waktu

perencanaan:

1. Perencanaan kapasitas jangka panjang. Kurun waktu yang

digunakan adalah 1-5 tahun ke depan. Issue-issue dalam perencaaan ini adalah:

– fasilitas yang akan dibangun – mesin yang akan dibeli – produk yang akan dibuat

Pendahuluan

2. Perencanaan kapasitas jangka menengah. Kurun waktu yang

digunakan adalah bulanan sampai dengan satu tahun ke depan. Tingkat perencanaan sudah rinci. Issue-issue dalam perencanaan ini adalah:

Pendahuluan

3. Perencanaan kapasitas jangka pendek. Kurun waktu yang digunakan adalah harian sampai satu bulan ke depan. Titik beratnya lebih pada pengendalian; sudah melihat/mengevaluasi apakah pelaksanaan sudah sesuai dengan perencanaan yang dibuat (input-output control)

– Teknik perencanaan kapasitas biasanya dibedakan atas 4 kategori sesuai dengan time horizonnya, yaitu:

1. Resource Requirement Planning jangka panjang

2. Rough Cut Capacity Planning jangka menengah

3. Capacity Requirement Planning jangka menengah

4. Input/Output Control jangka pendek

4

Pendahuluan

• Pengendalian kapasitas adalah monitoring baik work input

maupun production input untuk menjamin perencanaan

kapasitas dapat tercapai.

• Capacity Available VS Capacity Requirement:

–jika terpenuhi lanjutkan ke purchasing

–tidak terpenuhi merubah kapasitas (lembur, hiring, sub

kontrak)

merubah rencana (revisi MPS, revisi MRP)

Keberhasilan perencanaan kapasitas diukur dari;

a. Utilasasi : mengukur seberapa jauh penggunaan sumber daya.

Utilisasi = jumlah jam terpakai / jumlah jam tersedia

b. Efisiensi : mengukur seberapa jauh standar dapat terjadi.

Efisiensi = jumlah jam untuk produksi / jumlah jam terpakai

Rough Cut Capacity Planning

• RCCP (perencanaan kapasitas kasar) ini termasuk dalam perencanaan kapasitas jangka panjang.

• RCCP alat untuk memverifikasi MPS

• RCCP menentukan kebutuhan kapasitas yang diperlukan untuk melaksanakan MPS.

• Horizon waktu sama dengan MPS, biasanya 1 s/d 3 tahun. • tiga teknik RCCP yaitu:

– Pendekatan total faktor (Capacity Planning Using Overall Factor Approach= CPOF)

– Pendekatan daftar tenaga kerja (Bill Of Labour Approach= BOL)

– Pendekatan profil sumber (Resource Profile Approach= RP)

8

Capacity Planning Using Overall Factor

Approach

• CPOF membutuhkan tiga masukan yaitu:

– MPS

– Waktu total yang diperlukan untuk memproduksi suatu produk – Proporsi waktu penggunaan sumber.

• CPOF mengkalikan waktu total tiap famili terhadap jumlah MPS

untuk memperoleh total waktu yang diperlukan pabrik untuk mencapai MPS.

• Total waktu ini kemudian dibagi menjadi waktu penggunaan

masing-masing sumber dengan mengkalikan total waktu

terhadap proporsi penggunaan sumber.

9

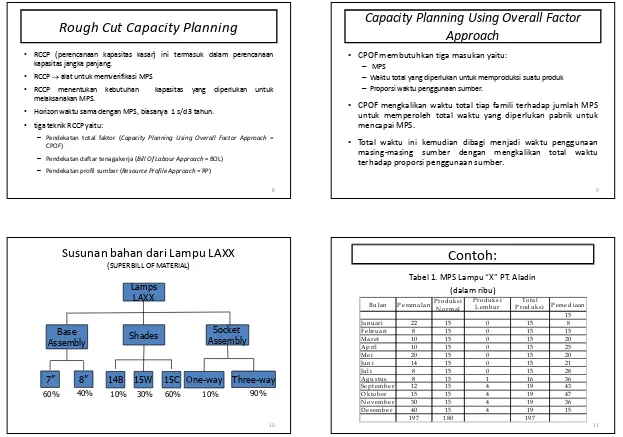

Susunan bahan dari Lampu LAXX

(SUPER BILL OF MATERIAL)

Lamps LAXX

Shades Socket

Assembly

Contoh: Bulan Agustus (jam o rang/mesin) Perakitan L amp u 0.1

O ven 0.01

Base Fo rming 0.05 Plastic Mo ldi ng 0.02 Perakitan So ket 0.04 0.22

Total Produksit= Produksi Normalt+ Produksi Lemburt

Persediaan It= It-1+ Total produksit- Peramalant

13

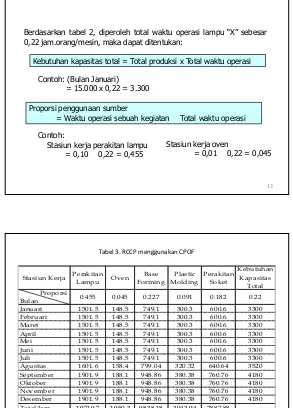

Berdasarkan tabel 2, diperoleh total waktu operasi lampu“X”sebesar 0,22 jam.orang/mesin, maka dapat ditentukan:

Kebutuhan kapasitas total = Total produksi x Total waktu operasi

Proporsi penggunaan sumber

= Waktu operasi sebuah kegiatan Total waktu operasi Contoh: (Bulan Januari)

= 15.000 x 0,22 = 3.300

Contoh:

Stasiun kerja perakitan lampu = 0,10 0,22 = 0,455

Stasiun kerja oven

= 0,01 0,22 = 0,045

14

Waktu yang diperlukan oleh sebuah stasiun kerja

= Kebutuhan kapasitas total x Proporsi penggunan sumber

Contoh: (Bulan Januari) Stasiun kerja perakitan lampu

= 3.300 x 0,455 = 1.501,5

Stasiun kerja oven

= 3.300 x 0,045 = 148,5 Stasiun kerja base forming

= 3.300 x 0,227= 749,1

Stasiun kerja plastik molding = 3.300 x 0.091 = 300,3

Stasiun kerja perakitan soket = 3.300 x 0,182 = 600,6

Tabel 3. RCCP menggunakan CPOF

15 Stasiu n Kerja P erak itan

L am p u O ven

Kebu tuhan Kapasitas

T otal Pro po rsi

Bul an 0.455 0.045 0.227 0.091 0.182 0.22

Janu ari 1501.5 148.5 749.1 300.3 600.6 3300

Februari 1501.5 148.5 749.1 300.3 600.6 3300

Maret 1501.5 148.5 749.1 300.3 600.6 3300

April 1501.5 148.5 749.1 300.3 600.6 3300

Mei 1501.5 148.5 749.1 300.3 600.6 3300

Juni 1501.5 148.5 749.1 300.3 600.6 3300

Juli 1501.5 148.5 749.1 300.3 600.6 3300

Agu stus 1601.6 158.4 799.04 320.32 640.64 3520

Septem b er 1901.9 188.1 948.86 380.38 760.76 4180

O kto b er 1901.9 188.1 948.86 380.38 760.76 4180

Novem b er 1901.9 188.1 948.86 380.38 760.76 4180

Desem ber 1901.9 188.1 948.86 380.38 760.76 4180

Bill Of Labour Approach

Jumlah kebutuhan kapasitas yang diperlukan diperoleh dengan mengkalikan waktu tiap komponen yang tercantum pada daftar tenaga kerja dengan jumlah produk dari MPS.

16 Kebutuhan kapasitas = Total produksi x waktu operasi

Contoh: (Bulan Januari) Stasiun kerja perakitan lampu

= 15.000 x 0,1 = 1.500

Tabel 4. RCCP menggunakan BOL

17 Stasiun Kerja Perakitan

Lampu Oven

Bulan 0.1 0.01 0.05 0.02 0.04 0.22

Januari 1500 150 750 300 600 3300

Februari 1500 150 750 300 600 3300

Maret 1500 150 750 300 600 3300

April 1500 150 750 300 600 3300

Mei 1500 150 750 300 600 3300

Juni 1500 150 750 300 600 3300

Juli 1500 150 750 300 600 3300

Agustus 1600 160 800 320 640 3520

September 1900 190 950 380 760 4180

Oktober 1900 190 950 380 760 4180

November 1900 190 950 380 760 4180

Desember 1900 190 950 380 760 4180

Total Jam 19700 1970 9850 3940 7880

Contoh Perhitungan untuk Produksi dua

produk

• Jika memproduksi lebih dari satu produk, waktu yang

dibutuhkan tiap bagian (departemen) harus ditentukan.

• Secara umum, jika:

– n adalah jumlah produk,

– aikadalah jumlah produk k di stasiun kerja i,

– bkjadalah jumlah produk k (MPS) pada periode j,

maka formulasi kebutuhan kapasitas stasiun kerja k pada periode j adalah:

Kebutuhan kapasitas = aikbkj untuk semua i,j

Daftar Tenaga Kerja Jadwal Induk (MPS)

Perencanaan Kapasitas Kasar (RCCP) Produk

Stasiun kerja P 1 P 2

SK 1 a11 a12

SK 2 a21 a22

Bulan

Produk M1 M2

P 1 b11 b12

P 2 b21 b22

Bulan

Stasiun kerja M1 M2 SK 1 c11 c12

SK 2 c21 c22 c11 = a11.b11 + a12.b21

c12 = a11.b12 + a12.b22 c21 = a21.b11 + a22.b21 c22 = a21.b12 + a22.b22

Contoh

Daftar Tenaga Kerja Jadwal Induk (MPS)

Perencanaan Kapasitas Kasar (RCCP)

20

Produk

Stasiun kerja P 1 P 2

SK 1 0.3 0.2

SK 2 1.0 0.7

Bulan

Produk M1 M2

P 1 100 200

P 2 300 400

Bulan

Stasiun kerja M1 M2

SK 1 90 140

SK 2 310 480

• Contoh soal tersebut memberikan gambaran umum

pemakaian rumus untuk 2 produk, 2 bulan dan 2 stasiun kerja.

• Pada contoh tersebut diperhitungkan kapasitas pada stasiun

kerja pertama, bulan pertama diperoleh dengan

mengkalikan waktu stasiun kerja 1 untuk produk 1 dan produk 2, kemudian menjumlahkan kedua perhitungan tersebut.

21

Resource Profile Approach

• Pendekatan CPOF dan BOL tidak memperhitungkan adanyalead

time. Kedua pendekatan tersebut mengasumsikan bahwa seluruh komponen dibuat bersamaan dengan perakitan.

• Merupakan teknik perencanaan kapasitas kasar yang paling rinci tetapi tidak serinci perencanaan kebutuhan kapasitas (capacity requirement planning).

22

Contoh

• PT. Aladin mempunyai waktu ancang 3 bulan.

– Bulan pertama bagian alas lampu dibuat.

– Bulan kedua alas diproses dalam oven, pembuatan soket dan renda dirakit

– kemudian dirakit pada bulan ketiga.

23

Bulan 1 Bulan 2 Bulan 3

Base forming

Oven Perakitan soket Plastic molding

Tabel 5. Resource profile untuk lampu“X”

24

2 1 0

Perakitan L am p u 0 0 0.1

O ven 0 0.01 0

Base Fo rm ing 0.05 0 0 Plastic Mo ldi ng 0 0.02 0 Perakitan So ket 0 0.04 0

Sisa B ulan Seb elu m Batas P eny erahan D ep artemen

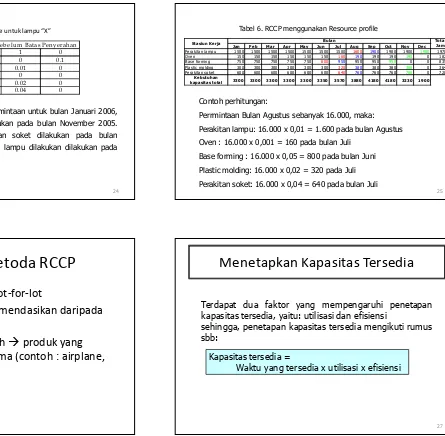

Berdasarkan tabel 5, bila terdapat permintaan untuk bulan Januari 2006, maka bembuatan base forming dilakukan pada bulan November 2005.

Oven, plastic molding dan perakitan soket dilakukan pada bulan

Desember 2005, sedangkan perakitan lampu dilakukan dilakukan pada bulan januari 2006.

25 Jan Feb Mar Apr May Jun Jul Aug Sep Oct Nov Dec

Perakitan lampu 1500 1500 1500 1500 1500 1500 1500 1600 1900 1900 1900 1900 19700 Oven 150 150 150 150 150 150 160 190 190 190 190 0 1820 Base forming 750 750 750 750 750 800 950 950 950 950 0 0 8350 Plastic molding 300 300 300 300 300 300 320 380 380 380 380 0 3640 Perakitan soket 600 600 600 600 600 600 640 760 760 760 760 0 7280

Kebutuhan

kapasitas total 3300 3300 3300 3300 3300 3350 3570 3880 4180 4180 3230 1900

Stasiun Kerja Bulan Total

Jam Tabel 6. RCCP menggunakan Resource profile

Contoh perhitungan:

Perrmintaan Bulan Agustus sebanyak 16.000, maka:

Perakitan lampu: 16.000 x 0,01 = 1.600 pada bulan Agustus

Oven : 16.000 x 0,001 = 160 pada bulan Juli

Base forming : 16.000 x 0,05 = 800 pada bulan Juni

Plastic molding: 16.000 x 0,02 = 320 pada Juli

Perakitan soket: 16.000 x 0,04 = 640 pada bulan Juli

Pemilihan metoda RCCP

•

Ukuran lot diasumsikan lot-for-lot

•

Metoda BOL lebih direkomendasikan daripada

Metoda CPOF

•

Resource profile approach

produk yang

manufacture leadtime

lama (contoh : airplane,

machine tools)

Menetapkan Kapasitas Tersedia

Terdapat dua faktor yang mempengaruhi penetapan kapasitas tersedia, yaitu: utilisasi dan efisiensi

sehingga, penetapan kapasitas tersedia mengikuti rumus sbb:

Kapasitas tersedia =

28

RCCP Decisions

• Comparing capacity required to capacity available

Capacity without overtime Capacity with overtime 500

400

J F M A M J J A S O N D Month

Alternatif untuk meningkatkan kapasitas : (1) over time, (2)

subcontracting, (3) alternating routing, (4) tambah tenaga kerja Jika penambahan kapasitas tidak bisa memenuhi capacity required

Revisi MPS

Latihan

29

MPS untuk 5 periode mendatang berturut-turut adalah sebagai berikut: 50, 125, 100, 60 dan 40.

Daftar tenaga kerja produk tersebut adalah sbb: Work

Center Time/Produk

1 1.19

2 2.35

3 1.67

Kapasitas yang tersedia pada perusahaan adalah 200 menit. Waktu ancang masing-masingwork center adalah 1 bulan

Pertanyaan:

Apakah MPS yang dihasilkan dapat dilaksanakan?

Kerjakan dengan semua metode perencanaan kebutuhan kapasitas

30

Soal

Jadwal induk produksi selama tahun 2009 untuk produk Furniture Meja diberikan pada tabel di sebelah kanan.Untuk merakit satu meja, 4 buah kaki meja perlu diproses bubut, papan meja perlu di haluskan (planed), dan 4 buah lubang pada papan perlu proses bor.

Total waktu yang diperlukan masing-masing work center menyelesaikan komponen untuk 1 unit meja:

Workcenter Time Lathe 0.44 jam Plane 0.25 jam Drill 0.10 jam

Perioda sd due date

1 0

Lathe 0.44 jam Plane 0.25 jam Drill 0.10 jam

Bulan Produksi

(unit)

Tersedia 5 (lima) unit mesin bubut (lathe), 2 (dua) unit mesin penghalus (plan), dan satu buah mesin bor. Waktu kerja bengkel adalah 2 (dua) shift per hari, 5 hari kerja per minggu, dan 8 jam kerja per shift. Jam lembur ditetapkan maksimum 12 jam per minggu atau 50 jam per bulan. Selama ini rata-rata tingkat utilisasi ketiga jenis mesin tersebut adalah 95%, sedangkan tingkat efisiensinya adalah 105% untuk mesin bubut (lathe), 102% untuk mesin planar (plan), dan 112 % untuk mesin bor.

Tugas :