Pengaruh Buang Bulu Cara

Painting

Terhadap Sifat Fisis dan Morphologi Kulit

Jaket

Dona Rahmawati, Gresy Griyanitasari, Prayitno

Besar Kulit, Karet dan Plastik, Kementerian Perindustrian Jl. Sokonandi No. 9 Yogyakarta 55166, Indonesia

e-mail: donna.rahma@gmail.com

ABSTRAK

Proses buang bulu merupakan salah satu tahapan dalam proses beamhouse yang dapat

menghasilkan banyak limbah. Limbah padat berupa bulu dapat mencapai 20-30% dari berat kulit. Buang bulu secara tradisional dapat menyebabkan bulu hancur dan terikut ke dalam limbah cair sehingga memperburuk kualitas limbah cair. Untuk mengurangi pencemaran limbah cair maka proses buang bulu dilakukan dengan cara painting yaitu mengoleskan bahan buang bulu pada

bagian daging/flesh sehingga bulu yang hilang masih utuh dan dapat dimanfaatkan. Dalam

penelitian ini dilakukan proses buang bulu kulit domba dengan cara painting dan cara tradisional

dengan menggunakan bahan buang bulu yang sama, kemudian kulit domba disamak menjadi kulit jaket. Tujuan penelitian ini adalah mengetahui pengaruh proses buang bulu terhadap sifat fisis kulit jaket meliputi kekuatan tarik, kekuatan sobek, kemuluran, permeabilitas uap air, dan kelemasan serta uji morfologi kulit menggunakan SEM. Hasil penelitian menunjukkan bahwa parameter fisis kekuatan tarik, kekuatan sobek, kemuluran, permeabilitas uap air dan kelemasan serta morfologinya tidak berbeda nyata pada kedua proses buang bulu.

The Effect of Eco-Friendly Unhairing with Painting System on Physical

Properties and Morphology of Jacket Leather

Dona Rahmawati, Gresy Griyanitasari, Prayitno

Center for Leather, Rubber and Plastic, Ministry of Industry Jl. Sokonandi No. 9 Yogyakarta 55166, Indonesia

e-mail: donna.rahma@gmail.com

ABSTRACT

Unhairing is one of the stages in beamhouse process that produce much wastewater and solid waste. Wool as the solid waste from unhairing stage reach 20-30% of skin weight. Traditional unhairing could destruct the wool and could be blended with water that worsen the quality of the wastewater. To decrease the wastewater, painting method is one of the alternative to unhair the wool from the skin by smearing the flesh with unhairing chemicals. This method could keep and utilize the whole wool. In this study, painting method has been compared with traditional method with the same chemicals and were processed into jacket leather. The aim of this study is to determine the effect of unhairing method to physical properties, such as tensile strength, tear strength, elongation at break, water vapor permeability, softness; and morphological properties using scanning electron microscopy (SEM). The results of the jacket leather showed no significant differences according to tensile strength, tear strength, elongation at break, water vapor permeability, and softness between painting and traditional method of unhairing.

PENDAHULUAN

Industri kulit merupakan industri hasil samping dari rumah pemotongan hewan, akan tetap ada selama manusia masih mengkonsumsi daging. Kulit sebagai bahan pembuatan produk diantaranya sepatu, jok, sarung tangan, garmen dan lain-lain (Fathima, Rao, & Nair, 2012). Selama proses pengolahan dari kulit mentah menjadi barang jadi kulit, industri kulit menghasilkan banyak limbah. Proses penyamakan 1 ton kulit mentah menghasilkan 200 kg kulit tersamak, 200 kg limbah kulit tersamak, 250 kg limbah kulit tidak tersamak, dan 50.000 kg limbah cair (Sundar, et al., 2011). Proses penyamakan kulit meliputi tiga fase, yaitu beamhouse, tanning dan finishing, dimana

masing-masing terbagi dalam beberapa tahapan proses (Mella, Glanert, & Gutterres, 2015). Proses buang bulu merupakan salah satu tahapan dalam proses beamhouse setelah sortasi, perontokan

garam, perendaman dan pencucian. Proses beamhouse dengan metode tradisional menghasilkan limbah sebanyak 70% dari total limbah proses penyamakan kulit (Li, et al., 2010). Limbah padat berupa bulu dapat mencapai 15-20% dari berat kulit tergantung makanan dan kondisi cuaca (Fathima et al., 2012)

Proses buang bulu dan pengapuran dimaksudkan untuk menghilangkan lapisan epidermis kulit, membuat kulit lebih lunak, mengembangkan kulit dan memisahkan jaringan dari fibril untuk memudahkan reaksi jaringan dengan bahan penyamak, penyabunan lemak alami sehingga dapat dihilangkan dari kulit dan tidak mempengaruhi proses penyamakan. Dettmer et al., (2013) menyatakan bahwa glikosaminoglikan adalah karbohidrat dengan bobot molekul tinggi umumnya menjadi asam hialuronat, dermatan dan chondroitin sulfat. Dermatan sulfat sebagian hilang pada proses buang bulu dan pengapuran (Valeika, et al, 2009) dan terbukanya struktur serat dan menghasilkan kulit yang lebih lemas.

Proses buang bulu dan pengapuran merupakan rangkaian proses dengan metoda kimia maupun fisika untuk melepaskan bulu dari corium dengan pengrusakan protein keratin atau

melepaskan ikatan antara akar rambut dengan corium. Menurut Covington (2009)proses buang bulu dengan menghancurkan bulu sehingga bulu yang hancur terikut dalam larutan limbah cair ini disebut hair burning, proses ini merupakan proses dengan teknologi rendah dan disebut metoda

tradisional. Kebanyakan industri penyamakan saat ini masih menggunakan proses buang bulu dengan cara tradisional yang sangat menimbulkan cemaran pada industri penyamakan karena bulu akan hancur dan terikut dalam limbah cair serta timbulnya limbah gas yang menyebabkan bau dari bahan kimia yang digunakan.

Bahan yang biasanya digunakan untuk proses buang bulu adalah sodium sulfide (Na2S) dan

(HS-) dan hidroksil (OH-) dapat menyebabkan berubahnya ikatan disulfida sehingga systin berubah menjadi sistein dan terjadi hidrolisis keratin/protein bulu. Hidrolisis keratin mempengaruhi karakteristik limbah cair dari proses buang bulu sehingga meningkatkan nilai chemical oxygen

demand (COD) dan total nitrogen limbah cair (Morera, Bartolí, & Gavilanes, 2016), biological

oxygen demand (BOD) dan total suspended solid (TSS)(Dettmer et al., 2013).

Meskipun sulfida bersifat toksik tetapi bahan ini merupakan bahan pelepas bulu paling baik. Untuk menghindari hancurnya bulu agar tidak masuk dalam limbah cair dan sulit untuk penanganannya maka perlu dicari upaya untuk melepaskan bulu dalam keadaan utuh sehingga dapat digunakan untuk beberapa keperluan. Salah satu cara buang bulu tersebut adalah cara painting, dimana menurut Covington (2009) proses ini dikategorikan dalam hair saving.

Fathima et al., (2012) menyatakan bahwa sejak bulu menjadi komoditi yang bernilai, kulit domba diproses buang bulu menggunakan kapur dan sulfida dengan cara dioles di bagian daging/flesh, dikenal dengan proses hair saving, setelah itu bulu diambil secara manual atau

mekanik.

Penelitian ini bertujuan untuk mengetahui pengaruh buang bulu cara painting terhadap sifat

fisis dan morfologi kulit domba tersamak untuk bahan jaket dibandingkan dengan proses buang bulu cara tradisional.

BAHAN DAN METODE

Bahan

Bahan yang digunakan adalah kulit domba lokal awetan garam, surfaktan, bating agent, sodium

sulfide (Na2S), kapur (Ca(OH)2), deliming agent(ZA),garam, asam sulfat (H2SO4), asam formiat

(HCOOH), krom, retanning agent, bahan peminyakan, bahan dyeing, bahan finishing.

Alat yang digunakan selama penelitian antara lain drum penyamakan, pHmeter, alat uji suhu kerut, timbangan, alat pementang kulit, seperangkat alat untuk finishing kulit. Alat untuk pengujian fisis

meliputi kekuatan tarik, kemuluran, kekuatan sobek menggunakan Zwick/Roell 2020. Alat uji kelemasan dengan softness tester ST 300. Alat untuk pengujian permeabilitas uap air menggunakan

wallace test equipment. Pengujian morfologi kulit menggunakan Scanning Electron Microscope

(SEM) merk SNE 3200M.

Metode

dengan cara mengoleskan bahan buang bulu berupa kapur dan natrium sulfida (Na2S) pada bagian

daging/flesh. Kulit yang telah diproses buang bulu kemudian dilanjutkan prosesnya sampai menjadi kulit tersamak untuk bahan jaket dan dilakukan pengujian terhadap sifat fisisnya meliputi kelemasan, kekuatan tarik, kemuluran dan kekuatan sobek serta uji morfologi kulit menggunakan

Scanning Electron Microscope (SEM).

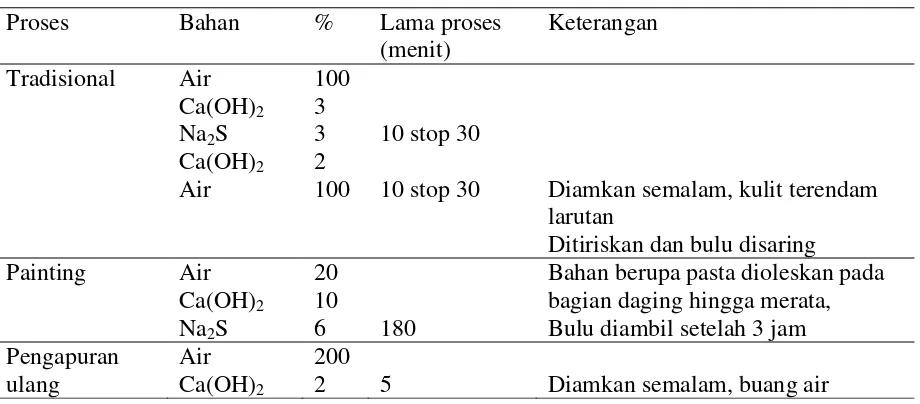

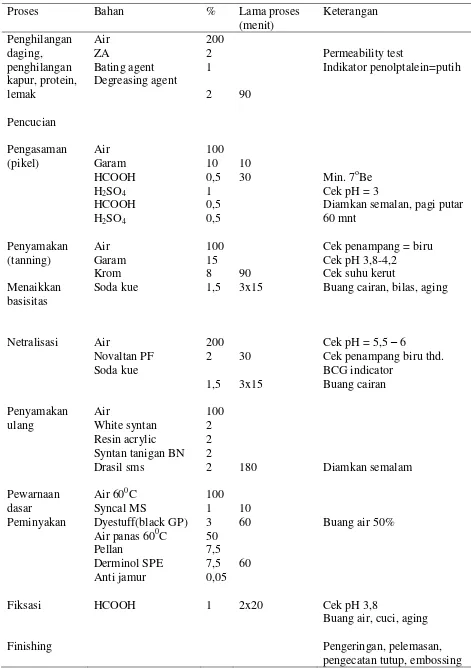

Tabel 1. Formulasi proses buang bulu dan pengapuran

Proses Bahan % Lama proses

10 stop 30 Diamkan semalam, kulit terendam larutan

Bahan berupa pasta dioleskan pada bagian daging hingga merata, Bulu diambil setelah 3 jam Pengapuran

Kulit domba awet garam dilakukan perontokan garam dan pencucian dalam drum berputar menggunakan air 300% dari berat kulit, dilakukan 2 kali, setiap kali drum diputar 5 menit kemudian air ditiriskan. Setelah itu dilakukan proses perendaman dalam drum dengan komposisi larutan perendaman berupa air 300%, soda abu 0,3 %, wetting agent0,2 % drum diputar selama 60 menit, cairan dibuang. Dilakukan pencucian dengan air 300% dan drum diputar selama 10 menit, dilakukan 2 kali (Tabel 2).

Pengujian

Pengujian dilakukan terhadap sifat fisis kulit jaket yang dominan meliputi kekuatan tarik, kekuatan sobek, kemuluran, permeabilitas uap air, kelemasan, dan uji morfologi dengan Scanning Electron

Microscope (SEM)

Analisa data

Data yang diperoleh dianalisa secara statistik dengan one way anova single factor.untuk setiap

HASIL DAN PEMBAHASAN

Pada proses buang bulu secara tradisional sering dijumpai banyak bulu yang hancur dan tidak tersaring oleh penyaring pertama pada unit pengolah limbah cair sehingga terikut dengan limbah cair. Hal ini dapat mengganggu dan meningkatkan kualitas pencemaran air limbah. Jika buang bulu dilakukan dengan cara painting maka semua bulu masih dalam keadaan utuhsehingga tidak terbawa oleh limbah cair.

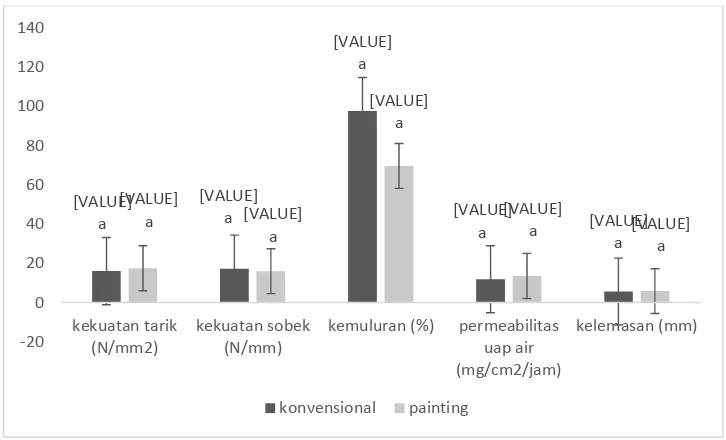

Hasil uji sifat fisis kulit jaket yang disamak dengan proses buang bulu cara painting dan cara tradisional disajikan pada Gambar 1.

Kekuatan tarik

Hasil uji kekuatan tarik kulit yang diproses buang bulu secara tradisional lebih rendah dibandingkan dengan kulit yang diproses buang bulu dengan cara painting. Berdasarkan analisa statistik nilai kekuatan tarik tidak berbeda nyata (p value > 0,05). Nilai kekuatan tarik kulit jaket dari kedua proses buang bulu memenuhi syarat, minimal 14 N/mm2 (BSN, 2011).

Covington(2009) menyatakan bahwa proses buang bulu dan pengapuran salah satu fungsinya adalah untuk membelah serat (fibre) menjadi bundel fibril sehingga bahan kimia yang digunakan

pada proses penyamakan lebih mudah terserap. Pembelahan serat menentukan kelemasan dan kekuatan kulit.

Proses buang bulu dan pengapuran yang tepat dapat membelah serat fiber dengan sempurna sehingga bahan penyamak dapat terpenetrasi dengan baik. Semakin tinggi jumlah bahan penyamak yang berikatan maka nilai kekuatan tarik kulit semakin besar.

Kekuatan sobek

Kekuatan sobek kulit dengan proses buang bulu secara tradisional lebih tinggi dibandingkan dengan cara painting. Berdasarkan analisa statistik nilai kekuatan sobek tidak berbeda nyata (p value > 0,05).

Kemuluran

Perbedaan proses buang bulu tidak mempengaruhi nilai kemuluran kulit (p value > 0,05). Nilai kemuluran kulit dipengaruhi oleh jenis dan jumlah minyak yang digunakan dalam proses penyamakan (Prayitno &Kasmudjiastuti, 2017).

Salah satu penentu kualitas kulit tersamak untuk bahan jaket adalah nilai kemuluran yang tepat. Kemuluran menunjukkan elastisitas kulit. Kulit yang elastis lebih awet (Hidayati et al., 2015).

Permeabilitas uap air

Perbedaan proses buang bulu tidak berpengaruh terhadap nilai permeabilitas uap air (p value > 0,05). Salah satu hal yang mempengaruhi permeabilitas adalah bahan finishing. Adanya pigmen untuk melapisi kulit dapat menambah ketebalan kulit sehingga permeabilitasnya turun(Griyanitasari, 2017).

Permeabilitas uap air berhubungan dengan ketebalan kulit dan kelemasan kulit. Semakin tebal kulit maka permeabilitasnya semakin rendah dan semakin tinggi kelemasan kulit maka permeabilitas kulit juga semakin tinggi.(Zarlok, 2015).

Gambar 1. Hasil uji sifat fisis kulit jaket yang diproses buang bulu secara tradisional dan painting.

Huruf yang sama menunjukkan tidak berbeda nyata.

Kelemasan

Kelemasan kulit mempengaruhi kenyamanan kulit jaket. Nilai kelemasan kulit hasil penelitian memenuhi persyaratan, yaitu 5.0-7.5 mm (BSN, 2011). Kelemasan kulit antara lain dipengaruhi oleh ketebalan kulit. Semakin tipis kulit maka nilai kelemasan makin tinggi (Zarlok, 2015). Selain

itu juga dipengaruhi oleh proses peminyakan (fatliquoring). Nilai kelemasan kulit jaket tidak dipengaruhi oleh perbedaan proses buang bulu (p value >0,05).

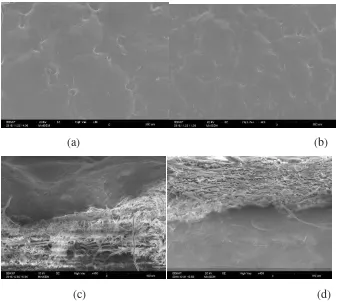

Morfologi kulit

(a) (b)

(c) (d)

Gambar 2. Hasil uji SEM (a) permukaan kulit yang diproses buang bulu cara painting (b)

permukaan kulit yang diproses buang bulu cara tradisional (c) penampang melintang buang bulu cara painting (d) penampang melintang buang bulu cara tradisional.

Hasil uji morfologi kulit disajikan pada Gambar 2. Pada gambar terlihat bahwa tidak ada perbedaan pada permukaan kulit yang diproses buang bulu secara tradisional maupun painting. Pada gambar permukaan kulit terlihat proses buang bulu sempurna tidak ada bulu yang tertinggal dan tidak ada cacat kulit akibat proses buang bulu dan pengapuran. Pada gambar penampang melintang kulit terlihat bahwa serat kolagen (fibre) telah terbelah menjadi bundel fibril.

KESIMPULAN

UCAPAN TERIMA KASIH

Terima kasih kami ucapkan kepada Kepala Balai Besar Kulit, Karet dan Plastik yang telah mengijinkan kami menggunakan fasilitas yang ada serta staf laboratorium riset kulit dan laboratorium penyamakan yang membantu terlaksananya penelitian ini.

DAFTAR PUSTAKA

BSN. (2011). Standar Nasional Indonesia SNI 4593:2011 - Kulit jaket domba/kambing.

Covington. (2009). Tanning Chemistry:The Science of Leather. Royal Society of Chemistry,

Cambridge.

Dettmer, A., Cavalli, É., Ayub, M. A. Z., & Gutterres, M. (2013). Environmentally friendly hide unhairing: Enzymatic hide processing for the replacement of sodium sulfide and delimig.

Journal of Cleaner Production, 47, 11–18. http://doi.org/10.1016/j.jclepro.2012.04.024

Fathima, N., Rao, R., & Nair, B. U. (2012). Tannery Solid Waste to Treat Toxic Liquid Wastes : A New Holistic Paradigm. Environmental Engineering Science, 29(6).

http://doi.org/10.1089/ees.2010.0445

Griyanitasari, G. (2017). Pengaruh Penambahan Jumlah Pigmen Pada Lapisan Dasar (Base Coat) Pada Proses Finishing Terhadap Sifat Fisik Kulit Sapi. Buletin Peternakan, 41(3), 307.

http://doi.org/10.21059/buletinpeternak.v41i3.16649

Hidayati, A., Riyadi, P. H., & Rianingsih, L. (2015). Pengaruh Bating Agent dari Ragi Tempe ( Rhizopus oligosphorus ) terhadap Kualitas Kulit Ikan Nila ( Oreochromis niloticus ) Samak The Effect of Bating Agent from Ragi Tempe ( Rhizopus oligosphorus ) to the Quality of Nila ( Oreochromis niloticus ) Leather. Jurnal Saintek Perikanan, 11(1), 26–33.

Kasmudjiastuti, E. (2017). Peningkatan ketahanan suhu dingin kulit atasan sepatu melalui pengurangan daya penyerapan air dan pengaruhnya terhadap sifat fisik dan morfologi. Majalah Kulit Karet Dan Plastik, 33(1), 49–56.

Li, S., Li, J., Yi, J., & Shan, Z. (2010). Cleaner beam house processes trial on cattle sofa leather.

Journal of Cleaner Production, 18(5), 471–477. http://doi.org/10.1016/j.jclepro.2009.11.010

Mella, B., Glanert, A. C., & Gutterres, M. (2015). Removal of chromium from tanning wastewater and its reuse. Process Safety and Environmental Protection, 95, 195–201.

http://doi.org/10.1016/j.psep.2015.03.007

Morera, J. M., Bartolí, E., & Gavilanes, R. M. (2016). Hide unhairing: Achieving lower pollution loads, decreased wastewater toxicity and solid waste reduction. Journal of Cleaner Production, 112, 3040–3047. http://doi.org/10.1016/j.jclepro.2015.11.028

Sundar, V. J., Gnanamani, A., Muralidharan, C., Chandrababu, N. K., & Mandal, A. B. (2011). Recovery and utilization of proteinous wastes of leather making: A review. Reviews in Environmental Science and Biotechnology, 10(2), 151–163.

http://doi.org/10.1007/s11157-010-9223-6

Valeika, V., Beleška, K., Valeikiene, V., & Kolodzeiskis, V. (2009). An approach to cleaner production: from hair burning to hair saving using a lime-free unhairing system. Journal of Cleaner Production, 17(2), 214–221. http://doi.org/10.1016/j.jclepro.2008.04.010