8 BAB 2

TINJAUAN PUSTAKA

2.1. Umum

Beton adalah bahan yang diperoleh dengan mencampurkan agregat halus,

agregat kasar, semen portland dan air (PBI 1971:hal 20). Menurut SK SNI T–15– 1990 –03, beton adalah campuran antara semen portland atau semen hidraulik yang lain, agregat halus, agregat kasar dan air, dengan atau tanpa bahan campuran

tambahan membentuk massa padat. Agregat halus untuk beton dapat berupa pasir

alam sebagai hasil disintegrasi alami dari batu-batuan atau berupa pasir buatan

yang dihasilkan oleh alat-alat pemecah batu. Beton terdiri atas agregat, semen dan

air yang dicampur bersama sama dalam keadaan plastis dan mudah untuk

dikerjakan. Karena sifat ini menyebabkan beton mudah untuk dibentuk sesuai

dengan keinginan pengguna. Sesaat setelah pencampuran, pada adukan terjadi

reaksi kimia yang pada umumnya bersifat hidrasi dan menghasilkan suatu

pengerasan dan pertambahan kekuatan.

Kekuatan, keawetan dan sifat beton serta lainnya bergantung pada sifat

bahan-bahan dasar, nilai perbandingan bahan-bahannya, cara pengadukan maupun

cara pengerjaan selama penuangan adukan beton, cara pemadatan, dan cara

perawatan selama proses pengerasan. Banyaknya pemakaian beton sebagai salah

satu bahan konstruksi disebabkan karena beton terbuat dari bahan-bahan yang

umumnya mudah diperoleh, serta mudah diolah sehingga menjadikan beton

Jika kita ingin membuat beton berkualitas baik, dalam arti memenuhi

persyaratan yang lebih ketat karena tuntutan yang lebih tinggi, maka harus

diperhitungkan dengan seksama bagaimana cara-cara untuk memperoleh adukan

beton(beton segar/fresh concrete) yang baik dan beton (beton keras / hardened

concrete) yang dihasilkan juga baik. Beton yang baik ialah beton yang kuat, tahan

lama/awet, kedap air, tahan aus, dan sedikit mengalami perubahan volume

(kembang susutnya kecil).

Dari pemakaiannya yang begitu luas maka dapat diduga sejak dini bahwa

struktur beton mempunyai banyak keunggulan dibanding struktur yang lain.

Secara lebih rinci sifatnya demikian:

a. Ketersediaan (availability) material dasar.

b. Kemudahan untuk digunakan (versatility).

c. Kemampuan beradaptasi (adaptability).

d. Kebutuhan pemeliharaan yang minimal.

Di samping segala keunggulan diatas, beton sebagai struktur juga

mempunyai beberapa kelemahan yang perlu dipertimbangkan seperti:

a. Kekuatan tariknya rendah, meskipun kekuatan tekannya besar.

b. Beton sulit untuk dapat kedap air secara sempurna, sehingga selalu dapat

dimasuki air, dan air yang membawa kandungan garam dapat merusak

beton.

c. Struktur beton sulit untuk dipindahkan. Pemakaian kembali atau daur ulang

10

d. Kualitasnya sangat tergantung cara pelaksanaan di lapangan. Beton yang

baik maupun yang buruk dapat terbentuk dari rumus dan campuran yang

sama.

2.2. Karakteristik Abu Vulkanik

Abu vulkanik adalah salah satu jenis tephra (ekstrusi vulkanik udara), yang

biasanya merusak (destruktif) pada awalnya tetapi dalam waktu tertentu dapat

berguna. Material vulkanik terdiri dari batuan yang berukuran besar hingga

berukuran halus, yang berukuran besar biasanya jatuh disekitar kawah dalam

radius 5-7 km, sedangkan yang berukuran halus sampai ratusan bahkan ribuan km

dari kawah disebabkan oleh adanya hembusan angin (Sudaryo, 2009). Ukuran

partikel pasir dan lumpur berkisar 0,001 mm hingga 2 mm, abu vulkanik tidak

larut dalam air, sangat kasar dan agak korosif (Johnston, 1997). Material tersebut

didapat hanya pada saat terjadinya letusan gunung berapi kendati setiap terjadi

letusan, materia-material vulkanik yang dimuntahkan seperti pasir umumnya bisa

termanfaatkan hingga puluhan tahun, terkecuali material vulkanik yang berupa

abu.

Abu vulkanik bukan merupakan produk pembakaran seperti abu terbang

yang lunak dan halus seperti hasil pembakaran kayu, daun atau kertas. Abu

vulkanik memiliki sifat sangat keras dan tidak larut didalam air sehingga

seringkali sangat abrasive dan sedikit korosif serta mampu menghantarkan listrik

Abu vulkanik terbentuk selama erupsi vulkanik secara eksplosif gunung

berapi. Erupsi explosif terjadi ketika gas larut didalam batuan cair (magma) yang

mengalami ekspansi dan melepaskan secara ledakan kedalam udara, dan juga

ketika air dipanaskan oleh magma dan melepas secara tiba-tiba kedalam uap.

Gaya pelepasan gas bersuara keras mematahkan batuan padat. Sementara gas yang

berekspansi juga mendesak magma dan meledak keudara, selanjutnya ketika dia

membeku terbentuk kedalam pecahan-pecahan batuan kecil vulkanik dan gelas.

Pada saat diudara angin akan menghembus butiran abu kecil tersebut sejauh

beberapa kilometer dari pusat erupsi.

Telah bertahun-tahun dipahami bahwa campuran abu vulkanik dan batuan

serbuk (siliceous) dengan kapur akan menghasilkan semen hidraulik. Sebuah

penelitian pada struktur bangunan Romawi dan Mesir kuno memberikan bukti

effectif dan ketahanan semen ini. Bukti lapisan semen hidraulik pada sebuah

penampung air (cistern) di Kamiros, Rhodes (230 km selatan Santorini) pada abad

ke 6 atau 7 sebelum masehi masih ada. Semen alami pozzolan merupakan bahan

mellinium yang masih ada untuk lapisan tangki penampung air dan kanal sebagai

pengikat batuan maupun struktur tahan air dan bangunan monumen.

Abu vulkanik saat ini masih digunakan diberbagai negara seperti Mesir,

Itali, Jerman, Mexico dan China karena dapat menurunkan biaya dan

meningkatkan kualitas dan ketahanan beton. Ketika abu vulkanik menimbulkan

sementasi dalam, maka akan bertransformasi kedalam batuan lunak disebut (Tuff).

12

rendah dan tahanan korosinya), tuff sering kali ditanam dan digunakan sebagai

batuan gedung.

Secara umum komposisi abu vulkanik terdiri atas Silika dan Kuarsa,

sehingga abu vulkanik digolongkan kedalam bahan yang bersifat pozolan. Bahan

pozolan didefinisikan bahan bukan semen yang mengandung silika dan alumina.

Karakter butiran yang halus akan bereaksi secara kimia dengan kalsium

hidroksida (CH), pada suhu normal dan dengan adanya air akan membentuk

produk yang tidak larut, yaitu Calsium Silikat Hidrat (CSH)yang mempunyai sifat

seperti semen. Sementara klasifikasi bahan pozolan terbagi menjadi dua bagian,

pozolan alam (natural) dan buatan (sintetis), contoh pozolan alam adalah: tufa,

abu vulkanis, tanah diatomae dan trass adalah sebutan pozolan alam yang terkenal

di Indonesia. Selanjutnya contoh pozolan buatan adalah hasil pembakaran tanah

liat, abu sekam padi, abu ampas tebu dan hasil pembakaran batu bara (fly ash).

2.3. Jenis-Jenis Beton

2.3.1 Beton Ringan

Beton ringan adalah beton yang diproduksi dengan menggunakan agregat

ringan dalam pembuatannya. Menurut SNI, berat jenis agregat ringan dibatasi

sebesar 1900 kg/m3. Agregat yang dipakai umumnya adalah batu apung (pumice), expanded atau hasil pembakaran lempung, shale, residu batubara,

perlite, dan sebagainya. Selain itu, beton ringan dapat dibuat dengan memberi

menghasilkan pori yang tinggi pada beton. Hal ini mengakibatkan beton

dengan banyak pori memiliki berat jenis lebih rendah dari beton biasa.

2.3.2 Beton Berat

Beton berat adalah beton yang dihasilkan dari agregat yang mempunyai

berat isi lebih besar dari beton normal atau lebih dari 2400 kg/m3. Beton yang mempunyai berat yang tinggi ini biasanya digunakan untuk kepentingan

tertentu seperti menahan radiasi, menahan benturan dan lainnya.

2.3.3 Beton Massa

Beton masaa adalah beton yang dituang dalam skala besar, yaitu

perbandingan antara volume dan luas permukaannya besar. Beton massa

digunakan untuk pekerjaan beton yang besar, seperti bendungan, kanal,

pondasi jembatan, pilar, dan lain-lain.

2.3.4 Ferosemen

Ferosemen adalah bahan gabungan yang diperoleh dari campuran beton dengan tulangan kawat ayam/kawat yang dianyam. Beton jenis ini akan mempunyai kekuatan tarik yang tinggi dan daktail. Ketebalannya biasanya antara 10-60 mm dengan volume tulangan 6%-8% satu lapis atau dua lapis. Karen keraptannya yang tinggi dari tulangan maka volum eagregat halus sekitar 60%-75% volume mortarnya.

2.3.5 Beton Serat

14 Kelemahannya sulit dikerjakan, namun lebih banyak kelebihannya, antara lain kemungkinan terjadi segresi kecil dan lebih daktail.

2.3.6 Beton Non Pasir

Beton non pasir adalah suatu bentuk sederhana dari jenis beton ringan yang diperoleh dengan cara menghilangkan bagian agregat halus pada pembuatan beton. Dengan tidak adanya agregat halus dalam campuran beton dapat menghasilkan suatu sistem keseragaman rongga yang terdistribusi di dalam massa beton, serta akan mengurangi berat jenis beton.

2.3.7 Beton Siklop

Beton siklop adalah beton yang menggunakan agregat dengan ukuran relatif besar. Ukuran agregat kasar dapat sampai sebear 20 cm, namun proporsi agregat yang lebih besar dari biasanya ini sebaiknyatidak lebih dari 20 persen agregat seluruhnya.

2.3.8 Beton Hampa

Beton hampa adalah beton yang air sisa dari proses hidrasinya (sekitar 50%), disedot keluar setelah beton mengeras. Penyedotan ini dinamakan vacuum method. Air yang tertinggal hanya air yang dipakai untuk reaksi dengan semen sehingga beton yang diperoleh sangat kuat.

2.4. Bahan Penyusun Beton 2.4.1 Semen

2.4.1.1 Umum

Semen merupakan bahan ikat yang penting dan banyak digunakan dalam

menjadi pasta semen. Jika ditambah agregat halus, pasta semen akan menjadi

mortar, sedangkan jika digabungkan dengan agregat kasar akan menjadi

campuran beton segar yang setelah mengeras akan menjadi beton keras

(hardened concrete).

Fungsi semen ialah untuk mengikat butir-butir agregat hingga membentuk

suatu massa padat dan mengisi rongga-rongga udara di antara butiran agregat.

Semen merupakan hasil industri yang sangat kompleks, dengan campuran

serta susunan yang berbeda-beda. Semen dapat dibedakan menjadi dua

kelompok, yaitu : 1). Semen non-hidrolik dan 2). Semen hidrolik.

Semen non-hidrolik tidak dapat mengikat dan mengeras di dalam air, akan

tetapi dapat mengeras di udara. Contoh utama dari semen non-hidrolik adalah

kapur. Semen hidrolik mempunyai kemampuan untuk mengikat dan mengeras

di dalam air. Contoh semen hidrolik antara lain : kapur hidrolik, semen

pozollan, semen terak, semen alam, semen portland, semen portland pozolland

dan semen alumina.

2.4.1.2 Semen Portland

Semen Portland adalah suatu bahan pengikat hidrolis (hydraulic binder)

yang dihasilkan dengan menghaluskan klinker yang terdiri dari silikat –silikat kalsium yang bersifat hidraulis, yang umumnya mengandung satu atau lebih

bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama

16 Jenis – Jenis Semen Portland

Pemakaian semen yang disebabkan oleh kondisi tertentu yang dibutuhkan

pada pelaksanaan konstruksi di lokasi, dengan perkembangan semen yang

pesat maka dikenal berbagai jenis semen Portland antara lain:

a. Tipe I, semen portland yang dalam penggunaannya tidak memerlukan

persyaratan khusus seperti jenis-jenis lainnya. Digunakan untuk

bangunan-bangunan umum yang tidak memerlukan persyaratan khusus. Jenis ini

paling banyak diproduksi karena digunakan untuk hampir semua jenis

konstruksi.

b. Tipe II, semen portland yang dalam penggunaannya memerlukan

ketahanan terhadap sulfat dan panas hidras dengan tingkat sedang.

Digunakan untuk konstruksi bangunan dan beton yang terus-menerus

berhubungan dengan air kotor atau air tanah atau untuk pondasi yang

tertahan di dalam tanah yang mengandung air agresif (garam-garam

sulfat).

c. Tipe III, semen portland yang memerlukan kekuatan awal yang tinggi.

Kekuatan 28 hari umumnya dapat dicapai dalam 1 minggu. Semen jenis

ini umum dipakai ketika acuan harus dibongkar secepat mungkin atau

ketika struktur harus dapat cepat dipakai.

d. Tipe IV, semen portland yang penggunaannya diperlukan panas hidrasi

yang rendah. Digunakan untuk pekerjaan-pekarjaan dimana kecepatan dan

jumlah panas yang timbul harus minimum. Misalnya pada bangunan

e. Tipe V, semen portland yang dalam penggunaannya memerlukan

ketahanan yang tinggi terhadap sulfat. Digunakan untuk bangunan yang

berhubungan dengan air laut serta untuk bangunan yang berhubungan

dengan air tanah yang mengandung sulfat dalam persentase yang tinggi.

Bahan Dasar Semen Portland

Ada 4 kelompok bahan mentah:

- Oksida kapur

- Oksida silika

- Oksida alumina

- Oksida besi

Semen portland dibuat dari 4 bahan di atas, dipilih secara selektif

dan proses dikontrol ketat. Setelah pembakaran ditambah dengan gipsum

untuk mengatur waktu set mortar atau beton.

Untuk membuat 1 ton semen portland, diperlukan bahan dasar kurang

lebih:

1,3 ton batu kapur (limestone) / kapur (chalk): CaCO3 0,3 Pasir silika / tanah liat : SiO2 & Al2O3 0,03 Pasir / kerak besi : Fe2O3

0,04 Gypsum : CaSO4.H2O

18 Senyawa Kimia Semen Portland

Senyawa utama semen portland

Empat senyawa kimia yang utama dari semen portland antara lain

trikalsium

Silikat (C3S), Dikalsium Silikat (C2S), Trikalsium Aluminat (C3A), Tetrakalsium Aluminoferrit (C4AF). Keempat senyawa utama tersebut disebut komposisi bogue. Rumus kimia senyawa ini secara tradisional ditulis dalam notasi oksida yang biasa dipakai pada kimia keramik, notasi pendek secara umum dipakai oleh para ahli semen.

Trikalsium silikat CaSiO5 3CaO.SiO2 C3S 50

Dikalsium Silikat CaSiO4 2CaO.SiO2 C2S 25

Trikalsium Aluminat Ca3Al2O6 3CaO.Al2O3 C3A 12

Tetrakalsium

Table 2. 1 Empat Senyawa Utama Semen Portland

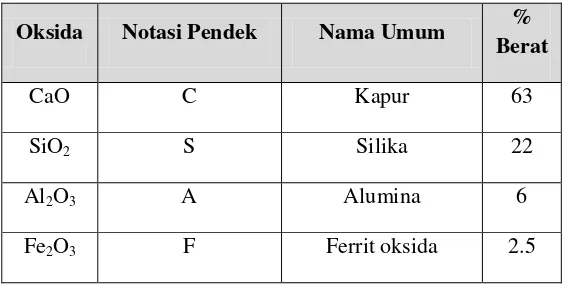

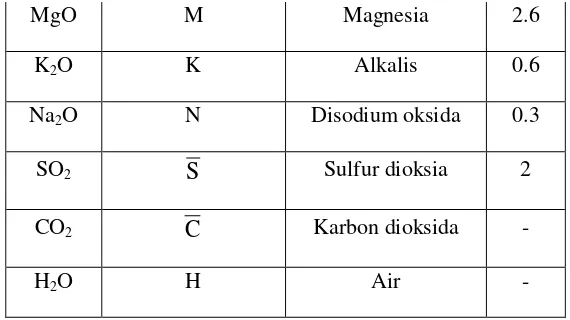

Sedangkan komposisi oksida semen portland tipe I disajikan dalam tabel di bawah ini:

MgO M Magnesia 2.6

K2O K Alkalis 0.6

Na2O N Disodium oksida 0.3

SO2 S Sulfur dioksia 2

CO2 C Karbon dioksida -

H2O H Air -

Sumber : Nugraha, P. dan Antoni, 2007

Tabel 2.2 Komposisi Oksida Semen Portland Tipe I

Sifat-Sifat Semen Portland

Sifat-sifat semen portland yang penting antara lain :

1. Kehalusan butiran (fineness)

Kehalusan butir semen mempengaruhi proses hidrasi. Waktu

pengikatan (setting time) menjadi semakin lama jika butir semen lebih

kasar. Semakin halus butiran semen, proses hidrasinya semakin cepat,

sehingga kekuatan awal tinggi dan kekuatan akhir akan berkurang.

Kehalusan butiran semen yang tinggi dapat mengurangi terjadinya

bleeding atau naiknya air kepermukaan, tetapi menambah kecendrungan

beton untuk menyusut lebih banyak dan mempermudah terjadinya retak

susut. Menurut ASTM, butiran

semen yang lewat ayakan no.200 harus lebih dari 78%.

20

Waktu ikat adalah waktu yang diperlukan semen untuk mengeras,

terhitung mulai dari bereaksi dengan air dan menjadi pasta semen hingga

pasta semen cukup kaku untuk menerima tekanan. Waktu ikat semen

dibedakan menjadi dua :

a. Waktu ikat awal (initial setting time), yaitu waktu dari

pencampuran semen dengan air menjadi pasta semen hingga

hilangnya sifat keplastisan.

b. Waktu ikat akhir (final setting time), yaitu waktu antara

terbentuknya pasta semen hingga beton mengeras.

Pada semen portland initial setting time berkisar 1.0-2.0 jam, tetapi

tidak boleh kurang dari 1.0 jam, sedangkan final setting time tidak

boleh lebih dari 8.0 jam. Untuk kasus-kasus tertentu, diperlukan initial

setting time lebih dari 2.0 jam agar waktu terjadinya ikata awal lebih

panjang. Waktu yang panjang ini diperlukan untuk transportasi

(hauling), penuangan (dumping/pouring), pemadatan (vibrating), dan

perataan permukaan.

3. Panas hidrasi

Panas hidrasi adalah panas yang terjadi pada saat semen bereaksi

dengan air, dinyatakan dalam kalori/gram. Jumlah panas yang dibentuk

antara lain bergantung pada jenis semen yang dipakai dan kehalusan

butiran semen. Dalam pelaksanaan, perkembangan panas ini dapat

mengakibatkan masalah yakni timbulnya retakan pada saat pendinginan.

Pada beberapa struktur beton, terutama pada struktur beton mutu tinggi,

Oleh karena itu, perlu dilakukan pendinginan melalui perawatan

(curing) pada saat pelaksanaan.

4. Perubahan volume (kekalan)

Kekalan pasta semen yang telah mengeras merupakan suatu ukuran

yang menyatakan kemampuan pengembangan bahan-bahan campurannya

dan kemampuan untuk mempertahankan volume setelah pengikatan

terjadi. Pengembangan volume dapat menyebabkan kerusakan dari suatu

beton, karena itu pengembangan beton dibatasi 0.8%. Pengembangan

semen ini disebabkan karena adanya CaO bebas, yang tidak sempat

bereaksi denganoksida-oksida lain. Selanjutnya CaO ini akan bereaksi

dengan air membentuk Ca(OH)2 dan pada saat kristalisasi volumenya akan membesar. Akibat pembesaran volume tersebut, ruang antar partikel

terdesak dan akan timbul retak-retak.

2.4.2 Agregat

2.4.2.1. Umum

Agregat ialah butiran mineral alami yang berfungsi sebagai bahan

pengisi dalam campuran beton. Kandungan agregat dalam campuran beton

biasanya sangat tinggi, yaitu berkisar 60%-70% dari volume beton.

Walaupun fungsinya hanya sebagai pengisi, tetapi karena komposisinya

yang cukup besar sehingga karakteristik dan sifat agregat memiliki

pengaruh langsung terhadap sifat-sifat beton.

Agregat yang digunakan dalam campuran beton dapat berupa agregat

22

dapat dibedakan berdasarkan ukurannya, yaitu agregat kasar dan agregat

halus. Ukuran antara agregat halus dengan agregat kasar yaitu 4.80 mm

(British Standard) atau 4.75 mm (Standar ASTM). Agregat kasar adalah

batuan yang ukuran butirnya lebih besar dari 4.80 mm (4.75 mm) dan

agregat halus adalah batuan yang lebih kecil dari 4.80 mm (4.75 mm).

Agregat yang digunakan dalam campuran beton biasanya berukuran lebih

kecil dari 40 mm.

2.4.2.2 Jenis Agregat

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan agregat buatan (pecahan). Agregat alam dan pecahan inipun dapat dibedakan berdasarkan bentuknya, tekstur permukaannya, dan ukuran butir nominal (gradasi). Berikut penjelasan mengenai pembagian jenis-jenis agregat yang digunakan pada pencampuran beton.

a. Jenis Agregat Berdasarkan Bentuk

Bentuk agregat dipengaruhi oleh beberapa faktor salah satunya dipengaruhi oleh proses geologi batuan yang terbentuk secara alamiah. Setelah dilakukannya penambangan, bentuk agregat dipengaruhi oleh mesin pemecah batu maupun cara peledakan yang digunakan.

Klasifikasi agregat berdasarkan bentuknya adalah:

1. Agregat bulat

Agregat ini terbentuk karena terjadinya pengikisan oleh air atau keseluruhannya terbentuk karena pengeseran. Rongga udaranya minimum 33%, sehingga rasio luas permukaannya kecil. Beton yang dihasilkan dari agregat ini kurang cocok untuk struktur yang menekankan pada kekuatan, sebab ikatan antar agregat kurang kuat.

2. Agregat bulat sebagian atau tidak teratur

Agregat ini secara alamiah berbentuk tidak teratur. Sebagian terbentuk karena pergeseran sehingga permukaan atau sudut-sudutnya berbentuk bulat. Rongga udara pada agregat ini lebih tinggi, sekitar 35%-38%, sehingga membutuhkan lebih banyak pasta semen agar mudah dikerjakan. Beton yang dihasilkan dari agregat ini belum cukup baik untuk beton mutu tinggi, karena ikatan antara agregat belum cukup baik (masih kurang kuat).

3. Agregat bersudut

24 4. Agregat panjang

Agregat ini panjangnya jauh lebih besar dari pada lebarnya dan lebarnya jauh lebih besar dari pada tebalnya. Agregat ini disebut panjang jika ukuran terbesarnya lebih dari 9/5 dari ukuran rata-rata. Ukuran rata-rata ialah ukuran ayakan yang meloloskan dan menahan butiran agregat. Sebagai contoh, agregat dengan ukuran rata-rata 15 mm akan lolos ayakan 19 mm dan tertahan oleh ayakan 10 mm. Agregat ini dinamakan panjang jika ukuran terkecil butirannya lebih kecil dari 27 mm (9/5 x 15 mm). Agregat jenis ini akan berpengaruh buruk pada mutu beton yang akan dibuat. Kekuatan tekan beton yang dihasilkan agregat ini adalah buruk.

5. Agregat pipih

Agregat disebut pipih jika perbandingan tebal agregat terhadap ukuran-ukuran lebar dan tebalnya lebih kecil. Agregat pipih sama dengan agregat panjang, tidak baik untuk campuran beton mutu tinggi. Dinamakan pipih jika ukuran terkecilnya kurang dari 3/5 ukuran rata-ratanya.

6. Agregat pipih dan panjang

Pada agregat ini mempunyai panjang yang jauh lebih besar daripada lebarnya, sedangkan lebarnya jauh lebih besar dari tebalnya.

b. Jenis Agregat Berdasarkan Tekstur Permukaan

1. Kasar

Agregat ini dapat terdiri dari batuan berbutir halus atau kasar yang mengandung bahan-bahan berkristal yang tidak dapat terlihat dengan jelas melalui pemeriksaan visual.

2. Berbutir (granular)

Pecahan agregat jenis ini memiliki bentuk bulat dan seragam.

3. Agregat licin/halus (glassy)

Agregat jenis ini lebih sedikit membutuhkan air dibandingkan dengan agregat dengan permukaan kasar. Agregat licin terbentuk akibat dari pengikisan oleh air, atau akibat patahnya batuan (rocks) berbutir halus atau batuan yang berlapis-lapis. Dari hasil penelitian, kekasaran agregat akan menambah kekuatan gesekan antara pasta semen dengan permukaaan butir agregat sehingga beton yang menggunakan agregat ini cenderung mutunya akan lebih rendah.

4. Kristalin (cristalline)

Agregat jenis ini mengandung kristal-kristal tampak dengan jelas melalui pemeriksaan visual.

5. Berbentuk sarang labah (honeycombs)

Agregat ini tampak dengan jelas pori – porinya dan rongga – rongganya. Melalui pemeriksaan visual kita dapat melihat lubang – lubang pada batuannya.

c. Jenis Agregat Berdasarkan Ukuran Butir Nominal

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan

26

dibedakan berdasarkan beratnya, asalnya, diameter butirnya (gradasi),

dan tekstur permukaannya.

Dari ukuran butirannya, agregat dapat dibedakan menjadi dua

golongan yaitu agregat kasar dan agregat halus.

1. Agregat Halus

Agregat halus (pasir) adalah mineral alami yang berfungsi sebagai

bahan pengisi dalam campuran beton yang memiliki ukuran butiran

kurang dari 5 mm atau lolos saringan no.4 dan tertahan pada saringan

no.200. Agregat halus (pasir) berasal dari hasil disintegrasi alami dari

batuan alam atau pasir buatan yang dihasilkan dari alat pemecah batu

(stone crusher).

Agregat halus yang akan digunakan harus memenuhi spesifikasi yang telah ditetapkan oleh ASTM. Jika seluruh spesifikasi yang ada telah terpenuhi maka barulah dapat dikatakan agregat tersebut bermutu baik.

Adapun spesifikasi tersebut adalah :

i. Susunan Butiran ( Gradasi )

Agregat halus yang digunakan harus mempunyai gradasi yang baik, karena akan mengisi ruang-ruang kosong yang tidak dapat diisi oleh material lain sehingga menghasilkan beton yang padat disamping untuk mengurangi penyusutan.Analisa saringan akan memperlihatkan jenis dari agregat halus tersebut. Melalui analisa saringan maka akan diperoleh angka Fine Modulus. Melalui Fine Modulus ini dapat digolongkan 3 jenis pasir yaitu :

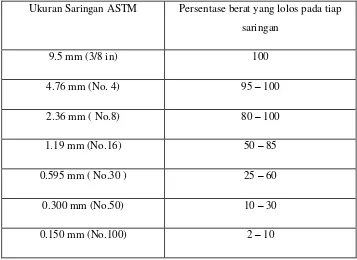

Selain itu ada juga batasan gradasi untuk agregat halus, sesuai dengan ASTM C 33 – 74 a. Batasan tersebut dapat dilihat pada tabel berikut ini :

Tabel 2.3 Batasan Gradasi untuk Agregat Halus

Ukuran Saringan ASTM Persentase berat yang lolos pada tiap saringan

9.5 mm (3/8 in) 100

4.76 mm (No. 4) 95 – 100

2.36 mm ( No.8) 80 – 100

1.19 mm (No.16) 50 – 85

0.595 mm ( No.30 ) 25 – 60

0.300 mm (No.50) 10 – 30

0.150 mm (No.100) 2 – 10

ii. Kadar Lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200), tidak boleh melebihi 5 % ( ternadap berat kering ). Apabila kadar Lumpur melampaui 5 % maka agragat harus dicuci.

iii. Kadar Liat tidak boleh melebihi 1 % ( terhadap berat kering )

iv. Agregat halus harus bebas dari pengotoran zat organic yang akan merugikan beton, atau kadar organic jika diuji di laboratorium tidak menghasilkan warna yang lebih tua dari standart percobaan Abrams – Harder dengan batas standarnya pada acuan No 3.

28 alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berlebihan di dalam mortar atau beton dengan semen kadar alkalinya tidak lebih dari 0,60% atau dengan penambahan yang bahannya dapat mencegah pemuaian.

vi. Sifat kekal ( keawetan ) diuji dengan larutan garam sulfat :

Jika dipakai Natrium – Sulfat, bagian yang hancur maksimum 10 %. Jika dipakai Magnesium – Sulfat, bagiam yang hancur maksimum 15%.

2. Agregat Kasar

Agregat harus mempunyai gradasi yang baik, artinya harus tediri

dari butiran yang beragam besarnya, sehingga dapat mengisi

rongga-rongga akibat ukuran yang besar, sehingga akan mengurangi

penggunaan semen atau penggunaan semen yang minimal.

Agregat kasar yang digunakan pada campuran beton harus memenuhi persyaratan-persyaratan sebagai berikut :

i. Susunan butiran (gradasi)

Tabel 2.4 Susunan Besar Butiran Agregat Kasar (ASTM, 1991)

Ukuran Lubang Ayakan (mm)

Persentase Lolos Kumulatif (%)

38,10 95 – 100

19,10 35 – 70

9,52 10 – 30

4,75 0 – 5

ii. Agregat kasar yang digunakan untuk pembuatan beton dan akan mengalami basah dan lembab terus menerus atau yang akan berhubungan dengan tanah basah, tidak boleh mengandung bahan yang reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berklebihan di dalam mortar atau beton. Agregat yang reaktif terhadap alkali dapat dipakai untuk pembuatan beton dengan semen yang kadar alkalinya tidak lebih dari 0,06% atau dengan penambahan bahan yang dapat mencegah terjadinya pemuaian.

iii. Agregat kasar harus terdiri dari butiran-butiran yang keras dan tidak berpori atau tidak akan pecah atau hancur oleh pengaruk cuaca seperti terik matahari atau hujan.

iv. Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200), tidak boleh melebihi 1% (terhadap berat kering). Apabila kadar lumpur melebihi 1% maka agregat harus dicuci.

v. Kekerasan butiran agregat diperiksa dengan bejana Rudellof dengan beban penguji 20 ton dimana harus dipenuhi syarat berikut:

30 Tidak terjadi pembubukan sampai fraksi 19,1 - 30 mm lebih dari 22% berat.

vi. Kekerasan butiran agregat kasar jika diperiksa dengan mesin Los Angeles dimana tingkat kehilangan berat lebih kecil dari 50%.

2.4.3. Air

Air merupakan bahan dasar pembuat beton yang penting. Air diperlukan

untuk bereaksi dengan semen, serta sebagai bahan pelumas antar butir-butir

agregat agar mudah dikerjakan dan dipadatkan. Kandungan air yang rendah

menyebabkan beton sulit dikerjakan (tidak mudah mengalir), dan kandungan

air yang tinggi menyebabkan kekuatan beton akan rendah serta betonnya

porous. Air yang digunakan sebagai campuran harus bersih, tidak boleh

mengandung minyak, asam, alkali, zat organis atau bahan lainnya yang dapat

merusak beton.

Dalam pemakaian air untuk beton sebaiknya air memenuhi syarat sebagai

berikut :

a. Tidak mengandung lumpur (benda melayang lainnya) lebih dari 2

gram/liter.

b. Tidak mengandung garam-garam yang dapat merusak beton (asam, zat

organik, dan sebagainya) lebih dari 15 gram/liter.

c. Tidak mengandungf klorida (Cl) lebih dari 0,5 gram/liter.

d. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

Untuk air perawatan, dapat dipakai juga air yang dipakai untuk

pengadukan, tetapi harus yang tidak menimbulkan noda atau endapan yang

sebagai penyebab utama pengotoran atau perubahan warna, terutama jika

perawatan cukup lama.

Sumber air pada penelitian ini adalah jaringan PDAM Tirtanadi yang

terdapat di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas

Teknik Universitas Sumatera Utara.

2.4.4. Bahan Mineral Pembantu

2.4.4.1. Umum

Bahan mineral pembantu saat ini banyak ditambahkan ke dalam

campuran beton dengan berbagai tujuan, antara lain untuk mengurangi

pemakaian semen, mengurangi temperatur akibat reaksi hidrasi,

mengurangi bleeding atau menambah kelecakan beton segar. Cara

pemakaiannya pun berbeda-beda, sebagai bahan pengganti semen atau

sebagai bahan tambahan pada campuran untuk mengurangi pemakaian

agregat.

Admixture atau bahan tambah yang didefenisikan dalam Standard

Definitions of terminology Relating to Concrete and Concrete Aggregates

(ASTM C.125-1995:61) dan dalam Cement and Concrete Terminology

(ACI SP-19) adalah sebagai material selain air, agregat dan semen hidrolik

yang dicampurkan dalam beton atau mortar yang ditambahkan sebelum

atau selama pengadukan berlangsung. Bahan tambah digunakan untuk

memodifikasi sifat dan karakteristik dari beton misalnya untuk dapat

dengan mudah dikerjakan, mempercepat pengerasan, menambah kuat

32

Mineral pembantu yang digunakan umumnya mempunyai komponen

aktif yang bersifat pozzolanik (material pozzolan), yaitu dapat bereaksi

dengan kapur bebas (kalsium hidroksida) yang dilepaskan semen saat

proses hidrasi dan membentuk senyawa yang bersifat mengikat pada

temperatur normal dengan adanya air.

Semen Portland cepat

C3S + H C-S-H + CH

Material Pozzolan

lambat

Pozzolan + CH C-S-H

Gambar2.1 Perbedaan reaksi hidrasi dan reaksi poozolanik

Berlawanan dengan reaksi hidrasi dari semen dengan air yang

berlangsung cepat dan kemudian membentuk gel kalsium silikat hidrat dan

kalsium hidroksida, reaksi pozzolanik ini berlangsung dengan lambat

sehingga pengaruhnya lebih kepada kekuatan akhir beton.

Material pozzolan dapat berupa material yang sudah terjadi secara

alami maupun yang didapat dari sisa hasil industri. Masing-masing

mempunyai komponen aktif yang berbeda. Umumnya material pozzolan

ini lebih murah dari pada semen portland sehingga biasanya digunakan

sebagai pengganti sebagian semen. Persentase maksimum penggantian ini

Tabel berikut menunjukkan komponen aktif mineral pembantu yang

berasal dari material alami dan material sisa proses industri.

kategori Material umum Komponen aktif

Material

alami

Abu vulkanis murni Aluminosilicate glass

Abu vulkanis terkena cuaca

(tuff,trass dll)

Aluminosilicate glass

zeolite

Batu apung (pumice) Aluminosilicate glass

Fosil kerang (diatomaceus

earth) Amorphous hydrated silica

Opaline chert dan shales

(batu sedimen) hydrated silica gel

Material sisa

Silika fume Amorphous silica

Rice husk ash Amorphous silica

Calcined clay

Amorphous alumino silicate

(metakaolin)

Sumber : Paul nugraha dan Antoni

34 2.4.4.2 Alasan Penggunaan Bahan Pembantu

Bahan mineral pembantu saat ini banyak ditambahkan ke dalam

campuran beton dengan berbagai tujuan, antara lain untuk mengurangi

pemakaian semen, mengurangi temperatur akibat reaksi hidrasi,

mengurangi bleeding atau menambah kelecakan beton segar

Penggunaan bahan mineral pembantu harus didasarkan pada

alasan-alasan yang tepat misalnya untuk memperbaiki sifat-sifat tertentu pada

beton. Pencapaian kekuatan awal yang tinggi, kemudahan pekerjaan,

menghemat harga beton, memperpanjang waktu pengerasan dan

pengikatan, mencegah retak dan lain sebagainya. Para pemakai harus

menyadari hasil yang diperoleh tidak akan sesuai dengan yang diharapkan

pada kondisi pembuatan beton dan bahan yang kurang baik.

Keuntungan – keuntungan lain penggunaan bahan mineral pembantu pada sifat beton, antara lain :

a. Pada beton segar (fresh concrete)

Memperkecil faktor air semen

Mengurangi penggunaan air.

Mengurangi penggunaan semen.

Memudahkan dalam pengecoran.

Memudahkan finishing.

b. Pada beton keras (hardened concrete)

Meningkatkan mutu beton

Kedap terhadap air (low permeability).

2.4.4.3. Perhatian Penting dalam Penggunaan Bahan Tambahan

Penggunaan bahan tambah di lapangan sering menimbulkan

masalah-masalah tidak terduga yang tidak mengguntungkan, karena kurangnya

pengetahuan tentang interaksi antara bahan tambahan dengan beton. Untuk

mengurangi dan mencegah hal yang tidak terduga dalam penggunaan

bahan tambah tersebut, maka penggunaan bahan tambah dalam sebuah

campuran beton harus dikonfirmasikan dengan standar yang berlaku dan

yang terpenting adalahmemperhatikan dan mengikuti petunjuk dalam

manualnya jika menggunakan bahan “paten” yang diperdagangkan.

a. Mempergunakan bahan tambahan sesuai dengan spesifikasi ASTM

(American Society for Testing and Materials) dan ACI (American

Concrete International).

Parameter yang ditinjau adalah :

Pengaruh pentingnya bahan tambahan pada penampilan beton.

Pengaruh samping (side effect) yang diakibatkan oleh bahan tambahan.

Banyak bahan tambahan mengubah lebih dari satu sifat beton, sehingga

kadang-kadang merugikan.

Sifat-sifat fisik bahan tambahan.

Konsentrasi dari komposisi bahan yang aktif, yaitu ada tidaknya

komposisi bahan yang merjiusak seperti klorida, sulfat, sulfide, phosfat,

juga nitrat dan amoniak dalam bahan tambahan.

Bahaya yang terjadi terhadap pemakai bahan tambahan.

36 Persiapan dan prosedur pencampuran bahan tambahan pada beton

segar.

Jumlah dosis bahan tambahan yang dianjurkan tergantung dari kondisi

struktural dan akibatnya bila dosis berlebihan.

Efek bahan tambah sangat nyata untuk mengubah karakteristik beton

misalnya FAS, tipe dan gradasi agregat, tipe dan lama pengadukan.

b. Mengikuti petunjuk yang berhubungan dengan dosis pada brosur dan

melakukan pengujian untuk mengontrol pengaruh yang didapat.

Biasanya percampuran bahan tambahan dilakukan pada saat

percampuran beton. Karena kompleksnya sifat bahan tambahan beton

terhadap beton, maka interaksi pengaruh bahan tambahan pada beton,

khususnya interaksi pengaruh bahan tambahan pada semen sulit

diprediksi. Sehingga diperlukan percobaan pendahuluan untuk

menentukan pengaruhnya terhadap beton secara keseluruhan.

2.4.4.4. Jenis – jenis Bahan Mineral Pembantu

a. Kerak Tanur Tinggi (Slag)

Slag merupakan hasil residu pembakaran tanur tinggi, yang

dihasilkan oleh industri peleburan baja yang secara fisik

menyerupai agregat kasar. Material penyusun slag adalah kapur,

silika dan alumina yang bereaksi pada temperatur 1600°C dan

berbentuk cairan. Bila cairan ini didinginkan secara lambat maka

akan terjadi kristal yang tak berguna sebagai campuran semen dan

dapat dipakai sebagai pengganti agregat.

Uap silika terpadatkan (Condensed Silica Fume, CSF) adalah

produk samping dari proses fusi (smelting) dalam produksi silikon

metal dan amalgam ferrosilikon (pada pabrik pembuatan mikrochip

untuk komputer. SF bisa dipakai sebagai pengganti sebagian

semen, meskipun tidak ekonomis. SF biasanya dipakai bersama

super plastisizer.

c. Abu Terbang (Fly Ash)

Abu terbang (fly ash) batubara adalah bahan yang berbutir halus yang bersifat apozzolanic yang merupakan bahan alami atau buatan yang diperoleh dari sisa pembakaran batubara dan pabrik pembangkit panas.

Fly ash sendiri tidak memiliki kemampuan mengikat seperti halnya semen. Tetapi dengan kehadiran air dan ukuran partikelnya yang halus, oksida silika yang dikandung oleh fly ash akan bereaksi secara kimia dengan kalsium hidroksida yang terbentuk dari proses hidrasi semen dan menghasilkan zat yang memiliki kemampuan mengikat. Pada proses hidrasi yang terjadi antara semen portland dengan semen yang dicampur dengan material pozzolan atau yang digunakan adalah fly ash (semen pozzolan terdapat perbedaan reaksi, sebagai berikut (Nugraha, 2007):

38 hidrolik pada kapur mati yang dihasilkan dari hidrasi.Pada intinya fly ash

mengandung unsur kimia antara lain silika (SiO2), alumina (Al2O3), fero oksida (Fe2O3) dan kalsium oksida (CaO), juga mengandung unsur tambahan lain yaitu magnesium oksida (MgO), titanium oksida (TiO2), alkalin (Na2O dan K2O), sulfur trioksida (SO3), pospor oksida (P2O5) dan carbon. Faktor-faktor yang mempengaruhi sifat fisik, kimia dan teknis dari fly ash adalah tipe batubara, kemurnian batubara, tingkat penghancuran, tipe pemanasan dan operasi, metoda penyimpanan dan penimbunan.

Menurut ASTM C.618 abu terbang (fly ash) didefinisikan sebagai bubuk batubara. Fly ash dapat dibedakan menjadi dua, yaitu abu terbang yang normal yang dihasilkan dari pembakaran batubara antrasit atau batubara bitomius dan abu terbang kelas C yang dihasilkan dari batubara jenis lignite atau subbitumeus. Abu terbang kelas C kemungkinan mengandung kapur (lime) lebih dari 10% beratnya (Mulyono, 2004).

Fly ash kelas F merupakan fly ash yang diproduksi dari pembakaran batubara anthracite atau bituminous, mempunyai sifat pozzolanic dan untuk mendapatkan sifat cementitious harus diberi penambahan quick lime, hydrated lime, atau semen. Fly ash kelas F ini kadar kapurnya rendah (CaO < 10%).

tinggi serta memiliki sifat keawetan (durability) lebih baik dibanding beton biasa yang sepenuhnya menggunakan semen Portland (Sumarno, 2010).

2.5. Beton Segar dan Beton Keras

2.5.1. Beton segar (Fresh Concrete)

Beton segar yang baik ialah beton segar yang dapat diaduk, diangkut,

dituang, dipadatkan, tidak ada kecenderungan untuk terjadi segregasi

(pemisahan kerikil dari adukan) maupun bleeding (pemisahan air dan semen

dari adukan). Hal ini karena segregasi maupun bleeding mengakibatkan beton

yang diperoleh akan jelek.

Butir agregat umumnya tersebar dalam sebuah matriks yang yang terdiri

dari pasta dan udara. Pasta terdiri dari semen dan air, kadang – kadang mengandung material tambahan seperti admixture.

Di dalam beton segar matiks mempunyai dua peran. Pertama memisahkan

butir agregat sendiri, mencegah kontak langsung, tetapi tetap memegang

mereka menjadi satu dalam keadaan terpisah. Kedua bertindak sebagai bahan

pelumas antar butir agregat, memperbaiki kemampuan beton segar untuk

deformasi plastis.

Sifat beton segar tergantung sifat dan jumlah matriks dan agregat.

Pengurangan jumlah matriks akan mengurangi derajat penyebaran butir

agregat, sehingga menambah gesekan antar butir, yang selanjutnya akan

memperkaku beton segar. Menambah jumlah matriks akan menghaluskan

40

Beberapa hal penting yang perlu diketahui dari sifat-sifat beton segar,

yaitu : kemudahan pengerjaan (workabilitas), pemisahan kerikil

(segregation), pemisahan air (bleeding), kelecakan dan kepadatan.

a. Kemudahan Pengerjaan (Workability)

Sifat ini merupakan ukuran dari tingkat kemudahan atau kesulitan

adukan untuk diaduk, diangkut, dituang, dan dipadatkan. Unsur-unsur

yang mempengaruhi workabilitas yaitu :

1. Jumlah air pencampur.

Semakin banyak air yang dipakai makin mudah beton segar itu

dikerjakan (namun jumlahnya tetap diperhatikan agar tidak terjadi

segregasi)

2. Kandungan semen.

Penambahan semen ke dalam campuran juga memudahkan cara

pengerjaan adukan betonnya, karena pasti diikuti dengan penambahan

aircampuran untuk memperoleh nilai f.a.s (faktor air semen) tetap.

3. Gradasi campuran pasir dan kerikil.

Bila campuran pasir dan kerikil mengikuti gradasi yang telah

disarankan oleh peraturan maka adukan beton akan mudah dikerjakan.

Gradasi adalah distribusi ukuran dari agregat berdasarkan hasil

persentase berat yang lolos pada setiap ukuran saringan dari analisa

saringan.

4. Bentuk butiran agregat kasar

Agregat berbentuk bulat-bulat lebih mudah untuk dikerjakan.

Bila cara pemadatan dilakukan dengan alat getar maka diperlukan

tingkat kelecakan yang berbeda, sehingga diperlukan jumlah air lebih

sedikit daripada jika dipadatkan dengan tangan.

b. Pemisahan Kerikil (Segregation)

Segregasi dapat terjadi karena turunnya butiran kebagian bawah dari

beton segar, atau terpisahnya agregat kasar dari campuran, akibat cara

penuangan dan pemadatan yang salah. Segregasi tidak bisa diujikan

sebelumnya, hanya dapat dilihat setelah semuanya terjadi.

Campuran beton yang tersegregasi adalah sukar atau tidak mungkin

dituang, tidak seragam, sehingga kualitasnya jelek.

Segregasi ini disebabkan oleh beberapa hal, antara lain :

1. Ukuran material yang lebih besar dari 25 mm,

2. Campuran yang terlalu basah atau kering,

3. Kurangnya jumlah material halus dalam campuran,

4. Berat jenis agregat kasar yang berbeda dengan agregat halus,

5. Bentuk butir yang tidak rata dan tidak bulat.

Untuk mengurangi kecenderungan segregasi maka diusahakan air yang

diberikan sedikit mungkin, adukan beton jangan dijatuhkan dengan

ketinggian yang terlalu besar dan cara pengangkutan, penuangan maupun

42 c. Pemisahan Air (Bleeding)

Kecenderungan air untuk naik kepermukaan beton yang baru

dipadatkan dinamakan bleeding. Bleeding sering terjadi setelah beton

dituang dalam acuan. Bisa dilihat dari terbebtuknya lapisan air pada

permukaan beton. Butir semen dalam pasta terutama yang cair cenderung

turun akibat berat jenis semen lebih dari 3 kali berat jenis air. Air yang

naik ini membawa semen dan butir-butir pasir halus, yang pada saat beton

mengeras akan membentuk selaput (laitence).

Bleeding dapat dikurangi dengan cara memberi lebih banyak semen,

memakai semen dengan butir halus, atau menambah pengisi halus (filler)

seperti pozzolan. Namun semua upaya diatas akan menambah susut

pengeringan dan retak. Yang paling efektif adalah dengan mengurangi air

sambil mempertahankan kelecakan memakai air-entrainment.

d. Kelecakan dan Kepadatan

Kelecakan adalah kemudahan mengerjakan beton, dimana menuang

(placing) dan memadatkan (compacting) tidak menyebabkan munculnya

efek negatif berupa pemisahan dan bleeding.

Kelecakan terutama dipengaruhi oleh faktor kadar air. Dari air yang

diperlukan untuk membuat semen menjadi pasta dan menjadikannya lecak,

hanya sebagian yang betul-betul bereaksi dengan semen selama proses

hidrasi. Kelebihan air tetap terbagi rata di dalam pasta.

Faktor-faktor lain yang mempengaruhi kelecakan adalah:

1) Gradasi, bentuk dan kualitas permukaan butir agregat,

3) Diameter maksimum,

4) Absorbsi.

Kelecakan untuk suatu pengecoran tertentu tergantung pada:

1) Alat pemadat yang dipakai (pakai vibrator atau tidak)

2) Jenis struktur

3) Fasilitas yang ada

2.5.2. Beton Keras (Hardened Concrete)

Perilaku mekanik beton keras merupakan kemampuan beton di dalam memikul beban pada struktur bangunan. Kinerja beton keras yang baik ditunjukkan oleh kuat tekan beton yang tinggi, kuat tarik yang lebih baik, perilaku yang lebih daktail, kekedapan air dan udara, ketahanan terhadap sulfat dan klorida, penyusutan rendah dan keawetan jangka panjang.

a. Kuat Tekan Beton

Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekan

persatuan luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah

struktur. Semakin tinggi tingkat kekuatan struktur yang dikehendaki,

semakin tinggi pula mutu beton yang dihasilkan.Kuat tekan beton umur 28

hari berkisar antara 10-65 MPa. Untuk struktur beton bertulang pada

umumnya menggunakan beton dengan kekuatan berkisar 17-30 MPa,

sedangkan untuk beton prategang berkisar 30-45 MPa. Untuk keadaan dan

keperluan struktur khusus, beton ready mix sanggup mencapai nilai kuat

tekan 62 MPa dan untuk memproduksi beton kuat tinggi tersebut

umumnya dilaksanakan dengan pengawasan ketat dalam laboratorium

44

Beberapa faktor seperti ukuran dan bentuk agregat, jumlah pemakaian

semen, jumlah pemakaian air, proporsi campuran beton, perawatan beton

(curing), usia beton ukuran dan bentuk sampel, dapat mempengaruhi

kekuatan tekan beton. Kekuatan tekan benda uji beton dihitung dengan

rumus :

𝑓𝑐′ = 𝑃

𝐴

dengan : fc’ : kekuatan tekan (kg/cm2)

P : beban tekan (kg)

A : luas permukaan benda uji (cm2)

Standar deviasi dihitung berdasrakan rumus :

𝑆

=

𝛴

(

𝜎

′

𝑏− 𝜎

′

𝑏𝑚)

2

𝑁 −

1

dengan: S : deviasi standar (kg/cm2)

σ’b : Kekuatan masing – masing benda uji (kg/cm2)

σ’bm : Kekuatan Beton rata –rata ( kg/cm2 )

Faktor-faktor yang mempengaruhi kekuatan tekan beton yaitu :

1. Faktor air semen

Air yang terlalu banyak akan menempati ruang di mana pada waktu

beton sudah mengeras dan terjadi penguapan, ruang itu akan menjadi pori.

Semakin rendah nilai faktor air semen semakin tinggi kuat tekan

betonnya, namun kenyataannya pada suatu nilai faktor air semen tertentu

semakin rendah nilai faktor air semen kuat tekan betonnya semakin rendah

pula, hal ini karena jika faktor air semen terlalu rendah adukan beton sulit

dipadatkan. Dengan demikian ada suatu nilai faktor air semen tertentu

(optimum) yang menghasilkan kuat tekan beton maksimum.

D.A. Abrams pada tahun 1918 menyatakan bahwa “untuk material

yang diberikan, kekuatan beton hanya tergantung pada satu faktor saja,

yaitu faktor air semen” . Dinyatakan dengan rumus:

A f`c=

B(w/c)

Dengan f`c = kuat tekan pada umur tertentu

A = konstanta empiris

B = konstanta tergantung sifat semen

w/c = faktor air semen

L. Lyse pada tahun 1932 menyatakan: “kekuatan beton adalah fungsi

linier dari rasio semen/air” :

f`c = aX + b

dengan f`c = kuat tekan beton

46 X = rasio semen/air

2. Umur beton

Kekuatan tekan beton akan bertambah dengan naiknya umur beton.

Biasanya nilai kuat tekan ditentukan pada waktu beton mencapai umur 28

hari. Kekuatan beton akan naik secara cepat (linear) sampai umur 28 hari,

tetapi setelah itu kenaikannya tidak terlalu signifikan. Umumnya pada

umur 7 hari kuat tekan mencapai 65% dan pada umur 14 hari mencapai

88% -90% dari kuat tekan umur 28 hari.

Tabel 2.6. Perkiraan Kuat tekan beton pada berbagai umur

Umur beton (hari) 3 7 14 21 28 90 365

PC Type 1 0.44 0.65 0.88 0.95 1.0 - -

3. Jenis semen

Semen Portland yang dipakai untuk struktur harus mempunyai kualitas tertentu yang telah ditetapkan agar dapat berfungsi secara efektif.Jenis Portland semen yang digunakan ada 5 jenis yaitu : I, II, III, IV, V. Jenis-jenis semen tersebutmempunyai laju kenaikan kekuatan yang berbeda.

4. Jumlah semen

Jika faktor air semen sama (slump berubah), beton dengan jumlah

kandungan semen tertentu mempunyai kuat tekan tertinggi.Pada jumlah

semen yang terlalu sedikit berarti jumlah air juga sedikit sehingga adukan

beton sulit dipadatkan yang mengakibatkan kuat tekan beton rendah.

sehingga beton mengandung banyak pori yang mengakibatkan kuat tekan

beton rendah. Jika nilai slump sama (fas berubah), beton dengan

kandungan semen lebih banyak mempunyai kuat tekan lebih tinggi.

5. Sifat agregat

Gambar 2.2 Pengaruh jenis agregat terhadap kuat tekan beton (Mindess, 1981)

Pada pemakaian ukuran butir agregat lebih besar memerlukan jumlah

pasta lebih sedikit, berarti pori-pori betonnya juga sedikit sehingga kuat

tekannya lebih tinggi. Tetapi daya lekat antara permukaan agregat dan

pastanya kurang kuat sehingga kuat tekan betonnya menjadi rendah. Oleh

karena itu pada beton kuat tekan tinggi dianjurkan memakai agregat

dengan ukuran besar butir maksimum 20mm.

b. Modulus Elastisitas

Modulus elastisitas beton merupakan kemiringan garis singgung (slope dari

garis lurus yang ditarik) dari kondisi tegangan nol ke kondisi tegangan 0,45 f’c

48 temperaturnya. Secara umum, peningkatan kuat tekan beton seiring dengan peningkatan modulus elastisitasnya. Menurut pasal 10.5 SNI-03 2847 (2002) hubungan antara nilai modulus elastisitas beton normal dengan kuat tekan beton adalah 𝐸 = 4700 𝑓′𝑐.

c. Kuat Tarik Beton

Konstruksi beton yang dipasang mendatar sering menerima beban

tegak lurus sumbu bahannya dan sering mengalami rekahan (splitting). Hal

ini terjadi karena daya dukung beton terhadap gaya lentur tergantung pada

jarak dari garis berat beton, makin jauh dari garis berat makin kecil daya

dukungnya.

Kekuatan tarik relatif rendah untuk beton normal berkisar antara

9%-15% dari kuat tekan. Penggujian kuat tarik beton dilakukan melalui

pengujian split cilinder. Nilai pendekatan yang diperolehDipohusodo

(1994) dari hasil pengujian berulang kali mencapai kekuatan 0,50-0,60 kali

√fc’, sehingga untuk beton normal digunakan nilai 0,57 √fc’. Pengujian

tersebut menggunakan benda uji silinder beton berdiameter 150 mm dan

panjang 300 mm, diletakkan pada arah memanjang di atas alat penguji

kemudian beban tekan diberikan merata arah tegak dari atas pada seluruh

panjang silinder. Apabila kuat tarik terlampaui, benda uji terbelah menjadi

dua bagian dari ujung ke ujung. Tegangan tarik yang timbul sewaktu

benda uji terbelah disebut sebagai spilt cilinder strength. Menurut SNI

03-2491-2002besarnya tegangan tarik beton (tegangan rekah beton) dapat

L

b) Lebar retak yang terdiri dari retak mikro, retak makro dan retak mayor

c) Bentuk dan pola retak yang terdiri dari retak tunggal, retak ganda, retak

bercabang.

Retak yang diperbolehkan harus sesuai dengan factor keamanan, perawatan

(perlakuan) dan kekuatan bahan pada beton itu sendiri meskipun retak tidak dapat

ditentukan bentuk dan pola yang terjadi, hal ini dikarenakan retak berhubungan

dengan permukaan yang bebas (tidak diberikan beban).

a. Rangkak (Creep) dan Susut (Shrinkage)

Pada umumnya penyebab retak adalah rangkak (creep) dan susut

(shrinkage) yang tergantung pada waktu. Rangkak (creep) adalah salah satu

sifat beton dimana beton mengalami deformasi yang menerus menururt waktu

dibawah pembebanan yang diijinkan. Deformasi yang tidak elastis ini

bertambah dengan tingkat perubahan yang berkurang selama pembebanan dan

jumlah totalnya dapat mencapai besar beberapa kali dari deformasi elastis

50

Definisi shrinkage secara umum adalah perubahan volume yang tidak

berhubungan dengan pembebanan dan lebih dipengaruhi oleh suhu,

kelemnbaban, aliran angin dan factor lingkungan lainnya. Saat beton masih

bersifat plastis maka partikel agregat akan turun kebawah sedangkan air dan

udara akan naik keatas akibatnya dapat terjadi retak retak. Retak akibat

penyusutan volume pada beton plastis disebut plastic shrinkage crack

sedangkan raetak akibat penyusutan yang terus terjadi karena panas hidrasi

pada beton keras (hardened concrete) disebut drying shrinkage crack.

b. Plastic Shrinkage Crack

Setelah semen bereaksi dengan air maka pasta akan mengalami reduksi

dalam volume beton, tetapi ini seharusnya menjadi catatan bahwa hal tersebut

disebabkan oleh hidrasi pada beton yang meningkat. Perawatan beton yang

disimpan dalam air secara kontinu akan menambah volume beton berkisar

0.01 s/d 0.02 % dari volume semula akibat beton tersebut mengembang.

Namun disatu sisi jika beton disimpan ditempat yang kering dan panas (dry

curing) maka beton akan menyusut sehingga volume beton berkurang.

Plastic shrinkage terjadi pada hari pertama setelah pengecoran berkisar

antara 5 – 10 jam. Retak sering terjadi pada permukaan beton dan terlihat tidak teratur. Retak juga lebih banyak terjadi pada arah horizontal.

Retak plastic shrinkage banyak terjadi pada slab dan perkerasan jalan raya

dengan bidang permukaan yang luas sehingga terjadi evaporasi yang sangat

tinggi. Kondisi udara yang sangat panas juga dapat meningkatkan terjadinya

Besar kemungkinan terjadinya plastic shrinkage dapat dipengaruhi dalam

merencanakan campuran antara lain yaitu:

1. Tipe semen

2. Faktor air semen

3. Jumlah dan ukuran agregat kasar

4.Konsistensi dalam campuran

Beberapa cara dapat dilakukan untuk mengatur seminimal mungkin retak

akibat plastic shrinkage. Penyemprotan air dingin pada agregat sebelum

dicampur dan penggunaan air dingin pada campuran bisa mengurangi

terjadinya plastic shrinkage crack. Meminimalkan atau mengurangi terjadinya

penguapan air juga dapat menurunkan besar terjadinya plastic shrinkage yang

dapat dilakukan dengan perawatan terhadap benda uji supaya lembab atau

ditutup dengan plastik agar terhindar dari pengaruh udara luar.

Penurunan suhu beton pada saat pencampuran akan mengurangi besar

penyusutan plastis pada beton tersebut. Penurunan suhu semen antara 8-10° C,

suhu air menurun 4° C dan suhu agregat menurun 1,8° C akan dapat

menurunkan suhu beton sebesar 1° C.

c. Drying Shrinkage Beton

Drying Shrinkage terjadi pada beton yang telah mengeras (hardened

concrete) akibat kehilangan air dari pasta semen. Rata – rata drying shrinkage bisa mencapai sebesar 500 x 10-6 in atau 0,05 % dari panjang beton dan pada

52

Perawatan juga mempengaruhi retak. Pada slab cenderung untuk

mengeringkan bagian atas dan menyusutkan bagian bawah slab yang

mempunyai kelembaban tinggi. Perbedaan kelembaban ini dapat diatasi

dengan menggunakan admixture, yang dapat mengubah cara air berpindah

tempat dalam campuran beton sehingga menghasilkan kelembaban yang

seragam.

Beberapa faktor yang mempengaruhi terjadinya drying shrinkage antara lain

adalah :

1. Tipe semen

2. Jumlah semen

3. Proporsi campuran

4. Ukuran dari bentuk struktur

5. Perawatan (curing)

d. Lebar Retak

Retak dapat dikenali dengan tiga parameter yaitu lebarnya, panjangnya

dan pola umumnya, lebar retak ini sulit diukur karena bentuknya yang tidak

teratur (irregular shape). Pada fase pengerasan beton terdapat retak mikro,

retak ini sulit dideteksi karena terlalu kecil.

Untuk melihat lebar retak mikro biasanya dipergunakan Crack Microscope

yang lebarnya bervariasi antara 0,125 – 1,0 μm (8 jam pertama setelah pencetakan). Lebar retak minimum yang dapat dilihat oleh mata sebesar 0,13

mm (0,005 in), dikenal dengan retak mikro. Retak mikro apabila dibebani

akan menjadi retak mayor atau retak yang lebih besar. Lebar retak maksimum

Tabel 2.7 Toleransi lebar retak untuk strukur

No Jenis Struktur dan Kondisi Toleransi Lebar

Retak (mm)

1 Struktur dalam ruangan (in-door structure). Udara

kering (dry air), pemberian lapisan yang kedap air.

0,41

2 Struktur luar (out-door structure). Kelembaban

sedang, tidak ada pengaruh erosi

0,30

3 Struktur luar (out-doorstructure). Kelembaban

tinggi, pengaruh kimiawi.

0,18

4 Struktur dengan kelembaban tinggi dan

dipengaruhi oleh korosi (salju/es, air laut)

0,15

5 Struktur berkaitan dengan air (reservoir) 0,10

Sumber : ACI Committee 244, 1972