BAB II

TINJAUAN PUSTAKA

2.1 Umum

Beton ( concrete ) adalah material utama konstruksi yang paling banyakdigunakan selain baja. Beton diperoleh dengan cara mencampurkan semen, agregat ( agregat halus dan agregat kasar ), dan air dengan perbandingan tertentu. Bila campuran tersebut dicampur dan dituang ke dalam cetakan dan kemudian dibiarkan, maka akan terjadi pengerasan. Pengerasan itu terjadi karena reaksi kimia antara air dan semen yang berlangsung terus menerus.

Mutu beton, yang terdiri dari kekuatan, keawetan dan sifat beton serta lainnya bergantung pada sifat bahan-bahan dasar, nilai perbandingan bahan- bahannya, metode pengadukan maupun metode pengerjaan selama penuangan adukan beton, metode pemadatan, dan cara perawatan ( curing ) selama proses pengerasan. Banyaknya pemakaian beton sebagai salah satu bahan konstruksi disebabkan karena beton terbuat dari bahan-bahan yang umumnya mudah diperoleh, serta mudah diolah sehingga menjadikan beton mempunyai sifat yang dituntut sesuai dengan keadaan situasi pemakaian tertentu. Beton yang baik ialah beton yang kuat, awet, kedap air, tahan aus, dan sedikit mengalami perubahan volume ( kembang susut yang relatif minim ). Sebagai bahan konstruksi beton mempunyai kelebihan dan kekurangan.

Kelebihan - kelebihan beton antara lain :

1. Ketersediaan ( availability ) materialdasar,

2. Kemudahan untuk digunakan ( versatility ),

3. Kemampuan beradaptasi ( adaptability ),

4. Kebutuhan pemeliharaan yang minimal,

5. Harga yang relatif lebih murah bila dibandingkan dengan material lain seperti baja.

Adapun beberapa kelemahan beton antara lain :

1. Berat sendiri beton yang besar, sekitar 2400 kg / m3,

2. Beton tidak kedap air secara sempurna, sehingga dapat ditembus oleh air,

3. Kuat tarik betonlemah, meskipun kuat tekannya besar,

4. Beton cenderung mudah retak, karena semennya bersifat hidraulis. Sehingga baja tulanganberpotensiuntuk berkarat meskipun tidak terekspos secara total seperti struktur baja,

5. Struktur beton sulit dipindahkan.

2.2. Bahan Penyusun Beton 2.2.1. Semen

2.2.1.1 Umum

Semen adalah bahan pengikat yang sangat penting dan sangat lazim digunakan dalam pembangunankonstruksi bangunan sipil. Jika ditambah air, semen akan bereaksi menjadi pasta semen. Jika pasta semen tersebut ditambah agregat halus ( pasir ), pasta semen akan menjadi mortar. Dan jika dicampur dengan agregat kasar ( betu kerikil / batu pecah ), maka akan terbentuk campuran beton segar.

Kegunaan semen dalam campuran betonadalahsebagai pengikat butir-butir agregat, baik agregat kasar maupun agregat halus hingga membentuk suatu massa padat dan mengisi rongga-rongga udara di antara butiran agregat.

Sifat - sifat fisik semen antara lain :

- Kehalusan Butir. Tingkat kehalusan semen mempengaruhi waktu yang diperlukan beton untuk mengeras. Secara umum, semen berbutir halus meningkatkan sifat kohesi pada beton segar dan dapat mengurangibleeding, akan tetapi beton akan cenderung untuk menyusut lebih banyak dan mempermudah terjadinya retak susut.

- Waktu Ikatan. Waktu ikatan adalah masa yang dibutuhkan untuk mencapai keadaan dimana pasta semen cukup kaku untuk menahan tekanan dari luar.

Waktu tersebut terhitung sejak pertama kali air dicampurkan dan bereaksi dengan semen. Semakin cepat mortar mencapai kuat tekan rencana, semakin cepat pula waktu ikatan mortar yang terjadi.

Pada semen Portland biasanya batasan waktu ikatan semen adalah :

• Waktu ikat awal diatas 60 menit,

• Waktu ikat akhir diatas 480 menit.

a.

b.

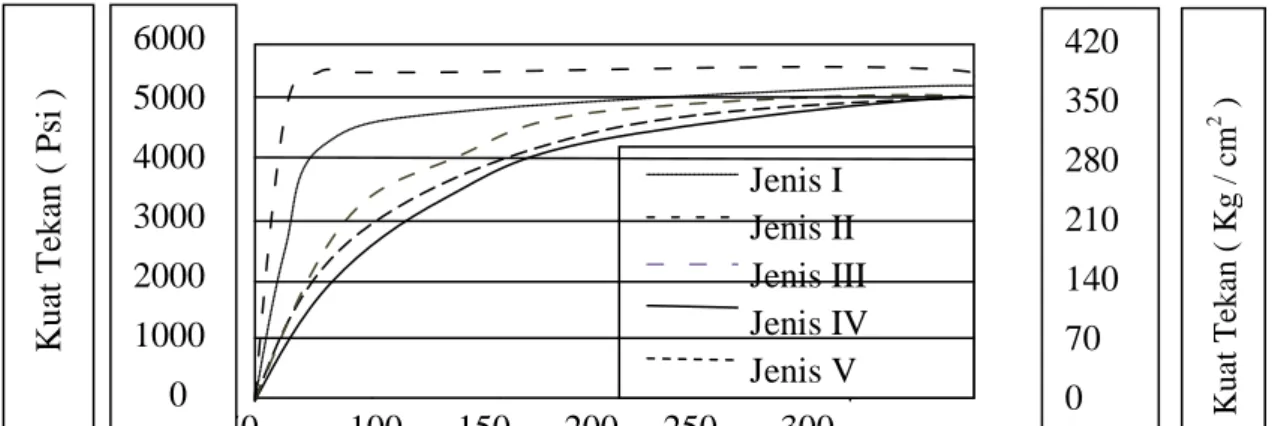

0 50 100 150 200 250 300 Umur Mortar ( Hari )

Gambar 2.1. Perkembangan Kekuatan Tekan Mortar untuk Berbagai Tipe Portland Cement( Tri Mulyono, 2003 )

- Panas hidrasi dan pengembangan volume. Zat silikat dan aluminat pada semen bereaksi dengan air dan berubah menjadi media perekat yang memadat lalu membentuk massa yang keras. Reaksi membentuk media perekat ini disebut hidrasi. Sementara pengembangan semen dapat menyebabkan kerusakan pada beton, oleh karena itu pengembangan beton dibatasi hanya sebesar ± 0,8 %.

420 350 280 210 140 70 Kuat Tekan ( Psi ) 0

6000 5000 4000 3000 2000 1000 0

Jenis I Jenis II Jenis III Jenis IV Jenis V

Kuat Tekan ( Kg / cm2 )

2.2.1.2 Semen Portland

Mengacu pada Standar Industri Indonesia ( SII 0013 - 1981 ), semen Portland adalah suatu bahan pengikat hidraulis (hydraulic binder) yang

dihasilkan dengan menggiling klinker yang terdiri dari kalsium silikat hidrolik, yang mengandung satu atau lebih bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama dengan bahan utamanya.

Secara umum ada dua jenis semen, yaitu semen hidraulis dan semen non - hidraulis. Semen hidraulis adalah semen yang akan mengeras bila bereaksi dengan air, tahan terhadap air ( water resistant ) dan stabil di dalam air setelah mengeras. Sedangkan semen non-hidraulis adalah semen yang dapat mengeras tetapi tidak stabil dalam air.

2.2.1.3 Jenis Semen Portland

Peraturan Beton Indonesia 1989 (SKBI.4.53.1989) dengan acuan American Society for Testing and Material ( ASTM ) membagi semen Portland menjadi 5

jenis (SK.SNI T-15-1990-03:2), yaitu:

♦ Semen Tipe I, semen Portlandyangdalampenggunaannyatidakmemerlukan persyaratan khusus seperti jenis-jenis lainnya. Digunakan untuk bangunan- bangunan umum yang tidak memerlukan persyaratan khusus.

♦ Semen TipeII,semen Portland yang dalam penggunaannya memerlukan ketahanan terhadap sulfat dan panas hidrasi sedang. Digunakan untuk konstruksi bangunan dan beton yang terus-menerus berhubungan dengan air kotor atau air tanah atau untuk pondasi yang tertahan di dalam tanah yang

mengandung air agresif (garam-garam sulfat) dan saluran air buangan atau bangunan yang berhubungan langsung dengan rawa,

♦ Semen Tipe III, semenPortland yang dalam penggunaannya memerlukan kekuatan awal yang tinggi dalam fase permulaan setelah pengikatan terjadi.

Semen jenis ini digunakan pada daerah yang bertemperatur rendah, terutama pada daerah yang mempunyai musim dingin (winter season),

♦ Semen Tipe IV, semen Portland yang dalam penggunaannya memerlukan panas hidrasi yang rendah. Digunakan untuk pekerjaan-pekerjaan yang besar danmasif, umpamanya untuk pekerjaan bendung, pondasi berukuran besar atau pekerjaan besar lainnya,

♦ Semen Tipe V, semen Portland yang dalam penggunaannya memerlukan ketahanan yang tinggi terhadap sulfat. Digunakan untuk bangunan yang berhubungan dengan air laut, air buangan industri, bangunan yang terkena pengaruh gasatau uap kimia yang agresif serta untuk bangunan yang berhubungan dengan air tanah yang mengandung sulfat dalam persentase yang tinggi.

2.2.2 Agregat 2.2.2.1 Umum

Agregat adalah butiran mineral alami yang berfungsi sebagai bahan pengisi pada campuran beton. Kandungan agregat di dalam campuran beton biasanya sangat tinggi, yaitu sekitar 60%-70% dari volume beton. Walaupun fungsinya hanya sebagai pengisi( filler ), tetapi karena komposisinya yang cukup besar sehingga karakteristik dan sifat agregat berpengaruh langsung terhadap sifat-sifat beton.

Agregat yang dapat digunakan dalam campuran beton dapat berupa agregat alam atau agregat buatan (artificial aggregates). Secara umum agregat dapat dibedakan berdasarkan ukurannya, yaitu agregat kasar dan agregat halus. Kisaran ukuran antara agregat halus dengan agregat kasar yaitu 4.80 mm (British Standard) atau 4.75 mm (ASTM Standard ). Agregat kasar adalah batuan yang

ukuran butirnya lebih besar dari 4.80 mm (4.75 mm) dan agregat halus adalah batuan yang lebih kecil dari 4.80 mm (4.75 mm). Agregat yang digunakan dalam campuran beton biasanya berukuran lebih kecil dari 40 mm.

Syarat material ( agregat ) yang bisa digunakan untuk bahan pembuatan beton adalah agregat yang bergradasi heterogen, karena agregat yang bergradasi homogen akan menimbulkan banyak ruang kosong di antara agregat sehingga penggunaan semen akan semakin meningkat yang menyebabkan biaya untuk konstruksi semakin tinggi. Dan ditinjau dari sifat – sifat semen yang menyusut bila mengering sehingga partikel – partikel tidak terikat dengan baik yang mengakibatkan timbulnya kerapuhan atau retak.

Mengingat bahwa agregat menempati 70 – 75 % dari total volume beton, maka kualitas agregat sangat berpengaruh terhadap kualitas beton. Dengan agregat yang baik, beton dapat dikerjakan ( workable ), kuat, tahan lama ( durable ) dan ekonomis. Pengaruhnya dapat dilihat pada tabel 2.1

Sifat Agregat Pengaruh pada

Sifat Beton

Bentuk, tekstur, gradasi Beton cair Kelecakan, pengikatan, dan pengerasan

Sifat fisik, sifat kimia, mineral

Beton keras Kekuatan, kekerasan, ketahanan ( durability ) Tabel 2.1. Pengaruh Sifat Agregat pada Sifat Beton

2.2.2.2 Jenis Agregat

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan agregat buatan (pecahan dari agregat kasar ). Agregat alam dan pecahan ini dapat dibedakan berdasarkan beratnya, asalnya, diameter butirnya (gradasi), dan tekstur permukaannya.

Dari ukurannya, agregat dapat dibedakan menjadi dua golongan yaitu agregat kasar dan agregat halus.

2.2.2.2.1 Agregat Halus

Agregat halus (pasir) adalah bahan yang berbahan mineral alami yang berfungsi sebagai bahan pengisi dalam campuran beton yang memiliki ukuran butiran kurang dari 5 mm atau lolos saringan No.4 dan tertahan pada saringan No.200.

Agregat halus (pasir) berasal dari hasil disintegrasi alami dari batuan alam atau pasir buatan yang dihasilkan dari alat pemecah batu (stone crusher).

Agregat halus yang akan digunakan harus memenuhi spesifikasi yang telah ditetapkan oleh ASTM ( American Society for Testing and Material ).

Jika seluruh spesifikasi yang ada telah terpenuhi maka barulah dapat dikatakan agregat tersebut bermutu baik. Adapun spesifikasi tersebut adalah :

a. Susunan Butiran ( Gradasi )

Modulus kehalusan ( Fineness Modulus ), menurut hasil penelitian menunjukan bahwa agregat halus ( pasir ) dengan modulus kehalusan 2,5 s / d 3,0 pada umumnya akan menghasilkan beton mutu tinggi ( dengan f.a.s yang rendah ) yang mempunyai kuat tekan dan workability yang relatif tinggi.

Agregat halus yang digunakan harus mempunyai gradasi yang baik, karena akan berfungsi untuk mengisi ruang-ruang kosong yang tidak dapat diisi oleh material lain sehingga menghasilkan beton yang padat disamping untuk mengurangi penyusutan. Analisa saringan akan menunjukkan kategori jenis dari agregat halus tersebut.

Melalui analisa saringan maka akan diperoleh angka Fineness Modulus.

Melalui Fineness Modulus ini dapat digolongkan 3 jenis pasir yaitu :

Pasir Kasar : 2.9 < FM < 3.2

Pasir Sedang : 2.6 < FM < 2.9

Pasir Halus : 2.2 < FM < 2.6

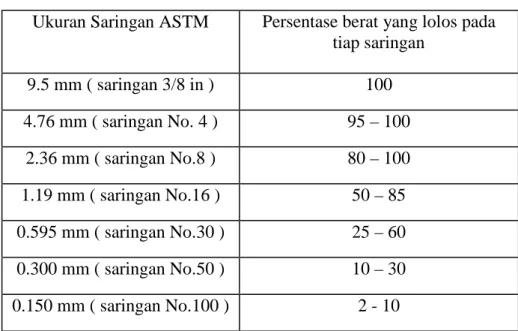

Selain itu ada juga batasan gradasi untuk agregat halus, sesuai dengan ASTM C 33 – 74a. Batasan tersebut dapat dilihat pada tabel berikut ini :

Ukuran Saringan ASTM Persentase berat yang lolos pada tiap saringan

9.5 mm ( saringan 3/8 in ) 100 4.76 mm ( saringan No. 4 ) 95 – 100

2.36 mm ( saringan No.8 ) 80 – 100 1.19 mm ( saringan No.16 ) 50 – 85 0.595 mm ( saringan No.30 ) 25 – 60 0.300 mm ( saringan No.50 ) 10 – 30 0.150 mm ( saringan No.100 ) 2 - 10

Tabel 2.2.Batasan Gradasi untuk Agregat Halus

b. Kadar Lumpur atau bagian yang lebih kecil dari 75 mikron ( ayakan No.200 ), tidak boleh melebihi 5 % ( terhadap berat kering ). Apabila kadar lumpur melampaui 5 % maka agragat harus dicuci.

c. Kadar liat tidak boleh melebihi 1 % ( terhadap berat kering )

d. Agregat halus harus bebas dari pengotoran zat organik yang akan merugikan beton, atau kadar organik jika diuji di laboratorium tidak menghasilkan warna yang lebih tua dari standar percobaan Abrams – Harder dengan batas standarnya pada acuan No 3.

e. Agregat halus yang digunakan untuk pembuatan beton dan akan mengalami basah dan lembab terus menerus atau yang berhubungan dengan

tanah basah, tidak boleh mengandung bahan yang bersifat reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berlebihan di dalam mortar atau beton dengan semen kadar alkalinyatidak lebih dari 0,60% atau dengan penambahan yang bahannya dapat mencegah pemuaian.

f. Sifat kekal ( keawetan ) diuji dengan larutan garam sulfat :

Jika dipakai Natrium – Sulfat, bagian yang hancur maksimum 10 %.

Jika dipakai Magnesium – Sulfat, bagian yang hancur maksimum 15

%.

g. Kandungan silika ( SiO2 ) berkisar antara 85 – 95 %.

Adapun metode untuk membersihkan agregat halus adalah dengan mencuci pasir dengan air keran ( PDAM ) di atas ayakan no. 200 hingga air yang lolos ayakan no. 200 tampak bersih secara visual.

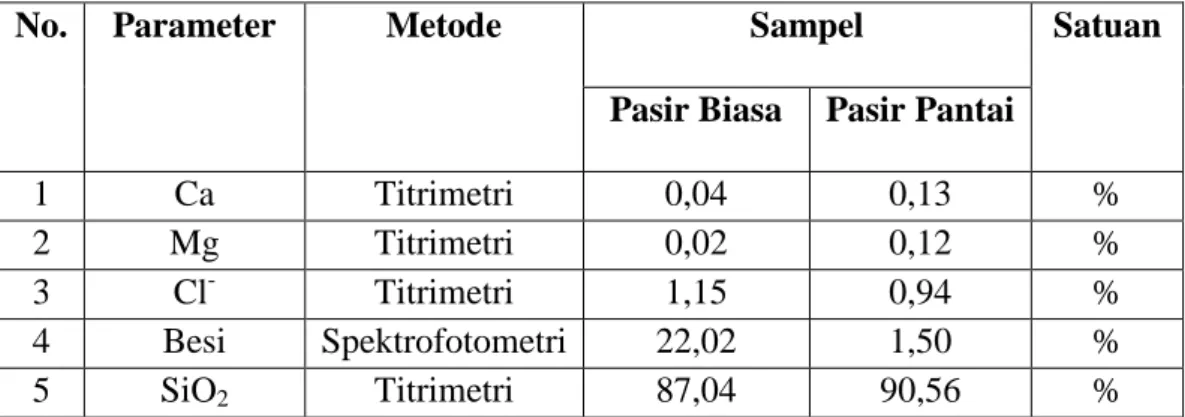

Pada penelitian kali ini, digunakan pasir biasa ( pasir sungai ) dan pasir Pantai Cermin sebagai agregat halus beton. Distribusi butiran pasir pantai lebih seragam bila dibandingkan dengan pasir biasa. Hal ini berpotensi menyebabkan rongga udara yang lebih banyak di dalam beton ( distribusi butiran ( gradasi ) pasir dapat dilihat di Lampiran A ).

Berdasarkan hasil penelitian kandungan agregat halus di Laboratorium Kimia Analitik Fakultas Matematika dan Ilmu Pengetahuan Alam ( MIPA )

Universitas Sumatera Utara, kandungan pasir biasa ( pasir sungai ) dan pasir Pantai Cermin adalah sebagai berikut :

No. Parameter Metode Sampel Satuan

Pasir Biasa Pasir Pantai

1 Ca Titrimetri 0,04 0,13 %

2 Mg Titrimetri 0,02 0,12 %

3 Cl- Titrimetri 1,15 0,94 %

4 Besi Spektrofotometri 22,02 1,50 %

5 SiO2 Titrimetri 87,04 90,56 %

Tabel 2.3. Daftar Kandungan Zat Kimia pada Sampel Pasir Pantai dan Sampel Pasir Biasa

2.2.2.2.2 Agregat Kasar

Agregat harus mempunyai gradasi yang baik, artinya harus terdiri dari butiran yang besarnya variatif, sehingga dapat mengisi rongga - rongga akibat ukuran yang besar, sehingga akan mengurangi penggunaan semen.

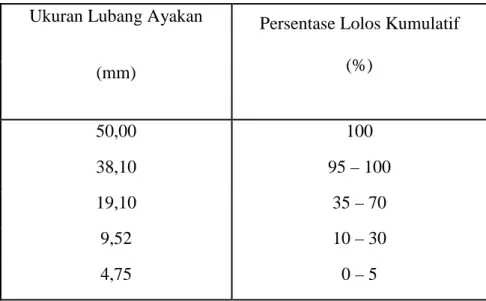

Agregat kasar yang digunakan pada campuran beton harus memenuhi persyaratan - persyaratan sebagai berikut :

1. Gradasi butiran

Agregat kasar harus mempunyai susunan butiran dalam batas - batas seperti yang terlihat pada tabel 2.4.

Ukuran Lubang Ayakan (mm)

Persentase Lolos Kumulatif (%)

50,00 38,10

100 95 – 100

19,10 35 – 70

9,52 10 – 30

4,75 0 – 5

Tabel 2.4.Susunan Besar Butiran Agregat Kasar (ASTM, 1991)

2. Agregat kasar yang digunakan untuk pembuatan beton dan akan mengalami basah dan lembab terus menerus atau yang akan berhubungan dengan tanah basah, tidak boleh mengandung bahan yang reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berlebihan di dalam mortar atau beton.

Agregat yang reaktif terhadap alkali dapat dipakai untuk pembuatan beton dengan semen yang kadar alkalinya tidak lebih banyak dari 0,06% atau dengan penambahan bahan yang dapat mencegah terjadinya pemuaian.

3. Agregat kasar harus terdiri dari butiran–butiran( granule ) yang keras dan tidak berpori atau tidak akan pecah atau hancur oleh pengaruh cuaca seperti terik matahari ataupun pengaruh hujan. Sifat tidak berpori, untuk menghasilkanbeton yang tidak mudah tembus oleh air.

4. Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200), tidak boleh melebihi 1% (terhadap berat kering). Apabila kadar lumpur melebihi 1% maka agregat harus dicuci.

5. Kekerasan butiran agregat diperiksa dengan bejana Rudelloffdengan beban penguji 20 ton dimana harus dipenuhi syarat berikut:

Tidak terjadi pembubukan sampai fraksi 9,5 - 19,1 mm lebih dari 24%

berat.

Tidak terjadi pembubukan sampai fraksi 19,1 - 30 mm lebih dari 22%

berat.

6. Tingkat kekerasan butiran agregat kasar jika diperiksa dengan mesin Los Angeles dimana tingkat kehilangan berat lebih kecil dari 50%.

7. Agregat mempunyai bentuk yang tajam. Dengan bentuk yang tajam makatimbul gesekan yang lebih besar pula yang menyebabkan ikatan yang lebihbaik, selain itu dengan bentuk tajam akan memerlukan pasta semen maka akan mengikat agregat dengan lebih baik.

Agregat kasar (batu kerikil ) yang dipakai untuk campuran beton dalam pengujian ini diperoleh dari quarryPatumbak, Deli Serdang. Pemeriksaan yang dilakukan pada agregat kasar meliputi :

Analisa ayakan batu kerikil ( agregat kasar ),

Pemeriksaan berat isi batu kerikil ( agregat kasar ),

Pemeriksaan kadar lumpur (pencucian lewat ayakan no.200),

Pemeriksaan berat jenis dan absorbsi batu kerikil.

2.2.3 Air

Air merupakan bahan pembuat beton yang penting. Air diperlukan pada pembuatan beton untuk memicu reaksi kimiasemen, membasahi agregat dan memberikan kemudahan dalam pekerjaan beton. Dengan kata lain, air diperlukan

untuk memulai reaksi dengan semen, serta sebagai bahan pelumas antar butir- butir agregat agar mudah dikerjakan dan dipadatkan. Kandungan air yang rendah menyebabkan beton sulit dikerjakan ( kekurangan air ), dan kandungan air yang tinggi menyebabkan kekuatan beton akan rendah serta betonnya berpori.

Air yang dapat diminum pada umumnya dapat digunakan sebagai campuranbeton. Air yang digunakan sebagai campuran harus bersih, tidak boleh mengandung minyak, asam, alkali, zat organik atau bahan lainnya yang dapat merusak struktur beton. Dan bila dipakai dalam campuran beton akan menurunkan kualitas beton, bahkan dapat mengubah sifat-sifat beton yang dihasilkan.

Dalam pemakaian air untuk beton sebaiknya air memenuhi syarat sebagai berikut :

a. Tidak mengandung lumpur (benda lainnya) lebih dari 2 gram/liter.

b. Tidak mengandung garam-garam yang dapat merusak beton (asam, zat organik, dan sebagainya) lebih dari 15 gram/liter.

c. Tidak mengandung klorida (Cl) lebih dari 0,5 gram/liter.

d. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

Untuk sumber air yang digunakan untuk perawatan beton ( curing ), dapat dipakai juga air yang dipakai untuk pengadukan, tetapi harus yang tidak menimbulkan noda atau endapan yang merusak warna permukaan beton. Besi dan zat organik dalam air umumnya sebagai penyebab utama pengotoran atau perubahan warna, terutama jika perawatan cukup lama.

Sumber air yang digunakan pada penelitian ini adalah jaringan PDAM Tirtanadi yang terdapat di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

2.3. Beton Segar ( Fresh Concrete )

Beton segar adalah beton yang belum mengalami pengerasan. Beton segar yang baik adalah beton segar yang dapat diaduk, diangkut, dituang, dipadatkan, tidak mengalami segregasi (terpisahnya kerikil dari adukan ) dan tidak mengalamibleeding ( terpisahnya air dan semen dari adukan ).Ada 3 ( tiga ) sifat penting dari beton segar, antara lain : workability, segregation, dan bleeding.

2.3.1. Kemudahan Pengerjaan ( Workability )

Kelecakan adalah kemudahan mengerjakan beton, dimana menuang ( placing ) dan memadatkan ( compacting ) tidak menyebabkan munculnya efek negatif

berupa pemisahan ( segregation ), dan pendarahan ( bleeding ).

Hal – hal yang mempengaruhi workability antara lain :

1. Kandungan semen, 2. Jumlah air pada beton,

3. Gradasi campuran pasir dan kerikil, 4. Bentuk butiran agregat kasar, 5. Cara pemadatan dan alat pemadat.

Adapun faktor – faktor lain yang mempengaruhi workability, antara lain : 1. Gradasi, bentuk dan kualitas permukaan butir agregat,

2. Rasio antara agregat halus dan agregat kasar, 3. Diameter maksimum agregat,

4. Absorpsi.

Kelecakan yang kita syaratkan untuk suatu pengecoran tertentu tergantung pada : 1. Alat pemadat yang dipakai,

2. Jenis struktur ( tulangan rapat atau tidak ), 3. Fasilitas / peralatan yang tersedia di lapangan.

Workability beton dapat diukur dengan melakukan slump test yang didasarkan

pada ASTM C 143 – 74. Percobaan ini menggunakan kerucut yang disebut kerucut Abrams.

Ada 3 ( tiga ) jenis slump test, yaitu :

1. Slump Runtuh ( Collapse Slump ), terjadi pada kerucut adukan beton yang runtuh seluruhnya akibat adukan beton yang terlalu cair.

2. Slump Geser ( Shear Types of Slump ), terjadi bila separuh puncak kerucut adukan beton tergeser dan tergelincir ke bawah pada bidang miring.

3. Slump Sejati ( True Slump ), yaitu penurunan umum dan seragam tanpa adukan beton yang pecah.

2.3.2. Pemisahan Kerikil ( Segregation )

Segregasi dapat terjadi karena turunnya butiran ke bagian bawah beton segar, atau terpisahnya agregat kasar dari campuran, akibat cara penuangan dan pemadatan yang salah.

Faktor – faktor yang menyebabkan segregasi adalah :

1. Ukuran partikel yang lebih besar dari 25 mm,

2. Berat jenis agregat kasar yang berbeda dengan agregat halus, 3. Kurangnya jumlah material halus dalam campuran,

4. Bentuk butir yang tidak rata dan tidak bulat, 5. Campuran yang terlalu basah atau terlalu kering.

2.3.3 Pemisahan Air ( Bleeding )

Bleeding adalah kecenderungan air untuk naik ke permukaan beton dan

membawa butir – butir agregat halus. Bleeding sering terjadi setelah beton dituang dalam acuan. Pada beton yang cukup tebal, bisa terjadi 3 lapisan horizontal, yaitu air di lapisan teratas, beton dengan kepadatan seragam, dan beton terkompresi ( ada gradient, makin bertambah ke bawah ).

2.4. Beton Keras

Beton baik dalam menahan tegangan tekan daripada jenis tegangan lain, dan umumnya pada perencanaan struktur beton memanfaatkan sifat ini. Karenanya kekuatan tekan dari beton dianggap sebagai sifat yang paling penting dalam banyak kasus.

2.4.1 Kekuatan Tekan Beton (f’c)

Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekan persatuan luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur.

Semakin tinggi tingkat kekuatan struktur yang dikehendaki, semakin tinggi pula mutu beton yang dihasilkan.

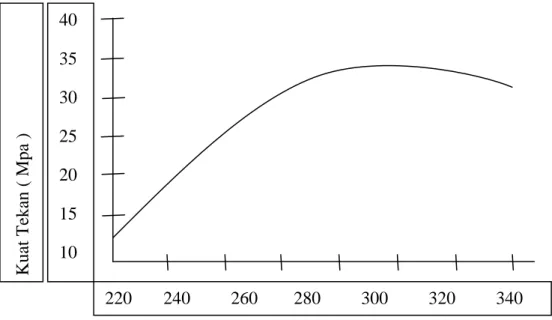

Faktor-faktor yang mempengaruhi kekuatan tekan beton yaitu : 1. Faktor Air Semen ( f.a.s ) dan Kepadatan

Semakin rendah nilai faktor air semen semakin tinggi kuat tekan betonnya,namun kenyataannya pada suatu nilai faktor air semen tertentu semakin rendah nilai faktor air semen kuat tekan betonnya semakin rendah pula, hal ini karena jika faktor air semen terlalu rendah adukan beton sulit dipadatkan.Dengan demikian ada suatu nilai faktor air semen tertentu ( nilai optimum) yang menghasilkan kuat tekan beton maksimum.

Kepadatan adukan beton sangat mempengaruhi kuat tekan betonnya setelah mengeras. Untuk mengatasi kesulitan pemadatan adukan beton dapat dilakukan dengan cara pemadatan dengan alat getaratau dengan memberi bahan kimia tambahan (chemical admixture) yang besifat mengencerkan adukan beton sehingga lebih mudah dipadatkan.

Umur / Waktu (Hari)

Gambar 2.2.Hubungan Antara Faktor Air - Semen dengan Kekuatan Beton Selama Masa Perkembangannya (Tri Mulyono, 2003)

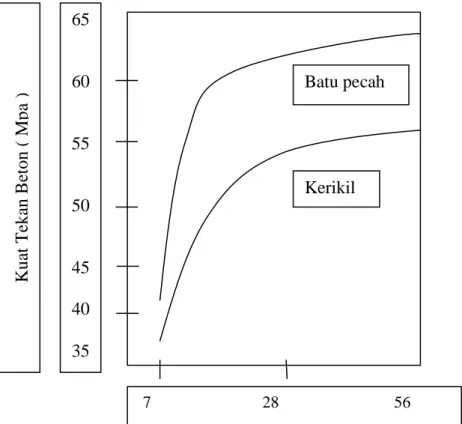

2. Umur Beton

Kekuatan tekan beton akan bertambah dengan naiknya umur beton. Biasanya nilai kuat tekan ditentukan pada waktu beton mencapai umur 28 hari. Kekuatan beton akan naik secara cepat (linear) sampai umur 28 hari, tetapi setelah itu kenaikannya tidak terlalu signifikan (Gambar 2.3 ). Umumnya pada umur 7 hari kuat tekan mencapai 65% dan pada umur 14 hari mencapai 88% - 90% dari kuat tekan umur 28 hari

6 bulan 5 tahun 28 hari

Waktu ( umur )

Gambar 2.3.Hubungan Antara Umur Beton dan Kuat Tekan Beton ( Tri Mulyono, 2003 )

40 35 30 25 Tegangan ( Mpa ) 20

3. Jumlah Semen

Jika faktor air semen sama (slump berubah), beton dengan jumlah kandungan semen tertentu mempunyai kuat tekan tertinggi. Pada jumlah semen yang terlalu sedikit berarti jumlah air juga sedikit sehingga adukan beton sulit dipadatkan yang mengakibatkan kuat tekan beton rendah. Namun jika jumlah semen berlebihan berarti jumlah air juga berlebihan sehingga beton mengandung banyak pori yang mengakibatkan kuat tekan beton rendah. Jika nilai slump sama (f.a.s berubah), beton dengan kandungan semen lebih banyak mempunyai kuat tekan lebih tinggi.

Jumlah Semen per m3 beton ( kg )

Gambar 2.4. Pengaruh Jumlah Semen Terhadap Kuat Tekan Beton pada Faktor Air Semen sama (Kardiyono, 1998)

40 35 30 25 20 15 10

220 240 260 280 300 320 340

Kuat Tekan ( Mpa )

4. Sifat Agregat

Sifat agregat yang paling berpengaruh terhadap kekuatan beton ialah kekasaran permukaan dan ukuran maksimumnya. Permukaan yang halus pada kerikil dan kasar pada batu pecah berpengaruh pada lekatan dan besar tegangan saat retak-retak beton mulai terbentuk. Oleh karena itu kekasaran permukaan ini berpengaruh terhadap bentuk kurva tegangan-regangan tekan dan terhadap kekuatan betonnya yang terlihat pada Gambar 2.5. Akan tetapi bila adukan beton nilai slump nya sama besar, pengaruh tersebut tidak tampak karena agregat yang permukaannya halus memerlukan air lebih sedikit, berartif.a.s nya rendah yang menghasilkan kuat tekan beton lebih tinggi.

Umur ( Hari )

Gambar 2.5. Pengaruh Jenis Agregat terhadap Kuat Tekan Beton ( Paul Nugraha, 2007 )

65

60

55

50

45 40 35

Kuat Tekan Beton ( Mpa )

7 28 56 Batu pecah

Kerikil

2.4.2.Kuat Lentur

Kekuatan lentur merupakan kuat tarik beton tak langsung dalam keadaan lentur akibat momen ( flexure ). Dari pengujian kuat lentur dapat diketahui pola retak dan lendutan yang terjadi pada balok yang memikul beban lentur. Kuat lentur beton juga dapat menunjukkan tingkat daktilitas beton. Menurut pasal 11.5 SNI-03-2847 ( 2002 ) nilai kuat lentur beton bila dihubungkan dengan kuat tekannya adalah fr = 0,7 f 'c Mpa.

Faktor – faktor yang mempengaruhi kekuatan beton dari material penyusunnya ditentukan antara lain :

1. Faktor air – semen, 2. Porositas,

3. Faktor intrinsik lainnya.

2.4.3. Faktor Air – Semen

Air yang terlalu banyak akan menempati ruang dimana pada waktu beton sudah mengeras dan terjadi penguapan, ruang itu akan menjadi pori.

Faktor air – semen dinyatakan dengan rumus :

f’c = 𝐴𝐴

𝐵𝐵(𝑤𝑤 𝑐𝑐⁄ )...( 2.1 )

dimana :

f’c = Kuat tekan beton pada umur tertentu, A = Konstanta empiris,

B = Konstanta tergantung sifat semen, dan W / c = Faktor air – semen.

2.4.4. Pengaruh Porositas

Kekuatan beton ditentukan oleh faktor ruang kosong / semen. Ide ini adalah pada kasus di mana faktor air – semen tidak bisa diterapkan seperti :

1. Beton yang kurang pasta semen,

2. Beton yang kaku ( stiff ) dengan pemadatan yang tidak memadai,

3. Beton air – entrain yang kandungan udaranya tidak dapat ditentukan.

Rasio ruang kosong / semen = 𝑎𝑎𝑎𝑎𝑎𝑎 +𝑢𝑢𝑢𝑢𝑎𝑎𝑎𝑎𝑎𝑎

𝑣𝑣𝑣𝑣𝑣𝑣𝑢𝑢𝑣𝑣𝑣𝑣𝑎𝑎𝑣𝑣𝑣𝑣𝑣𝑣𝑣𝑣𝑢𝑢𝑣𝑣𝑣𝑣𝑣𝑣𝑣𝑣𝑣𝑣𝑣𝑣 ...( 2.2 )

2.4.5. Faktor – Faktor Intrinsik

Kekuatan beton bergantung pada :

1. Kekuatan agregat, khususnya agregat kasar, 2. Kekuatan pasta semen,

3. Kekuatan ikatan / lekatan antara semen dengan agregat.

Beton adalah material komposit : kekuatannya adalah fungsi dari kekuatan semen.

Kekuatan agregat dan interaksi antara komponen – komponennya.

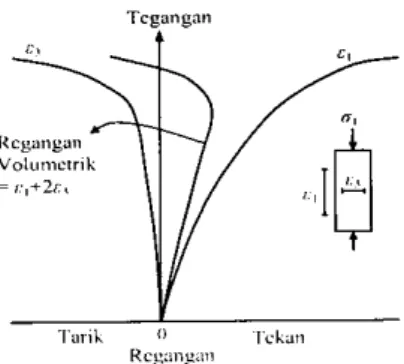

Hubungan antara tegangan dan regangan dari 2 ( dua ) komponen utama cukup lurus, kecuali mungkin pada tingkat tegangan tinggi, namun modulus elastisitasnya berbeda. Akibatnya, respon yang berbeda terhadap beban

mengakibatkan sifat inelastis sehingga kurva tegangan – regangan ( stress – strain ) tidak linier.

Agregat

Pasta semen

Beton

Strain

Gambar 2.6. Kurva Stress - Strain Tipikal untuk Agregat, Pasta Semen Keras dan Beton ( Paul Nugraha, 2007 )

2.4.6. Modulus Elastisitas

Ada 2 model kasus ekstrem pengaturan material komposit yang bermanfaat untuk menambah pengertian kita tentang parameter elastisitas beton, yaitu Model Paralel dan Model Seri.

Model paralel adalah akibat tegangan dan regangan yang seragam ( uniform strain ), memberikan penyelesaian batas atas ( upper bound ).

Ec = Ep . Vp + Ea . Va ...( 2.3 )

Model Seri yaitu material di bawah tegangan seragam ( uniform stress ) memberikan penyelesaian batas bawah ( lower bound ).

Stress

1

𝐸𝐸𝑐𝑐 = 𝑉𝑉𝑉𝑉𝐸𝐸𝑉𝑉+𝑉𝑉𝑎𝑎𝐸𝐸𝑎𝑎...( 2.4 ) di mana :

Ec = Modulus elastisitas beton,

Ep dan Ea = Modulus elastisitas pasta matriks dan agregat,

Vp dan Va = Fraksi volume pasta dan agregat.

Nilai Ec didapat dalam bentuk MPa, E = 4700 √𝑓𝑓′𝑐𝑐

2.4.7. Rasio Poisson

Seperti material yang lain, beton berubah bentuk secara lateral di bawah beban aksial, kontraksi tegangan volumetrik pertama kalinya bertambah, akibat densifikasi beton. Tetapi kemudian berubah tanda akibat adanya retak. Nilai angka poisson umumnya 0.1 – 0.2.

Gambar 2.7. Kurva Tegangan Regangan pada Beton Tipikal yang Mendapat Beban Tekan Uni – Aksial ( Paul Nugraha, 2007 )

2.4.8. Susut ( Deformasi Non – Elastis )

Penyusutan merupakan salah satu penyebab utama dari retak pada bangunan, karena bahan bangunan pada umumnya basah pada waktu didirikan dan mengering kemudian. Penyusutan bahan bangunan sangat bervariasi, mulai dari nol pada kaca dan metal, hingga yang maksimum pada bahan organik.

Susut juga terjadi pada semua bahan yang memakai semen sebagai pegikat.

Susut didefinisikan sebagai perubahan volume yang terjadi ketika air masuk atau keluar dari gel semen, atau ketika air mengubah keadaan fisik atau kimiawinya di dalam pasta.

Susut dipengaruhi oleh :

1. Kadar agregat, 2. Kadar air,

3. Kadar semen dan bahan kimia pembantu, 4. Kondisi perawatan dan penyimpanan, 5. Pengaruh ukuran.

Beberapa jenis susut antara lain :

1. Susut Pengeringan ( Drying Shrinkage ), 2. Susut Plastis ( Plastic Shrinkage ),

3. Susut Karbonasi ( Carbonation Shrinkage ), 4. Susut Mandiri ( Autogenous Shrinkage ).

2.4.9. Retak

Bila beton baru mengering dengan cepat maka permukaannya akan mengalami tegangan tarik yang lebih tinggi dari kekuatan tariknya. Hal ini akan menyebabkan retak. Retak juga mungkin terjadi bila terdapat perbedaan temperatur yang tinggi ( sampai 20°C ) antara bagian dalam dan bagian luar beton, akibat dari perbedaan muai.

Beton bertulang sebenarnya adalah sebuah struktur yang tidak bisa menghindari retak, karena beton mempunyai kekuatan tarik yang kecil.

2.5. Penelitian – Penelitian Terdahulu

Adapun beberapa pihak yang melakukan penelitian yang berkaitan dengan eksperimen tugas akhir ini, antara lain :

1. Pengaruh Gradasi Agregat Halus terhadap Stabilitas dan Kuat Tekan Beton ( Pateha, M. Kasim., P. Murlita. ; 2003 )

Pada penelitian ini, bahan dasar yang digunakan adalah agregat halus eks Gowa, agregat kasar eks Gowa, semen tipe I, dan air PDAM Makassar.

Direncanakan campuran beton dengan faktor air – semen 0,48. Beton ditambahkan superplasticizer dari bahan Polycarboxylates dengan tiga tingkatan, yaitu 0 %, 0,5 % dan 1 % dari berat semen.

Tujuan dari penelitian ini adalah untuk memperoleh pengaruh gradasi agregat halus terhadap stabilitas adukan dan kuat tekan betonnya.

Hasil dari penelitian ini antara lain :

i. Pada beton tanpa superplasticizer, stabilitas beton meningkat sesuai dengan peningkatan modulus kehalusan. Kuat tekan yang dihasilkan relatif sama untuk ketiga jenis pasir.

ii. Pada beton dengan superplasticizer, stabilitas beton menurun sesuai dengan peningkatan modulus kehalusan. Kuat tekan beton menurun sesuai dengan kenaikan modulus kehalusan agregat halus.

2. Pemanfaatan Pasir Pantai Sepempang dan Batu Pecah asal Ranai sebagai Bahan Pembuatan Beton Normal ( Siregar, Ahmad Husin., Satyarno., Tjokrodimuljo. ; 2008 )

Pada penelitian ini, bahan dasar yang digunakan dalam penelitian ini adalah pasir pantai Sepempang, agregat kasar yang digunakan adalah batu pecah asal Ranai dengan ukuran maksimum 40 mm, faktor air – semen yang digunakan adalah 0,4 ; 0,5 ; 0,6.

Tujuan dari penelitian ini adalah untuk mengetahui sifat –sifat fisik pasir pantai Sepampang dan batu pecah dari Ranai dan untuk mengetahui sifat beton normal dengan pemakaian bahan pasir pantai Sepempang dan batu pecah asal Ranai.

Hasil dari penelitian ini antara lain :

i. Pasir Pantai Sepempang memiliki kandungan lumpur sebesar 0,44 %, sehingga tidak perlu dilakukan pencucian.

ii. Secara umum, terbukti benar bahwa pasir Pantai Sepempang dapat dijadikan bahan pembuatan beton normal dengan tetap memperhatikan mix design terlebih dahulu.

3. Pengaruh Penambahan Pasir Pantai terhadap Laju Kenaikan Kuat Tekan Beton ( Suroso, Hery., Tjokrodimuljo, Kardiyono. ; 2003 )

Pada penelitian ini, bahan dasar yang digunakan dalam penelitian ini adalah Semen Portland Pozolan ( SPP ), pasir Pantai Alam Indah yang diambil dengan jarak sekitar 25 meter dari garis pantai, pasir Kali Gung, Tegal, serta kerikil dari depo pemecah batu Prupuk, Slawi, Tegal, Jawa Tengah.

Tujuan dari penelitian ini adalah untuk mengetahui laju kuat tekan beton dengan tambahan pasir pantai dan tanpa pasir pantai.

Hasil dari penelitian ini adalah :

Kadar garam pasir Pantai Alam Indah, Tegal Jawa Tengah sebesar 0,02 %, sehingga pasir pantai ini dapat dipakai untuk bahan pembuatan beton.