LAMPIRAN A

PERHITUNGAN NERACA MASSA

Kapasitas produksi = 25.000 ton / tahun Dasar Perhitungan = 1 jam operasi Satuan massa = Kilogram 1 tahun operasi = 300 hari 1 hari operasi = 24 jam

Kapasitas produksi dalam 1 jam operasi :

25000 1000 1 1

1 300 24

3472 /

ton kg tahun hari

x x x

tahun ton hari jam

kg jam =

= A.1 Bak perendaman

Fungsi : Tomat direndam dengan air hangat 650C dengan perbandingan 2:1

selama 15 menit, untuk menghilangkan kadar kotoran pada tomat.

Komposisi Masuk (kg/jam) Keluar (kg/jam) Alur 1 Alur 2 Alur 3 Alur 4

Tomat 3472 3472

Air 6944 6944

Sub total 10416 10416

Total 10416

Bak perendaman F1

F4= F2= 2F1 450C F2= 2F1

650C

A.2 Bak pencuci

Tomat dicuci dengan menggunakan air bersih dengan perbandingan 1 : 1

Komposisi Masuk (kg/jam) Keluar (kg/jam) Alur 3 Alur 5 Alur 6 Alur 7

Tomat 3472 3472

Air 3472 3472

Sub total 6944 6944

Total 6944

A.3 Crusher

Tomat dihancurkan untuk mempermudah dialirkan ke Heater

Komposisi Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 7

Tomat 3472 3472

Total 3472

A.4 Heater

Fungsi : Untuk memanaskan pasta tomat 450C – 980C

Komposisi Masuk (kg/jam) Keluar (kg/jam) Alur 8 Alur 9 Alur 10 Alur 11

Tomat 3472 3472

Steam 183,0010 183,0010

Sub total 3655,001 3655,001

Total 3655,001

Heater F8

F11= 980C F9= 1200C

F10 Bak pencuci

F3

F7 F5

F6

Crusher

A.5 Tangki 01

Fungsi : Untuk memanaskan pasta tomat dan dialirkan ke tangki ekstraktor

Komposisi Masuk (kg/jam) Keluar (kg/jam) Alur 10 Alur 13 Alur 12 Alur 14

Pasta Tomat 3472 3472

Air (liquid) 183,0010 183,0010

Air (vapour) 80,8385 80,8385

Sub total 3735,8395 3735,8395

Total 3735,8395

A.6 Mixer Solvent

Mencampur larutan solvent (Etanol, Aseton, N- Heksana) dan dialirkan ke tangki Ekstraktor.

Komposisi Masuk (kg/jam) Keluar (kg/jam)

Alur 15 Alur 16 Alur 17 Alur 18

Etanol 1000

6000

Aseton 1000

N- Heksana 4000

Total 6000 6000

A.7 Ekstraktor

Untuk mengekstrak likopen dari pencampuran pasta tomat dengan solvent

Komposisi Masuk (kg/jam) Keluar (kg/jam) Alur 19 Alur 20 Alur 21

Pasta 731,0002 4331,0002

Solvent 3600

Sub total 4331,0002 4331,0002

Total 4331,0002

Tangki 01 F10

F13= F14= 900C F13= 1200C

F12

F16

Ekstraktor F12=F19

F18=F20 F

21

Mixer Solvent F18

F15

A.8 Filter press

Untuk memisahkan produk dari solvent

Komposisi Masuk (kg/jam) Keluar (kg/jam) Alur 21 Alur 22 Alur 26

Ekstrak tomat 4331,0002 - -

Filtrate 3464,8002

Residu 866,2000

Sub total 4331,0002 4331,0002

Total 4331,0002

A.9 Dryer

Untuk mengeringkan produk

Komposisi Masuk (kg/jam) Keluar (kg/jam) Alur 22 Alur 23 Alur 25 Alur 24 Pasta tomat 3464,8002 3464,8002

Udara panas 290,87 290,87

Sub total 3755,6702 3755,6702

Total 3755,6702

Filter Press

F21 F

22

F26

Dryer F22

F24= 1000C Udara panas

F23= 1200C

LAMPIRAN B

PERHITUNGAN NERACA ENERGI

Basis perhitungan : 1 Jam operasiSatuan energi : kj Suhu referensi : 250C

Kapasitas produksi : 25.000 ton / tahun

Harga Panas spesifik (Cp)

Cp Air = 0,0153 Kj/Kg 0K (Pery, 1997) Cp Tomat = 0,1550 (Kj/Kg 0K) (R.L.Earle,1969) Cp Pasta tomat = 3,98 (Kj/ Kg 0K) (Engenering Tollbox) Cp etanol = 5,0961kj/kg (Reklaitis)

Cp aseton = 3,7511 kj/kg (Reklaitis) Cp N - hexane = 1,9441 kj/kg (Reklaitis) B.1 Bak perendaman

Tomat direndam dengan menggunakan air proses dengan temperatur 650C dengan perbandingan air proses dan tomat adalah 2 : 1 (Dewi Maulida,2010) Panas masuk

Komponen F T T Cp T Q

(kg/jam) (0K) (0K) (kj/ kg

0

K)

(0K) (kj)

Tomat 3472 303 298 0,1550 5 2690,80

Air 6944 338 298 0,0153 40 4249,72

Jumlah - - - 6940,52

Panas keluar

Komponen F T T Cp T Q

(kg/jam) (0K) (0K) (kj/ kg

0

K)

(0K) (kj)

Tomat 3472 318 298 0,1550 20 10763,2

Air 6944 318 298 0,0153 20 2124,86

Jumlah - - - 12888,06

Panas yang dibutuhkan B.2 Bak Pencuci

Tomat dicuci dengan menggunakan air proses dengan temperatur 650C dengan perbandingan air proses dan tomat adalah 1 : 1 (Dewi Maulida,2010)

Panas masuk

Komponen F T T Cp T Q

(kg/jam) (0K) (0K) (kj/ kg 0K) (0K) (kj)

Tomat 3472 303 298 0,1550 5 2690,80

Air 3472 338 298 0,0153 40 2124,86

Jumlah - - - 4815,66

Panas keluar

Komponen F T T Cp T Q

(kg/jam) (0K) (0K) (kj/ kg 0K) (0K) (kj)

Tomat 3472 318 298 0,1550 20 10763,2

Air 3472 318 298 0,0153 20 1062,43

Jumlah - - - 11825,63

Panas yang dibutuhkan B.3 Heater

Fungsi : Memanaskan suhu tomat dari suhu 450C menjadi 980C

Panas masuk pada 450C

Komponen F

(kg/jam)

BM N Cp

(kj/ kg 0K) T (0K)

Q (kj/jam) Pasta Tomat 3472 9,43 368,18 3,98 20 29307,65

Jumlah 3472 9,43 368,18 3,98 20 29307,65

masuk – keluar

= 6940,52 12888, 06 Kj = 5947,54 Kj =

−

masuk – keluar

= 4815,66 11825,63 Kj = 7009,97 Kj =

−

Heater F8 = 450C

F11= 980C F9= 1200C

Panas keluar pada 980C

(106972, 95 29307, 65) 77665,3 /

Q Q

kj jam

= −

= − =

Harga panas laten (λ) pada saturated steam (Mc Cabe, 1994)

0

B.4 Perencanaan koil pemanas pada tangki penyimpan

Fungsi : Memanaskan pasta tomat dari suhu 650C menjadi 900C

Panas keluar pada 900C

(95259,98 58621, 53) 36638, 45 /

Q Q

kj jam

= −

= − =

Harga panas laten (λ) pada saturated steam (Mc Cabe, 1994)

Steam yang diperlukan = 36638, 45 / 80,8385. /

Fungsi : Mengeringkan pasta tomat dari suhu 350C menjadi 1000C

Panas masuk pada 350C

Panas keluar pada 1000C

(141240,87 18832,11) 122408, 76 /

Q Q

120 100 100 100

( )

( ) ( )

LAMPIRAN C

SPESIFIKASI PERALATAN PROSES

C.1 Gudang (G – 01)

Fungsi : Menyimpan persediaan bahan baku selama 14 hari Bentuk : Prisma tegak segi empat

Bahan konstruksi : Dinding stainless stell dan atap seng

Kondisi ruang : Tekanan (P) = 1 atm dan temperatur (T) = 280C Laju alir bahan baku : 3472 kg / jam

Densitas tomat : 1002 (MSDS tomat) Tinggi gudang : 6 m

Panjang gudang : 2L Lebar gudang : L

Waku operasi : 14 hari = 336 jam Faktor kelonggaran : 20 %

Perhitungan :

Volume : P x L x T

Volume : L x 2L x 6 = 12L2 2

2

3 3

2 6 12

1 ( ) ( ) ( )

1 0, 2

12 (3472 / ) (336 ) ( )

1002 /

9, 9479

PxLxT Lx Lx L

fk

V m x x

L kg jam x jam x

kg m

L m

θ

= = =

+ = =

ρ

+

= =

= =

C.2 Bak Perendaman (Bp – 01)

Fungsi : Tempat merendam bahan baku dengan menggunakan air panas selama 30 menit

Bentuk : Persegi panjang Bahan konstruksi : Dinding stainless steel Laju bahan baku : 3472 kg/jam

Laju umpan air panas : 6944 kg/jam Densitas tomat : 1002 kg /m3

Densitas air panas : 998,23 kg / m3 (perry,1973) Volume tomat : 3472 / 3 3, 4650 3/

1002 / kg jam

m jam

kg m =

Volume air panas : 3

3 6944 /

6,9563 / 998, 23 /

kg jam

m jam

kg m = Volume yang dibutuhkan = 10,4213 m3

Volume total yang dibutuhkan = 1,2 x 10,4213 m3 = 12,5055 m3 Tinggi bak (t) = t

Panjang bak (p) = 5

2T

Lebar bak (l) = 3

2T

Bahan konstruksi : Stainless Stell Faktor kelonggaran : 20 %

Perhitungan :

Volume bak = P x L x T 3

3 3

3

5 3

12, 5055 ( ) ( ) ( )

2 2

15 12, 5055

4 3, 3348

m T x T x T

m T

T m

= = =

Maka diperoleh :

Tinggi bak perendaman : 3,3348 m3

Panjang bak perendaman : 5 5(3, 3348) 8, 337 3

2T = 2 = m

Lebar bak perendaman : 3 3 3

(3, 3348) 5, 0022

C.3 Bucket Elevator (J – 01)

Fungsi : Mengangkut tomat dari bak perendaman ke bak pencucian Bahan konstruksi : Stainless steel

Laju alir masuk : 3472 kg/jam

Laju bahan : 1,2 x 3472 kg/jam = 4166,4 kg/jam Faktor kelonggaran : 20 %

Untuk kapasitas lebih kecil dari 14 ton/jam dipilih bucket elevator dengan spesifikasi (Perry, 1997)

Ukuran bucket : (6 x 4 x 41/4) Jarak tiap bucket : 12 in Elevator center : 25 ft Kecepatan putar : 43 rpm Kecepatan bucket : 225 ft/men Daya head shaft : 1 Hp Diameter tail shaft : 111

16in Diameter head shaft : 115

16in Pully head : 20 in Pully tail : 14 in Lebar head : 7 in Effisiensi motor : 80% Daya tambah : 0,02 Hp/ft

Daya P = (eleavator center x daya tambah ) + daya head shaft P = 25 ( 0,02) + 1 = 1,5 HP

C.4 Bak Pencucian (Bp -02)

Fungsi : Tempat merendam bahan baku dengan menggunakan air panas selama 30 menit

Bentuk : Persegi panjang Bahan konstruksi : Dinding stainless steel Laju bahan baku : 3472 kg/jam

Densitas tomat : 1002 kg /m3

Densitas air panas : 998,23 kg / m3 (perry,1973)

Volume tomat : 3

3 3472 /

3, 4650 / 1002 /

kg jam

m jam

kg m =

Volume air panas : 3472 / 3 3, 4781 3/ 998, 23 /

kg jam

m jam

kg m = Volume yang dibutuhkan = 6,9431 m3

Volume total yang dibutuhkan = 1,2 x 6,9431 m3 = 8,3318 m3 Tinggi bak (t) = t

Panjang bak (p) = 5

2T

Lebar bak (l) = 3

2T

Bahan konstruksi : Stainless Stell Faktor kelonggaran : 20 %

Perhitungan :

Volume bak = P x L x T 3

3 3

3

5 3

8, 3318 ( ) ( ) ( )

2 2

15 8, 3318

4 1, 3014

m T x T x T

m T

T m

= = =

C.5 Bucket Elevator (J- 02)

Fungsi : Mengangkut tomat dari bak perendaman ke bak pencucian

Bahan konstruksi : Stainless steel

Laju alir masuk : 3472 kg/jam

Laju bahan : 1,2 x 3472 kg/jam = 4166,4 kg/jam

Faktor kelonggaran : 20 %

Untuk kapasitas lebih kecil dari 14 ton/jam dipilih bucket elevator dengan spesifikasi

(Perry, 1997)

Ukuran bucket : (6 x 4 x 41/4)

Jarak tiap bucket : 12 in

Elevator center : 25 ft

Kecepatan putar : 43 rpm

Maka diperoleh :

Tinggi bak perendaman : 1,3014 m3

Panjang bak perendaman : 5 5(1, 3014) 3, 2535 3

2T = 2 = m

Lebar bak perendaman : 3 3 3

(1, 3014) 1, 9521

Kecepatan bucket : 225 ft/men Daya head shaft : 1 Hp Diameter tail shaft : 111

16in Diameter head shaft : 115

16in Pully head : 20 in Pully tail : 14 in Lebar head : 7 in Effisiensi motor : 80% Daya tambah : 0,02 Hp/ft

Daya P = (eleavator center x daya tambah ) + daya head shaft P = 25 ( 0,02) + 1 = 1,5 HP

C.6 Crusher (C)

Fungsi : Untuk menghancurkan tomat Bahan konstruksi : Stainless steel

Faktor kelonggaran : 20 %

Laju bahan masuk : 3472 kg/jam = 1,2x 3472 kg/jam = 4166,4 kg/jam Diameter : 1,5 m

Ball change : 0,83 m Panjang : 1,84 m

Daya : 5,3640 HP = 6 HP C.7 Screw Conveyor (J – 03)

Fungsi : Untuk mengangkut bubur tomat ke heater Jenis : Horizontal screw conveyor

Bahan konstruksi : Mounted sectional spiral flights

Jumlah : 1 unit

Untuk kapasitas lebih kecil dari 5 ton/jam dipilih Screw Conveyor dengan spesifikasi (tabel 21-6, Perry, 1997)

Pusat gantungan : 10 ft

Kecepatan motor : 40 puataran/menit (40 rpm) Diameter bagian umpan : 6 in

Panjang : 15 ft

Daya : 1/2 hp

C.8 Heater (H)

Fungsi : Menaikkan temperatur tomat sebelum dimasukkan ke dalam ekstraktor Jenis : 2-4 Shell and Tube Exchanger

Dipakai : 3/4 in OD Tube 10 BWG, panjang = 15 ft, 8 pass Fluida Panas

Laju alir cairan masuk = 183,0010 kg/jam = 403,4440 lbm/jam (Lampiran B)

Temperatur awal (T1) = 120°C = 248°F

Temperatur akhir (T2) = 120°C = 2480F

Fluida Dingin

Laju alir cairan masuk = 3472 kg /jam = 7654,3712 lbm/jam (Lampiran A)

Temperatur awal (t1) = 30°C = 86°F

Temperatur akhir (t2) = 980C = 208,4°F

Panas yang diserap (Q) = 77665,3 kj/jam = 73612,2116 Btu/jam (Lampiran B) (1) ∆t = beda suhu sebenarnya

Fluida Panas Fluida Dingin Selisih T1 = 248 °F t1 = 86°F ∆t1 = 162°F

T2 = 248 °F t2 = 208,4°F ∆t2 = 39,6 °F

T1 – T2 = 0 °F t2 – t1 = 122,4 °F ∆t2 – ∆t1 = 122,4°F

2 1

2 1 ∆t ∆t LM T D

∆t ln

∆t − =

0

2 1

2 1

∆t ∆t 12 2, 4

LM T D 86, 8 84 4

39, 6

∆t

ln ln

1 62

∆t

F −

= = =

0, 99 86,8844 86, 0156

Fluida Panas (5) Kecepatan massa

as

(6) Bilangan Reynold

(9)

Fluida Dingin

(4) Kecepatan massa

(5) Bilangan Reynold

(10) Faktor Pengotor (Rd)

Dari Tabel 8, hal. 840, Kern, 1965, heater untuk fluida panas steam dan fluida

dingin heavy organik, diperoleh UD = 6-60, faktor pengotor (Rd) yang

80,0604 Btu/jam ft F

0, 9970

(11) Luas permukaan untuk perpindahan panas,

Pressure drop : sisi tube, steam

(1) Ret = 1,9 x106 , f = 0,000001 ft2/in2 (Gambar 26, Kern)

0, 000001 1,9x10 15 8 f G L n

(4)

Pressure drop : sisi shell, pasta tomat

(1) Untuk Res = 8462,3253, f = 0,002 ft2/in2 (Gambar 29, Kern)

yang diperbolehkan 10 psi

2) Penentuan diameter optimum untuk pipa :

Ukuran spesifikasi pipa : (Geankoplis )

Ukuran pipa nominal = 2 in

5) Instalasi pipa:

Pipa lurus 20 ft

4(0, 0140) 0, 4043ft.lbf / lbm

0,1722 .2. 32,174

0, 0621ft.lbf / lbm

ex

Dari persamaan Bernoulli :

1

Digunakan daya pompa standar 1/10 Hp.

ft s lb ft

= = =

C.10 Tangki penampungan (T– 0 1)

Laju massa : 3655,001 kg/jam = 2,2383 lb/s

2) Diameter dan tinggi shell Direncanakan

Volume shell tangki (Vs) asumsi : D : H = 4 : 3

12, 5166 41, 0644

4) Dimana tekanan awal 1 atm ,Po = 14,7 psi , maka tekanan hidrostatis bahan :

( 1)

144

47, 9690(10,5361 1)

14, 7 17,8766

144 1, 2 17,8766 21, 4519

Hs ph Po

ph psi

p x psi

ρ −

= +

−

= + =

= =

5) Join efficiency (E) : 85 %

Bahan konstruksi : stainless steel SA 285 grade A Allow stress (s) : 11,250 psia

( ) 0, 6

(21, 4519 )(155,9441 )

0,125 (11650 0,85) 0, 6(21, 4519 )

0, 4844 t

t P xR

c

se P

psi in

in

x psi

inchi

= +

−

= +

− =

Dari tabel 5.4 brownell, diperoleh tebal tutup tangki atas = ¾ in alas dan tutup tangki terbuat dari bahan yang sama.

6) Perencanaan koil pemanas Fluida panas

Laju alir cairan masuk = 80,8385 kg/jam = 178,2165 lbm/jam (Lampiran B)

Temperatur awal (T1) = 120°C = 248°F

Temperatur akhir (T2) = 120°C = 2480F

Fluida dingin

Laju alir cairan masuk = 3735,8395 kg /jam = 8236,0317 lbm/jam (Lampiran A)

Temperatur awal (t1) = 65°C = 149°F

Temperatur akhir (t2) = 900C = 194°F

(1) ∆t = beda suhu sebenarnya

Fluida Panas Fluida Dingin Selisih T1 = 248 °F t1 = 149°F ∆t1 = 99°F

Kalori temperatur panas dan dingin :

Fluida Panas (5) Kecepatan massa

as

(6) Bilangan Reynold

Pada tc = 72°F, µ = 0,018 Cp = 0,0435 lbm/ft⋅jam (Gambar 15, Kern)

0, 0443 3494, 4411

(9) (4) Kecepatan massa

(5) Bilangan Reynold

Pada tc = 248°F, µ = 0,007 cP = 0,01694 lbm/ft2⋅jam (Gambar 15, Kern)

0, 0443 445190, 9027

Re 1164224,14 (10) Clean Overall coefficient, (UC)

(11) Faktor Pengotor (Rd)

Dari tabel 8 kern, untuk koil pemanas dengan fluida panas (steam) dan fluida dingin heavy organics diisyaratkan overall UD= 6 - 60 Btu/jam. Ft2.0F, faktor

pengotor (Rd) yang diizinkan > 0,003 jam. Ft2.0F/ Btu

C D d

C D

2

2 2

U U

R

U U

1

39,0167 Btu/jam ft F

0, 9970 1 0, 003jam ft / (39, 0167 Btu/jam ft F)

c D

D c

D

U U

R xU U

Btu −

= × =

+

⋅ ⋅°

= =

+ ⋅ ⋅ ⋅°

UD = 50 Btu/jam. Ft2.0F (memenuhui syarat)

(12) Luas permukaan untuk perpindahan panas,

2

2 0 o

D

Q 34899, 06 Btu/jam

A 9,8964 ft

U ∆t 50btu jam ft/ , . F 70, 5286 F

= = =

× ×

Luas permukaan luar (a″) = 0,1963 ft2/ft (Tabel 10, Kern)

(13) Jumlah tube,

2

t " 2

A 9,8964 ft

N 5, 0414

L a 10ft 0,1963ft /ft ft

= = =

× ×

Maka banyak pipa yang digunakan adalah 18 buah

C.11 Pompa tangki penampungan (P - 02)

Fungsi : Untuk mengalirkan pasta tomat ke tangki mixer

Tipe : Pompa centrifugal

Jumlah : 2 buah

Bahan : Carbon steel

Kondisi operasi : 400C,1 atm

Laju : 20 % x 3655,001 = 731,0002 kg/jam = 0,4476 lb/s

Densitas : 1160 kg /m3= 47,9690 lb/ft3

Laju alir volumetric : 0, 4476 / 3 0, 0093 3/

1) Penentuan diameter optimum untuk pipa : 0,45 0,13

0,45 0,13 3,9( ) ( )

3,9(0, 0093) (47, 9690) 0, 7872

Ukuran spesifikasi pipa : (Geankoplis)

Ukuran pipa nominal = 1 in

3) Bilangan renold

(

)(

)(

)

Re

47, 9690 0,155 0,0874 (3600)

ρv D

N 4974, 2924

µ 0, 4703

= = =

Untuk pipa commercial steel diperoleh harga ε = 4,6 x 10-5

Pada NRe = 4974,2924, ε/D = 0,000046 m/0,0266 m = 0,002

diperoleh f = 0,0047 (Dari Fig.2.10-3, Geankoplis) 4) Instalasi pipa:

Pipa lurus 20 ft

4(0, 0140) 0, 0024ft.lbf / lbm

0,1722 .2. 32,174

0, 00037ft.lbf / lbm

ex

6) Tenaga pompa

Lampiran D

Peralatan Utilitas

D.1 Screening (SC)

Fungsi : Menyaring partikel-partikel padat yang besar Jenis : Bar Screen

Jumlah : 1

Bahan konstruksi : Stainless Steel Dari Steele (1985), diperoleh:

Ukuran bar:

Lebar = 5 mm

Tebal = 20 mm

Bar clear spacing = 20 mm

Slope = 30°

Kondisi operasi:

Temperatur = 28°C

Densitas air (ρ) = 998,23 kg/m3 (Geankoplis, 1997) Laju alir massa (F) = 14097,7344 kg/jam

Laju alir volume (Q) = 14097, 7344 / 1 3 / 3600

998, 23 /

kg jam jam s

kg m ×

= 0,00392 m3/s

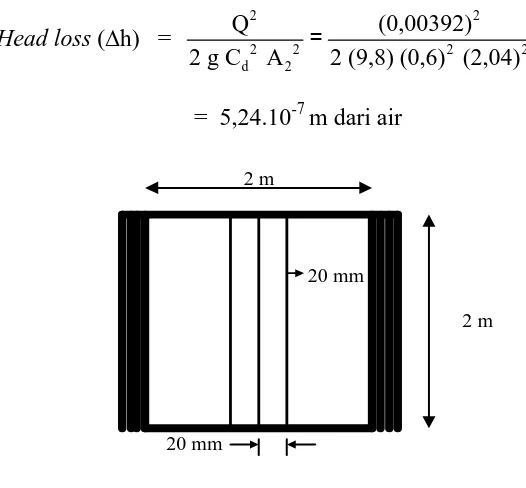

Direncanakan ukuran screening:

Panjang = 2 m

Lebar = 2 m

Misalkan, jumlah bar = x

Maka, 20x + 20 (x + 1) = 2000

40x = 1980

Luas bukaan (A2) = 20(50 + 1) (2000) = 2.040.000 mm2 = 2,04 m2

Untuk pemurnian air sungai menggunakan bar screen, diperkirakan Cd = 0,6 dan

30% screen tersumbat.

Head loss (∆h) =

2 2

2 2 2 2

d 2

Q (0,00392)

2 g C A = 2 (9,8) (0,6) (2,04) = 5,24.10-7 m dari air

20 mm

20 mm 2 m

2 m

Gambar D.1 Bak Screnning

D.2 Pompa Screening (PU-01)

Fungsi : Untuk mengalirkan air dari sungai

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Bahan konnstruksi : Carbon steel Kondisi operasi : 30oC.1 atm Perhitungan:

Laju alir bahan masuk = 14097,7344 kg/jam = 9,1294 lb/detik Densitas ;ρ = 998,23 kg/m3 = 62,3208 lb/ft3 Viskositas, µ = 0,8007 cp = 5,38 x10-4 lbm/ft.s

8) Laju alir volumetric : 9,1294 / 3 0,1464 3/ 62,3208 /

f lb s

Q ft s

lb ft ρ

= = =

0 , 4 5 0 ,13

Ukuran spesifikasi pipa : (Geankoplis )

Ukuran pipa nominal = 3 in

62, 3208 / 2,8538 / 0,2556ft

ρv D

12) Instalasi pipa:

0,55(1 0) 0,0696ft.lbf / lbm 2(1)(32,174) . / .

4(0, 0070) 0,5545ft.lbf / lbm

1 Sharp edge exit

(

) ( )(

)

Dari persamaan Bernoulli:

(

)

Fungsi : Untuk menampung air sungai sementara

Jumlah : 1 buah

Bentuk : Prisma segi empat beraturan

Bahan konnstruksi : Beton

Kondisi operasi : 30oC.1atm

Perhitungan:

Laju alir bahan masuk = 14097,7344 kg/jam = 9,1294 lb/detik

Densitas campuran;ρcamp = 998,23 kg/m3

Faktor keamanan = 20%

Volume bak penampung 1, 2 14097, 7344 / 3 6 101, 6836 3 998, 23 /

x kg jam x jam

m kg m

= =

Tinggi bak (t) = t

Panjang bak (p) = 5 2T

Lebar bak (l) = 3 2T

Bahan konstruksi : Stainless Stell

Faktor kelonggaran : 20 %

Perhitungan :

Volume bak = P x L x T

3

3 3

3

5 3

101, 6836 ( ) ( ) ( )

2 2

15 101, 6836

4 2, 9714

m T x T x T

m T

T m

= = =

D.4 Pompa Bak sedimentasi (PU-02)

Fungsi : Untuk mengalirkan air dari bak sedimentasi ke Flash mixing

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Bahan konnstruksi : Carbon steel

Kondisi operasi : 30oC.1atm

Perhitungan:

Laju alir bahan masuk = 14097,7344 kg/jam = 9,1294 lb/detik

Densitas ;ρ = 998,23 kg/m3 = 62,3208 lb/ft3

Viskositas, µ = 0,8007 cp = 5,38 x10-4 lbm/ft.s

1) Laju alir volumetric : 9,1294 / 3 0,1464 3/ 62,3208 /

f lb s

Q ft s

lb ft ρ

= = =

Maka diperoleh :

Tinggi bak perendaman : 2,9714 m3

Panjang bak perendaman :

3

5 5

(2, 9714) 7, 4285

2T = 2 = m

Lebar bak perendaman :

3

3 3

(2, 9714) 4, 4571

2) Penentuan diameter optimum untuk pipa :

Ukuran spesifikasi pipa : (Geankoplis )

Ukuran pipa nominal = 3 in

62, 3208 / 2,8538 / 0,2556ft

ρv D

5) Instalasi pipa:

Pipa lurus 40 ft

4(0, 0070) 0,5545ft.lbf / lbm

0, 2556 .2. 32,174

Dari persamaan Bernoulli:

(

)

D.5 Tangki Pelarutan Alum (TPU-01)

Fungsi : Tempat pelarutan aluminium sulfat

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup elipsoidal dan menggunakan pengaduk

Kondisi operasi : 30oC.1atm

Perhitungan:

Laju alir bahan masuk = 0,7048 kg/jam

Kebutuhan = 30 hari

7) Ketebalan tangki

ts = nc

(19,8047 Psi) (24, 3166 in)

0,125 (18750 psi x 0,8) (0, 6 19,8047Psi)

0,1571 in

Digunakan silinder dengan ketebalan ¼ in, Tebal tutup dianggap sama karena

8) Daya Pengaduk

Jenis pengaduk : flat 6 blade turbin impeller Jumlah baffle : 4 buah

Untuk turbin standar (McCabe, 1999), diperoleh:

Da/Dt = 0,3 : Da = 0,3 x 1,2352 m = 0,3705 m W/Da = 1/8 : w = 0,3705 x 1/8 m = 0,04631 m L/Da = ¼ : L = ¼ x 0,3705 m = 0,0926 m C/Dt = 1/3 : C = 1/3 x 1,2352 m = 0,4076 m J/Dt = 1/12 : J = 1/12 x 1,2352 m = 0,1029 m Kecepatan pengadukan, N = 1 putaran/det

Viskositas Al2(SO4)3 30 % = 6,72⋅10-4 lbm/ft⋅detik ( Othmer, 1967)

9) Bilangan Reynold,

( )

Re = (Geankoplis, 1997)

(

)( )(

)

232,174 lbm.ft/lbf.det 550 ft.lbf/det

2,11 10 Hp

D.6 Pompa Larutan Alum (PU-03)

Fungsi : Untuk mengalirkan larutan alum ke Flash mixing

Jumlah : 1 buah Bahan konnstruksi : Carbon steel Kondisi operasi : 30oC.1atm 1,95x10 lb/detik

85,0938 lb/ft = 2,30 x10

-6

ft3/det

2) Diameter optimum,IDop = 0,133 (Q)0,4 (ρ)0,2 (Peter Timmerhaus,2004)

IDop = 0,133 (2,30 x10-6)0,4 (85,0938)0,2 = 0,0018 in

Dipilih pipa 1/8 in schedule 40 (geankoplis) sebagai berikut : Diameter Luar; OD = 0,4051 in 2,30 x10 ft /detik

0,0004 ft

5) Instalasi pipa:

2 elbow 90°

4(0,9810) 0, 00135ft.lbf / lbm

0, 0224 .2. 32,174

Dari persamaan Bernoulli:

(

)

12, 00135ft lbf / lbm

D.7 Tangki Pelarutan Soda Abu (TPU-02)

Fungsi : Tempat pelarutan Natrium Karbonat Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan tutup elipsoidal dan menggunakan pengaduk Bahan : Carbon steel (Brownell & Young,1959) Kondisi operasi : 30oC.1atm

Perhitungan:

Laju alir bahan masuk = 0,3806 kg/jam

Densitas soda abu 30%;ρ = 1327 kg/m3 = 82,8463 lb/ft3

Kebutuhan = 30 hari

Faktor keamanan = 20%

1) Volume tangki; Vt = 1, 2 0, 3806 / 24 3/ 30

0, 3 1327 /

x kg jam x jam hari x hari

x kg m

= 0,8260 m3

Diambil tinggi silinder; Hs / Dt = 1

Volume tangki; Vt = Dt2Hs

4 1

π

0,8260 m3 = (3,14)Dt2Dt

4 1

0,8260 m3 = 0,785 Dt3

2) Diameter tangki; Dt = 1,0169 m = 3,3363 ft

3) Jari – jari tangki, R = 1, 0169 m

2 = 0,5084 m = 20,0176 in

4) Tinggi tangki; Hs = 1,0169 m = 3,3363 ft

5) Tinggi elipsoidal; He = 4 1

x 1,0169 m = 0,2542 m

6) Tinggi tangki total; HT = 1,0169 m + 0,2381 m = 1,2711 m

7) Tekanan hidrostatis bahan, Ph = Po +

(

)

1441 − Hs ρ

Ph

(

)

3

82,8463 / 3, 3363 1

14, 7 =16,0441 Psi

144

= 1,2 x 16,0441 Psi = 19,2529 psi

lb ft ft−

= +

8) Ketebalan silinder

ts = nc

Digunakan silinder dengan ketebalan ¼ in,Tebal tutup dianggap sama karena

terbuat dari bahan yang sama.

9) Daya Pengaduk

Jenis pengaduk : flat 6 blade turbin impeller

Jumlah baffle : 4 buah

Untuk turbin standar (McCabe, 1999), diperoleh:

Da/Dt = 0,3 : Da = 0,3 x 1,0169 m = 0,3050 m

W/Da = 1/8 : w = 0,3050 x 1/8 = 0,0381 m

L/Da = ¼ : L = ¼ x 0,3050 m = 0,0762 m

C/Dt = 1/3 : C = 1/3 x 1,0169 m = 0,3355 m

J/Dt = 1/12 : J = 1/12 x 1,0169 m = 0,0844 m

Kecepatan pengadukan, N = 1 putaran/det

Viskositas Al2(SO4)3 30 % = 6,72⋅10-4 lbm/ft⋅detik ( Othmer, 1967)

10) Bilangan Reynold,

( )

Re = (Geankoplis, 1997)

(

)( )(

)

2Re 4

82,8463 1 0, 3050

11) Daya motor

3 5 3

2 5

6,3 (1 put/det) .(0,3050ft) .(82,8463lbm/ft ) 1Hp P

32,174 lbm.ft/lbf.det 550 ft.lbf/det 7, 78 10 Hp D.8 Pompa Larutan Soda Abu (PU-04)

Fungsi : Untuk mengalirkan soda abu ke Flash mixing

Tipe : Pompa injeksi

Jumlah : 1 buah

Bahan konnstruksi : Carbon steel Kondisi operasi : 30oC.1atm

82,8463 lb/ft = 2,81 x10

-6

ft3/detik

2) Diameter optimum, Di,opt = 0,133 × Q0,4 × µ0,2 (Peters &Timmerhaus,2004)

IDop = 0,133 (2,81 x10 -6 )0,4 (82,8463)0,2 = 0,0019 in

5) Instalasi pipa:

Dari persamaan Bernoulli:

(

)

12, 000512ft lbf / lbm

7) Tenaga pompa,

(

)

6 3 3s 6

12,000512ft lbf / lbm (2,81 10 / )(82,8463 / ) W Qρ

P

550 x E 550 x 0,8

6,34 10 Hp

x ft s lb ft

P x

−

−

= =

=

Digunakan pompa standar 1/10 Hp D.9 Flash Mixing (TPU-03)

Fungsi : Mencampur air dengan alum dan soda abu sebelum masuk ke Clarifier Bentuk : Silinder tegak dengan alas dan tutup datar

Bahan konstruksi : Carbon Steel SA–283 grade C Laju Aliran :

Air, Q = 0,1464m3/s Alum, Q = 2,30 x 10-6 m3/s Soda abu, Q = 2,81 x 10-6 m3/s Total laju aliran (Q) = 0,1464 m3/s

1) Desain :

Digunakan tangki dengan diameter 0,75 m; tinggi larutan dalam tangki 1,5 m : 2 0,1464 2 0,3315 /

(0, 75)

4 4

Q

v m s

D

π π

= = =

Waktu pencampuran = 1,5 m

0,3315 m/s = 4,5242 s

(antara 1 – 1½ det; desain diterima) (Kawamura, 1991) Volume air, Va = (3,14).(0,75)2.(1,5)/4 = 0,662 m3

Volume tangki, Vt = 1,5 Va = 0,993 m3 Tinggi tangki, H = 4 2 4(0, 993)2 2, 25

3,14 3,14(0, 75) vt

m

D = =

2) Perhitungan daya flash mixer :

G x t = 1000; dengan G = kecepatan gradien (Kawamura, 1991) G x 1,12 = 1000 ; G = 892,857

G = (P/µv)0,5

Efisiensi 80% ; daya motor penggerak = 0,0461 /(0,8) = 0,0576 Hp Digunakan daya mixer 1/10 hp.

3) Jenis impeller yang disarankan : 4 blade turbin 45° (Kawamura, 1991) Jumlah baffle : 4 buah

Da/Dt = 1/3 ; Da = 0,75/3 = 0,25 m (McCabe,1999) W/Da = 1/6 ; W = 0,25/6 = 0,042 m

E/Da = 1; E = Da = 0,042 m J/Dt = 1/12; J = 1/12(0,75) = 0,0625 m L/Da = ¼; L = ¼(0,25) = 0,0625 m 4) Tekanan hidrostatis bahan, Ph = Po +

(

)

144 1 − Hs ρ

Dimana Po = Tekanan awal 1 atm = 14,7 psi

Ph

(

)

3

230, 2610 / 7, 3818 1

14, 7 24, 9047

144 1, 2 24, 9047 29,8856

lb ft ft

psi psi

x psi

−

= + =

= =

5) Ketebalan silinder

ts = nc

P SE

R x

P +

−0,6

ts = (29,8856 Psi ) (44, 2915in) 0,125 0, 2133 in (18.750 psi x 0,8) (0, 6 29,8856 Psi)

x

x + =

−

Digunakan silinder dengan ketebalan ¼ in,Tebal tutup dianggap sama karena

LAMPIRAN E

PERHITUNGAN ASPEK EKONOMI

Dalam rencana pra rancangan pabrik Licopen digunakan asumsi sebagai berikut: 1. Pabrik beroperasi selama 330 hari dalam setahun.

2. Kapasiatas maksimum adalah 25000 ton/jam

3. Perhitungan didasarkan pada harga alat terpasang (HAT)

4. Harga alat disesuaikan dengan basis 13 Januari 2014, dimana nilai tukar dollar terhadap rupiah adalah US$ 1 = Rp 11.987 (kurs bank Indonesia, 13 januari 2014)

LE. 1. Modal Investasi Tetap (Fixed Capital Investment) LE.1.1 Modal Investasi Tetap Langsung (MITL)

LE.1.1.1 Biaya Tanah Lokasi Pabrik

Biaya tanah pada lokasi pabrik diperkirakan Rp 575.000/m2

(Kantor Kecamatan Medan Deli, 2013) Luas tanah seluruhnya = 9.000 m2

Harga tanah seluruhnya = 9.000 m2 × Rp 575.000/m2 = Rp 5.462.500.000

Biaya perataan tanah diperkirakan 5 % dari harga tahan seluruhnya (Timmerhaus, 2004)

Biaya perataan tanah = 0,05 × Rp 5.462.500.000 = Rp 273.125.000

Total biaya tanah = Rp 5.462.500.000 + Rp 273.125.000 = Rp 5.735.625.000

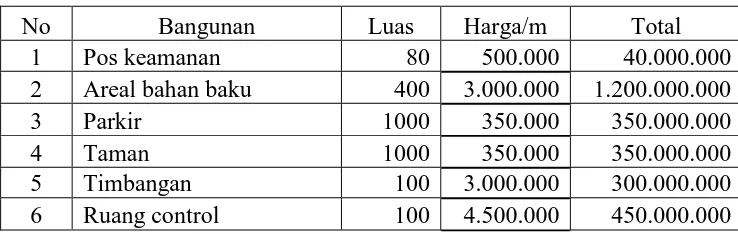

LE.1.1.2 Harga Bangunan

Tabel LE – 1 Perincian Harga Bangunan

No Bangunan Luas Harga/m Total

1 Pos keamanan 80 500.000 40.000.000

2 Areal bahan baku 400 3.000.000 1.200.000.000

3 Parkir 1000 350.000 350.000.000

4 Taman 1000 350.000 350.000.000

5 Timbangan 100 3.000.000 300.000.000

7 Areal proses 200 7.500.000 1.500.000.000

8 Areal produk 300 7.500.000 2.250.000.000

9 Perkantoran 100 2.500.000 250.000.000

10 Laboratorium 100 4.500.000 450.000.000

11 Poliklinik 100 2.000.000 200.000.000

12 Kantin 100 2.000.000 200.000.000

13 Tempat ibadah 100 2.000.000 200.000.000

14 Gudang peralatan 1000 5.500.000 5.500.000.000

15 Bengkel 100 3.000.000 300.000.000

16 Unit pemadam kebakaran 100 2.000.000 200.000.000 17 Unit pengolahan air 400 4.500.000 1.800.000.000 18 Unit Pengolahan Uap 300 6.000.000 1.800.000.000 19 Unit pembangkit listrik 160 6.000.000 960.000.000 20 Unit pengolahan limbah 160 6.000.000 960.000.000 21 Areal perluasan 2000 800.000 1.600.000.000

22 Jalan 1100 500.000 550.000.000

23 Areal antar bangunan 500 250.000 125.000.000 Total 9500 74.250.000 21.535.000.000

LE.1.1.3 Perincian Harga Peralatan

Harga peralatan dapat ditentukan dengan menggunakan persamaan berikut:

C (Timmerhaus,2004)

dimana: Cx = Harga alat pada tahun 2013

m = Faktor eksponensial untuk kapasitas (tergantung jenis alat)

Untuk menentukan indeks harga pada tahun 2013 digunakan metode regresi koefisien korelasi:

No. Tahun (Xi)

Indeks

(Yi) Xi.Yi Xi² Yi²

1 1989 895 1780155 3956121 801025

2 1990 915 1820850 3960100 837225

3 1991 931 1853621 3964081 866761

4 1992 943 1878456 3968064 889249

5 1993 967 1927231 3972049 935089

6 1994 993 1980042 3976036 986049

7 1995 1028 2050860 3980025 1056784

8 1996 1039 2073844 3984016 1079521

9 1997 1057 2110829 3988009 1117249

10 1998 1062 2121876 3992004 1127844

11 1999 1068 2134932 3996001 1140624

12 2000 1089 2178000 4000000 1185921

13 2001 1094 2189094 4004001 1196836

14 2002 1103 2208206 4008004 1216609

Total 27937 14184 28307996 55748511 14436786 Sumber: Tabel 6-2, Peters et.al., 2004

Data : n = 14 ∑Xi = 27937 ∑Yi = 14184

∑XiYi = 28307996 ∑Xi² = 55748511 ∑Yi² = 14436786

Dengan memasukkan harga-harga pada Tabel LE – 2, maka diperoleh harga koefisien korelasi :

2 2 1/ 2

(14)(28307996) (27937)(14184)

[(14)(55748511) (27937) ] [(14)(14436786) (14184) ] r

x − =

− − ≈ 0,98 = 1

Harga koefisien yang mendekati +1 menyatakan bahwa terdapat hubungan linier antar variabel X dan Y, sehingga persamaan regresi yang mendekati adalah persamaan regresi linier.

Persamaan umum regresi linier, Y = a + b ⋅ X

dengan: Y = Indeks harga pada tahun yang dicari (2013) X = Variabel tahun ke n – 1

a, b = Tetapan persamaan regresi

Tetapan regresi ditentukan oleh : (Montgomery,

(

) (

)

Sehingga persamaan regresi liniernya adalah: Y = a + b ⋅ X

Y = 16,809X – 32528,8

Dengan demikian, harga indeks pada tahun 2013 adalah: Y = 16,809(2013) – 32528,8 = 1307,2967

Perhitungan harga peralatan menggunakan adalah harga faktor eksponsial (m) Marshall & Swift. Harga faktor eksponen ini beracuan pada Tabel 6-4, Peters et.al.,

2004. Untuk alat yang tidak tersedia, faktor eksponensialnya dianggap 0,6 (Peters et.al., 2004).

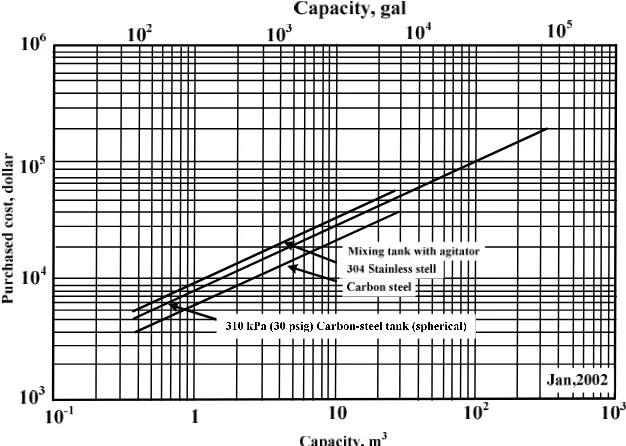

Contoh perhitungan harga peralatan: Tangki Penyimpanan Pasta (T-01)

Kapasitas tangki , X2 = 1270,4279 m3. Dari Gambar LE.1 berikut, diperoleh untuk

harga kapasitas tangki (X1) 1 m³ adalah (Cy) US$ 3500. Dari tabel 6-4, Peters et.al.,

Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan Tangki Pelarutan.(Peters et.al., 2004)

Indeks harga tahun 2013 (Ix) adalah 1307.717. Maka estimasi harga tangki untuk (X2)

1270,4279 m3 adalah : Cx = US$ 3500 ×

0,49 1270.4279

1 x

1307.717 1103 Cx = US$ 275, 316

Cx = Rp 3.300.218.618/unit

Dengan cara yang sama diperoleh perkiraan harga alat lainnya yang dapat dilihat pada

Tabel LE – 3 untuk perkiraan peralatan proses dan Tabel LE – 4 untuk perkiraan

peralatan utilitas.

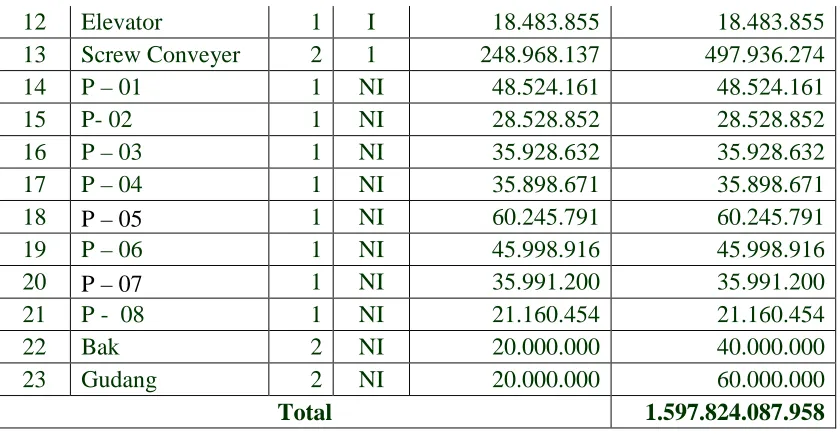

Tabel LE – 3 Perkiraan Harga Peralatan Proses

No. Kode Unit Ket*) Harga / Unit Harga Total

1 T-01 2 I 1.650.109.309 3.300.218.618

2 T-02 1 I 307.890.653.084 307.890.653.084

3 T-03 1 I 571.088.051.779 571.088.051.779

4 T-04 1 I 603.773.040.324 603.773.040.324

5 M – 01 1 I 109.244.790.573 109.244.790.573

6 M – 02 1 I 1.140.406.959 1.140.406.959

7 M – 03 1 I 378.184.630 378.184.630

8 Filter Press 1 I 33.015.757 33.015.757

9 Dryer 1 I 19.443.867 19.443.867

10 H-01 1 I 9.101.706 9.101.706

12 Elevator 1 I 18.483.855 18.483.855 13 Screw Conveyer 2 1 248.968.137 497.936.274

14 P – 01 1 NI 48.524.161 48.524.161

15 P- 02 1 NI 28.528.852 28.528.852

16 P – 03 1 NI 35.928.632 35.928.632

17 P – 04 1 NI 35.898.671 35.898.671

18 P – 05 1 NI 60.245.791 60.245.791

19 P – 06 1 NI 45.998.916 45.998.916

20 P – 07 1 NI 35.991.200 35.991.200

21 P - 08 1 NI 21.160.454 21.160.454

22 Bak 2 NI 20.000.000 40.000.000

23 Gudang 2 NI 20.000.000 60.000.000

Total 1.597.824.087.958

Tabel LE – 4 Perkiraan Harga Peralatan Utilitas dan Pengolahan Limbah NO Kode Unit Ket (*) Harga/uint Total

1 SC 1 I 240.857.528 240.857.528

2 BS 1 NI 20.000.000 20.000.000

3 CL 1 I 1.542.070.402 1.542.070.402 4 SF 1 I 2.407.985.910 2.407.985.910 5 CE 1 I 235.790.013 235.790.013 6 AE 1 I 186,089,800 186,089,800 7 DE 1 I 334.216.424 334.216.424 8 KU – 01 1 I 167.958.336 167.958.336 9 TU – 01 1 I 957.912.221 957.912.221 10 TU – 02 1 I 182.173.886 182.173.886 11 TP – 01 1 I 63.893.675 63.893.675 12 TP – 02 1 I 47.866.438 47.866.438 13 TP – 03 1 I 52.386.094 52.386.094 14 TP – 04 1 I 4.964.420 4.964.420 15 TP – 05 1 I 723.868.549 723.868.549 16 TP – 06 1 I 545.668.557 545.668.557 17 TB – 01 1 I 220.273.046 220.273.046

18 Generator 2 NI 100.000.000 200.000.000

31 PU – 12 1 NI 3.799.281 3.799.281 32 PU – 13 1 NI 3.799.281 3.799.281 33 PU – 14 1 NI 16.829.551 16.829.551 34 PU – 15 1 NI 16.829.551 16.829.551 35 PU – 16 1 NI 7.196.376 7.196.376 36 PU – 17 1 NI 97.990 97.990 37 PU – 18 1 NI 7.196.376 7.196.376 38 PU – 19 1 NI 1.015.680 1.015.680 39 PU – 20 1 NI 2.771.005 2.771.005 40 BP – 01 1 NI 20.000.000 20.000.000 41 BP – 02 1 NI 20.000.000 20.000.000 42 BN 1 NI 20.000.000 20.000.000 43 TS 1 I 86.882.484 86.882.484 44 PL – 01 1 NI 6.151.540 6.151.540 45 PL – 02 1 NI 6.151.540 6.151.540 46 PL – 03 1 NI 6.151.540 6.151.540 47 PL – 04 1 NI 4.343.217 4.343.217 48 PL – 05 1 NI 6.791.805 6.791.805

Total 8.966.270.498

Untuk harga alat sampai di lokasi pabrik ditambahkan biaya sebagai berikut: Biaya transportasi = 5,0 %

Biaya asuransi = 1,0 %

Bea masuk = 15,0 %

PPn = 10,0 %

PPh = 10,0 %

Biaya gudang di pelabuhan = 0,5 % Biaya administrasi pelabuhan = 0,5 % Transportasi lokal = 0,5 % Biaya tak terduga = 0,5 %

Total = 43 %

Untuk harga alat non impor sampai di lokasi pabrik ditambahkan biaya sebagai berikut:

PPn = 10 % (Rusjdi. 2004)

PPh = 10 % (Rusjdi. 2004)

Transportasi lokal = 0.5 % Biaya tak terduga = 0.5 %

Total = 21 %

Total harga peralatan proses, utilitas dan pengolahan limbah :

= Rp 1.597.824.087.958 + Rp 8.966.270.498 = Rp 1.606.790.358.456

= ((1,43 × (Rp 1.597.411.811.281 +8.000.857.782)) +

((1.21 x (Rp, 412.276.677 +965.412.716)) = Rp 2.297.407.120.926 Biaya pemasangan diperkirakan 10 % dari total harga peralatan

= 0,1 × Rp 2.297.407.120.926 = Rp 229.740.712.093 Harga peralatan terpasang (HPT)

= Rp 2.297.407.120.926 + Rp 229.740.712.093 = Rp 2.527.147.833.019

LE.1.1.4 Instrumentasi dan Alat Kontrol

Diperkirakan biaya instrumentasi dan alat kontrol 26 % dari total harga peralatan (Peters et.al., 2004). Biaya instrumentasi dan alat kontrol (D)

= 0,26 × Rp 2.297.407.120.926 = Rp 596.892.430.358

LE.1.1.5 Biaya Perpipaan

Diperkirakan biaya perpipaan 60 % dari total harga peralatan (Peters et.al., 2004). Biaya perpipaan (E)

= 0,60 × Rp 2.297.407.120.926 = Rp 1.377.444.070.056

LE.1.1.6 Biaya Instalasi Listrik

Diperkirakan biaya instalasi listrik 15% dari total harga peralatan (Peters et.al., 2004). Biaya instalasi listrik (F)

= 0,15 × Rp 2.297.407.120.926 = Rp 344.361.017.514

LE.1.1.7 Biaya Insulasi

Diperkirakan biaya insulasi 9 % dari total harga peralatan (Peters et.al., 2004). Biaya insulasi (G)

= 0,09 × Rp 2.297.407.120.926 = Rp 206.616.610.508

LE.1.1.8 Biaya Inventaris Kantor

Diperkirakan biaya inventaris kantor 3 % dari total harga peralatan (Peters et.al., 2004).

Biaya inventaris kantor (H)

LE.1.1.9 Biaya Perlengkapan Kebakaran dan Keamanan

Diperkirakan biaya perlengkapan kebakaran dan keamanan 1% dari total harga

peralatan (Peters

et.al., 2004).

Biaya perlengkapan kebakaran dan keamanan ( I ) = 0,01 × Rp 2.527.147.833.019 = Rp 25.271.478.330

LE.1.1.10 Sarana Transportasi

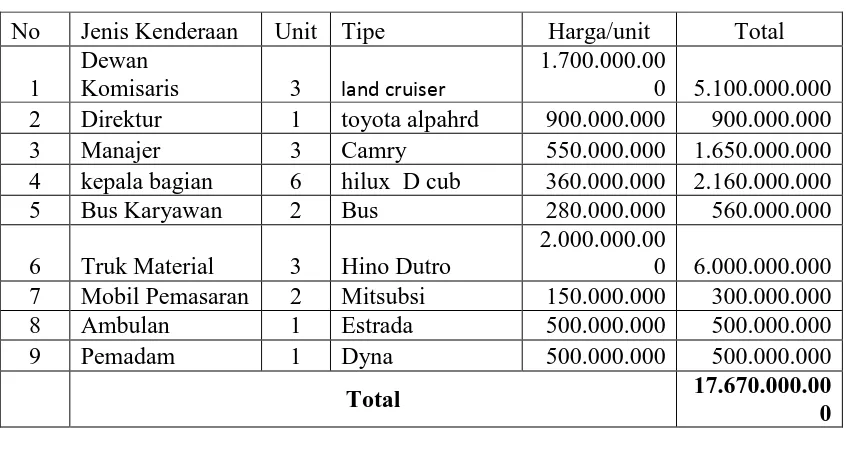

Tabel LE.5 Biaya Sarana Transportasi

No Jenis Kenderaan Unit Tipe Harga/unit Total

1

Dewan

Komisaris 3 land cruiser

1.700.000.00

0 5.100.000.000 2 Direktur 1 toyota alpahrd 900.000.000 900.000.000

3 Manajer 3 Camry 550.000.000 1.650.000.000

4 kepala bagian 6 hilux D cub 360.000.000 2.160.000.000

5 Bus Karyawan 2 Bus 280.000.000 560.000.000

6 Truk Material 3 Hino Dutro

2.000.000.00

0 6.000.000.000 7 Mobil Pemasaran 2 Mitsubsi 150.000.000 300.000.000

8 Ambulan 1 Estrada 500.000.000 500.000.000

9 Pemadam 1 Dyna 500.000.000 500.000.000

Total 17.670.000.00

0

Total MITL

= A + B + C + D + E + F + G + H + I + J = Rp 5.192.712.874.776 LE.1.2 Modal Investasi Tetap Tak Langsung (MITTL)

LE.1.2.1 Pra Investasi

Diperkirakan 7 % dari total harga peralatan (Peters et.al., 2004). Pra Investasi (A)

= 0,07 x Rp 2.295.740.116.760 = Rp 160.701.808.173 LE.1.2.2 Biaya Engineering dan Supervisi

Diperkirakan 10 % dari total harga peralatan (Peters et.al., 2004). Biaya Engineering dan Supervisi (B)

LE.1.2.3 Biaya Legalitas

Diperkirakan 4% dari total harga peralatan (Peters et.al., 2004). Biaya Legalitas (C)

= 0,04 × Rp 2.295.740.116.760 = Rp 91.829.604.670 LE.1.2.4 Biaya Kontraktor

Diperkirakan 11% dari total harga peralatan (Peters et.al., 2004). Biaya Kontraktor (D)

= 0,11 × Rp 2.295.740.116.760 = Rp 252.531.412.844 LE.1.2.5 Biaya Tak Terduga

Diperkirakan 10 % dari total harga peralatan (Peters et.al., 2004). Biaya Tak Terduga (E)

= 0,10 × Rp 2.295.740.116.760= Rp 229.574.011.676 Total MITTL = A + B + C + D + E = Rp 964.210.849.039

Total MIT = MITL + MITTL

= Rp 5.172.072.874.776 + Rp 964.210.849.039 = Rp 6.156.923.723.815

LE.2 Modal Kerja

Modal kerja dihitung untuk pengoperasian pabrik selama 3 bulan (= 90 hari). LE.2.1 Persediaan Bahan Baku

LE.2.1.1 Bahan baku Proses 1. Tomat

Kebutuhan = 3472 kg/jam

Harga = Rp 4.000 (Departemen Holtikura sumut, 2013) Harga total = 90 hari × 24 jam/hari × 3472 kg/jam x Rp 4000 = Rp 29.998.080.000

2. Etanol

Kebutuhan = 5000 kg/jam

Harga total = 90 hari × 24 jam/hari × 5000 kg/jam x Rp 15.000 = Rp 140.400.000.000

3. Aseton

Kebutuhan = 5000 kg/jam

Harga = Rp 35.000 (PT.Centra Windu Sejahtera, 2013) Harga total = 90 hari × 24 jam/hari × 5000 kg/jam x Rp 35.000 = Rp 378.000.000.000

4. N - Heksan

Kebutuhan = 10000 kg/jam

Harga = Rp 45.000 (PT.Centra Windu Sejahtera, 2013) Harga total = 90 hari × 24 jam/hari × 10000 kg/jam x Rp 45.000 = Rp 972.000.000.000

LE.2.1.2 Persediaan Bahan Baku Utilitas dan Pengolahan Limbah 1. Alum, Al2(SO4)3

Kebutuhan = 0,7048 kg/jam

Harga = Rp 5000 /kg (PT.Halim Sejahtera Cipta Mandiri, 2013)

Harga total = 90 hari × 24 jam/hari × 0,7048 kg/jam × Rp 5000 /kg = Rp 7.611.840

2. Soda abu, Na2CO3

Kebutuhan = 0.3806 kg/jam

Harga = Rp 5.000/kg (PT.Halim Sejahtera Cipta Mandiri, 2013)

Harga total = 90 hari × 24 jam/hari × 0,3806 kg/jam × Rp 5000/kg = Rp 4.110.840

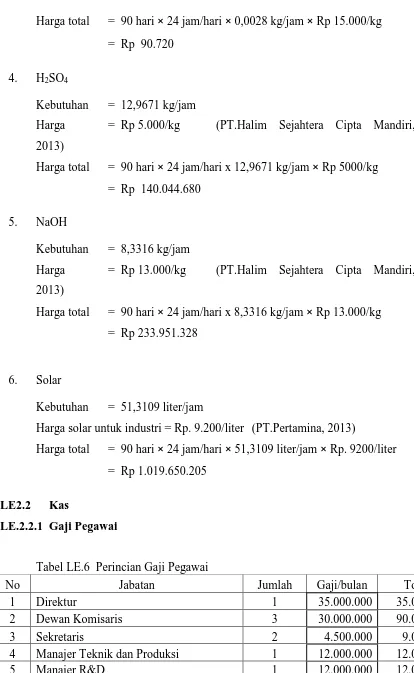

3. Kaporit

Kebutuhan = 0,0028 kg/jam

Harga total = 90 hari × 24 jam/hari × 0,0028 kg/jam × Rp 15.000/kg = Rp 90.720

4. H2SO4

Kebutuhan = 12,9671 kg/jam

Harga = Rp 5.000/kg (PT.Halim Sejahtera Cipta Mandiri, 2013)

Harga total = 90 hari × 24 jam/hari x 12,9671 kg/jam × Rp 5000/kg = Rp 140.044.680

5. NaOH

Kebutuhan = 8,3316 kg/jam

Harga = Rp 13.000/kg (PT.Halim Sejahtera Cipta Mandiri, 2013)

Harga total = 90 hari × 24 jam/hari x 8,3316 kg/jam × Rp 13.000/kg = Rp 233.951.328

6. Solar

Kebutuhan = 51,3109 liter/jam

Harga solar untuk industri = Rp. 9.200/liter (PT.Pertamina, 2013)

Harga total = 90 hari × 24 jam/hari × 51,3109 liter/jam × Rp. 9200/liter = Rp 1.019.650.205

LE2.2 Kas

LE.2.2.1 Gaji Pegawai

Tabel LE.6 Perincian Gaji Pegawai

No Jabatan Jumlah Gaji/bulan Total

1 Direktur 1 35.000.000 35.000.000

2 Dewan Komisaris 3 30.000.000 90.000.000

3 Sekretaris 2 4.500.000 9.000.000

4 Manajer Teknik dan Produksi 1 12.000.000 12.000.000

5 Manajer R&D 1 12.000.000 12.000.000

7 Kepala Bagian Keuangan 1 8.000.000 8.000.000 8 Kepala Bagian Umum dan Personalia 1 8.000.000 8.000.000

9 Kepala Bagian Teknik 1 8.000.000 8.000.000

10 Kepala Bagian Produksi 1 8.000.000 8.000.000

11 Kepala Bagian R&D 1 8.000.000 8.000.000

12 Kepala Bagian QC/QA 1 8.000.000 8.000.000

13 Kepala Seksi Proses 1 6.000.000 6.000.000

14 Kepala Seksi Utilitas 1 6.000.000 6.000.000

15 Kepala Seksi Listrik dan Instrumentasi 1 6.000.000 6.000.000 16 Kepala Seksi Pemeliharaan Pabrik 1 6.000.000 6.000.000

17 Kepala Seksi Keuangan 1 6.000.000 6.000.000

18 Kepala Seksi Pemasaran 1 6.000.000 6.000.000

19 Kepala Seksi Administrasi dan Personalia 1 6.000.000 6.000.000

20 Kepala Seksi Humas 1 6.000.000 6.000.000

21 Kepala Seksi Keamanan 1 6.000.000 6.000.000

22 Karyawan Proses 50 3.500.000 175.000.000

23

Karyawan Laboratorium QC/QA dan

R&D 40 3.500.000 140.000.000

24 Karyawan Utilitas 9 3.500.000 31.500.000

25

Karyawan Unit Pembangkit Listrik dan

Instrumentasi 9 3.500.000 31.500.000

26 Karyawan Pemeliharaan Pabrik 9 3.500.000 31.500.000

27 Karyawan Bag Keuangan 4 3.000.000 12.000.000

28

Karyawan Bag Administrasi dan

Personalia 6 3.000.000 18.000.000

29 Karyawan Bag Humas 4 3.000.000 12.000.000

30 Karyawan Penjualan/ Pemasaran 10 3.000.000 30.000.000

32 Petugas Keamanan 20 2.500.000 50.000.000

33 Dokter 1 5.500.000 5.500.000

34 Perawat 4 2.500.000 10.000.000

35 Petugas Kebersihan 10 1.500.000 15.000.000

36 Supir 4 2.000.000 8.000.000

Total 204 842.000.000

Total gaji pegawai selama 1 bulan = Rp 842.000.000 Total gaji pegawai selama 3 bulan = Rp 2.526.000.000

Diperkirakan 20 % dari gaji pegawai

= 0,2 × Rp 2.526.000.000 = Rp 505.200.000 LE.2.2.3 Biaya Pemasaran

Diperkirakan 20 % dari gaji pegawai

= 0,2 × Rp 2.526.000.000 = Rp 505.200.000 LE.2.2.4 Pajak Bumi dan Bangunan

Dasar perhitungan Pajak Bumi dan Bangunan (PBB) mengacu kepada Undang-Undang RI No. 20 Tahun 2000 Jo UU No. 21 Tahun 1997 tentang Bea Perolehan Hak atas Tanah dan Bangunan sebagai berikut :

Yang menjadi objek pajak adalah perolehan hak atas tanah dan atas bangunan (Pasal 2 ayat 1 UU No.20/00).

Dasar pengenaan pajak adalah Nilai Perolehan Objek Pajak (Pasal 6 ayat 1 UU No.20/00).

Tarif pajak ditetapkan sebesar 5% (Pasal 5 UU No.21/97).

Nilai Perolehan Objek Pajak Tidak Kena Pajak ditetapkan sebesar Rp. 30.000.000,- (Pasal 7 ayat 1 UU No.21/97).

Besarnya pajak yang terutang dihitung dengan cara mengalikkan tarif pajak dengan Nilai Perolehan Objek Kena Pajak (Pasal 8 ayat 2 UU No.21/97).

Maka berdasarkan penjelasan di atas, perhitungan PBB ditetapkan sebagai berikut : Wajib Pajak Pabrik Pembuatan Likopen

Nilai Perolehan Objek Pajak

1. Tanah Rp 5.735.625.000

2. Bangunan Rp 21.495.000.000

3. Total NJOP Rp 27.230.625.000

4. Nilai Perolehan Objek Pajak Tidak Kena Pajak Rp. 30.000.000 5. Nilai Perolehan Objek Pajak Kena Pajak Rp 27.200.625.000 6. Pajak yang Terutang (5% x NPOPKP) Rp. 1.360.031.250

+

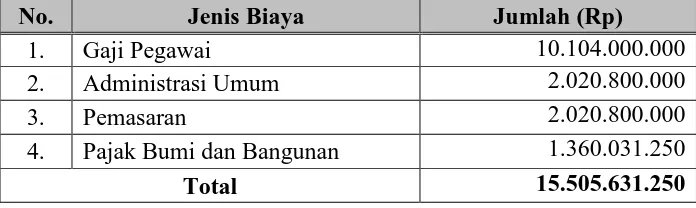

Tabel LE.7 Perincian Biaya Kas dalam setahun

No. Jenis Biaya Jumlah (Rp)

1. Gaji Pegawai 10.104.000.000

2. Administrasi Umum 2.020.800.000

3. Pemasaran 2.020.800.000

4. Pajak Bumi dan Bangunan 1.360.031.250 580,812,500

Total 15.505.631.250

LE.2.3 Biaya Start – Up

Diperkirakan 12 % dari Modal Investasi Tetap (Timmerhaus, 2004).

= 0,12 × Rp 6.156.923.723.815 = Rp 738.830.846.858

LE.3.1 Laba setelah pajak

Laba setelah pajak = laba sebelum pajak – PPh

= Rp 10.824.911.657.978 – Rp 3.247.455.997.393 = Rp 7.577.455.660.585

LE.3.2 Analisa Aspek Ekonomi LE.3.3 Profit Margin (PM)

PM Laba sebelum pajak 100% Rp 10.824.911.657.978 100% total penjualan x Rp 20.041.509.230.100x

= =

= 54,01 %

LE.3.4 Break Even Point (BEP)

BEP = Biaya Tetap 100%

Total Penjualan−Biaya Variabelx

3.859.176.063.935 100%

20.041.509.230.100 5.872.893.491.900x =

− = 27,24 %

Kapasitas produksi pada titik BEP

= 27.24 % x Rp 20.041.509.230.100= Rp 5.458.805.160.296 LE.3.5 Return on Investment (ROI)

ROI = Laba setelah pajak 100% 7.577.455.660.585 100%

Total Modal Investasix =13.432.831.848.701x = 56,41 %

LE.3.6 Pay Out Time (POT)

POT = 1

56.41%= 1,77 = 2 tahun

LE.3.7 Return on Network (RON)

RON = Laba setelah pajak 100% 7.577.455.660.585 100% Modal sendiri x =5.373.132.739.480x = 94,02 %

LE.3.8 Internal Rate of Return (IRR)

Untuk menentukan nilai IRR harus digambarkan jumlah pendapatan dan

pengeluaran dari tahun ke tahun yang disebut “Cash Flow”. Untuk memperoleh cash flow diambil ketentuan sebagai berikut :

Laba kotor diasumsikan mengalami kenaikan 10 % tiap tahun Masa pembangunan disebut tahun ke nol

Jangka waktu cash flow dipilih 10 tahun

Perhitungan dilakukan dengan menggunakan nilai pada tahun ke – 10

Cash flow adalah laba sesudah pajak ditambah penyusutan.

Dari Tabel LE.11, diperoleh nilai IRR = 44,11 %%%%