STABILISASI TEPUNG BEKATUL DENGAN METODE

PEMANASAN BERTEKANAN DAN PENGERINGAN RAK

SERTA PENDUGAAN UMUR SIMPANNYA

Oleh

ASIF AUNILLAH F34104095

2009

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

ASIF AUNILLAH. F34104095. Stabilization of Bran Powder by using Pressure of Heating Method and Drying with Tray Dryer also Predicting of the Storage Time. Supervised by Indah Yuliasih and Sugiarto. 2009.

SUMMARY

The national production of the unhulled rice on 2007 reported about 60,3 million tons (BPS,2008). The by product is about 12,1 million tons hull, 1,8 million tons broken rice, and 6 million tons bran.

For this time bran is used as feed for breed animals and as medium to grow fungi, even though the bran is a potential source of phytochemical materials. The bran contain some of vitamin, minerals, and other nutrition that is necessary to keep human health. The problem is the bran contain many enzymes, especially lipase that can trigger rancidity process in the bran if they don’t be handled well. One of the tech to solve this problem is using pressed steaming. The purpose of this research is to obtain characteristic of the fresh bran, the time of stabilization with pressed steaming and predict storage time of stabilized bran.

The fresh bran characteristics include the water level 11,30 %, protein 14,41 %db, fat 18,99 %db, crude fibre 7,25 %db, carbohydrate 46,06 %db, ash 7,8%db, and TBA 1,36 mg malanoldehid/kg of sample. The fresh bran then stabilized by using pressure of heating method (autoclave). Time of process that is used are 5, 10, 15 minutes and dried during 4 hours.

Stabilized bran with heating process at 5 minutes was decided as material for predicting of storage time with characteristic of water level 4.94 % and TBA value 0.11 mg malanoldehid/kg of sample. The low of water level can inhibit destruction of the bran and the low of TBA value showed the little action of destruction of the bran. During the storage, the water level and the brightness of the bran has been decreased, mean while TBA value has increased as same as the storage time.

The bran is packed by using metallized material and be storaged in the incubator at 35oC, 45oC, and 50oC during 8 weeks. The critical point of this analysis is based on the TBA value. TBA value is opted as the critical point because of can be used as indicator of the succeed factor of stabilization, that showed rancidity indicator. Critical point of TBA value is based on odor test, the value is 0,36 malanoldehid/kg of sample. The Arrhenius equation for the storage is k = 25,1033 e-2092/T. The storage time of the bran at temperature storage 15°C is 9 weeks, 25°C is 7 weeks, and 30°C is 6 weeks 2 days.

ASIF AUNILLAH. F34104095. Stabilisasi Tepung Bekatul dengan Metode Pemanasan Bertekanan dan Pengeringan Rak serta Pendugaan Umur Simpannya. Di bawah bimbingan Indah Yuliasih dan Sugiarto. 2009.

RINGKASAN

Produksi gabah kering nasional tahun 2007 dilaporkan sebanyak 60,3 juta ton (BPS,2008). Hasil samping yang dihasilkan berupa sekam sebesar 12,1 juta ton, 1,8 juta ton menir, dan 6 juta ton bekatul.

Bekatul, yang lebih dikenal sebagai media pertumbuhan jamur atau pakan ternak, memiliki beberapa komponen gizi yang mempunyai peran penting bagi kesehatan tubuh manusia. Bekatul mengandung beberapa macam vitamin, mineral dan nutrisi lain yang dibutuhkan untuk menjaga kesehatan. Permasalahannya bekatul banyak mengandung enzim, khususnya lipase yang dapat mempercepat proses ketengikan jika tidak ditangani dengan benar. Salah satu teknik untuk mengatasi permasalahan tersebut dilakukan dengan pengukusan bertekanan. Penelitian ini bertujuan untuk mendapatkan karakteristik bekatul segar, lama waktu stabilisasi dengan pemanasan bertekanan, dan menduga umur simpan bekatul terstabilisasi.

Karakteristik bekatul segar meliputi kadar air 6,86 %, protein 13,72 % bk, lemak 16,84 %bk, abu 7,43 % bk, karbohidrat 49,65 % bk, serat kasar 7,25 % bk, dan nilai TBA 1,36 mg malanoldehid/kg bahan. Bekatul segar kemudian di stabilisasi menggunakan metode pemanasan bertekanan (autoklaf). Lama waktu yang digunakan 5, 10 ,15 menit dan dikeringkan selama 4 jam.

Bekatul terstabilisasi dengan lama pemanasan 5 menit terpilih sebagai bahan baku untuk penentuan umur simpan dengan karakteristik kadar air 4,94 % dan nilai TBA 0,11 mg malanoldehid/kg bahan. Kadar air yang rendah dapat menghambat kerusakan bekatul dan kecilnya nilai TBA menunjukkan rendahnya kerusakan bekatul. Selama penyimpanan, kadar air dan kecerahan bekatul mengalami penurunan, sedangkan nilai TBA mengalami peningkatan selama penyimpanan.

Bekatul dikemas menggunakan metallized dan disimpan dalam inkubator bersuhu 35oC, 45oC, dan 50oC selama 8 minggu. Nilai kritis yang dipilih berdasarkan peningkatan nilai TBA. Nilai TBA dipilih sebagai titik kritis karena sebagai indikator keberhasilan stabilisasi yang menunjukkan nilai ketengikan bekatul. Titik kritis TBA berdasarkan pengujian organoleptik aroma bekatul, yaitu sebesar 0,36 mg malonaldehid/kg bahan. Persamaan Arrhenius yang diperoleh selama penyimpanan adalah k = 25,1033 e-2092/T. Umur simpan bekatul pada suhu penyimpanan 15°C adalah 9 minggu, 25°C adalah 7 minggu, dan 30°C adalah 6 minggu 2 hari.

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

STABILISASI TEPUNG BEKATUL DENGAN METODE PEMANASAN BERTEKANAN DAN PENGERINGAN RAK SERTA

PENDUGAAN UMUR SIMPANNYA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

Pada Departemen TEKNOLOGI INDUSTRI PERTANIAN Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

ASIF AUNILLAH F34104095

2009

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

STABILISASI TEPUNG BEKATUL DENGAN METODE PEMANASAN BERTEKANAN DAN PENGERINGAN RAK SERTA

PENDUGAAN UMUR SIMPANNYA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

Pada Departemen TEKNOLOGI INDUSTRI PERTANIAN Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

ASIF AUNILLAH F34104095

Dilahirkan pada tanggal 5 Mei 1986 Di Gresik

Tanggal lulus : 2 Februari 2009

Menyetujui, Bogor, 5 Mei 2009

Dr.Ir. Indah Yuliasih, M.Si Pembimbing I

Ir. Sugiarto, M.Si Pembimbing II

SURAT PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul “Stabilisasi Tepung Bekatul dengan Metode Pemanasan Bertekanan dan Pengeringan Rak serta Pendugaan Umur Simpannya” adalah hasil karya saya sendiri dengan arahan dosen pembimbing akademik, kecuali yang dengan jelas ditunjukkan rujukannya.

Bogor, Mei 2009

Yang membuat pernyataan,

Asif Aunillah F34104095

RIWAYAT HIDUP

Asif Aunillah, lahir di Gresik pada tanggal 5 Mei 1986 dari orang tua yang bernama M. Anas Hasan dan Nur Rohmawati. Penulis merupakan anak pertama dari empat bersaudara. Penulis menyelesaikan pendidikan dasar di MI AL-Hikmah Masangan pada tahun 1998, pendidikan menengah pertama di MTs. Assa’adah I Bungah pada tahun 2001. Pada tahun 2004, penulis lulus dari SMA Darul Ulum 2 Unggulan BPPT Peterongan. Pada tahun yang sama, penulis melanjutkan pendidikan tinggi di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB).

Selama masa kuliah penulis mengikuti beberapa organisasi kampus. Beberapa yang pernah diikuti antara lain Badan Eksekutif Mahasiswa FATETA (BEM FATETA) sebagai staf Minat Bakat Mahasiswa periode 2005-2006, Forum Bina Islami FATETA sebagai staf periode 2006-2007. Selama menempuh studi di IPB,penulis pernah menjadi asisten praktikum mata kuliah Penerapan Komputer (2006), mata kuliah Peralatan Industri (2008), dan mata kuliah Teknologi Pengendalian dan Pencemaran Industri (2008). Penulis juga pernah mengikuti Program Kreativitas Mahasiswa (PKM) tahun 2007 dan Program pelatihan I-STEP yang diadakan RAMP IPB tahun 2008.

Penulis melaksanakan praktek lapang di PTPN VII unit usaha Bungamayang Lampung dengan topik “Mempelajari Proses Produksi Gula Kristal di PTPN VII Unit Usaha Bungamayang”. Untuk Menyelesaikan masa studi di IPB, penulis melakukan penelitian dengan judul “Stabilisasi Tepung Bekatul dengan Metode Pemanasan Bertekanan dan Pengeringan Rak serta Pendugaan Umur Simpannya”

KATA PENGANTAR

Segala puji bagi ALLAH SWT Tuhan Pemilik Alam dan Penguasa Ilmu, atas segala rahmat dan hidayah-Nya penulis dapat menyelesaikan penyusunan skripsi yang berjudul “Stabilisasi Tepung Bekatul dengan Metode Pemanasan Bertekanan dan Pengeringan Rak serta Pendugaan Umur Simpannya”. Penyusunan skripsi ini disusun sebagai salah satu syarat unuk memperoleh gelar Sarjana Teknologi Pertanian pada Departemen Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Dalam pelaksanaan penelitian dan penyusunan skripsi ini, penulis mendapatkan bantuan dari berbagai pihak. Oleh karena itu, pada kesempatan ini penulis ingin mengucapkan terima kasih kepada:

1. Dr.Ir. Indah Yuliasih, M.Si. selaku pembimbing I yang telah memberikan arahan dan bimbingan kepada penulis selama penelitian dan penulisan skripsi. 2. Ir. Sugiarto, M.Si. selaku pembimbing II yang telah memberikan arahan dan

bimbingan kepada penulis selama penelitian dan penulisan skripsi.

3. Prof. Emeritus Dr.Ir. Abdul Aziz Darwis, M.Sc. selaku pembimbing akademik yang telah memberi arahan dan bimbingan selama ini.

4. Ir. Andes Ismayana, M.T. selaku dosen penguji atas saran yang sangat bermanfaat untuk penyempurnaan skripsi ini.

5. Ayah, Ibu, adik (Asifatul Mufidati), dan kakak (Zuni Izul Islami dan Tsaniyul Mulia) yang selalu memberikan doa, dukungan, semangat, motivasi, dan kasih sayang kepada penulis.

6. Tim Bekatul Menir (Nova Dwi S., Haekal Saddam H., Diah Nurmala S., dan Erpiana Astuti) atas kerjasama dan bantuannya selama ini.

7. Petugas laboratorium (Bu Ega, Bu Rini, Bu Sri, Pak Dicki, Pak Gun, Pak Edi, dan Pak Sugi) yang telah membantu selama penelitian.

8. Seluruh staf di Departemen Industri Pertanian atas segala bantuan selama penulis melaksanakan penelitian.

9. Sobat-sobatku di Wisma VOC (Yayan A, M. Rinaldi, Faqih N. S., M. Sukri H., A. Davish P., Irvan S. A., dan Ade Nurisman) dan Twins Family (D.

ii

Kusumayanti., Fitria N. Y., Uswatun H., dan Zuni F.) atas persahabatan yang indah selama ini.

10. Endro, Ivon, Ika, Bambang, Dicka, Udin, Danar, Fina, Lala, Shinta, Rey, Rita, Mega, Satria, Dedeh, Darto, Venty, Rita, Mirza, Farid, Rendy, Dani, Listya, dan seluruh teman-teman terbaikku TIN 41 lainnya atas bantuan, dukungan dan doa-nya.

11. Kelurga besar Sawit (Arizal, Saiful, Andrew, Anim, Faiz, Toni, Beni, Nazar, Abid, Iyal, Mas Farid) dan teman-teman IKALUM atas kebersamaan dan keceriaannya.

12. Semua pihak yang telah memberikan dukungan dan bantuan yang tidak dapat penulis sebutkan satu persatu.

Segala daya dan kemampuan telah diupayakan demi sempurnanya karya tulis ini, namun penulis menyadari karya tulis ini belum mencapai sempurna karena adanya keterbatasan penulis. Oleh karena itu, kritik dan saran yang membangun sangat diharapkan untuk kesempurnaan di masa yang akan datang. Semoga skripsi ini bermanfaat bagi pihak yang membutuhkan.

Bogor, Mei 2009 Penulis

iii DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... iv DAFTAR GAMBAR ... v DAFTAR LAMPIRAN ... vi I. PENDAHULUAN ... 1 A. LATAR BELAKANG ... 1 B. TUJUAN ... 2

II. TINJAUAN PUSTAKA ... 3

A. BEKATUL ... 3

B. STABILISASI BEKATUL ... 5

C. PENGERINGAN ... 7

D. UMUR SIMPAN ... 8

III. METODOLOGI PENILITIAN ... 10

A. BAHAN DAN ALAT ... 10

B. METODE PENELITIAN ... 10

IV. HASIL DAN PEMBAHASAN ... 14

A. PENGERINGAN BEKATUL ... 14

B. KARAKTERISTIK BEKATUL SEGAR DAN TERSTABILISASI ... 18

C. PERUBAHAN MUTU SELAMA PENYIMPANAN ... 24

E. PENDUGAAN UMUR SIMPAN ... 26

V. KESIMPULAN DAN SARAN ... 30

A. KESIMPULAN ... 30

B. SARAN ... 30

DAFTAR PUSTAKA ... 31

iv DAFTAR TABEL

Halaman

Tabel 1. Komposisi kimia bekatul pada kadar air 14 % ... 4

Tabel 2. Kadar air produk setelah pemanasan dan pengeringan ... 16

Tabel 3. Laju pengeringan produk pada lama pemanasan berbeda ... 17

Tabel 4. Sifat kimia bekatul segar dan terstabilisasi ... 18

Tabel 5. Hasil analisis sifat fungsional dan mikrobiologi bekatul segar dan terstabilisasi ... 21

Tabel 6. Laju peningkatan nilai TBA pada suhu penyimpanan yang berbeda ... 28

v

DAFTAR GAMBAR

Halaman

Gambar 1. Proses penggilingan padi ... 3

Gambar 2. Skema morfologi gabah kering (Champagne, 1994) ... 3

Gambar 3. Reaksi hidrolisis dengan katalis lipase (Hamilton, 1983) ... 5

Gambar 4. Kurva laju pengeringan dan kadar air selama pengeringan (McCabe et al., 1999) ... 8

Gambar 5. Diagram alir stabilisasi bekatul ... 12

Gambar 6. Laju pengeringan bekatul segar... 15

Gambar 7. Penurunan kadar air bekatul segar selama pengeringan... 15

Gambar 8. Neraca massa pengeringan bekatul hasil pemanasan 5 menit . 17

Gambar 9. Pengaruh suhu pemanasan terhadap nilai WRC bekatul segar dan terstabilisasi ... 22

Gambar 10. Pengaruh suhu pemanasan terhadap nilai ORC bekatul segar dan terstabilisasi ... 23

Gambar 11. Perubahan kadar air bekatul terstabilisasi selama penyimpanan ... 24

Gambar 12. Perubahan kecerahan (L) bekatul terstabilisasi selama penyimpanan ... 25

Gambar 13. Perubahan nilai TBA bekatul terstabilisasi selama penyimpanan ... 26

Gambar 14. Laju peningkatan nilai TBA bekatul terstabilisasi selama penyimpanan ... 27

vi

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Prosedur Analisa Sifat Fisiko Kimia, Fungsional, dan

Mikrobiologi ... 35

Lampiran 2. Data Pengeringan Bekatul Segar Selama 6 Jam ... 41

Lampiran 3. Karakteristik Bekatul Terstabilisasi... 42

Lampiran 4. Analisis Ragam (Anova) ... 43

Lampiran 5. Uji Lanjut Duncan untuk Nilai TBA Bekatul Terstabilisasi .. 45

I. PENDAHULUAN A. LATAR BELAKANG

Bekatul merupakan hasil samping penggilingan padi pada proses penyosohan. Proses penyosohan menghasilkan dedak (bran) dan bekatul (polish). Dedak terdiri atas lapisan sebelah luar butiran padi dengan sejumlah lembaga biji sedangkan bekatul lapisan sebelah dalam dari butiran padi, termasuk sebagian kecil endosperm berpati. Umumnya dedak dan bekatul dicampur menjadi satu dan disebut dengan dedak atau bekatul saja (Hadipernata, 2007).

Bekatul (rice bran) umumnya terdiri dari beberapa jaringan botani perikarp, kulit biji, nuselus, lapisan aleuron, bubuk germ (embrio), sedikit sekam, dan sedikit bagian beras sosoh (endosperm) (Ortoefer, 2001). Proses penggilingan padi menghasilkan 50-60 % beras sosoh, 20-23 % sekam, 8-18 % dedak/bekatul, 3-5 % menir, dan 15-20 % beras patah (Rachmat, 2007). Produksi gabah kering nasional tahun 2007 sebesar 60,3 juta ton (BPS, 2008) dapat menghasilkan 6,03 juta ton bekatul dengan konversi 10 % dari jumlah gabah kering giling.

Bekatul, yang lebih dikenal sebagai media pertumbuhan jamur atau pakan ternak memiliki beberapa komponen gizi yang mempunyai peran penting bagi kesehatan tubuh manusia. Bekatul bermanfaat untuk mencegah penyakit kanker, asam liver, batu ginjal, gangguan kelenjar gondok, menurunkan kolesterol (Kahlon et al., 1992; Gerhardt dan Gallo, 1998), dan mengurangi resiko penyakit jantung koroner. Selain itu bekatul juga mengandung zat antitumor (Hayashi et al., 1998), hyperlipidemic dan anti

ucerogenic (Cicero dan Gaddi, 2001).

Kandungan gizi bekatul yang potensial dapat dimanfaatkan sebagai sumber makanan fungsional. Beberapa makanan olahan yang dapat dibuat dari bekatul, diantaranya makanan bayi, sereal, dikukus dengan daun pisang, atau dicampur dengan susu bubuk, cokelat, agar-agar, atau madu.

Permasalahannya, bekatul mudah tengik sehingga pemanfaatan bekatul sebagai bahan pangan harus segar (tidak lebih 24 jam setelah digiling) (Widowati, 2001). Padahal untuk dapat dikomersialkan dan dipergunakan

2 secara luas, bekatul harus mempunyai waktu simpan yang lebih lama agar konsumen dapat langsung mengkonsumsinya.

Ketengikan bekatul disebabkan adanya lipase dan lipoxigenase dalam bekatul. Trigliserida dalam bekatul dihirolisis oleh air dengan katalis lipase dan dioksidasi dengan katalis lipoxigenase (Orthoefer, 2001). Lipase yang tidak aktif dapat memperpanjang umur simpan bekatul lima hingga tujuh kali dibandingkan dengan bekatul segar (Lehtinen et al., 2003). Berdasarkan penelitian Bhattacharjee (1993), pemanasan basah merupakan metode paling efektif untuk proses stabilisasi bekatul dibandingkan dengan pemanasan kering dan penyinaran ultraviolet. Menurut Orthoefer (2001), tekanan diperlukan untuk menjaga kehilangan kelembaban selama proses pemanasan. Untuk itu, penelitian ini menggunakan metode pemanasan basah bertekanan (autoklaf).

B. TUJUAN

Tujuan penelitian ini adalah untuk mengetahui karakteristik bekatul segar, mengetahui kondisi stabilisasi bekatul dengan pemanasan bertekanan, dan mengetahui karakteristik tepung bekatul hasil stabilisasi, serta mengetahui umur simpannya berdasarkan metode Arrhenius.

II. TINJAUAN PUSTAKA

A. BEKATUL

Penggilingan padi adalah salah satu tahapan pasca panen yang terdiri dari rangkaian proses untuk mengolah gabah menjadi beras yang siap konsumsi (Patiwiri, 2006). Bekatul merupakan bagian yang dihilangkan saat proses penyosohan (Semple et al., 1992).

HUSKER PADI - I HUSKER PADI - II AYAKAN PADI PADI - I AYAKAN PADI II SOSOH I SOSOH II Gabah Kering Giling Sekam Sekam Padi +Beras PK Bekatul Menir Beras PK Beras

Gambar 1. Proses penggilingan padi

Biji padi terdiri dari bagian sekam, beras sosoh (endosperm), perikarp, dan biji. Sekam terdiri dari bagian palea dan lemma. Embrio berada dibagian tengah bawah dari bulir padi (Semple et al., 1992).

Gambar 2. Skema morfologi gabah kering (Champagne, 1994)

Bekatul mengandung komponen antioksidan lebih dari 100 jenis, misalnya Gamma Oryzanol (2200-3000 ppm), Tocopherols dan Tocotrienols

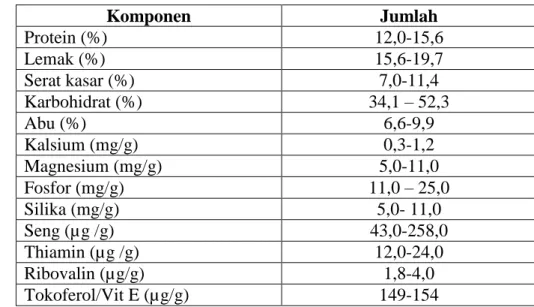

4 (220-320 ppm), Phytosterols (2230-4400 ppm), karotenoid (0,9-1,6 ppm), Vitamin B (Thiamin, 22-31 ppm) (Helal, 2005). Komposisi kimia bekatul tergantung pada varietas padi, lingkungan, dan proses penggilingan padi. Komposisi kimia bekatul disajikan pada Tabel 1.

Tabel 1. Komposisi kimia bekatul pada kadar air 14%

Komponen Jumlah Protein (%) 12,0-15,6 Lemak (%) 15,6-19,7 Serat kasar (%) 7,0-11,4 Karbohidrat (%) 34,1 – 52,3 Abu (%) 6,6-9,9 Kalsium (mg/g) 0,3-1,2 Magnesium (mg/g) 5,0-11,0 Fosfor (mg/g) 11,0 – 25,0 Silika (mg/g) 5,0- 11,0 Seng (µg /g) 43,0-258,0 Thiamin (µg /g) 12,0-24,0 Ribovalin (µg/g) 1,8-4,0 Tokoferol/Vit E (µg/g) 149-154 Sumber : Luh (1991)

Reaksi ketengikan disebabkan adanya proses hidrolisis dan oksidasi. Proses hirolisis dengan katalis lipase yang ditandai peningkatan asam lemak bebas (ALB) hanya sedikit memberikan perubahan aroma bekatul. Hasil proses hidrolisis yang berupa ALB dioksidasi melalui proses enzimatik maupun non enzimatik menghasilkan peroksida. Peroksida merupakan senyawa yang labil dan akan terurai menjadi senyawa rantai karbon yang lebih pendek. Senyawa karbon rantai pendek yang terbentuk meliputi alkohol, aldehid, dan keton, menyebabkan bau tengik (Hamilton, 1983).

Pada biji padi, lipase tidak aktif (dormant) karena tidak kontak dengan bahan (minyak). Lipase berada di bagian telsa dan minyak berada dilapisan aleuron dan embrio. Proses penggilingan menyebabkan terjadinya pencampuran di permukaan sehingga minyak bercampur lipase, sehingga terjadi proses hidrolisis trigliserida menjadi asam lemak bebas (ALB). Lipase yang dihasilkan oleh jamur dan bakteri juga akan bereaksi dengan minyak bekatul setelah penggilingan dan selanjutnya terjadi hidrolisis (Champagne, 1994). Minyak dalam bekatul mengandung 2-4 % ALB, setelah proses

5 penggilingan terjadi kenaikan kadar ALB (Orthoefer, 2001). Mekanisme hidrolisis trigliserida menjadi asam lemak bebas dan gliserol ditunjukkan melalui reaksi kimia dibawah ini.

Trigliserida air Asam lemak Bebas gliserol

Gambar 3. Reaksi hidrolisis dengan katalis lipase (Hamilton, 1983)

Aktivitas lipase sangat bergantung pada suhu penyimpanan dan kelembaban (Orthoefer, 2001). Suhu optimal aktifitas lipase adalah 35–40ºC. Penyimpanan dalam keadaan panas dan kelembaban yang tinggi dapat meningkatkan ALB sebesar 5-10 % perhari dan 70 % dalam satu bulan. Aktivitas lipase menurun pada suhu rendah dan berhenti saat disimpan dibawah suhu beku (Champagne, 1994).

Bekatul juga mengandung lipoxygenase dan peroxigenase, keduanya mempunyai pengaruh negatif saat terjadi oksidasi dibekatul. Aktivitas kedua enzim tersebut mendegradasi minyak dalam bekatul, menghasilkan peningkatan nilai peroksida, penurunan kadar iodin, dan peningkatan kadar asam barbiturat. Lipoxsigenase dan peroxidase menjadi inaktif seiring ketidakaktifan lipase, sehingga dapat digunakan sebagai alat untuk mengukur aktivitas lipase. Lipase dapat membuat bekatul menjadi tengik melalui proses hidrolisis dan lipoxgenase meningkatkan ALB yang menghasilkan bau tengik. Perubahan bau pada bekatul menunjukkan peningkatan ALB (Orthoefer, 2001).

B. STABILISASI BEKATUL

Stabilisasi bekatul dilakukan dengan prinsip meniadakan aktivitas lipase dengan cara merubah susunan molekul enzim sehingga tidak dapat berfungsi sebagai mana mestinya. Proses inaktivasi lipase harus menyeluruh, tidak bersifat balik (reversible) dan disaat bersamaan kandungan komponen

6 berharga harus dijaga. Metode yang dapat digunakan untuk stabilisasi bekatul adalah ekstrusi kering, ekstrusi basah, pendinginan, pengubahan pH, perlakuan kimia (Orthoefer, 2001), penyiranan sinar gamma, dan penyimpanan kedap udara (Luh, 1991).

Stabilisasi pemanasan kering dilakukan dengan pengeringan menggunakan pemanasan tinggi (100-110ºC) selama 20–30 menit (Orthoefer, 2001). Penyimpanan sebaiknya dilakukan pada RH rendah untuk menjaga kondisi stabilisasi. Metode stabilisasi yang dapat digunakan antara lain: pan

roasting, stasionary dryer, atau fluid bed dryer. Seiring lamanya pemanasan,

bekatul menjadi semakin gelap. Stabilisasi menggunakan pemanasan kering tidak dapat menginaktifasi lipase secara total. Tingkat kadar air bekatul diharapkan 3-6 % untuk menahan laju pembentukan asam lemak bebas dan untuk menahan penurunan mutu akibat oksidasi (Champagne, 1994).

Stabilisasi paling ideal dilakukan dalam jangka waktu 1 jam setelah penggilingan. Bekatul kering (kadar air 10-14 %) di masukkan ke dalam ektruder dan dilakukan hingga mencapai suhu 130-150ºC (Orthoefer, 2001). Densitas bahan meningkat dan kadar air bahan menurun hingga 5-8 %. Pemanasan selama 3 menit diperlukan untuk proses stabilisasi. Efek penggunaan ekstrusi antara lain: bekatul terstabilisasi berbentuk bubuk, warna semakin gelap karena pemanasan, inaktivasi lipase dimungkinkan kurang sempurna sehingga diperlukan penyimpanan dalam kelembaban rendah untuk mencegah terjadinya peningkatan ALB, dan pemeliharaan alat membutuhkan biaya tinggi (Orthoefer, 2001).

Pemanasan basah lebih efektif dalam proses stabilisasi bekatul dibandingkan dengan pemanasan kering. Lipase menjadi tidak aktif dengan perlakuan pemanasan selama 3 menit pada suhu 100ºC (Orthoefer, 2001). Penambahan uap panas atau air selama ekstrusi memerlukan pengeringan setelah stabilisasi. Proses pengeringan ini dapat meningkatkan biaya stabilisasi, tetapi lipase akan inaktif secara permanen dan sedikit kehilangan nutrisi(Orthoefer, 2001).

7 Stabilisasi menggunakan pendingin, modifikasi pH, dan penambahan bahan kimia telah diteliti. Penurunan suhu dapat menurunkan aktifitas hidrolisis lipase. Lajunya saja yang dihambat, lipase akan aktif kembali seriring peningkatan suhu. Penggunaan pendingin akan meningkatkan biaya dan untuk komersialisasi akan terhambat (Orthoefer, 2001).

Aktivitas lipase dan lipoxsigenase akan terhenti akibat denaturasi oleh panas selama stabilisasi bekatul. Panas dapat mengakibatkan rekasi oksidasi non enzimatik. Panas menyebabkan penyebaran kembali minyak, penghancuran endogenous dan peningkatan luas permukaan yang terpapar oksigen. Kerusakan oksidasi enzimatik dan non enzimatik di dalam pati dapat diperlambat dengan menjaga kadar oksigen yang rendah melalui pengemasan yang optimum selama penyimpanan (Kao dan Luh, 1991).

Autoklaf atau sering disebut sebagai panci bertekanan digunakan untuk meningkatkan tekanan sehingga titik didih cairan menjadi lebih tinggi. Efeknya, sterilisasi menjadi lebih efektif dan lama pemasakan menjadi lebih cepat (Walker, 2007) .

C. PENGERINGAN

Pengeringan adalah suatu metode untuk mengeluarkan atau menghilangkan air dari padatannya (Rahman, 1999). Pengeringan ditujukan untuk memperpanjang umur simpan produk segar tanpa dilakukan pendinginan selama pengiriman dan transportasi. Sasaran pengeringan adalah menurunkan kadar air atau aktivitas air (aw) hingga dapat menghambat kerusakan, pertumbuhan bakteri, menurunkan aktivitas enzim, menurunkan laju perubahan kimia yang tidak diinginkan (Brennan, 2006)

Penghilangan air biasanya dilakukan dengan pengeringan dengan panas. Penghilangan air pada bahan basah dapat dilakukan tanpa pemanasan, misalnya : pengepresan, penyaringan, penghilangan secara osmosis (Maraolis dan Saravacos, 2003).

Pengering rak terdiri dari dinding isolator, kipas angin, pemanas udara, dan rak tempat untuk meletakkan bahan. Ukurannya bermacam-macam mulai

8 dari skala perusahaan hingga berisi dua rak kecil. Udara dialirkan melewati permukaan rak dan makanan atau melewati lubang rak dan lapisan makanan atau keduanya. Udara jenuh dialirkan keluar pengering rak dan digantikan melalui pengatur (Brennan, 2006).

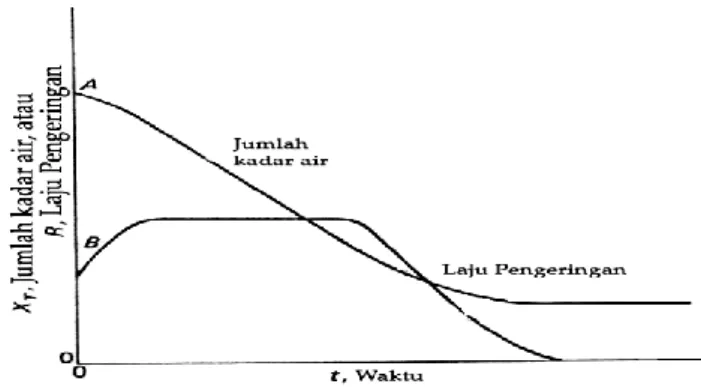

Gambar 4. Kurva laju pengeringan dan kadar air selama pengeringan (McCabe et al., 1999)

Pengering rak biasanya digunakan untuk mengeringkan produk curah yang berjumlah sedikit. Pemanas digunakan untuk memanaskan udara yang bersirkulasi dengan membawa energi panas. Produk dapat berupa potongan, bubuk atau pasta (Maraolis dan Saravacos, 2003).

D. UMUR SIMPAN

Institut of food technologist mendefinisikan umur simpan produk

pangan sebagai selang waktu antara saat produksi hingga saat konsumsi dimana produk berada dalam kondisi yang memuaskan pada sifat-sifat penampakan, rasa, aroma, tekstur, dan nilai gizi. Menurut Kilcast dan Subramanian (1993), produk berada dalam kisaran umur simpan jika produk pangan masih aman, karakteristik organoleptik, kimia, fisik, dan mikroba masih dapat dipertahankan, dan sesuai dengan gizi yang telah ditetapkan.

Menurut Kilcast dan Subramanian (1993), faktor yang mempengarui umur simpan dapat dikategorikan menjadi faktor internal dan eksternal. Faktor internal merupakan karakteristik produk akhir, misalnya aktivitas air (aw), pH, nutrisi, penggunaan bahan pengawet, dan biokimia alami produk (enzim, komponen kimia). Faktor eksternal adalah faktor yang mempengaruhi produk selama pengiriman hingga diterima konsumen. Faktor eksternal diantaranya

9 suhu penyimpanan, RH penyimpanan, RH proses, RH pengiriman, komposisi udara dalam kemasan, dan penanganan selama dikonsumen.

Floros (1993) menyatakan umur simpan produk pangan dapat diduga dan kemudian ditetapkan waktu kadaluarsanya dengan menggunakan dua konsep studi penyimpanan produk pangan yaitu extended storage studies (ESS) dan accelerate storage studies (ASS).

ESS sering juga disebut sebagai metoda konvensional yaitu penentuan tanggal kadaluarsa dengan jalan menyimpan suatu seri produk pada kondisi normal sehari-hari dan dilakukan pengamatan terhadap penurunan mutunya sehingga mencapai tingkat kadaluarsa. Pendugaan umur simpan produk dilakukan dengan mengamati produk selama penyimpanan sampai terjadi perubahan yang tidak lagi dapat diterima konsumen. Metode ini akurat dan tepat, namun memerlukan waktu yang panjang, dan analisa parameter mutu yang relatif banyak. Metoda ESS sering digunakan untuk produk yang mempunyai kadaluarsa kurang dari 3 bulan (Arpah, 2001).

Metode ASS membutuhkan waktu pengujian yang relatif singkat, tetapi tetap memiliki ketepatan dan akurasi yang tinggi. Hal ini dikarenakan, metoda ASS menggunakan suatu kondisi lingkungan yang dapat mempercepat (accelerate) rekasi deteriorasi produk pangan sehingga kerusakan yang berlangsung dapat diamati. Hal ini dapat dilakukan dengan mengontrol semua lingkungan produk dan mengamati parameter perubahan yang berlangsung (Arpah, 2001).

Model yang diterapkan pada penelitian akselerasi ini menggunakan pendekatan semi empiris dengan bantuan persamaan Arrhenius, yaitu suatu cara pendekatan yang menggunakan teori kinetika yang pada umumnya mempunyai ordo reaksi nol atau satu untuk produk pangan. Menurut Syarif dan Halid (1993), untuk menganalisa penurunan mutu dengan metode akselerasi diperlukan beberapa pengamatan yaitu harus ada parameter yang diukur secara kuantitatif.

III. METODOLOGI PENILITIAN

A. BAHAN DAN ALAT

Bahan utama yang digunakan adalah bekatul varites IR 64 dan Ciherang yang diperoleh dari penggilingan padi di Desa Cibatok Kecamatan Ciampea Kabupaten Bogor. Bekatul yang diperoleh ukurannya masih belum seragam dan tercampur dengan dedak dan menir, dikarenakan hasil penyosohan pertama dan kedua dicampur.

Bahan-bahan kimia yang digunakan adalah asam sulfat pekat 36 N, asam sulfat 0,02 N, asam sulfat 0,325 N, NaOH 1,25 N, HCl 4 M, indikator Mensel, kertas saring, kertas saring Whatman 41, heksan, aquades, pereaksi TBA (Thiobarbituric Acid), minyak goreng komersial, asam asetat glasial, alkohol 90%, spiritus, agar PCA (Plate Count Agar), dan agar EMB (Eosine

Methylene Blue) dan garam fisiologis.

Peralatan yang digunakan adalah cawan alumuniun, tip, oven, cawan porselen, cawan petri, tanur listrik, penangas air, labu Kjeldahl, Buchner, Erlemeyer vakum, Sohxlet, labu lemak, desikator, batu didih, kondensor, spektrometer, colortech colormeter, cawan petri, Quebec Colony Counter, tabung ulir, freezer, termometer, bunsen, inkubator, sudip, dan sentrifuse.

B. METODE PENELITIAN 1. Penentuan Waktu Pengeringan

Tahap ini dimaksudkan untuk mencari lama waktu pengeringan hingga mencapai kadar air 5 % atau laju pengeringan mendekati konstan (0,01 mg/detik). Berdasrkan Champagne (1994), penyimpanan bekatul hendaknya dilakukan saat kadar airnya 3-6 % untuk menghambat pertumbuhan ALB (asam lemak bebas). Kadar air bekatul yang rendah juga berfungsi untuk menghambat pertumbuhan mikroorganisme.

Bekatul diletakkan ke dalam loyang berukuran 26,5 x 26,5 cm dengan ketebalan + 0,9 cm kemudian dikeringkan menggunakan pengering rak. Pengeringan dilakukan pada suhu 50ºC dan dilakukan pengamatan nilai kadar air pada selang waktu 10, 20, 30, 40, 50, 60, 90,

11 180, 240, 300, 360 menit. Penggunaan suhu 50ºC, dikarenakan sebagian besar protein akan terdenaturasi dan terkoagulasi pada suhu antara 55 hingga 75ºC (Deman, 1999). Data kadar air pengeringan digunakan untuk menghitung laju pengeringan dan perubahan kadar air selama pengeringan. Lama waktu pengeringan dipilih ketika kadar air bahan mencapai kadar air 5 % atau laju pengeringan mendekati konstan (0,01 mg/detik).

2. Karakterisasi bekatul segar

Bekatul segar dari tempat penggilingan padi digiling, disaring (60

mesh), dan disimpan pada ruang penyimpanan bersuhu rendah (7-10oC). Karakterisasi bekatul segar dilakukan uji kadar air, abu, protein metode mikro Kjeldahl, lemak kasar metode Soxhlet, serat kasar, karbohidrat (by

difference), bilangan TBA (Thiobarbituric Acid) metode Tarladgis, warna,

TPC (Total Plate Count), bakteri Escherecia coli, kelarutan dan swelling

power, freeze thaw stability, water retention capacity dan oil retention capacity. Prosedur analisa disajikan pada Lampiran 1.

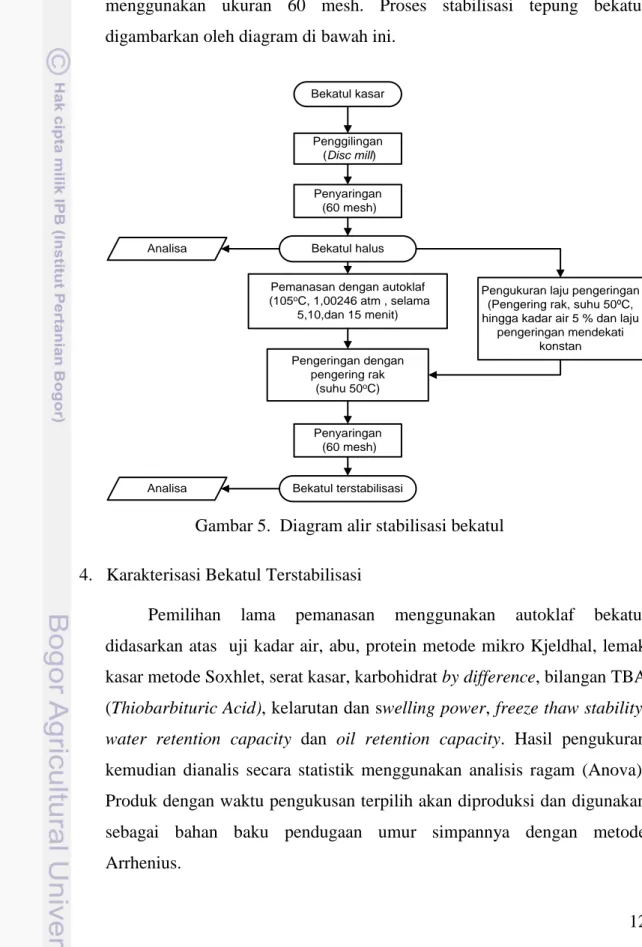

3. Stabilisasi Bekatul

Stabilisasi bekatul dilakukan menggunakan pemanasan bertekanan dan pengeringan. Pemanasan bertekanan menggunakan autoklaf dan pengeringan menggunakan pengering rak.

Pemanasan dapat meningkatkan umur simpan bekatul (Lehtinen et

al., 2003). Pemanasan basah dipilih karena pemanasan basah dinilai lebih

efektif dalam hal menginaktifasi lipase dan lipoxsigenase sekaligus dapat membunuh bakteri dan menghambat perkembangan jamur selama penyimpanan (Pillaiyar, 1979; Bhattacharjee, 1992). Lama pemanasan selama 5, 10, 15 menit didasarkan atas penelitian Champagne et al.(2001), yang menyatakan bahwa persentase aktivitas enzim peroksida mulai konstan setelah pemanasan selama 5-15 menit pada suhu 95-121°C.

Bekatul segar yang didapatkan digiling kembali agar seragam ukurannya. Kemudian bekatul segar disaring dengan ukuran 60 mesh. Ukuran 60 mesh dipilih karena sesuai dengan ukuran SNI tepung beras. Bekatul halus yang didapat dipanaskan menggunakan 3 taraf yaitu selama

12 5, 10, dan 15 menit. Bekatul segar dimasukkan ke dalam kain dengan ketebalan ± 1 cm dan diletakkan di atas penyangga yang ada didalam autoklaf untuk mencegah interaksi dengan air dibagian bawah autoklaf. Bekatul kemudian dikeringkan untuk mengurangi kadar air dan disaring menggunakan ukuran 60 mesh. Proses stabilisasi tepung bekatul digambarkan oleh diagram di bawah ini.

Bekatul kasar

Penggilingan (Disc mill)

Penyaringan (60 mesh)

Pemanasan dengan autoklaf (105oC, 1,00246 atm , selama 5,10,dan 15 menit) Pengeringan dengan pengering rak (suhu 50oC) Penyaringan (60 mesh) Bekatul terstabilisasi

Pengukuran laju pengeringan (Pengering rak, suhu 50ºC, hingga kadar air 5 % dan laju

pengeringan mendekati konstan Bekatul halus

Analisa

Analisa

Gambar 5. Diagram alir stabilisasi bekatul

4. Karakterisasi Bekatul Terstabilisasi

Pemilihan lama pemanasan menggunakan autoklaf bekatul didasarkan atas uji kadar air, abu, protein metode mikro Kjeldhal, lemak kasar metode Soxhlet, serat kasar, karbohidrat by difference, bilangan TBA (Thiobarbituric Acid), kelarutan dan swelling power, freeze thaw stability,

water retention capacity dan oil retention capacity. Hasil pengukuran

kemudian dianalis secara statistik menggunakan analisis ragam (Anova). Produk dengan waktu pengukusan terpilih akan diproduksi dan digunakan sebagai bahan baku pendugaan umur simpannya dengan metode Arrhenius.

13 5. Pendugaan Umur Simpan

Bekatul hasil stabilisasi dikemas dengan menggunakan metallized dengan ukuran 10 cm x 20 cm sebanyak 40 gram. Produk disimpan dalam inkubator bersuhu 35ºC, 45ºC, dan 50ºC. Periode analisa dilakuan tiap selang satu minggu selama delapan minggu. Parameter yang diamati adalah kadar air, warna, dan nilai TBA.

Pendugaan umur simpan menggunakan metode Arrhenius memerlukan adanya parameter kritis dan titik kritis. Parameter kritis dipilih dari parameter yang paling mudah rusak dan berpengaruh terhadap persepsi konsumen.

Parameter kritis yang dipilih, dimasukkan pada grafik kenaikan atau pernurunan nilai mutu selama hari pengamatan. Dari grafik tersebut dibuat garis liniernya pada tiap suhu penyimpanan yang menghubungkan lama penyimpanan (x) dengan tingkat mutu produk (y). Gradien dari setiap garis pada masing-masing suhu penyimpanan akan diplotkan pada grafik hubungan nilai konstanta penurunan mutu (k) dengan nilai 1/T. Selanjutnya akan didapatkan suatu persamaan regresi yang didapat, dimasukkan kedalam persamaan berikut.

k = koe−(Ea /RT )

Nilai (Ea/R) didapatkan dari gradien persamaan linier dan ko dari

intersep persamaan linier. Setelah nilai k didapat, dihitung umur simpan produk menggunakan persamaan :

t = A0− At k Keterangan :

t = umur simpan(hari) T = suhu mutlak (K)

K = konstanta (laju reaksi) R = konstanta gas (1,986 kal/mol K) Ea = energi aktivasi A0 = mutu awal produk

At = mutu produk setelah

IV. HASIL DAN PEMBAHASAN

A. PENGERINGAN BEKATUL

Proses pengeringan bekatul dilakukan dengan pengering rak karena cocok untuk bahan padat, suhu udara dapat dikontrol, dan terdapat sirkulator udara. Kipas (sirkulator) berfungsi untuk memasukkan udara kering, mengeluarkan udara jenuh, serta meratakan panas ke seluruh bagian. Pengeringan dimaksudkan untuk meminimalkan kandungan air dalam bekatul sehingga bekatul memiliki bobot lebih ringan dan umur simpan lebih panjang. Pengeringan dilakukan pada suhu 50ºC dengan tujuan untuk mempertahankan nutrisi bekatul selama proses pengeringan. Menurut Deman (1999), penggunaan suhu tinggi dapat menyebabkan kerusakan nutrisi bekatul. Protein akan terdenaturasi dan terkoagulasi pada suhu 55-75ºC. Belizt (2009) menambahkan bahwa denaturasi protein merupakan proses terjadinya perubahan ikatan tersier tanpa adanya pemotongan ikatan kovalen kecuali ikatan sulfida.

Sumber panas pengering rak berasal dari elemen pemanas yang berada di sekeliling ruang pengering. Elemen pemanas yang dipanaskan akan memanaskan udara disekitarnya. Sirkulator dalam pengering akan menukar udara panas dengan udara yang lebih dingin hingga panas merata ke seluruh bagian dalam pengering.

Panas di bagian dalam pengering akan kontak dengan seluruh permukaan bekatul dan memanaskan bekatul secara konveksi. Air di permukaan bekatul menguap pada suhu yang lebih rendah dari titik didih air (100ºC) karena perbedaan kandungan uap air di dalam bekatul dan di lingkungan sekitar bekatul.

Tekanan uap air di permukaan bekatul sangat tinggi dan tekanan udara pengering rendah sehingga perbedaan uap air ini menyebabkan terjadinya perpindahan masa uap air dari bekatul ke udara dan tekanan uap air di permukaan bekatul menurun. Ketika tekanan permukaan bahan menurun, massa air bagian dalam bekatul berpindah ke permukaan dan kemudian menguap ke udara. Udara yang telah jenuh dikeluarkan melalui outlet dan

15 digantikan oleh udara dingin yang masih kering. Jumlah uap air yang diuapkan selama 6 jam dapat dilihat pada Gambar 6.

Gambar 6. Laju pengeringan bekatul segar

Gambar 6 menunjukkan bahwa laju pengeringan bahan mulai konstan setelah 3 jam pengeringan. Tekanan uap air bekatul pada awal proses lebih tinggi dibandingkan dengan tekanan uap air di dalam pengering. Lama pengeringan mengakibatkan penurunan tekanan uap air bekatul. Hal tersebut menyebabkan jumlah air yang diuapkan per menit semakin lama semakin mengecil. Laju pengeringan konstan terjadi ketika tekanan uap air bekatul sama dengan tekanan uap air pengering, sehingga kecepatan penguapan air dari bahan sama dengan kecepatan aliran panas yang melalui permukaan bahan. Lama pengeringan mengakibatkan penurunan kadar air bekatul (Gambar 7).

Gambar 7. Penurunan kadar air bekatul segar selama pengeringan y = 0.018ln(x) + 0.031 R² = 0.933 0.00 0.05 0.10 0.15 0.20 0 100 200 300 400 jum lah uap a ir ( m g)

Lama Pengeringan (menit)

y = 8.143x-0.09 R² = 0.921 2.0 3.0 4.0 5.0 6.0 7.0 8.0 0 100 200 300 400 K ada r ai r (% )

16 Selama pengeringan, dilakukan pengujian kadar air untuk mengetahui waktu yang diperlukan untuk menurunkan kadar air bekatul dari 6,86 % menjadi 5 %. Bekatul mencapai kadar air 5 % setelah dilakukan pengeringan selama 4 jam (Gambar 7).

Penentuan lama pengeringan bekatul berdasarkan pada laju pengeringan yang konstan dan kadar air yang diharapkan sebesar 5 %. Laju pengeringan mulai konstan setelah 3 jam pengeringan. Kadar air bekatul mencapai 5 % setelah 4 jam pengeringan. Oleh karena itu lama pengeringan yang digunakan adalah 4 jam. Lama pengeringan bekatul segar digunakan sebagai acuan pada pengeringan bekatul terstabilisasi.

Stabilisasi tepung bekatul dilakukan dengan metode pemanasan basah dan pengeringan. Pemanasan basah dilakukan menggunakan autoklaf dengan tiga variasi lama pemanasan, yaitu selama 5, 10, dan 15 menit. Proses pemanasan dan pengeringan mengakibatkan perubahan kadar air bekatul (Tabel 2).

Tabel 2. Kadar air produk setelah pemanasan dan pengeringan Lama pemanasan

(menit)

Kadar air awal (%)

Kadar air setelah pemanasan

(%)

Kadar air setelah pengeringan

(%)

5 6,86 9,00 4,94

10 6,86 9,76 5,15

15 6,86 10,73 5,30

Kadar air bekatul segar sebesar 6,86 % (Tabel 2). Pemanasan menggunakan autoklaf dapat meningkatkan kadar air bekatul segar dari 6,86 % menjadi 9 % (5 menit), 9,76 % (10 menit), dan 10,73 % (15 menit). Bekatul bersifat higroskopis sehingga mampu menyerap uap air selama pemanasan. Uap panas akan berikatan dengan molekul penyusun bekatul secara absorpsi serta mengisi rongga kosong (kapiler). Semakin lama pemanasan, intensitas kontak bekatul dengan uap panas semakin tinggi sehingga kadar air bekatul meningkat.

Peningkatan kadar air bekatul selama pemanasan dapat meningkatkan aktivitas enzim sehingga mempercepat terjadinya ketengikan. Oleh karena itu, dilakukan proses pengeringan untuk menurunkan kadar air bekatul.

17 Pengeringan selama 4 jam menurunkan kadar air bekatul dari 9 % menjadi 4,49 %, dari 9,76 % menjadi 5,15 %, dan 10,73 % dari menjadi 5,3 % (Tabel 2).

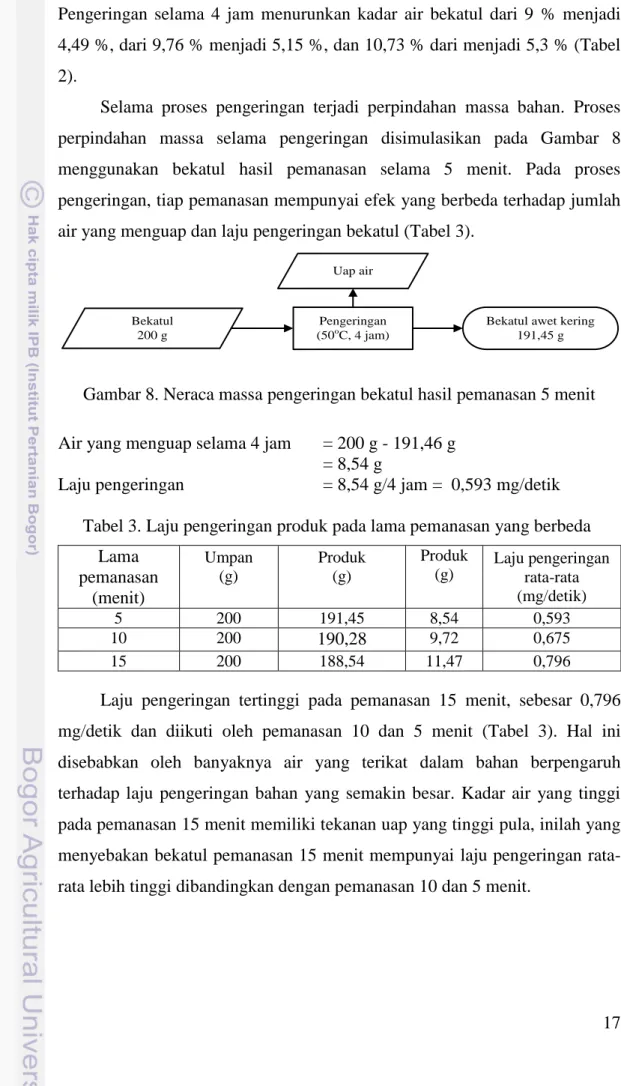

Selama proses pengeringan terjadi perpindahan massa bahan. Proses perpindahan massa selama pengeringan disimulasikan pada Gambar 8 menggunakan bekatul hasil pemanasan selama 5 menit. Pada proses pengeringan, tiap pemanasan mempunyai efek yang berbeda terhadap jumlah air yang menguap dan laju pengeringan bekatul (Tabel 3).

Bekatul 200 g

Pengeringan (50oC, 4 jam)

Bekatul awet kering 191,45 g Uap air

Gambar 8. Neraca massa pengeringan bekatul hasil pemanasan 5 menit

Air yang menguap selama 4 jam = 200 g - 191,46 g = 8,54 g

Laju pengeringan = 8,54 g/4 jam = 0,593 mg/detik

Tabel 3. Laju pengeringan produk pada lama pemanasan yang berbeda Lama pemanasan (menit) Umpan (g) Produk (g) Produk (g) Laju pengeringan rata-rata (mg/detik) 5 200 191,45 8,54 0,593 10 200 190,28 9,72 0,675 15 200 188,54 11,47 0,796

Laju pengeringan tertinggi pada pemanasan 15 menit, sebesar 0,796 mg/detik dan diikuti oleh pemanasan 10 dan 5 menit (Tabel 3). Hal ini disebabkan oleh banyaknya air yang terikat dalam bahan berpengaruh terhadap laju pengeringan bahan yang semakin besar. Kadar air yang tinggi pada pemanasan 15 menit memiliki tekanan uap yang tinggi pula, inilah yang menyebakan bekatul pemanasan 15 menit mempunyai laju pengeringan rata-rata lebih tinggi dibandingkan dengan pemanasan 10 dan 5 menit.

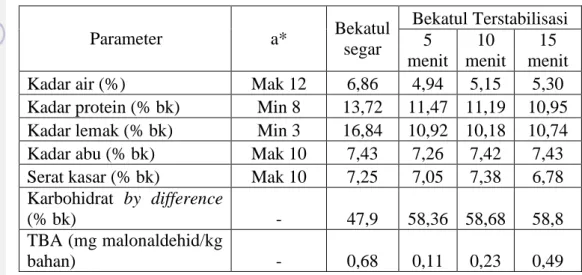

18 B. KARAKTERISTIK BEKATUL SEGAR DAN TERSTABLISASI

Karakterisasi bekatul segar dan terstabilisasi yang dilakukan meliputi sifat kimia, fungsional, dan mikrobiologi. Proses stabilisasi mengakibatkan perubahan kimia bekatul (Tabel 4).

Tabel 4. Sifat kimia bekatul segar dan terstabilisasi

Parameter a* Bekatul segar Bekatul Terstabilisasi 5 menit 10 menit 15 menit

Kadar air (%) Mak 12 6,86 4,94 5,15 5,30

Kadar protein (% bk) Min 8 13,72 11,47 11,19 10,95 Kadar lemak (% bk) Min 3 16,84 10,92 10,18 10,74

Kadar abu (% bk) Mak 10 7,43 7,26 7,42 7,43

Serat kasar (% bk) Mak 10 7,25 7,05 7,38 6,78

Karbohidrat by difference

(% bk) - 47,9 58,36 58,68 58,8

TBA (mg malonaldehid/kg

bahan) - 0,68 0,11 0,23 0,49

Sumber : a : SNI 01-4439-1998

Keterangan : bk : basis kering

Kadar air bekatul segar berada dalam kisaran standar SNI (Tabel 4). Kadar air bekatul segar dipengarui oleh proses pengeringan gabah sebelum digiling, penggilingan, pengemasan, penyimpanan, dan distribusinya. Kadar air gabah kering giling berkorelasi positif dengan kadar air bekatul segar.

Proses pemanasan basah dapat meningkatkan kadar air bekatul (Tabel 2). Kadar air yang tinggi dapat mempercepat terjadinya proses hidrolisis, oksidasi, dan pertumbuhan bakteri. Proses pengeringan diperlukan untuk menurunkan kadar air bekatul.

Proses pengeringan dapat menurunkan kadar air bekatul dari 6,86 % menjadi 4,94 % (pemanasan 5 menit), 5,15 % (pemanasan 10 menit), dan 5,3 % (pemanasan 15 menit). Lama pemanasan basah meningkatkan kadar air bekatul. Kadar air bekatul dengan lama pemanasan 15 menit lebih besar dibandingkan 10 dan 5 menit. Oleh karena itu, lama pengeringan yang sama menghasilkan kadar air pengeringan yang berbeda.

Protein bekatul segar sebesar 13,72 %, hasil tersebut berada dalam standar SNI (Tabel 4). Proses stabilisasi dapat menurunkan kadar protein bekatul. Penurunan protein disebabkan adanya komponen albumin yang

19 terlarut saat pemanasan. Ini sesuai dengan Houston (1972) bahwa, proses pemanasan bahan dimungkinkan dapat menghilangkan sebagian kecil protein yang larut air.

Perhitungan protein berdasarkan jumlah N yang terkandung dalam bahan (Winarno, 2002). Tinggi rendahnya protein pada bekatul dipengaruhi oleh komposisi germ pada bekatul. Tingginya konsentrasi germ pada bekatul dapat meningkatkan protein bekatul karena germ mempunyai kadar protein lebih tinggi dari lapisan lain yaitu sebesar 14,1-20,6 % (Champage et al., 2001). Bagian embrio mengandung amino N empat kali lebih banyak dibandingkan dengan bekatul.

Hasil analisis lemak bekatul segar sebesar 16,84 %, nilai ini masuk dalam standar SNI (Tabel 4). Kadar lemak bekatul terstabilisasi berkisar antara 10,74 - 10,92 %. Penurunan kadar lemak disebabkan adanya uap air yang terserap selama pemanasan. Meningkatnya kandungan air menyebabkan terjadinya hidrolisis. Proses hirolisis memecah molekul lemak menjadi gliserol dan asam lemak bebas (ALB). Gliserol dalam pengujian kadar lemak tidak ikut terekstrak sehingga kadar lemak bekatul segar lebih besar dibandingkan bekatul terstabilisasi.

Kadar abu menunjukkan besarnya kandungan mineral dalam bahan. Hasil analisis kadar abu sebesar 7,43 % dan bekatul terstabilisasi mempunyai kisaran antara 7,26-7,43 %. Nilai ini masuk dalam standar (Tabel 4). Pemanasan suhu tinggi tidak dapat menghilangkan kandungan mineral dalam bekatul. Proses stabilisasi yang dilakukan pada suhu 105ºC tidak mengurangi kadar mineral dalam bekatul. Menurut Orthoefer (2001), konsentrasi mineral tergantung proses penggilingan, iklim, tanah, varietas, dan lokasi biji. Houston (1972) menyatakan bahwa kandungan mineral utama bekatul adalah fosfor, kemudian diikuti potasium, magnesium, dan silikon

Hasil analisis serat kasar bekatul segar sebesar 7,25 % sedangkan bekatul terstabilisasi berkisar antara 6,78-7,38 %. Penurunan kadar serat bekatul disebabkan karena pemanasan yang dilakukan dapat melunakkan struktur serat sehingga penambahan asam dan basa saat pengujian dapat melarutkan beberapa bagian serat.

20 Pada penelitian ini, kadar karbohidrat diukur secara by difference, yaitu analisis kadar karbohidrat melalui perhitungan. Hasil analisis karbohidrat bekatul segar didapatkan sebesar 47,9 %. Proses pemanasan dan pengeringan menyebabkan peningkatan kadar karbohidrat bekatul (Tabel 4). Jumlah karbohidrat dalam bekatul sebenarnya tidak berubah selama pemanasan. Menurut Ramesh (1999), kandungan karbohidrat cenderung stabil dibandingkan dengan komponen lain ketika dilakukan pemanasan. Peningkatan persentase karbohidrat dikarenakan terjadi penurunan pada komponen yang lain.

Malonaldehid termasuk komponen utama dari nilai TBA (thiobarbituric

acid) yang digunakan untuk mengetahui derajat oksidasi lemak (Rahman,

1999). Nilai TBA yang semakin tinggi menunjukan bahan tersebut semakin tengik. Hasil pengujian nilai TBA bekatul segar sebesar 0,68 mg malonoldehid/kg bahan. Selama ini belum ada standar yang menyebutkan besarnya nilai TBA dapat dikatakan tengik, sehingga perlu adanya pengujian odor. Berdasarakan uji panelis, bau bekatul segar masih disukai oleh panelis.

Nilai TBA bekatul terstabilisasi berkisar antara 0,11-0,49 malonoldehid/kg bahan. Penurunan nilai TBA bekatul terjadi setelah proses stabilisasi bekatul. Stabilisasi bekatul menyebabkan inaktivasi enzim lipase sehingga pembentukan aldehid terhambat. Proses pengeringan menyebabkan komponen aldehid yang bersifat volatil ikut menguap bersama air. Hal tersebut menyebabkan penurunan nilai TBA bekatul terstabilisasi.

Berdasarkan analisis ragam (Lampiran 4), parameter nilai TBA berbeda nyata pada perlakuan lama pemanasan. Uji lanjut Duncan menunjukkan bahwa lama pemanasan 5 dan 10 menit berbeda nyata dengan lama pemanasan 15 menit (Lampiran 5). Nilai TBA bekatul terstabilisasi selama 5 dan 10 menit berturut-turut sebesar 0,11 dan 0,23 mg malonaldehid/kg bahan, sedangkan pada lama pemanasan 15 menit sebesar 0,49 mg malonaldehid/kg bahan. Peningkatan waktu pemanasan meningkatkan nilai TBA bekatul. Pemanasan basah dapat mempercepat terjadinya reaksi hidrolisis sehingga menghasilkan aldehid yang lebih besar.

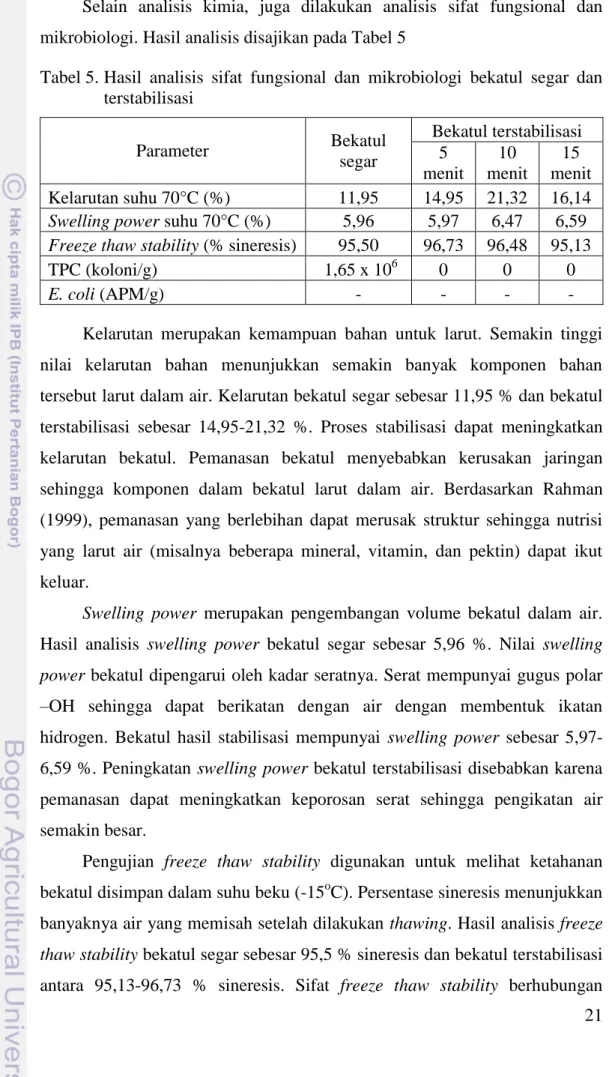

21 Selain analisis kimia, juga dilakukan analisis sifat fungsional dan mikrobiologi. Hasil analisis disajikan pada Tabel 5

Tabel 5. Hasil analisis sifat fungsional dan mikrobiologi bekatul segar dan terstabilisasi Parameter Bekatul segar Bekatul terstabilisasi 5 menit 10 menit 15 menit Kelarutan suhu 70°C (%) 11,95 14,95 21,32 16,14

Swelling power suhu 70°C (%) 5,96 5,97 6,47 6,59

Freeze thaw stability (% sineresis) 95,50 96,73 96,48 95,13

TPC (koloni/g) 1,65 x 106 0 0 0

E. coli (APM/g) - - - -

Kelarutan merupakan kemampuan bahan untuk larut. Semakin tinggi nilai kelarutan bahan menunjukkan semakin banyak komponen bahan tersebut larut dalam air. Kelarutan bekatul segar sebesar 11,95 % dan bekatul terstabilisasi sebesar 14,95-21,32 %. Proses stabilisasi dapat meningkatkan kelarutan bekatul. Pemanasan bekatul menyebabkan kerusakan jaringan sehingga komponen dalam bekatul larut dalam air. Berdasarkan Rahman (1999), pemanasan yang berlebihan dapat merusak struktur sehingga nutrisi yang larut air (misalnya beberapa mineral, vitamin, dan pektin) dapat ikut keluar.

Swelling power merupakan pengembangan volume bekatul dalam air.

Hasil analisis swelling power bekatul segar sebesar 5,96 %. Nilai swelling

power bekatul dipengarui oleh kadar seratnya. Serat mempunyai gugus polar

–OH sehingga dapat berikatan dengan air dengan membentuk ikatan hidrogen. Bekatul hasil stabilisasi mempunyai swelling power sebesar 5,97-6,59 %. Peningkatan swelling power bekatul terstabilisasi disebabkan karena pemanasan dapat meningkatkan keporosan serat sehingga pengikatan air semakin besar.

Pengujian freeze thaw stability digunakan untuk melihat ketahanan bekatul disimpan dalam suhu beku (-15oC). Persentase sineresis menunjukkan banyaknya air yang memisah setelah dilakukan thawing. Hasil analisis freeze

thaw stability bekatul segar sebesar 95,5 % sineresis dan bekatul terstabilisasi

22 dengan kandungan serat bekatul. Jumlah serat sebelum dan sesudah stabilisasi relatif tetap, sehingga sifat freeze thaw stabilitynya relatif tetap. Tidak berbedanya sifat freeze thaw stability bekatul segar dengan hasil stabilisasi menunjukkan bahwa proses stabilisasi tidak mengubah sifat freeze thaw

stability bekatul.

Analisis water retention capacity digunakan untuk mengetahui kemampuan bahan untuk menahan air pada pemanasan 60-95°C. Suhu pemanasan berpengaruh terhadap nilai WRC bekatul segar maupun bekatul terstabilisasi (Gambar 9).

Gambar 9. Pengaruh suhu pemanasan terhadap nilai WRC pada bekatul segar

dan terstabilisasi

Kenaikan nilai WRC bekatul segar dan terstabilisasi terjadi seiring dengan meningkatnya suhu pemanasan. Pemanasan menyebabkan popi-pori bekatul semakin membesar sehingga kemampuan penyerapan air meningkat. Pada pemanasan suhu antara 65-95ºC terjadi kenaikan penyerapan air. Hal ini diduga karena pemanasan dapat meningkatkan kemampuan serat untuk berikatan dengan air.

Nilai ORC menunjukkan kemampuan bekatul dalam menyerap minyak setelah pemanasan antara 65-95ºC. Gambar 10 menunjukkan pengaruh suhu pemanasan terhadap nilai ORC pada bekatul segar dan bekatul terstabilisasi.

0 5 10 15 20 25 30 65 70 75 80 85 90 95 W ater R eten to n C ap ac ity ( %) Suhu Pemanasan(°C)

23 Gambar 10. Pengaruh suhu pemanasan terhadap nilai ORC pada bekatul

segar dan terstabilisasi

Berdasarkan Gambar 10, kemampuan bekatul menyerap minyak cenderung tetap untuk semua suhu pengamatan. Hal ini disebabkan terbatasnya kemampuan serat dalam berikatan dengan minyak. Proses stabilisasi menyebabkan peningkatan penyerapan minyak oleh bekatul terstabilisasi dibandingkan dengan bekatul segar. Proses stabilisasi dapat meningkatkan keporousan serat. Serat yang poros dapat diisi oleh minyak yang dicampurkan dalam bekatul.

Hasil analisis TPC menunjukkan jumlah keseluruhan mikroorganisme yang ada pada bahan makanan. Berdasarkan analisis, didapatkan total mikroorganisme sebesar 1,65 x 106 koloni/g. Nilai tersebut melewati batas yang tertera dalam SNI terhadap tepung beras yaitu 106 koloni/g. Tingginya nilai tersebut diduga karena kontaminasi saat proses penggilingan, penyimpanan, maupun distribusi. Pada bekatul terstabilisasi, tidak ditemukan adanya koloni mikroorganisme. Penurunan jumlah mikroorganisme disebabkan adanya pengaruh pemanasan suhu 105°C. Pada suhu 105°C, pertumbuhan mikroba dapat terhambat bahkan tidak dapat tumbuh (mati).

Jumlah bakteri E. coli merupakan batas pencemaran bahan pangan. Adanya kandungan bakteri E. coli dalam bahan pangan dapat membahayakan konsumen. Hasil analisis tidak menunjukkan adanya koloni E coli baik pada bekatul segar maupun bekatul terstabilisasi sehingga bekatul segar aman untuk dikonsumsi langsung.

0 5 10 15 20 25 30 35 40 65 70 75 80 85 90 95 Oil R eten to n C ap ac ity ( %) Suhu Pemanasan(°C)

24 Pemilihan produk yang akan digunakan dalam pendugaan umur simpan bardasarkan pada nilai TBA dan kadar air terendah. Produk yang dihasilkan dengan lama pemanasan 5 menit menjadi produk terpilih dengan nilai TBA sebesar 0,11 mg malonaldehid/kg bahan dan kadar air sebesar 4,94 %. Kadar air yang rendah digunakan untuk mencegah proses hidrolisis lemak. Nilai TBA yang rendah menunjukkan ketengikan bekatul yang rendah.

C. PERUBAHAN MUTU SELAMA PENYIMPANAN

Parameter uji yang digunakan selama penyimpanan adalah kadar air, nilai TBA, dan warna. Ketiga parameter tersebut merupakan parameter yang menentukan mutu ketengikan bekatul terstabilisasi. Selama penyimpanan, kadar air bekatul terstabilisasi mengalami perubahan (Gambar 11).

Gambar 11. Perubahan kadar air bekatul terstabilisasi selama penyimpanan

Nilai kadar air bekatul terstabilisasi cenderung mengalami penurunan. Menurut Arpah (2001), produk pangan kering yang disimpan akan mengalami penurunan mutu akibat penyerapan kadar air. Terjadinya penurunan kadar air bekatul diduga RH penyimpanan yang lebih rendah dibandingkan RH dalam kemasan.

Penyimpanan bekatul terstabilisasi pada suhu 50ºC menyebabkan penurunan kadar air yang lebih besar dibanding perlakuan yang lain (Gambar 11). Tempat penyimpanan dilengkapi dengan saluran pembuangan (outlet) untuk membuang uap air jenuh tanpa dilengkapi dengan saluran masuk (inlet). Pengeluaran uap jenuh dapat menurunkan RH tempat penyimpanan.

5.0 5.2 5.4 5.6 5.8 6.0 6.2 6.4 6.6 0 1 2 3 4 5 6 7 8 Kad ar air ( %)

Lama Penyimpanan (minggu)

25 Pada tempat penyimpan, suhu yang tinggi menyebabkan semakin banyak uap air yang keluar melalui outlet. Nilai RH pada penyimpanan suhu 35ºC , 45ºC dan 50ºC mempunyai RH sebesar 12 %, 7 %, dan 5 %. Kecilnya RH lingkungan menyebabkan semakin cepat uap air dalam kemasan berdifusi ke luar kemasan.

Kecerahan (lightness) menjadi penentu dalam pengujian warna. Selama 8 minggu penyimpanan, terjadi perubahan warna bekatul (Gambar 12).

Gambar 12. Perubahan kecerahan (L) bekatul terstabilisasi selama penyimpanan

Selama proses penyimpanan, tingkat kecerahan bekatul mengalami penurunan (Gambar 12). Tingkat kecerahan bekatul dipengaruhi oleh kadar air bekatul. Saat pengukuran warna, air dalam bekatul memantulkan cahaya, sehingga tingkat kecerahan bekatul yang diukur semakin tinggi. Selama penyimpanan, bekatul mengalami penurunan kadar air sehingga nilai kecerahannya menurun.

Selama penyimpanan, terjadi penurunan mutu bekatul yang ditunjukkan dengan meningkatnya nilai TBA (Gambar 13). TBA digunakan untuk mengetahui banyaknya hidrolisis dan oksidasi lemak menjadi aldehid.

69.2 69.4 69.6 69.8 70.0 70.2 70.4 70.6 70.8 0 1 2 3 4 5 6 7 8 Nilai L Lama Penyimpanan(minggu)

26 Gambar 13. Perubahan nilai TBA bekatul terstabilisasi selama penyimpanan

Selama penyimpanan, terjadi peningkatan nilai TBA bekatul terstabilisasi. Peningkatan nilai TBA tertinggi terjadi pada suhu penyimpanan 50ºC, diikuti suhu 35ºC dan 45ºC. Suhu tinggi dapat meningkatkan proses oksidasi dan permeabilitas kemasan.

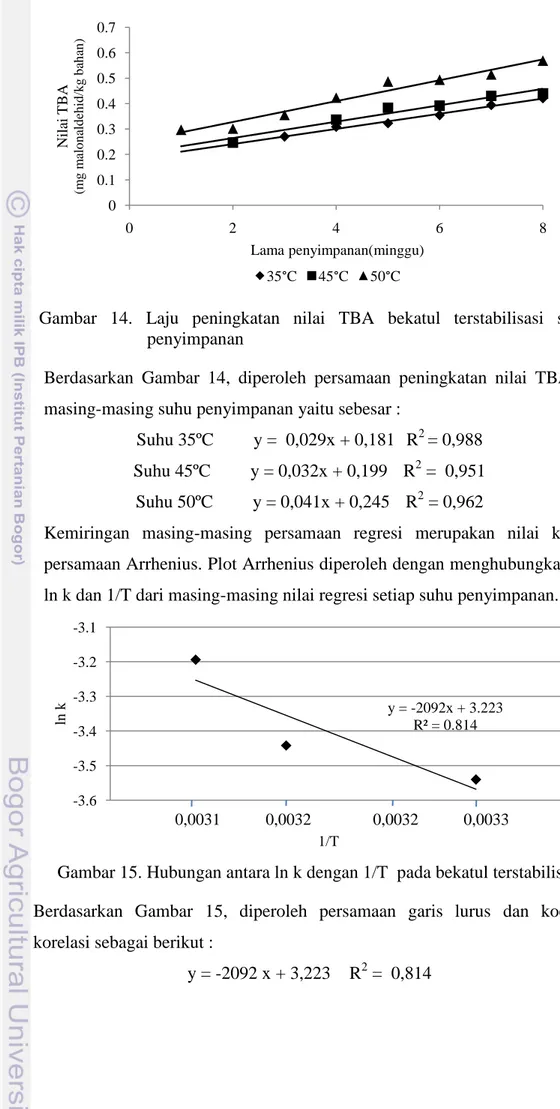

D. PENDUGAAN UMUR SIMPAN

Pendugaan umur simpan bekatul menggunakan metode akselerasi model Arrhenius. Penentuan parameter kritis ditentukan dari parameter uji yang mudah mengalami kerusakan. Parameter yang diukur selama penyimpanan adalah kadar air, TBA, dan warna. Diantara ketiga parameter tersebut yang mudah rusak dan mempengaruhi persepsi konsumen adalah nilai TBA.

Titik kritis TBA berdasarkan pada pengujian organoleptik (aroma bekatul). Berdasarkan uji organoleptik, titik kritis TBA sebesar 0,36 mg malonaldehid/kg bahan. Nilai tersebut diperoleh dari pengujian organoleptik pada penyimpanan minggu ke-4 ketika produk mulai ditolak.

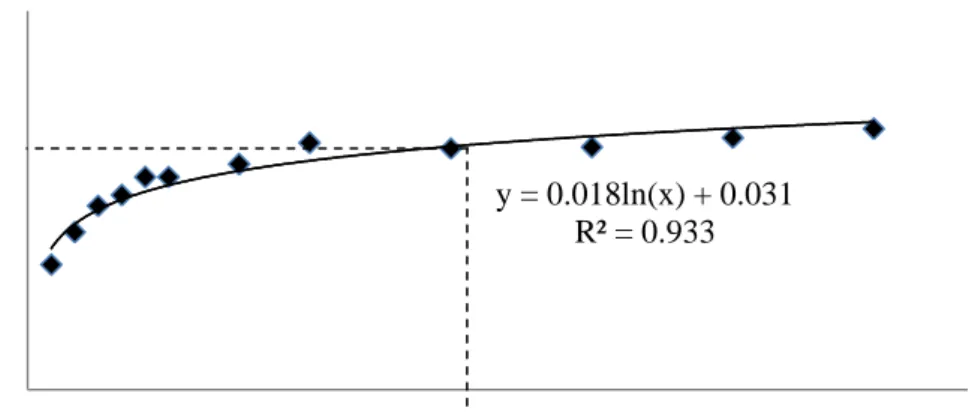

Berdasarkan data perubahan nilai TBA selama penyimpanan, dapat dibuat grafik hubungan antara lama penyimpanan dengan nilai TBA pada tiga suhu penyimpanan seperti pada Gambar 14.

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0 2 4 6 8 N il ai T B A (m g m alo n ald eh id /k g b ah an ) Lama penyimpanan(minggu)

27 Gambar 14. Laju peningkatan nilai TBA bekatul terstabilisasi selama

penyimpanan

Berdasarkan Gambar 14, diperoleh persamaan peningkatan nilai TBA dari masing-masing suhu penyimpanan yaitu sebesar :

Suhu 35ºC y = 0,029x + 0,181 R2 = 0,988 Suhu 45ºC y = 0,032x + 0,199 R2 = 0,951

Suhu 50ºC y = 0,041x + 0,245 R2 = 0,962

Kemiringan masing-masing persamaan regresi merupakan nilai k pada persamaan Arrhenius. Plot Arrhenius diperoleh dengan menghubungkan nilai ln k dan 1/T dari masing-masing nilai regresi setiap suhu penyimpanan.

Gambar 15. Hubungan antara ln k dengan 1/T pada bekatul terstabilisasi

Berdasarkan Gambar 15, diperoleh persamaan garis lurus dan koefisien korelasi sebagai berikut :

y = -2092 x + 3,223 R2 = 0,814 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0 2 4 6 8 Nilai T B A (m g m alo n ald eh id /k g b ah an ) Lama penyimpanan(minggu) 35°C 45°C 50°C y = -2092x + 3.223 R² = 0.814 -3.6 -3.5 -3.4 -3.3 -3.2 -3.1 ln k 1/T 0,0031 0,0032 0,0032 0,0033

28 Nilai kemiringan kurva persamaan garis ini merupakan nilai –E/R dari persamaan Arrhenius, sehingga diperoleh nilai energi aktivasi dengan persamaan sebagai berikut :

-E/R = -2092 K

R = 1,986 kal /mol K E = 1053,4 kal /mol

Nilai perpotongan merupakan nila ln ko dari persamaan Arrhenius, hingga

diperoleh nilai ko sebesar :

ln ko = 3,223

ko = 25,1033

Setelah nilai -E/R dan ko diperoleh, model persamaan Arrhenius untuk laju

penurunan nilai TBA diperoleh sebagai berikut : k = ko e-(Ea/RT)

k = 25,1033 e-2092/T

Berdasarkan persamaan Arrhenius diatas, dapat ditentukan laju peningkatan TBA pada berbagai suhu penyimpanan seperti disajikan pada tabel dibawah ini:

Tabel 6. Laju peningkatan nilai TBA pada suhu penyimpanan yang berbeda.

Suhu Persamaan K (mg malonaldehid/

kg sampel/hari) 15oC atau 288 K k =25,1033 e-2092/288 0,01758184 25oC atau 298 K k =25,1033 e-2092/298 0,02243497 30oC atau 303 K k =25,1033 e-2092/303 0,02519045

Setelah mendapatkan laju peningkatan nilai TBA, maka umur simpan bekatul terstabilisasi pada suhu penyimpanan yang berbeda dapat dihitung dengan rumus sebagai berikut :

Umur simpan = Nilai kritis TBA – Nilai TBA awal Laju Peningkatan nilai TBA

Sehingga didapatkan umur simpan bekatul terstabilisasi adalah sebagai berikut: Suhu 15ºC atau 288 K = (0,3623 – 0,181)/ 0,01758184= 9 minggu

Suhu 25ºC atau 298 K = (0,3623 – 0,181)/ 0,02243497= 7 minggu Suhu 30ºC atau 303 K = (0,3623 – 0,181)/ 0,02519045= 6 minggu 2 hari

29 Hasil perhitungan pendugaan umur simpan bekatul terstabilisasi dalam beberapa variasi suhu penyimpanan menunjukkan bahwa semakin tinggi, semakin pendek umur simpannya. Hal ini diduga disebabkan karena peningkatan suhu penyimpanan dapat mempercepat penguraian asam lemak menjadi aldehid yang secara tidak langsung akan mempercepat ketengikan bekatul terstabilisasi.

V. KESIMPULAN DAN SARAN

A. KESIMPULAN

Pengeringan bekatul dilakukan selama 4 jam berdasarkan laju pengeringan yang konstan dan kadar airnya mencapai 5 %. Lama pengeringan tersebut digunakan sebagai acuan pengeringan bekatul terstabilisasi.

Hasil analisis kimia bekatul segar yaitu kadar air sebesar 6,86 %, protein 13,72 % bk, lemak 16,84 % bk, serat kasar 7,25 % bk, abu 7,43 % bk, dan karbohidrat by difference 47,9 % bk. Hasil analisa sifat fungsionalnya adalah kelarutan sebesar 11,95 %, swelling power 5,96 %, TBA 0,68 mg malanoldehid/kg sampel, dan freeze thaw stability 95,5 % sineresis.

Bekatul terstabilisasi yang dihasilkan dengan pemanasan selama 5 menit terpilih sebagai produk yang digunakan dalam pendugaan umur simpan dengan karakteristik kadar air 4,94 % dan nilai TBA 0,11 mg malanoldehid/kg bahan.

Pendugaan umur simpan bekatul terstabilisasi menggunakan nilai TBA sebagai nilai kritisnya. Titik kritis nilai TBA berdasarkan perngujian organoleptik terhadap aroma bekatul adalah 0,36 mg malonaldehid/kg bahan. Persamaan Arrhenius yang diperoleh selama penyimpanan adalah k = 25,1033 e-2092/T. Umur simpan bekatul terstabilisasi pada suhu penyimpanan 15°C adalah 9 minggu, 25°C adalah 7 minggu, dan 30°C adalah 6 minggu 2 hari.

B. SARAN

Dalam penelitian pendugaan umur simpan bekatul terstabilisasi disarankan perlu adanya pengontrolan RH inkubator selama penyimpanan. Untuk aplikasi, proses stabilisasi disarankan dilakukan dekat tempat penggilingan gabah untuk memperkecil terjadinya ketengikan bekatul segar.

DAFTAR PUSTAKA

Apriyantono, A., D. Fardiaz, dan N. L. Puspitasari. 1989. Analisis Pangan. IPB Press, Bogor.

Arpah. 2001. Buku dan Monograf Penentuan Kadaluarsa Produk. Program Studi Ilmu Pangan. Institut Pertanian Bogor, Bogor.

Association of Official Analytical Chemist. 1995. Official Method of The Association of Official Chemist. AOAC. Inc, Virginia.

Association of Official Analytical Chemist. 1999. Official Method of The Association of Official Chemist. AOAC. Inc, Virginia.

Badan Pusat Statistik. 2008. Produksi Gabah Kering tahun 2008. www.bps.co.id. [21 November 2008].

Badan Standardisasi Nasional. 1994. SNI 01-3549-1994 : Tepung Beras. Badan Standardisasi Nasional, Jakarta.

Badan Standardisasi Nasional. 1998. SNI 01-4439-1998 : Bekatul. Badan Standardisasi Nasional, Jakarta.

Belitz, H. D., W. Grosch, dan P. Schieberle,. 2009. Food Chemistry. 4th edition. Springer-Verlag, Jerman.

Bhattacharjee, M. 1993. Relative effectiveness of rice bran stabilization by radiation and heat treatments. Journal of Agriculture 58 (4): 161-167.

Brennan, J. G. 2006. Evaporation and dehydration. Di dalam. Brennan, J. G. (Ed). Food Processing Handbook. WILEY-VCH Verlag GmbH & Co, Jerman.

Cicero, A. F. G. dan A. Gaddi,. 2001. Rice bran oil and gamma oryzanol in the treatment of hyperlipoprotein and other condition. Di dalam. Parrado, J., E. Miramontes, M. Jover, J. F. Gutierrez, L. Collantes, dan J. Bautista. 2006. Preparation of rice bran enzymatic extract with potential use as functional food. Food chemistry (98):742-748.

Champagne, E. T. 1994. Brown rice stabilization. Di dalam. Wayne E., Marshall, dan James I. (Ed). Rice Science and Technology. Marcel Dekker, Inc., New York.

Champagne, E. T., D. F. Wood, B. O. Juliano, dan D. B. Bechtel. 2001. The rice grain and its gross composition. Di dalam. Champagne, E. T. (Ed). Rice Chemistry and Technology. 3th edition. American Association of Cereal Chemists, St. Paul.

32 Deman, J. M. 1999. Principle of Food Chemistry. 3rd edition. Aspen Publishers.,

Inc., Maryland.

Floros, J. D. 1993. Shelf life prediction. Di dalam. Man, C. M. D. dan A. A. Jones. Ed. Shelf Life Evaluation of Foods. Blackie Academic and Profesionanl, Glasgow.

Gerhardt, A. L. dan N. B. Gallo. 1998. Full-fat rice bran and oat bran similarly reduce hypercholesterolemia in humans. J. Nutr. (128) : 865–869.

Hadipernata, M. 2007. Mengolah dedak menjadi minyak (rice bran oil). Artikel. Warta penelitian dan pengembangan pertanian (29): 8-10.

Hayashi, Y., Y. Nishikawa, H. Meri, H. Tamura, I. Matsushita, dan T. Matsui, 1998. Antitumor activity of (10e,12z)-9-hydroxy-10,12-octedecadienoic acid from bran. Di dalam. Parrado, J., E. Miramontes, M. Jover, J. F. Gutierrez, L. Collantes, dan J. Bautista. 2006. Preparation of rice bran enzymatic extract with potential use as functional food. Food chemistry (98): 742-748.

Hamilton, R. J. 1983. The chemistry of rancidity in food. Di dalam. Allen, J. C. Dan R. J. Hamilton. (Ed). Rancidity in Food. Applied Science Publisher, London.

Helal, A. M. 2005. Rice bran in egypt. Kaha for Environmental and Agricultural Projects, Cairo.

Houston, D. F. 1972. Rice bran and polish . Di dalam. Champagne, E. T. (Ed). Rice Chemistry and Technology. 3rd edition. American Assosiation of Cereal Chemists, St. Paul.

Kahlon, T. S., I. C. Faye, R. N. Sayre dan A. A. Betschart. 1992. Cholesterol-lowering in hamsters fed rice bran at various levels, defatted rice bran and rice bran oil. J. Nutr. (122): 513-519.

Kao, C., dan B. S. Luh. 1991. Rice oil. Di dalam: Luh, B. S. Rice Utilization, Vol. II. Van Nostrad Reinhold, New York.

Kilcast, D. Dan P. Subramaniam. 1993. Introduction. Di dalam. Kilcast, D. dan Subramaniam, P. The Stability And Shelf-Life of Food. Woodhead Publishing Limited, England.

Lehtinen, P., K. Kiiliainen,I. Lehtomaki, dan S. Laakso. 2003. Effect of heat treatment on lipid stability in processed oats. Journal of Cereal Science (37): 215-221.

Luh, B. S. 1991. Rice Production And Utilization. AVI Publishing Company, Inc., Connecticut.