60 BAB 3

ANALISA DAN PERANCANGAN SISTEM BERJALAN

3.1 Riwayat Perusahaan

PT. Indogravure merupakan PMDN yang didirikan menurut UU No.6 Tahun 1968 dalam rangka penanaman modal dalam negeri dan didirikan dengan Akte Pendirian No. 21 Tanggal 2 November 1971 dihadapan Notaris Julian N. Siregar, SH dan berkedudukan di Desa Rempoa – Ciputat. Anggaran dasar dimuat dalam berita Negara Tanggal 23 Februari 1973 No. 16 dan tambahan No. 139 termasuk dalam surat keputusan Menteri Kehakiman tanggal 11 Januari 1973 No. Y.A.5/15/13. PT Indogravure memproduksi produk kemasan fleksibel (Flexible Packaging) dan merupakan perusahaan pertama di Indonesia yang memprodukai Laminated Alumunium Foil, Polycellonium, Polycello, Polypanium foil berikut percetakannya.

Gagasan pendirian PT Indogravure berasal dari Drs. Sunarto Prawirosujanto dengan maksud mengurangi impor bahan pengemas sehingga ada penghematan devisa negara, menyediakan bahan pengemas dalam waktu relatif singkat dan murah serta menyediakan lapangan kerja baru. Kredit pertama yang diajukan ke pihak Bank tidak disetujui karena menganggap proyek tidak layak, meskipun hasil studi kelayakan yang dibuat konsultan menyatakan layak. Akhirnya perusahaan bisa mendapatkan kredit dari Bank Bumi Daya cabang kebayoran. Namun kredit Investasi baru keluar setahun kemudian, sehingga pabrik berjalan

tersendat-sendat dan memerlukan tambahan permodalan. Modal awal didapatkan dari Ny. Sutedjobroto, Raden Winarso, Tn. Yusuf Ramli dan Ny. Boen Sioe Tjhe.

Pada awal berdirinya, PT Indogravure dibangun diatas lahan seluas 10.883 m2 di desa Rempoa – Ciputat. Untuk mengatasi masalah transportasi dan komunikasi dengan pelanggan, maka PT Indogravure menyewa kantor dijalan Paletehan Kebayoran Baru Blok M Jakarta. Pada tahun 1979, dengan adanya pelebaran jalan dan masuknya jaringan telepon ke lokasi pabrik, maka kantor dipindah dan dijadikan satu dengan pabrik di Desa Rempoa – Ciputat. Pada tahun 1980, karena kondisi perusahaan menurun dan mengalami kerugian, diputuskan untuk mengadakan perjanjian kerjasama dengan PT sarana Gravure, pengolahan diambil kembali dan setahun kemudian bergabung dengan kalbe Farma Group.

Mesin-mesin yang dimilki semula adalah satu mesin printing 5 warna, satu mesin surface printing, satu extrusion laminating, dua mesing slitting dan dua mesin kantong (bag making). Dengan meningkatnya permintaan, maka dilakukan penambahan satu mesin printing dua warna dan satu mesin extrusion laminating serta beberapa mesin slitting pada tahun 1990. Untuk mempertahankan dan meningkatkan kapasitas produksi karena mesin-mesin yang sudah tua, maka selama periode 1992 sampai 1994, didatangkan lagi mesin printing 7 warna, satu mesin

extrusion laminating dan beberapa mesin slitting. Dengan berkembangnya produk

kemasan khususnya jenis makanan, maka pada tahun 1996 dipasang mesin dry

laminasi dan beberapa mesin slitting. Dalam rangka pengembangan perusahaan,

selama tahun 1999 sampai 2001, dilakukan penambahan dua mesin printing dan satu mesin extrusion laminating serta dua msein slitting. Disamping itu, luas bangunan

juga diperluas. Unit cilinder making unit yang dapat menimbulkan masalah lingkungan diputuskan untuk ditutup.

Disamping penambahan mesin-mesin produksi dan pembangunan gedung, PT Indogravure juga merintis penerapan sistem manajemen mutu ISO 9000. Akhirnya pada bulan oktober 2000, PT Indogravure mendapat sertifikat ISO 9002:1994. Untuk meningkatkan kinerja serta mengikuti perkembangan standard Sistem Manajemen Mutu ISO 9001 versi 2000.

Pada awal tahun 2003, sebagai hasil dari perbaikan-perbaikan dan pembenahan yang dilakukan selama tahun 2002, PT Indogravure berhasil mendapatkan penghargaan dari Kalbe Farma Group dalam ajang Enseval Award untuk “The Best Business Result”.

3.2 Visi dan Misi Perusahaan Visi

Menjadi Produsen Flaxible Packaging terkemuka yang kompetitif dan berwawasan lingkungan serta memberikan kesejahteraan dan nilai tambah bagi semua stake hoders.

Misi Perusahaan

1. Memproduksi flaxible packaging yang bermutu secara efektif dan efisien 2. Selalu meningkatkan kompetensi sumber daya manusia sesuai dengan

perkembangan IPTEK, khususnya dalam bidang Flexible Packaging

3. Melaksanakan proses produksi dengan memperhatikan K3 dan kelestarian lingkungan.

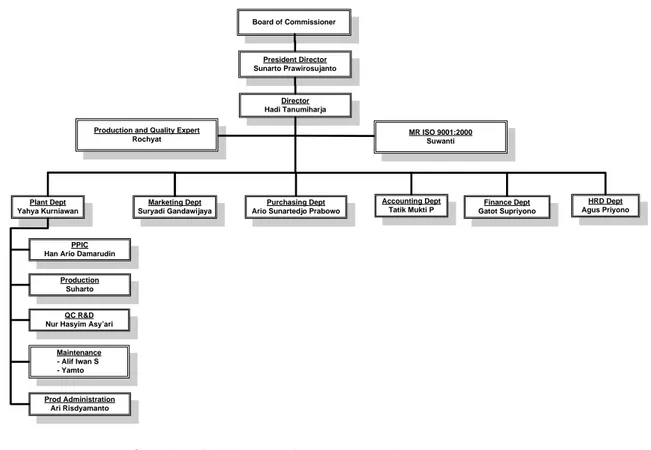

3.3 Struktur Organisasi

Struktur organisasi adalah suatu hal yang sama penting dalam rangka menjalankan usaha agar tujuan perusahaan tercapai.

Board of Commissioner President Director Sunarto Prawirosujanto Director Hadi Tanumiharja Plant Dept Yahya Kurniawan Production Suharto PPIC Han Ario Damarudin

QC R&D Nur Hasyim Asy’ari

Marketing Dept Suryadi Gandawijaya

Purchasing Dept Ario Sunartedjo Prabowo

Accounting Dept Tatik Mukti P Finance Dept Gatot Supriyono HRD Dept Agus Priyono MR ISO 9001:2000 Suwanti Maintenance - Alif Iwan S - Yamto Prod Administration Ari Risdyamanto

Production and Quality Expert Rochyat

Gambar 3.1 Struktur Organisasi pada PT. Indogravure

3.4 Tugas dan Wewenang

Berikut ini tugas dan wewenang dari masing-masing jabatan yang ada di PT. Indogravure.

1. Dewan Komisaris

Tugas dan wewenang dari Dewan Komisaris adalah sebagai pemilik dan pemimpin dari perusahaan yang mengontrol seluruh kegiatan perusahaan

dan menentukan kebijakan perusahaan, mengambil keputusan-keputusan penting yang berhubungan dengan perusahaan.

2. Presiden Direktur

Tugas dan wewenang dari seorang Presiden Direktur adalah sebagai wakil dari Dewan Komisaris, sebagai orang yang mengatur dan mengawasi semua kegiatan dan keputusan penting yang diambil oleh perusahaan.

3. Direktur

Tugas dan wewenang dari seorang Direktur adalah sebagai wakil dari Presiden Direktur, mengepalai semua bagian di bawahnya, memberikan rangkuman laporan pembelian dan laba rugi secara berkala kepada Presiden Direktur, mengontrol kinerja karyawan, dan membantu Presiden Direktur dalam mengambil keputusan.

4. Plant Manager

Tugas dan wewenang dari Plant Manager adalah mengontrol jalannya proses produksi agar tetap berjalan sesuai dengan prosedur dan tidak terjadi penyimpangan dalam pelaksanaannya, memeriksa laporan yang diterima dari kelima subdivisi yang dikepalainya.

Plant Manager mempunyai 5 subdivisi :

• Quality Control Resource & Development (QC R&D)

Tugas dari Quality Control adalah memeriksa barang hasil produksi / finished goods (FG) yang akan dikirim kepada customer. Jika kualitas

barang hasil produksi tidak memenuhi standar yang ditetapkan maka akan dikembalikan ke bagian produksi untuk dibuat ulang.

• Produksi

Tugas dan wewenang dari Produksi adalah melakukan proses produksi untuk menghasilkan FG sesuai dengan permintaan customer berdasarkan ProductionSchedule yang telah dibuat oleh PPIC, dan memberikan data FG ke bagian QC dan PPIC.

• Maintenance

Tugas dan wewenang dari Maintenance adalam merawat dan memperbaiki alat-alat produksi.

• Production Administration

Fungsi nya adalah mencatat penggunaan bahan dalam produksi membuat dialy report tentang setiap unit produksi

• PPIC

Fungsi PPIC adalah untuk mengatur dan mengawasi ketersediaan bahan baku, bahan pembantu, bahan pembungkus, penjadwalan, laporan produksi, operasional mesin, kerusakan mesin, dan konsultasi efisiensi mesin produksi. PPIC dibagi lagi menjadi beberapa bagian, yaitu : o Warehouse

Fungsi warehouse adalah untuk merencanakan, mengkoordinasikan,melaksanakan, mengawasi, dan melakukan supervisi seluruh aktivitas pergudangan (penimbangan, penerimaan, penyimpanan, pengeluaran, dan pemakaian produksi) bahan baku secara efektif dan efisien sesuai dengan sistem prosedur yang berlaku dengan memanfaatkan SDM secara optimal.

o Finish Good

Fungsi dari Finish Good adalah menyimpan hasil-hasil produk jadi

(FG) yang dimana bagian ini melakukan aktivitas packing dan pengiriman produk jadi.

o PPC ( product plan control )

Fungsinya dari PPC adalah mengontrol perencanaan produksi, dimana PPC menjaga agar proses produksi berjalan sesuai dengan perencanaan produksi yang sudah disepakati.

5. Accounting dan Finance

Bertugas mengelola data keuangan perusahaan, memeriksa kurs dollar untuk penentuan harga raw material, mengurus gaji karyawan, membuat laporan keuangan untuk direktur.

6. Marketing

Tugas bagian Marketing adalah mencari customer baru dengan cara mempromosikan PT. Indogravure dan tetap memberikan pelayanan yang terbaik kepada customer lama, menerima pesanan customer, membuat

internal contract (IC), membuat PriceEstimation (PE) dan membuat Job Order (JO) untuk diperiksa oleh direktur. Marketing dibagi menjadi

beberapa subdivisi, yaitu : • Sales Representative

Fungsinya adalah mencari pelanggan dan mempromosikan produk. • Customer Service

Fungsinya adalah menyampaikan order pelanggan ke tangan konsumen, melayani keluhan konsumen dan menyampaikan kepada pihak lantai produksi untuk diperbaiki.

• Administration

Fungsinya adalah mencatat laporan penjualan, mengisi form-form, dan mendokumentasikan segala kegiatan yang berhubungan dengan penjualan (misalnya: mencatat piutang, mencatat transaksi penjualan yang terjadi, dan lain-lain).

• Design – Pre Press

Tugas nya melakukan kerjasama dalam mendesain produk bersama bagian desain, dimana Design – pre press bertugas sebagai wakil dari customer, dan juga bertugas sebagai penyimpan roll silinder.

7. Purchasing

Fungsi purchasing adalah untuk melaksanakan kegiatan pembelian bahan baku serta barang pembantu yang diperlukan untuk mendukung operasional produksi. Divisi purchasing pada PT. Indogravure ini terbagi atas dua divisi, yaitu:

• Administrasi purchasing

Fungsi dari administrasi purchasing pada PT Suri Tani Pemuka ini

adalah untuk menganalisis dan memberitahukan ke purchasing order mengenai bahan-bahan baku serta barang pembantu yang perlu dibeli dan kapan pembelian itu harus dilakukan.

• Helper

Fungsinya adalah mengisi form-form, dan mendokumentasikan segala kegiatan yang berhubungan dengan pembelian (misalnya: mencatat hutang, mencatat transaksi pembelian yang terjadi ,dan lain-lain).

8. Human Resource Department (HRD)

Tugas bagian HRD adalah merekrut dan memberhentikan karyawan di PT. Indogravure sesuai kebijaksanaan perusahaan.

3.5 Sistem Yang Sedang Berjalan

Saat ini PT.Indogravure menggunakan sistem foxpro ( versi belum visual ) untuk melakukan kontrol dalam sistem inventori. Dengan melakukan pertukaran informasi antara karyawan maupun manager melalui telepon, fax dan email. Proses yang dilakukan dengan komputer hanyalah bersifat laporan. Pada PT. Indogravure ini hanya menggunakan 2 jenis gudang, yaitu gudang bahan baku dan gudang barang jadi, dimana masing-masing gudang tersebut memiliki kegiatan operasional yang berbeda-beda.

3.5.1 Kegiatan Operasional Gudang bahan baku dan bahan pembantu

Ada 2 macam kegiatan yang terjadi di gudang bahan baku PT. Indogravure, yaitu :

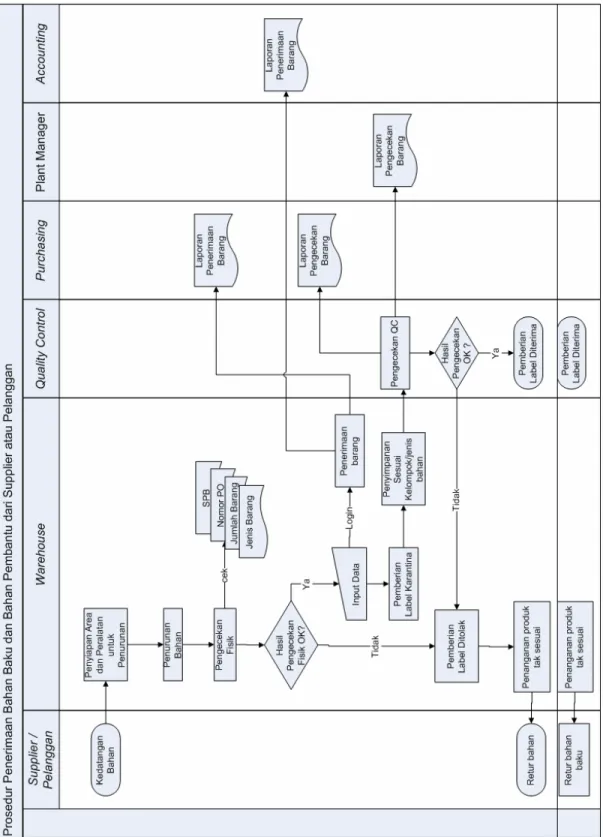

1. Prosedur Penerimaan Bahan Baku dan Bahan Pembantu dari Supplier atau Pelanggan.

Sebelum Prosedur ini, bagian gudang memberikan Purchase Requisition (PR) ke bagian Purchasing membuat Purchase Order (PO) bahan baku atau bahan pembantu yang ingin dipesan yang kemudian diberikan kepada

Supplier, lalu supplier memberikan informasi kepada pihak purchasing

mengenai bahan baku atau bahan pembantu tersebut. Sistem dan prosedur penerimaan bahan baku dan bahan pembantu dari supplier adalah sebagai berikut :

a. Mobil masuk dan sopir daftar ke bagian security dengan surat jalan dan STNK.

b. Kedatangan bahan bisa dari supplier atau dari pelanggan, dimana barang milik pelanggan dibagi menjadi dua :

• Bahan yang disediakan pelanggan untuk diproses menjadi barang jadi.

• Produk jadi punya pelanggan yang ingin di rework ( di rewind atau dipotong lagi ).

c. Penyiapan area dan peralatan untuk penurunan bahan, yang di monitor oleh operator gudang.

d. Pengecekan fisik meliputi jenis barang, jumlah barang, kesesuaian barang dengan SPB ( Surat Pengiriman Barang ), nomor PO dan cacat fisik seperti bocor, packing rusak, sobek, penyok dan lain-lain atau rusak karena pengangkutan.

e. Bila secara fisik ok, maka surat jalan distempel dan ditandatangani dan diambil copy-nya. Catat di buku penerimaan dan di entry ke komputer

Login. Buat bukti laporan penerimaan barang ( LPB ) rangkap tiga (

Asli ke Purchasing , copy satu ke Accounting dan copy dua untuk arsip ) dan meminta tanda tangan Plant Manager. informasikan kedatangan bahan ke Quality Control ( QC ). Bila tidak ok , di coret dan disebutkan jumlah yang ok dan tidak ok.

f. Letakkan barang berdasarkan peta lokasi dan kemudahan pelaksanaan proses FIFO. Bila memungkinkan, barang milik pelanggan di sendirikan lokasinya. Area karantina jadi satu dengan area diterima. g. Pemeriksaan untuk memastikan barang bisa diperoses di

PT.Indogravure. Copy laporan diberikan ke Plant Manager dan

Purchasing.

h. Bila hasil pengecekan tidak ok, bahan dikeluarkan dari area diterima/ karantina dan di tempatkan di area ditolak dan Bagian QC membuat Laporan Penanganan Produk Tidak Sesuai kepada Purchasing .

i. Mobil keluar dengan sopir meberikan Surat Ijin Keluar kepada security. j. Mobil keluar membawa SPB.

Gambar 3.2 Flow Chart Prosedur Penerimaan Bahan Baku dan Bahan Pembantu dari

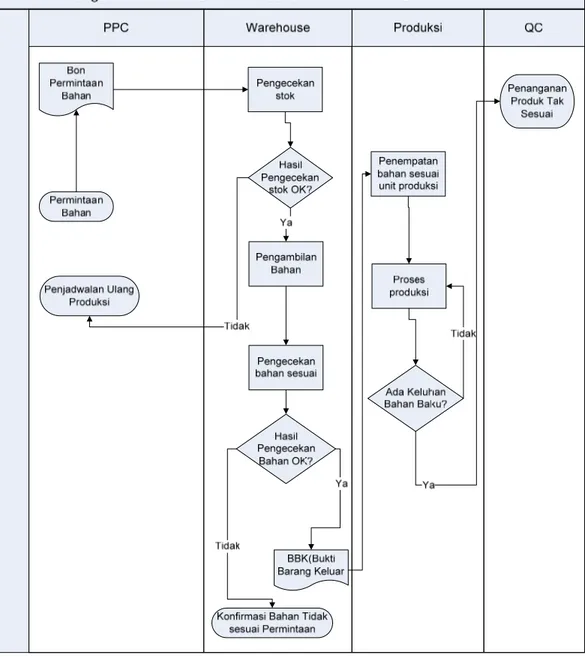

2. Prosedur Pengeluaran Bahan Baku dan Bahan Pembantu ke Lantai Produksi.

Sistem dan prosedur pengeluaran bahan baku dan bahan baku ke lantai produksi adalah sebagai berikut :

a. Apakah ada permintaaan bahan dari PPC, bukti adanya permintaan bahan adalah Bon Permintaan Bahan.

b. Jika ya operator gudang akan melihat stok, apakah yang diminta tersedia di stok atau gudang. Jika Tidak tersedia maka operator gudang akan konfirmasi ke PPC apakah bisa digunakan alternatif bahan baku yang lain.

c. Jika ya maka operator gudang mengambil bahan. Jika TIDAK maka Bon permintaan bahan dikembalikan lagi ke PPC untuk penjadwalan ulang.

d. Kemudian operator produksi melakukan pengecekan bahan apakah telah sesuai dengan permintaan.

e. Jika sesuai maka operator gudang akan menempatkan bahan sesuai dengan unit produksi yang meminta dan melakukan entry bukti barang keluar (BBK).

f. Kemudian operator gudang dan pemakai ( produksi ) melakukan serah terima bahan.

g. Selanjutnya bagian produksi memeriksa kondisi bahan apakah sudah sesuai dengan yang diminta pada bon permintaan bahan atau tidak.

h. Jika tidak sesuai maka operator produksi akan melakukkan konfirmasi ke operator gudang.

i. Jika sudah sesuai langsung akan melakukan proses produksi.

j. Jika pada saat proses produksi ditemukan permasalahan sehubungan dengan bahan baku yang digunakan, maka akan dilanjutkan dengan penanganan produk tidak sesuai.

k. Kemudian bagian gudang melakukan pengecekan ke bagian produksi apakah ada sisa bahan atau tidak.

l. Jika ada maka bahan sisa akan diambil dan dimasukkan kedalam gudang bahan baku dengan membuat laporan bon return bahan (RBBK).

Gambar 3.3 Flow Chart Prosedur Pengeluaran Bahan Baku dan Bahan Pembantu ke Lantai Produksi

3.5.2 Kegiatan Operasional Gudang Produk Jadi. Ada 2 kegiatan :

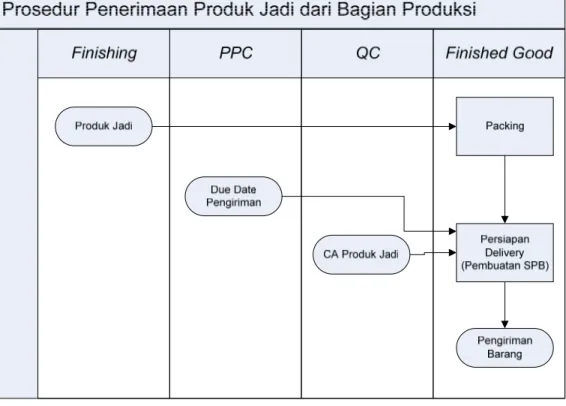

1. Prosedur Penerimaan Produksi Barang jadi dari bagian produksi

a. Serah terima dan pengecekan produk jadi (form penyerahan barang jadi beserta lembar Job Order) dari bagian produksi ke bagian Finish

Goods.

b. Bagian Finish Goods Melakukan pengepakan (Packing), sesuai dengan permintaan pelanggan.

c. Setelah proses pengepakan barang jadi, maka barang jadi yang sudah dipacking akan diletakkan pada area siap kirim.

Gambar 3.4 Flow Chart Prosedur Penerimaan Produksi Barang jadi dari bagian produksi

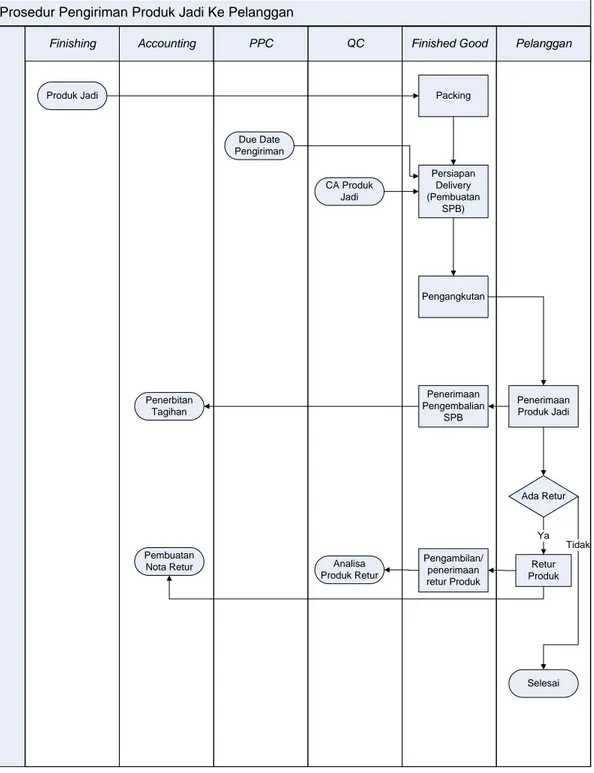

2. Prosedur Pengiriman Barang Jadi ke pelanggan

Sistem dan prosedur pengiriman barang jadi kepelanggan adalah sebagai berikut :

a. bagian finished good melakukan persiapan delivery salah satunya melakukan pembuatan SPB ( Surat Pengeluaran Barang ) yang dimana bagian PPC memberikan due date pengiriman.

b. kemudian setelah itu bagian finished good melakukan pengangkutan kedalam truk.

c. Setelah pelanggan menerima produk jadi maka pelanggan mengembalikan SPB ke bagian finished good, yang kemudian dilanjutkan ke bagian accounting dimana mereka bertugas menerbitkan tagihan.

d. Kemudian setelah produk jadi diperiksa oleh pelanggan apakah ada kerusakan atau kelebihan barang atau tidak.

e. Jika ya maka pelanggan akan mengembalikan produk kebagian gudang

finished good, seterusnya dilanjutkan kebagian QC yang bertugas

menganalisa retur produk, yang kemudian bagian accounting membuat nota retur.

Prosedur Pengiriman Produk Jadi Ke Pelanggan

Accounting PPC QC Finished Good Pelanggan

Finishing Produk Jadi Penerbitan Tagihan Pembuatan Nota Retur Due Date Pengiriman Analisa Produk Retur CA Produk Jadi Packing Pengambilan/ penerimaan retur Produk Penerimaan Pengembalian SPB Pengangkutan Persiapan Delivery (Pembuatan SPB) Retur Produk Penerimaan Produk Jadi Ada Retur Selesai Tidak Ya

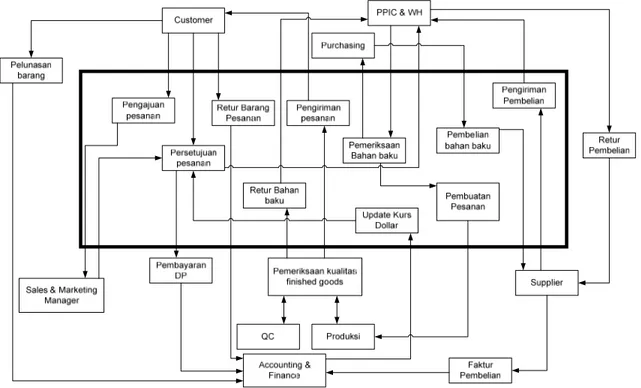

3.6 Analisis Kebutuhan Pengguna 3.6.1 Batasan Sistem

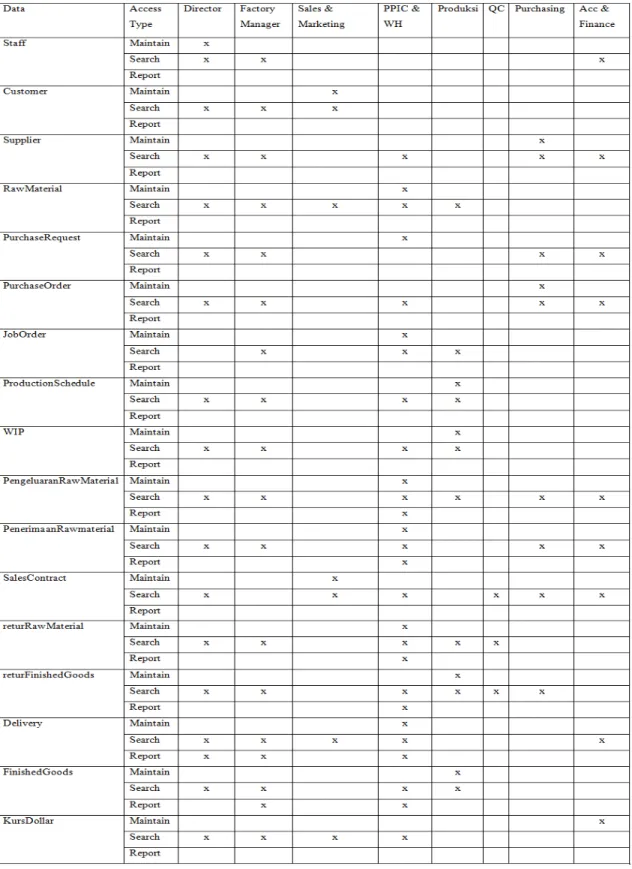

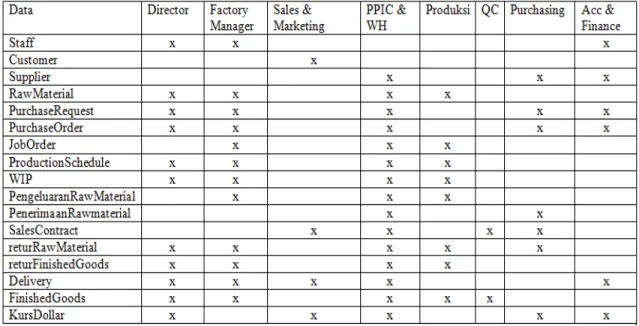

3.6.2 Analisis Pengguna

Tabel 3.2 Cross-References User View

3.6.3 Mission Statement

Tujuan dari pembuatan sistem basis data inventori bahan baku dan barang jadi pada PT Indogravure adalah untuk mengelola data gudang bahan baku dan barang jadi. Aplikasi ini ditujukan untuk meningkatkan kinerja operasional perusahaan. Dengan dibuatnya sistem ini diharapkan dapat mempermudah dan meningkatkan efektifitas kinerja karyawan dalam pencarian data, pengorganisasian data, dan pembuatan berbagai laporan.

3.6.4 Mission Objectives

Fungsi dari Mission Objectives adalah untuk mencantumkan data apa saja yang akan dipelihara pada saat penggunaan aplikasi nantinya. Data-data tersebut, antara lain :

1. Mengelola (insert, update) data Staff 2. Mengelola (insert, update) data Customer 3. Mengelola (insert, update) data Supplier 4. Mengelola (insert, update) data SalesContract 5. Mengelola (insert, update) data RawMaterial 6. Mengelola (insert, update) data PurchaseRequest 7. Mengelola (insert, update) data PurchaseOrder 8. Mengelola (insert, update) data JobOrder

9. Mengelola (insert, update) data ProductionSchedule 10. Mengelola (insert, update) data WIP

11. Mengelola (insert, update) data FinishedGoods 12. Mengelola (insert, update) data Delivery 13. Mengelola (insert, update) Kurs Dollar

14. Mengelola (insert, update) data ReturRawMaterial 15. Mengelola (insert, update) data ReturFinishedGoods 16. Mengelola (insert, update) data PenerimaanrRawMaterial 17. Mengelola (insert, update) data PengeluaranRawMaterial 18. Dapat melakukan pencarian data Staff

19. Dapat melakukan pencarian data Customer 20. Dapat melakukan pencarian data Supplier 21. Dapat melakukan pencarian data SalesContract 22. Dapat melakukan pencarian data RawMaterial 23. Dapat melakukan pencarian data PurchaseRequest

24. Dapat melakukan pencarian data PurchaseOrder 25. Dapat melakukan pencarian data JobOrder

26. Dapat melakukan pencarian data ProductionSchedule 27. Dapat melakukan pencarian data WIP

28. Dapat melakukan pencarian data FinishedGoods 29. Dapat melakukan pencarian data Delivery 30. Dapat melakukan pencarian Kurs Dollar

31. Dapat melakukan pencarian data ReturRawMaterial 32. Dapat melakukan pencarian data ReturFinishedGoods 33. Dapat melakukan pencarian data PenerimaanRawMaterial 34. Dapat melakukan pencarian data PengeluaranRawMaterial

3.6.5 Sistem Kebutuhan Pengguna

3.6.5.1 Kebutuhan Data

Staff

Staff adalah data mengenai karyawan yang bekerja pada PT

Indogravure, meliputi nama lengkap, tanggal lahir, jabatan, nama bagian, tahun mulai bekerja, alamat, nomor telepon.

Customer

Customer adalah data yang mengenai customer, meliputi nama

Supplier

Supplier adalah data mengenai supplier, meliputi nama perusahaan supplier, contact person, nomor telepon, alamat.

SalesContract

SalesContract adalah data mengenai spesifikasi kebutuhan bahan baku

yang diperlukan dalam pembuatan pesanan, meliputi nama, ukuran, kepekatan bahan baku yang ada di gudang, dan proses yang akan dilakukan.

RawMaterial

RawMaterial adalah data mengenai bahan baku yang dimiliki oleh PT

Indogravure, meliputi nama, harga, ukuran, dan kepekatan bahan baku yang ada di gudang.

Purchase Request (PR)

PR adalah data mengenai permintaan pembelian bahan baku, meliputi nama, jenis, dan jumlah bahan baku yang ingin dibeli.

Purchase Order(PO)

PO adalah data mengenai pembelian bahan baku ke supplier, meliputi nama perusahaan supplier, nama, jenis, dan jumlah bahan baku yang akan dibeli, dan harga bahan baku.

JobOrder (JO)

JO adalah data mengenai perintah kerja, meliputi nama dan jumlah item pesanan, serta spesifikasi dan jumlah bahan baku yang digunakan dalam proses produksi.

ProductionSchedule

ProductionSchedule menampilkan urutan kegiatan yang harus

dilakukan selama proses produksi dan waktu pelaksanaan kegiatan produksi.

Work In Process (WIP)

WIP adalah data mengenai item yang sedang dalam proses produksi, meliputi nama proses produksi, nama item pesanan, nama raw material yang digunakan, jumlah raw material yang digunakan, nama mesin yang digunakan.

Finished Goods

Finished Goods adalah data mengenai barang pesanan yang sudah

selesai dibuat, meliputi nama barang pesanan, nama perusahaan

customer, jumlah barang pesanan yang telah selesai dibuat.

Delivery

Delivery adalah data mengenai pengiriman barang pesanan, meliputi

nama barang pesanan, nama perusahaan customer, jumlah item pesanan, dan tanggal pengiriman.

ReturRawMaterial (RRM)

RRM adalah data mengenai pengembalian bahan baku dari lantai produksi karena alasan-alasan tertentu, meliputi jumlah bahan baku, bagian produksi, serta tanggal retur.

ReturFinishedGoods (RFG)

RFG adalah data mengenai pengembalian barang jadi dari customer karena kerusakan atau ketidak sesuaian, meliputi jumlah barang jadi serta tanggal retur.

PenerimaanRawMaterial (PNRM)

PNRM adalah data mengenai bahan baku yang diterima oleh gudang dari supplier, meliputi jumlah bahan baku serta tanggal penerimaan.

PengeluaranRawMaterial (PNGRM)

PNGRM adalah data mengenai pemakaian bahan baku oleh bagian produksi, meliputi jumlah bahan baku serta tanggal pengeluaran.

Kurs Dollar

Kurs Dollar adalah data mengenai nilai tukar mata uang Dollar

terhadap Rupiah.

3.6.5.2 Kebutuhan Transaksi STAFF VIEW

1. Data Entry / Insert

a. Entry data Staff yang baru b. Entry data Customer yang baru c. Entry data Supplier yang baru d. Entry data SalesContract e. Entry data RawMaterial f. Entry data PurchaseRequest g. Entry data PurchaseOrder h. Entry data JobOrder

i. Entry data ProductionSchedule yang akan dilakukan j. Entry data WIP

k. Entry data FinishedGoods l. Entry data Delivery yang baru

m. Entry Kurs Dollar

n. Entry data ReturRawMaterial o. Entry data ReturFinishedGoods p. Entry data PenerimaanRawMaterial q. Entry data PengeluaranRawMaterial 2. Data Update

a. Update data Staff b. Update data Customer c. Update data Supplier d. Update data SalesContract e. Update data RawMaterial f. Update data PurchaseRequest g. Update data PurchaseOrder h. Update data JobOrder

i. Update data ProductionSchedule j. Update data WIP

k. Update data FinishedGoods l. Update data Delivery m. Update Kurs Dollar

n. Update data ReturRawMaterial o. Update data ReturFinishedGoods p. Update data PenerimaanRawMaterial q. Update data PengeluaranRawMaterial

3. Data Queries / Select a. Melihat data Staff b. Melihat data Customer c. Melihat data Supplier d. Melihat data SalesContract e. Melihat data RawMaterial f. Melihat data PurchaseRequest g. Melihat data PurchaseOrder h. Melihat data JobOrder

i. Melihat data ProductionSchedule j. Melihat data WIP

k. Melihat data FinishedGoods l. Melihat data Delivery m. Melihat Kurs Dollar

n. Melihat data ReturRawMaterial o. Melihat data ReturFinishedGoods p. Melihat data PenerimaanRawMaterial q. Melihat data PengeluaranRawMaterial

3.6.5.3 Kebutuhan Sistem secara Umum 1. Ukuran Database Awal

• Jumlah Staff keseluruhan ada 67, dan jumlah pengguna sistem ada 30 karyawan

• Jumlah Customer hingga saat ini ada 37 • Jumlah Supplier hingga saat ini ada 107

• Jenis raw material ada 6, dan masing-masing dibedakan berdasarkan tipenya

2. Laju Pertumbuhan Database

• Rata-rata pengiriman yang dilakukan berjumlah 60 dalam waktu 1 bulan

• Rata-rata dokumen yang dibuat dalam 1 hari berjumlah 40

3. Rata-rata Jumlah dan Tipe Record yang dicari • Pencarian pada detail Staff rata-rata 10 per bulan • Pencarian pada detail Customer rata-rata 3 per hari • Pencarian pada detail Supplier rata-rata 2 per bulan • Pencarian pada detail SalesContract rata-rata 3 per hari • Pencarian pada detail JobOrder rata-rata 3 per hari • Pencarian pada detail PR rata-rata 12 per bulan • Pencarian pada detail PO rata-rata 12 per bulan

• Pencarian pada detail RawMaterial rata-rata 12 per bulan • Pencarian pada detail FinishedGoods rata-rata 3 per hari • Pencarian pada detail WIP rata-rata 1 per minggu

• Pencarian pada detail ProductionSchedule rata-rata 1 per minggu

• Pencarian pada detail Delivery rata-rata 9 per hari • Pencarian pada detail Kurs Dollar rata-rata 1 per hari

• Pencarian pada detail PengeluaranRawMaterial rata-rata 1 per minggu

• Pencarian pada detail PenerimaanRawMaterial rata-rata 10 per bulan

• Pencarian pada detail ReturRawMaterial rata-rata 5 per bulan • Pencarian pada detail ReturFinishedGoods rata-rata 5 per bulan

4. Kebutuhan Akses dan Jaringan

Semua pengguna sistem terhubung dengan aman dalam jaringan lokal (LAN) dan database terpusat yang berada di kantor

Indogravure pada ruang IT Management.

5. Performance

• Pada periode puncak, maka waktu akses dokumen pada

database (select, insert, update) tidak boleh lebih dari 7-8 detik

• Pada periode tidak puncak, maka waktu akses dokumen pada

database (select, insert, update, delete) tidak boleh lebih dari

4-5 detik

6. Keamanan (Security)

• Setiap pengguna sistem mempunyai hak akses sesuai dengan kebutuhan data masing-masing user view

7. Backup dan Recovery

Backup data dilakukan setiap 1 bulan sekali pada akhir bulan.

Proses backup dilakukan setelah jam kerja.

3.7 Hasil Kuesioner Sistem yang Sedang Berjalan

Hasil Kuesioner berada pada bagian lampiran 1.

3.8 Permasalahan yang Di Hadapi

Dari hasil kuesioner Sistem Informasi Inventori yang berjalan saat ini, ada beberapa permasalahan yang dapat dikemukakan antara lain :

1. Laporan informasi yang diterima oleh kantor yang terkait berdasarkan pada waktu yang tidak menentu (yang cenderung lama), sehingga mengakibatkan laporan informasi yang diterima oleh kantor pusat tidak lagi aktual atau tidak

up-to-date, yang seringkali mengakibatkan permasalahan ketidak-cocokan dalam

pemeriksaan terhadap stock digudang bagi kantor yang terkait dan kurang lengkapnya informasi yang disampaikan sehingga informasi yang diterima tidak lagi akurat di akibatkan oleh penggunaan sistem yang sudah obsolete.

2. Kurangnya fasilitas atau sarana Sistem Informasi inventori yang dirasa masih belum memadai, terkadang terhambat oleh sistem yang sering mengalami hang atau konflik ketika melakukan update database secara bersamaan.

3. Pada sistem yang berjalan saat ini belum ada sistem stock alert.

4. Fasilitas pencarian informasi pada sistem yang sedang berjalan masih sulit untuk dilakukan, sehingga memperlambat proses pencarian.

5. Belum adanya fasilitas untuk mengevaluasi supplier-supplier yang ada sehingga memungkinkan terjadi kegagalan produksi akibat kesalahan bahan.

3.9 Pemecahan Masalah

Untuk membantu mengatasi masalah yang ada saat ini, usulan yang dapat diberikan saat sebagai berikut:

1. Pengembangan Sistem informasi inventori yang memanfaatkan teknologi

database yang lebih baru, dimana segala informasi dapat diperoleh secara up-to-date, akurat, mendetail serta penggunaanya yang mudah agar manajemen dapat

memantau keadaan gudang sedini mungkin untuk mencegah dan menghindari ketidak cocokan data.

2. Sistem informasi gudang ditambah dengan fasilitas evaluasi pemasok dimana akan memberikan rangkuman tentang pemasok. Sehingga dapat menjadi acuan untuk memilih supplier yang baik.

3. Sistem Informasi inventori ini juga dilengkapi dengan validasi stock minimum, dimana apabila gudang sudah mencapai batas minimum stock, maka akan ada peringatan atau pemberitauan lewat sistem informasi yang baru ini untuk segera memesan stock baru. Ini untuk mencegah keterlambatan produksi barang jadi kepada customer karena customer adalah segalanya bagi perusahaan.

4. Merancang format laporan yang dibutuhkan oleh manajemen sehingga pembuatan laporan dapat lebih mudah dilakukan.

5. Membuat suatu sistem pencarian informasi yang lebih mudah dan cepat sehingga para manajemen dapat mencari segala informasi yang dibutuhkan supaya dapat memantau keadaan gudang dengan baik, agar menghidari hal-hal yang tidak diinginkan serta membantu dalam pembuatan keputusan.