BAB II

TINJAUAN PUSTAKA

2.1 Dimetil Tereftalat (DMT)

DMT adalah senyawa ester yang berbentuk kristal. DMT diproduksi dari hasil esterifikasi asam tereftalat (AT) dengan metanol dengan bantuan katalisator. Ada beberapa proses esterifikasi yang telah dikembangkan yaitu ( Mc. Ketta, 1982 ):

1. Esterifikasi AT dan metanol dalam fase cair dengan menggunakan katalis

asam sulfat. Reaksi berlangsung 2-3 jam pada suhu 150oC dan tekanan yang

tinggi. Proses ini berlangsung lama sehingga ester yang terbentuk banyak terurai akibat panas dan butuh pemurnian yang khusus untuk memisahkan hasil dengan katalis.

2. Esterifikasi AT dan metanol dalam fase cair dengan menggunakan katalis

logam seperti zinc, molybdenum, antimony, dan timbal. Reaksi berlangsung

pada suhu 250-300 oC.

3. Esterifikasi AT dan metanol dalam fase gas dengan menggunakan katalis

alumina aktif pada reaktor fixed bed. Reaksi berlangsung pada suhu

300-330oC dengan tekanan 1 atm.

Proses ketiga lebih sering dipakai karena lebih ekonomis dan banyak dikembangkan secara komersial. Reaksi esterifikasi adalah reaksi kesetimbangan :

COOH COOH + 2 CH 3OH COOCH 3 COOCH 3 + 2 H 2O Katalisator

2.2 Kegunaan Produk

DMT digunakan untuk memproduksi poliester jenuh, antara lain untuk

industri ( Mc. Ketta, 1982 ):

1. Polyethylene Terephthalate (PET)

Lebih dari 90 % DMT digunakan sebagai bahan baku PET, Kebutuhannya

pada tahun 1992 berkisar 12,6×106 ton. PET ini digunakan untuk

memproduksi textile dan fiber yang kebutuhannnya sekitar 75 %, food and beverage containers 13 %, dan film untuk audio, video, fotografi kebutuhannya sebesar 7 %.

2. Polybutylene Terephthalate (PBT)

PBT ini digunakan untuk memproduksi molding resin, solvent free-coatings, electrical insulating varnishes, aramid fibers, dan adheshives.

2.3 Sifat- Sifat Bahan Baku dan Produk

2.3.1 Sifat Bahan Baku 1. Asam Tereftalat

Rumus Molekul : P- C6H4( COOH )2

Jenis : Technical Grade

Berat Molekul : 166,128

Fase/ warna : Kristal berwarna putih

Ukuran : 5-300 m

Kemurnian : 98,5 % P- C6H4( COOH )2

1,5 % impurities

Specific Gravity , 25oC : 1,510

Triple point : 427 oC

Normal Sublimation Point : 404 oC

Kelarutan dalam 100 g methanol: 25 oC : 0,1 g

160 oC : 2,9 g

353 oC : 13,3 kPa 370 oC : 26,7 kPa 387 oC : 53,3 kPa 404 oC : 101,3 kPa 2. Metanol Rumus Molekul : CH3OH Berat Molekul : 32,04

Fase/ warna : Liquid , Bening

Kemurnian : 99,4 % massa

Specific Gravity , 20oC : 0,792

Normal Boiling Point : 64,7 o

C

Viskositas, 25oC : 0,6 cp ( 60 o

F )

2.3.2 Sifat Produk 1. Dimetil Tereftalat

Rumus Molekul : P- C6H4( COOCH3 )2

Jenis : Technical Grade

Berat Molekul : 194,18

Fase/ warna : Kristal berwarna putih

Kemurnian : 99,69 % P- C6H4( COO CH3 )2 0,26 % P-C6H4( COOH )2 0,05 % CH3OH Ukuran : 0,3 – 1,5 mm Specific Gravity , 25oC : 1,283 Triple point : 140,64 oC

Normal Boiling Point : 284 oC

Kelarutan dalam 100 g metanol : 25 oC : 1,0 g

Vapor Pressures : 148 oC : 1,3 kPa

210 oC : 13,3 kPa

233 oC : 26,7 kPa

258 oC : 53,3 kPa

284 oC : 101,3 kPa

2.4 Proses Pembuatan Dimetil Tereftalat (DMT)

Secara garis besar proses pembuatan Dimethyl Terephtalate (DMT) dapat diklasifikasikan menjadi 2 ( Mc. Ketta, 1982 ):

1. Proses pembuatan Dimethyl Terephtalate (DMT) dengan bahan baku utama

dari p-Xylene dan metanol dengan katalis cobalt. Proses ini dikenal dengan proses Dynamit-Nobel ( Proses Witten-Hercules).

2. Proses pembuatan Dimethyl Terephtalate (DMT) dengan bahan baku utama

dari asam tereftalat dan metanol dengan bantuan katalis. Biasanya proses ini dikenal dengan proses esterifikasi.

2.4.1 Proses Witten – Hercules

Proses ini adalah reaksi pembuatan DMT tanpa memproduksi PTA terlebih dahulu. Pertama-tama asam toluic dihasilkan dengan mengoksidasi p-Xylene dengan

katalis cobalt pada suhu 1600C dan tekanan 4 – 8 atm yang menggunakan udara

sebagai zat pengoksidasi. Asam toluic diesterifikasi dengan metanol

menghasilkan methyl toluate. Proses Witten – Hercules pertama kali dilakukan pada tahun 1953 oleh California Research Corporation dan Inhousen & Company.

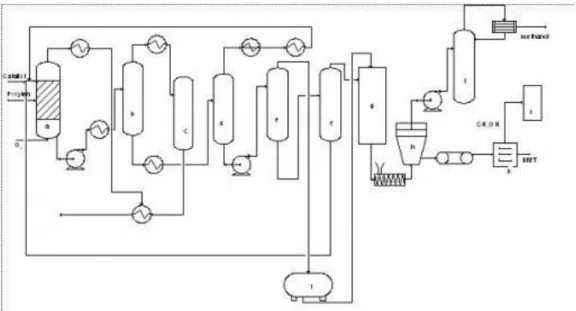

Gambar 2.2 Proses pembuatan DMT dengan Proses Witten.

Keterangan : a) Oxidation reaktor; b)esterifier; c,l)methanol recovery; d,f)kolom destilasi; g) kristalizer; h);centrifuge; i) dissolver; k) melter

P-Xylene dan katalis Conaphthenate dialirkan ke reaktor oksidasi (a). Bahan-bahan tersebut masuk ke dalam reaktor dari atas reaktor dan dikontakkan dengan udara yang mengandung gas oksigen dari arah bawah reaktor (aliran

counter-courent) dengan tekanan 4 atm dan suhu 1600C.

Produk bawah dari reaktor berupa p-Toluic Acid, Monomethyl Terephthalate, p-Xylenesisa, dan DMT recycle dialirkan ke dalam esterifier dan produk atas berupa excess udara. Produk bawah berupa p-Methyl Toluate, DMT, sisa p-TA, sisa MMT dialirkan ke kolom destilasi (b). Sedangkan produk atasnya yang berupa gas metanol

dan gas H2O diubah fasanya menjadi cair.

Di kolom distilasi beroperasi pada tekanan 1 atm dan terjadi pemisahan antara DMT dan katalis dengan bahan-bahan organik lainnya yang mempunyai titik didih lebih rendah dari DMT. Produk atas yang berupa uap bahan-bahan organik tersebut sebagian dikembalikan sebagai recycle. Sedangkan produk bawah masuk ke dissolver.

Pada distilasi ke 3 (1 atm) terjadi pemisahan antara DMT dan p-TA dengan katalis. Uap DMT dan p-TA keluar sebagai produk kolom atas, hasil destilatnya sebagian dikembalikan sebagai refluk dan sebagian dialirkan ke dalam dissolver.

Sedangkan produk bawah yang berupa katalis dan sedikit DMT dialirkan ke kolom distilasi (f), untuk dipisahkan antara DMT dan Katalis. Di dalam dissolver (l) terjadi pencampuran antara metanol, DMT, p-TA. Dari pencampuran tersebut

terbentuk p-MT dan H2O hasil reaksi antara methanol dan p-TA. Hasil campuran

tersebut dialirkan ke dalam kristalisator (g) yang beroperasi pada tekanan 1 atm dan

suhu 86,880C. Didalam kristalisator, terbentuk padatan DMT yang tercampur dengan

katalis yang terikut di dalam DMT. Di dalam melter padatan DMT tersebut

dipanaskan hingga mencair pada suhu 1410C. Lelehan DMT tersebut dialirkan ke

2.4.2 Proses Esterifikasi

Ada beberapa proses esterifikasi yang telah dikembangkan yaitu :

1. Esterifikasi AT dan metanol dalam fase cair dengan menggunakan katalis asam

sulfat. Reaksi berlangsung pada suhu yang 250-300 oC dan tekanan 10-20 kPa. (

Ullman, Vol 35 )

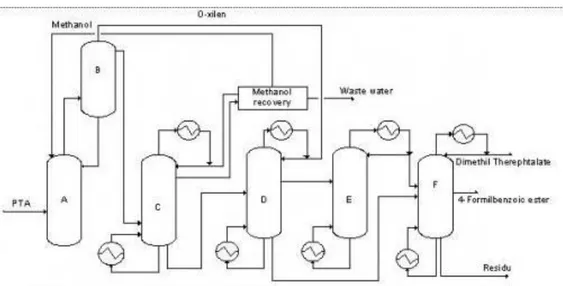

Gambar 2.3 Esterifikasi Terephtalate Acid dalam fase cair

Keterangan : a) Esterifier; b) o-Xilene Scrubber; c) Methanol kolom; d) O-xilene recovery coulomb; e) 4-Formylbenzioc ester stripper; f) Purifikation coulomb

Asam tereftalat dapat dihasilkan dan dapat diproses menjadi dimetil tereftalat yaitu dengan proses esterifikasi dengan metanol dan dimurnikan dengan proses destilasi. Proses ini membutuhkan umpan tereftalat yang mempunyai kemurnian yang tinggi. Asam tereftalat yang murni dan metanol di mixing dan dipompakan ke reaktor esterifikasi. O-xylene yang dihasilkan digunakan untuk meningkatkan proses separasi berikutnya. Proses esterifikasi asam tereftalat dengan metanol berlangsung

pada temperatur 250 – 300 0C tanpa katalis, namun demikian katalis dapat

digunakan. Uap metanol terbawa dengan DMT dan O-xilene dari reaktor ke kolom O-xilene scrubber, Over head dari reaktor esterifikasi masuk ke methanol kolom, dalam kolom ini terjadi pemisahan methanol, dengan bottom produk yang terdiri dari DMT, O-xilene dan impuritis. Pada kolom O-xilene recovery, purifikasi DMT terjadi

pada tekanan 10-20 kPa, dan temperatur 200-300 0C. O-xilene dipisahkan, sedangkan

produk tengah 4-formil benzoic dan P-toluic, produk bawah adalah DMT. Produk tengah dari kolom ini dimasukan kedalam kolom stripper untuk memisahkan

4-formylbenzoic dan fraksi berat. Produk bawah dari O-xilene recovery dan kolom stripper di transfer ke kolom purifikasi. Hasil atas merupakan produk utama yaitu Dimethil Therephtalate sedangkan produk bawah adalah residu.

Pada tahun 1949, DuPont mulai membuat reaksi esterifikasi methanol dengan PTA. Penambahan katalis asam sulfat dapat meningkatkan konversi DMT yang dihasilkan. Salah satu kerugian proses ini adalah adanya penambahan kebutuhan methanol. Proses yang digunakan sekarang adalah proses esterifikasi PTA dan methanol dengan atau tanpa menggunakan katalis. Proses esterifikasi tanpa

katalis dilakukan pada suhu diatas 2000C.

DMT dalam reaktor akan direcovery dan dipurifikasi dengan teknik kristalisasi dan distilasi. Langkah-langkah ini dilakukan dengan kombinasi tertentu oleh pabrik yang berbeda.

2. Esterifikasi AT dan metanol dalam fase gas dengan menggunakan katalis alumina

aktif pada reaktor fixed bed. Reaksi berlangsung pada suhu 300 – 330 oC dengan

tekanan 1 atm.( US. Patent 3,377,376 & US Patent 3,972,912 ).

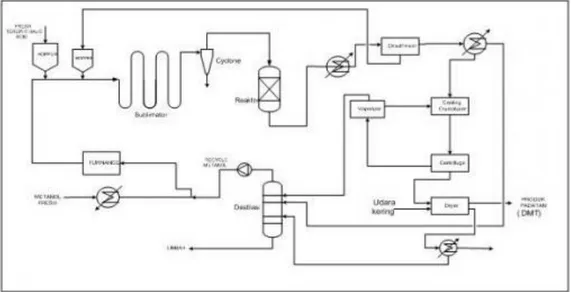

Gambar 2.4 Esterifikasi Terephtalate Acid dalam fase gas.

Proses ketiga lebih sering dipakai karena lebih ekonomis dan banyak dikembangkan secara komersial. Reaksi esterifikasi adalah reaksi kesetimbangan :

Gambar 2.5 Reaksi Esterifikasi Asam Terephthalic dengan Metanol

AT yang berbentuk kristal harus disublimasi terlebih dahulu dengan uap metanol untuk mempurifikasi AT dari zat-zat impurities yang volatilitasnya lebih rendah serta logam-logam yang tidak tersublimasi. Excess metanol yang digunakan harus sangat berlebihan untuk menyublimasi AT. AT dan metanol dalam fase gas ini kemudian diesterifikasi di fixed bed reaktor yang berisikan katalis alumina aktif.

Reaksi berlangsung sangat cepat pada suhu 300-330 oC dengan konversi reaktor bisa

mencapai 96-99 % dan reaksi samping yang sangat sedikit. Suhu reaktor terbatas

pada maksimal 330 oC karena di atas suhu 330 oC akan terjadi minor disintegration,

reaksi samping akan banyak, dan problem teknik akan muncul. ( US Patent 3,972,912 )

AT yang tidak teresterifikasi bisa didesublimasi dan direcycle kembali ke reaktor. DMT beserta produk lainnya kemudian diembunkan dan dipisahkan dari metanol dengan kristalisasi. ( US. Patent 3,377,376 )

2.5 Seleksi Proses

Dengan mempertimbangkan kelebihan dan kekurangan dari ketiga proses di atas, maka dalam pra rancangan pabrik ini, proses yang digunakan adalah proses yang ketiga, yaitu Esterifikasi AT dan metanol dalam fase gas dengan menggunakan katalis alumina aktif pada reaktor fixed bed. Pemilihan ini didasarkan pada kelebihan proses ini, jika dibandingkan dengan kedua proses lainnya, yaitu:

1. Biaya bahan baku murah.

2. Pengoperasian mudah karena menggunakan proses yang sederhana 3. Proses tanpa oksidasi cenderung lebih ramah lingkungan.

2.6 Deskripsi Proses

Dimethyl Terephthalate (DMT) diproduksi secara kontinu dengan proses esterifikasi Asam Terephthalic ( AT ) dengan metanol dalam fase gas. Karena kebutuhan proses untuk reaksi dalam fase gas maka AT yang berbentuk padatan kristal harus disublimasi terlebih dahulu dengan uap metanol panas. Kebutuhan panas untuk mensublimasi dan menaikkan suhu uap AT disuplai oleh sensible heat dari uap metanol yang juga berfungsi sebagai reaktan. Proses sublimasi juga bertujuan untuk mempurifikasi AT dari zat-zat impurities yang volatilitasnya lebih rendah dan logam-logam yang tidak tersublimasi.

Fresh metanol ( 99,4 % massa ) yang berasal dari tangki penyimpan dinaikkan tekanannya hingga 1,7 atm dan divaporisasi di forced circulation

vaporizer. Uap metanol ini ( P = 1,7 atm, T = 79 oC ) kemudian dicampur dengan

uap metanol hasil recycle dari menara distilasi ( 99,4 % massa ). Uap metanol hasil

recycle dari menara destilasi ( T = 64,86 oC ) ini terlebih dahulu dinaikkan

tekanannya hingga 1,7 atm ( T = 97,81 oC ) dengan menggunakan blower. Campuran

uap metanol kemudian dinaikkan suhunya hingga menjadi 385 oC di Furnace.

Excess metanol, tekanan operasi, dan suhu merupakan variabel yang penting

pada proses sublimasi AT. Titik sublimasi normal AT berkisar pada 404 oC, tetapi

AT mulai menyublim pada suhu sekitar 300 oC. Semakin tinggi suhu uap metanol

maka semakin mudah AT untuk menyublim. Suhu metanol sebagai penyublim sangat terbatas pada suhu reaksi maksimum yang diperbolehkan dalam reaktor. Menurut US

Patent ( 3,972,912 ) , suhu reaksi maksimal adalah 330 oC, diatas suhu 330 oC akan

terjadi minor disintegration, reaksi samping akan banyak, dan problem teknik akan

muncul. Suhu metanol yang masuk ke sublimator adalah 385 oC. Suhu ini

dipertimbangkan agar sensible heat dari metanol cukup untuk menyublimasi Fresh AT dan AT hasil recycle. Suhu ini juga dipertimbangkan agar uap campuran masuk

ke reaktor tidak melebihi suhu 324 oC.

Sublimator hanya berupa pipa dengan U-turn. Pada sublimator , pipa-pipa didesain sedemikian rupa agar menciptakan kondisi dusting. Karena kondisi dusting ini maka waktu tinggal padatan AT dan metanol pada sublimator hampir

Persentase Asam Terephthalic dengan distribusi 30-150 m paling banyak

dihasilkan. AT dengan average diameter 20-30 m membutuhkan waktu 1 s untuk

mengalami sublimasi dengan sempurna dan AT dengan average diameter 100 m

membutuhkan waktu 1-3 s untuk mengalami sublimasi dengan sempurna. Waktu

yang diperlukan akan lebih banyak untuk AT dengan average diameter 300 m

yaitu 5-6 s. Kecepatan gas yang aman agar gas mampu membawa AT dengan baik dan agar tidak terjadi caking adalah 7-8 m/s. ( US Patent 3,972,912 ).

Tekanan uap metanol yang dipakai adalah sekitar 1,7 atm. Tekanan yang sedikit lebih dari tekanan atmosferis ini bertujuan agar gas lebih mudah mengalir dan untuk mengatasi pressure drop. Kondisi tekanan proses yang di atas atmosferis akan lebih menguntungkan secara teknis dibandingkan kondisi di bawah atmosferis. Tekanan yang didesain tidak boleh tinggi karena tekanan yang tinggi pada suhu tetap akan menyebabkan fraksi mol jenuh AT di campuran gas akan menurun. Fraksi mol

jenuh AT di campuran gas didekati dengan = PAo / P. Dengan menurunnya fraksi

mol jenuh AT di campuran gas maka excess metanol yang dibutuhkan akan lebih banyak untuk mengencerkan campuran gas agar fraksi mol AT tetap dibawah fraksi mol jenuhnya. Kenaikan excess metanol akan menyebabkan beban panas dalam pabrik bertambah, akibatnya biaya pabrik akan bertambah .

Fraksi mol jenuh AT pada campuran gas hasil sublimator berkisar 2,4 %. Sublimator didesain agar kandungan AT pada campuran gas berkisar 90 % dari kadar kejenuhannya. Dengan menggunakan jumlah metanol 9 kali dari berat fresh AT ( perbandingan saat masuk ke reaktor ) diperoleh fraksi mol uap AT pada campuran gas keluar dari sublimator hasil desain berkisar 2,15 % yaitu hanya 90 % dari harga fraksi mol jenuhnya.

Zat-zat impurities yang volatilitasnya lebih rendah serta logam-logam yang tidak tersublimasi ini kemudian dipisahkan dari campuran gas melalui 4 buah cyclones. Reaksi esterifikasi dari campuran gas ini kemudian berlangsung secara adiabatis di 2 buah reaktor fixed bed reaktor secara paralel yang berisikan katalis (

Alumina A + 1 % KOH ). Suhu inlet gas reaktor berkisar 324 oC . Reaksi esterifikasi

berlangsung secara eksotermis dan adiabatis sehingga outlet gas reaktor berkisar 330

o

eksotermis. Hal ini disebabkan karena excess metanol yang sangat berlebihan , sehingga panas sensible yang dibutuhkan untuk menaikkan suhu gas juga besar.

Reaksi berlangsung sangat cepat pada suhu 324-330 oC dengan konversi

reaktor bisa mencapai 96 %. Reaksi samping berupa pembentukan monomethyl Terephthalate (MMT) sangat kecil dan bisa diabaikan. AT yang tidak teresterifikasi

dapat direcycle kembali dengan cara didesublimasi didesublimator pada suhu 220 oC.

Untuk mengurangi beban panas pada desublimator maka produk gas keluar reaktor sebelum masuk ke desublimator terlebih dahulu didinginkan dengan heat exchanger

hingga 270 oC. Titik dew point desublimasi produk gas berkisar pada 260 oC. Hasil

desublimasi dari desublimator berupa padatan yang sedikit basah dengan kandungan AT sebesar 84 % massa dan diangkut dengan belt conveyor untuk direcycle dan ditampung pada Bin.

Selanjutnya produk gas yang keluar dari desublimator diembunkan sebagian

di condenser. Suhu operasi condenser didesain pada 72 oC dengan tekanan

atmosferis. Suhu ini dipertimbangkan agar DMT dan AT yang ada di fase gas mengembun semuanya sehingga sisa gas yang tidak mengembun sudah bebas dari DMT dan AT. Sisa gas hanya berupa uap metanol dan air yang kemudian

dipurifikasi di menara distilasi. Suhu 72 oC juga didesain agar slurry hasil

pengembunan mengandung kadar padatan 40% ( tidak lebih dari 50% ) karena alasan teknis pemompaan.

Slurry hasil kondensasi di condensor kemudian disempurnakan proses kristalisasinya di crystalyzer. crystalyzer akan mendinginkan slurry sampai suhu 10

o

C. Cooling operation dipakai pada crystalyzer karena kelarutan DMT ( Dimethyl Terephthalate ) dan AT ( Asam Terephthalic ) dalam metanol yang cukup sensitif terhadap perubahan suhu . crystalyzer digunakan untuk menyempurnakan kristalisasi DMT yang berasal dari condenser. Slurry yang berasal dari condenser mengandung AT yang tidak habis bereaksi dengan kadar yang sangat kecil. Jika vaporizing operation digunakan, suhu proses kristalisasi akan tinggi sehingga AT tidak akan pernah terkristal ( masih larut dalam metanol ). AT ini akan terakumulasi terus dan tidak tersaring oleh centrifugal filtration, akibatnya harus dilakukan purging. Purging

kecil dan dengan kadar DMT yang besar harus dibuang serta akan dibutuhkan unit pengolahan khusus untuk limbah tersebut.

Slurry hasil pendinginan di crystalyzer kemudian difiltrasi dengan centrifugal filtration. Centrifugal filtration tidak dilengkapi dengan proses washing. Dengan tidak dilakukan proses washing maka padatan hasil filtrasi hanya dibasahi oleh metanol dengan sedikit air. Metanol memiliki tekanan uap yang lebih besar dibandingkan dengan air sehingga akan lebih mudah diuapkan dibandingkan air. Beban rotary dryer untuk mengeringkan padatan dari cairan metanol akan lebih ringan dibandingkan untuk mengeringkan padatan dari air. Selain itu dengan tidak adanya proses washing maka pencegahan terhadap timbulnya limbah washing bisa dicegah dan tidak akan membutuhkan unit pengolahan khusus untuk limbah tersebut. Padatan hasil filtrasi dengan kadar cairan 10 % ( massa cairan/massa total ) dikeringkan lebih lanjut di rotary dryer. Udara pengering masuk pada suhu 415 K dan keluar pada suhu 319 K. Kadar cairan kesetimbangan sangat tergantung pada sifat padatan. Untuk padatan yang non porous dan non hygroscopic, kadar cairan kesetimbangan bisa mendekati nol pada suhu dan tekanan tertentu. Sehingga DMT dalam bentuk kristal diperkirakan bisa mencapai kadar cairan kesetimbangan yang sangat kecil. Produk padatan keluar dari rotary dryer dengan kadar 0,05 % ( kg cairan / kg padatan kering ). Udara pengering yang keluar dari rotary dryer masih mengandung metanol dengan kadar 5,2306 % dan selanjutnya metanol pada udara pengering diembunkan sebagian di condenser kedua. Pengembunan di condenser

kedua berlangsung pada suhu -5 oC dan membutuhkan pendingin brine dari sistem

refrigerasi. Walaupun pengembunan dan pengambilan kembali metanol dari udara pengering tidak begitu ekonomis akan tetapi bisa mencegah timbulnya polusi udara yang berlebihan dari metanol. Hasil embunan ini kemudian dipurifikasi di menara destilasi.

Menara destilasi bertujuan untuk merecycle sisa metanol yang tidak bereaksi dengan memperoleh hasil metanol dengan kemurnian 99,4 ( % massa ) pada sisi enriching dan membuang air hasil reaksi esterifikasi pada sisi stripping. Hasil atas berupa uap metanol dengan kemurnian 99,4 ( % massa ) dan hasil bawah berupa cairan metanol dengan kadar 1 ( % massa ). Hasil atas berupa uap metanol yang kemudian dinaikkan tekanannya hingga 1,7 atm di Blower dan direcycle kembali

untuk bercampur dengan uap fresh metanol dari force circulation vaporizer. Hasil bawah kemudian dioleh ke unit pengolahan limbah.

Pengolahan Limbah TC TC TC R -01 DE-01 CN-02 RD-01 CF-01 CR-01 RE-01 B-04 TS-01 P-02 P-01 P-03 P-04 P-05 P-06 P-07 P-08 P-09 P-10 BC-02 BC-01 BE-02 BC-02 BC-03 BC-04 FU-01 F-02 SB-01 BL-01 TC CN-03 TC TC F-03 PC CN-01 TC PC PC gas hasil pembakaran furnace Steam dari utilitas B-03 BE-03 F-01 VP-03 HE-02 FR LC LC LC LC Utilitas LC Atmosfer PC FC RC PC LI MD-01 23 12 5 4 13 11 1 TP-01 TP-01 FC FC BE-01 Utilitas Utilitas Utilitas Utilitas Utilitas B-02 1 2 3 4 6 7 12 13 10 41 33 34 31 28 26 25 23 21 20 16 15 14 B-01 HE-01 CD-03 29 11 38 9 19 CD-01 TS-02 TS-03 TS-04 TS-05 HE-03 PC LC 24 5 17 18 27 30 32 37 35 39 40 TC CD-02 TC TC 36 TC FC FC FC 8 42 43 Asam Tereftalat Metanol Udara Pembakaran Cooling Water Steam Udara Pengering Brine Fuel Oil 22 F-04 34 35 36 37 38 - - - - - 368,3902 110940,5626 110940,5626 55470,2813 55470,2813 18,9429 669,6613 669,6613 334,8307 334,8307 - - - - - - - - - - 15825,6000 - - - - 16212,9331 111610,2240 111610,2240 55805,1120 55805,1120 -5 65 64,86 64,86 64,86 1 1 1 1 1 1298 56721 39432 19716 19716 28 29 30 31 32 33 - 19,3919 19,3919 - - - - 3,5144 778,0732 774,5587 774,5587 406,1685 47,4768 0,2750 108,3489 108,0739 108,0739 89,1310 - 7555,6095 7555,6095 - - - - - - - 15825,6000 - - 15825,6000 15825,6000 - 15873,077 7578,7908 24287,0236 16708,2327 16708,2327 495,2995 150 30 50 50 -5 -5 1 1 1 1 1 1 331 73,7 420,1 1751 1298 0 39 40 41 42 43 - - - - - 61,0724 46,4497 14,6228 58350,3389 58350,3389 26744,7312 25297,0703 1447,6609 352,2153 352,2153 - - - - - - - - - - - - - - - 26805,8037 25343,5200 1462,2837 58702,5542 58702,5542 98,6 99,3 99,3 158,08 225,0868 1 1 1 1,7 1,65 2517 18812 159 24236 26206 SIMBOL KETERANGAN B Bin BC Belt Conveyor BE Bucket Elevator BL Blower CD Condenser CF Centrifugal Filtration CN Cyclones CR Crystalyzer DE Desublimator F Fan FU Furnace HE Heat Exchanger MD Menara Distilasi P Pompa R Reaktor RE Reboiler RD Rotary Dryer SB Sublimator TA Tangki Akumulator TP Tangki Penyimpan TS Tangki Separator Vapour-Liquid VP Vaporizer LC Level Controller L I Level Indicator PC Pressure Controller TC Temperature Controller FC Flow Controller FR Flow Recorder RC Ratio Controller Nomor Alur Butterfly Valve Stream Splitting Valve

Alur Proses Alur Utilitas Alur Pengendali Nomor Alur 16 17 18 19 20 21 269,3374 269,3374 19,3919 19,3919 - 19,3919 55857,8695 55857,8695 55856,8088 55856,8088 45347,4508 10509,3580 1754,3177 1754,3177 1754,2328 1754,2328 938,0156 816,2171 7602,3084 7602,3084 7555,6095 7555,6095 - 7555,6095 - - - - - - - - 65483,8330 65483,8330 65186,0428 65186,0428 46285,4664 18900,5765 270 220 220 72 72 72 1,06 1 1 1 1 1 28624 27029 27003 27003 16735 821,9 22 23 24 25 26 27 23,0636 3,6707 3,6707 19,3918 3,6707 - 10537,681 9759,6089 9759,6089 778,0732 28,3241 9731,2849 824,4093 763,5372 763,5372 60,8721 8,1922 755,3450 7582,6622 27,0528 27,0528 7555,6095 27,0528 - - - - - - - - - 18967,8163 10553,8697 10553,8697 8413,9466 67,2398 10486,6298 10 10 30 30 75 75 1 1 1 1 1 1 114,1 78,44 4011 89 3,3 4008 12 13 14 15 6733,4340 - 6733,4340 269,3374 58351,3996 - 58351,3996 55857,8695 352,3004 - 352,3004 1754,3177 46,6989 - 46,6989 7602,3084 98,7333 98,7333 - - - - - - 65582,5663 98,7333 65483,833 65483,833 324 324 324 330 1,6 1 1,5 1,2 31261 0 31261 30585 3 4 5 6 7 - - - - - 720,0762 3600,3810 3600,3810 2880,3048 55470,0342 4,3465 21,7326 21,7326 17,3861 334,8292 - - - - - - - - - - - - - - - 724,4227 3622,1136 3622,1136 2897,6909 55804,8634 79 35,8 79 79 97,81 1,7 1,7 1,7 1,7 1,7 40,1625 91,001 1300,68 1040,5456 20480,665

Neraca Massa (kg/jam)

Komponen (Kg) 1 2 Asam tereftalat - - Metanol 2880,3048 2880,3048 H20 17,3861 17,3861 Dimetil Tereftalat - - Impurities - - udara pengering - - Total 2897,6909 2897,6909 Temperature (oC) 30 30 Tekanan (ATM) 1 1,7 Q (kW) 50,8386 50,8386