Oleh :

RATNA MINTORA NIM. 100 500 061

PROGRAM STUDI TEKNOLOGI HASIL HUTAN

JURUSAN TEKNOLOGI PERTANIAN

POLITEKNIK PERTANIAN NEGERI SAMARINDA

SAMARINDA

Oleh :

RATNA MINTORA NIM. 100 500 061

PROGRAM STUDI TEKNOLOGI HASIL HUTAN

JURUSAN TEKNOLOGI PERTANIAN

POLITEKNIK PERTANIAN NEGERI SAMARINDA

SAMARINDA

Intracawood Manufacturing Tarakan

Nama : Ratna Mintora

Nim : 100 500 061

Program Studi : Teknologi Hasil Hutan

Jurusan : Teknologi Pertanian

Menyetujui/Mengesahkan,

Ketua Program Studi Teknologi Hasil Hutan, Politeknik Pertanian Negeri Samarinda

Ir. Syafi’i. MP

NIP. 196806101995121001

Lulus ujian pada tanggal : Pembimbing,

Ir. Abdul Kadir Yusran NIP. 195407101987031003

Pengujii I

Ir. Saini, MP.

NIP.196006261987031003

Penguji II

Firna Novari, S. Hut. MP. NIP.197107171997022001

Ta’ala, yang memberikan taufik, rahmat serta hidayah-Nya, sehingga penulis dapat menyelesaikan penulisan Laporan Praktik Kerja Lapang ini. Laporan ini disusun berdasarkan hasil kegiatan Praktik Kerja Lapang yang dilaksanakan selama 2 bulan di PT. Intracawood Manufacturing.

Adapun maksud penyusunan laporan ini adalah untuk memenuhi persyaratan menyelesaikan studi dan memperoleh gelar Ahli Madya pada jenjang Diploma III (D3) Politeknik Pertanian Negeri Samarinda.

Penulis menyadari sepenuhnya dari segi teknis penulisan dan uji materi penulisan masih sangat jauh dari kesempurnaan dan penulis menyadari pula akan keterbatasan akan kemampuan yang dimiliki. Hal yang wajar jika dalam penyelesaian Laporan Praktik Kerja Lapang masih banyak mengalami hambatan dan masalah. Namun berkat bimbingan dan petunjuk serta dorongan dari berbagai pihak, sehingga Laporan Praktik Kerja Lapang ini dapat terselesaikan.

Maka dengan segala kerendahan hati penulis mengucapkan terima kasih yang sedalam-dalamnya kepada :

1. Orang tua tercinta, saudara dan seluruh keluarga tercinta atas semua limpahan kasih sayang, dukungan baik dari segi moral maupun materi dan doa yang tulus yang telah diberikan.

2. Pimpinan PT. Intracawood Manufacturing, yang telah memberikan kesempatan untuk melaksanakan PKL.

4. Bapak dan Ibu dosen serta seluruh staf dan teknisi Program Studi Teknologi Hasil Hutan.

5. Teman-teman mahasiswa Politeknik Pertanian Negeri Samarinda khususnya angkatan 2010 serta semua pihak yang tidak dapat disebutkan satu-persatu.

Penulis menyadari bahwa laporan ini jauh dari kesempurnaan, oleh karena itu berbagai saran beserta kritik akan sangat membantu dalam menyempurnakan laporan ini. Semoga laporan ini dapat memberikan manfaat, umumnya bagi Politeknik Pertanian Negeri Samarinda dan khususnya Program Studi Teknologi Hasil Hutan. Aamiin.

Penulis

HALAMAN PENGESAHAN... i KATA PENGANTAR ... ii DAFTAR ISI... iv DAFTAR TABEL... ix DAFTAR GAMBAR ... x I. PENDAHULUAN A. Latar Belakang ... 1 B. Tujuan PKL ... 3

C. Hasil yang Diharapkan ... 3

II. KEADAAN UMUM PERUSAHAAN A. Tinjauan Umum Perusahaan ... 5

B. Tujuan Perusahaan... 6

C. Manajemen Perusahaan... 6

D. Lokasi Dan Waktu Kegiatan Praktek Kerja Lapang ... 8

III. HASIL PRAKTEK KERJA LAPANG A. Penataan Areal Kerja (PAK) ... 10

1. Tujuan………. ... 10

2. Dasar Teori………. ... 10

3. Alat dan Bahan……… ... 10

4. Prosedur Kerja……….. . ... 11

5. Hasil yang Dicapai. ... 13

B. Inventarisasi Tegakan Sebelum Penebangan (ITSP) ... 14

1. Tujuan... 14

2. Dasar Teori... 14

3. Alat dan Bahan. ... 14

4. Prosedur Kerja. ... 15

5. Hasil yang Dicapai. ... 18

C. Pembukaan Wilayah Hutan (PWH)... 18

1. Tujuan... 18

2. DasarTeori... 18

2. Dasar Teori... 22

3. Alat dan Bahan ... 22

4. Prosedur Kerja ... 23

5. Hasil yang Dicapai ... 25

E. Silvikultur Intensif (SILINT)... 26

1. Tujuan... 26

2. Dasar Teori... 26

3. Alat dan Bahan ... 27

4. Prosedur Kerja ... 27

5. Hasil yang Dicapai ... 28

F. Tata Usaha Kayu... .... 29

1. Tujuan ………... 29

2. Dasar Teori ……… 29

3. Alat dan Bahan ……… 29

4. Prosedur Kerja ……… 29

5. Hasil yang Dicapai ………. 31

G. Penampungan Log (Log Pond) ... 32

1. Tujuan... 32

2. Dasar Teori... 33

3. Alat dan Bahan ... 33

4. Prosedur Kerja ... 33

5. Hasil yang Dicapai ... 33

H. Pemotongan Log (Log Cutting) ... 34

1. Tujuan... 34

2. Dasar Teori... 34

3. Alat dan Bahan ... 35

4. Prosedur Kerja ... 35

5. Hasil yang Dicapai ... 35

I. Kolam Penampungan... . 36

1. Tujuan... 36

2. Dasar Teori... 36

3. Alat dan Bahan ... 36

4. Prosedur Kerja ... 36

4. Prosedur Kerja ... 37

5. Hasil yang Dicapai ... 38

K. Penentuan Titik Tengah Log (Log Centering)... 38

1. Tujuan... 38

2. Dasar Teori... 38

3. Alat dan Bahan ... 38

4. Prosedur Kerja ... 39

5. Hasil yang Dicapai ... 39

L. Pengupasan Log (Rotary)... ... 39

1. Tujuan... 39

2. Dasar Teori... 40

3. Alat dan Bahan ... 40

4. Prosedur Kerja ... 41

5. Hasil yang Dicapai ... 42

M. Pengeringan Veneer ... 42

1. Tujuan... 42

2. Dasar Teori... 43

3. Alat dan Bahan ... 45

4. Prosedur Kerja ... 45

5. Hasil yang Dicapai ... 45

N. Persiapan Veneer ... 47

1. Tujuan... 47

2. Dasar Teori... 47

3. Alat dan Bahan ... 48

4. Prosedur Kerja ... 49

5. Hasil yang Dicapai ... 49

O. Perekatan Veneer (Assembly) ... 50

1. Tujuan... 50

2. Dasar Teori... 50

3. Alat dan Bahan ... 55

4. Prosedur Kerja ... 55

5. Hasil yang Dicapai ... 56

P. Proses Pengerjaan Akhir (Finishing) ... 56

1. Tujuan... 56

1. Tujuan... 59

2. Dasar Teori... 60

3. Alat dan Bahan ... 60

4. Prosedur Kerja ... 61

5. Hasil yang Dicapai ... 61

R. Proses Pengemasan dan Penyimpanan (Packing and FGWH)... 63

1. Tujuan... 63

2. Dasar Teori... 63

3. Alat dan Bahan ... 63

4. Prosedur Kerja ... 64

5. Hasil yang Dicapai ... 66

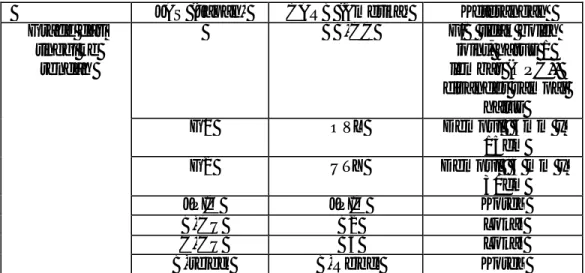

S. Pengujiandi Laboratorim ... .. 66

1. Tujuan... .. 66

2. Dasar Teori... .. 66

3. Alat dan Bahan ... .. 69

4. Prosedur Kerja ... .. 69

5. Hasil yang Dicapai ... .. 69

IV. KESIMPULAN DAN SARAN A. Kesimpulan... 71

B. Saran ... 72 DAFTAR PUSTAKA

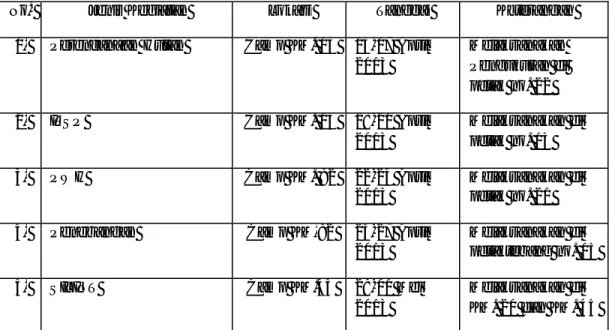

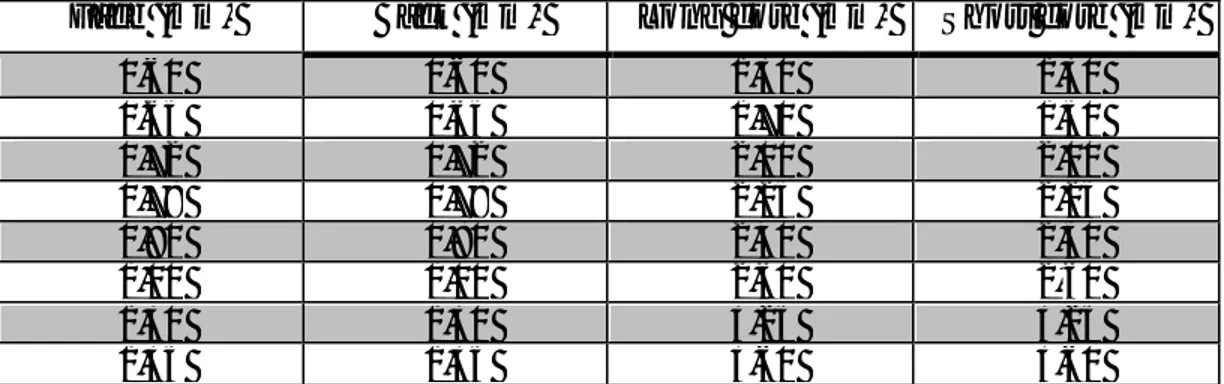

1. Tabel Jadwal Kegiatan Praktek Kerja Lapang ... 8

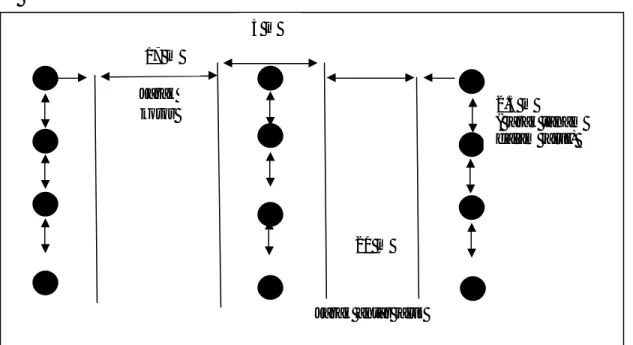

2. Tabel Perbedaan Dryer... 46

3. Tabel Ketebalan Veneer yang Diproduksi ... 50

4. Tabel Perbedaan Grade Antara JAS dan CARB... 63

1. Pal Sudut Petak Kerja ... 12

2. Plang Titik Ikat/Titik Nol... 13

3. Pembuatan Jalur Pengamatan dan Jalur Pembatas... 18

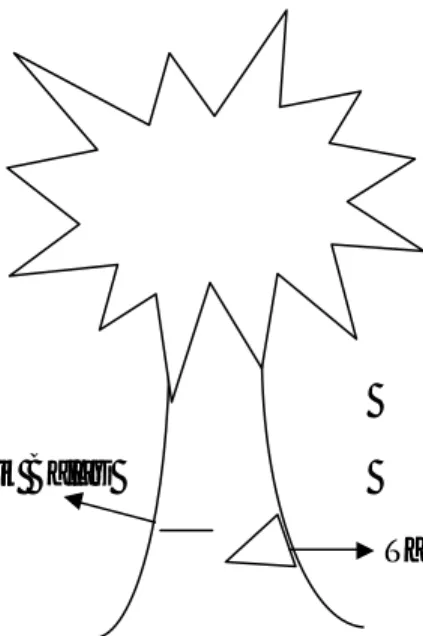

4. Posisi Takik Rebah dan Takik Balas ... . 24

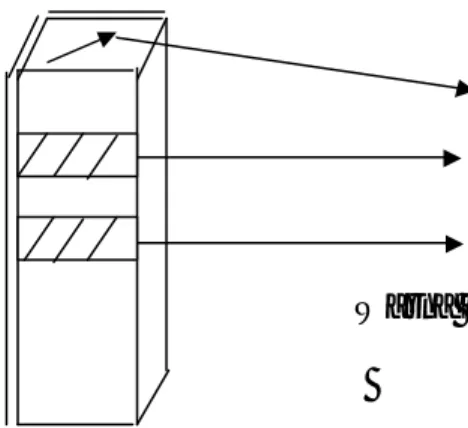

5. Skema Jalur Tanam Sistem Silvikultur TPTI Intensif ... 28

6. Cara Pengukuran Log ... 34

7. Urutan Pengupasan Pada Log... 41

Lampiran

8. Susunan Manajemen PT. Intracawood Manufacturing Manufacturing 74 9. Struktur Organisasi Forestry Division... 7510. Bagan Alir Proses Pembuatan Plywood... 76

11. Kegiatan Penataan Areal Kerja... 77

12. Kegiatan ITSP... 77

13. Kegiatan PWH... 78

14. Kegiatan Penebangan... 78

15. Kegiatan Pengukuran Log... 79

16. Kegiatan Rotary Lathe... 79

17. Kegiatan Reeling... 80

18. Kegiatan Unreeling... 80

19. Kegiatan Roll Dryer... 81

24. Kegiatan Hot Press... 83

25. Kegiatan Finishing... 84

26. Kegiatan Inspection... 84

27. Kegiatan Packing & FGWH... 85

Hutan di Indonesia merupakan modal dasar pembangunan nasional, meliputi kawasan seluas kurang lebih 140,4 juta hektar atau sekitar 72% dari luas daratan Indonesia. Berdasarkan rencana pengukuhan dan piñata gunaan hutan yang ada, luasan tersebut dialokasikan untuk hutan tetap seluas 113,8 juta hektar dan hutan produksi yang dapat dikonversi seluas 26,6 juta hektar. (Anonim, 1999).

Hutan alam produksi Indonesia adalah termasuk hutan tropika basah yang kondisi tegakannya sangat bervariasi. Dalam rangka memelihara dan memanfaatkan hasil hutan alam secara optimal dan lestari, diperlukan adanya penetapan suatu system silvikultur pengelolaan hutan alam tersebut sesuai dengan tapak hutan dan tipe vegetasinya. (Anonim, 1999).

Hutan menurut susunan jenisnya dapat dibedakan atas Hutan Alam dan Hutan Buatan. Hutan Alam adalah hutan campuran yang terdiri dari pohon-pohon yang heterogen, sedangkan Hutan Buatan (HTI) adalah hutan yang sengaja dibuat oleh manusia yang terdiri dari satu macam jenis pohon atau homogen. Fungsi hutan dikelompokkan menjadi 3 (tiga) yaitu : Fungsi Produksi, Fungsi Sosial, dan Fungsi Lingkungan.

1. Hutan Sebagai Fungsi Produksi :

Hutan sebagai penghasil kayu dan hasil hutan non kayu seperti : rotan, biji tengkawang, getah, dammar, jelutung, gaharu, sarangburung, obat-obatan, dan lain sebagainya.

2. Hutan Sebagai Fungsi Lingkungan :

Hutan berfungsi sebagai paru-paru dunia dalam hal pengaturan CO2 di udara. Berfungsi sebagai habitat (tempat tumbuh) jenis flora dan fauna serta keanekaragaman hayati lainnya (plasma nutfah) dan juga berfungsi sebagai pengatur tata air (Hidrologi). Hutan yang tergolong berfungsi lingkungan seperti, Suaka Margasatwa, Taman Nasional, dan Hutan Lindung.

3. Hutan Sebagai Fungsi Sosial :

Hutan dapat dinikmati panorama keindahannya sebagai tempat rekreasi, pendidikan dan penelitian. Yang tergolong hutan sebagai fungsi social antara lain : Hutan Wisata, Hutan Kota, Kebun raya dan Taman Buru.

Sekarang ini sulitnya mendapatkan kayu yang berdiameter besar memaksa industry pengolahan kayu untuk memanfaatkan kayu semaksimal mungkin dengan membuat produk-produk yang dapat menghemat penggunaan bahan baku kayu, memanfaatkan jenis-jenis kayu yang bernilai rendah serta menambah kekuatan dan meningkatkan mutu kayu dengan memperindah segi dekoraratif kayu.

Dalam rangka memantapkan materi perkuliahan yang di dapatkan di bangku kuliah maka diadakan Praktek Kerja Lapang (PKL) selama kurang lebih dua bulan untuk menambah pengalaman. Dengan demikian mahasiswa mendapatkan pengalaman dan pengertian mengenai perusahaan atau industri tertentu sesuai dengan keahliannya ialah dengan bekerja sebagai tenaga kerja di perusahaan atau industri tersebut. Dengan pengalaman bekerja ini diharapkan para mahasiswa mampu mensinkronisasikan antar pengetahuan akademik dengan pengetahuan praktis dan mampu menghimpun data mengenai suatu

kajian pokok dalam bidang keahliannya sehingga mahasiswa dapat lebih memahami yang telah di pelajari bangku kuliah.

B. Tujuan

Tujuan dari pelaksanaan Praktek Kerja Lapang (PKL) ini adalah:

1. Mendapatkan pengetahuan dan pengalaman tentang Pengelolaan Sistem Tebang Pilih Tanam Indonesia dan Sistem Silvikultur Intensif serta mensinkronisasikan ilmu yang diperoleh di bangku perkuliahan dengan praktek langsung di lapangan.

2. Meningkatkan keterampilan dan pengetahuan mengenai tata cara pengelolaan hutan.

3. Menumbuhkan sikap kepedulian akan pentingnya pengelolaan hutan secara lestari dan berkelanjutan.

4. Mendapatkan pengetahuan dan wawasan serta keahlian mengenai proses pembuatan plywood dan juga produk kayu hasil pengolahan lainnya.

C. Hasil yang Diharapkan

Adapun hasil yang diharapkan dari pelaksanaan kegiatan Praktek Kerja Lapang (PKL) adalah sebagai berikut :

1. Agar mahasiswa dapat belajar berpikir lebih kritis dalam menyelesaikan persoalan atau kendala-kendala yang ada di dalam industry sehingga dari pengalaman PKL dapat menyelesaikan masalah tersebut suatu saat ketika menjadi seorang tenaga kerja di masa mendatang

2. Mendapatkan pengalaman, wawasan serta keterampilan sehingga mahasiswa diharapkan menjadi tenaga siap pakai setelah lulus nantinya.

BAB II

KEADAAN UMUM PERUSAHAAN

A. Tinjauan Umum Perusahaan

PT. Intracawood Manufacturing tergabung dalam CCM Group. Dan CCM Group sendiri didirikan pada tahun 1984 sebagai pemengang saham PT. Cipta Cakra Murdaya yang dibentuk dengan maksud untuk memberikan dukungan dan pelayanan manajemen kepada 23 perusahaannya yang tersebar di seluruh Nusantara dan Mancanegara termasuk juga PT. Intracawood Manufacturing.

PT. Intracawood Manufacturing didirikan pada tahun 1988 atas permintaan pemerintah yang pada waktu itu disampaikan oleh Bapak Menteri Ekuin Radius Prawiro kepada pendiri CCM Group Bapak Murdaya Widyaminarta Poo yang bertujuan agar pihak swasta ikut berpartisipasi dalam pembangunan Indonesia bagian Timur khususnya di daerah terpencil seperti Kota Tarakan. Hal ini dimaksudkan agar para tenaga kerja Indonesia tidak lari ke Negara tetangga untuk mencari pekerjaan dan juga meningkatkan ketahanan Nasional serta meratakan pembangunan sampai kedaerah terpencil. PT. Intracawood Manufacturing termasuk joint venture dari tiga perusahaan yaitu :

1. PT. Inhutani

Menyediakan areal seluas 250.000 Ha di daerah hutan sesayap sebagai pendukung bahan baku Industri Perseroan, dan jika bahan baku tersebut tidak mencukupi maka Inhutani siap untuk menyediakan areal tambahan. PT. Inhutani mempunyai kepemilikan saham sebesar 25%.

2. PT. Altrak’ 78 3. PT. Berca Indonesia

PT. Altrak’ 78 dan PT. Berca Indonesia yang menyediakan dana 100% untuk investasi. PT. Altrak’ 78 mempunyai kepemilikan saham sebesar 50% dan PT. Berca Indonesia mempunyai kepemilikan saham sebesar 25%.

B. Tujuan Perusahaan

Tujuan perusahaan ini ialah membentuk kekayaan yang bersumberkan pada hutan yang dikelola secara lestari dengan dampak lingkungan yang dapat dipertanggungjawabkan kepada generasi mendatang. Melalui pemuasan kebutuhan akan produk-produk yang berbasiskan kayu, menjadi produk yang membanggakan, yang memberi kepuasan optimum kepada pelanggan, dengan memberikan kontribusi Iptek, sumber daya manusia dan citra perusahaan, dalam wahana yang mampu bersaing secara Internasional.

C. Manajemen Perusahaan

PT. Intracawood Manufacturing merupakan sebuah HPH murni karena tidak memiliki SK HPH melainkan hanya mengikuti SK HPH PT. Inhutani I. Berdasarkan akta Notaris Kartini Mulyadi No.62 tertanggal 13 September 1988 tentang perjanjian pengelolaan hutan antara PT. Inhutani I dengan PT. Intracawood Manufacturing dalam mengelola kawasan hutan ± 250.000 Ha, dan mengakui bahwa hasil pengelolaan daerah konsesi yang dilakukan oleh PT. Intracawood Manufacturing sebagai pengelola selama masa penunjukkan adalah hak dan milik PT. Intracawood Manufacturing.

Dengan adanya pernyataan tersebut berarti PT. Intracawood Manufacturing diberikan wewenang penuh terhadap pengelolaan hutannya sebagaimana layaknya sebuah HPH. Dasar hukum yang memperkuat

keberadaan PT. Intracawood Manufacturing sebagai HPH adalah SK HPH PT. Inhutani I No. 325/KPTS/UM/6/1976 dan SK. Menhut No. 219/Menhut/IV/1988 tanggal 11 Maret 1988.

PT. Intracawood Manufacturing dalam memperoleh bahan baku dengan cara mengambil langsung dari HPH yang terletak pada dua tempat yaitu Camp Bengalun dan Camp Sekatak. Untuk pengelolaan HPH sendiri PT. Intracawood Manufacturing telah mendapatkan Sertifikasi Internasional ISO 9001:2008 karena pengelolaan hutan secara lestari. Pengangkutan log tersebut kelokasi industry dilakukan dengan menggunakan rakit dan ponton.

PT. Intracawood Manufacturing khusus beroperasi di bidang : Plywood, Sawmill, Blockboard, Moulding, Secondary Processing, Wood Working, Multi Density Fiberboard (MDF).

Produk yang dihasilkan PT Intracawood Manufacturing adalah : 1. Polywood 2,4 mm,2,7 mm, 3,4 mm,3,6mm, dll

2. LVB (Laminated Vaneer Board) 21,3 mm,x 1230 mm x 2460 mm 3. LVL (Laminated VaneerLamber) 40 mm x 920 mm x 2020 mm 4. Floor base 11,5 mm x 945 mmm x1830 mm 5. Blockboard 18 mm x 1220 mm x 2440 mm 6. Paper Overlay 2,4 mm x 920 mm x 1830 mm 7. Concrete panel 8. Home base

Semua produk yang dikerjakan pada PT Intracawood sesuai dengan pesanan atau permintaan dari pembeli (Buyer). Dalam memasarkan produk yang dihasilkan PT Intracawood Manufacturing mengekspor keluar negeri, yaitu

Negara Jepang, USA, China, Hongkong, Mesir, Inggris, Korea dan negara-negara di kawasan Eropa. Pembagian ekspor rata-rata 95% sisanya untuk produk lokal.

PT Intracawood Manufacturing memiliki ±3.250 orang tenaga kerja yang di bagi dalam beberapa section, yang pada setiap section jumlahnya tidak sama disesuaikan dengan frekuensi pekerjaan, dan waktu kerja dibagi menjadi tigashift. Dengan jumlah karyawan tersebut, perusahaan ini dapat memproduksi sebanyak ±300 m3 perhari dengan rendemen 50%.

D. Lokasi dan Waktu Kegiatan Praktek Kerja Lapang (PKL)

Kegiatan Praktek Kerja Lapang (PKL) dilaksanakan di PT. Intracawood Manufacturing Tarakan yang dimulai pada tanggal 01 April 2013 sampai dengan tanggal 31 Mei 2013. Kegiatan-kegiatan yang dilakukan selama Praktek Kerja Lapang dapat dilihat pada tabel 1 dibawah ini :

Tabel 1.Jadwal Kegiatan Praktek Kerja Lapang

No. Jenis Kegiatan Lokasi Tanggal Keterangan 1. Perencanaan Hutan Camp KM. 14 15-17 April

2013

Melaksanakan Pengukuran di petak no. 22 2. ITSP Camp KM. 14 18-20 April

2013 Melaksanakan di petak no. 13 3. PWH Camp KM. 82 22-24 April 2013 Melaksanakan di petak no. 21 4. Penebangan Camp KM.82 25-27 April

2013

Melaksanakan di petaktebang no. 15 5. SILINT Camp KM.45 29-01 Mei

2013

Melaksanakan di KM. 20 dan KM. 45

6. TUK Camp KM.0 (Serra)

02 Mei 2013 Melaksanakan di Kantor Camp Serra 7. Log Pond PT. IWM 03-04 Mei

2013

Menginventarisisasi kayu bulat

8. Log Cutting PT. IWM 05-06 Mei 2013

Mengambil data potong log block 9. Kolam Penampungan PT. IWM 07 Mei 2013 -

10. Pembersihan Log PT. IWM 07 Mei 2013 -

11. Kegiatan Log Centering PT. IWM 08 Mei 2013 Mengambil titik tengah bontos 12. Pengupasan (Rotary) PT. IWM 09 Mei 2013 Ada perbedaan

perlakuan antara jenis floater dan

sinker

13. Pengeringan Veneer PT. IWM 10-12 Mei 2013

Ada 2 jenis Dryer di PT. IWM

14. PersiapanVeneer PT. IWM 13-15 Mei 2013

Melaksanakan Pengukuran dimensi veneer di Setting Section 15. Assembly Section PT. IWM 16-18 Mei

2013

Ada 2 jenis proses Assembly

16. Finishing Section PT. IWM 20-22 Mei 2013

Ada 3 jenis kegiatan di Finishing Section 17. Inspection Section PT. IWM 23-25 Mei

2013

Proses dilakukan didampingi oleh Quality Control 18. Packingdan FGWH PT. IWM 27-28 Mei

2013

Proses

dilaksanakan di Gudang FGWH 19. Pengujian di Laboratorium PT. IWM 29 Mei 2013 Melaksanakan

pengamatan di laboratorium pengujian

BAB III

HASIL PRAKTEK KERJA LAPANG

Kegiatan yang dilaksanakan pada saat Praktek Kerja Lapang (PKL) di perusahaan kayu lapis PT. Intracawood Manufacturing Tarakan. Adapun kegiatan tersebut adalah :

A. Penataan Areal Kerja (PAK) 1. Tujuan

Mengatur kawasan hutan sehingga perencanaan, pelaksanaan, pemantauan dan pengawasan kegiatan berjalan dengan tertib dan efisien. Serta Memberikan tanda batas yang nyata dilapangan pada unit pengelolaan hutan, blok kerja tahunan dan petak kerja sehingga pelaksanaan setiap kegiatan pengusahaan hutan dapat dilakukan dengan baik. Tata waktu pelaksanaan kegiatan PAK adalah 4 tahun sebelum dilakukan kegiatan penebangan (Et-4). 2. Dasar Teori

Penataan areal kerja adalah untuk mengatur, merencanakan, memudahkan pelaksanaan, pemantauan dan pengawasan kegiatan pengelolaan hutan agar sesuai dengan rencana dan ketentuan yang berlaku, maka pada areal kerja dilakukan penataan dengan membagi areal kerja ke dalam unit-unit terkecil ( Blok RKU, Blok RKT, dan Petak-petak kerja).

3. Alat dan Bahan

Alat dan Bahan yang digunakan pada kegiatan ini antara lain : 1) Alat tulis-menulis

2) Mistar busur 3) Penggaris 4) Spidol

5) Planimeter 6) Peta RKU

7) Peta garis bentuk 8) Kalkulator 9) Clino meter 10) Kompas 11) Meteran 12) GPS 13) Parang 4. Prosedur Kerja

Kegiatan PAK memiliki ketentuan umum sebagai berikut :

a. Sebelum diadakan penataan areal kerja terlebih dahulu harus dilakukan pengukuran areal Unit Pengelolaan Hutan yang bersangkutan serta pembagiannya ke dalam unit-unit produksi.

b. Penetapan Blok Kerja Tahunan dilakukan dengan membagi bagian hutan sesuai daur atau rotasi tebang yang ada, yang diperkirakan mempunyai produktivitas yang hampir sama besarnya, dan dengan mempertimbangkan ragam punggung bukit, lereng dan lembah pada bagian hutan tersebut. c. Kegiatan penataan areal kerja dilaksanakan pada blok kerja tahunan tidak

lebih dari 4 tahun sebelum penebangan.

d. Pembuatan alur batas blok kerja dan petak kerja idealnya mengikuti bentuk bentangan alam seperti sungai, tetapi jika pada areal tersebut tidak ditemukan batas alam misalnya karena kondisi topografi datar maka dapat menggunakan batas buatan.

e. Pemasangan pal sudut petak kerja tahunan adalah sudut (titik pertemuan batas dari 2 atau lebih petak kerja yang berbatasan) dan diantara 2 pal yang ada disetiap jarak 200 meter dilakukan penandaan HM.

f. Pal sudut dibuat dari kayu awet dengan ukuran 7 cm x 7 cm x 150 cm atau di buat dari pipa paralon yang dicor semen ukuran 3-4 inchi setinggi 150 cm dengan bagian yang ditanam sedalam 50 cm.

g. Penulisan pada pal sudut petak kerja tahunan dilakukan sebagai berikut: ? Pada sisi pal sudut dituliskan:

? Nomor Petak Kerja Tahunan (sesuai dengan sisi yang menghadap ke petak).

? Tahun RKT menggunakan angka Romawi (ditulis pada semua sisi yang menghadap ke petak).

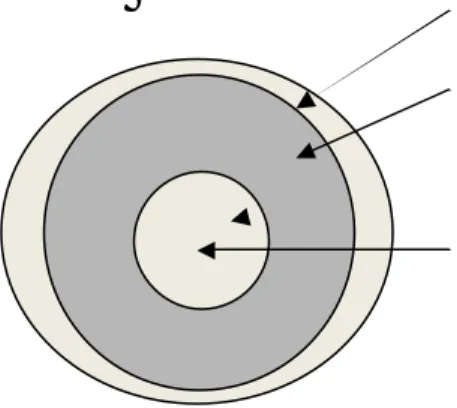

? Pada bagian atas pal sudut diberi arah yang menunjukan alur batas petak kerja. Bentuk dan penulisan pada pal sudut petak kerja seperti pada gambar 1 :

Keterangan : a. Arah Batas b. Nomor Petak c. Angka Tahun RKT Warna dasar pal kuning tulisan merah

Gambar 1. Pal Sudut Petak Kerja

7 cm

7 cm

h. Lokasi titik ikat dan titik nol harus ditentukan koordinat geografisnya dengan GPS dan dibuatkan plang mencantumkan koordinat goegrafis tersebut. Seperti pada gambar 2 dibawah.

Gambar 2. Plang Titik Ikat/titik Nol

i. Penentuan koordinat geografis sudut-sudut petak kerja dengan GPS yang sedapat mungkin terletak menyebar di seluruh areal blok yang bersangkutan dan dicatat dalam register.

5. Hasil Yang Dicapai

Penataan Areal Kerja (PAK) yang diterapkan berdasarkan petunjuk teknis TPTI yang di laksanakan tidak lebih dari 4 tahun sebelum penebangan dengan melakukan pembagian areal kerja dalam unit terkecil (petak kerja) dengan luasan + 100 ha per petak kerja, dimana alur batas petak kerja tersebut idealnya mengikuti bentuk bentang alam seperti sungai, anak sungai, punggung bukit atau jalan dengan melakukan penandaan yang nyata dan jelas disepanjang alur batas.Menentukan letak titik ikat batas blok kerja tahunan yang sedapat mungkin ditetapkan pada suatu titik yang mudah dicari dan ditentukan di lapangan, berupa bentukan alam ataupun buatan seperti percabangan sungai, percabangan jalan, titik triangulasi, titik kontrol kehutanan atau titik yang dibuat oleh perusahaan

PT. INTRACAWOOD MANUFACTURING TITIK IKAT / TITIK NOL

BLOK URKT 2010 UNIT BENGALUN KOORDINAT : 030 28’13” LU 1160 43’ 13” BT INTRACA

yang diketahui koordinat geografisnya atau ditentukan pada titik sudut yang sudah ada pada blok tebangan tahun sebelumnya yang sudah diketahui koordinatnya.

B. Inventarisasi Tegakan Sebelum Penebangan (ITSP)

ITSP adalah kegiatan pencatatan, pengukuran, dan penandaan pohon dalam areal blok kerja tahunan yang telah dilakukan penataan areal kerja.

1. Tujuan

Untuk mengetahui data pohon inti (jumlah, jenis, diameter), mengetahui data pohon yang dilindungi, data pohon yang akan ditebang, data medan kerja (jurang, sungai, serta kawasan yang dilindungi) dan keadaan penyebaran pohon dalam tegakan yang meliputi jumlah dan komposisi jenisnya serta volume yang akan ditebang.

2. Dasar Teori

Inventarisasi Tegakan Sebelum Penebangan (ITSP) merupakan kegiatan yang bertujuan mengetahui dan mendata kondisi /potensi suatu areal hutan dengan intensitas 100 % adalah suatu tindakan untuk menggali informasi yang tidak hanya menitikberatkan pada pengumpulan data tentang potensi kayu dari suatu areal hutan yang telah di tetapkan sebagai areal kerja yang direncanakan untuk di eksploitasi, tetapi (diharapkan) lebih berperan sebagai tindakan untuk menggali data dan informasi mengenai kondisi areal kerja beserta potensi hutan secara keseluruhan dalam upaya menentukan kebijakan pengelolaannya.

3. Alat dan Bahan

Alat dan Bahan yang digunakan pada kegiatan ini antara lain :

2) Label 3) Parang 4) Kompas 5) Clino meter 6) GPS 7) Spidol 8) Alat tulis-menulis 4. Prosedur Kerja

Kegiatan ITSP memiliki ketentuan umum sebagai berikut :

a. Pohon Inti dipilih dari pohon-pohon jenis komersil yang berbatang dan bertajuk sehat dan tersebar merata pada seluruh bagian tegakan.

b. Penandaan pohon yang diinventarisasi dilakukan pada batang setinggi dada (?130 cm dari permukaan tanah), menggunakan label pohon :

c. Label Merah ukuran 6 cm x 12 cm, yang memuat informasi tahun RKT, nomor petak, nomor pohon, jenis pohon dan nama perusahaan, untuk pohon yang ditebang.

d. Label Kuning ukuran 6 cm x 8 cm, yang memuat informasi tahun RKT, nomor petak, nomor pohon, jenis pohon dan diameter awal, untuk pohon dilindungi dan pohon induk.

e. Untuk pohon induk selain diberi label pohon pada batang pohon dipolet menggunakan cat warna kuning melingkar batang pada ketinggian kurang lebih 130 cm dari permukaan tanah. Polet ini disamping sebagai tanda

pohon induk juga sebagai tanda tempat pengukuran diameter (dalam observasi lanjutan).

f. Label pohon yang digunakan terbuat dari bahan plastik yang awet dengan ukuran

? Label Merah ukuran 6 cm x 12 cm ? Label Kuning ukuran 6 cm x 8 cm

g. Pengukuran diameter pohon dilakukan pada bagian pohon setinggi dada rata-rata (130 cm dari permukaan tanah).

h. Pengukuran tinggi batang dimulai dari permukaan tanah sampai dengan cabang pertama dari batang pohon.

i. Penandaan dan penomoran jalur inventarisasi dilakukan dengan memasang label plastik berwarna merah ukuran 7 cm x 7 cm, yang memuat informasi nomor petak dan nomor jalur serta nama perusahaan.

j. Penandaan dan penomoran petak ukur (PU) dilakukan dengan memasang label plastik berwarna orange ukuran 7 cm x 8 cm, yang memuat informasi nomor petak, nomor jalur dan nomor petak ukur (PU) serta nama perusahaan.

k. Lebar jalur inventarisasi 40 meter jarak datar dan ukuran Petak Ukur (PU) 20 meter x 40 meter jarak datar.

l. Melakukan pendataan dan penandaan tempat-tempat / potensi alam tertentu, seperti wilayah lindung lokal yaitu :

? Sumber Mata Air Sungai / anak sungai dan pantai ? Suaka Alam atau Margasatwa

? Tebing-tebing curam atau tempat-tempat dengan kelerengan diatas 40 % ? Potensi hutan selain kayu ( rotan, damar, buah, madu, gaharu dll )

? Tempat-tempat dilindungi/keramat, seperti kuburan, dll. ? Jalan-jalan umum ( jalan raya / jalan provinsi )

m. Petak-petak yang dilakukan ITSP berada pada blok kerja tahunan berdasarkan peta RKU yang telah disahkan.

n. Dalam rangka mengetahui potensi tegakan hutan yang akan ditebang, dilindungi, dan pohon induk, pelaksanaan inventarisasi harus dilakukan dengan intensitas 100 % terhadap pohon yang berdiameter 40 cm ketasa pada hutan produksi biasa dan 50 cm keatas pada hutan produksi terbatas. o. Pemilihan dan penetapan pohon induk adalah pohon-pohon dari jenis

niagawi terbesar setempat yang sehat secara keseluruhan, berdiameter 40 cm sampai dengan 49 cm yang dipilih secara teliti dan ditetapkan minimal 1 sampai 3 pohon per hektar.

p. Baseline tengah sebagai dasar pengukuran jalur topografi dan inventarisasi pohon.

q. Pencatatan lokasi Hasil Hutan Non Kayu (HHNK) berdasarkan petak ukur (PU).

r. ITSP dilaksanakan pada blok RKT 2 tahun sebelum penebangan

(Et – 2).

Dalam pelaksanaan pembuatan jalur di lapangan dapat dilihat gambar 3 seperti yang dibawah ini :

Gambar 3.Pembuatan Jalur Pengamatan dan Jalur Pembatas.

5. Hasil yang Dicapai

Untuk mengetahui jumlah dan jenis pohon inti dan pohon yang dilindungi

yang akan dipelihara sampai dengan rotasi berikutnya.Menyajikan data jumlah

dan komposisi pohon yang ada, khususnya untuk pohon inti dan pohon yang

dilindungi untuk merencanakan jumlah dan komposisi pohon yang akan ditinggal

di lapangan untuk dipelihara sampai tebang berikutnya.

C. Pembukaan Wilayah Hutan (PWH) 1. Tujuan

Pelaksanaan survei dan jalan dimaksudkan untuk menetapkan dan merencanakan posisi pembuatan jalan angkutan dan prasarana PWH lainnya. Dan bertujuan untuk menyiapkan data dan informasi mengenai kondisi lokasi jalan yang akan dibangun.

2. Dasar Teori

PWH adalah kegiatan untuk merencanakan pembuatan jalan angkutan dan prasarana lainnya seperti gorong-gorong, barak kerja, tempat penimbunan kayu dan lain-lain. Dalam upaya untuk kelancaran angkutan produksi hasil hutan

dari masing-masing blok tebangan, tata waktu pelaksanaan kegiatan PWH adalah 1 tahun sebelum kegiatan penebangan (Et-1).

Pembukaan Wilayah Hutan (PWH) merupakan kegiatan persiapan pelaksanaan PWH untuk menentukan alternatif terbaik pembuatan jaringan jalan yang kegiatannya meliputi: Perencanaan di Peta, Pelaksanaan Survai Lapangan, Penetapan Jaringan Jalan, Inventarisasi Tegakan disepanjang Rencana Jaringan Jalan, Pengukuran dan Pemetaan. (Darmawan.2011).

3. Alat dan Bahan

1) Clino meter 2) Meteran 3) GPS 4) Parang 5) Label 6) Buku ukur 7) Alat tulis-menulis 4. Prosedur Kerja

Kegiatan PWH memiliki ketentuan umum sebagai berikut:

a. Pembuatan trace jalan tidak diperkenankan melalui hutan lindung atau kawasan konservasi, kecuali dengan ijin instansi terkait.

b. Perencanaan panjang trace jalan angkutan diupayakan merupakan jarak terpendek.

c. Sesuai dengan standard Reduced Impact Logging (RIL) kepadatan (density) jalan utama dan cabang tidak boleh lebih dari 1,2 % dari luas blok tebangan.

d. Penetapan trayek jalan utama dan cabang dengan pertimbangan:

? Sebaran pohon secara keseluruhan (ditebang, dilindungi, dan pohon induk)

? Kontur / topografi ? Sungai dan anak sungai

? Kawasan dilindungi dan lokasi yang dianggap kramat oleh masyarakat. e. Perencanaan trace jalan sarad dilaksanakan dengan ketentuan sebagai

berikut:

? Tidak menyusuri dan di usahakan menjauhi sungai, anak sungai, dan saluran sungai.

? Boleh melintasi sungai / anak sungai sekiranya tidak ada alternatif lain dengan tetap menggunakan gorong-gorong.

? Kepadatan (density) jalan sarad tidak boleh lebih dari 6 % dari luas blok tebangan.

? Posisi pohon yang akan ditebang. ? Topografi / kelerengan yang berat.

? Diusahakan tidak terlalu banyak belokan / tikungan untuk menghindari kesulitan dalam penyaradan kayu.

? Diusahakan berada pada punggung bukit untuk mengurangi terjadinya kerusakan terhadap tanah.

f. Penandaan trace jalan di lapangan dilakukan dengan ketentuan:

? Trace jalan utama diberi tanda cat warna kuning strip 3 pada pohon-pohon di sepanjang trace jalan untuk menunjukan arah masuk ke blok tebangan. Sedangkan strip 2 warna kuning untuk menunjukan arah keluar blok tebangan.

? Trace jalan cabang diberi tanda cat warna kuning strip 2 pada pohon-pohon di sepanjang trace jalan untuk menunjukan arah masuk ke blok tebangan. Sedangkan strip 1 warna kuning untuk menunjukan arah keluar blok tebangan.

? Trace jalan sarad diberi tanda cat warna biru strip 1 pada pohon-pohon di sepanjang trace jalan sarad untuk arah masuk dan keluar.

g. Pendataan potensi tegakan di kiri dan kanan trace jalan utama dan cabang dilakukan dengan ketentuan:

? Untuk trace jalan utama, lebar jalur inventarisasi 16 meter kiri dan kanan dari trace jalan.

? Untuk trace jalan cabang, lebar jalur inventarisasi 14 meter kiri dan kanan dari trace jalan.

h. Pohon yang dilakukan inventarisasi pada trace jalan utama dan cabang adalah jenis komersil berdiameter 20 cm keatas dan diberi label merah. i. Melakukan pendataan pohon yang akan ditebang pada trace jalan sarad. 5. Hal Yang Dicapai

Untuk memudahkan dan mengefisiensikan pelaksanaan dan sebagai panduan pelaksanaan PWH di lapangan, maka secara khusus disusun standar pelaksanaan lapangan yang merupakan batasan kebijakan intern mengenai Perencanaan Pembukaan Wilayah Hutan / Survai Lokasi Jalan (PPWH). Perencanaaan pembukaan wilayah merupakan kegiatan persiapan pelaksanaan persiapan pelaksanaan perencaan wilayah hutan untuk menentukan alternatif terbaik pembuatan jalan.

D. Pemanenan

Pemanenan adalah kegiatan mengambil kayu dari pohon-pohon dalam tegakan yang memiliki diameter sama dengan atau lebih besar dari batas diameter yang ditetapkan.

1. Tujuan

Setelah kegiatan pembukaan wilayah hutan dilaksanakan dilanjutkan kegiatan pemanenan atau penebangan dari masing-masing blok tebangan, kegiatan pemanenan meliputi kegiatan penebangan, penyaradan, pengukuran dan pengangkutan.

2. Dasar Teori

Penebangan adalah kegiatan pengambilan kayu dari pohon-pohon dalam tegakan yang berdiameter sama dengan atau lebih besar dari diameter batas yang ditetapkan yaitu 50 cm. Kegiatan penebangan pohon meliputi pekerjaan penentuan arah rebah, pelaksanaan penebangan, pembagian batang, penyaradan, pengupasan kulit dan pengangkutan dari tempat pengumpulan ke Tempat Penimbunan (TPK).

3. Alat dan Bahan 1) Alat tulis menulis 2) Parang 3) Pahat 4) Palu 5) Chainsaw STIL 070 6) Cat 7) Traktor 8) Meteran

9) Kapur Kayu 4. Prosedur Kerja

Pelaksanaan penebangan dilakukan dengan ketentuan sebagai berikut: a. Gunakan Peta pemanenan untuk mengetahui posisi pohon tebangan yang

terdekat. Ambil bujang yang berwarna merah, lakukan pengecekan terhadap kualitas pohon (apabila gerowong dengan nilai ekonomis yang rendah maka harus ditinggalkan), lalu persiapkan tempat kerja dengan memotong segala liana yang merambat dibatang pohon dan tumbuhan-tumbuhan lainnya yang mengikat pohon serta tumbuhan disekitar pohon, buat jalur penyelamatan (jalan lari penebang dari rebahan pohon).

b. Dengan berpedoman kepada peta pemanenan tentukan arah rebah pohon apabila tidak terdapat tanda pada pohon tersebut, dengan pertimbangan-pertimbangan sebagai berikut:

? Arah rebah pohon mendekat atau menjauh dari jalan sarad dengan membentuk sudut 30° - 45° (pola sirip tulang ikan) atau sejajar dengan jalan sarad

? Arah rebah pohon diarahkan pada tajuk pohon yang sudah ditebang sebelumnya atau ketempat yang kosong.

? Pada areal curam, arah rebah menyerong ke samping lereng.

? Usahakan menebang ke arah pematang, sehingga memudahkan proses penyaradan.

? Hindari kerusakan pohon inti akibat penebangan

? Hindari penebangan ke tempat yang banyak permudaannya ? Jangan menebang ke kawasan lindung riparian (kiri-kanan sungai)

? Jangan menebang ke arah anak sungai, batu, tunggak, selokan untukmenghindari kerusakan pada kayu.

c. Buat takik rebah, dengan ketentuan sebagai berikut:

? Usahakan takik rebah serendah mungkin untuk mendapatkan volume kayu yang lebih besardan meninggalkan limbah tebangan seminimal mungkin ; apabila pohon berbanir maka letakkan takik rebah secukupnya.

? Buat potongan datar sedalam 1/4 - 1/3 Ø pohon

? Buat potongan atap/miring dengan sudut 45° terhadap potongan datarseperti yang diperlihatkan pada gambar 4 dibawah :

Takik Balas

Takik rebah

Gambar 4. Posisi Takik Rebah dan Takik Balas d. Buat takik balas, dengan ketentuan sebagai berikut:

? Buat potongan datar dari belakang takik rebah setinggi ± 5 cm – 10 cm dari potongan datar takik rebah

? Tinggalkan engsel setebal 1/10 – 1/6 Ø pohon (seperti diperlihatkan pada gambar 4 diatas)

? Pada saat membuat takik balas beri peringatan bagi orang yang berada disekitar daerah penebangan bahwa kayu akan rebah.

? Gunakan baji untuk menjaga agar arah rebah pohon sesuai dengan yang direncanakan.

e. Setelah pohon rebah kayu tersebut di potong bebas cabang dan bebas banir.

f. Dilakukan penyaradan pada kayu yang sudah di tebang dengan cara di tarik menggunakan traktor, untuk mengeluarkan kayu dari blok tebangan menuju TPN.

g. Ukur kayu sesuai ketentuan perusahaan, untuk mendapatan volume pohon setelah itu dilakukan pemahatan pada bontos menunjukan informasi pada kayu yg memuat informasi kode bulan, nomor produksi, nomor petak, panjang log, diameter log, jenis kayu serta nomor batang yang akan dimasukkan ke dalam buku ukur.

h. Kayu bulat diangkut dengan menggunakan truk loging menuju TPK. 5. Hal Yang Dicapai

Data yang diperoleh dari hasil penebangan adalah meliputi nomor petak, nomor pohon,luas petak, luas penebangan, jumlah pohon yang ditebang. Setelah semua data tersebut diambil kemudian dimasukkan dalam blanko yang sudah tersedia, sehingga akan terlihat berapa hasil penebangan setiap bulannya. Laporan hasil penebangan dilaporkan setiap akhir bulan, sehingga pada akhir tahun RKT dapat dilihat secara kumulatif berapa penebangan selama satu tahun.Kegiatan penebangan pohon meliputi pekerjaan penentuan arah rebah, pelaksanaan penebangan, pembagian batang, penyaradan, pengupasan kulit dan pengangkutan dari tempat pengumpulan ke Tempat Penimbunan (TPK).

E. Silvikultur Intensif (SILINT)

Kegiatan Silvikultur Intensif (SILINT) yang ada di PT. Intracawood Manufacturing ada beberapa kegiatan antara lain : Persemaian, Penyiapan Lahan, PAK Ulang dan Pengukuran Jalur Tanam, Rintis Manual Jalur Tanam, Tebang Semi Mekanis Jalur Tanam, Perapihan dan Pemasangan Ajir Tanaman dan Penanaman.

1. Tujuan

Tujuan Tebang Pilih Tanam Jalur / SILINT adalah terbentuknya struktur dan komposisi tegakan hutan alam seumur dan sama jenis yang optimal dan lestari sesuai dengan sifat-sifat bioligi dan keadaan tempat tumbuh aslinya. Ini ditandai dengan wujud tegakan yang mengandung jumlah pohon, tiang dan permudaan jenis niagawi dengan mutu dan produktivitas tinggi. Usaha untuk mewujudkan tegakan optimal dan lestari tersebut harus dapat dilakukan secara praktis, ekonomis dan memudahkan pemantauan dan penilaian pelaksanaannya (Anonim, 1993).

2. Dasar Teori

Tebang Pilih Tanam dalam Jalur (TPTJ)/SILINT adalah sistem silvikultur yang meliputi cara tebang pilih dengan batas diameter minimal 40 cm diikuti permudaan buatan dalam jalur.Sistem silvikultur adalah proses penanaman, pemeliharaan, penebangan, penggantian suatu tegakan hutan untuk menghasilkan produksi kayu atau hasil hutan lainnya dalam bentuk tertentu (Troup, 1996 dalam Manan, 1998). Marsono (1987) mengemukakan bahwa silvikultur adalah metode penanganan hutan dalam pandangan silvikanya yang dimodifikasi dalam praktek oleh faktor-faktor ekonomi.

3. Alat dan Bahan 1) Polybag 2) Peta RKT 3) Parang 4) Kompas 5) Clino meter 6) Cat 7) Label 8) Buku ukur 9) Alat tulis-menulis 10) Top soil 11) Gunting 12) Sekop 13) Sandak 14) Ember 15) Label 4. Prosedur Kerja

a. Bersihkan lahan yang akan ditanami dari tegakan yang berdiameter kurang dari 10 cm.

b. Jika ada tegakan dari jenis pohon komersil tetap dipertahankan tegakan tersebut.

c. Buat jalur tanam yang lurus jadi hanya terlihat 1 garis saja.

d. Jarak antar jalur adalah 20 m, dan jarak antar tanaman dalam satu jalur adalah 2,5 m.

Contoh skema sistem silvikultur intensif diperlihatkan pada gambar 5 dibawah ini :

Gambar 5. Skema jalur tanam Sistem Silvikultur TPTI Intensif 5. Hasil yang Dicapai

Kegiatan Tebang PilihTanam Jalur atau lebih sering dikenal dengan istilah Silvikultur Intensif adalah sistem silvikultur yang meliputi cara tebang pilih dengan batas diameter minimal 40 cm diikuti permudaan buatan dalam jalur. Jadi dengan dilaksanakannya system Silvikultur Intensif (SILINT) diharapkan dapat membantu melestararikan tegakan yang seumur dan bersifat homogen.

17 m Jarak kotor

3 m

Jarak antar jalur 20 m

2.5 m ( jarak tanam dalam jalur)

F. Tata Usaha Kayu (TUK)

Tata usaha kayu adalah suatu tatanan atau tata usaha dalam bentuk pencatatan, penerbitan dokumen dan pelaporan yang meliputi kegiatan perencanaan produksi, pemanenan, pengolahan dan peredaran kayu.

1. Tujuan

Kegiatan ini dimaksudkan agar memahami penyelenggaraan tata usaha kayu, sesuai petunjuk teknis dari Dinas Kehutanan.

2. Dasar Teori

Kegiatan TUK meliputi beberapa kegiatan salah satunya pengukuran Isi kayu bulat dan mengatur peredaran dokumen yang berhubungan dengan kayu. 3. Alat dan Bahan

1) Alat tulis menulis 2) Dokumen

3) Buku Ukur

4) Dokumen Laporan Hasil Penebangan (LHP) 5) Dokumen Laporan Hasil Cruising (LHC) 6) Komputer

4. Prosedur Kerja

Cara pengukuran kayu bulat: 1. Pengukuran panjang

1. Panjang diukur dalam satuan meter, dengan kelipatan 10 cm 2. Pengukuran panjang diberikan spilasi sebesar 10 cm sampai 19 cm

2. Pengukuran diameter

? Kayu yang diukur harus rata dan siku pada kedua bontos, bebas dari cabang, bersih dari kulit dan diusahakan selurus mungkin.

? Isi kayu dapat dicari dalam tabel isi kayu bulat rimba Indonesia yang telah tersedia dengan mengukur diameter dan panjang kayu.

? Pengukuran diameter merupakan rata-rata bontos pangkal dan duiameter ujung dengan kelipatan 1cm penuh.

? Pengukuran pada bontos :

? Diukur diameter terkecil bontos tersebut melalui titik pusat (d1) ? Ditarik melalui central bontos tegak lurus pada diameter terkecil (d2) ? Pengukuran pada bontos lainnya sama dengan cara di atas (d3 dan

d4)

Cara menghitung diameter dari log dapat dihitung dengan rumus berikut :

?? ? ?

ò

?? ? ? ? ? ? ? ?? ? ? ? ? ?

?

Keterangan :

D log = Diameter Log

d1 = Diameter yang diukur pada bontos terkecil (Bontos ujung)

d2 = Diameter yang diukur tegak lurus dengan d1 dan melalui titik pusat (Bontos ujung)

d3 = Diameter yang diukur pada bontos terkecil (Bontos pangkal)

d4 = Diameter yang diukur tegak lurus dengan d1 dan melalui titik pusat (Bontos pangkal)

5. Hasil yang Dicapai

Kegiatan Tata Usaha Kayu (TUK) merupakan suatu tatanan atau tata usaha dalam bentuk pencatatan, penerbitan dokumen dan pelaporan yang

meliputi kegiatan perencanaan produksi, pemanenan, pengolahan dan peredaran kayu, diharapkan semua sesuai dengan yang ada di lapangan. Kegiatan TUK adalah sebagai berikut :

1. Pengisian Buku Ukur

Buku ukur dibuat dalam bentuk lembaran sesuai ketentuan dari dinas Kehutanan. Adapun yang dicatat yaitu tanggal, bulan dan tahun pengukuran, regu pengukuran, blok RKT tebangan, petak tebangan, nomor pohon, jenis kayu, panjang kayu, diameter pangkal, ujung, diameter rata-rata kayu, keterangan gerowong (cacat kayu), nomor urut batang, nama tanda tangan scaler (tukang ukur), nama dan tanda tangan mandor pengawas.

2. Pembuatan Laporan Hasil Produksi (LHP)

LHP dibuat oleh karyawan yang mempunyai Surat Ijin Menguji (SIM) kayu dan telah disetujui oleh Dinas kehutanan dengan mendapat nomor register.

Pembuatan LHP tiap bulan terdiri dari tiga periode yaitu:

i) Periode I tanggal 1s/d 10 bulan ybs. ii) Periode II tanggal 11 s/d 20 bulan ybs. iii) Periode III tanggal 21 s/d akhir bulan ybs 3. Pembuatan Daftar Hasil Hutan (DHH)

Setiap pengiriman kayu bulat baik menggunakan ponton atau rakit dari TPK ke industri harus dibuatkan DHH . Kayu yang dimasukkan dalam DHH adalah kayu yang di LHP kan. Jangka waktu berlakunya DHH tergantung tujuan dan lamanya pengiriman.

4. Surat Keterangan Sah Kayu Bulat (SKSKB)

SKSKB dibuat apabila ada penggunaan dan penarikan kayu oleh perusahaan dan dibuat oleh pejabat dari Dinas Kehutanan.

G. Penampungan Log (Log Pond)

1. Tujuan

Tujuan kegiatan di Penampungan Log (Log Pond) meliputi:

a. Dilakukan pengukuran diameter, panjang, dan cacat log untuk mendapatkan volume bersihnya.

b. Pembuatan plat (aluminium) pada log yang berisi keterangan tahun, nomor angkutan, dan nomor kayu.

c. Penimbunan bahan baku di log pond menggunakan sistem first in – first out. d. Serta dilakukan inventarisasi terhadap log-log yang baru tiba dari camp serta

log yang akan diolah di plymill ataupun sawmill.

Adapun jenis log yang terdapat pada central log pond terdiri dari dua jenis, yaitu :

1. Floater merupakan jenis log yang mempunyai berat jenis rendah atau jenis log yang terapung. Contohnya Meranti, Kapur, Jabon dan lain-lain. Log jenis ini diangkut dengan cara dirakit dan ditarik dengan kapal Tug Boat kemudian di tampung di kolam.

2. Sinker merupakan jenis log yang mempunyai berat jenis tinggi atau jenis log yang tenggelam. Contohnya Bangkirai, Keruing, Ulin dan beberapa dari jenis meranti. Log jenis ini diangkut dengan menggunakan logging truk untuk di

bawa ke tempat pemotongan log kemudian diangkat dengan wheel loader untuk diletakkan di roll conveyor di tempat pemotongan log.

2. Dasar Teori

Log adalah kayu bulat atau kayu yang masih berbentuk gelondongan yang berasal dari hutan. Log pond adalah tempat penampungan log yang tempatnya berada di pinggir sungai atau laut, sedangkan log yard berada di darat. (Gunawan, 2011).

3. Alat dan Bahan 1) Buku ukur 2) Alat tulis-menulis 3) Cat 4) Plat aluminium 5) Alat hoist 6) Traktor loader 4. Prosedur Kerja

Pemeriksaan log mulai dari jumlah log yang datang disesuaikan dengan jumlah yang tertulis dalam dokumen, kemudian dilakukan pengukuran volume ulang guna menyesuaikan data yang ada di dokumen dengan kenyataan di lapangan, jika tidak sesuai maka akan dibuat berita acara.

5. Hasil yang Dicapai

Diharapkan semua log sesuai dengan dokumen yang tertulis.Alasan dibedakannya kedua jenis kayu ini adalah karena pengaruh kadar airnya. Kayu memiliki berat jenis tinggi (BJ 0,8 > up) sehingga kadar air yang ada dalam serat kayu akan lebih lama keluar dibanding kayu dengan berat berat jenis rendah (BJ 0,8 < kebawah) dan juga dengan alasan dibedakannya kayu sinker dan floater ini

adalah biasanya kayu jenis sinker termasuk kayu keras dan harus melalui proses perebusan dahulu sebelum masuk ke proses pengupasan (rotary), sedangkan kayu jenis floater tidak melalui proses perebusan.

H. Pemotongan Log (Log Cutting) 1. Tujuan

Potongan yang akan diolah menjadi veneer face dan back sepanjang 3 ft (105cm),4 ft (131 cm), 6 ft (200 cm), 7 ft (225 cm), dan 8 ft (258 cm) atau lebih. Sedangkan yang diolah menjadi veneerShort Core sepanjang 3 ft atau 4 ft lebih. Alat pomotongan yang dipakai biasanya berupa gergaji hidrolik yang berukuran besar.

2. Dasar Teori

Sebelum dilakukan pemotongan terlebih dahulu disesuaikan dengan papan rencana produksi yang gunanya adalah mengetahui berapa ukuran yang harus dipotong dan kayu jenis apa saja yang harus dipotong.Sebelum dipotong log tersebut harus diukur dengan menggunakan tongkat ukur, dan untuk ukuran potongan disesuaikan dengan papan rencana produksi, jika ada kelebihan maka ukuran harus di sesuaikan dengan panjang log, yang tujuannya agar log dapat termanfaatkan semaksimal mungkin.(Gunawan, 2011). Cara pengukuran log sebelum dipotong dicontohkan pada gambar 6 dibawah ini :

3. Alat dan Bahan 1) Alat hoist 2) Tongkat ukur 3) Chain saw hidrolik 4) Kapur

5) Buku ukur 6) Wheel Loader 4. Prosedur Kerja

Kayu log yang sudah diangkat dari log pond dengan menggunakan hoist dan diletakkan di log conveyor kemudian diukur sesuai dengan papan permintaan, dan setelah itu dipotong-potong melintang sesuai dengan keadaan kayu bulat dan ukuran veneer yang akan dibuat.

5. Hasil yang Dicapai

Agar log tidak banyak dibuang, jadi pada saat pengukuran log harus dilakukan banyak perhitungan.Sebelum dipotong log terlebih dahulu diukur menggunakan tongkat ukur, dan untuk ukuran potongan disesuaikan dengan order, jika ada kelebihan maka ukuran harus di sesuaikan dengan panjang log, yang tujuannya agar log dapat termanfaatkan semaksimal mungkin.Log yang sudah dibagi menjadi potongan dengan ukuran tertentu disebut block. Panjangnya block disesuaikan dengan permintaan dari bagian produksi dan menjadi rencana (planning) dari bagian log cutting per harinya. Panjang block menggunakan satuan kaki (feet) dengan simbol (‘), yang terbagi menjadi 3’, 4’, 6’, 6.5’, 7’ dan 8’. Satu feet besarnya sama dengan 30.48 cm.

I. Kolam Penampungan

1. Tujuan

Kolam penampungan berfungsi untuk merendam log sudah dipotong, hal ini berguna untuk mencegah turunnya kadar air secara drastis dan juga menghindari serangan jamur serta kekeringan.

2. Dasar Teori

Log yang sudah terpotong-potong pada mesin chainsaw sesuai dengan ukuran dipapan permintaan, dengan melalui log conveyor tersebut langsung masuk kolam perendaman. Di dalam kolam perendaman sendiri log-log tersebut tidak mendapatkan perlakuan lagi dan hanya menunggu giliran untuk masuk ke tahapan pengupasan.

Kolam perendaman tersebutmemiliki panjang sekitar 15 meter dan lebar sekitar 10 meter dengan kedalaman sekitar 3 meter.

3. Alat dan Bahan

1) Chainsaw 2) Log 3) Alat hoist

4. Prosedur Kerja

Untuk memudahkan log disortir digunakan alat bantu berupa pancung agar log lebih mudah untuk ditarik kepinggir kolam.

5. Hal yang Dicapai

Untuk mencegah turunnya kadar air secara drastis dan juga menghindari serangan jamur serta kekeringan. Log yang sudah berada dalam kolam, sebelum

diangkat untuk di debarker (pembersihan log) terlebih dulu dipilih menurut jenisnya yang akan dikupas di rotary.

J. Pembersihan (Debarking)

1. Tujuan

Kegiatan pembersihan ini bertujuan untuk efisiensi pemakaian pisau pada mesinrotary agar pada saat proses pengupasan tidak terjadi hal-hal yang dapat merusak pisau rotary,proses pembersihan ini dilakukan bertujuan untuk membersihkan log-log dari batu, kawat, pasir dan paku yang kemungkinan masih menempel di batang log sewaktu di log yard ataupun bekas perakitan serta agar mendapatkan hasil kupasan veneer yang baik.

2. Dasar Teori

Untuk pembersihan log hanya dilaksanakan secara manual, dengan memakai alat tombak kampak serta pisau kupas yang gunanya untuk membersihkan log dari kotoran atau benda-benda tajam yang melekat pada batang log dan juga membersihkan kulit log yang masih tersisa pada log.(Gunawan, 2011).

3. Alat dan Bahan 1) Alat debarking 2) Kampak 4. Prosedur kerja

Log yang sudah ditarik kepinggir kolam diangkat dengan hoist dengan kapasitas max15 ton.

5. Hasil yang Dicapai

Agar log yang dihasilkan bersih dari kotoran seperti paku, kawat dan batu.Kegiatan pembersihan ini bertujuan untuk efisiensi pemakaian pisau pada rotary, sehingga mendapatkan hasil kupasan veneer yang baik dan meningkatkan produktifitas yang baik.

K. Penentuan Titik Tengah Log (Log Centering) 1. Tujuan

Kegiatan log centering ini bertujuan untuk mencari titik tengah dari log tersebut agar ketika log tersebut dikupas di mesin rotary lathe diharapkan memiliki ketebalan veneer yang sama, tidak tebal tipis.

2. Dasar Teori

Untuk proses centering log dilaksanakan setelah dibersihkan di mesin debarking ataupun pembersihan secara manual. Centering log sendiri merupakan kegiatan menembak ujung-ujung dari log tersebut dengan menggunakan mesin log center untuk mencari titik tengah dari log. Proses centering log harus dilakukan agar ketika log tersebut dijepit dengan mesin spindlemesin rotary tidak goyang dan seimbang sehingga diharapkan menghasilkan kupasan veneer yang rata.

3. Alat dan Bahan

Alat dan Bahan yang digunakan pada kegiatan ini adalah : 1) Roll Conveyor

2) Log 3) Hoist

5) Spindle 4. Prosedur Kerja

1. Log log yang berasal dari kolam penampungan lalu diangkat dengan menggunakan alat yang bernama Hoist.

2. Setelah diangkat dengan hoist kemudian log tersebut diletakkan di conveyor untuk di redebarkingatau dibersihkan permukaan lognya.

3. Kemudian setelah itu log tersebut menunggu giliran untuk ditembak atau masuk ke log center.

4. Setelah melalui mesin log center log tersebut siap untuk dikupas di mesin rotary lathe.

5. Hasil yang Dicapai

Hasil yang dicapai adalah log log yang telah melewati tahapan log centering akan menghasilkan kupasan veneer yang diharapkan ketebalannya sama atau tidak tebal tipis. Kegiatan Log Centering ini bertujuan untuk menghasilkan kupasan veneer yang memiliki ketebalan rata atau tidak tebal tipis. Sehingga veneer yang dihasilkan sesuai dengan standar kupasan yang ada.

L. Pengupasan (Rotary Section)

1. Tujuan

Prinsip kerja rotary adalah mengkonversi block menjadi lembaran veneerdengan ketebalan tertentu. Di bagian ini terdapat sembilan unit mesin rotary peeling yaitu mesin rotary nomor 2, 3, 4, 5, 6, 7, 8, 9 dan 11. Secara umum mesin rotary berdasarkan mereknya terdiri dari empat yaitu Meinan (7&8), Uroko (3,4,5,6), Haihe (2,9) dan X-Ball (11). Meinan, Uroko dan Haihe adalah mesin buatan Jepang, yang sudah dimiliki pabrik sejak pertama kali berdiri (1989),

sedangkan X-Ball merupakan mesin buatan Jerman yangbaru dimiliki pabrik sekitar tahun 2000-an.Dari semua mesin yang tersedia, mesin nomor 2 sedang mengalami perawatan karena terdapat kerusakan. Mesin ini diperuntukan bagi block yang disayat ulang atau repeeling. Mesin nomor 3 diperuntukan bagi block jenis Meranti (Shorea sp) dan Keruing yang biasanya di ekspor ke Jepang dan Eropa. Mesin nomor 4 biasanya digunakan untuk menyayat block dari jenis kayu rimba campur (mix), kayu keras yang telah di rebus, Jelutung (Dyera costulata) dan Meranti. Mesin nomor 5 digunakan untuk block dari jenis Meranti untuk dijadikan plywood yang diekspor ke Jepang dan Eropa. Mesin 6 digunakan untuk veneer plywood lima lapis dengan jenis meranti. Mesin 7, 8 dan 9 digunakan untuk block dari jenis Meranti. Mesin nomor 11 digunakan untuk block dari jenis Sengon (Paraserienthes falcataria) dan block repeeling yang panjangnya 3-4 feet. Mesin ini mempunyai kemampuan menyayat hingga diameter sisa 5cm.

2. Dasar Teori

Didalam seluruh seksi kegiatan, seksi inilah mempunyai peranan penting selain seksi glue spreader. Karena seksi rotary ini yang menentukan apakah veneer yang dihasilkan itu bagus atau tidak untuk di produksi selanjutnya, jadi diseksi ini dibutuhkan sekali seorang operator mesin yang mempunyai keterampilan yang tinggi dan keuletan dalam bekerja, selain itu juga dibutuhkan kekompakan antara pekerja diseksi rotary ini. (Gunawan. 2011).

3. Alat dan Bahan 1) Alat hoist 2) Kapak 3) Alat rotary

4. Prosedur Kerja

Prosedur Kerja Log Peeling adalah sebagai berikut:

a. Log yang sudah ditentukan titik pusat lingkaran kemudian dibawa dengan trolly menuju ke spindle.

b. Kemudian log yang berada di spindle di tekan atau menjepit log pada kedua ujungnya sampai gigi-gigi pada ujung spindle masuk seluruhnya dalam kayu. c. Operator menyetel sudut kupas dari pisau kupas dan nosebar demikian pula

spurknife sesuai dengan tebal veneer yang ada di papan permintaan.

d. Setelah samua alat selesai disetel, operator memutar spindle searah jarum jam dan operator memulai dengan pengupasan core kulit.

e. Setelah itu mulai dilakukan pengupasan veneer. Pengupasan dibagi menjadi tiga bagian yaitu:

? Pemotongan awal dibuat S/C

? Pemotongan pertengahan dibuat F/B / L/C

? Pemotongan akhir kembali di buat S/C dapat dilihat pada gambar 7 dibawah ini :

Gambar 7. Urutan pada pengupasan pada Log

1. Short Core (S/C)

2. Long Core (L/C) atau Face/Back (F/B)

3. Short Core (S/C)

f. Veneer yang keluar diteruskan dengan belt conveyor menuju relling untuk digulung yang sebelumnya ujung veneer dipotong sekitar 5 cm. sedangkan untuk Short Core langsung diseleksi, jika lebarnya lebih dari 40 cm maka masuk dalam grade A dan yang kurang dari 40 cm akan di pisah dan dimasukkan dalam grade B. Jika short core mempunyai lebar yang panjang maka akan dimasukan ke dalam mesin Arizone Cliper dan akan di potong dengan lebar 2 meter.

Reeling adalah penggulungan veneer yang berasal dari pengupasan mesin rotary, dan sebagai alat penggulung yang digunakan adalah bobbin.Veneer yang digulung, pertama-tama disobek bagian pangkalnya sekitar 5 cm.

5. Hasil yang Dicapai

Pengupasan core kulit ini fungsinya untuk membuat log yang tadi bentuknya tidak bulat menjadi bulat agar veneer yang dihasilkan baik dan panjang.Hal ini disebabkan pada awal mesin rotary mengupas, tebal veneer belum stabil. Pada saat reelling, kedua bagian pinggir diberikan reeling tape yang berfungsi agar veneer tidak rusak atau sobek sewaktu dibuka dan masuk ke pengeringan veneer.

M. Pengeringan Veneer 1. Tujuan

Dryer merupakan mesin yang berfungsi untuk mengeringkan veneer. Uap panas di dryer berasal dari boiler yang bahan pemasaknya berupa sampah-sampah veneer dari hasil rotary dan compusser. Mekanisme kerja di dryer berawal dari uap panas yang dikirim dari boiler kemudian masuk ke dalam

heater. Uap panas tersebut kemudian disebarkan ke seluruh dryer dengan bantuan fan dan uap panas tersebut ditangkap oleh jet box. Veneer akan masuk di sela-sela jet box sehingga uap panasnya akan masuk ke dalam veneer dan mengeringkan veneer.

Pengeringan veneer bertujuan untuk mengeringkan veneer hasil pengupasan rotary, mengurangi kadar air dari veneer, menambah kekuatan veneer, menstabilkan ukuran veneer, memudahkan dalam proses perekatan. 2. Dasar Teori

Continuous dryer adalah mesin untuk mengeringkan veneer yang berasal dari gulungan (unreeling) veneer secara berkesinambungan, dimana pada mesin ini terdapat 3 dek yaitu dek 1 dan dek 2 untuk mengeringkan veneer face dan back sedangkan dek 3 untuk mengeringkan veneer core random. Pada dasarnya prinsip kerja dari kelima mesin dryer ini sama saja, mulai dari tekanan steam 10 – 13 kg/cm2 (untuk semua mesin dryer), temperatur Continuous dryer 150 – 180 ºC.

Untuk kecepatan dryer banyak faktor yang mempengaruhinya seperti ketebalan veneer, kadar air dan jenis kayu lainnya, kecepatan dryer ulang 1,30 kali dari speed normal, dan kecepatan dryer ulang untuk WBP 80% dari speed normal.

Pada PT Intracawood Manufacturing terdapat 5 buah mesin dryer yang terdiri dari 3 buah jenis Continuous dryer(mesin nomor 2, 3, dan 4) dan 2 buah jenis roller dryer (mesin nomor 1 dan 5). Sedangkan untuk kadar air adalah sebagai berikut :

? MC F/B = 12 – 14%

? MC L/C = 8 – 10%

? MC S/C = 10 – 12%

? Khusus untuk WBP = MC maksimal 8% ? Untuk dryer ulang (redry) = 20 – 25%

Roller dryer merupakan mesin pengering veneer untuk short core. Proses kerja dari mesin ini hampir sama dengan mesin Continuous dryer, namun yang membedakan hanyalah bagian dalam mesin tersusun dari roll-roll yang berputar untuk menggerakkan veneer sehingga jenis veneer jenis Short Core dan veneer dengan ketebalan tertentu (2,25 mm) yang dapat dikeringkan dengan mesin ini dan untuk memasukkan veneer ke dalam mesin, veneer harus searah dengan panjang serat. Berbeda dengan Continuous dryeryang dapat mengeringkan semua jenis veneerkarena conveyornya berbentuk jaring sehingga dalam posisi apapun veneer dapat masuk ke dalam mesin, akan tetapi continuous dryer cenderung digunakan untuk mengeringkan veneer yang di reeling karena pada continuous dryer terdapat pisau yang biasa disebut veneer clipper.

Ada 3 jenis clipper pada continuous dryer :

1. Cliper gear yaitu pisau yang ukuran potongnya disesuaikan dengan ukuran gear.

2. Cliper Digital yaitu pisau yang ukuran potongnya dapat diatur secara digital. 3. Sensor cliper yaitu pisau yang ukuran potongnya dideteksi oleh 2 buah

sensor, yaitu sensor 1 untuk mendeteksi ujung veneer yang masuk, jika ujung nya mencapai sensor ke 2 maka pisau akan memotong secara otomatis

Continuous dryer juga memiliki pisau untuk membuat short core, pisau itu terdapat pada dek 2 mesin, pisau tersebut dapat di turunkan dan dinaikan jika tidak di perlukan.(Gunawan, 2011).

3. Alat dan bahan 1) Mesin dryer 2) Alat MC meter 3) Meteran 4. Prosedur Kerja

a. Memastikan keadaan mesin dryer dalam keadaan baik

b. Veneer dari relling dimasukkan melalui input dryer secara countinuos dryer atau dengan bantuan forklift

c. Proses pengeringan veneer berjalan dengan temperatur 150 - 180?C d. Setelah veneer melaui proses pengeringan lakukan pemotongan

dengan alat clipper sesuai dengan ukuran dan dikeluarkan melalui output dryer.

5. Hasil yang Dicapai

Bagian akhir dari dryer section adalah penyeleksian kualitas veneer. Khusus untuk veneer face/back di bagi menjadi 3 kualitas :

a. Veneer yang bagus dan tidak memiliki cacat akan dipilih menjadi veneer face dan langsung dibawa ke tempat perakitan untuk di setting.

b. Veneer yang tidak memiliki cacat atau cacatnya tidak melebihi toleransi dan dari segi penampakannya kurang menarik atau lebih jelek dari veneer face maka akan dijadikan back.

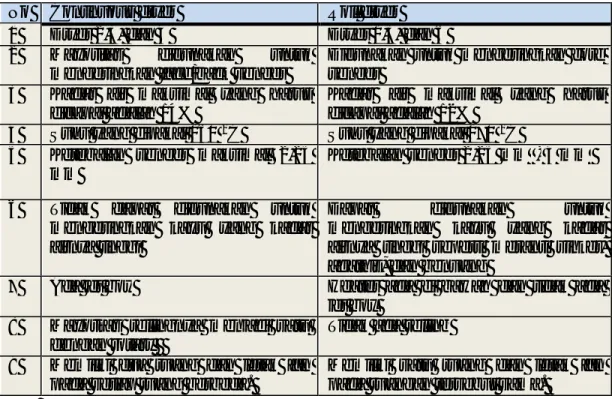

Dryer ada dua macam yaitu continuous dryer dan roll dryer. Perbedaan antara kedua dryer tersebut dapat dilihat pada tabel 2 :

Tabel 2. Tabel Perbedaan MesinRoll Dryer dan Continous Dryer

No Continuous dryer Roll dryer

1 Dryer 2,3, dan 4 Dryer 1,5, dan 6

2 Mayoritas digunakan untuk mengeringkan face/back veneer

Digunakan untuk mengeringkan core veneer

3 Kadar air maksimal yang harus dicapai adalah 14%

Kadar air maksimal yang harus dicapai adalah 12%

4 Suhu yang dipakai 160 0C Suhu yang dipakai 170 0C 5 Ketebalan veneer maksimal 2,25

mm

Ketebalan veneer 2,25 mm - 4 mm

6 Tidak dapat digunakan untuk mengeringkan kayu yang kadar airnya tinggi

Dapat digunakan untuk mengeringkan kayu yang kadar airnya tinggi seperti meranti sinker, agathis, dan benuang

7 Ada jet box Heater ada di bawah dan tidak ada

jet box 8 Mayoritas rellingnya menjadi satu

dengan rotary

Tidak ada relling 9 Memiliki dua ruang dan letak fan

pada setiap ruang berbeda.

Memiliki satu ruang dan letak fan pada ruangan tersebut sama.

Di roll dryer ada moisture detector controls yang berfungsi untuk mengontrol kadar air pada veneer hasil pengeringan. Apabila kadar air veneer yang keluar dari mesin dryer tidak sesuai dengan kadar air target maka detector ini akan menyiram veneer tersebut dengan air berwarna sebagai tanda dan veneer tersebut harus dikeringkan kembali.

Perawatan untuk dryer adalah pemberian pelumas lunak dress (solar dicampur minyak mentah) untuk xylo block yang ada pada fan. Kalau tidak diberi dress maka xylo block akan pecah. Satu xylo block membutuhkan 20 kali bunyi pada saat pengisian.

Kecepatan reelling tergantung dari kadar air dan ketebalan veneer. Veneer yang basah maka kecepatan rellingnya lambat, veneer yang tebal maka

kecepatan rellingnya juga lambat, dan veneer yang basah namun tipis maka kecepatan rellingnya lebih lambat dibandingkan veneer yang tebal dan kering.

Veneer yang gosong di dryer akan didinginkan di compusser hingga kadar airnya naik kembali. Jadi kadar air veneer yang dikeringkan di dryer harus lebih kecil daripada kadar air standar karena di tahap selanjutnya akan didinginkan kembali.Dalam kegiatan di drying section yang perlu diperhatikan adalah suhu pengeringan dan kecepatan roller yang akan mempengaruhi MC dari pada veener itu sendiri.

N. Persiapan Veneer

1. Tujuan

Ini merupakan section yang bertujuan untuk mengatur face/back veneer sehingga terdiri dari beberapa bagian yaitu: setting, compusser, dan repair. Pengaturan reelling tape untuk face harus di bawah sedangkan reelling tape untuk back harus di atas. Face tidak boleh ada sambungan dan boleh sobek maksimal 10 cm sedangkan back boleh sambungan. Mesin compusser untuk back adalah mesin no 2, 3, 4, dan 5.

2. Dasar Teori

Ukuran face/back untuk diimpor ke Jepang adalah 3’x6’ sedangkan ukuran face/back untuk diimpor ke Amerika adalah 4’x8’. Lem yang digunakan pada joint manual dan repair adalah gum tape, lem ini harus diberi air terlebih dahulu agar merekat pada veneer. Maksimal gum tapenya harus 5 lubang dan ketebalannya 0,06.

Produk andalan Intracawood adalah plywood dengan ketebalan 2,4 cm. Komposisinya :

1. Log cutting : block potongan 6’ = 205 cm

2. Rotary : 0,60 mm (face) x 1890 mm x 950 mm 3. Rotary : 0,60 mm (back) x 1890 mm x 950 mm 4. Rotary : 1,30 mm (OPC) x 1920 mm x 980 mm 5. Compusser : 0,60 mm x 1870 mm x 950 mm (F/B)

a. Penyambungan veneer (veneer jointing)

Penyambungan veneer adalah bagian kerja yang melaksanakan penyambungan veneer yang memiliki ukuran tidak sempurna atau dengan ukuran veneer yang diinginkan. Kegiatan ini dilakukan setelah penyeleksian, khususnya untuk veneer face biasanya langsung ditempatkan kebagian setting. b. Penyusunan veneer (veneer setting)

Penyusunan veneer adalah kegiatan menyusun veneer sesuai dengan komposisi plywood yang diinginkan dengan tujuan untuk mempermudah proses assembly. (Gunawan. 2011).

3. Alat dan Bahan 1) Compusser 2) Reeling tape 3) Cutter 4) Papan alas 5) Hot melt 6) Gume tape 7) Benang putih 8) Meteran

9) Kereta dorong 4. Prosedur Kerja

a. Veneer yang telah diseleksi dari output dryer dipisahkan antara face, back, repair dan random

b. Veneer face dan back disetting menjadi satu untuk memudahkan saat penyusunan plywood

c. Veneer yang random diperbaiki dengan mesin compusser dengan direkatkan menggunakan reeling tape dan gume tape untuk dijadikan back.

d. Veneer yang repair diperbaiki bisa dijadikan face atau back.

e. Veneer yang random disusun dan diperbaiki untuk dijadikan long core menggunakan mesin compusser dengan perekatan menggunakan hot melt dan benang putih.

5. Hasil yang dicapai

Kegiatan persiapan veneer (veneer preparation) dilakukan untuk mendapatkan settingan dan perbaikan yang baik untuk veneer face, back dan core.Section ini sama dengan face/back veneer yaitu terdiri dari setting, compusser, dan repair. Mayoritas core veneer merupakan hasil dari sambungan/joint beberapa veneer, dapat dijoint dengan mesin compusser atau joint manual tergantung dari permintaan buyer. Mesin compusser core veneer juga ada dua macam yaitu meinan dan minami. Salah satu perbedaan antara meinan dan minami terdapat pada tipe lem yang digunakan. Meinan menggunakan relling tape (semacam solatif dari kertas) dan glue thread(perekat yang memanjang disepanjang gabungan veneer) sedangkan minami menggunakanhot melt dan benang. Ketebalan veneer maksimal untuk mesin