20

IV.

ASPEK PRODUKSI

PT. Belfoods Indonesia merupakan perusahaan pengolahan daging dengan produk utamanya yaitu chicken nugget. Bahan pembuatnya terdiri dari bahan baku utamanya yaitu karkas ayam. Selain bahan baku utama, digunakan juga bahan pelengkap yang terdiri dari bahan pengisi nugget dan bahan penunjang. Bahan pelengkap adalah bahan yang digunakan sebagai pelengkap untuk memproduksi chicken nugget. Bahan pelengkap terdiri dari bahan pengisi berupa tepung dan protein dan bahan penunjang seperti air, garam, bumbu-bumbu dan fosfat.

Dibandingkan jenis produk lainnya. Produk chicken nugget PT. Belfoods Indonesia merupakan produk yang paling banyak diproduksi. Kapasitas produksinya mencapai kurang lebih 500 kg/jam dengan menggunakan mesin forming-plate (formax).

A.

BAHAN BAKU DAN PELENGKAP

1.

Bahan Baku Utama

Bahan baku utama yang digunakan untuk memproduksi chicken nugget adalah karkas ayam beku (frozen) yang diperoleh dari perusahaan peternakan milik Sierad Produce. Karkas ayam merupakan daging ayam maupun kulit tanpa tulang yang dapat berasal dari bagian paha (Boneless Skinless Leg) dan bagian dada (Boneless Skinless Breast). Bahan baku selama dari penyimpanan sampai sebelum diproses harus dalam kondisi beku untuk mencegah kerusakan daging karena faktor mikrobiologi. Protein dari daging ayam ini sangat berperan dalam membentuk tekstur nugget yang diinginkan.

Daging yang tidak langsung digunakan untuk proses produksi disimpan terlebih dahulu di ruang pendingin untuk mempertahankan suhunya. Adapun kapasitas dari ruang pendingin ini adalah sebesar 150 ton. Pengeluaran daging dari ruang pendingin menggunakan sistem FIFO (First In First Out) dan FEFO (First Expired First Out) yang diatur oleh petugas yang bertanggung jawab di ruang pendingin.

Daging ayam yang akan digunakan harus bermutu tinggi, memiliki penampakan yang baik dan normal, masih dalam kondisi segar dan tidak berbau busuk sehingga akan diperoleh produk akhir yang bermutu tinggi pula. Sebelum digunakan sebagai bahan baku produksi, daging ayam tersebut diperiksa terlebih dahulu oleh QC. Pengawasan mutu bahan baku dilakukan secara visual dengan melihat penampakan dari daging tersebut. Apabila terjadi cacat mutu, maka dilakukan penolakan penerimaan. Untuk mengetahui keadaan daging tersebut mengenai bahaya yang terkandung seperti bahaya kimia dan biologi, maka dilakukan tindakan pengendalian dengan memeriksa Certifacate of Analysis (CoA) dan memeriksa suhu penerimaan daging berdasarkan standar mutu yang dimiliki oleh perusahaan.

2.

Bahan Pelengkap

a. Tepung terigu

Tepung terigu merupakan bahan pelengkap utama dalam pengolahan chicken nugget. Selain sebagai bahan pencampur adonan, tepung terigu juga digunakan sebagai bahan baku pelapis batter. Pencampuran dilakukan dalam sebuah alat yang dinamakan batter mixer. Pemakaian tepung terigu bertujuan sebagai pemberi tekstur nugget dan mengurangi biaya produksi.

21

b. Bahan pelapis (coating)Bahan pelapis untuk proses coating yang digunakan dalam pembuatan chicken nugget terbagi menjadi dua, yaitu pelapis basah dan pelapis kering. Pelapis basah yaitu larutan batter yang merupakan campuran tepung yang dilarutkan dengan air dingin sehingga membentuk viskositas yang diinginkan. Sedangkan untuk pelapis kering digunakan tepung roti (bread crumb) yang ditaburkan setelah produk diberi lapisan batter.

c. Air dan es

Air yang digunakan dalam pengolahan chicken nugget di PT. Belfoods Indonesia adalah air yang telah memenuhi standar air minum dan telah melewati water treatment. Air digunakan sebagai media pelarut dan media pencampur bahan-bahan yang digunakan dalam proses produksi chicken nugget. Penambahan es pada proses pembuatan chicken nugget ini bertujuan untuk menjaga suhu emulsi agar tetap rendah sehingga terjadi pembentukan gel yang baik dan mencegah pecahnya emulsi akibat denaturasi protein. Ice flake ini berbentuk serpihan es.

Air pada umumnya merupakan bahan tambahan utama dalam produk olahan lanjutan yang digunakan sebagai bahan pelarut atau bahan pembawa (carrier). Kualitas air sangat penting sebagai bahan tambahan fungsional yang efektif dan untuk produk yang dihasilkan, tetapi sering kali diabaikan (Owens 2010). Air dalam pengolahan nugget berperan sebagai pengikat dan pelarut campuran bahan. Dalam proses pengolahan nugget, air ditambahkan untuk melarutkan garam dan STPP sehingga ekstraksi protein maksimum dapat terjadi (Owens 2010).

d. Bumbu-bumbu

Bumbu-bumbu merupakan substansi aromatik yang berasal dari bagian tanaman atau herba (Owens 2010). Untuk mendapatkan rasa chicken nugget yang disukai, maka diperlukan penambahan bumbu tertentu. Bumbu yang digunakan disebut sebagai premix, yang merupakan campuran rempah dan bahan penyedap yang berfungsi untuk memberikan cita rasa pada produk sesuai dengan yang diinginkan. Premix yang berbentuk bubuk ini diambil dari ruang premix yang merupakan tempat untuk membuat campuran premix.

e. Garam

Garam merupakan salah satu bahan penunjang yang berperan sebagai pengikat selama proses pembuatan adonan. Garam dan bumbu berperan dalam memberikan citarasa yang diinginkan pada produk nugget. Garam harus ada karena selain berfungsi membentuk citarasa, garam juga membantu mengekstrak protein miofibrilar daging (Syamsir 2010).

f. Polifosfat

Polifosfat yang umumnya ditambahkan dalam proses pengolahan chicken nugget adalah sodium tripolyphosphate (STPP). Menurut Owens (2010) selama pengecilan ukuran partikel dalam pengolahan nugget, penambahan bahan seperti garam dan sodium trypolyphosphate (STPP) akan membantu dalam proses ekstraksi protein myofibrilar.

22

g. ProteinProtein kedelai berperan dalam membantu pembentukan tekstur nugget. Penggunaan protein kedelai sebagai salah satu bahan pengisi sudah sejak lama digunakan di industri pengolahan nugget. Menurut Owens (2010), isolat maupun konsentrat protein umumnya digunakan sebagai bahan pengikat, meningkatkan ketahanan kadar garam dalam produk, menurunkan biaya dan mempertahankan tekstur dan penampakan seperti daging (meat-like texture).

B.

BAHAN PENGEMAS

Bahan pengemas yang umumnya digunakan di perusahaan pengolahan nugget adalah plastik PE (Poly Ethylene) atau LLDP (Laminated Low Density Polyethilen), sedangkan untuk kemasan sekunder digunakan bahan carton box. Kemasan primer yaitu plastik memiliki disain kemasan berbeda sesuai jenis produk nugget yang dikemas. Kemasan produk nugget terdiri atas 3 ukuran yaitu ukuran 250 gram, 500 gram dan 1000 gram. Pada kemasan tercantum nama produk, nama brand, bobot bersih, nama dan alamat pabrik atau tempat pengolahan, nomor MD, logo halal, informasi nilai gizi, komposisi serta cara pemasakan. Satu karton terdiri dari beberapa produk kemasan sesuai dengan ukurannya.

C.

MESIN DAN PERALATAN PENGOLAHAN

1.

Frozen Block Cutter

Mesin frozen block cutter digunakan untuk memotong-motong daging ayam beku menjadi ukuran yang lebih kecil. Pemotongan karkas ayam dilakukan setelah proses tempering daging sehingga ayam yang dipotong tidak dalam kondisi beku dan terlalu keras. Tujuan pemotongan ini adalah untuk mendapatkan ukuran ayam yang lebih kecil sehingga lebih mudah digiling. Mesin ini menggunakan beberapa mata pisau yang sangat tajam yang menekan daging sehingga daging akan terbelah-belah menjadi bagian yang lebih kecil.

2.

Grinder

Mesin ini digunakan untuk menggiling daging yang telah dipotong-potong. Proses penggilingan daging disebut juga sebagai proses grinding. Proses ini bertujuan untuk memperoleh daging giling yaitu daging berbentuk halus untuk dicampur dengan bahan lain sehingga dapat meningkatkan efisiensi pencampuran dan pengadukan dalam pembuatan adonan. Mesin ini memiliki kapasitas ±150 kg. Hasil penggilingan daging ayam ini selanjutnya akan dicampur dengan emulsi untuk tahap proses pencampuran selanjutnya.

3.

Bowl Cutter

Mesin bowl cutter merupakan mesin pencampur yang berbentuk mangkuk besar dengan mata pisau tajam di dalamnya. Mesin ini digunakan untuk membentuk adonan berupa emulsi dari campuran daging dengan tepung, emulsifier, air dan bumbu-bumbu sebelum dilakukan pembentukan meatmix pada mesin pencampuran (twin mixer).

4.

Twin Mixer

Mesin ini digunakan untuk menurunkan suhu adonan hingga mencapai suhu yang diinginkan yaitu -7⁰C sampai (-6)⁰C, sehingga memudahkan pada saat pencetakan. Agar dapat menurunkan suhu campuran, dilakukan penyemprotan nitrogen cair (dalam bentuk gas)

23

selama proses pengadukan sampai batas waktu yang telah ditentukan. Kapasitas maksimum mesin ini sebesar 500 kg. Hasil akhir yang dikehendaki dari proses pencampuran pada mesin ini adalah terbentuknya adonan (meatmix) yang homogen dan bersifat padat sehingga mudah dicetak.5.

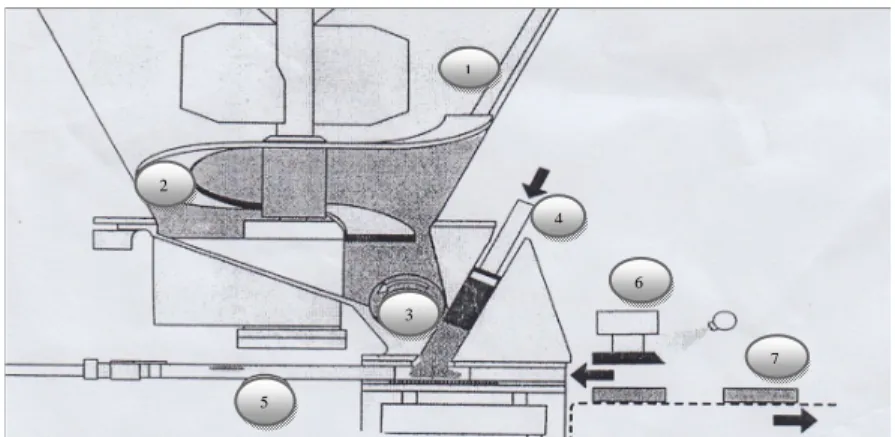

Forming Machine (Formax)

Mesin ini digunakan untuk mencetak meatmix yang dihasilkan dari twin mixer. Mesin ini terdiri dari 5 bagian utama, yaitu hooper sebagai tempat memasukkan meatmix, ulir yang berputar untuk menekan meatmix menuju papan pencetak, moldplate (papan pencetak), ejector dan konveyor. Komponen dan cara kerja mesin ini dapat dilihat pada skema alur proses pencetakan nugget (Gambar 5).

6.

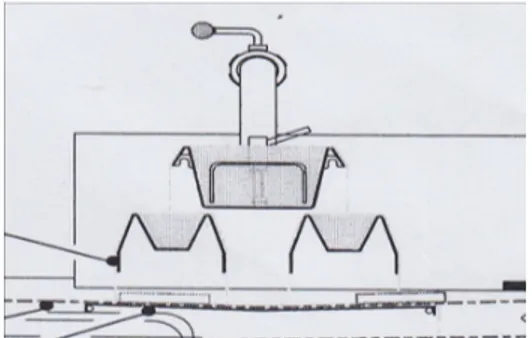

Battering Machine

Mesin ini digunakan untuk mengalirkan batter yang akan melapisi produk sebelum proses breading. Mesin ini memiliki tangki penampung yang juga digunakan untuk melakukan pencampuran bahan tepung, bumbu dan air dingin untuk mendapatkan adonan batter dengan suhu dan karakteristik yang diinginkan. Tujuan proses battering adalah untuk memberi lapisan basah pada adonan yang telah dicetak sehingga dapat merekatkan bread crumb dengan baik.

7.

Breading Machine

Mesin ini digunakan untuk melapisi permukaan produk dengan tepung roti setelah dilakukan pelapisan dengan batter. Pelapisan dengan bread crumb ini selain untuk melapisi produk juga dapat menambah berat produk (pick up) sebelum proses penggorengan. Mesin ini menggunakan prinsip aliran yang bersirkulasi sehingga bahan tepung yang digunakan tidak banyak terbuang.

8.

Continous Deep Frying Machine

Mesin ini digunakan dalam proses penggorengan menggunakan metode deep frying. Mesin terdiri dari teflon yang terdapat di dasar bagian dalam, belt conveyor dan cerobong. Faktor penting dalam proses penggorengan adalah tercapainya suhu penggorengan untuk masing-masing produk sehingga proses merata pada seluruh permukaan produk. Bila panas yang mengenai permukaan produk kurang merata, maka hasilnya akan diperoleh produk dengan warna yang tidak sesuai dengan standar atau spesifikasi produk yang diinginkan perusahaan.

9.

Oven

Mesin pemanas yang mirip dengan sistem pengovenan ini digunakan untuk membuat produk matang sempurna. Proses pemanasan yang dilakukan juga berfungsi untuk mengawetkan dan memperbaiki karakteristik produk. Suhu pemanas berkisar antara 75⁰C sampai 80⁰C. Produk dijalankan melewati ruangan dalam oven menggunakan continous conveyor belt. Sumber panas dari oven ini biasanya pemanasan udara langsung di dalam oven (Owens 2010).

24

10.

Freezer

Produk yang telah melewati proses penggorengan dan pemanasan dihubungkan dengan konveyor menuju mesin pembekuan yang disebut individual quick freezing machine (IQF machine). Mesin ini membekukan produk dengan sistem pembekuan cepat (quick freezing) sehingga tujuan pengawetan produk dapat tercapai. Waktu pembekuan berkisar antara 45 sampai 60 menit. Suhu produk berkisar antara -18⁰C sampai -25⁰C.

11.

Timbangan dan Sealer

Timbangan yang digunakan ada 2 buah yaitu timbangan besar dan timbangan kecil. Timbangan kecil biasanya digunakan untuk menimbang bahan atau produk dalam skala kecil, contoh timbangan kecil digunakan pada saat menimbang produk yang akan dimasukkan ke dalam kemasan. Sedangkan timbangan besar memiliki skala atau kapasitas yang lebih besar, Timbangan besar juga digunakan untuk menimbang bahan baku atau bahan mentah yang akan digunakan.

Alat sealer atau alat pengeliman merupakan alat pengelim plastik dalam proses pangemasan. Alat ini digunakan dalam proses pengemasan produk dalam plastik pengemas yang dimasukkan secara manual. Mesin pengemas ini bekerja dengan sistem pengeliman panas.

12.

Metal Detector

Mesin ini digunakan untuk mendeteksi keberadaan logam dalam produk yang telah dikemas. Alat pendeteksi terletak pada sisi kanan atau kiri konveyor, sehingga produk yang berjalan di atas konveyor akan melewati alat pendeteksi. Jika terdeteksi adanya logam dalam kemasan maka alat akan menyala dan informasi akan disampaikan melalui layar kecil pada mesin, sehingga secara otomatis konveyor akan berhenti.

D.

SARANA PENUNJANG

PT. Belfoods Indonesia telah memiliki sarana penunjang produksi yang lengkap meliputi instalasi air, supply tenaga listrik, supply tenaga uap dari boiler, sarana pendingin atau fan, sarana penyimpanan beku, sarana sanitasi, gudang penyimpanan serta sarana transportasi. Keseluruhan sarana penunjang ini digunakan untuk mendukung kegiatan produksi.

1.

Instalasi Air

Air merupakan sarana penunjang yang sangat penting dalam suatu industri, terutama industri pengolahan pangan. Air yang digunakan harus dipastikan bersih dan terbebas dari residu atau kandungan lain yang dapat mengkontaminasi produk. Oleh karena itu, air yang akan digunakan untuk proses produksi terlebih dahulu diuji di laboratorium untuk memastikan air yang digunakan telah memenuhi standar air untuk pengolahan.

Sumber air yang digunakan untuk proses produksi berasal dari PAM. Sebelum air dinyatakan layak untuk digunakan maka air harus melewati proses filtrasi atau penyaringan terlebih dahulu. Penanganan ini bertujuan agar diperoleh air yang sesuai dengan standar menurut perusahaan yang mengacu pada standar air untuk pengolahan pangan. PT. Belfoods Indonesia memiliki tangki penampung air bersih berkapasitas lebih dari 200 m3 yang

digunakan untuk proses produksi. Air bersih untuk proses produksi digunakan sebagai bahan pencampur dan pelarut, media proses maupun media sanitasi.

25

2.

Tenaga Listrik

PT. Belfoods Indonesia menggunakan sumber tenaga listrik utama dari PLN berkapasitas 1730 KVA yang terbagi dalam dua trafo dan tenaga listrik cadangan dengan menggunakan generator set yang digunakan jika terjadi pemadaman listrik dari PLN. Sumber listrik dialirkan melalui panel-panel penghubung untuk penerangan dan menuju staker-staker di setiap ruangan untuk menggerakkan mesin.

3.

Tenaga Uap

Tenaga uap melalui mesin boiler digunakan untuk menghasilkan uap panas (steam) yang akan digunakan untuk proses pemanasan selama proses produksi. Terdapat satu unit boiler besar di PT. Belfoods Indonesia bertekanan 5 bar. Uap panas yang dihasilkan berasal dari air dalam tangki besar yang disupply menggunakan pompa. Uap ini akan ditampung dalam ketel uap. Dari ketel uap, uap akan dikeluarkan melalui pipa pengeluaran utama yang dilengkapi dengan kran utama, selanjutnya melalui pressure reducer/reducing valve (Subarna et al. 2009). Uap panas yang dihasilkan kemudian disalurkan ke ruang produksi untuk alat atau mesin produksi yang menggunakan steam, seperti frying dan oven melalui pipa-pipa penyalur khusus dengan menggunakan katup pembuka dan penutup untuk mengatur pengeluaran uap.

4.

Sarana Pendingin

Sarana pendingin terutama dibutuhkan untuk menurunkan suhu ruang produksi kecuali ruang penggorengan dan pemanasan. Unit penghasil udara dingin ini diperlukan bagi ruang produksi dan gudang untuk penyimpanan bahan baku dan produk jadi. Unit ini berupa sistem kompresor dengan menggunakan gas amonia sebagai refrigerant-nya dan masing-masing unit pendingin di setiap ruangan digunakan untuk keperluan tertentu.

5.

Ice Flake Maker

Mesin ini menggunakan sistem kompresor, dimana air yang masuk ke dalam mesin akan didinginkan sampai membentuk es dan produk akhir dari mesin ini berupa serpihan es yang akan digunakan sebagai media pendingin air dan bahan campuran dalam pembuatan produk nugget. Mesin ini digunakan untuk menghasilkan serpihan-serpihan es yang akan digunakan sebagai bahan tambahan dalam pembuatan nugget. Air yang digunakan untuk membuat es pada mesin ini pun sudah melalui water treatment sehingga sudah memenuhi standar air minum.

6.

Unit Pengolahan Limbah

Limbah yang dihasilkan perusahaan terdiri atas dua macam yaitu limbah padat dan limbah cair. Kedua limbah dipisahkan dengan sistem langsung maupun penyaringan. Limbah cair yaitu berupa campuran air dan bahan kotor diolah secara biologis dengan menguraikan unsur organik yang tidak diharapkan menggunakan fasilitas pemurnian air limbah (waste water treatment). Sedangkan limbah padat berupa hasil samping proses pengolahan, bahan-bahan reject, sisa kemasan yang rusak dipisahkan dari limbah cair dan ditampung untuk kemudian diangkut setiap hari oleh truk dari dinas kebersihan menuju tempat pembuangan

26

sampah akhir. Produk kadaluarsa dibuang dengan cara dikubur langsung di belakang pabrik dengan kedalaman tertentu agar tidak merusak atau mencemari lingkungan disekitarnya.7.

Sarana Transportasi dan Penanganan Bahan

Pengiriman produk dari PT. Belfoods Indonesia dilakukan dengan menggunakan mobil atau truk pengangkut berupa kontainer tertutup yang dilengkapi dengan unit pendingin. Fasilitas penanganan bahan yang ada di gudang bahan kemasan adalah berupa alas yang disebut pallet yang berfungsi untuk melindungi bahan kemasan, bahan tambahan, dan bahan-bahan kimia dari kerusakan. Pengangkutan daging ayam yang diterima dari pemasok dilakukan dengan hand-pallet untuk dimasukkan ke dalam ruang pendingin.

E.

PROSES PRODUKSI CHICKEN NUGGET

Proses produksi chicken nugget meliputi proses persiapan bahan baku baik bahan baku utama maupun bahan pelengkap yang meliputi proses tempering daging, pengecilan ukuran daging, grinding, pencampuran bahan, pencetakan, pelapisan (coating), penggorengan (frying), pemanasan (heating), pembekuan (freezing), pengemasan dan penyimpanan pada suhu beku (-20⁰C sampai -18⁰C).

1.

Persiapan Bahan Baku

Tahap persiapan bahan baku meliputi proses tempering daging ayam, pengecilan ukuran daging dan proses grinding daging. Proses tempering dilakukan di ruang preparasi 1 dan selanjutnya dilakukan di sebuah bak berisi air di ruang preparasi 2. Proses ini bertujuan untuk menaikkan suhu bahan baku yang sangat rendah (beku) sehingga mempermudah penanganan bahan baku atau daging ayam sebelum diolah. Suhu daging ayam yang diinginkan adalah 0 – 4°C, sedangkan bahan pelengkap lainnya seperti air es dan bahan kering ditimbang dan disiapkan dalam plastik-plastik penampung bahan.

Proses pengolahan chicken nugget diawali dengan proses pengecilan ukuran bahan baku pada mesin block cutter. Proses ini bertujuan untuk mempermudah proses penggilingan (grinding). Setelah proses pengecilan ukuran bahan baku, dilakukan proses penggilingan daging ayam yang berupa karkas daging ayam campuran. Suhu daging ayam giling yang diinginkan berkisar antara -3⁰C sampai -2°C.

2.

Pencampuran Bahan

Tahap 1

Setelah tahap persiapan, proses selanjutnya yang dilakukan adalah pencampuran bahan baku dengan bahan tambahan seperti tepung, air, fosfat beserta bumbu-bumbu dalam mesin bowl cutter untuk membuat adonan emulsi.

Tahap 2

Adonan emulsi dipindahkan ke dalam mesin twin mixer untuk dicampur dengan bahan pengisi. Kemudian dilakukan proses mixing dengan penambahan nitrogen yang diberikan dengan tekanan 6 sampai 8 bar dalam waktu 45 menit. Proses pencampuran ini terjadi dalam kondisi tertutup dan dengan kecepatan putaran mesin mencapai 3000 rpm. Proses pencampuran dalam twin mixer ini juga bertujuan menurunkan suhu adonan (meatmix) dengan memasukkan gas nitrogen sebagai media pendingin sehingga meatmix menjadi lebih padat dan mudah untuk dicetak. Pemberian nitrogen pada campuran adonan (meatmix)

27

dilakukan dengan cara penyemprotan (spraying). Suhu akhir meatmix yang diinginkan adalah -7 – (-6)°C.Pemilihan nitrogen cair didasarkan atas pertimbangan ekonomis, mampu mempercepat proses pendinginan, bersifat inert dan tidak meninggalkan residu pada campuran adonan. Setelah suhu ini tercapai adonan dimasukkan kembali ke dalam kontainer penampung dan siap untuk dicetak.

.

3.

Pencetakan (Forming)

Meatmix yang telah dikeluarkan dari mesin twin mixer selanjutnya dicetak pada mesin forming. Mesin pencetak chicken nugget yang digunakan di PT. Belfoods Indonesia adalah mesin forming-plate (stork). Alur proses kerja mesin pencetak forming-plate dapat dilihat pada Gambar 5.

Selama proses pencetakan, adonan dimasukkan ke dalam hooper (1) dan terdorong melalui gerakan ulir (2) menuju katup (3) yang mendorong adonan memasuki area press block. Alat press block (4) akan mendorong adonan (meatmix) menuju papan pencetak atau moldplate (5). Setelah lubang-lubang cetakan pada moldplate terisi adonan, moldplate akan bergerak kedepan dan ejector (6) akan menekan adonan pada moldplate sehingga adonan yang telah tercetak (produk cetakan) akan jatuh dan berjalan pada konveyor untuk proses selanjutnya yaitu coating. Agar dapat mengantisipasi lengketnya adonan pada moldplate, dilakukan sistem penyemprotan air melalui alat penyemprot (7) yang tersambung di dekat ejector sehingga semprotan air akan menuju moldplate.

Gambar 5. Skema alur proses pencetakan nugget di alat pencetak (forming-plate) di PT. Belfoods Indonesia

Kecepatan pencetakan dapat diatur dengan mengatur besarnya stroke (banyaknya pencetakan per menit) yang disesuaikan dengan kondisi adonan hasil cetakan, suhu frying, suhu oven (hot air) dan suhu mesin IQF. Dengan kondisi proses yang stabil, stroke pencetakan juga akan stabil.

4.

Coating

Hasil cetakan dari mesin pencetak selanjutnya dilapisi dengan adonan batter (battering). Proses pembuatan batter dilakukan dalam batter tank dengan mencampur tepung, air dan pemberi rasa pada perbandingan tertentu agar mencapai viskositas yang diinginkan. Selanjutnya dilakukan tahap pelapisan kering menggunakan tepung roti atau bread crumb

1 5 4 2 6 7 3

28

pada produk yang telah dilapisi batter. Lapisan batter berfungsi untuk melekatkan bubuk tepung bread crumb pada hasil cetakan dari mesin pencetak. Skema aplikasi mesin batter dan mesin breader berturut-turut pada proses coating chicken nugget di PT. Belfoods Indonesia ditunjukkan pada Gambar 6 dan Gambar 7. Terdapat beberapa karakteristik yang dapat mempengaruhi hasil penampakan dan tekstur produk yang dihasilkan, salah satunya adalah total pick up. Pick up adalah istilah yang digunakan untuk menggambarkan total pelapisan yang diaplikasikan pada produk (Owens 2010). Menurut Syamsir (2010), salah satu yang harus diperhatikan pada mutu produk nugget adalah kondisi pick up terlalu banyak atau kurang, tergantung pada lapisan coating (terlalu kental atau terlalu encer).Gambar 6. Skema aplikasi mesin batter pada proses coating produk chicken nugget di PT. Belfoods Indonesia

Gambar 7. Skema aplikasi mesin breader pada proses coating produk chicken nugget di PT. Belfoods Indonesia

5.

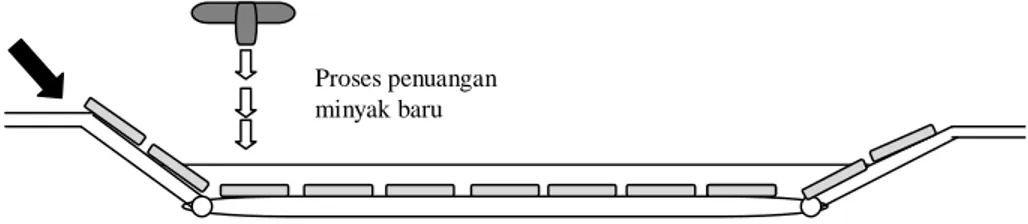

Frying dan Baking

Proses selanjutnya adalah proses penggorengan (frying) pada suhu 180°C dengan menggunakan metode deep fat frying secara kontinyu atau continous deep frying. Metode deep-fat frying adalah metode penggorengan dengan menggunakan minyak goreng yang banyak sehingga bahan pangan yang digoreng akan terendam seluruhnya di dalam minyak goreng tersebut (Muchtadi 2008). Lama waktu frying tergantung pada ukuran produk yang digoreng. Proses penggorengan dilakukan dengan perendaman 30 detik dalam minyak. Minyak dalam mesin frying disirkulasi pada waktu-waktu tertentu sehingga minyak yang telah lama terpakai tidak terus-menerus digunakan. Skema aplikasi continous deep frying pada proses penggorengan nugget di PT. Belfoods Indonesia dapat dilihat pada Gambar 8.

Proses frying ini dimaksudkan untuk menimbulkan cita rasa yang khas dan enak karena penggunaan minyak, serta untuk menghasilkan warna yang sesuai. Selain itu,

29

penggunaan panas dalam proses frying akan menurunkan jumlah mikroba pada produk. Proses penggorengan ini menghasilkan chicken nugget setengah matang.Proses selanjutnya adalah proses pemanasan dalam hot air dengan melewatkan chicken nugget dalam sebuah oven yang menggunakan uap panas (hot air). Proses pemanasan produk menggunakan uap panas ini bertujuan untuk menghasilkan produk yang matang sempurna dan mematikan mikroba patogen. Proses pindah panas dalam proses pemanasan ini terjadi secara konduksi dan radiasi. Konduksi adalah transfer panas dari suatu bagian padat pada temperatur yang lebih tinggi ke bagian padat lain di suhu yang lebih rendah, atau dari satu padatan dengan temperatur yang lebih tinggi ke bentuk padat lain dalam suatu kontak fisik dengan temperatur yang lebih rendah. Pada proses radiasi tidak dibutuhkan presence(Rohsenow et al. 1998). Radiasi termal merupakan proses panas yang ditransfer dari suatu bagian (padat) dengan temperatur tertentu tanpa ada campur tangan media apapun (Kreith dan Bohn 2001).

Gambar 8. Skema aplikasi continous deep frying pada proses produk penggorengan nugget di PT. Belfoods Indonesia

6.

Freezing and Packaging

Tahap selanjutnya yang dilakukan adalah proses pembekuan (freezing). Produk nugget dibekukan dengan mesin pembeku individual quick freezing (IQF) sampai membeku sempurna. Suhu pembekuan memegang peran penting terhadap daya simpan nugget (Anonim 2008). Pembekuan adalah proses mengeluarkan panas dari dalam produk dan selanjutnya produk akan mengalami penurunan suhu. Pembekuan yang baik biasanya dilakukan pada suhu -12 sampai -24⁰C, pembekuan cepat (quick freezing) dilakukan pada suhu 24 sampai -40ᵒC (Muchtadi 2008). Nugget yang telah melalui proses pemanasan (heating) dengan menggunakan uap panaskemudian dilewatkan melalui konveyor ke dalam lemari pembekuan yang menggunakan sistem individual quick freezeing (IQF). PT. Belfoods Indonesia memiliki lemari pembeku IQF dengan bentuk spiral untuk efisiensi tempat dengan suhu mencapai -30 - (-40)°C. Lamanya produk dalam IQF Freezer ditentukan oleh kecepatan belt conveyor. Tujuan penggunaan IQF disini adalah untuk menurunkan suhu produk matang dari 80°C sampai dengan -18°C sehingga diharapkan dapat membunuh mikroba tahan panas yang belum mati karena proses baking dan frying.

Produk yang keluar dari IQF Freezer adalah produk akhir (finish product) yang telah siap untuk dikemas. Produk dikemas dalam wadah yang tertutup rapat, tidak dipengaruhi atau mempengaruhi isi, aman selama penyimpanan dan pengangkutan (Badan Standarisasi Nasional 2002).

Proses penuangan minyak baru