BAB III

PERANCANGAN SYSTEM

3.1 Deskripsi Kerja compressor Natural Gas 3.1.1 Generasi pertama GEO 250HP.

Dalam bab ini akan dilakukan pembahasan tentang cara kerja compressor generasi pertama yaitu compressor GEO 250 HP. Generasi pertama dari compressor GEO 250 HP yang dipoduksi oleh pihak KwangShin - Daewoo CO LTD, sekitar tahun 1996 – 2000. Pada generasi pertama compressor KwangShin GEO 250 HP, pada model ini adalah merupakan salah satu model alat produksi gas CNG yang pertama kali dikeluarkan oleh Kwangshin - DAEWOO CO LTD Korea, pada model ini semua system masih dikontrol dan dikendalikan secara manual oleh switch dan relay dan masih sangat memerlukan pengawsan dari para operator.

Ada beberapa tahapan yang ada didalam proses kerja mesin compressor GEO 250 HP, proses dan tahapan tersebut, yaitu :

Proses penekanan tombol start, pada saat kondisi ini disebut dengan posisi STAGE 1, pada posisi ini katup (valve) yang ada pada pipa jalur utama dari pipa Gas PGN akan terbuka sehingga mengakibatkan sumber Natural Gas dari pipa terhubung (online) dari PGN akan mengalir melalui pipa gas menuju ke dua tempat, yaitu ; pertama gas akan mengalir ke dalam ruang mesin GV180TIC, dan sebagian lagi gas akan mengalir ke ruang chamber kompresi stage 1, pada saat tahap ini mesin akan melakukan starter awal sehingga poros engkol gas engine berputar dan bekeja untuk menggerakan compressor. Natural gas yang mengalir sebagian ke pipa menuju compressor yang tepatnya yaitu ruang kompresi (compression chamber), gas yang masuk tersebut akan langsung dikompressi sampai tekanan mencapai 20 – 30 bar. Katup pengaman tekanan (Safety preasure valve) akan dilakukan secara manual oleh manual katup pengaman (safety valve) dengan batas tekanan maximal pada stage 1 sebesar 40 bar.

Gas CNG yang sudah terkompresi akan mengalami perubahan temperature sampai mencapai lebih dari 100 ⁰C, tingginya temperature gas ini akan diturunkan atau didinginkan didalam ruang pendingin yang disebut dengan Heat Exchanger.

Pada STAGE 2 Natural Gas yang berada didalam ruang kompresi (compression chamber) , STAGE 2 ini mempunyai tekanan 20 bar, Gas bertekanan ini akan langsung dikompressi ulang sampai tekanan mencapai 60 – 80 bar pada chamber STAGE 2. Katup pengaman tekanan (Safety preasure valve) akan dilakukan secara manual oleh (manual safety valve) dengan batas tekanan maximal pada stage 90 bar, Gas yang sudah terkompresi akan mengalami perubahan temperature sampai mencapai lebih dari 100 ⁰C, tingginya temperature gas ini akan diturunkan atau didinginkan didalam ruang pendingin yang disebut dengan Heat Exchanger.

Tahap STAGE 3, pada saat tahap STAGE 3 ini, Natural Gas yang sudah didinginkan didalam ruang Heat exchanger akan mengalir karena terhisap ke ruang kompresi (compression chamber) STAGE 3, Natural Gas tersebut akan langsung dikompressi sampai tekanan mencapai 120 – 130 bar. Pengaman tekanan (Safety preasure) akan dilakukan secara manual oleh (manual safety valve) dengan batas tekanan maximal pada stage 130 bar. Gas yang sudah terkompresi akan mengalami perubahan temperature sampai mencapai lebih dari 100 ⁰C, tingginya temperature gas ini akan diturunkan atau didinginkan didalam ruang pendingin Heat Exchanger sebelum masuk ke proses berikutnya

Pada STAGE 4 Natural Gas yang berada didalam ruang kompresi (compression chamber) STAGE 4 ini mempunyai tekanan 120 bar, Gas bertekanan ini akan langsung dikompressi ulang sampai tekanan mencapai 200 – 250 bar pada chamber STAGE 4. (Pengaman tekanan) safety preasure akan dilakukan secara manual oleh ( katup pengaman manual (manual safety valve) dengan batas tekanan maximal pada stage 270 bar. Gas yang sudah terkompresi akan mengalami perubahan temperature sampai mencapai lebih dari 100 ⁰C, tingginya temperature gas ini akan diturunkan atau didinginkan didalam ruang pendingin yang dilakukan didalam Heat Exchanger.

Setelah Natural gas yang terkompresi didalam storage sudah tekanan 250 bar, maka operator harus menurunkan tekanan dengan menekan tombol penurun RPM Gas Engine (cooldown switch),

pada saat sebelum terjadi penurunan RPM Gas Engine (cooldown) ini, katup tangki blowdown akan membuka dan dilanjutkan dengan penurunan RPM Gas Engine hingga mencapai 800 RPM. Pada saat proses pembuanagn gas ini juga gas yang ada pada ruang kompresi (compresion chamber) stage ke 4 akan mengalir ke tangki ruang blowdown dan RPM engine akan diturunkan hingga mencapai 750-800 RPM. Setelah proses ini selesai maka operator harus menekan tombol shutdown, setelah tombol sutdown ditekan maka gas engine akan berhenti / stop.

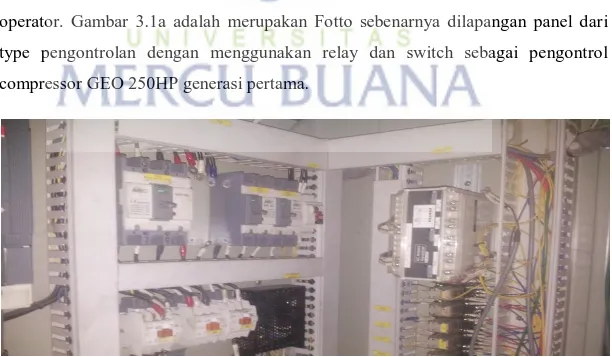

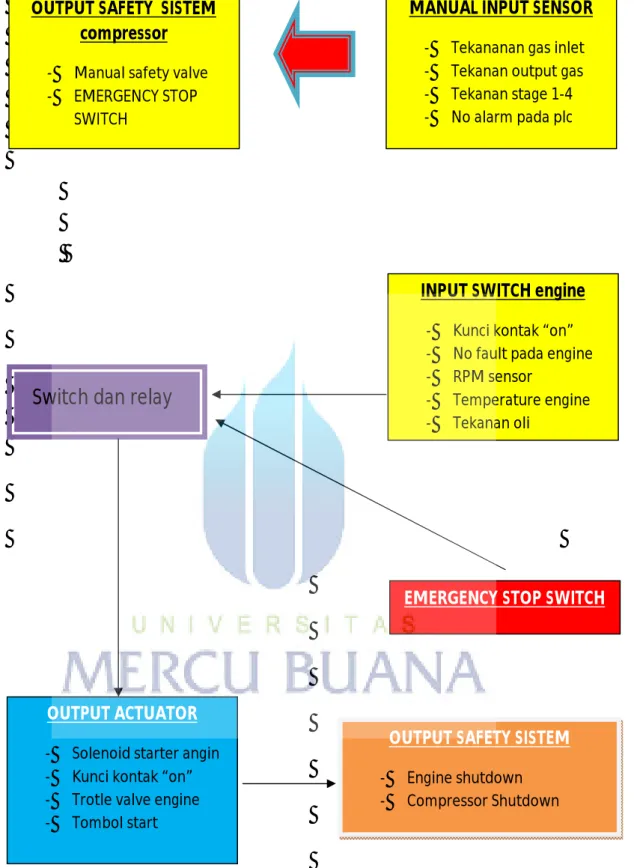

Proses pemampatan gNatural Gas, hal ini akan dilakukan secara berulang ulang dan akan terus berlangsung hingga sampai dilakukanya proses penjualan ke pelanggan atau CNG sudah dimasukan kedalam tabung pelanggan. Untuk jalur proses kerja dari compressor GEO 250 HP akan digambarkan dalam alur diagram kerja masing – masing komponen beserta switch dan relay pada gambar 3.1b Block diagram fungsi switch dan relay. Pada gambar 3.1b dijelaskan bahwa block diagram proses kerja atatu produksi dari Compressor Natural Gas dengan masih menggunakan control switch dan relay mempunyai beberapa kelemahan, kelemahan dari pada penggunaan control switch dan relay diantaranya yaitu, sangat banyak diperlukan sumber daya manusia (SDM) untuk mengoperasikanya, banyaknya kebutuhan karyawan operator disebabkan karena semua system poduksi masih manual dan masih memerlukan pengawasan dan pengoperasian dari beberapa operator. Gambar 3.1a adalah merupakan Fotto sebenarnya dilapangan panel dari type pengontrolan dengan menggunakan relay dan switch sebagai pengontrol compressor GEO 250HP generasi pertama.

Gambar 3.1a panel type pengontrol dengan melalui relay dan switch

Gambar 3.1b Block diagram fungsi switch dan relay.

40 MANUAL INPUT SENSOR

- Tekananan gas inlet - Tekanan output gas - Tekanan stage 1-4 - No alarm pada plc OUTPUT SAFETY SISTEM

compressor - Manual safety valve - EMERGENCY STOP

SWITCH

INPUT SWITCH engine - Kunci kontak “on” - No fault pada engine - RPM sensor

- Temperature engine - Tekanan oli

Switch dan relay

EMERGENCY STOP SWITCH

OUTPUT ACTUATOR - Solenoid starter angin - Kunci kontak “on” - Trotle valve engine - Tombol start

OUTPUT SAFETY SISTEM - Engine shutdown

3.1.2 Compressor Generasi kedua GEO CII 350 HP

Pada compressor generasi kedua GEO CII 350HP, pihak Kwangshin mengeluarkan generassi penyempurnaan dari generasi pertama, cara kerja compressor GEO CII 350HP hampir sama dengan generasi pertama yaitu terdapat beberapa tahap proses produksi dan proses tersebut dianamakan dengan STAGE 1-4, pada compressor generasi kedua ini semua proses pengontrolan dilakukan oleh PLC. Pada compressor generasi kedua GEO CII 350 HP, penggunaan PLC akan berfungsi sebagai pengontrol awal, pengontrol proses produksi, pengontrol safety sistem dan pengontrol akhir kerja dari produksi Compressi Natural Gas.

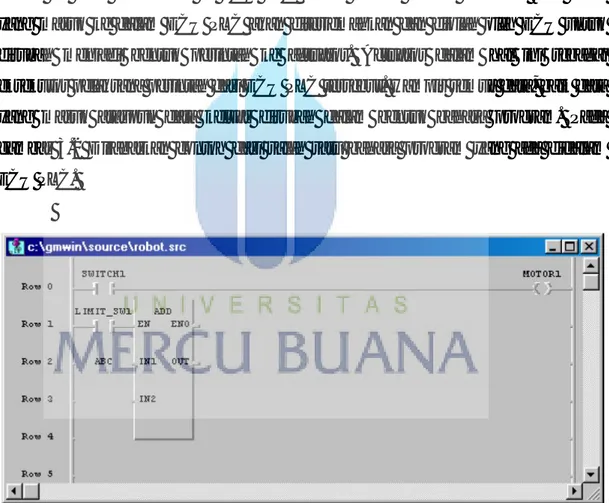

Fungsi kerja dari PLC berawal dari data – data input sensor, data input sensor itu akan dikirimkan ke ECU PLC dalam bentuk bahasa program, data input yang masuk ke dalam ECU PLC akan diterjemahkan dan diolah oleh ECU untuk dirubah menjadi bentuk perintah ke actuator. Actuator dalam hal ini sebagai eksekutor pelaksana perintah dari ECU PLC tersebut. Hampir semua data, baik data yang masuk ataupun data keluar dirubah dalam bentuk bahasa program. Pada gambar 3.2 Dijabarkan contoh dari salah satu bahasa program yang ada didalam ECU PLC.

Gambar 3.2 Bahasa program PLC

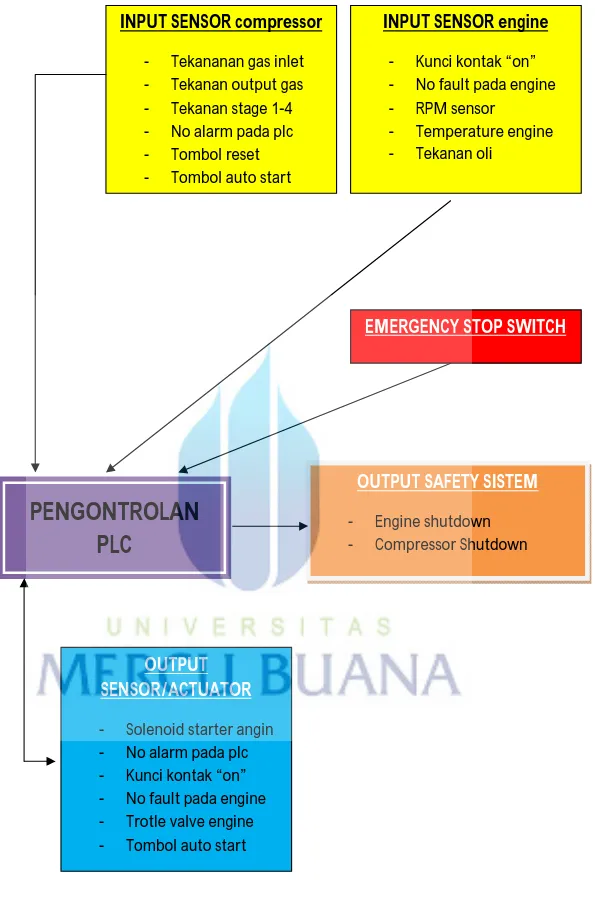

Setiap aktifitas kerja dari PLC adalah merupakan fungsi pengganti dari relay dan switch pada pengontrol compressor yang masih convensional. Setiap fungsi komponen dan cara kerja dari PLC akan dijelaskan pada Gambar 3.3a Block diagram fungsi pengontrolan PLC diabawah ini, yaitu :

Gambar 3.3a Block diagram fungsi pengontrolan PLC

42 INPUT SENSOR compressor

- Tekananan gas inlet - Tekanan output gas - Tekanan stage 1-4 - No alarm pada plc - Tombol reset - Tombol auto start

INPUT SENSOR engine - Kunci kontak “on” - No fault pada engine - RPM sensor

- Temperature engine - Tekanan oli

EMERGENCY STOP SWITCH

OUTPUT SAFETY SISTEM - Engine shutdown - Compressor Shutdown

PENGONTROLAN

PLC

OUTPUT SENSOR/ACTUATOR - Solenoid starter angin - No alarm pada plc - Kunci kontak “on” - No fault pada engine - Trotle valve engine - Tombol auto start

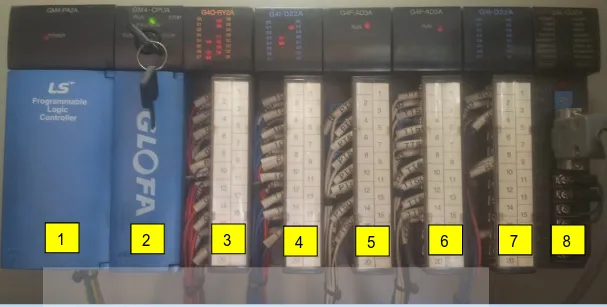

Gambar 3.3b, 8 Slot ECU/CPU PLC

Gambar 3.3c PLC sistem konfigurasi

ECU/CPU PLC yang digunakan untuk melakukan sistem pengontrol pada GEO CII350HP menggunakan PLC Glofa GM4 series, ECU PLC ini adalah merupakan product dari LG Electric Industry - Korea.

43

2 4 5 6 7 8

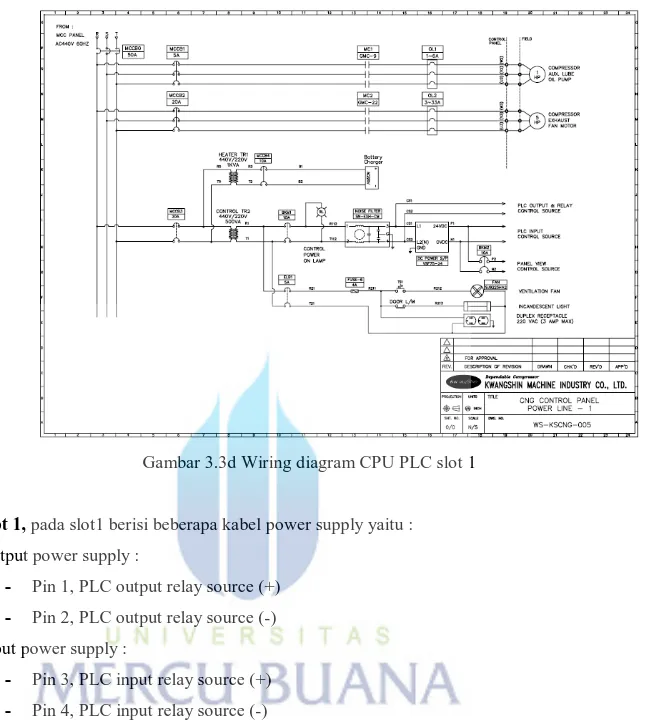

Gambar 3.3d Wiring diagram CPU PLC slot 1

Slot 1, pada slot1 berisi beberapa kabel power supply yaitu : Output power supply :

- Pin 1, PLC output relay source (+) - Pin 2, PLC output relay source (-) Input power supply :

- Pin 3, PLC input relay source (+) - Pin 4, PLC input relay source (-)

Slot 2, Pada slot 2 ECU PLC ini, berisi port Data Link Con nector (DLC) dengan menggunakan RS232, port Data Link Connector (DLC) ini berfungsi sebagai jalur komunikasi antara PC dan PLC pada saat memprogram ulang kerja PLC dan menganalisa apabila terjadi error pada PLC.

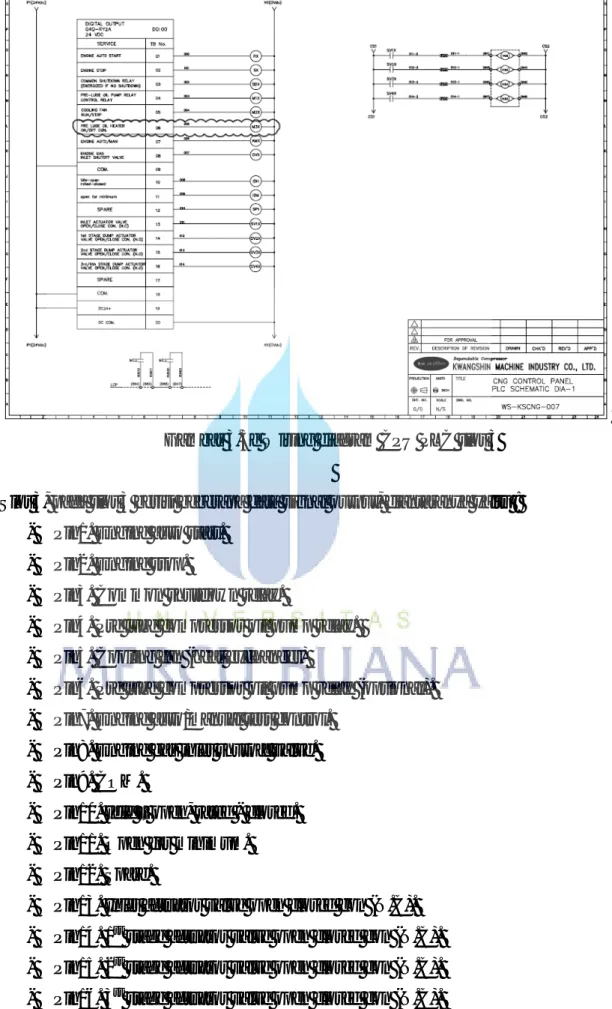

Gambar 3.3e Wiring diagram CPU PLC slot 3

Slot 3, pada slot 3 berisi beberapa data signal output, diantaranya yaitu : - Pin1. Engine auto start.

- Pin2. Engine stop.

- Pin3. Common shutdown relay.

- Pin4. Pre lube compressor oil pump relay. - Pin5. Cooling fan (heat exchanger)

- Pin6. Pre lube compressor oil pump relay (optional). - Pin7. Engine auto/manual test control.

- Pin8. Engine gas inlet shutoff valve. - Pin9. COM.

- Pin10. Idle – open, rated - closed. - Pin11. Open for minimum. - Pin12. Spare.

- Pin13. Inlet actuator valve open closed con (N.C). - Pin14. 1st stage actuator valve open closed con (N.C). - Pin15. 2st stage actuator valve open closed con (N.C). - Pin16. 3st stage actuator valve open closed con (N.C).

- Pin17. Spare. - Pin18. COM. - Pin19. 24 DC. - Pin20. DC COM.

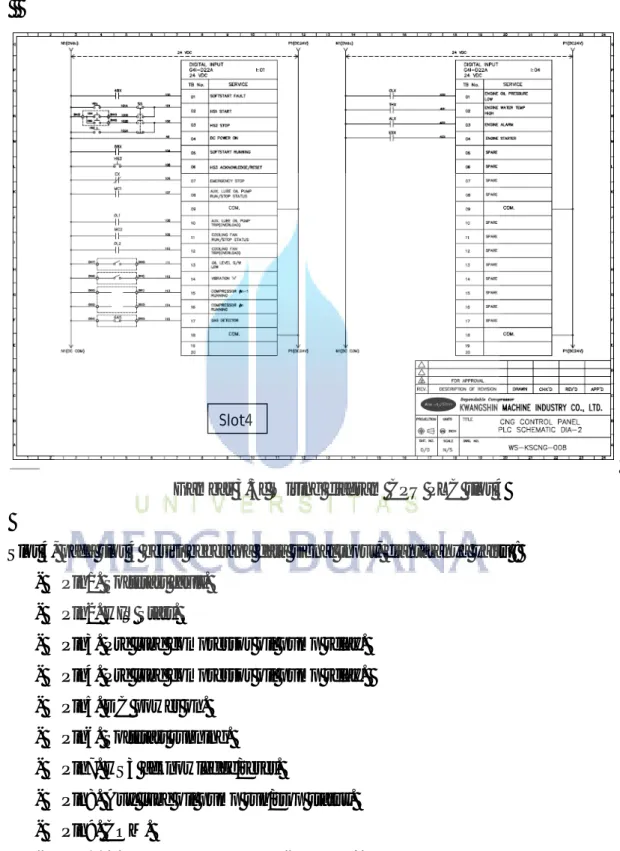

Gambar 3.3f Wiring diagram CPU PLC slot 4

Slot 4, pada slot 4 berisi beberapa data signal input, diantaranya yaitu : - Pin1. Softstart fault.

- Pin2. HIS Start.

- Pin3. Pre lube compressor oil pump relay. - Pin4. Pre lube compressor oil pump relay. - Pin5. DC power on.

- Pin6. Softstart running. - Pin7. HS3 acknowledge/reset.

- Pin8. Aux lube oil pump run/stop status. - Pin9. COM.

- Pin10. Aux lube oil pump trip (overload).

46 Slot4

- Pin11. Open for minimum.

- Pin12. Cooling fan run/stop status. - Pin13. Oil level S/W low.

- Pin14. Vibration H.

- Pin15. Compressor running #n-1. - Pin16. Compressor running #n. - Pin17. Gas detector.

- Pin18. COM. - Pin19. Spare. - Pin20. Spare.

Gambar 3.3g Wiring diagram CPU PLC slot 5

Slot 5, pada slot 5 berisi beberapa data signal input, diantaranya yaitu : - Pin1. Inlet preasure (H/L).

- Pin2. Inlet preasure (H/L). - Pin3. 1st stage Inlet preasure (H). - Pin4. 1st stage Inlet preasure (H). - Pin5. 2nd stage Inlet preasure (H).

- Pin6. 2nd stage Inlet preasure (H). - Pin7. 3rd stage Inlet preasure (H). - Pin8. 3rd stage Inlet preasure (H).. - Pin9. 4st stage/final Inlet preasure (H). - Pin10. 4st stage/final Inlet preasure (H). - Pin11. Lube oil preasure (L/H).

- Pin12. Lube oil preasure (L/H). - Pin13. Spare. - Pin14. Spare. - Pin15. Spare. - Pin16. Spare. - Pin17. - Pin18. - Pin19. - Pin20.

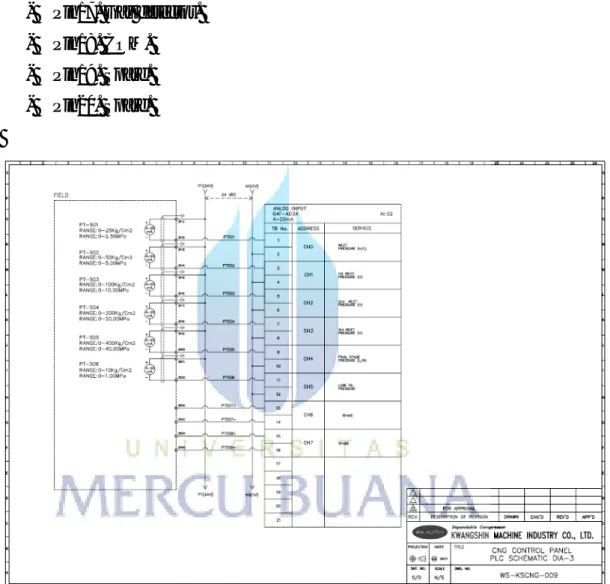

Gambar 3.3h Wiring diagram CPU PLC slot 6 Slot 6, pada slot 6 berisi beberapa data signal input, diantaranya yaitu :

- Pin1. 1st stage temperature (H).

- Pin2. 1st stage temperature (H). - Pin3. 2st stage temperature (H). - Pin4. 2st stage temperature (H). - Pin5. 3st stage temperature (H). - Pin6. 3st stage temperature (H). - Pin7. Lube oil temperature. - Pin8. Lube oil temperature. - Pin9. Spare. - Pin10. Spare. - Pin11. Spare. - Pin12. Spare. - Pin13. Spare. - Pin14. Spare. - Pin15. Spare. - Pin16. Spare. - Pin17. Spare. - Pin18. COM. - Pin19. - Pin20.

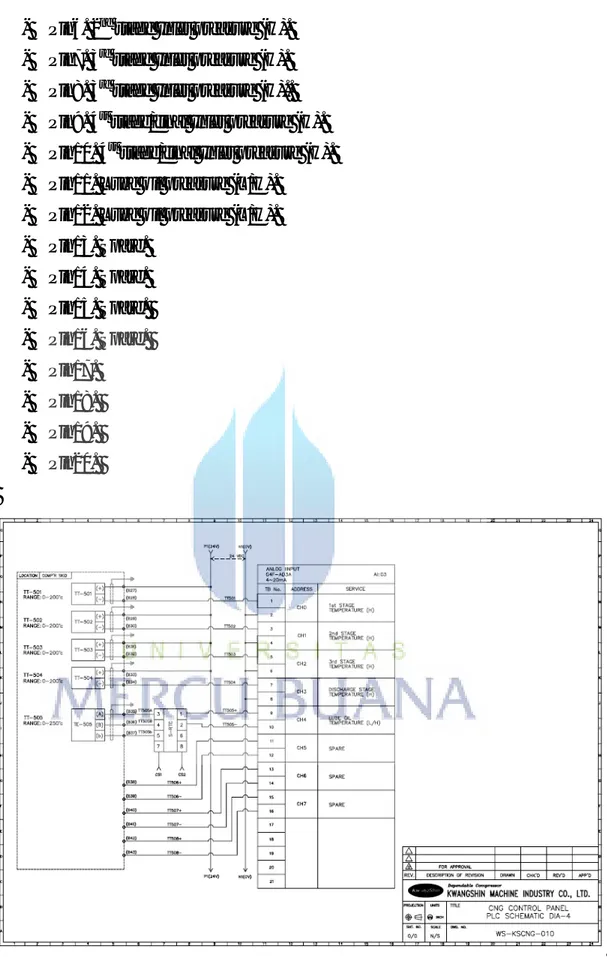

Gambar 3.3i Wiring diagram CPU PLC slot 7

49 Slot 7

Slot 7, pada slot 7 berisi beberapa data signal input, diantaranya yaitu : - Pin1. Engine oil preasure low.

- Pin2. Engine water temperature high. - Pin3. Engine alarm.

- Pin4. Engine starter. - Pin5. Spare. - Pin6. Spare. - Pin7. Spare. - Pin8. Spare. - Pin9. COM. - Pin10. Spare. - Pin11. Spare. - Pin12. Spare. - Pin13. Spare. - Pin14. Spare. - Pin15. Spare. - Pin16. Spare. - Pin17. Spare. - Pin18. COM. - Pin19. Spare. - Pin20. Spare.

Slot 8, Pada slot 8 ECU PLC ini, berisi port Data Link Con nector (DLC) dengan menggunakan RS232 dan merupakan jalur komunikasi dengan display monitor PLC, port Data Link Connector (DLC) dengan menggunakan RS 458yang merupakan jalur komunikasidengan SCADA system.

Pada gambar 3.3c dibawah ini, adalah merupakan Fotto keadaan fisik dari panel type pengontrolan dengan menggunakan PLC sebagai pengontrol pada compressor GEO 250HP yang sudah dimodifikasi dan juga panel dari compressor GEO CII 350HP. Secara fisik dari kedua type dari compressor generasi pertama dan generasi kedua bentuk panelnya hampir sama hanya saja dibedakan oleh monitor PLC dan penggunaan sirine alarm pada panel GEO CII 350HP.

Gambar 3.3c Panel type pengontrol dengan melalui PLC

Gas engine sebagai alat penggerak compressor GEO CII 350HP, sedangkan compressor GEO CII350 HP sebagai penghasil gas CNG. Kedua alat ini merupakan komponen utama dalan memproduksi gas CNG yang ada di PT Petrossgas. Compressr GEO CII 350 HP, didalam proses kerjanya memiliki 4 tahap kompresi atau biasa disebut 4 stage, dari 4 stage ini akan menghasilkan tekanan yang berbeda beda sampai CNG dapat dikemas dan dimasukan ke dalam sebuah atau beberapa tabung. Adapun gambaran mengenai tahap dari setiap stage compressor ini, akan dijelaskan secara mendetail satu persatu, dari semua tahap akan dijabarkan dengan tampilan gambar yang akan memudahkan memahami tentang cara kerja dari mesin compressor GEO CII 350 HP.

Tahap STAGE 1 atau yang disebut juga dengan tahap auto start stage 1, pada saat tahap stage 1, ini valve inlet pipa utama dari pipa PGN akan terbuka dan sumber Natural gas dari pipa online PGN akan mengalir melalui pipa secara online dari MRS (Meter Regulator System) PGN, line pipa dibagi menjadi 2 jalur, 1 line pipa menuju ke mesin GV 168 TIC dan sebagian line pipa 1 lagi akan mengalir

ke dalam chamber compressor GEO CII 350 HP dengan gas yang mengalir ke mesin GV180TIC dan chamber compressor akan melalui filter terlebih dahulu. Sumber Natural gas ini mengalir melalui pipa secara online disebabkan oleh kandungan Natural Gas tersebut ini sendiri mempunyai tekanan 6 Bar dan juga didalam ruang kompresi (compression chamber) terdapat kevacuman yang ditimbulkan oleh compressor, Natural Gas akan mengalir ke dalam ruang kompresi (compression chamber) dan natural gas siap untuk di kompresi. Pada saat tahap STAGE 1, Natural Gas yang berada didalam ruang kompresi (compression chamber)i akan langsung dikompressi sampai tekanan mencapai 20 – 30 bar. Gas yang sudah terkompresi akan mengalami perubahan temperature sampai mencapai lebih dari 100 ⁰C, tingginya temperature gas ini akan diturunkan atau didinginkan didalam ruang pendingin yang disebut dengan Heat Exchanger. Semua titik tekanan, temperature gas serta kondisi dan posisi masing – masing katup (valve) setiap pipa utama dikontrol melalui sensor yang diletakan pada titik titik tersebut, semua data dari hasil pengontrolan sensor ini akan dikirimkan ke pusat ECU PLC, data tersebut akan diolah oleh ECU menjadi sebuah perintah.

Pada STAGE 2 Natural Gas yang berada didalam ruang chamber compressi STAGE 2 ini mempunyai tekanan 20 bar, Gas bertekanan ini akan langsung dikompressi ulang sampai tekanan mencapai 60 – 80 bar pada chamber STAGE 2. Gas yang sudah terkompresi akan mengalami perubahan temperature sampai mencapai lebih dari 100 ⁰C, tingginya temperature gas ini akan diturunkan atau didinginkan didalam ruang pendingin yang disebut dengan Heat Exchanger.

Penjelasan aliran Gas yang terjadi pada jalur pipa compressor Natural Gas stage 1 ini akan dijelaskan melalui gambar 3.4 wirring diagram Gas flow pada halamn berikutnya ini :

Gambar 3.4 wirring diagram Gasflow STAGE 1

Pada saat setelah terjadinya proses pemampatan gas pada stage 1 atau pemampatan yang erjadi pada stage 2, gas CNG akan mengalami kenaikan temperature gas CNG itu sendiri mencapai 100 ⁰C - 160 ⁰C dan akan didinginkan melalui alat pendingin (Heat Exchanger). Alat pendingin (Heat Exchanger) adalah suatu alat yang terdiri atas kisi – kisi yang dihubungkan dengan pipa tekanan tinggi, kisi- kisi ini berfungsi menahan hembusan angin yang melalui pipa tekanan tinggi agar gas CNG yang berada didalam pipa tekanan tinggi tersebut temperaturnya menurun. Hembusan angin yang ada didalam ruang pendingin dibangkitkan oleh sebuah kipas besar yang digerakan oleh motor AC, kecepatan putaran motor ini diatur oleh PLC berdasarkan control dari beberapa sensor temperature yang ada pada body compressor.

Penjelasan aliran Gas yang terjadi pada jalur pipa compressor Natural Gas stage2 ini akan dijelaskan melalui gambar 3.5 wirring diagram Gas flow pada halamn berikutnya ini :

Gambar 3.5 wirring diagram Gasflow STAGE 2

Tahap STAGE 3, pada saat tahap STAGE 3 ini, Natural Gas yang sudah didinginkan didalam ruang Heat exchanger akan mengalir terhsap ke ruang kompresi (compression chamber) STAGE 3, Natural Gas tersebut akan langsung dikompressi sampai tekanan mencapai 120 – 130 bar. Gas yang sudah terkompresi akan mengalami perubahan temperature sampai mencapai lebih dari 100 ⁰C, tingginya temperature gas ini akan diturunkan atau didinginkan didalam ruang pendingin Heat Exchanger sebelum masuk ke proses berikutnya. Setiap taha stage ini dibackup oleh safety system sebagai satu alat yang berfungsi untuk mengamankan system apabila ada tekanan yang berlebih.

Penjelasan untuk jalur aliran Gas untuk compressor Natural Gas pada stage3 akan dijelaskan secara gambar diagram melalui gambar 3.5 wirring diagram Gas flow dibawah ini :

Gambar 3.6 wirring diagram Gasflow STAGE 3

Pada STAGE 4 Natural Gas yang berada didalam ruang kompresi STAGE 4 ini mempunyai tekanan 120 bar, Gas bertekanan ini akan langsung dikompressi ulang sampai tekanan mencapai 200 – 250 bar pada chamber STAGE 4. Gas yang sudah terkompresi akan mengalami perubahan temperature sampai mencapai lebih dari 100 ⁰C, tingginya temperature gas ini akan diturunkan atau didinginkan didalam ruang pendingin yang dilakukan didalam Heat Exchanger. Setelah gas temampatkan sampi tekanan mencapai 200 -250 bar, maka gas akan diteruskan melalui pipa tekanan tinggi untuk menuju tabung storage (tabung penyimpanan gas sementara), tabung storage ini selain berfungsi sebagai penyimpan sementara juga berfungsi sebagai penyeimbang tekanan, penyeimbang tekanan ini untuk mengurangi adanya tekanan jatuh (drop preasure) yang terjadi pada gas yang diisi kedalam tabung pelanggan, terjadinya tekanan jatuh (drop preasure) bisa mencapai 20-40% dari akhir pengisian gas ke dalam tabung.

Gambar 3.7 wirring diagram Gasflow STAGE 4

Semua system compressor sudah dideteksi oleh sensor - sensor, ada beberapa sensor yang terpasang pada compressor GEO CII 350 HP diantaranya, yaitu ;

Pada sensor tekanan ini terdapat 4 titik tekanan yang tersensor yaitu ;

1. Sensor tekanan gas input PGN. 2. Sensor tekanan gas stage 1. 3. Sensor tekanan gas stage 2. 4. Sensor tekanan gas stage 3. 5. Sensor tekanan gas stage 4

Pada sensor temperature terdapat pada satiap stage yang tersensor, yaitu ;

1. Sensor temperature stage 1. 2. Sensor temperature stage 2. 3. Sensor temperature stage 3. 4. Sensor temperature stage 4. 5. Sensor temperature gas engine.

Pada sensor tekanan oli terdapat beberapa titik yang tersensor, yaitu ;

1. Sensor tekanan oli compressor . 2. Sensor tekanan oli engine

Semua sensor akan menampilkan data hasil sensor melalui display sensor (internal senor display) dan PLC display. Sensor - sensor yang berperan mengontrol sesuai area kerjanya dikumpulkan dalan sebuah board panal yang tergambarkan pada gambar 3. Dibawah ini.

Gambar 3.8a Compressor board geuge

Berikut dijalskan beberapa perbedaan utama yang ada pada compressor GEO 250HP generasi pertama dengan compressor GEO CII 350HP dalam bentuk tabel :

No Perlengkapan alat

Compressor GEO CII 350HP

Perlengkapan alat Compressor GEO 250 HP 1 - Menggunakan system PLC sebagai

alat pengontrol system produksi gas CNG.

- Menggunakan switch dan relay sebagai alat pengontrol system produksi gas CNG.

2 - Ada sedikit Tombol yang ada pada panel PLC untuk pengoperasian alat compressor, semua system mudah dalam pengoperasianya

- Tombol panel switch dan relay untuk pengoperasian compressor banyak sehingga perlu beberaapa operator untuk menjalankanya

3 - Menggunakan sensor auto panas pada engine melalui PLC (engine overheat sensor system)

- Menggunakan switch pengendali panas pada engine (engine overheat switch system)

Gambar 3.8b safety valve

4 - Terdapat banyak sensor yang diletakan pada body compressor diantaranya :

1. Sensor tekanan gas input PGN. 2. Sensor tekanan gas stage 1. 3. Sensor tekanan gas stage 2. 4. Sensor tekanan gas stage 3. 5. Sensor tekanan gas stage 4 6. Sensor temperature stage 1. 7. Sensor temperature stage 2. 8. Sensor temperature stage 3. 9. Sensor temperature stage 4. 10. Sensor temperature gas engine. 11. Vibration sensor.

12. Sensor jumlah tetesan oli piston compressor.

13. Sensor Auto leak detection

- Sedikit sekali sensor yang diletakan pada compressor, yaitu : 1. Sensor temperature stage 1. 2. Sensor temperature stage 2. 3. Sensor temperature stage 3. 4. Sensor temperature stage 4. 5. Sensor temperature gas engine.

-5 - Menggunkan kabel coaxial sebagai jalur transmisi LAN untuk komunikasi antara kerja engine dan compressor.

- Menggunkan kabel serabut sebagai jalur untuk komunikasi antara kerja engine dan compressor.

6 - Menggunakan 2 display pengontrol, display PLC dan display intern dari setiap sensor

- Tidak menggunakan display sebagai alat pengontrol.

Tabel 3.1 Tabel perbedaan perlengkapan alat pada Compressor GEO B250HP dan GEO CII350HP

Gambar 3.9 Tampilan pada display dengn pengotrolan menggunakan PLC