BAB III

LANDASAN TEORI

3.1 Pengukuran Waktu Kerja Dengan Jam Henti (Stopwatch Time Study)

Dari hasil pengukuran maka akan diperoleh waktu baku untuk menyelesaikan satu siklus pekerjaan, yang mana itu akan dipergunakan untuk waktu standard mengerjakan pekerjaan yang sama (Wignjoesoebroto, 2008). Beberapa langkah langkah untuk pelaksanaan pengukuran waktu kerja dengan jam hentiadalah :

1. Mendefinisikan pekerjaan yang diteliti untuk diukur waktu kerjanya.

2. Mencatat semua informasi yang berkaitan erat dengan penyelesaian pekerjaan.

3. Membagi operasi kerja ke dalam elemen elemen kerja sedetil- detilnya.

4. Membagi, mengukur dan mencatat waktu yang dibutuhkan oleh operator.

5. Menetapkan jumlah siklus kerja yang harus diukur dan dicatat.

6. Menetapkan performance rate dari operator saat melaksanakan aktivitas kerja

yang diukur dengan mencatat waktunya.

7. Menyesuaikan waktu pengamatan berdasarkan performance rating yang

ditunjukkan oleh operator.

8. Menetapkan waktu longgar guna memberikan fleksibilitas.

9. Menetapkan waktu kerja baku yaitu jumlah total antara waktu kerja normal dan

Setelah langkah-langkah pendahuluan dilakukan, maka dilanjutkan dengan pengukuran waktu. Waktu siklus (Ws) merupakan data waktu sesungguhnya yang terukur oleh pengamat yang diawali dan diakhiri oleh suatu elemen operasi yang sama(Wignjoesoebroto, 2008). Pengukuran waktu siklus haruslah mencakup seluruh elemen operasi (gerakan) yang mungkin muncul pada saat pekerjaan dilakukan:

1. Pengujian Keseragaman Data

Pengujian keseragaman data dilakukan untuk mengetahui apakah data yang kita peroleh menyebar seragam atau tidak. Rumus untuk menghitung keseragaman data adalah:

a. Standar deviasi untuk sampel

s

tit 2n – 1

b. Standar deviasi untuk populasi

2 t ti t

N Keterangan:

t : Jumlah waktu yang diamatin : Jumlah Pengamatan; ti : waktu ke-i

t : waktu rata-rata, dimana

n t

2. Pengujian Kecukupan Data

Sebuah keputusan dibuat dengan tingkat kepercayaan dan tingkat ketelitian yang digunakan untuk menentukan jumlah pengamatan yang diperlukan. Tingkat kepercayaan 95% dan tingkat ketelitian ±5% digunakan dalam pengukuran waktu. Pernyataan tersebut berarti kesempatan total 95 dari 100 dimana rata-rata dari sampel dari elemen tidak mengalami kesalahan lebih dari ±5% dari waktu sebenarnya.

Dimana N’ adalah jumlah pengamatan yang diperlukan untuk memprediksi waktu sebenarnya dengan tingkat ketelitian ±5% dan tingkat kepercayaan 95%. Jika penggunaan tingkat kepercayaan 95% dan tingkat ketelitian ± 10% digunakan sebagai kriteria, maka formula yang digunakan sebagai berikut

Setelah uji keseragaman data dan uji kecukupan data dipenuhi maka dilakukan perhitungan waktu siklus, waktu normal dan waktu standar. Waktu siklus dihitung dengan merata-ratakan waktu yang diperoleh dalam pengukuran. Waktu

normal diperoleh dengan mempertimbangkan rating factor operator.

Rumus :

WtxRf

WN

All WNx WS 100 100 Keterangan:

WN : Waktu Normal; Wt : Waktu siklus

WS : Waktu Standar; All : Allowance

3.1.1 Rating Factor

Rating Factor (faktor penyesuaian) merupakan perbandingan performansi

seseorang pekerja atau individual dengan konsep normalnya (Sutalaksana, 2006). Ada

beberapa kriteria rating factor (Rf) dari pekerja yaitu:

1. Pekerja normal

Rf = 100% =1 (waktu normal).

2. Pekerja terampil

Rf > 1 ( waktu pekerja lebih kecil dari waktu normal).

3. Pekerja lamban

Rf < 1 ( waktu pekerja lebih besar dari waktu normal).

Ada beberapa cara menentukan rating factor antara lain:

1. Cara Persentase

Cara ini merupakan cara yang paling awal digunakan dalam melakukan penyesuaian. Di sini besarnya faktor penyesuian sepenuhnya ditentukan oleh pengukur melalui pengamatan selama pengukuran.

2. Cara Shumard

Cara Shumard memberikan patokan-patokan penilaian melalui kelas-kelas

performansi kerja dimana setiap kelas mempunyai nilai tersendiri.

Tabel 3.1. Penyesuaian Menurut Cara Shumard

Kelas Penyesuaian Superfast 100 Fast + 95 Fast 90 Fast – 85 Excellent 80 Good + 75 Good + 75 Good 70 Good – 65 Normal 60 Fair + 55 Fair 50 Fair – 45 Poor 40

3. Cara Westinghouse

Cara Westinghouse mengarahkan penilaian pada empat faktor yang dianggap

menentukan kewajaran atau ketidakwajaran dalam bekerja yaitu keterampilan, usaha, kondisi kerja dan konsistensi. Setiap faktor terbagi ke dalam kelas-kelas dengan nilainya masing-masing (Sutalaksana, 2006). Penyesuaian menurut

Westinghouse dapat dilihat pada Tabel 3.2.

Tabel 3.2. Penyesuaian Menurut Westinghouse

Faktor Kelas Lambang Penyesuaian

Keterampilan Superskill A1 +0,15 A2 +0,13 Excellent B1 +0,11 B2 +0,08 Good C1 +0,06 C2 +0,03 Average D 0,00 Fair E1 -0,05 E2 -0,10 Poor F1 -0,16 F2 -0,22 Usaha Excessive A1 +0,13 A2 +0,12 Excellent B1 +0,10 B2 +0,08 Good C1 +0,05 C2 +0,02

Average D 0,00

Tabel 3.2. Penyesuaian Menurut Westinghouse (Lanjutan)

Faktor Kelas Lambang Penyesuaian

Fair E1 -0,04

E2 -0,08

Poor F1 -0,12

F2 -0,17

Kondisi Kerja Ideal A +0,06

Excellently B +0,04 Good C +0,02 Average D 0,00 Fair E -0,03 Poor F -0,07 Konsistensi Perfect A +0,04 Excellent B +0,03 Good C +0,01 Average D 0,00 Fair E -0,02 Poor F -0,04

Sumber : Iftikar Z Sutalaksana. Teknik Tata Cara Kerja. Bandung: ITB.

3.1.2 Allowance

Kelonggaran (allowance) diberikan kepada tiga hal yaitu untuk kebutuhan

pribadi, menghilangkan kelelahan dan hambatan yang tidak dapat dihindarkan. Ketiganya merupakan hal yang secara nyata dibutuhkan oleh pekerja selama pengamatan karenanya setelah mendapatkan waktu normal perlu ditambahkan

kelonggaran. Dalam menghitung besarnya allowance, bagi keadaan yang dianggap

wajar diambil harga allowance = 100 %, sedangkan bila terjadi penyimpangan dari

keadaan ini, harga p harus ditambah dengan faktor-faktor yang sesuai dengan waktu siklus yang diperoleh dan waktu ini dicapai berdasarkan setiap departemen (Sutalaksana, 2006). Kelonggaran diberikan untuk tiga hal, yaitu:

1. Kelonggaran untuk kebutuhan pribadi (personal)

Yang termasuk didalam kebutuhan pribadi adalah hal-hal sepeti minum sekedarnya untuk menghilangkan rasa haus, ke kamar kecil, bercakap-cakap dengan teman sekedarnya untuk menghilangkan ketegangan ataupun kejenuhan dalam sewaktu bekerja.

2. Kelonggaran untuk menghilangkan rasa fatique.

Fatique merupakan hal yang akan terjadi pada diri seseorang sebagai akibat dari

melakukan suatu pekerjaan.

3. Kelonggaran untuk hambatan-hambatan tidak terhindarkan (delay).

Hambatan-hambatan tidak terhindarkan terjadi karena berada diluar

kekuasaan/kendali pekerja.

3.2 Keseimbangan Lini

3.2.1 Definisi Keseimbangan Lini

Istilah keseimbangan lini (line balancing) adalah suatu metode penugasan

sejumlah pekerjaan ke dalam stasiun-stasiun kerja yang saling berkaitan dalam suatu lini produksi sehingga setiap stasiun memiliki waktu yang tidak melebihi waktu

siklus dari stasiun kerja tersebut. Keterkaitan sejumlah pekerjaan dalam suatu lini produksi harus dipertimbangkan dalam menentukan pembagian pekerjaan ke dalam masing-masing stasiun kerja. (David D, 1996).

3.2.2 Permasalahan Keseimbangan Lintasan Produksi

Suatu perusahaan yang mempunyai tipe produksi massa yang melibatkan sejumlah besar komponen yang harus dirakit, perencanaan produksi memegang peranan yang penting dalam membuat penjadwalan produksi, terutama dalam

pengaturan operasi-operasi atau penugasan kerja yang harus dilakukan (Groover,

2001).

Bila pengaturan dan perencanaannya tidak tepat, maka setiap stasiun kerja di lintas perakitan mempunyai kecepatan produksi yang berbeda. Hal ini akan mengakibatkan lintas perakitan tersebut tidak efisien karena terjadi penumpukan material/ produk setengah jadi di antara stasiun kerja yang tidak berimbang kecepatan produksinya. Akibat sampingan lainnya adalah kompensasi biaya-biaya yang hilang serta akibat psikologis yang negatif bagi si pekerja.

Persoalan keseimbangan lintasan perakitan bermula dari adanya kombinasi penugasan kerja kepada operator atau grup operator yang menempati tempat kerja

tertentu. Karena penugasan elemen kerja (work element) yang berbeda akan

menyebabkan perbedaan dalam sejumlah waktu yang tidak produktif dan variasi

jumlah pekerja yang dibutuhkan untuk menghasilkan output produksi tertentu di

penyeimbangan lintas perakitan, penyeimbangan operasi atau stasiun kerja dengan tujuan untuk mendapatkan waktu yang sama di setiap stasiun kerja sesuai dengan kecepatan produksi yang diinginkan.

3.2.3 Terminologi Keseimbangan Lini

Terminologi keseimbangan lini (Elsayed, 1985) antara lain:

1. Elemen Kerja (Work Element)

Bagian dari keseluruhan pekerjaan dalam proses assembly. Umumnya, N

didefinisikan sebagai jumlah total dari elemen kerja yang dibutuhkan untuk

menyelesaikan suatu assembly dan i adalah elemen kerja.

2. Stasiun Kerja (Workstation)

Lokasi pada lini assembly atau pembuatan suatu produk dimana pekerjaan

diselesaikan baik manual maupun otomatis. Jumlah minimum dari stasiun kerja adalah K, dimana K harus ≤ i.

3. Elemen Kerja Terkecil (Minimum Rational Work Element)

Untuk menyeimbangkan pekerjaan dalam setiap stasiun yang ada maka pekerjaan tersebut harus dipecah menjadi elemen-elemen pekerjaan. Elemen kerja minimum adalah elemen pekerjaan terkecil dari suatu pekerjaan yang tidak dapat dibagi lagi.

4. Total Waktu Pengerjaan (Total Work Content)

Jumlah dari seluruh waktu pengerjaan setiap elemen pekerjaan dari suatu lini.

a. Elemen pekerjaan yang diselesaikan dalam satu stasiun kerja (work station) dapat terdiri dari satu elemen pekerjaan atau lebih.

b. Waktu proses dalam stasiun kerja merupakan penjumlahan dari seluruh waktu

pengerjaan setiap elemen kerja yang berada di dalam stasiun kerja tersebut.

6. Diagram Pendahulu (Precedence Diagram)

Diagram pendahulu merupakan suatu gambaran grafis dari urut-urutan pekerjaan yang memperlihatkan kesuluruhan operasi pekerjaan dan ketergantungan masing-masing operasi pekerjaan tersebut, dimana elemen pekerjaan tertentu tidak dapat dikerjakan sebelum elemen pekerjaan yang mendahuluinya dikerjakan lebih dulu. Diagram pendahuluan dapat dibuat dengan 2 alternatif, yaitu :

a. Diagram AOA (Activity on Arrow)

Dimana setiap aktivitas digambarkan sebagai anak panah yang

menghubungkan 2 node. Pada jaringan ini hanya ada satu node pada awal dan

akhir proyek sehingga aktivitas semu (dummy) hanya terdapat pada jaringan

AOA.

b. Diagram AON (Activity on Node)

Diagram dimana setiap aktivitas digambarkan dalam bentuk lingkaran (node),

sedangkan tanda panah menunjukkan aliran aktivitas. Pada jaringan ini tidak

terdapat aktivitas semu (dummy).

Merupakan rasio dari total waktu menganggur dengan keterkaitan waktu siklus

dan jumlah stasiun kerja atau dengan kata lain jumlah antara balance delay dan

line efficiency sama dengan 1.

Secara matematis, dapat dituliskan sebagai berikut :

dimana :

k = jumlah stasiun kerja.

CT = waktu stasiun terbesar / waktu daur (cycle time).

Wbi = waktu sebenarnya pada setiap stasiun.

i = 1, 2, 3, ...., n

atau BD = 100% - LE

8. Cycle Time (CT)

Waktu rata-rata yang dibutuhkan untuk menyelesaikan produk dari lini perakitan

dengan asumsi setiap assembly mempunyai kecepatan yang konstan. Nilai

minimum dari waktu siklus ≥ waktu stasiun yang terpanjang. Tsi

CT max

9. Delay Time of A Station

Merupakan selisih antara waktu siklus dengan waktu stasiun. Perbedaan antara

waktu stasiun dengan waktu siklus atau disebut juga idle time.

Waktu Menganggur Stasiun = Wd – Wi

Total Waktu menganggur =

ni Wbi

kCT

10. Line Efficiency (Efisiensi Lini)

Rasio dari total waktu stasiun terhadap keterkaitan waktu siklus dengan jumlah stasiun kerja yang dinyatakan dalam persentase.

% 100 .

CT k ST LE k DimanaTSi = station time atau waktu stasiun ke-i

K = jumlah total stasiun kerja

CT = cycle time atau waktu siklus terpanjang

11. Station Efficiency (Efisiensi Stasiun Kerja)

Rasio dari waktu stasiun kerja terhadap waktu siklus atau waktu stasiun kerja terbesar. % 100 CT ST SE k

12. Smoothness Index (SI)

Merupakan suatu index yang menunjukkan kelancaran relatif dari suatu

keseimbangan lini assembly. Suatu smoothness index sempurna jika nilainya 0

atau disebut perfect balance.

dimana :

2 ) (CT Wbi SI dimana :CT = waktu stasiun maksimum

Wbi = waktu stasiun ke-i

3.2.4 Metode Ranked Positional Weight (RPW)

RPW (Elsayed, 1994) merupakan salah satu teknik heuristik yang

diperkenalkan oleh Helgeson & Bernie. Pada metode ini, nilai ranked positional

weight dihitung dari waktu proses masing-masing operasi yang mengikutinya. Cara

penentuan bobot dari precedence diagram dimulai dari proses akhir. Bobot (RPW) =

waktu proses operasi tersebut + waktu proses operasi-operasi yang berikutnya.

Pengelompokkan operasi ke dalam stasiun kerja dilakukan atas dasar urutan RPW (dari yang terbesar) dan juga memperhatikan pembatas berupa waktu siklus.

Metode Heuristic ini mengutamakan waktu elemen kerja yang terpanjang, dimana

elemen kerja ini akan diprioritaskan terlebih dahulu untuk ditempatkan dalam stasiun kerja dan diikuti oleh elemen kerja yang lain yang memiliki waktu elemen yang lebih rendah. Proses ini dilakukan dengan memberikan bobot. Bobot ini diberikan pada

setiap elemen kerja dengan memperhatikan diagram precedence. Dengan sendirinya

elemen pekerjaan yang memiliki ketergantungan yang besar akan memiliki bobot yang semakin besar pula, dengan kata lain akan lebih diprioritaskan.

Langkah-langkah metode RPW dengan perhitungan manual:

1. Gambar jaringan precedence sesuai dengan keadaan yang sebenarnya.

2. Tentukan positional weight (bobot posisi) untuk setiap elemen pekerjaan dari

dari awal pekerjaan hingga ke akhir elemen pekerjaan yang memiliki waktu penyelesaian (waktu baku) terendah.

3. Urutkan elemen pekerjaan berdasarkan positional weight pada langkah ke-2 di

atas. Elemen pekerjaan yang memiliki positional weight tertinggi diurutkan

pertama kali.

4. Lanjutkan dengan menempatkan elemen pekerjaan yang memiliki positional

weight tertinggi hingga ke yang terendah ke setiap stasiun kerja.

5. Jika pada setiap stasiun kerja terdapat kelebihan waktu dalam hal ini waktu

stasiun melebihi waktu siklus, tukar atau ganti elemen pekerjaan yang ada dalam stasiun kerja tersebut ke stasiun kerja berikutnya selama tidak menyalahi diagram

precedence.

6. Ulangi langkah ke-4 dan ke-5 di atas sampai seluruh elemen pekerjaan sudah

ditempatkan ke dalam stasiun kerja.

3.3 Kapasitas

Kapasitas adalah kemampuan pembatas dari unit produksi untuk berproduksi dalam waktu tertentu dan biasanya dinyatakan dalam bentuk keluaran (output) per satuan waktu (Elwood,1983). Tetapi kapasitas adalah konsep yang kabur, karena harus dihubungkan dengan sejauh mana suatu peralatan digunakan. Sebagai contoh, bisa saja ditetapkan sebagai kebijakan untuk bekerja hanya 5 hari seminggu, satu shift dalam sehari, dan produksinya 1000 satuan per minggu. Dengan dasar ini kita dapat mengatakan bahwa kapasitas normal adalah 1000 satuan output per minggu. Tetapi

batas ini dapat ditingkatkan dengan kerja lembur sehingga batas kapasitas dengan kerja lembur menjadi 1150 satuan. Dengan menambah shift kedua, kapasitas dapat ditingkatkan lebih lanjut menjadi 1800 satuan per minggu.

Dalam kaitannya dengan definisi di atas maka perencanaan kapasitas berusaha untuk mengintegrasikan faktor-faktor produksi untuk meminimisasi ongkos fasilitas produksi. Dengan kata lain, keputusan-keputusan yang menyangkut kapasitas produksi harus mempertimbangkan faktor-faktor ekonomis fasilitas produksi tersebut.

3.3.1 Rought-Cut Capacity Planning (RCCP)

Rought-Cut Capacity Planning menghitung kebutuhan kapasitas secara kasar

dan membandingkannya dengan kapasitas yang tersedia (Sinulingga, 2008). Perhitungan secara kasar yang dimaksud terlihat dalam dua hal yang menjadi karakteristik RCCP yaitu:

1 Kebutuhan kapasitas masih didasarkan pada kelompok produk, bukan produk

per produksi

2 Tidak memperhitungkan jumlah persediaan yang telah ada.

3.4 Studi Gerakan

Studi gerakan (motion study) adalah suatu studi tentang gerakan-gerakan yang dilakukan pekerja untuk menyelesaikan pekerjaanya (Wignjosoebroto, 2008). Dengan studi ini, ingin diperoleh gerakan-gerakan standar untuk penyelesaian suatu pekerjaan yaitu rangkaian gerakan-gerakan yang efektif dan efisien. Maksud utama dari studi

gerakan adalah untuk mengeliminir atau mengurangi gerakan-gerakan yang tidak efektif. Sehingga pekerjaan akan dilaksanakan secara lebih mudah dan laju produksi dapat ditingkatkan.

Orang yang berjasa dalam aktivitas studi gerakan ialah Frank dan Lilian Gilbreth yang telah mengawali studi gerakan manual dan mengembangkan prinsip-prinsip dasar ekonomi gerakan.

3.4.1 Pengukuran Waktu

Pengukuran waktu secara garis besar terdiri dari dua jenis (Sutalaksana,

1979) yaitu :

1. Pengukuran waktu langsung

Merupakan pengukuran yang dilakukan di tempat dimana pekerjaan tersebut

dilakukan. Contoh: pengukuran dengan menggunakan jam henti (stopwatch) dan

sampling pekerjaan (work sampling).

2. Pengukuran waktu tidak langsung

Merupakan perhitungan waktu kerja tanpa berada di tempat dimana pekerjaan tersebut dilaksanakan. Hal ini dilakukan dengan membaca tabel-tabel yang tersedia serta mengetahui jalannya pekerjaan melalui elemen-elemen gerakan. Contohnya : data waktu baku dan data waktu gerakan. Berikut akan dibahas mengenai data waktu gerakan.

Data waktu baku pekerjaan didapat dengan memperlihatkan elemen-elemen gerakan sebagai perincian dari suatu pekerjaan. Yang dimaksud dengan elemen-elemen gerakan adalah serupa dengan yang dimaksud oleh Gilbreth dan istrinya mengenai therblig-therblig. Dari therblig-therblig inilah timbul gagasan mengurai suatu pekerjaan atas elemen-elemen walaupun elemen gerakan disini tidak selalu sama dengan yang dikemukakan Gilbreth. Cara ini dikenal sebagai penentuan waktu

baku dengan data waktu gerakan atau Predetermined Time System. (Wignjosoebroto,

2008).

3.4.2.1Predetermined Time System (PTS)

Predetermined Time System terdiri dari suatu kumpulan data waktu dan

prosedur sistematik dengan menganalisa dan membagi-bagi setiap operasi kerja (manual) yang dilaksanakan oleh operator ke dalam gerakan kerja,

gerakan-gerakan anggota tubuh (body movements) atau elemen-elemen gerakan manual

lainnya dan kemudian menetapkan nilai waktu masing-masing berdasarkan waktu

yang ada. Kelebihan Predetermined Time System atau metode pengukuran kerja

dengan menggunakan data waktu gerakan yaitu:

1. karena setiap elemen gerakan sudah diketahui waktunya (data dikumpulkan

dalam tabel-tabel), maka waktu penyelesaian suatu operasi kerja dapat ditentukan sebelum operasi itu sendiri.

2. waktu baku untuk setiap operasi kerja dapat ditentukan secara cepat karena hanya

3. biaya untuk menetapkan waktu baku dengan sistem ini akan sangat rendah.

4. untuk mengembangkan metoda yang ada, maka perlu dievaluasi waktu dari

metoda lama dan dikembangkan metoda baru.

Predetermined Time Systems (PTS) digunakan untuk mengevaluasi gerakan

dasar yang tidak dapat diukur menggunakan stopwatch dalam menetapkan waktu

standar dalam suatu proses perakitan. PTS adalah sistem pendataan standar yang dirancang untuk digunakan dalam variasi produk yang luas maupun proses aplikasi (Freivalds, 2009). PTS terdiri dari suatu kumpulan data waktu dan prosedur sistematik dengan membagi-bagi setiap operasi kerja manual ke dalam gerakan-gerakan dasar dengan data waktu gerakan-gerakan yang telah ditetapkan terlebih dahulu.

Adapun acuan dasar dari gerakan-gerakan dasar tersebut yaitu gerakan

therbligs yang terdiri dari 17 gerakan dasar (Geng, 2004). Unit satuan waktu yang

digunakan, dikenal sebagai TMU (Time Measurement Unit) dimana 1 TMU sama

dengan 0,00001 jam atau 0,0006 menit atau 0,036 detik (Freivalds, 2009).

3.4.2.2 Methods-Time Measurement

Salah satu metode penentuan waktu baku secara sintesa yaitu pengukuran

waktu metoda (methods-time measurement). Pengukuran waktu metoda (

methods-time measurement) adalah suatu sistem penetapan awal waktu baku (predetermined

time standard) yang dikembangkan berdasarkan studi gambar gerakan-gerakan kerja

dari suatu operasi kerja industri yang direkam dalam film.(Wignjosoebroto, 2008). Sistem ini didefinisikan sebagai suatu prosedur untuk menganalisa setiap operasi atau

metoda kerja (manual operation) ke dalam gerakan-gerakan dasar yang diperlukan untuk melakasanakan kerja tersebut, dan kemudian menetapkan standar waktu dari masing-masing gerakan tersebut berdasarkan macam gerakan dan kondisi kerja masing-masing.

Pengukuran waktu metoda membagi gerakan-gerakan kerja atas elemen-elemen gerakan didefinisikan sebagai berikut (Wignjosoebroto, 1995):

1. Mencari.

Mencari adalah elemen dasar gerakan pekerja untuk menentukan lokasi suatu obyek. Gerakan dimulai pada saat mata bergerak mencari obyek dan berakhir jika obyek telah ditemukan. Mencari ini termasuk dalam gerakan Therblig yang

tidak efektif. Untuk mengurangi atau menghilangkan elemen kegiatan ini maka ada beberapa hal yang harus dilaksanakan:

a. Mengetahui ciri - ciri obyek yang akan diambil.

b. Mengatur tata letak area kerja sehingga mampu mengeliminir proses mencari.

c. Pencahayaan yang sesuai dengan persyaratan ergonomis.

d. Usahakan merancang tempat obyek yang tembus pandang (transparan).

2. Memilih.

Memilih merupakan elemen gerakan Therblig untuk menemukan atau memilih suatu obyek di antara dua atau lebih obyek lainnya yang sama. Memilih ini

termasuk dalam elemen gerakan Therblig yang tidak efektif. Untuk dapat

menghilangkan elemen gerakan ini maka beberapa hal yang harus dilaksanakan adalah :

a. Obyek - obyek yang berbeda ditempatkan pada tempat yang terpisah.

b. Obyek yang digunakan harus sudah standart, sehingga dapatdipertu karkan

antara yang satu dengan yang lain.

c. Mempergunakan suatu tempat material yang mampu mengatur posisi obyek

sedemikian rupa sehingga tidak menyulitkan pada saat mengambil tanpa harus memilih.

3. Memegang (Grasp).

Memegang adalah elemen gerakan tangan yang dilakukan dengan menutup jari-jari tangan obyek yang dikehendaki dalam suatu operasi kerja. Memegang adalah

elemen Therblig yang diklasifikasikan sebagai elemen gerakan efektif yang

biasanya tidak bisa dihilangkan tetapi dalam beberapa hal dapat diperbaiki. Untuk memperbaiki elemen gerak ini dapat digunakan:

a. Mengusahakan agar beberapa obyek dapat dipegang secara bersamaan.

b. Obyek diletakan secara teratur sehingga pemegangan obyek dapat

dilaksanakan lebih mudah dibandingkan dengan letak obyek yang berserakan.

c. Menggunakan peralatan yang dapat mengganti fungsi tangan untuk

memegang sehingga dapat mengurangi gerakan anggota badan yang pada akhirnya dapat memperlambat datangnya kelelahan.

4. Menjangkau / Membawa Tanpa Beban (Transport Empty).

Menjangkau adalah elemen gerakan Therblig yang menggambarkan gerakan tangan berpindah tempat tanpa beban atau hambatan (resistance) baik gerakan yang menuju atau menjauhi obyek. Gerakan ini diklasifikasikan sebagai elemen

Therblig yang efektif dan sulit untuk dihilangkan secara keseluruhan dari suatu siklus kerja. Meskipun demikian gerakan ini dapat diperbaiki dengan memperpendek jarak jangkauan serta memberikan lokasi yang tetap untuk obyek yang harus dicapai selama siklus kerja berlangsung.

5. Membawa Dengan Beban (Transport Loaded).

Membawa merupakan elemen perpindahan tangan, hanya saja disini tangan bergerak dalam kondisi membawa beban (obyek). Elemen gerak membawa

termasuk Therblig yang efektif sehingga sulit untuk dihindarkan. Tetapi waktu

yang digunakan untuk elemen kegiatan ini dapat dihemat dengan cara mengurangi jarak perpindahan, meringankan beban yang harus dipindahkan, dan memperbaiki tipe pemindahan beban dengan prinsip gravitasi atau mempergunakan peralatan material handling.

6. Memegang untuk Memakai (Hold).

Elemen ini terjadi jika elemen memegang obyek tanpa menggerakan obyek

tersebut. Elemen memegang untuk memakai adalah elemen kerja yang efektif

yang bisa dihilangkan dengan memakai alat bantu untuk memegang obyek.

7. Melepas (Release Load).

Elemen ini terjadi pada saat operator melepaskan kembali terhadap obyek yang dipegang sebelumnya. Elemen gerak melepas termasuk elemen therblig yang

efektif yang bisa diperbaiki. Elemen kegiatan ini dapat diperbaiki dengan cara :

a. Mengusahakan kegiatan ini dapat dilaksanakan sekaligus dengan elemen

b. Mendesign tempat untuk melepas obyek sedemikian rupa sehingga elemen melepas dapat dilaksanakan secara singkat.

c. Mengusahakan agar setelah melepas posisi tangan langsung berada pada

kondisi kerja untuk elemen berikutnya.

8. Mengarahkan (Position).

Mengarahkan adalah elemen gerakan therblig yang terdiri dari menempatkan obyek pada lokasi yang dituju secara tepat. Elemen gerak ini termasuk Therblig

yang tidak efektif, sehingga untuk itu harus diusahakan untuk dihilangkan. Waktu

untuk mengarahkan dapat diefisiensikan dengan mempergunakan alat bantu.

9. Mengarahkan Awal (Pre-Position).

Mengarahkan awal adalah elemen gerakan efektif Therblig yang mengarahkan

obyek ke suatu tempat sementara sehingga pada saat kerja mengarahkan obyek benar-benar dilakukan maka obyek tersebut dengan mudah dapat dipegang dan dibawa ke arah tujuan yang dikehendaki.

10. Memeriksa (Inspect).

Elemen ini termasuk dalam langkah kerja untuk menjamin bahwa obyek telah memenuhi persyaratan kualitas yang ditetapkan. Elemen ini termasuk elemen

Therblig yang tidak efektif . Usaha-usaha yang dapat dilakukan untuk

menghindari elemen gerakan ini adalah :

a. Mengabungkan elemen gerakan memeriksa dengan kegiatan yang lain.

b. Mempergunakan peralatan inspeksi yang mampu melakukan inspeksi untuk

c. Penambah faktor pencahayaan terutama untuk obyek - obyek yang kecil.

Gagasan untuk mengefektifkan penerapannya muncul dari seorang konsultan “methode engineering“ ternama dari jepang Mr. Shiego Singo. Ia mengklasifikasikan Therblig yang telah dibuat oleh Gilberth menjadi empat kelompok, yaitu :

1. Kelompok Utama (Objective Basic Division)

Gerakan-gerakan dalam kelompok utama ini bersifat memberikan nilai tambah perbaikan kerja untuk kelompok ini dapat dilakukan dengan cara mengefisienkan gerakan. Terdiri atas

a. A : Assemble (Merakit)

b. DA : Diassemble (Mengurai Rakit)

c. U : Use (Menggunakan)

2. Kelompok Penunjang (Physical Basic Division)

Gerakan-gerakan dalam kelompok penunjang ini diperlukan, tetapi tidak memberikan nilai tambah. Perbaikan kerja untuk kelompok ini dapat dilakukan dengan meminimkan gerakan. Terdiri atas :

a. RE : Reach (Menjangkau)

b. G : Grasp (Memegang)

c. M : Move (Membawa)

d. RL : Released Load (Melepas)

Gerakan-gerakan dalam kelompok pembantu ini tidak memberikan nilai tambah dan mungkin dapat dihilangkan. Perbaikan kerja untuk kelompok ini dilakukan dengan pengaturan kerja yang baik atau menggunakan alat bantu. Terdiri atas :

a. SH : Search (Mencari)

b. ST : Select (Memilih)

c. P : Position (Mengarahkan)

d. H : Hold (Memegang untuk Memakai)

e. I : Inspection (Memeriksa)

f. PP : Preposition (Mengarahkan)

4. Kelompok Gerakan Elemen Luar.

Gerakan dalam kelompok ini sedapat mungkin dihilangkan. Terdiri atas :

a. R : Rest

b. Pn : Plan

c. UD : Unavoidable Delay

BAB IV

METODOLOGI PENELITIAN

4.1 Lokasi dan Waktu Penelitian

Penelitian dilakukan di PT. Tiga Mitra Sentosa (TMS) beralamat di Jalan

HOK. Salamuddin Nagori No. 26 Siantar Estate, Kecamatan Siantar, Kabupaten Simalungun. Waktu penelitian dimulai pada Mei 2017 hingga selesai.

4.2 Jenis Penelitian

Jenis penelitian yang digunakan adalah penelitian deskriptif (Descriptive

Research) dimana ialah suatu jenis penelitian yang bertujuan untuk mendeskrispsikan

secara sistematik, faktual dan akurat tentang fakta-fakta dan sifat-sifat suatu objek atau populasi tertentu. Oleh karena itu penelitian ini menggambarkan permasalahan berupa keadaan lantai produksi secara sistematis dengan fakta-fakta yang tepat dan data yang saling berhubungan untuk mendapatkan solusi yang lebih baik (Sinulingga, 2016).

4.3 Objek Penelitian

Objek penelitian yang diamati adalah lini produksi pada PT Tiga Mitra Sentosa (TMS).

4.4 Variabel Penelitian

Variabel-variabel yang akan diamati dalam penelitian ini adalah:

1. Variabel Independen, yakni variabel yang mempengaruhi variabel dependen baik

positif maupun negatif (Sinulingga, 2016). Terdiri atas :

a. Waktu siklus adalah waktu penyelesaian satu satuan produksi yang

dibutuhkan sejak bahan baku mulai diproses di tempat kerja yang bersangkutan.

b. Rating factor adalah faktor penyesuaian untuk menghilangkan ketidakwajaran

dalam menyelesaikan suatu elemen kerja sehingga diperoleh waktu normal.

c. Allowance adalah kelonggaran waktu yang diberikan kepada operator karena

adanya kebutuhan pribadi, menghilangkan rasa lelah (fatique) dan

hambatan-hambatan lain yang tidak dapat dihindarkan.

d. Kapasitas dibutuhkan, yaitu besarnya kenutuhan kapasitas stasiun kerja untuk

memproduksi sejumlah produk yang ditentukan dalam periode tertentu.

e. Kapasitas tersedia, yaitu tingkat kemampuan yang tersedia dari suatu fasilitas

untuk menghasilkan sejumlah produk pada periode tertentu.

f. Rekaman gerakan operator, yaitu media yang menyimpan gerakan-gerakan

2. Variabel Intervening, yakni variabel yang mempengaruhi fenomena yang diobservasi (hubungan antara variabel dependen dan variabel independen menjadi bersifat tidak langsung) tetapi tidak dilihat, diukur, atau dimanipulasi (Sinulingga, 2016). Terdiri atas :

a. Waktu baku, yakni waktu yang dibutuhkan untuk mengerjakan atau

menyelesaikan suatu aktivitas atau pekerjaan oleh tenaga kerja yang wajar pada situasi dan kondisi yang normal.

b. Penentuan lintasan produksi aktual, penyusunan work center berdasarkan

metode RPW.

c. Penentuan stasiun kerja bottleneck, dimana waktu yang dibutuhkan dalam

penyelesaian di suatu proses operasi lebih besar dari waktu yang tersedia.

d. Penjabaran elemen kerja dengan MTM, yakni penjabaran gerak dengan

Predetermined Time System.

e. Perbaikan elemen kerja, yakni perbaikan gerakan-gerakan yang tidak efetif

dalam lingkup therblig.

3. Variabel Dependen, yakni variabel yang nilainya dipengaruhi oleh nilai variabel

lain (Sinulingga, 2016). Terdiri atas lintasan usulan dengan metode penyeimbangan lini RPW.

4.5 Kerangka Konseptual

Kerangka konseptual menunjukkan hubungan logis antara variabel- variabel yang telah diidentifikasi yang penting dan menjadi fondasi dalam melaksanakan penelitian. Kerangka konseptual penelitian ini dapat dilihat pada Gambar 4.1.

4.6 Langkah-Langkah Penelitian

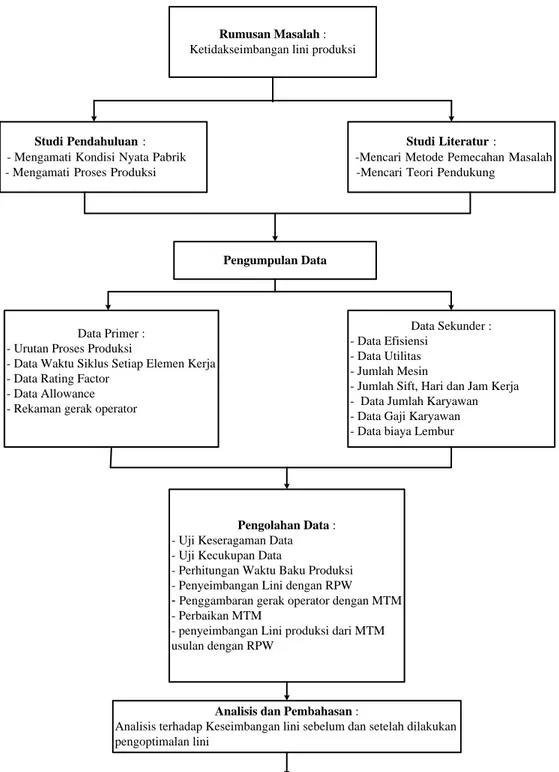

Flow Chart rancangan penelitian dapat dilihat pada Gambar 4.2.

Waktu Elemen Kerja Rata-Rata Rating Factor Allowance Waktu Baku Kapasitas Tersedia Kapasitas Dibutuhkan Penetuan Stasiun Kerja Bottleneck Rekaman Gerak Operator Penentuan Lintasan Aktual dengan RPW Penjabaran Gerak Elemen Kerja dengan

MTM

Perbaikan Elemen Kerja Usulan dengan

MTM

Lintasan Usulan dengan RPW

4.7 Pengumpulan Data

Berdasarkan cara pengumpulannya, data yang digunakan dalam penelitian ini adalah:

1. Data primer diperoleh dengan cara pengamatan atau pengukuran langsung. Data

yang termasuk kategori ini adalah:

a. Data urutan proses produksi.

b. Data waktu siklus setiap elemen kerja

c. Data ratting factor

d. Data Allowance

e. Data rekaman gerakan pada stasiun pengepressan

2. Data sekunder diperoleh berdasarkan data dokumentasi perusahaan. Data yang

termasuk kategori ini adalah:

a. Jumlah mesin

b. Jumlah Kapasitas

c. Jumlah sift, hari dan jam kerja

d. Jumlah karyawan

Instrumen dalam pengumpulan data penelitian yang digunakan dalam penelitian ini adalah:

1. Stopwatch sebagai alat pengukuran waktu stopwatch time study.

2. Worksheetallowance dan rating factor.

3. Alat perekam sebagai media untuk merekam gerakan-gerakan operator.

4. Kamera sebagai media untuk memperoleh gambar mesin dan peralatan pada

bagian produksi.

5. Meteran sebagai alat untuk memperoleh data ukuran peralatan.

6. Dokumen-dokumen perusahaan yang berhubungan dengan penelitian.

4.9 Analisis Pemecahan Masalah

Analisis pada penyelesaian masalah dilakukan dengan mengidentifikasi

hambatan-hambatan untuk mengetahui hal-hal yang mengakibatkan

ketidakseimbangan lini meliputi penyebab terjadinya Wait in process dan

ketidakseimbangan beban kerja.

4.10 Blok Diagram Prosedur Penelitian

4.11 Kesimpulan dan Saran

Penarikan kesimpulan dilakukan untuk merangkum hal-hal penting dalam penelitian tersebut. Saran diberikan untuk penelitian selanjutnya.

Studi Pendahuluan : - Melihat Kondisi Nyata Pabrik - Mengamati Proses Produksi

- Informasi pendukung

Studi Literatur : -Mencari Metode Pemecahan

Masalah -Mencari Teori Pendukung

Identifikasi Masalah Awal

Adanya Wait in Process dan Tidak Meratanya Pembebanan Kerja yang menyebabkan ketidakseimbangan lini produksi

Data Sekunder : - Data Jumlah produksi

- Jumlah, Jenis dan Spesifikasi mesin dan peralatan

- Jumlah operator dan pembagian jam kerja - Struktur Organisasi dan ruang lingkup bidang usaha

- Kapasitas Produksi Data Primer :

- Urutan Proses Produksi

- Data Waktu Siklus Setiap Stasiun Kerja - Rekaman Gerak Operator

Pengolahan Data

Kesimpulan dan Saran Analisis dan Pembahasan :

Analisis Litasan produksi sebelum dan Setelah perbaikan dengan Metode RPW dan MTM

Mulai

Selesai

Rumusan Masalah : Ketidakseimbangan lini produksi

Studi Pendahuluan :

- Mengamati Kondisi Nyata Pabrik - Mengamati Proses Produksi

Studi Literatur :

-Mencari Metode Pemecahan Masalah -Mencari Teori Pendukung

Pengumpulan Data

Data Sekunder : - Data Efisiensi

- Data Utilitas - Jumlah Mesin

- Jumlah Sift, Hari dan Jam Kerja - Data Jumlah Karyawan - Data Gaji Karyawan - Data biaya Lembur Data Primer :

- Urutan Proses Produksi

- Data Waktu Siklus Setiap Elemen Kerja - Data Rating Factor

- Data Allowance - Rekaman gerak operator

Pengolahan Data :

- Uji Keseragaman Data - Uji Kecukupan Data

- Perhitungan Waktu Baku Produksi - Penyeimbangan Lini dengan RPW

- Penggambaran gerak operator dengan MTM - Perbaikan MTM

- penyeimbangan Lini produksi dari MTM usulan dengan RPW

Kesimpulan dan Saran

Analisis dan Pembahasan :

Analisis terhadap Keseimbangan lini sebelum dan setelah dilakukan pengoptimalan lini

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1 Pengumpulan Data

Data-data yang dikumpulkan selama melakukan penelitian di PT. Tiga Mitra Sentosa sebagai dasar dalam penyelesaian masalah keseimbangan lintasan produksi adalah sebagai berikut :

1. Data waktu siklus pengerjaan produk

2. Data urutan proses operasi dan Precedence Diagram

3. Data efisiensi dan utilitas

4. Data Kapasitas Stasiun Kerja

5.1.1 Data Waktu Siklus

Waktu siklus meliputi proses pengejaan kayu menjadi produk papan setengah jadi

pada masing-masing stasiun. Pengukuran waktu siklus dilakukan dengan stopwatch.

Proses Operasi yang dilakukan pengukuran pada masing-masing stasiun adalah sebagai berikut :

1. Proses Pemotongan Awal

Pengukuran waktu dilakukan saat operator mulai memasukkan kayu ke mesin Sawing

dan selesai saat operator meletakkan potongan ke tumpukan kayu yang telah dipotong.

2. Proses Perataan Kayu

Pengukuran waktu dilakukan saat operator mulai memasukkan kayu ke Double

planer Machine dan selesai saat operator meletakkan kayu ke tumpukan kayu yang

telah diratakan.

3. Proses Penyambungan

Pengukuran waktu dilakukan saat operator mulai memasukkan sisa kayu dari stasiun

pemotongan ke mesin Finger Joint dan selesai saat operator meletakkan papan yang

telah menyatu ke tumpukan.

4. Proses Grading

Pengukuran waktu dilakukan saat operator mulai memegang kayu untuk diperiksa

secara manual dan selesai saat operator meletakkan kayu ke tumpukan kayu yang

telah diperiksa.

5. Proses Penyatuan Awal

Pengukuran waktu dilakukan saat operator mulai memegang kayu untuk disatukan

sesuai dengan ukuran dan selesai saat operator meletakkan kayu yang telah ditandai

ke tumpukan kayu.

6. Proses Penyatuan Akhir

Pengukuran waktu dilakukan saat operator mulai memasukkan kayu ke Glue Machine

dan selesai saat operator meletakkan papan yang telah disatukan ke tumpukan.

Pengukuran waktu dilakukan saat operator mulai memasukkan kayu ke Alat Press dan selesai saat operator telah memasang kunci press untuk kayu.

8. Proses Pengeringan

Pengukuran waktu dilakukan saat operator telah memasang kunci press untuk kayu dan selesai 25 menit.

9. Proses Pelepasan Pengepressan

Pengukuran waktu dilakukan saat operator mulai membuka Alat Press dan selesai saat komponen alat press untuk kayu telah terlepas.

10. Proses Pemotongan Akhir

Pengukuran waktu dilakukan saat operator mulai memasukkan papan yang telah

disatukan ke mesin Sawing dan selesai saat operator meletakkan potongan ke

tumpukan.

11. Proses Pendempulan

Pengukuran waktu dilakukan saat operator mulai memegang kayu untuk diperiksa

secara manual lubang-lubang pada kayu dan selesai saat operator meletakkan kayu ke

tumpukan kayu yang telah diperiksa.

12. Proses Pengeringan

Pengukuran waktu dilakukan saat operator mulai meletakkan kayu dempul untuk dipkeringkan dan selesai 15 menit setelah diletakkan.

Pengukuran waktu dilakukan saat operator mulai memegang kayu yang telah didempul untuk dilakukan perataan manual pada kayu dan selesai saat operator meletakkan kayu ke tumpukan kayu yang telah diratakan.

14. Proses Penyusunan papan finishing

Pengukuran waktu dilakukan saat operator mulai mengambil papan finishing dan

selesai saat operator sudah menyusun papan yang berisi 130 papan ukuran (1540 mm x 142 mm x 30 mm).

15. Proses Packing

Pengukuran waktu dilakukan saat operator mulai mengambil plastik dan selesai saat operator sudah melapisi 1 tumpukan papan yang berisi 130 papan ukuran (1540 mm x 142 mm x 30 mm).

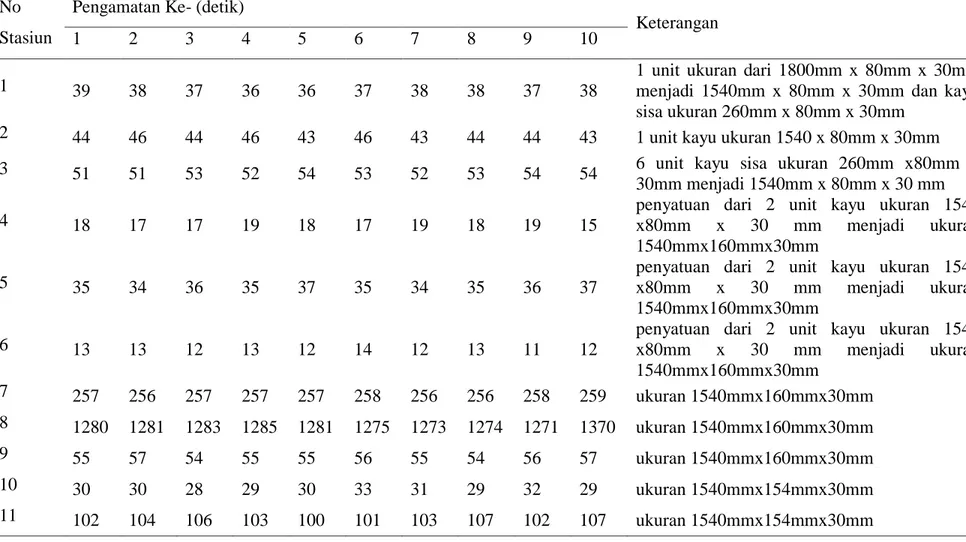

Pengukuran dilakukan selama 10 kali untuk setiap aktivitas di stasiun kerja yang dapat dilihat pada Tabel 5.1.

Tabel 5.1. Hasil Pengukuran Waktu Siklus Line Production PT. Mitra Sentosa

No Stasiun

Pengamatan Ke- (detik)

Keterangan

1 2 3 4 5 6 7 8 9 10

1 39 38 37 36 36 37 38 38 37 38 1 unit ukuran dari 1800mm x 80mm x 30mm menjadi 1540mm x 80mm x 30mm dan kayu

sisa ukuran 260mm x 80mm x 30mm

2 44 46 44 46 43 46 43 44 44 43 1 unit kayu ukuran 1540 x 80mm x 30mm

3 51 51 53 52 54 53 52 53 54 54 6 unit kayu sisa ukuran 260mm x80mm x

30mm menjadi 1540mm x 80mm x 30 mm

4 18 17 17 19 18 17 19 18 19 15 penyatuan dari 2 unit kayu ukuran 1540 x80mm x 30 mm menjadi ukuran

1540mmx160mmx30mm

5 35 34 36 35 37 35 34 35 36 37 penyatuan dari 2 unit kayu ukuran 1540 x80mm x 30 mm menjadi ukuran

1540mmx160mmx30mm

6 13 13 12 13 12 14 12 13 11 12 penyatuan dari 2 unit kayu ukuran 1540 x80mm x 30 mm menjadi ukuran

1540mmx160mmx30mm 7 257 256 257 257 257 258 256 256 258 259 ukuran 1540mmx160mmx30mm 8 1280 1281 1283 1285 1281 1275 1273 1274 1271 1370 ukuran 1540mmx160mmx30mm 9 55 57 54 55 55 56 55 54 56 57 ukuran 1540mmx160mmx30mm 10 30 30 28 29 30 33 31 29 32 29 ukuran 1540mmx154mmx30mm 11 102 104 106 103 100 101 103 107 102 107 ukuran 1540mmx154mmx30mm

Tabel 5.1. Hasil Pengukuran Waktu Siklus Line Production PT. Mitra Sentosa (Lanjutan)

No Stasiun

Pengamatan Ke- (detik)

Keterangan

1 2 3 4 5 6 7 8 9 10

12 900 902 902 900 902 897 898 901 900 902 ukuran 1540mmx154mmx30mm

13 37 35 38 37 37 39 35 36 38 38 ukuran 1540mmx154mmx30mm

14 627 632 632 624 630 625 629 625 628 628 ukuran 1540mmx154mmx30mm (isi 130 unit)

15 551 550 554 554 546 549 548 556 553 551 ukuran 1540mmx154mmx30mm (isi 130 unit)

Sumber: Pengumpulan Data

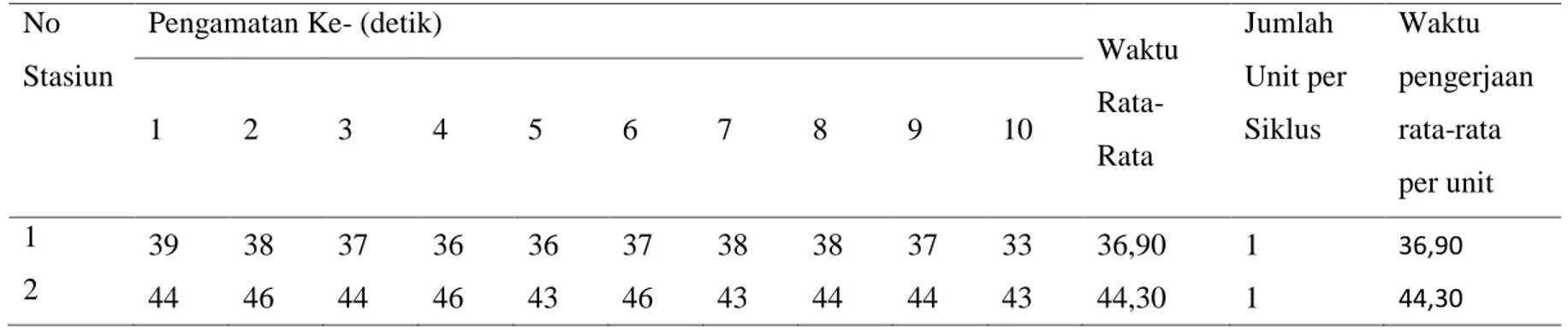

Waktu yang diperoleh belum menggunakan satuan yang sama, sehingga perlu dilakukan penyamaan satu sehingga diperoleh waktu pada tabel 5.2.

Tabel 5.2. Hasil Penentuan Waktu Siklus Line Production PT. Mitra Sentosa

No Stasiun

Pengamatan Ke- (detik)

Waktu Rata-Rata Jumlah Unit per Siklus Waktu pengerjaan rata-rata per unit 1 2 3 4 5 6 7 8 9 10 1 39 38 37 36 36 37 38 38 37 33 36,90 1 36,90 2 44 46 44 46 43 46 43 44 44 43 44,30 1 44,30

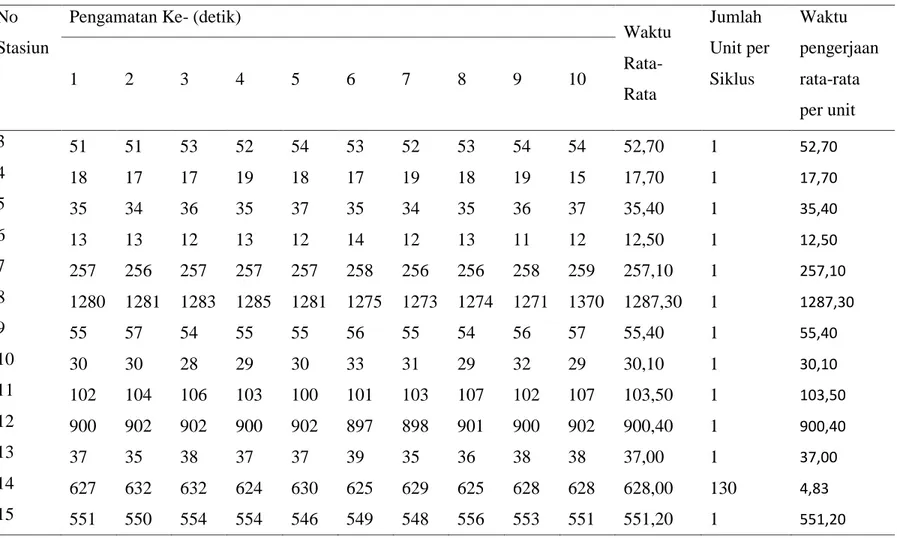

Tabel 5.2. Hasil Penentuan Waktu Siklus Line Production PT. Mitra Sentosa (Lanjutan)

No Stasiun

Pengamatan Ke- (detik)

Waktu Rata-Rata Jumlah Unit per Siklus Waktu pengerjaan rata-rata per unit 1 2 3 4 5 6 7 8 9 10 3 51 51 53 52 54 53 52 53 54 54 52,70 1 52,70 4 18 17 17 19 18 17 19 18 19 15 17,70 1 17,70 5 35 34 36 35 37 35 34 35 36 37 35,40 1 35,40 6 13 13 12 13 12 14 12 13 11 12 12,50 1 12,50 7 257 256 257 257 257 258 256 256 258 259 257,10 1 257,10 8 1280 1281 1283 1285 1281 1275 1273 1274 1271 1370 1287,30 1 1287,30 9 55 57 54 55 55 56 55 54 56 57 55,40 1 55,40 10 30 30 28 29 30 33 31 29 32 29 30,10 1 30,10 11 102 104 106 103 100 101 103 107 102 107 103,50 1 103,50 12 900 902 902 900 902 897 898 901 900 902 900,40 1 900,40 13 37 35 38 37 37 39 35 36 38 38 37,00 1 37,00 14 627 632 632 624 630 625 629 625 628 628 628,00 130 4,83 15 551 550 554 554 546 549 548 556 553 551 551,20 1 551,20

5.1.2 Data Urutan Elemen Kerja dan Precedence Diagram

Proses produksi Papan terdiri atas urutan-urutan elemen kerja yang satu sama lain saling bergantung atau berhubungan sehingga perlu dilakukan penguraian elemen

kerja serta penggambarannya melalui Precedence Diagram seperti terlihat pada Tabel

5.3.

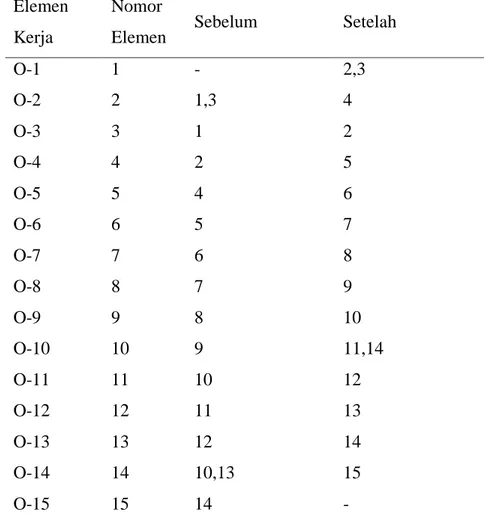

Tabel 5.3 Precedence Constrain

Elemen Kerja

Nomor

Elemen Sebelum Setelah

O-1 1 - 2,3 O-2 2 1,3 4 O-3 3 1 2 O-4 4 2 5 O-5 5 4 6 O-6 6 5 7 O-7 7 6 8 O-8 8 7 9 O-9 9 8 10 O-10 10 9 11,14 O-11 11 10 12 O-12 12 11 13 O-13 13 12 14 O-14 14 10,13 15 O-15 15 14 -

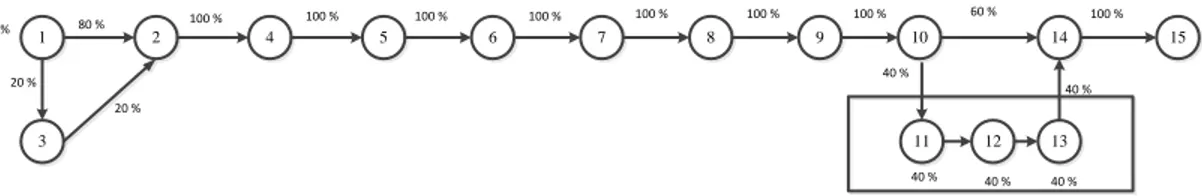

Diagram precedence line production PT. Tiga Mitra Sentosa pada produksi papan ukuran 1540mm x 142mm x 30 mm dapat dilihat pada Gambar 5.1.

1 2 4 5 6 7 8 9 10 3 14 11 12 13 15 80 % 20 % 20 % 100 % 100 % 100 % 100 % 100 % 100 % 100 % 100 % 60 % 100 % 40 % 40 % 40 % 40 % 40 %

Sumber: Pengumpulan Data

Gambar 5.1.Precedence Diagram

Zoning constraint menjadi pertimbangan elemen-elemen kerja yang boleh didekatkan

dan elemen-elemen kerja yang tidak boleh berdekatan. Sesuai dengan aliran operasi

maka diperoleh zoning constraint pada tabel 5.4.

Tabel 5.4. Zoning Constraint

Elemen Kerja Satu Group Keterangan

Elemen kerja

1,2,3,4,5,6,7,8,9,10,14,15 Proses Produksi Kayu Utama

Elemen Kerja 11,12,13

Proses Produksi Perbaikan Kayu (Sompel dan kurang rata)

Sumber: Pengumpulan Data

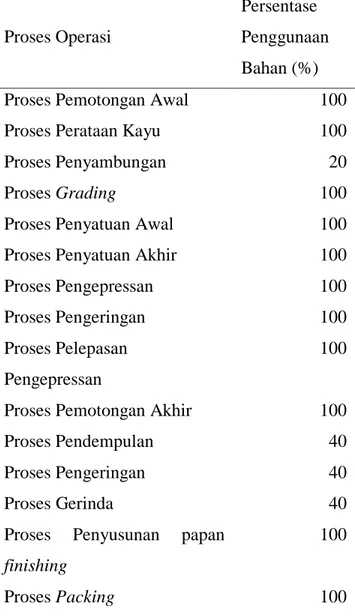

Data persentase penggunaan bahan melalu penggambaran Precende Diagram

Tabel 5.5. Data Persentase Penggunaan Bahan

Proses Operasi

Persentase Penggunaan Bahan (%)

Proses Pemotongan Awal 100

Proses Perataan Kayu 100

Proses Penyambungan 20

Proses Grading 100

Proses Penyatuan Awal 100

Proses Penyatuan Akhir 100

Proses Pengepressan 100

Proses Pengeringan 100

Proses Pelepasan Pengepressan

100

Proses Pemotongan Akhir 100

Proses Pendempulan 40

Proses Pengeringan 40

Proses Gerinda 40

Proses Penyusunan papan

finishing

100

Proses Packing 100

Sumber: Pengumpulan Data

5.1.3 Data Kapasitas Stasiun Kerja

Data kapasitas pada setiap stasiun kerja meliputi kapasitas harian dan target produksi yang berasal dari perusahaan. Data kapasitas dapat dilihat pada Tabel 5.6.

Tabel 5.6. Kapasitas Stasiun Kerja

Stasiun Kerja Kapasitas Harian Target Produksi

Harian 1 1719 1050 2 1347 1050 3 393 1050 4 2182 1050 5 1124 1050 6 1687 1050 7 967 1050 8 193 1050 9 4489 1050 10 2040 1050 11 384 1050 12 442 1050 13 1140 1050 14 8069 1050 15 11231 1050

Sumber: Pengumpulan Data

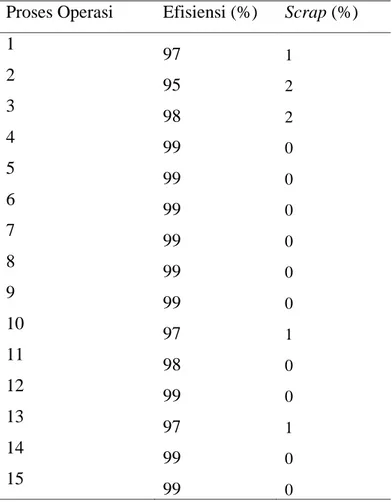

5.1.4 Data Efisiensi dan Scrap

Data efisiensi dan scrap pada perusahaan akan menentukkan output dari

Tabel 5.7. Efisiensi dan Scrap

Proses Operasi Efisiensi (%) Scrap (%)

1 97 1 2 95 2 3 98 2 4 99 0 5 99 0 6 99 0 7 99 0 8 99 0 9 99 0 10 97 1 11 98 0 12 99 0 13 97 1 14 99 0 15 99 0

Sumber: Pengumpulan Data

5.2 Pengolahan Data 5.2.1 Uji Keseragaman Data

Uji keseragaman data perlu dilakukan terlebih dahulu sebelum menggunakan data yang diperoleh untuk menetapkan waktu baku berdasarkan waktu siklus yang diperoleh dari pengumpulan data. Pengujian keseragaman data dilakukan untuk

mengetahui apakah data dalam batas kontrol (BKA dan BKB) atau tidak (out of

1. Perhitungan rata-rata

Perhitungan dilakukan berdasarkan pengumpulan data pada Tabel 5.2. sehingga diperoleh : n x x x stasiun X 1 2 n 10 38 ... 38 39 stasiun X stasiun X 37,40

2. Perhitungan standar deviasi

Perhitungan dilakukan berdasarkan data pada Tabel 5.2. dan rata-ratanya sehingga diperoleh : N x xi

2 ) ( 10 ) 37,40 38 ( ... ) 37,40 38 ( ) 37,40 39 ( 2 2 2 966 , 0 3. Menghitung Batas Kontrol Atas (BKA) dan Batas Kontrol Bawah (BKB)

Perhitungan dilakukan dari rata-rata dan standar deviasi yang telah dihitung dengan Tingkat Keyakinan = 95 % dan Tingkat Ketelitian = 5 %, makan nilai Z = 2

Z X BKA =37,40 + 2(0,966) = 39,332 Z X BKB =37,40 - 2(0,966) = 35,468

Sumber: Penngolahan Data

Gambar 5.2. Peta Kontrol Proses Pemotongan

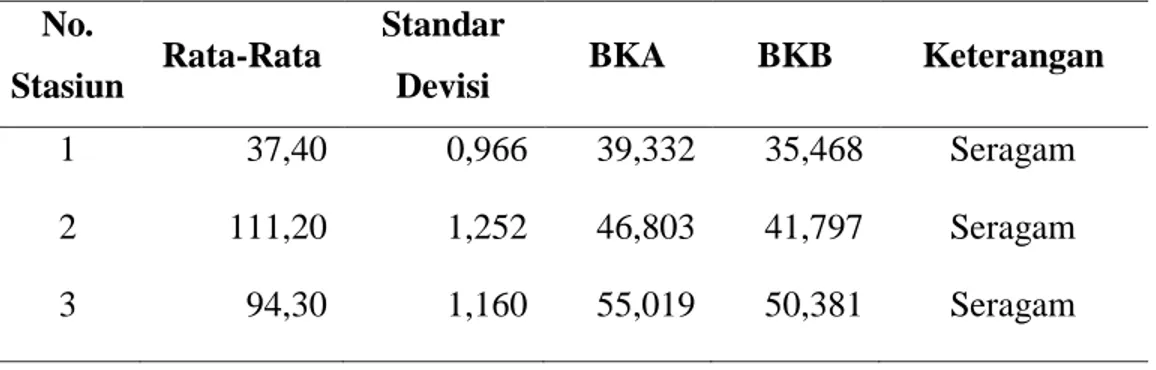

Berdasarkan gambar diatas, tidak ada data waktu siklus yang melewati batas kontrol, sehingga dapat dikatakan bahwa data pengukuran waktu siklus elemen kegiatan pemotongan awal seragam. Rekapitulasi uji keseragaman data dapat dilihat pada Tabel 5.8

Tabel 5.8. Rekapitulasi Uji Keseragaman Data Waktu Siklus pada Proses Operasi

No.

Stasiun Rata-Rata

Standar

Devisi BKA BKB Keterangan

1 37,40 0,966 39,332 35,468 Seragam

2 111,20 1,252 46,803 41,797 Seragam

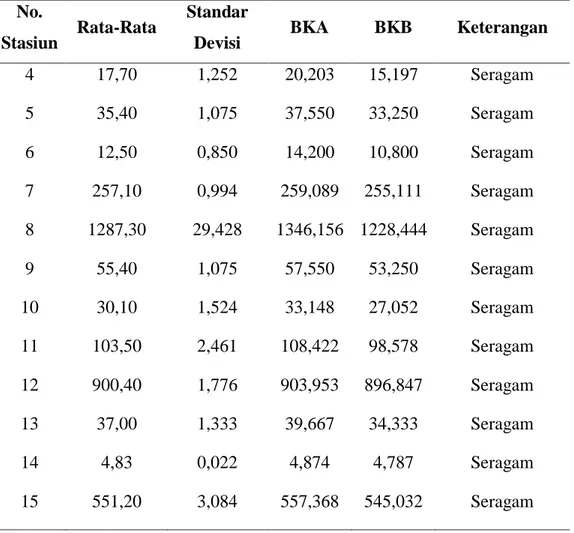

Tabel 5.8. Rekapitulasi Uji Keseragaman Data Waktu Siklus pada Proses Operasi (Lanjutan)

No.

Stasiun Rata-Rata

Standar

Devisi BKA BKB Keterangan

4 17,70 1,252 20,203 15,197 Seragam 5 35,40 1,075 37,550 33,250 Seragam 6 12,50 0,850 14,200 10,800 Seragam 7 257,10 0,994 259,089 255,111 Seragam 8 1287,30 29,428 1346,156 1228,444 Seragam 9 55,40 1,075 57,550 53,250 Seragam 10 30,10 1,524 33,148 27,052 Seragam 11 103,50 2,461 108,422 98,578 Seragam 12 900,40 1,776 903,953 896,847 Seragam 13 37,00 1,333 39,667 34,333 Seragam 14 4,83 0,022 4,874 4,787 Seragam 15 551,20 3,084 557,368 545,032 Seragam

Sumber: Pengolahan Data

5.2.2 Uji Kecukupan Data

Uji kecukupan data dilakukan untuk mengetahui apakah data waktu siklus yang diambil sudah memenuhi jumlah semestinya atau belum. Data waktu siklus yang diambil diuji kecukupannya dengan rumus :

2 2 2 ) ( ) ( ) ( '

x x x N s Z N Dimana :x = data ke-i dari N sampel x

Z = tingkat kepercayaan (tingkat kepercayaan = 95% dengan Z=2)

s = tingkat ketelitian (tingkat ketelitian= 5%)

N = jumlah data aktual untuk sampel

N’ = jumlah data yang seharusnya

Data dinyatakan cukup jika N> N’ berdasarkan hasil peritungan. Namun sebaliknya, jika N < N’ maka harus menambahkan jumlah data sebagai sampel. Pengujian data proses pemotongan awal yakni sebagai berikut :

2 2 2 ) ( ) ( ) ( '

x x x N s Z N 2 ) 374 ( ) 139876 ( ) 13996 ( 10 05 , 0 2 ' N 1 961 , 0 ' NJumlah data aktual untuk sampel (N) yakni sebanyak 10 buah, sedangkan data yang dibutuhkan (N’) yakni sebanyak 1 buah. Sehingga data dinyatakan cukup

(N>N’). Rekapitulasi uji kecukupan data untuk keseluruhan elemen dapat dilihat pada Tabel 5.9.

Tabel 5.9. Rekapitulasi Perhitungan Uji Kecukupan Data No. Stasiun ⅀X ⅀X 2 (⅀X)2 N N' Keterangan 1 374 13996 139876 10 0,961 Cukup 2 443 19639 196249 10 1,150 Cukup 3 527 27785 277729 10 0,697 Cukup 4 177 3147 31329 10 7,201 Cukup 5 354 12542 125316 10 1,328 Cukup 6 125 1569 15625 10 6,656 Cukup 7 2571 661013 6610041 10 0,022 Cukup 8 12873 16579207 165714129 10 0,753 Cukup 9 554 30702 306916 10 0,542 Cukup 10 301 9081 90601 10 3,691 Cukup 11 1035 107177 1071225 10 0,814 Cukup 12 9004 8107230 81072016 10 0,006 Cukup 13 370 13706 136900 10 1,870 Cukup 14 48,307 233,367 2333,63 10 0,029 Cukup 15 5512 3038300 30382144 10 0,045 Cukup

Setelah dilakukan kedua uji diatas, maka data waktu siklus yang teleh diambil dapat

digunakan untuk pengolahan data selanjutnya. Waktu siklus pada line production

PT.Tiga Mitra Sentosa ditunjukkan pada Tabel 5.10.

Tabel 5.10. Waktu Siklus Line Production di PT. Tiga Mitra Sentosa

No Elemen Kegiatan Waktu Siklus (Detik)

1 Proses Pemotongan Awal 37,40

2 Proses Perataan Kayu 44,30

3 Proses Penyambungan 52,70

4 Proses Grading 17,70

5 Proses Penyatuan Awal 35,40

6 Proses Penyatuan Akhir 12,50

7 Proses Pengepressan 257,10

8 Proses Pengeringan 1287,30

9 Peroses Pelepasan Pengepressan 55,40

10 Proses Pemotongan Akhir 30,10

11 Proses Pendempulan 103,50

12 Proses Pengeringan 900,40

13 Proses Gerinda 37,00

14 Proses Penyusunan papan finishing 4,83

15 Proses Packing 551,20

Sumber: Pengolahan Data

5.2.3 Penentuan Rating Factor dan Allowance 5.2.3.1 Rating Factor

Perhitungan waktu baku dalam pengerjaan elemen kerja sehingga diperlukan

factor dilakukan menurut westinghouse. Berdasarkan rating factor pada elemen kerja di PT. Tiga Mitra Sentosa ditunjukkan pada Tabel 5.11.

Tabel 5.11. Rating Factor

Stasiun Kerja

Elemen Rating

Factor Kelas Lambang Penyesuaian Total

1

Keterampilan Good C1 0,06

0,07

Usaha Average D 0

Kondisi Kerja Average D 0

Konsistensi Good C 0,01

2

Keterampilan Good C1 0,06

0,07

Usaha Average D 0

Kondisi Kerja Average D 0

Konsistensi Good C 0,01

3

Keterampilan Good C1 0,06

0,05

Usaha Good C1 0,02

Kondisi Kerja Average D 0

Konsistensi Fair E -0,03

4

Keterampilan Good C1 0,06

0,08

Usaha Good C1 0,02

Kondisi Kerja Average D 0

Konsistensi Fair E -0,02

5

Keterampilan Good C1 0,06

0,07

Usaha Average D 0

Kondisi Kerja Average D 0

Tabel 5.11. Rating Factor (Lanjutan)

Stasiun Kerja

Elemen Rating

Factor Kelas Lambang Penyesuaian Total

6

Keterampilan Good C1 0,06

0,03

Usaha Good C1 0,02

Kondisi Kerja Fair E -0,03

Konsistensi Fair E -0,02

7

Keterampilan Good C1 0,06

0,07

Usaha Average D 0

Kondisi Kerja Average D 0

Konsistensi Good C 0,01

8

Keterampilan Good C2 0,06

0,07

Usaha Average D 0

Kondisi Kerja Average D 0

Konsistensi Good C 0,01

9 Keterampilan Good C2 0,06 0,07

Usaha Average D 0

Kondisi Kerja Average D 0

Konsistensi Exellent B 0,01

10 Keterampilan Good C2 0,03 0,04

Usaha Average D 0

Kondisi Kerja Average D 0

Konsistensi Good C 0,01

11 Keterampilan Good C1 0,06 0,07

Usaha Average D 0

Kondisi Kerja Average D 0

Tabel 5.11. Rating Factor (Lanjutan)

Stasiun Kerja

Elemen Rating

Factor Kelas Lambang Penyesuaian Total

12 Keterampilan Good C2 0,06 0,07

Usaha Average D 0

Kondisi Kerja Average D 0

Konsistensi Exellent B 0,01

13 Keterampilan Good C1 0,06 0,03

Usaha Good C1 0,02

Kondisi Kerja Fair E -0,03

Konsistensi Fair E -0,02

14 Keterampilan Good C1 0,06 0,07

Usaha Average D 0

Kondisi Kerja Average D 0

Konsistensi Good C 0,01

Keterampilan Good C1 0,06

15 Usaha Average D 0 0,07

Kondisi Kerja Average D 0

Konsistensi Good C 0,01

Sumber: Pengolahan Data

5.2.3.2 Allowance

Kelonggaran (Allowance) diberikan untuk tiga hal (Sutalaksana, 1979) yakni

untuk kebutuhan pribadi, menghilangkan fatique, dan hambatan-hambatan yang tidak

dihindarkan. Penentuan allowance untuk semua stasiun pembuatan papan setengah

Tabel 5.12. Allowance

Stasiun

Kerja Faktor Allowance Total

1

Tenaga yang dikeluarkan 3

12

Sikap kerja 1

Gerakan kerja 1

Kelelahan mata 0

Keadaan temperatur kerja 4

Keadaan atmosfer 1

Keadaan lingkungan yang baik 1

Kebutuhan pribadi 1

2

Tenaga yang dikeluarkan 4

15

Sikap kerja 2

Gerakan kerja 0

Kelelahan mata 0

Keadaan temperatur kerja 5

Keadaan atmosfer 1

Keadaan lingkungan yang baik 1

Kebutuhan pribadi 2

3

Tenaga yang dikeluarkan 3

14

Sikap kerja 1

Gerakan kerja 1

Kelelahan mata 0

Keadaan temperatur kerja 6

Keadaan atmosfer 1

Keadaan lingkungan yang baik 1

Tabel 5.12. Allowance (Lanjutan)

Stasiun

Kerja Faktor Allowance Total

4

Tenaga yang dikeluarkan 5

16

Sikap kerja 1

Gerakan kerja 1

Kelelahan mata 2

Keadaan temperatur kerja 4

Keadaan atmosfer 1

Keadaan lingkungan yang baik 1

Kebutuhan pribadi 1

5

Tenaga yang dikeluarkan 4

15

Sikap kerja 1

Gerakan kerja 1

Kelelahan mata 2

Keadaan temperatur kerja 4

Keadaan atmosfer 1

Keadaan lingkungan yang baik 1

Kebutuhan pribadi 1

6

Tenaga yang dikeluarkan 3

14

Sikap kerja 0

Gerakan kerja 1

Kelelahan mata 0

Keadaan temperatur kerja 5

Keadaan atmosfer 2

Keadaan lingkungan yang baik 2

Tabel 5.12. Allowance (Lanjutan)

Stasiun

Kerja Faktor Allowance Total

7

Tenaga yang dikeluarkan 3

13

Sikap kerja 0

Gerakan kerja 1

Kelelahan mata 0

Keadaan temperatur kerja 4

Keadaan atmosfer 1

Keadaan lingkungan yang baik 2

Kebutuhan pribadi 2

8

Tenaga yang dikeluarkan 3

13

Sikap kerja 0

Gerakan kerja 1

Kelelahan mata 0

Keadaan temperatur kerja 4

Keadaan atmosfer 1

Keadaan lingkungan yang baik 2

Kebutuhan pribadi 2

9

Tenaga yang dikeluarkan 3

13

Sikap kerja 0

Gerakan kerja 1

Kelelahan mata 0

Keadaan temperatur kerja 4

Keadaan atmosfer 1

Keadaan lingkungan yang baik 2

Tabel 5.12. Allowance (Lanjutan)

Stasiun

Kerja Faktor Allowance Total

10

Tenaga yang dikeluarkan 3

15

Sikap kerja 1

Gerakan kerja 0

Kelelahan mata 1

Keadaan temperatur kerja 4

Keadaan atmosfer 2

Keadaan lingkungan yang baik 2

Kebutuhan pribadi 2

11

Tenaga yang dikeluarkan 6

15

Sikap kerja 3

Gerakan kerja 0

Kelelahan mata 0

Keadaan temperatur kerja 1

Keadaan atmosfer 1

Keadaan lingkungan yang baik 2

Kebutuhan pribadi 2

12

Tenaga yang dikeluarkan 6

15

Sikap kerja 3

Gerakan kerja 0

Kelelahan mata 0

Keadaan temperatur kerja 1

Keadaan atmosfer 1

Keadaan lingkungan yang baik 2

Tabel 5.12. Allowance (Lanjutan)

Stasiun

Kerja Faktor Allowance Total

13

Tenaga yang dikeluarkan 6

14

Sikap kerja 3

Gerakan kerja 0

Kelelahan mata 0

Keadaan temperatur kerja 1

Keadaan atmosfer 1

Keadaan lingkungan yang baik 1

Kebutuhan pribadi 2

14

Tenaga yang dikeluarkan 3

16

Sikap kerja 2

Gerakan kerja 0

Kelelahan mata 0

Keadaan temperatur kerja 4

Keadaan atmosfer 1

Keadaan lingkungan yang baik 5

Kebutuhan pribadi 1

Tenaga yang dikeluarkan 6 16

Sikap kerja 2

Gerakan kerja 0

15 Kelelahan mata 0

Keadaan temperatur kerja 4

Keadaan atmosfer 1

Keadaan lingkungan yang baik 2

Kebutuhan pribadi 1

5.2.4. Perhitungan Waktu Normal (Wn) dan Waktu Baku (Wb)

Setelah diperoleh data Rf (rating factor) maka dapat dilakukan perhitungan

waktu normal. Operator dengan kerja normal, diberi nilai Rf = 1 dengan menggunakan data waktu siklus yang diperoleh sebelumnya. Perhitungan waktu normal untuk stasiun pemotongan adalah :

Rf = 1 + 0,07

= 1,07

Wn = Ws x Rf

= 37,40 x 1,07 = 40,018

Rekapitulasi perhitungan waktu normal (Wn) pada setiap elemen kerja ditujukkan pada tabel 5.13.

Tabel 5.13. Rekapitulasi Waktu Normal

Elemen Kegiatan Rf (detik) Waktu Siklus

(detik) Waktu Normal (detik) 1 0,07 37,40 40,018 2 0,07 44,30 47,401 3 0,05 52,70 55,335 4 0,08 17,70 19,116 5 0,07 35,40 37,878 6 0,03 12,50 12,875 7 0,07 257,10 275,097 8 0,07 1287,30 1377,411 9 0,07 55,40 59,278