PENURUNAN O

PENURUNAN O

22EXCESS

EXCESS

PT BADAK NGL

PT BADAK NGL

BONTANG-KAL

BONTANG-KALIMANTAN

IMANTAN TIMUR

TIMUR

Oleh:

Oleh:

Ahmad

Ahmad Kharis

Kharis Nova

Nova A.

A.

(2313100061)

(2313100061)

Pembimbing:

Pembimbing:

Prof. Ir. Renanto, M.Sc Ph.D

Prof. Ir. Renanto, M.Sc Ph.D

Ronggo Ahmad Wikanswasto, S.T., M.T.

Ronggo Ahmad Wikanswasto, S.T., M.T.

JURUSAN TEKNIK KIMIA

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

INSTITUT TEKNOLOGI SEPULUH NOPEMBER

INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA

SURABAYA

2016

2016

DAFTAR ISI DAFTAR ISI HALAMAN

HALAMAN SAMPUL ...SAMPUL ... .. II DAFTAR

DAFTAR ISI ...ISI ... ... II II DAFTAR

DAFTAR GAMBAR ...GAMBAR ... IV... IV DAFTAR

DAFTAR TABEL...TABEL...V...V BAB

BAB I I PENDAHULUAN ...PENDAHULUAN ... 1... 1 1.1

1.1 Latar Latar Belakang Belakang ... 1... 1 1.2

1.2 Tujuan Tujuan ... .. 11 1.3

1.3 Ruang Ruang Lingkup Kerja Lingkup Kerja Praktik ...Praktik ... ... 22 1.4

1.4 Metode Metode Penulisan Penulisan Laporan Laporan ... 2... 2 1.5

1.5 Sistematika Sistematika Penulisan Penulisan Laporan ...Laporan ... 2... 2 BAB

BAB II II TINJAUAN TINJAUAN PUSTAKA PUSTAKA ... 3... 3 2.1.

2.1. Siklus padaSiklus pada SteamSteam Plant Plant -31 -31 ... 3... 3 2.2.

2.2. Siklus padaSiklus pada Steam Power Plant Steam Power Plant ... 5... 5 2.3.

2.3. Pengertian Pengertian Boiler ...Boiler ... ... 77 2.3.1.

2.3.1. Tipe-Tipe Tipe-Tipe Boiler Boiler ... 7.. 7 2.3.2.

2.3.2. Komponen-KomponKomponen-Komponen en pada pada Boiler ...Boiler ... 8... 8 2.3.3.

2.3.3. Perpindahan Perpindahan Panas Panas pada pada Boiler...Boiler... 9... 9 2.4.

2.4. Pembakaran Pembakaran ... ... 99 2.5.

2.5. Neraca Kalor pada Boiler Neraca Kalor pada Boiler ... ... 1111 2.6.

2.6. Perhitungan Perhitungan Efisiensi Efisiensi Boiler Boiler ... 11... 11 BAB

BAB III III METODOLOGI ...METODOLOGI ... 15... 15 3.1.

3.1. Langkah Langkah Pengerjaan Pengerjaan ... 15... 15 3.2.

3.2. Teknik Teknik Pengumpulan Pengumpulan Data ...Data ... 15... 15 3.3.

3.3. Asumsi Asumsi dan dan Pendekatan ...Pendekatan ... ... 1616 2.3.1.

2.3.1. Pemodelan Berdasarkan Data DesainPemodelan Berdasarkan Data Desain SoftwareSoftware Aspen Aspen Hysys v.8.8... Hysys v.8.8... 1616 2.3.2.

2.3.2. Validasi Validasi Model Model dengan dengan Data Data Aktual Aktual ... ... 1717 2.3.3.

2.3.3. Pendekatan pada Pengolahan DataPendekatan pada Pengolahan Data Plant Test Plant Test ... ... ... 1717 BAB

DAFTAR ISI DAFTAR ISI HALAMAN

HALAMAN SAMPUL ...SAMPUL ... .. II DAFTAR

DAFTAR ISI ...ISI ... ... II II DAFTAR

DAFTAR GAMBAR ...GAMBAR ... IV... IV DAFTAR

DAFTAR TABEL...TABEL...V...V BAB

BAB I I PENDAHULUAN ...PENDAHULUAN ... 1... 1 1.1

1.1 Latar Latar Belakang Belakang ... 1... 1 1.2

1.2 Tujuan Tujuan ... .. 11 1.3

1.3 Ruang Ruang Lingkup Kerja Lingkup Kerja Praktik ...Praktik ... ... 22 1.4

1.4 Metode Metode Penulisan Penulisan Laporan Laporan ... 2... 2 1.5

1.5 Sistematika Sistematika Penulisan Penulisan Laporan ...Laporan ... 2... 2 BAB

BAB II II TINJAUAN TINJAUAN PUSTAKA PUSTAKA ... 3... 3 2.1.

2.1. Siklus padaSiklus pada SteamSteam Plant Plant -31 -31 ... 3... 3 2.2.

2.2. Siklus padaSiklus pada Steam Power Plant Steam Power Plant ... 5... 5 2.3.

2.3. Pengertian Pengertian Boiler ...Boiler ... ... 77 2.3.1.

2.3.1. Tipe-Tipe Tipe-Tipe Boiler Boiler ... 7.. 7 2.3.2.

2.3.2. Komponen-KomponKomponen-Komponen en pada pada Boiler ...Boiler ... 8... 8 2.3.3.

2.3.3. Perpindahan Perpindahan Panas Panas pada pada Boiler...Boiler... 9... 9 2.4.

2.4. Pembakaran Pembakaran ... ... 99 2.5.

2.5. Neraca Kalor pada Boiler Neraca Kalor pada Boiler ... ... 1111 2.6.

2.6. Perhitungan Perhitungan Efisiensi Efisiensi Boiler Boiler ... 11... 11 BAB

BAB III III METODOLOGI ...METODOLOGI ... 15... 15 3.1.

3.1. Langkah Langkah Pengerjaan Pengerjaan ... 15... 15 3.2.

3.2. Teknik Teknik Pengumpulan Pengumpulan Data ...Data ... 15... 15 3.3.

3.3. Asumsi Asumsi dan dan Pendekatan ...Pendekatan ... ... 1616 2.3.1.

2.3.1. Pemodelan Berdasarkan Data DesainPemodelan Berdasarkan Data Desain SoftwareSoftware Aspen Aspen Hysys v.8.8... Hysys v.8.8... 1616 2.3.2.

2.3.2. Validasi Validasi Model Model dengan dengan Data Data Aktual Aktual ... ... 1717 2.3.3.

2.3.3. Pendekatan pada Pengolahan DataPendekatan pada Pengolahan Data Plant Test Plant Test ... ... ... 1717 BAB

BAB IV IV HASIL HASIL DAN DAN PEMBAHASAN...PEMBAHASAN... ... 1818 4.1.

4.1. Hasil Hasil Simulasi Simulasi dengan Data dengan Data Desain ...Desain ... ... 1818 4.2.

4.2. Data Operasi SetiapData Operasi Setiap Boiler Boiler di di Mosul Mosul II II ... ... 1919 4.3.

4.4.

4.4. Perhitungan Penurunan OPerhitungan Penurunan O22 Excess Excess dan Efisiensi dan Efisiensi Boiler Boiler ... 26... 26

4.5.

4.5. Plant Test Penurunan OPlant Test Penurunan O22 Excess Excess pada pada Boiler Boiler Nomor Nomor 30...30... ... 2828

BAB

BAB V V KESIMPULAKESIMPULAN N DAN DAN SARAN ...SARAN ... ... 3232 5.1.

5.1. Kesimpulan Kesimpulan ... ... 3232 5.2.

5.2. Saran Saran ... ... 3232 DAFTAR

DAFTAR GAMBAR

Gambar 2.1 Distribusi Steam di PT Badak NGL ... 5

Gambar 2.2 Diagram Alir dan Termodinamika Siklus Rankine ... 6

Gambar 2.3 Fire Tube Boiler ... 8

Gambar 2.4 Water Tube Boiler ... 8

Gambar 2.5 Pembakaran Sempurna ... 10

Gambar 2.6 Diagram Neraca Energi Boiler ... 11

Gambar 2.7 Skema Kehilangan Panas pada Boiler ... 12

Gambar 4.1 Grafik Data Operasi pada Boiler 21 ... 20

Gambar 4.2 Grafik Data Operasi pada Boiler 22 ... 20

Gambar 4.3 Grafik Data Operasi pada Boiler 23 ... 20

Gambar 4.4 Grafik Data Operasi pada Boiler 24 ... 21

Gambar 4.5 Grafik Data Operasi pada Boiler 25 ... 21

Gambar 4.6 Grafik Data Operasi pada Boiler 26 ... 21

Gambar 4.7 Grafik Data Operasi pada Boiler 27 ... 22

Gambar 4.8 Grafik Data Operasi pada Boiler 28 ... 22

Gambar 4.9 Grafik Data Operasi pada Boiler 29 ... 22

Gambar 4.10 Grafik Data Operasi pada Boiler 30 ... 23

Gambar 4.11 Grafik O2 Excess Guideline untuk Boiler 21/22/26/27/28/29/30 .. 24

Gambar 4.12 Grafik O2 Excess Guideline untuk Boiler 23/24/25 ... 24

Gambar 4.13 Grafik Plot Data Aktual Boiler 21/22/26/27/28/29/30 ... 25

Gambar 4.14 Grafik Plot Data Aktual Boiler 23/24/25 ... 25

Gambar 4.15 Data Hasil Plant Test Penurunan O2 Excess ... 29

DAFTAR TABEL

Tabel 2.1Spesifikasi Air Umpan Boiler ... 3

Tabel 2.2 Spesifikasi Boiler di Modul I dan II ... 4

Tabel 4.1Variabel pada Data Desain ... 18

Tabel 4.2 Perbandingan Hasil Simulasi dan Data Desain ... 19

Tabel 4.3 Data Load Steam dan O2 Excess ... 25

Tabel 4.4 Data Input untuk Disimulasikan ... 26

Tabel 4.5 Perbandingan Data Hasil Simulasi dan Data Aktual ... 27

Tabel 4.6 Hasil Simulasi Perubahan Flow Udara ... 28

Tabel 4.7 Data Rata-Rata Hasil Plant Test ... 30

6 BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan teknologi yang semakin pesat secara tidak langsung turut meningkatkan konsumsi energi. Saat ini, energi konvensional seperti minyak bumi, batubara, dan gas alam, masih menjadi sumber energi utama yang digunakan. Ironisnya, ketersediaan cadangan sumber energi konvensional yang ada tidak sebanding dengan jumlah penggunaannya sehingga pemanfaatan energi terbarukan merupakan solusi terbaik yang ada. Di dalam dunia industri, peningkatan efisiensi penggunaan teknologi untuk pemanfaatan energi terus dilakukan. Salah satu upaya

yang tersebut adalah study untuk peningkatan efisiensi pada boiler .

Boiler merupakan bagian penting dari utility di PT Badak untuk mengkonversi fuel gas menjadi steam yang selanjutnya digunakan sebagai penggerak kompresor sistem cryogenic dan generator listrik. Boiler ini menggunakan bahan bakar gas yang terdiri dari sebagian kecil gas umpan (feed gas), process off gas dan boil off gas.

Berdasarkan kajian yang pernah dilakukan oleh PT Badak, terdapat beberapa faktor yang mempengaruhi efisiensi pada boiler yaitu O2excess, suhu keluaran flue

gas, komposisi dan laju alir dari fuel gas. Oleh karena itu, laporan tugas khusus ini akan mengkaji lebih lanjut bagaimana pengaturan O2 excess sebagai salah satu

usaha untuk meningkatkan efisiensi pada boiler yang terdapat di PT Badak NGL, Bontang, Kalimantan Timur.

1.2 Tujuan

Tujuan dari penulisan tugas khusus ini adalah untuk:

1. Mengevaluasi kinerja dari boiler terutama melalui parameter O2 excess yang

terbentuk di flue gas berdasarkan data operasional dari setiap boiler di modul II ataupun simulasi yang dilakukan.

2. Mengetahui bagaimana respon boiler ketika flow dari udara pembakaran diturunkan terhadap O2excess yang terbentuk ataupun efisiensi thermal.

3. Mengetahui kondisi aktual pada boiler tertentu di modul II ketika dilakukan penurunan O2 excess yang ada.

1.3 Ruang Lingkup Kerja Praktik

Ruang lingkup data utama yang digunakan untuk kajian peningkatan efisiensi thermal dari boiler dalam tugas khusus ini adalah data seluruh boiler di Modul II PT Badak NGL, Bontang, Kalimantan Timur, yaitu: 21, 22, 21F-23, 31F-24, 31F-25, 31F-26, 31F-27, 31F-28, 31F-29, dan 31F-30. Data yang digunakan berkaitan dengan laju alir, tekanan, suhu pada setiap aliran dan O2 excess yang

terbentuk di flue gas. Keseluruhan data yang diperoleh berasal dari data DCS ( Distributed Control System), telaah pustaka, dan software Aspen Hysys v8.8.

1.4 Metode Penulisan Laporan

Metode yang digunakan dalam penulisan tugas khusus i ni adalah: 1. Studi pustaka dan observasi di lapangan

2. Pembuatan model operasi menggunakan software Aspen Hysys v8.8

3. Diskusi permasalahan yang ada dalam tugas khusus dengan pembimbing lapangan dan engineer di Process & SHE Engineering Section

4. Diskusi kondisi operasi aktual di lapangan dengan operator yang bertugas di Operation Department

5. Pengumpulan data operasi dan melakukan perhitungan besarn ya O2excess yang

terbentuk dengan menggunakan software Aspen Hysys v8.8 dan Microsoft Excel 2013

6. Plant Test untuk menurunkan O2 excess yang terbentuk

7. Penulisan laporan tugas khusus dan presentasi

1.5 Sistematika Penulisan Laporan

Laporan tugas khusus ini dibagi menjadi lima bagian dengan sistematika sebagai berikut:

BAB I Pendahuluan BAB II Tinjauan Pustaka BAB III Metodologi

BAB IV Hasil dan Pembahasan BAB V Kesimpulan dan Saran

2 BAB II

TINJAUAN PUSTAKA

2.1 Siklus padaSteam Pl ant -31

Plant -31 memiliki tugas sebagai penyedia tenaga uap ( steam) pada Unit ketel uap (boiler) dan tenaga listrik yang dibutuhkan di process trains. Pembagian sistem penyaluran tenaga uap dan listrik didasarkan pada Seksi Utilities I dan II. Untuk menyediakan steam yang dibutuhkan selama proses dan untuk menggerakkan turbin, air diumpankan ke dalam boiler berbahan bakar fuel gas. Terdapat 21 jenis boiler yang dapat digunakan untuk membangkitkan steam dengan 11 boiler dapat dikontrol oleh Main Control Room Module I dan sisanya dapat dikontrol oleh Main Control Room Module II.

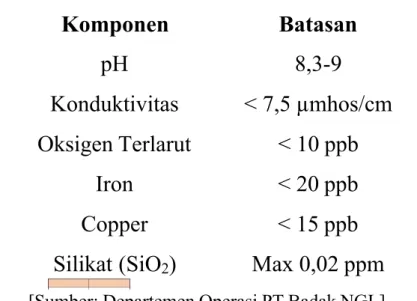

Secara umum, air yang digunakan sebagai umpan dihasilkan dari Plant -36. Produk yang berasal dari unit Demineralizer di Plant -36 masuk ke dalam Condensate Tank di Plant -31 dan kemudian air dipompa ke Deaerator . Air yang keluar dari Deaerator digunakan sebagai air umpan boiler (boiler feed water ). Spesifikasi air umpan ditunjukkan pada Tabel 2.1.

Tabel 2.1 Spesifikasi Air Umpan Boiler

Komponen Batasan pH 8,3-9 Konduktivitas < 7,5 µmhos/cm Oksigen Terlarut < 10 ppb Iron < 20 ppb Copper < 15 ppb Silikat (SiO2) Max 0,02 ppm

[Sumber: Departemen Operasi PT Badak NGL]

Proses yang terjadi di dalam Deaerator adalah proses penghilangan gas-gas seperti O2 dan CO2 yang dilakukan baik secara mekanis maupun kimiawi. Proses

mekanis dilakukan dengan pemanasan air pada Deaerator menggunakan uap tekanan rendah sehingga terjadi kenaikan temperatur yang menyebabkan kelarutan udara di dalam air berkurang. Sedangkan proses kimiawi dilakukan dengan menambahkan senyawa Cortrol yang berfungsi sebagai pengikat gas O2 yang

terlarut dan Optimeen Cortrol sebagai pengikat gas CO2.

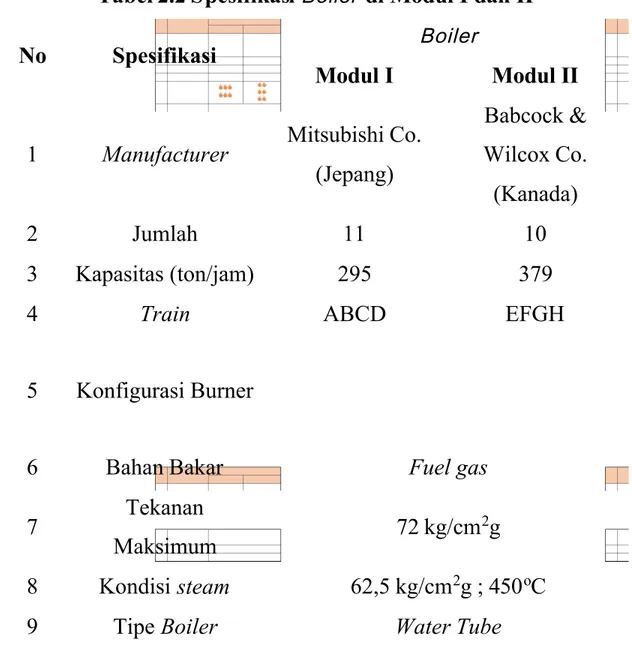

Unit boiler menggunakan bahan bakar gas ( fuel gas) dan beberapa spesifikasi boiler di modul I dan II dijelaskan dalam Tabel 2.2. Dalam proses kerjanya, boiler menghasilkan steam tekanan tinggi yang digunakan sebagai sumber tenaga dan media pemanas. Distribusi steam yang dihasilkan dijelaskan pada Gambar 2.1. Namun, ketika jumlah Medium dan Low Pressure Steam dalam Steam Header berkurang, jumlah steam dapat ditambahkan dengan menggunakan Let Down

Station (LDS). Let Down Station merupakan sistem penurunan tekanan yang dapat merubah steam dari tekanan tinggi (HPS) ke tekanan menengah (MPS) yang dan dari tekanan menengah (MPS) ke tekanan rendah (LPS) sehingga tekanan pada sistem MPS dan LPS dapat dikendalikan.

Tabel 2.2 Spesifikasi Boiler di Modul I dan II

No Spesifikasi Boiler

Modul I Modul II

1 Manufacturer Mitsubishi Co. (Jepang) Babcock & Wilcox Co. (Kanada) 2 Jumlah 11 10 3 Kapasitas (ton/jam) 295 379

4 Train ABCD EFGH

5 Konfigurasi Burner

6 Bahan Bakar Fuel gas

7 Tekanan

Maksimum 72 kg/cm

2g

8 Kondisi steam 62,5 kg/cm2g ; 450oC 9 Tipe Boiler Water Tube

Gambar 2.1 Distribusi Steam di PT Badak [Sumber: Data Departemen Operasi PT Badak NGL] 2.2 Siklus padaSteam Power Pl ant

Pada instalasi pembangkit daya yang memanfaatkan uap bertekanan tinggi untuk menggerakkan turbin uap digunakan suatu acuan siklus kerja yang menjadi dasar dari pengoperasian instalasi tersebut. Siklus kerja yang digunakan pada instalasi PLTU adalah siklus rankine. Ciri utama siklus rankine adalah fluida kerja yang digunakan yaitu air. Pada Gambar 2.2 dijelaskan bahwa proses aliran sederhana dimana uap yang dihasilkan dalam boiler diperlukan oleh turbin untuk menghasilkan kerja. Aliran yang keluar dari turbin melewati kondensor dan dipompa kembali ke boiler . Daya yang diproduksi oleh turbin lebih besar dari yang diperlukan oleh pompa dan output daya bersih sama dengan selisih ant ara kecepatan input panas dalam boiler Qm dan kecepatan penolakan panas dalam kondensor Qc (El – Wakil, 1992).

Siklus yang digunakan pada umumnya untuk Steam Power Plant adalah siklus renkine, seperti yang ditunjukkan Gambar 2.2. Pertama, langkah pemanasan 1 2 berjalan dengan baik sampai melebihi penguapan sehingga untuk memproduksi uap yang sangat panas. Kedua, langkah pendinginan 3 4

membawa kondensasi lengkap, menghasilkan cairan tersaturasi untuk dipompa ke boiler . Berikut penjelasan siklus rankine lebih lanjut:

a. Langkah 2 3 merupakan proses pemanasan dengan tekanan konstan. J alur yang ada di sepanjang isobar (tekanan boiler ) terdiri dari 3 bagian, yaitu pemanasan dari air sampai temperatur saturasinya, penguapan pada temperatur dan tekanan konstan, dan pemanasan tinggi dari uap sampai temperatur di atas temperatur saturasinya.

b. Langkah 3 4 merupakan ekspansi adiabatik (isentropik) reversibel dari uap dalam turbin menuju tekanan kondenser. Jalur yang umumnya memotong kurva saturasi ini menghasilkan gas buang yang mengandung air. Namun pemanasan tingkat tinggi yang dicapai pada langkah 12

menggeser jalur cukup jauh ke kanan pada gambar dan dimana kandungan embun tidak terlalu besar.

c. Langkah 41 merupakan proses dengan suhu dan tekanan konstan dalam kondensor untuk menghasilkan cairan tersaturasi pada titik 4.

d. Langkah 12 merupakan pemompaan adiabatik (isentropik) reversibel dari cairan terkondensasi sampai ke tekanan boiler .

2.3 PengertianBoiler

Boiler adalah bejana tertutup dimana panas pembakaran dialirkan ke air sampai terbentuk air panas atau steam. Air panas atau steam pada tekanan tertentu digunakan untuk mengalirkan panas ke suatu proses. Air adalah media yang berguna dan murah yang juga dapat mengalirkan panas ke suatu proses.

Sistem boiler terdiri dari: sistem air umpan, sistem steam dan sistem bahan bakar. Sistem air umpan secara otomatis menyediakan air untuk boiler sesuai dengan kebutuhan steam. Sistem steam mengumpulkan dan mengontrol produksi steam dalam boiler . Di keseluruhan proses produksi, berbagai kran disediakan

untuk keperluan perawatan dan perbaikan.

Air umpan adalah air yang disuplai ke boiler untuk diubah kembali menjadi steam. Dua sumber air umpan adalah: (1) kondensat atau steam yang mengembun yang kembali dari proses, dan (2) air makeup (air baku yang sudah diolah) yang harus diumpankan dari luar ruang boiler dan plant proses. Untuk mendapatkan efisiensi boiler yang lebih tinggi, economizer digunakan untuk memanaskan air umpan dengan menggunakan limbah panas pada gas buang (UNEP,2008).

2.3.1 Tipe - TipeBoiler

Tipe-tipe boiler dapat dibedakan menurut tujuan dan konstruksinya, daerah yang mengalami pemanasan, sumber panasnya, sirkulasinya, dan dinding penyangganya. Penjelasan tipe-tipe boiler adalah sebagai berikut:

a. Klasifikasi boiler berdasarkan tujuan dan konstruksinya boiler terbagi atas:

Package boiler Industrial boiler Utility boiler

Circulating fluidized bed boiler Supercritical boiler

Marine boiler

b. Klasifikasi boiler berdasarkan daerah yang mengalami pemanasan terbagi atas:

Fire Tube Boiler

Pada fire tube boiler , gas panas melewati pipa-pipa dan air umpan boiler berada di dalam shell untuk dirubah menjadi steam. Fire tube boiler biasanya digunakan untuk kapasitas steam yang relatif kecil dengan tekanan rendah sampai sedang.

Gambar 2.3 F ir e Tube Boil er

Water Tube Boiler

Pada water tube boiler , air umpan boiler mengalir melalui pipa-pipa dan masuk ke dalam drum. Air yang tersikulasi kemudian dipanaskan oleh gas pembakar membentuk steam pada daerah uap dalam drum.

Gambar 2.4Water T ube Boi l er

c. Klasifikasi boiler berdasarkan bahan bakar yang digunakan terbagi atas:

Solid fuel Oil fuel Gaseous fuel Elektrik

2.3.2 Komponen - Komponen pada Boiler

Auxiliary equipment : induce draft fan, force draft fan, valve, control and instrument

Balance of boiler : deaerator, feed water heater, blow down system

2.3.3 Perpindahan Panas pada Boiler

Berikut merupakan cara perpindahan panas yang terjadi di dalam boiler : a. Radiasi

Perpindahan panas secara radiasi adalah perpindahan panas antara suatu benda ke benda lain dengan perantara gelombang elektromagnetik tanpa tergantung pada media diantara benda yang menerima pancaran panas tersebut.

b. Konveksi

Perpindahan panas secara konveksi adalah perpindahan panas yang dilakukan oleh suatu molekul-molekul fluida. Pada saat molekul tersebut bersentuhan dengan dinding atau pipa ketel maka panas tersebut sebagian akan me ngalir ke dinding atau pipa ketel sedangkan sebagian akan terbawa oleh molekul. Gerakan molekul

tersebut disebabkan karena perbedaan temperatur di dalam fluida itu sendiri. c. Konduksi

Perpindahan panas secara konduksi adalah perpindahan panas dari suatu bagian benda padat ke bagian lain dari benda padat yang sama atau dari benda padat yang satu ke benda padat yang lain karena terjadinya fisik tanpa terjadinya perpindahan panas molekul-molekul dari benda padat itu sendiri

(Djokosetyardjo,1999). 2.4 Pembakaran

Pembakaran terjadi secara proses kimia antara bahan-bahan yang mudah terbakar dengan oksigen dari udara untuk menghasilkan energi panas yang dapat digunakan untuk keperluan lain. Komponen utama bahan-bahan yang mudah terbakar adalah carbon, hidrogen, dan campuran laimiya. Dalam proses pembakaran, komponen terbakar menjadi karbon dioksida dan uap air. Sejumlah

sulfur juga terdapat pada sebagian besar bahan bakar (Singer,1991).

Proses pembakaran sempuma dapat diartikan bahwa dalam proses pembakaran senyawa-senyawa yang dihasilkan diantaranya adalah karbon dioksida

terbakar menjadi belerang dioksida (SO2). Proses pembakaran tersebut sesuai

dengan persamaan kimia berikut ini:

Terdapat beberapa hal yang perlu diketahui pada saat terjadi proses pembakaran yakni sebagai berikut:

a. Pembakaran dengan udara kurang

Pada proses ini tidak terjadi perpindahan karena kapasitas udara sedikit yang memungkinkan produk bereaksi dan menghasilkan produk samping, seperti CO, CO2, uap air, O2 dan N2.

b. Pembakaran dengan udara berlebih

Pada proses ini terjadi perpindahan panas yang akan berkurang dan panas hilang karena bahan bakar berlebih serta ada bahan bakar yang tidak terbakar yang menghasilkan produk samping, seperti CO2, uap air, O2 dan N2.

c. Pembakaran dengan udara optimum

Pada proses ini terjadi perpindahan panas yang maksimum dan panas yang hilang minimum serta terdapat hasil pembakaran seperti CO2, uap air dan N2.

Gambar 2.5 Pembakaran Sempurna

Penilaian suatu pembakaran berlangsung efisien atau tidak dapat diketahui melalui angka perbandingan antara jumlah udara aktual dengan jumlah udara teoritisnya yang diperlukan dalam pembakaran atau dengan mel ihat seberapa besar kelebihan udara aktual dari kebutuhan udara teoritisnya (dalam persen). Untuk

C+ O2 → CO2

2H2+O2→ 2H2O

2.5 Neraca Kalor Pada Boiler

Parameter kinerja boiler , seperti efisiensi dan rasio penguapan, berkurang terhadap waktu disebabkan buruknya pembakaran, kotornya permukaan penukar panas, dan buruknya operasi dan pemeliharaan. Bahkan untuk boiler yang baru

sekalipun, alasan seperti buruknya kualitas bahan bakar dan kualitas air dapat mengakibatkan buruknya kinerja boiler . Neraca panas dapat membantu dalam mengidentifikasi kehilangan panas yang dapat atau tidak dapat dihindari. Uji efisiensi boiler dapat membantu dalam menemukan penyimpangan efisiensi boiler dari efisiensi terbaik dan target area permasalahan untuk tindakan perbaikan.

Proses pembakaran dalam boiler dapat digambarkan dalam bentuk diagram alir energi seperti Gambar 2.6. Diagram ini menggambarkan secara grafis tentang bagaimana energimasuk dari bahan bakar diubah menjadi aliran energi dengan berbagai kegunaan dan menjadi aliran kehilangan panas dan energi. Panah tebal

menunjukan jumlah energi yang dikandung dalam aliran masing-masin g

Gambar 2.6 Diagram Neraca Energi Boiler

Neraca panas merupakan keseimbangan energi total yang masuk boiler terhadap yang meninggalkan boiler dalam bentuk yang berbeda. Gambar di atas memberikan gambaran berbagai kehilangan yang terjadi untuk pembangkitan steam (UNEP,2008).

2.6 Perhitungan Efisiensi Boiler

Efisiensi adalah tingkatan kemampuan kerja dari suatu alat. Sedangkan efisiensi pada boiler adalah tingkat kemampuan kerja boiler atau ketel uap yang didapatkan dari perbandingan antara energi yang dipindahkan ke atau diserap oleh

fluida kerja di dalam ketel dengan masukan energi kimia dari bahan bakar. Tingkat efisiensi pada boiler atau ketel uap berkisar antara 70% hingga 90%.

Efisiensi pada boiler dapat dikaji dengan menggunakan dua metode sebagai berikut:

Metode langsung : energi yang didapat dari fluida kerja (air dan steam)

dibandingkan dengan energi yang terkandung dalam bahan bakar boiler .

Metode tidak langsung: efisiensi merupakan perbedaan antara kehilangan dan

energi yang masuk.

Efisiensi boiler merupakan nilai yang menunjukkan kemampuan boiler dalam mengubah air menjadi uap dengan menggunakan kalor hasil pembakaran. Kehilangan - kehilangan panas yang terjadi pada boiler ditunjukkan Gambar 2.7.

Gambar 2.7 Skema Kehilangan Panas pada Boiler

Dari penjelasan skema di atas dapat dijabarkan kerugian / kehilangan panas (heat loss) sebagai berikut:

Kehilangan panas karena gas buang kering

Gas asap hasil pembakaran yang keluar dari boiler masih memiliki kalor yang tinggi. Kalor yang berasal dari gas buang tersebut dimanfaatkan kembali dengan menggunakan media air heater yang berfungsi untuk memanaskan udara

Kehilangan panas karena adanya kandungan air dalam bahan bakar Air dalam bahan bakar tidak akan bereaksi dalam proses pembakaran dan akan menyerap sebagian kalor dari hasil pembakaran. Akibatnya akan mengurangi kalor yang digunakan oleh boiler untuk menguapkan air umpan (Feed Water). Kerugian ini yang disebut sebagai kehilangan panas karena adanya kandungan air dalam bahan bakar.

Kehilangan panas karena kadar air untuk pembakaran hidrogen dalam bahan bakar

Unsur hidrogen yang ada di dalam bahan bakar menyebabkan terjadinya uap air (H2O) pada proses pembakaran. Kemudian kalor yang timbul akibat pembakaran

bahan bakar di boiler sebagian diserap oleh uap air ini. Hal ini yang menyebabkan terjadinya pengurangan kalor yang digunakan oleh boiler untuk menguapkan air umpan ( feed water ) sehingga menimbulkan kerugian yang berdampak terhadap penurunan effisiensi boiler . Kerugiaan ini disebut sebagai kehilangan panas karena

kadar air untuk pembakaran hidrogen dalam bahan bakar.

Kehilangan panas karena kandungan air di dalam udara pembakaran Udara pembakaran yang diambil dari udara bebas selalu mengandung uap air. Uap air ini tidak bereaksi selama proses pembakaran, tetapi hanya akan bercampur dengan gas - gas asap hasil pembakaran. Uap air ini akan menyerap sebagian kalor yang dihasilkan oleh pembakaran dalam boiler sehingga mengurangi kalor yang digunakan oleh boiler untuk menguapkan air umpan.

Kehilangan panas karena uap untuk pengabutan bahan bakar

Uap atau steam digunakan untuk menspray atau mengatomisasi bahan bakar residu sehingga dapat menyemprot ke dalam ruang bahan bakar. Akan tetapi, uap atau steam ini akan bercampur dengan gas-gas hasil pembakaran dan ikut menyerap sebagian kalor dari hasil pembakaran. Adanya uap air ini dapat mengurangi kalor yang digunakan oleh boiler untuk menguapkan air umpan (Feed Water). Kerugian ini yang disebut sebagai kehilangan panas karena uap untuk pengabutan bahan bakar.

Kehilangan panas kaena terdapatnya unsur karbon monoksida

Kerugian panas yang terjadi karena abu atau terak yang masih mengandung kalor dan masih dapat digunakan. Kerugian ini disebut sebagai kehilangan panas

karena terdapatnya unsur karbon monoksida.

Kehilangan panas karena perpindahan panas atau radiasi

Radiasi panas yang keluar dari dinding - dinding boiler ikut mengurangi kalor yang digunakan oleh boiler untuk menguapkan air umpan (feed water). Hal ini menimbulkan kerugian pula yang disebut kehilangan panas karena perpindahan panas atau radiasi.

3 BAB III METODOLOGI

3.1 Langkah Pengerjaan

Tahap awal pengerjaan laporan khusus ini adalah telaah pustaka mengenai neraca massa, neraca energi, dan HHV yang digunakan pada setiap boiler di modul II PT Badak NGL, Bontang, Kalimantan Timur. Tahapan selanjutnya adalah observasi lapangan terkait potensi-potensi apa saja yang dapat digunakan untuk meningkatkan efisiensi boiler . Setelah mengetahui potensi dimana saja yang dapat dioptimalkan, pemodelan boiler dibuat berdasarkan data desain dengan menggunakan simulator software Aspen Hysys v8.8.

Tahapan setelah pembuatan simulasi adalah pengambilan data aktual selama 4 bulan untuk dapat menentukan boiler mana saja yang bisa dioptimalkan kinerjanya. Data aktual divalidasi dengan simulasi yang sebelumnya telah dibuat dan dilakukan studi. Studi berkaitan dengan pengaruh penurunan flow udara pembakaran pada masing-masing boiler terhadap penurunan O2 excess pada flue

gas sehingga efisiensi dari boiler dapat dinaikkan. Tahapan selanjutnya adalah pembuatan general procedure untuk penurunan O2 excess pada flue gas. Terakhir,

setelah mengetahui cara terbaik untuk meningkatkan efisiensi pada boiler , plant test dilakukan untuk memvalidasi studi yang telah dilakukan.

3.2 Teknik Pengumpulan Data

Data yang dibutuhkan dalam proses pengerjaan tugas khusus ini adalah data desain, data operasional, dan data hasil plant test . Data desain dibutuhkan untuk mempermudah pembuatan simulasi karena memiliki data laju alir yang paling lengkap. Data operasional dibutuhkan untuk memvalidasi simulasi dengan kondisi aktual. Sedangkan, data hasil plant test digunakan untuk memvalidasi hasil studi.

Sumber data desain untuk pemodelan pada masing-masing boiler berasal dari Tecnical Data Book Boiler di Train E , No. 7608. Sedangkan data operasional diperoleh dari instrumen DCS ( Distributed Control System) mulai tanggal 1 April 2016 pukul 01.00 WITA sampai tanggal 31 Juli 2016 pukul 23.00 WITA. Dasar pengambilan data pada waktu tersebut adalah data empat bulan terakhir operasional

setiap boiler di modul II. Tidak hanya data operasional, sumber data hasil plant test pada boiler 30 yang dilaksanakan pada tanggal 12 Agustus 2016 pukul 09.30 hingga

11.30 juga berasal dari DCS. Data-data yang diambil dari DCS meliputi flow rate udara pembakaran, fuel gas, steam yang terbentuk, dan O2 excess yang ada di flue

gas. Selain data tersebut, pengambilan data temperatur dan tekanan dari flue gas, steam, dan boiler feed water juga dilakukan.

3.3 Asumsi dan Pendekatan

3.3.1 Pemodelan Berdasarkan Data Desain Software Aspen Hysys v.8.8

Pemodelan unit-unit proses yang digunakan dalam software Aspen Hysys v.8.8 dapat dilihat pada Gambar 3.1 berikut:

Gambar 3.1 Proses Pemodelan Boiler

Dalam pembuatan simulasi yang menggunakan data desain dari Tecnical Data Book Boiler di Train E , No. 7608, beberapa pendekatan dilakukan seperti penjelasan berikut:

Tidak ada aliran yang mengalir pada arus No Flow yang artinya seluruh

produk hasil reaksi pembakaran berada pada fase uap.

Pembakaran yang terjadi di dalam boiler merupakan pembakaran sempurna

dimana semua atom karbon dari fuel gas berubah menjadi CO2.

Data boiler feed water yang digunakan adalah data boiler feed water sebelum

masuk economizer .

Suhu flue gas yang digunakan adalah suhu flue gas ketika meninggalkan

economizer .

Mengasumsikan suhu dan tekanan dari fuel gas dan udara pembakaran serta

tekanan dari boiler feed water .

Blowdown pada boiler diasumsikan tidak ada, sehingga steam yang terbentuk

merupakan gabungan antara steam dan blowdown

Perhitungan efisiensi boiler menggunakan rumus:

=

−0 . 3.3.2 Validasi Model dengan Data Aktual

Hasil simulasi harus sesuai dengan data desain dan data a ktual sehingga hasil dapat direalisasikan pada plant 31. Akan tetapi, tidak semua data bisa didapatkan secara mudah seperti yang didapatkan dari data desain pada saat pengoperasiannya. Salah satu kendala pengambilan data adalah data O2 excess yang terbentuk. Oleh

karena itu, sama seperti validasi data desain, beberapa asumsi digunakan. Penentuan tekanan fuel gas dan boiler feed water diasumsikan yang ada di dalam header masing-masing. Sedangkan, data suhu dan tekanan dari udara pembakaran diasumsikan sama seperti data pada fuel gas.

3.3.3 Pendekatan pada Pengolahan Data Plant Test

Pengolahan data hasil plant test menggunakan beberapa pendekatan sebagai berikut:

Penurunan laju udara pembakaran sebesar 1kNm3/h akan menurunkan O2

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil Simulasi dengan Data Desain

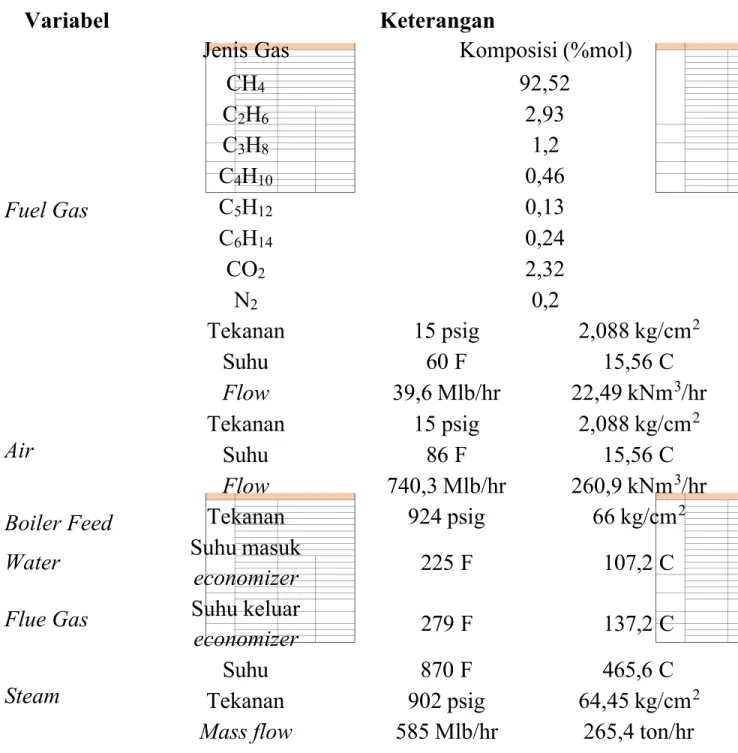

Beberapa variabel yang ditetapkan untuk data desain ditunjukkan oleh Tabel 4.1 dengan nilai tekanan dan suhu dari udara pembakaran tidak dicantumkan sehingga nilainya diasumsikan seperti tekanan dan suhu pada fuel gas. Hasil simulasi yang dibandingkan dengan data desain dapat dikatakan valid apabila prosentase error yang diperoleh nilainya kurang dari 10%.

Tabel 4.1 Variabel pada Data Desain

Variabel Keterangan

Fuel Gas

Jenis Gas Komposisi (%mol)

CH4 92,52 C2H6 2,93 C3H8 1,2 C4H10 0,46 C5H12 0,13 C6H14 0,24 CO2 2,32 N2 0,2 Tekanan 15 psig 2,088 kg/cm2 Suhu 60 F 15,56 C Flow 39,6 Mlb/hr 22,49 kNm3/hr Air Tekanan 15 psig 2,088 kg/cm2 Suhu 86 F 15,56 C Flow 740,3 Mlb/hr 260,9 kNm3/hr Boiler Feed Water Tekanan 924 psig 66 kg/cm2 Suhu masuk economizer 225 F 107,2 C Flue Gas Suhu keluar

economizer 279 F 137,2 C

Steam

Suhu 870 F 465,6 C

Tekanan 902 psig 64,45 kg/cm2 Mass flow 585 Mlb/hr 265,4 ton/hr

Tabel 4.2 Perbandingan Hasil Simulasi dan Data Desain

Variabel Data Desain Data Simulasi Error (%) Load steam (ton/hr) 265,4 275,3 3,7

Blow Down (%) 2,5 0 -O2 Excess (%) -NA- 2,84 -Q loss lain (%) : Terbawa flue gas - Dry Gas 3,65

-H2 &H2O pada fuel gas 10,48

- Moisture pada udara 0,101

-Radiasi 0,34

- Error perhitungan 1

-Hasil simulasi untuk variabel jumlah steam yang terbentuk memiliki data yang akurat walaupun terdapat perbedaan hasil sekitar 9,9 ton/hr atau error sekitar 3,7% dengan data desain yang ditunjukkan oleh Tabel 4.1. Perbedaan jumlah steam yang terbentuk dihitung dari selisih antara data hasil simulasi yang sebesar 275,3 ton/hr dan data desain yang sebesar 265,4 ton/hr. Pada simulasi yang dilakukan, error terjadi karena boiler feed water yang masuk dianggap telah menjadi steam sehingga blowdown yang seharusnya ada pada boiler diabaikan pada saat simulasi. Blowdown memiliki ukuran 2,5% dari berat boiler feed water yang masuk ke dalam boiler . Oleh karena itu, dengan perhitungan 0,025x275,3 ton/hr, besar blowdown yang diperoleh adalah 6,9 ton/hr. Dari 9,9 ton/hr yang telah dikurangi oleh laju blowdown sebesar 6,9 ton/hr terdapat selisih 3 ton/hr yang disebabkan oleh asumsi pada simulasi yang hanya menetapkan energy loss pada flue gas yang keluar dan menganggap tidak ada losses lain yang muncul seperti dari radiation loss.

4.2 Data Operasi Setiap Boiler di Modul II

Pemantuan kondisi operasi setiap boiler di modul II PT Badak NGL, Bontang, Kalimantan Timur, dilakukan selama 4 bulan sejak tanggal 1 April 2016 pukul 01.00 WITA sampai tanggal 31 Juli 2016 pukul 23.00 WITA. Data operasi yang diambil berupa data O2 excess, jumlah load steam yang terbentuk, flow fuel

gas, dan juga aliran udara. Data operasi tersebut kemudian dibuat menjadi grafik yang ditunjukkan oleh Gambar 4.1 sampai Gambar 4.10.

Gambar 4.1 Grafik Data Operasi pada Boiler 21

Gambar 4.2 Grafik Data Operasi pada Boiler 22

0 10 20 30 40 0 100 200 300 31/03 20/04 10/05 30/05 19/06 09/07 29/07

Boiler 21

Steam flow Air flow O2 Excess Fuel gas

0 10 20 30 40 0 50 100 150 200 250 300 350 31/03 20/04 10/05 30/05 19/06 09/07 29/07

Boiler 22

Steam flow Air flow O2 excess Fuel gas

0 10 20 30 40 0 50 100 150 200 250 300 350 31/03 20/04 10/05 30/05 19/06 09/07 29/07

Boiler 23

Gambar 4.4 Grafik Data Operasi pada Boiler 24

Gambar 4.5 Grafik Data Operasi pada Boiler 25

Gambar 4.6 Grafik Data Operasi pada Boiler 26

0 10 20 30 40 0 50 100 150 200 250 300 350 31/03 20/04 10/05 30/05 19/06 09/07 29/07

Boiler 24

Steam flow Air flow O2 excess Fuel gas

0 10 20 30 40 0 50 100 150 200 250 300 350 11/03 31/03 20/04 10/05 30/05 19/06 09/07 29/07 18/08

Boiler 25

Steam flow Air flow O2 excess Fuel gas

0 5 10 15 20 25 30 35 40 0 50 100 150 200 250 300 350 31/03 20/04 10/05 30/05 19/06 09/07 29/07

Boiler 26

Gambar 4.7 Grafik Data Operasi pada Boiler 27

Gambar 4.8 Grafik Data Operasi pada Boiler 28

0 10 20 30 40 0 100 200 300 400 31/03 20/04 10/05 30/05 19/06 09/07 29/07

Boiler 27

Steam flow Air flow O2 excess Fuel gas

0 10 20 30 40 0 50 100 150 200 250 300 350 31/03 20/04 10/05 30/05 19/06 09/07 29/07

Boiler 28

Steam flow Air flow O2 excess Fuel gas

0 10 20 30 40 0 50 100 150 200 250 300 350 31/03 20/04 10/05 30/05 19/06 09/07 29/07

Boiler 29

Gambar 4.10 Grafik Data Operasi pada Boiler 30

Data operasi setiap boiler selama 4 bulan di atas ditunjukkan dengan warna berbeda pada grafik. Steam flow ditunjukkan oleh garis berwarna merah dimana titik axis untuk nilainya berada di sebelah kiri dengan range 0-350 ton/hr. Laju udara pembakaran (air flow) ditunjukkan oleh garis berwarna abu-abu dimana titik axis untuk nilainya berada di sebelah kiri dengan range 0-350 kNm3/hr. Laju dari fuel gas ditunjukkan oleh garis berwarna kuning dimana titik axis untuk nilainya berada di sebelah kanan dengan range 0-40 kNm3/hr. Sedangkan, O2 excess yang

terbentuk ditunjukkan oleh garis berwarna biru dimana titik axis untuk nilainya berada di sebelah kanan dengan range nilai sebesar 0-5 %.

Berdasarkan grafik yang diperoleh, terdapat beberapa boiler dengan kondisi operasi aliran udara pembakaran yang berlebihan yakni boiler dengan nomor 22, 28, 29, dan 30. Hal ini bisa dilihat dari flow udara yang sangat tinggi untuk pembakaran fuel gas yang hampir sama untuk boiler no 21, 23, 24, 25, 27.

Indikasi dari berlebihnya flow udara pembakaran juga terlihat dari nilai O2

excess yang terbentuk. Secara umum, apabila O2excess yang terbentuk mempunyai

nilai yang tinggi untuk jumlah load steam yang sama, maka flow udara pembakaran yang diberikan akan terlalu banyak. Akan tetapi, nilai O2excess juga bisa dianggap

konstan seperti pada boiler nomor 23 yang menunjukan nilai di sekitar 1,8% dan boiler nomor 25 yang menunjukkan nilai di sekitar 2,81%. Data operasi O2excess

paling sedikit ditunjukkan pada boiler nomor 26 dan 27 dengan nilai sebesar 0% yang disebabkan karena error pada detector yang ada.

0 10 20 30 40 0 100 200 300 400 31/03 20/04 10/05 30/05 19/06 09/07 29/07

Boiler 30

4.3 Penentuan O2 Excess Optimum

Terdapat pengaruh jumlah load steam (ton/hr) yang terbentuk dan O2excess

(%) pada boiler PT Badak NGL, Bontang, Kalimantan Timur, dimana untuk setiap load steam yang ada terdapat nilai O2 excess optimumnya, hal ini ditunjukkan oleh

grafik di bawah ini:

Gambar 4.11 Grafik O2Ex cess Gui del i ne untukBoiler 21/22/26/27/28/29/20

Gambar 4.12 Grafik O2Ex cess Gui del ine untuk Boiler 23/24/25

Pengambilan data untuk mengetahui kondisi boiler dilakukan pada tanggal 21 Juli 2016 pukul 08.00 ketika waktu sampling untuk analisis kandungan dari fuel

0 2 4 6 8 10 12 0 100 200 300 400 500 O 2 E x c e s s ( % )

Load Steam (ton/hr)

O2 Excess Guideline

Boiler 21/22/26/27/28/29/30

0 1 2 3 4 5 0 100 200 300 400 500 O 2 e x c e s s ( % )Load Steam (ton/hr)

O2 Excess Guideline

Boiler 23/24/25

Tabel 4.3 Data Load Steam dan O2Excess

NomorBoiler Load Steam (ton/hr) O2Excess (%)

21 262.27 2.16 22 264.38 3.65 23 262.08 1.80 24 259.68 2.36 25 259.10 2.81 26 258.48 0.02 27 0.00 0.00 28 259.70 2.35 29 204.09 4.79 30 261.80 3.78

Data pada Tabel 4.2 di atas kemudian diplot data pada grafik O2 excess

guideline untuk mengetahui boiler yang kondisinya belum optimal seperti pada Gambar 4.13 dan Gambar 4.14 berikut ini:

Gambar 4.13 Grafik Plot Data Aktual Boiler 21/22/26/27/28/29/30

Gambar 4.14 Grafik Plot Data AktualBoiler 23/24/25

30 22 29 2 28 21 27

Kedua grafik di atas menunjukkan bahwa hampir semua nilai dari O2excess

pada setiap boiler berada di bawah kondisi optimum yang disarankan. Hal ini berlaku dengan tidak memperhitungkan masalah error pada boiler nomor 26 (titik hijau) dan pada boiler nomor 27 (titik hitam) yang sedang mati. Sedangkan, boiler nomor 22 dan 30 dalam kondisi O2 excess berlebih atau yang berarti di atas titik

optimumnya sehingga kedua boiler tersebut dapat dioptimasi dengan menurunkan laju udara pembakaran untuk mengurangi O2excess yang terbentuk.

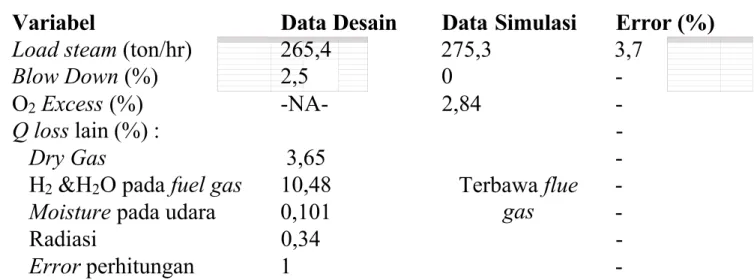

4.4 Perhitungan Penurunan O2Excess dan EfisiensiBoiler

Penurunan kondisi operasi O2 excess untuk optimasi boiler nomor 22 dan 30

juga membutuhkan pengurangan laju udara pembakaran. Besarnya pengurangan laju udara pembakaran dilakukan dengan simulasi menggunakan software Aspen Hysys v.8.8. Simulasi ini menggunakan data fuel gas yang diperoleh dari hasil analisis laboratorium pada tanggal 21 Juli 2016 pukul 08.00 WITA. Sedangkan, data operasi menggunakan data pada boiler nomor 22 yang diambil dari instrumen DCS ( Distributed Control System) dengan tanggal serta waktu pengambilan data yang sama.

Tabel 4.4 Data Input untuk Disimulasikan

Data Operasi Keterangan

Fuel Gas

Jenis Gas Komposisi (%mol)

CH4 0,9487 C2H6 0,0209 C3H8 0,0075 i-C4H10 0,0016 n-C4H10 0,0019 i-C5H12 0,00008 n-C5H12 0,00005 n-C6H14 0,0012 CO2 0,0127 N2 0,0042 Tekanan 2,55 kg/cm2 Suhu 30 C Flow 19,72 kNm3/hr Tekanan 2,55 kg/cm2

Suhu masuk economizer 108,42 C Flue Gas Suhu keluar economizer 163,64 C O2excess 3,65% Steam Suhu 451,22 C Tekanan 61,45 kg/cm2 Mass flow 258,3 ton/hr

Data pada Tabel 4.3 di atas kemudian dimasukkan ke dalam simulasi Aspen hysys v.8.8 untuk mengetahui seberapa besar penurunan flow udara pembakaran yang dapat menurunkan O2 excess yang terbentuk. Perolehan data hasil simulasi

yang ada berupa O2 excess dan flow dari steam yang terbentuk ditunjukkan pada

Tabel 4.4.

Tabel 4.5 Perbandingan Data Hasil Simulasi dan Data Aktual Variabel Data Actual Data Simulasi Error O2 excess (%) 3,65 3,52 - 3,56 %

Blow Down (%) -NA- 0

- Load Steam (ton/hr) 258,3 237,6 -8 % Q loss :

Dari Flue Gas

- Dry Gas -NA-

-H2 & H2O pada fuel gas -NA-

- Moisture pada udara -NA-

-Radiasi -NA-

-Hasil simulasi yang ditunjukkan pada Tabel 4.4 sudah cukup valid dikarenakan prosentase error yang muncul masih di bawah 10%. Berdasarkan tabel, perbedaan O2 excess yang terjadi kemungkinan disebabkan oleh perbedaan

komposisi fuel gas di setiap waktu sehingga penggunaan salah satu data sampel juga masih kurang. Selain menyebabkan nilai O2 excess yang berbeda, perbedaan

komposisi fuel gas di setiap waktu juga memberikan perbedaan terhadap nilai HHV atau panas dari pembakaran itu sendiri. Hal ini menyebabkan panas yang ditransfer menuju BFW menjadi berbeda setiap waktunya dan load steam yang terbentuk menjadi lebih sedikit.

Selain menggunakan variabel O2 excess dan load steam, simulasi juga

menggunakan variabel flow udara. Pengaruh pengurangan flow udara secara bertahap terhadap O2 excess yang terbentuk dan jumlah heat yang ditransfer untuk

Tabel 4.6 Hasil Simulasi Perubahan Flow Udara (Air)

Hasil simulasi yang ditunjukkan Tabel 4.5 menunjukkan bahwa setiap penurunan 1 kNm3/h flow udara pembakaran akan menurunkan 0,07% O2 excess

yang terbentuk. Besarnya penurunan flow udara untuk menurunkan O2 excess

dihitung menggunakan rumus berikut:

Penurunan flow udara = (O2 excess actual – O2 excess optimum) %

0,07 % 1

3/ℎ

Hasil simulasi juga menunjukkan bahwa setiap penurunan 1 kNm3/h flow udara akan menaikkan energy transfer menuju boiler feed water sebesar 0,002.108 kJ/hr atau 200 MJ/hr. Hal ini berarti, penurunan 1 kNm3/h flow udara pembakaran akan menurunkan energi yang hilang dibawa flue gas, sehingga dengan kata lain bisa menigkatkan effisiensi dari boiler .

Apabila data HHV fuel gas yang diperoleh dari hasil simulasi sebesar 5,261.104 kJ/kg dan flow dari fuel gas sebesar 1,518.104 kg/hr, maka nilai efisiensi dari setiap pengurangan 1 kNm3/hr flow udara dapat dihitung. Setiap penurunan 1 kNm3/h flow udara pembakaran akan menaikkan nilai efisiensi dari boiler sebanyak 0,02% sehingga dapat disimpulkan bahwa efisiensi dari suatu boiler akan bertambah jika jumlah O2excess yang ada dikurangi dengan cara menurunkan laju

udara pembakaran.

4.5Pl ant T est Penurunan O2Excess pada Boiler Nomor 30

Plant test dilakukan untuk menguji coba hasil studi yang telah dilakukan pada

Flow Ai r (kNm3/hr) O2 Excess (%) H eat transfered (108 kJ/hr) Steam (ton/hr) Efficiency (%) 235,62 3,52 6,782 237,574 84,92 234,62 3,45 6,784 237,636 84,94 233,62 3,38 6,786 237,698 84,97 232,62 3,31 6,787 237,760 84,98 231,62 3,24 6,789 237,822 85,01 230,62 3,17 6,791 237,884 85,03 229,62 3,10 6,793 237.946 85,06

bisa dilakukan pada boiler nomor 30. Data hasil dari plant test diberikan pada Gambar 4.15 di bawah ini.

Gambar 4.15 Data Hasil Plant T est Penurunan O2Excess

Grafik pada Gambar 4.15 menunjukkan bahwa beberapa penjabaran penting terkait kondisi boiler nomor 30 setelah plant test . Kondisi yang pertama adalah boiler sedang berada dalam mode auto dimana pada mode ini semua laju alir fuel gas, udara pembakaran, ataupun steam diatur secara automatis berdasarkan tekanan steam header . Kondisi ini berlangsung sampai pukul 9:40, sebelum mode auto pada boiler diganti menjadi manual individual. Selanjutnya, boiler diubah menjadi mode manual individual mulai pukul 9:41-11.10. Pada mode ini, laju alir dari fuel gas, udara pembakaran, ataupun steam dapat diatur secara manual, sesuai dengan keinginan. Dalam mode manual individual ini, dilakukan penurunan laju alir udara pembakaran sebanyak dua tahap. Tahap pertama penurunan laju alir udara pembakaran hingga 231 kNm3/hr dari yang sebelumnya sebesar 239 kNm3/hr. Tahap pertama ini berlangsung mulai pukul 09:41-10:55. Sedangkan tahap kedua berlangsung mulai pukul 10:56-11.10. Pada penurunan tahad kedua ini laju alir udara pembakaran diturunkan hingga 224,2 kNm3/hr. Mode manual individual ini kemudian diganti menjadi mode auto kembali setelah pukul 11.11.

0 2 4 6 8 10 12 14 16 18 20 205 210 215 220 225 230 235 240 245 8:54 9:23 9:52 10:20 10:49 11:18 F u e l G a s d a n O 2 E x c e s s S t e a m d a n A i r F l o w Time (WITA)

Plant Test

Steam Flow Flow Air O2 Excess Fuel Gas Ton/hr

(%)

kNm3/hr

Gambar 4.16 Grafik Perubahan Suhu F lu e Gas danSteam

Pada gambar 4.16 dapat diketahui bahwa dengan adanya penurunan laju dari udara pembakaran, suhu dari flue gas juga menurun sedangkan suhu dari steam mengalami kenaikan walaupun terjadi fluktuasi. Penurunan dari suhu flue gas disebabkan karena panas yang keluar melalui aliran flue gas menurun akibat dari laju alir udara pembakaran yang berkurang. Sedangkan penambahan suhu dari steam dikarenakan panas yang ditransfer menuju boiler feed water menjadi bertambah sehingga membuat suhu steam bertambah walaupun tidak konstan. Lalu untuk data rata-rata hasil plant test setiap kejadian akan ditampilkan pada Tabel 4.7 di bawah ini.

Tabel 4.7 Data Rata-Rata Hasil Plant T est

Periode Kondisi O2Excess (%) Steam Flow (ton/hr) Fl ow Air (kNm3/hr) F uel Gas (kNm3/hr) 09:00-09:40 Mode : Auto 4.57 222.85 239.20 17.63 09:41-10:18 Penurunan 1 4.13 222.95 231.64 17.61 10:19-10:20 Tidak Stabil 4.72 209.73 231.63 16.81 10:21-10:55 Penurunan 1* 4.10 223.10 230.77 17.61 10:56-11:10 Penurunan 2 3.61 224.54 224.25 17.71 11:10-11:30 Mode : Auto 4.49 223.33 239.69 17.71

boiler feed water menjadi steam. Hal ini terlihat pada mode auto awal sebelum penurunan laju alir udara pembakaran, jumlah steam yang terbentuk sekitar 22,85

ton/h. Kemudian setelah dilakukan penurunan laju alir udara terbentuklah steam dengan laju alir yang lebih banyak sebagai salah satu indikasi bahwa efisiensi dari boiler tersebut bertambah, walaupun nilainya tidak terlalu besar. Laju steam bertambah sekitar 0,3 ton/h atau 2628 ton/tahun pada saat penurunan laju alir udara pembakaran pertama dan bertambah hingga 1,21 ton/h atau 10600 ton/tahun pada

laju alir udara pembakaran yang kedua.

Tabel 4.8 Perbandingan Hasil Plant Test dengan Simulasi Penurunan

Flow Udara (kNm3/h)

Perubahan Actual Perubahan Simulasi Error (%) Steam (ton/h) O2excess (%) Steam (ton/h) O2excess (%) Steam Load O2 excess 7,55 +0,103 -0,434 +0,529 -0,529 -80 -17 15,43 +1,205 -0,874 +1,080 -1,080 +11 -19

Dari tabel 4.8 diatas dapat diketahui bahwa hasil plant berbeda dengan hasil simulasi yang dilakukan sebelumnya untuk setiap penurunan 1 kNm3/h laju udara pembakaran. Untuk penurunan laju udara sebesar 7,55 kNm3/h hasil simulasi memberikan nilai pertambahan 0,529 kNm3/h pada laju steam atau berbeda -80% dari data aktual dan juga memberikan pengurangan O2excess sebesar 0,529 % atau

terdapat perbedaan sebesar -17% dari data aktual. Sedangkan untuk penurunan laju udara sebesar 15,43 kNm3/h hasil simulasi memberikan nilai pertambahan 1,08 kNm3/h pada laju steam atau berbeda +11% dari data aktual dan juga memberikan pengurangan O2 excess sebesar 1,08 % atau terdapat perbedaan sebesar -19% dari

data aktual. Walaupun terjadi perbedaan dengan data simulasi, namun masih dapat dikatakan bahwa pengurangan dari laju udara pembakaran dapat menambah jumlah steam yang ada. Bila persoalan yang ada di PT. Badak menginginkan untuk laju pembuatan steam tetap, maka untuk mengurangi laju steam yang bertambah ini adalah dengan mengurangi laju alir dari fuel gas sendiri. Sehingga pada akhirnya bisa diperoleh penghematan dari fuel gas yang digunakan.

Oleh karena itu, dapat disimpulkan bahwa dengan pengurangan O2 excess

dengan cara mengurangi laju alir udara akan menyebabkan heat tra nsfer bertambah, laju steam meningkat, dan pada akhirnya efisiensi dari boiler itu sendiri akan bertambah.

5 BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan hasil studi dan plant test yang telah dilakukan, maka dapat ditarik beberapa kesimpulan sebagai berikut:

1. Pengoperasian beberapa boiler di modul II PT Badak NGL, Bontang, Kalimantan Timur, dengan O2 excess yang lebih tinggi dari titik

optimumnya adalah kurang optimal.

2. Berdasarkan hasil simulasi, penurunan laju alir udara pembakaran sebesar 1 kNm3/h pada boiler dapat menurunkan O2excess sebesar 0,07% dan mampu

meningkatkan efisiensi hingga sebesar 0,02%.

3. Berdasarkan plant test yang dilakukan pada 12 Agustus 2016, penurunan O2 excess hingga titik optimumnya pada grafik guidelinenya akan memberikan jumlah steam yang lebih banyak hingga 1,2 ton/h.

5.2 Saran

Beberapa saran yang dapat penulis berikan setelah menyelesaikan laporan khusus ini adalah sebagai berikut:

1. Untuk memperakurat data yang diperoleh, plant test penurunan O2 excess

sebaiknya dilakukan dalam waktu yang lebih lama.

2. Untuk memvalidasi simulasi yang dilakukan, sehingga asumsi Qloss yang

digunakan lebih akurat.

3. Untuk membantu operator dalam memaksimalkan efisiensi pada setiap boiler , kurva O2 excess optimum sebaiknya ditambahkan pada layar DCS