Sponsored by :

Peran Penelitian Metalurgi dan Material

Dalam Mendukung Peningkatan Inovasi

IPTEK

Indonesia

ISSN.2085-0492

PROSIDING

Diterbitkan tanggal, 23 November2015 Diterbitkan tanggal, 23 November2015

S

d

B

Disel Pusa Lemb Kaw DispSEMIN

dalam

M

BUK

lenggaraka at Penelitian baga Ilmu P wasan PUSPI ponsori olehNAR M

“Peran

Menduku

KU

an oleh: n Metalurgi Pengetahuan IPTEK Ged h:MATE

Peneliti

ung

Pen

20

Jak

PR

dan Materia n Indonesia dung 470 TaERIAL

ian

Meta

ningkata

0

Oktobe

karta,

Ind

ROS

al a angerang SeL META

alurgi

d

an

Inova

er

2015

donesia

SID

elatan - BanALUR

dan

Mate

asi

IPTE

ING

nten 15314RGI 20

erial

EK

Nasio

G

015

onal”

D P L T T F W

Pros

Sem

Hak cipta © Hak cipta termasuk m buku ini ta Reviewer/E Edit Tekni Desain Sam Gambar sa Diterbitkan Pusat Peneli Lembaga Ilm Tangerang S Telp. : +6 Faks. : +6 Website : wsidin

minar

© 2015 oleh dilindungi u mem-fotocopanpa izin ter

Editor s oleh mpul oleh ampul diund oleh: itian Metalu mu Pengeta Selatan – B 62 21 75609 62 21 75605 www.metalur

ng

r Mat

h Pusat Pen undang-und opy, mereka rtulis dari pe : Dr. Nono Dr. I Ny Ir. Bamb Dr. Sugen : Sigit Dw : M. Yunan duh dari http urgi dan Ma ahuan Indon anten Indon 911 553 rgi.lipi.go.idterial

nelitian Meta dang. Dilara am, atau me enerbit. o Darsono; yoman Juju bang Sriyon ng Supriyad wi Yudanto, n Hasbi p://www.icts aterial nesia nesia 15314 dl Me

alurgi dan M ang menyal enyimpan in Dr. Rudi S ur; Dr. Ag no, Dipl. I di Septian Ad sd.org 4etalur

Material – L in, mempro nformasi, se Subagja; Dr gung Imad Ing; Dr. Ir i Chandra, Mrgi 2

LIPI oduksi dalam ebagian atau r. Efendi; D ddudin; Dr. r. Hadi Su M. Yunan H ISSN: 2015

m segala be u seluruh is Dr. Ika Kar . F. Firdiy uwarno, M. Hasbi2085-0492

entuk, si dari rtika; yono; Eng;2

Dengan memanjatkan puji syukur kehadirat Allah SWT atas rahmat dan karuniaNya pada tanggal 20-21 Oktober 2015, Pusat Penelitian Metalurgi dan Material - LIPI telah menyelenggarakan rangkaian kegiatan Seminar Material Metalurgi 2015 in conjunction with 3rd Biomaterial Conference yang bertempat di Auditorium Sasana Widya Sarwono, LIPI, Jakarta dengan mengusung tema “Peran Penelitian Metalurgi dan Material dalam Mendukung Peningkatan Inovasi IPTEK Nasional”.

Seminar Material Metalurgi dan konferensi biomaterial ini dihadiri oleh pembicara kunci dari perwakilan dari Kementerian Republik Indonesia (Kementrian Energi dan Sumber Daya Mineral), Badan Tenaga Nuklir Nasional (BATAN), Tohoku University, Universitas Brunei Darussalam, Universitas Gadjah Mada, dan RS. Pusat Pertamina. Selain itu, seminar ini dihadiri para pembicara diskusi ilmiah dari berbagai instansi penelitian, universitas, dan peserta pendengar dari berbagai kalangan dan perwakilan dari sponsor, yaitu perwakilan dari PT. Teknolab, PT. Ditek Jaya, dan Fischer Instrumentation (s) PTE, LTD.

Hasil Seminar Material Metalurgi 2015 in conjunction with 3rd Biomaterial Conference dipublikasikan dalam bentuk Buku Prosiding Seminar Material Metalurgi dan

3rd Biomaterial Conference yang memuat tulisan atau makalah kontribusi dari peneliti dan praktisi dari berbagai lembaga penelitian, perguruan tinggi, industri, mahasiswa dan umum. Prosiding Seminar Material Metalurgi terdiri 40 makalah yang mencakup topik-topik:

Advanced Material dan Nanoteknologi; Rekayasa Metalurgi dan Material; Metalurgi Ekstraksi dan Daur Ulang Material; Korosi; Analisa Kegagalan Material; Metalurgi Fisik dan Manufaktur; Pengolahan Sumber Daya Mineral; Permodelan dan Simulasi Material/Metalurgi; dan Material Energi. Sedangkan Prosiding 3rd Biomaterial Conference

terdiri 14 makalah mencakup topic-topik: Soft Tissue biomaterial; hard tissue biomaterial dan

biomechanics; Pengembangan Teknologi Proses, Manufaktur, Sintesis, Disain dan Karakterisasi Material Implan; Modelling dan Komputasi Biomaterial; Aspek Klinis biomaterial; Tissue Engineering dan Kedokteran Regeneratif; Penggunaan Implan dan Biomaterial dalam Kasus Medis; dan Dental Material dan Implan.

Kami berharap prosiding ini bermanfaat bagi pakar ilmu material, dosen, peneliti, mahasiswa dan industriawan yang berkecimpung dalam bidang mineral, material dan metalurgi umumnya bagi kalangan pemerhati ilmu material metalurgi.

Tangerang Selatan, November 2015 Tim Editor

Penanggung Jawab Seminar : Dr. Ing. Andika Widya Pramono, M.Sc Panitia Pengarah Ir. Harsisto, M.Eng

Anggota Dr. F. Firdiyono

Ir. Bambang Sriyono, Dipl. Ing Ir. Bintang Adjiantoro, MT Panitia Pelaksana

Ketua : Nurhayati Indah Ciptasari, M.Si Sekretaris dan kesekretariatan : Lutviasari Nuraini, S.Si (Koordinator)

Arini Nikitasari, ST Dhyah Annur, M.Sc Aprilia E, M.Si Satrio Herbirowo, ST Bendahara : Fitri Yendra, A.Md

Rosliana, SE

Tim Editor : Dr. Nono Darsono (Koordinator) Dr. Rudi Subagja

Dr. Efendi Dr. Ika Kartika

Dr. Ir. Hadi Suwarno, M.Eng (BATAN) Dr. I Nyoman Jujur (PTM BPPT)) Dr. Agung Imaddudin

Ir. Bambang Sriyono, Dipl. Ing Dr. F. Firdiyono

Dr. Sugeng Supriyadi ( T. Mesin FTUI) Sponsorship dan Dokumentasi : Eddy PU, ST (Koordinator)

Arif Nurhakim, S.Sos

Humas dan Publikasi : Daniel P. Malau, M.Si (Koordinator) M. Syaiful Anwar, M.Si

Yosephine Dewiani, S.Si

Acara Dr. M. Ikhlasul Amal (Koordinator) Agus Budi Prasetyo, MT

Ariyo Suharyanto, ST Galih Senopati, ST

Nadia Chrisayu Natasha, ST Siska Prifiharni, ST

Wahyu Mayangsari, ST Seminar Kit : Yani Kusliani, S.Sos

Konsumsi : Sugiarti Buku Program dan Prosiding : Sigit Dwi Yudanto, M.Si (Koordinator)

Septian Adi Chandra, A.Md M. Yunan Hasbi, ST

Perlengkapan dan Transportasi : Joko Triwardhono, A.Md (Koordinator) Heri Nugraha, A.Md

Yth. Prof. Dr. Ir. Iskandar Zulkarnain, Kepala Lembaga Ilmu Pengetahuan Indonesia

Yth. Dr. Ir. Zainal Arifin, M.Sc, Deputi Bidang Ilmu Pengetahuan Kebumian LIPI

Yth. Dr.-Ing. Andika Widya Pramono, M.Sc, Kepala Pusat Penelitian Metalurgi dan Material LIPI

Yth. Prof. H. Mohamad Nasir, Ph.D., Ak., Kementrian Riset dan Teknologi dan Pendidikan Tinggi RI

Yth. Ir. Rida Mulyana, M.Sc, Direktur Jenderal Energi Baru, Terbarukan dan Konservasi Energi

Yth. Prof. Dr. Djarot S. Wisnubroto, Kepala Pusat Badan Tenaga Nuklir Nasional

Yth. Prof. Shuji Hanada, Tohoku University – Japan

Yth. Prof. Mohammad Mansoob., Ph.D, Universitas Brunei Darussalam

Yth. Prof. Ika Dewi Ana, DDS, Ph.D, Universitas Gadjah Mada

Yth. Dr. dr. Norman Zainal, Sp.OT, FCIS, M. Kes, RS. Pusat Pertamina, Jakarta

Yth. Badrul Munir, Ph.D, Departemen Teknik Metalurgi dan Material, Fakultas Teknik, Universitas Indonesia

Yth. Lina Jaya Diguna, Ph.D, Prasetya Mulya School of Business and Economics

Yth. Dr. Neni Sintawardani, Pusat Penelitian Fisika LIPI

Yth. Dr. Alva E. Tontowi, Universitas Gadjah Mada

Yth. Prof. Bambang Sunendar, M.Eng, Institut Teknologi Bandung

Yth. Dr. Efendi Mabruri, Pusat Penelitian Metalurgi Material LIPI Para Hadirin dan undangan sekalian yang kami muliakan,

Assalamu`alaikum Wr.Wb.

Puji syukur kami panjatkan kepada Allah SWT. Atas izin, rahmat, dan karunia-Nya sehingga kami dapat melaksanakan Seminar Material Metalurgi 2015 in Conjunction with 3rd Biomaterial Conference.

Hadirin Yth,

Seminar Material Metalurgi dan Seminar Biomaterial merupakan agenda tahunan Pusat Penelitian Metalurgi dan Material LIPI sebagai sarana komunikasi ilmiah bagi berbagai pihak antara lain lembaga riset, akademisi, pemerintahan daerah dan industri. Seminar Material Metalurgi dan Seminar biomaterial yang sebelumnya diselenggarakan secara terpisah, mulai tahun ini kami mencoba untuk mengkolaborasikan keduanya sehingga pelaksanaan seminar kali ini berlangsung selama dua hari, dimana pada hari pertama dilaksanakan seminar material metalurgi dan hari ke-2 seminar biomaterial.

Pada tahun ini, Seminar Material Metalurgi in Conjunction with 3rd Biomaterial Conference mengusung tema “Peran Penelitian Metalurgi dan Material dalam mendukung Peningkatan Inovasi IPTEK Nasional” terutama penelitian dalam lingkup Material Metalurgi serta biomaterial yang biocompatible. Latar belakang pemilihan tema ini adalah karena IPTEK di Indonesia belum banyak diperhitungkan di kancah internasional karena masih lemahnya daya saing dan kemampuan iptek nasional. Indonesia dengan potensi sumber daya alam dan manusia yang melimpah, seharusnya dapat mengambil peran penting untuk menjadi produsen terkemuka, setidaknya di kawasan Asia. Belajar dari negara-negara produsen, inovasi penelitian dan pengembangan merupakan tahap mendasar untuk kemajuan suatu negara. Pengembangan infrastruktur penelitian terutama fasilitas penelitian dan peningkatan kualitas penelitian merupakan dua faktor yang penting. Selain itu untuk peningkatan penelitian dan pengembangan dibutuhkan kolaborasi antara pemegang saham, peneliti/insinyur, industri dan pemerintah sebagai regulator, maka diperlukan inovasi dalam

nasional. Untuk mendorong pengembangan program riset dan teknologi, khususnya dalam bidang Material dan Metalurgi serta biomaterial untuk implant medis. Seminar ini juga diharapkan dapat menyumbangkan hasil-hasil penelitian yang bermanfaat untuk pembangunan nasional dan dapat memecahkan masalah serta isu-isu nasional saat ini. Lebih jauh lagi, seminar ini dapat mempererat silahturahmi antar pihak-pihak terkait dalam tataran perkembangan riset dan teknologi.

Pada Seminar tahun ini, makalah yang terdaftar sebanyak 58 naskah dari berbagai lembaga penelitian, perguruan tinggi dan umum di seluruh Indonesia, dengan jumlah makalah seminar material metalurgi sebanyak 40 naskah yang diterima dan 4 naskah yang ditolak, serta 14 naskah seminar biomaterial. Semua makalah dipresentasikan secara oral dan makalah-makalah yang diterima akan diterbitkan di buku prosiding Seminar Material Metalurgi 2015 dan Seminar Biomaterial setelah melalui proses revisi dan edit yang telah ditetapkan oleh Tim Editor Seminar Material Metalurgi 2015 in Conjunction with 3rd Biomaterial Conference.

Akhir kata, atas nama seluruh panitia Seminar Material Metalurgi 2015 in Conjunction with 3rd Biomaterial Conference, kami mengucapkan terima kasih sebesar-besarnya kepada semua pihak yang telah berpartisipasi dalam seminar ini. Secara khusus, kami ucapkan terima kasih kepada PT. Teknolab, PT. Ditek Jaya, dan Fischer Instrumentation (s) PTE, LTD

atas dukungannya dalam pelaksanaan seminar ini. Kami berharap kerjasama ini dapat terus terbina untuk kemajuan riset material dan metalurgi.

Saya mewakili seluruh kepanitiaan Seminar Material Metalurgi 2015 in Conjunction with 3rd Biomaterial Conference mohon maaf sebesar-besarnya, jika selama dalam persiapan dan pelaksanaan seminar ini, ada hal-hal yang kurang berkenan baik teknis maupun non teknis.

Billahitaufik walhidayah Wassalamu`alaikum Wr. Wb

Tangerang Selatan, Oktober 2015 Ketua Panitia

Seminar Material Metalurgi 2015 in Conjunction with 3rd Biomaterial Conference

HALAMAN DEPAN i

KATA PENGANTAR iii

SUSUNAN PANITIA v

KATA SAMBUTAN KETUA PANITIA vii

DAFTAR ISI ix

KEYNOTE DAN INVITED SPEAKER 1 PEMBUATAN HEMATIT (Fe2O3) DARI PENGOLAHAN NIKEL LATERIT JENIS LIMONIT DENGAN ASAM KLORIDA

Agus Budi Prasetyo, F. Firdiyono, Nanda Pratiwi

5

INDONESIA AKAN MENGHADAPI MASALAH YANG TIDAK SEDERHANA UNTUK LATERIT KADAR RENDAH SEHUBUNGAN DENGAN UU MINERBA 2009

Puguh Prasetyo

13

REDUKSI PELET KOMPOSIT KONSENTRAT PASIR BESI MENGGUNAKAN REDUKTOR BED BATUBARA DENGAN METODE ISOTERMAL-GRADIEN TEMPERATUR

Ferdinand Lo,Zulfiadi Zulhan

23

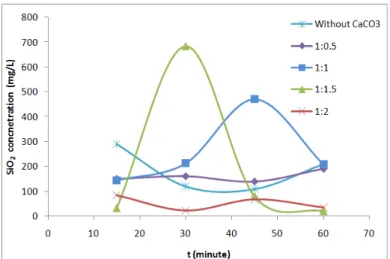

PENGARUH PENAMBAHAN CaCO3 TERHADAP PELARUTAN ALUMINIUM DAN SILIKA REAKTIF DALAM LARUTAN NATRIUM ALUMINAT

Dessy Amalia, Tatang Wahyudi, Husaini

33

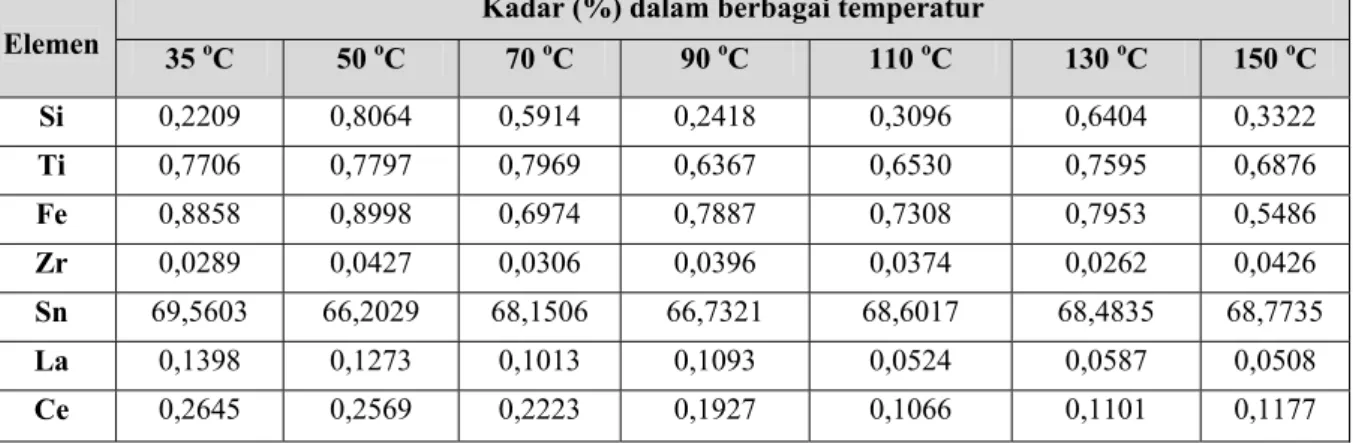

PENGARUH WAKTU DAN TEMPERATUR PADA KELARUTAN MINERAL KASITERIT INDONESIA MENGGUNAKAN LARUTAN HCl 15 %

Latifa Hanum Lalasari, Yosephin Dewiani R, Ariyo Suharyanto

41

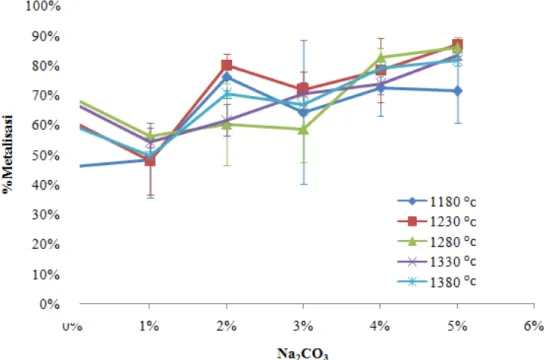

REDUKSI PELET KONSENTRAT PASIR BESI MENGGUNAKAN REDUKTOR BED BATUBARA DAN ADITIF Na2CO3 DENGAN METODE ISOTERMAL - GRADIEN TEMPERATUR

Indah Suryani, Zulfiadi Zulhan, Adil Jamali

49

PELARUTAN BIJIH BAUKSIT DENGAN SODA KAUSTIK MENJADI LARUTAN SODIUM ALUMINAT SKALA PILOT

Husaini, Dessy Amalia, Yuhelda

59

PENGAMATAN PELEPASAN UNSUR KARBON PADA PROSES KALSINASI DOLOMIT GRESIK DENGAN SEM - EDX

Eko Sulistiyono, F.Firdiyono, Deddy Sufiandi, Nadia C

67

PENGARUH TERTUNDANYA PENGOLAHAN BIJIH NIKEL LATERIT KADAR RENDAH DENGAN HPAL DI INDONESIA TERHADAP PASOKAN NIKEL DUNIA

Puguh Prasetyo

ELEMENTER

Solihin

PENGARUH PENGGUNAAN ELEKTRODA TERHADAP KARAKTERISTIK PRODUK MANGAN DIOKSIDA

Eko Sulistiyono

87

PENGARUH SUHU DAN WAKTU REDUKSI TERHADAP PENINGKATAN KADAR Ni PADA PROSES REDUKSI SELEKTIF BIJIH NIKEL LIMONIT DENGAN PENAMBAHAN ADDITIF CaSO4

Wahyu Mayangsari, Agus Budi Prasetyo, Puguh Prasetiyo

93

PENGARUH AUSTENISASI DAN TEMPERISASI TERHADAP STRUKTUR MIKRO DAN SIFAT MEKANIK BAJA TAHAN KARAT 420

Siska Prifiharni, Moch. Syaiful Anwar, Efendi Mabruri

101

ANALISA PRADUGA KEGAGALAN KOROSI KOMPONEN SUPPORT MOUNTING DENGAN METODE SEMI KUANTITATIF XRF-SEM-EDS

Nofri Hasanudin

105

PERCOBAAN PEMBUATAN BAJA DENGAN PROSES REDUKSI LANGSUNG CAMPURAN SCALING BAJA DAN BIJIH LIMONIT DITINJAU DARI STRUKTUR MIKRO DAN KEKERASAN

Saefudin, Iwan Dwi Antoro

111

ANALISA KEGAGALAN MANUFAKTUR KOMPONEN DINDING SILINDER DENGAN METODA PENGECORAN SENTRIFUGAL

Budi Priyono

121

APLIKASI PRINSIP BERNOULLI PADA RECUPERATOR KUPOLA UDARA PANAS

Iwan Dwi Antoro, Rahardjo Binudi, Saefudin

127

PEMBUATAN SUPER ABSORBANCE POLYMER COMPOSITE (SAPC) DENGAN BERBAGAI TEKNIK DAN PROSES

Jadigia Ginting

133

PENGARUH PROSES ROL DINGIN TERHADAP KEKERASAN DAN STRUKTUR MIKRO PADA PEMBUATAN PELAT TIPIS ALUMINIUM MURNI

Saefudin, Toni Bambang Romijarso

141

STUDI PENDAHULUAN REDUKSI PELET KONSENTRAT BESI OKSIDA HASIL BENEFISIASI RED MUD MENGGUNAKAN REDUKTOR BED

BATUBARA DENGAN METODE ISOTERMAL- GRADIEN TEMPERATUR

Deden Juvenof, Zulfiadi Zulhan

149

PEMBENTUKAN BAINIT DAN PERLIT HALUS DENGAN PERLAKUAN PANAS NORMALISASI UNTUK MENINGKATKAN KEKERASAN TAPAK RODA KERETA API

Sri Bimo Pratomo, Husen Taufiq, Eva Afrilinda, Martin Doloksaribu, Sony Harbintoro

PENAMBAHAN BATUBARA DAN Na2SO4 TERHADAP PENINGKATAN KADAR Ni DALAM BIJIH NIKEL LATERIT

Rudi Subagja, Agus Budi Prasetyo, Wahyu Mayangsari

PROSES PEMBUATAN PADUAN BESI TUANG PUTIH DARI NICKEL PIG IRON

Adil Jamali, Fajar Nurjaman, Bintang Adjiantoro

175

ANALISA KERETAKAN PADA KOMPONEN CAMSHAFT

Cahya Sutowo, Ika Kartika, Budi Priyono

181 PENINGKATAN KADAR NIKEL MENGGUNAKAN METODE REDUKSI DENGAN PENAMBAHAN ZAT ADITIF NaOH DAN NaCl

Agus Budi Prasetyo, Nita Lestari,Wina Yulianti

187

PEREKAYASAAN PEMBUATAN TUNGKU KUPOLA UDARA PANAS

Muhammad Yunan Hasbi, Dedi Irawan, Bintang Adjiantoro

195 PENGARUH ION KARBONAT DAN NITRIT DI DALAM LARUTAN BETON SIMULASI YANG TERKONTAMINASI AIR LAUT

Nurhayati Indah Ciptasari, Arini Nikitasari, Efendi Mabruri

203

KARAKTERISASI FRAKTOGRAFI DAN SIFAT ELEKTROMAGNETIK HASILSINTESISKOMPOSITNANOEPOKSIDENGAN FERRONIKEL

Satrio Herbirowo, Adhitya Trenggono

209

PENGARUH SUHU PENYINTERAN TERHADAP PEMBENTUKAN POLIKRISTALLaCoO3

M. Yunan Hasbi, Sigit Dwi Yudanto, Ibrahim Purawiardi

217

IDENTIFIKASI SIFAT FISIS DAN ELEKTROKIMIA PADA MESOCARBON MICROBEADS (MCMB) UNTUK BATERAI ION LITHIUM

Fadli Rohman, Qolby Sabrina, Bambang Prihandoko

221

SINTESIS PELET Bi-Sr-Ca-Cu-O DENGAN SUHU SINTERING RENDAH DAN ANALISA SIFAT SUPERKONDUKTIVITASNYA

Bintoro Siswayanti, Agung Imaduddin, Amirul Hilmi, M. Ikhlasul Amal, Hendrik, Pius Sebleku

227

PENGARUH KOMPOSISI MINYAK PINUS DAN SOLAR DAN KECEPATAN PENGADUKAN PROSES FLOTASI BATUBARA PADA PEMBUATAN KOKAS DENGAN METODE BLENDING

Andinnie Juniarsih, Erlina Yustanti, Agung Sapto Aji

233

PENGARUH SUHU KALSINASI DAN PENYINTERAN TERHADAP PEMBENTUKAN Ca3Co2O6

Septian Adi Chandra, Sigit Dwi Yudanto

IMIDAZOLUNE SALT TERHADAP KETAHANAN KOROSI BAJA API 5L DALAM LARUTAN BRINE DENGAN INJEKSI GAS CO2 JENUH

Gadang Priyotomo, Lutviasari Nuraini, Harsisto, Ronald Nasoetion

EVALUASI DAMPAK CRYOGENIC TREATMENT DAN TEMPER

TERHADAP ADI (AUSTEMPER DUCTILE IRON) TOOL LIFE

Agus Suprapto, Agus Iswantoko, Ike Widyastuti

255

INVESTIGASI SUBSTITUSI Fe OLEH Mn DAN Ni PADA STRUKTUR KRISTAL LiFePO4 BERBASIS HASIL UJI XRD MENGGUNAKAN PERANGKAT LUNAK RIGAKU PDXL: STUDI KASUS PADA SAMPEL LiFe0.7Mn0.2Ni0.1PO4/C

R. Ibrahim Purawiardi, Betty Haifa Sarwono

261

SINTESIS γ-Al2O3 NANO PARTIKEL METODE SOL GEL SEBAGAI BAHAN PENYANGGA KATALIS UNTUK PROSES HIDROGENASI PARSIAL BIODIESEL

Dwita Suastiyanti, Dwi Ratna Mustafida, Nikko Eddy Sugianto, Joelianingsih

271

STUDI PENDAHULUAN UNJUK KERJA CAT ANTIFOULING DAN ANTIKOROSI DI PERAIRAN MUARA BARU, JAKARTA

Lutviasari Nuraini, Gadang Priyotomo, Sundjono, Suratno

279

ANALISIS HAMBAT JENIS PENAMBAHAN NANO SiC PADA SUPERKONDUKTOR MgB2 TANPA PERLAKUAN PANAS

Sigit Dwi Yudanto, Agung Imaduddin, Hendrik, Bintoro Siswayanti, Satrio Herbirowo

287

SINTESIS FASA Li3Fe2(PO4)3 SEBAGAI PRECURSOR LiFePO4 MENGGUNAKAN BAHAN BAKU LOKAL α-Fe2O3

Achmad Subhan, R. Ibrahim Purawiardi, Betty Haifa Sarwono, Bambang Prihandoko

293

Keyn Dire Ener Prof Dr. M note Speake ektorat Jen rgi dan Sum

P w o f. Dr. Djaro Mohamma f f K er nderal Ene mber Daya Alamat: Phone/Fax.: www.esdm. Judul pr oleh: Direkt ot Sulistio W Biografi pendidikan Master dan Tokyo, Jep Kepala Bad Afiliasi: Prapatan, Ja Judul Pr d Mansoob Biograf Sciences, F ditekuni ad fuel cells, s Afiliasi: Darussalam Telp.: +6 mansoob.k Judul P from Elect KEYNOTE ergi Baru a Mineral Jalan Pe : (+62) 21 .go.id dan w resentasi: “ torat Aneka Wisnubroto i: Lahir di Teknik Nu n Doktoral b ang pada t dan Tenaga : Badan Te akarta, 127 resentasi: “T b Khan fi: Saat ini

Faculty of S dalah kimia sensors, opt : Chemical m. Jalan T 673-246300 khan@ubd.e Presentasi: “ trochemical E DAN INV Terbaruka egangsaan 39830077 www.ebtke. “Kebijakan Energi Bar o i Yogyaka uklir di Univ bidang Nucl tahun 1990 Nuklir Nasi enaga Nukli 10. Telp./Fa Tantangan i menjabat Science, Uni a anorganik toelectronic l Sciences, Tungku Lin 01 Ext edu.bn “Nanomate lly Active B VITED SPE an dan Ko Timur No 7 / (+62) esdm.go.id n Energi Ba ru dan Energ arta, 01 Ja versitas Gaj lear Engine 0 dan 1993 ional (BAT ir Nasional, ax.: (021) 52 Program E Senior As iversiti Brun k: catalysis, c devices dan , Faculty o nk Gadong 1313, Fa erials Synth iofilms” EAKER onservasi E . 1, Ment 21 319010 aru Terbar gi Terbaruk anuari 1963 ah Mada pa eering diper . Saat ini, AN) sejak t , Jl. Kuning 20-4246 / (0 Energi Nuk ssistant Pro nei Darussa photocata n photoelec of Science g BE1410, ax.: +673 hesis using Energi, Ke teng, Jakar 087. Alama rukan”, di kan 3. Ia meny ada tahun 19 roleh di Un ia menjaba tahun 2012. gan Barat, 021) 525-11 klir di Indo ofessor di alam. Penel lysis, water ctrodes. e, Universi Brunei Da 3-2461502. Bioenergy ementerian rta 10320. at website: sampaikan yelesaikan 986. Gelar niversity of at sebagai Mampang 110. onesia” Chemical litian yang r splitting, ti Brunei arussalam. E-mail: y acquired n

Invited Speaker

Badrul Munir, PhD

Biografi: Lahir di Ngawi, 5 Juli 1974. Ia menyelesaikan program Sarjana di Universitas Indonesia, Jakarta, Indonesia pada tahun 1997. Gelar Master of Science (M.Sc) bidang Advanced Materials diperoleh di

Chalmers University of Technology, Sweden pada tahun 2003. Doctor of Philosophy (Ph.D) bidang Materials Science and Engineering diperoleh di Yeungnam University, Rep. of Korea pada tahun 2007. Saat ini ia bekerja sebagai Associate Professor, Department of Metallurgy & Materials Engineering, Universitas Indonesia sejak tahun 1998. Selain itu ia menjabat sebagai direktur Center for Materials Processing & Failure Analysis, Universitas Indonesia sejak tahun 2013. Penelitian yang dilakukan antara lain, Pengembangan material sel surya dan biomaterial

Afiliasi: Department of Metallurgy & Materials Engineering, Universitas Indonesia. Kampus UI Depok 16424. Telp.: +62 21-7863510, Telp. Seluler: (+62)818-147786. E-mail: bmunir@ui.ac.id/ bmunir@gmail.com.

Judul Presentasi: “Optimasi Material dan Proses Fabrikasi Sel Surya Lapis Tipis (Thin Films Solar Cells)”

Dr. Lina Jaya Diguna

Biografi: Lahir di Jakarta, 8 November 1980. Ia menyelesaikan pendidikan S1 jurusan Kimia di Institut Teknologi Bandung, Indonesia pada tahun 2003. Gelar Master of Engineering (M.Eng) dan Doctor of Philisophy (Ph.D) diperoleh di Department of Applied Physics and Chemistry The University of Electro-Communications, Japan pada tahun 2006 dan 2009. Saat ini ia mengajar di Prasetiya Mulya School of Business and Economics.

Afiliasi: PMBS - BSD Campus Edutown, Kavling Edu I no. 1, Jl. BSD Raya Barat I, BSD City Serpong - Tangerang 15339. Telp.: 021-304-50-500, 304-50-510 ext. 2231. E-mail: lina.diguna@pmbs.ac.id.

Website: pmsbe.ac.id/eng/details.php?lang=en&id=Ln03.

Judul Presentasi: “Sel Surya Tersensitisasi Semikonduktor Kuantum Dot (Quantum Dot-Sensitized Solar Cells)”

Dr.rer.nat. Ir. Neni Sintawardani

Biografi: Lahir di Cimahi, 14 Januari 1960. Ia menyelesaikan pendidikan Sarjana di Institut Pertanian Bogor, Indonesia. Gelar doktor bidang Process Engineering diraih di Hohenheim Universitat, Germany. Bekerja di Lembaga Ilmu Pengetahuan Indonesia (LIPI) sejak 1983 sampai sekarang. Beberapa penelitian yang telah dilakukan antara lain,

wastewater treatment, bio-toilet, dan tofu wastewater.

Afiliasi: Pusat Penelitian Fisika, Lembaga Ilmu Pengetahuan Indonesia, Kawasan Puspiptek Setu Tangerang Selatan, Banten, Indonesia. Telp.: +62-21-7560570. E-mail: neni001@lipi.go.id.

Judul Presentasi: “Produksi Biogas dari Limbah Tahu: Perancangan dan Pembuatan Reaktor Anaerobik Multi-tahap”

Indria Herman, Ph.D

Biografi: Lahir di Jakarta, 25 Oktober 1984. Ia menyelesaikan pendidikan Sarjana dan Master bidang teknik mesin di Institut Teknologi Bandung, Indonesia pada tahun 2007 dan 2009. Gelar doktor bidang

Mechanical Engineering diraih pada tahun 2014 di Korea Advanced Institute of Science and Technology, Republic of Korea. Academic

Assistant Mechanical Engineering, Institut Teknologi Bandung, Indonesia Afiliasi: Mechanical Engineering, Institut Teknologi Bandung, Jalan Ganesha No 10 Bandung, 40132, Indonesia. Telp. Seluler: 0822-2087-2280. E-mail: indria.herman@ftmd.itb.ac.id.

Judul Presentasi: “Increased Efficiency of ZnO Dye-Sensitized Solar Cells Using Hierarchical Nanowire”

PEMBUATAN HEMATIT (Fe

2O

3) DARI PENGOLAHAN

NIKEL LATERIT JENIS LIMONIT DENGAN ASAM KLORIDA

Agus Budi Prasetyo1*, F. Firdiyono1, Nanda Pratiwi2

1Pusat Penelitian Metalurgi dan Material – LIPI

Gedung 470, Kawasan Puspiptek, Setu, Tangsel

2Jurusan Kimia, Fakultas MIPA Universitas Sebelas Maret Surakarta

*E-mail: chencen_abp@yahoo.com

Abstrak

Telah dilakukan percobaan pembuatan besi oksida hematit (Fe2O3) dari proses pengolahan bijih nikel

laterit jenis limonit. Bijih nikel laterit jenis limonit sebagian besar nikel dideteksi keberadaannya dalam mineral goethite (sebagai larutan padat), sebagian lainnya berada dalam manganese oxide dan lithiophorite. Pada limonit, selain mengandung nikel, juga mengandung besi dengan kadar yang cukup tinggi. Nikel banyak digunakan sebagai unsur pemadu yang sangat penting dalam pembuatan baja tahan karat, baja khusus (tool steel, armour steel,dll), katalis, dan lain-lain. Sedangkan besi oksida bisa dimanfaatkan sebagai zat pigmen atau pewarna maupun sebagai bahan baku campuran untuk baterai lithium LiFePO4 dan lain sebagainya seperti

pada industri kimia maupun industri elektronik. Pada tahap preparasi sampel, dilakukan proses pengeringan, penggerusan, dan pengayakan. Sampel serbuk bijih nikel laterit jenis limonit dimasukkan kedalam larutan asam klorida (HCl : Akuades ; 1:1). Leaching dilakukan selama 60 menit, berada pada temperatur kamar dengan menggunakan magnetic stirrer. Filtrat hasil penyaringan, kemudian diendapkan dengan NaOH 10%. Hasil dari endapan kemudian dilakukan roasting untuk mendapatkan serbuk besi oksida. Dari analisa XRD terhadap hasil pengolahan nikel laterit limonit melalui proses leaching dengan konsentrasi larutan asam klorida, hidrolisis pH 7, dan roasting selama 3 jam dengan temperatur 500°C menyebabkan serbuk limonit dengan fasa fayalite Fe2(SiO4) dan Taenite (FeNi) terdekomposisi menjadi bentuk hematit (Fe2O3) dan Alumunium oksida (AlO).

Semakin pekat larutan asam klorida dalam proses leaching, maka semakin banyak perolehan massa endapan yang didapat. Proses roasting mempengaruhi perolehan massa endapan, dimana hasil paling baik ditunjukkan pada suhu 500°C dengan waktu 2 jam endapan yang diperoleh paling tinggi dan berwarna merah.

Kata kunci: Nikel Limonit, Besi oksida, Hematit, Leaching, Roasting

PENDAHULUAN

Nikel laterit merupakan sumber bahan tambang yang sangat penting menyumbang terhadap 40% dari produksi nikel dunia[1]. Bijih nikel laterit merupakan salah satu sumber daya mineral yang melimpah di Indonesia. Seperti dalam Gambar 1, cadangan bijih nikel laterit di Indonesia mencapai 12% cadangan nikel dunia, yang tersebar di Pulau Sulawesi, Maluku, dan pulau-pulau kecil disekitarnya. Bijih nikel laterit ini digolongkan menjadi dua jenis, yaitu saprolit yang berkadar nikel tinggi dan limonit yang berkadar nikel rendah. Perbedaan menonjol dari 2 jenis bijih ini adalah kandungan Fe (besi) dan Mg (magnesium), bijih saprolit mempunyai kandungan Fe rendah dan Mg tinggi sedangkan limonit adalah sebaliknya.

Gambar 1. Jumlah Cadangan Nikel Laterit Dunia[2]

Nikel banyak digunakan sebagai unsur pemadu yang sangat penting dalam pembuatan baja tahan karat, baja khusus (tool steel, armour steel, dll), katalis, dan lain-lain[3]. Sampai saat ini bijih nikel kadar rendah (limonit) masih belum banyak terolah dengan baik, padahal

volume limonit biasanya lebih besar 2-3 kali volume saprolit. Keadaan tersebut memungkinkan untuk menggunakan limonit sebagai sumber nikel apabila dapat dilakukan peningkatan kadarnya. Pada limonit, selain mengandung nikel, juga mengandung besi dengan kadar yang cukup tinggi. Oleh karena itu selain memanfaatkan kadar nikel dapat juga dimanfaatkan kandungan besi yang ada dalam bijih nikel limonit.

Pada bijih nikel limonit terkandung nikel dengan grade rendah yaitu 0,8-1,5% sedangkan kandungan besi yang cukup tinggi yaitu mencapai 40-50% dengan kandungan mineral lainnya yaitu MgO 0,5-50% dan Co 0,5-5%. Dengan melihat kandungan besi yang cukup tinggi maka pada percobaan ini akan memanfaatkan unsur besi tersebut untuk pembuatan serbuk besi oksida hematite (Fe2O3). Manfaat dari besi oksida yang akan dibuat bisa digunakan sebagai bahan baku pigmen atau zat warna pada cat maupun bisa juga sebagai bahan baku katalis baterei lithium LiFePO4 dengan syarat standar yaitu dalam bentuk α-Fe2O3 dan kadarnya lebih dari 90%[4].

METODE PERCOBAAN

Pada tahap preparasi sampel, dilakukan proses pengeringan, penggerusan, dan pengayakan. Proses pengeringan (drying) dengan cara memasukkan sampel ke dalam oven dengan suhu 150°C selama 1 jam. Tujuan dari drying adalah untuk menghilangkan uap air yang terdapat pada bijih. Bijih nikel limonit selanjutnya digerus untuk mendapatkan ukuran yang lebih kecil agar lebih mudah dalam melakukan proses-proses selanjutnya. Tahap selanjutnya adalah proses pengayakan (screening). Proses ini bertujuan untuk memperoleh ukuran butir yang seragam. Dalam penelitian ini, ukuran ayak yang digunakan adalah 100 mesh. Bijih yang lebih besar dari 100 mesh tertinggal pada ayakan sedangkan yang lebih kecil 100 mesh akan lolos dari saringan dan jatuh ke bawah.

Pengamatan dilakukan pada variasi percobaan dengan variasi perbandingan HCl: Aquades, pH saat hidrolisis, temperatur roasting, dan waktu roasting. Berat sampel yang diproses sebanyak 50 gram. Variasi konsentrasi larutan asam klorida dengan perbandingan HCl : Aquades yaitu 1:1, 1:2, dan 1:3. Leaching dilakukan selama 60 menit, berada pada temperatur kamar dengan menggunakan magnetic stirrer. Larutan hasil leaching disaring dengan kertas saring teknis. Filtrat hasil penyaringan, kemudian diendapkan dengan NaOH 10%. Sedangkan untuk variasi pH dilakukan hidrolisis/pengendapan kembali yaitu pH 5, 6, dan 7. Kemudian hasil hidrolisis dilakukan penyaringan dengan kain. Gel hasil penyaringan dilakukan proses roasting pada suhu 500°C dengan waktu 2 jam. Sedangkan untuk variasi lamanya waktu roasting dilakukan selama 1 jam, 2 jam, 3 jam, dan 4 jam. Variasi suhu

roasting dilakukan pada 300, 400, dan 500°C. Endapan kering hasil roasting, digerus dengan mortar dan dilakukan penimbangan berat akhir. Sampel bijih nikel limonit awal dan sampel hasil proses dilakukannya analisis dengan X-Ray Diffraction (XRD), dan Scanning Electron Microscopy-Energy Dispersive X-Ray Spectroscopy (SEM-EDX).

HASIL DAN PEMBAHASAN Mineralogi Bijih Nikel Limonit

Bijih nikel limonit yang digunakan dalam penelitian dianalisis dengan menggunakan XRD yang dapat dilihat pada Gambar 2. Terlihat bahwa fasa yang terbentuk adalah fasa

Fayalite Fe2(SiO4) dan Taenite (FeNi). Difraktogram sampel awal tersebut menunjukkan terbentuknya puncak pada 2θ(hkl) = 21,08 (1,1,0); 26,6334 (1,1,1); 30,4738 (1,2,1) ; 33,1505 (1,3,0); 35,4198 (0,2,2); 36,78 (1,3,1). Dengan munculnya puncak tersebut menunjukkan bahwa sampel awal limonit memiliki kandungan Fe2(SiO4), hal ini dikarenakan puncak yang dihasilkan mendekati atau sama dengan puncak Fe2(SiO4) standar sesuai dengan LPF (Linus Pauling File) NO. 2080021. Selain itu, terbentuknya puncak lain pada 2θ (hkl) = 21,08 (1,1,1); 26,6334 (2,1,0); 35,4198 (2,2,0); 36,78 (2,2,1) merupakan puncak FeNi.

Gambar 2. Hasil XRD bijih nikel laterit limonit

Bijih nikel limonit yang digunakan dalam penelitian ini terbentuk fasa Ni metalik yang dalam bentuk solid solution dengan Fe membentuk FeNi dan senyawa kompleks fayalit [Fe2(SiO4)]. Terbentuk fasa FeNi disebabkan karena Ni memiliki karakteristik yang hampir sama dengan Fe seperti ukuran jari-jari atom yang hampir sama dan memiliki muatan yang sama. Ni memiliki jari-jari atom sebesar 135 pm sedangkan Fe sebesar 140 pm. Kedua logam, dalam hal ini Fe dan Ni memiliki jari-jari atom yang perbedaannya tidak melebihi 15% sehingga logam Ni mampu untuk berdifusi ke dalam matrik Fe membentuk substituent solid solution.

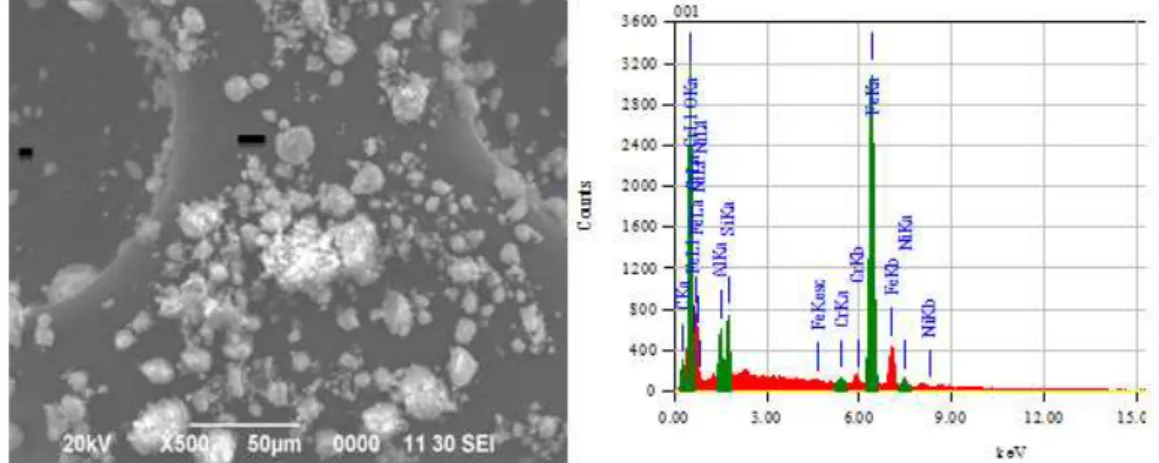

Pengamatan SEM pada Gambar 3 menunjukkan bahwa ukuran butiran yang bervariasi dari ukuran 5 - 35 μm. Tetapi secara umum hasil analisa ayak menunjukkan bahwa ukuran rata-rata bijih hasil crushing dan grinding sekitar 100 mesh atau 35 mikron. Sedangkan pada komposisi kimia dengan analisis semikuantitatif EDS terlihat pada Tabel 1

bahwa besi, nikel, dan silika terkandung dalam butir tersebut.

Gambar 3. Hasil analisa SEM limonit awal

Tabel 1. Komposisi kimia bijih nikel limonit dari SEM-EDS

Unsur Pengujian EDX (%) % Massa rata-rata 1 2 Fe 55,87 58,51 57,19 Ni 2,31 2 2,15 C 9,94 9,26 9,60 O 24,80 24,04 24,42 Al 2,99 2,63 2,81 Si 1,16 2,80 1,98 Cr 0,68 0,76 0,72 Mn 2,25 0,00 2,25

Dapat dilihat pada Tabel 1 kandungan Fe besar dan kandungan nikel rendah. Hal ini sesuai jika berdasarkan komposisi kimianya, bijih nikel ini termasuk bijih nikel jenis limonit (nikel kadar rendah). Hasil analisa menggunakan EDX menunjukkan kandungan mineral yang berbeda dari setiap unsur-unsurnya. Hal ini dikarenakan pada analisa EDX yang dilakukan hanya pada bagian yang tertembak saja, sedangkan sampel menunjukkan tidak terdistribusi secara merata. Terlihat dari penembakan pada dua titik menghasilkan kandungan unsur yang berbeda.

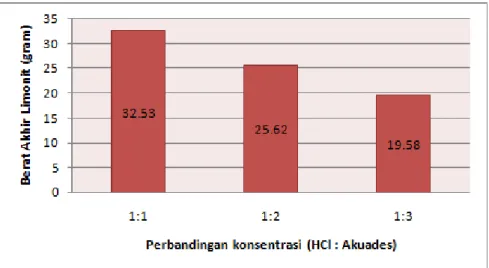

Pengaruh Konsentrasi Asam Klorida

Hasil massa/berat yang didapat dari leaching dengan larutan asam klorida pada bijih limonit dengan berbagai variasi ditunjukkan pada Gambar 4. Dari data tersebut terlihat bahwa pada perbedaan perbandingan konsentrasi (HCl : Akuades) mempengaruhi hasil akhir perolehan berat. Dimana pada perbandingan 1:1 adalah konsentrasi optimum untuk dilakukannya proses leaching pada bijih limonit. Dalam proses ini reaksi yang mungkin terjadi :

Fe2(SiO4) + 6HCl → 2FeCl3 + 3H2 + SiO4 (1) FeNi + HCl → FeCl3 + NiCl2 (2)

Menurut azas Le Chattelier suatu reaksi akan bergeser ke arah pembentukan produk jika terjadi penambahan reaktan[5]. Dalam hal ini reaksi pelarutan nikel dan besi akan bertambah jika jumlah FeNi, Fe2(SiO4) dan HCl ditambah. Dalam percobaan ini jumlah persen solid dibuat konstan, artinya jumlah massa FeNi dan Fe2(SiO4) tidak berubah. Sedangkan asam pada konsentrasi yang berbeda akan memiliki jumlah spesi HCl yang berbeda. Semakin tinggi konsentrasi HCl akan menyebabkan jumlah Ni dan Fe yang terlarut akan semakin banyak. Sehingga diperoleh massa endapan semakin banyak. Fenomena yang mengikuti azas Le Chattelier diperlihatkan pada Gambar 4.

Gambar 4. Hasil berat yang didapat dari variasi konsentrasi HCl

Pengaruh pH Pengendapan

Hasil dari proses pengendapan dengan NaOH pada filtrat dari proses leaching yaitu pH mampu mempengaruhi hasil akhir pengolahan bijih limonit. Dapat dilihat pada Gambar 5

menunjukkan bahwa pada pH 7 memperoleh hasil paling baik untuk dilakukannya proses pengendapan terhadap bijih limonit. Reaksi yang mungkin terjadi pada tahap ini :

FeCl3 + 3NaOH → Fe(OH)3↓ + NaCl (3) NiCl2 + 2NaOH → Ni(OH)2↓ + NaCl (4)

Gambar 5. Kurva hubungan pH vs berat yang didapat

Hal ini sesuai dengan literatur dimana pada pH sekitar 7,5 - 7,7 ion ferri mengalami oksidasi dan berikatan dengan hidroksida membentuk Fe(OH)3 yang bersifat tidak larut dan mengendap (presipitasi) di dasar air, membentuk warna kemerahan[6]. pH untuk mengendapkan Ni mulai dari pH 6 dan mengendap paling optimum yaitu pH 9[7]. Semakin tinggi pH akan menyebabkan jumlah Ni dan Fe yang mengendap akan semakin banyak, sehingga diperoleh massa endapan semakin banyak.

Namun, terlihat bahwa grafik yang terbentuk memiliki pola yang tidak sama. Hal ini dikarenakan adanya perbedaan temperatur roasting yang menyebabkan terjadinya perubahan fasa. Dimana ketika diberikan suhu tinggi, Fe(OH)3 akan berubah menjadi Fe2O3 dengan menguapkan H2O. Oleh karena itulah, pada temperatur 300 dan 400°C dimungkinkan masih terdapat banyak kandungan airnya.

Pengaruh Temperatur Roasting Dan Waktu Roasting

Hasil dari pengaruh temperatur roasting dapat dilihat pada Tabel 2 menunjukkan bahwa terjadi penurunan massa yang didapatkan. Hal ini disebabkan terurainya kandungan air atau hidroksida dalam gel Fe(OH)3. Semakin tinggi temperature maka energy penguraian akan semakin besar sehingga proses penghambatannya semakin kecil pula. Pada temperatur 500°C diperoleh serbuk hasil pengolahan dengan perolehan berat endapan sebesar 32,53 gram dan penampakan fisik paling baik yaitu warna merah. Perbandingan warna pada hasil pengolahan bijih nikel setelah dilakukannya pengolahan dapat dilihat pada Gambar 6. Sehingga, variasi antara 300-500°C pada temperatur 500°C merupakan menunjukkan hasil paling baik dilakukannya roasting terhadap sampel.

Tabel 2. Hasil berat dengan variasi temperatur roasting

Temperatur Roasting Massa Endapan Warna Endapan 300°C 39,05 g coklat

400°C 35,23 g Merah kecoklatan

Gambar 6. Hasil roasting dengan variasi temperatur

Pengaruh lamanya waktu roasting juga dapat dilihat pada Tabel 4 menunjukkan bahwa dengan penambahan waktu roasting akan memperbesar kehilangan uap air yang ada dalam gel Fe(OH)3. Waktu roasting semakin lama maka akan semakin banyak material yang akan bereaksi dengan oksigen di muffle furnace. Pada waktu 1 jam diperoleh endapan yang paling banyak, akan tetapi karena reaksi belum sempurna warna masih coklat kehitaman. Pada roasting selama 2 jam diperoleh limonit akhir dengan warna merah dan massa endapan tinggi, sedangkan pada waktu 3 jam diperoleh massa endapan limonit akhir atau limonit hasil pengolahan lebih sedikit dibandingkan dengan 2 jam namun dengan penampakan warna lebih baik yaitu warna lebih merah. Perbandingan warna pada hasil ini juga dapat dilihat pada

Gambar 7. Reaksi yang mungkin terjadi pada tahap ini : O 3H O Fe Fe(OH) 2 3 panas 2 3 2 (5)

Tabel 3. Hasil berat dengan variasi waktu roasting

Waktu Roasting Massa Endapan Warna Endapan 1 jam 39,12 g Coklat kehitaman

2 jam 37,98 g Merah

3 jam 26,36 g Lebih merah

4 jam 25,80 g Coklat

Gambar 7. Hasil roasting dengan variasi waktu

Analisis XRD

Sampel awal yang dilakukan pengolahan leaching, pengendapan dan dilakukan roasting pada suhu 500°C selama 3 jam dilakukan karakterisasi dengtan XRD bertujuan untuk mengetahui perubahan fasa yang terjadi sebelum dan sestelah dilakukannya pengolahan terhadap bijih nikel limonit. Hasil ditunjukkan pada Gambar 8, terlihat bahwa fasa fayalite

peak XRD limonit akhir. Fasa yang terbentuk sudah berbeda dan fasa baru muncul pada grafik XRD sampel limonit akhir yaitu fasa hematite (Fe2O3) dan Alumunium oksida (AlO).

Gambar 8. Difraktogram hasil XRD terhadap hasil akhir proses

Difraktogram tersebut menunjukkan terbentuknya puncak pada 2θ = 24,1895 ; 33,202 ; 35,68 ; 49,50 ; 54,1563 ; 64,14 ; 75,273. Dengan munculnya puncak tersebut menunjukkan bahwa sampel akhir limonit memiliki kandungan Fe2O3, hal ini dikarenakan puncak yang dihasilkan mendekati atau sama dengan puncak Fe2O3 standar sesuai dengan ICSD NO. 82135. Selain itu, terbentuknya puncak lain pada 2θ = 31,6376 ; 45,434 ; 56,483 ; 75,273 merupakan puncak AlO berdasarkan dengan ICSD NO. 28920. Intensitas dari kedua difraktogram dapat dilihat pada Gambar 8 pada difraktogram hasil akhir pengolahan menunjukkan intensitas yang jauh lebih tinggi dibandingkan hasil XRD bijih nikel laterit awal. Hal ini menunjukkan bahwa hasil akhir memiliki kristalinitas yang lebih baik dibandingkan dengan limonit awal.

Dengan adanya pengolahan terhadap bijih nikel limonit dengan berbagai proses yaitu leaching, pengendapan, dan roasting, mampu mengubah fasa Fe2(SiO4) menjadi Fe2O3. Dimana dalam fasa Fe2SiO4, silikat ini dianggap sebagai impurities. Sehingga perlu adanya pengolahan agar besi yang banyak terkandung dalam bijih nikel limonit ini dapat termanfaatkan dalam berbagai aplikasi. Namun, tingkat impurities-nya masih cukup tinggi, sehingga diperlukan pengolahan lanjut agar dapat meningkatkan kemurnian Fe2O3.

KESIMPULAN

1. Hasil dari pengolahan bijih nikel laterit jenis limonit dengan analisa XRD menunjukkan serbuk limonit awal dengan fasa fayalite Fe2(SiO4) dan Taenite (FeNi) terdekomposisi menjadi bentuk hematit (Fe2O3) dan Alumunium oksida (AlO).

2. Semakin pekat larutan asam klorida dalam proses leaching, maka semakin banyak perolehan massa endapan yang didapat. Hal ini dikarenakan semakin banyak Fe yang berikatan dengan Cl.

3. Pada variasi pH, pH 7 merupakan paling baik dilakukannya pengendapan terhadap bijih nikel limonit karena diperoleh massa endapan tertinggi.

4. Proses roasting mempengaruhi perolehan massa endapan, dimana hasil paling baik ditunjukkan pada suhu 500°C dengan waktu 2 jam endapan yang diperoleh tinggi dan berwarna merah.

DAFTAR PUSTAKA

1. Johansyah, D. 2012. Studi Pengaruh Reduksi Pemanggangan dan Waktu Pelindian Amonium Bikarbonat Terhadap Perolehan Nikel dari Bijih Limonit. Depok: Universitas Indonesia.

2. D Dalvi Ashok, W. G. 2004. The Past and The Future of Nickel Laterites. Trade Show & Investors Exchange March, 7-10.

3. Prasetiyo, P. 2008. Pemanfaatan Potensi Bijih Nikel Indonesia Pada Saat Ini dan Masa Mendatang. Metalurgi.

4. Prasetyo, A. B. 2013. Studi Analisis Bijih Besi Dari Bajuin, Kalimantan Selatan Sebagai Bahan Pembuat α-Fe2O3 Untuk Bahan Baku Katoda Baterai Lithium. Prosiding

Seminar Material Metalurgi, 129-133.

5. Dean, J. 1999. Handbook of Chemistry. McGraw-Hil.

6. Cole, G.A. 1998. Textbook of Limnology, 3th Wd. Waveland Press Inc. Illionis USA 7. Hakim dkk. 2009. Pengambilan Logam Ni dalam Limbah Elektroplating dengan proses

INDONESIA AKAN MENGHADAPI MASALAH YANG TIDAK

SEDERHANA UNTUK LATERIT KADAR RENDAH SEHUBUNGAN

DENGAN UU MINERBA 2009

Puguh Prasetyo

Pusat Penelitian Metalurgi dan Material – LIPI Gedung 470, Kawasan Puspiptek, Setu, Tangsel

E-mail: stev001@lipi.go.id

Abstrak

UU Minerba 2009 yang mulai berlaku 2014 mengamanatkan menghentikan ekspor bahan baku mineral, dan wajib untuk mengolah mineral didalam negeri. Sehubungan dengan UU tersebut Indonesia yang berlimpah sumber daya alam bijih nikel oksida yang lajim disebut laterit, akan menghadapi masalah yang tidak sederhana terutama untuk laterit kadar rendah. Karena laterit kadar rendah yang terdiri dari limonit dan saprolit dengan kandungan Ni < 1,8 %, belum diolah di Indonesia. Namun tidak ada masalah untuk laterit kadar tinggi saprolit dengan kandungan Ni ≥ 1,8 %. Karena saprolit tersebut sudah diolah di Sulawesi Tenggara oleh BUMN PT Aneka Tambang untuk memproduksi FeNi di Pomalaa, dan PMA PT Vale Indonesia untuk memproduksi Ni matte di Sorowako. Indonesia akan menghadapi masalah yang tidak sederhana karena Indonesia telah mengekspor laterit mulai 1938 (era pemerintah kolonial Belanda) sampai 2013. Disamping itu untuk bisa mengolah laterit kadar rendah dibutuhkan kemampuan teknologi dan modal besar. Sebagai gambaran SMM (Sumitomo Metal Mining) Jepang perlu waktu 15 tahun untuk menguasai teknologi HPAL/PAL untuk mengolah limonit Philipina. Sedangkan SMM untuk membangun CBNC (Coral Bay Nickel Corporation) HPAL plant dipulau Palawan mengeluarkan dana ± 1,080 milyar dolar USA, dan dana ± 1,590 milyar dolar USA untuk membangun THPAL (Taganito High Pressure Acid Leach) plant dipulau Mindanao. Atas dasar penjelasan diatas maka dibuat tulisan ini.

Kata kunci: UU minerba, Laterit, Kadar rendah, Limonit, Saprolit, Ni < 1,8 %, HPAL

PENDAHULUAN

UU Minerba (Mineral dan Batu Bara) 2009 yang mulai berlaku 2014, melarang ekspor bahan baku mineral dan wajib untuk mengolah mineral di dalam negeri. Pada dasarnya UU tersebut bertujuan untuk memberikan nilai tambah terhadap bahan baku mineral, dan menarik investor untuk mengolah mineral di dalam negeri. Investor bisa melalui PMDN (Penanaman Modal Dalam Negeri) dan PMA (Penanaman Modal Asing).

Namun dalam kenyataan ternyata tidak sederhana untuk menjalankan amanat UU tersebut. Misalnya kasus Freeport yang diijinkan oleh pemerintah untuk ekspor konsentrat tembaga selama dua (2) tahun dengan tujuan uang hasil ekspor digunakan untuk membangun smelter. Ternyata pada pertengahan 2015, Freeport minta perpanjangan ijin untuk ekspor konsentrat tembaga. Kasus yang lain PT Weda Bay Nickel (WBN) Eramet Perancis, sampai saat ini belum membangun pabrik pengolahan laterit kadar rendah di Weda Halmahera. Menurut rencana PT WBN akan membangun pabrik pengolahan laterit kadar rendah dengan teknologi berbasis HPAL/PAL (High Pressure Acid Leaching).

Sehubungan dengan UU tersebut khusus untuk sumber daya alam bijih nikel oksida yang lajim disebut laterit, Indonesia akan menghadapi masalah yang tidak sederhana untuk laterit kadar rendah. Karena laterit kadar rendah yang terdiri dari limonit dan saprolit dengan kandungan Ni < 1,8 %, belum diolah ditanah air. Namun tidak ada masalah untuk laterit kadar tinggi saprolit dengan kandungan Ni ≥ 1,8 %. Karena saprolit tersebut sudah diolah di Sulawesi Tenggara oleh BUMN PT Aneka Tambang untuk memproduksi FeNi di Pomalaa sejak 1974, dan PMA PT Vale Indonesia untuk memproduksi Ni matte di Sorowako sejak 1977/1978.

Untuk laterit kadar rendah yang belum diolah ditanah air, pertanyaannya mau diapakan laterit tersebut? Karena untuk bisa mengolah laterit khususnya laterit kadar rendah selain dibutuhkan kemampuan teknologi juga biaya besar. Sebagai gambaran SMM

(Sumitomo metal Mining) Jepang sebelum membangun dua (2) HPAL plant untuk mengolah limonit di Philipina, perlu waktu 15 tahun untuk meneliti secara intensip teknologi HPAL/PAL (High Pressure Acid Leach) untuk mengolah laterit kadar rendah khususnya limonit Philipina. Sedangkan untuk membangun dua (2) HPAL plant membutuhkan biaya ± 1,080 milyar dolar (USA) saat membangun CBNC (Coral Bay Nickel Corporation) di pulau Palawan, dan membutuhkan biaya ± 1,590 milyar dolar (USA) saat membangun THPAL (Taganito High Pressure Acid Leaching) plant di pulau Mindanao. Dimana CBNC didisain untuk mengolah limonit selama 20 tahun guna memproduksi ± 20.000 ton Ni + 1.500 ton Co per tahun dalam bentuk NiS. Sedangkan THPAL didisain untuk mengolah limonit selama 30 tahun guna memproduksi ± 30.000 ton Ni + 2.600 ton Co per tahun dalam bentuk NiS[18].

Pengolahan Laterit Di Indonesia

Endapan laterit ideal didaerah khatulistiwa dan proses pengolahannya yang sudah komersial, dapat dilihat pada Gambar 1 dan Gambar 2.

Gambar 1. Endapan laterit secara ideal dan proses pengolahannya[20]

Untuk mengolah laterit digunakan dua jalur proses, yaitu hidrometalurgi dan pirometalurgi. Proses Caron (ammonia leaching) dan acid leaching (proses HPAL/PAL) tergolong dalam jalur proses hidrometalurgi untuk mengolah laterit kadar rendah. Sedangkan pirometalurgi (smelting) untuk mengolah laterit kadar tinggi, yaitu saprolit. Perkembangan terbaru terutama setelah 2005, pengolahan laterit kadar rendah beralih menggunakan jalur proses pirometalurgi untuk memproduksi NPI (nickel pig iron). NPI diproduksi besar besaran di China menggunakan blast furnace (BF) dan Electric furnace (EF). Selanjutnya NPI oleh China digunakan untuk stainless steel (SS). Untuk mendapatkan bahan baku laterit kadar rendah, China mengimpor dari Philipina dan Indonesia. Sebagai gambaran pada 2013, China mengimpor laterit dengan kandungan Ni < 1,5 % (limonit) dari Philipina ± 29,6 juta ton/tahun, dan mengimpor laterit dengan kandungan Ni ≥ 1,5 % (saprolit kadar rendah) dari Indonesia ± 41 juta ton/tahun.

Pemerintah Orba (Orde Baru) di bawah Presiden Soeharto pada tahun 1970-an telah memberi ijin PMA maupun BUMN untuk mengolah laterit. PMA PT Pasific Nickel USA mendapat ijin untuk mengolah laterit pulau Gag Papua menggunakan proses Caron. Ternyata PT Pasific Nickel USA tidak jadi membangun pabrik pengolahan laterit, dan mengembalikan ijin ke pemerintah. Di Sulawesi Tenggara pemerintah memberi ijin PMA INCO Canada dan BUMN PT Aneka Tambang. PMA INCO Canada melalui PT INCO Indonesia memproduksi Ni matte di Sorowako mulai produksi 1977/1978. Sedangkan BUMN PT Aneka Tambang memproduksi FeNi di Pomalaa mulai produksi 1973/1974. Kemudian INCO Canada beralih kepemilikan ke Vale Brasilia, dan PT INCO Indonesia berubah menjadi PT Vale Indonesia pada 2012/2013. Sampai saat ini pabrik (plant) di Sorowako dan Pomalaa masih beroperasi. Dimana produksi Ni matte PT Vale Indonesia maupun FeNi PT Aneka Tambang menggunakan bahan baku saprolit dengan kandungan Ni ≥ 1,8 %, dan diekspor.

Pada tahun 1990-an pemerintah memberi ijin kepada dua (2) PMA untuk mengolah laterit dengan proses berbasis HPAL/PAL (High Presure Acid Leach), yaitu PT BHP Australia dan PT Weda Bay Nickel (WBN) Canada. PT BHP Australia akan mengolah laterit pulau Gag Papua sedangkan PT WBN Canada akan mengolah laterit teluk Weda Halmahera. Perkembangan selanjutnya PT WBN Canada beralih kepemilikan ke Eramet Perancis pada 2006 sedangkan PT BHP Australia mengembalikan ijin ke pemerintah pada 2009.

Dengan mulai berlakunya UU Minerba yang melarang ekspor bahan baku mineral mulai 2014. Maka China yang tidak mempunyai sumber daya alam laterit namun menjadi negara produsen NPI, dengan terpaksa memindahkan pabrik NPI ke Indonesia. Selanjutnya pemerintah Indonesia telah memberi ijin investor China untuk mengolah laterit kadar rendah terutama di Sulawesi, dan kenyataan tersebut dapat dilihat pada Tabel 1.

Tabel 1. Rencana Pengolahan Laterit Di Indonesia Sebagian Besar Untuk Memproduksi NPI[7]

Kebangkitan HPAL/PAL (High Pressure Acid Leach)

Proses HPAL/PAL untuk mengolah limonit pada skala industri pertama kali dibangun oleh Freeport USA di Moa Bay Cuba menjelang 1960. Dalam membangun Moa Bay HPAL/PAL plant untuk memproduksi NiS, Freeport dibantu oleh Sherrit Gordon Canada. Selanjutnya Freeport dinasionalisasi oleh pemerintah Cuba di bawah rezim Fidel Castro pada 1960, dan saat itu Moa Bay HPAL/PAL plant belum beroperasi. Dengan bantuan Uni Soviet (Rusia) maka Moa Bay plant bisa beroperasi dengan “normal” setelah mengalami berbagai masalah dalam kurun waktu 6 – 7 tahun.

Dengan bubarnya Uni Soviet awal 1990-an otomatis berpengaruh pada Moa Bay plant, sehingga pemerintah Cuba menjalin kerja sama dengan Sherrit Gordon Canada untuk proyek Moa Bay. Kerja sama tersebut ditanda tangani desember 1994 dengan kesepakatan kepemilikan saham sama masing masing 50 %, kinerja Moa Bay plant diperbaiki, dan seluruh produk NiS diolah oleh Sherrit Gordon di Fortsaskatchewan Canada.

Buah dari kerja sama antara pemerintah Cuba dengan Sherrit Gordon Canada, mendatangkan kesuksesan bagi Moa Bay HPAL/PAL plant. Sehingga proses berbasis HPAL/PAL menjadi pilihan utama untuk mengolah laterit kadar rendah yang jumlahnya berlimpah didunia. Karena proses ini sudah terbukti sukses di Moa Bay, dan berdasarkan hasil kajian oleh AMAX USA - Cofremmi Perancis dari pilot plant skala besar. Ternyata proses HPAL/PAL maupun proses berbasis HPAL/PAL yang dikembangkan oleh AMAX USA lebih unggul dalam konsumsi energi dan perolehan logam. Apabila dibandingkan dengan proses matte smelting, proses FeNi smelting, dan proses Caron. Hasil kajian AMAX USA - Cofremmi Perancis tersebut, dapat dilihat pada Tabel 2 dibawah ini.

Tabel 2. Perbandingan proses berbasis HPAL/PAL dengan proses proses yang lain[16]

Perbandingan Matte Smelting Nickel Ferro

Smelting Ammonia Leaching (Proses Caron) Moa Bay Acid Leaching Cofremmi Acid Leaching Konsumsi energi (MJ/Kg Ni) 700 – 800 600 – 700 500 – 600 350 – 400 200 – 300 Perolehan Logam (% Total) 65 – 80 % 60 – 70 % 65 – 75 % 80 – 90 % 92 – 94 %

Selanjutnya para pemain nikel dunia yang mempunyai rencana untuk mengolah laterit kadar rendah dengan proses berbasis HPAL/PAL berkumpul di Melbourne Australia pada tahun 1995. Pertemuan tersebut dikoordinir oleh ALTA, dan pembawa makalah pada acara tersebut, dapat dilihat pada Tabel 3.

Tabel 3. Presenter pada pertemuan ALTA 1995 di Melbourne Australia[15]

No. Proyek Perusahaan

1. 2. 3. 4. 5. 6. Bulong Australia

Murrin Murrin Australia Cawse Australia

Ramu Papua Nugini Goro Kaledonia Baru Ambatovy Madagaskar

Resolute group dan Western Mining Anaconda dan Sherrit Gordon Centaur Mining

Highlands Gold dan Nord Resources INCO

Phelps Dodge

Selain keenam pemain nikel yang presentasi di ALTA, setelah 1995 ada pemain pemain nikel dunia yang lain untuk mengolah laterit kadar rendah dengan proses berbasis HPAL/PAL juga presentasi di ALTA. Daftar presenter setelah 1995, dapat dilihat pada Tabel 4.

Tabel 4. Presenter pada pertemuan ALTA setelah 1995 [15]

No. Proyek Negara

1. 2. 3. 4. 5. 6. 7. 8. 9. 10 Weda Bay Vermelho Syerston Nonoc Gladstone Marlborough Young Nakety/Bogota Mindoro Agata Indonesia Brasilia NSW, Australia Philipina Qld, Australia Qld, Australia NSW, Australia Kaledonia Baru Philipina Philipina

Hasil pertemuan ALTA 1995 ditindak lanjuti dengan pembangunan HPAL/PAL plant generasi kedua di Australia Barat oleh Bulong, Murrin Murrin, dan Cawse yang mulai beroperasi akhir 1998/awal 1999. Dimana laterit kadar rendah Australia yang digunakan sebagai bahan baku oleh ketiga HPAL/PAL plant tersebut adalah smectite dan nontronite, bukan limonite seperti di Moa Bay Cuba. Ternyata ketiga HPAL/PAL plant tersebut mengalami “kegagalan” sehingga Bulong terpaksa tutup pada tahun 2003, dan Cawse mengikuti jejak Bulong tutup 2008. Sedangkan Murrin Murrin berpindah kepemilikan ke Minara tahun 2003/2004, dan Minara menambahkan proses “heap leaching”. Adapun sampai 2015, masih ada proyek proyek HPAL/PAL plant yang mengalami kesuksesan dan “kegagalan” seperti yang ditunjukkan pada Tabel 5.

Tabel 5. HPAL/PAL proyek di dunia tahun 2015[18]

Dimana Ravensthorpe di Australia menggunakan proses EPAL (Enhance Pressure Acid Leach). Pada proses EPAL, limonit dan saprolit diolah secara bersamaan. Limonit diolah menggunakan proses HPAL/PAL sedangkan saprolit dengan atmospheric leaching. Proyek proyek yang mengalami kesuksesan adalah CBNC dan THPAL milik SMM (Sumitomo Metal Mining) Jepang yang beroperasi di Philipina. Sedangkan yang mengalami “kegagalan” karena masih ada masalah pada operasi pabrik (plant) sehingga kapasitas produksi belum tercapai secara optimal. Masalah tersebut terus dicari jalan keluarnya agar kapasitas produksi bisa tercapai sesuai dengan yang direncanakan.

Pengalaman SMM (Sumitomo Metal Mining)

Karena menguasai ilmu pengetahuan dan teknologi (iptek) maka Jepang sebagai negara yang tidak mempunyai sumber daya alam bijih nikel laterit, bisa memproduksi FeNi (Ferro nikel) di Jepang dan membangun dua (2) HPAL plant di Philipina. Untuk memproduksi FeNi, Jepang mengimpor saprolit dari Indonesia sejak 1938, Philipina, dan Kaledonia Baru. Sedangkan untuk membangun dua HPAL plant di Philipina, SMM melakukan riset secara intensip selama 15 tahun. Kedua HPAL plant tersebut adalah CBNC (Coral Bay Nickel Corporation) di pulau Palawan, dan THPAL (Taganito High Pressure Acid Leach) dipulau Mindanao. Adapun bahan baku dan produksi Ni dari dua plant tersebut, dapat dilihat pada Tabel 6 dan Gambar 3 di bawah ini.

Tabel 6. Perbandingan limonit CBNC dengan THPAL[18]

CBNC (Coral Bay Nickel Corporation)

CBNC HPAL/PAL plant dipulau Palawan Philipina disain untuk mengolah limonit selama 20 tahun guna memproduksi NiS. Limonit tersebut berasal dari penambangan saprolit oleh RTNMC (Rio Tuba Nickel Mining Corporation) sejak 1969, dan RTNMC mengekspor saprolit ke Jepang sejak 1977. Limonit hasil kupasan untuk mengambil saprolit (lihat

Gambar 1) dikumpulkan berdasarkan kandungan Ni dan perbandingan Si dengan Mg. Limonit yang telah terkumpul tersebut diperkirakan sebanyak 21 juta ton bijih kering mengandung rata rata Ni ± 1,26 % dan Co ± 0,09 %.

Dibangun plant (pabrik) pertama untuk memproduksi NiS pada tahun 2002, kapasitas produksi ± 10.000 ton Ni/th dan 750 ton Co/th. Kemudian commisioning pada akhir 2004, pekerjaan mekanik lengkap di plant tahun 2005, dan produksi mencapai 10.078 ton Ni pada 2007. Kemudian dicapai produksi 10.562 ton Ni pada 2008. Produk NiS mengandung 55 – 58 % Ni dan 4 – 5 % Co.

Pada tahun 2006 CBNC melakukan ekspansi dengan membuat plant kedua yang kapasitasnya sama dengan plant pertama. Pekerjaan mekanik lengkap selesai 20 Februari 2009, dan commisioning May 2009.

THPAL (Taganito High Pressure Acid Leach)

THPAL plant dipulau Mindanao Philipina didisain untuk mengolah limonit dengan kandungan 1,1 % Ni selama 30 tahun guna memproduksi NiS. Limonit tersebut berasal dari tambang Taganito Nickel Mine Co. Adapun kapasitas produksi THPAL plant ± 30.000 ton Ni/th dan 2.600 ton Co/th dalam bentuk NiS. THPAL plant mulai dibangun 2010, plant sudah selesai dibangun dan siap beroperasi pada Juni 2013. Kapasitas produksi mendekati sesuai dengan yang direncanakan pada 2014.

Masalah Laterit Kadar Rendah Di Indonesia

Sejak 1939 s/d 2013 Indonesia telah mengekspor laterit terutama saprolit dari Pomalaa ke Jepang, limonit dengan persyaratan tertentu ke Australia sejak 1979/1980, dan ekspor laterit (saprolit kadar rendah) dengan kandungan Ni ≥ 1,5 % ke China sejak 2000-an. Di Jepang saprolit digunakan sebagai bahan baku untuk memproduksi FeNi, di Australia limonit tersebut diolah dengan proses Caron untuk memproduksi NiO, sedangkan di China saprolit kadar rendah dengan kandungan Ni ≥ 1,5 % diolah dengan proses pirometalurgi untuk memproduksi NPI (Nickel Pig Iron). Dengan mulai berlakunya UU Minerba pada 2014 yang melarang ekspor, Indonesia akan menghadapi masalah hukum yang rumit dengan Jepang, Australia, dan China.

Untuk mengolah laterit kadar rendah yang terdiri dari limonit dan saprolit dengan kandungan Ni < 1,8 %, dibutuhkan penguasaan teknologi dan modal besar. Sebagai referensi adalah SMM (Sumitomo Metal Mining) Jepang saat membangun dua (2) HPAL/PAL plant di Philipina, butuh waktu 15 untuk menguasai teknologi HPAL/PAL dan modal besar. Sehingga yang bisa mengolah laterit tersebut BUMN atau PMA, seperti yang ditunjukkan pada Tabel 1

diatas. Apabila diolah oleh bangsa sendiri, pertanyaannya sudah mampukah BUMN kita?

KESIMPULAN

1. UU Minerba 2009 yang mulai berlaku 2014, khusus untuk SDA (Sumber Daya Alam) laterit Indonesia akan menghadapi masalah hukum yang rumit dengan Jepang, Australia, dan China. Karena Indonesia telah melakukan ekspor saprolit terutama dari Pomalaa ke Jepang sejak 1938, limonit dengan persyaratan tertentu ke Australia sejak 1979/1980, dan saprolit kadar rendah dengan kandungan Ni ≥ 1,5 % ke China sejak tahun 2000-an.

2. Untuk mengolah laterit kadar rendah didalam negeri sesuai dengan amanat UU Minerba 2009, tidak sederhana seperti yang tertulis dalam UU tersebut. Karena untuk bisa mengolah laterit kadar rendah dibutuhkan penguasaan teknologi dan modal besar.SMM

(Sumitomo Metal Mining) Jepang saat membangun dua (2) HPAL/PAL plant di Philipina, butuh waktu 15 untuk menguasai teknologi HPAL/PAL dan modal besar. SMM untuk membangun CBNC mengeluarkan dana ± 1,080 milyar dolar USA, dan dana ± 1,590 milyar dolar USA untuk membangun THPAL.

DAFTAR PUSTAKA

1. Baillie, M.G. Weda Bay Minerals Inc, ALTA 2002. “An Update of The Weda Bay Nickel/Cobalt Laterite Project”.

2. Chalkley, M.E.dkk. Hydrometallurgy and Refining of Nickel and Cobalt. Proceeding of Nickel-Cobalt 97 International Symposium-Volume 1, August 17-20, 1997, Sudbury, Ontario, Canada. 36th Conference of Metallurgist of CIM. 27th Hydrometallurgical Meeting of CIM. “The Acid Pressure Leach Process for Nickel and Cobalt Laterite, Part I : Review of Operation at Moa”.

3. Dalvi, Ashok D. dkk. PDAC 2004 International Convention Trade Show & Investors Exchange, March 7 – 10, 2004. “The Past and The Future of Nickel Laterite”, INCO Limited, 2060 Flavelle Boulevard, Sheridan Park, Mississauga, Ontario L5K 1Z9 Canada.

4. Data data lepas tentang pulau Gag.

5. Elias, Mick. Principal Consultant CSA Global. “Nickel Laterites in SE Asia”. Geology, Technology and Economics – Finding the Balance. Bali 2013. East Asia : Geology, Exploration Technologies and Mines. May 27, 2013.

6. Habashi, Fathi. Extractive Metallurgy of Copper, Nickel, and Cobalt, Proceeding of the Paul E.Queneau International Symposium 1993. “Nickel in Cuba”.

7. Jansson, Martin. “ From Indo to China and back again”. Handelsbanten Capital Market. Commodity Strategy, June 25, 2014.

8. Kyle, J.H. dkk. Hydrometallurgy and Refining of Nickel and Cobalt, Proceeding of Nickel-Cobalt 97 International Symposium-Volume 1, August 17-20, 1997, Sudbury, Ontario, Canada. 36th Conference of Metallurgist of CIM. 27th Hydrometallurgical Meeting of CIM. “The Cawse Nickel/Cobalt Laterite Project Metallurgical Process Development”.

9. Lennon, Jim. May 11, 2007. The Chinese Nickel Outlook And The Role of Nickel Pig Iron. Presentation to International Nickel Study Group. Macquarie Research Commodities.

10. Llerin, James Elson dkk. “Coral Bay Nickel HPAL Plant Expantion Project”, ALTA 2011 Free Paper, Australia.

11. Lynch, John. Technical Report in Accord With National Instrument 43-101, October 13, 2004, Weda Bay Minerals Inc. “Mineral Resources Estimate Increase for the Weda Bay Nickel Cobalt Project, Halmahera Island, Indonesia”.

12. Motteram, G. dkk. Hydrometallurgy and Refining of Nickel and Cobalt, Proceeding of Nickel-Cobalt 97 International Symposium-Volume 1, August 17-20, 1997, Sudbury, Ontario, Canada. 36th Conference of Metallurgist of CIM. 27th Hydrometallurgical Meeting of CIM. “Application of the Pressure Acid Leach Process to Western Australian Nickel/Cobalt Laterite”.

13. Prado, L Faustino. 2004. ”Sixty Years of Caron : Current Assesment”, International Laterite Nickel Symposium 2004. Edited by W.P Imrie and D.M. Lane. TMS (The Minerals, Metals & Materials Society). March 14 – 18.

14. Rustiadi. Kegiatan Program Insentif Bagi Peneliti & Perekayasa LIPI, DIKTI – LIPI, Laporan akhir tahun 2009. “Identifikasi Mineralogi Bijih Nikel Laterit Kadar Rendah Halmahera Serta Kemungkinan Pengolahannya Kedepan”.

15. Taylor, Alan. “ALTA : 20 Years As A Window Into The World Of PAL”. ALTA 2015 Nickel – Cobalt – Copper Proceedings. ALTA 2015 Free Paper, Australia.

16. The Cofremmi Acid Leach Process For Laterite Ores, COFREMMI S.A, Compagnie Francaise d’Entreprises minieres, Metallurgi ques et d’Investissements.

17. Tsuchida, N dkk. 2004.”Development of Process Design For Coral Bay Nickel Project”, International Laterite Nickel Symposium 2004. Edited by W.P Imrie and D.M. Lane. TMS (The Minerals, Metals & Materials Society). March 14 – 18.

18. Tsuchida, N. 2015. ”HPAL IN Past, Present, AND Future”, ALTA 2015 Nickel – Cobalt – Copper Proceedings. ALTA 2015 Free Paper, Australia.

19. Wicker, Gordon R., Jha, Mahesh C., “Developments in the AMAX-COFREMMI Acid Leach Process for Nickel Laterites”, 25th Annual Conference of Metallurgist of CIM, Toronto Canada, August 17 – 20, 1986.

20. Wedderburn, Bruce., “Nickel Laterite Processing A Shift Towards Heap Leaching”, ALTA Conference May 2009.

REDUKSI PELET KOMPOSIT KONSENTRAT PASIR BESI

MENGGUNAKAN REDUKTOR

BED

BATUBARA DENGAN METODE

ISOTERMAL-GRADIEN TEMPERATUR

Ferdinand Lo1*,Zulfiadi Zulhan2

1,2Program Studi Teknik Metalurgi – Institut Teknologi Bandung

E-mail: ferdi8d15@yahoo.com1,zulfiadi.zulhan@gmail.com2

Abstrak

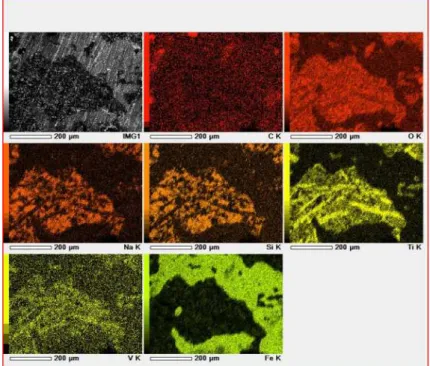

Pada penelitian ini dipelajari proses reduksi pelet komposit konsentrat pasir besi dengan menggunakan metode isotermal-gradien temperatur. Penelitian dimulai dengan karakterisasi awal bahan baku seperti konsentrat pasir besi, batubara, dan bentonit dengan XRD, XRF, dan analisis proximate batubara. Ketiga bahan tersebut lalu diaduk hingga homogen dan diaglomerasi dalam bentuk pelet komposit. Pelet komposit kemudian dikeringkan selama 24 jam dan dilanjutkan dengan proses reduksi menggunakan reduktor bed batubara. Proses reduksi dimulai pada tahap isotermal 980°C dengan variasi waktu tinggal selama 20, 40, dan 60 menit. Tahap berikutnya dilanjutkan dengan reduksi gradien temperatur menuju 1380°C, dan setelahnya ditahan selama 20 menit pada temperatur akhir. Sampel pelet komposit dikeluarkan dari muffle furnace setiap 20 menit sekali untuk melihat perubahan dan fenomena yang terjadi. Produk akhir reduksi setelah itu dianalisis menggunakan analisis kimia dengan titrasi untuk menentukan Fe total dan Fe metal, XRD, dan X-ray mapping. Hasil penelitian yang diperoleh menunjukkan pada temperatur 1380°C, muncul nugget besi pada bagian luar pelet. Besi logam akan bermigrasi menuju permukaan luar pelet membentuk nugget, sedangkan oksida titanium serta pengotor lainnya akan tetap berada pada bagian dalam pelet.

Kata kunci: Pasir Besi, Pelet Komposit, Reduksi, Isotermal-Gradien Temperatur, Metalisasi, Nugget Besi

PENDAHULUAN

Industri besi baja merupakan salah satu aspek yang cukup hangat dan penting untuk dibicarakan saat ini. Perkembangan industri besi baja di sebuah negara dapat menjadi sebuah tolak ukur kemajuan negara tersebut. Hal ini tentunya dapat dilihat dari dominasi penggunaan besi dan baja dalam kehidupan manusia mulai dari skala rumah tangga hingga skala industri. Pada tahun 2013 lalu, menurut SEAISI[1], konsumsi baja Indonesia mencapai 13 juta ton dan diperkirakan akan terus meningkat hingga 27 juta ton pada tahun 2020. Namun angka yang konsumsi yang tinggi ini tidak sebanding dengan kemampuan produksi baja nasional. Produksi baja nasional pada tahun 2013 hanya mencapai 5 juta ton[2], sehingga Indonesia mengimpor hingga 60% total kebutuhan baja untuk memenuhi kebutuhan baja nasional. Sungguh merupakan suatu fakta yang ironis mengingat Indonesia merupakan negeri yang memiliki sumber daya alam yang melimpah.

Pemanfaatan dan pengolahan bijih besi yang terdapat di Indonesia dapat menjadi solusi atas permasalahan yang telah diungkapkan di atas. Menurut Laporan Pemutakhiran Data dan Neraca Sumber Daya Mineral[3], pada tahun 2013, Indonesia memiliki cadangan 65 juta ton bijih besi primer, 424 juta ton bijih besi laterit, dan 174 juta ton pasir besi. Namun, sayangnya sumber daya yang melimpah ini belum dapat dimanfaatkan secara optimal. Keterbatasan fasilitas dan teknologi pengolahan membuat Indonesia mengekspor secara besar-besaran kekayaaan alamnya dalam bentuk mineral mentah tanpa peningkatan nilai tambah ke luar negeri. Ironisnya, negara lain yang menerima kekayaan alam Indonesia tersebut dapat mengolahnya menjadi produk yang bermanfaat dan akhirnya menjualnya kembali kepada Indonesia dengan harga yang lebih tinggi.

Hal ini lalu disadari sebagai sebuah kesalahan, sehingga ke depannya kemandirian Indonesia dalam bidang pengolahan sumber daya mineral harus diperjuangkan, salah satunya dengan penerbitan UU No 4 Tahun 2009 tentang Mineral dan Batubara. Salah satu komoditas yang menjadi pusat perhatian dari diimplementasikan peraturan ini adalah pasir besi. Hingga saat ini, proses pengolahan pasir besi di Indonesia masih dalam tahap peningkatan kadar

![Tabel 2. Perbandingan proses berbasis HPAL/PAL dengan proses proses yang lain [16]](https://thumb-ap.123doks.com/thumbv2/123dok/4103052.2805112/29.892.88.775.949.1150/tabel-perbandingan-proses-berbasis-hpal-pal-proses-proses.webp)