SKRIPSI

Oleh :

ERLANGGA PUTRANDIE W

0432010174

JURUSAN

TEKNIK

INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

DAFTAR ISI

Abstraksi ... i

Kata Pengantar ... ii

Daftar Isi ... iv

Daftar Tabel ... v

Daftar Gambar ... xi

Daftar Lampiran ... xiv

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Batasan Masalah ... 3

1.4 Tujuan Penelitian ... 3

1.5 Asumsi – asumsi ... 3

1.6 Manfaat Penelitian ... 4

1.7 Sistematika Penulisan ... 5

BAB II TINJAUAN PUSTAKA 2.1 Kualitas ... 7

2.1.1 Penendalian Kualitas ... 8

2.2.1 Definisi Six Sigma ... 9

2.2.2 Konsep Six Sigma Motorola ... 11

2.2.3 Beberapa Istilah Dalam Konsep Six Sigma ... 14

2.3 Penentuan Kababilitas Proses (Process Capability)... 16

2.3.1 Penentu Kapabilitas Proses Untuk Data Atribut ... 18

2.3.2 Penentuan Kepastian Proses Untuk Data variabel ... 19

2.4 Proses DMAIC (Define, Measure,Analyze, Impove dan Control)... 20

2.4.1 Define (D) ... 21

2.4.2 Measure (M) ... 21

2.4.3 Analyze (A) ... 21

2.4.4 Improve (I) ... 22

2.4.5 Control (C) ... 22

2.5. Alat – Alat Pemecah Masalah ... 22

2.5.1 Lembar Pemeriksaan (Check Sheet)... 23

2.5.2 Diagram Pareto ... 23

2.5.3 Diagram Sebab Akibat (Cause and Effect Diagram) ... 24

2.5.4 Histogram ... 25

2.5.5 Peta Pengendali (Control Chart) ... 26

2.5.6 Diagram Pencar (Scatter Plots) ... 26

2.5.7 Defect Concetration Diagram ... 26

2.6.1 Pengertian FMEA ... 27

2.6.2 Kegunaan FMEA ... 27

2.6.3 Proses Implementasi FMEA ... 27

2.7 Proses Produksi ... 31

2.7.1 Raw Material ... 31

2.7.2 Mesin Perawatan ... 33

2.7.3 Mixing ... 33

2.7.4 Mesin Pada Departemen Spinning I ... 33

2.7.4.1 Blowing ... 34

2.7.4.2 Carding ... 34

2.7.4.3 Drawing ... 35

2.7.4.4 Simplex ... 36

2.7.4.5 Ring Frame ... 37

2.7.5 Mesin Pada Departemen Spining II ... 38

2.7.5.1 Back Process ... 38

2.7.5.1.1 Blowing ... 38

2.7.5.1.2 Carding ... 39

2.7.5.1.3 Drawing ... 39

2.7.5.2 Simplex ... 40

2.7.5.3 Ring Frame ... 40

2.7.5.4 Widing `... 42

2.7.6 Peta Proses Operasi ... 44

BAB III METODOLOGI PENELITIAN 3.1 Tempat dan Waktu Penelitian ... 45

3.2 Identifikasi Variabel ... 45

3.3 Langkah – Langkah Penelitian... 47

3.4 Metode Pengumpulan Data ... 53

3.5 Analisa Data ... 54

BAB IV HASIL DAN PEMBAHASAN 4.1 Pengumpulan Data ... 55

4.2. Tahap Define ... 57

4.3. Measure ... 57

4.3.1 Menetapkan Karakteristik Kualitas (CTQ) Kunci ... 58

4.3.2 Pengukuran Baseline Kinerja ... 58

4.3 Tahap Analyze ... 61

4.3.1 Pengukur Kemampuan (Kapabilitas) Proses ... 61

4.3.2 Mengidentifikasi Sumber-sumber Penyebab Cacat... 64

4.4 Tahap Improve ... 67

4.4.1 Usulan Prioritas Tindakan Perbaikan ... 70

4.4.2 Pembahasan ... 72

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 74 5.2 Saran ... 75 DAFTAR PUSTAKA

DAFTAR TABEL

Tabel 2.1 DPMO pada sigma level ... 12

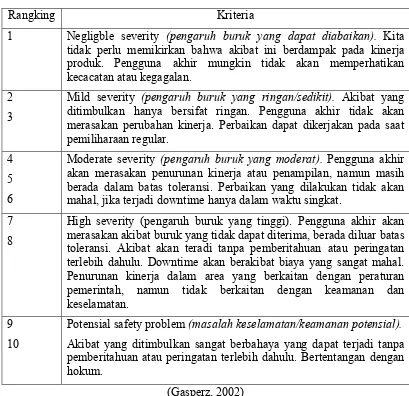

Tabel 2.2 Severity Table ... 29

Tabel 2.3 Occurance Table ... 30

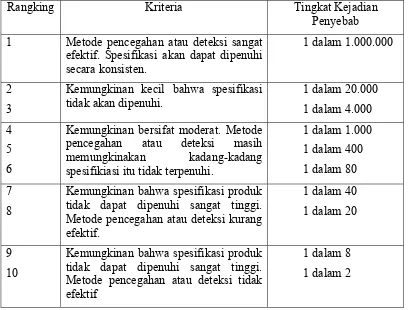

Tabel 2.4 Detection Table ... 31

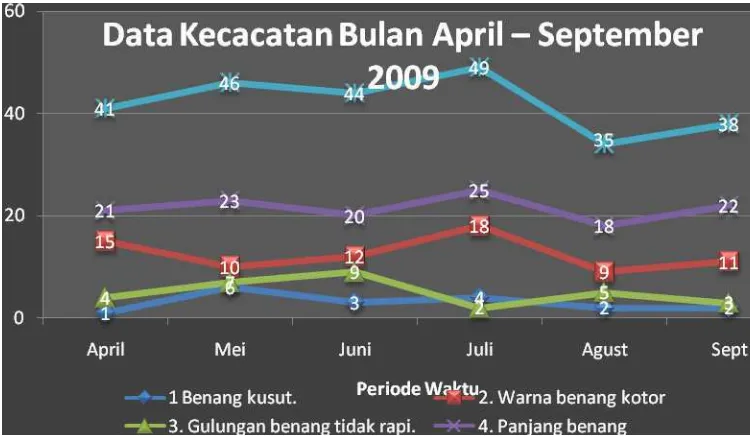

Tabel 4.1 Data Kecacatan Dalam Satuan Cone Pada Bulan April – September 2009 ... 55

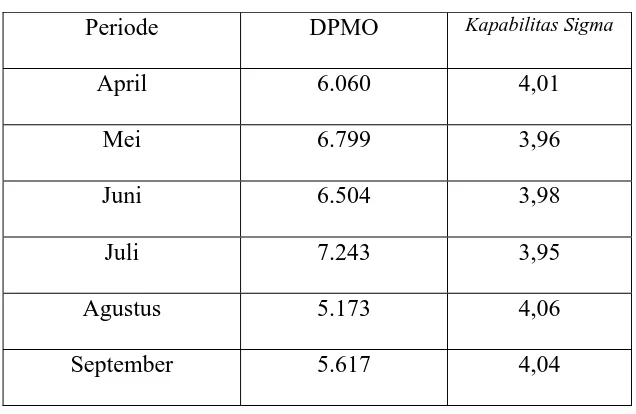

Tabel 4.2 Nilai DPMO... 60

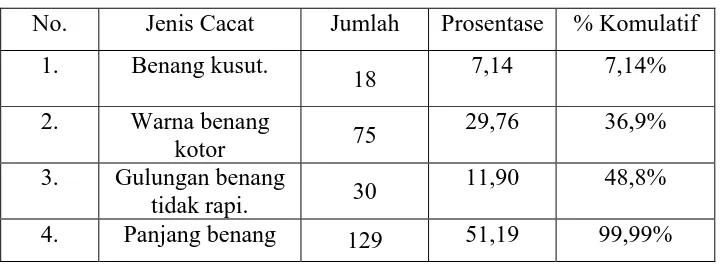

Tabel 4.3 Prosentase Komulatif Untuk Analisis Pareto Bulan April – September 2009 ... 63

Tabel 4.4 FMEA (Failure Mode and Effect Analysis) ... 69

DAFTAR GAMBAR

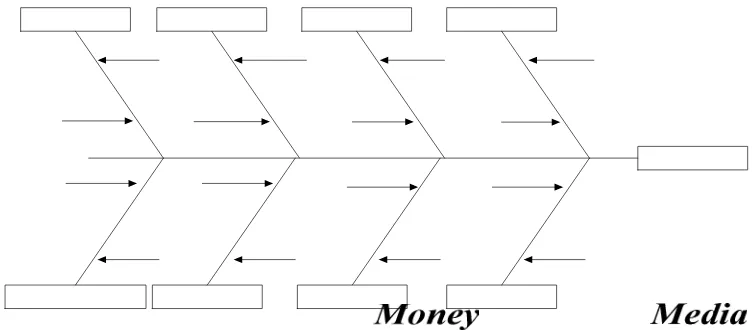

Gambar 2.1 Bentuk Umum Diagram Sebab Akibat ... 25

Gambar 2.2 Peta Proses Operasi ... 35

Gambar 3.1 Langkah – Langkah Penelitian ... 47

Gambar 4.1 Grafik Data Kecacatan Bulan April – September 2009 ... 56

Gambar 4.2 Grafik Nilai DPMO & Grafik Nilai Sigma ... 60

Gambar 4.3 Diagram Pareto Bulan April – September 2009... 64

DAFTAR LAMPIRAN

Lampiran I Data Umum Perusahaan Lampiran II Perhitungan Nilai DPMO

lampiran III Perhitungan Prosentase Komulatif Untuk Analisis Pareto Lampiran IV Gambar Diagram Sebab Akibat

ABSTRAKSI

PT. Segoro Ecomulyo Textile merupakan salah satu perusahaan yang bergerak dalampembuatan produk benang, yang dimana selama ini perusahaan menghadapi masalah dalam hal produk benang. Peningkatan kualitas produk benang terhadap konsumen sangat penting dalam hal ini termasuk juga keluhan konsumen.

Dengan adanya permasalahan tersebut PT. Segoro Ecomulyo Textile berupaya untuk mengetahui tingkat kualitas produk. Diharapkan dengan adanya hal tersebut produk benang dapat optimal.

Salah satu metode yang dapat digunakan untuk mengukur tingkat kualitas produk benang adalah metode six sigma. Dengan menggunakan metode six sigma kita dapat mengetahui CTQ (karakteristik yang menentukan kualitas) dari kecacatan produk benang yang terdiri atas 4 CTQ, sehingga dalam usulan perbaikan produk benang menggunakan failure mode and effect analyze (FMEA).

Penelitian juga dilakukan dengan tujuan untuk mengetahui kualitas produk benang selama Bulan April 2009 sampai dengan September 2009, dengan menggunakan konsep DMAIC pada six sigma dimana, tahap Define dilakukan objek penelitian, Measure dilakukan pengukuran DPMO dan Sigma, Analyze untuk mengidentifikasikan masalah potensial dan penyebabnya, kemudian membuat usulan alternatif tindakan perbaikan menggunakan FMEA di tahap Improve dan tahap Control dilakukan oleh pihak perusahaan.

Berdasarkan penelitian yang telah dilakukan, diperoleh kapabilitas atau kemampuan sigma rata – rata sebesar 4, 59 artinya sigma yang dicapai sudah cukup baik namun perlu ditingkatkan. Untuk mencapai skala 6 (nilai maksimum sigma) perlu adanya tindakan perbaikan dalam produk benang. Untuk tindakan perbaikan dilakukan analisis dengan menggunakan fishbone diagram sehingga diketahui akar penyebab masalah. Selanjutnya tindakan perbaikan dilakukan perhitungan RPN (Risk Potential Number). Dengan demikian, maka dapat diketahui tindakan perbaikan sebagai prioritas utama yang harus dilakukan yaitu kelelahan sehingga tidak setandar oprasional proses yang mempunyai nilai RPN sebesar 192 dengan usulan perbaikan mencari penerapan peraturan karyawan.

PENDAHULUAN 1.1Latar Belakang

Perkembangan industri, baik industri jasa ataupun yang menghasilkan barang berkembang dengan pesat yang semakin mengglobal seperti saat ini yang ditandai dengan adanya pasar bebas yang memiliki iklim kompetisi yang sangat ketat di segala bidang usaha, baik di bidang manufaktur maupun di bidang produk, dengan adanya barang atau jasa yang masuk ke dalam negeri dengan bebas tanpa adanya hambatan sedikitpun perusahaan saling bersaing untuk mencari pasar konsumen yang tepat. Hal ini akan menyebabkan adanya ancaman bagi para produsen dalam negeri apabila perusahaan dalam negeri tidak mampu untuk bersaing dengan produk-produk dari luar negeri. Untuk menghadapi persaingan perusahaan menggunakan salah satu solusi untuk memenangkan persaingan yaitu dengan menggunakan tenaga – tenaga ahli dalam proses pelaksanaan pencapaian tujuan.

PT. Segoro Ecomulyo Textile, Driyorejo Gresik adalah perusahaan yang bergerak dibidang produk penjualan akhir berupa benang yang terletak di di Desa Krikilan, Km 28, Driyorejo Gresik. Perusahaan ini telah memiliki ratusan pelanggan yang berada di wilayah pulau jawa dan sebagian berada di luar pulau jawa. Perusahaan ini mengutamakan kualitas produk sebagai faktor penentu daya saing.

benang

tidak sesuai. Dari semua kecacatan tersebut, maka perlu dilakukan perbaikan dengan menggunakan Metode six sigma.

Metode six sigma merupakan metode yang dapat digunakan untuk mereduksi defect dan peningkatan kualitas produks serta digunakan untuk Pengukuran tingkat kapabilitas proses, dan juga perbaikan untuk mencapai hasil yang mendekati sempurna. Six Sigma tidak sekedar metodologi perbaikan saja, melainkan sebuah sistem manajemen yang bertujuan mengadakan perbaikan yang menguntungkan bagi semua elemen konsumen, pemegang saham dan elemen perusahaan itu sendiri.

Dengan diterapkannya metode six sigma diharapkan dapat meningkatkan kualitas produk sesuai dengan yang diinginkan peruahaan dan konsumen. Sehingga dapat menjaga pelanggan tetap setia berlangganan dan dapat menambah pelanggan baru sesuai dengan visi dan misi perusahaan.

1.2Rumusan Masalah

1.3Batasan Masalah

Dalam permasalahan ini adalah:

1. Obyek yang diteliti adalah bagian produk PT. Segoro Ecomulyo Textile, Driyorejo Gresik.

2. Pada penelitian ini dilakukan pengukuran perbaikan produk benang dengan menggunakan analisa Six Sigma, sampai batas improve dan control hanya sebatas usulan yang di rekomendasikan kepada perusahaan.

3. Tidak dilakukan analisis biaya.

1.4Tujuan Penelitian

Tujuan dari penelitian yang dilakukan di PT. Segoro Ecomulyo Textile, Driyorejo Gresik adalah:

1. Mengetahui nilai kapabilitas sigma pada bagian produksi.

2. Memberikan usual perbaikan untuk meningkatkan nilai kapabilitas sigma pada bagian produksi di PT. Segoro Ecomulyo Textile, Driyorejo Gresik.

1.5Asumsi – asumsi

Asumsi – asumsi yang digunakan dalam penelitian ini adalah:

1. Karyawan bekerja dengan baik namun masih perlu adanya peningkatan kerja. 2. Produksi berjalan normal selama penelitian berlangsung sedangkan hasil

produksi perlu ditingkatkan kembali.

1.6Manfaat Penelitian

1. Bagi Penulis:

a. Menambah cakrawala berfikir, memantapkan dan menambah pengalaman serta kreatifitas penulis dalam menghadapi masalah yang lebih komplek yang dialami perusahaan.

b. Sebagai bahan perbandingan antara ilmu yang penulis peroleh selama dibangku kuliah maupun dari hasil membaca literatur – literatur dengan kenyataan praktis yang ada pada perusahaan.

2. Bagi Perusahaan

a. Dengan adanya penelitian ini perusahaan dapat memperoleh masukan berupa kerangka pola berfikir Six Sigma untuk mengendalikan kualitas produk yang dihasilkan.

b. Perusahaan mengetahui bagaimana cara melakukan peningkatan penjualan dengan menggunakan metode yang berbeda untuk kemajuan wawasan dan pencapaian tujuan kerja.

c. Hasil pengukuran penjualan akan menjadi bahan evaluasi guna peningkatan penjualan perusahaan di masa yang akan datang.

3. Bagi Universitas

1.7 Sistematika Penulisan

Sistematika penulian laporan penelitian sesuai dengan sistematika penulisan yang telah ditetapkan untuk memudahkan dalam pengamatan yaitu:

BAB I : PENDAHULUAN

Bab ini berisi tentang latar belakang masalah sehingga dapat diketahui mengapa penulis mengambil judul tersebut, batasan masalah untuk membatasi masalah agar terfokus pada masalah yang diteliti, rumusan masalah, tujuan penelitian, asumsi – asumsi yang digunakan penulis dalam menyusun penelitian, manfaat dari penelitian baik untuk penulis, perusahaan maupun universitas, dan sistematika penulisannya.

BAB II : TINJAUAN PUSTAKA

Bab ini berisi tinjauan pustaka yang memuat uraian sistematis yang menunjang serta berkaitan erat dengan penelitian yang dilakukan, yang dirangkum berdasarkan keterangan – keterangan yang dikumpulkan dan penuntun dari pustaka.

BAB III : METODE PENELITIAN

BAB IV : ANALISA DAN PEMBAHASAN

Bab ini berisi tentang pembahasan penelitian, selama penelitian berlangsung yaitu tentang peningkatan bergerak dibidang produk akhir berupa benang di PT. Segoro Ecomulyo Textile, Driyorejo Gresik.

BAB V : KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan dan saran yang dapat penulis berikan selama penelitian berlangsung dan penyusunan laporan penelitian.

DAFTAR PUSTAKA

BAB II

TINJAUN PUSTAKA

2.1. Kualitas

Kualitas merupakan hal yang penting untuk diperhatikan dalam setiap

proses produksi. Kualitas baik akan dihasilkan oleh proses produksi yang

terkendali. Pengertian kualitas menurut beberapa ahli antara lain :

Juran (1962) “kualitas adalah kesesuaian dengan tujuan atau manfaatnya.”

Crosby (1979) “kualitas adalah kesesuain dengan kebutuhan yang meliputi

availability, delivery, reliability, maintainability, dan cost effectiveness.”

Deming (1982) “kualitas harus bertujuan memenuhi kebutuhan pelanggan

sekarang dan di masa datang.”

Feigenbaum (1991) “kualitas merupakan keseluruhan karakteristik produk dan

jasa yang meliputi marketing, engineering, manufacture, dan

maintenance, dalam mana produk dan jasa tersebut dalam pemakaiannya

akan sesuai dengan kebutuhan dan harapan pelanggan.”

Scherkenbach (1991) “kualitas ditentukan pelanggan; pelanggan menginginkan

produk dan jasa yang sesuai dengan kebutuhan dan harapannya pada suatu

tingkat harga tertentu yang menunjukkan nilai produk tersebut.”

Elliot (1993) “kualitas adalah sesuatu yang berbeda untuk orang yang berbeda dan

Goetch dan Davis (1995) “kualitas adalah suatu kondisi dinamis yang berkaitan

dengan produk, pelayanan, orang, proses, dan lingkungan yang memenuhi

atau melebihi apa yang diharapkan.”

Dari pengertian – pengertian diatas maka dapat ditarik kesimpulan

bahwa produk dan jasa yang berkualitas adalah produk dan jasa yang sesuai

dengan apa yang diinginkan konsumennya.

2.1.1. Pengendalian Kualitas

Pengendalian kualitas adalah merupakan suatu aktivitas untuk menjaga

dan mengarahkan agar kualitas produk (dan jasa) perusahaan dapat dipertahankan

sebagaimana yang telah direncanakan. Dari pengertian tersebut jelas bahwa

pengendalian kualitas adalah usaha preventif (penjagaan) dan dilaksanakan

sebelum kesalahan kualitas produk atau jasa terjadi, melainkan mengarahkan agar

kesalahan kualitas tersebut tidak terjadi didalam perusahaan yang bersangkutan.

Ada definisi lain yang menyebutkan bahwa pengendalian kualitas

merupakan yang kita gunakan untuk menentukan dan mencapai standartd mutu.

Dengan kata lain, pengendalian kualitas adalah merencanakan dan melaksanakan

cara yang paling ekonomis untuk membuat sebuah barang yang akan bermanfaat

dan memuaskan tuntutan konsumen secara maksimal.

2.2. Six Sigma

Sigma (

σ

) dalam alphabet Yunani merupakan sebuah simbol yangpetunjuk jumlah “variasi“ biasanya juga dipakai untuk menggambarkaan output

dari suatu proses. Tingkat sigma berkebalikan dengan defect, semakin tinggi

tingkat sigma maka semakin rendah toleransi yang diberikan pada defect.

2.2.1. Definisi Six Sigma

Ada banyak pengertian mengenai Six Sigma, Six Sigma diartikan sebagai

metode canggih yang digunakan oleh para insinyur dan para statistikawan dalam

memperbaiki/mengembangkan proses/produk. Six Sigma diartikan demikian

karena memiliki kunci utama perbaikan. Six Sigma menggunakan metode-metode

statistik. Pengertian Six Sigma yang lain adalah tujuan mendekati kesempurnaan

dalam mencapai tujuan pelanggan. Ada juga yang mengartikan Six Sigma sebagai

usaha mengubah budaya perusahaan untuk mencapai kepuasan, keuntungan dan

persaingan yang jauh lebih baik.

Definisi secara lengkapnya Six Sigma merupakan suatu sistem yang

komprehensif dan fleksibel untuk mencapai, memberi dukungan dan

memaksimalkan proses usaha, yang berfokus pada pemahaman akan kebutuhan

pelanggan dengan menggunakan fakta, data dan analisis statistik serta

terus-menerus memperhatikan pengaturan, perbaikan dan mengkaji ulang proses usaha.

Untuk lebih mudah dalam mengartikan Six Sigma berdasarkan ide dasar

filosofi Six Sigma yaitu mengurangi variasi dari suatu produk atau proses secara

terus-menerus. Variabilitas dapat mengakibatkan penumpukan (akumulasi)

kualitas, biaya dan jadwal berkontribusi pada cost of poor quality (COPQ),

kepuasan pelanggan dan penurunan performasi bisnis secara keseluruhan.

Sehingga bagian terpenting dari Six Sigma adalah untuk mendefinisikan dan

mengukur variasi dengan mengeksplorasi penyebab-penyebab dan untuk membuat

suatu alat operasional yang efisien untuk mengontrol dan mengurangi variasi.

Hal-hal yang diharapkan dari penerapan Six Sigma berbeda untuk setiap

perusahaan yang bersangkutan, tergantung pada usaha yang dijalankan, biasanya

ada perbaikan pada hal-hal berikut:

1. Pengurangan biaya.

2. Perbaikan produktivitas.

3. Pertumbuhan pangsa pasar.

4. Pengurangan waktu siklus.

5. Retensi pelanggan.

6. Pengurangan cacat.

7. Perubahan budaya kerja.

8. Pengembangan produk dan jasa.

Dalam metode ini, parameter yang dipakai adalah Defect Per Million

Opportunities (DPMO) yaitu kagagalan per sejuta kesempatan dan

Cost of Poor Quality (COPQ) yaitu biaya yang dikeluarkan karena kualitas yang

2.2.2. Konsep Six Sigma Motorola

Six Sigma Motorola merupakan suatu metode atau teknik pengendalian

dan peningkatan kualitas dramatik yang diterapkan oleh perusahaan Motorola

sejak tahun 1986, yang merupakan terobosan baru dalam bidang manajemen

kualitas. Karena Six Sigma mampu melakukan peningkatan kualitas secara

dramatik menuju tingkat kegagalan nol (zero defect) dan mampu memberikan

solusi yang ampuh dalam hal terobosan-terobosan yang harus dilakukan untuk

meningkatkan kualitas secara dramatik menuju kegagalan nol. Prinsip-prinsip

pengendalian dan peningkatan kualitas Six Sigma telah dilakukan oleh perusahaan

Motorola selama kurang lebih 10 tahun dan telah mampu mencapai tingkat

kualitas 3,4 DPMO (Defect Per Million Oppurtunities)/ kegagalan per sejuta

kesempatan (Gaspersz, 2002).

Sedangkan menurut Pyzdesk (2000), Six Sigma adalah suatu

implementasi yang secara ketat, terfokus dan sangat efektif dalam meningkatkan

kualitas. Six Sigma bertujuan untuk kinerja bisnis yang mampu sepenuhnya bebas

dari error atau kegagalan kinerja suatu perusahaan diukur dengan level sigma

proses bisnis mereka.

Pada saat ini masih terdapat kerancuan di banyak pihak, terutama di

kalangan dunia industri, tentang prinsip-prinsip Six Sigma Motorola, yang

seolah-olah menafsirkan merupakan pengembangan dari “3-sigma statistical quality

control”. Memang ide dasar dari prinsip-prinsip Six Sigma diambil dari 3-sigma

Beberapa keberhasilan Motorola yang patut dicatat dari aplikasi program

Six Sigma adalah sebagai berikut (gaspersz, 2002)

- Peningkatan produktivitas rata-rata : 12,3% per tahun - Penurunan COPQ (Cost Of Poor Quality) lebih dari 84% - Eliminasi kegagalan dalam proses sekitar 99,7%

- Penghematan biaya manufacturing lebih dari $11 milliar

- Peningkatan tingkat pertumbuhan tahunan rata-rata : 17% dalam

penerimaan, keuntungan, dan harga saham Motorola.

Hasil-hasil dari peningkatan kualitas dramatik yang diukur berdasarkan

persentase antara COPQ (Cost Of Poor Quality) terhadap penjualan ditunjukkan

dalam tabel 2.1.

Tabel 2.1. DPMO pada sigma level

COPQ (Cost Of Poor Quality)

Tingkat Pencapaian

691.462 (sangat tidak kompetitif)

308.538 (rata-rata industri Indonesia)

66.807

6.210 (rata-rata industri USA)

233

3,4 (industri kelas dunia)

Tidak dapat dihitung

Tidak dapat dihitung

25-40% dari penjualan

15-25% dari penjualan

5-15% dari penjualan

< 1% dari penjualan

Setiap peningkatan atau pergeseran 1-sigma akan memberikan peningkatan

keuntungan 10% dari penjualan

Semakin tinggi target sigma yang dicapai, kinerja sistem industri akan

semakin baik. Six Sigma juga dapat dianggap sebagai strategi terobosan yang

memungkinkan perusahaan melakukan peningkatan luar biasa (dramatic) di

tingkat bawah. Six Sigma juga dapat dipandang sebagai pengendalian proses

industri berfokus pada pelanggan, melalui penekanan pada kemampuan proses

(process capability).

Terdapat enam aspek kunci yang perlu diperhatikan dalam aplikasi

konsep Six Sigma, yaitu (Gaspersz, 2002) :

1. Identifikasi pelanggan anda.

2. Identifikasi produk anda.

3. Identifikasi kebutuhan anda dalam memproduksi produk untuk pelanggan

anda.

4. Definisikan proses anda.

5. Hindari kesalahan dalam proses anda dan hilangkan semua pemborosan

yang ada.

6. Tingkatkan proses anda secara terus-menerus menuju target Six Sigma.

Apabila konsep Six Sigma akan diterapkan dalam bidang manufacturing,

perhatikan enam aspek berikut (Gaspersz, 2002) :

1. Identifikasi karakteristik produk yang akan memuaskan pelanggan anda.

2. Mengklasifikasikan semua karakteristik kualitas itu sebagai CTQ (Critical

To Quality) individual.

3. Menentukan apakah setiap CTQ itu dapat dikendalikan melalui

4. Menentukan batas maksimum toleransi untuk setiap CTQ sesuai yang

diinginkan pelanggan (menentukan nilai USL dan LSL dari setiap CTQ).

5. Menentukan maksimum variasi proses untuk setiap CTQ (menentukan

nilai maksimum standar deviasi untuk setiap CTQ).

6. Mengubah desain produk dan/atau proses sedimikian rupa agar mampu

mencapai target Six Sigma, yang berarti memiliki indeks kemampuan

proses, Cpm sama dengan dua (Cpm≥ 2).

2.2.3. Beberapa istilah dalam konsep Six Sigma

Sebelum membahas lebih jauh tentang konsep Six Sigma Motorola, perlu

dikemukakan beberapa istilah yang berlaku dalam metode Six Sigma agar untuk

selanjutnya dapat mudah memahaminya.

a. Black Belt

Merupakan pemimpin tim (team leader) yang bertanggung jawab untuk

pengukuran, analisis, peningkatan, dan pengendalian proses-proses kunci yang

mempengaruhi kepuasan pelanggan dan/atau pertumbuhan produktivitas.

b. Green Belt

Serupa dengan black belt, kecuali posisinya tidak penuh waktu (non full time

position).

c. Master Black Belt

Guru yang melatih black belt, sekaligus merupakan mentor dan/atau konsultan

d. Champion

Dalam struktur Six Sigma, champion merupakan individu yang berada pada

manajemen atas (top management) yang memahami Six Sigma dan

bertanggung jawab untuk keberhasilan dari Six Sigma itu.

e. Critical-to-Quality (CTQ)

Atribut-atribut yang sangat penting untuk diperhatikan karena berkaitan

langsung dengan kebutuhan dan kepuasan pelanggan. CTQ merupakan elemen

dari suatu produk, proses, atau praktek-praktek yang berdampak langsung

pada kepuasan pelanggan.

f. Defect

Kegagalan untuk memberikan apa yang diinginkan oleh pelanggan/konsumen.

g. Defect Per Opportunity (DPO)

Ukuran kegagalan yang dihitung dalam program peningkatan kualitas Six

Sigma, yang menunjukkan banyaknya cacat atau kegagalan per satu

kesempatan

h. Defect Per Million Opportunities (DPMO)

Ukuran kegagalan dalam program peningkatan kualitas Six Sigma, yang

menunjukkan kegagalan per sejuta kesempatan.

i. Process Capability

Kemampuan proses untuk memproduksi atau menyerahkan output sesuai

2.3. Penentuan Kapabilitas Proses (Process Capability)

Kapabilitas proses adalah kemampuan proses untuk memproduksi atau

menyerahkan output sesuai dengan ekspektasi dan kebutuhan pelanggan. Perlu

dipahami bahwa indeks Cpm yang digunakan mengacu pada CTQ (

Critical-To-Quality) tunggal atau item karakteristik kualitas individual. Indeks Cpm mengukur

kapabilitas potensial atau melekat dari suatu proses yang diasumsikan stabil, dan

biasanya didefinisikan sebagai :

Cpm =

USL = Upper Specification Limit (batas spesifikasi atas)

LSL = Lower Specification Limit (batas spesifikasi bawah)

T = Nilai target (nilai terbaik untuk karakteristik kualitas yang diharapkan

Pelanggan) dari produk.

Ketiga nilai USL, LSL, dan T ditentukan berdasarkan kebutuhan dan

ekspektasi rasional dari pelanggan.

μ

= Nilai rata-rata (mean) proses aktualσ

2= Nilai varian (variance) dari proses yang merupakan ukuran variasi proses

Kapabilitas proses hanya diukur untuk proses yang stabil, sehingga

apabila proses itu dianggap tidak stabil, maka proses itu harus distabilkan terlebih

dahulu. Dengan demikian nilai standar deviasi yang digunakan dalam pengukuran

kapabilitas proses (Cpm) harus berasal dari proses yang stabil, sehingga

merupakan variasi yang melekat pada proses yang stabil itu (common-cause

Keberhasilan implementasi program peningkatan kualitas Six Sigma

ditunjukkan melalui peningkatan kapabilitas proses dalam menghasilkan produk

menuju tingkat kegagalan nol (zero defect). Oleh karena itu, konsep perhitungan

kapabilitas proses menjadi sangat penting untuk dipahami dalam implementasi

program Six Sigma.

Dalam konteks pengendalian proses statistikal dikenal dua jenis data,

yaitu :

- Data Attribut (Attributes Data) merupakan data kualitatif yang dihitung

menggunakan daftar pencacahan atau tally untuk keperluan pencatatan dan

analisis. Data attribut bersifat diskrit. Contoh data attribut karakteristik kualitas

adalah : ketiadaan label pada kemasan produk, kesalahan proses administrasi

buku tabungan nasabah, banyaknya jenis cacat karena corelap, dana lain-lain.

Data attribut biasanya diperoleh dalam bentuk unit-unit

nonkonformans/ketidaksesuaian atau cacat/kegagalan terhadap spesifikasi

kualitas yang ditetapkan.

- Data Variabel (Variables Data) merupakan data kuantitatif yang diukur

menggunakan alat pengukuran tertentu untuk keperluan pencatatan dan

analisis. Data variabel bersifat kontinyu. Contoh data variabel karakteristik

kualitas adalah ; diameter pipa, ketebalan produk kayu lapis, berat semen

dalam kantong, konsentrasi elektrolit dalam persen, dll. Ukuran-ukuran berat,

2.3.1. Penentuan Kapabilitas Proses Untuk Data Attribut

Berikut ini akan dibahas tentang teknik memperkirakan kapabilitas

proses dalam ukuran pencapaian target Sigma untuk data atribut (data yang

diperoleh melalui perhitungan-bukan pengukuran langsung). Pada umumnya data

atribut hanya memiliki dua nilai yang berkaitan dengan YA atau TIDAK.

Langkah-langkah :

1. Proses apa yang ingin anda tahu ?

2. Berapa banyak unit yang dikerjakan melalui proses?

3. Berapa banyak unit transaksi yang gagal

4. Hitung tingkat cacat berdasarkan langkah 3

(langkah 3) / (langkah 2)

5. Tentukan banyaknya CTQ potensial yang dapat mengakibatkan cacat

Banyaknya karakteristik CTQ

6. Hitung peluang tingkat cacat per karakteristik CTQ

(langkah 4) / (langkah 5)

7. Hitung kemungkinan cacat per satu juta kesempatan (DPMO)

(langkah 6) x 1.000.000

8. Konversi DPMO (langkah 7) ke dalam nilai sigma

2.3.2. Penentuan Kapabilitas Proses Untuk Data Variabel

Bayangkan bahwa kita akan menentukan kapabilitas proses industri

perpipaan jenis tertentu. Berdasarkan kebutuhan pelanggan, diketahui bahwa

diameter pipa yang diinginkan adalah : 40 mm dengan batas toleransi adalah ± 5

mm. Pelanggan akan menolak setiap pipa yang diserahkan apabila diketahui

berdiameter diatas 45 mm dan/atau dibawah 35 mm. Dalam konteks program

peningkatan kualitas Six Sigma, kita menyatakan bahwa CTQ yang perlu

dikendalikan adalah diameter pipa dengan spesifikasi sebagai berikut :

CTQ(Critical-To-Quality) : diameter pipa

Spesifikasi target (T) = 40 mm

USL = 45 mm

LSL = 35 mm

Nilai rata-rata : X-bar = 37 mm

Standar deviasi : S = 2mm

Langkah-langkah :

1. Proses apa yang ingin anda tahu ?

2. Tentukan USL

3. Tentukan LSL

4. Tentukan T

5. Tentukan nilai rata-rata

6. Berapa nilai standar deviasi

7. Hitung kemungkinan cacat yang berada diatas nilai USL per 1 juta

P {z ≥ (USL - X-bar)/S} x 1.000.000

8. Hitung kemungkinan cacat yang berada dibawah nilai LSL per 1 juta

kesempatan

P {z ≤ (LSL – X-bar)/S} x 1.000.000

9. Hitung kemungkinan cacat per 1 juta kesempatan (DPMO)

(langkah 7) + (langkah 6)

10. Konversi nilai DPMO ke Sigma

11. Hitung kemampuan proses di atas dalam ukuran nilai sigma

12. Hitung kapabilitas proses di atas dalam indeks kapabilitas proses

}

2.4. Proses DMAIC (Define, Measure,Analyze, Impove dan Control)

Merupakan proses untuk peningkatan terus-menerus untuk menuju target

Six Sigma. DMAIC dilakukan secara sistematik, berdasarkan ilmu pengetahuan

dan fakta (systematic, scientific, and fact base). Proses DMAIC ini menghilangkan

langkah-langkah proses yang tidak produktif, sering berfokus pada

pengukuran-pengukuran baru, dan menerapkan teknologi untuk peningkatan kualitas menuju

target Six Sigma. Sehingga DMAIC merupakan kunci keberhasilan Six Sigma.

2.4.1. Define

Define merupakan langkah operasional pertama dalam program

peningkatan kualitas Six Sigma. Pada tahap ini, yang paling penting untuk

dilakukan adalah identifikasi produk dan/atau proses yang akan diperbaiki. Kita

harus menetapkan prioritas utama tentang masalah-masalah yang mana akan

ditangani terlebih dahulu. Pemilihan proyek terbaik adalah berdasarkan pada

identifikasi proyek yang sesuai dengan kebutuhan, kapabilitas dan tujuan

organisasi. Selanjutnya pernyataan proyek harus ditetapkan untuk setiap proyek

Six Sigma yang terpilih. Sehingga tujuan utama adalah untuk memilih obyek

penelitian Six Sigma dan selanjutnya menentukan tujuan dari penelitian Six Sigma.

2.4.2 Measure

Pada tahap ini yang dilakukan adalah mengukur banyaknya defect yang

terjadi berkaitan dengan Critical to Quality spesifik dengan menggunakan rumus

DPMO (Defect per Million Opportunity) sebagai berikut :

000

Analyze merupakan langkah operasional ketiga dalam program

peningkatan kualitas Six Sigma. Pada tahap ini perlu dilakukan beberapa hal

a. Menganalisa kapabilitas (capability) dari proses.

b. Mengidentifikasi sumber-sumber penyebab kecacatan.

Menurut Gasperz (2002), setelah akar-akar penyebab dari masalah yang

ditemukan, dimasukkan ke dalam cause and effect diagram yang telah

mengkategorikan sumber-sumber penyebab berdasarkan prinsip 7M, antara lain

yaitu : manusia, mesin, material, metode, media dan motivasi.

2.4.4.Improve

Memberikan usulan metode perbaikan kepada perusahaan berdasarkan

analisa penyebab defect.

2.4.5. Control

Tahap ini merupakan tahap operasional terakhir dalam peningkatan

kualitas Six Sigma, dimana tujuannya adalah mengontrol usaha perbaikan agar

sesuai dengan tujuan. Menetapkan suatu mekanisme kontrol untuk menguji bahwa

variabel-variabel dibawah kontrol tetap stabil dalam batas-batas yang telah

ditetapkan.

2.5. Alat-alat Pemecahan Masalah

Dalam penyelesaian permasalahan dipergunakan beberapa alat

2.5.1. Lembar Pemeriksaan (Check Sheet)

Lembar pemeriksaan adalah alat yang terdiri dari daftar item dan

beberapa indikator dari seberapa sering setiap item pada daftar tersebut terjadi.

Dalam bentuk yang sederhana, daftar pemeriksaan adalah alat-alat yang membuat

proses pengumpulan data lebih mudah dengan menyediakan penjelasan

pra-tertulis dari kejadian yang mungkin terjadi. Lembar pemeriksaan yang dirancang

dengan baik akan menjawab pertanyaan yang diberikan oleh pemeriksa.

Walau sederhana, lembar pemeriksaan adalah alat perbaikan proses dan

alat pemecahan masalah yang sangat berguna. Kekuatan mereka ditingkatkan

dengan besar saat digunakan berhubungan dengan alat sederhana lainnya, seperti

analisis histogram dan analisis pareto.

2.5.2. Diagram Pareto

Diagram ini digunakan untuk menentukan yang mana dari kesempatan

potensial yang banyak harus dikerjakan terlabih dahulu. Dengan bentuknya yang

seperti batang, diagram pareto dapat membantu untuk mengidentifikasikan

kejadian-kejadian atau penyebab masalah yang paling umum. Diagram pareto

hanya digunakan pada data yang bersifat diskrit, tujuannya adalah mempermudah

pihak perbaikan kualitas untuk menentukan jenis-jenis kesalahan manakah yang

2.5.3. Diagram Sebab Akibat (Cause and Effect Diagram)

Diagram sebab dan akibat adalah alat yang digunakan untuk mengatur

dan menunjukkan secara grafik semua pengetahuan yang dimiliki oleh

sekelompok sehubungan dengan masalah tertentu. Biasanya, langkah-langkahnya

adalah :

a. Mengembangkan bagan aliran dari wilayah yang akan diperbaiki.

b. Mendefinisikan masalah yang akan diselesaikan.

c. Melakukan sumbangan saran untuk menemukan semua kemungkinan

penyebab masalah.

d. Mengatur hasil sumbang saran dalam kategori yang rasional.

e. Membuat diagram sebab dan akibat secara akurat menampilkan hubungan dari

semua data dalam setiap kategori.

Begitu langkah – langkah itu selesai, membuat diagram sebab akibat sangat

sederhana. Langkah – langkah tersebut adalah:

1. Menggambar sebuah kotak pada sudut tangan kanan jauh dari selembar

kertas yang besar dan menggambar sebuah panah horisontal yang menunjuk

pada kotak. Di dalam kotak tersebut, tulis keterangan dari masalah yang

sedang coba anda atasi.

2. Tulis kategori diatas dan dibawah garis horisontal. Bayangkan itu sebagai

cabang utama dari pohon tersebut.

3. Gambarkan rincian data penyebab dari setiap kategori. Bayangkan ini

Bentuk umum diagram sebab akibat ditunjukkan oleh gambar 2.2 di bawah ini:

Gambar 2.2 Bentuk umum diagram sebab akibat

( Pedoman Implementasi Program Six Sigma Terintegrasi dengan ISO 9001:2000, MBNQA dan HACCP, Vincent Gaspersz, 2002, Hal 243 )

2.5.4. Histogram

Histogram ialah perwakilan gambar dari satu kumpulan data. Ini

diciptakan dengan mengelompokkan pengukuran ke dalam “sel”. Histogram ini

digunakan untuk menentukan bentuk kumpulan data. Histogram juga

menampilkan angka dalam cara yang mempermudah untuk melihat penyebaran

dan kecenderungan pusat dan untuk membandingkan distribusi terhadap

persyaratan.

Diagram ini mengurutkan rangking dari variasi terbesar sampai dengan

yang terkecil. Histogram juga menunjukkan kemampuan proses, dan apabila

memungkinkan, histogram dapat menunjukkan hubungan dengan spesifikasi

2.5.5. Peta Pengendali (Control Chart)

Suatu grafik yang mengilustrasikan bagaimana suatu proses atau suatu

titik dalam suatu proses berprilaku setiap saat. Control chart dapat menunjukkan

bagaimana pengukuran spesifik diubah atau bagaimana variasi pengukuran

berubah setiap saat. Terdapat tiga kegunaan pokok dari control chart, yaitu

pemantauan atau pengawasan suatu proses, pengurangan variabilitas proses dan

penaksiran parameter produk atau proses.

2.5.6. Diagram Pencar (Scatter Plots)

Scatterplot memperlihatkan suatu hubungan atau korelasi antara dua

faktor yang bervariasi menurut angka atau pada sebuah kontinuen. Scatterplot

menunjukkan hubungan kausal yang penting antara satu faktor dan faktor lainnya.

2.5.7. Defect Concetration Diagram

Merupakan salah satu alat pengendalian kualitas yang digunakan sebagai

alat memastikan lokasi defect yang dapat memberikan informasi tentang penyebab

potensial defect. Konsep utama adalah menunjukkan secara langsung letak cacat

yang terjadi pada spesimen dengan memberi tanda khusus pada gambar specimen.

2.6. FMEA (Failure Modes and Effects Analysis)

Alat Six Sigma lain yang sering digunakan untuk mengidentifikasikan

sumber-sumber dan akar penyebab dari suatu masalah kualitas adalah Failure

2.6.1. Pengertian FMEA

FMEA adalah suatu prosedur terstruktur untuk mengidentifikasi dan

mencegah sebanyak mungkin mode kegagalan (failure mode). Suatu mode

kegagalan adalah apa saja yang termasuk dalam kecacatan/kegagalan dalam

desain, kondisi diluar batas spesifikasi yang telah ditetapkan, atau

perubahan-perubahan dalam produk yang menyebabakan terganggunya fungsi dari produk

itu. Melalui menghilangkan mode kegagalan, maka FMEA akan meningkatkan

keandalan dari produk dan pelayanan itu. FMEA dapat dapat diterapkan dalam

semua bidang, baik manufaktur maupun jasa, juga pada semua jenis produk.

2.6.2. Kegunaan FMEA

FMEA mempunyai beberapa manfaat antara lain sebagai berukut:

1. Mengenali cara-cara dimana suatu proses bisa gagal untuk memenuhi

persyaratan pelanggan.

2. Memperkirakan resiko dari sebab-sebab yang ada saat ini.

3. Menilai rencana pengawasan untuk sebab-sebab yang ada pada saat ini.

4. Memprioritaskan tindakan-tindakan untuk peningkatan yang harus segera

dilaksanakan.

2.6.3. Proses Implementasi FMEA

Berikut ini langkah-langkah dalam proses implementasi FMEA:

1. Tetapkan dan gambarkan proses yang akan dianalisa.

a) Keseriusan (severity) akibat kesalahan pada proses lokal, proses lanjutan,

dan konsumen.

b) Tingkat seringnya terjadi suatu kesalahan (occurance) karena penyebab

potensial.

c) Cara mendeteksi kesalahan akibat penyebab potensial muncul (detection),

tahapan measure dari DMAIC.

3. Brainstorming kesalahan dari tiap tahapan proses, potensial causes, dan alat

deteksi kesalahan yang ada (tahapan AnalyzeDMAIC).

4. Masukkanlah kriteria-kriteria yang sesuai untuk masing-masing akibat / efek

kesalahan penyebab potensial dari alat kontrol.

5. Dapatkan Risk Potensial Number (RPN) dengan mengalikan Severity x

Occurance x Detection. (S.O.D)

6. Pusatkan perhatian pada RPN yang lebih besar dari 125 dan lakukan perbaikan

pada potensial causes-nya atau alat kontrolnya atau bahkan pada efeknya

(langkah Improve pada DMAIC).

7. Tetapkan implementasi action plan (tahapan Improve pada DMAIC).

8. Ukur perubahan RPN yang terjadi (tahapan Control pada DMAIC).

9. Jika RPN-nya (baru) masih lebih besar dari 125, maka kembali ke langkah 3

hingga RPN-nya turun dibawah 125.

Severity merupakan suatu estimasi atau perkiraan subyektif tentang

bagaimana buruknya pengguna akhir akan merasakan akibat dari kegagalan itu.

Dapat menggunakan skala 1 sampai 10. Ranking dan kriteria dari severity dapat

Tabel 2.2. Severity Table

Rangking Kriteria

1 Negligble severity (pengaruh buruk yang dapat diabaikan). Kita

tidak perlu memikirkan bahwa akibat ini berdampak pada kinerja produk. Pengguna akhir mungkin tidak akan memperhatikan kecacatan atau kegagalan.

2

3

Mild severity (pengaruh buruk yang ringan/sedikit). Akibat yang ditimbulkan hanya bersifat ringan. Pengguna akhir tidak akan merasakan perubahan kinerja. Perbaikan dapat dikerjakan pada saat pemiliharaan regular.

4

5

6

Moderate severity (pengaruh buruk yang moderat). Pengguna akhir akan merasakan penurunan kinerja atau penampilan, namun masih berada dalam batas toleransi. Perbaikan yang dilakukan tidak akan mahal, jika terjadi downtime hanya dalam waktu singkat.

7

8

High severity (pengaruh buruk yang tinggi). Pengguna akhir akan merasakan akibat buruk yang tidak dapat diterima, berada diluar batas toleransi. Akibat akan teradi tanpa pemberitahuan atau peringatan terlebih dahulu. Downtime akan berakibat biaya yang sangat mahal. Penurunan kinerja dalam area yang berkaitan dengan peraturan pemerintah, namun tidak berkaitan dengan keamanan dan keselamatan.

9

10

Potensial safety problem (masalah keselamatan/keamanan potensial).

Akibat yang ditimbulkan sangat berbahaya yang dapat terjadi tanpa pemberitahuan atau peringatan terlebih dahulu. Bertentangan dengan hokum.

(Gasperz, 2002)

Occurance adalah suatu perkiraan subyektif tentang probabilitas atau

peluang bahwa penyebab itu akan terjadi, akan menghasilkan mode kegagalan

yang akan memberikan akibat tertentu. Kita dapat menggunakan skala 1 sampai

Tabel 2.3. Occurance Table

Rangking Kriteria Tingkat

Kegagalan/Kecacatan

1 Adalah bahwa tidak mungkin penyebab

ini yang mengakibatkan mode kegagalan.

1 dalam 1.000.000

2

3

Kegagalan akan terjadi 1 dalam 20.000

1 dalam 4.000

4

5

6

Kegagalan agak mungkin terjadi 1 dalam 1.000

1 dalam 400

1 dalam 80

7

8

Kegagalan adalah sangat mungkin terjadi

1 dalam 40

1 dalam 20

9

10

Hampir dapat dipastikan bahwa kegagalan akan terjadi

1 dalam 8

1 dalam 2

(Gasperz, 2002)

Detection merupakan suatu perkiraan subyektif tentang bagaimana

efektifitas dari metode deteksi pencegahan untuk menghilangkan mode kegagalan

potensial. Kita menggunakan skala dari 1 sampai 10. Rangking dan criteria dari

Tabel 2.4. Detection Table

Rangking Kriteria Tingkat Kejadian

Penyebab

1 Metode pencegahan atau deteksi sangat

efektif. Spesifikasi akan dapat dipenuhi secara konsisten.

1 dalam 1.000.000

2

3

Kemungkinan kecil bahwa spesifikasi tidak akan dipenuhi.

1 dalam 20.000

1 dalam 4.000

4

5

6

Kemungkinan bersifat moderat. Metode pencegahan atau deteksi masih memungkinakan kadang-kadang spesifikiasi itu tidak terpenuhi.

1 dalam 1.000

1 dalam 400

1 dalam 80

7

8

Kemungkinan bahwa spesifikasi produk tidak dapat dipenuhi sangat tinggi. Metode pencegahan atau deteksi kurang efektif.

1 dalam 40

1 dalam 20

9

10

Kemungkinan bahwa spesifikasi produk tidak dapat dipenuhi sangat tinggi. Metode pencegahan atau deteksi tidak efektif

1 dalam 8

1 dalam 2

(Gasperz, 2002)

2.7. Proses Produksi

Untuk memperoleh suatu gambaran secara umum, maka proses produksi

benang di PT. Segoro Ecomulyo Textil dapat diuraikan berikut ini.

2.7.1. Raw Material

Proses produksi di PT. Segoro Ecomulyo Textil menggunakan raw

material atau bahan baku yang berupa serat buatan atau polyester. Digunakan

serat buatan karena serat buatan mempunyai serat yang lebih baik dilihat dari

panjang serat dan ukurannya yang seragam dibandingkan dengan serat alami. Raw

disediakan dan disesuaikan oleh storage raw material. Disini, raw material

dipesan dan disimpan di storage minimal sesuai dengan kebutuhan produksi

selama satu minggu untuk Spinning I dan II.

Untuk memenuhi kebutuhan akan bahan baku, PT. Segoro Ecomulyo

Textil menggunakan dua bahan baku yaitu Indorama dan Tifico. Kualitas serat

ditunjukkan dengan denier. Dimana Indorama mempunyai kualitas serat 1.4d dan

Tifico dengan 1.3d. Kedua serat ini banyak digunakan karena memiliki serat yang

lebih halus dan mudah untuk diproses.

Jumlah minimum bahan baku yang dipesan minimum sebanyak

kebutuhan untuk berlangsungnya proses produksi selama satu minggu untuk

departemen Spinning I dan II. Dari data yang kami dapatkan, diketahui bahwa

kebutuhan standart material yang dibutuhkan perhari adalah sebanyak 180-185

bale.

Material keluar dari storage berdasarkan metode First In First Out

(FIFO), ini berarti bahwa material diurutkan berdasarkan kedatangan material.

Pemberian tanda atau penomoran pada material merupakan salah satu cara untuk

mengontrol dan memudahkan material.

Dalam prosesnya sendiri, dua material yang berbeda tidak dapat dan

tidak boleh digabungkan karena spesifikasi tiap perusahaan produsen tidaklah

sama. Sehingga apabila dipaksakan dua material bercampur maka dikhawatirkan

akan menghasilkan produk dengan warna yang belang sehingga menjadi tidak

2.7.2. Mesin dan Peralatan

Mesin dan peralatan yang diperlukan didalam proses pemintalan benang

dari bahan serat menjadi benang pada perusahaan textile adalah mixer atau mesin

pencampur pada awal proses pengolahan bahan baku sebelum diproses lebih

lanjut, dan mesin-mesin yang terdapat pada masing-masing departemen baik

Spinning I maupun II akan dijelaskan sebagai berikut :

2.7.3. Mixing

Setelah raw material dipesan maka raw material tersebut dibawa dalam

proses berikutnya, yaitu mixing atau pencampur dengan menggunakan mesin

pencampur. Sebelumnya, bungkus atau cover material dibuka dan dibiarkan

selama 24 jam. Hal ini dilakukan agar sifat-sifat serat kembali ke sifat semula.

Secara umum proses mixing memiliki kegiatan untuk mencampur material yaitu

antara usable waste dengan fresh material. Fungsi dari proses ini secara

keseluruhan adalah:

Membuka gumpalan fibre untuk memperoleh standart fibre.

Mencampur raw material antara usable waste dengan fresh material dengan

perbandingan 25 % dan 75 %.

2.7.4. Mesin Pada Departemen Spinning I

Mesin-mesin yang digunakan pada Spinning I merupakan mesin yang

sudah cukup tua usianya yaitu kurang lebih 30 tahun (1975). Akan tetapi masih

2.7.4.1. Blowing

Raw material yang sudah tercampur dalam proses mixing selanjutnya

akan diproses pada mesin blowing. Fungsi mesin ini antara lain:

Menguraikan bahan

Membersihkan bahan dari kotoran

Mengubah bahan menjadi bentuk gulungan

Hasil dari proses ini adalah dalam bentuk Lap yang merupakan lembaran

yang tersusun atas fibre-fibre polyester yang telah diuraikan menjadi individual

fibre sepanjang 40 meter yang digulung dan mempunyai ukuran untuk per Lap

sebesar 19.605 Kg.

Mesin blowing yang terdapat pada Spinning I berjumlah 5 buah. Mesin

ini terdiri dari 2 jenis mesin, yaitu:

Mesin secara chetpeed: pendistribusian lap ke mesin carding nonmanual

(mesin nomor 1 dan 5).

Mesin secara manual : pendistribusian lap ke mesin carding secara manual

( mesin nomor 2 , 3 , 4 ).

2.7.4.2. Carding

Proses dalam mesin Carding mengubah bentuk lap menjadi bentuk

sliver. Adapun kegunaan dari mesin carding adalah:

Pembukaan material

Memisahkan serat yang pendek dengan derat yang panjang

Mengatur sliver pada can (semacam pipa plastik) sehingga berbentuk

kumparan. Tujuannya adalah agar mudah diukur dan tidak putus.

Menghasilkan sliver ( lap yang telah disejajarkan seratnya )

Ada tiga jenis mesin carding yang terdapat di Spinning I yaitu Laksmi

Rieter dengan jumlah mesin sebanyak 16 mesin , MMC (Machinery Manufactures

Corporation) dengan jumlah mesin sebanyak 7 mesin dan Cross Roll dengan

jumlah mesin sebanyak 14 mesin. Kapasitas output maksimal yang dikeluarkan

mesin Carding sebanyak 102 kilo ton sliver.

2.7.4.3. Drawing

Proses ini bertujuan untuk meratakan serat sampai pada batas yang

diinginkan , maka proses nya dilakukan dalam 2 tahap yaitu breaker and finisher.

Prinsip kerja mesin ini adalah:

Perangkapan

Adalah proses dimana sliver dirangkap. Tujuan perangkapan adalah untuk

mendapatkan sliver yang rata selain itu juga untuk mendapatkan campuran

yang homogen.

Peregangan (Drafting)

Peregangan terjadi karena adanya rol-rol peregang yang berbeda kecepatan

putarannya, sehingga sliver masuk dengan 6 helai keluar menjadi 1 helai.

Penataan sliver pada can

Adapun mesin-mesin yang digunakan pada Spinning I adalah sebagai berikut:

Rieter RSB dengan jumlah 6 mesin yang digunakan untuk mesin RSB2,

RSB4, RSB5, RSB8, RSB10, RSB 11.

Cherry DK - 600 dengan jumlah 8 mesin yang digunakan untuk mesin Nomor

1, 3, 6, 7, 9, 12, 13, dan 14.

Semua mesin pada proses drawing terpasang secara berurutan dalam

satu garis lurus, dengan pembagian mesin untuk setiap tahapnya adalah sebagai

berikut:

Breaker memakai mesin Cherry DK-600.

Finisher memakai mesin Rieter RSB.

Kapasitas maksimal output yang dihasilkan sebanyak 603 kilo ton sliver.

2.7.4.4. Simplex

Bahan input dari proses Simpleks adalah sliver dari proses Drawing yang

kemudian diubah menjadi bentuk roving. Fungsi mesin Simplex antara lain:

Penguluran sliver

Tujuannya adalah untuk mensejajarkan serat agar tidak saling silang dan tidak

ada sliver yang saling bergesekansaling bergesekan.

Peregangan (Drafting)

Prinsip ini sama pada mesin Drawing, tetapi bila pada mesin Drawing

rangkapan bias 6-7 helai maka pada mesin Simplex tidak ada rangkapan

artinya hanya 1 helai saja.

Tujuannya agar roving pada saat diubah menjadi benang pada proses Ring

Frame tidak akan sampai putus.

Mesin-mesin yang digunakan dalam proses simplex adalah:

Toyoda FL 16 dengan 108 spindel per mesin. Jumlah mesin 3 buah.

Howa RME dengan 96 spindel per mesin. Jumlah mesin 4 buah.

Lakshmi-Rieter dengan 96 spindel per mesin.Jumlah mesin 1 buah.

Kapasitas maksimal output yang dihasilkan pada mesin ini sebanyak

1115 kilo ton.

2.7.4.5. Ring Frame

Dalam proses Ring Frame ini, inputnya adalah roving dan output sudah

berupa benang berbentuk cops. Fungsi mesin Ring Frame adalah:

Penguluran Roving

Perenggangan (Drafting)

Memberi draft (regangan) pada roving untuk pada akhirnya diperoleh nomor

benang sesuai dengan yang diinginkan.

Pemberian Twist

Twist / plintiran terhadap benang, dimana dalam hal ini, banyak twist biasanya

disesuaikan dengan keinginan pelanggan. Seperti pada proses simplex, proses

draft yang terjadi pada proses ring frame ini juga terjadi akibat roving yang

dilewatkan beberapa roll yang berbeda kecepatannya, sedangkan twist

disebabkan oleh pemegang bobbin yang berputar yang menimbulkan twist

Mesin-mesin yang digunakan pada proses ring flame adalah sebagai

berikut:

Texmaco sebanyak 34 mesin, dimana setiap mesin terdiri dari 440 spindel.

Lakshmi-Rieter sebanyak 14 mesin, dimana setiap mesin terdiri dari 428

spindel.

Kapasitas output yang dihasilkan pada mesin ini antara 165 - 1062 kilo ton.

2.7.5. Mesin Pada Departemen Spinning II

Pada Spinning II atau yang biasa dikenal sebagai Expantion ini memiliki

proses yang secara umum sama dengan proses produksi di Spinning I.

Perbedaannya terletak pada bahan dan mesin yang digunakan. Mesin-mesin yang

digunakan pada Spinning II didatangkan dari luar negeri tepatnya pada tahun

1990. Kapasitas output yang dihasilkan sama seperti pada Spinning I.

2.7.5.1. Back Process

Pada back process (tahap persiapan yang menyangkut kegiatan

pembukaan, pensejajaran, penghilangan serat pendek, perataan serat) di expantion

ini terdiri dari 3 tahap yaitu blowing , carding , drawing .

2.7.5.1.1. Blowing

Raw material yang sudah tercampur dalam proses mixing selanjutnya

akan diproses di mesin blowing. Fungsi mesin ini antara lain:

Membersihkan bahan dari kotoran dan serat yang tidak teratur

Mengubah bahan menjadi bentuk gulungan

Mesin blowing yang terdapat pada Spinning II berjumlah 2 buah mesin

chetpeed yang dinamakan Blendomat.

2.7.5.1.2. Carding

Fungsi mesin carding adalah:

Menghasilkan sliver (lap yang telah disejajarkan seratnya).

Membuka gumpalan.

Memisahkan serat yang panjang dengan serat yang pendek.

Mensejajarkan individual fibre.

Mengatur sliver pada can (semacam pipa plastik) sehingga berbentuk

kumparan. Tujuannya adalah agar mudah diukur dan tidak putus.

Jenis mesin carding yang terdapat di Spinning II yaitu Trutzcrushler

sebanyak 12 mesin.

2.7.5.1.3. Drawing

Pada proses ini, expansion melalui 2 tahapan satu breaker dan langsung

ke finiser. Hasil dari breaker expansion ini sering dialihkan ke Spinning I untuk

memperlancar jalannya proses agar tidak terjadi bottle neck. Semua mesin untuk

proses drawing terpasang secara urut dalam satu garis lurus, dengan pembagian

mesin untuk setiap tahapnya adalah sebagai berikut:

Breaker memakai mesin Zinser dengan jumlah mesin sebanyak 4 buah mesin.

2.7.5.2. Simplex

Bahan input dari proses Simpleks adalah sliver dari proses Drawing yang

kemudian diubah menjadi bentuk roving. Fungsi mesin Simplex antara lain:

Penguluran sliver

Tujuannya adalah untuk mensejajarkan serat agar tidak saling silang dan tidak

ada sliver yang saling bergesekansaling bergesekan.

Peregangan (Drafting)

Prinsip ini sama pada mesin Drawing, tetapi bila pada mesin Drawing

rangkapan bias 6-7 helai maka pada mesin Simplex tidak ada rangkapan

artinya hanya 1 helai saja.

Pemberian Twist (Puntiran)

Tujuannya agar roving pada saat diubah menjadi benang pada proses Ring

Frame tidak akan sampai putus.

Mesin-mesin yang digunakan dalam proses simplex adalah:

Toyoda FL 16 dengan 108 spindel per mesin. Jumlah mesin 1 buah.

Zinser dengan 120 spindel per mesin. Jumlah mesin 3 buah.

2.7.5.3. Ring Frame

Perbedaan mesin Ring Frame yang ada di Spinning I dan Expansion adalah:

Mesin Ring Frame di Spinning I merupakan mesin tahun 1975 sedangkan

Kenaikan speed perputaran spindel di spinning I dibagi menjadi 2 bagian yaitu

low speed dan high speed. Namun kenaikan speed ini lebih tiba-tiba

sedangkan pada Expansion kenaikan speed lebih kontinu atau sedikit demi

sedikit.

Fungsi mesin Ring Frame adalah:

Penguluran Roving

Perenggangan (Drafting)

Memberi draft (regangan) pada roving untuk pada akhirnya diperoleh nomor

benang sesuai dengan yang diinginkan.

Pemberian Twist

Twist / plintiran terhadap benang, dimana dalam hal ini, banyak twist biasanya

disesuaikan dengan keinginan pelanggan. Seperti pada proses simplex, proses

draft yang terjadi pada proses ring frame ini juga terjadi akibat roving yang

dilewatkan beberapa roll yang berbeda kecepatannya, sedangkan twist

disebabkan oleh pemegang bobbin yang berputar yang menimbulkan twist

pada benang yang keluar dari roll yang terakhir.

Mesin-mesin yang digunakan pada proses ring flame di Spinning II

2.7.5.4. Winding

Winding merupakan proses penggulungan ulang benang yang telah

dihasilkan di Ring Frame, sehingga pada dasarnya proses mesin winding

bertujuan untuk merubah benang dari bentuk bobbin ke bentuk cone.

Fungsi mesin winding yaitu:

Melakukan penguluran / penarikan benang

Penggulungan benang

Melakukan Quality Control

Selain itu mesin Winding juga bertujuan untuk memberi wax apabila

konsumen menghendaki. Adapun mesin-mesin yang digunakan pada proses

Winding adalah sebagai berikut:

Savio RAS sebanyak 2 mesin

Savio Espero sebanyak 14 mesin

Savio Orion sebanyak 4 mesin

Dalam proses Winding, semua mesinnya bekerja secara otomatis,

dimana mesin dapat mendeteksi adanya bagian benang yang lebih tebal atau tipis

dari normal pada saat penggulungan, dan secara otomatis dapat langsung

memotongnya. Setelah dipotong, mesin secara otomatis menyambung kembali

dengan ujung benang dari bobbin. Kemampuan mendeteksi dari mesin Winding

ini disebabkan karena benang terlebih dahulu dilewatkan pada suatu sensor,

dimana dalam hal ini sensor mampu menciptakan suatu tegangan dari benang

2.7.5.5. Doubling dan Twisting

Doubling atau yang bisa dikenal dengan proses TFO (Two for One)

adalah proses perangkapan dari benang single atau tunggal menjadi rangkap dua

dan juga memberikan puntiran pada benang.

Mesin-mesin yang digunakan pada proses iniantara lain:

Mesin TFO sebanyak 21 buah

Mesin Kamimat sebanyak 4 buah

Mesin Cheese 5 mesin

Hasil dari proses Doubling ini akan digulung lagi (rewinding) dengan

menggunakan mesin Kamimat. Tujuannya adalah hanya untuk mengubah bentuk

PETA PROSES OPERASI Pembuatan Benang

Gambar 2.3 peta proses operasi 0-11

0-1 Penyimpanan Bahan Baku

METODE PENELITIAN

Metode penelitian dalam bab ini menjelaskan langkah – langkah metode yang

digunakan untuk pengambilan dan pengolahan data di PT. SEGORO ECOMULYO

TEXTILE dalam rangka meningkatkan kualitas produk dengan metode Six Sigma.

Untuk menyelesaikan secara keseluruhan dapat dilihat pada urutan berikut:

3.1 Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT. SEGORO ECOMULYO TEXTILE, yang

berlokasi di Desa Krikilan, Km 28, Driyorejo-Gresik. Waktu penelitian

dilaksanakan pada bulan Juni 2009 sampai data yang diperlukan sudah

memenuhi.

3.2 Identifikasi Variabel

Identifikasi variabel masuk ke dalam tahap define, dimana pada tahap ini

merupakan tahap awal dari siklus DMAIC pada pola berpikir Six Sigma.

Dimana variabel yang ditentukan adalah sebagai berikut:

1. Variabel terikat

Yaitu variabel yang nilainya tergantung dari variasi perubahan variabel

bebas. Adapun variabel terikat dalam penelitian ini adalah:

sejuta kesempatan yang kemudian dikonversikan dengan ukuran Sigma

dimana nilai itu berada.

2. Variabel Bebas

Yaitu variabel yang mempengaruhi variasi perubahan nilai variabel terikat,

Adapun variabel bebas dalam penelitian ini meliputi data keluhan pelanggan

selama bulan April – September 2009, data yang di dapat dari penelitian

Jumlah Produk = 10147500 Cone, Jumlah Banyak Kecacatan = 252 yang

terdiri sebagai berikut:

a. Benang kusut.

b. Benang kotor.

c. Gulungan benang tidak rapi.

d. Panjang benang yang tercantum dalam bobbin sama dengan panjang

Agar lebih sistematis, maka langkah – langkah yang harus dilakukan dalam

mengadakan penelitian adalah sebagai berikut:

Perumusan Masalah

Tujuan Penelitian

Identifikasi Variabel

Studi Pustaka Mulai

Survey Perusahaan

DEFINE

- Mengidentifikasi kecacatan produk benang

MEASURE

Menghitung defect (dengan menghitung DPMO yang dikonversikan dalam sigma),

б

,

kapabilitas prosesA

Pengumpulan data: - Jumlah Produk - Jumlah Kecacatan - Jenis Kecacatan yang

A

Tidak Ya

Gambar 3.1 Langkah – langkah penelitian

ANALYZE

- Kemampuan (kapabilitas) proses (diagram pareto)

- Menganalisa penyebab terjadinya cacat (kegagalan) dengan analisa fishbone diagram

IMPROVE

Menetapkan usulan perbaikan dengan menggunakan FMEA

6σ?

Analisa hasil dan pembahasan

Kesimpulan dan Saran

1. Mulai

Mulai adalah langkah awal suatu penelitian yang meliputi kegiatan seperti

mencari judul dan menetapkan topik dari penelitian.

2a. Survey Perusahaan

Langkah ini merupakan merupakan studi pengenalan di perusahaan yang akan

dijadikan tempat penelitian. Dengan melakukan survey, diharapkan dapat

diketahui beberapa permasalahan dari perusahaan tempat penelitian,

perusahaan yang diteliti adalah PT. SEGORO ECOMULYO TEXTILE.

b. Studi Pustaka

Studi pustaka bermanfaat untuk meningkatkan pemahamanlandasan teori dari

permasalahan yang akan diteliti, serta menunjang dan mempermudah bagi

peneliti untuk mendalami masalah penelitian.

3. Perumusan Masalah

Perumusan masalah disusun berdasarkan studi lapangan dan latar belakang

topik penelitian, yaitu bagaimana mengukur kualitas produk. Kemudian

tentukan metode yang tepat untuk dalam permasalahan tersebut.

4. Tujuan Penelitian

Tujuan penelitian merupakan hal – hal yang ingin dicapai dalam pemecahan

suatu masalah yaitu mengetahui nilai sigma kualitas produk sehingga dapat

diketahui kualitas kinerjanya salama ini.

5. Identifikasi Variabel

Pengumpulan data di perusahaan diperoleh dengan cara seperti mencatat data

yang diperlukan seperti jumlah kecacatan produk dan jenis kecacatan produk

yang sering dikeluhkan serta observasi, dan wawancara dengan pihak

perusahaan.

7. Define

Menentukan jenis produk yang akan diteliti dan mendeskripsikan masalah

dalam ruang lingkup yang jelas dalam menentukan produk yang menjadi

obyek penelitian.

8. Measure

Menentukan data yang dibutuhkan untuk melakukan pengukuran terhadap

banyaknya kegagalan yang berkaitan dengan karakteristik kualitas, dimana

CTQ yaitu waktu yang diperlukan untuk proses produksi. Kegagalan atau

defect diartikan suatu proses yang memakan waktu melebihi dari waktu

maksimal yang ditetapkan. Adapun data yang diperoleh berupa jumlah

kecacatan produk dan jenis kecacatan produk kemudian dihitung baseline

awal kinerja dengan menggunakan satuan DPMO dan tingkat kapabilitas

sigma menggunakan tabel konversi.

Keterangan :

Defect : Semua contoh atau kejadian dimana barang atau jasa gagal

menentukan jumlah defect per peluang.

DPMO : Kalkulasi yang digunakan dalam inisiatif perbaikan proses Six

Sigma yang mengindifikasikan jumlah defect dalam sebuah proses per

satu juta peluang.

2002)

Produksi x BanyakCTQx

Jumlah

ecacat BanyaknyaK

DPMO

Jika nilai sigma telah 6 sigma setelah itu menuju ke analisa dan pembahasan,

namun jika nilai sigma belum mencapai 6 sigma maka perlu dilakukan analisa

terjadinya kegagalan tersebut.

9. Analyze

Menganalisa dan meneliti penyebab terjadinya kegagalan dengan data yang

telah dimiliki menggunakan diagram pareto dengan demikian diketahui

penyebab kegagalan terbesar dan ditetapkan bagian mana yang akan

ditingkatkan, serta merangkum secara garis besar sumber penyebab kegagalan

dalam sebuah diagram sebab akibat. Diagram ini dibuat dengan jalan secara

brainstorming dengan pegawai perusahaan.

10. Improve

Pada tahap ini dibuat usulan perbaikan yang dapat memberikan beberapa

masukan sehingga jumlah defect atau kegagalan dapat dikurangi. Usulan

Mode Effect Analyze). Berdasarkan analisa FMEA diperoleh prioritas rencana

tindakan berdasarkan nilai RPN (Risk Priority Number), yaitu nilai RPN yang

tertinggi hingga nilai yang terendah. Nilai RPN yang tertinggi

mengindikasikan bahwa kita mampu untuk menentukan mode kegagalan

mana yang paling kritis sehingga perlu mendahulukan tindakan korektif pada

mode kegagalan tersebut. RPN = Severity (S) x Occurance (O) x Detection

(D).

11. Pembahasan

Pada tahap ini akan dilakukan analisa dan membahas tentang hasil yang

didapat dari penerapan siklus DMAIC dari Six Sigma.

12. Kesimpulan dan Saran

Dari kesimpulan didapatkan usulan serta pemberian saran penelitian

selanjutnya dan kepada perusahaan tentang upaya peningkatan kualitas

produk.

13. Selesai

Langkah akhir atau penyelesaian dari suatu penelitian yang meliputi

Dalam pengumpulan data selama penelitian, data yang dikumpulkan terbagi

menjadi 2, yaitu:

1. Data Primer

Yaitu melakukan studi lapangan untuk mendapatkan data – data yang

dibutuhkan dalam penelitian ini. Dimana aktifitas yang dilakukan adalah:

Mencatat data yang dibutuhkan untuk memecahkan masalah yang

ada.

Mencatat arsip – arsip lain yang dibutuhkan.

Metode pengambilan data yang dilakukan atau digunakan adalah:

a. Observasi langsung

Pengambilan data dengan cara melakukan pengamatan langsung

dilapangan.

b. Interview

Dengan melakukan tanya jawab langsung pada pihak yang memiliki

hubungan dengan permasalahan yang diteliti.

2. Data Sekunder

Yaitu dengan mempelajari studi kepustakaan guna mempelajari buku – buku

atau literatur – literatur menyangkut tentang teori yang dapat membantu

Data yang telah dikumpulkan berasal dari pengamatan yang tersaji dalam

bentuk tabel, diagram dan lain – lain. Pengelompokan data – data tersebut

berfungsi untuk memudahkan pembuatan laporan dan perhitungannya.

Macam – macam tabel, grafik, diagram yang tersaji sebagai berikut:

Tabel konversi Six Sigma Tabel data – data pengamatan

Diagram sebab akibat (fishbone diagram)

Dan lain – lain

Dalam tahap analisis menggunakan metode FMEA (Failure Mode and

Effect Analysis) yang dipergunakan setelah mendapatkan faktor yang

mempengaruhi cacat penyebab keluhan dengan tujuan didapatkan faktor mana