BAB I PENDAHULUAN

1.1Latar belakang

Perkembangan zaman yang sangat pesat menghasilkan teknologi yang semakin tinggi pula dan para ahli fisika, biologi, kimia dan lainnya berlomba-lomba untuk menciptakan teknologi yang semakin tinggi, tepat guna dan bebas polusi. Dengan ditemukannya teknologi nano tanpa disadari kita sudah berada didepan revolusi iptek yang akan membawah dampak yang sangat berpengaruh dalam segala aspek kehidupan manusia. Nanoscience adalah ilmu pengetahuan yang mempelajari segala sesuatu yang berkaitan dengan materi yang berukuran 0,1 nm sampai 100 nm. Sedangkan nano teknologi merupakan teknologi yang berusaha mengembangkan dan memanfaatkan semua yang sudah dipelajari dalam nano science. Nano teknologi dapat mengubah suatu bahan/ material yang tidak berguna dengan menyusun kembali susunan unsusr-unsurnya. Mengingat dasyatnya dampak yang akan dihasilkan oleh teknologi nano pada masa mendatang maka perlu untuk dibahas apa sebenarnya nanoteknologi, apa kelebihan dibandingkan teknologi konvensianal, bagaimanana penerapannya dan bagaimana prospeknya untuk masa depan. Setelah dibahas tentang nanoteknologi diharapkan dapat mengetahui apa sebenarnya nano teknologi dan dapat mengetahui perkembangan yang ada, juga agar supaya mempersiapkan diri pada revolusi iptek yang akan terjadi. (Mario E. Poli 2006, 3)

1.2Rumusan masalah

1. Apa pengertian dan bagaimana perkembangan nanoteknologi 2. Bagaimana prinsip nanoteknologi

3. Apa saja manfaat nanoteknologi bagi kehidupan manusia

1. Agar bisa mengenal serta bisa mengikuti perkembangan teknologi 2. Agar bisa menerapkan fungsi dari masing-masing teknologi sesuai pada

BAB II

PEMBAHASAN

2.1 Pengertian

Nanoteknologi adalah manipulasi materi pada skala atomik dan skala molekular. Diameter atom berkisar antara 62 pikometer (atom Helium) sampai 520 pikometer (atom Cesium), sedangkan kombinasi dari beberapa atom membentuk molekul dengan kisaran ukuran nano. Deskripsi awal dari nanoteknologi mengacu pada tujuan penggunaan teknologi untuk memanipulasi atom dan molekul untuk membuat produk berskala makro. Deskripsi yang lebih umum adalah manipulasi materi dengan ukuran maksimum 100 nanometer.

• satu dimensi: permukaan objek antara 0.1 dan 100 nm;

• dua dimensi: nanotiub yang mempunyai diameter antara 0.1 dan 100 nm;

• tiga dimensi: zarah dengan saiz antara 0.1 dan 100 nm.

Namun demikian, para ilmuwan yakin bahwa nanoteknologi menjadi teknologi masa depan. Diperkirakan dalam kurun waktu 5 tahun kedepan seluruh aspek kehidupan manusia akan menggunakan produk-produk yang menggunakan teknologi nano yang diaplikasikan dalam bidang :

• Medis dan Pengobatan • Automotif

• Farmasi • Komputer

• Lingkungan Hidup • Kosmetik

• Militer • Tekstil

• Konvervasi Energi • Alat-alat Rumah Tangga

Nanoteknologi kadang juga disebut sebuah rekayasa pada tingkatan molekuler, merupakan area multidisiplin dari bebagai ilmu terapan dan teknik dengan tujuan untuk mendesain dan membuat komponen dan sistem sangat kecil. Menurut penulis:

Nanoteknologi merupakan sebuah rekayasa suatu material yang awalnya dalam ukuran yang cukup besar dan kemudian diperkecil dengan skala nano. Yang dimana fungsinya untuk memperkuat serta memperluas suatu tempat partikel/ komponen-komponen yang akan dijadikan sebuah rangkaian dengan tujuan untuk mendapatkan ukuran yang sangat kecil pada sebuah produk.

2.2 Prinsip Nanoteknologi

ini, suatu material dapat didesain dan disusun dalam orde atom-per-atom atau molekul-per-molekul sedemikian rupa sehingga tidak terjadi pemborosan yang tidak diperlukan. Melalui nanoteknologi, sebuah molekul dapat direkayasa ke dalam bentuk yang berukuran sangat kecil. Kata nanoteknologi tersebut diambil dari kata nanometer, yang berarti sepermiliar meter atau 10-9. Aplikasi dari teknologi nano ini dapat dilihat pada bidang teknologi informasi, seperti meningkatnya kecepatan komputer dari waktu ke waktu yang diakibatkan meningkatnya kapasitas hardisk dan memori pada komputer. Selain itu, saat ini fungsi dari telepon genggam terus bertambah, meskipun secara ukuran semakin kecil dan ergonomis. Aplikasi material nano juga terus dikembangkan dan kini telah merambah ke berbagai industri yang bukan hanya berbasis teknologi tinggi. Tapi, juga pada industri-industri tradisional seperti keramik, tekstil, kosmetik, farmasi, kimia, dan pangan.

2.3 Manfaat Nanoteknologi dalam Kehidupan Manusia a) Bidang Kesehatan

Dalam bidang kesehatan, melalui nanoteknologi dapat diciptakan "mesin nano" yang disuntikan ke dalam tubuh guna memperbaiki jaringan atau organ tubuh yang rusak. Penderita hipertensi, misalnya, kini tak perlu lagi disuntik atau mengonsumsi obat, cukup hanya disemprot saja ke bagian tubuh tertentu. Nanoteknologi mencakup pengembangan teknologi dalam skala nanometer, biasanya 0,1 sampai 100 nm (satu nanometer sama dengan seperseribu mikrometer atau sepersejuta milimeter). Untuk industri logam, dapat diciptakan sebuah materi logam alternatif yang murah, ringan dan efisien, yang dapat menekan biaya produksi kendaraan, mesin dan lainnya. Nanoteknologi telah dapat merekayasa obat hingga dapat mencapai sasaran dengan dosis yang tepat, termasuk peluang untuk mengatasi penyakit-penyakit berat seperti tumor, kanker, HIV dan lain lain.

Aplikasi nanoteknologi dalam industri sangat luas. Dengan nanoteknologi, kita bisa membuat pesawat ruang angkasa dari bahan komposit yang sangat ringan tetapi memiliki kekuatan seperti baja. Kita juga bisa memproduksi mobil yang beratnya hanya 50 kilogram. Industri fashion pun tidak ketinggalan. Mantel hangat yang sangat tipis dan ringan bisa menjadi tren di- masa mendatang dengan bantuan nanoteknologi. Perkembangan pesat ini akan mengubah wajah teknologi pada umumnya karena nanoteknologi merambah semua bidang ilmu. Tidak hanya bidang rekayasa material seperti komposit, polimer, keramik, supermagnet, dan lain-lain. Bidang-bidang seperti biologi (terutama genetika dan biologi molekul lainnya), kimia bahan dan rekayasa akan turut maju pesat. Misalnya, manusia akan mengecat mobil dengan cat nanopartikel yang mampu memantulkan panas sehingga kendaraan tetap sejuk walau diparkir di panas terik matahari. Atau, kawat tembaga akan sangat jarang digunakan (terutama dalam hardware computer) karena digantikan dengan konduktor nanokarbon yang lebih tinggi konduktivitasnya.

c) Bidang Luar Angkasa

Nanoteknologi juga sudah berhasil menyodorkan suatu material hebatyang sangat ringan, tetapi kekuatannya 100 kali lebih kuat dari baja! Material hebat ini diberi nama Carbon Nano-Tube (CNT). Material ini hanya tersusun dari atom karbon (C), seperti grafit dan berlian. Kuat tetapi sangat ringan sehingga menara dapat dibuat lebih tinggi dan kabel dapat dibuat lebih panjang dan kuat tanpa takut jatuh/roboh karena beratnya sendiri. Hal berikut yang sangat dibutuhkan adalah sesuatu yang cukup berat yang mengorbit mengelilingi bumi. Asteroid dapat dimanfaatkan untuk tujuan ini! Asteroid ini berfungsi sebagai beban yang menstabilkan kabel serta satelit geostasioner yang sedang mengorbit itu.

d) Bidang Teknologi Tahan Gempa

ditemukannya bahan konstruksi nanosilika, suatu jenis mineral yang melimpah ruah di Indonesia dan diolah melalui teknologi nano.Dengan mencampur beton dengan 10 persen bahan nano-silica, kekuatan bertambah menjadi dua kali lipatnya.

e) Bidang Teknologi Informasi

Dunia informatika dan komputer/elektronik bisa menikmati adanya kuantum yang mampu mengirimkan data dengan kecepatan sangat tinggi. Superkomputer di masa depan tersusun dari chip yang sangat mungil, tetapi mampu menyimpan data jutaan kali lebih banyak dari komputer yang kita gunakan saat ini. Begitu kecilnya superkomputer itu, kita mungkin hanya bisa melihatnya dengan menggunakan mikroskop cahaya/elektron. Peran teknologi nano dalam pengembangan teknologi informasi IT (information technology), sudah tidak diragukan lagi. Bertambahnya kecepatan komputer dari waktu ke- waktu, meningkatnya kapasitas hardisk dan memori, semakin kecil dan bertambahnya fungsi telepon genggam, adalah contoh-contoh kongkrit produk teknologi nano di bidang IT.

2.4Peran Nanoteknologi Dalam IT (Information Technology)

Peran teknologi nano dalam IT (information technology), sudah tidak diragukan lagi. Bertambahnya kecepatan komputer dari waktu ke waktu, meningkatnya kapasitas hardisk dan memori, semakin kecil dan bertambahnya fungsi telepon genggam, adalah contoh-contoh kongkrit produk teknologi nano di bidang IT.

Kontribusi teknologi nano pada pengembangan IT secara garis besar dapat dibagi menjadi tiga.

1) Penambahan kepadatan jumlah device

meluncurkan 70 Megabit SRAM (static random access memory) yang dibuat dengan teknologi nano proses tipe 65 nanometer (nm). Chip ini berisi lebih dari 500 juta buah transistor.

2) Memungkinkannya Aplikasi Efek Kuantum

3) Penambahan fungsi baru pada sistem

2.5 Kontribusi Nanoteknologi dalam dunia IT (information technology)

Kontribusi teknologi nano dalam pengembangan teknologi informasi (IT,information technology), sudah tidak diragukan lagi. Bertambahnya kecepatan komputer dari waktu ke waktu, meningkatnya kapasitas hardisk dan memori, semakin kecil dan bertambahnya fungsi telepon genggam, adalah contoh-contoh kongkrit produk teknologi nano di bidang IT. Dalam tulisan ini akan dipaparkan kontribusi teknologi nano pada pengembangan IT secara garis besar, yang sampai saat ini dapat dibagi menjadi tiga.

Penambahan kepadatan jumlah divais. Gambaran mudahnya, bila ukuran satu buah transistor bisa dibuat lebih kecil maka kepadatan jumlah transistor pada ukuran chip yang sama secara otomatis akan menjadi lebih besar. Dalam pembuatan LSI (large scale integrated), sedapat mungkin jumlah transistor dalam satu chip bisa diperbanyak.

ke depannya, sejalan dengan terus majunya teknologi nano, ukuran transistor terus akan mengecil sesuai dengan hukum Moore dan processor tipe 45 nm akan masuk pasar tahun 2007, dan selanjutnya tahun 2009 akan diluncurkan processor 32 nm.

Terkait dengan usaha untuk memperkecil ukuran divais ini, salah satu mimpi besar dari para ilmuan di Amerika saat ini adalah membuat memori atom, dan ini pernah secara langsung dilontarkan oleh Presiden Bill Clinton tahun 2001 ketika peluncuran proyek nasional nanoteknologi. Mereka bermaksud untuk memasukkan semua data yang ada di perpustakaan nasional ke dalam satu chip memori atom yang berukuran satu sentimeter (cm) kubik.

Mari kita coba menganalisa apakah memungkinkan data sebanyak itu dikumpulkan dalam satu chip berukuran satu cm kubik. Satu cm jika diubah dalam satuan ukuran atom yaitu amstrong, berarti sama dengan 10 pangkat 8 amstrong. Jika chip memori berupa kubus yang masing-masing panjang sisinya 1 cm, maka chip tersebut berisi atom sebanyak 10 pangkat 24 buah.

Prinsip pembuatan memori atom sendiri adalah dengan menyiapkan 2 jenis atom yaitu atom besar dan atom kecil, dan mendefinisikan atom besar sebagai 0 dan atom kecil sebagai :

1. Jika kedua jenis atom tersebut ketika dijejerkan bisa dibaca dengan baik, maka bisa didefinisikan bahwa jumlah bit sebanyak jumlah atom. Data atau informasi yang terdapat dalam satu buah buku biasanya akan bisa masuk dalam satu lembar CD-ROM yang jumlah bit-nya kurang lebih 10 pangkat 9. Karena jumlah atom dalam chip memori atom sebanyak 10 pangkat 24 buah, dan satu buah buku diperkirakan sebanyak 10 pangkat 9 bit, maka dalam satu chip akan bisa memuat sekitar 10 pangkat 15 buah buku. Sungguh, jumlah

2. memungkinkannya aplikasi efek kuantum. Ukuran material jika mencapai satuan nanometer, maka secara otomatis akan muncul fenomena-fenomena baru dalam fisika kuantum yang tidak dijumpai pada fenomena fisika klasik, yaitu efek kuantum. Fenomena unik ini menjadi perhatian yang besar bagi ilmuan sekarang untuk diaplikasikan dalam teknologi elektronika saat ini. Penggunaan efek kuantum sendiri dalam divais bermacam-macam. Salah satunya adalah divais elektronika yang menggunakan struktur kecil kuantum dot maupun superlatis. Pada divais dengan struktur superlatis inilah yang diproyeksikan bisa dipakai dalam aplikasi divais dengan kecepatan tinggi. Contoh divais dari jenis ini yang sudah diproduksi adalah HEMT (High Electron Mobility Transistor) yang biasa dipakai pada sistem pemancar satelit.

Keunikan fenomena lain di area nanometer ini adalah munculnya energi level yang diskrit. Bahkan, semakin kecil ukuran suatu benda, maka diskritnya energi level semakin jelas. Aplikasi yang sudah terlihat betul dari fenomena ini adalah pembuatan laser berwarna biru dan ungu dengan bahan kuantum dot. Laser ini bekerja berdasarkan sifat diskrit energi level pada struktur dot tersebut. Menariknya adalah material yang semula tidak bisa menghasilkan cahaya, seperti silikon yang biasa dipakai dalam LSI, akan berubah sifat menjadi bisa bercahaya ketika efek kuantum muncul. Aplikasi lain dari efek kuantum ini adalah single electron device (Kompas, 12 Mei 2004), yang konon selain menjadi kandidat divais untuk LSI generasi selanjutnya, bisa juga diaplikasikan dalam pembuatan sensor dengan sensitifitas tinggi, kuantum informasi, dan kuantum komputer.

tersebut menjadi informasi dan kemudian mengolahnya, itu akan lebih mudah dilakukan dengan peran teknologi nano. Bahkan dengan teknologi nano, diharapkan ke depan intelejensi sensor buatan bisa dibuat dengan sensitifitas mendekati apa yang dimiliki manusia.

Demikian 3 kontribusi besar teknologi nano di bidang IT, yang tentu masih memungkinkan lagi nantinya muncul kontribusi ke-4, ke-5, dan seterusnya seiring dengan temuan-temuan baru teknologi nano di masa mendatang.

Review :

Perkembangan nanoteknologi sangat luas dan dalam praktek baik didalam desain maupun teknologi sangat pesat. Dalam perkembangangannya meliputi hampir semua bidang seperti yang telah kita bahas di atas. Untuk pengaplikasiannya mungkin masih perlu ditingkatkan lagi tapi penerapannya saya rasa sudah sangat merata meskipun secara umum yang penulis ketahui seperti penerapannya dalam bidang Medis dan Pengobatan, Automotif, Farmasi, Komputer, Lingkungan Hidup, Kosmetik, Militer, Tekstil, Konvervasi Energi, Alat-alat Rumah Tangga. Kontribusi teknologi nano dalam pengembangan teknologi informasi IT (information technology), sudah tidak diragukan lagi. Munculnya produk serta desain baru pada computer dengan berpariasi kemampuan untuk setiap perangkatnya, seperti meningkatnya kapasitas hardisk, ram dan memori, tentu pengaplikasiannya tidak hanya sampai di laptop/computer

ada yang sudah memiliki 6 cell jadi logikanya jika kita buat kesimpulannnya semakin kecil komponen pada suatu tempat penyimpanan semakin besar pula kapasitas yang dihasilkan untuk tempat penyimpanan serta penataannya akan lebih mudah dan rapi.

Prospek Dan Perkembangan Nanoteknologi Sebagai Teknologi Masa Depan :

Negara-negara maju tengah berlomba-lomba dalam mengejar penguasaaan nano teknologi. Amerika serikat, jepang, jerman, inggris, prancis, kanada dan austrlia meramaikan perlombaan dalam menggembangkan nano teknologi. Bahkan cina, korea selatan dan singapura serta Malaysia sudah mengambil ancang-ancang untuk mengajar nanoteknologi.

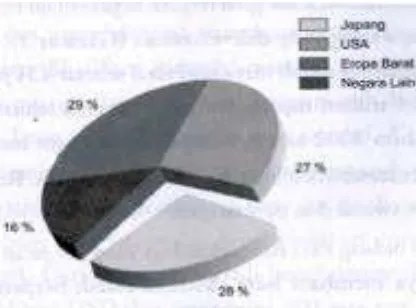

Perbandingan anggaran riset per tahun bidang nanoteknologi negara-negara didunia menurut hasil riset tahun1999. Jepang 120 juta USD (28 %),Amerika 116 juta USD (27 %), Eropa Barat (Jerman, Prancis, Inggris, Swedia, Swiss, Belanda, Finlandia, Belgi dan Spanyol) 128 USD (29 %) dan negara lain (Bekas Unisoviet, Cina, Canada, Australia, Korea, Taiwan dan Singapura) 70 USD (16%). Dari data National Nanotechnology Initiative, USA)

jumlahnya sudah mencapai total sebesar 434 juta USD, setara dengan Rp.3,4 triliun. Ini menurut data tahun 1999. tahun 2000-2002 beberapa negara maju telah menaikan jumlah dana riset tersebut berlipat-lipat kali banyaknya. Belum termasuk dana perusahaan swasta dan perorangan.

Investasi dibidang riset nanoteknologi yang besar dari Amerika serikat bukannya membabi-buta. Mereka sudah berpengalaman dan sangat tangguh, penguasaan nanoteknologi akan menciptakan daya saing produktifitas yang tinggi dan pada akhirnya mempercepat pertumbuhan ekonomi. Menurut studi yang dilakukan lembaga ilmu pengetahuan Amerika tahun 2001 dapat diketahui, ada pangsa pasar besar dalam kurun waktu 6-9 tahun di depan. Tepat pada era nanoteknologi, pangsa pasar ini dapat dimenangkan dengan cara berkompetisi di bidang nanoteknologi. Beberapa contoh dapat dikemukakan disini adalah:

BAB III PENUTUP 3.1 kesimpulan

Nanoteknologi merupakan suatu rekayasa material pada skala atomik dan

skala molekular. Untuk menciptakan serta mendapatkan ukuran partikel terkecil sampai dalam skala nano dengan diameter atom berkisar antara 62 pikometer (atom Helium) sampai 520 pikometer (atom Cesium), sedangkan kombinasi dari beberapa atom membentuk molekul dengan kisaran ukuran nano. Deskripsi awal dari nanoteknologi mengacu pada tujuan penggunaan teknologi untuk memanipulasi atom dan molekul untuk membuat produk berskala makro. Deskripsi yang lebih umum adalah manipulasi materi dengan ukuran maksimum 100 nanometer. Untuk pengaplikasiannya sudah sangat luas seperti pada bidang :

a) Bidang Teknologi Informasi b) Bidang Teknologi Tahan Gempa c) Bidang Luar Angkasa

d) Bidang Industri e) Bidang Kesehatan 3.2 saran

Daftar pustaka

http://ow.ly/KNICZ http://id.wikipedia.org

http://ms.wikipedia.org/wiki/Nanoteknologi

TAMBAHAN

(HEAT TREATMENT)

1.1 Heat Treatment

Adalah kombinasi dari operasi pemanasan dan pendinginan dengan kecepatan tertentu yang dilakukan terhadap logam atau paduan dalam keadaan padat, sebagai suatu upaya untuk memperoleh sifat-sifat tertentu.

Menurut penulis: Heat treatment merupakan proses pemanasan logam dengan suhu tertentu untuk mendapatkan sifat-sifat logam dengan kekerasan tertentu serta durasi proses penahanan/pendinginannya dengan kecepatan tertentu. Review : heat treatment telah kita kitahui secara umum merupakan proses pemanasan suatu aterial dengan tujuan agar mendapatkan suatu speciment material yang baru agar mendapatkan kekerasan material dengan kekerasan tertentu.

Struktur besi murni Struktur semua logam terdiri atas kristal-kristal yang bergandengan kuat satu sama lainnya dalam wujud dan ukuran yang berlainan. Kristal-kristal itu terdiri atas bagian-bagian terkecil suatu unsur, atom-atom. Atom besi tersusun didalam sebuah kisi ruang. Penegertiannya adalah sebuah wujud garis meruang yang titik-titik potongnya diduduki atom-atom besi, kisi ruang ini terdiri atas mata jaringan yang berbentuk dadu. Dalam hubungan ini ditemukan perletakan atom menurut tiga jenis :

• Besi alfa

• Besi gamma

Pada 9110 C, ikatan kisi terpusat ruang menjelma menjadi besi gamma terpusat bidang : pada setiap pojok dadu berada sebuah atom dan 6 atom lainnya berada dipetengahan ke 6 bidang bujur sangkar permukaan dadu. Karena sebuah dadugamma menampung 14 atom, sedangkan jumlah keseluruhan atom besi tentunya tidak akan bertambah akibat pemanasan, maka dadu gamma lebih besar dari dadu alfa.

• Besi delta

Pada 13920 C, besi gamma yang terpusat bidang berubah wujud kambali menjadi besi terpusat ruang yang disebut besi delta (gambar 2c). besi delta berbeda dari besi alfa dalam jarak atomnya yang lebih besar.

A. Klasifikasi Heat Treatment

a) Near Equilibrium (Mendekati Kesetimbangan)

Tujuan umum dari perlakuan panas jenis Near Equilibrium ini diantaranya adalah untuk melunakkan struktur kristal, menghaluskan butir, menghilangkan tegangan dalam dan memperbaiki machineability. Jenis dari perlakukan panas Near Equibrium, misalnya : Full Annealing (annealing), Stress relief Annealing, Process annealing, Spheroidizing, Normalizing dan

Diagram 2.1 Heat treatment near equilibrium

Dari sedikit penjelasan diatas dapat kita tarik benang merah bahwa secara umum laku panas dengan kondisi Near Equilibrium itu dapat disebut dengan anneling.

diinginkan lalu mendinginkan logam atau paduan tadi dengan laju pendinginan yang cukup lambat. Jenis Anneling itu beraneka ragam, tergantung pada jenis atau kondisi benda kerja, temperature pemanasan, lamanya waktu penahanan, laju pendinginan (cooling rate), dll. Sehingga kita akan mengenal dengan apa yang disebut : Full Annealing (annealing), Stress relief Annealing, Process annealing, Spheroidizing, Normalizing dan Homogenizing.

Diagram 2.2 Near Equilibrium Ferrite-Cementid (Fe-Fe3C)

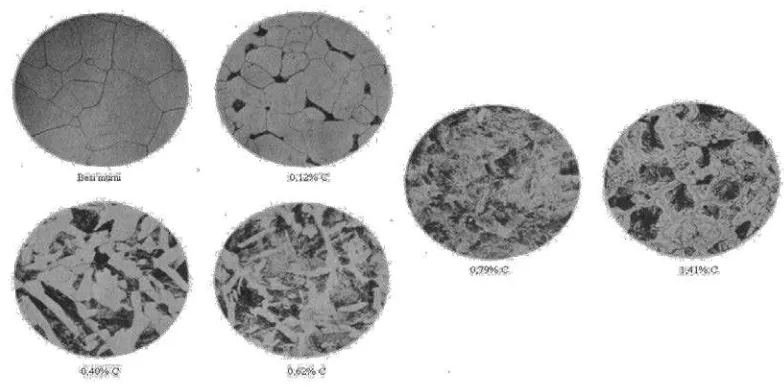

Struktur mikro

Ferrite ialah suatu komposisi logam yang mempunyai batas maksimum kelarutan Carbon 0,025%C pada temperature 723 oC, struktur kristalnya BCC (Body Center Cubic) dan pada temperature kamar mempunyai batas kelarutan Carbon 0,008%C.

FCC (Face Center Cubic).

• Cementid ialah suatu senyawa yang terdiri dari unsur Fe dan C dengan perbandingan tertentu (mempunyai rumus empiris) dan struktur kristalnya Orthohombic.

• Lediburite ialah campuran Eutectic antara besi Gamma dengan

Cementid yang dibentuk pada temperature 1130 oC dengan kandungan

Carbon 4,3%C.

b) Non Equilirium (Tidak setimbang)

Tujuan umum dari perlakuan panas jenis Non Equilibrium ini adalah untuk mendapatkan kekerasan dan kekuatan yang lebih tinggi. Jenis dari perlakukan panas Non Equibrium, misalnya Hardening, Martempering Austempering, Surface Hardening (Carburizing, Nitriding, Cyaniding, Flame

hardening, Induction hardening).

1.2 Jenis-Jenis Pengerasan Permukaan

a. Karburasi

Cara ini sudah lama dikenal oleh orang sejak dulu. Dalam cara ini, besi dipanaskan di atas suhu dalam lingkungan yang mengandung karbon, baik dalan bentuk padat, cair ataupun gas. Beberapa bagian dari cara kaburasi yaitu kaburasi padat, kaburasi cair dan karburasi gas.

b. Karbonitiding

Adalah suatu proses pengerasan permukaan dimana baja dipanaskan di atas suhu kritis di dalam lingkungan gas dan terjadi penyerapan karbon dan nitrogen. Keuntungan karbonitiding adalah kemampuan pengerasan lapisan luar meningkat bila ditambahkan nitrogen sehingga dapat diamfaatkan baja yang relative murah ketebalan lapisan yang tahan antara 0,80 sampai 0,75 mm.

c. Sianiding

dikeraskan. d. Nitriding

adalah proses pengerasan permukaan yang dipanaskan sampai ± 510°c dalam lingkungan gas ammonia selama beberapa waktu.

Review :

Pada dasarnya pengerasan permukaan suatu material dari masing-masing perlakuan panas memiliki tujuan untuk mendapatkan karakteristik tertentu pada suatu material. Hal ini dilakukan agar bisa mendapatkan suatu material yang sesuai dengan kebutuhan. Tapi sebenarnya pada prakteknya untuk sebagian besar di Indonesia penerapannya belum begitu sempurna, ini disebabkan kenakalan serta kelalaian dari beberapa oknum untuk meraup keuntungan dalam skala yang cukup besar. Praktek seperti ini sebenarnya tidak layak untuk diterapkan di industry otomotive umumnya permesinan karena komponen-komponen pada

sebuah mesin harus memiliki standarisasi masing-masing produk. Jika tidak memenuhi syarat dan ketentuan pastinya bisa mengurangi umur pada sebuah produk dan lebih parahnya lagi keselamatan bagi pengguna sangatlah kecil. Oleh karenanya Perlunya ketelitian serta pengetahuan untuk menggunakan sebuah produk yang memenuhi standarisasi.

1.3 Pengelompokan Dan Standarisasi Baja Pengelompokan Baja :

a) Baja Karbon

Baja karbon adalah paduan besi karbon di mana unsure karbon sangat menentukan sifat-sifatnya, sedang unsur-unsur paduan lainnya yang biasa terkandung di dalamnya terjadi karena proses pembuatannya. Sifat baja karbon biasa ditentukan oleh persentase karbon dan mikrostruktur.

Baja paduan adalah baja yang mengandung sebuah unsur lain atau lebih dengan kadar yang berlebih daripada karbon biasanya dalam baja karbon. Menurut kadar unsur paduan, baja paduan dapat dibagi ke dalam dua golongan yaitu baja paduan rendah dan baja paduan tinggi. Baja rendah unsur paduannya di bawah 10% sedangkan baja paduan tinggi di atas 10%.

c) Baja Khusus

Baja khusus mempunyai unsur-unsur paduan yang tinggi karena pemakaian-pemakaian yang khusus. Baja khusus yaitu baja than karat, baja tahan panas, baja perkakas, baja listrik. Unsur utama dari baja tahan karat adalah Khrom sebagai unsure terpenting untuk memperoleh sifat tahan terhadap korosi. Baja tahan karat ada tiga macam menurut strukturnya yaitu baja tahan karat feritis, baja tahan karat martensitas dan austenitis. Baja tahan panas, tahan terhadap korosi. Baja ini harus tahan korosi pada suhu lingkungan lebih tinggi atau oksidasi. Baja perkakas adalah baja yang dibuat tidak berukuran besar tetapi memegang peranan dalam industri-industri. Unsur-unsur paduan dalam karbitnya diperlukan untuk memperoleh sifat-sifat tersebut dan kuat pada temperature tinggi. Baja listrik banyak dipakai dalam bidang elektronika.

Standarisasi Baja Amerika Serikat

• ASTM ( American Society for Testing Materials )

• AISI (Americal Iron and Steel Institute) and SAE (Society of Automotive Engineers)

• Menurut UNS (United Numbering System) Jepang (JIS = Japan Industrial Standar) Inggris (British Standard)

Jerman DIN Swedia

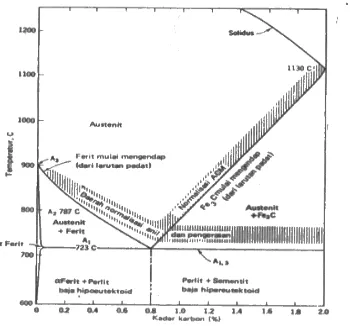

1.4 Diagram Besi-Karbida Besi

Sebagian dari diagram kesetimbangan besi-karbida besi baja terlihat pada gambar 3.1. Bila sepotong baja dengan kadar karbon 0,20% dipanaskan secara merata dengan lambat dan suhunya dicatat pada selang waktu tertentu, akan diperoleh kurva seperti terlihat pada gambar 3.1. Kurva ini disebut Kurva laju inverse.

Diagram 2.3 Besi-karbida besi

sewaktu pemanasan. Titik-titik di mana terjadi perubahan struktur disebut titik transformasi dan diberi lambing Ac1, Ac2 dan Ac3. Huruf C adalah huruf permulaan dari kata perancis chauffage yang berarti memanaskan. Titik-titik identik yang diperoleh pada kurva pendingin disebut Ar1, Ar2 dan Ar3.r diambil dari kata refroidissement yang berarti mendinginkan.

Perubahan-perubahan yang terjadi pada titik-titik kritis tersebut disebut perubahan alatropik. Meski susunan kimia tetap, baja mengalami perubahan sifat antara lain : tahanan listrik, struktur atom dan kehilangan sifat magnetic. Menurut defenisi suatu perubahan alotropi adalah perubahan yang mampu balik atau reversible pada struktur atom suatu logam yang diikuti dengan perubahan sifat. Titik-titk kritis tersebut harus diketahui, mengingat perlakuan panas baja meliputi pemanasan di atas daerah ini. Baja tidak dapat dikeraska kecualibila dipanaskan di atas daerah kritis bawah dan kadang-kadang di atas daerah kritis atas.

Diagram 2.4 laju-invers, untuk baja SAE 1020

diagram yang serupa dengan gambar 3.1. Diagram ini yang disebut diagram besi-karbida besi parsial hanya berlaku untuk kondisi pendinginan yang perlahan-lahan. Suhu pencelupan yang tepatdapat diperoleh dari diagram ini.

Misalkan ssepotong baja karbon 0,20% dipanskan disekitar 870 oC. Diatas titik Ar3 baja merupakan larutan padat dari karbon dalam besi-gamma dan disebut austenit. Atom-atom besi membentuk kisi kubik pemusatan sisi (Face Centered Cubic) dan bersifat nonmagnetik.

Bila didinginkan sampai mencapai suhu dibawah titik Ar3, atom-atom akan membentuk kisi kubik pemusatan ruang (Body Centered Cubic). Struktur logam dapat dilihat pada gambar 3.3. Struktur yang baru ini disebut ferit atau besi alpha dan merupakan larutan padat karbon dan besi alpha. Daya larut karbon dalam besi alpha jauh lebih rendah daripada dalam besi gamma. Pada titik Ar2 baja menjadai magnetic, dan bila baja didinginkan sampai garis Ar1, perit yang terbentuk akan bertambah. Pada garis Ar1 austenit yang masih ada akan bertransformasi mejadi suatu struktur baru yang disebut perlit.

Bila kadar karbon baja malampaui 0,20%, suhu diamana ferit mulai terbentuk dan mengendap dari austenit turun. Baja yang berkadar karbon 0,80% disebut baja eutektoiddan struktur terdiri dari 100% perlit. Titik eutektoid adalah suhu terendah dalam logam dimana terjadi perubahan dalam keadaan larut padat, dan merupakan suhu keseimbangan terendah di mana austenit terurai menjadi ferit dan simentit. Bial kadar karbon baja lebih besar daripada eutektoid, perlu diamati garis pada diagram besi-karbida besi yang bertanda Acm. Garis ini menyatakan di mana karbida besi mulai memisah dari austenit. Karbida besi ini dengan rumus Fe3C disebut sementit. Sementit sangat keras dan rapuh. Baja yang mengandung kadar karbon kurang dari eutektoid (0,80%). Disebut baja hipoeutektoid, dan baja dengan kadar karbon lebih dari eutectoid disebut juga hipereutektoid.

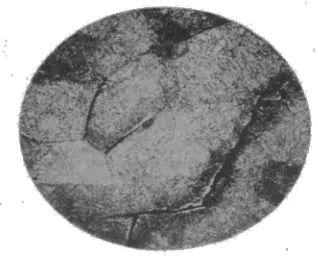

Besar Butir

Baja cair bila didinginkan mulai membeku pada titik-titik inti yang cukup banyak. Atom-atom yang tergabung dalam kelompok di sekitar suatu inti cenderung memiliki letak yang serupa. Batas butir yang bentuknya tidak teratur tampak dibawah mikroskop, setelah dipolis dan dietsa dan merupakan batas kelompok sel atom yang memiliki orientasi umum yang sama. Ukuran butir tergantung pada beberapa faktor, antara lain laju pendinginan sewaktu pembekuan.

mengendali yang terpenting, karena dapat menaikkan suhu di mana terjadi pertumbuhan butir dengan cepat.

Besar butir diukur dengan mikroskop, meskipun penaksiran secara kasar dapat dilakukan denagn memeriksa bidang perpatahan. Untuk pengukurna di bawah mikroskop baja perlu dipolis dan dietsa agar batas butir tampak dengan jelas. Pada karbon rendah ferit akan berpresipitasi dari austenit setelah didinginkan secara perlahan-lahan. Karena laju pendinginan yang rendah dapat menghasilkan terlalu banyak ferit primer, yang menyulitkan pengukuran besar butir austenit sebelumnya, maka harus diusahakan agar laju pendinginan sedemikian rupa sehingga struktur pracutektoid hanya terjadi pada batas-bats daerah perlit. Pada baja karbon medium, besar butir austenit sebelumnya dihitung dari luas daerah perlit ditambah dengan setengah daerah ferit yang mengelilinginya. Pada baja hipereutektoid besar butir austenit dibatasi oleh sementit yang mengendap.

Gambar 2.2 Pemisahan kristal dan ukurna butir yang sangat besar.

1.5 Diagram Transformasi Isotermal

transformasi isothermal atau dikenal juga sebagai diagram waktu-suhu-transformasi atau kurva S dapat memberi informasi tersebut. Dengan mempergunakan diagram ini dapat dilihat perubahan struktur bila logam dibiarkan pada suhu konstan tertentu.

Diagram 2.5 Transformasi

Dengan demikian waktu transformasi mulai terjadi dan berakhir dapat diketahui, begitu pula struktur yang akan diperoleh. Untuk memperoleh struktur martensit, baja harus dicelupkan dengan cepat sedemikian sehingga kurva pendinginan tidak memotong kurva transformasi. Pada gambar 3.5 yang menampilkan kurva pendinginan yang memotong garis Ms dan Mf (permulaan dan berakhirnya transformasi austenit menjadi martensit).

memungkinkan pengerasan ukuran penampang yang lebih besar. Pada baja karbon, kurva akan bergeser ke kiri dengan menurunnya kadar karbon.Oleh karena itu agak sulit untuk memperoleh martensit dengan pencelupan baja hipoeutektoid. Baja karbon dengan komposisi eutektoid lebih mudah dikeraskan.

Efek pada Struktur Mikro dan Ukuran Butiran

Pada proses pembuatannya, komposisi kimia yang dibutuhkan diperoleh ketika baja dalam bentuk fasa cair pada suhu yang tinggi.

Pada saat proses pendinginan dari suhu lelehnya, baja mulai berubah menjadi fasa padat pada suhu 1350o, pada fasa ini lah berlangsung perubahan struktur mikro. Perubahan struktur mikro dapat juga dilakukan dengan jalan heat treatment.

Diagram 2.6 Equilibrium phase diagram for iron – iron carbide system (f.c.c.face

– centred cubic: b.c.c. body-cenreed cubic)

Penjelasan diagram:

o Pada kandungan karbon mencapai 6.67% terbentuk struktur mikro dinamakan Sementit Fe3C (dapat dilihat pada garis vertical paling kanan).

o Sifat – sifat cementitte: sangat keras dan sangat getasPada sisi kiri diagram dimana pada kandungan karbon yang sangat rendah, pada suhu kamar terbentuk struktur mikro ferit.

o Pada baja dengan kadar karbon 0.83%, struktur mikro yang terbentuk adalah Perlit, kondisi suhu dan kadar karbon ini dinamakan titik Eutectoid.

o Pada baja dengan kandungan karbon rendah sampai dengan titik eutectoid, struktur mikro yang terbentuk adalah campuran antara ferit dan perlit.

o Pada baja dengan kandungan titik eutectoid sampai dengan 6.67%, struktur mikro yang terbentuk adalah campuran antara perlit dan sementit.

o Pada saat pendinginan dari suhu leleh baja dengan kadar karbon rendah, akan terbentuk struktur mikro Ferit Delta lalu menjadi struktur mikro Austenit.

o Pada baja dengan kadar karbon yang lebih tinggi, suhu leleh turun dengan naiknya kadar karbon, peralihan bentuk langsung dari leleh menjadi Austenit.

Dari diagram diatas dapat kita lihat bahwa pada proses pendinginan perubahan – perubahan pada struktur kristal dan struktur mikro sangat bergantung pada komposisi kimia.

1. Heat Treatment dengan Pendinginan Tak Menerus

menghasilkan struktur mikro yang berbeda. Hal ini dapat dilihat pada diagram: Isothermal Tranformation Diagram.

Diagram 2.7 Isothermal transformation diagram for 0.2 C. 0.9% Mn steel

Penjelasan diagram:

o Bentuk diagram tergantung dengan komposisi kimia terutama kadar karbon dalam baja.

o Untuk baja dengan kadar karbon kurang dari 0.83% yang ditahan suhunya dititik tertentu yang letaknya dibagian atas dari kurva C, akan menghasilkan struktur perlit dan ferit.

o Bila ditahan suhunya pada titik tertentu bagian bawah kurva C tapi masih disisi sebelah atas garis horizontal, maka akan mendapatkan struktur mikro Bainit (lebih keras dari perlit).

o Bila ditahan suhunya pada titik tertentu dibawah garis horizontal, maka akan mendapat struktur Martensit (sangat keras dan getas).

o Semakin tinggi kadar karbon, maka kedua buah kurva C tersebut akan bergeser kekanan

cepat pendinginan akan menghasilkan ukuran butir yang lebih kecil.

2. Heat Treatment dengan Pendinginan Menerus

Dalam prakteknya proses pendinginan pada pembuatan material baja dilakukan secara menerus mulai dari suhu yang lebih tinggi sampai dengan suhu rendah.

Pengaruh kecepatan pendinginan manerus terhadap struktur mikro yang terbentuk dapat dilihat dari diagram Continuos Cooling Transformation Diagram.

Diagram 2.8 Continuos Cooling Transformation Diagram

Penjelasan diagram:

o Pada proses pendinginan secara perlahan seperti pada garis (a) akan menghasilkan struktur mikro perlit dan ferlit

struktur mikro perlit dan bainit.

o Pada proses pendinginan cepat, seperti garis ( c ) akan menghasilkan struktur mikro martensit.

Dalam prakteknya ada 3 heat treatment dalam pembuatan baja:

o Pelunakan (Annealing) : pemanasan produk setengah jadi pada suhu 850 - 9500 C dalam waktu yang tertentu, lalu didinginkan secara perlahan (seperti garis-a diagram diatas). Proses ini berlangsung didapur (furnace). Butiran yang dihasilkan umumnya besar/kasar.

o Normalizing : pemanasan produk setengah jadi pada suhu 875 – 9800C disusul dengan pendinginan udara terbuka (seperti garis-b diagram diatas). Butiran yang dihasilkan umumnya berlangsung bersamaan dengan pelaksanaan penggilingan kondisi panas (rolling).

o Quenching : system pendinginan produk baja secara cepat dengan cara penyemprotan air pada pencelupan serta perendaman produk yang masih panas kedalam media air atau oli. Sistem pendinginan ini seperti garis-c diagram diatas.

Selain dari ketiga system heat treatment diatas ada juga heat treatment tahap kedua pada rentang suhu dibawah austenit yang dinamakan Tempering. Pemanasan ulang produk baja ini biasa dilakukan untuk produk yang sebelumnya di quenching. Setelah di temper, maka diharapkan produk tersebut akan lebih ulet dan liat.

Struktur mikro dan sifat karakteristik baja dapat disesuaikan dengan pemilihan heat treatment yang tepat.

1.6 Tujuan dari heat treatment

2) Mempermudah proses machining

3) Mengurangi kebutuhan daya pembentukan dan kebutuhan energi. 4) Memperbaiki keuletan dan kekuatan material

5) Mengeraskan logam sehingga tahan aus dan kemampuan memotong meningkat.

6) Menghilangkan tegangan dalam.

7) Memperbesar atau memperkecil ukuran butiran agar seragam. 8) Menghasilkan pemukaan yang keras disekeliling inti yang ulet.

Masing-masing proses heat treatment memiliki fungsi yang berbeda-beda dengan menghasilkan sifat-sifat kekerasan yang diinginkan. Proses heat treatment dapat klasifikasi menjadi 2 bagian, yaitu:

1) Heat treatment untuk memperbaiki sifat kekerasan material (Hardening) 2) Heat treatment untuk memperbaiki sifat keuletan material (Softening)

A. Memperbaiki Sifat Kekerasan (Hardening)

Pengerasan adalah proses pemanasan baja sampai suhu di daerah atau di atas daerah kritis disusul dengan pendinginan yang cepat. Bila kadar karbon diketahui, suhu pemanasannya dapat diabaca dari diagram fasa Besi-karbida besi. Akan tetapi, bila komposisi baja tidak diketahui, perlu diadakan percobaan untuk mengetahui daerah pemanasannya. Cara yang terbaik adalah memanaskan dan mencelupkan beberapa potong baja berbagai suhu disusul dengan pengujian kekerasan atau pengamatan mikroskopik. Bila suhu yang tepat telah diperoleh akan terjadi perubahan dalam kekerasan dan sifat lainnya.

a) Kemampuan Pengerasan Baja

Air disemprotkan sehingga seluruh benda menjadi dingin.

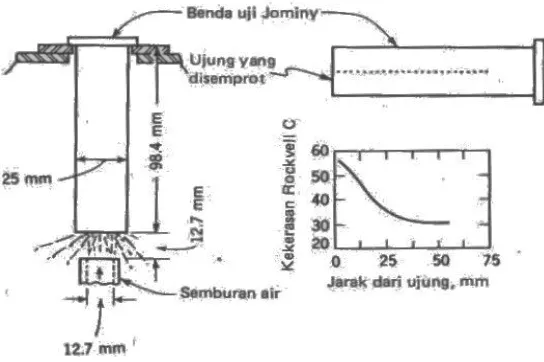

Gambar 3.1 Skema Percobaan Jominy

Setelah itu permukaan diratakan sedalam 0,38 mm dan diukur kekerasannya pada jarak 1,6 mm mulai dari bagaian bawah yang disemprot air sampai jarak 75 mm. Kekerasan yang paling dekat dengan ujung adalah yang tertinggi, karena pendinginannya paling cepat. Makin jauh dari ujung bahan makin lunak, karena pada pendinginan harus ada konduksi panas ke ujung. Baja dengan kemampuan pengerasan yang tinggi akan mempunyai kekerasan yang merata. Bila kemampuan pengerasannya rendah, kekerasan akan turun dengan tajam semakin jauh dari ujung. Dari hasil percobaan Jominy dapat dibandingkan kemampuan pengerasan berbagai jenis baja, terutama tebal lapisan yang dikeraskan. Unsur paduan meningkatkan kemampuan pengerasan baja dan benda berukuran kecil dapat dikeraskan dengan merata dari dalam sampai permukaan.

b) Struktur Baja yang Dikeraskan

Bila baja hipoeutektoid didinginkan secara perlahan-lahan, austenit bertransformasi menjadi ferit dan perlit, baja dengan susunan demikian lunak dan ulet. Bila baja didinginkan dengan lebih cepat, akan dihasilkan dengan susunan yang berlainan, baja akan lebih keras tetapi kurang ulet. Pendinginan yang cepat seperti pencelupan dalam air akan menghasilkan struktur martensit. Martensit adalah struktur yang paling keras. Sementit yang lebih keras sedikit terdapat secara bebas dan dalam jumlah yang kecil dalam baja hipoeutektoidsehingga pengaruhnya atas kekerasan baja dapat diabaikan.

Unsur yang sangat penting dalam baja yang dikersakan ialah martensit. Martens, seorang ilmuan bebangsa Jerman, menemukan struktur ini pada tahun 1878. Martensit diperoleh dengan mencelupkan baja karbon dalam air dan terbentuklah fasa transisi yang terjadi karena dekomposisiaustenit dengan cepat dan merupakan larutan padat karbon. Kekerasan martensit tergantung pada kadar karbon dan berkisar antara Rockwell C 45 dan C 67. Martensit sukar dipotong, bahannya rapuhdan bersifat magnetic.

Bila baja dicelup, lebih lambat daripada kecepatan kritis, terbentuklah struktur yang hitam, agak bulat yang disebut perlit halus. Perlit halus kurang keras dibandingkan dengan martensit. Kekerasannya berkisar antara 34 dan 45 Rockwell C; ulet dan tehan beban kejut. Bila laju pendinginan diperlambat lagi, maka akan terbentuk perlit kasar.

c) Kekerasan Maksimum Baja

Kekerasan maksimum yang dapat dicapai tergantung pada kadar karbon. Meskipun penambahan unsur paduan seperti khromdan vanadium dapat meningkatkan kemampuan pengerasan baja paduan, kekerasan maksimal tidak dapat melampaui kekerasan baja karbon dengan kadar karbon yang sama.

Diagram 3.1 Kekerasan maskimum sebagai fungsi dari kadar karbon.

Untuk dapat mencapai kekerasan maksimum karbon harus larut sempurnadalam austenit. Laju pendinginan minimal yang dapat menghasilkan 100% martensit disebut kecepatan pendinginan atau pencelupan kritis. Selain itu, harus diusahakan agar jumlah austenit sisa dapat ditekan karena austenit sisa akan melunakkan struktur.

Kekerasan maksimum dapat dicapai bila austenit seluruhnya dapat berubah menjadi martensit dan nilai kekerasannya 66 sampai 67 Rockwell C. Untuk dapat mencapai nilai ini kadar karbon harus sama dengan atau lebih dari 0,60%.

o Surface Hardening (Pengerasan Permukaan)

Pengerasan permukaan memiliki dua cara dalam proses hardening, yaitu dengan penambahan zat (Karburasi, Nitriding, Karbonitriding, Sianiding, Chromizing, Siliconizing, Boronizing) dan tanpa penambahan zat (Flame Hardening , Induction Hardening , Laser and Electron Beam Hardening).

d) Karburasi

dipanaskan di atas suhu dalam lingkungan yang mengandung karbon, baik dalam

bentuk padat, cair ataupun gas. Beberapa bagian dari cara kaburasi yaitu kaburasi padat, kaburasi cair dan karburasi gas.

e) Karbonitiding

Adalah suatu proses pengerasan permukaan dimana baja dipanaskan di atas suhu kritis di dalam lingkungan gas dan terjadi penyerapan karbon dan nitrogen. Keuntungan karbonitiding adalah kemampuan pengerasan lapisan luar meningkat bila ditambahkan nitrogen sehingga dapat diamfaatkan baja yang relative murah ketebalan lapisan yang tahan antara 0,80 sampai 0,75 mm.

f) Sianiding

Adalah proses dimana terjadi absobsi karbon dan nitrogen untuk memperoleh specimen yang keras pada baja karbon rendah yang sulit

dikeraskan.

g) Nitriding

adalah proses pengerasan permukaan yang dipanaskan sampai ± 510°c dalam lingkungan gas ammonia selama beberapa waktu.

B Quenching

Perlakuan baja ini dilakukan dengan memanaskan baja hingga fasa menjadi austenit dan didinginkan secara cepat (lihat diagram CCT baja karbon rendah). Media pendinginan cepat seperti air, oli, garam atau media pendingin lainnya. Tujuan utama perlakuan ini untuk meningkatkan kekerasan baja.

Quenching merupakan salah satu teknik perlakuan panas yang diawali

secara parsial membentuk struktur martensit. Austenisasi dimulai pada temperatur minimum ± 50°C di atas Ac3,yang merupakan temperatur aktual transformasi fasa ferit, perlit, dan sementit menjadi austenit. Temperatur pemanasan hingga fasa austenit untuk proses quenching disebut juga sebagai temperatur pengerasan (haardening temperatur). Dan setelah mencapai temperatur pengerasan, dilakukan penahanan selama beberapa-

Diagram 3.2 gabungan annealing, non treat, quenching

menit untuk menghomogenisasikan energi panas yang diserap selama pemanasan, kemudian didinginkan secara cepat dalam media pendingin. Pada percobaan kami media pendingin yang didinginkan adalah air.

Tujuan utama quenching adalah menghasilkan baja dengan sifat kekerasan tinggi. Sekaligus terakumulasi dengan kekuatan tarik dan kekuatan luluh, melalui transformasi austenit ke martensit. Proses quenching akan optimal jika selama proses transformasi, struktur austenit dapat dikonversi secara keseluruhan membentuk struktur martensit. Hal-hal penting untuk menjamin keberhasilan quenching dan menunjang terbentuknya martensit khususnya, adalah: temperatur pengerasan, waktu tahan, laju pemanasan, metode pendinginan, media pendingin dan hardenability.

Quenching adalah proses pendinginan secara cepat setelah mengalami pemanasan. Ada tiga tingkatan pendinginan, yaitu:

Tahap pertama, suhu logam sangat tinggi sehingga medium quenching menguap pada permukaan logam.

o Vapor-transport Cooling Stage

Proses ini dimulai ketika logam didinginkan pada suhu uap air dan film tidak stabil.Permukaan logam basah oleh medium quenching dan titik didih yang tinggi. Tahapan ini merupakan proses pendinginan yang paling cepat.

o Liquid Cooling Stage

Proses ini dimulai ketika suhu permukaan logam mencapai titik didih. Tahapan ini merupakan proses yang paling lambat.

Laju reaksi, transformasi isotermal ditunjukan dalam diagram TTT. Garis yang terdapat di sebelah kiri menyatakan waktu yang diperlukan untuk memulai dengan dekomposisi. Garis yang terdapat disebelah kanannya menyatakan waktu berakhirnyareaksi γ→ ( α + C ) Garis-garis yang terdapat pada gambar tersebut dinamakan dengan diagram transformasi Isotermal atau diagram T-I. Gambar T-I diperoleh dari potongan-potongan contoh baja eutektoid yang dipanaskan sampai mencapai suhu austenit dan dibiarkan untuk waktu tertentu agar transformasi ke austenit selesai sepenuhnya. Potongan-potongan sampel kemudian dicelupkan lebih lanjut sampai mencapai suhu ruang. Perubahan γ→ (α + C) tidak terjadi pada contoh yang dibiarkan pada suhu 6200C selama kurang dari satu detik, dan transformasi sempurna menjadi α +karbida baru terjadi setelah 10 detik berlalu.Dengan diagram T-I membuktikan bahwa transformasi austenit berlangsungdengan lambat, baik pada suhu tinggi (dekat suhu eutektoid) maupun suhu rendah .

o Quenching air

Air adalah media yang paling banyak digunakan untuk quenching, karena biayanya yang murah, dan mudah digunakan serta pendinginannya yang cepat. Air khususnya digunakan pada baja karbon rendah yang memerlukan penurunan temperatur dengan cepat dengan tujuan untuk memperoleh kekerasan dan kekuatan yang baik. Air memberikan pendinginan yang sangat cepat, yang menyebabkan tegangan dalam, distorsi, dan retakan

o Quenching dengan media oli

Oli sebagai media pendingin lebih lunak jika dibandingkan dengan air. Digunakan pada material yang kritis, Antara lain material yang mempunyai bagian tipis atau ujung yang tajam. Karena oli lebih lunak, maka kemungkinan adanya tegangan dalam, distorsi, dan retakan kecil. Oleh karena itu medium oli tidak menghasilkan baja sekeras yang dihasilkan pada medium air. Quenching dengan media air akan efektif jika dipanaskan pada suhu 30-60 OC.

o Quenching dengan media udara

Quenching dengan media udara lebih lambat jika dibandingkan dengan media oli maupun air. Material yang panas ditempatkan pada screen. Kemudian udara didinginkan dengan kecepatan tinggi dialirkan dari bawah melalui screen dan material panas. Udara mendinginkan material panas lebih lambat dari dari pada medium air dan oli. Pendinginan yang lambat kemungkinan adanya tegangan dalam dan distorsi. Pendinginan udara pada umumnya digunakan pada baja yang mempunyai kandungan paduan yang tinggi.

o Quenching dengan media air garam

menggunakan air garam sebagai media adalah. Suhunya merata pada air garam, proses pendinginan merata pada semua bagian logam, tidak ada bahaya oksidasi, karburisasi, atau dekarburisasi selama proses pendinginan

B. Memperbaiki Sifat Keuletan Material (Softening)

Softening adalah proses heat treatment untuk menghasilkan/memperbaiki tingkat keuletan material.

a) Annealing

Annealing ialah suatu proses laku panas (heat treatment) yang sering dilakukan terhadap logam atau paduan dalam proses pembuatan suatu produk.

Tahapan dari proses Anneling ini dimulai dengan memanaskan logam (paduan) sampai temperature tertentu, menahan pada temperature tertentu tadi selama beberapa waktu tertentu agar tercapai perubahan yang diinginkan lalu mendinginkan logam atau paduan tadi dengan laju pendinginan yang cukup lambat. Jenis Anneling itu beraneka ragam, tergantung pada jenis atau kondisi benda kerja, temperature pemanasan, lamanya waktu penahanan, laju pendinginan (cooling rate), dll. Proses anneling atau melunakkan baja adalah proses pemanasan baja di atas temperature kritis (723°C) selanjutnya dibiarkan beberapa lama sampai temperature merata disusul dengan pendinginan secara perlahan-lahan sambil dijaga agar temperature bagian luar dan dalam kira-kira samahingga diperoleh struktur yang diinginkan dengan menggunakan media pendingin udara.

Tujuan proses anneling :

2. Menghilangkan tegangan dalam / sisa 3. Memperbaiki butir-butir logam.

Full annealing (annealing)

Merupakan proses perlakuan panas untuk menghasilkan perlite yang kasar (coarse pearlite) tetapi lunak dengan pemanasan sampai austenitisasi dan didinginkan dengan dapur, memperbaiki ukuran butir serta dalam beberapa hal juga memperbaiki machinibility. Pada proses full annealing ini biasanya dilakukan dengan memanaskan logam sampai keatas temperature kritis (untuk baja hypoeutectoid , 25 OC hingga 50OC diatas garis A3 sedang untuk baja hypereutectoid 25 OC hingga 50OC diatas garis A1). Kemudian dilanjutkan dengan

pendinginan yang cukup lambat (biasanya dengan dapur atau dalam bahan yang mempunyai sifat penyekat panas yang baik).

Perlu diketahui bahwa selama pemanasan dibawah temperature kritis garis A1 maka belum terjadi perubahan struktur mikro. Perubahan baru mulai terjadi bila temperature pemanasan mencapai garis atau temperature A1 (butir- butir Kristal pearlite bertransformasi menjadi austenite yang halus). Pada baja hypoeutectoid bila pemanasan dilanjutkan ke temperature yang lebih tinggi maka butir kristalnya mulai bertransformasi menjadi sejumlah Kristal austenite yang halus, sedang butir Kristal austenite yang sudah ada (yang berasal dari pearlite) hampir tidak tumbuh. Perubahan ini selesai setelah menyentuh garis A3 (temperature kritis A3).

butiran kristal yang juga masih halus sehingga bila nantinya didinginkan dengan lambat akan menghasilkan butir- butir Kristal ferrite dan pearlite yang halus. Baja yang dalam proses pengerjaannya mengalami pemanasan sampai temperature yang terlalu tinggi ataupun waktu tahan (holding time) terlalu lama biasanya butiran kristal austenitenya akan terlalu kasar dan bila didinginkan dengan lambat akan menghasilkan ferrit atau pearlite yang kasar sehingga sifat mekaniknya juga kurang baik (akan lebih getas). Untuk baja hypereutectoid, annealing merupakan persiapan untuk proses selanjutnya dan tidak merupakan proses akhir.

Diagram 3.3 Kurva hypoeutectoid dan hypereutectoid

Stress relief Annealing

Merupakan process perlakuan panas untuk menghilangkan tegangan sisa akibat proses sebelumnya. Perlu diingat bahwa baja dengan

kandungan karbon

dalam atau tegangan sisa dan untuk menghilangkan tegangan sisa ini perlu dilakukan proses Stress relief Annealing.

Material logam itu terdiri dari struktur mikro berupa kristal-kristal kecil yang disebut "butir" atau kristal-kristalit. Sifat butir (yaitu ukuran butir dan komposisi) adalah salah satu faktor paling penting yang dapat menentukan sifat mekanis logam secara keseluruhan. perlakuan panas menyediakan cara yang efisien untuk memanipulasi sifat dari logam dengan mengendalikan laju difusi, dan tingkat pendinginan dalam struktur mikro tersebut.

Proses perlakuan panas yang Kompleks sering dijadwalkan oleh Ahli logam (metallurgists) untuk mengoptimalkan sifat mekanis dari Logam paduan. Dalam Industri antariksa (aerospace), logam paduan super (superalloy) mungkin mengalami lebih dari lima macam panas temperatur yang berbeda untuk mengembangkan sifat yang diinginkan. Hal ini dapat mengakibatkan masalah kualitas tergantung pada akurasi kontrol suhu tungku dan penanda waktu (timer).

Process Annealing

Merupakan proses perlakuan panas yang ditujukan untuk melunakkan dan menaikkan kembali keuletan benda kerja agar dapat dideformasi lebih lanjut. Pada dasarnya proses Annealing dan Stress relief Annealing itu mempunyai kesamaan yakni bahwa kedua proses

tersebut dilakukan masih dibawah garis A1 (temperature kritis A1) sehingga pada dasarnya yang terjadi hanyalah rekristalisasi saja.

1) Pengerjaan Normalisasi (Normalizing)

kritis atas sekitar temperatur 1000 oF-1250 oF. Tujuan proses ini adalah untuk menghasilkan baja yang lebih kuat dan keras diibandingkan dengan baja hasil proses full anneling,jadi aplikasi penerapan dari proses normalizing digunakan sebagai final treatment.

Diagram 3.4 Pemanjangan terhadap jumlah karbon

Pengerjaan ini dilakukan dengan memanaskan baja hingga menjadi fasa austenit penuh dan didinginkan di udara (pendinginan tungku) hingga mencapai suhu kamar. Fasa yang dihasilkan berstruktur ferrite dan pearlite tergantung komposisi unsure karbon.

Normalizing pada umumnya menghasilkan struktur yang halus,

sehinga baja dengan komposisi kimia yang sama akan memiliki yiel strength, UTS, kekerasan, dan impact strength akan lebih tinggi dari pada

kristalnya. Sehingga sifat mekanisnya menjadi lebih baik. Normalizing dapat juga menghomogenkan struktur mikro sehingga dapat memberi hasil yang bagus dalam proses hardening, sehingga ummnya sebelum di hardening baja harus di normalizing terlebih dahulu.

Pada normalizing pemanasan sebaiknya tidak terlalu tinggi karena butir kristal austenit yang terjadi akan terlalu besar, sehingga pada pendinginan cepat ferit proeutektoid akan membentuk struktur Widmanstaten yang berupa pelat-pelat

ferrit yang sejajar, yang tumbuh didalam butir kristal austenit kasar yang akan menurunkan keuletan/ketangguhan suatu baja. Pada pendinginan yang agak cepat inti ferrit proeutektoid tidak tumbuh secara normal menjadi butir-butir kristal, tetapi akan tumbuh dengan cepat membentuk ferrit berupa pelat kearah bidang kristalografik tertentu didalam butir austenit.

Normalizing menyebabkan letak titik eutektoid juga akan berubah menjadi lebih kekiri untuk baja hypereutektoid, jadi titik eutektoid tidak lagi 0,8% C. Pendinginan yang lebih cepat akan menyebabkan lamel sementit pada perlit menjadi lebih tipis juga sementit network pada baja hipereutektoid menjadi lebih tipis atau terputus-putus. Normalizing pada umumnya menghasilkan struktur yang halus, sehingga baja dengan komposisi kimia yang sama akan memiliki yiel srength, UTS, kekerasan, dan impak strength akan lebih tinggi dari pada hasil full annealing.

2) Tempering

tarik akan turrun pula sedangkan ketangguhan dan keuletan baja akan meningkat. Proses temper terdiri dari pemanasan kembali dari baja yang telah dikeraskan pada suhu dibawah suhu kritis, disusul dengan pendinginan. Meskipun proses ini menghasilakn baja yang lebih lunak, proses ini berbeda dengan proses anil karena di sini sefat-sidat fisis dapat dikendalikan dengan cermat. Struktur akhir anil temper baja yang dikersakan dissebut martensit temper.

Temper dimungkinkan oleh karena struktur martensit tidak stabil. Temper pada suhu rendah antara 150-230oC tidak akan menghasilkan penurunan kekerasan yang berarti, karena pemanasan akan menghilangkan tegangan dalam terlebih dahulu. Bila menjadi martensit terurai lebih cepat dan sekitar 305oC perubahan fasa menjadi martensit temper berlangsung dengan cepat.

Proses temper terdiri dari prespitasi dan penggumpalan atau pertumbuhan sementit. Pengendapan sementit terjadi pada 315oC diiringi dengan penurunan kekerasan. Peningkatan suhu akan mempercepat penggumpalan karbida, sementara kekerasan turun terus.

Unsur paduan mempunyai pengaruh yang berarti atas temper, pengaruhnya menghambat laju pelunakan sehingga baja paduan akan memerlukan suhu temper yang lebih tinggi untuk mencapai kekerasan tertentu. Pada proses temper perlu diperhatikan suhu maupun waktu. Meskipun pelunakan terjadi pada saat-saat pertama setelah suhu temper dicapai, selama pemanasan (yang cukup lama) terjadi penurunan kekerasan. Biasanya baja dipanskan sampai suhu tertentu kemudian dibiarkan cukup lama sampai duhu merata.

lebih rendah sebelum didinginkan lebih lanjut. Proses yang dikenal dengan nama austemper dan martemper memungkinkan diperolehnya sifat fisik khusus.

3) Austemper

Proses pencelupan tertunda seperti tampak pada diagram 3.5 disebut austemper. Austenit mengalami transformasi isotermal dan berubah menjadi bainit (bainete) yang keras. Benda atau bagian harus dicelup dengan cepat sampai mencapai suhu yang tepat, tanpa memotong ujung kurva diagram transformasi. Baja dibiarkan diatas garis Ms akan tetapi dibawah 430oC.

Diagram 3.5 Austemper

Bila dibiarkan cukup lama, akan diperoleh struktur bainit. Di bawah mikroskop struktur bainit mirip dengan martensit, akan tetapii bainit lebih ulet dibandingkan dengan martensit temper. Proses ini diterapkan unutk benda yang kecil dengan kemampuan pengerasan yang baik.

4) Martensit

bagian luar dan dalam telah mencapai suhu yang sama. Setelah itu baja biasanya didinginkan di udara sampai mencapai suhu ruang dan terbentuklah martensit. Baja dipanskan kembali, suhu tergantung pada kadar karbon dan pada unsur paduan, untuk baja karbon dengan dengan C = 0,40%, suhu adalah 370oC. Tujuan utama martemper adalah untuk menekan distorsi, terjadinya retak atau timbulnya tegangan dalam akibat pencelupan dalam minyak atau air. Struktur yang terjadi sama dengan martensit temper, dan biasanya disusul temper lagi.

Diagram 3.6 Martensit

C. Speroidisasi (Spherodizing)

akan memperbaiki mechinibility pada baja paduan kadar karbon tinggi. Secara sederhana dapat dijelaskan sebagai berikut: bahwa baja hyper eutectoid yang dianneal itu mempunyai strutur yang terdiri dari pearlite yang terbungkus oleh jaringan cemented. Adanya jaringan cemented (cemented network) ini menyebabkan baja hypereutectoid ini mempunyai machinibility rendah, untuk memperbaikinya maka cement network tersebut harus dihancurkan dengan proses spherodizing. Spherodizing ini dilaksanakan dengan melakukan pemanasan sampai sekitar temprature kritis A1 bawah atau sedikit dibawahnya dan dibiarkan pada temprature tersebut dalam waktu yang lama (sekitar 24 jam) baru kemudian didinginkan. Karena berada pada temprature yang tinggi dalam waktu yang lama maka cemented yang tadinya berbentuk plat atau lempengan itu akan hancur menjadi bola-bola kecil (sphere) yang disebut dengan spherodite yang tersebar dalam matriks ferrite.

Spherodizing merupakan proses pemanasan baja sedikit dibawah temperatur

kritis bawahnya sehingga menghasilkan karbida berbentuk bola-bola kecil (sphere) dalam matrik ferit. Tujuan proses ini adalah untuk memperbaiki sifat mampu mesin (machinability) dari baja.

Perlakuan pemanasan untuk menghasilkan karbida yang berbentuk bulat (globular) di dalam logam baja. Adapun alasan bidang ini disesuaikan dengan kebutuhan pada bidang industri yang semakin modern, dalam hal ini adalah pengembangan sifat – sifat dari logam. Yang mana mempunyai kekerasan yang baik tapi juga ulet. Dimana aplikasinya digunakan pada alat – alat potong, alat – alat pahat, roda gigi atau kontruksi mesin yang sering mengalami kontak antara bahan satu dengan bahan lainnya.

Manfaat Sperodisasi :

o Untuk mengeleminasi struktur yang kasar yang diperoleh dari akibat pendinginan yang lambat pada proses anil.

o Menghaluskan ukuran ferit dan pearlite.

o Penormalan juga diterapkan pada baja- baja dikarburasi atau pada baja- baja perkakas untuk menghilangkan jaringan sementit yang kontinyu yang mengelilingi pearlite karena pendinginan yang lambat akan memudahkan terbentuknya jaringan sementi yang kontinyu.

o Memodifikasi dan menghaluskan struktur cor dendritik.

o Penormalan dapat mencegah distorsi dan memperbaiki mampu mesin bajabaja paduan yang dikarburasi karen atemperatur penormalan lebih tinggi dari temperatu pengarbonan.

o Penormalan memperbaiki sifat-sifat mekanik.

D. Aplikasi Proses Heat Treatment

Namun, seiring dengan berkembangnya kebutuhan struktur pesawat udara komersial dengan ukuran yang semakin besar,material yang dibutuhkan tidak hanya kuat dan ringan saja. Dewasa ini paduanaluminium dikembangkan untuk mendapatkan material yang kuat, ringan, usia pakai yang lama, biaya produksi rendah, toleransi kegagalan tinggi, dan tahanan korosi yang baik.Sekitar tahun 1900 duralium, paduan aluminium dengan tembaga,magnesium, dan mangan, petama kali diperkenalkan di Jerman. Jenis ini merupakan paduan aluninium yang dapat diberi perlakuan panas (heat treatment) dan menghasilkan kombinasi kekuatan dan keuletan yang baik.

Saat ini paduan ini dikenal dengan nama aluminium 2017-T4. Pesawat udara yang pertama kali memakai struktur rangka aluminium adalah Junkers F13 yang diproduksi di Jerman pada tahun 1920 dan kemudian disusul Douglas DC3 yang memakai aluminium 2024-T3. Keunggulan aluminium 2024-T3 adalah memiliki tahanan fatik yang lebih baik dari versi sejenisnya. Boeing-777 merupakan pesawat udara komersial terbesar dengan dua mesin propulsi yang menggunakan material struktur utama dari aluminium. Sekitar 70 persen struktur Boeing-777 dibuat dari material paduan aluminium. Struktur upper wing Boeing-777 dibuat dari lempengan dan ekstrusi aluminium 7055-T7751. Paduan ini dipilih karena memiliki kekuataan dan tahanan retak yang lebih baik dari aluminium7150-T7. Sedangkan struktur fuselage dibuat dari aluminium 2524-T3 yang merupakan modifikasi dari aluminium 2024-T3. modifikasi ini dilakukan untuk meningkatkan tahanan retak (fracture toughness) dan kemampuan menghambat kelelahan struktur akibat pertumbuhan retak (fatigue crack growth resistance). Pengembangan paduan aluminium untuk struktur Boeing-777 ini dilakukan oleh Alcoa.

o Kandungan Carbon

0,008%C = Batas kelarutan maksimum Carbon pada Ferrite pada temperature kamar 0,025%C = Batas kelarutan maksimum Carbon pada Ferrite pada temperature 723

o Derajat Celcius (OC)

0,83%C = Titik Eutectoid 2%C = Batas kelarutan Carbon pada besi Gamma pada temperature 1130 Derajat Celcius 4,3%C = Titik Eutectic 0,1%C = Batas kelarutan Carbon pada besi Delta pada temperature 1493 Derajat Celcius.

o Garis-garis

Garis Liquidus ialah garis yang menunjukan awal dari proses pendinginan (pembekuan). Garis Solidus ialah garis yang menunjukan akhir dari proses pembekuan (pendinginan). Garis Solvus ialah garis yang menunjukan batas antara fasa padat denga fasa padat atau solid solution dengan solid solution. Garis Acm = garis kelarutan Carbon pada besi Gamma (Austenite) Garis A3 = garis temperature dimana terjadi perubahan Ferrit menjadi Austenite (Gamma) pada pemanasan. Garis A1 = garis temperature dimana terjadi perubahan Austenite (Gamma) menjadi Ferrit pada pendinginan. Garis A0 = Garis temperature dimana terjadi transformasi magnetic pada Cementid. Garis A2 = Garis temperature dimana terjadi transformasi magnetic pada Ferrite.

Review :

Equibrium, misalnya Hardening, Martempering Austempering, Surface Hardening (Carburizing, Nitriding, Cyaniding, Flame hardening, Induction

hardening). Untuk mendapatkan sebuah hasil akhir yang baik dalam prakteknnya

diperlukan bebarapa proses yang harus kita ketahui serta kita kuasai yakni :

o Lama dan lajunya penahanan sangat berpengaruh pada tingkat kekerasan serta kelunakan pada sebuah material

o Temperature ruangan

o Media pendingin untuk proses pengerasan, pelunakan dan pengembalian kekerasan dari sebuah material

o Tempat kerja

o Media pembakaran