BAB 2

TINJAUAN PUSTAKA

2.1. Sejarah Perkembangan Karet

Sejak pertama kali ditemukan sebagai tanaman yang tumbuh secara liar sampai

dijadikan tanaman perkebunan secara besar-besaran, karet memiliki sejarah yang

cukup panjang. Apalagi setelah ditemukan beberapa cara pengolahan dan pembuatan

barang dari bahan baku karet, maka ikut berkembang pula industri yang mengolah

getah karet menjadi bahan berguna untuk kehidupan manusia.

Gambar 2.1 Karet Alam

Pada tahun 1493 Michele de Cuneo melakukan pelayaran ekspedisi ke Benua

Amerika yang dahulu dikenal sebagai “Benua Baru”. Dalam perjalanan ini ditemukan

sejenis pohon yang mengandung getah. Pohon-pohon itu hidup secara liar di

hutan-hutan pedalaman Amerika yang lebat. Orang-orang Amerika Asli mengambil getah

dari tanaman tersebut dengan cara menebangnya. Getah yang didapat kemudian

permainan. Penduduk Indian Amerika juga membuat alas kaki dan tempat air dari

getah tersebut.

Tanaman yang dilukai batangnya ini diperkenalkan sebagai tanaman Hevea.

Hasil laporan Ekspedisi Peru ditulis dalam buku oleh Freshneau tahun 1749 dengan

menyebut nama tersebut, Freshneau juga menyertakan gambar dari tanaman tersebut.

Dua tahun kemudian, tepatnya tahun 1751, De La Condomine membuat usulan untuk

mengadakan penelitian lebih lanjut mengenai tanaman Havea ini.

Pengenalan pohon Hevea membuka langkah awal yang sangat pesat ke arah

zaman penggunaan karet untuk berbagai keperluan. Cara pelukaan untuk memperoleh

getah karet memang jauh lebih efisien dari pada cara tebang langsung. Lagipula

dengan cara ini tanaman karet bisa diambil getahnya berkali-kali.

Pengetahuan di bidang botani tanaman karet juga berkembang. Pada tahun

1825 diterbitkan sebuah buku mengenai botani tanaman karet atau Hevea Brasiliensis

Muell Erg. Nama ini diperkenalkan karena tanaman Hevea yang didapat berasal dari

Brazil, tepatnya di daerah Amazon.

Setelah tahun 1839 dicapailah babak baru yang membuat karet sempat menjadi

primadona daerah-daerah perkebunan di beberapa Negara tropis. Pada tahun itu

Charles Goodyear menemukan cara vulkanisir karet. Goodyear mencampur karet

dengan belerang dan kemudian dipanaskan pada suhu 120o-130oC. Dengan cara

vulkanisir ini semakin banyak sifat karet yang dapt diketahui dapat dimanfaatkan.

Berawal dari penemuan Charles Goodyear, karet mulai banyak dicari orang

untuk dibuat aneka barang keperluan. Cara vulkanisasi memungkinkan orang untuk

mengolah karet menjadi ban. Menurut beberapa literature, Alexander Parkes ikut pula

gagasan dibuatnya ban adalah Dunlop pada tahun 1888 dan kemudian dikembangkan

oleh Goldrich (Tim Penulis PS, 1999).

2.2. Perkembangan Industri Karet Indonesia

Indonesia yang sejak sebelum Perang Dunia II hingga tahun 1965 merupakan negara

penghasil karet alam terbesar, pernah menganggap bahwa : “Rubber is de kruk

waarop wij drijven” (karet adalah gabus dimana kita berapung). Walaupun sejak tahun

1957 kedudukan kita sebagai produsen nomor wahid direbut oleh Malaysia hingga

sekarang, predikat pentingnya karet bagi perekonomian Indonesia masih tetap

menonjol setelah komoditi migas dan kayu.

Sebagai tanaman yang banyak dibutuhkan untuk bahan industri, karet banyak

diusahakan mulai dari luasan kecil yang hanya beberapa puluh atau ratusan meter

persegi hingga mencapai luasan ribuan kilometer persegi.

Secara umum pengusahaan perkebunan karet di Indonesia dapat dibagi dalam

beberapa kelompok seperti dibawah ini :

1. Perkebunan besar negara atau yang diusahakan oleh pihak pemerintah, biasanya

oleh PTP (Perseroan Terbatas Perkebunan).

2. Perkebunan besar yang diusahakan oleh swasta.

3. Perkebunan yang diusahakan oleh rakyat.

Kendatipun demikian, karet yang mampu menghidupi hampir 1,5 juta

penduduk ini boleh dikatakan sebagai tanaman rakyat karena lebih dari 80% areal

penanaman karet diusahakan oleh rakyat.

Selain industri karet alam, belakangan ini karet Indonesia mulai mengacu pada

karet sintetis. Meskipun sebenarnya Indonesia bukan negara penghasil minyak bumi

Butadien Rubber (SBR). Jenis ini dikembangkan untuk mengimbangi peningkatan

impor. SBR digunakan untuk industri ban, terutama untuk lapisan luarnya. Produksi

karet sintetis Indonesia masih berskala kecil. Walaupun masih berskala kecil, tetapi

industri perkaretan Indonesia saat ini sudah semakin maju dan diproduksinya dua jenis

karet yang laris di pasaran (Spillane, 1989).

2.3 Karet Alam

Karet alam merupakan senyawa hidrokarbon yang mengandung atom karbon (C) dan

atom hydrogen (H) dan merupakan senyawa polimer dengan isoprene sebagai

monomernya.

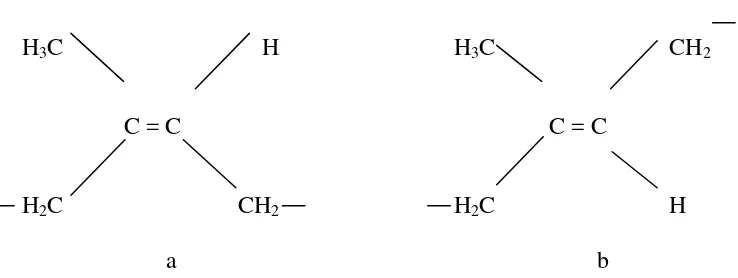

Berdasarkan strukturnya karet alam dapat dibagi dua yaitu : karet hevea dan

gutta percha yang hanya berbeda pada susunan atomnya sebelum dan sesudah ikatan

rangkap. Pada karet, ditemukan susunan cis, mendekati dan menyambung dengan

rantai molecular pada sisi yang sama pada ikatan rangkap, dimana gutta percha

terdapat susunan trans mendekati dan menyambung pada sisi yang berlawanan dapat

dilihat pada gambar berikut :

H3C H H3C CH2

C = C C = C

H2C CH2 H2C H

a b

Sesuai dengan namanya karet alam berasal dari alam yakni terbuat dari getah

tanaman karet, baik spesies Ficus elatica maupun Hevea brasiliensis. Sifat-sifat atau

kelebihan karet alam diantaranya memiliki daya elastisitas atau daya lenting yang

sempurna dan sangat plastis sehingga mudah diolah, karet alam juga tidak mudah

panas dan tidak mudah retak. Kelemahan karet alam terletak pada keterbatasannya

dalam memenuhi kebutuhan pasar. Saat pasar membutuhkan pasokan tinggi, para

produsen karet alam tidak bisa menggenjot produksinya dalam waktu singkat,

sehingga harganya cenderung tinggi (Setiawan & Agus, 2008).

Walaupun memiliki beberapa kelemahan, akan tetapi karet alam tetap

mempunyai pangsa pasar yang baik karena kelebihan karet alam itu sendiri tidak dapat

digantikan oleh karet sintetis. Beberapa indusri tertentu tetap memiliki ketergantungan

yang besar terhadap pasokan karet alam, misalnya industri ban yang merupakan

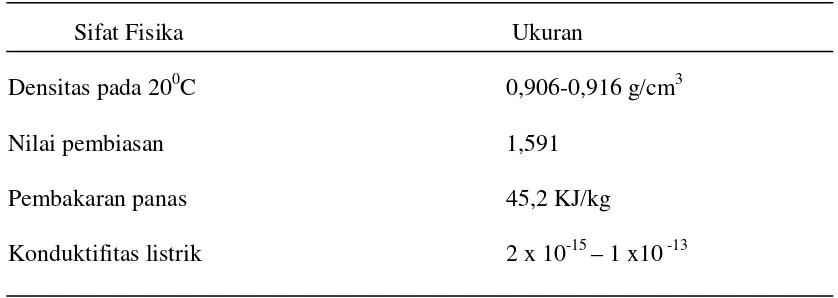

pemakai terbesar karet alam. Sifat fisika dari karet alam dapat dilihat dari tabel 2.1

Tabel 2.1 Sifat Fisika dari Karet Alam

Sifat Fisika Ukuran

Densitas pada 200C 0,906-0,916 g/cm3

Nilai pembiasan 1,591

Pembakaran panas 45,2 KJ/kg

Konduktifitas listrik 2 x 10-15 – 1 x10 -13

Sumber : Bhatnagar, 2004

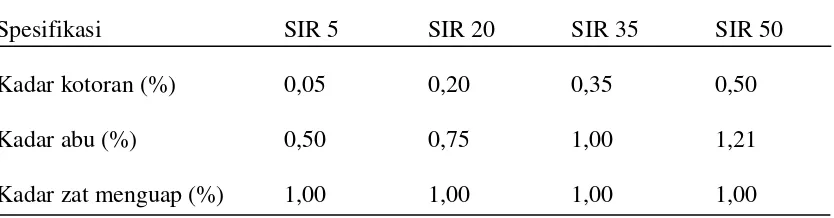

2.3.1 Standar Indonesia Rubber

Standar Indonesia Rubber (SIR) adalah produk karet alam yang baik processing

Ketentuan-ketentuan tentang SIR mulanya didasarkan pada Surat Keputusan Menteri

Perdagangan No. 147/Kep/V/1969 yang isinya berupa ketentuan-ketentuan yang

menyangkut SIR yang kriterianya tercantum pada tabel 2.2

Tabel 2.2 Standart Spesifikasi SIR

Spesifikasi SIR 5 SIR 20 SIR 35 SIR 50

Kadar kotoran (%) 0,05 0,20 0,35 0,50

Kadar abu (%) 0,50 0,75 1,00 1,21

Kadar zat menguap (%) 1,00 1,00 1,00 1,00

Sumber : Setyamidjaja, 1993

Untuk setiap SIR tersebut harus ditentukan nilai Plastisity Retention Index

(PRI)-nya dan digolongkan dengan menggunakan simbol huruf H, M, dan S. H

menunjukkan nilai PRI-nya sebesar 80; M untuk nilai PRI antara 60-79; dan S untuk

nilai PRI antara 30-59. Karet dengan nilai PRI kurang dari 30 tidak boleh dimasukkan

kedalam golongan SIR.

PRI adalah ukuran terhadap tahan usangnya karet dan juga sebagai petunjuk

mudah tidaknya karet tersebut dilunakkan dalam gilingan pelunak. Makin tinggi nilai

PRI, makin tinggi pula kualitas karet tersebut. Untuk menentukan nilai PRI digunakan

alat yang disebut Wallace Plastemeter.

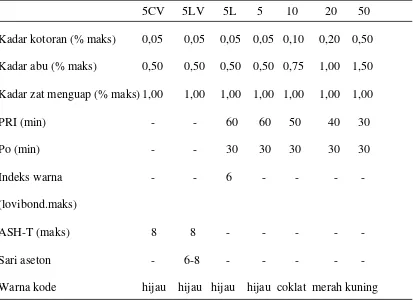

Dengan berkembangnya penelitian, dewasa ini sebagai dasar penentuan SIR

Tabel 2.3 Spesifikasi karet SIR yang diubah sesuai SK Menperdag

No.293/KP/X/1972Spesifikasi Standard Indonesia Rubber (SIR)

5CV 5LV 5L 5 10 20 50

Kadar kotoran (% maks) 0,05 0,05 0,05 0,05 0,10 0,20 0,50

Kadar abu (% maks) 0,50 0,50 0,50 0,50 0,75 1,00 1,50

Kadar zat menguap (% maks) 1,00 1,00 1,00 1,00 1,00 1,00 1,00

PRI (min) - - 60 60 50 40 30

Po (min) - - 30 30 30 30 30

Indeks warna - - 6 - - - -

(lovibond.maks)

ASH-T (maks) 8 8 - - - - -

Sari aseton - 6-8 - - - - -

Warna kode hijau hijau hijau hijau coklat merah kuning

Sumber : Setyamidjaja, 1993

Dengan demikian hingga saat ini, semua karet remah SIR yang diekspor harus

memiliki persyaratan mutu seperti yang ditetapkan dalam surat keputusan Menperdag

tersebut.

Untuk mengamankan kualitas SIR, suatu produk SIR harus mendapatkan

pengawasan 4 macam laboratorium, yaitu laboratorium standart, laboratorium control,

laboratorium komersial dan laboratorium pabrik.

Semua sarana penentuan ini dimaksudkan agar SIR dapat bersaing dengan produk

karet bongkah yang berasal dari negara produsen karet bongkah selain Indonesia yang

memiliki standart sendiri-sendiri, seperti Standart Malaysia Rubber (SMR) dari

2.3.2 Jenis-jenis Karet Alam

Ada beberapa macam karet alam yang dikenal, diantaranya merupakan bahan olahan.

Bahan olahan yang setengah jadi atau sudah jadi. Ada juga karet yang diolah kembali

berdasarkan bahan karet yang sudah jadi.

Jenis-jenis karet alam yang dikenal luas adalah (Tim Penulis PS, 1999).

a. Bahan olah karet (lateks kebun, sheet angina, slab tipis, dan lump segar)

b. Karet konvensional (ribbed smoke sheet, white crepe dan pale crepe, estate

brown crepe, compo crepe, thin brown crepe remills, thick blanket crepe

ambers, flat bark crepe, pure smoke blanket crepe, dan off crepe)

c. Lateks pekat

d. Karet bongkah atau block rubber

e. Karet spesifikasi teknis atau crumb rubber

f. Karet siap olah atau tyre rubber

g. Karet reklim atau reclaimed rubber

2.4 Karet Sintetis

Jika karet alam dibuat dari getah pohon karet, karet sintetis atau karet buatan dibuat

dari bahan baku minyak bumi. Karet sintetis pertama kali diproduksi setelah Perang

Dunia II berakhir, sebagai reaksi negara-negara industri yang menganggap kebutuhan

karet tidak bisa terpenuhi dengan hanya mengandalkan karet alam. Hal ini disebabkan

produksi karet alam sangat dipengaruhi oleh iklim dan kondisi alam lainnya.

Sama dengan karet alam, karet sintetis juga terdiri dari beberapa jenis dengan

sifat-sifat yang khas dari setiap jenisnya. Ada yang tahan terhadap panas, suhu tinggi,

Berdasarkan tujuan pemanfaatannya, ada dua macam karet sintetis yang

dikenal, yaitu karet sintetis yang digunakan secara umum serta karet sintetis yang

digunakan untuk keperluan khusus.

2.4.1 Karet Sintetis Untuk Keperluan Umum

Karet sintetis ini dapat digunakan untuk berbagai keperluan, bahkan banyak fungsi

karet alam yang dapat digantikannya.

a) SBR (Styrena Butadiene Rubber)

Jenis SBR merupakan jenis karet sintetis yang paling banyak diproduksi dan

digunakan. Jenis ini memiliki ketahanan kikis yang baik dan kalor atau panas yang

ditimbulkan juga rendah, namun SBR yang tidak diberi tambahan bahan penguat

memiliki kekuatan yang lebih rendah dibandingkan vulkanisat karet alam.

b) BR (Butadiene Rubber)

Dibandingkan dengan SBR, karet jenis BR lebih lemah, daya lekat lebih

rendah, dan penggolongannya juga tergolong sulit. Untuk membuat suatu

barang biasanya BR dicampur dengan karet alam atau SBR.

c) IR (Isoprene Rubber) atau polyisoprene rubber

Jenis karet ini mirip dengan karet alam karena sama-sama merupakan polimer

isoprene. Jenis IR memiliki kelebihan lain dibandingkan dengan karet alam,

yaitu lebih murni dalam bahan dan viskositasnya lebih mantap.

2.4.2 Karet Sintetis Untuk Keperluan Khusus

Jenis karet sintetis ini tidak terlalu banyak digunakan dibandingkan karet sintetis yang

yang tidak dipunyai karet jenis pertama, yaitu tahan terhadap minyak, oksidasi, panas

atau suhu tinggi, serta kedap terhadap gas.

a) IIR (Isobutene Isoprene Rubber)

IIR sering disebut butyl rubber dan hanya mempunyai sedikit ikatan rangkap

sehingga membuatnya tahan terhadap pengaruh oksigen dan ozon. IIR juga terkenal

karena kedap gas. Dalam proses vulkanisasinya jenis IIR lambat matang sehingga

memerlukan bahan pemercepat dan belerang. Akibat jeleknya IIR tidak baik dicampur

dengan karet alam.

b) NBR (Nytrile Butadien Rubber)

NBR adalah karet sintetis untuk kegunaan khusus yang paling banyak di

butuhkan. Sifatnya yang sangat baik adalah tahan terhadap minyak. Sifat ini

disebabkan oleh adanya kandungan akrilonitril didalamnya. Kelemahan NBR adalah

sulit untuk plastisasi.

c) CR ( Clhoroprene Rubber)

CR memiliki ketahanan terhadap minyak, tetapi dibandingkan dengan NBR

ketahanannya masih kalah. CR juga memiliki daya tahan terhadap oksigen dan ozon

di udara, bahkan juga terhadap panas atau nyala api.

d) EPR (Ethylene Propylene Rubber)

EPR sering disebut EPDM karena tidak hanya menggukan monomer etilen dan

propilen pada proses polimerisasinya melainkan juga monomer ketiga atau EPDM.

Keunggulan yang dimiliki EPR adalah ketahanannya terhadap sinar matahari, ozon,

serta pengaruh unsur cuaca lainnya. Sedangkan kelemahannya pada daya lekat yang

Selain jenis yang telah disebutkan, ada juga beberapa jenis karet sintetis yang jarang

digunakan. Jenis ini antara lain karet akrilat, karet polisulfida, karet poliuretan, karet

flour, karet epikhloridrin, dan karet silicon. Harga jenis karet ini tergolong mahal.

2.5 KomponKaret

Dalam bentuk kompon, karet alam sangat mudah dilengketkan satu sama lain

sehingga sangat disukai. Kompon karet dapat dibuat sesuai dengan formulasi yang

dibutuhkan, seperti kompon karet untuk vulkanisir, kompon karet silicon dengan

berbagai pilihan warna ataupun kompon yang dikerjakan sesuai dengan kriteria akhir

yang dibutuhkan.

Pembuatan dan pembentukan kompon karet merupakan tahap awal dari

produksi barang jadi karet. Pembuatan kompon dilakukan dengan cara pencampuran

karet dengan bahan kimia dengan formulasi yang dibutuhkan di dalam mesin

pencampuran dan pembentukkan dilakukan didalam mesin pembentuk setelah terlebih

dahulu dilunakkan. Mesin two roll mill mampu menghasilkan kompon yang

homogeny dengan cara memasukkan dan mendispersikan bahan-bahan pencampuran

kedalam karet sehingga mudah diolah. Mesin pembentuk mampu melunakkan

kompon dengan cara menggesek dan memanaskannya di dalam silinder dan lalu

dibentuk dalam cetakan (Frida, 2011).

2.5.1 Bahan Kompon Karet

Dalam proses perancangan dan pembentukan produk karet, formulasi yang disusun

atas beberapa kompon karet, bahan kimia dan bahan pendukung.

Perancangan dan pembentukan kompon berdasarkan spesifikasi teknis yang telah

2.5.1.1Bahan Dasar Karet

Bahan dasar karet dalam pembuatan kompon terdiri atas dua jenis karet yaitu karet

alam dan karet sintetis. Karet alam umumnya digunakan adalah jenis Ribeet Smoke

Sheet dan SIR -10, sedangkan untuk menggunaan karet sintetis SBR 1502, N 32 dan

Hypalon 40. Karet sintetis digunakan bila sifat fisik dari barang jadi karet tidak

didapatkan dari karet alam seperti ketahanan kikis, ketahanan minyak dan ketahanan

asam.

2.5.1.2Bahan Tambahan

Untuk membuat barang-barang plastik dan karet agar mempunyai sifat-sifat seperti

yang dikehendaki, maka dalam proses pembuatannya selain bahan baku utama

diperlukan juga bahan tambahan atau aditif. Penggunaan bahan tambahan ini beraneka

ragam tergantung pada bahan baku yang digunakan dan mutu produk yang akan

dihasilkan.

2.5.1.3Bahan Vulkanisasi

Bahan vulkanisasi yang paling banyak digunakan adalah belerang (sulphur), bahan

yang umum digunakan adalah oksida logam dan bahan vulkanisasi lainnya seperti :

peroksida organik, damar fonelik dan bahan vulkanisasi uretan.

2.5.1.4 Bahan Pemercepat (Accelerator)

Bahan pemercepat berfungsi untuk membantu mengontrol waktu dan temperatur pada

Beberapa jenis bahan pemercepat antara lain bahan pemercepat organik. Misalnya,

Marcapto Benzhoathizole Disulfida (MBTS), Marcapto Banzhoathizole (MBT), dan

Diphenil Guanidin (DPG), Tetra Metil Thiuram Disulfarat (TMTD) dan bahan

pemercepat anorganik, misalnya karbonat, timah hitam, magnesium, dan lain-lain.

2.5.1.5 Bahan Pengaktif (Activator)

Bahan pengaktif adalah bahan yang dapat meningkatkan kerja dari bahan pemercepat.

Umumnya bahan pemercepat tidak dapat bekerja baik tanpa bahan pengaktif. Bahan

pengaktif yang bisa digunakan adalah ZnO, asam stearat, PbO, MgO dan sebagainya.

Campuran bahan pengaktif, bahan pemercepat dan belerang (S) disebut sistem

vulkanisasi dari kompon.

2.5.1.6 Bahan Penstabil (Stabilizer)

Stabillizer berfungsi untuk mempertahankan produk plastik dari kerusakan, baik

selama proses, dalam penyimpanan maupun aplikasi produk. Ada 3 jenis bahan

penstabil yaitu: penstabil panas (heat stabilizer), penstabil terhadap sinar ultra violet

(UV Stabilizer) dan antioksidan.

UV stabilizer

UV stabilizer berfungsi mencegah kerusakan barang plastik akibat pengaruh sinar

matahari. Hal ini dikarenakan sinar matahari mengandung sinar ultra violet dengan

panjang gelombang 3000-4000A yang mampu memecah sebagian besar senyawa

kimia terutama senyawa organik.

Antioksidan (Antioxidan)

Antioksidan adalah molekul yang mampu memperlambat ataupun mencegah oksidasi

suatu zat oksidator. Reaksi oksidasi dapat menghasilkan radikal bebas dan memicu

reaksi rantai, menyebabkan kerusakan sel tubuh. Antioksidan menghentikan reaksi

berantai dengan melengkapi kekurangan elektron yang dimiliki radikal bebas dan

menghambat reaksi oksidasi lainnya dengan sendirinya teroksidasi. Oleh karena itu ,

antioksidan sering kali merupakan reduktor seperti senyawa tiol, askorbat ataupun

polifenol.

Bahan yang digunakan sebagai antioksidan pada karet alam adalah sunproof dan

wingstay L. Fungsi bahan ini adalah untuk melindungi benang karet dari kerusakan

karena pengaruk oksigen maupun ozon yang terdapat di dalam udara. Bahan kimia ini

biasanya juga tahan terhadap pengaruh ion-ion tembaga, besi dan mangan.

Bahan antioksidan adalah bahan yang digunakan untuk mengurangi proses oksidasi

pada vulkanisasi. Antioksidan dapat memperlambat pengrusakan pada produk barang

jadi karet. Penambahan bahan antioksidan diperlukan karena kadar antioksidan alam

dari karet cukup rendah, akibatnya dapat menyebabkan karet mudah lengket, keras,

retak-retak dan rapuh. Proses oksidasi dapat terjadi karena panas, radiasi, ozon,

oksigen, cuaca, dan sebagainya. Antioksidan berfungsi mencegah atau mengurangi

kerusakan produk plastik karena pengaruh oksidasi yang dapat menyebabkan

pemutusan rantai polimer (Frida, 2011).

2.5.1.7 Bahan Inisiator

Inisiator sering digunakan untuk membuat radikal bebas. Sebagian besar polimer

sintetik dihasilkan melalui proses polimerisasi reaksi rantai yang sering disebut

polimerisasi adisi. Inisiator organik seperti benzoil peroksida banyak digunakan

sebagai perekat yang bahagiannya sama dari suatu inisiator dan suatu cairan seperti

pemanasan. Penambahan dalam jumlah sedikit dari amina tersier seperti:

C6H6N(CH2)2 atau N,N-dimetil aniline atau dengan garam-garam organik dari

logam-logam kuat seperti kobal naphthenat.

2.5.1.8 Bahan Pengisi (Filler)

Golongan bahan pengisi penguat yang biasa digunakan antara lain : Carbon Black,

Silika, Aluminium Silikat.

Golongan pengisi tidak penguat antara lain : Calcium Carbonat dan Kaolin.

2.5.1.9 Bahan Pelunak (Softener)

Fungsi bahan pelunak adalah memudahkan pencampuran, mempersingkat waktu

pencampuran, menurunkan suhu pencampuran serta mempermudah proses pemberian

bentuk.

Contoh dari bahan pelunak ( bitumen atau mineral rubber, penitare ) untuk jenis damar

( contoh : Coumarone resin, phenolic resin) dan untuk jenis oil (contoh : dutrex,

minarex ).

2.5.2 Bahan Khusus

2.5.2.1Bahan Pewarna ( Coloring )

Bahan ini dicampurkan untuk memberikan warna pada barang yang bukan berwarna

hitam. Bahan pewarna yang digunakan harus khusus untuk karet. Terdapat dua jenis

bahan pewarna karet, yaitu bahan pewarna organik dan anorganik. Bahan pewarna

organik akan memberikan warna yang lebih cerah dan berat jenisnya yang lebih kecil

terhadap steam uap, sinar matahari, asam atau basa. Contoh bahan pewarna yaitu :

besi oksida, khrom oksida, titan oksida, kalsium sulfide, air raksa sulfida dan lain-lain.

2.6 Proses Vulkanisasi

Vulkanisasi ialah pengerjaan karet untuk memberinya sifat-sifat tertentu, seperti

kekuatan, kekenyalan, tahan zat-zat kimia, tidak lekas dipengaruhi oleh panas dan

dingin. Cara vulkanisasi biasanya menurut proses yang ditemukan oleh Charles Good

Year (1839) . Karet dicampur dengan belerang, biasanya ditambahkan dengan suatu

zat mempercepat dan dituangkan ke dalam cetakan, kemudian dikenakan tekanan dan

panas.

Cara vulkanisasi dingin (dengan uap senyawa belerang) diperkembangkan oleh

Alexander Prkes (1846). Sifat-sifat karet sesudah vulkanisasi lebih baik dari pada

sebelumnya karena. Untuk kebanyakan tujuan-tujuan yang biasa, baik karet alam

maupun karet sintetis divulkanisasi antara lain barang-barang hasil vulkanisasi panas

misalnya ban berbagai kendaraan, sol dan tumit sepatu dan sebagainya. Proses

vulkanisasi dingin menghasilkan barang-barang karet yang sangat tipis seperti sarung

tangan, balon dan sebagainya ( Shadily, 1973 ).

Pada proses vulkanisasi, komponkaret menjadi matang dan prosesnya disebut

vulkanisat, karena tanpa bahan tersebut kompon karettidak akan matang. Vulkanisasi

adalah proses termokimia dengan menggabungkan sulfur dan ikatan silang sulfur ke

dalam suatu campuran molekul-molekul karet dalam meningkatkan elastisitas dan

sifat-sifat yang lain yang diinginkan sesuai dengan pembuatan hasil karet. Bahan

vulkanisasi menghasilkan proses rantai-rantai molekul karet yang semula terlepas dan

dimensi. Dengan demikian karet yang semula lembek dan plastis diubah menjadi kuat

dan elastis.

2.7 Pemilihan Bahan Pengisi

Bahan pengisi paling banyak digunakan dalam komposisi aditif polimer. Bahan

pengisi digunakan dalam semua plastik, karet alam dan karet sintetis dan pelapis.

Bahan pengisi adalah bahan inert yang ditambahkan ke komposisi polimer untuk

meningkatkan sifat atau untuk mengurangi biaya untuk dicampur dengan resin, dari

campuran heterogen yang dapat dibentuk dibawah pengaruh panas atau tekanan atau

keduanya ( Bhatnagar, 2004).

Dalam kompon karet, bahan pengisi ditambahkan dalam jumlah besar.

Kadang-kadang bahan ditambahkan pada campuran sebagai alternative penghemat

biaya. Bahan pengisi dibagi atas dua golongan, yaitu :

a. Bahan pengisi tidak penguat (tidak aktif)

b. Bahan pengisi penguat (aktif)

a. Bahan pengisi tidak penguat

Penambahan bahan pengisi tidak penguat hanya sebagai penambah kekerasan

dan kekakuan barang yang dihasilkan tetapi sifat lainnya menurun. Biasanya bahan

pengisi ini lebih banyak digunakan untuk menekan harga pokok karena bahan ini

harganya lebih murah contohnya tanah liat, kalsium karbonat, kaolin, magnesium

karbonat, barium sulfat.

b. Bahan pengisi penguat (aktif)

Bahan pengisi ini mampu meningkatkan kekerasan, ketahanan sobek, ketahanan

2.8 Klasifikasi Carbon Black

Carbon Black adalah suatu produk dengan skala besar. Pada dunia produksi

dibutuhkan kira-kira 2,5 juta ton per tahun. Carbon Black banyak digunakan pada

industri karet dan ban sebagai bahan pengisi penguat. Menurut prosesnya produksi

carbon black dapat digolongkan sebagai berikut :

2.8.1 Furnace Black

Pada tahun 1943 minyak furnace dari proses gas alam. Furnace black diproduksi dari

zat cat aromatik, asalnya dari fraksionasi petroleum, hasil penyulingan aspal cair atau

pembakaran ethylene. Pada dasarnya, zat tersebut dipanaskan dulu dan dibakar dengan

pemasukkan udara yang cukup. Temperatur dan kondisi lainnya diatur dengan

pembakaran gas. Reaksi dilengkapi dengan suatu air spray dan carbon blacknya

terpisah dari campuran gas uap air pada Zyclones atau alat penyaring dan hasilnya

didapatkan.

2.8.2 Thermal Black

Thermal black secara umum diproduksi dari gas alam yang dipanaskan dulu pada

ruangan hampa udara. Thermal black termasuk zat non aktif, meningkatkan kekuatan

tarik dari vulkanisat menjadi lebih kecil, tetapi memberi kekerasan pada penguatan

yang tinggi dan pengolahan baik serta sifat yang dinamis. Thermal black baru saja

ditemukan dan memiliki kekurangan yaitu harga yang mahal, tetapi baru-baru ini telah

meningkat kapasitasnya dengan cepat. Penggunaan thermal black ditujukan untuk

2.8.3 Channel Black

Hingga akhir perang dunia ke-2 channel black digunakan sebagai bahan penguat yang

penting. Channel black telah menggantikan furnace black yang telah dikembangkan

sejak beberapa tahun sebelum perang. Furnace black jenis SBR lebih tahan terhadap

abrasi jika dibandingkan dengan Channel black. Channel black lebih aditif (nilai

pH-nya sekitar 5 dibandingkan dengan furnace black 6,5 – 10) dari pada pengisi yang

lain.

Channel black dihasilkan oleh pembakaran parsial dari gas hidrokarbon,

kebanyakan gas alam, melalui proses pembakaran dengan menggunakan baja.

2.9 Jenis Carbon Black Lainnya

Disamping jenis yang utama dari carbon black dapat ditemukan juga jenis lainnya,

yaitu :

1 Acetylene Black, yang disiapkan oleh dekomposisi thermal dari acetylene, yang diketahui dari konduktivitas elektriknya. Acetylene Black mempunyai keuntungan

pada banyak aplikasi dimana diperlukan daya konduktivitas yang tinggi, dan

elektrostatik harus dihindari, sebagai contoh pada penggilingan, pipa karet kapal

tangki, kontainer. Acetylene balck sering digantikan oleh konduktivitas furnace

black.

2 Flame Black, dihasilkan dari pembakaran dari bahan bakar cair dengan proses

pengolahan sifat yang menggunakan bahan yang mempunyai sifat dinamik. Flame

black sering digantikan oleh furnace black, terutama dengan struktur yang lebih

3 Electric Arc Carbon Black, adalah hasil sampingan dari produk acetylen pada elektrik Arc. Tapi sekarang ini jenis ini tidak diproduksi lagi (Werner Hofmann,

1989).

2.10Pengujian Sifat Fisis 2.10.1 Pengujian Kekerasan

Uji kekerasan (hardness) dilakukan untuk mengetahui besarnya kekerasan vulkanisat

karet dengan kekuatan penekanan tertentu. Kekerasan kompon karet dipengaruhi oleh

adanya jumlah optimum dari penambahan bahan pengisi penguat, yang akan

meningkatkan kekerasan, modulus, ketahanan sobek, ketahanan kikis dan tegangan

putus barang jadi karet. Efek penguat bahan pengisi tersebut ditentukan oleh ukuran

partikel, keadaan permukaan dan bentuk, kehalusan butiran dan kerataan penyebaran.

Penambahan pengisi tidak aktif hanya akan meningkatkan dan kekakuan barang jadi

karet.

Pengujian kekerasan dilakukan hanya pada karet yang di vulkanisasi.

Kekerasan karet tergantung terutama dari jumlah dan jenis bahan pengisi atau jumlah

dan jenis bahan pelunak yang digunakan dalam penyusunan campuran (kompon). Di

dalam aplikasi manufaktur, material terutama diuji untuk dua pertimbangan yang

merupakan riset karakteristik suatu material baru dan juga sebagai suatu cek mutu

untuk memastikan bahwa contoh material tersebut menemukan spesifikasi kualitas

tertentu, dengan demikian kekerasan suatu vulkanisasi dapat diatur. Pengujian

kekerasan adalah salah satu dari sekian banyak pengujian yang dipakai, karena dapat

2.11 Ban Berjalan (Conveyor Belt)

Conveyor belt atau konveyor sabuk adalah pesawat pengangkut yang digunakan untuk

memindahkan muatan dalam bentuk satuan atau tumpahan, dengan arah horizontal

atau membentuk sudut dakian/inklinasi dari suatu sistem operasi yang satu ke sistem

operasi yang lain dalam suatu line proses produksi, yang menggunakan sabuk sebagai

penghantar muatannya. Belt Conveyor pada dasarnya merupakan peralatan yang

cukup sederhana. Alat tersebut terdiri dari sabuk yang tahan terhadap pengangkutan

benda padat. Sabuk yang digunakan pada belt conveyor ini dapat dibuat dari berbagai

jenis bahan misalnya dari karet, plastik, kulit ataupun logam yang tergantung dari

jenis dan sifat bahan yang akan diangkut (Zainuri AM, 2006).

Keuntungan dari penggunaan conveyor belt adalah :

1. Menurunkan biaya produksi pada saat memindahkan material

2. Memberikan pemindahan yang terus menerus dalam jumlah yang tetap sesuai

dengan keinginan

3. Membutuhkan sedikit ruang

4. Menurunkan tingkat kecelakaan saat pekerja memindahkan material

5. Menurunkan polusi udara

Kekuatan conveyor belt bukan dilihat berdasarkan ketebalannya, melainkan pada