IMPLEMENTASI

DISTRIBUSI REQUIREMENT PLANNING

DAN

SAVING MATRIX

UNTUK MEMINIMASI TOTAL BIAYA

DISTRIBUSI

DI INDUSTRI BAHAN KIMIA

Johan Oscar Ong dan Arianto Saraka

Jurusan Teknik Industri, President University

Jl. Ki Hajar Dewantara Kota Jababeka, Cikarang, Bekasi – Indonesia 17550 Email: johanoscarong@gmail.com

ABSTRAK

Perencanaan dan penjadwalan distribusi barang di PT. Senatama Laboranusa belum terkoordinasi dengan baik, sehingga permintaan untuk semua masing produk kurang terkontrol mengakibatkan terjadinya kekurangan atau kelebihan persediaan, baik pada pabrik maupun pada masing-masing warehouse. Permasalahan ini akan berdampak pada biaya distribusi yang dikeluarkan perusahaan.Dalam penelitian ini dilakukan pengolahan data distribusi menggunakan metode Distribusion Requirement Planning dan pengolahan rute distribusi menggunakan Saving Matrix

dimana kedua metode tersebut dapat mengelompokan jadwal pengiriman dan alur rute distribusi secara teratur. Dari perhitungan DRP akan dihasilkan PORelease yang berisi waktu dan jumlah pemesanan tiap wilayah, ukuran lot yang digunakan metode EOQ (Economic Order Quantity). Dari perhitungan Saving Matrix urutan rute diterapkan metode Nearest Neightbor. Setelah adanya penerapan Distribution Requirement Planing penurunan biaya yang dihasilkan sebesar 29,75% dan adanya selisih jarak setelah penerapan Saving Matrix sebesar 938,3 Km.Dengan adanya perencanaan dan penjadwalan aktivitas distribusi yang baik, keberhasilan dalam pemenuhan permintaan pelanggan akan menjadi lebih optimal, kinerja penjualan meningkat dalam memenuhi order dengan tepat waktu dan tepat jumlah sehingga biaya distribusi dapat ditekan seminimum mungkin.

Kata kunci: data distribusi, peramalan, Lot Sizing, Safety Stock, Economic Order Quantity, Distribution Requirement Planning, Saving Matrix, Nearest Neightbor, Moving Range Chart.

PENDAHULUAN

kepuasan pelanggan melalui produk berkualitas, ketepatan waktu pengiriman, dan efisiensi biaya. Kebijaksanaan untuk pengendalian persediaan produk pada suatu lokasi tertentu dapat menimbulkan masalah pada manajemen dalam mengkoordinasikan perencanaan distribusi dari bagian pemasaran.

Masalah distribusi seringkali menjadi permasalahan bagi setiap perusahaan semakin luas wilayah pemasaran yang dimiliki perusahaan maka semakin banyak permasalahan yang timbul. Penempatan persediaan pada setiap lokasi perlu diperhatikan dan ditangani dengan baik agar persediaan dapat optimal atau tidak terlalu melakukan penyimpanan yang terlalu besar.

PT. Senatama Laboranusa merupakan perusahaan yang bergerak pada bidang

Water Treament, Oil Filed Chemical dan Commodity General Chemical (bahan kimia umum) dan mampu memasok produk di Pulau Jawa yang didukung beberapa distributor. Perusahaan telah dipercaya untuk mendistribusikan produk ke berbagai daerah Pulau Jawa dan Sumatra. Pengiriman produk dilakukan sesuai dengan permintaan masing-masing konsumen dengan menggunakan sarana transportasi darat. Perencanaan distribusi yang dilakukan perusahaan PT. Senatama Laboranusa pada saat ini dilakukan secara heuristik, dimana metode yang digunakan hanya sebatas trial dan error. Selain itu, persediaan buffer yang ada ditetapkan berdasarkan permintaan terkecil yang terkadang persediaan tidak ada sama sekali selama masa pengiriman, yang mengkibatkan seringnya terjadi keterlambatan. Di dalam perusahaan ini belum adanya suatu perencanaan dan penjadwalan aktivitas distribusi produk yang terkoordinasi dengan baik sehingga permintaan untuk semua masing produk kurang terkontrol yang mengakibatkan terjadinya kekurangan atau kelebihan persediaan, baik pada pabrik maupun pada masing-masing customer di pulau jawa. Akibat dari hal ini, biaya distribusi perusahaan mengalami pembengkakan biaya. Oleh karena itu, perlu adanya suatu metode yang tepat untuk dapat diterapkan dalam perusahaan. Sehingga dapat meminimasi biaya distribusi dan mengoptimalkan rute yang dilalui oleh perusahaan.

METODE

Tahap awal pada penelitian ini adalah observasi, dimana mengumpulkan data aktual keterangan yang harus dijalankan dengan melakukan usaha pengamatan secara langsung ke tempat yang akan diselidiki. Observasi dalam penelitian ini didapat secara langsung dan terlibat dengan apa yang dilihat pada lokasi penelitian. Dari hasil observasi yang telah dilakukan, kemudian ditetapkan perumasan masalah yang terjadi pada perusahaan. Setelah rumusan masalah ditentukan, kemudian ditentukan tujuan dari penelitian atas permsalahan yang terjadi. Kemudian, ditentukanlah batasan-batasan agar tidak keluar dari lingkup penelitian yang telah ditetapkan. Setelah itu, ditentukan juga beberapa asumsi guna membantu dalam penyelesaian masalah yang diidentifikasi. Dari hasil rumusan yang didapat, dilakukanlah studi literatur untuk menunjang penelitian agar penelitian yang dilakukan berjalan secara benar. Landasan teori yang dibuat juga berisi teori-teori pendukung dan tetap mengacu pada batasan masalah yang dibuat, sehingga pembahasan penelitian tidak keluar dari lingkupnya.

pengolahan data yang dilakukan dengan menerapkan metode peramalan terpilih berdasarkan nilai kesalahan terkecil menggunakan perhitungan MAPE. Kemudian penentukan lot sizing pada DRP berdasarkan nilai variansi permintaan dengan aturan Silver-Peterson. Menghitung Safety Stock pada DRP berdasarkan service level yang telah ditetapkan perusahaan dan standar deviasi dari permintaan per tahun. Lot Sizing yang telah ditetapkan berdasarkan perhitungan lot sizing adalah

Economic Order Quantity (EOQ). EOQ pada tabel logika guna menentukan

POReceipt atau ukuran quantity pengiriman. Sehingga biaya distribusi dapat ditentukan berdasarkan penjumlahan biaya simpan dan biaya pengiriman dimana biaya simpan pada tabel logika DRP diperoleh dari project on hand yang dikalikan dengan biaya simpan masing-masing produk per tahun. Sedangkan biaya pengiriman diperoleh berdasarkan jumlah kendaraan yang digunakan sesuai dengan kapasitasnya. Dimana jumlah kendaraan yang digunakan hasil bagi jumlah

PORelease per tahun produk per wilayahnya dibagi dengan kapasitas muat kendaraan. Hasil dari biaya DRP akan dibandingkan dengan biaya yang dihasilkan perusahaan selama periode 2010. Pada penentuan rute yang dilalui kendaraan distribusi produk, dihitung jarak masing-masing lokasi pengiriman terhadap gudang pusat. Ditentukan rute berdasarkan penghematan terbesar sampai terkecil sesuai dengan kapasitas muat kendaraan. Rute terbaik kendaraan secara spesifik ditentukan dengan metode nearest neighbor.

Data

Pengolahan biaya distribusi perusahaan

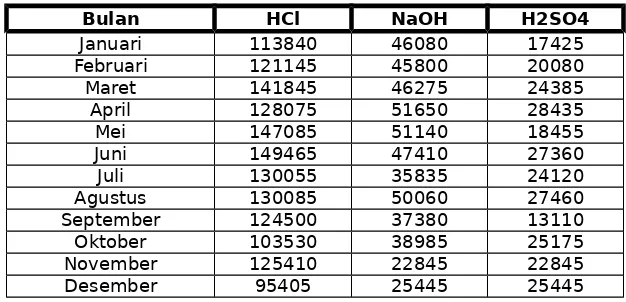

Data yang didapat pada perusahaan periode 2010 sebagai berikut: Tabel 1 Permintaan Produk pada gudang pusat

Data biaya simpan terhadap seluruh produk per tahun sebagai berikut: Tabel 2 Biaya Simpan per produk per tahun

No Nama

Produk Harga Produkper Kg Nilai persentase biaya simpan pertahun

Bulan HCl NaOH H2SO4

Januari 113840 46080 17425 Februari 121145 45800 20080

Maret 141845 46275 24385

April 128075 51650 28435

Mei 147085 51140 18455

Juni 149465 47410 27360

Juli 130055 35835 24120

Agustus 130085 50060 27460 September 124500 37380 13110 Oktober 103530 38985 25175 November 125410 22845 22845

1 H2SO4 Rp 2.100,00 Rp 8,82

2 HCl Rp 2.300,00 Rp 9,66

3 NaOH Rp 3.800,00 Rp 15,96

Total Biaya simpan Rp 34,44

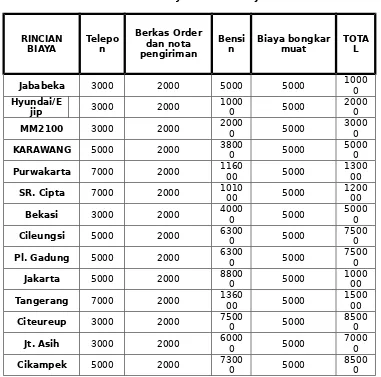

Biaya pengiriman masing-masing kendaraan per pengiriman PP (pulang-pergi) adalah sebagai berikut:

Tabel 3 Rincian biaya kendaraan jenis truk

RINCIAN

BIAYA Telepon

Berkas Order dan nota pengiriman

Bensi

n Biaya bongkarmuat TOTAL

Jababeka 3000 2000 5000 5000 10000

Hyundai/E

jip 3000 2000 10000 5000 20000

MM2100 3000 2000 20000 5000 30000

KARAWANG 5000 2000 38000 5000 50000

Purwakarta 7000 2000 116000 5000 130000

SR. Cipta 7000 2000 101000 5000 120000

Bekasi 3000 2000 40000 5000 50000

Cileungsi 5000 2000 63000 5000 75000

Pl. Gadung 5000 2000 63000 5000 75000

Jakarta 5000 2000 88000 5000 100000

Tangerang 7000 2000 136000 5000 150000

Citeureup 3000 2000 75000 5000 85000

Jt. Asih 3000 2000 60000 5000 70000

Cikampek 5000 2000 73000 5000 85000

*satuan dalam rupiah

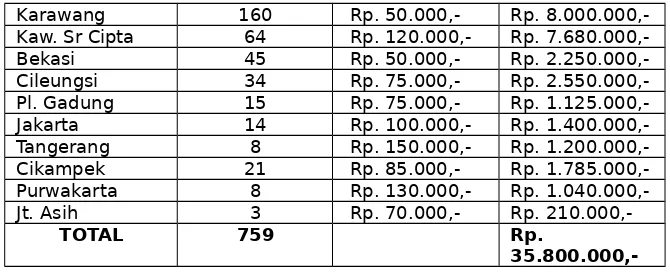

Perhitungan biaya total pengiriman per tahun untuk truk dengan jumlah frekuensi kirim dikalikan dengan biaya pengiriman sebagai contoh perhitungan dari wilayah jababeka total Biaya (Jababeka) = 68 x Rp 10.000,- = Rp. 680.000,-. Berikut rincian biaya pengiriman truk:

Tabel 4 Biaya pengiriman kendaraan truk 2010

Tujuan Frekuensi

Kirim Biaya pengiriman Total Biaya

Jababeka 68 Rp 10.000,- Rp. 680.000,-Kaw.

4.500.000,-Karawang 160 Rp. 50.000,- Rp. 8.000.000,-Kaw. Sr Cipta 64 Rp. 120.000,- Rp. 7.680.000,-Bekasi 45 Rp. 50.000,- Rp. 2.250.000,-Cileungsi 34 Rp. 75.000,- Rp. 2.550.000,-Pl. Gadung 15 Rp. 75.000,- Rp. 1.125.000,-Jakarta 14 Rp. 100.000,- Rp. 1.400.000,-Tangerang 8 Rp. 150.000,- Rp. 1.200.000,-Cikampek 21 Rp. 85.000,- Rp. 1.785.000,-Purwakarta 8 Rp. 130.000,- Rp. 1.040.000,-Jt. Asih 3 Rp. 70.000,- Rp.

210.000,-TOTAL 759 Rp.

35.800.000,-Perhitungan biaya total pengiriman per tahun untuk pick up dengan jumlah frekuensi kirim dikalikan dengan biaya pengiriman sebagai contoh perhitungan dari wilayah jababeka total biaya (Jababeka) = 8 x Rp 10.000,- = Rp. 80.000,-. Berikut rincian biaya pengiriman pick up:

Sehingga perhitungan biaya total pengiriman sebagai berikut:

Biaya Total Pengiriman: = Total biaya Truck + Total biaya Pick Up

= Rp. 35.800.000,- + Rp. 7.570.000,- = Rp.

Total Biaya Distribusi Perusahaan: = Total Biaya simpan keseluruhan + Biaya Pengiriman

= Rp25.318.945,26 + Rp. 43.370.000,- = Rp68.688.945,26

Pengolahan biaya distribusi

Distribution Requirment Planning

Dari data-data dan perhitungan biaya distribusi perusahaan diatas, kemudian dicari metode peramalan terpilih menggunakan software WinQSB versi 2.00. Data diperoleh sebagai berikut:

Tabel 6 Hasil peramalan terpilih AES untuk produk HCl tiap wilayah

2 0 7 0 0 7 0 5 6 0

Model untuk pengambilan keputusan jumlah lot size biasa disebut lot sizing models. Terdapat banyak model lot sizing dan dapat dibagi menjadi dua kategori yaitu:

1. Static lot sizing, digunakan untuk menentukan lot size dimana permintaan sepanjang horizon perencanaan konstan

2. Dynamic lot sizing, digunakan untuk menentukan lot size dimana permintaan sepanjang horizon tidak konstan. Diasumsikan permintaan diketahui dengan pasti, dan biasa disebut lumpy.

Berikut rumus Peterson-Silver (Sipper dkk, 1997):

Dt adalah permintaan diskrit tiap periode dan n adalah panjang horizon

Peterson-Silver mengajukan penentuan pola permintaan dengan aturan sebagai berikut:

Bila V < 0,25 , gunakan model EOQ dengan D´ sebagai estimasi permintaan

Bila V ≥ 0,25 , gunakan metode DLS

V =

19301755300

x

12

2281428993600

- 1 = 0,015246 < 0,025Mengetahui jumlah permintaan diatas, maka akan dihitung EOQ dan safety stock

masing-masing produk, dimana safety stock Assauri (2004) adalah persediaan tambahan yang diadakan untuk melindungi atau menjaga kemungkinan terjadi kekurangan bahan (Stockout), Sedangkan pengertian menurut Zulfikarijah (2005)

Safety stock merupakan persediaan yang digunakan dengan tujuan supaya tidak terjadi stockout (kehabisan stock). EOQ adalah Ukuran dari sebuah order yang meminimumkan total biaya persediaan (Tersine, 2004). Dengan rumus EOQ berikut:

C = Biaya pemesanan tiap kali pesan H = Biaya penyimpanan per unit per tahun Q = ukuran lot atau besarnya order dalam unit F= Fraksi biaya penyimpanan

=

√

2

x

11958

Kg x Rp

10000

Rp

9,66

= 4976 Kg Sedangkan, rumus Safety stock yang digunakan sebagai berikut:SS = z x s (2)

Dimana:

SS = Safety Stock yang disediakan untuk menghadapi ketidakpastian permintaan

z = nilai service level pada tabel distribusi normal s = Standar deviasi permintaan

SS = x Z = 5489.98 x 1,65 = 9058 σ α

Sehingga didapat nilai keseluruhan SS dan EOQ dari produk sebagai berikut: Tabel 7 Nilai Safety Stock dan EOQ keseluruhan produk

Produ

Nilai EOQ dan Safety Stock telah didapat maka selanjutnya adalah menghitung nilai biaya simpan dan pengiriman dengan tabel logika DRP. Langkah-langkah menghitung tabel logika dasar DRP adalah sebagai berikut (Tersine,1994):

1. Tentukan Gross Requirement (kebutuhan kotor) yang diperoleh dari hasil

Forecasting.

2. Hitung Net Requirement (kebutuhan bersih). Berikut rumus dalam periode n:

Net Requirement = (Gross Requirment + Safety Stock) – (Schadule Receipt + Project on Hand periode sebelumnya). Net Requirement tersebut mengidentifikasi kapan level persediaan Gross Requirement terpenuhi. Nilai net Requirement yang dicatat (Recorded) adalah nilai yang bernilai positif. 3. Tentukan Planned Order Receipt sejumlah Net Requirement tersebut (ukuran

lot tertentu) pada periode tersebut.

Project On Hand = (Project On Hand Periode sebelumnya + Schedule Receipt + Planned Order Receipt).

5. Tentukan hari dimana harus melakukan pemesanan tersebut (Planned Order Release) dengan mengurangkan hari terjadwalnya Planned Order Receipt

dengan Lead Time.

Untuk mengetahui perhitungan biaya pengiriman dan biaya simpan, disajikan tabel logika DRP sebagai berikut:

Tabel 8 Logika DRP produk HCl wilayah Jababeka

Periode PD 1 2 3 4 … 12

Requirement 0 11560 8752 8090 … 11816

144304 38 132124

SR …

Project On Hand 10000 10000 8392 9592 11454 … 10808 Net

Requirements 10618 9418 7556 … 8202

POReceipt 9952 9952 9952 … 9952

PORelease 9952 9952 9952 14928 …

Perhitungan biaya simpan didapat dari jumlah Project on Hand selama 1 tahun dan dikalikan dengan biaya simpan produk yang tertera pada tabel 4.7. berikut contoh perhitungan biaya simpan produk HCl wilayah Jababeka = 132124 Kg x Rp 9,66 = Rp1,276,317.84.

Untuk mengetahui jumlah kendaraan yang digunakan Jumlah POrelease dibagi dengan kapasitas angkut truk= 144304 / 3850 Kg = 37.48 Truk, jumlah kendaraan dibulatkan menjadi 38 truk.Frekuensi kirim dari keseluruhan produk mencapai 620 selama 1 tahun, maka biaya pengiriman yang didapat jumlah kendaraan dikalikan dengan biaya transportasi tujuan Jababeka yaitu 38 truk x Rp 10,000.- = Rp 380,000.-. Tabel logika DRP dan frekuensi kirim disajikan pada lampiran 5.

Perhitungan biaya secara keseluruhan dari tabel logika DRP didapat hasil tabel biaya distribusi DRP sebagai berikut:

Tabel 9 Total biaya distribusi metode DRP keseluruhan produk

Produk Wilayah Total Biaya Simpan PengirimanTotal Biaya

Jt. Asih Rp73,725.12 Rp60,000.00 Tangerang Rp118,740.72 Rp150,000.00

TOTAL Rp 12,844,621.86 Rp 15,610,000.00

GRAND TOTAL Rp 22,898,919.18 Rp 25,355,000.00

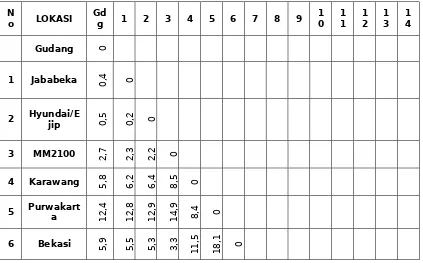

Setelah biaya distribusi didapat menggunakan metode DRP, langkah selanjutnya rute perusahaan secara berkala di tahun 2010 :

7 Cileungsi 7,2 7,1 6,9 5,5 Cara menghitung jarak pada masing-masing lokasi terhadap gudang pusat sebagai berikut sesuai dengan persamaan :

D(0,0) =

√

(

x

1

−

x

2

)

2+(

y

1

−

y

2

)

2(3)

D(Gdg,Jababeka) =

√

(

17.3

−

17

)

2+(

8.2

−

8.5

)

2 = 0.4Setelah dilakukan perhitungan nilai matrik jarak diatas langkah selanjutnya adalah menghitung matrik penghematan (Saving Matriks). Berikut salah satu contoh perhitungan matrik penghematan pada bulan januari untuk ketiga produk setelah dilakukannya penerapan Metode DRP pada pengiriman barang sebagai berikut sesuai dengan persamaan:

S(x,y) = D(W,x) + D(w,Y) – D(x,y) (4)

S(Jababeka,Hyundai/Ejip) = D(0.4) + D(0.5) – D(0.2) = 0.74

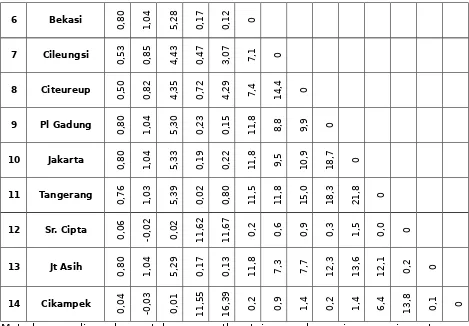

Tabel 12 Matriks penghematan bulan januari 2010 setelah penerapan DRP

6 Bekasi

Metode yang digunakan untuk mengurutkan tujuan pada masing – masing rute agar lebih spesifik adalah Metode Nearest Neightbor.

Tabel 13 Rute dan total jarak bulan januari 2010 metode Nearest Neightbor

NO.RUT

E RUTE Total Jarak Kendaraan 1

G-13-9-10-11-8-7-12-14-Maka tabel rute distribusi setelah penerapan saving matrix dapat disajikan selama periode 2010 sebagai berikut:

Dengan menghitung 2 metode yang berbeda yakni metode perusahaan dan metode

sebesar Rp. 68.688.945,26 lebih besar daripada nilai biaya distribusi metode DRP sebesar Rp. 48,253,919.18 dengan selisih Rp. 20,435,026.08. Jika dihitung dalam persentase, penurunan yang terjadi adalah:

Rp

68688945.26

−

Rp

48253919.18

Rp

68688945.26

x 100% = 29.75%Sehingga metode DRP dapat dipilih sebagai metode terpilih untuk perencanaan dan penjadwalan distribusi produk HCl, H2SO4, dan NaOH ke wilayah-wilayah pulau jawa. Dengan telah menghitung 2 metode yang berbeda yakni metode perusahaan dan metode Saving Matrix didapat nilai jarak yang berbeda, dimana jarak tempuh metode perusahaan sebesar 957,36 lebih besar daripada nilai jarak tempuh metode

Saving Matrix sebesar 769,7 dengan selisih 187,66. Jika dihitung dalam persentase, penurunan yang terjadi adalah:

957.36

−

769.7

945.36

x 100% = 19,60%Sehingga metode Saving Matrix dapat digunakan sebagai metode untuk penentuan rute distribusi yang dilaluii produk HCl, H2SO4, dan NaOH ke wilayah-wilayah pulau jawa.

Analisis

Hasil

peramalanper produk & verifikasi peramalan terpilih

Dengan peramalan terpilih yang sudah ditetapkan berdasarkan nilai kesalahan terkecil, metode peramalan AES untuk mewakili ramalan dari produk HCl dan H2SO4 sedangkan metode peramalan SEST mewakili peramalan produk NaOH. berdasarkan grafik peramalan vs data aktual dapat dilihat untuk produk HCl dengan persentase kesalahan sebesar 9,04%, NaOH sebesar 11,34%, dan H2SO4 sebesar 18,56%l. Sehingga peramalan ini cukup valid untuk digunakan sebagaimana nilai error yang telah diverifikasi dapat dikontrol melalui grafik Moving Range Chart (MRC). Persentase error ini pun didapat melalui faktor internal dan eksternal perusahaan yang dapat mempengaruhi hasil peramalan seperti mudahnya produksi barang, faktor finansial perusahaan, pesaing perusahaan yang semakin banyak dan bertambahnya target pasar. Dengan demikian perusahaan dapat mempertimbangkan penyimpangan error yang dialami oleh metode peramalan untuk mengontrol persediaan dan kapasitas untuk tahun kedepan.

Hasil Penerapan Distribution Requirement Planning (DRP)

1. Penerapan Safety Stock dan Economic Order Quantity

sehingga tidak terjadinya penumpukan pada gudang yang berakibat tinggi biaya simpan dan kemungkinan terjadinya kerusakan semakin besar. Jika perusahaan tidak memperhitungkan safety stock maka stockout tidak akan terhindarkan dan penambahan biaya penyimpanan pun akan merugikan perusahaan. Namun, salah satu dari penerapan safety stock akan sangat berguna jika terjadi lonjakan permintaan yang nantinya persediaan pemganan tersebut akan menutupi permintaan yang ada bagi perusahaan. PT. Senatama Laboranusa untuk menentukan order quantity menggunakan metode lot for lot yaitu jumlah yang dipesan sama dengan jumlah yang dibutuhkan ( jumlah pesan = jumlah dibutuhkan). Lot for lot cenderung akan meminumkan biaya persediaan dan memaksa menambah biaya transportasi karena sifatnya harus segera dikirim (urgent). Maka dari itu bahwa persentase terbesar biaya distribusi adalah biaya transportasi. Dengan metode EOQ, perusahaan dapat meminumkan biaya transportasi dan mengoptimasikan penyebaran nilai persediaan dimana nilai persediaan yang kurang dapat menjadi target pasar bagi perusahaan. Selain untuk menghemat biaya yang timbul karena metode lot for lot tersebut, perusahaan bisa melihat dan fokus membagi penjualan merata ke setiap pangsa pasar yang ada. 2. Perbandingan frekunesi kendaraan sesudah penerapan metode DRP dan

sebelum DRP

Frekuensi kendaraan pengiriman menggunakan DRP menjadi lebih sedikit dibanding sebelumnya yakni 925 frekunesi kendaraan sebelumnnya menjadi 620 frekuensi kendaraan dengan begitu perusahaan dapat menekan biaya transportasi khususnya sekecil mungkin. Persentase biaya penurunan yang terjadi dalam 1 tahun setelah penerapan DRP sebanyak 32,97%.

Penerapan Rute menggunakan Saving Matrix setelah menggunakan

metode DRP

Setelah dilakukannya perhitungan rute metode Saving Matrix dapat diketahui nantinya oleh perusahaan alat transportasi mana yang akan digunakan berdasarkan penghematan terbesar. Seperti halnya pada Truk 1 akan dimaksimalkan terlebih dahulu daya muat barangnya ke berbagai wilayah, dengan begitu persentase pengiriman untuk truk 1 akan jauh lebih sering dibandingkan dengan kendaraan yang lain. Dimana nantinya pembagian rute pengiriman selanjutnya menggunakan kendaraan yang lain akan semakin sedikit rute yang dikunjungi dan lebih teratur. Rute pengiriman searah atau letaknya saling berdekatan digabung dan dirancang agar dapat menghemat biaya dan jarak tempuh. Perusahaan juga harus memperhatikan kondisi dan jumlah kendaraan transportasi yang digunakan agar tidak terjadinya keterlambatan pengiriman. Dengan menggunakan metode saving matrix jarak tempuh yang dihasilkan 769,7 sedangkan jarak tempuh yang dialami perusahaan sebanyak 957,36. Dengan begitu penurunan jarak tempuh yang dihasilkan 19,60% bisa membantu perusahaan dalam mengoptimalkan jarak tempuh yang dilalui perusahaan.

Setelah melakukan penelitian menggunakan metode DRP (Distribution Requirement Planning dan Pengoptimalan rute yang dilalui kendaraan menggunakan metode

Saving Matriks dapat disimpulkan bahwa :

1. Setelah dilakukan penjadwalan ulang dengan metode DRP (Distribution Requirement Planning) adanya penurunan pada biaya distribusi sebesar 29,75%

2. Metode Saving Matrix dapat mengoptimalan rute yang dilalui kendaraan pengiriman sebesar 769,7 x 5 Km = 3848,5 Km per tahun sedangkan perusahaan 957,36 x 5 Km = 4786,8 Km per tahun dengan selisih jarak yang dihasilkan 938,3 Km.

DAFTAR PUSTAKA

1. Tersine, Richard J. 1994. Principles of Inventory and Material Management 4th. Prentice-hall.

2. Sipper, Daniel., Jr.,Bulfin, Robert L.1997. Production: Planning, Control and Integration, McGraw-hill.

3. Assauri, sofyan.2004. Manajemen Pemasaran (Dasar, Konsep dan Strategi), Jakarta:PT.Grafindo Persada.