I. PENDAHULUAN

A. Latar Belakang

Kelapa sawit (Elaeis guineensis jack) adalah tumbuhan industri penting penghasil minyak masak, minyak industri, maupun bahan bakar (biodiesel). Perkebunannya menghasilkan keuntungan besar sehingga banyak hutan dan perkebunan lama dikonversi menjadi perkebunan kelapa sawit. Indonesia adalah penghasil minyak kelapa sawit kedua dunia setelah Malaysia. Di Indonesia penyebarannya di daerah Aceh, pantai timur Sumatra, Jawa, dan Sulawesi.

Kelapa sawit didatangkan ke Indonesia oleh pemerintah Hindia Belanda pada tahun 1848. Beberapa bijinya ditanam di Kebun Raya Bogor, sementara sisa benihnya ditanam di tepi-tepi jalan sebagai tanaman hias di Deli, Sumatera Utara pada tahun 1870-an. Pada saat yang bersamaan meningkatlah permintaan minyak nabati akibat Revolusi Industri pertengahan abad ke-19. Dari sini kemudian muncul ide membuat perkebunan kelapa sawit berdasarkan tumbuhan seleksi dari Bogor dan Deli, maka dikenallah jenis sawit "Deli Dura" (Hariyana, 1999).

Pada tahun 1911, kelapa sawit mulai diusahakan dan dibudidayakan secara komersial dengan perintisnya di Hindia Belanda adalah Adrien Hallet, seorang Belgia, yang lalu diikuti oleh K. Schadt. Perkebunan kelapa sawit pertama berlokasi di Pantai Timur Sumatera (Deli) dan Aceh. Luas areal perkebunan mencapai 5.123 ha. Pusat pemuliaan dan penangkaran kemudian didirikan di Marihat (terkenal sebagai AVROS), Sumatera Utara dan di Rantau Panjang, Kuala Selangor, Malaya pada 1911-1912. Di Malaya, perkebunan pertama dibuka pada tahun 1917 di Ladang Tenmaran, Kuala Selangor menggunakan benih dura Deli dari Rantau Panjang. Di Afrika Barat sendiri penanaman kelapa sawit besar-besaran baru dimulai tahun 1911 (Setyamidjaja, 1991).

sehingga peran minyak nabati meningkat sebagai energi alternatif. Beberapa pohon kelapa sawit yang ditanam di Kebun Botani Bogor hingga sekarang masih hidup, dengan ketinggian sekitar 12 meter, dan merupakan kelapa sawit tertua di Asia Tenggara yang berasal dari Afrika. Bagi indonesia tanaman kelapa sawit memilki arti penting bagi pembangunan nasional. Selain mampu menciptakan kesempatan kerja yang mengarah pada kesejahteraan masyarakat, juga sebagai sumber perolehan devisa negara.

Perkebunan kelapa sawit di Indonesia khususnya di Kalimantan Timur mampu menciptakan kesempatan kerja yang luas, namun dipeelukan sumber daya manusia (SDM) yang sesuai dengan kebutuhan perusahaan perkebunan. Sehubungan dengan hal tersebut maka Politeknik Pertanian Negeri Samarinda mempunyai program Praktek Kerja Lapang ke perkebunan dengan harapan agar para lulusannya memiliki keterampilan yang bias diandalkan untuk mengembangkan pengetahuan dan keterampilan selama PKL di dunia kerja.

Meningkatnya permintaan tenaga kerja, telah mendorong Politeknik Pertanian Negeri Samarinda untuk menciptakan tenaga kerja yang terampil dan mandiri. Sehingga untuk mewujudkan hal tersebut maka dilaksanakanlah kegiatan Praktek Kerja Lapang bagi mahasiswa semester akhir, agar mahasiswa mendapatkan pegangan ilmu tentang pengolahan kelapa sawit dan sebagai pengalaman bagi mahasiswa ketika berada di dunia pekerjaan.

B. Tujuan

Kegiatan Praktek Kerja Lapang (PKL) ini bertujuan :

1. Mengetahui semua proses pengolahan kelapa sawit, mulai dari proses penerimaan tandan buah segar (TBS) sampai dengan pengolahan minyak sawit dan inti sawit

2. Mengetahui standar mutu CPO dan Kernel di pabrik minyak sawit PT. Agri East Borneo Kencana

C. Hasil Yang Diharapkan

Adapun hasil yang diharapkan dari kegiatan praktek kerja lapang ini yaitu : 1. Memberikan wawasan dan pengetahuan bagi mahasiswa tentang pengolahan

kelapa sawit hingga menjadi CPO yang sesuai standar

II. KEADAAN UMUM PERUSAHAAN

A. Tinjuan Umum PT. Agri East Borneo Kencana

PT. AEK merupakan salah satu perusahaan yang bergerak di industri kelapa sawit di Indonesia khususnya Kalimantan Timur. Jarak Pabrik Kelapa Sawit AEK MILL dari Samarinda berjarak 101 km dengan perjalanan selama 3 jam 14 menit sampai di kampong sedulang melewati kota Tenggarong dan menyebrang menggunakan kapal menuju sebulu. PKS PT. AEK MILL ini, disebelah utara terletak diantara 0°1 12’-26.9’’ LU, sedangkan di sebelah timur terletak diantara 116° 88’-141.5’’ BT. Sebelumnya perusahaan ini hanyalah hutan yang luas, namun mengingat potensi yang ada di Kalimantan Timur baik itu luas areal, kondisi iklim, kesuburaan tanah dan sumber daya manusia yang ada merupakan faktor pendukung untuk berdirinya industri kelapa sawit ini. PT. AEK ini bisa dibilang Pabrik Kelapa Sawit yang baru di didirikan di Desa Sedulang kilo meter 12, Kabupaten Kutai Kartanegara. Pendirian pabrik ini dimulai pada Tahun 2015 yang menadakan dimulainya pekerjaan mechanical mulai tahun 2014. PT. AEK mempunyai pemasok bahan baku dari lahan sendiri dan lahan plasma.

B. Manajemen Perusahaan

STRUKTUR ORGANISASI

PT. AGRI EAST BORNEO KENCANA MILL

Gambar 1. Struktur Organisasi AEK Mill

C. Waktu dan Tempat PKL

III. HASIL PRAKTEK KERJA LAPANG

A. Penanganan Pasca Panen 1. Pemanenan

a. Tujuan

Tujuan pemanenan yaitu untuk memanen buah agar segera diolah sesuai dengan kriteria matang panen.

b. Dasar Teori

Panen adalah pemotongan tandan buah dari pohon sampai dengan pengangkutan ke pabrik yang meliputi kegiatan pemotongan tandan buah matang, pengutipan brondolan, pemotongan pelepah, pengangkutan hasil ke TPH, dan pengangkutan hasil ke pabrik (PKS). Pahan (2008)

Panen merupakan salah satu kegiatan penting dalam pengelolaan tanaman kelapa sawit menghasilkan. Selain bahan tanam (bibit) dan pemeliharaan tanaman. panen juga merupakan faktor penting dalam pencapain produktivitas. Berdasarkan tinggi tanaman ada 2 cara panen yg umum di lakukan oleh perkebunan kelapa sawit yaitu :

1. Untuk tanaman yg berumur kurang dari 7 thn cara panen menggunakan alat dodos yg lebar 10-72,5 cm dg gagang pipa besi/tongkat kayu.

2. Sedangkan tanaman yg berumur 7 thn/ lbh pemanenen menggunakan egrek yg disambung dg pipa almunium/batang bambu.

Untuk mengetahui banyaknya minyak dalam tiap tandan buah kelapa sawit dan juga untuk mengetahui kualitas buahnya maka perlu diketahui keadaan TBS yang masuk kepabrik. Untuk keperluan ini maka diperlukan sortasi sesuai dengan kriteria panen yang dibagi dalam delapan fraksi yaitu :

1) Fraksi 00 - Sangat Mentah

2) Fraksi 0 – Mentah

Untuk tandan yang beratnya 10 kg jumlah buah yang membrondol kurang dari 10 brondolan, sedangkan tandan yang beratnya dibawah 10 kg jumlah buah yang membrondol kurang dari 5 brondolan.

3) Fraksi 1 – Kurang Matang

Untuk tandan yang beratnya lebih dari 10 kg jumlah buah yang membrondol lebih 10 brondolan sampai 25% brondolan buah lapisan luar, sedang tandan yang beratnya 10 kg jumlah buah yang membrondol 5 brondolan sampai 25% brondolan buah lapisan luar.

4) Fraksi 2 – Matang I

25 – 50 % buah lapis dan luar telah membrondol. 5) Fraksi 3 – Matang II

50 – 75 % buah lapisan luar telah membrondol. 6) Fraksi 4 – Lewat Matang I

75 – 100 % buah lapisan luar telah membrondol. 7) Fraksi 5 – Lewat Matang II

Buah dalam sudah ada yang ikut membrondol. 8) Fraksi 6 – Tandan Kosong

Buah telah habis memberondol sehingga hanya tersisa tandan yang telah membusuk.

c. Alat dan Bahan i. Alat a) Dodos b) Gancu c) Parang d) Karung

ii. Bahan a) TBS b) Brondolan d. Prosedur Kerja

1. Dalam proses pemanenan alat dodos yang biasanya digunakan untuk melakukan pemanenan. Pohon sawit mempunyai ketinggian rata-rata 5-8 meter dipanen dengan cara berdiri.

2. Sebelum melakukan pendodosan lihat arah spiral pelepah agar memudahkan pada saat pendodosan dan kerapatan Pelepah sawit sesuai besar batang serta mencegah berondolan yang akan tersangkut. 3. Sebelum melakukan pendodosan lihat jumlah pelepah, Pastikan

pelepah dibawah di potong sehingga mudah pada saat buah akan di dodos.

4. Buah yang telah dipanen, TBS di masukkan dalam angkong/gerobak bersama berondolan yang jatuh dan dikumpulkan di TPH (Tempat Pengumpulan Hasil).

5. Pada saat pengumpulan buah, tangkai buah yang masih panjang di potong menggunakan parang/kapak agar mengurangi losis pada saat proses pengolahan.

6. TBS disusun rapi agar tidak berserakan dan diberi nama pemanen dan jumlah janjang yang di tulis oleh pemanen.

e. Hasil Yang Dicapai

Setiap 1 orang pekerja yang melakukan pemanenan minimal 80-100 Janjangan /hari yang akan dipanen. Dari pemanenan ini, Hasil yang didapatkan berupa Tandan Buah Segar (TBS) dan brondolan yang siap diangkut ke pabrik untuk diproses lebih lanjut atau diolah menjadi minyak.

1. Sebagai buah mentah yang ditandai dengan tidak memiliki berondolan yang jatuh ditanah.

2. Sebagai buah matang yang di tandai dengan setiap 1 janjang terdapat 3 berondol yang jatuh ditanah sampai 50 % memberondol.

3. Sebagai buah Abnormal (buah batu, buah sakit, dan buah landak) di tandai dengan kondisi fisik buah.

4. Over = Sebagai buah yang kelewat matang yang di tandai dengan setiap 1 janjang terdapat 50%–90% berondol yang jatuh ditanah.

5. Empty Bunch = Sebagai tandan kosong di tandai dengan setiap 1 janjang terdapat 90% berondol yang jatuh ditanah hingga membrondol seluruhnya. 2. Transportasi Buah

a. Tujuan

Transportasi buah bertujuan untuk mengangkut TBS ke Pabrik untuk segera di olah.

b. Dasar Teori

Dalam pengolahan kebun kelapa sawit, faktor transportasi mendapat perhatian khusus. Keterlambatan (restan) pengangkutan TBS ke PKS akan mempengaruhi proses pengolahan, kapasitas olah dan mutu produk akhir (Pahan, 2008).

Setyamidjaja (1991), menyatakan bahwa buah kelapa sawit harus segera diangkut ke pabrik, agar segera dapat diolah. Buah yang tidak segera diolah akan menghasilkan minyak dengan kadar asam lemak bebas (free fat acid) tinggi. Untuk menghindari terbentuknya Asam Lemak Bebas (ALB), pengolahan harus sudah dilaksanakan paling lambat 8 jam setelah pemanenan.

c. Alat dan Bahan i. Alat

a) Truk b) Pena c) Dodos

ii. Bahan a) TBS b) Brondolan d. Prosedur Kerja

1. Sebelum TBS dinaikkan dalam truck, krani akan mencatat jumlah janjang buah hasil pemanenan beserta nama panen.

2. Setelah itu, pekerja bagian pengangkutan buah menaikkan buah kedalam truck satu per satu.

3. Buah yang ada dalam truck disusun rapi agar pada saat perjalanan buah tidak jatuh dijalanan.

4. Pada saat pengangkutan supir truck di berikan surat pengantar buah (DO) oleh kerani buah yang berisi nama supir, jumlah janjang,tahun tanam, afdelin, block dan jenis buah .

e. Hasil Yang Dicapai

Pengangkutan dilakukan dengan menggunakan truck yang masing-masing mempunyai rata-rata muatan ± 10 ton. Pengangkutan TBS dan brondolan dari kebun ke pabrik diusahakan tidak mengalami kerusakan atau cacat dan tidak boleh ada yang tersisa atau tertinggal di kebun. Untuk pengangkutan buah ini yaitu pada saat selesai pemanenan TBS harus segera diangkut ke PKS agar Asam Lemak Bebas (FFA) tidak tinggi. Batas waktu buah yang harus di angkut segera ke pabrik yaitu 24 jam setelah pemanenan.

B. Pengolahan Minyak Sawit 1. Penimbangan

a. Tujuan

Untuk mengetahui berat awal dan berat akhir atau berat kotor dan bersih TBS, CPO, Kenel, dan material lain dengan satuan massa.

b. Dasar Teori

truck). Dari selisih timbangan saat truck masuk dan keluar, diperoleh berat bersih TBS yang masuk kepabrik. Umumnya jembatan timbang digunakan di PKS berkapasitas 30-40 ton. Jembatan timbang tersebut dioperasikan secara mekanis maupun elektronis. Truck yang keluar masuk ke jembatan timbang harus berjalan perlahan-lahan sebab perangkat elektronik dari jembatan timbang sangat sensitif terhadap beban kejut. Pada saat penimbangan, posisi truck harus berada di tengah agar beban yang dipikul merata (Pahan, 2008).

c. Alat dan Bahan i. Alat

a) Jembatan timbang b) Truk

c) Nota d) Printer ii. Bahan

a) TBS (Tandan Buah Segar) b) CPO (Crude Palm Oil) c) Kernel

d) Janjang kosong

e) Material lain dengan satuan massa d. Prosedur Kerja

1. Sebelum ditimbang, Truck yang mengangkut TBS harus melapor pada pos satpam untuk dimintai Do (Surat Pengantar ).

2. Satpam yang bertugas mencatat isi dari Do (Surat Pengantar ) tersebut dan mengijinkan untuk melakukan penimbangan. (isi dari DO tersebut yaitu nama kebun, afdeling berapa?, nama supir dan no. Polisi )

3. Truck naik ke atas jembatan timbang secara perlahan sampai ketengah-tengah jembatan timbang kemudian matikan kendaraan. 4. Supir turun dari kendaraan mengantar surat jalan (DO). Jika ada teman

petugas penimbangan mengimput nama supir,nomor polisi, berat masuk, Jumlah janjang, Tahun tanam,surat jalan (DO), dan Nama Blok.

5. Setelah pengimputan selesai, surat jalan (DO) di berikan kepada supir, Supir dipersilahkan untuk naik dan membawa kendaraannya pergi ke loading ramp untuk menuang TBS yang dimuat dan kembali untuk di timbang kembali.

e. Hasil Yang Dicapai

Jembatan timbang yang digunakan oleh pabrik PT. AEK adalah jenis elektronik dengan merk Load Cell Transducers memiliki kapasitas 40 ton dan daya baca 10 kg Pada saat penimbangan yang perlu di perhatikan adalah , berat truk,berat muatan,nama supir dan nomor polisi. Berat rata-rata TBS per truk adalah 10-11 ton. Setelah penimbangan Truck yang bermuatan TBS masuk (Bruto) akan ditimbang lagi (Tarra) pada saat truck telah selesai bongkar TBS di loading ramp. Selisih berat antara berat truck masuk dan truck keluar dinyatakan sebagai berat TBS yang masuk (Netto).

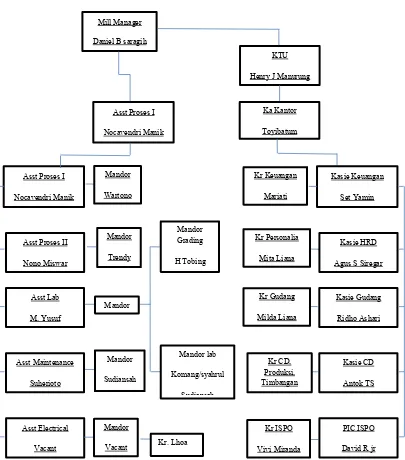

2. Grading Atau Sortasi a. Tujuan

Untuk mengetahui mutu buah yang masuk ke pabrik dari beberapa kebun. b. Dasar Teori

Buah yang akan diproses harus memiliki tingkat kematangan buah yang cukup atau sesuai dengan standarnya. Sehingga apabila hasil grading tidak sesuai dengan standar tingkat kematangan buah yang diolah, maka pihak pabrik berhak memberikan peringatan terhadap pihak kebun, khususnya pemanen. (Olivia, 2006).

melalui kisi-kisi ditampung oleh dirt conveyor sehingga memudahkan dalam pembuangan. Loading ramp dilengkapi pintu-pintu keluaran yang digerakan secara hidrolis sehingga memudahkan dalam pengisian TBS ke dalam lori untuk proses selanjutnya. Setiap lori dapat dimuat dengan 2,50-2,75 ton TBS (lori kecil) dan 4,50 ton TBS (lori besar). Setelah truck buah ditimbang, kemudian dibongkar di loading ramp. Pada kesempatan ini ±5% dari jumlah Truck buah disortasi untuk penilaian mutu. Selanjutnya buah dipindahkan kekeranjang lori rebusan yang berkapasitas ±2,5 ton. Risza (1994).

TBS pada loading ramp tidak boleh ditahan terlalu lama karena enzim-enzim lipase (enzin pembentuk asam) akan lebih aktif kerjanya pada TBS yang belum direbus, apalagi jika buah tersebut luka atau terlalu matang (over ripe), sehingga aktifitas enzim akan bertambah cepat, dan akan menaikkan kadar FFA (Free Fatty Acid) pada CPO. untuk mengurangi kecepatan aktifitas enzim maka bisa diterapkan seperti prinsip FIFO (First In First Out) dalam pendistribusian TBS kedalam lori. (Olivia, 2006)

c. Alat dan Bahan i. Alat

a) Artco b) Tojos c) Timbangan d) Sekop ii. Bahan

a) TBS b) Brondolan d. Prosedur Kerja

1. Turunkan TBS dari truk di Area Grading.

3. Semua unit TBS luar dilakukan crose check perhiitungan jumlah janjang actual menggunakan counter, hasil yang diperoleh akan ditulis dinota grading dan nota penerimaan TBS.

4. Setelah dilakukan grading TBS buah diturunkan ke loading ramp dan selanjutnya dilakukan pengisian lori.

e. Hasil Yang Dicapai

Proses sortasi dilakukan dengan cara menurunkan seluruh TBS yang ingin disortasi kelantai greading kemudian dilakukan pemisahan antara brondol busuk, buah mentah, farthenocharpic, berat janjang rata-rata (BJR), janjang kosong, dan tangkai panjang . Dengan adanya sortasi diharapkan CPO yang dihasilkan maksimal baik dari segi rendemen dan asam lemak bebasnya.

3. Loading Ramp a. Tujuan

Untuk menyimpan sementara TBS dan sebagai penerima serta pengisian TBS kelori.

b. Dasar Teori

Fungsi loading ramp adalah :

1. Menerima dan memindahkan TBS kelori.

2. Menyimpan sementara TBS.

Loading ramp adalah alat untuk memasukkan TBS ke dalam FFB yang terdiri dari pintu hidrolik dengan menggunakan fluida oil hidrolik. Di PT. AEK Mill memiliki 1 loading ramp yang masing–masing terdiri dari 26 pintu. Dan untuk mengatur pemasukan buah dalam fress fruit bunch yang perlu diperhatikan adalah kondisi pintu hidrolik, apakah semuanya berfungsi baik atau rusak dan fress fruit bunch.(Setyamidjaja, 1991).

1. Pintu Hydrolik

2.Fress Fruit Bunch

Fungsi FFB adalah pengantar tandan buah segar untuk pengisian lori dan yang perlu diperhatikan pada saat pengisian ffb adalah pastikan ffb berfungsi dengan baik dan pada saat pengisisian ffb harus secara perlahan dan setengah dari tinggi ffb 3. Lori (cages)

Fungsi lori adalah untuk memuat dan mengangkut TBS ke tempat perebusan TBS. Selain itu lori juga berfungsi untuk menampung TBS yang tidak tertampung di loading ramp.

Hal–hal yang perlu diperhatikan dalam memasukkan buah ke dalam lori: a. Pengisisan harus maksimal

b. Lori harus tepat berada di atas rail under tow agar pada saat pengisian lori tidak terpleset dari rail under tow

c. lori harus tepat berada di bawah mulut hopper agar buah tidak jatuh kelantai.

4. Transfer Carriage System

Fungsi transfer carriage system adalah

a. Untuk memindahkan lori yang berisi TBS ke jalur rebusan

b. Untuk memindahkan lori yang berisi TBS masak ke Tipler untuk di tuang ke dalam hooper

c. Alat dan Bahan i. Alat

a) Hooper/ lantai veron b) Hydraulic

c) Inclined Dirt Conveyor d) Horizontal Dirt Conveyor

e) Fresh Fruit bunch conveyor 1 dan 2 f) Fresh Fruit bunch distribution conveyor g) Lori

i) sekop

j) Transfer cariage k) Lane rell track l) Under tow ii. Bahan

a) Tandan buah segar (TBS) b) Brondolan

d. Prosedur Kerja

1. Atur lori tepat berada di bawah hopper fresh fruit bunch distribution conveyor.

2. Nyalakan semua unit FFB dan pastikan pintu hydraulic berfungsi dengan baik.

3. Buka pintu hydraulic secara perlahan-lahan agar TBS masuk secara teratur.

4. Tbs masuk ke FFB 1 menuju ke FFB 2 dan diteruskan menuju FFB 3. 5. Buka hydrolic hopper secara perlahan dan atur lori yang akan diisi. 6. Pastikan pengisian TBS ke lori tepat pada posisinya untuk mencegah

TBS berhamburan kelantai.

7. Pastikan pengisian lori sesuai dengan kapasitasnya. 8. Pastikan TBS dan Brondolan yang jatuh segera dikutip.

9. Lori yang telah terisi penuh di pindahkan ke lane rell track 1 dan 2 dan didorong menggunakan under tow.

e. Hasil Yang Dicapai

Dengan adanya loading ramp maka pengolahan TBS dengan system first in first out (FIFO) dapat diterapkan dan pengisian TBS dan brondolan ke dalam lori dapat berjalan dengan lancar.

4. Perebusan a. Tujuan

- Menghentikan aktivitas Enzim Lipase

- Memudahkan pemipilan (Stripping/Threshing) - Melunakkan daging buah

- Dehidrasi Nut b. Dasar Teori

Prosese perebusan dengan menggunakan uap (steam) adalah untuk merebus TBS dengan cara perpindahan panas. Perpindahan panas yang terjadi ada 2 peristiwa perpindahan yaitu perpindahan panas secara konveksi (dari uap ke brondolan), dan perpindahan panas secara konduksi yaitu panas atau kalor masuk kedalam kernel dan lapisan bawah dari TBS. (Olivia, 2006). Sterilizer merupakan alat atau media perebusan TBS yang berbentuk tabung/slinderis dengan kapasitas tampung lori 4 buah atau sekitar 40 ton. Tabung Sterilizer terbuat dari plat timah, aluminium dan campuran seng steinlees, sehingga pada saat terjadi perbusan kemungkinan besar tidak akan terjadi kontaminasi dari tabung tersebut. (Pahan, 2000).

c. Alat dan Bahan i. Alat

a) Sterilizer

b) Jembatan centilevel c) Lori

d) Safety valve e) Kompresor f) Lane real track g) Under Tow h) Blow of silinder i) Blowdown silinder ii. Bahan

a) tandan buah segar (TBS) b) steam (Uap)

d. Prosedur Kerja

1. Lori yang telah dipindahkan dari jalur rail loading ramp ke jalur rail sterilizer maksimal 5 lori. 4 lori yang dimasukkan ke dalam sterilizer sedangkan lori yang satunya digunakan sebagai pendorong.

2. Setelah lori di masukkan ke dalam sterilizer, pintu sterilizer ditutup kemudian putar tuas pintu untuk di kunci sampai posisi lock ring 90% terkunci.

3. TBS kemudian di rebus selama 80-90 menit tergantung kondisi buah dan menggunakan suhu 150°C dengan tekanan 1.5 – 2.8 kg/cm2.

40

Tata cara yang harus dilakukan untuk memperoleh perebusan sebagai berikut: a. 3 menit pembuangan uap pertama sampai nol sudah termasuk

menguras

b. 15 menit pemasukan uap pertama 1,8 kg/cm² c. 2 menit pembuangan uap dan condensat pertama d. 20 menit pemasukan uap kedua kali sampai 2,5 kg/cm². e. 2 menit pembuangan uap kedua kali sampai nol.

f. 25 menit pemasukan uap ketiga kali sampai tekanan 2,8 kg/cm².

g. 25-30 menit uap ditahan setelah mencapai tekanan 2,8 kg/cm². h. 5 menit pembuangan akhir uap/air yang masih tinggal sampai

tekanan menjadi nol kg/cm². Kurva Rebusan

5. Setelah masak, petugas rebusan mengecek apakah masih adanya tekanan yang ada dalam bejana dengan cara membuka control valve. 6. Setelah kedua pintu terbuka lori di dorong keluar dengan

e. Hasil Yang Dicapai

Sistem perebusan yang digunakan di PT. AEK Mill adalah sistem triple peak dengan tekanan puncak kerja peak pertama 23 psi dan pada puncak kedua 33 psi sedangkan peak ketiga 40 psi dengan penahanan selama 25-30 menitdengan tujuan untuk meminimalkan kematangan buah. Pada stasiun perebusan ini di dapatkan TBS yang telah mengalami perebusan dan siap di olah di stasiun penebahan.

5. Penebahan TBS a. Tujuan

1. Untuk memberondolkan buah

2. Untuk memisahkan buah sawit dari janjangan

Tujuan dari stasiun Penebahan yaitu untuk melepaskan buah (Tandan Buah Segar yang sudah direbus) dengan tandannya dengan sistem bantingan. Serta untuk mempermudah proses selanjutnya. Adapun peralatan utama yang digunakan pada stasiun pemisahan berondolan antara lain: ( Zuhri Lubis, 2008 ).

b. Dasar Teori

Proses perebusan buah (sterilisasi) segera dilakukan pelepas buah dari tandan dengan mesin perontok buah berupa bejana silinder (berputar 24-25 rpm). Pada proses ini kehilangan masih mungkin terjadi karena buah terbanting dalam mesin perontok buah dan mengeluarkan minyak yang dapat diserap oleh tandan kosong. Buah yang lepas di angkut ke stasiun pelumatan (digester) melaluifruit bunch scraper conveyor. Sedangkan tandan kosong dibawa kekebun digunakan sebagai suplemen pupuk. Threshing adalah proses pelepasan brondolan dari janjang atau tandannya dengan cara membanting TBS yang sudah direbus tersebut di dalam drum (slinder) yang berputar (thresher). Brondolan yang lepas akan lewat pada kisi-kisi thresher kemudian dibawa ke stasiun press oleh conveyor. Sedangkan janjang kosong akan dibawa ketempat pembuangan dengan bantuan Empty Bunch Conveyor (EBC). (Olivia, 2006).

yang berisi buah rebusan ini dibalikkan di atas mesin penebah (stripping) yang berfungsi melepaskan buah dari tandan. Buah yang lepas (berondolan) jatuh ke bawah dan melalui conveyor dibawa menuju ketel adukan (digester).

c. Alat dan Bahan i. Alat

1. Tippler

2. Transfer cariage 3. Hopper

4. Inclined bunch Conveyor

5. Bay pass brondolan ke bottom cross conveyor 6. Tresher

7. Bunch crauser

8. under tresher conveyor.

9. Horizontal inclined Empty Bunch Conveyor 10.Inclined Empty Bunch Conveyor

11.Empty bunch area ii. Bahan

1. TBS yang telah direbus d. Prosedur Kerja

1. TBS yang telah masak dan masih berada di dalam lori, dimasukkan ke dalam Tippler untuk dituang ke hopper inclined bunch conveyor sedikit demi sedikit agar tidak memenuhi hopper.

2. Di ujung hopper ini terdapat sleding hopper untuk mengatur jatuhnya janjangan agar tidak terlalu bayak yang jatuh ke inclined bunc conveyor (IBC).

3. TBS masak yang dikirim oleh inclined bunc conveyor (IBC) akan masuk ke Tresher Drum.

- Kisi-kisi sebagai lubang untuk jatuhnya berondolan dan masuk ke under tresher conveyor

- Sudu pengarah yaitu untuk mengarahkan janjangan keluar dari tresher drum

5. Drum tresher yang berputar dengan putaran 23-24 rpm dapat membanting janjangan sehingga berondolan dapat terlepas.

6. Berondolan yang telah terlepas dari janjangannya akan jatuh ke under thresher conveyor melawati kisi-kisi tresher drum untuk diolah lebih lanjut.

7. Sedangkan tankos jatuh di inclined Empty Bunch Conveyor kemudian menuju Horizontal Empty Bunch Conveyor.

8. Kemudian tangkos ditampung di Empty Bunch Area. e. Hasil Yang Dicapai

Proses penebahan di PT. AEK MILL menggunakan sistem bantingan dengan putaran 23-24 rpm. Pembantingan ini bertujuan agar brondolan/buah sawit dapat terlepas dari tandannya sehingga diperoleh brondolan/buah sawit yang siap untuk diproses lebih lanjut yaitu proses pelumatan buah. Proses penebahan ini harus bekerja secara maksimal sehingga tidak ada brondolan/buah yang masih tertinggal di tandan.

Dari proses penebahan ini, hasil yang didapatkan berupa brondolan yang telah terlepas dari tandan sawit (tankos). Brondolan tersebut selanjutnya dibawa ke digester untuk proses pelumatan buah. Hasil yang didapatkan di tresher berupa berondolan yang terlepas dari tandan sawit dengan cara dibanting sehingga dapat memberondol.

6. Pelumatan Buah a. Tujuan

1. Untuk melumatkan buah sehingga biji dan daging buah dapat dipisahkan.

b. Dasar Teori

Menurut Anonim (2004) Digester merupakan pengadukan brondolan dari Thresher sampai homogen. Screw Press merupakan pengepressan terhadap brondolan yang homogen untuk mendapatkan rendemen yang maksimal dan Nut yang pecah minimal.

Digester terdiri dari tabung silinder yang berdiri tegak yang di dalamnya dipasang pisau – pisau pengaduk ( stirring arms ) sebanyak 6 tingkatan yang diikatkan pada poros dan digerakkan oleh motor listrik. 5 tingkat pisau di bagian atas digunakan untuk mengaduk dan melumatkan sedangkan pisau bagian bawah disamping sebagai pengaduk juga digunakan untuk mendorong brondolan keluar dari digester.

Buah yang masuk ke dalam digester diaduk sedemikian rupa sehingga sebagian daging buah telah terlepas dari dagingnya. Untuk memudahkan proses pelumatan diperlukan panas dengan suhu 90-95oC dengan menggunakan uap jenuh yang bertekanan 3 kg/cm2 yang diinjeksikan langsung atau dengan pemanasan mantel. Terhambatnya pengeluaran minyak akan menyebabkan minyak berfungsi sebagai pelumas pisau sehingga mengurangi efek pelumatan pisau digester. Temperatur di dalam digester diusahakan jangan sampai 100°C karena minyak dan air akan bersatu membentuk emulsi yang akan menyulitkan pada proses pemisahan minyak nantinya (Siahaan ddk, 2007).

c. Alat dan Bahan i. Alat

a) Under Tresher Conveyor b) Bottom Crosss Conveyor

c) Inclined Fruit scraper Conveyor d) Top Cross conveyor

e) Fruit Distribution Conveyor f) Digester

ii. Bahan

a) Berondolan b) Steam (uap) d. Prosedur Kerja

1. Setelah melalui proses penebahan, brondolan tadi akan di kirim ke digester untuk di lumatkan melalui Under Tresher Conveyor, Bottom Crosss Conveyor, Inclined Fruit scraper Conveyor, Top Cross conveyor, dan Fruit Distributing Conveyor kemudian masuk ke dalam Digester.

2. Digester harus terisi minimal ¾ dari isi digester.

3. Di dalam digester terdapat 5 pasang pisau pengaduk (expeller) yang berputar dengan putaran 23,7 rpm. Fungsi pisau ini untuk melumatkan daging buah agar daging buah mudah terlepas dari biji.

4. Dalam pengadukan diberikan steam dengan temperatur dalam digester 90-95°C.

5. Berondolan yang sudah dilumatkan menuju dasar digester yang akan di kirim keproses selanjutnya (Press).

6. Daging buah dan nut akan menuju Press yang diarahkan oleh Expeller. 7. Sedangkan crude oil masuk ke Sand Trap Tank untuk diproses lebih

lanjut.

e. Hasil Yang Dicapai

7. Ekstraksi Minyak a. Tujuan

Tujuan Ekstraksi Minyak yaitu untuk mengeluarkan minyak dari daging buah yang telah dilumatkan.

b. Dasar Teori

Menurut Setyamidjaja (2003), minyak yang keluar dari mesin pengepres mengandung 45% - 55% air, lumpur dan bahan – bahan lainnya. Minyak yang masih kasar ini kemudian dibawa ke tangki pemurnian atau tangki klarifikasi.

Menurut Risza (2004), menyatakan bahwa Proses pengempaan bertujuan untuk mengeluarkan minyak dan cairan. Minyak yang keluar ditampung dengan talangdan dialirkan kedalam Crude Oil Tank (Tangki Minyak Kasar) melalui saringan bergetar (Vibrating Screen). Sedangkan menurut Setyamidjaja (2003), menuliskan bahwa minyak yang keluar dari mesin pengepres menganung 45-55% air, lumpr dan bahan-bahan lainnya. Minyak yang masih kasar ini kemudian dibawake tangki pemurnian atau tangki klarifikasi.

Pahan (2008), menyatakan bahwa selama proses pengempaan berlangsung, air panas ditambahkan kedalam screw press. Hal ininbertujuan untuk mengencerkan (dillution) sehingga massa bubur buah yang dikempa tidak terlalu rapat. Jika massa buah terlalu rapat maka akan dihasilkan cairan dengan viskositi yang tinggi yang akan menyulitkan proses pemisahan sehingga mempertinggi kehilangan minyak. Jumlah penambahan air berkisar 10-15% dari berat TBS yang diolah dengan temperatur air 90°C.

c. Alat dan Bahan i. Alat

1. Press 2. Trap tank

3. Delution Fload tank 4. Oil Gutter,

6. Vibrating Screen, 7. Crude Oil Tank, 8. Crude oil Pump 9. Sand single cyclone ii. Bahan

1. buah yang telah melalui proses pelumatan. 2. Air pengencer (air panas dan air condensate) 3. Steam(uap)

d. Prosedur Kerja

1. Buah yang telah dilumatkan akan masuk proses di pengepresan dengan model Doble Screw.

2. buah yang telah dilumatkan, akan masuk dan ditekan dengan bantuan power pack sehingga mengeluarkan minyak dari buah yang telah di lumatkan tadi dengan tekanan 70-80 kg/cm2 .

3. Setelah melalui proses penekanan minyak akan keluar melalui lubang-lubang (Press cake) dan turun ke trap tank lalu masuk ke Crude Oil Gutter (minyak kasar dan oil gutter telah ditambah delution). Sedangkan serabut dan nut akan jatuh Cake Breaker Conveyor (CBC). 4. Minyak tadi akan masuk ke Sand Trap Tank untuk dikurangi pasir dan

benda padat lainnya.

5. Setelah itu minyak kasar tadi akan keluar secara uver flow dan disaring di Vibrating Screen untuk menyaring serabut-serabut yang ikut dengan minyak. Saringan ini menggunakan mesh 20 dan 40 dengan penambahan air.

e. Hasil Yang Dicapai

Hasil yang dicapai pada saat pengepresan yaitu memisahkan minyak dari daging buah dengan adanya tekanan power pack serta mengurangi losis serendah mungkin. Ekstraksi minyak menggunakan sistem screw press sebagai alat ekstraksi minyak untuk memisahkan minyak dari daging buah yang telah dilumatkan sehingga diperoleh minyak dari daging buah tersebut. Proses ekstraksi minyak di pabrik PT.AEK Mill menggunakan alat double screw press yang berputar secara berlawanan arah dengan tekanan 70-80 kg/cm2.

Minyak yang keluar dari proses pengempaan ini adalah minyak kasar yang masih bercampur dengan sisa-sisa serabut dan pasir/lumpur yang selanjutnya akan dipisahkan di stasiun pemurnian minyak. Kapasitas alat Press di PT. AEK MILL adalah 15 ton TBS/jam.

8. Pemurnian Minyak/Klarifikasi a. Tujuan

1. Melakukan penjernian minyak kasar

2. Melakukan pemisahan antara minyak dengan air dan zat padat yang ada pada sludge

3. Menurunkan kandungan air yang ada di CPO

4. Untuk mendapatkan minyak CPO yang memenuhi standar mutu yang di syaratkan

b. Dasar Teori

Risza (2004), menuliskan bahwa melalui stasiun terakhir ini minyak dimurnikan secara bertahap untuk menghasilkan minyak sawit mentah (CPO). Proses pemisahan minyak dengan air dan kotoran ini dilakukan dengan sistem pengendapan, sentrifugal, dan pemanasan/penguapan, selanjutnya CPO disimpan dalam tangki timbun (CPO storage)

pengendapan, sentifugal, dan penguapan, selanjutnya disimpan dalam tangki (CPO Storage).

Proses pengendapan dan pemisahan minyak dari kotoran di stasiun klarifikasi berdasarkan prinsip gaya sentifugal dan berdasarkan berat jenis. Minyak dengan berat jenis lebih kecil bergerak keatas over flow ditampung di Wet Oil Tank. Sedangkan sludge denan berat jenis lebih berat akan turun kebawah secara over flow ke Sludge Tank (Setyamidjaja, 1991).

Pemurnian minyak di PT. Agri East Borneo juga mempunyai 3 sistem pemurnian minyak yaitu dengan cara seentifuge (pemusingan), penguapan dan pengendapan. Di sistem pengendapan minyak dengan berat jenis lebih kecil bergerak keatas secara over flow ditampung di Pure Oil Tank. Sedangkan sludge denan berat jenis lebih berat akan turun kebawah secara over flow melalui skimmer ke Sludge Tank.

c. Alat dan Bahan i. Alat

a) Crude oil pump

b) Continuous Setling Tank c) Agitator

o) Decanter p) Reclaimed Tank q) Heapy phase r) Light phase s) Bak fit t) Final effluent u) Hot water tank v) Hot well tank w) Hot well pump

x) Decanter solid conveyor 1 dan 2 y) Solid hopper.

ii. Bahan a) Crude oil b) Sludge c) Steam (uap) d) Air panas d. Prosedur Kerja

1. Minyak dari Crude Oil Tank Masuk menuju Sand Single Cylone fungsinya untuk menyaring pasir berat/kasar yang terkandung di Crude oil yang masih memiliki potensi minyak tinggi

2. Setelah itu minyak yang telah ditampung dicrude oil tank dikirim ke CST menggunakan crude oil pump melewati balance tank, CST fungsinya adalah pemisahan minyak dari air dan sludge, sludge dengan gaya grafitasi, relative waktu pengendapan pada tangki ini sekitar 6-7 jam, agar pemisahan di dalam tangki baik maka pastikan suhu CST 80o -950C.

sehingga uap air dan kotoran lebih mudah tepisah. Pada CST dilengkapi oleh agigator dengan kecepatan 1-4 rpm yang membantu memecah minyak yang menempel pada fraksi non minyak.

4. Minyak dari Oil Tank masuk menuju Fload Tank berfungsi sebagai umpan menuju ke Vacum drier fungsinya adalah menurunkan/meminimalkan kadar air hingga Minimum menuju ke Storage Tank dengan menggunakan oil transfer pump.

5. Storage Tank berfungsi untuk menyimpan minyak hasil produksi dengan suhu 50-600C, Minyak dari storage tank dikirim menujuke

dispatch oil untuk dikirim ke bulking.

6. Sludge yang dihasilkan dari CST masuk ke sludge tank secara under flow.

7. Dari sludge tank masuk ke Vibrating screen fungsinya adalah untuk memisahkan minyak yang masih terkandung dalam sludge yang tidak terpisah dari CST, trus sludge dari crude oil tank di pompa masukke Sand Twin Cyclone.

8. Sand Twin cyclone untuk menyaring pasir berat/kasar yang terkandung di sludge Tank kemudian menuju Buffer Tank, buffer tank adalah tempat penyimpanan dan pengatur minyak menuju Decanter.

e. Hasil Yang Dicapai

Pada pabrik minyak sawit PT. AEK Mill menggunakan tiga sistem dalam pemurnian minyak yaitu sistem pengendapan, pemusingan (gaya sentrifugal), dan sistem penguapan minyak. Proses pemurnian dengan sistem pengendapan terjadi di CST (Continous Settling Tank) dimana pada saat minyak kasar mengendap, minyak akan berada dilapisan atas dan sludge berada dilapisan bawah. Pemurnian dengan sistem pemusingan terjadi di Oil Tank dimana minyak dipisahkan dari sludge dengan gaya sentrifugal, minyak yang beratnya lebih ringan akan bergerak ke arah sumbu poros dan terdorong keluar sedangkan sludge yang berat jenisnya lebih berat akan terdorong kearah dinding bowl. Minyak yang telah dipisahkan dari lumpur akan masuk ke dalam vacum dryer untuk mengeringkan minyak dengan cara menguapkan air yang masih terkandung dalam minyak.

Minyak yang dihasilkan dari proses pemurnian ini adalah minyak sawit berupa CPO (Crude Palm Oil) yang tidak mengandung slugde/lumpur dan dengan kandungan air yang sedikit. Minyak CPO ini siap disimpan di dalam tangki timbun dan siap untuk dikirim

9. Penyimpanan Minyak (Storage) a. Tujuan

Tujuan penyimpanan minyak yaitu untuk menampung minyak sementara sebagai minyak yang akan dijual.

b. Dasar Teori

Menurut Setyamidjaja (2003), bahwa minyak yang ditampung dalam tangki-tangki penampung sudah siap unutk di jual kepada konsumen.

c. Alat dan Bahan i. Alat

a) Storage

b) Dispatch Pump Oil c) Dispatch Oil ii. Bahan

a) crude palm oil b) steam (uap) d. Prosedur Kerja

1. Minyak yang telah dimurnikan langsung dipompa atau dikirim ke Storage.

2. Selama penyimpanan ini minyak selalu dipanaskan dengan mengunakan steam coil.

3. Dalam pemanasan temperatur miyak selalu di jaga 50-60°C.

4. Setiap harinya minyak dalam Storage akan selalu dianalisa FFA-nya. 5. Kemudian di pompa menggunakan Dispatch Pump Oil menuju

Dispatch Oil.

6. Dispatch Oil adalah tempat penampungan mobil tank yang akan mengangkut minyak untuk di produksi.

e. Hasil Yang Dicapai

C. Pengolahan Inti Sawit 1. Pemisahan Nut dan Fiber

a. Tujuan

Tujuan pemisahan biji adalah untuk memperoleh biji/nut yang bersih dari gumpalan ampas/serabut.

b. Dasar Teori

Ampas press yang keluar dari Screw Press berupa gumpalan yang terdiri dari serabut, nut, cangkang dan kernel selanjutnya dicacah dengan Cake Breaker Conveyor (CBC) sehingga mudah dipisahkan dengan hisapan Blower Fan diantara fraksi ringan dan fraksi berat. Fraksi ringan terdiri dari serabut, kernel pecah halus, pecahan cangkang tipis dan debu sedangkan fraksi berat terdiri dari nut utuh, nut pecah, kernel utuh, kernel pecah. Dengan adanya daya hisap dari Blower Fan maka bagian dari ampas yang berat jenisnya ringan terhisap dan jatuh di Fibre Cyclone sedangkan bagian yang berat jenisnya lebih besar jatuh ke Polishing Drum. Pahan (2008)

Faktor –faktor yang mempengaruhi efektifitas pemisahan nut dan serabut 1. Pengaruh dari efektifitas perebusan.

2. Pengaruh dari efektifitas pengadukan.

3. Proses pengempaan apakah cukup kering ampas press yang dikeluarkan. 4. Kemungkinan adanya kebocoran atau sumbatan pada Ducting.

5. Kecepatan Putaran Polishing Drum mempengaruhi terhadap gaya gesekan antara nut dengan nut.

c. Alat dan Bahan i. Alat

a) CBC (Cake Breaker Conveyor), b) Depericarper

f) Fiber Cyclone ii. Bahan

a) Fiber b) Nut d. Prosedur Kerja

1. Ampas press yang telah selesai di press akan jatuh di CBC dengan tujuan agar dapat mencacah ampas yang berbentuk gumpalan sehinnga pada saat pemisahan akan lebih mudah.

2. Kemudian ampas tersebut masuk ke dalam kolom pemisah / depericarper untuk dipasahkan berdasarkan berat.

3. Pada saat ampas masuk dalam depricarper terjadi pemisahan yang mengunakan sistem pneumetis (pemisahan menggunakan hisapan udara) antara nut dan fiber. Benda yang lebih berat (nut dan batu) akan jatuh kebawah dan masuk ke dalam polishing drum sedangkan benda yang ringan akan terhisap menuju ke fiber cyclone untuk dijadikan bahan bakar.

4. Nut yang masuk ke dalam polishing drum yang berputar dengan putaran 21 rpm akan dibersihkan dengan adanya gaya gesekan di dinding polishing drum dan bantingan mengakibatkan serabut yang masih melekat pada nut akan terpisah.

5. Di pingiran depan polishing drum terdapat lubang-lubang yang berfungsi sebagai tempat jatuhnya nut ke Nut auger conveyor setelah pemisahan serabut yang melekat pada Nut.

6. Nut yang jatuh ke nut auger conveyor akan di kirim ke destoner untuk dipisahkan antara nut dan batu. Di dalam destoner ini juga menggunakan pemisahan dengan sistem pneumatik.

e. Hasil Yang Dicapai

Gumpalan ampas yang bercampur biji yang berasal dari hasil pressan dipecah oleh cake breaker conveyor sehingga biji terlepas dengan ampas. Ampas dan biji dipisahkan di dalam depericarper. Di depericarper terdapat 2 (dua) alat yaitu separating column dan polishing drum. Cara kerja separating column unruk memisahkan ampas dan biji berdasarkan berat jenis dengan teknik isapan blower dimana ampas kering yang berat jenisnya lebih kecil terisap naik ke atas dan masuk dalam fibre cyclone, sedangkan biji yang berat jenisnya lebih besar akan jatuh kebawah dan masuk ke dalam polishing drum. Polishing drum akan berputar dengan kecepatan 21 rpm, akibat adanya putaran ini terjadi gesekan yang menyebabkan sisa-sisa serabut yang melekat pada biji dapat terlepas. Dari pemisahan ini didapatkan biji sawit bersih yang telah terpisah dari ampasnya.

2. Pemeraman a. Tujuan

Untuk mngurangi kadar air sehingga kernel dalam cangkang tidak menempel. b. Dasar Teori

Menurut Setyamidjaja (1991), biji dari alat pembuang daging buah (depericarper) diangkut ke silo dan dikeringkan di sini. Biji-biji yang kering ini, intinya mengkerut dan mudah dilepaskan dari cangkang atau tempurungnya.

c. Alat dan Bahan i. Alat

a) Nut grading drum b) Nut silo

c) Heater fan ii. Bahan

1. Nut 2. Steam d. Prosedur Kerja

1. Nut yang dikirim melewati destoner akan masuk ke nut grading drum 2. Di nut grading drum terdapat lubang-lubang yang memisahkan nut

ukuran kecil, sedang dan besar

3. Nut yang ukuran kecil akan jauth terlebih dahulu kedalam nut silo kemudian di ikuti nut sedang, setelah itu nut besar

4. Nut yang masuk kedalam nut silo akan di peram selama 3-4 jam

5. Kemudian dipanaskan mengunakan heater fan untuk di hembuskan udara panas. Temperatur dalam nut silo 60-80°C

e. Hasil Yang Dicapai

Pemeraman berfungsi sebagai pengurangan kadar air pada nut agar pada saat proses pemecahan nut di ripple mill lebih maksimal, Di PT.AEK MILL proses pemeraman berlangsung selama 3-4 jam.

3. Pemecahan Biji a. Tujuan

Tujuan pemecahan biji yaitu untuk memecahkan nut sehingga kernel dapat terlepas dari cangkangnya.

b. Dasar Teori

masuk dari bagian tengah rotor melelui suatu lorong. Melalui suatu gerak putar, biji akan terlempar akibat gaya sentrifugal. Biji akan mengalami benturan yang sangat keras sehingga pecah dan mengeluarkan inti yang ada didalamnya. Selain biji,bagian inti sawit (kernel) juga ikut pecah. Kernel pecah ini harus dibatasi maksimum 10% karena kernel pecah sangat peka terhadap penjamuran dan pengasaman.

Pada nut cracker rotor horizontal (rpple mill), biji seakan dikupas pada suatu stator yang dibuat bergerigi ketika rotor berputar unutk menggerakkan biji-biji tersebut sehingga mengakibatkan biji terpecah. Ripple mill lebih banyak digunakan nut cracker rotor vertical karena tanaman sawit yang banyak diusahakan saat ini yaitu dari jenis Tenera, dimana bijinya cenderung lebih kecil dan cangkang lebih tipis. Penggunaan nut cracker rotor vertical kurang cocok untuk pemecahan biji-biji seperti inikarena efek pemecahannya denagan pelemparan akan menyebabkan lebih banyak kernel pecah.

c. Alat dan Bahan i. Alat

a) Vibrating Feeder b) Ripple Mill

c) Cracked Mixture Conveyor d) Cracked Mixture Elevator ii. Bahan

a) Nut yang telah di peram d. Prosedur Kerja

1. Nut yang telah diperam di nut silo akan dipecahkan di ripple mill. 2. Nut akan turun ke ripple mill melewati vibrating feeder yang berfungsi

sebagi megatur nut yang jatuh. Nut akan masuk ketengah-tengah riple mill.

dan mengeluarkan kernel, tetapi kernel dan cangkang masih tercampur.

4. Setelah terpecah kernel dan cangkang yang masih tercampur akan jatuh ke cracked mixture conveyor kemudian di kirim ke cracked mixture elevator untuk di proses lebih lanjut.

e. Hasil Yang Dicapai

Pemecahan di ripple mill menghasilkan nut yang telah dipecahkan sehigga kernel dapat tepisah seluruhnya dari cangkang. Standar efesiensi pemecahan di ripple mill 96%.

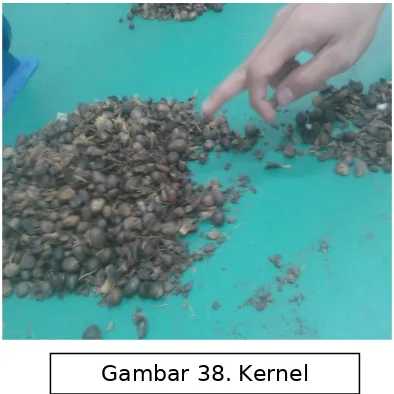

4. Pemecahan Inti dan Cangkang a. Tujuan

Pemisahan inti dari cangkang bertujuan untuk : 1. Mendapatkan kernel yang bersih.

2. Mengurangi kadar kotoran dari kernel sehingga mutu kernel lebih baik. b. Dasar Teori

Biji yang kecil akan lebih sulit dipecah dibanding dengan biji yang besar. Semakin banyak serat yang melekat dalam biji maka biji akan lebih sulit dipecahkan, dan sering menghasilkan biji pecah dan inti lekat. Kadar air biji yang rendah akan lebih mudah dipecah dan menghasilkan inti utuh (Naibaho,1998).

Menurut pahan (2008), Ada dua sistem atau metode pemisahan kernel dan cangkang, yaitu sistem pemisahan kering dan pemisahan basah. PKS di perkebunan besar umumnya menggunakan gabungan kedua sistem pemisahan tersebut.

perbedaan berat jenis antara kernel (BJ=1,07) dan cangkang (BJ=1,3). Campuran antara kernel dan cangkang dimasukkan kedalam cairan tanah liat (BJ=1,2) yang bebas pasir sehingga kernel akan terapung dan cangkang akan tenggelam. Prinsip pemisahan dengan hydrocyclone juga didasari oleh perbedaan berat jenis antara kernel dan cangkang. Pemisahan pada hydrocyclone dibantu dengan pusingan akibat gaya sentrifugal, sedangkan pada sistem clay bath pemisahan terjadi secara alamiah.

c. Alat dan Bahan i. Alat

a) LTDS 1&2 (Ligh Tenera Dry Sparating) b) Kernel Grading Drum

c) Kernel Conveyor d) Hydro Cyclone e) Vibrating Screen f) Shell Transport Fan

g) Kernel Distributing Conveyor h) Dry kernel Elevator

i) Shell Bin ii. Bahan

a) Kernel yang masih terikut cangkang d. Prosedur Kerja

1. Cangkang dan kernel yang masih tercampur yang telah dikirim melewati cracked mixture elevator akan masuk ke dalam kolom separator (LTDS1) biasa di sebut pemisahan cara kering.

2. Pada saat masuk ke dalam kolom separator cangkang dan kernel yang masih tercampur akan terpisah karna adanya daya hisapan angin. Pemisahan ini terjadi karena adanya perbedaan berat sehingga mudah dipisah.

akan jatuh ke dalam Kernel conveyor dan langung dikirim ke kernel silo, sedangkan benda yang beratnya sedang akan masuk kedalam kernel grading drum melewati air lock.

4. Kernel grading drum ini mengatur jatuhnya kernel untuk pemisahan di kolom separator (LTDS 2).Pemisahan di LTDS 2 prinsipnya sama dengan LTDS 1 tetapi daya hisapannya LTDS 1 lebih cepat dibandingkan LTDS 2.

5. Kernel dan cangkang akan jatuh ke drum Hydro Cyclone. Cara kerjanya yaitu kernel yang lebih berat dibanding cangkang akan jatuh ke bawah sedangkan cangkang akan berada paling atas.

6. Sedangkan Kernel dan cangkang yang menggunakan Clay Bath dan masih belum terpisah akan dipisahkan dengan cara kernel dan cangkang akan jatuh ke dalam claybath melewati air lock. Pemisahan ini di sebut pemisahan cara basah.

7. Pemisahan yang di clay bath menggunakan perbedaan massa jenis. massa jenis yang lebih berat (cangkang =1.03), massa jenis beratnya sedang (campuran air dan kalsium = 1.20), sedangkan massa jenis yang lebih ringan (kernel = 1.07).

8. Massa jenis yang ringan keluar secara over flow dan jatuh ke vibrating screen untuk di cuci kemudian dikirim ke kernel silo, sedangkan massa jenis lebih berat akan turun melewati lubang bawah claybath dan jatuh ke vibrating screen unutk dicuci kemudian dikirim ke shell bin unutk dijadikan bahan bakar.

Pemisahan inti dengan cangkangnya dilakukan dengan dua cara yaitu cara pemisahan kering dan pemisahan basah. Cara pemisahan kering terjadi di LTDS 1 dan LTDS 2 dengan menggunakan sistem isapan udara oleh blower. Sedangkan pemisahan dengan cara basah terjadi di clay bath dengan menggunakan kalsium dan Hydro Cyclone tidak menggunakan kalsium. Pemisahan cara basah didasari oleh perbedaan berat jenis yaitu kernel 1,07 dan cangkang 1,03 dan cairan kalsium 1,20. Kernel yang berat jenisnya lebih kecil dari cairan kalsium akan terapung, sedangkan cangkang yang berat jenis lebih berat akan tenggelam. Cara kerja Hydro cyclone yaitu kernel yang lebih berat dibanding cangkang akan jatuh ke bawah sedangkan cangkang akan berada paling atas. Standar SNI pada inti kelapa sawit yaitu, kadar air 0,20 % dan kadar kotoran 0,08 %.

Proses pemisahan tersebut diperoleh inti sawit yang bersih (sudah terpisah dengan cangkangnya) sehingga siap untuk dikeringkan di kernel silo. Hasil yang didapatkan berupa kernel bersih dengan standar kadar kotorannya 0.02%.

5. Pengeringan Inti a. Tujuan

Tujuan pengeringan inti yaitu unutk mengurangi kadar air dalam kernel. b. Dasar Teori

Kernel yang sudah terpisah dengan cangkang dan masih mengandung 12% air dimasukkan ke silo pengering (kernel dryer) untuk diturunkan kandungan airnya hingga mencapai 7%. Pengeringan dilakukan dengan udara bertemperatur 60-70°C selama 14-15 jam. Penurunan kadar air ini bertujuan untuk menonaktifkan kegiatan mikroorganisme sehingga proses pembentukan jamur atau proses kenaikan asam (lauric acid) dapat dibatasi pada saat kernel disimpan (Pahan, 2008).

i. Alat

a) Kernel Silo b) Kernel Silo Fan

c) Bellow Kernel Conveyor d) Dry Kernel Conveyor

e) Dry Kernel Distribution Conveyor f) Kernel Bulking Silo

ii. Bahan a) Kernel b) Steam d. Prosedur Kerja

1. Setelah melalui proses pemisahan inti dan cangkan kemudian dikirim ke kernel silo.

2. Kernel yang masuk dalam kernel silo akan dipanaskan dengan udara panas yang dihembuskan menggunakan heater fan.

3. Kernel dalam kernel silo yang harus terisi menutupi alat pemanaas kernel silo.

4. Pemanasan dilakukan selama 14-15 jam dengan temperatur 60-70°C. 5. Kernel yang telah kering dikirim ke kernel bin melewati bellow kernel

conveyor, dry kernel conveyor dan dry kernel distribution conveyor menuju kernel bulking silo.

e. Hasil Yang Dicapai

Inti yang sudah terpisah dari cangkang dikeringkan dalam kernel silo dengan suhu 60-70°C selama 14-15 jam. Pengeringan inti bertujuan untuk menurunkan kandungan kadar air dalam inti produksi. Kadar air yang tinggi dapat menyebabkan kualitas inti menjadi rusak karena inti mudah ditumbuhi oleh jamur.

6. Penyimpanan Inti a. Tujuan

Penyimpanan inti bertujuan untuk penampungan sementara produksi kernel sebelum dipasarkan.

b. Dasar Teori

Inti sawit yang ditimbun ditempat yang tidak sesuai dengan persyaratan pergudangan dapat merangsang pertumbuhan mikroba dan menyebabkan terjadinya proses fermentasi sehingga dapat menurunkan kualitas minyak yang terkandung dalam inti sawit (Pahan, 2008).

c. Alat dan Bahan i. Alat

a) Kernel Bulking Silo b) Pintu sleding c) Truk

ii. Bahan a) Kernel d. Prosedur Kerja

1. Kernel yang telah melalui proses pengeringan akan ditampung ke kernel bulking silo sebelum pengemasan.

2. Kernel yang ada dalam kernel bulking silo di masukkan kedalam truk dan ditutupi supaya kernel tidak berceceran.

3. Kemudian di timbang di jembatan timbang. e. Hasil Yang Dicapai

didapat ketika pengujian yaitu 6 % kadar air, sehingga kadar air kernel yang telah diuji memenuhi standar produksi.

D. Analisis Minyak Kelapa sawit

Tabel standart analisis minyak CPO menurut SNI dan pabrik di PT. Agri East Borneo Kencana dapat dilihat dibawah ini untuk mengetahui perbandingan kualitas CPO yang didapatkan di PT. Agri East Borneo Kencana.

Tabel 1. Standart SNI Minyak CPO CP

O

FFA Moist Dirt

5% 0,45 % 0,05 %

Tabel 2. Standart Minyak CPO di PT. AEK CP

O

FFA Moist Dirt

3,5% 0,20 % 0,020 %

1. Analisa Asam Lemak Bebas (FFA) a. Tujuan

Untuk mengetahui kandungan ALB dari CPO. b. Dasar Teori

terkandung dalam sampel dapat diakibatkan dari proses hidrolisis ataupun karena proses pengolahan yang kurang baik. Standar SNI FFA CPO menurut Badan Standardisasi Nasional (1992), yaitu maksimal 5 %.(Naibaho, 1998).

c. Alat dan Bahan i. Alat

a) Timbangan analitik b) Erlenmeyer

c) Hot Plate ii. Bahan

a) CPO produksi b) Phenolpthalein

c) IPA (isoprofil Alkohol) d) NaOH

d. Prosedur Kerja

1. Timbang 25 gram minyak dalam erlenmeyer (250 ml).

2. Ambil larutan IPA (Isoprofil Alkohol) sebanyak 25 ml dan masuk ke dalam erlenmeyer lain (250 ml).

3. Tambahkan 2 tetes PP (Phenolpthalein) dalam larutan IPA

4. Titrasi Dengan NaOH tetes demi tetes kedalam larutan IPA sampai larutan berwarna jingga lemah.

5. Masukkan larutan IPA ke dalam Erlenmeyer berisi minyak.

6. Letakkan keatas Hot Plate untuk dipanaskan sampai minyak menjadi homogen digoyang-goyangkan.

7. Setelah homogen, titrasi dengan NaOH tetes demi tetes.

8. Goyang-goyang hingga timbul berwarna jingga yang tidak hilang selama 30 detik kemudian hentikan titrasi.

9. Catat volume NaOH yang digunakan.

e. Hasil Yang Dicapai

Dari hasil analisa ALB CPO produksi di pabrik PT. AEK dapat dilihat bahwa CPO yang dihasilkan dengan kadar ALB 3,42% yang telah memenuhi standar mutu pabrik yaitu maks. 3,5 % dan juga telah memenuhi standar SNI maksimal 5 %.

2. Analisa Kadar Air (Moisture) a. Tujuan

Untuk mengetahui kandungan air pada CPO produksi. b. Dasar Teori

Air dalam minyak hanya dalam jumlah kecil. Hal ini dapat terjadi karena proses alami sewaktu pembuahan dan akibat perlakuan di pabrik serta penimbunan. Air yang terdapat dalam minyak dapat ditentukan dengan cara penguapan dalam alat pengeringan (Naibaho, 1998).

Standar SNI Kadar Air CPO menurut Badan Standardisasi Nasional (1992), yaitu maksimal 0,45 %.

c. Alat dan Bahan i. Alat

a) Piring Kristal b) Moisture analyzer c) sendok

ii. Bahan

a) CPO produksi

d. Prosedur Kerja

2. Ambil sampel CPO dan masukan kedalam alat moisture analyzer ± 5 gram

3. Lakukan penganalisaan dengan menggunakan alat tersebut dengan cara menyalakan alat tersebut

4. Catat presentase kndungan air yang yang terdapat pada alat tersebut

e. Hasil Yang Dicapai

Di PT. AGRI EASTBORNEO KENCANA memiliki standar untuk kadar air maks. 0,20%. Dari hasil analisa kadar air CPO Produksi yang dihasilkan yaitu 0,18 %. Hal ini menyatakan bahwa minyak CPO produksi di pabrik ini memenuhi standar mutu pabrik dan memenuhi standar SNI yaitu maks. 0,45 %.

3. Analisa Kadar Kotoran (Dirt) a. Tujuan

Untuk mengetahui kandungan kadar kotoran dari minyak CPO produksi. b. Dasar Teori

Kotoran yang terdapat dalam minyak ini adalah kotoran yang tidak dapat larut dalam n-Heksane dan petroleum ether. Kadar kotoran yang terdapat dalam minyak dapat ditentukan dengan cara menimbang residu kering setelah dipisahkan dari contoh dengan menggunakan pelarut (Naibaho, 1998).

Standar SNI Kadar Kotoran CPO menurut Badan Standardisasi Nasional (1992), yaitu maksimal 0,05 %.

c. Alat dan Bahan i. Alat

a) Filter kertas b) Gooch crucible c) Oven

g) Timbangan analitik ii. Bahan

a) CPO produksi b) n-heksane d. Prosedur Kerja

1. Filter Kertas Whatmant 25 mm diletakkan dalam Gooch Crucible 2. Cawan porselen di timbang dulu kemudian cawan di nolkan dan

Sampel diambil sebanyak ± 10 gram

3. Panaskan sample yang telah ditimbang diatas hot plate sampai larut 4. Gooch crucible kemudian diletakan diatas vacuum pump

5. Tuangkan sample diatas gooch crucible yang dihisap oleh vacuum pump dan tambahkan n-hexana untuk memudahkan pemisahan minyak dan kotoran

6. Cawan porselen di cuci menggunakan Hexana baru untuk memindahkan minyak yang masih ada dalam Piring Kristal. Demikian juga sisa-sisa minyak yang menempel pada Gooch Crucible

7. Matikan Vacum Pump kemudian angkat Gooch Crucible. Usap dibagian luar Gooch Crucible menggunakan tissue hingga bersih dan keringkan dalam Oven pada suhu 105°C selama 30 menit

8. Gooch Crucible didinginkan dalam Desikator selama 30 menit kemudian ditimbang dan hitung menggunakan rumus:

- Kotoran = ( gooch crucible yang berisi sample – gooch crucible kosong )

-e. Hasil Yang Dicapai

W3-W1 % Kadar Kotoran

PKS PT. AEK mempunyai standar mutu kadar kotoran maks. 0.02 %. Dan dari hasil analisa diperoleh kadar kotoran CPO yaitu 0,020 % ini berarti minyak yang diproduksi sudah memenuhi standar mutu pabrik (maks. 0,02 %) dan juga standar SNI (maks. 0,05 %).

E. Analisa Inti Kelapa Sawit

Tabel standar analisa Inti Sawit menurut SNI dan pabrik di PT. AEK dapat dilihat dibawah ini untuk mengetahui perbandingan kualitas Inti Sawit yang di dapatkan di PT. AEK.

Tabel 3. Standart SNI Inti sawit

CPO Moist Dirt

0,45 % 0,05 %

Tabel 4. Standart Inti sawit PT. AEK

CPO Moist Dirt

0,20 % 0,08 %

1. Analisa Kadar Air a. Tujuan

Untuk mengetahui kadar air kernel produksi. b. Dasar Teori

Air dalam kernel sawit terjadi karena proses alami sewaktu pembuatan dan akibat perlakuan di pabrik. Air yang terdapat dalam kernel dapat ditentukan dengan cara pengeringan menggunakan oven seperti yang dilakukan di PT. AEK MILL.

Standar SNI Kadar Air IKS menurut Dewan Standardisasi Nasional (1987), yaitu 8 %.

c. Alat dan Bahan i. Alat

a) Mortal

b) Piring petridish c) Moisture analyzer d) Sendok

ii. Bahan

a) Kernel produksi d. Prosedur Kerja

1. Ambil beberapa biji kernel utuh (12-15 gram), tumbuk sampai halus dengan menggunakan mortal.

2. Piring petridish dimasukan kedalam alat moisture analyzer dan netralkan berat piring petridish tersebut.

3. Kernel yang telah halus dimasukan sebanyak ± 5 gr kedalam alat moisture analyzer yang dapat menimbang sendiri dengan suhu 186 °C dengan waktu 3 menit.

4. Lakukan penganalisaan dengan meggunakan alat tersebut. 5. Catat presentase kadar air.

f. Hasil Yang Dicapai

Kadar air kernel yang tinggi akan menyebabkan kualitas kernel menjadi menurun karena akan sangat mudah ditumbuhi jamur pada saat penyimpanan.

2. Analisis Kadar Kotoran a. Tujuan

Untuk mengetahui kadar kotoran kernel produksi. b. Dasar Teori

Kadar kotoran inti sawit adalah cangkang gabungan dari biji utuh, biji setengah pecah, cangkang, sampah. Kadar kotoran yang terdapat dalam inti sawit dapat ditentukan dengan cara menimbang jumlah kotoran yang sudah dipisahkan dari contoh. Standar kadar air inti sawit adalah 7,0% (Naibaho, 1998).

Standar SNI Kadar Kotoran IKS menurut Dewan Standardisasi Nasional (1987), yaitu maksimal 6 %.

c. Alat dan Bahan i. Alat

a) Timbangan analitik ii. Bahan

a) Kernel produksi d. Prosedur Kerja

1. Sampel yang telah diquartering ditimbang sebanyak 1 kg (W1). 2. Sampel disorter berdasarkan kernel utuh, kernel pecah, cangkang

dari nut utuh, cangkang dari nut pecah, cangkang dan sampah. 3. Timbang cangkang secara terpisah:

- Cangkang dan sampah (W2) - Cangkang dari nut utuh (W3) - Cangkang dari nut pecah (W4)

4. Kernel utuh akan tetap dibiarkan untuk dianalisa kadar air dan kernel pecah tetap ditimbang (W5) untuk dihitung persentase kernel pecah.

% Dirt Kernel = (W2+W3-W4)

e. Hasil Yang Dicapai

IV. KESIMPULAN DAN SARAN

A. Kesimpulan

Kegiatan Praktek Kerja Lapang yag dilakukan di PKS PT. AEK MILL yang bertempat di Kecamatan Muarakaman, Kabupaten Kutai Kartanegara, Provinsi Kalimantan Timur, dapat diambil kesimpulan sebagai berikut:

1. Proses pengolahan minyak kelapa sawit (CPO) mulai dari penimbangan TBS, grading, Loading Ramp, Perebusan TBS, perontokan, pelumatan, ekstraksi, pemurnian CPO, pemecahan biji, pemisahan inti sawit dari cangkang serta pengolahan limbah dengan kapasitas olah pabrik 45 ton/jam.

2. Kualitas CPO dan kernel yang dihasilkan oleh PT. AEK MILL seperti berikut:

a) CPO : ALB/FFA Maks 3 %, Kadar Air (moisture) < 0, 20 % dan Kadar Kotoran (dirt)< 0,02 %

b) Kernel : Kadar Air (moisture) 5 % dan Kadar Kotoran (dirt) 5 % Sedangkan menurut SNI adalah sebagai berikut:

a) CPO : ALB/FFA Maks 5 %, Kadar Air (moisture) < 0,45 % dan Kadar Kotoran (dirt)< 0,05%

B. Saran

Penulis menyarankan kepada pihak perusahaan PT. AEK MILL yaitu:

1. Perlu diadakan pengawasan dari mandor pada saat sortasi buah karena ditakutkan adanya manipulasi yang diadakan oleh petugas sortasi. Dari pengamatan yang di ketahui dilapangan bahwa petugas sortasi sering melakukan kecurangan (manipulasi data) karena pengawasan pada sortasi buah di garading jarang dilakukan

2. Perlu adanya penyetelan ulang terhadap savety valve yang berada di stasiun sterilizer karena savety valve sterilizer 1 berbeda dari sterilizer 2. Tujuan penyetelan ini agar menghindari kecelakaan akibat tekanan steam yang terlalu kuat. Sebaiknya diadakan penambahan tenaga kerja di loading ramp dan boiler karena pekerjaan pada stasiun itu sangat berat

Sedangkan Menurut Penulis Kegiatan PKL ini dirasakan sangat bermanfaat dan sangat penting bagi semua mahasiswa/i, oleh karena itu penyusun menyarankan untuk POLITANI umumnya dan khusunya pada Program Studi Teknologi Hasil Perkebunan, antara lain yaitu :

1. Mahasiswa yang hendak PKL di pabrik kelapa sawit perlu menambah pengetahuan yang luas tentang proses pengolahan kelapa sawit sehinggga pada saat Praktek Kerja Lapang sudah ada bekal (pengetahuan) yang didasari oleh tseori

DAFTAR PUSTAKA

Badan Standardisasi Nasional, 1992. SNI 01-2901-1992 : Minyak Kelapa Sawit. http://agribisnis.deptan.go.id/xplore/view.php?file=MUTU-STANDARISASI/ STANDAR-MUTU/Standar_nas. 30 Mei 2011

Fauzi, 2007. Kelapa Sawit Budidaya Pemanfaatan Hasil dan Limbah Analisis Usaha dan Pemasaran. Penebar Swadaya, Jakarta.

Naibaho, 1998. Teknologi Pengolahan Kelapa Sawit. Pusat Penelitian Kelapa Sawit. Jakarta

Lubis, 2010. Panduan Pengolahan Minyak Kelapa Sawit PT. TELEN. Samarinda

Pahan, 2008. Panduan Lengkap Kelapa Sawit. Penebar Swadaya. Jakarta

Risza, 1994. Kelapa Sawit Upaya Peningkatan Produktivitas. Kanisius. Yogyakarta.

Lubis, 2010. Panduan Pengolahan Minyak Kelapa Sawit PT. TELEN. Samarinda

LAMPIRAN

Gambar 4. Sortasi TBS Gambar 3. Jembatan Timbang

Gambar 8. Fress Fruit Dist Con Gambar 7. Fress Fruit Bunch

Gambar 10. Sterilizer Gambar 9. Lori menuju

Sterilizer

Gambar 11. TiplerGambar 12. Threser

Gambar 16. Vibrating Screen Gambar 15. Sand Trap Tank

Gambar 17. Sand Single Cyclone

Gambar 26. Solid Hooper Gambar 25. Bak Feed

Gambar 24. Storage Tank Gambar 23. Reclamed

Gambar 28. Nut Polishing Drum

Gambar 27. Cake Breaker Conveyor

Gambar 32. Hydro Cyclone Gambar 31. Dry

Separator

Gambar 36. Analizer Moisture Gambar 35. Ekstraksi

Gambar 38. Kernel pecah

Gambar 40. Turbin Gambar 39. Boiler

Gambar 42. gangset Gambar 41. BPV